Temat: Rodzaje, charakterystyka oraz zastosowanie obróbki cieplnej.

1. Obróbką cieplną nazywa się celowe zabiegi cieplne, w wyniku których zmienia się własności mechaniczne

(wytrzymałość, sprężystość, twardość), technologiczne (skrawalność), fizyczne lub chemiczne metali

i stopów w stanie stałym. Wywołane zmiany są uzależnione od temperatury, czasu trwania zabiegu

(szybkości nagrzewania i szybkości chłodzenia) i działania aktywnego środowiska. Obróbce cieplnej

poddajemy stale, żeliwa i stopy metali nieżelaznych.

2. Pojęcia podstawowe z zakresu obróbki cieplnej.

a) Operacja – część procesu technologicznego np. hartowanie, odpuszczanie, wyżarzanie,

b) Zabieg – cześć operacji np. nagrzewanie, wygrzewanie, chłodzenie. Do zabiegów obróbki zalicza się:

• grzanie – podwyższanie i następnie utrzymywanie temperatury przedmiotu,

• nagrzewanie – ciągłe lub stopniowe podwyższanie temperatury przedmiotu,

• podgrzewanie – podwyższanie temperatury przedmiotu do wartości pośredniej,

• dogrzewanie – podwyższanie temperatury przedmiotu od wartości pośredniej do docelowej,

• wygrzewanie – wytrzymywanie przedmiotu w temperaturze pośredniej lub docelowej,

• chłodzenie – obniżanie temperatury przedmiotu do temperatury otoczenia lub innej,

• podchładzanie – obniżanie temperatury przedmiotu do wartości wyższej niż zamierzona końcowa

temperatura chłodzenia,

• dochładzanie – obniżanie temperatury przedmiotu od wartości pośredniej do docelowej,

• wychładzanie – wytrzymywanie przedmiotu w temperaturze ochładzania lub w temperaturze końca

chłodzenia ciągłego,

3. Operacje obróbki cieplnej

1) hartowanie

powierzchniowe

na wskoś

zwykłe

stopniowe

izotermiczne

2) odpuszczanie

niskie

średnie

wysokie

3) wyżarzanie

ujednorodniające

normalizujące

zupełne

odprężające

4) stabilizowanie

naturalne

sztuczne

5) przesycanie

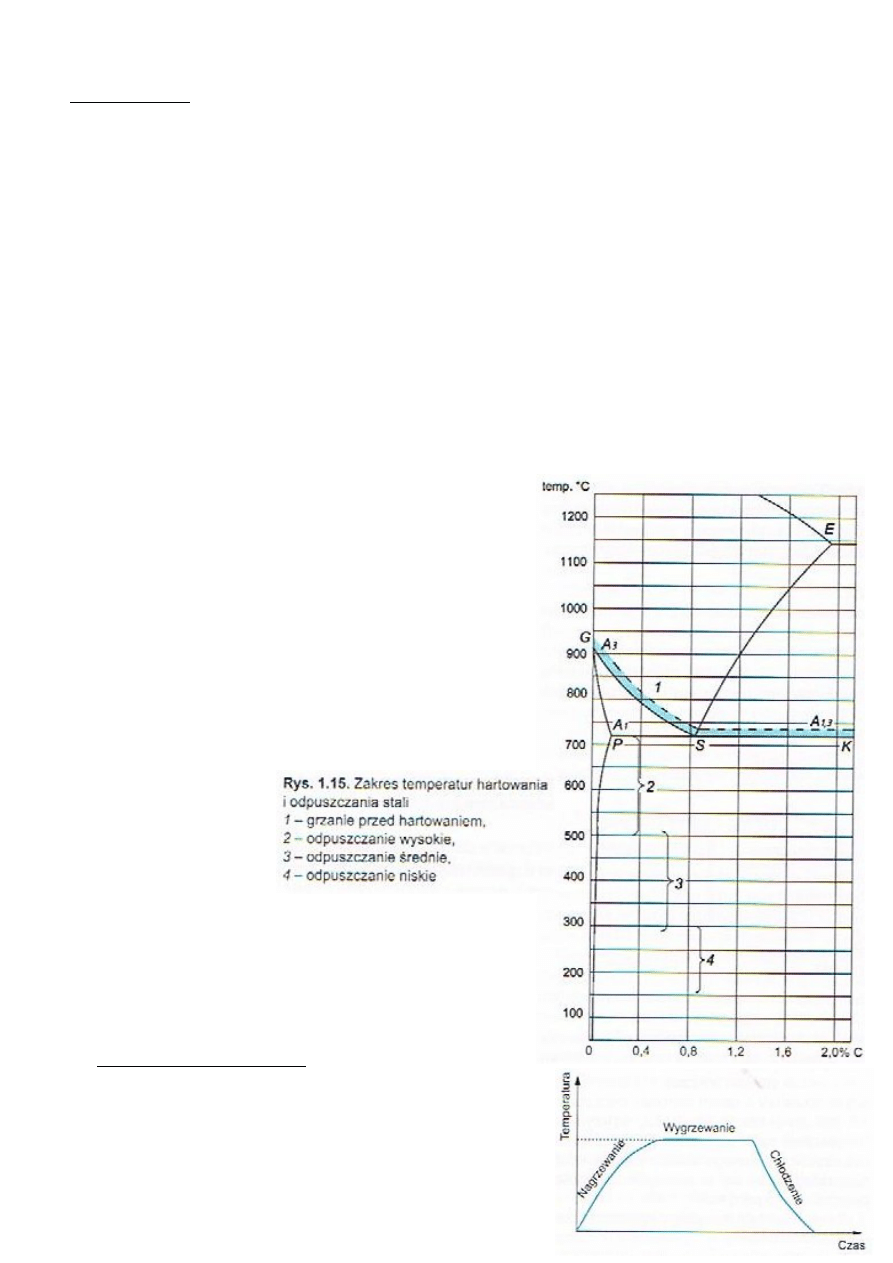

4. Hartowanie – polega na nagrzaniu stali do odpowiedniej

temperatury, zalężnie od rodzaju materiału, zwykle do około

30

o

C wyższej od temperatury przemiany G-S-K, jej wygrzaniu

w tej temperaturze w celu uzyskania jednakowej temperatury

w całym materiale i szybkim chłodzeniu. Celem hartowania

jest uzyskanie struktury o większej twardości, wytrzymałości i

granicy plastyczności stali.

1) Hartowanie powierzchniowe – polega na bardzo szybkim

ogrzaniu warstwy powierzchniowej przedmiotu do

temperatury wyższej od temperatury krytycznej i oziębieniu.

Celem jest uzyskanie twardej powierzchni, odpornej na

ścieranie z zachowaniem plastycznego rdzenia. W zależności

od sposobu nagrzewania rozróżniamy hartowanie

powierzchniowe:

o

płomieniowe – polega na nagrzaniu przedmiotu palnikiem gazowym,

o

kąpielowe – polega na nagrzaniu przez krótkie zanurzenie przedmiotu w kąpieli solnej lub

ołowiowej, o temperaturze dużo wyższej niż temperatura hartowania stali,

o

indukcyjne – polega na nagrzaniu przedmiotu prądami wirowymi wzbudzonymi w warstwie

powierzchniowej przedmiotu oraz prądami szybkozmiennymi w induktorze (wzbudniku),

2) Hartowanie na wskroś – zalicza się w zależności od sposobu chłodzenia hartowanie: zwykłe, stopniowe,

izotermiczne. Hartowanie zwykłe polega na nagrzaniu stali do temperatury powyżej linii GSK,

wygrzaniu w tej temperaturze i szybkim chłodzeniu. Po hartowaniu zwykłym stosuje się odpuszczanie,

aby pozbyć się naprężeń

hartowniczych.

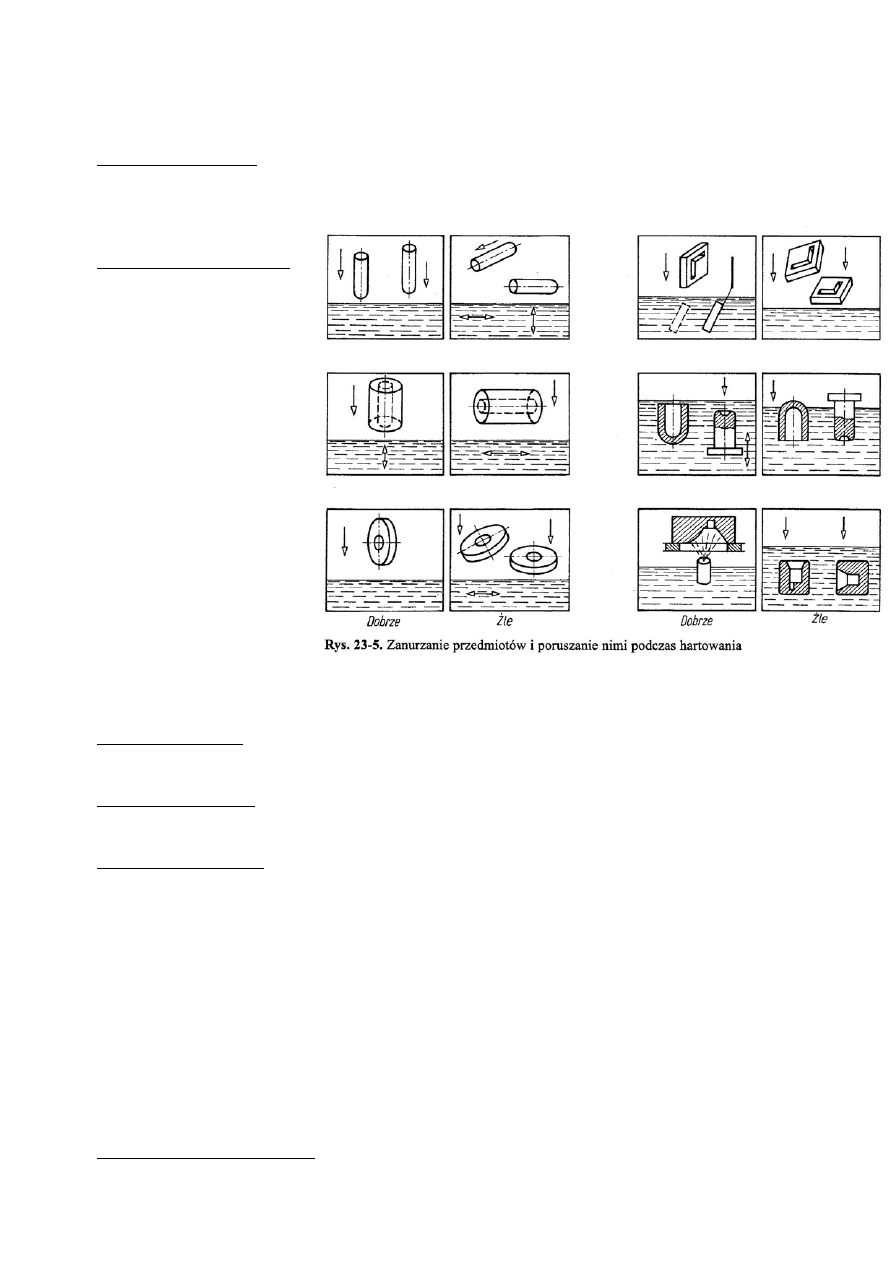

3) Urządzenia do hartowania –

dzieli się na urządzenia do

nagrzewania (piece gazowe,

elektryczne i z kąpielą) i

chłodzenia (wanny

hartownicze). Wanny

napełnione są cieczami

chłodzącymi, wykonane ze

stali wyposażone w

urządzenia do dopływu

wody lub oleju. Sposób

zanurzenia przedmiotów w

kąpieli i

poruszania nimi

podczas hartowania

przedstawia rysunek.

5. Odpuszczanie – ma na celu

usunięcie naprężeń

wewnętrznych powstałych w

przedmiocie podczas

hartowania oraz polepsza ich

własności plastyczne. Polega na nagrzaniu uprzednio zahartowanego przedmiotu poniżej temperatury 723

o

C, wygrzaniu w tej temperaturze a następnie chłodzeniu. Zależnie od temperatury nagrzewania rozróżnia

się odpuszczanie niskie, średnie i wysokie.

1) odpuszczanie niskie – (w temp. 150-250

o

C) usuwa naprężenia własne materiału z zachowaniem jego

dużej twardości. Odpuszczanie niskie stosuje się do narzędzi, sprawdzianów oraz części maszyn ze stali

niestopowych i niskostopowych,

2) odpuszczanie średnie - (w temp. 250-500

o

C) zwiększa wytrzymałość i sprężystość materiału przy

dostatecznie dużej ciągliwości. Stosuje się je do przedmiotów narażonych w czasie pracy na uderzenia,

jak np. matryce.

3) odpuszczanie wysokie - (w temp. 500-650

o

C) zwiększa wytrzymałość i sprężystość materiału z

jednoczesnym zachowaniem jego dużej twardości i odporności na uderzenia (uzyskanie dużej

plastyczności). Stosuje się je do materiałów przeznaczonych na części maszyn pracujących pod

znacznym obciążeniem i narażonych na uderzenia, jak np. wały, korbowody.

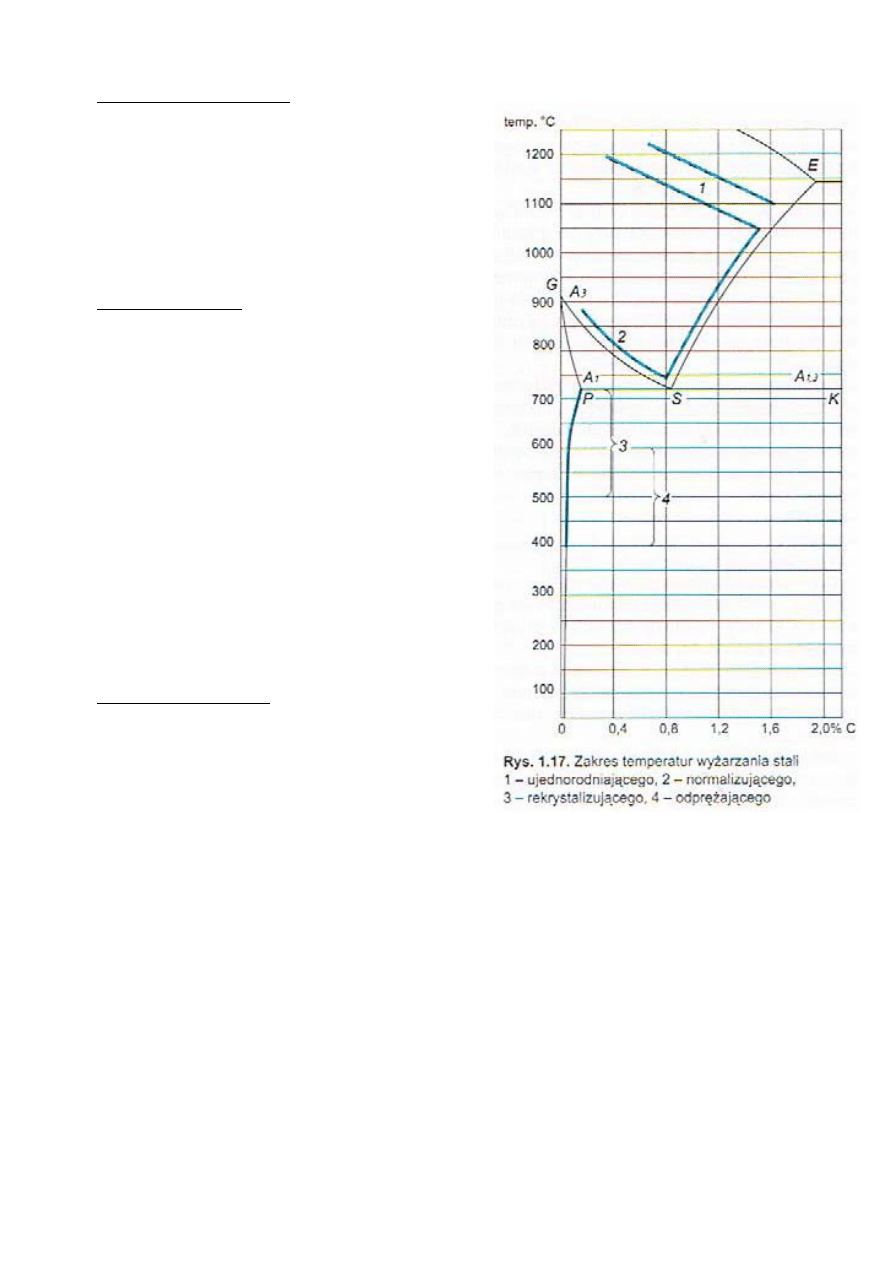

6. Wyżarzanie – jest operacją cieplną, polegającą na nagrzaniu materiału do żądanej temperatury, wygrzaniu

w tej temperaturze i następnie powolnym chłodzeniu do temperatury otoczenia. Zależnie od temperatury

wyżarzania, sposobu studzenia oraz celu zabiegu rozróżnia się:

- ujednorodniające,

- normalizujące,

- zupełne,

- niezupełne,

- zmiękczające,

- rekrystalizujące,

- odprężające,

1) wyżarzanie ujednorodniające – ma na celu zmniejszenie miejscowych niejednorodności składu

chemicznego, które powstają w czasie odlewania i krzepnięcia materiału np. wlewów stali stopowych.

Ujednorodnienie osiąga się przez wygrzanie w temperaturze 1000-1250

o

C w ciągu 12-15 godzin. Po

wyżarzaniu ujednorodniającym, wykonywanym w hucie, następuje obróbka plastyczna wlewka.

2) wyżarzanie normalizujące - nazywane jest inaczej

normalizowaniem i polega na nagrzaniu stali do

temperatury 30-50

o

C powyżej linii GSE, wygrzaniu i

po wyjęciu z pieca chłodzenia na wolnym powietrzu.

Normalizowanie przeprowadzamy w celu

otrzymania jednorodności i rozdrobnionej struktury,

co polepsza własności wytrzymałościowe stali oraz

jej przydatność do obróbki skrawaniem.

Przeprowadza się ją przed hartowaniem i

nawęglaniem.

3) wyżarzanie zupełne – polega na nagrzaniu stali do

temperatury 30-50

o

C powyżej linii GSE, wygrzaniu

w tej temperaturze i następnie studzeniu do

przekroczenia temperatury 723

o

C. Chłodzenie jest

powolniejsze i odbywa się w zakresie przemian w

piecu który stygnie bardzo wolno. Pozwala to na

całkowite przeprowadzenie przemian fazowych w

stali zgodnie ze stanem równowagi. Dzięki temu

uzyskuje się dobrą plastyczność stali, małą twardość

i dobrą obrabialność. Wyżarzanie zupełne stosuje się

głównie do stali stopowych, które przy większych

szybkościach chłodzenia wykazują skłonność do

powstawania struktur twardych, jak np. martenzyt.

4) wyżarzanie rekrystalizujące – polega na nagrzaniu

uprzednio zgniecionego stopu do temperatury 550-

650

o

C, wygrzaniu w tej temperaturze, a następnie

wolnym studzeniu w powietrzu. Wyżarzanie to jest

stosowane w celu usunięcia zgniotu i przywrócenia

stali początkowej plastyczności.

5) wyżarzanie odprężające – polega na nagrzaniu stopu

(stal, stopy aluminium, stopy miedzi) do temperatury

poniżej przemian (450-650

o

C), wygrzaniu w tej

temperaturze i studzeniu. Jest stosowane w celu

zmniejszenia naprężeń własnych w materiale,

powstałych wskutek zgrubnej obróbki skrawaniem,

spawania, obróbki plastycznej na zimno.

bilizowanie

7. Sta

– (sezonowanie) jest to operacja mająca na celu zmniejszenie naprężeń własnych

zetrzymywanie wyrobu

2)

rzaniu stali do temperatury 160 C, wygrzaniu jej w tej

8. Prz

ne stopów oraz zwiększyć ich

i zapewnienie niezmienności wymiarów. Mamy stabilizowanie naturalne, sztuczne.

1) stabilizowanie naturalne – to długotrwałe (kilka do kilkunastu miesięcy) pr

w zmiennych warunkach atmosferycznych.

stabilizowanie sztuczne – polega na nag

o

temperaturze od kilku do kilkudziesięciu godzin a następnie chłodzeniu.

esycanie – to operacja, którą stosuje się żeby poprawić własności plastycz

odporność na korozję. Proces ten prowadzi się nagrzewając stal do temperatury stanu astenicznego,

wygrzewając w tej temperaturze, a następnie szybko ochładzając. Przesycaniu poddaje się stale

kwasoodporne.

Wyszukiwarka

Podobne podstrony:

OBROBKA SKRAWANIEM id 328388 Nieznany

10 OBROBKA CIEPLNA STALI KONST Nieznany

Obrobka elektroerozyjna id 3280 Nieznany

Obrobka cieplno chemiczna stali Nieznany

przewodnictwo cieplne id 407050 Nieznany

Obrobka cieplno chemiczna stali Nieznany (2)

Obrobka elektroerozyjna 2 id 32 Nieznany

Obrobka cieplno chemiczna [mate Nieznany

przewodnictwo cieplne id 407051 Nieznany

obrobka kolos id 328373 Nieznany

OBROBKA SKRAWANIEM id 328388 Nieznany

Obrobka skrawaniem metali id 32 Nieznany

obrobka skrawaniem cw3 id 32808 Nieznany

4 Obrobka na frezarce CNC id 37 Nieznany

INSTRUKCJA OBROBKI id 216947 Nieznany

obrobka id 328025 Nieznany

Bezpieczenstwo i higiena pracy podczas obrobki cieplnej

więcej podobnych podstron