AKADEMIA GÓRNICZO - HUTNICZA

im. Stanisława Staszica w Krakowie

WYDZIAŁ

ENERGETYKI I PALIW

I n ż y n i e r i a r e a k t o r ó w

c h e m i c z n y c h

P r o j e k t

Przygotowały:

Katarzyna Niemczyk

Magdalena Papka

Kraków, rok 2015

Część I

Temat teoretyczny:

Rozwiązania konstrukcyjne wymiany ciepła w

reaktorach rurowych

Najprostszym reaktorem rurowym jest rura otoczona płaszczem, tzw. „rura w rurze”.

Jeżeli rurki umieszone są w płaszczu to taki typ reaktora można nazwać płaszczowo –

rurowym. Reakcja w takim aparacie może biec w rurkach lub w przestrzeni międzyrurowej.

Reaktor stanowić mogą rury o średnicy od 1 cm do kilku metrów, w rożnych konfiguracjach i

długościach. Specyfika kształtu niektórych reaktorów rurowych wynika z wysokich

temperatur procesu, krótkiego czasu przebywania w reaktorze, wysokiego lub niskiego

ciśnienia. Strefa reakcji może posiadać wypełnienie stałe, ułatwiające mieszanie się faz i

zwiększenie burzliwości ruchu lub działanie katalitycznie. Może mieć on kształt pastylek bądź

grudek kontaktu. Katalizator może być również bezpośrednio osadzony na ściankach

aparatu. [1] Zewnętrzne rury wymienników ciepła typu „rura w rurze” pokrywa się warstwą

izolacyjną w celu zmniejszenia strat do otoczenia. Gęstość strumienia cieplnego ze wzrostem

promienia ścianki ulega rozproszeniu ze względu na przyrost powierzchni. W pewnych

warunkach może dojść do tego, że warstwa izolacyjna zwiększając powierzchnię wymiany

ciepła z otoczeniem zacznie spełniać rolę chłodnicy. Skuteczność warstwy izolacyjnej

nakładanej na powierzchnie walcowe zależna więc będzie od współczynnika wnikania ciepła

od rury do izolacji, współczynnika przewodzenia ciepła izolacji i od średnicy tej warstwy.[4]

Zwykle reaktory rurowe stosowane są do prowadzenia reakcji w fazie gazowej,

niekiedy ciekłej i w układzie gaz-ciecz. Modelem przepływu w tych reaktorach jest przepływ

tłokowy, charakteryzujący się brakiem mieszania w przekroju promieniowym. Początkowe

wymieszanie reagentów wykonuje się w dyszach lub mieszalnikach. W trakcie przepływu

reagentów przez aparat przebiega reakcja i następuje wzrost stężenia i temperatury w

kierunku osiowym. Do przenoszenia ciepła w reaktorze tego typu stosuje się np. wodę, parę,

stopione sole, itp. Bardzo często w celu wykorzystania ciepła stosuje się w tych reaktorach

wstępne podgrzewanie substratów ciepłem produktów. Często w procesach

wysokotemperaturowych rurki umieszcza się w piecu, w którym są ogrzewane gazami

spalinowymi przez konwekcję i promieniowanie. Piec składa się z komory spalania wyłożonej

materiałem ogniotrwałym i z rur umieszczonych na ścianach, stropie, a czasem i na dnie

komory. Rury w strefie konwekcji zwykle służą do podgrzewania substratów reakcji, albo do

utrzymania temperatury reakcji osiągniętej w strefie promieniowania lub wreszcie mogą być

wykorzystane do regeneracji ciepła gazów spalinowych przez podgrzanie powietrza

płynącego do komory spalania lub do wytworzenia pary.[1]

Reaktory rurowe mają szerokie zastosowania w przemyśle i w odróżnieniu od innych typów

reaktorów są w zdolne do osiągania największej wielkości produkcji w czasie. Reaktory

rurowe mogą być używane zarówno do reakcji homogenicznych jak i heterogenicznych.

Reaktory homogeniczne mają tylko jedną fazę natomiast reaktory heterogeniczne mają ich

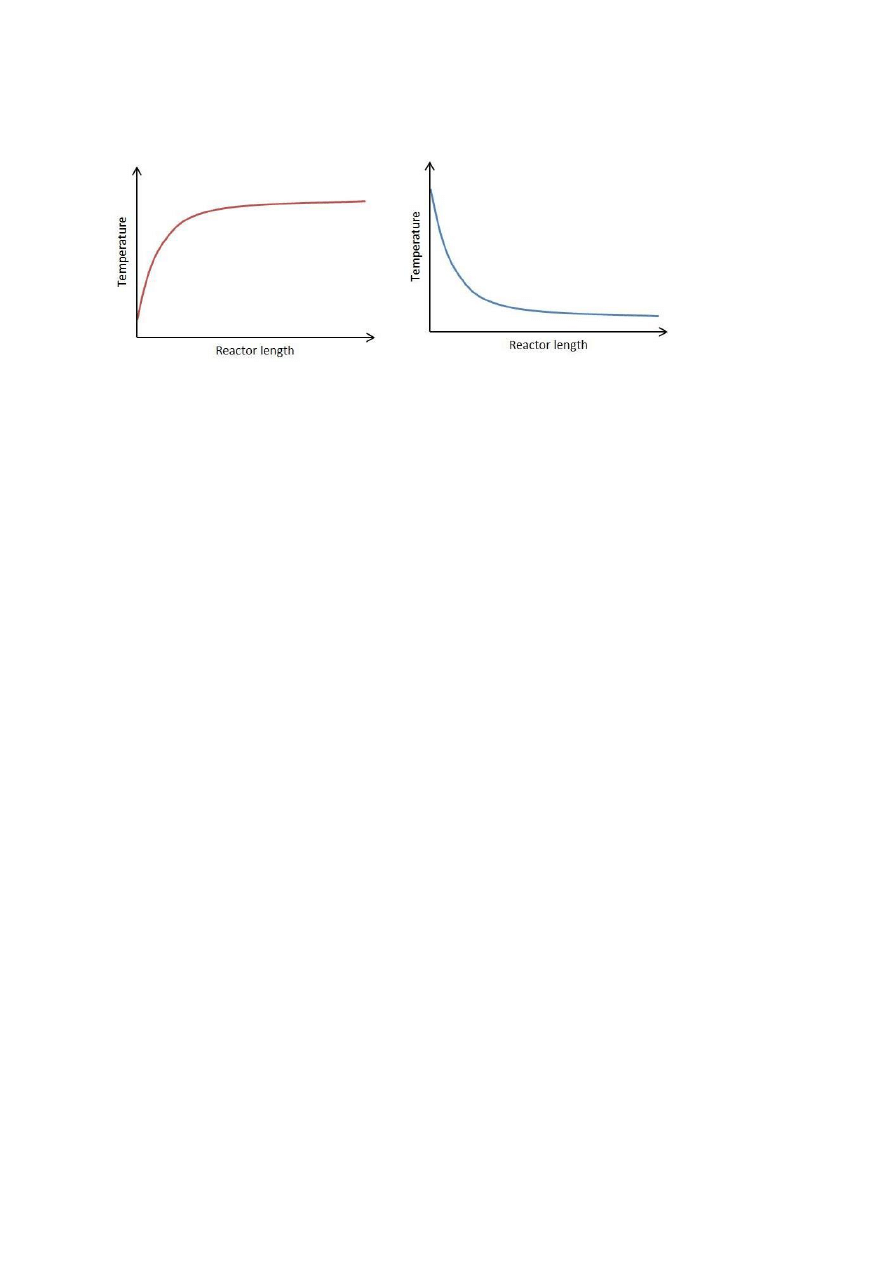

znacznie więcej. Typowa temperatura w reaktorach rurowych została przedstawiona na

Rys.1. Temperatura gwałtownie zmienia się w początkowej fazie pracy reaktora. [2] Do

reaktorów homogenicznych, w których reakcje przebiegają w jednej fazie gazowej należą

wszelkiego rodzaju palniki konwencjonalne i plazmowe służące m.in. do współspalania

metanu, produkowania acetylenu z metanu i otrzymywania kwasu cyjanowodorowego. Do

reaktorów homogenicznych, w których reakcje przebiegają w fazie ciekłej są zaliczane kadzie

i autoklawy, w których zachodzą mi.in reakcje zmydlania, ekstrakcji itp. W reaktorach

heterogenicznych mogą reagować między sobą gaz i ciało stałe, gaz i ciecz oraz ciało stałe i

ciecz. [3]

Egzotermiczny reaktor Endotermiczny reaktor

Rys.1. Profile temperaturowe w reaktorach egzotermicznych i endotermicznych.

Część II

Zadanie projektowe

Treść:

Reakcje odwracalne: 𝑨 + 𝑩

𝒌𝟐,𝒌𝟏

⇔ 𝟐 𝑷

C

A0

= 𝟎, 𝟐𝟓

𝒌𝒎𝒐𝒍

𝒎

𝟑

;

C

B0

= 0,8

𝒌𝒎𝒐𝒍

𝒎

𝟑

;

k

1

= 0,000045

𝒎

𝟑

𝒎𝒐𝒍 ∙𝒔

;

k

2

= 0,00001362

𝒎

𝟑

𝒎𝒐𝒍∙𝒔

;

G

P

= 200

𝒌𝒈

𝒉

;

M

p

= 135

𝒌𝒈

𝒌𝒎𝒐𝒍

;

t

j

= 180 s

1. Obliczenie równowagowego stopnia przemiany

Równowagowy stopień przemiany został obliczony ze wzoru:

∝∗

𝑒

=

𝑘

1

𝑘

1

+𝑘

2

= 0,7677

Wyniki zostały zamieszczone w tabeli 1.

2. Obliczenie objętości reaktora okresowego oraz pojedynczego reaktora przepływowego

od ∝

𝑎

(∝

𝑎

= 0,01 − ∝

𝑒

∗

).

Aby obliczyć objętość reaktora musimy obliczyć:

- szybkość reakcji 𝑟

𝑎

= −

𝑑𝐶

𝐴

𝑑𝑡

= −

𝑑𝐶

𝐵

𝑑𝑡

= 𝑘

1

𝐶

𝐴

𝐶

𝐵

− 𝑘

1

𝐶

𝑃

2

𝑟

𝑃

= −

𝑑𝐶

𝑃

𝑑𝑡

= 𝑘

2

𝐶

𝑃

2

− 𝑘

1

𝐶

𝐴

𝐶

𝐵

- stężenia 𝐶

𝐴

= 𝐶

𝐴0

(1 −∝

𝐴

)

𝐶

𝐵

= 𝐶

𝐵0

− (𝐶

𝐴0

∙∝

𝐴

)

𝐶

𝑃

= 𝐶

𝑃0

+ 2𝐶

𝐴0

∙∝

𝐴

= 2𝐶

𝐴0

∙∝

𝐴

- reaktor okresowy

𝑟

𝐴

= 𝑐𝑜𝑛𝑠𝑡

𝑽 =

𝑪

𝑷

∙(𝒕

𝒙

+𝒕

𝒋

)

𝑪

𝑷𝒙

∙𝑴

𝒑

𝑑𝐶

𝐴

𝑑𝑡

= −𝑟

𝐴

∫ −

𝑑𝐶

𝐴

𝑟

𝐴𝑥

∝

𝑥

0

= ∫ 𝑑𝑡

𝑡

𝑥

0

−

1

𝑟

𝐴𝑥

∫ 𝑑𝐶

𝐴

∝

𝑥

0

= 𝑡

𝑥

𝑡

𝑥

=

1

𝑟

𝐴𝑥

(𝐶

𝐴0

− 𝐶

𝐴𝑥

) – zależy od ∝ dlatego liczymy 𝑡(∝) zamiast ∝ (𝑡)

- reaktor przepływowy

0 = 𝑉̇ ∙ (𝐶

𝐴0

− 𝐶

𝐴𝑋

) − 𝑟

𝐴𝑋

∙ 𝑉

𝑉 =

𝑉̇∙(𝐶

𝐴0

−𝐶

𝐴𝑋

)

𝑟

𝐴𝑋

Wyniki zostały zamieszczone w tabeli 1.

3. Obliczenie objętości reaktora okresowego, pojedynczego reaktora przepływowego dla

∝

𝐴

= 0,5 ∙∝

𝑒

∗

w zależności od wielkości produkcji 𝐺

𝑃1

= 𝐺

𝑃

− 200%𝐺

𝑃

(wzrost 𝐺

𝑃

o 10%

- dla 10 pkt)

Objętość reaktora okresowego i przepływowego była obliczona jak w punkcie 2 z tą

różnicą, że w kolejnych obliczeniach zmieniono wartość wielkości produkcji. Wyniki

zawarte są w tabeli 2.

4. Dla ∝

𝐴

= 0,5 ∙∝

𝑒

∗

, 𝐺

𝑃

= 200

𝑘𝑔

ℎ

porównać wielkość reaktora okresowego, przepływowego

i kaskady dwóch reaktorów przepływowych o równej objętości.

{

0 = 𝑉̇ ∙ (𝐶

𝐴0

− 𝐶

𝐴1

) − 𝑟

𝐴1

∙

𝑉

2

0 = 𝑉̇ ∙ (𝐶

𝐴1

− 𝐶

𝐴𝑋

) − 𝑟

𝑎𝑥

∙

𝑉

2

𝐶

𝐴1

= 𝐶

𝐴0

(1−∝)

𝑟

𝐴1

= 𝑘

1

𝐶

𝐴1

𝐶

𝐵1

− 𝑘

2

𝐶

𝑃1

2

𝑟

𝐴1

= 𝑘

1

𝐶

𝐴0

(1 − 𝛼

1

)(𝐶

𝐵0

− 𝐶

𝐴0

𝛼

1

) − 4 ∙ 𝑘

2

𝐶

𝐴0

2

𝛼

1

2

{

0 = 𝑞(𝐶

𝐴0

− ((𝐶

𝐴0

1 − 𝛼

1

)) −

𝑉

2

(𝑘

1

𝐶

𝐴0

(1 − 𝛼

1

)(𝐶

𝐵0

− 𝐶

𝐴0

𝛼

1

) − 4 ∙ 𝑘

2

𝐶

𝐴0

2

𝛼

1

2

)

0 = 𝑞(𝐶

𝐴0

(1 − 𝛼

1

) − 𝐶

𝐴𝑋

) − 𝑟

𝑎𝑥

∙

𝑉

2

𝑉

2

=

𝑞(𝐶

𝐴0

(1−𝛼

1

)−𝐶

𝐴𝑋

)

𝑟

𝑎𝑥

-

wyliczone z równania drugiego

0 = 𝑞(𝐶

𝐴0

− ((𝐶

𝐴0

1 − 𝛼

1

))

−

𝑞(𝐶

𝐴0

(1 − 𝛼

1

) − 𝐶

𝐴𝑋

)

𝑟

𝑎𝑥

[𝑘

1

𝐶

𝐴0

(1 − 𝛼

1

)(𝐶

𝐵0

− 𝐶

𝐴0

𝛼

1

) − 4 ∙ 𝑘

2

𝐶

𝐴0

2

𝛼

1

2

]

0 = 𝛼

1

−

(𝐶

𝐴0

(1 − 𝛼

1

) − 𝐶

𝐴𝑋

)

𝑟

𝑎𝑥

𝑘

1

(1 − 𝛼

1

)(𝐶

𝐵0

− 𝐶

𝐴0

𝛼

1

) − 4 ∙ 𝑘

2

𝐶

𝐴0

𝛼

1

2

𝛼

1

− 𝑧𝑛𝑎𝑙𝑒𝑧𝑖𝑜𝑛𝑎 𝑧 𝑆𝑜𝑙𝑣𝑒𝑟𝑎 = 0,2264

𝑉 =

2∙𝑉̇(𝐶

𝐴0

(1−𝛼

1

)−𝐶

𝐴𝑋

𝑟

𝑎𝑥

– wyliczone z pierwszego równania

Wyniki dla poszczególnych reaktorów zamieszczone zostały w Tabeli 2.

Wnioski

Objętość reaktora okresowego i przepływowego jest zależna od stopnia przemiany i maleje

ona wraz ze wzrostem stopnia przemiany. Szybkość reakcji jest uzależniona od zmiany

poszczególnych stężeń i maleje wraz ze spadkiem stężenia C

A

i C

B

a co jest z tym związane

przy wzroście C

P

.

Na podstawie załączonego do projektu wykresu można stwierdzić, że wielkość produkcji w

reaktorach rośnie wraz ze wzrostem objętości reaktora. Największy wzrost można

zaobserwować w reaktorze okresowym. Aby uzyskać wielkość produkcji 200 kg/h objętość

reaktora powinna wynosić 0,43 m

3

. Jeżeli chcemy zwiększyć wielkość produkcji do 400 kg/h

należy zwiększyć objętość reaktora do 0,86 m

3

.

W przypadku reaktora przepływowego nie potrzebny jest znaczny przyrost objętości aby

zwiększyć wielkość produkcji. Przykładowo przy wielkości produkcji wynoszącej 200 kg/h

objętość reaktora przepływowego wynosi 0,0469 m

3

a przy wielkości 400 kg/h objętość ta

wynosi 0,0939 m

3

.

Biorąc pod uwagę kaskadę reaktorów można wysnuć podobny wniosek jak w przypadku

reaktora przepływowego z tym, że objętość reaktora przy wielkości produkcji 200 kg/h

wynosi 0,0386 m

3

a przy wielkości produkcji 400 kg/h wzrasta ona do wielkości 0,0771 m

3

.

Podsumowując można stwierdzić, że wydajniejsze są reaktory przepływowe i kaskady

ponieważ ich objętość nieznacznie wpływa na wielkość produkcji co ma miejsce w przypadku

reaktora okresowego.

Porównując reaktor przepływowy oraz kaskadę reaktorów, można stwierdzić, że kaskada

reaktorów jest wydajniejsza, jednak różnica jest nieznaczna i dla naszych danych wynosi

0,009 m

3

.

Bibliografia:

[1] J. Hehlmann, H. Merta, M. Jotkowski, ,,Aparatura procesów chemicznych,

biochemicznych i ochrony środowiska”, UE, Warszawa 2011

[2] Helena Olsson, ,,Advanced proces Integration Aspects of Tubular Reactors”, Goteborg,

Sweden, 2013

[3] http://bcpw.bg.pw.edu.pl/Content/144/sgpp_III1.pdf (data odczytu: 07.06.2015)

[4] http://www.amrozinski.utp.edu.pl/teksty/wymiennik%20rura%20w%20rurze.pdf (data

odczytu: 08.06.2015)

Wyszukiwarka

Podobne podstrony:

projekt finalny(1), dc, GPF, Fizyka lab, fizyka, projekt finalny

FINALNY projekt

Projekt Trójfazowy prostownik diodowy wersja finalna

Projekt Trójfazowy prostownik diodowy wersja finalna

WOJTEK WERSJA FINALNA, BUDOWNICTWO WODNE - PROJEKTY, OBLICZENIA, RYSUNKI

FINALNY projekt

Projekt Trójfazowy prostownik diodowy wersja finalna

projekt o narkomanii(1)

!!! ETAPY CYKLU PROJEKTU !!!id 455 ppt

Wykład 3 Dokumentacja projektowa i STWiOR

Projekt nr 1piątek

Projet metoda projektu

34 Zasady projektowania strefy wjazdowej do wsi

PROJEKTOWANIE ERGONOMICZNE

Wykorzystanie modelu procesow w projektowaniu systemow informatycznych

więcej podobnych podstron