Infrastruktura transportu II

DIAGNOSTYKA NAWIERZCHNI

DROGOWYCH I LOTNISKOWYCH

Czy można dzisiaj budować dobre drogi bez ich właściwej

diagnostyki? Bądź jeszcze bardziej stanowczo: po co wydawać

pieniądze na diagnostykę, jeśli wiadomo, że i tak jest źle? Takie

pytania pojawiają się co jakiś czas w ogólnonarodowej debacie na

temat polskich dróg.

Pytania na pierwszy „rzut oka” jak najbardziej sensowne, zważywszy

na ciągły deficyt środków finansowych na budowę nowych dróg, a

także na remonty tych mocno zdewastowanych.

Nasze drogi są „chore”, ale nie ma na nie jednego panaceum by je

„uzdrowić”, no chyba żebyśmy mieli nadmiar pieniędzy, ale i w

takiej sytuacji taniej jest zrobić diagnostykę.

Nawierzchnia drogowa charakteryzuje się specyficznymi

warunkami pracy i zużywania się, dlatego też jej diagnostyka

posługuje się równie specyficznymi metodami i środkami.

W tym przypadku jej zadania obejmują:

- diagnozę – określenie bieżącego stanu,

- genezę – określenie przyczyn powstawania aktualnego

stanu,

- prognozę – określenie czasu przyszłej zmiany stanu

nawierzchni

Dla celów diagnostyki wydziela się pojęcia: diagnostyki całej

konstrukcji nawierzchni oraz nawierzchni górnej warstwy

nawierzchni narażonej bezpośrednio na oddziaływania kół

pojazdów.

Celem diagnostyki jest określenie stanu technicznego warstw

powierzchniowych nawierzchni za pomocą obiektywnych

metod oraz ustalenie środków podwyższających trwałość,

efektywność i niezawodność użytkową.

Diagnostyka nawierzchni drogowych jest jak najbardziej

potrzebna i to przede wszystkim ze względu na właściwe

prowadzenie polityki finansowej.

To właśnie badania diagnostyczne dają podstawową

podpowiedź administracji drogowej jaki powinien być zakres

remontu i kiedy należy go wykonać.

Badania diagnostyczne nawierzchni są niezbędne:

- projektowaniu wzmocnień i remontów nawierzchni drogowych i

lotniskowych (takie dobieranie cech warstwy, aby umożliwić jak

najwyższy stopień bezpieczeństwa, wygody i ekonomiki jazdy,

- badaniach jakości wykonania nowych i modernizowanych dróg

(diagnostyka kontrolna, badanie warstwy ścieralnej),

- zbieraniu danych do systemów oceny stanu nawierzchni

(diagnostyka eksploatacyjna, badanie warstwy ścieralnej w czasie

użytkowania).

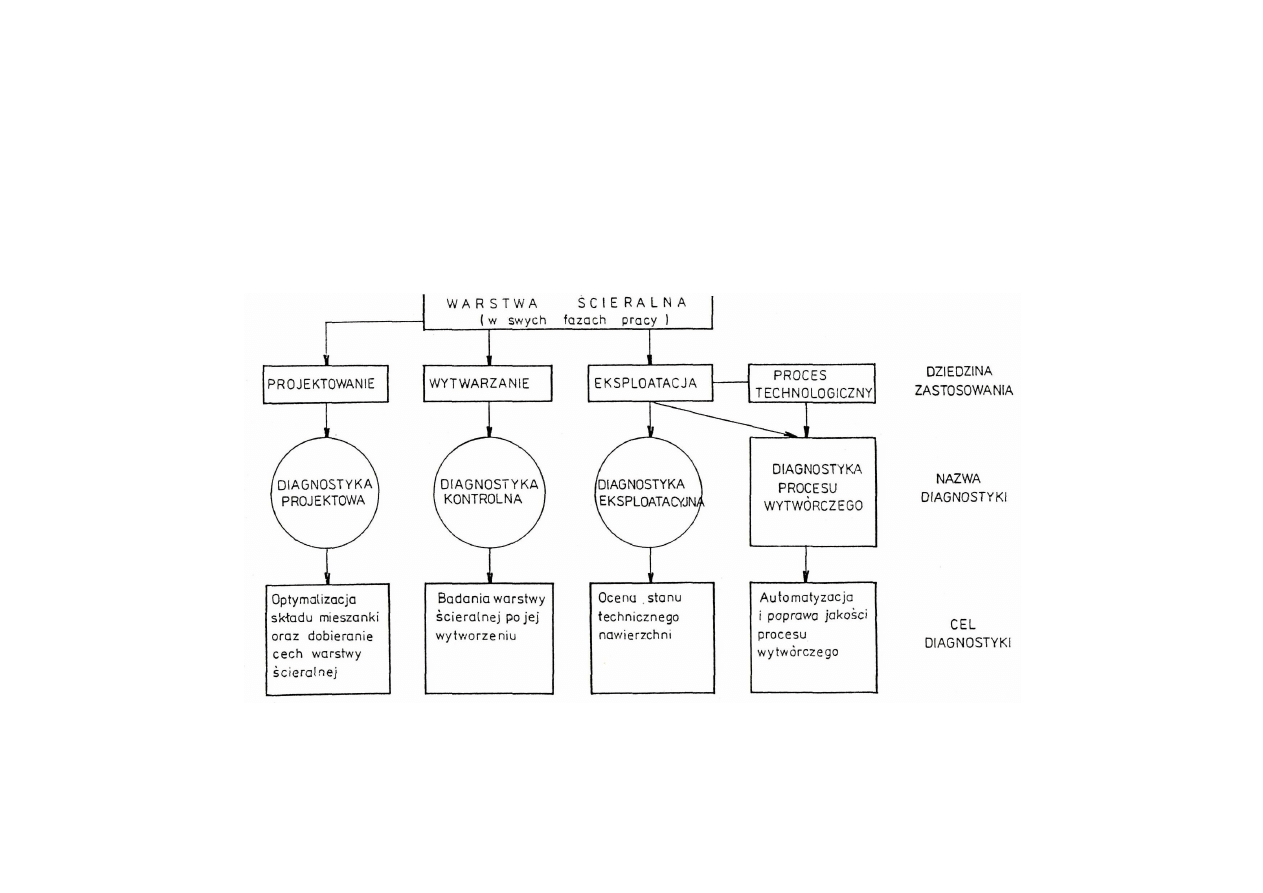

Syntetyczne ujęcie poszczególnych rodzajów diagnostyki

warstwy ścieralnej

Do podstawowych badań diagnostycznych nawierzchni

drogowej zaliczamy:

Pomiar ugięć nawierzchni, czyli zdolność nawierzchni do

przenoszenia obciążeń od pojazdów. Obecnie ma to

szczególne znaczenie, gdyż jesteśmy w trakcie procesu

dostosowywania głównych ciągów tranzytowych

(ok. 3000 km dróg) do wymagań unijnych w tym zakresie.

A te wymagania nakładają na Polskę zobowiązanie

dostosowania do roku 2010 nośności tych dróg do

przenoszenia obciążenia równoważnego 115 kN na oś

pojazdu.

Do podstawowych badań diagnostycznych nawierzchni drogowej

zaliczamy:

• Badanie współczynnika tarcia koła pojazdu samochodowego z

powierzchnią nawierzchni. Badania takie wykonywane są co roku na

głównych drogach krajowych.

• Badanie cech geometrycznych nawierzchni takich jak równość podłużna

i poprzeczna (głębokość kolein) nawierzchni. Cecha bardzo istotna w

ocenie stanu nawierzchni, a często najważniejsza przy podjęciu decyzji o

remoncie.

• Badanie grubości konstrukcji nawierzchni i jej stanu. Układy

konstrukcyjne na naszych drogach, i jest to pewna zaszłość historyczna, są

często nietypowe. Dlatego też bardzo istotne jest rozpoznanie rzeczywistej

konstrukcji przed podjęciem decyzji np. o zakresie jej remontu.

Pomiar ugięć nawierzchni drogowych i lotniskowych

Pomiar ugięć nawierzchni ugięciomierzem dynamicznym jest

najważniejszym badaniem służącym do projektowania wzmocnienia

nawierzchni drogowych. Pozwala ono na określenie pozostałej trwałości

konstrukcji drogowej, która jest przewidziana do modernizacji.

Na tej podstawie oraz w oparciu o prognozowaną wielkość ruchu

drogowego określa się wielkość (grubość) wzmocnienia oraz technologię

jego wykonania. W większości krajów ugięciomierz dynamiczny FWD

(Falling Weight Deflectometer) staje się lub jest najbardziej powszechnie

stosowanym urządzeniem do oceny nośności.

Oceniane są zarówno w trakcie budowy, jak i po wykonaniu, różne typy

nawierzchni, najczęściej dróg i lotnisk, a także dużych powierzchni

przemysłowych

Stosuje się różne metody pomiarów ugięć, które zaliczane są do grupy tzw. badań

nieniszczących NDT (Non Destructive Testing). Wykorzystywane w tych metodach

urządzenia można podzielić na sześć kategorii:

• pomiar ugięć od obciążeń statycznych – Belka Benkelmana,

• pomiar ugięć za pomocą belki zautomatyzowanej – Lacroix,

• pomiar ugięć od obciążeń dynamicznych – Curviameter,

• pomiar ugięć od obciążeń harmonicznych – Road Rater,

• pomiar ugięć od obciążeń udarowych – FWD (Falling Weight

Deflectometer), HWD (Heavy Weight Deflectometer).

• pomiar propagacji fali – SPA (Seismic Pavement Analizer).

Ugięciomierze udarowe to w ostatnich latach urządzenia

najczęściej stosowane w ocenie nośności nawierzchni.

Aparaty wykorzystywane są w pomiarach na różnych

typach nawierzchni, najczęściej dróg i lotnisk oraz do oceny

dużych powierzchni przemys

ł

owych.

Urządzenia te można podzielić na dwie grupy: FWD -

symulujące nacisk do 120 kN i stosowane g

ł

ównie na

drogach oraz HWD (Heavy Weight Deflectometer) - „nieco”

cięższa odmiana zwyk

ł

ych ugięciomierzy, symulujące

nacisk nawet do 250 kN stosowane są jedynie do oceny

nawierzchni lotnisk.

FWD wywo

ł

uje obciążenie przez zrzucenie ciężaru na uk

ł

ad t

ł

umiący zamontowany na p

ł

ycie

naciskowej. Elementy systemu takie jak ciężar, uk

ł

ad t

ł

umiący oraz wysokość zrzutu mogą być

każdorazowo zmieniane w celu uzyskania za

ł

ożonego obciążenia. Wartości ugięć mierzone są przez

czujniki w centrum obciążenia oraz w kilku ustalonych od punktu obciążenia odleg

ł

ościach.

Normalnie rejestrowane są podczas pomiarów jedynie maksymalne wartości obciążeń i ugięć.

W zależności od typu nawierzchni, przyjętych w metod projektowania lub dla celów badawczych

stosowane są różne wielkości obciążeń. Dla dróg najczęściej symulowane jest obciążenie o wartości

50

±

5kN co odpowiada naciskowi ko

ł

a bliźniaczego osi 100 kN.

Czujniki ugięć

W zależności od marki FWD stosowane są trzy rodzaje czujników ugięć: geofony,

akcelerometry oraz sejsmometry. W większości produkowanych obecnie urządzeń

stosowane są geofony.

Płyta naciskowa

Płyta naciskowa słu

ż

y do przekazania impulsu

obci

ąż

enia na nawierzchni

ę

. W zale

ż

no

ś

ci od typu

nawierzchni, przyj

ę

tych metod projektowania lub dla

celów badawczych stosowane s

ą

płyty ró

ż

ni

ą

ce si

ę

budowa i wielko

ś

ci

ą

.

Do pomiaru ugi

ęć

nawierzchni asfaltowych

wykorzystuje si

ę

płyty stalowe o

ś

rednicy 300 mm

z poduszk

ą

gumow

ą

grubo

ś

ci min. 5mm, która

stosowana jest w celu zapewnienia dobrego kontaktu

płyty z nawierzchni

ą

.

Niektóre z urz

ą

dze

ń

wyposa

ż

one s

ą

w płyty z

odpowiednio dobranego polichlorku winylu o grubo

ś

ci

20 mm bez poduszki, w innych stosowane s

ą

tzw.

płyty segmentowe, podzielone na dwie lub cztery

cz

ęś

ci z poduszk

ą

gumow

ą

grubo

ś

ci do 20 mm.

Ugięciomierz FWD jest jednym z tych urządzeń, które pozwalają

inżynierowi opisać i zrozumieć strukturalne zachowanie nawierzchni.

Wyniki pomiarów muszą być tak przetworzone, aby mog

ł

y być

wykorzystane w procesie oceny stanu nawierzchni.

Przed przystąpieniem do pomiarów ugięć należy określić cechy

powierzchniowe nawierzchni (ocena wizualna, pomiar g

ł

ę

bokości kolein

itp.), prawdopodobne przyczyny zaobserwowanych uszkodzeń oraz

konstrukcję nawierzchni, wykorzystując przy tym klasyczne jak

i nowoczesne metody pomiaru np. Pentoradar.

Mając te dodatkowe ale ważne informacje można podjąć decyzję o tym czy

i w jaki sposób przeprowadzić pomiary ugięć nawierzchni.

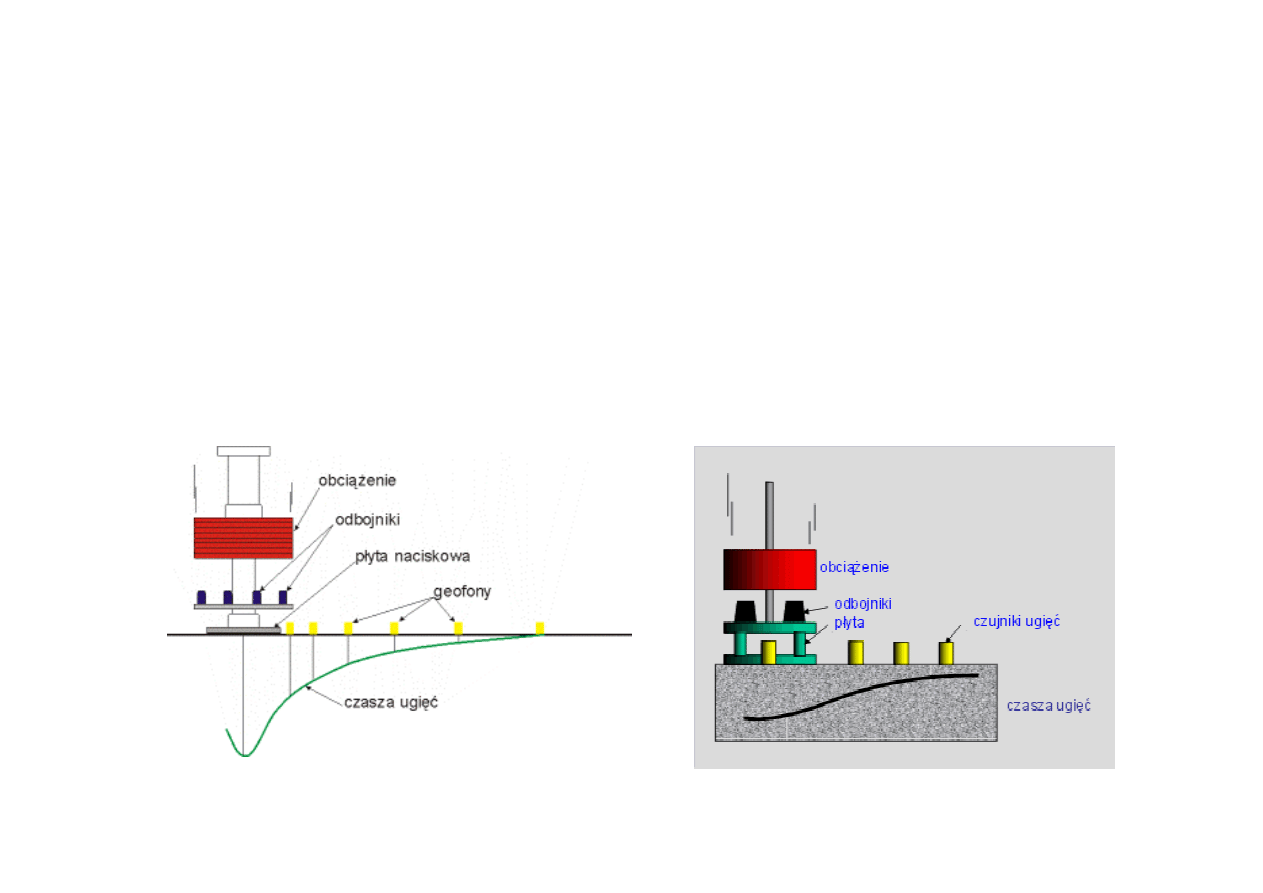

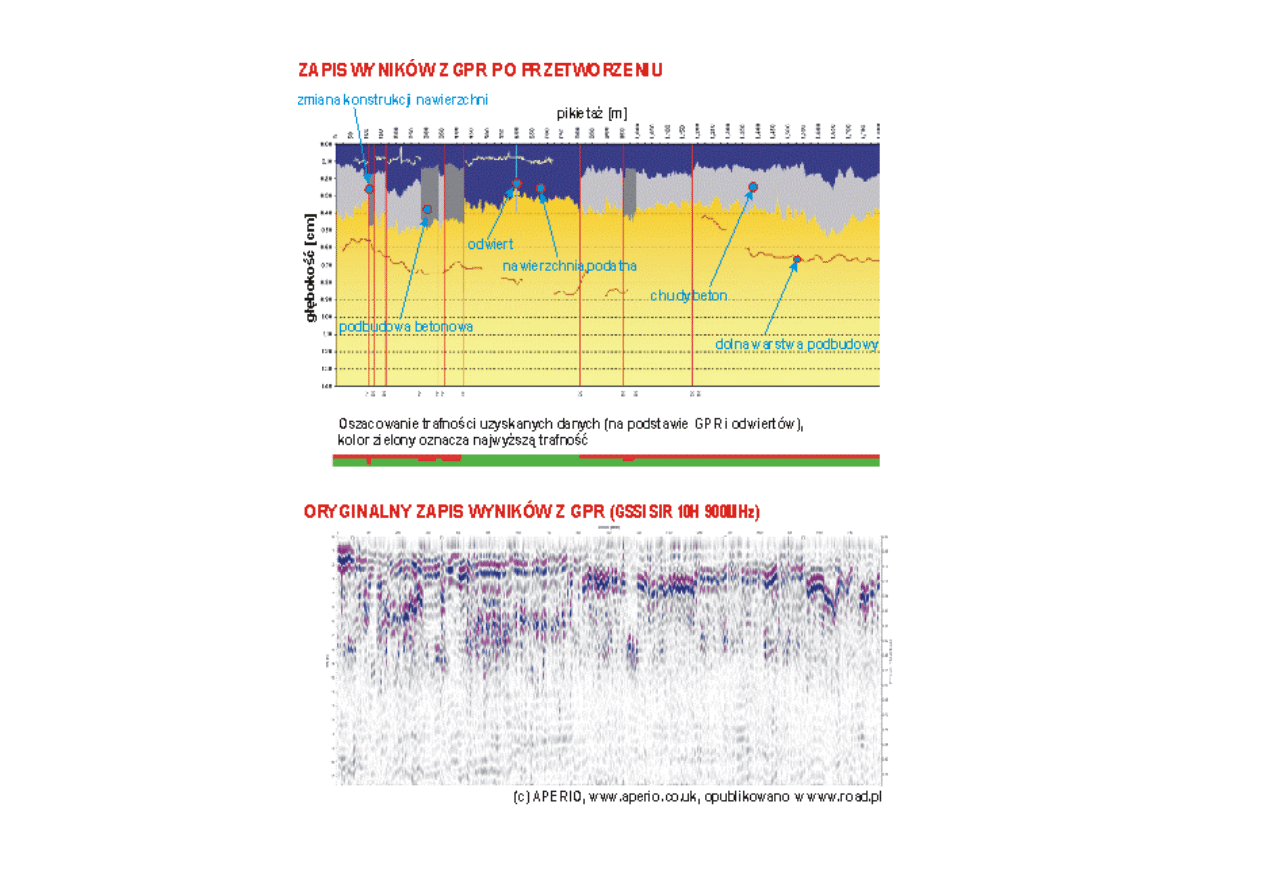

Zestaw FWD i HWD

Metody radarowe oceny konstrukcji nawierzchni

Radar przypowierzchniowy i podpowierzchniowy wysyła falę

elektromagnetyczną w głąb konstrukcji nawierzchni za

pomocą anteny zainstalowanej na pojeździe badawczym lub

przenośnym. Wyemitowane promieniowanie odbijane jest z

powrotem do anteny.

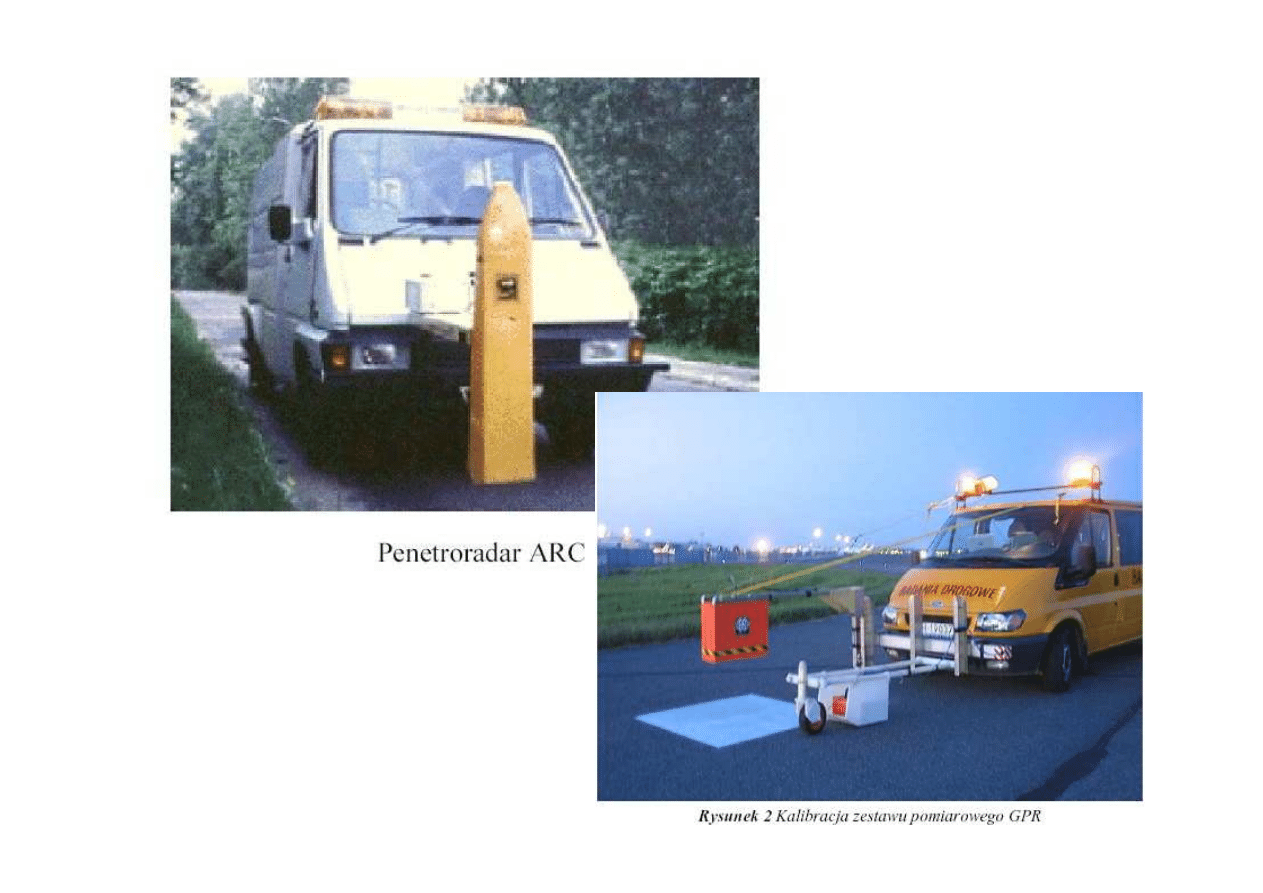

Do metod symulacyjnych można również zaliczyć

penetroradar ARC. System generuje impulsy fali

elektromegnetycznej emitowane przez antenę, która

jednocześnie odbiera sygnały odbite od granic między

warstwami o różnych właściwościach elektromagnetycznych.

Dane przekazywane są do zespołu kontroli radaru i

wyświetlane na monitorze komputera w formie wykresu

kolejnych sygnałów, w zależności od przebytego dystansu

System ARC daje ciągłą informację o rodzaju konstrukcji

nawierzchni, grubościach poszczególnych warstw, odcinkach

jednorodnych oraz o występujących zmiennościach

i anomaliach.

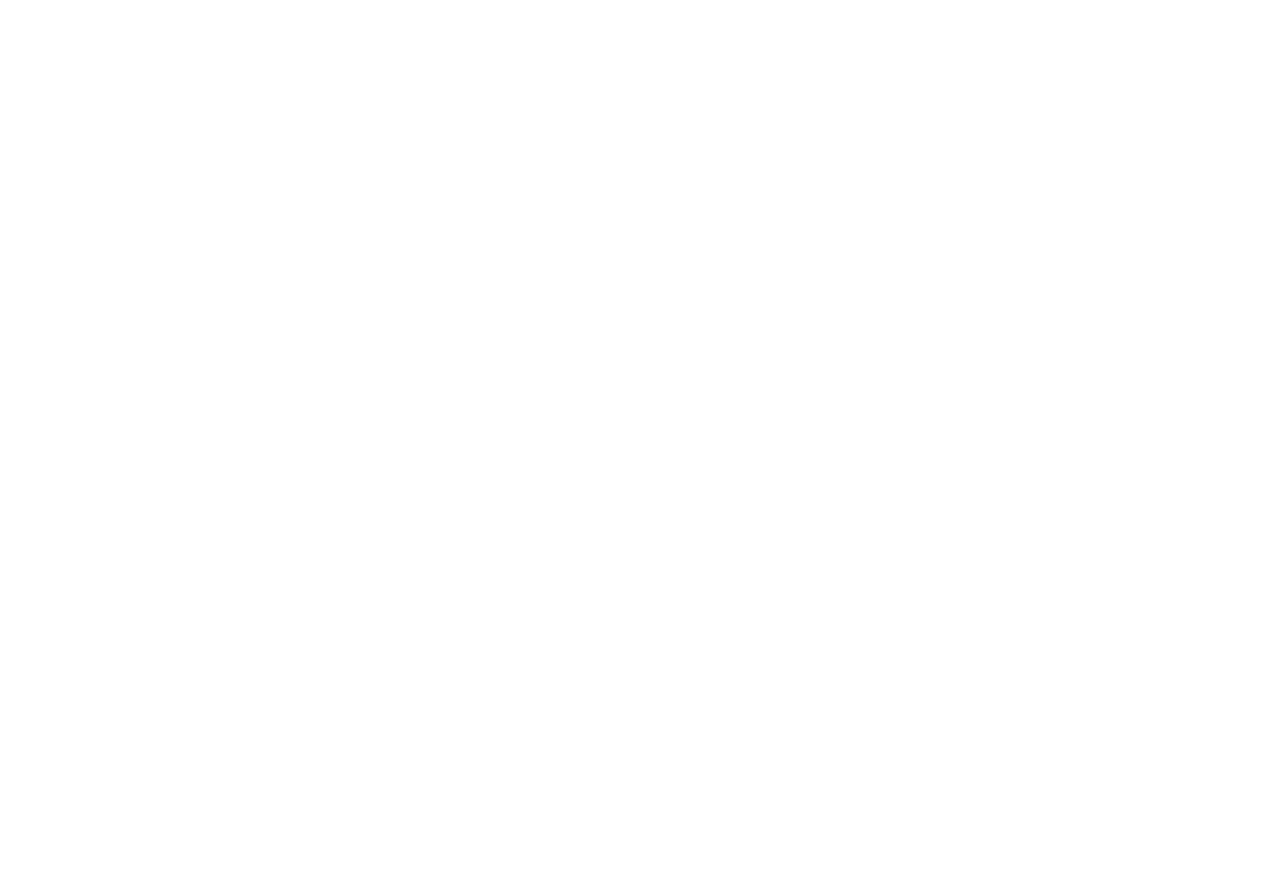

Wykorzystanie GPR pentroradaru – do analizy konstrukcji

nawierzchni

Zastosowanie technik radarowych do rozpoznania konstrukcji

nawierzchni drogowych ma już swoją historię. Tradycyjne metody

czyli odwierty mają swoje bezsprzeczne zalety, ale mają też wady.

Oprócz wysokiego kosztu wykonania jednego odwiertu do wad tej

techniki można zaliczyć czasoch

ł

onność wykonania oraz ograniczona

ilość informacji jaką dostarcza jeden odwiert.

Odwierty sprawdzają się przede wszystkim na krótkich odcinkach lub

gdy potrzebne są informacje o konstrukcji nawierzchni dotyczące

konkretnego miejsca na drodze. W przypadkach d

ł

ugich odcinków,

gdy niezbędne są dane o nawierzchni na ca

ł

ym odcinku (w sposób

ciąg

ł

y) bardzo pomocne staje się wykorzystanie GPR.

GPR jest ważnym uzupe

ł

nieniem klasycznych metod

rozpoznania konstrukcji nawierzchni, co więcej, pozwala na

uzyskanie dodatkowych informacji o drodze i jej stanie. Równie

ważne jest stwierdzenie, że zastosowanie GPR nie powinno

wykluczać wykonania odwiertów – technologie te powinny się

uzupe

ł

niać.

Podstawowe zalety GPR:

- ci

ą

gło

ść

pomiaru na całym odcinku

- szybko

ść

pomiaru

- bezpiecze

ń

stwo wykonywania pomiaru

- dodatkowe informacje o stanie nawierzchni

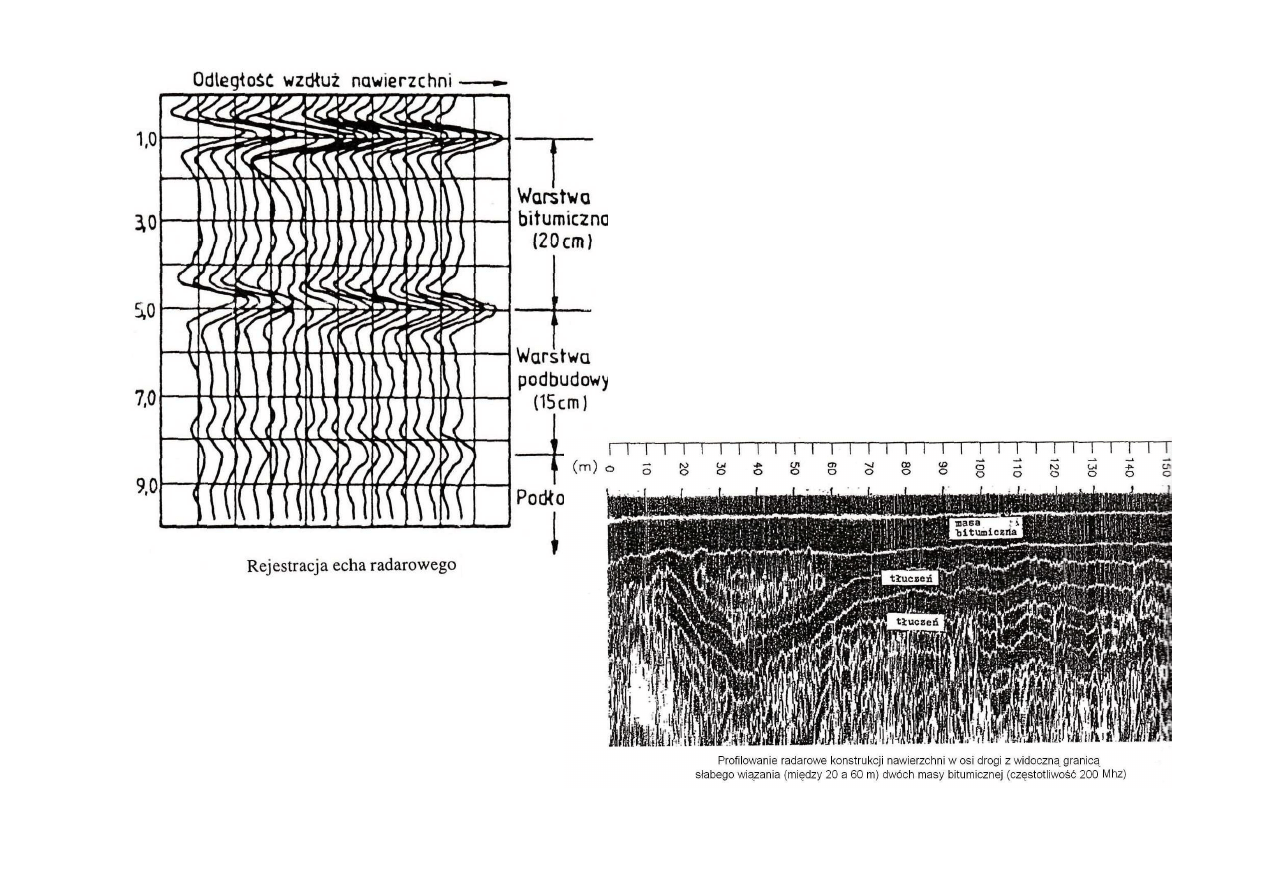

Zasada pomiaru radarowego polega na

analizie odbicia fal wysyłanych w kierunku

nawierzchni.

Poniewa

ż

pr

ę

dko

ść

rozchodzenia si

ę

fal w

ró

ż

nych o

ś

rodkach (np. beton asfaltowy,

piasek itp.) jest ró

ż

na, znaj

ą

c charakterystyki

fizyczne ró

ż

nych materiałów i pr

ę

dko

ś

ci fal

mo

ż

na okre

ś

li

ć

grubo

ś

ci warstw od których

nast

ę

puje odbicie sygnału.

Pomiar dokonywany jest przez pojazd

wyposa

ż

ony w cyfrowy system GPR, zwykle

z kilkoma rodzajami anten radarowych.

Dokładno

ść

pomiaru cech nawierzchni zale

ż

y

od cz

ę

stotliwo

ś

ci próbkowania systemu, która

jest kontrolowana przez cz

ę

stotliwo

ść

radaru

(anten

ę

) i pr

ę

dko

ść

pojazdu. Przy pr

ę

dko

ś

ci 80

km/h typowa cz

ę

stotliwo

ść

próbkowania wynosi

jeden impuls co 0.5 m, a wi

ę

c elementy o

wielko

ś

ci mniejszej ni

ż

0.5 m mog

ą

zosta

ć

„zgubione". Powierzchnia analizowana przez

radar zale

ż

y od konfiguracji anteny i zwykle

wynosi około 300 mm (długo

ść

) na gł

ę

boko

ś

ci

300 mm.

Do poprawnej interpretacji wyników niezb

ę

dne

jest wykonanie odwiertów kalibruj

ą

cych,

okre

ś

laj

ą

cych rodzaj materiału w nawierzchni

oraz kalibruj

ą

cych pr

ę

dko

ść

impulsu fali

radiowej. Dla kalibrowania zwykle wykonuje si

ę

odwiert co 10 km na drogach zamiejskich i 5 km

na drogach miejskich. Optymalne poło

ż

enie

miejsc do wykonania odwiertów lokalizowane

jest po wst

ę

pnej obróbce danych.

rys. 3

Penetroradar – wspomaganie zarz

ą

dzania

sieci

ą

drogow

ą

Dane na poziomie zarz

ą

dzanej sieci drogowej

zawieraj

ą

zwykle informacje z:

- wizualnej oceny stanu,

- równo

ś

ci poprzecznej,

- równo

ś

ci podłu

ż

nej,

- współczynnika tarcia,

- ugi

ęć

Wykorzystywane s

ą

do planowania bud

ż

etów,

ustalania kolejno

ś

ci remontowania (wyboru

odcinków).

Na podstawie zebranych informacji

zarz

ą

dzaj

ą

cy jest w stanie okre

ś

li

ć

strategi

ę

utrzymania sieci na najbli

ż

szy okres oraz plan

wieloletni.

Penetroradar – do przygotowania remontu drogi

Przygotowanie projektu remontu drogi wymaga posiadania zestawu

danych, dzi

ę

ki którym in

ż

ynier technolog nawierzchni mo

ż

e przygotowa

ć

wła

ś

ciw

ą

koncepcj

ę

remontu.

Do takich danych nale

żą

:

- informacje o konstrukcji nawierzchni na całym odcinku,

- informacje o ugi

ę

ciach nawierzchni,

- informacja o stanie powierzchni,

- informacje o odkształceniach,

- informacje o cechach materiałowych poszczególnych warstw

nawierzchni,

- informacje o stanie podbudowy, rozwarstwieniach mi

ę

dzy warstwami

bitumicznymi itd.

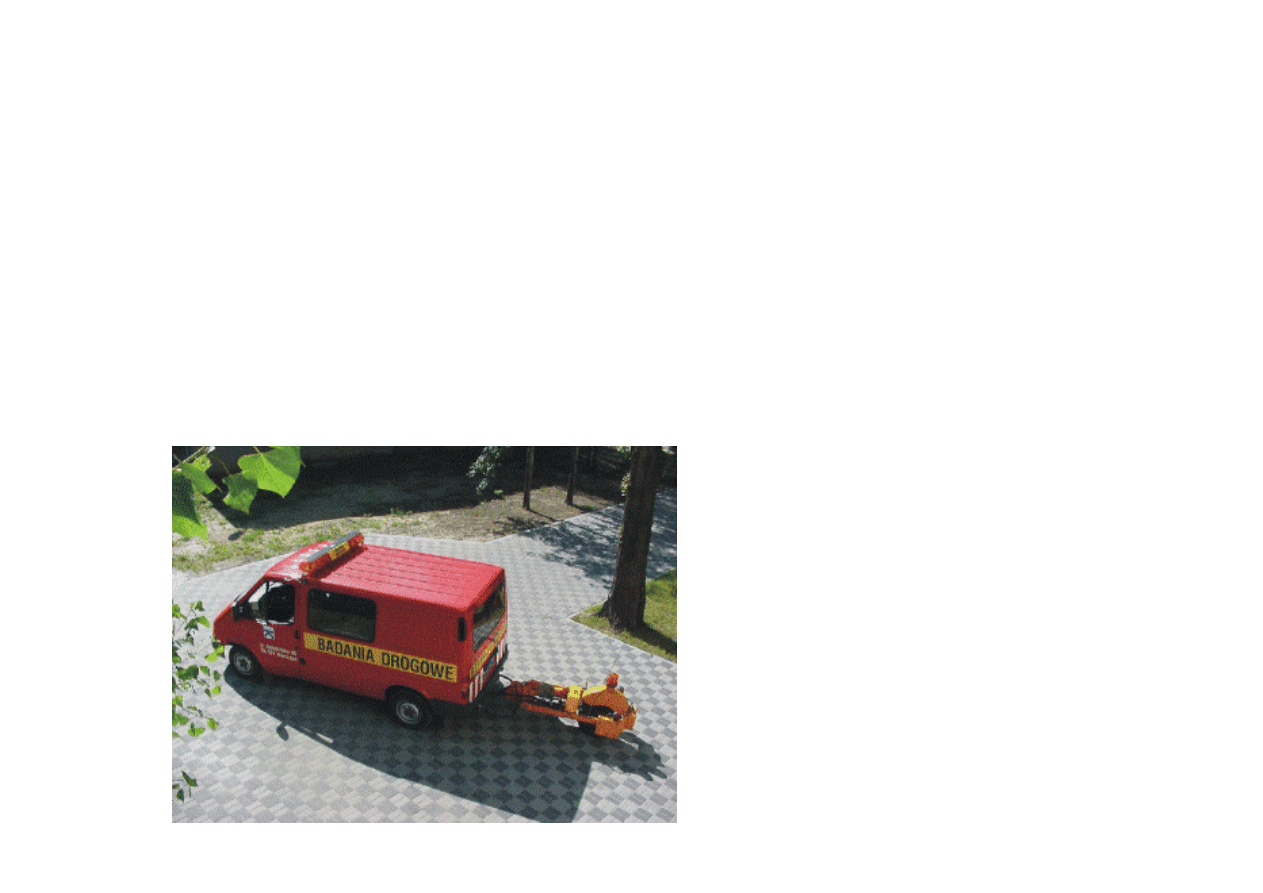

Badanie współczynnika tarcia

Badanie współczynnika tarcia koła pojazdu

samochodowego z powierzchnią nawierzchni

przeprowadza się za pomocą urządzeń symulujących

hamowanie koła samochodu w trakcie jego ruchu po

jezdni przy określonych prędkościach. Na świecie

stosowanych jest kilkanaście takich urządzeń. W

Polsce, czym warto się pochwalić, mamy urządzenie

zbudowane według własnych: idei, metody i projektu

– jest to zestaw SRT-3

Przebieg momentu hamuj

ą

cego W(t), siły przyczepno

ś

ci F(t)

i pr

ę

dko

ś

ci k

ą

towej koła pomiarowego w

k

(t) w cyklu hamowania

przyczepy dynamometrycznej

Dzi

ę

ki oryginalnym rozwi

ą

zaniom SRT-3 posiada szereg zastosowa

ń

i mo

ż

liwo

ś

ci:

•

pomiar współczynnika przyczepno

ś

ci przy pełnej blokadzie koła pomiarowego

dwoma metodami, tj poprzez pomiar momentu hamuj

ą

cego i przez bezpo

ś

redni

pomiar siły przyczepno

ś

ci,

•

pomiar maksymalnej warto

ś

ci współczynnika przyczepno

ś

ci

(przy danej pr

ę

dko

ś

ci pomiarowej),

•

pomiar siły oporów toczenia,

•

pomiar współczynnika przyczepno

ś

ci na łukach,

•

pomiar siły w zawieszeniu przyczepy dynamometrycznej,

•

mo

ż

liwo

ść

okre

ś

lenia współczynnika przyczepno

ś

ci w funkcji po

ś

lizgu wzgl

ę

dnego.

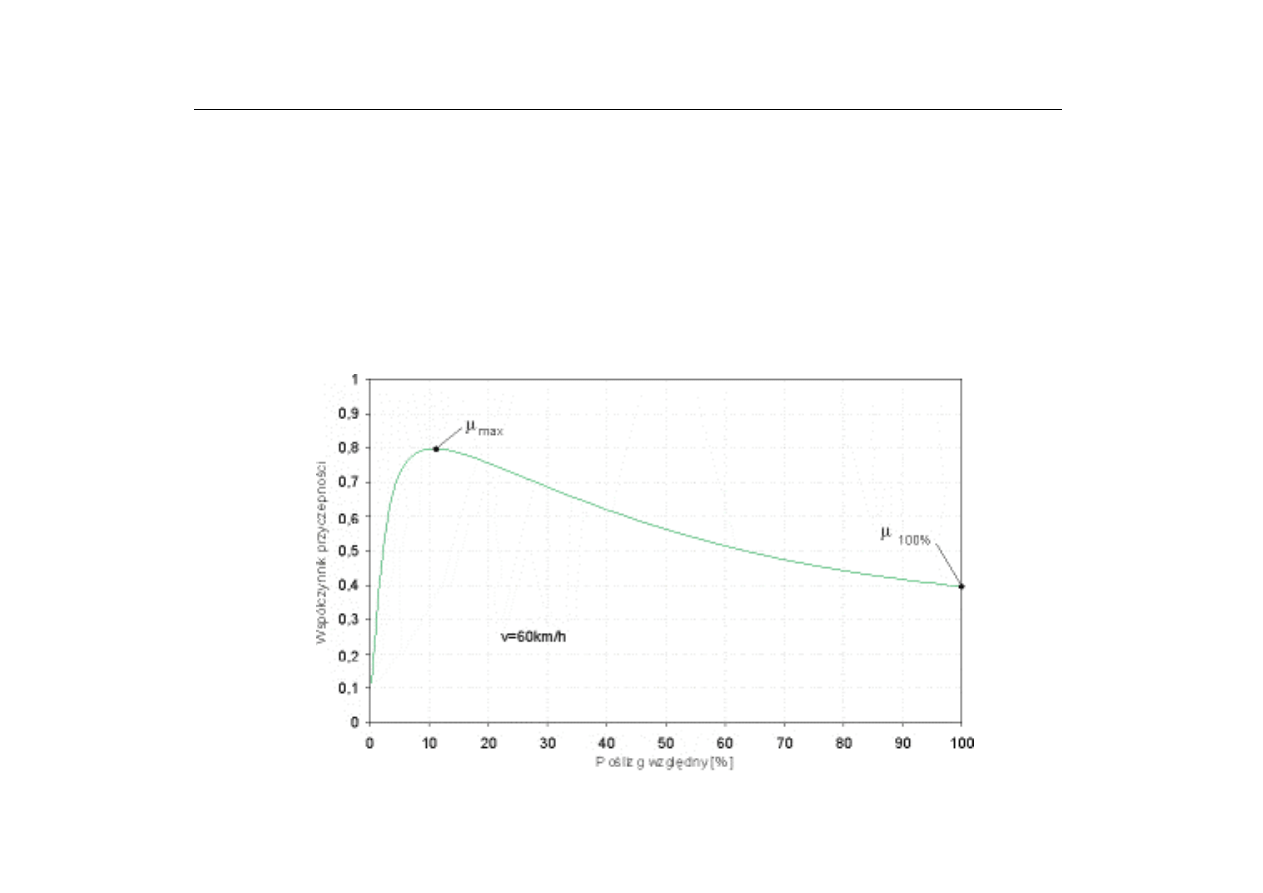

Współczynnik przyczepno

ś

ci wzdłu

ż

nej w funkcji po

ś

lizgu wzgl

ę

dnego

Dane techniczne zestawu pomiarowego SRT-3

•

obci

ąż

enie nominalne koła pomiarowego - 2943 N (300 kG)

•

nominalna pr

ę

dko

ść

pomiarowa - 60 km/h

•

zakres pr

ę

dko

ś

ci pomiarowych - 30 - 120 km/h

•

opona pomiarowa: 185/70 R14 Barum Bravura (Continental) oraz

165 R15/PIARC-Vredestain gładka z obwodowymi rowkami (opona

wzorcowa)

•

masa całkowita - 370 kg

•

hydropneumatyczny system hamowania

•

pneumatyczny system wypływu wody

•

regulowany czas hamowania

•

regulowany czas u

ś

redniania mierzonych warto

ś

ci

Badanie cech geometrycznych nawierzchni

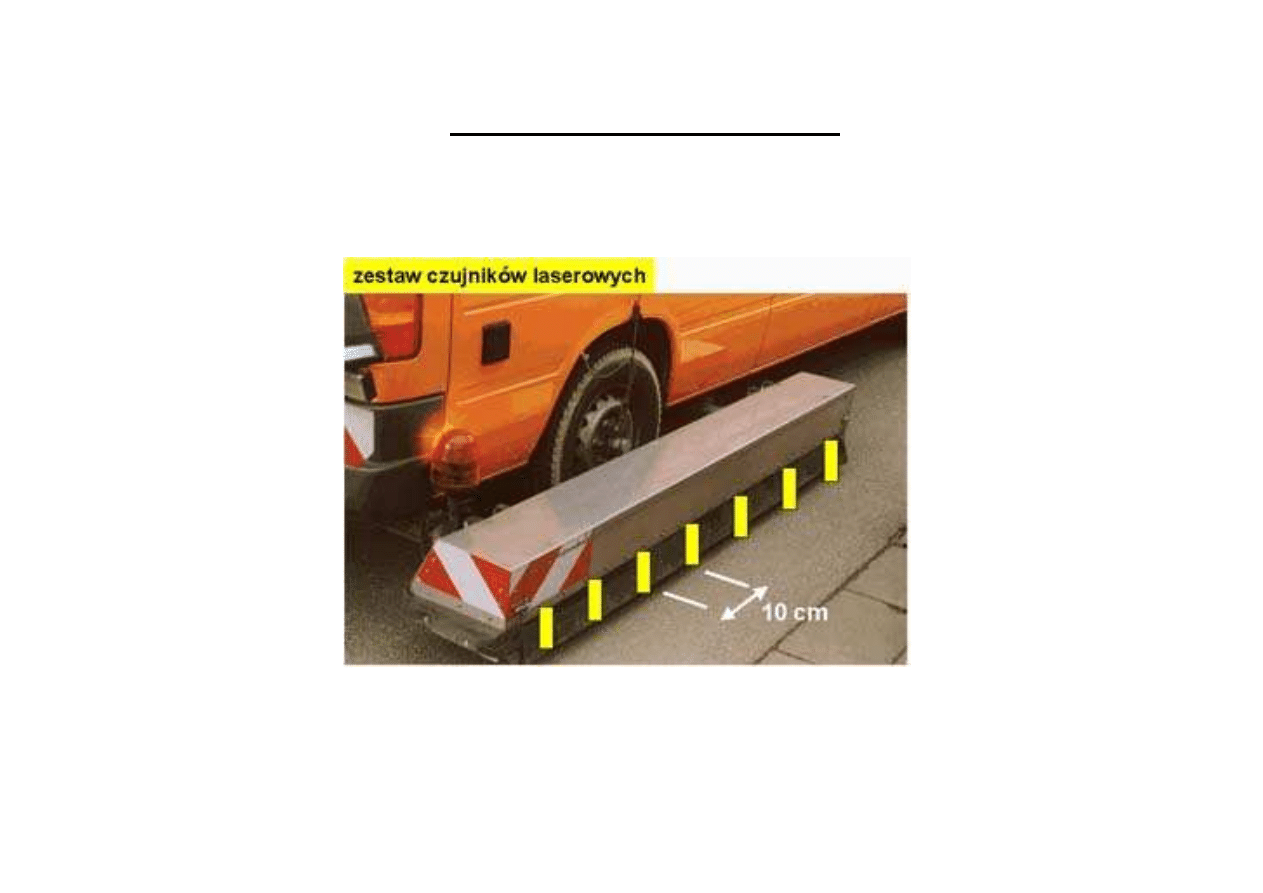

Obecnie powszechnie na całym świecie stosuje się do pomiarów cech

geometrycznych drogi urządzenia oparte na wykorzystaniu laserów zwane

profilografami laserowymi.

Profilograf laserowy jest urządzeniem umożliwiającym dokonywanie pomiarów

podstawowych parametrów dróg, takich jak:

• równość podłużna nawierzchni (określana zazwyczaj wskaźnikiem

IRI – International Roughness Index),

• równość poprzeczna nawierzchni (określana jako głębokość kolein),

• hipotetyczna głębokość filmu wodnego w koleinie,

• spadki podłużne drogi,

• spadki poprzeczne,

• promienie łuków poziomych drogi,

• tekstura nawierzchni.

Pomiar równości podłużnej

Do pomiaru równości podłużnej mogą być

stosowane przyrządy opisujące nierówności

powierzchni geometrycznej warstwy wierzchniej.

Urządzenie APL należy do grupy profilografów o

inercyjnej bazie pomiarowej, który rejestruje profil

podłużny o długościach mieszczących się w

przedziale od 0,5 m do 50 m.

Aparat APL do pomiaru równości podłużnej

Do pomiaru równości można również zastosować metodę

symulacyjną. Aktualnie jedno z najnowocześniejszych

urządzeń – profilometr laserowy rejestruje powierzchnie

geometryczną piętnastoma laserami mierzącymi odległość od

powierzchni geometrycznej warstwy wierzchniej.

Zamontowany wewnątrz belki układ inercyjny rejestruje

wszelkie jej ruchy. Na lewym tylnym kole zamontowano

czujnik licznika przejechanej odległości. W czasie pomiarów

dane z laserów, układu inercyjnego i licznika drogi

gromadzone są w komputerze i prezentowane graficznie w

czasie rzeczywistym.

Podstawowe dane techniczne i wymagania dla profilografu

:

• prędkość pomiarowa: do 100 km/h,

• krok pomiarowy (częstotliwość próbkowania) czujnika do tekstury:

<0,25 mm,

• zakres pomiarowy (względem ustalonej odległości czujnika tekstury

od drogi): I 32 mm,

• oprogramowanie umożliwiające m.in. wyznaczenie współczynnika

IRI (International Roughness Index),

• min. 7 czujników laserowych do pomiaru profilu poprzecznego drogi,

• parametry pomiarów równości poprzecznej i podłużnej zgodne z

normami europejskimi.

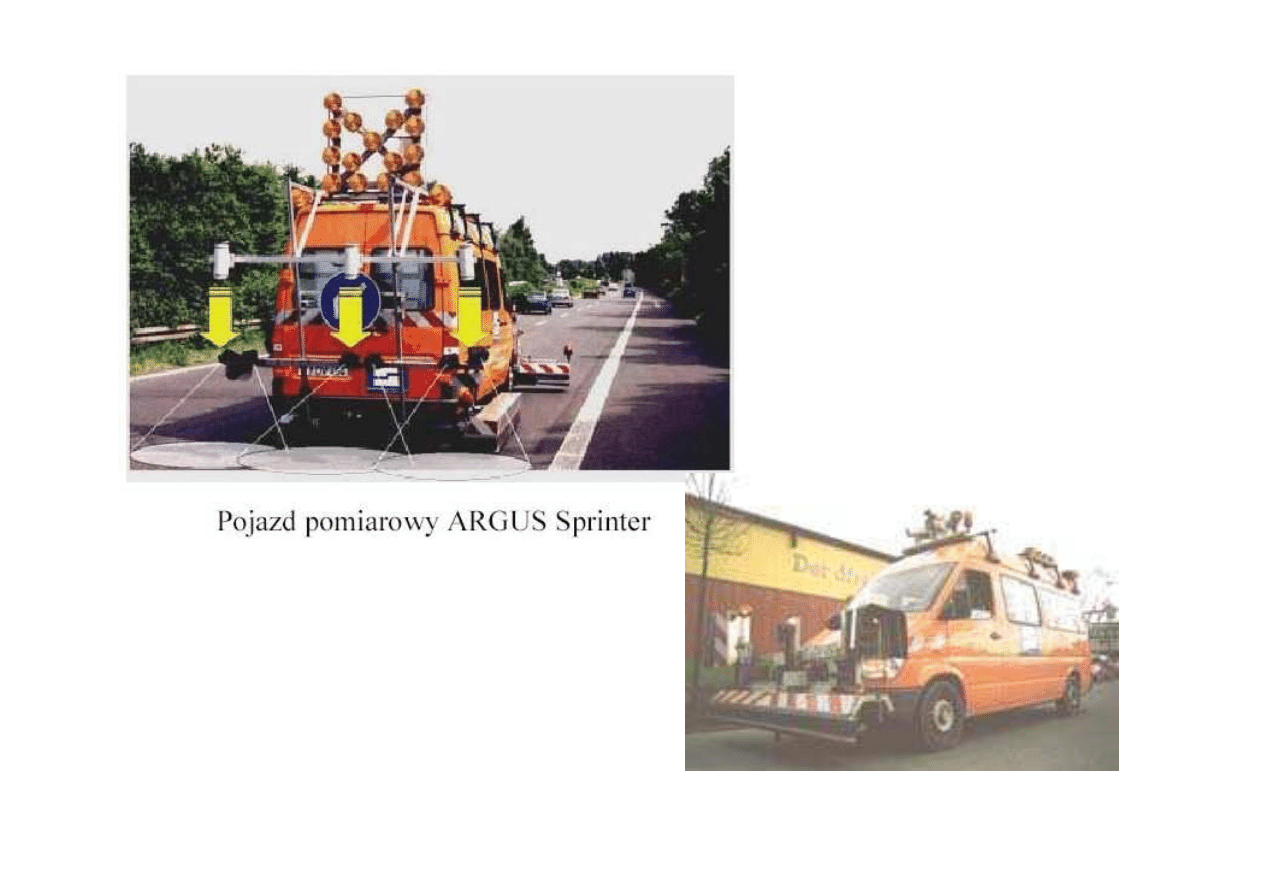

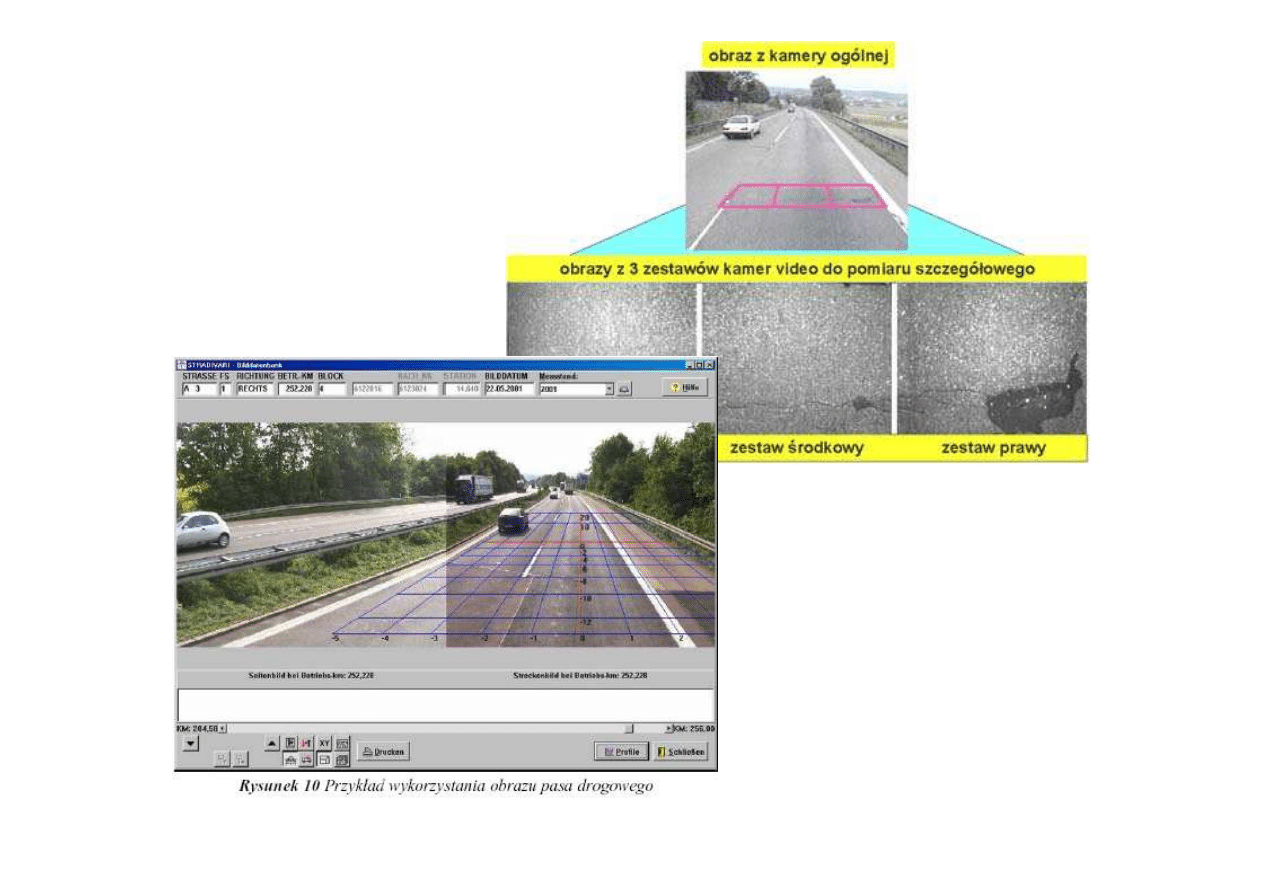

Kombajnem pomiarowym, pracującym w krajach

europejskich jest pojazd ARGUS pracujący na niemieckich

drogach. Pojazd pomiarowy dzięki 8 kamerom video

rejestruje: elementy pasa drogowego (3 kamery), a 5 kamer

video służy do rejestracji szczegółów stanu powierzchni

geometrycznej warstwy wierzchniej. Zastosowanie

sztucznego oświetlenia (lampy stroboskopowe) powoduje, że

mamy doskonałą jakość zdjęć video. Z przodu pojazdu na

belce zainstalowane są 33 czujniki laserowe mierzące

odległość między belką a powierzchnią geometryczną

warstwy wierzchniej.

Pr

ę

dko

ść

pomiarowa pojazdu wynosi do 100 km/h, wi

ę

c nie wprowadza on

wi

ę

kszych zakłóce

ń

w ruchu pojazdów na drodze. Pojazd ten wyposa

ż

ony jest w

1-3 kamer video do rejestracji ogólnej drogi i jej otoczenia oraz 3-5 kamer do

rejestracji szczegółów stanu nawierzchni. Oprócz zapisu video stanu powierzchni

pasa drogi ARGUS pozwala na pomiar:

•równo

ś

ci poprzecznej (koleiny),

•równo

ś

ci podłu

ż

nej,

•spadków nawierzchni.

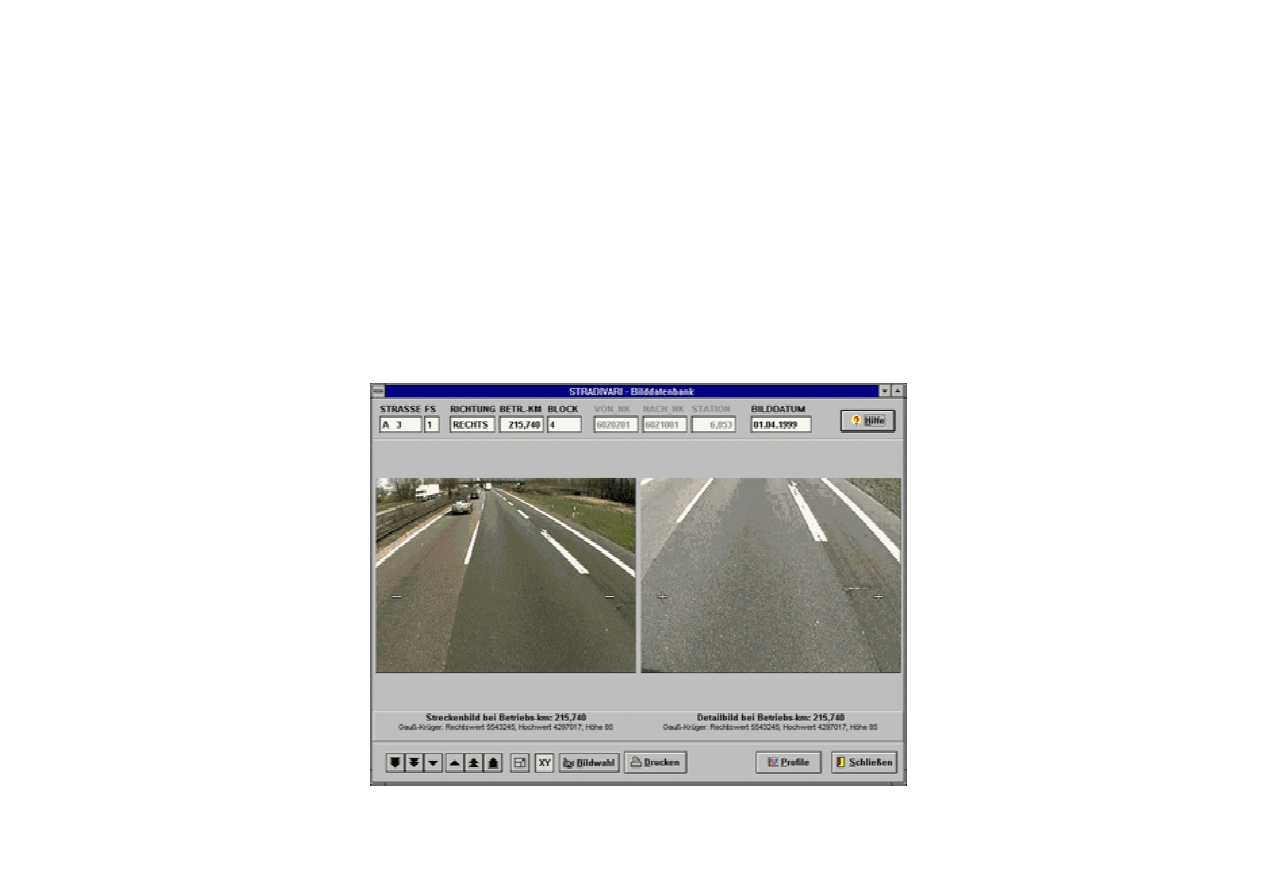

Program do ogl

ą

dania zarejestrowanego przejazdu.

Pomiar uszkodze

ń

powierzchniowych

Pomiar uszkodze

ń

powierzchniowych takich jak p

ę

kni

ę

cia, łaty,

wyboje, przebitumowania odbywa si

ę

dzi

ę

ki zapisowi video z 3

kamer umieszczonych w tylnej cz

ęś

ci pojazdu ARGUS

Czarno-biały obraz odtwarzany z zapisu podczas sesji interpretacji zdj

ęć

pozwala na zlokalizowanie p

ę

kni

ęć

o szeroko

ś

ci rozwarcia powy

ż

ej 1 mm.

Uzyskanie tak du

ż

ej dokładno

ś

ci obrazu mo

ż

liwe jest dzi

ę

ki zastosowaniu

lamp stroboskopowych. Dodatkowo mo

ż

liwa jest półautomatyczna lokalizacja

p

ę

kni

ęć

zarejestrowanych na filmie.

Przykładowe uszkodzenie

widoczne na zapisie video - łata

i p

ę

kni

ę

cie powierzchni.

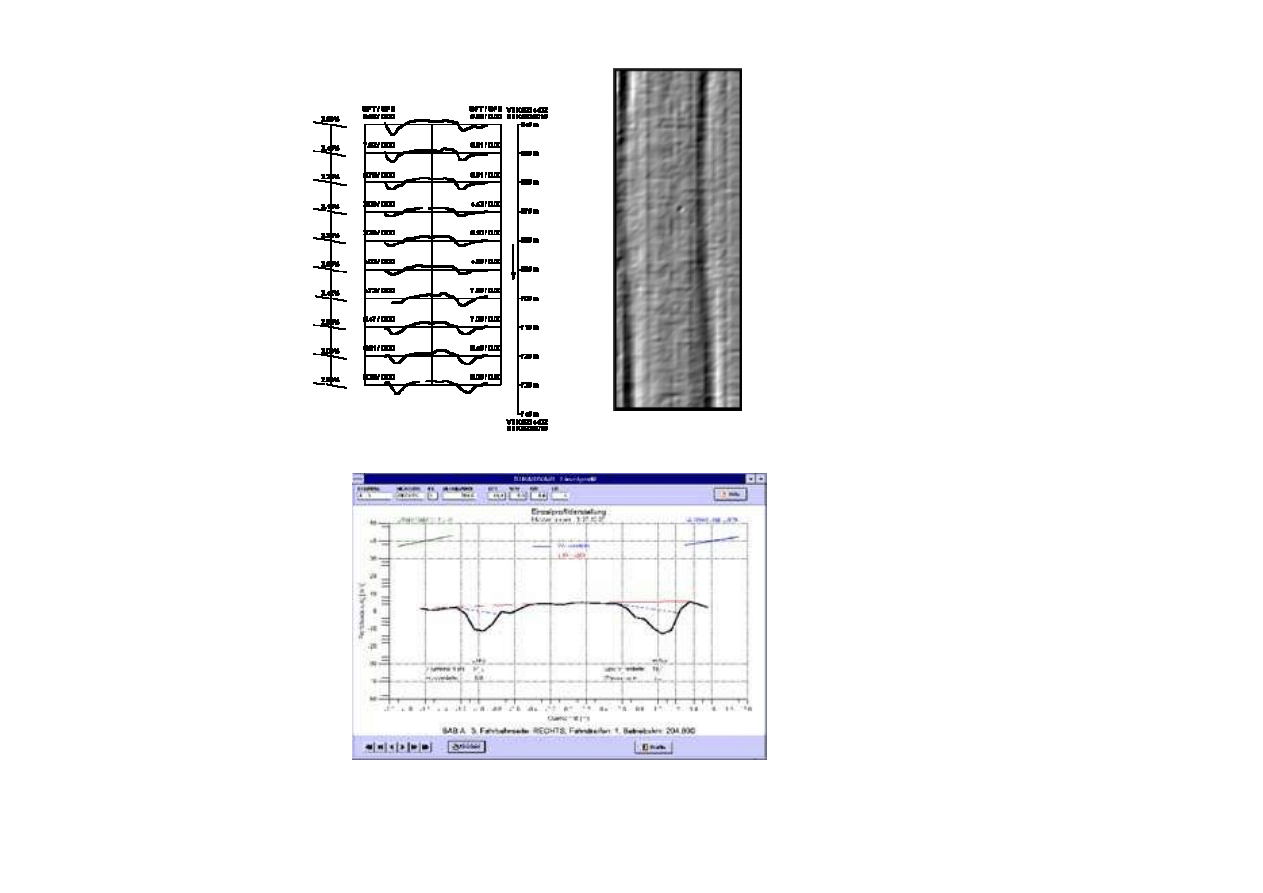

Pomiar równo

ś

ci poprzecznej (kolein)

Jednym z najpowszechniej wyst

ę

puj

ą

cych zniszcze

ń

nawierzchni bitumicznych s

ą

deformacje

przekroju poprzecznego (koleiny). Lokalizowanie wyst

ę

powania kolein o gł

ę

boko

ś

ci

przekraczaj

ą

cej warto

ś

ci krytyczne ma bardzo du

ż

e znaczenie z punktu widzenia

bezpiecze

ń

stwa u

ż

ytkownika drogi.

Pojazd ARGUS wyposa

ż

ony jest w belk

ę

poprzeczn

ą

zawieszon

ą

w przedniej cz

ęś

ci pojazdu.

Na belce zainstalowane s

ą

33 czujniki laserowe mierz

ą

ce odległo

ść

mi

ę

dzy belk

ą

a

nawierzchni

ą

.

Szeroko

ść

belki pomiarowej z czujnikami laserowymi jest regulowana i mo

ż

e wynosi

ć

2,5 lub

3,5 m. Pomiar wykonywany jest sekwencyjnie co 100 cm, uzyskuje si

ę

w ten sposób profil

poprzeczny powierzchni pasa ruchu

.

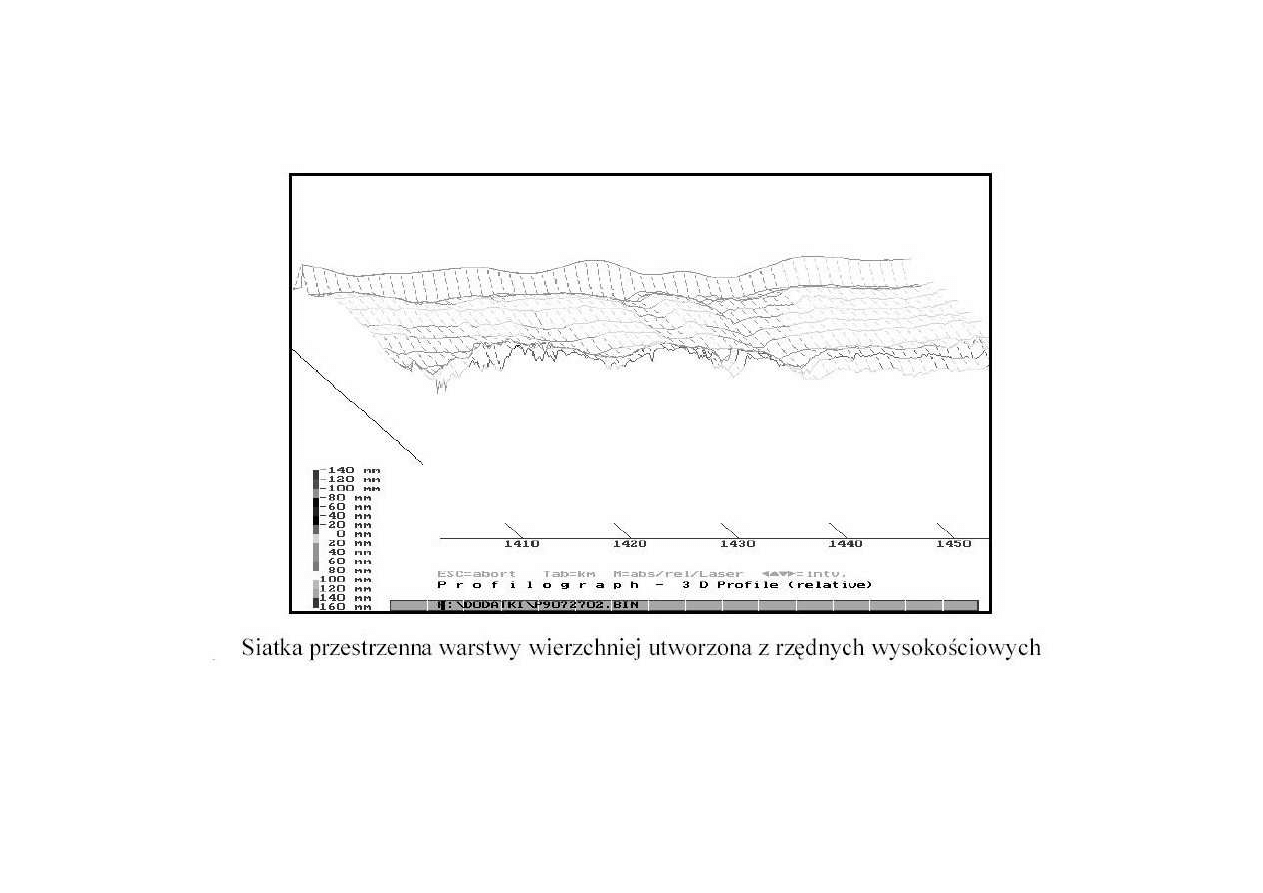

Wizualizacja poprzecznej nierówno

ś

ci nawierzchni w postaci na wykresów oraz cieniowanego rysunku

Na podstawie przeprowadzonego pomiaru gł

ę

boko

ś

ci kolein, oprogramowanie komputerowe pozwala

na obliczenie teoretycznej gł

ę

boko

ś

ci wody w koleinach.

Pomiar równo

ś

ci podłu

ż

nej

Parametr równo

ś

ci poprzecznej jest zwi

ą

zany głownie z komfortem

jazdy. Do jego pomiaru w poje

ź

dzie ARGUS wykorzystuje si

ę

tak

ż

e

zestaw czujników laserowych.

Belka z czujnikami laserowymi umieszczona po prawej stronie pojazdu ARGUS.

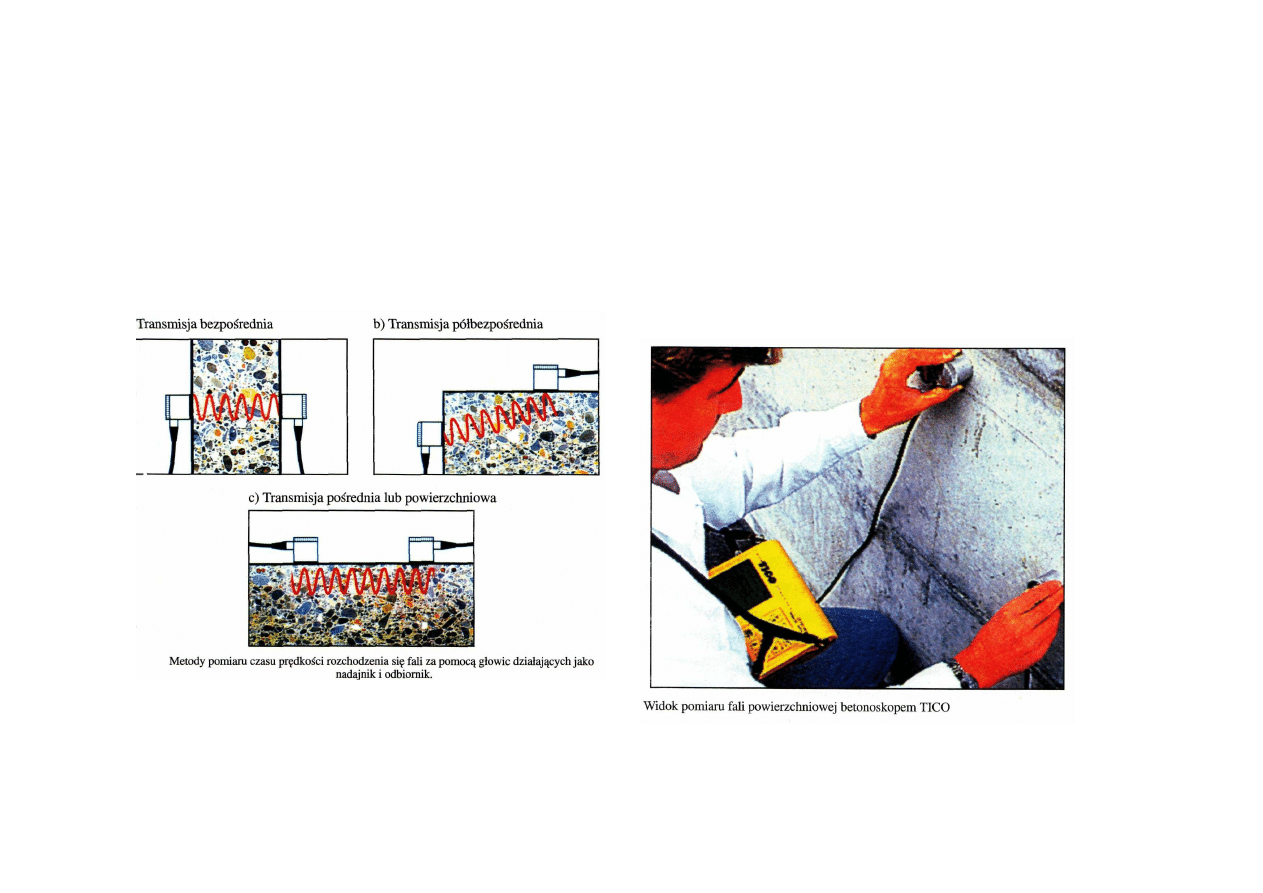

Ocena stanu nawierzchni z betonu cementowego metodą

ultradźwiękową

Pomiar gęstości nawierzchni

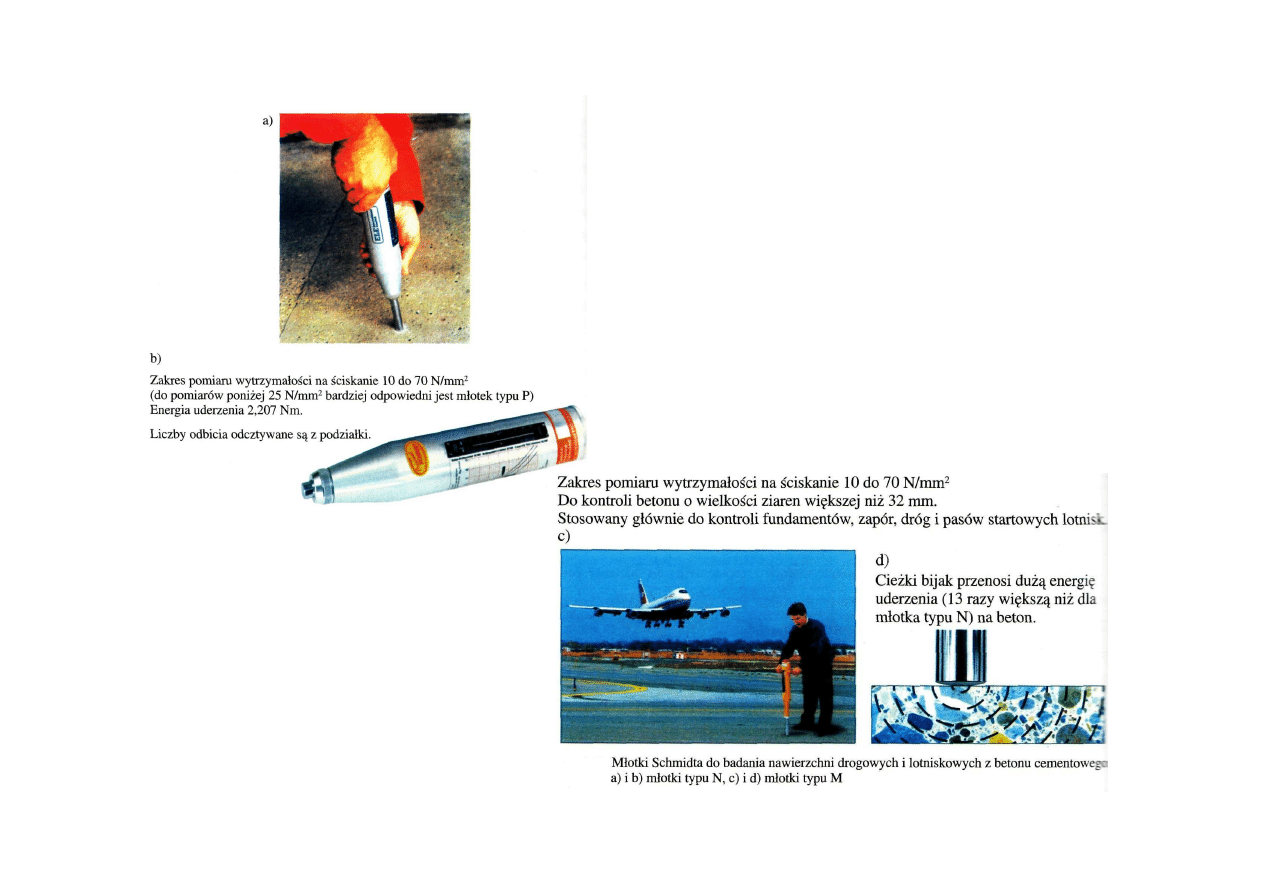

Metoda sklerometryczna (młotek Schmidta)

Metoda ta służy do oceny cech mechanicznych materiału na

podstawie twardości powierzchniowej. Młotek Schmidta

określa twardość powierzchniową na podstawie pomiaru

odskoku od badanej powierzchni ciężaru uderzającego z

określoną siłą. Uderzenie jest wywoływane układem

sprężynowym młotka

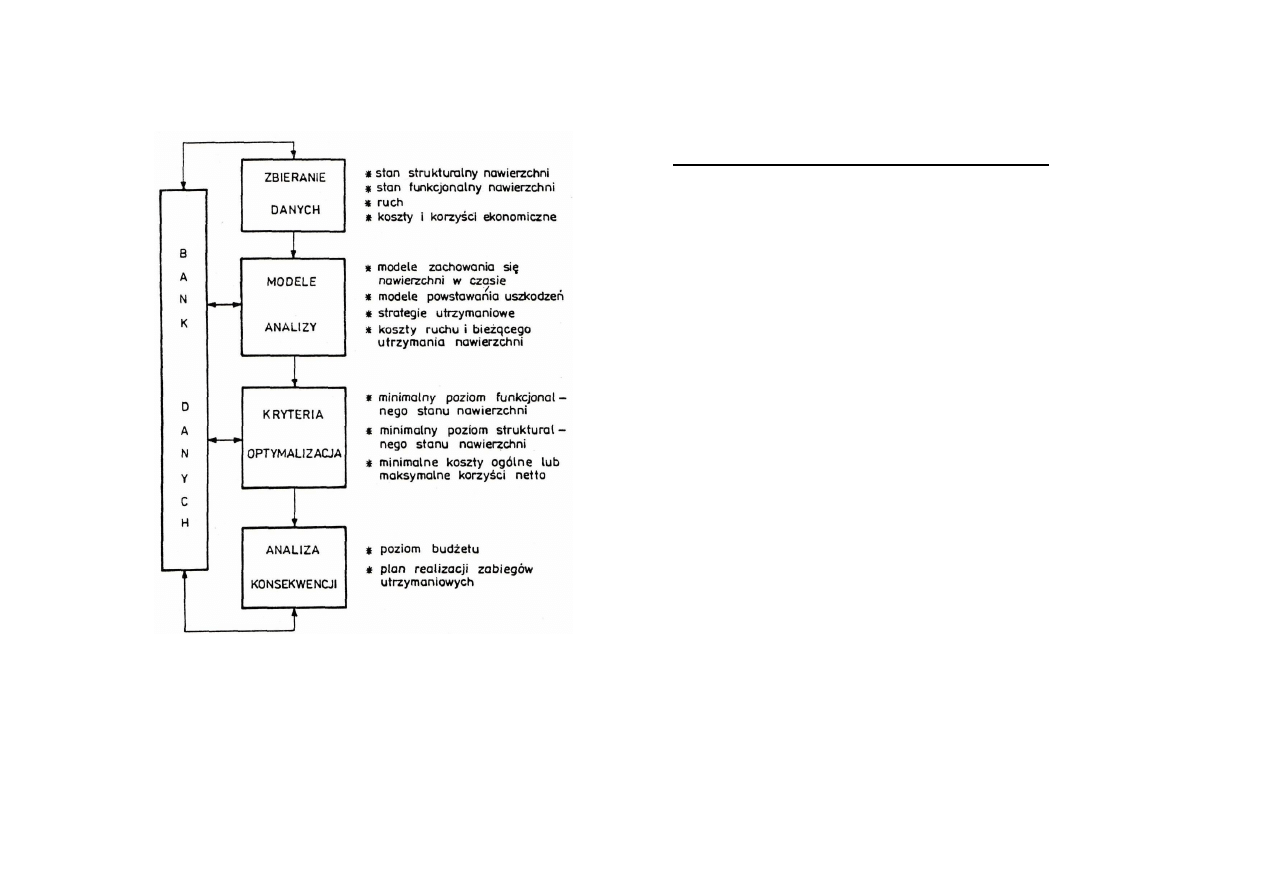

Systemy utrzymania nawierzchni

drogowych – PMS

(Pavement Management System)

Utrzymanie istniejących sieci drogowych, dróg lotniskowych

stanowi jeden z największych problemów administracji

drogowej, a środki materialne i finansowe rzadko w pełni

zaspokajają potrzeby w tym zakresie.

Dlatego też w latach 60-tych pojawiła się koncepcja

stworzenia systemu utrzymania nawierzchni PMS).

System utrzymania nawierzchni definiuje się jako

skoordynowany zespół czynności zmierzających do

osiągnięcia najlepszego wykorzystania dostępnych środków

w celu uzyskania złożonego poziomu cech eksploatacyjnych

nawierzchni umożliwiający bezpieczny i wygodne poruszanie

się pojazdu.

Podstawowe cele PMS:

-utrzymanie możliwie najlepszego stanu nawierzchni

zapełniającego jej ciągłość eksploatacyjną,

- systematyczną obserwację i analizę stopnia zużycia

nawierzchni,

- sporządzenie i przedstawianie opinii o stanie istniejącym

drogi wraz z propozycjami zabiegów utrzymaniowych

i renowacyjnych,

- określenie metody zminimalizowania w założonym czasie

ponoszonych kosztów utrzymania nawierzchni

Realizacja wymienionych celów PMS wymaga

dysponowania niezbędnymi procedurami, kryteriami lub

metodami m.in.:

- wizualne określenie stanu nawierzchni (komfortu jazdy,

szorstkości nawierzchni itp.),

- nieniszczące określenie wytrzymałości (nośności),

- określenie żywotności nawierzchni,

- określenie rodzaju i terminu zabiegów utrzymaniowych

i renowacyjnych.

System utrzymania nawierzchni w swej klasycznej

postaci jest dwustopniowy obejmujący dwa szczeble:

- I – sieci,

- II - odcinek

Pierwszy szczebel dotyczy sieci drogowej jako całości i

obejmuje sporządzanie inwentaryzacji danych, a jego

zasadniczym zadaniem jest opracowanie generalnego

programu i harmonogramu prac np.:

- stworzenie tzw. Banku Danych Drogowych,

- ogólna wizualna ocena stanu nawierzchni,

- prognozowanie żywotności nawierzchni,

- przygotowanie długofalowego programu prac

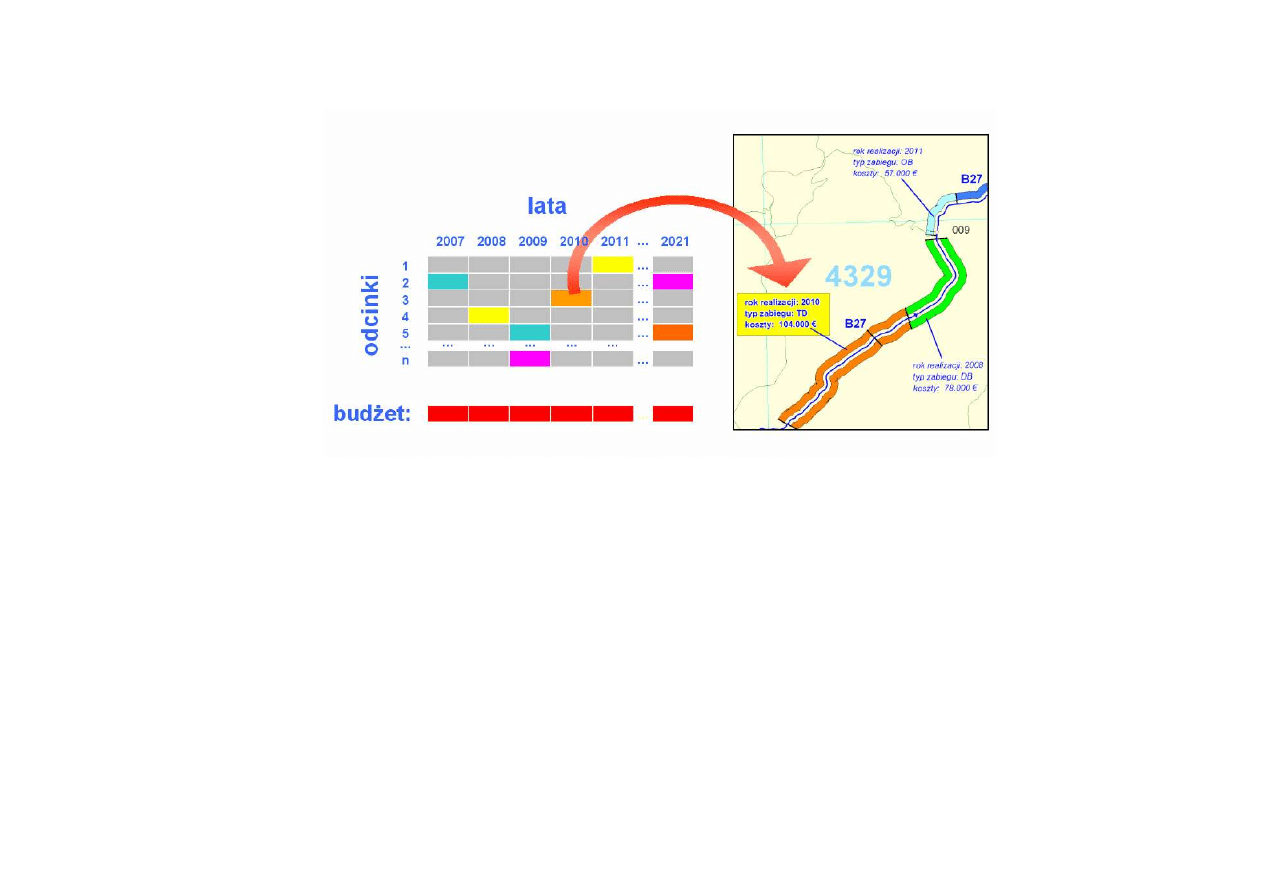

Drugim, obok kompleksowego porównywania wariantów

inwestycji drogowych, niezwykle istotnym

obszarem zastosowania PMS jest planowanie utrzymania dróg w

obrębie całych sieci drogowych. W

tym kontekście PMS wspomaga Zarządcę w udzieleniu

odpowiedzi na trzy fundamentalne pytania:

które odcinki sieci drogowej powinny zostać poddane zabiegom

utrzymaniowym?

jakie zabiegi należy zastosować?

kiedy (w którym roku kalendarzowym) należy je

przeprowadzić?

Każdemu programowi utrzymania nawierzchni przypisane są z jednej strony

koszty realizacji, z drugiej zaś korzyści, wynikające z jego przeprowadzenia.

Systemy utrzymania nawierzchni PMS umożliwiają kalkulację tych kosztów i

korzyści na przestrzeni długiego, wieloletniego horyzontu planowania oraz

optymalizację programów utrzymaniowych.

Model PMS składa się z szeregu modeli składowych (submodeli).

Model stanu nawierzchni

Model ten jest najistotniejszym z modeli PMS. Opisuje on stan

eksploatacyjny nawierzchni poprzez wskaźniki stanu:

- równość podłużna,

- głębokość kolein,

- współczynnik przyczepności,

- wskaźniki uszkodzeń powierzchniowych,

- wskaźnik przydatności użytkowej.

Model konstrukcji nawierzchni

Konstrukcja nawierzchni może być modelowana z różnym

stopniem szczegółowości.

Każda warstwa charakteryzowana jest trzema parametrami:

grubość, typ oraz rok wbudowania. Model nawierzchni

uwzględnia ponadto parametry podłoża naturalnego.

Model degradacji stanu nawierzchni

Modele degradacji stanu nawierzchni opisują jego zmienność w

czasie pod wpływem oddziaływania transportowego oraz

czynników klimatycznych i atmosferycznych.

Modele degradacji odnoszą się do poszczególnych wskaźników

stanu.

Model przedsięwzięć utrzymaniowych

Wszystkie typy przedsięwzięć utrzymaniowych, będących

przedmiotem planowania w ramach

PMS są poddane standardyzacji. Każdemu typowi

przypisywane są koszty jednostkowe oraz

określana ich skuteczność

Modele ruchu

Modele ruchu obejmują prognozę ruchu, w tym także prognozę

struktury rodzajowej oraz

koszty ruchu w zależności od stanu eksploatacyjnego

nawierzchni, jak również ocenę

zakłóceń płynności, spowodowanych realizacją robót

utrzymaniowych.

W drugim szczeblu opierając się o ustalenia generalne

dla całej sieci rozpatruje się zagadnienia szczegółowe dla

poszczególnych odcinków drogi. Poszczególne etapy

działań są podobne, lecz analizy i oceny dokonuje się

bardziej wnikliwie. Po określeniu rodzaju, wielkości i

kosztów robót przystępuje się do bezpośredniej jej

realizacji.

Bank Danych Drogowych

Są to zbiory danych o drodze i

nawierzchni, oprogramowanie i

algorytmy, sprzęt komputerowy,

ludzie i organizacja obsługi.

Należy tutaj podkreślić, że baza

danych o drogach jest czynnością

gromadzenia i przechowywania

danych.

Podstawowe dane gromadzone w Banku Danych

Drogowych

-historia drogi (czas budowy, rodzaj warstw, technologii,

zabiegi utrzymaniowe),

- geometria drogi (plan sytuacyjny, szerokość i liczba

pasów ruchu, profil podłużny, przekroje poprzeczne,

skrzyżowania, przejścia dla pieszych, wysokość nasypu i

głębokość wykopu),

- cechy eksploatacyjne (nośność, szorstkość, równość

podłużna i poprzeczna, uszkodzenia),

- wyposażenie i oznakowanie (lokalizacja znaków

drogowych, oświetlenia, odwodnienia,

Podstawowe dane gromadzone w Banku Danych

Drogowych

- charakterystyka ruchu (struktura rodzajowa, natężenie,

prędkość, daty pomiarów),

- wypadkowość (miejsca wypadków, daty, powody,

straty),

-Podział administracyjny (przynależność, klasa

techniczna).

Dobrze stworzony BDD powinien realizować

następujące funkcje użytkowe:

-zbieranie i przechowywanie danych,

- konsultowanie zbiorów i sprawdzanie ich zawartości,

- wykonanie analiz i wyliczanie standardowych

wskaźników oceny stanu nawierzchni,

- wykonywanie czynności optymalizacyjnych.

Wyniki takich analiz można wykorzystać do

programowania robót utrzymaniowych oraz do tworzenia

tzw. modeli żywotności nawierzchni.

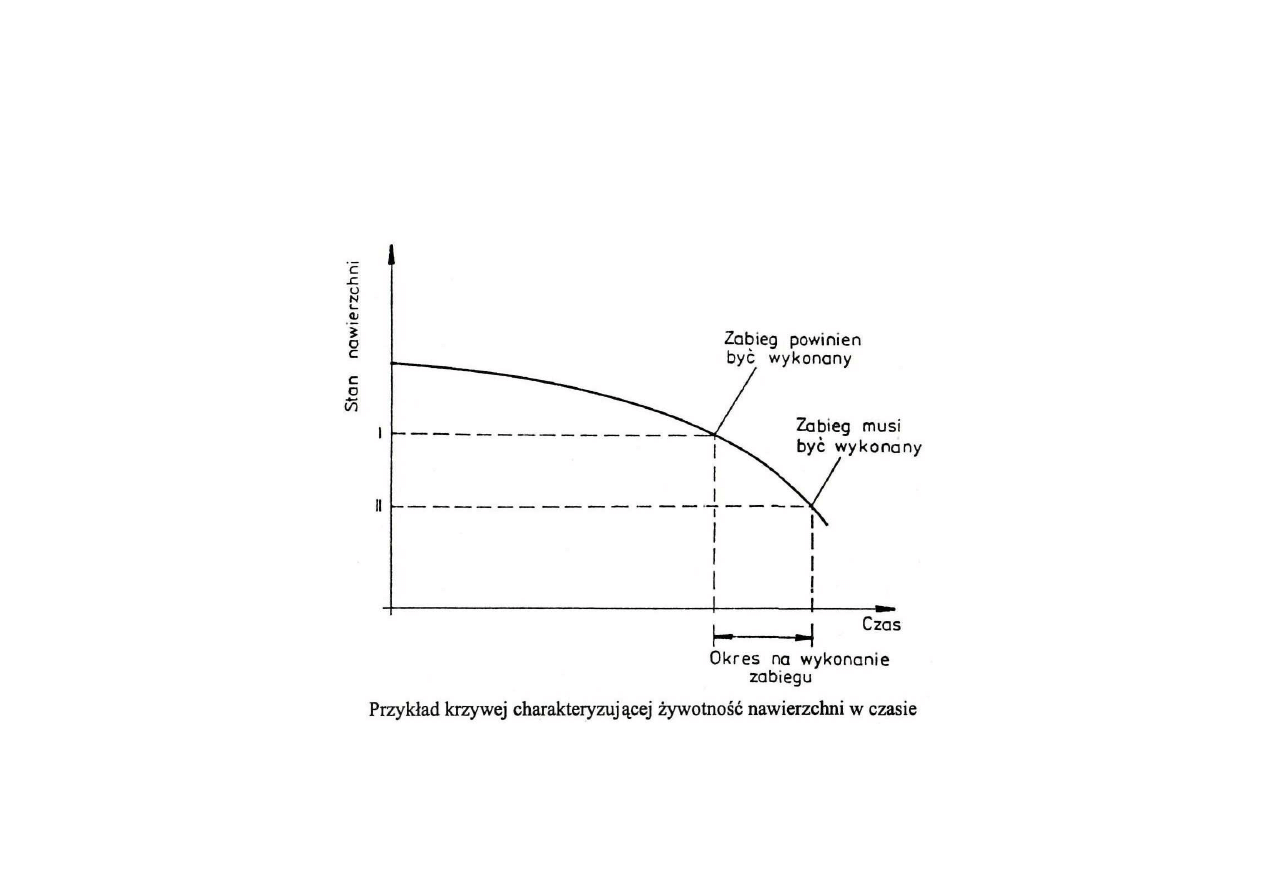

Modele żywotności nawierzchni

Wyszukiwarka

Podobne podstrony:

Infrastruktura transportu II w5

Infrastruktura transportu II w1 2

Infrastruktura transportu II w6

Infrastruktura transportu II w4

Infrastruktura transportu II w5

Infrastruktura transportu lotniczego, INFRASTRUKTURA LOGISTYCZNA

INFRASTRUKTURA TRANSPORTOWA CZĘŚĆ 1

Infrastruktura transportu projekt 2, STUDIA - Kierunek Transport, STOPIEŃ I, SEMESTR 1, Infrastruktu

Zapobieganie negatywnym skutkom transportu, II rok II semestr, BWC, Ekologia, ekologia rolnictwo

Demjaniuk Rozwój infrastruktury transportu drogowego

EKONOMIKA TRANSPORTU II

więcej podobnych podstron