Ośrodek Szkolenia i Dokształcania

Techniczne Bezpieczeństwo Pracy

Praca Kontrolna

Korazja, rodzaje korozji oraz ochrona metali

przed korozją.

Kamil Makowski 1BHP r. 2013/2014 sem. I

Kościan dn. 24.01.2014

Kamil Makowski 1BHP r. 2013/2014 sem. I

1

I. KOROZJA I JEJ SKUTKI.

1. DEFINICJA ZJAWISKA KOROZJI

Korozją jest nazywane oddziaływanie fizykochemiczne i elektrochemiczne między

materiałem metalowym a otaczającym środowiskiem, w wyniku którego następuje

uszkodzenie korozyjne powodujące zmniejszenie własności metalu. Ze względu na typ reakcji

powodujących zniszczenie metalu lub stopów może być dokonany podstawowy podział

korozji metali i stopów na elektrochemiczną i chemiczną.

Niekiedy korozja towarzyszy zjawiskom fizycznym erozji, zużycia ciernego lub kawitacji.

W takich przypadkach, łącznego oddziaływania czynników fizycznych i chemicznych,

zjawiska niszczenia metali są określane odpowiednio jako korozja erozyjna (korozjo–erozja),

korozja cierna lub korozja kawitacyjna.

2. SKUTKI KOROZJI

Postępująca korozja może powodować znaczne obniżenie własności mechanicznych

i użytkowych maszyn, urządzeń i elementów, np. kotłów parowych, konstrukcji mostów,

łopatek turbin, istotnie zmniejszając bezpieczeństwo ich stosowania. Dotyczy to blisko 30%

ogólnej liczby produktów z metali i ich stopów.

Korozja powoduje również bardzo duże straty ekonomiczne, wynikające np. z niszczenia

rurociągów,

mostów,

statków,

instalacji

chemicznych,

zbiorników,

tłumików

samochodowych i części maszyn. Straty ekonomiczne bezpośrednio są związane

z koniecznością dokonywania wymiany uszkodzonych konstrukcji maszyn i urządzeń lub ich

elementów, wykorzystywania odpowiednio stopów odpornych na korozję lub pokryć

antykorozyjnych, osuszania magazynów i stosowania innych środków przeciwdziałających

lub opóźniających przebieg korozji.

Straty bezpośrednie powstają nie tylko podczas użytkowania metalowych konstrukcji maszyn

i urządzeń, lecz również w procesie ich wytwarzania. Przykładowo – ok. 7÷10% ogólnej

produkcji stali ulega zniszczeniu w wyniku tworzenia się zgorzeliny podczas operacji obróbki

plastycznej, głównie zaś walcowania i kucia. Znaczne straty z tej samej przyczyny wywołuje

również obróbka cieplna wykonywana w urządzeniach bez atmosfer ochronnych.

Straty ekonomiczne pośrednie są związane z przerwami w eksploatacji różnych urządzeń

w celu dokonania wymiany części lub usunięcia uszkodzeń, ze stratami materiałów

np. w wyniku przecieków olejów, gazów i wody, zmniejszeniem wydajności urządzeń,

np. wymienników ciepła – wskutek osadzania się produktów korozji na ich ściankach, a także

z zanieczyszczaniem elementów urządzeń produktami korozji.

Ostatecznym efektem korozji może być zniszczenie korozyjne, powodujące, że dany układ

techniczny przestaje całkowicie funkcjonować. Około 10% produkowanych na świecie metali

i ich stopów ulega nieodwracalnemu zniszczeniu w wyniku korozji, gdyż metale te tylko

w części można odzyskać w procesie hutniczym ze skorodowanych elementów konstrukcji,

maszyn i urządzeń. Do strat powodowanych korozją należy zaliczyć również straty

energetyczne i straty pracy ludzkiej, związane z procesami naprawy, a także wytwarzania

metali i ich stopów oraz gotowych urządzeń, które muszą zastąpić urządzenia uszkodzone

wskutek korozji.

Kamil Makowski 1BHP r. 2013/2014 sem. I

2

II. RODZAJE USZKODZEŃ KOROZYJNYCH

1. USZKODZENIA KOROZYJNE

Ze względu na wygląd zewnętrzny i zmiany własności fizycznych spośród uszkodzeń

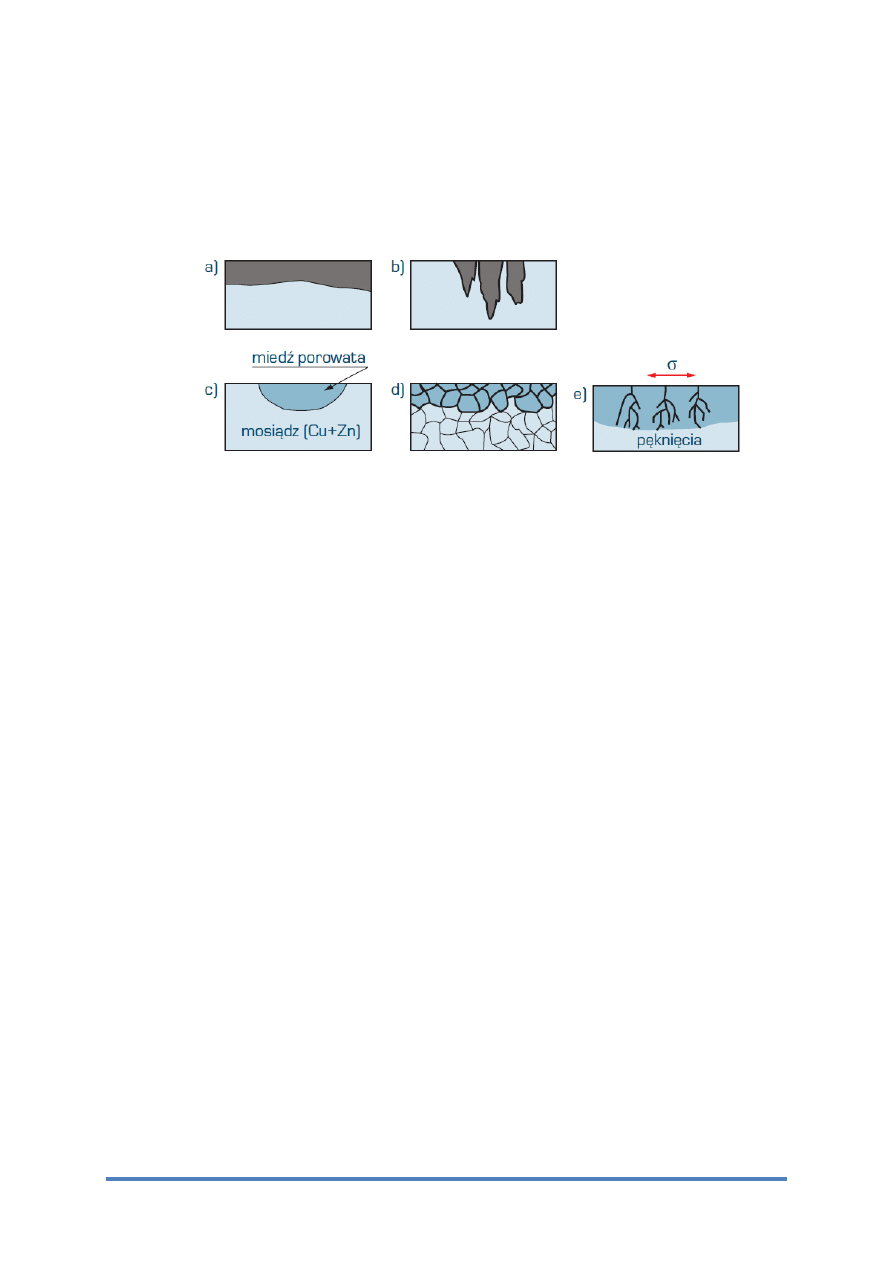

korozyjnych można wyróżnić kilka zasadniczych odmian (rys. 1).

Rys. 1 Typowe uszkodzenia korozyjne – zaciemniono strefę objętą tym rodzajem korozji: a) korozja

równomierna, b) korozja wżerowa, c) korozja selektywna, d) korozja międzykrystaliczna, e) pękanie korozyjne

1.1. KOROZJA RÓWNOMIERNA

Korozja równomierna (rys. 1a) polega na niemal jednostajnym na całej powierzchni

niszczeniu metalu w miarę upływu czasu. Szybkość korozji równomiernej υKR jest podawana

w mm/rok, niekiedy także w mg/dm

2

⋅doba.

Metale lub stopy cechujące się szybkością korozji równomiernej nie większą niż 0,15 mm/rok

mogą być stosowane na szczególnie odpowiedzialne elementy urządzeń narażonych na

zniszczenie korozyjne, np. gniazda zaworów silników spalinowych lub wirniki pomp. Gdy

szybkość korozji równomiernej jest większa niż 1,5 mm/rok, to takich metali i ich stopów nie

można stosować na elementy urządzeń narażone na zniszczenie korozyjne.

1.2. KOROZJA LOKALNA I WŻEROWA

Korozja lokalna charakteryzuje się zróżnicowaniem szybkości niszczenia metalu lub stopu

w różnych obszarach jego powierzchni. Przykładem takiego uszkodzenia korozyjnego jest

korozja wżerowa (rys. 1b). Stosunek największej głębokości wżerów do głębokości średniej,

wynikającej z ubytku masy próbki, nosi nazwę współczynnika korozji wżerowej WKW (dla

korozji równomiernej WKW = 1). Innym przykładem korozji lokalnej jest tzw. korozja

nożowa przebiegająca w wąskiej strefie granicznej między materiałem macierzystym a spoiną

złącza spawanego lub lutowanego.

1.3. KOROZJA SELEKTYWNA

Korozja selektywna (rys. 1c) polega na niszczeniu jednej lub kilku faz stopu ze znacznie

większą szybkością od szybkości uszkadzania osnowy stopu. W wyniku tego porowata

pozostałość zachowuje wprawdzie pierwotny kształt produktu, lecz jego wytrzymałość ulega

znacznemu zmniejszeniu. Korozja selektywna występuje m.in. w stopach metali szlachetnych

(np. Au–Ag i Au–Cu), w żeliwach szarych (korozji ulega faza metaliczna, a pozostaje grafit),

a przykładem tego zjawiska jest również odcynkowanie mosiądzów (rys. 1c).

Kamil Makowski 1BHP r. 2013/2014 sem. I

3

1.4. KOROZJA MIĘDZYKRYSTALICZNA

Korozja międzykrystaliczna (rys. 1d) przebiega głównie na granicach ziarn metali lub ich

stopów, postępując z bardzo dużą szybkością i sięgając na dużą głębokość. Korozja

międzykrystaliczna powoduje nierzadko katastrofalne zniszczenia w wyniku znacznego

zmniejszenia wytrzymałości i ciągliwości metalu, bez wyraźnie widocznych zewnętrznie

objawów.

1.5. KOROZJA NAPRĘŻENIOWA I ZMĘCZENIOWA

Pękanie korozyjne (rys. 1e) jest powodowane jednoczesnym działaniem środowiska

korozyjnego i naprężeń rozciągających stałych lub zmiennych. Gdy na metal lub stop

poddany stałemu naprężeniu rozciągającemu działa środowisko korozyjne, występuje korozja

naprężeniowa. Naprężenie rozciągające powodujące korozję naprężeniową może być

przyłożone z zewnątrz lub być naprężeniem wewnętrznym wywołanym obróbką plastyczną,

cieplną lub spawaniem. Naprężenia powodujące pęknięcia w wyniku korozji naprężeniowej

są znacznie mniejsze od granicy plastyczności i wytrzymałości metali i stopów.

W przypadku gdy element metalowy, zanurzony w środowisku korozyjnym, jest poddawany

zmiennym naprężeniom rozciągającym, może ulegać korozji zmęczeniowej.

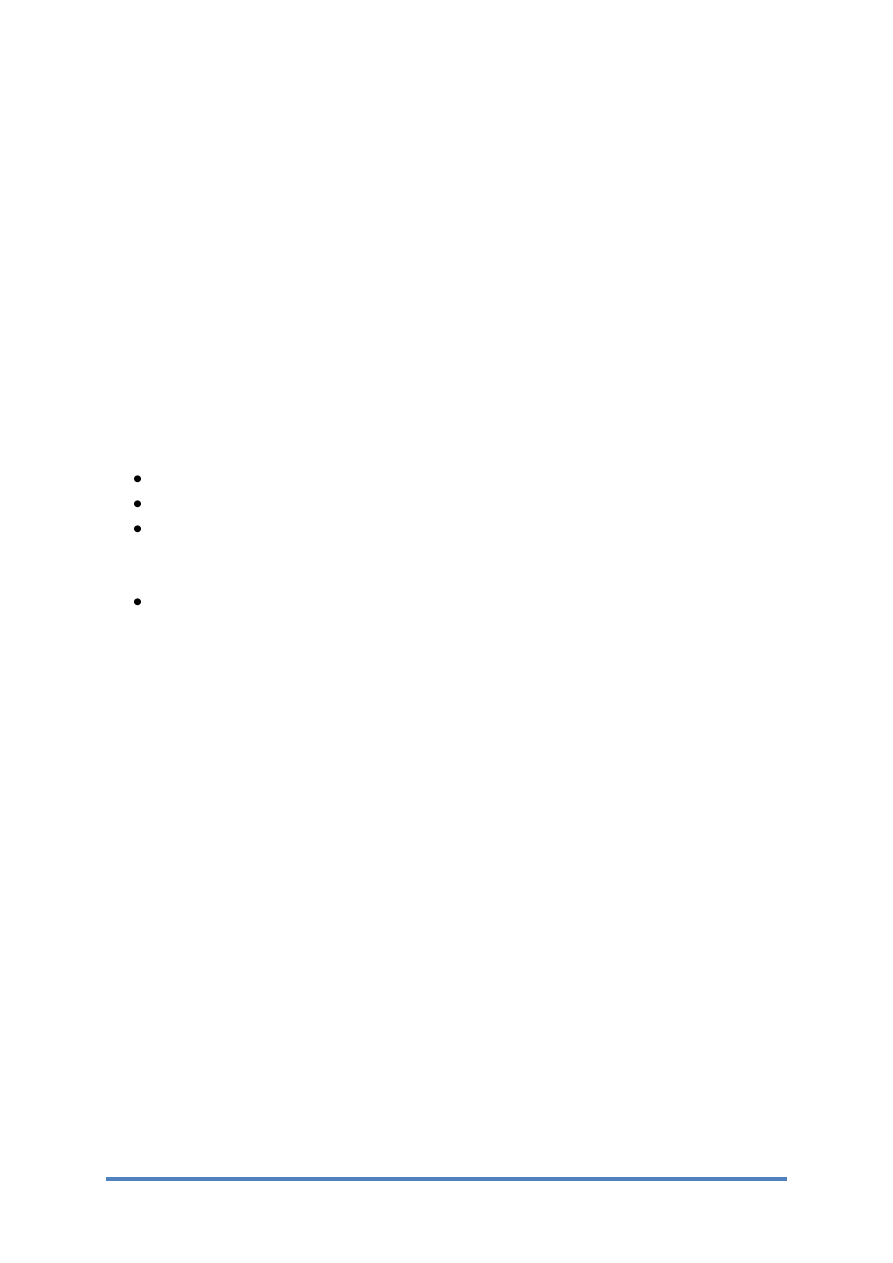

2. KOROZJA ELEKTROCHEMICZNA I JEJ MECHANIZM

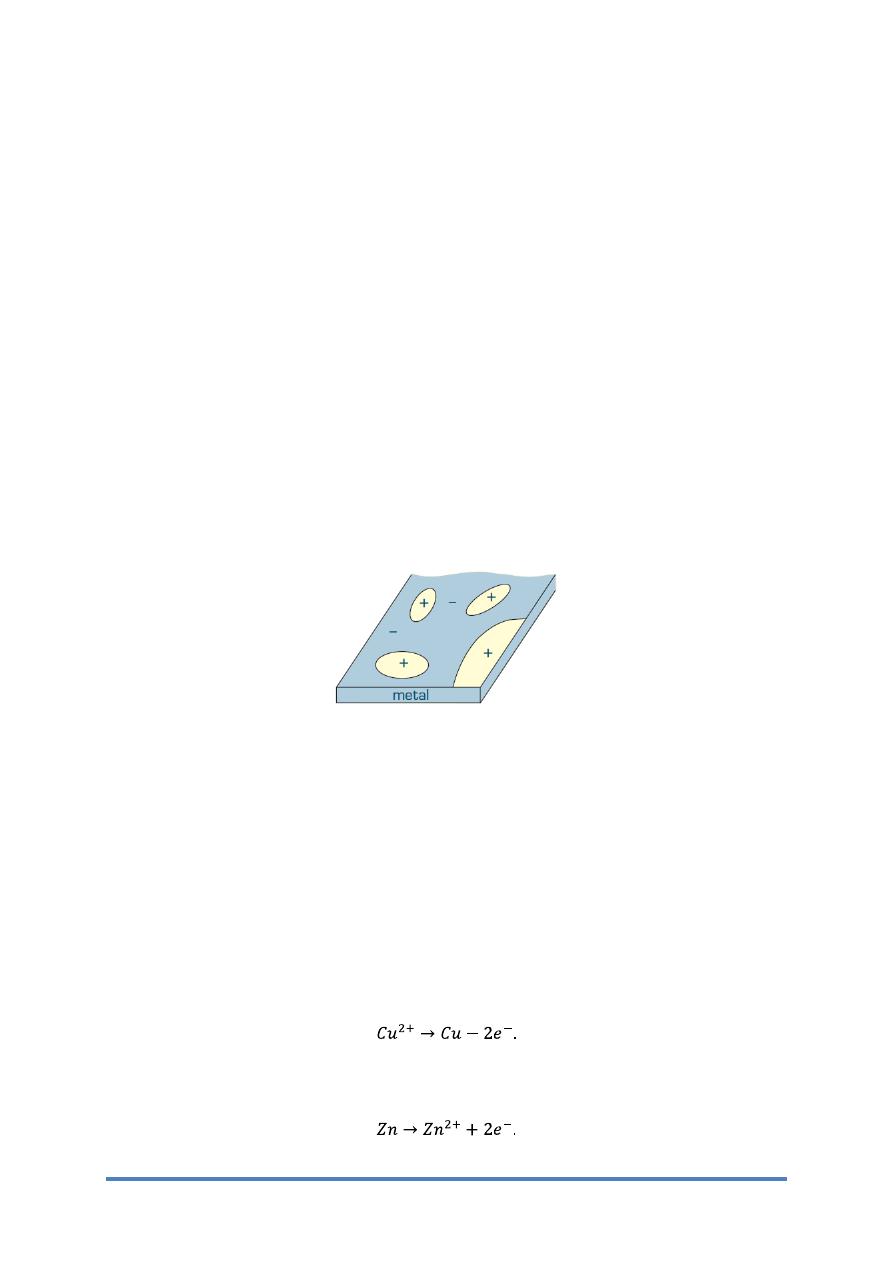

Rys. 2 Schemat rozmieszczenia lokalnych ogniw korozyjnych na powierzchni metalu

Procesy korozji najczęściej mają charakter elektrochemiczny. Powierzchnię każdego metalu

lub stopu można bowiem traktować jako zbiór elektrod dodatnich i ujemnych, krótko

zwartych przez sam metal (rys. 2). Między tymi elektrodami, którymi są elementy struktury

metali lub stopów, występuje różnica potencjałów. Gdy na metal działa elektrolit, którym

może być woda lub roztwory wodne soli, kwasów i zasad, tworzą się lokalne mikroogniwa

i następuje lokalny przepływ prądu elektrycznego. Towarzyszą temu reakcje chemiczne

redukcji i utleniania. Reakcja chemiczna redukcji (reakcja katodowa) zachodzi na elektrodzie

zwanej katodą i jest związana z przepływem umownego prądu dodatniego z roztworu

elektrolitu do elektrody (czyli w rzeczywistości przepływem elektronów w kierunku

przeciwnym), np.:

Na elektrodzie zwanej anodą przebiega reakcja chemiczna utleniania (reakcja anodowa)

związana z przepływem dodatnich ładunków elektrycznych z elektrody do elektrolitu, np.:

Kamil Makowski 1BHP r. 2013/2014 sem. I

4

W czasie przepływu prądu elektrycznego następuje więc przepływ jonów, przy czym kationy,

np. H

+

, Fe2

+

, dążą do katody, natomiast aniony, np. Cl

–

, OH

–

, SO

4

2–

, dążą do anody.

W wyniku procesów elektrochemicznych zachodzących w mikroogniwach na powierzchni

metalu poddanego działaniu elektrolitu przebiega proces korozji. Korozja następuje tylko na

anodach mikroogniw, gdzie zwykle tworzą się sole lub wodorotlenki metali, osadzające się na

elektrodzie lub przechodzące do roztworu (rys. 3). W miarę trwania korozji dodatnie i ujemne

powierzchnie elektrod zmieniają w sposób ciągły swoje położenie. Zatem korozja

elektrochemiczna może być również równomierna.

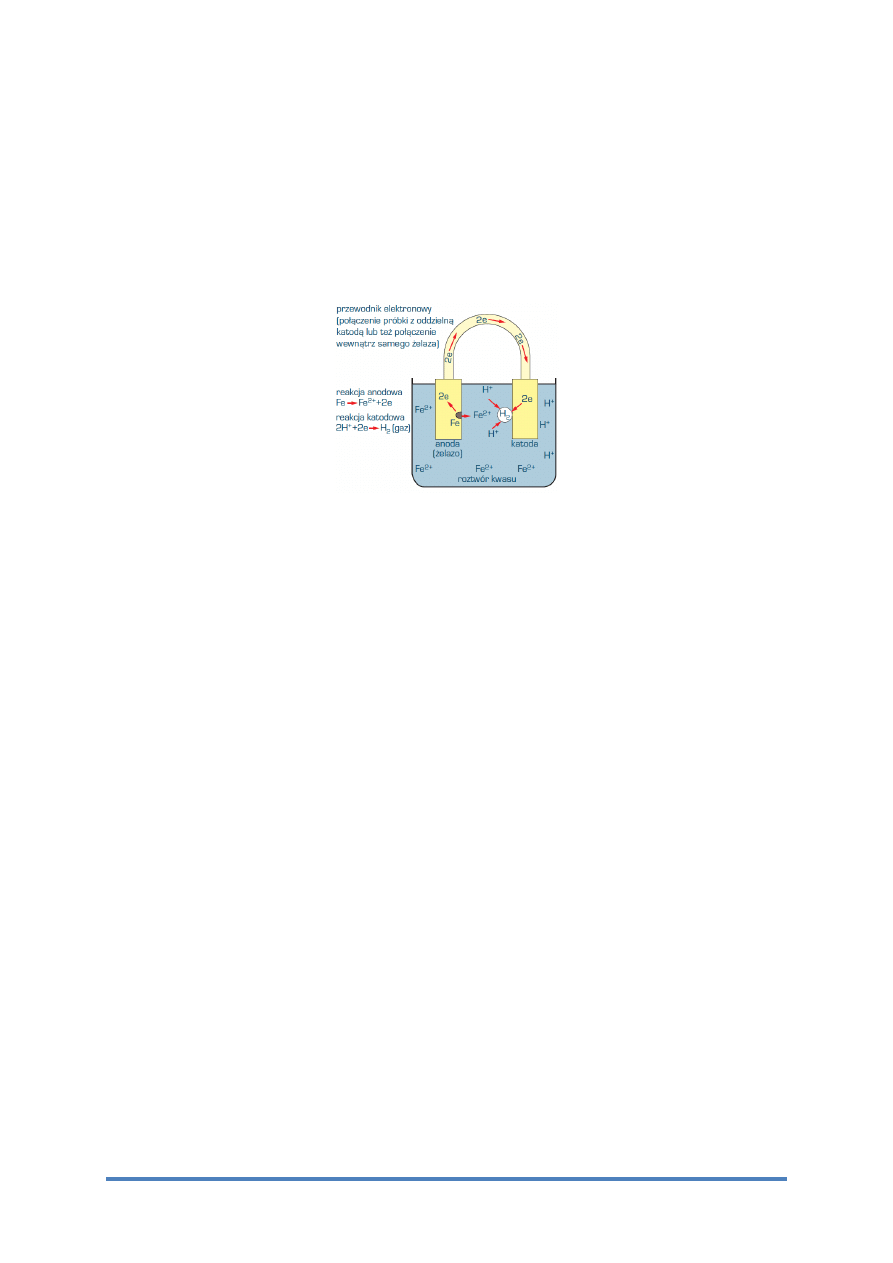

Rys. 3 Schemat procesów zachodzących na dwuch elektrodach w czasie korozji żelaza

w roztworze kwasu (według A.G. Guya)

2.1. RODZAJE OGNIW KOROZJI ELEKTROCHEMICZNEJ

Ogniwa występujące na powierzchni metali lub stopów i decydujące o przebiegu korozji

elektrochemicznej mogą być trojakiego rodzaju; najczęściej stanowią połączenie ogniw

dwóch lub trzech rodzajów.

Ogniwa o różnych elektrodach tworzą stykające się ze sobą elementy z dwóch różnych metali

i stopów lub połączone elementy z tego samego metalu, z których jeden jest zgnieciony,

a drugi – wyżarzony. Mikroogniwa tworzą się także w stopach wielofazowych oraz metalach

polikrystalicznych. Mikroogniwa mogą bowiem stanowić np. zanieczyszczenia, wtrącenia,

różne fazy stopowe, a nawet ziarna tej samej fazy o różnej orientacji krystalograficznej.

Ogniwa stężeniowe są tworzone przez identyczne elektrody, zanurzone w elektrolitach

różniących się stężeniem. Stężeniowe ogniwo solne tworzą dwie elektrody, np. miedziane,

zanurzone w wodnym roztworze soli (np. siarczanu miedzi) o różnym stężeniu w pobliżu

każdej z elektrod. W wyniku reakcji zachodzących na elektrodach występuje dążenie do

wyrównania stężenia obu roztworów.

Stężeniowe ogniwo tlenowe stanowi przyczynę korozji wżerowej licznych metali i stopów

odpornych na korozję w innych warunkach. Tworzą je dwie identyczne elektrody,

np. żelazne, zanurzone w rozcieńczonym wodnym roztworze soli (np. chlorku sodu) o tym

samym stężeniu, lecz w różnym stopniu nasyconych tlenem. Mechanizm ten tłumaczy korozję

szczelinową na granicy dwóch elementów połączonych złączką śrubową, tworzenie się

wżerów pod warstwą produktów korozji lub osadów na żelazie lub stali niskowęglowej

(korozja podosadowa) lub na granicy faz woda–powietrze na produktach ze stali węglowej

zanurzonych w wodzie (korozja na linii wodnej).

Różnicowe ogniwa temperaturowe są złożone z elektrod z jednakowego metalu, lecz

o różnej temperaturze, zanurzonych w elektrolicie o tym samym składzie chemicznym.

Ogniwa takie występują głównie w kotłach parowych, grzejnikach, wymiennikach cieplnych.

Kamil Makowski 1BHP r. 2013/2014 sem. I

5

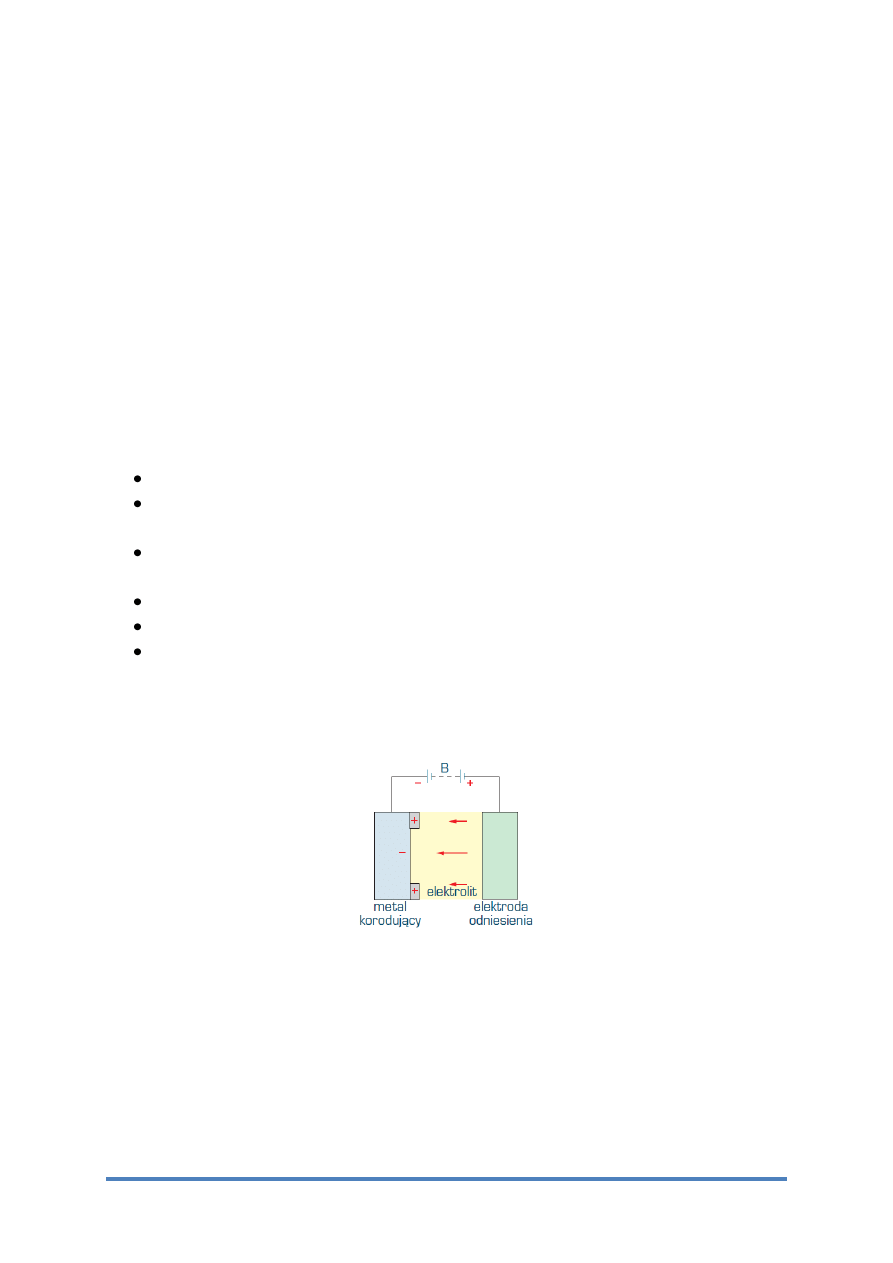

2.2. ŚRODOWISKA SPRZYJAJĄCE KOROZJI ELEKTROCHEMICZNEJ

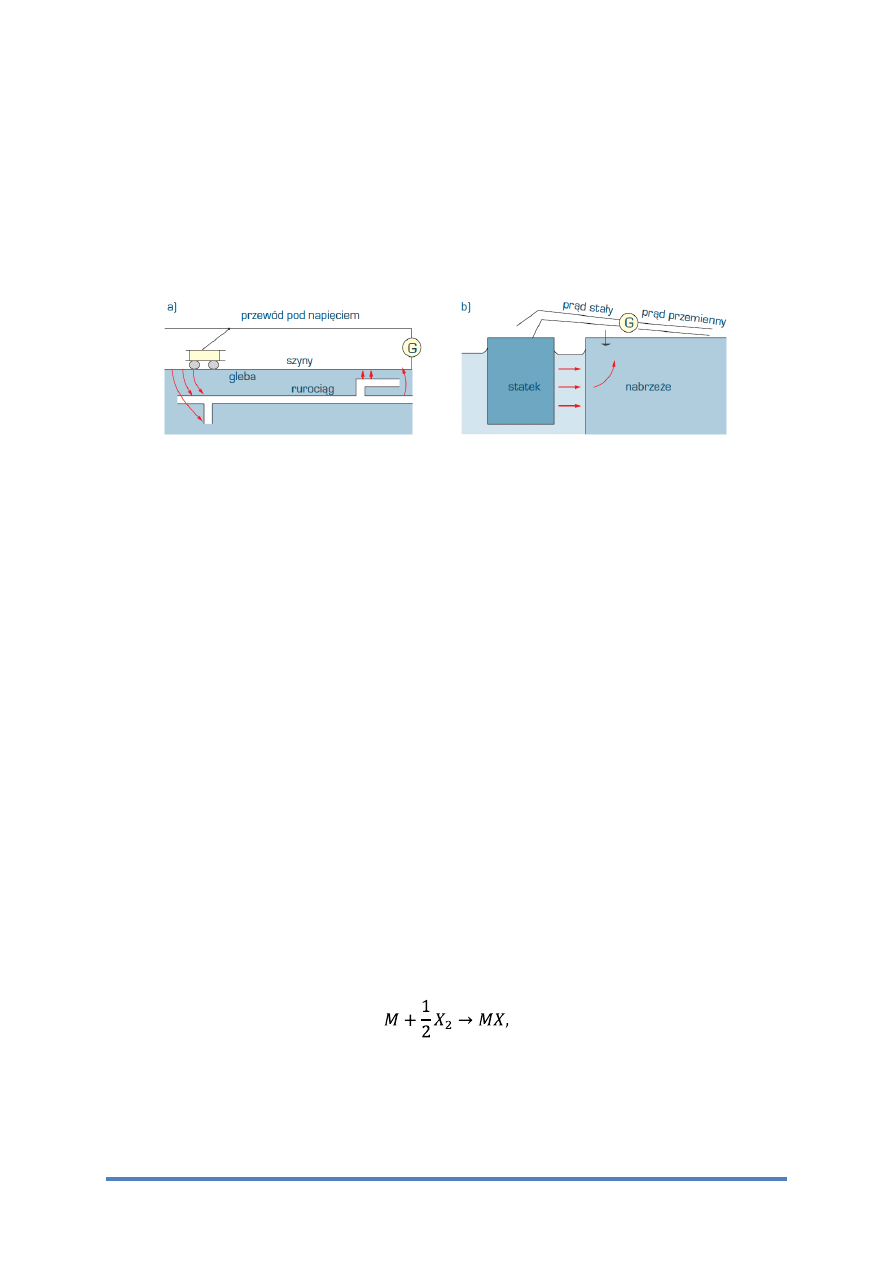

O przebiegu korozji elektrochemicznej decyduje również środowisko korozyjne. Mechanizm

korozji elektrochemicznej może występować nie tylko w przypadku oddziaływania

elektrolitów, którymi są środowiska wodne lub wodne roztwory kwasów, soli i zasad. Korozji

elektrochemicznej ulegają również metale i stopy zakopane w glebie, nierzadko podlegające

działaniu prądów błądzących. Źródłami prądów błądzących mogą być elektryczne linie

kolejowe lub tramwajowe, elektryczne urządzenia spawalnicze, galwanizernie, a także

uziemione linie wysokiego napięcia prądu przemiennego (rys. 3).

Rys. 3 Korozja w wyniku prądów błądzących: a) rurociągu zakopanego w ziemi,

b) statku (według H.H. Uhliga) G – generator prądu

3. KOROZJA GAZOWA

3.1. ISTOTA I SKUTKI KOROZJI GAZOWEJ

Korozja gazowa w środowisku zawierającym jedynie suchy gaz, np. tlen lub powietrze, azot,

siarkę i jej związki, spaliny i pary, jest najczęstszym przykładem korozji chemicznej. Procesy

korozji chemicznej polegają na niszczeniu metali i stopów w wyniku reakcji chemicznych.

W odróżnieniu od korozji elektrochemicznej korozja chemiczna przebiega na sucho, bez

udziału elektrolitu.

Korozja gazowa przynosi szczególnie dotkliwe straty w przemysłach chemicznym,

energetycznym, w transporcie samochodowym i lotniczym – wszędzie tam, gdzie wiele

elementów konstrukcyjnych jest narażonych na działanie gorących par i gazów. Korozja

gazowa powoduje również znaczne straty w procesie wytwarzania metali, głównie wskutek

tworzenia się zgorzeliny podczas obróbki plastycznej i cieplnej metali i stopów, zwłaszcza

stali, stając się tym samym przedmiotem szczególnego zainteresowania technologów obróbki

plastycznej i cieplnej.

Podstawowym typem reakcji powodującej korozję gazową przede wszystkim podczas obróbki

plastycznej i cieplnej jest reakcja chemiczna utleniania, którą dla najprostszego przypadku

utleniania czystego metalu dwuwartościowego można przedstawić następująco:

gdzie:

M – metal,

X

2

– utleniacz, np. O

2

, S

2

, N

2

.

Kamil Makowski 1BHP r. 2013/2014 sem. I

6

Reakcja chemiczna utleniania metalu jest złożona ze sprzężonych ze sobą kilku lub

wszystkich elementarnych procesów cząstkowych, do których należą:

adsorpcja (tj. gromadzenie się na powierzchni metalu substancji będącej składnikiem

atmosfery) i chemisorpcja (tj. gromadzenie się na powierzchni metalu substancji

będącej składnikiem atmosfery w wyniku tworzenia powierzchniowych połączeń

chemicznych z metalem) gazu utleniającego na powierzchni ciągłej i cienkiej warstwy

produktu utleniania, powstałej w początkowej fazie procesu,

powstawanie jonów utleniacza na powierzchni adsorbującej warstwy zgorzeliny

i wbudowywanie się ich w sieć krystaliczną zgorzeliny,

dyfuzja (czyli przepływ) jonów metalu z równoważną liczbą elektronów z fazy

metalicznej do zgorzeliny,

dyfuzja odrdzeniowa jonów metalu i elektronów od granicy faz rdzeń metalowy–

zgorzelina do powierzchni warstwy przez defekty sieci krystalicznej w niej

występujące,

dyfuzja dordzeniowa jonów utleniacza od granicy faz utleniacz–zgorzelina do granicy

zgorzelina–rdzeń metalowy, połączona z dyfuzją elektronów w kierunku przeciwnym,

jednoczesna dyfuzja jonów metalu oraz jonów utleniacza w przeciwnych kierunkach,

połączona z odpowiednią dyfuzją elektronów,

dyfuzja metalu, a szczególnie utleniacza – w postaci jonów, atomów lub cząsteczek –

wzdłuż granic ziarn w zgorzelinie oraz metalu.

3.2. CZYNNIKI WPŁYWAJĄCA NA KOROZJĘ GAZOWĄ

O przebiegu korozji gazowej decyduje wiele czynników. Dotychczas omówiono najprostsze

przypadki, najczęściej spotykane – przede wszystkim podczas obróbki plastycznej metali i ich

stopów. Do głównych czynników wpływających na korozję gazową należą:

Stan powierzchni

Na szybkość przebiegu korozji w sposób istotny wpływa stan powierzchni metalowego

elementu. W szczególności przyspieszenie przebiegu korozji może być spowodowane

uprzywilejowaną orientacją krystalograficzną powierzchni metalu narażonej na działanie

atmosfery utleniającej.

Obróbka mechaniczna, powodująca wzrost naprężeń własnych, zwiększenie liczby defektów

sieciowych w zewnętrznej warstwie metalu lub stopu oraz umożliwiająca wprowadzenie

drobnych cząsteczek wyrwanych z narzędzia, np. ze ściernicy, a także utworzenie warstewek

tlenków lub wodorotlenków w wyniku lokalnego nagrzania metalu, również może ułatwić

proces korozji gazowej.

Podobny wpływ wywiera obróbka chemiczna lub elektroerozyjna, powodująca np. zmianę

składu chemicznego warstwy powierzchniowej metalu lub stopu w wyniku selektywnego

wytrawiania albo tworzenia cienkich warstewek tlenków oraz absorpcję niektórych

czynników, np. wodoru.

Większe wymiary i bardziej nieregularne kształty nierówności utworzonych w wyniku

niedokładnej obróbki powierzchni metalu lub stopu utrudniają równomierne narastanie

zgorzeliny i jej odkształcenie plastyczne bez pęknięć i mikroszczelin. Sprzyja to zatem

przyspieszonej korozji gazowej.

Kamil Makowski 1BHP r. 2013/2014 sem. I

7

Skład chemiczny atmosfery korozyjnej.

O charakterze reakcji chemicznych i wielkości uszkodzeń korozyjnych decyduje głównie

skład atmosfery. Obecności utleniaczy, których wpływ omówiono w poprzednich rozdziałach,

mogą towarzyszyć agresywne pary lub inne agresywne gazy. Do najczęściej spotykanych

mieszanin gazowych powodujących intensywny przebieg korozji należą: powietrze, para

wodna, związki węgla, np. mieszaniny CO–CO

2

i węglowodory, związki siarki, np. H

2

S, SO

2

i SO

3

, spaliny, zawierające głównie siarkę i popioły, a także chlorowce, azot i amoniak.

Atmosfery przemysłowe zawierają często substancje stałe i ciekłe zawieszone w strumieniu

gazów.

W licznych przypadkach korozyjne środowisko gazowe jest mieszaniną wieloskładnikową.

Tworzą się wówczas złożone zgorzeliny – w nielicznych przypadkach zwarte, najczęściej

wielowarstwowe. Zgorzeliny te składają się z mieszanin oraz roztworów związków

powstających w przypadku działania pojedynczych gazów lub z innych związków

występujących w układach wieloskładnikowych metalu i składników atmosfery gazowej.

Reakcje chemiczne decydujące o powstawaniu zgorzelin w tych warunkach są uzależnione od

wielu czynników, do których należą:

powinowactwo chemiczne między metalem a składnikami atmosfery korozyjnej,

szybkość powstawania poszczególnych związków tworzących zgorzelinę,

własności związków wchodzących w skład zgorzeliny, przede wszystkim ich stan

skupienia i wzajemna rozpuszczalność w stanie stałym oraz podatność na tworzenie

związków wieloskładnikowych,

zwartość lub porowatość tworzącej się zgorzeliny i jej przenikalność dla atmosfery

oraz jej składników.

Tworzenie się zgorzelin w warunkach działania wieloskładnikowych mieszanin gazowych

jest więc procesem bardzo złożonym i dlatego stale trwają prace badawcze, których celem jest

pełne poznanie mechanizmów zużycia korozyjnego w różnych środowiskach.

Kamil Makowski 1BHP r. 2013/2014 sem. I

8

III. OCHRONA METALI PRZED KOROZJĄ

1. ŚRODKI ZABEZPIECZAJĄCE PRZED KOROZJĄ

Znajomość mechanizmów korozji oraz środowisk korozyjnych, w których mają pracować

maszyny i urządzenia lub ich elementy wykonane z metali i stopów, umożliwia zastosowanie

odpowiednich i najskuteczniejszych środków zabezpieczających przed korozją. Z reguły

niemożliwe jest zupełne wyeliminowanie zniszczeń korozyjnych, chociaż zwykle daje się

zmniejszyć znacznie szybkość i rozmiary korozji. Do głównych środków zabezpieczających

przed korozją należą:

dobór składu chemicznego stopów pracujących w warunkach korozji,

ochrona katodowa,

ochrona protektorowa,

ochrona anodowa,

stosowanie inhibitorów,

powłoki i warstwy ochronne,

ograniczenie oddziaływania środowiska korozyjnego.

1.1. ZASADY DOBORU SKŁADU CHEMICZNEGO STOPÓW WCELU

ZWIĘKSZENIA ODPORNOŚCI NA KOROZJĘ:

a) Elektrochemiczną

Podatność metali i stopów na korozję elektrochemiczną jest zależna od składu chemicznego

i struktury fazowej stopu. Odpowiedni dobór składu chemicznego może spowodować

przesunięcie standardowego potencjału elektrodowego stopu do dodatnich wartości,

zapewniając wysoką odporność na korozję. Działanie takie wywołuje np. dodatek ok. 13% Cr

w stali.

Wysoką odporność na korozję elektrochemiczną wykazują stopy lub metale jednofazowe,

gdyż nie występują na ich powierzchni mikroogniwa między dwiema fazami. Dążenie do

uzyskania struktury jednofazowej stanowi więc jedną z zasad komponowania składów

chemicznych stopów odpornych na korozję elektrochemiczną.

b) Gazową

Skład chemiczny stopu i jego zdolność do tworzenia zgorzeliny, która odgrywa jednocześnie

rolę warstwy ochronnej, należy do najistotniejszych czynników decydujących o przebiegu

korozji gazowej. Dobre własności ochronne wykazuje zgorzelina w postaci ciągłej warstwy

jednofazowej związku – np. BX – utworzona na powierzchni stopu przez dodatek stopowy

o znacznym powinowactwie chemicznym z utleniaczem. Dodatkami takimi są np. Zn, Al, Si,

Cr, Be i Mg. Istotne jest przy tym, by związek BX ściśle przylegał do metalicznego rdzenia

i nie tworzył niskotopliwych eutektyk z innymi produktami korozji. Warstwa ochronna, której

skład fazowy zależy od rodzaju stopu, nie powinna również wykazywać pęknięć

i mikroszczelin, umożliwiających dyfuzję cząstkową i dysocjacyjny przebieg tworzenia

zgorzelin wielowarstwowych.

Kamil Makowski 1BHP r. 2013/2014 sem. I

9

W niektórych przypadkach skład stopu należy dobierać tak, aby w wyniku działania tlenu

w stopie występowała strefa utleniania wewnętrznego polepszająca żaroodporność. Niekiedy

skład stopu należy dobierać w taki sposób, aby zostało zapewnione utworzenie

w zewnętrznej warstwie zgorzeliny ścisłej strefy związków typu spineli, utrudniających

dyfuzję utleniacza. Może to ponadto polepszyć żaroodporność stopu.

Jednocześnie liczne dodatki stopowe sprzyjają przyspieszeniu przebiegu korozji. Przykładem

może być węgiel jako podstawowy składnik stopowy stali, decydujący o uzyskiwaniu przez te

stopy wymaganych własności mechanicznych. Selektywne utlenianie węgla powoduje

odwęglenie, natomiast przewaga utleniania żelaza wpływa na dodatkowe nawęglenie stali.

W obydwu przypadkach powoduje to zmianę jej składu fazowego, własności fizycznych

i mechanicznych oraz wielokrotnie przyspieszone zużycie eksploatacyjne w warunkach

korozji.

1.2. OCHRONA KATODOWA

Do najważniejszych metod ochrony przed korozją należy ochrona katodowa.

Metodą tą można chronić:

stale, miedź, ołów, mosiądze, pracujące w roztworach wodnych lub glebie,

metale i stopy pasywne, takie jak aluminium lub stal odporna na korozję, podlegające

korozji wżerowej,

metale i stopy, takie jak mosiądze, stale odporne na korozję, stale niskowęglowe,

magnez i aluminium, ulegające korozji naprężeniowej,

metale i stopy, ulegające korozji zmęczeniowej,

stale kwasoodporne i duraluminium, ulegające korozji międzykrystalicznej,

mosiądze, podlegające odcynkowaniu.

Metodę ochrony katodowej stosuje się do rurociągów i kabli podziemnych, a także śluz,

skraplaczy, okrętów, zbiorników na wodę, doków pływających i urządzeń chemicznych.

Ochrona katodowa polega na polaryzacji zewnętrznym prądem metalu, na powierzchni

którego występują lokalne ogniwa korozji elektrochemicznej.

Rys. 4 Ochrona katodowa - schemat układu elektrycznego

Prąd ze źródła prądu stałego B (rys. 4) płynie przez elektrodę pomocniczą – anodę,

z dowolnego metalu i elektrolit do metalu korodującego, a następnie do źródła prądu.

W wyniku polaryzacji elektrody katodowe występujące na powierzchni metalu korodującego

osiągają potencjał anody ogniwa otwartego. Następuje zatem wyrównanie potencjału na całej

powierzchni metalu i nie występuje przepływ prądu korozyjnego, a zatem nie przebiega

korozja. Przykład ochrony katodowej rurociągu przedstawiono schematycznie na rysunku 5.

Kamil Makowski 1BHP r. 2013/2014 sem. I

10

Rys. 5 Schematy ochrony katodowej

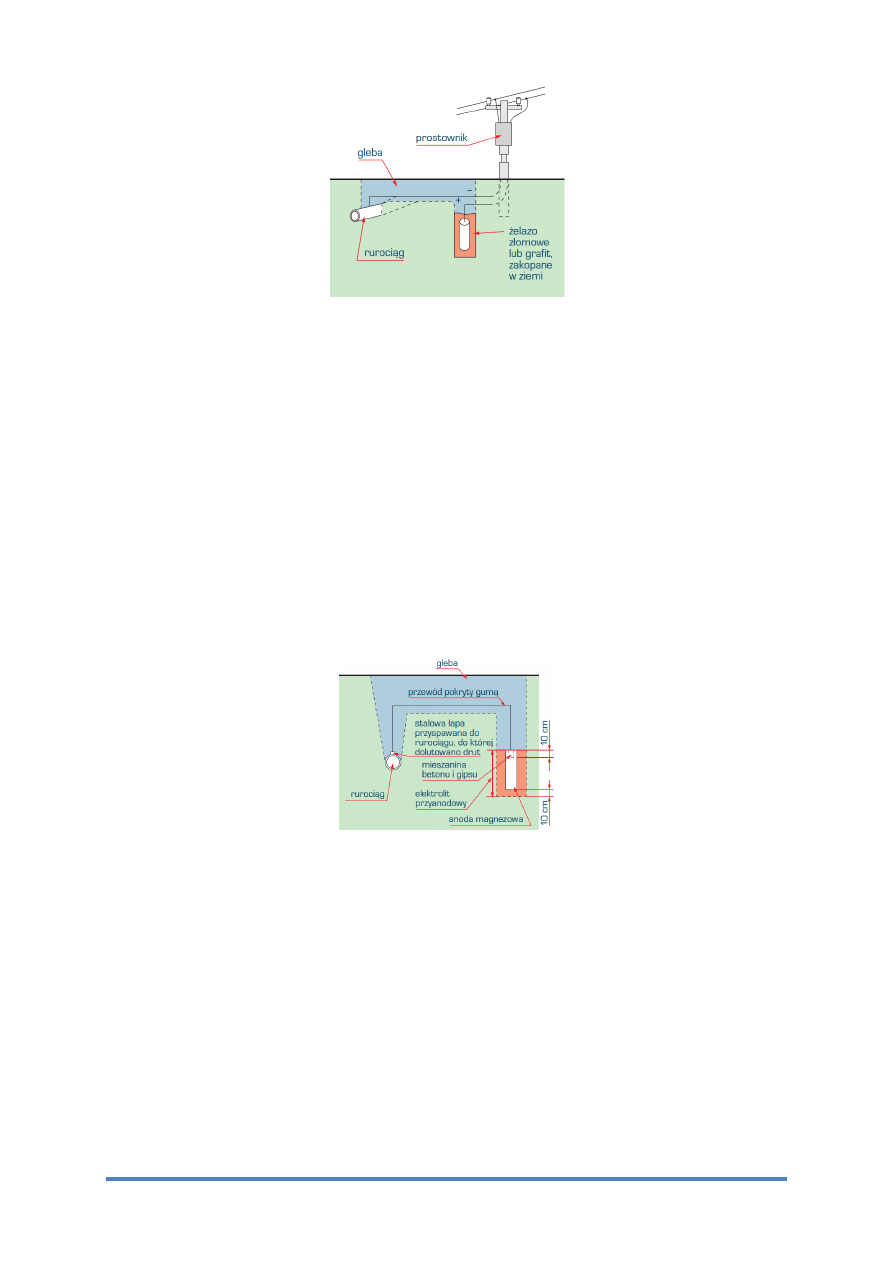

1.3. OCHRONA PROTEKTOROWA

Ochrona protektorowa jest odmianą ochrony katodowej. Jeżeli zewnętrzna elektroda

charakteryzuje się niższym standardowym potencjałem elektrodowym w szeregu

napięciowym niż chroniony metal, nie trzeba stosować zewnętrznego źródła prądu stałego.

Anoda taka, zwana protektorową, którą zwykle stanowi magnez, cynk lub aluminium,

wykazuje w stosunku do stali niewielką różnicę potencjału, np. w wodzie morskiej od

ok. –1,3 Vdla Mg do –0,8 Vdla Zn.

Jedna anoda protektorowa umożliwia ochronę niewielkiej tylko powierzchni metalu.

W zależności od rezystancji środowiska korozyjnego należy więc stosować odpowiednio dużą

liczbę anod protektorowych.

Przykład zastosowania protektorowej anody magnezowej chroniącej rurociąg przedstawiono

na rysunku 6.

Rys. 6

Schematy ochrony protektorowej rurociągu zakopanego w ziemi (według H.H. Uhliga)

.

1.4. OCHRONA ANODOWA

Metale przejściowe i ich stopy łatwo ulegające pasywacji mogą być skutecznie chronione,

gdy są anodą, a ich potencjał osiąga wartość odpowiadającą obszarowi pasywnemu zgodnie

z krzywą potencjostatyczną. Potencjał pasywny jest regulowany automatycznie za pomocą

potencjostatu.

Ochrona anodowa znacznie zmniejsza szybkość korozji, lecz nie powoduje jej całkowitego

ustania. Metodą tą mogą być chronione zbiorniki i cysterny do przewozu i magazynowania

kwasów siarkowego i fosforowego, wodorotlenków oraz roztworów soli, np. siarczanów.

Ochrony anodowej nie można stosować w przypadku działania na stale kwasu solnego

i roztworów wodnych chlorków. Ochrona anodowa nie może być stosowana do cynku,

manganu, srebra, miedzi i ich stopów.

Kamil Makowski 1BHP r. 2013/2014 sem. I

11

1.5. INHIBITORY

Inhibitorem jest nazywana substancja chemiczna, która po dodaniu do środowiska

korozyjnego wpływa na zmniejszenie szybkości korozji. W zależności od sposobu działania

rozróżnia się: pasywatory, inhibitory niepasywujące, np. trawienia, oraz inhibitory lotne.

a) Pasywatory

Pasywatorami są np. jony występujące w roztworach chromianów CrO

4

2–

, azotynów NO

2

–

,

molibdenianów MoO

4

2–

, wolframianów WO

4

2–

, żelazianów FeO

4

2–

, lub nadtechnetanów

TeO

4

–

. Po zetknięciu się z powierzchnią metalu chronionego przed korozją pasywatory

wywołują na powierzchni anodowej dużą gęstość prądu, tak że zostaje przekroczony prąd

krytyczny powodujący pasywację metalu.

b) Inhibitory trawienia

Inhibitorami trawienia są zwykle związki organiczne zawierające grupy z N, S i OH oraz

aminy. Inhibitory te wpływają w niewielkim stopniu na potencjał korozyjny. Tworzą na

powierzchni metalu bardzo cienkie zaadsorbowane warstwy, hamujące rozpuszczanie się

metalu. Adsorpcja przebiega zarówno w obszarach katodowych, jak i anodowych,

a polaryzacja ma charakter mieszany, z tym że prąd korozyjny jest przesuwany do znacznie

mniejszych wartości. Przykładowo – inhibitorami dodawanymi do środowisk działających na

stale są: jodek chinolinowy, tolilotiomocznik, siarczek propylu, dwuamyloamina

i formaldehyd.

c) Inhibitory lotne

Inhibitory lotne to substancje o odpowiednio małej prężności par, które tworzą na

powierzchni metalu warstwę zaadsorbowaną, zabezpieczającą przed dostępem wody lub

tlenu. Należą do nich azotyn dwucykloheksyloaminy, węglan cykloheksyloaminy oraz

mieszanina mocznika i azotynu sodowego. Środki te są używane do czasowego

zabezpieczenia przed korozją takich elementów, jak np. łożyska kulkowe i umożliwiają ich

stosowanie bez czyszczenia.

Konieczność utrzymania wymaganej prężności par inhibitora lotnego wymaga stosowania

szczelnych opakowań, np. z papieru impregnowanego.

1.6. ŚRODKI KONSERWACYJNE

Podobny wpływ jak inhibitory trawienia wywierają oleje, smary lub woski z odpowiednimi

dodatkami organicznymi, stosowane jako środki do zabezpieczania przed korozją elementów

stalowych w czasie transportu i magazynowania. Związki organiczne dodawane do środków

konserwacyjnych są adsorbowane na powierzchni i tworzą cienką warstwę zabezpieczającą

przed korozją.

Kamil Makowski 1BHP r. 2013/2014 sem. I

12

2. POWŁOKI I WARSTWY OCHRONNE

Powszechnym sposobem zabezpieczania przed korozją, i to zarówno elektrochemiczną jak

i chemiczną, jest stosowanie powłok ochronnych. W zależności od użytych na nie materiałów

rozróżnia się:

powłoki metalowe,

powłoki nieorganiczne,

powłoki organiczne.

2.1 POWŁOKI METALOWE

Powłoki metalowe mogą być uzyskane następującymi sposobami:

galwanicznie – z wodnych roztworów lub z roztopionych soli,

chemicznie – w wyniku reakcji wymiany,

natryskowo,

naparowywaniem w próżni,

metodą platerowania wybuchowego lub przez walcowanie,

dyfuzyjnie – z proszków stopionych metali, z fazy gazowej lub lotnych związków

metali.

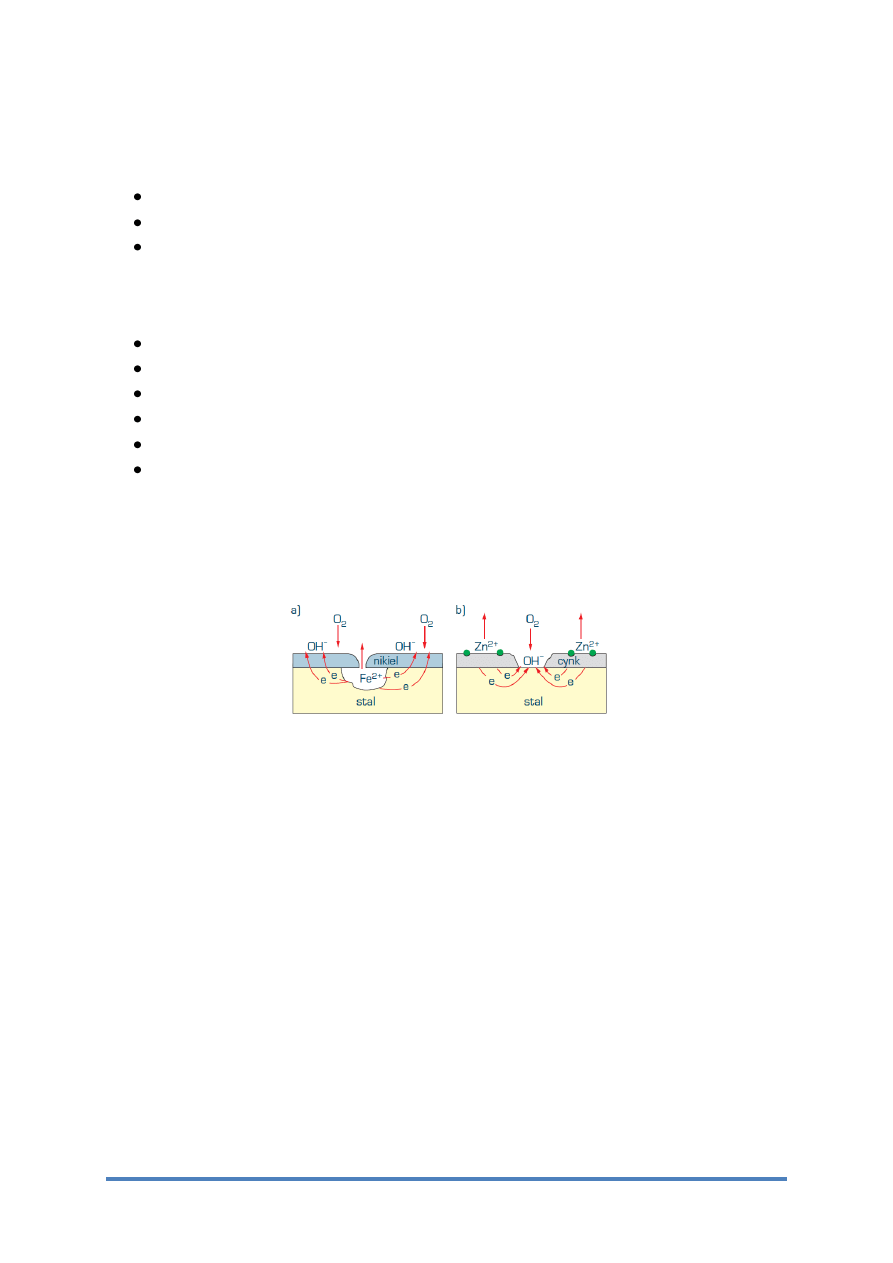

Powłoki metalowe są stosowane do ochrony przed korozją elektrochemiczną i chemiczną.

W przypadku korozji elektrochemicznej powłoki mogą być szlachetne, czyli katodowe, lub

protektorowe, czyli anodowe.

Rys. 7 Schemat ogniw korozyjnych tworzących się w przypadku uszkodzenia powłoki

ochronnej a) katodowej z niklu, b) anodowej z cynku

Powłoki szlachetne, np. na stali – niklowe, srebrne, miedziowe, ołowiowe lub chromowe, są

tworzone przez metale o dodatnim lub wyższym standardowym potencjale elektrodowym od

metalu podłoża. Powłoka taka musi być odpowiednio gruba, gdyż w przypadku odsłonięcia

metalu podłoża przez pory w powłoce – wskutek powstawania ogniwa metal podłoża – metal

powłoki (rys.7) – bardzo intensywnie przebiega korozja elektrochemiczna.

Powłoki protektorowe, np. na stali – cynkowe, kadmowe, a w niektórych środowiskach także

aluminiowe

lub

cynowe,

powodują

ochronę

katodową

metalu

podłoża.

Warunkiem skuteczności ochrony jest trwały styk powłoki z metalem podłoża oraz

odpowiednio wysoki prąd płynący w utworzonym ogniwie galwanicznym od powłoki do

metalu podłoża (rys. 7). Grubość powłoki decyduje o czasie ochrony katodowej podłoża.

W roztworach o dużym przewodnictwie elektrycznym, np. w wodzie morskiej, ochrona

powłoki jest skuteczna w znacznej odległości od powłoki, nawet do kilku metrów. W wodzie

miękkiej lub destylowanej, bardzo słabo przewodzącej prąd, gęstość prądu katodowego

zwykle maleje wraz ze zwiększeniem odległości od powłoki, nie zapewniając skutecznej

ochrony przed korozją, gdy nieciągłości powłoki wynoszą kilka milimetrów.

Kamil Makowski 1BHP r. 2013/2014 sem. I

13

W przypadku korozji chemicznej warstwa powłoki, podobnie jak zgorzelina o własnościach

ochronnych, powinna cechować się dobrą zwartością i przyczepnością do podłoża. Ponadto

dyfuzja składników środowiska korozyjnego, metalu chronionego i powłoki w warstwie

powłoki powinna być mała. Na powłoki te są stosowane pierwiastki, które na powierzchni

chronionego metalu tworzą warstwy związków ulegające selektywnemu utlenianiu. Dzięki

temu na powierzchni powłoki powstaje ochronna warstwa tlenków.

Korzystnymi własnościami charakteryzują się powłoki, na powierzchni których powstają

złożone tlenki typu spineli.

Ochronne działanie powłoki metalowej zależy od jej grubości. W wysokiej temperaturze

własności ochronne powłoki zmieniają się w wyniku zachodzących reakcji chemicznych oraz

dyfuzji. Przykłady niektórych powłok odpornych na utlenianie w wysokiej temperaturze oraz

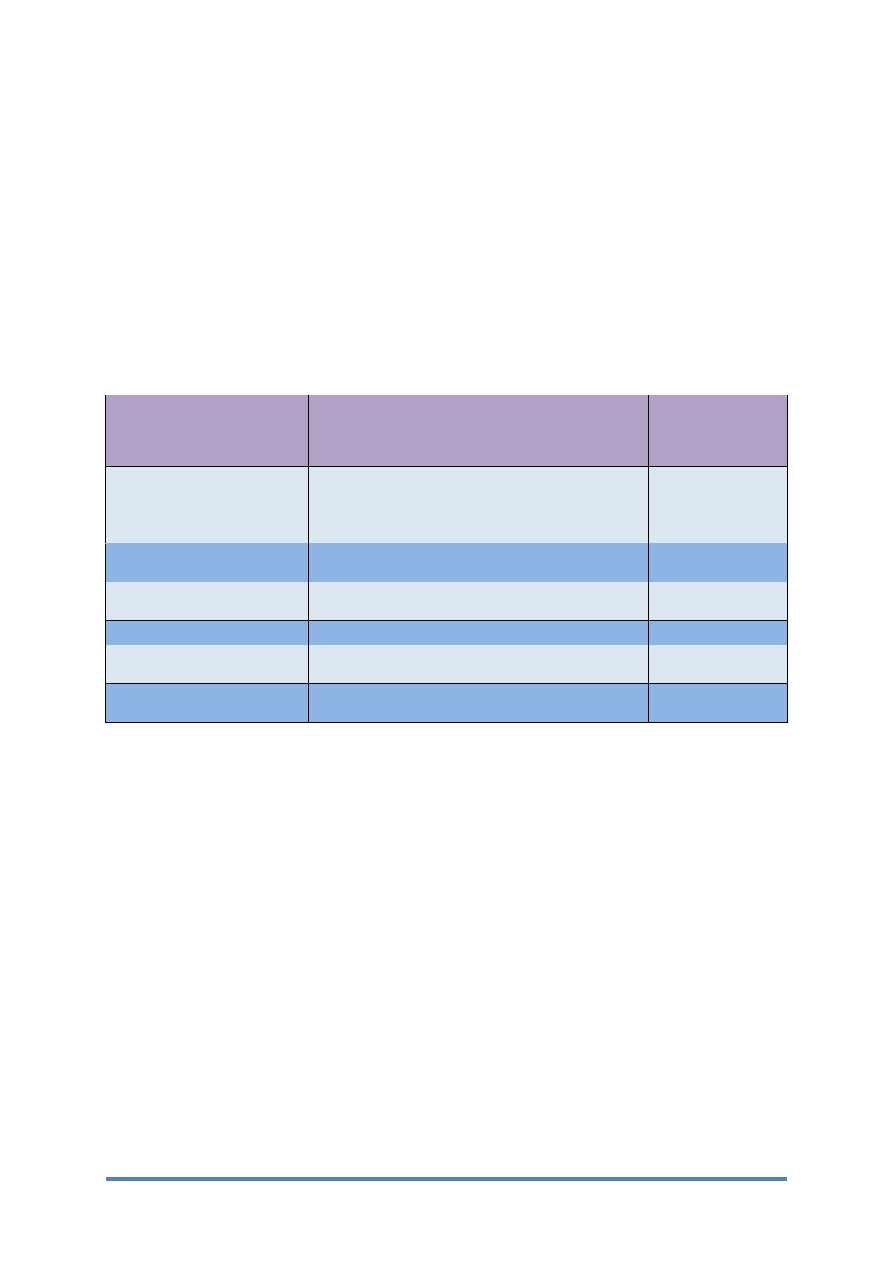

najczęściej stosowane metody ich otrzymywania podano w tablicy 1.

Rodzaj powłoki

Metoda otrzymywania

Temperatura

przyspieszonego

utleniania, [°C]

Aluminiowa

zanurzanie w roztopionym metalu, metalizacja

natryskowa, powlekanie farbami aluminiowymi i

wyżarzanie dyfuzyjne, powlekanie

galwaniczne,nakładanie z fazy gazowej

500 ÷1100

Chromowa

powlekanie galwaniczne, nakładanie z fazy

gazowej

1100÷1700

Niklowa

powlekanie galwaniczne, chemiczne z fazy

gazowej, metalizacja natryskowa

1100÷1400

Krzemowa

nakładanie z fazy gazowej

1100÷1400

Chromowo–niklowa

powlekanie galwaniczne z wyżarzaniem

dyfuzyjnym, nakładanie z fazy gazowej

>1150

Chromowo–aluminiowo–

niklowa

nakładanie z fazy gazowej, galwaniczne z

wyżarzaniem dyfuzyjnym

>1150

Tabl. 1 Przykłady powłok odpornych na utlenianie w wysokiej temperaturze

2.2. POWŁOKI NIEORGANICZNE

Najczęściej stosowanym rodzajem powłok nieorganicznych są powłoki ceramiczne. Powłoki

z emalii szklistych chronią materiały metalowe, głównie stal, a także wolfram, molibden

i tytan, przed korozją w wielu środowiskach.

Bardzo dobre własności powłok ceramicznych polegają na całkowitej nieprzepuszczalności

dla wody i tlenu. Stosuje się je w celu zabezpieczenia przed utlenianiem w temperaturze nie

wyższej niż ok. 750°C, np. w układach wylotowych silników lotniczych, naczyniach

kuchennych, a także w celu zapobieżenia korozji elementów pracujących w glebach.

Na stali często są stosowane warstwy fosforanowe, uzyskiwane w roztworze ortofosforanów

cynku lub magnezu, na które następnie nakłada się warstwy malarskie.

Warstwy ochronne zapobiegające przede wszystkim korozji gazowej mogą być tworzone

przez wysokotopliwe tlenki, a także cermetale oparte na układach równowagi metale–tlenki,

uzyskiwane metodą metalurgii proszków. Powłoki tlenkowe i z cermetali mogą być

nanoszone metodą natryskiwania płomieniowego lub plazmowego.

Kamil Makowski 1BHP r. 2013/2014 sem. I

14

2.3. POWŁOKI ORGANICZNE

Powszechnie stosowany sposób zapobiegania korozji, zwłaszcza elektrochemicznej, polega

na pokrywaniu metalu powłokami malarskimi, stanowiącymi mieszaninę nierozpuszczalnych

cząstek pigmentów w nośniku organicznym lub wodzie. Nośniki olejowe w zetknięciu

z tlenem polimeryzują, żywice syntetyczne polimeryzują lub wysychają przez odparowanie

rozpuszczalnika, tworząc na powierzchni cieniutką błonę zapobiegającą korozji. Warstwy

malarskie powinny stanowić barierę dla dyfuzji par gazów, wykazywać własności inhibitora

korozji oraz dużą trwałość. Własności te są poprawiane przez odpowiednio dobrane

pigmenty.

Uzyskanie wymaganej odporności na korozję wymaga szczególnie starannego nałożenia

powłok malarskich oraz unikania mechanicznego ich zdzierania podczas eksploatacji.

Elementy metalowe można zabezpieczyć przed działaniem ciekłych i gazowych środowisk

korozyjnych również przez pokrycie warstwą gumy lub tworzyw sztucznych. Rury

przeznaczone dla przemysłu chemicznego oraz okrętownictwa są powlekane elektrostatycznie

tworzywami sztucznymi. Blachy powlekane tworzywami sztucznymi również znajdują coraz

szersze zastosowanie. W ochronie przed korozją są stosowane takie tworzywa sztuczne, jak

policzterofluoroetylen (teflon), polietylen, polichlorek winylu, kauczuk neoprenowy, żywice

epoksydowe oraz komponenty poliuretanowe.

3. INNE SPOSOBY ZAPOBIEGANIA KOROZJI

Ochrona przed korozją może polegać również na ograniczeniu oddziaływania środowiska

korozyjnego na pracujące elementy maszyn i urządzeń. Przykładem może być odpowiednie

uzdatnienie wody stosowanej w urządzeniach energetycznych, głównie w kotłach. Podobnie,

tworzenia się zgorzeliny, np. w procesach obróbki cieplnej, można uniknąć przez

zastosowanie atmosfer ochronnych w urządzeniach do obróbki cieplnej.

***

Wyszukiwarka

Podobne podstrony:

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

wyklad 12nowy procesy elektrodowe i korozja

KOROZJA BIOLOGICZNA II

korozja i tarcie

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

14 Korozja metali i stopów

1 2085 (2316+S) odporna na korozję na formy

korozja teoria

korozja teoria(1)

21 Wykonywanie zabezpieczeń przed korozją biologiczną i działaniem ognia

Korozja metali, Energetyka, Chemia

Korozja betonu, budownictwo pk, sem 1, chemia

Inhibitory korozji metali

egzamin korozja mat bud

karta oceny ryzyka zaw na hałas i drgania mechaniczne

Standardowe has a Bios

KorozjaV2

MK7 Naprawa korozji polki akumulatora i wentylatora nawiewu

więcej podobnych podstron