Ćwiczenie

Usuwanie fenoli ze ścieków przemysłowych w procesie sorpcji dynamicznej

1. Cel i zakres badań technologicznych

Celem ćwiczenia jest ocena efektywności procesu sorpcji dynamicznej do usuwania fenoli ze

ścieków przemysłowych. Zakres ćwiczenia obejmuje:

- wykonanie oznaczeń zawartości fenoli w ściekach surowych i po procesie filtracji

- wyznaczenie ilość stopni sorpcji koniecznych do oczyszczenia ścieków,

- określenie wpływu czasu kontaktu ścieków ze złożem sorpcyjnym na końcową zawartością

fenolu.

2. Część doświadczalna

A. Analiza ścieków surowych

W ściekach surowych należy wykonać oznaczenie stężenia fenoli metodą kolorymetryczną.

B. Przebieg procesu technologicznego

Proces technologiczny sorpcji dynamicznej będzie prowadzony na w układzie czterech

połączonych szeregowo filtrów sorpcyjnych wypełnionych węglem aktywnym. W

odstępstwach 30 minut pracy układu technologicznego należy pobierać próbki ścieków po

każdym filtrze, w których należy wykonać oznaczenie zawartości fenoli metodą

kolorymetryczną.

3. Opracowanie wyników i wniosków z przeprowadzonych badań

Uzyskane wyniki należy przedstawić tabelarycznie.

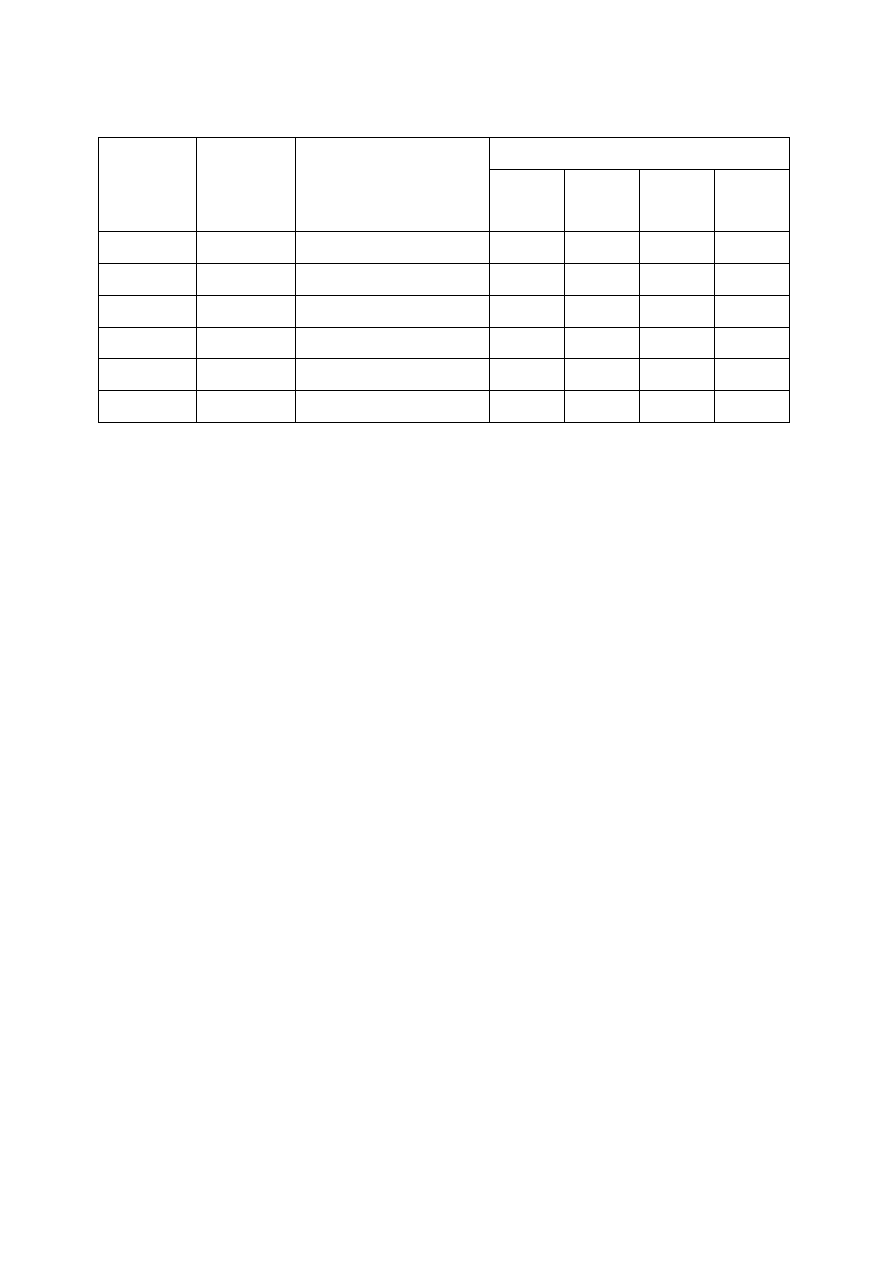

Tabela 1. Wyniki sorpcji dynamicznej fenoli na węglu aktywnym

Czas

filtracji

min.

Objętość

filtratu

dm

3

Stężenie fenolu w

ściekach surowych

[mg/dm

3

]

Stężenie fenolu po filtrze [mg/dm

3

]

1

2

3

4

30

60

90

120

150

180

Wyniki należy również przedstawić graficznie w postaci następujących wykresów:

- zależność pomiędzy czasem kontaktu ścieków ze złożem sorpcyjnym a końcową

zawartością fenolu,

- zależność pomiędzy początkowym stężeniem fenolu a jego zawartością w ściekach po

procesie sorpcji,

- zależność pomiędzy czasem procesu a końcową zawartością fenolu.

Ponadto należy obliczyć ilość fenolu zabsorbowanego poprzez kolejne filtry w czasie trwania

procesu. W omówieniu wyników przeprowadzić dyskusję wyników oraz wskazać konieczną

ilość stopni sorpcji do oczyszczenie ścieków aby mogły być wprowadzone do kanalizacji.

Wprowadzenie teoretyczne do ćwiczenia

„Usuwanie fenoli ze ścieków przemysłowych w procesie sorpcji dynamicznej”

Proces sorpcji jest wykorzystywany do usuwania ze ścieków detergentów, pestycydów, fenoli

i ich pochodnych, metali ciężkich oraz wielu złożonych związków organicznych.

W zależności od sposobu prowadzenia procesu rozróżnia się:

sorpcję statyczną,

sorpcję dynamiczną.

Proces sorpcji w warunkach w warunkach dynamicznych jest realizowany w filtrach

sorpcyjnych, przy użyciu sorbentu

.

W czasie przepływu ścieków przez warstwę sorpcyjną

cząsteczki zanieczyszczeń w wyniku kontaktu z powierzchnią sorbentu ulegają zjawisku

adsorpcji. Przez adsorpcję rozumie się przenikanie pochłanianych zanieczyszczeń (sorbatu)

do wnętrza sorbentu. Adsorpcja oznacza proces zachodzący na granicy dwóch faz i

wywołujący zmianę stężenia w warstwie powierzchniowej w odniesieniu do stężenia w głębi

układu. W przypadku gdy siłami utrzymującymi cząstki zaadsorbowane na powierzchni

sorbentu są siły Van der Waalsa mówi się o adsorpcji fizycznej. Natomiast adsorpcje

zachodzące pod wpływem sił chemicznych nosi nazwę adsorpcji chemicznej lub

chemisorpcji. Podczas adsorpcji z roztworów zachodzą oba rodzaje adsorpcji. Jednak

głównym rodzajem adsorpcji ze ścieków jest adsorpcja fizyczna.

Ciało stałe, na którego powierzchni zachodzi adsorpcja, nazywa się sorbentem, a substancja

adsorbowana sorbatem.

Filtry sorpcyjne mogą być wypełnione sorbentem granulowanym, formowanym lub łamanym.

Zaletą instalacji filtracyjnych jest prostota konstrukcji i łatwość obsługi, wymagają jednak

one stałych obserwacji warunków (kinetyki) przebicia. Poprzez zjawisko przebicia rozumie

się zmiany w czasie stężenia sorbatu w filtracie. Przy prawidłowo pracującym filtrze przez

określony czas stężenie sorbatu w filtracie jest równe lub bliskie zeru. Od pewnego momentu

stężenie sorbatu w filtracie zaczyna gwałtownie rosnąć, aż do uzyskania wartości równej

w ściekach surowych. Zmiana stężenia w filtracie w zależności od czasu nosi nazwę krzywej

przebicia.

Obecnie jest wiele rozwiązań technicznych filtrów sorpcyjnych. Rozróżnia się filtry z uwagi

na przepływ:

filtry o przepływie grawitacyjnym,

filtry o przepływie ciśnieniowym.

Ponadto filtry sorpcyjne w zależności od wymagań technologicznych mogą pracować:

pojedynczo,

w układzie szeregowym,

w układzie równoległym,

w układzie mieszanym.

Węgiel aktywny stosowany jako wypełnienie filtrów sorpcyjnych jest otrzymywany

w procesie karbonizacji i aktywacji materiałów głównie pochodzenia roślinnego. Produktem

procesu karbonizacji, tj. ogrzewania węgla bez dostępu powietrza i bez udziału czynników

chemicznych, jest praktycznie nieaktywny adsorpcyjnie materiał o niewielkiej powierzchni

właściwej. Materiał o dużej porowatości i silnie rozwiniętej powierzchni - setek m

2

/g, a nawet

powyżej kilku tysięcy m

2

/g, jest otrzymywany z karbonizatu w procesie jego aktywacji. Taki

sorbent, mający silnie rozbudowany system porów, nazywa się węglem aktywnym. Przez

aktywację rozumie się procesy, które prowadzą do rozwinięcia powierzchni wewnętrznej

ciała stałego przez rozbudowanie istniejącej już pierwotnie struktury kapilarnej lub jej

modyfikację. Ze względu na budowę układu kapilarnego, ciała stałe można podzielić na:

porowate - mające silnie rozbudowany system porów, ich powierzchnia właściwa jest

sumą powierzchni zewnętrznej i wewnętrznej, przy czym powierzchnia wewnętrzna

jest wielokrotnie większa od powierzchni zewnętrznej. Oprócz tego, wskutek

występujących specyficznych krzywizn porów, ciała porowate mają zwiększony

potencjał adsorpcyjny, dzięki czemu posiadają zdolność w większym lub mniejszym

stopniu, wiązania (adsorbowania) z otoczenia cząsteczek, atomów lub jonów.

nieporowate - mające niewielką powierzchnię właściwą, związaną głównie z

powierzchnią zewnętrzną, którą można zwiększyć przez rozdrobnienie tych substancji.

Dobór surowca do produkcji węgla aktywnego jest zagadnieniem bardzo istotnym.

Podstawowe własności otrzymywanych węgli aktywnych, takie jak budowa i wielkość układu

kapilarnego, wytrzymałość mechaniczna czy zdolności adsorpcyjne, w dużej mierze zależą od

użytych surowców. Materiał węglowy przeznaczony do produkcji węgli aktywnych powinien

się charakteryzować:

małą zawartością części lotnych,

wysoką zawartością węgla pierwiastkowego,

określoną porowatością,

odpornością mechaniczną na rozkruszanie i ścieranie.

Materiałami wyjściowymi w otrzymywaniu węgli aktywnych mogą być:

węgiel kamienny,

węgiel brunatny,

antracyt,

torf,

materiały pochodzenia drzewnego,

pestki i łupiny niektórych owoców,

polimery naturalne i syntetyczne.

Wytwarzaniem węgli aktywnych w Polsce zajmują się w kraju dwie wytwórnie:

GRYFSKAND sp. z o.o., Zakład produkcyjny w Hajnówce oraz CARBON sp. z o.o., w

Raciborzu.

Wyszukiwarka

Podobne podstrony:

cwiczenie9 id 125928 Nieznany

cwiczenia23 id 124959 Nieznany

cwiczenia 4 2 id 124428 Nieznany

Fizjologia Cwiczenia 3 id 17436 Nieznany

cwiczenie 4 2 id 125411 Nieznany

cwiczenie 9 id 125104 Nieznany

Cwiczenia w szkicowaniu czesc4 Nieznany

Cwiczenia 5 id 124444 Nieznany

opis cwiczenia id 336864 Nieznany

cwiczenie 5 id 101060 Nieznany

Cwiczenie 3 id 125305 Nieznany

CWICZENIE 6 2 id 99618 Nieznany

cwiczenie 5 id 125447 Nieznany

Cwiczenie 6 id 125101 Nieznany

Pascal Cwiczenia praktyczne id Nieznany

cwiczenia2 4 id 124943 Nieznany

cwiczenie 2 id 125220 Nieznany

8 cwiczen ujedrniajacych biust Nieznany

więcej podobnych podstron