Chemia i technologia polimerów

Wykład 8

Polimeryzacja rodnikowa cz. 4

Polimeryzacja rodnikowa

• Wpływ temperatury:

– szybkośd polimeryzacji (propagacji) wzrasta

– masa cząsteczkowa polimeru maleje

• Wpływ ciśnienia:

– zmiana stałej dielektrycznej

– zmiana lepkości i temperatury zeszklenia

Praktyczne (techniczne) metody

prowadzenia polimeryzacji rodnikowej

• Metody prowadzenia polimeryzacji rodnikowej:

– jednofazowe:

• w masie (w bloku)

• w roztworze

– jeżeli polimer jest nierozpuszczalny w środowisku

reakcji:

• polimeryzacja strąceniowa (w bloku lub w roztworze)

– wielofazowe:

• emulsyjna

• suspensyjna (perełkowa, w zawiesinie)

• dyspersyjna

Polimeryzacja w masie

(polimeryzacja blokowa)

• Uczestniczy tylko monomer i inicjator powstaje najmniej

zanieczyszczony produkt.

• Odprowadzenie ciepła może stanowid duży problem techniczny, zwłaszcza

wobec występowania efektu Trommsdorfa-Norrisha.

• Potęgowane jest to lepkością układu, która szybko wzrasta już przy małym

stopniu konwersji.

• Mogą pojawiad się lokalne obszary, w których następuje przegrzanie

degradacja i zabarwienie polimeru, duży rozrzut masy cząsteczkowej.

• Pełna polimeryzacja w masie jest w praktyce prowadzona rzadko.

Otrzymuje się w ten sposób polietylen (małej gęstości) polistyren i

poli(metakrylan metylu).

• Problemy z odprowadzaniem ciepła i wzrostem lepkości rozwiązuje się

prowadząc polimeryzację do małego stopnia polimeryzacji, a następnie

oddziela się nieprzereagowany monomer, który zawraca się do procesu.

• Alternatywnie prowadzi się polimeryzację etapami: do małego stopnia

konwersji monomeru w dużym reaktorze, a do pełnej konwersji w cienkich

warstwach (na nośniku lub w swobodnie opadających strumieniach).

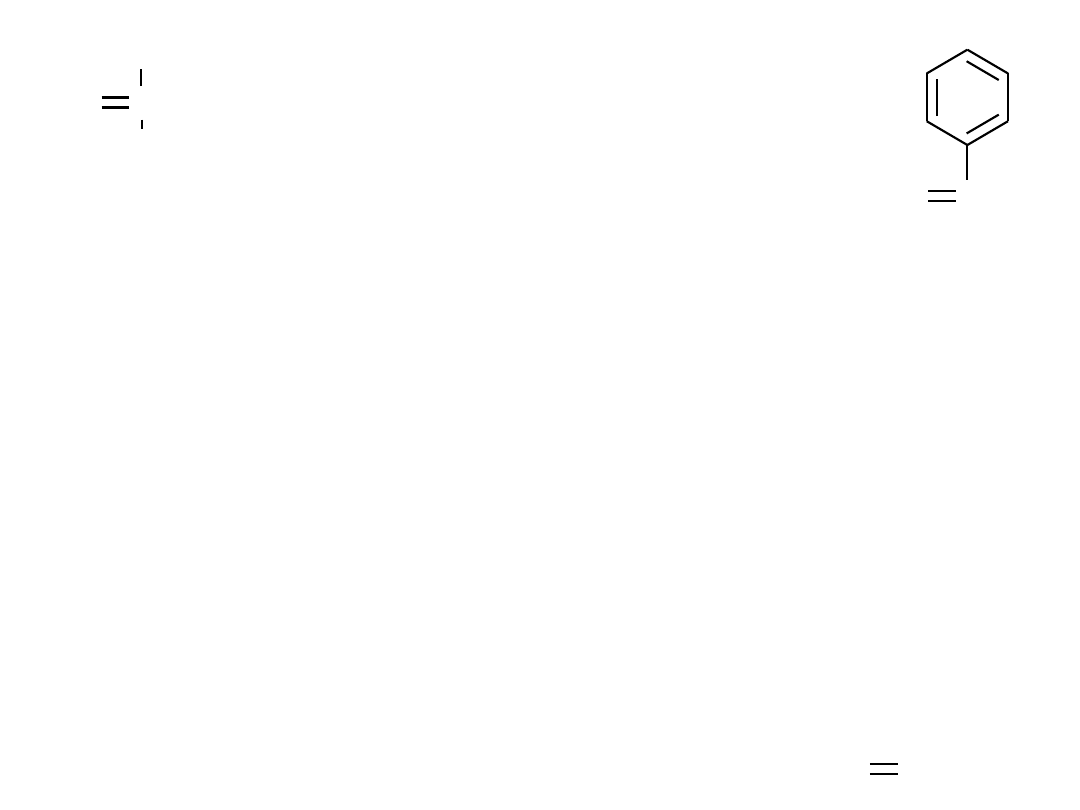

C

H

2

C

COOMe

CH

3

C

H

2

CH

C

H

2

CH

2

Polimeryzacja w roztworze

• Pozwala na ominięcie trudności związanych z

odprowadzeniem ciepła i wzrostem lepkości.

• Obecnośd rozpuszczalnika stwarza inne problemy,

np. :

– występowanie reakcji przeniesienia rodników na

rozpuszczalnik i obniżenie średniej masy

cząsteczkowej;

– zmniejszenie czystości produktu;

– trudności z pełnym usunięciem rozpuszczalnika.

• Metodą tą polimeryzuje się octan winylu,

akrylonitryl i estry kwasu akrylowego.

C

H

2

CH

CN

C

H

2

CH

OCOCH

3

C

H

2

CH

COOR

Polimeryzacja strąceniowa

• Ma miejsce w przypadku, kiedy polimer nie

rozpuszcza się w swoim monomerze

(polimeryzacja w bloku) lub (rzadziej) w

zastosowanym rozpuszczalniku.

• Metodą polimeryzacji strąceniowej (w bloku)

otrzymuje się polimery akrylonitrylu i chlorku

winylu.

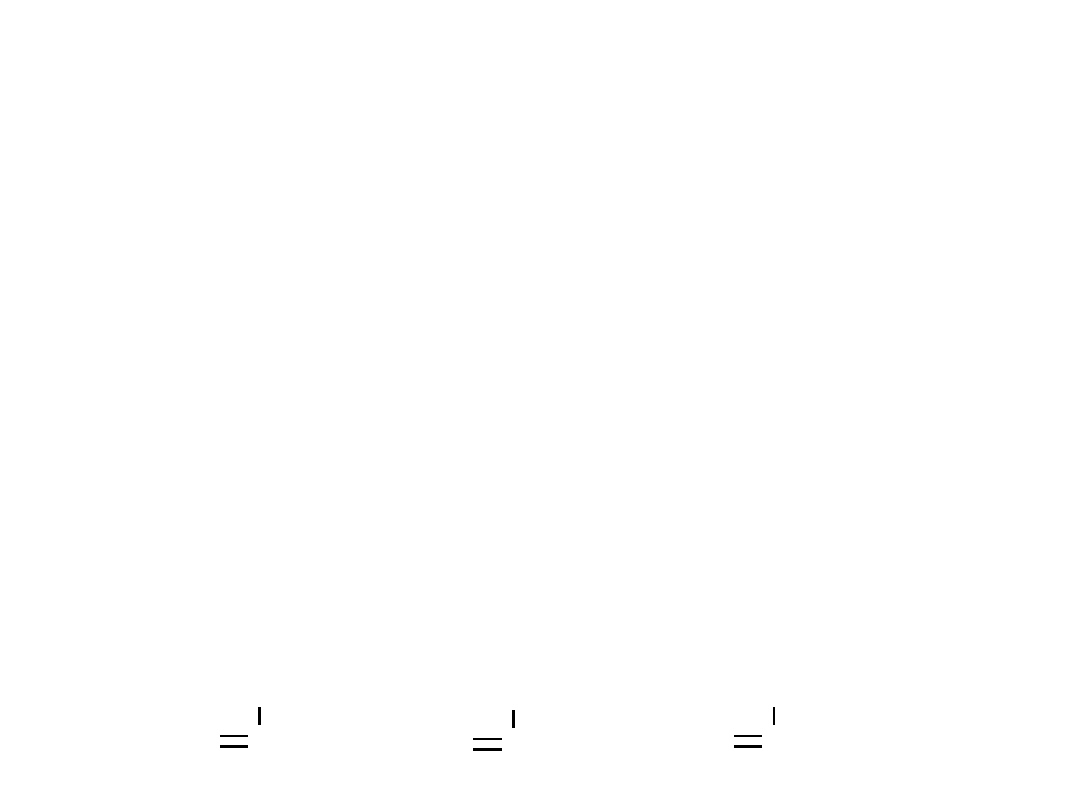

C

H

2

CH

CN

C

H

2

CH

Cl

Polimeryzacja suspensyjna

(zawiesinowa, perełkowa)

• Monomer rozprasza się w wodzie w stosunku obj. od 1 : 1 do 1 : 4,

mieszając układ mechanicznie (efektywne, ale niekoniecznie

intensywne) mieszanie.

• Inicjator rozpuszczony jest w monomerze (fazie organicznej). Każda

kropla o wymiarach 20-500 μm jest miniblokiem, w którym

przebiega polimeryzacja.

• Konieczne jest stosowanie substancji przeciwdziałającej sklejaniu się

kropel monomeru z rozpuszczonym w nim (lub spęcznionym)

polimerze.

• Jako tzw. koloidy ochronne stosuje są polimery rozpuszczalne w

wodzie, np. poli(alkohol winylowy), hydroksypropylocelulozę i inne.

• Jako stabilizator zawiesiny stosuje się także drobno sproszkowane

minerały, np. talk, hydroksyapatyt, trifosforan wapnia i inne związki.

• Wobec monomerów rozpuszczalnych w wodzie stosuje się

odwróconą polimeryzację suspensyjną monomer + woda

rozpraszane są w oleju.

Polimeryzacja dyspersyjna

• Stosowana tylko w małej skali.

• Początkowo układ polimeryzacyjny jest jednofazowy i składa się z

monomeru, rozpuszczalnika organicznego, inicjatora i stabilizatora

wytrącających się cząstek (zwykle polielektrolitu niejonowego,

poli(N-winylopirolidonu), hydroksymetylocelulozy itp.

• Polimer nie rozpuszcza się w mieszaninie i wytrąca, ale cząstki są

stabilizowane i nie łączą się ze sobą, tak jak w polimeryzacji

rozpuszczalnikowo-strąceniowej.

• Polimeryzuje monomer zaabsorbowany w cząstkach wytrąconego

polimeru.

• Cząstki polimeru (kuliste) mają wymiary pośrednie w stosunku do

cząstek polimeru emulsyjnego i suspensyjnego, tj. mają średnicę ok.

1–10 μm.

Polimeryzacja emulsyjna

• Głównymi składnikami układu polimeryzacyjnego są monomer(y), zwykle

nierozpuszczalne lub słabo rozpuszczalne w fazie ciągłej i faza ciągła,

zwykle woda, w stosunku: 70/30 do 40/60 w/w oraz emulgator

(surfaktant, mydło).

• Pozostałe składniki wchodzą na ogół w skład fazy wodnej, a są to inicjator,

często układ redoks (nadtlenek lub wodoronadtlenek i metal o zmiennej

wartościowości, np. Fe

2+

) regulator długości łaocucha i regulatory pH.

• Zalety: Ograniczenie problemów związanych z ciepłem polimeryzacji i

lepkością produktu.

• Produkt (lateks) może byd stosowany bez wydzielania polimeru po

ewentualnym domieszaniu dodatków (np. pigmentu).

• Dzięki różnicom w kinetyce, zwiększenie szybkości polimeryzacji nie

skutkuje zmniejszeniem masy cząsteczkowej.

• Masę cząsteczkową można ograniczyd poprzez dodatek środków

przenoszących łaocuch (chain transfer agents).

• Jednak znaczne zwiększenie masy cząsteczkowej osiągnąd można tylko

przez zmniejszenie stężenia inicjatora.

Skład mieszaniny do emulsyjnej kopolimeryzacji

styrenu i butadienu (kauczuk GR-S)

Składnik

Części wagowe

Styren

Butadien

Woda

Emulgator (Dresinate 731)

Merkaptan n-dodecylu

NaOH

Wodoronadtlenek kumenu

FeSO

4

Na

4

P

2

O

7

10H

2

O

Fruktoza

25

75

180

5

0,5

0,061

0,17

0,017

1,5

0,5

Vanderberg & Hulse 1948

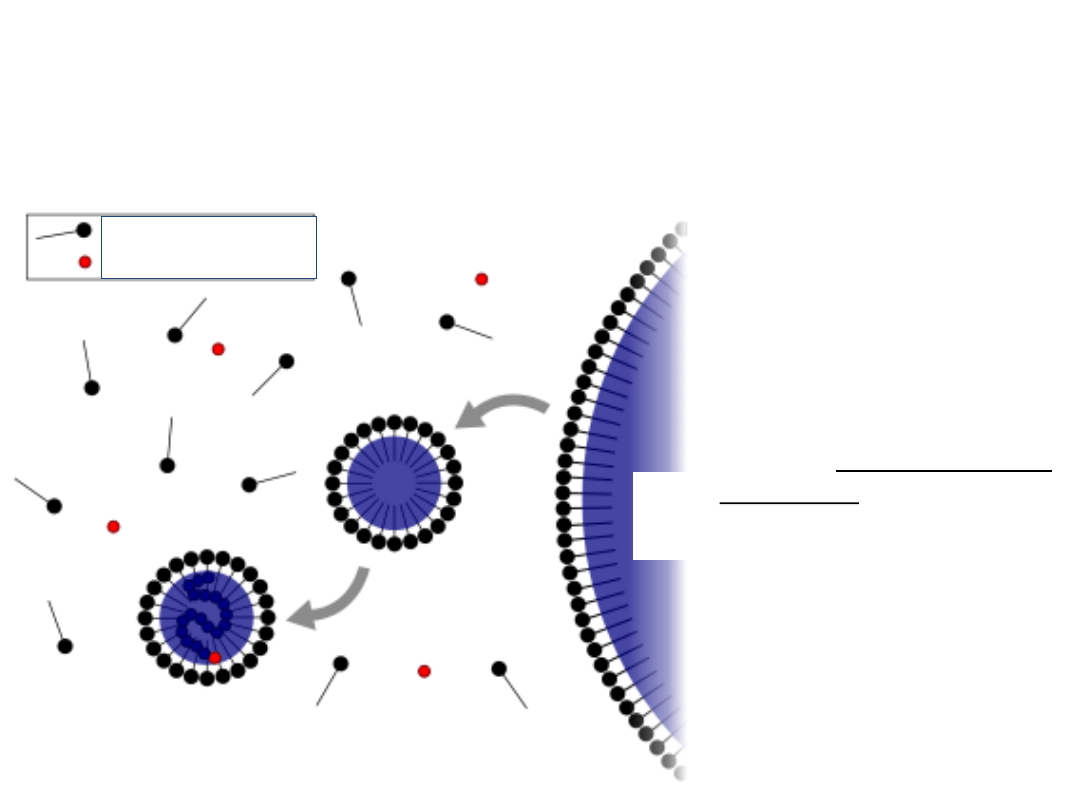

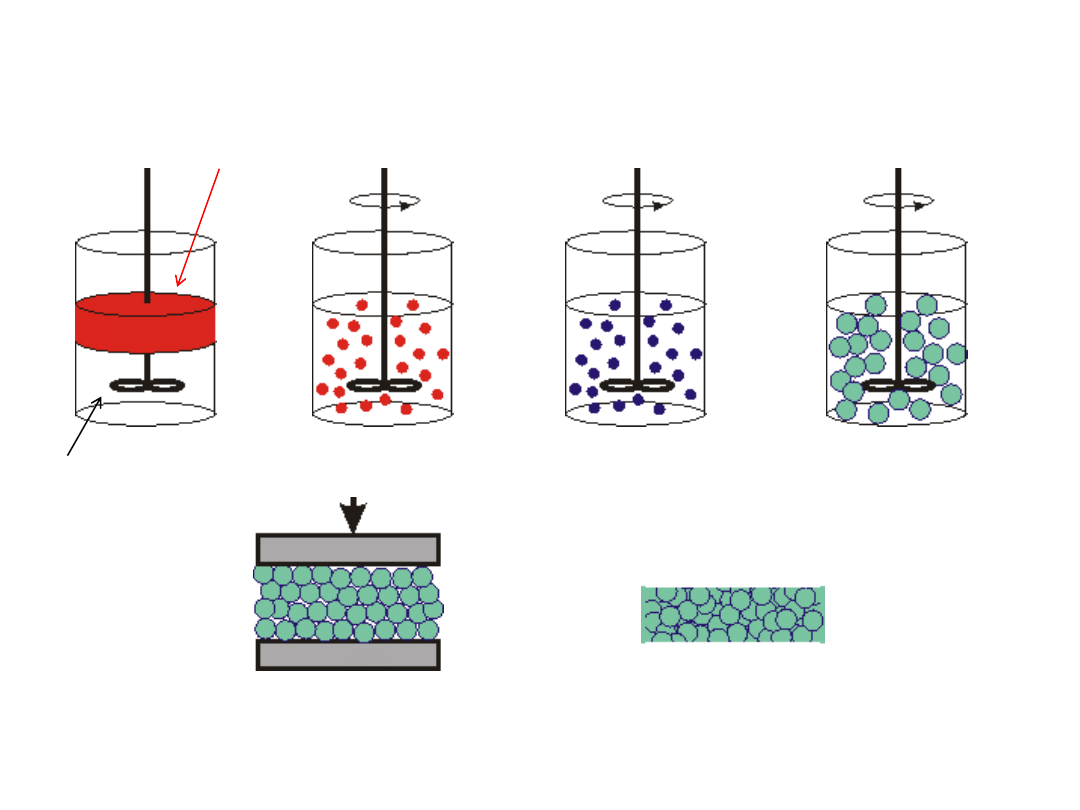

Polimeryzacja emulsyjna

http://en.wikipedia.org/wiki/Emulsion_polymerization

cząsteczka surfaktantu

cząsteczka inicjatora

Formowanie miceli

Kropla

mono

meru

Polimeryzacja

Kluczowym składnikiem jest

emulgator, który, powyżej CMC

tworzy micele. Makrorodniki,

powstałe w fazie wodnej dyfun-

dują do miceli. Łaocuchy rosną

w micelach. Źródłem monome-

ru są zawieszone w wodzie

krople i monomer rozpuszczony

w wodzie. W kroplach polimer

nie powstaje!

Mechanizmy inicjowania:

heterogeniczny (micellar particle

nucleation) i homogeniczny, za-

leżnie od tego, czy rodniki wcho-

dzą do miceli, czy micela obu-

dowuje makrorodnik, rosnący

w fazie wodnej.

CMC – Critical Micellar Concentration

krytyczne stężenie micelarne

Polimeryzacja emulsyjna

sz

yb

koś

d

p

ol

im

er

yz

ac

ji

czas

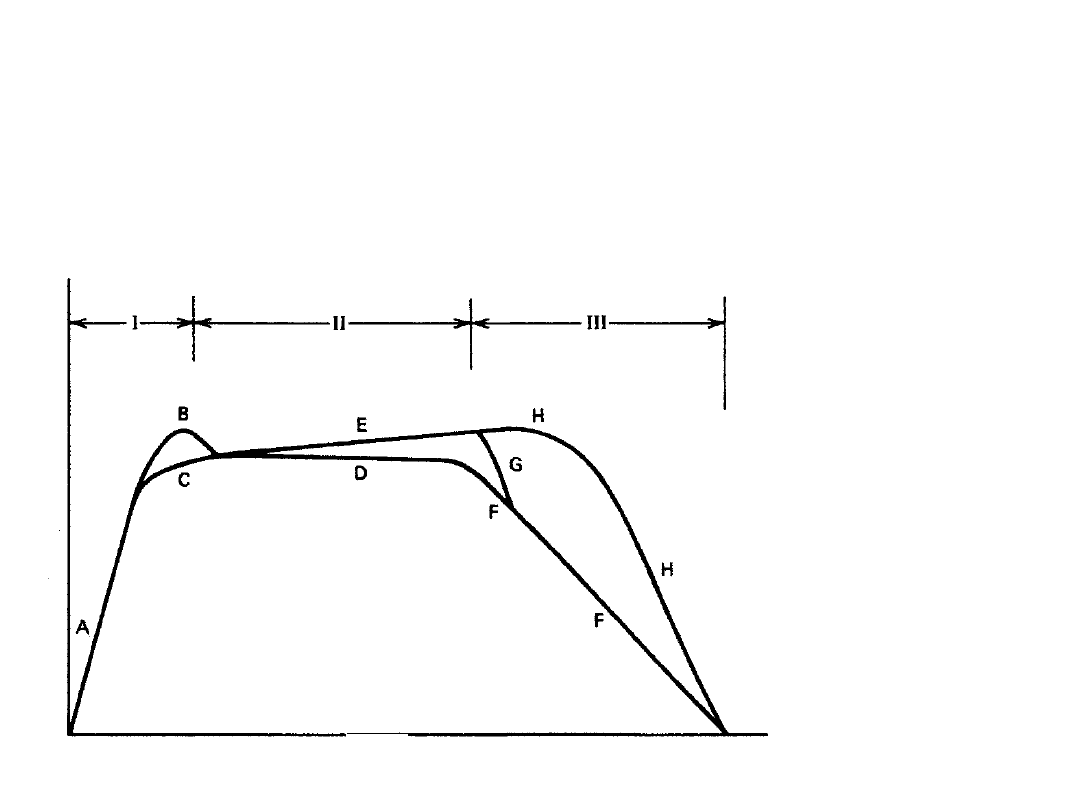

• Podczas polimeryzacji emulsyjnej wyróżnia się trzy etapy procesu.

• Monomer, jako oddzielna faza występuje tylko w etapie I i II.

• W etapie I polimery-

zacji rośnie liczba

cząstek rosnącego

polimeru. Ma wtedy

miejsce nukleacja

cząstek i rośnie

szybkośd polimery-

zacji.

• Monomer dyfunduje

do cząstek zastępując

ten, który

przereagował.

Polimeryzacja emulsyjna

• Liczba cząstek w układzie stabilizuje się, ale stanowi tylko

małą częśd liczby miceli (ok. 0,1%) i wynosi ok. 10

16

-10

18

w

litrze. W miarę zwiększania się cząstek zawierających rosnący

polimer, coraz więcej cząsteczek emulgatora jest

zaangażowanych w ich stabilizację. W koocu etapu I lub na

początku etapu II stężenie emulgatora maleje poniżej CMC i

znikają ‘puste’ micele, a cały emulgator stabilizuje cząstki

polimeru. Etap I trwa do stopnia przereagowania ok. 15% (jest

najkrótszy).

• Monomery lepiej rozpuszczalne w wodzie szybciej osiągają

etap II (większy udział nukleacji homogenicznej).

• Maksimum A występuje przy szybkim inicjowaniu.

Polimeryzacja emulsyjna

Monomer

Rozpusz-

czalnośd

monomeru w

wodzie w

25°C [g/L]

Udział

monomeru w

cząstkach

polimeru

emulsyjnego

Stopieo

przereagowa-

nia przy

przejściu do

etapu III [%]

Etylen

Chlorek winylu

Butadien

Styren

Metakrylan metylu

Octan winylu

-

7

0,8

0,07

16

25

0,2

0,3

0,5

0,6

0,71

0,85

-

70–80

40-50

40-50

25

15

Stopieo pęcznienia cząstek polimeru emulsyjnego a przebieg procesu

dla różnych monomerów

Polimeryzacja emulsyjna

• Podczas etapu II. polimeryzacja przebiega w cząstkach polimeru. Ustala się

równowaga ze stałym udziałem monomeru w cząstkach. Monomer jest

uzupełniany z kropli monomeru metodą dyfuzji. Szybkośd polimeryzacji

stabilizuje się (D) lub powoli rośnie (E) wskutek efektu Trommsdorfa.

• Etap II kooczy się, gdy znikną krople monomeru, tym wcześniej im lepiej

jest on rozpuszczalny w wodzie i im lepiej spęcznia polimer.

• W etapie III polimeryzację wciąż ‘zakłóca’ efekt żelu. Ten efekt w

połączeniu z tempem ubywania monomeru wyznacza zależnośd

zmniejszania się szybkości polimeryzacji od stopnia przereagowania

monomeru (linia G, F lub H).

• Zwykle osiąga się pełną konwersję monomeru.

• Koocowa średnica kulistych cząstek polimeru wynosi 50-300 μm, a więc

pomiędzy średnicą miceli, a średnicą kropli monomeru.

Polimeryzacja emulsyjna

Szybkośd polimeryzacji

• Na początku mamy 10

21

miceli w litrze, a rodniki powstają z

szybkością 10

16

L

–1

s

–1

, co oznacza, że rodnik dyfunduje do

miceli co 10

5

s na początku etapu I.

• Podczas tego etapu czas (dyfuzji) maleje b. szybko w miarę

ubywania miceli. Podczas etapu II i III rodnik dyfunduje do

miceli/cząstki co 10 s, gdyż ich liczba maleje do 10

17

L

–1

.

• Wewnątrz miceli rodnik reaguje z typową szybkością,

proporcjonalną do stężenia monomeru.

• Stężenie rodników jest duże i sięga 5 moli/L. Nie zmienia się

zasadniczo ze wzrostem cząstek. Jako, że stężenie rodników

jest rzędu 10

–6

mola/L, tj. więcej niż w typowej

polimeryzacji w masie, czas życia rodników jest krótszy i

wynosi tysięczne części sekundy.

• Pojawienie się drugiego rodnika w cząstce skutkuje

natychmiastową terminacją.

Polimeryzacja emulsyjna

Szybkośd polimeryzacji

• W cząstce jest zatem albo jeden rodnik, albo nie ma

rodnika. Obecnośd dwóch rodników jest tożsama z brakiem

obecności rodnika z uwagi na natychmiastową terminację.

• Cząstka bez rodnika pozostaje w uśpieniu dopóki nie pojawi

się następny rodnik. Cząstka się ponownie uaktywnia, kiedy

pojawi się kolejny rodnik. Propagacja trwa, aż do

pojawienia się następnego rodnika.

• Cykle wzrostu i zawieszenia aktywności powtarzają się aż

do praktycznego zużycia monomeru.

• Rozdzielenie propagujących rodników w cząstkach polimeru

pozwala na osiąganie znacznie większego stopnia

polimeryzacji (masy cząsteczkowej) polimeru w porównaniu

z sytuacją polimeryzacji w masie lub w roztworze, pod

warunkiem, że szybkośd wnikania rodników do

polimeryzujących cząstek jest względnie powolna.

Polimeryzacja emulsyjna

Szybkośd polimeryzacji

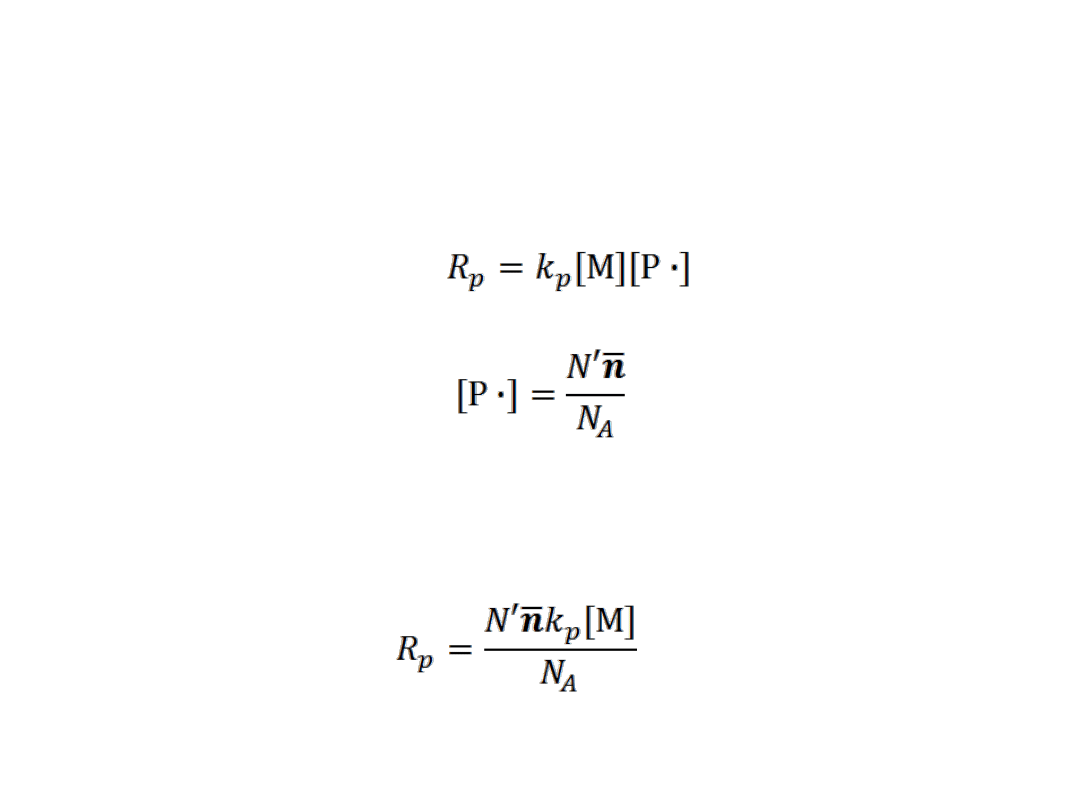

• Szybkośd polimeryzacji jest równa:

• Stężenie rodników można wyrazid jako:

• gdzie N’ jest sumaryczną liczbą miceli i rosnących cząstek

polimeru, a n jest średnią liczbą rodników przypadającą na

pojedynczą micelę i cząstkę. N

A

jest liczbą Avogadro. Po

podstawieniu:

Polimeryzacja emulsyjna

Szybkośd i stopieo polimeryzacji

• W etapie I iloczyn N’n jest początkowo równy zeru. Następnie

N’ maleje, a n rośnie, ale iloczyn rośnie w trakcie etapu I. Na

początku etapu II N’ osiąga wartośd stacjonarną , a n może, ale

nie musi przyjąd wartości stałej.

• n pozostaje stałe lub rośnie w etapie III, chod może się

obniżad, jeżeli zabraknie inicjatora.

• Niektórzy autorzy uważają, że tylko liczba cząstek (bez miceli)

wpływa na szybkośd polimeryzacji. Jest to bez znaczenia, gdyż

poza etapem I w układzie nie ma ‘pustych’ miceli.

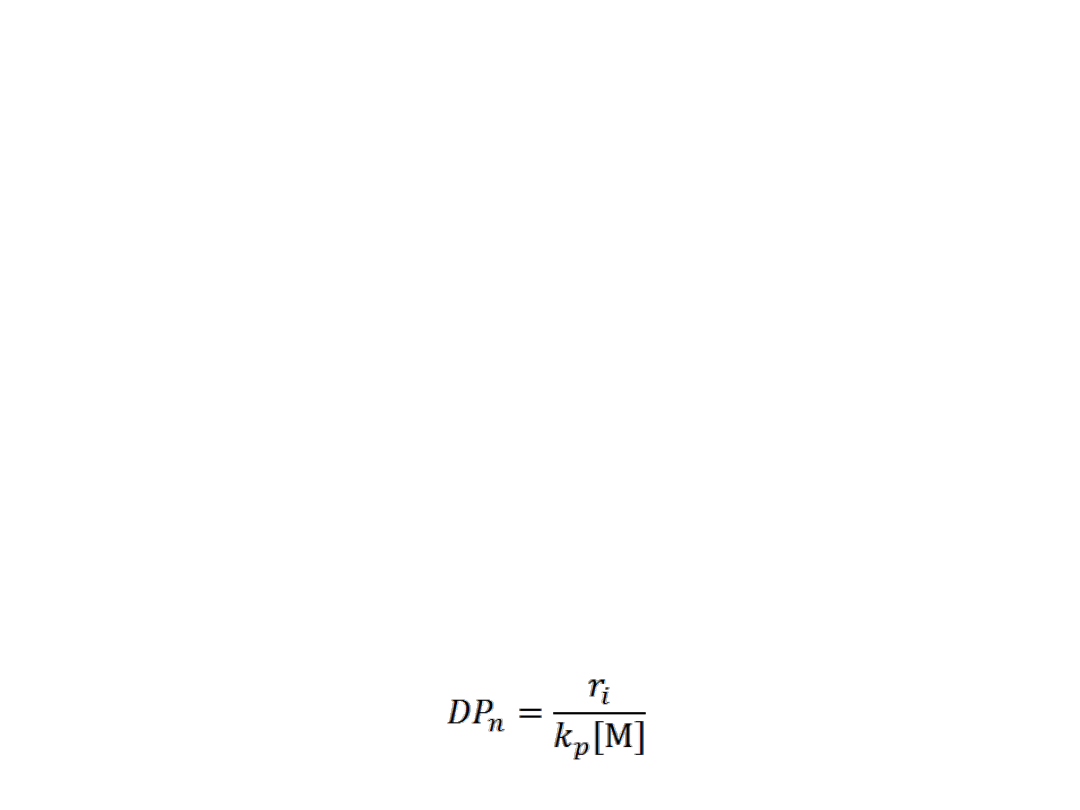

• Stopieo polimeryzacji zależy od szybkości, z jaką rodniki

wchodzą do cząstek polimeru (r

i

= R

i

/N). Jest on równy (R

i

–

szybkośd inicjowania:

Polimeryzacja emulsyjna

Liczba cząstek polimeru

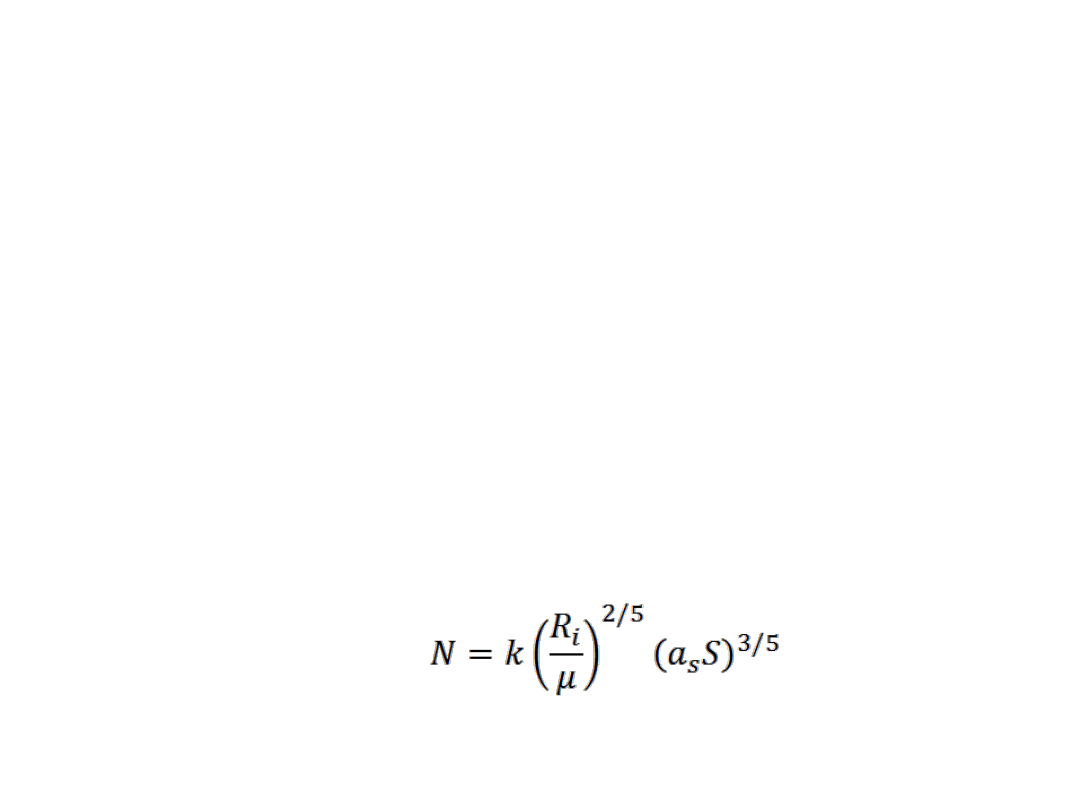

• Liczba cząstek polimeru N ma pierwszorzędne znaczenie dla

szybkości polimeryzacji i masy cząsteczkowej polimeru.

• Tworzenie cząstek w nukleacji micelarnej i nukleacji

homogenicznej ma miejsce wskutek adsorpcji cząsteczek

emulgatora (surfaktantu) zawartego w micelach, roztworze i

na powierzchni kropli monomeru.

• Liczba cząsteczek, jakie mogą byd stabilizowane, zależy od

całkowitej powierzchni surfaktantu w układzie, a

s

S, gdzie a

s

jest polem powierzchni zajętej przez cząsteczkę surfaktantu, a

S jest całkowitym stężeniem surfaktantu w układzie. N jest

także bezpośrednio zależne od szybkości generowania

rodników. Wyraża się ona wzorem:

• gdzie μ jest szybkością wzrostu cząstki (może byd wyliczona z

k

p

[M]), a k = 0,30-0,53.

Polimeryzacja emulsyjna

• Inicjatory

: Rozpuszczalne w wodzie: nadsiarczan amonu lub

potasu, nadtlenek wodoru, dichlorowodorek 2,2’-azobis(2-

amidinopropanu); częściowo rozpuszczalne: nadtlenek kwasu

szczawiowego, wodoronadtlenek t-butylu i związki azowe, np.

kwas 4,4’-azobis(4-cyjanopentanowy). Często stosowane są

układy redoks: nadsiarczan - jony żelaza(II). Temperatura ok.

50°C.

• Emulgatory

: Najczęściej stosowane są anionowe związki

powierzchniowo czynne: mydła, siarczany lub sulfoniany

alkilowe lub ich mieszaniny ze środkami niejonowymi

(poli(tlenek etylenu), poli(alkohol winylowy),

karboksymetyloceluoza itp.). Środki kationowe stosowane są

rzadko.

• Inne

: woda dejonizowana, dodatki regulujące pH, dodatki

obniżające temperaturę krzepnięcia wody.

N

H

N

H

2

N

N

NH

2

NH

Polimery wytwarzane metodą

polimeryzacji emulsyjnej

– Terpolimer akrylonitryl-

butadien-styren (ABS)

– Poli( fluorek winylidenu)

– PTFE

• Emulsje (sprzedawane

bez wydzielania polimeru)

– Poli(octan winylu)

– Kopolimery octanu winylu

– Lateksy poliakrylowe

– Lateksy styrenowo-

butadienowe

– Kopolimery etylenu i

octanu winylu (EVA)

• Elastomery

– Kauczuk butadienowo-

styrenowy (SBR)

– Polibutadien

– Polichloropren (Neopren)

– Kauczuk nitrylowy

– Kauczuki akrylowe

– Elastomery fluorowe

• Polimery inżynierskie

– PVC

– Polistyren

– PMMA

Polietylen małej gęstości

(wysokociśnieniowy)

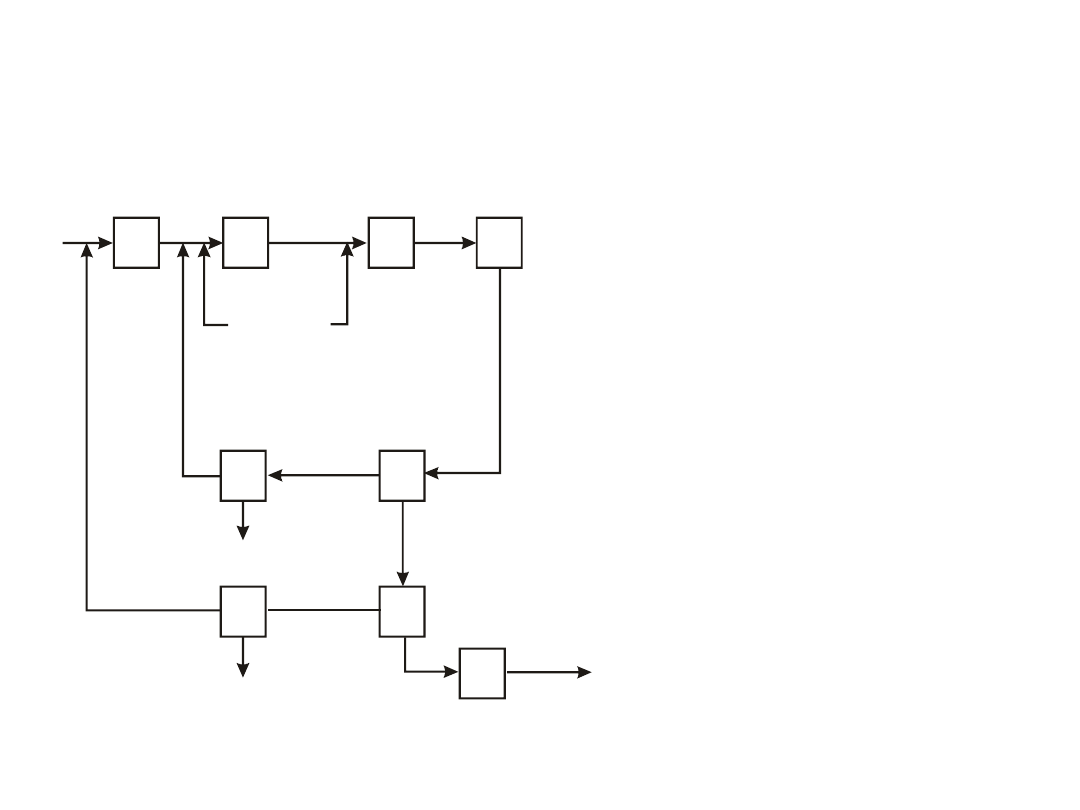

Schemat ideowy produkcji polietylenu małej gęstości

inicjatory

regulatory m.cz.

etylen

niskie ciśn.

spr

ężanie

wymiennik

ciep

i

ła

reaktor

separator

wysokociśn.

wymiennik

ciep

i

ła

etylen

polimer

etylen

woski, oleje

woski, oleje

separator

niskociśn.

polimer

wyt

łaczanie

etylen

Polimeryzacja w fazie gazowej

(powyżej temp. krytycznej

etylenu)

Ciśnienie: 120-300 MPa.

Temperatura: początkowa 140-

180°C; temperatura szczytu

egzoterm.: 300-325°C

Inicjatory: tlen ≤ 300 ppm,

nadtlenki, węglowodory

nasycone jako regulatory masy

cząsteczkowej.

Reaktor rurowy (

f

~ 2-6 cm, L~

0,5-1,5 km, szybkośd przepływu

10 m/s; rzadziej autoklaw).

Przereagowanie monomeru w

jednym przebiegu 15-30%.

Gęstośd 0,91-0,94 kg/L; stopieo

krystal. 40-60%.

Polistyren

• Produkowany metodą ciągłą w roztworze w etylobenzenie.

Mieszanina przechodzi przez serię reaktorów w temperaturze

od 90 do 180°C. W odparowywaczu panuje temperatura 220-

260°C.

• Polistyren dla celów optycznych – metodą suspensyjną.

• Metoda emulsyjna – tylko wobec kopolimerów, np.

terpolimeru akrylonitryl- butadien-styren (ABS).

• Handlowy PS ma masę 50 000-150 000 oraz DP

w

/DP

n

= 2 do 4.

Polimer amorficzny o T

g

ok. 90°C.

C

H

2

CH

CH

CH

2

n

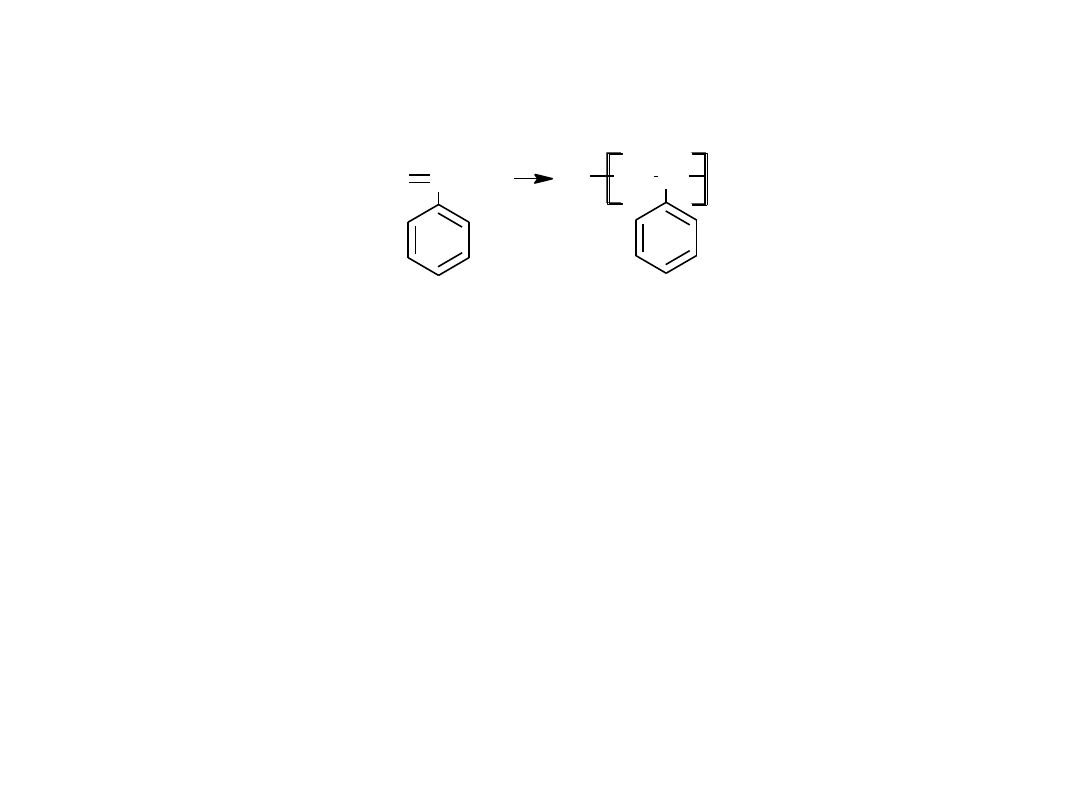

Styropian

styren + 1% pentanu

+ inicjator

woda + stabilizator

zawiesiny

początek

polimeryzacji

koniec

polimeryzacji

T = 40-50°C

T = 95-100°C

T = 110-120°C

ekspandowanie

wstępne

(wrząca woda)

kształtowanie

(prasowanie)

płyta ze

styropianu

Polimery winylowe

• Do tej grupy zalicza się poli(chlorek winylu) (PVC), poli(octan

winylu) (PVAc), poli(chlorek winylidenu).

• PVC produkowany jest głównie metodą suspensyjną (180

części wody na 100 części monomeru oraz <1 części

stabilizatora zawiesiny i trichloroetylen, jako regulator masy

cząsteczkowej).

• Poza monomerem składniki wprowadza się pod próżnią, a

chlorek winylu pod ciśnieniem azotu.

• Polimeryzację rozpoczyna się w temp. 50°C, a ciśnienie rośnie

do 0,5 MPa.

• W miarę ubywania monomeru ciśnienie maleje do 0,05 MPa,

co odpowiada konwersji ok. 90%.

C

H

2

CH

Cl

CH

Cl

CH

2

n

Poli(chlorek winylu)

• Poli(chlorek winylu) ma mały stopieo krystaliczności, ale ma

dobrą wytrzymałośd. Temperatura zeszklenia (86°C) pozwala

na stosowanie polimeru jako tworzywa konstrukcyjnego, a

także ułatwia przetwórstwo (wtrysk, wytłaczanie, formowanie

próżniowe, kalandrowanie).

• Polimer jest stosunkowo mało odporny na działanie światła i

ciepło – wydziela się HCl. Ogranicza się te wady dzięki licznym

metodom stabilizacji polimeru przez dodatek tlenków i

węglanów metali oraz soli kwasów tłuszczowych.

• Zakres zastosowao poli(chlorku winylu) jest znacznie

poszerzony dzięki plastyfikacji, która przekształca twardy PVC

w polimer elastyczny.

• Plastyfikatory: ftalany, estry fosforowe, oleje epoksydowane.

• Główne zastosowania: ramy okienne, drzwiowe, rury, rynny,

opakowania, wykładziny podłogowe, izolacje kabli i

przewodów elektrycznych.

Poli(octan winylu)

• PVAc nie jest polimerem konstrukcyjnym (T

g

= 28°C).

Ma zastosowanie jako podstawa farb, klejów do

papieru, drewna i tkanin.

• Otrzymuje się metodą polimeryzacji emulsyjnej.

• PVAc jest surowcem do otrzymywania poli(alkoholu

winylowego), a z niego otrzymuje się poliacetale po

reakcji z formaldehydem (poliwinyloformal) lub

butanalem (poliwinylobutyral) do produkcji

bezpiecznych szyb.

C

H

2

CH

OCOCH

3

CH

OCOCH

3

CH

2

n

Poli(chlorek winylidenu)

• Poly(chlorek winylidenu) i jego kopolimery z chlorkiem winylu,

akrylonitrylem i akrylanami są wytwarzane metodą

polimeryzacji suspensyjnej lub emulsyjnej i stosowane do

wytwarzania folii opakowaniowych odpornych na oleje,

tłuszcze, tlen i wilgod. Ponadto wytwarza się pojemniki, farby,

wykładziny zbiorników, włókna do tkanin ozdobnych i tkanin

filtracyjnych.

C

H

2

C

Cl

Cl

C

Cl

Cl

CH

2

n

Polimery akrylowe

• Największe znaczenie spośród metakrylanów ma metaktylan metylu

(90%), a spośród akrylanów – akrylany etylu i butylu (80%).

• Poli(metakrylan metylu) (PMMA) otrzymuje się metodą polimeryzacji w

roztworze, zawiesinie (suspensji) i metodą emulsyjną. PMMA jest

amorficzny, ale ma dobrą wytrzymałośd mechaniczną i stabilnośd

wymiarów (T

g

= 105°C). Ma znakomite właściwości optyczne, odpornośd na

warunki atmosferyczne i na uderzenie (daje się obrabiad mechanicznie).

Jest odporny na chemikalia, poza rozpuszczalnikami organicznymi. Służy do

wyrobu przedmiotów o trwałych kształtach. Do wyrobu płyt, prętów i rur

stosowana jest polimeryzacja w masie, metodą odlewania z prepolimeru

(duży skurcz polimeryzacyjny)

• Poliakrylany mają inne właściwości – mają mniej sztywny łaocuch (akrylan

etylu:T

g

= –24°C). Wykorzystywane są do wytwarzania wyrobów giętkich i

rozciągliwych. W tym przypadku stosowana jest polimeryzacja w roztworze

lub w emulsji.

C

H

2

C

CH

3

C

O

CH

3

O

C

H

2

CH

C

O

CH

2

O

CH

3

C

H

2

CH

C

O

CH

2

O

CH

2

CH

2

CH

3

Poliakrylonitryl

• Służy do wyrobu włókien akrylowych i modakrylowych (te

ostatnie zawierają poniżej 85% merów akrylonitrylowych, ale

nie mniej, niż 35%). Dodatek innych monomerów modyfikuje

właściwości bądź rozpuszczalnośd polimeru, co ułatwia

przędzenie. Włókno przypomina wełnę. Obok polipropylenu,

włókna akrylowe są jedynymi włóknami z łaocuchem

złożonym z atomów węgla.

• Wytwarzany metodą polimeryzacji w roztworze lub w

zawiesinie. Najczęściej w postaci kopolimerów z innymi

monomerami.

C

H

2

CH

CN

C

H

2

CH

CN

n

Inne monomery akrylowe

• Produkowane w niewielkich ilościach są polimery innych

monomerów akrylowych. Są to polimery akryloamidu, kwasu

akrylowego lub metakrylowego, metakrylanu 2-hydroksyetylu.

C

H

2

C

COOH

CH

3

n

C

H

2

CH

CONH

2

n

C

H

2

C

COOH

CH

3

n

poliakryloamid

poli(kwas akrylowy)

poli(kwas

metakrylowy)

poli(metakrylan

2-hydroksyetylu)

C

H

2

C

COOC

2

H

4

OH

CH

3

n

Polimery fluorowe

CF

2

CFCl

n

CH

2

CHF

n

CH

2

CF

2

n

• Światowa produkcja fluoropolimerów nie jest bardzo duża, ale

mają one, poza dośd wysoką ceną, unikalne właściwości. PTFE

jest fluoropolimerem produkowanym na największą skalę.

• Otrzymuje się je metodami polimeryzacji suspensyjnej,

niekiedy także emulsyjnej. Wdrożono także na skalę

komercyjną kopolimeryzację tetrafluoroetylenu z

heksafluoropropylenem i perfluorowanym eterem winylowym

w nadkrytycznym CO

2

.

• Masy cząsteczkowe polimerów fluorowych są wysokie; do

10

5

–10

6

dla PTFE. Wiąże się to z praktycznym brakiem

przeniesienia rodników i wytrącaniu się rosnących rodników

(obniżenie szybkości terminacji).

CF

2

CF

2

n

Polimery fluorowe

• Fluoropolimery (zwłaszcza PTFE) są odporne na różnorodne czynniki

chemiczne i zachowują swoje właściwości w zakresie temperatury od –200

do +260°C. Są nierozpuszczalne w żadnym rozpuszczalniku organicznym i

odporne na działanie gorących kwasów i zasad.

• Mają znakomite właściwości dielektryczne i mały współczynnik tarcia (do

wyrobu elementów samosmarujących się i nieprzywierających) oraz nie

podtrzymują palenia.

• Właściwości politetrafluoroetylenu, jego wysoki stopieo krystaliczności (T

m

= 327°C) i duża lepkośd w stanie stopionym wykluczają możliwośd jego

formowania metodami typowymi dla materiałów polimerowych.

• Przetwórstwo wymaga technik spiekania proszków i/lub wytłaczania na

zimno, jak w przypadku metali.

• Dla ominięcia problemów przetwórstwa wytwarza się i stosuje kopolimery

tetrafluoroetylenu i inne fluoropolimery o niższej temperaturze topnienia i

mniejszym stopniu krystaliczności.

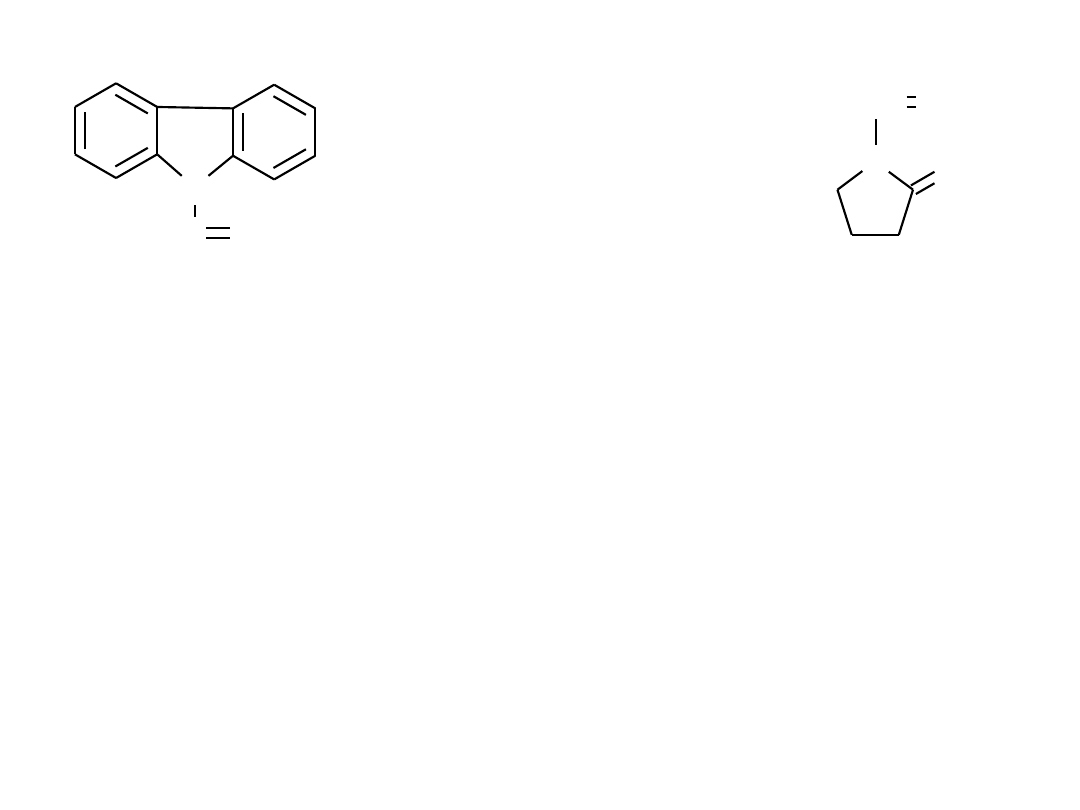

Polidieny

• Duże znaczenie praktyczne mają 1,3-dieny (skonjugowane).

Największe: 1,3-butadien, 2-metylo-1,3-butadien (izopren) i 2-

chloro-1,3-butadien (chloropren).

• Nieskonjugowane dieny mogą ulegad specyficznej reakcji

cyklopolimeryzacji.

• Polimeryzacja 1,3-dienów przebiegad może w sposób

„typowy”, tj. w reakcji bierze udział pierwsze, albo drugie

wiązanie podwójne.

• Może też wystąpid allilowa stabilizacja rodnika prowadząca do

przyłączenia 1,4:

C

H

2

CH CH CH

2

C

H

2

C CH CH

2

CH

3

C

H

2

C CH CH

2

Cl

butadien

izopren

chloropren

R

+

C

H

2

CH CH CH

2

CH CH CH

2

CH

2

R

CH

2

CH CH CH

2

R

Polidieny

• Prowadzi to do otrzymania merów typu 1,2- lub 1,4-.

• Pamiętad także należy, że polidieny-1,4 mogą mied mery o

konformacji cis- albo trans:

• Metodą rodnikową otrzymuje się głównie kopolimery dienów,

głównie ze styrenem i akrylonitrylem. Stosowana jest

polimeryzacja emulsyjna.

CH

2

CH

CH CH

2

n

CH

2

CH CH CH

2

n

1,2-poli(1,3-butadien)

polibutadien-1,2

1,4-poli(1,3-butadien)

polibutadien-1,4

CH

2

CH

CH

CH

2

CH

2

CH

CH

CH

2

Inne polimery

• Spośród innych polimerów otrzymywanych metodą

polimeryzacji rodnikowej są, m.in.

poliwinylokarbazol

, o

znakomitych właściwościach dielektrycznych, służący do

wyrobu kondensatorów i urządzeo fotoluminescencyjnych

oraz

• Poli(N-winylopirolidon)

, otrzymywany z monomeru. Jest to

polimer rozpuszczalny w wodzie i ma zastosowanie w

kosmetyce. Jest podstawą lakieru do włosów, kremów i

materiałów opatrunkowych

C

H

N

CH

2

winylokarbazol

N-winylopirolidon

CH CH

2

N

O

Wyszukiwarka

Podobne podstrony:

Mechanizm polimeryzacji rodnikowej

01 polimeryzacja rodnikowaid 28 Nieznany

Polimeryzacja rodnikowa

lab ćw1 polimeryzacja rodnikowa

Polimeryzacja rodnikowa cz 2

RODNIKOWA POLIMERYZACJA BLOKOWA, Uczelnia, Semestr 6, Technologia Polimerów, RODNIKOWA POLIMERYZACJA

p rodnikowa odp3, studia, nano, 2rok, 3sem, nanomateriały polimerowe, wykład, opracowanie zagadnień

06 Podstawy syntezy polimerówid 6357 ppt

Wolne rodniki

właściwości polimerów

W10A Polimery biostabilne

(10wysł) wolne rodniki,antyoksydanty, fotoprotekcyjneid 797 ppt

Polimerki prezentacja

Podstawy Procesów Polimerowych Wykład 2

więcej podobnych podstron