18.

Geosyntetyki – rodzaje i funkcje oraz wykonawstwo konstrukcji z zastosowaniem

geosyntetyków.

I.

Podział geosyntetyków(Geosyntetyki GSY):

A.

Geotekstylia(GTX):

1)

Geotkaniny(GTX – W)

2)

Geowłókniny(GTX – N)

3)

Geodzianiny(GTX – K)

B.

Geoteksylne wyroby pokrewne(GTP):

1)

Geosiatki(Georuszty)(GGR)

2)

Georuszty drenażowe(GNT)

3)

Geosyntetyki komórkowe(GCE)

4)

Geotaśmy(GST)

5)

Geomaty(GMA)

6)

Geosyntetyki dystansujące(GSP)

C.

Bariery Geosyntetyczne(GBR):

1)

Geosyntetyczne bariery polimeryczne(GBR - P)

2)

Geosyntetyczne bariery iłowe(GBR – C)

3)

Geosyntetyczne bariery bitumiczne(GBR – B)

D.

Geokompozyty(GCO)

II.

Funkcje:

1)

Separacyjna

2)

Zbrojeniowa

3)

Drenażowa

4)

Filtracyjna

5)

Ochronna

6)

Zabezpieczenie przeciwerozyjne

7)

Bariery

III.

Wykonawstwo konstrukcji z zastosowaniem geosyntetyków:

1.

Warunki wykonawstwa konstrukcji powinny zagwarantować ochronę geosyntetyków przed:

a.

przebiciem, ścieraniem, rozdarciem, przecięciem ,rozwłóknianiem, itp,

b.

długotrwałym oddziaływaniem promieni ultrafioletowych i innych czynników

atmosferycznych (np. niskie i wysokie temperatury).

2.

Atesty

3.

Transport

a.

Geosyntetyki transportowane powinny być w odpowiednim opakowaniu chroniącym

przed wilgocią, nadmiernym ogrzaniem, chemikaliami oraz przedmiotami mogącymi

je przebić, rozciąć, zabrudzić, itp.

b.

Rozładunek może odbywać się ręcznie lub z użyciem mechanicznego sprzętu

rozładowującego.

c.

Każdą nadesłaną partię geosyntetyku, po rozłożeniu w miejscu wbudowania, należy

poddać oględzinom w celu sprawdzenia, czy wyrób nie ma widocznych wad i

uszkodzeń, które mogły powstać podczas transportu lub nieprawidłowego

składowania.

4.

Przechowywanie:

a.

Geosyntetyki należy składować zgodnie z zaleceniami producenta, tak, aby nie

narażać ich na jakiekolwiek uszkodzenia.

b.

Powinny być chronione przed bezpośrednim działaniem czynników atmosferycznych i

przechowywane w pomieszczeniach zaciemnionych oraz zadaszonych.

c.

Istnieje możliwość składowania wyrobów na wolnym powietrzu jedynie w przypadku,

gdy będą one wykorzystane do budowy w krótkim okresie czasu (?).

d.

W trakcie przenoszenia rolek materiału należy unikać ciągnienia ich po podłożu,gdyż

może spowodować to uszkodzenie opakowania lub samego wyrobu.

5.

Przygotowanie podłoża

a.

Przed ułożeniem wyrobu geosyntetycznego z powierzchni gruntu należy usunąć

wszystko, co mogłoby spowodować uszkodzenie geosyntetyku np. korzenie, ostre

kamienie itp.

b.

Wierzchnia warstwa podłoża powinna być dokładnie wyrównana, a grunt powinien

charakteryzować się jednakowym zagęszczeniem i wilgotnością.

c.

W przypadku silnego deszczu lub wiatru należy ograniczyć powierzchnię

przygotowanego podłoża, ze względu na możliwość jego uszkodzenia.

d.

Zaleca się ograniczenie przygotowywanej powierzchni do wielkości, która może być

przykryta geosyntetykami w ciągu trzech dni.

6.

Docinanie geosyntetyków

a.

Do podziału rolek geosyntetyku używa się pił ręcznych, mechanicznych lub

specjalnych urządzeń do termicznego cięcia geosyntetyków.

b.

W trakcie docinania zniszczeniu ulega struktura wyrobu w rejonie cięcia, np. w

przypadku tkanin, może nastąpić wyciągnięcie fragmentów wątka prowadzące do

znacznego zredukowania parametrów wyrobu. Z tego powodu zaleca się traktowanie

elementów docinanych „po długości” jako niepełnowartościowych.

7.

Układanie geosyntetyków

a.

Rozwijanie geosyntetyków może odbywać się ręcznie lub za pomocą specjalnego

sprzętu mocowanego do zwykłych maszyn budowlanych.

b.

Wyrób powinien być rozłożony bez jakichkolwiek „zagięć” na długości, lekko napięty.

c.

Należy rozwijać tyle rolek ile zostanie wbudowanych tego samego dnia.

d.

Geosyntetyki należy chronić przed podrywaniem wiatru, obciążając je punktowo np.

woreczkami z piaskiem.

e.

Ułożony geosyntetyk należy niezwłocznie zakryć gruntem, aby nie narażać go na

ekspozycję promieni UV.

f.

Przy układaniu pod wodą konieczne jest obciążenie geosyntetyku, aby zapobiec

przesunięciu jego działającym prądem wody.

8.

Łączenie geosyntetyków

a.

Generalnie nie zaleca się przecinania i łączenia geosyntetyków (szczególnie

prostopadle do kierunku, w którym mają one pracować).

b.

Zakłady zawsze powinno się sytuować zgodnie z kierunkiem konstruowania warstwy

przykrywającej.

c.

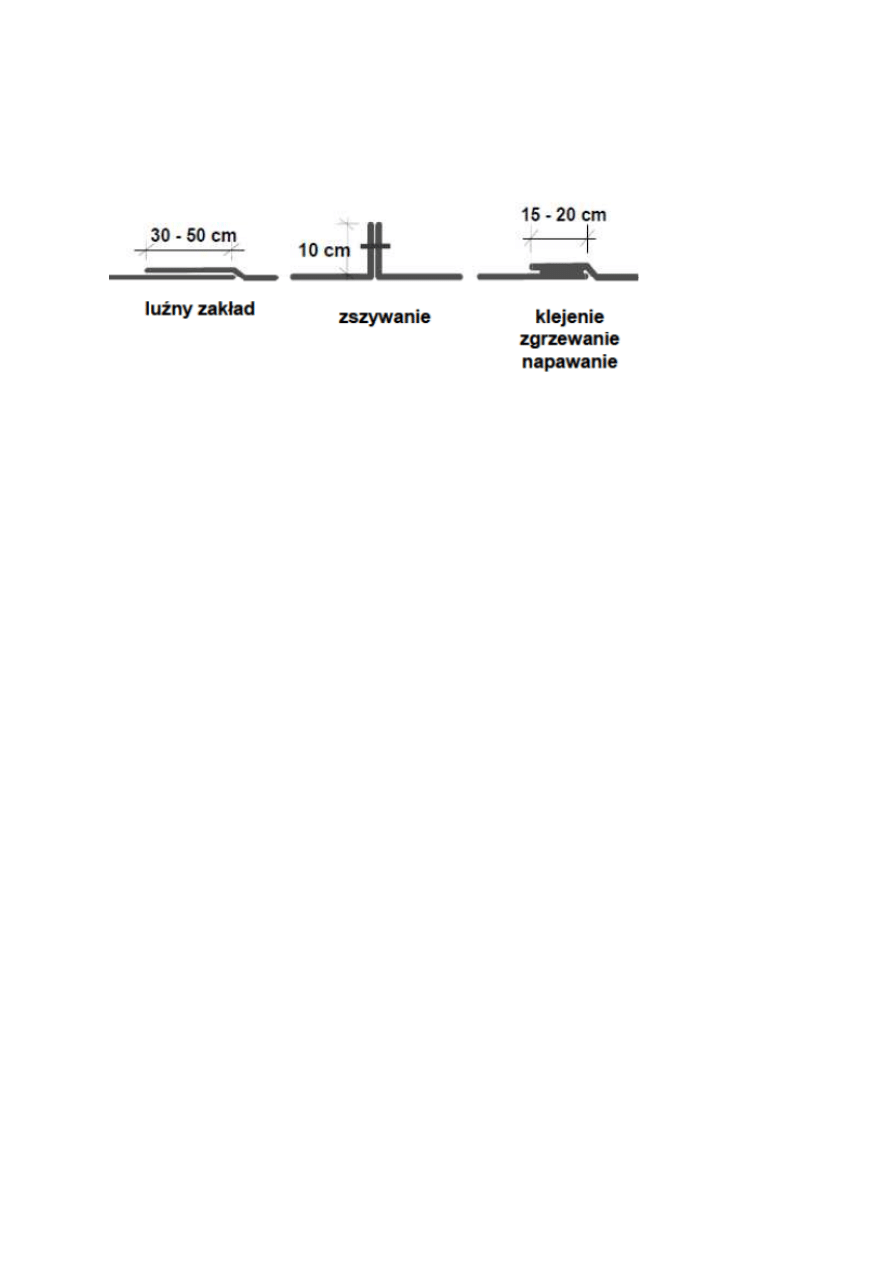

Geosyntetyki przepuszczalne można łączyć na luźny zakład (tak, by obie powierzchnie

przylegały do siebie możliwie ściśle), lub przez zszywanie, zgrzewanie, klejenie i

klamrowanie.

d.

Wytrzymałość wykonanych połączeń nie może być mniejsza od wytrzymałości na

rozrywanie samego produktu geosyntetycznego.

e.

W przypadku geosyntetyków nieprzepuszczalnych stosuje się spoiny zgrzewane lub

napawane. Szwy zgrzewane wykonuje się np. za pomocą wózka posuwającego się

wzdłuż dwóch założonych na siebie barier nieprzepuszczalnych. Stosuje się również

spoiny napawane, które wykonuje się podobnie jak przy spawaniu metali.

Prawidłowo wykonane połączenie napawane tworzy jednolitą przetopioną masę.

9.

Sposoby łączenia geotekstyliów

10.

Warstwa przekrywająca

a.

Po ułożeniu geosyntetyków na przygotowanym podłożu przystępuje się wykonania

warstwy przykrywającej.

b.

Z warstwy przykrywającej należy usunąć wszystko, co mogłoby spowodować

uszkodzenie produktów geosyntetycznych.

c.

Materiał na warstwę przekrywającą nie powinien być zrzucany z wywrotek z dużej

wysokości w całości bezpośrednio na ułożony geosyntetyk.

d.

Zaleca się nasypanie warstwy grubszej niż największa dopuszczalna, a następnie

ostrożnie ścięcie jej nadmiaru.

e.

W trakcie układania pierwszej warstwy gruntu należy unikać gwałtownych

manewrów, mogących spowodować uszkodzenie geosyntetyków w podłożu.

f.

Następne warstwy można już układać przesuwając grunt zrzucany z wywrotek na

wcześniej ułożoną i zagęszczoną warstwę przykrywającą.

g.

Do równomiernego zagęszczenia warstw używać należy walców gładkich.

h.

Nie dopuszcza się jazdy sprzętu budowlanego bezpośredni po materiałach

geosyntetycznych.

11.

Wytyczne instalacji

a.

Podstawa oraz ściany rowów powinny być wolne od nierówności (dziur, korzeni, itp.);

b.

Rozłożyć geowłókninę równolegle do rowu i zamocować jego brzegi;

c.

Ostrożnie wyładować kruszywo drenujące (najczęściej żwir o ziarnach do 2 cm,

zapewniający dobry kontakt geowłókniny i gruntu);

d.

Zagęścić kruszywo;

e.

Zawinąć geosyntetyk przed zasypaniem górnej części rowu(założyć geowłókninę na

siebie, co najmniej na 30 cm).

12.

Instalacja systemu przeciwerozyjnego

a.

jeśli to możliwe, wyrównać i „ubić skarpy”;

b.

rozwijać geowłókninę od góry do dołu skarpy, pasami o pełnej szerokości, z

zakładami w kierunku przepływu wody;

c.

wykopać rowy na zakotwienie włókniny na górze i dole skarpy;

d.

aby zapewnić dobry kontakt materiał – grunt zastosować żwirową warstwę

wyrównawczą na geowłókninie (pozwoli ona także ochronić geosyntetyk przed

przebiciem przez duże kamienie narzutu);

e.

umieścić narzut kamienny lub gabiony, zaczynając u podstawy skarpy posuwać się w

górę aby uniknąć obsunięć;

f.

zakotwić materiał w rowie w górnej krawędzi skarpy.

13.

Materiały do konstrukcji zbrojonej

a.

Grunt zasypowy

→

Do konstrukcji z gruntu zbrojonego zaleca się stosować grunt niespoisty

charakteryzujący się dobrymi właściwościami fizykochemicznymi, dobrze uziarniony,

wysoko wodoprzepuszczalny oraz gwarantujący długookresową trwałość i

stateczność konstrukcji.

→

W projekcie należy zdefiniować:

Pożądane parametry gruntu zasypowego – głównie kąt tarcia wewnętrznego

i uziarnienie:

Minimalna wielkość oczka geosiatki (georusztu):

wg zaleceń niemieckich: a

min

≥1,7⋅d

80

wg zaleceń amerykańskich:a

min

≥3,5⋅d

50

Geochemizm gruntu zasypowego i rodzimego ze wskazaniem polimeru

właściwego do zastosowania.

b.

Materiał geosyntetyczny

→

W specyfikacji do projektu należy podać:

wymaganą wytrzymałość obliczeniową zbrojenia,

maksymalne wydłużenie pod obciążeniem z uwzględnieniem pełzania lub

innych warunków na wydłużenie dopuszczalne,

założone parametry gruntu zasypowego,

długość zakotwienia geosyntetyku.

Dostawca geosyntetyku zobowiązany jest wykazać, że zaproponowany

materiał spełnia postawione wymagania konstrukcyjne, wytrzymałościowe i

środowiskowe oraz przedłożyć odpowiednie Aprobaty Techniczne ITB lub

IBDiM i Certyfikaty.

c.

Oblicowanie

→

Lica sztywne:

monolityczne ściany betonowe,

prefabrykowane panele betonowe,

bloczki betonowe.

→

Lica podatne:

„wywinięcie” geosyntetyku + humusowanie i obsiew,

maty przeciwerozyjne,

geosyntetyki komórkowe tzw. geokraty.

→

Lica średnio-podatne:

torkret,

gabiony.

14.

Wykonawstwo konstrukcji z zastosowaniem geosyntetyków jest niemniej „elastyczne” niż

konwencjonalne roboty ziemne (procedury kontroli jakości geosyntetyków można łatwo

dostosować do praktyki budowlanej), pozwala na szybsze wykonywanie nasypu oraz redukcję

ilości gruntu zasypowego.

Wyszukiwarka

Podobne podstrony:

18 Geosyntetyki – rodzaje i funkcje oraz wykonawstwo konstrukcji z zastosowaniem geosyntetykówx

Pochodna i różniczka funkcji oraz jej zastosowanie do rachunku błędów pomiarowych K Rębilas

Rodzaje znieczuleń oraz podstawowe informacje na temat ich zastosowania w chirurgii ogólnej

Koszty rachunkowe układ rodzajowy, funkcjonalny, kalkulacyjny

FACTORING – RODZAJE, FUNKCJE I KOSZTY Z NIM ZWIĄZANE

słowa kluczowe, do egzaminu alfabetycznie, K, Komórki glejowe: rodzaje i funkcje

RODZAJE I FUNKCJE KANAŁÓW DYSTRYBUCYJNYCH, SZKOLNE PLIKI-mega zbiory (od podstawówki do magisterki),

CHEMIA SANITARNA - szczykowska, sprawozdanie - sporządzanie roztw mianoanych do oznaczenia fosforu o

CHEMIA SANITARNA - szczykowska, sprawozdanie - sporządzanie roztw mianoanych do oznaczenia fosforu o

Rodzaje nadwozi oraz zabudowy samochodów ciężarowych, dostawczych

Rodzaje i funkcje kanałów dystrybucyjnych(1), Gospodarka magazynowa, Logistyka

18 Specyficzne rodzaje zdanid Nieznany (2)

29AKCJE RODZAJE I FUNKCJE, szkoła

Rozporzadz-MRRiB-okresl-rodzajow-map oraz trybu, Budownictwo, Prawo

więcej podobnych podstron