Korozja - niszczenie metali , będące wynikiem ich oddziaływania ze środowiskiem.

Czasami określenie korozja stosuje się w odniesieniu do niszczenia tworzyw sztucznych, betonu lub

drewna, chociaż przyjmuje się że w tym przypadku lepszym określeniem jest degradacja.

Korozja jest zjawiskiem naturalnym

Całkowite jej zahamowanie jest bardzo trudne i nie zawsze celowe

Są duże problemy z tworzywami sztucznymi wolno korodującymi

Procesy korozyjne są często pożyteczne – trawienie metali, baterie, warstwy pasywne

Czynniki wpływające na korozję

Wewnętrzne

•

Rodzaj metalu

•

Skład chemiczny

•

Struktura

•

Stan powierzchni

•

Obróbka cieplna

•

Obróbka mechaniczna

•

Naprężenia własne

Zewnętrzne

•

Rodzaj środowiska

•

Skład środowiska

•

Temperatura

•

Prędkość przepływu

•

Ciśnienie atmosferyczne

•

Polaryzacja zewnętrzna

Rodzaje korozji

Zależnie od mechanizmu

elektrochemiczna i chemiczna

Zależnie od środowiska

korozja wodna

korozja atmosferyczna

korozja wysokotemperaturowa

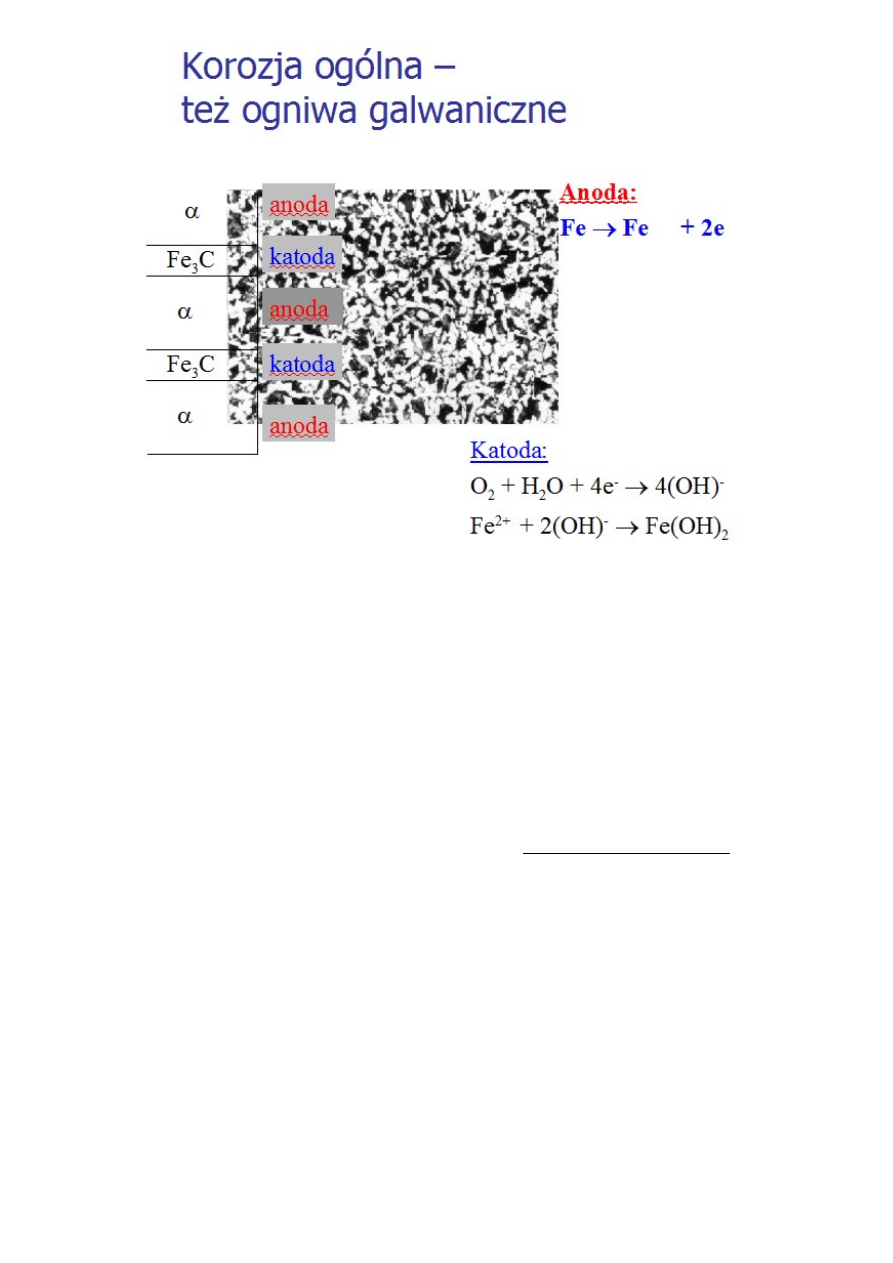

Mechanizm korozji elektrochemicznej

Na powierzchni metalu można zlokalizować miejsca mające charakter anod i katod

Na anodach zachodzi proces utleniania:

Fe Fe+2 + 2e

Na katodach zachodzi proces redukcji:

1/2 O2 + H2O + 2e = 2 OH -

2H+ + 2e = H2

Rodzaje ogniw korozyjnych

Różne materiały

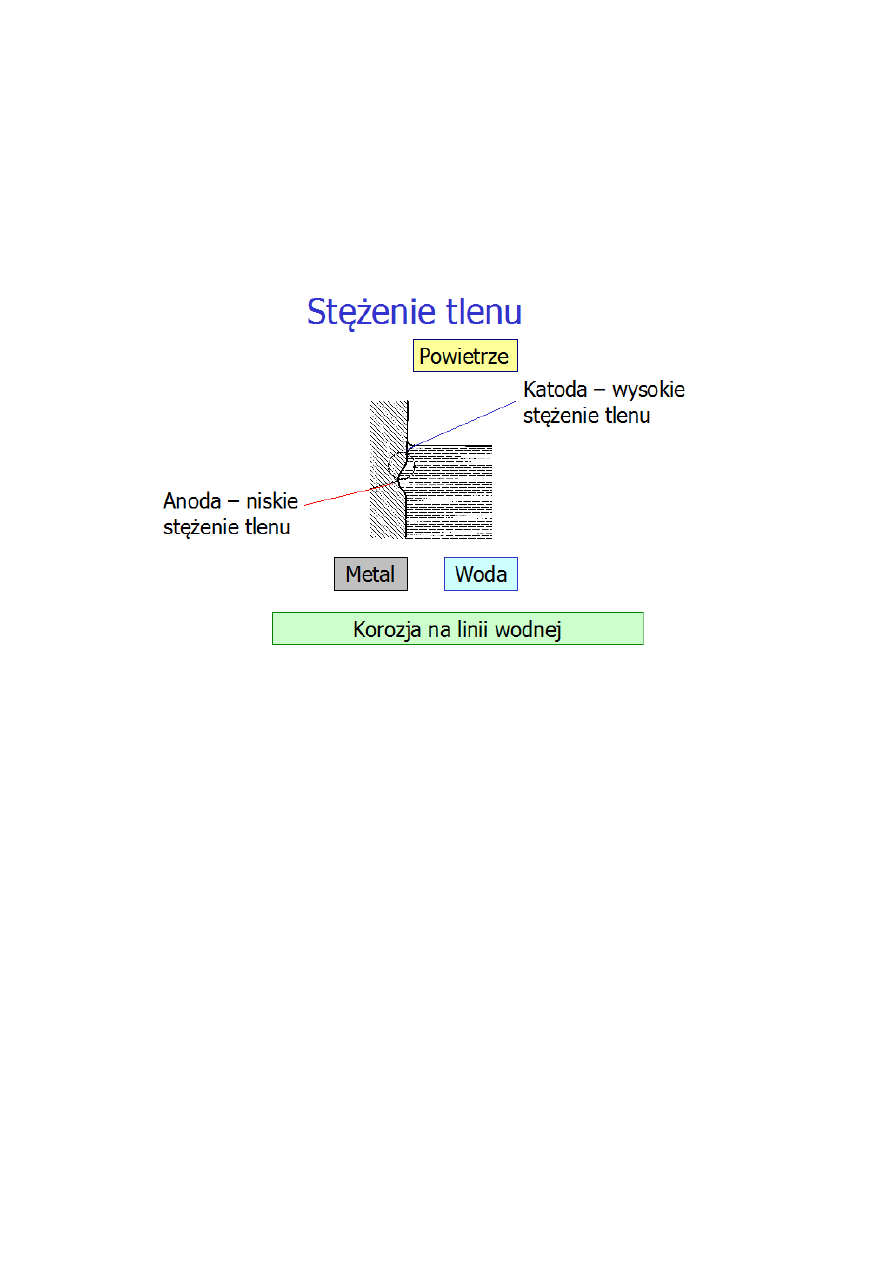

Różne stężenia

Różne napowietrzenie

Zróżnicowane naprężenia

Materiał skorodowany – materiał nieskorodowany

Zróżnicowane temperatury

Osiem postaci korozji

•

Korozja ogólna

•

Korozja galwaniczna

•

Korozja wżerowa

•

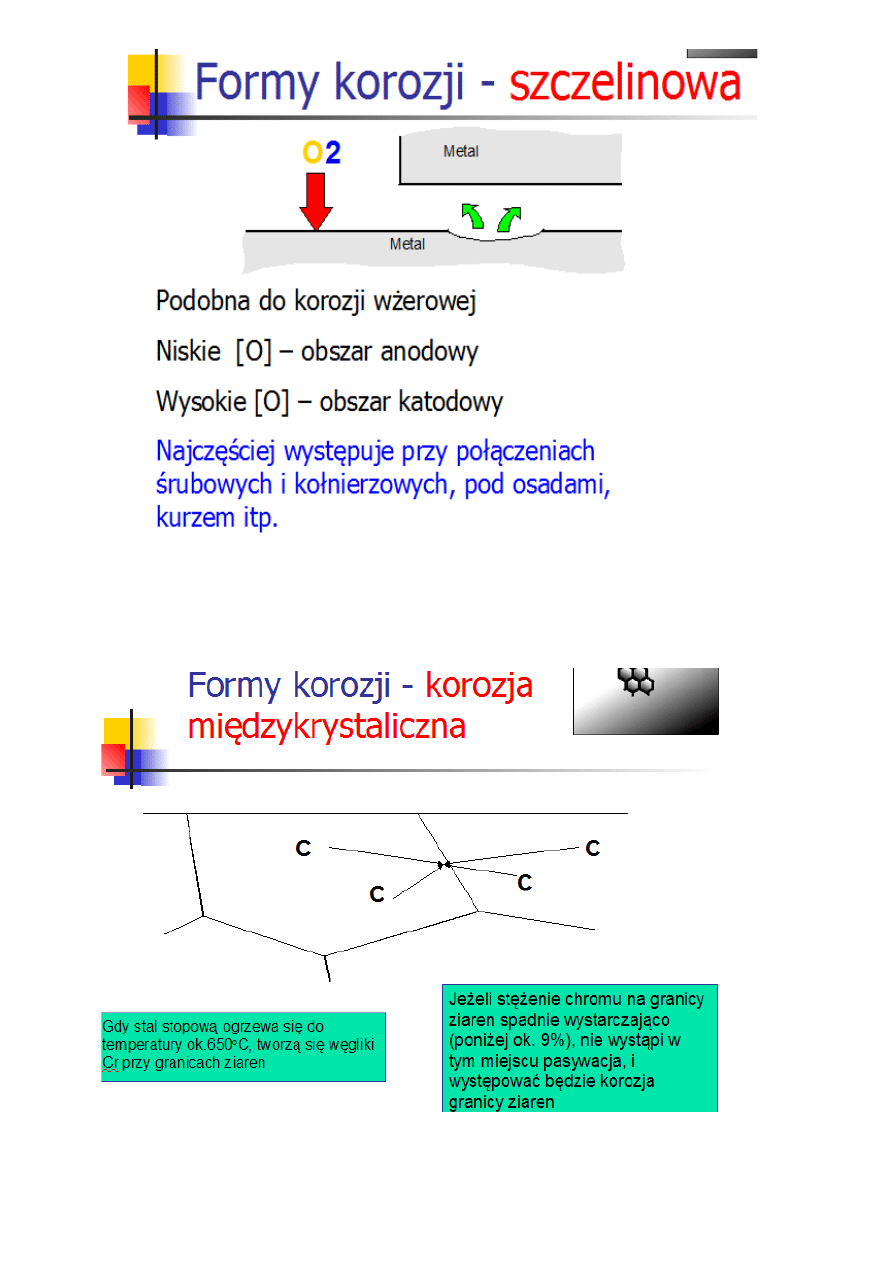

Korozja szczelinowa

•

Korozja międzykrystaliczna

•

Korozja selektywna

•

Erozja – korozja

•

Korozja naprężeniowa

Formy korozji - galwaniczna

Szereg napięciowy metaliUszeregowanie metali w zależności od wartości ich potencjałów

korozyjnych względem elektrody wodorowej (NEW)

Wskazuje na tendencję do korozji

Metale o potencjałach wyższych od NEW – metale szlachetne

Metale o potencjałach niższych od NEW – metale nieszlachetne

Korozja wżerowa

Korozja wżerowa jest jedną z postaci korozji lokalnej. Charakteryzuje się tym, że atak zlokalizowany

jest na niewielkich, dyskretnych miejscach na powierzchni metalu. Korozja wżerowa ma miejsce

głównie w obojętnych i kwaśnych roztworach zawierających chlorki lub inne halogenki. Miejscami

inicjacji korozji wżerowej mogą być wtrącenia niemetaliczne, mikroszczeliny powstające podczas

obróbki mechanicznej.

Używanie stali stopowych o niskiej zawartości węgla

Używanie stali stabilizowanych, zawierających pierwiastki łatwo tworzące węgliki (Nb lub Ti) w celu

związania węgla

Dla istniejących konstrukcji, które uległy uczuleniu obróbka cieplna w celu wyrównania stężenia

chromu w masie stali (proces trudny z punktu widzenia praktycznego)

Formy korozji - selektywna

Stopy zawierające jeden składnik bardziej szlachetny i drugi (stanowiący podstawowy składnik stopu)

bardziej aktywny (np. brąz, Cu + Zn)

Podstawowy składnik stopu może ulegać rozpuszczeniu pozostawiając matrycę ze stopu bardziej

szlachetnego

Odcynkowanie brązów(mosiądzów)

Grafityzacja żeliwa szarego

Powoduje utratę wytrzymałości mechanicznej bez oczywistej zmiany kształtu.

Formy korozji – erozja korozja

Przepływ może powodować:

Zwiększenie szybkości transportu tlenu do powierzchni metalu ( + pomaga pasywacji, - zwiększa

szybkość korozji)

Zwiększa szybkość rozpuszczania się warstw produktów korozji

Mechanicznie usuwa warstwy tlenkowe

Korozja naprężeniowa

Specyficzne współdziałanie środowiska korozyjnego i naprężeń (własnych lub zewnętrznych).

Cl-, OH- - stale stopowe;

amoniak – stopy miedzi;

Podstawowym celem ochrony przed korozją jest zmniejszenie szybkości korozji do akceptowalnego

poziomu

Znaczenie ochrony przed korozją

Straty do 3 tys. $ na mieszkańca

ok. 30% strat – brak wiedzy

Środki zainwestowane w badania i szkolenie są bardzo opłacalne

Ochrona ma duże znaczenie proekologiczne pozwala unikać skażeń i chroni instalacje ochrony

środowiska (IOS, oczyszczalnie)

Metody ochrony przed korozją

Ochrona powłokowa (uniwersalna, powszechna – 80% zabezpieczeń)

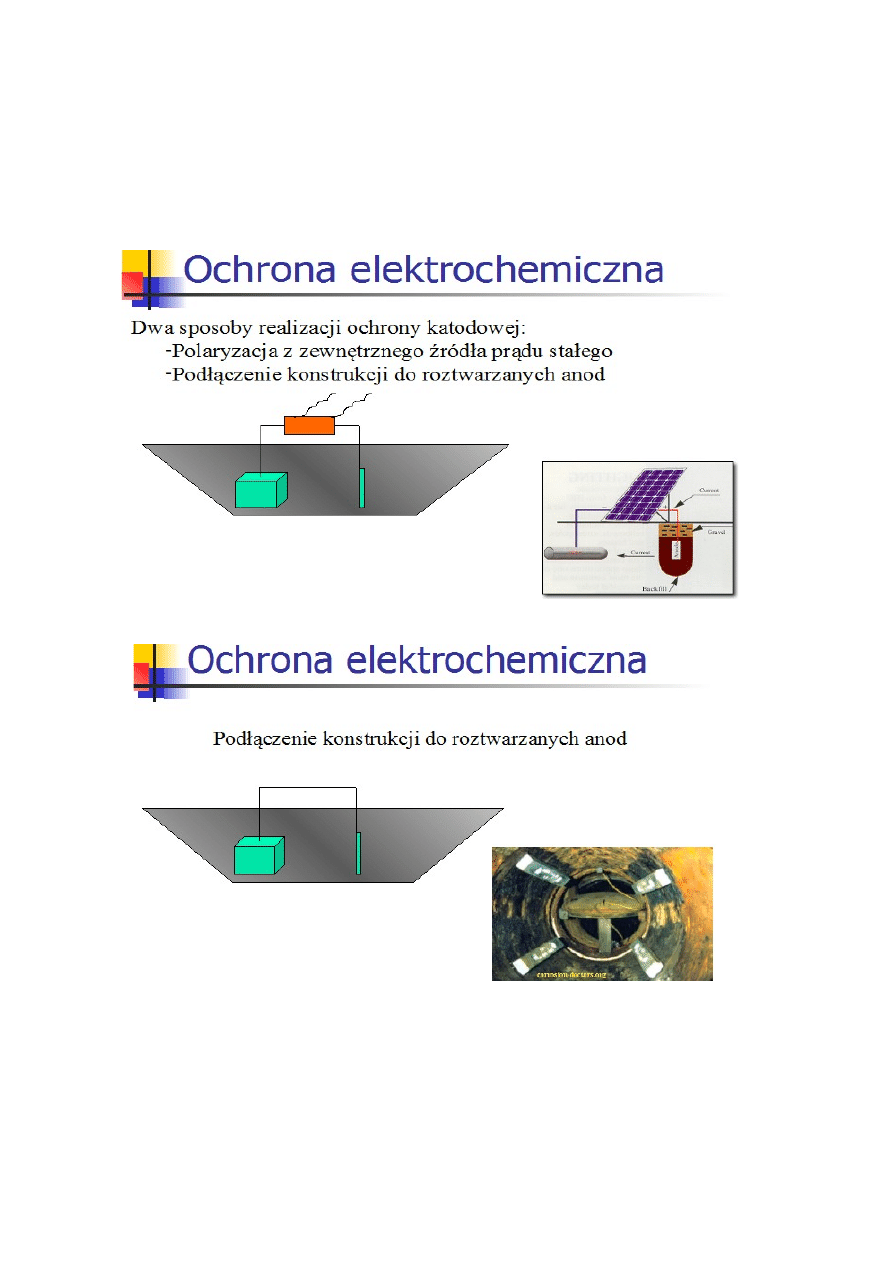

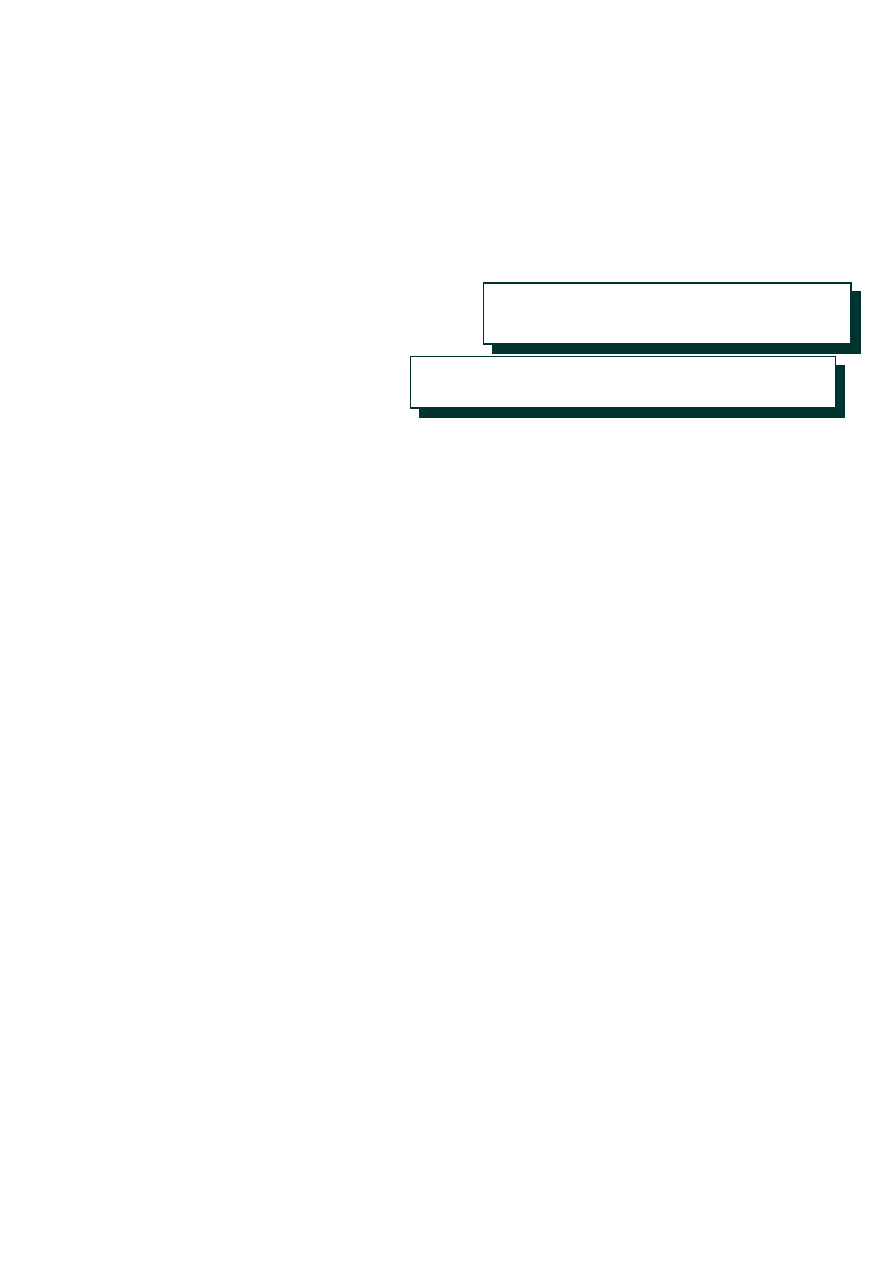

Ochrona elektrochemiczna (w zanurzeniu, zwykle uzupełnienie powłokowej)

Ochrona katodowa (protektory, zewnętrzne źródła prądu stałego,

Ochrona anodowa.

Modyfikacja środowiska (inhibitory, odtlenianie, klimatyzacja, osuszanie)

Dobór materiałów

Stopy metali

Kompozyty

Nanowarstwy

Odpowiednie projektowanie konstrukcji

Projekt konstrukcji powinien ułatwiać przygotowanie powierzchni, malowanie, nadzór i renowację.

Ochrona powłokowa

Zadaniem tego typu ochrony jest oddzielenie środowiska korozyjnego od materiału podlegającego

ochronie.

Modyfikacja środowiska

Ograniczanie wilgotności atmosfery

Zmniejszenie zawartości tlenu

Dodatek inhibitorów korozji

Korekcja pH (głównie alkalizacja)

Zmiana temperatury

Dodatek biocydów

Dobór materiałów

W literaturze dostępne są ogromne ilości danych dotyczących szybkości korozji większości metali o

znaczeniu technologicznym w różnych środowiskach korozyjnych.

Monitorowanie korozji

W celu kontroli procesów korozyjnych monitorujemy dwa główne parametry

Czynniki powodujące korozję – pH, chlorki, wilgotność, zanieczyszczenia atmosfery, itp.

Aktualne wartości parametrów związanych z procesem korozyjnym – czyli np. prąd korozyjny.

Pomiary korozyjne

Metody wyznaczania szybkości korozji

Metody wyznaczania szybkości korozji

Metody grawimetryczne - wagowe

Metody analityczne

Metody wolumetryczne

Metody elektrochemiczne

Metody grawimetryczne

Szybkość korozji jest bardzo często wyznaczana na podstawie zmiany masy wzorca wykonanego z

interesującego nas materiału w środowisku korozyjnym.

Pokazujemy w takim przypadku absolutną miarę zniszczeń materiału.

Warunkiem koniecznym miarodajności wyniku jest równomierność badanego zjawiska korozji.

Co z korozją lokalną ???

Grawimetryczne wyznaczanie szybkości korozji jest w tym przypadku błędem ponieważ nie

jesteśmy w stanie jednocześnie określić powierzchni na jakiej proces korozji ma miejsce.

Grawimetria znajduje zastosowanie w ocenie intensywności korozji lokalnej – ale o tym później .

Co z tymi zmianami masy ???

Wyznaczamy zazwyczaj ubytek masy próbki, której szybkość korozji chcemy poznać, ale możemy

również wyznaczyć przyrost jej masy.

Co wyznaczać łatwiej ???

Ubytek masy

Wystarczające jest usunięcie produktów korozji zbierających się na powierzchni badanej próbki.

Znając masę próbki przed wprowadzeniem do środowiska korozyjnego i po usunięciu produktów

korozji zabieramy się do obliczania

Ubytek masy a szybkość korozji

Ubytek masy czyli weight loss:

W = (mpocz – mkońc) * S

Szybkość korozji – czyli wprowadzamy czas – corrosion rate:

Vkor = W * t

A więc wyznaczamy Vkor

Zardzewiałą próbkę, której masę początkową powinniśmy znać musimy pozbawić produktów korozji

tak aby nie naruszyć zdrowego metalu.

Szlifowanie, polerowanie

A więc pozostaje znaleźć sposób aby rozpuścić tylko produkty korozji.

Rozpuszczamy produkty korozji

Metody chemiczne

20% NaOH + 200 g/dm3 Zn (5 min.)

roztwór wrzący

HCl (stęż.) + 50 g/dm3 SnCl2 + 20 g/dm3 SbCl3

temperatura otoczenia

Metody elektrochemiczne

A: Węgiel lub ołów

K: Próbka stalowa z produktami korozji

Roztwór: 50 g/dm3 H2SO4 + 2 cm3 inh.

Gęstość prądu: 20 A/cm2

Temperatura: 74°C

Czas oczyszczania: 3 minuty

Metoda wolumetryczna

Fe Fe2+ + 2e-

2H+ + 2e- H2

Fe + 2H+ Fe2+ + H2

Metody analityczne

Oznaczenie jonów korodującego metalu w środowisku, np. żelaza, chromu, niklu, miedzi,

aluminium.

Pomiary korozyjne

Inżynieria materiałowa

Potencjał

Potencjał punktu w przestrzeni jest definiowany jako praca przeniesienia jednostkowego ładunku

do tego punktu z nieskończoności.

Jednostką potencjału jest , V ( =J/C)

Pomiary potencjału

Potencjał elektrodowy

Potencjał elektrody definiuje się jako siłę elektromotoryczną ogniwa złożonego z danej elektrody i

odpowiedniej elektrody porównawczej.

Pomiary potencjału elektrodowego

Umowna standardowa elektroda odniesienia jest oparta na reakcji:

Standardowa elektroda wodorowa ( SEW )

2

2

2

H

e

H

+

−

+

=

Jony wodorowe w roztworze

o jednostkowej aktywności

Elektrony w metalu

Gazowy

wodór

Wtórne elektrody odniesienia

Elektrody odniesienia pierwszego rodzaju – metal w równowadze z rozpuszczalna solą:

Cu <=> Cu

2+

+ 2e

-

Potencjał kontrolowany przez stężenie jonów Cu2+

Wtórne elektrody odniesienia

Elektrody odniesienia drugiego rodzaju , metal w równowadze z trudno rozpuszczalna solą i

roztworem zawierającym anion wchodzący w skład soli:

Electrod a Ag/AgCl

Potencjały popularnych elektrod odniesienia

Praktyczne pomiary potencjału

Pomiary potencjału Wymagania –Rezystancja wejściowa

Wysoka rezystancja wejściowa zmniejsza błędy związane z rezystancją układu mierzonego

W przypadku większości pomiarów korozyjnych wystarczająca jest wartość 107 , ale dla

układów o wysokich rezystancjach (farby, warstwy pasywne, itp.) 109 lub więcej jest

wymagane.

Pomiary potencjału Wymagania – – Odpowiedź częstotliwościowa

Odpowiedź częstotliwościowa ( zdolność do wykrywania niewielkich zmian Często mało istotna

przy pomiarach korozyjnych .

Pomiary przy 1 Hz są bardzo łatwe

Pomiary powyżej 1kHz są bardziej skomplikowane

Pomiary przy 50 Hz są trudne ( z powodu nakładania się częstotliwości źródła zasilania ).

Pomiary potencjału Wymagania - Rozdzielczość

Rozdzielczość jest to zdolność do wykrywania małych zmian potencjału przy pomiarach dużych

wartości.

Pomiary potencjału Wymagania - Rozdzielczość

Rozdzielczość jest to zdolność do wykrywania małych zmian potencjału przy pomiarach dużych

wartości.

dla większości pomiarów korozyjnych rozdzielczość 1 mV jest wystarczająca

Pomiary potencjału Wymagania - Rozdzielczość

Rozdzielczość jest to zdolność do wykrywania małych zmian potencjału przy pomiarach dużych

wartości.

dla większości pomiarów korozyjnych rozdzielczość 1 mV jest wystarczająca

w pomiarach szumu elektrochemicznego i badaniach pokrewnych może być konieczne

zastosowanie przyrządów o rozdzielczości 1V

Pomiary potencjału Wymagania - Czułość

Pomiary potencjału Wymagania - Precyzja

Rozdzielczość jest zdolnością do detekcji małych zmian potencjału przy pomiarach dużych wartości

Czułość jest to zdolność do pomiaru małych wartości

Ag

Ag

e

AgCl

Ag

Cl

⇔

+

⇔

+

+

−

+

−

Stężenie jonówAg

+

utrzymuje potencjał

równowagowy

Stężenie jonów chlorkowych reguluje stężenie jonów Ag

+

[Ag

+

][Cl

-

] = const

Precyzja lub dokładność jest zdolnością do uzyskiwania ‘ prawdziwych ’ wartości

Metody pomiaru potencjału

Miernik analogowy ( magnetoelektryczny )

Niska impedancja (typically 20 k /V)

Słaba odpowiedź częstotliwościowa (~1 Hz)

Niska czułość (~1 mV)

Niska rozdzielczość (~1%)

Słaba precyzja (~3%)

Metody pomiaru potencjału

Miernik analogowy (e lektroniczny )

Wysoka impedancja ( zwykle 10 M )

Słaba odpowiedź częstotliwościowa (~1 Hz)

Możliwa wysoka czułość (~1 V)

Niska rozdzielczość (~1%)

Słaba precyzja (~3%)

Metody pomiaru potencjału

Miernik cyfrowy

Wysoka impedancja ( zwykle od 10 M )

Słaba odpowiedź częstotliwościowa ( ok. 3 Hz)

Wysoka czułość (10 V d o 100 nV)

Wysoka rozdzielczość (0.1% d o 0.0001%)

Wysoka precyzja (0.1% d o 0.0001%)

Metody pomiaru potencjału

Electrometr ( cyfrowy )

Bardzo wysoka impedancja (~1014 )

Słaba odpowiedź częstotliwościowa (<1 Hz)

Wysoka czułość (1 V d o 100 nV)

Wysoka rozdzielczość (0.1% d o 0.001%)

Wysoka precyzja (0.1% d o 0.001%)

Metody pomiaru potencjału

Rejestratory

Impedancja zależna od typu urządzenia ( od 103 do 107 )

Średnia odpowiedź częstotliwościowa (~10 Hz)

Średnia czułość (~10 V)

Średnia rozdzielczość (~0.1%)

Średnia precyzja (~0.1%)

Metody pomiaru potencjału

Oscyloskop

Wysoka impedancja (106 to 107 )

Wysoka odpowiedź częstotliwościowa ( od 10 MHz)

Średnia czułość (~100 V)

Słaba rozdzielczość (~1%)

Słaba precyzja (~1%)

Metody pomiaru potencjału

Komputerowy zapis danych

Wysoka impedancja (~107 )

Zmienna odpowiedź częstotliwościowa (10 Hz d o 1 MHz lub więcej )

moderate to good sensitivity (~10 V)

moderate to good resolution (0.5 d o 0.01%)

moderate to good precision (0.5 d o 0.01%)

facilitates subsequent plotting and analysis

Szereg napięciowy metali

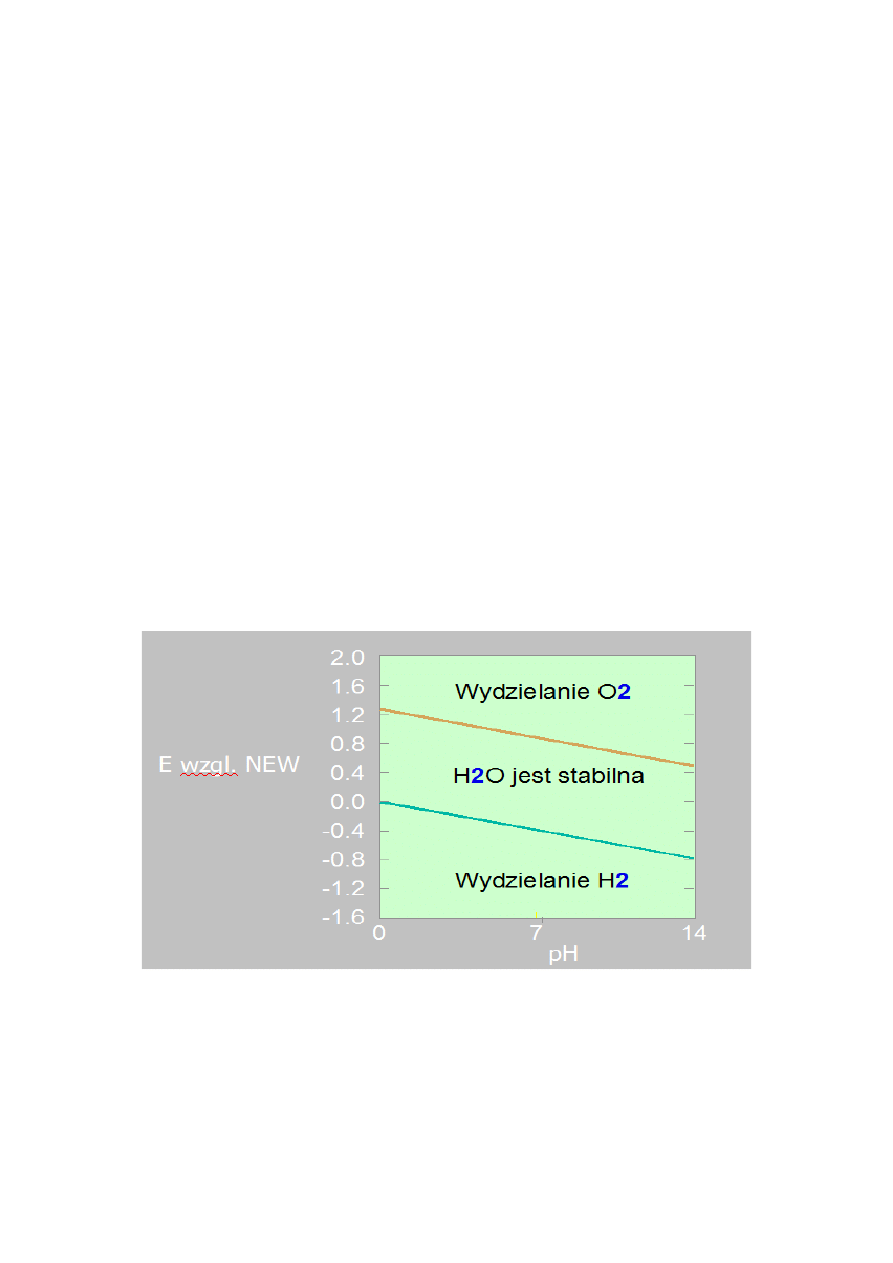

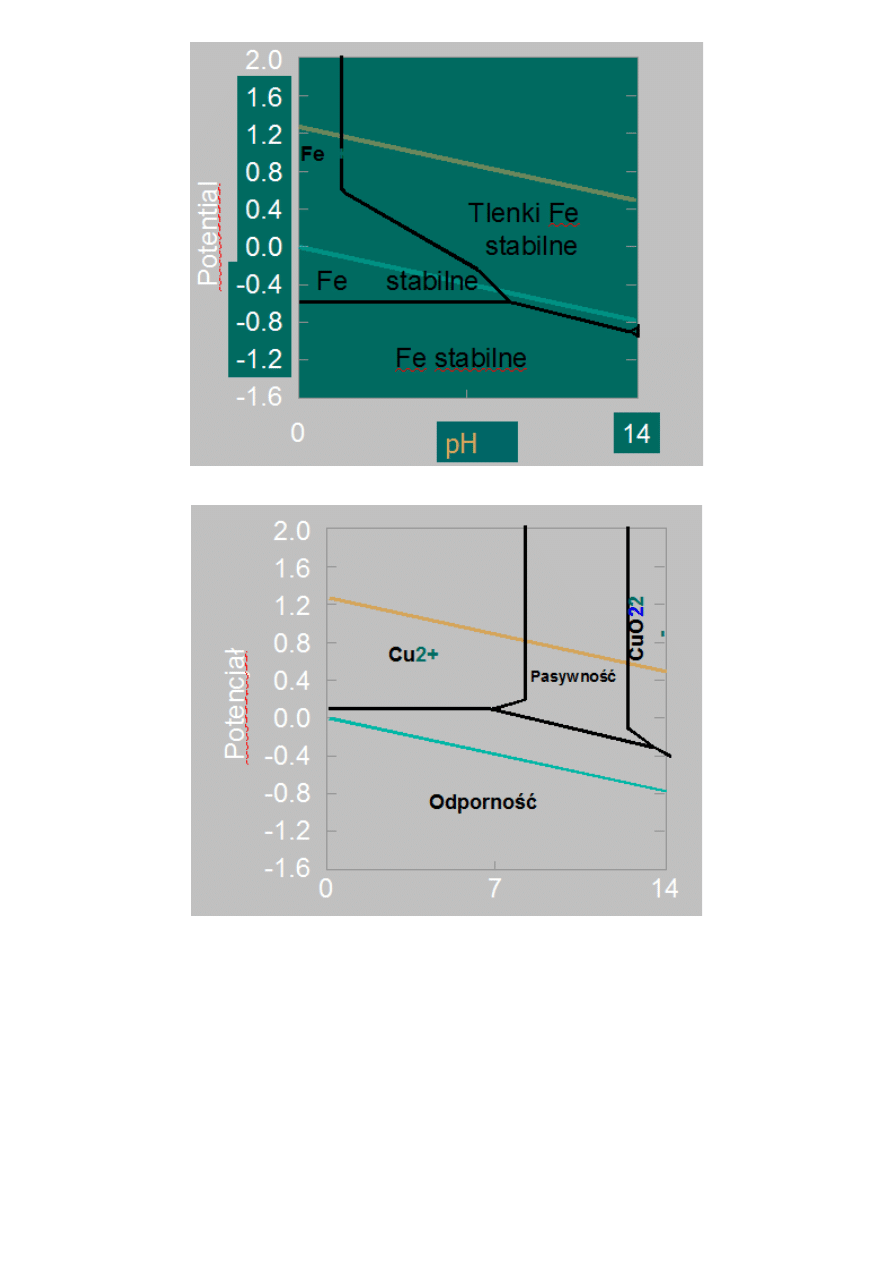

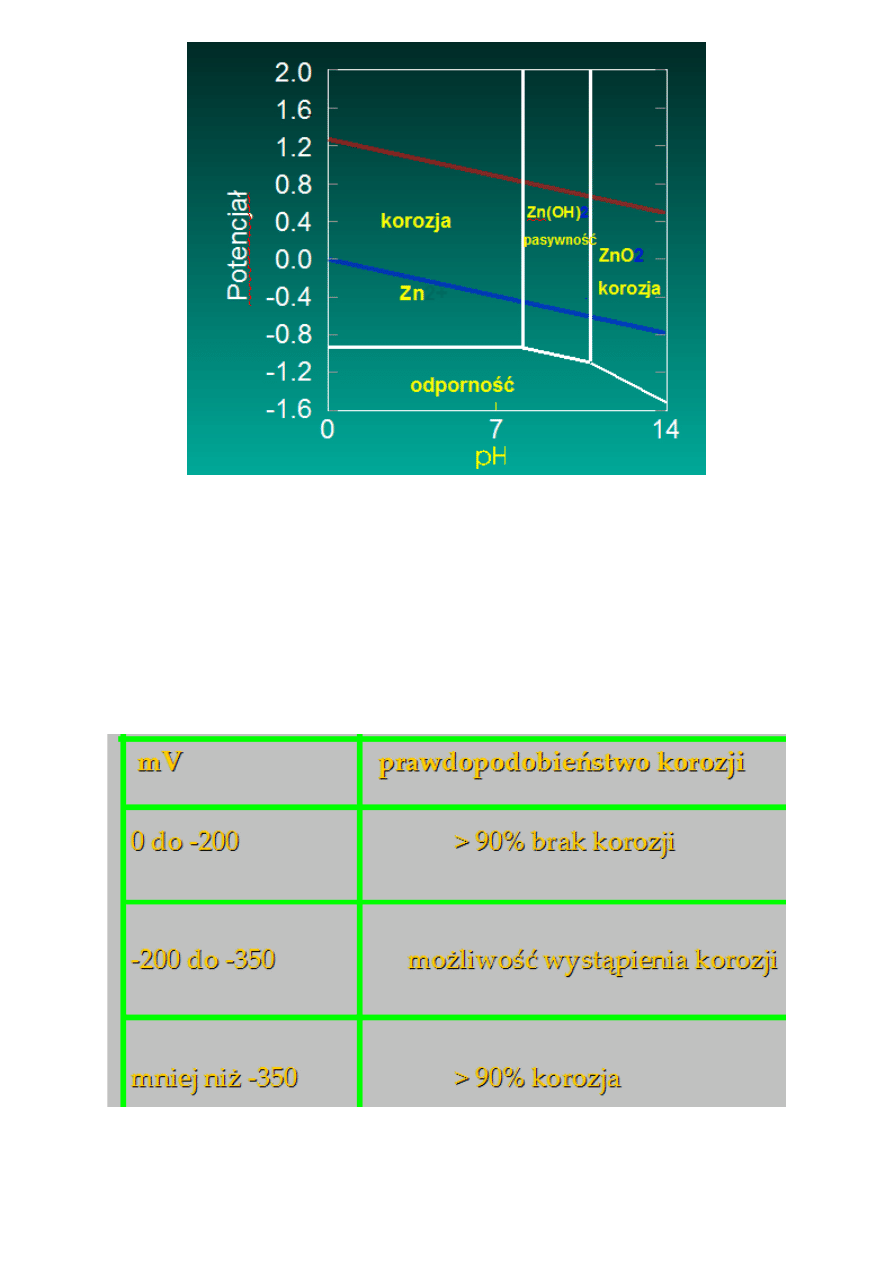

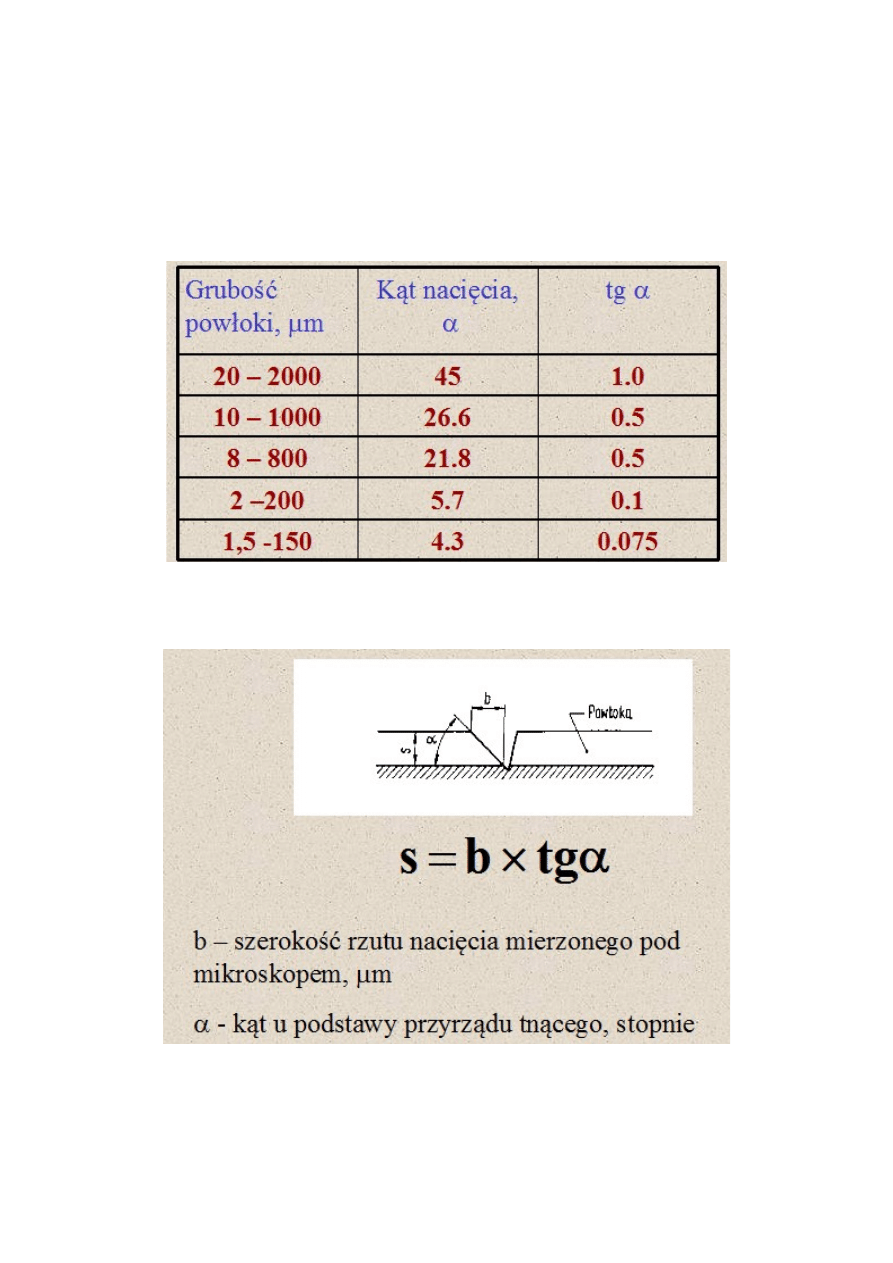

Wykresy Pourbaix

Wykresu P. podają informacje o możliwości istnienia w stanie równowagi metalu, jego jonów lub

związków.

Dane do sporządzania wykresów są uzyskiwane poprzez obliczenia na podstawie wartości funkcji

termodynamicznych

Rozpatrywany jest układ metal-woda w warunkach standardowych

Diagram Pourbaix

Linia czerwona: 2H2O = O2 + 4H+ + 4e-

E = 1.229 – 0.059 pH

Linia niebieska: 2H+ + 2e- = H2

E = 0.00 – 0.059 pH

Diagram Pourbaix dla żelaza

Diagram Pourbaix dla Cu

Diagram Pourbaix dla Zn

Metale odporne termodynamicznie, np.: Ag, Au, Pt

Metale nieodporne termodynamicznie i znajdujące się w stanie pasywnym, np.: Cr, Al., Ti

Metale nieodporne termodynamicznie i znajdujące się w stanie aktywnym, np.: Fe, Zn, Cd.

Pomiary potencjału w korozji

Wartości potencjału korozyjnego

Określanie możliwości zajścia procesu korozji na podstawie pomiaru potencjału wzgl. elektrody

siarczano-miedziowej

Badania powłok

Aby badanie mogło być uznane za wiarygodne, sposób jego przeprowadzenia oraz

zastosowane przyrządy powinny znajdować oparcie we właściwej normie (ISO, PN, DIN,

ASTM, BS). Wybór odpowiedniej normy powinien być uzgodniony z wykonawcą i

inwestorem przed rozpoczęciem prac.

Wybrana do prowadzenia badań norma powinna w jednoznaczny sposób podawać:

Warunki i sposób prowadzenia badania;

Rodzaje przyrządów i zasadę ich działania;

Sposoby interpretacji wyników.

Do najczęściej badanych parametrów powłok należą:

Grubość warstwy mokrej;

Grubość warstwy suchej;

Twardość;

Szczelność;

Przyczepność.

Pomiary warunków klimatycznych

Warunki klimatyczne panujące w strefie prowadzenia zabezpieczeń powłokowych

determinują możliwość wykonywania prac. Podczas nakładania powłoki ochronnej

obecność wilgotności na zabezpieczanej powierzchni lub w najbliższym otoczeniu, jest

przyczyną złych wyników prac.

Metody pomiaru grubości i twardości wykładzin

Badania grubości powłok można podzielić na:

Metody badania powłok mokrych;

Metody badania powłok suchych.

Pomiar grubości powłoki mokrej

Pomiar przybliżony,

Stosowany w celu sprawdzenia grubości w procesie aplikacji

Badanie grubości powłok mokrych

TS - grubość warstwy suchej, m

Tm - grubość warstwy mokrej, m

×

×

−

=

r

w

m

S

d

d

p

T

T

100

1

p - zawartość części lotnych w wyrobie, %

dw - gęstość wyrobu, g/cm3

dr - gęstość rozpuszczalnika

Pomiar grubości powłoki suchej

Można przeprowadzić różnymi sposobami;

Wybór zależy od wymaganej dokładności pomiaru;

Metody pomiaru powłok suchych

za pomocą mierników mechanicznych;

za pomocą mierników elektronicznych;

za pomocą mierników ultradźwiękowych;

za pomocą mierników ingerencyjnych;

Pomiar za pomocą mierników mechanicznych

Stosowany do podłoży stalowych;

Grubość powłoki wywiera wpływ na zmianę przyciągania magnetycznego;

Wartość odczytuje się jako miejsce zatrzymania wskazówki, po oderwaniu stałego magnesu od

powłoki.

Szeroki zakres pomiarowy;

Duży błąd pomiaru oraz brak możliwości kalibracji.

Pomiar za pomocą mierników elektronicznych – podłoża ferromagnetyczne

Działają na zasadzie indukcji magnetycznej

Ocena grubości powłok niemagnetycznych na podłożach magnetycznych (lakiery, farby, tworzywa

sztuczne, emalie, gumy, ceramika, powłoki galwaniczne)

Kształt próbek dowolny,

Szeroki zakres pomiarowy.

Pomiar za pomocą mierników elektronicznych – podłoża nieferromagnetyczne

Działają na zasadzie prądów wirowych,

Ocena grubości powłok niemagnetycznych na podłożach niemagnetycznych (lakiery, farby,

tworzywa sztuczne, emalie, gumy, ceramika, powłoki galwaniczne)

Kształt próbek dowolny,

Szeroki zakres pomiarowy.

Zalety mierników elektronicznych

Pomiar powłoki;

Przechowywanie danych;

Ocena statystyczna;

Prowadzenie dokumentacji pomiarowej (wydruki, historiogramy)

Pomiar za pomocą mierników ultradźwiękowych

Nieniszczący pomiar grubości powłok z farb, lakierów, plastików i innych pokryć izolacyjnych.

Możliwość oceny grubości całkowitej powłoki wielowarstwowej, jak i grubości poszczególnych

warstw.

Współpraca z komputerami i drukarkami wyników.

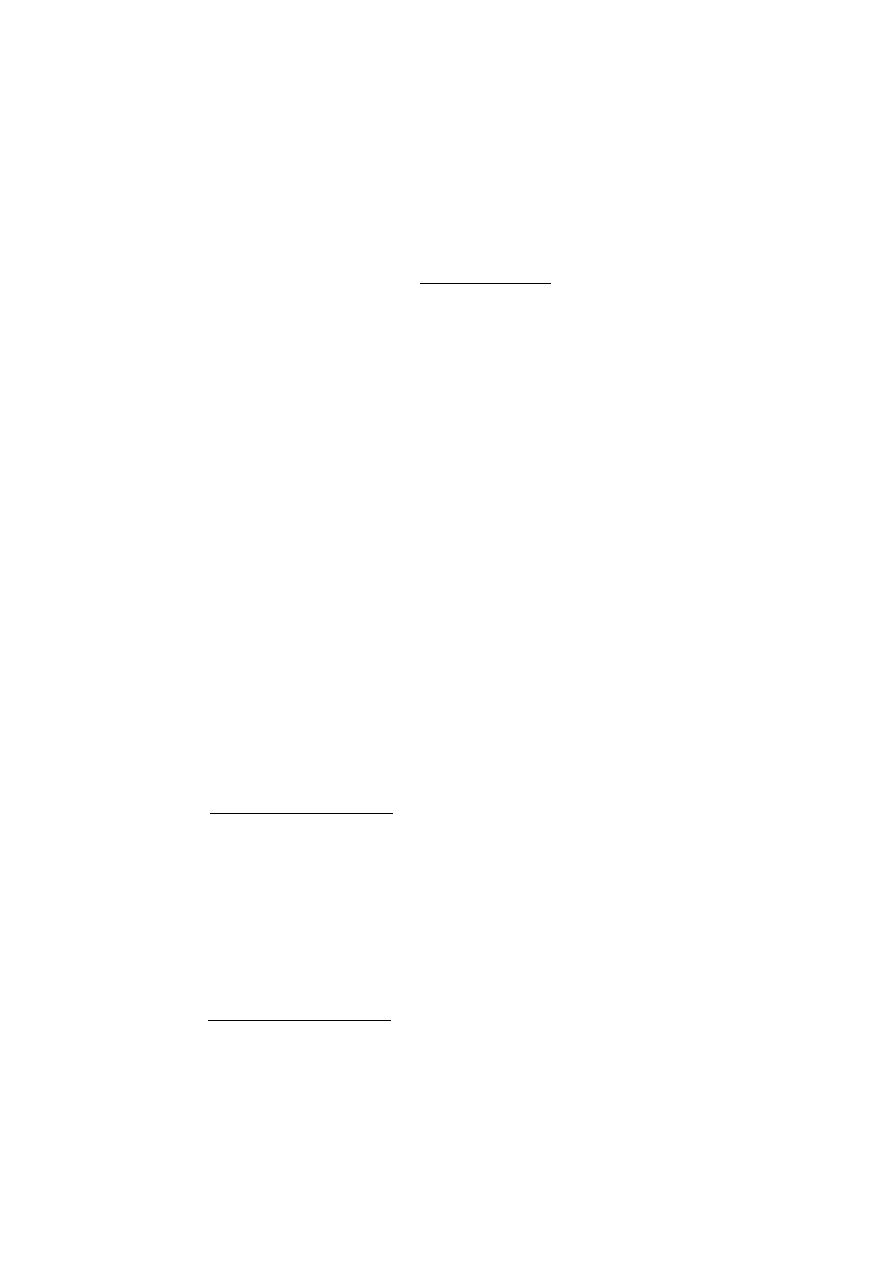

Pomiar za pomocą mierników ingerencyjnych

Praktyczne zastosowanie ma metoda nacięć klinowych;

Grubości powłok na metalu, drewnie, plastikach;

Można wyznaczyć grubość całkowita powłoki jak i poszczególnych warstw.

Zasada pomiaru

Przyrządem tnącym wykonać nacięcia powłoki pod kątem ostrym do podłoża.

Ocena wyników badań

Pomiar twardości powłoki

Metody wahadłowe – tylko w laboratorium;

Metody ołówkowe;

Metoda badania śladu odcisku;

Metoda zadrapań;

Metody ołówkowe

Ołówki (od 6B do 9H) – w laboratorium

Urządzenia pozwalające uzyskać stały i niezmienny nacisk na powłokę - teren

Badanie twardości powłok. Informacje ogólne.

Norma DIN 55 945 definiuje twardość, jako: „odporność powłoki na mechaniczne oddziaływania

takie jak nacisk, zadrapanie lub zarysowanie”.

PN-79 / C-81530 - Oznaczanie twardości powłok

Norma została wprowadzona zamiast normy PN-73/C-81530.

Wprowadzono nową metodę oznaczania twardości powłok lakierowych za pomocą aparatu

Buchholza.

Możliwość badań w laboratorium jak i w warunkach produkcyjnych.

Przedmiot normy

Przedmiotem normy są metody oznaczania twardości powłok lakierowych

Rodzaje metod

A - oznaczanie względnej twardości powłok wahadłem Persoza i wahadłem Königa

B - oznaczanie twardości powłok przyrządem Buchholza

Twardość powłoki wg metody A - twardość określana czasem wyrażonym w sekundach, w którym

następuje zanikanie wahań wahadła opartego na powłoce.

Wartości względne odnoszone do czasu zanikania wahań wahadła opartego na płytce szklanej

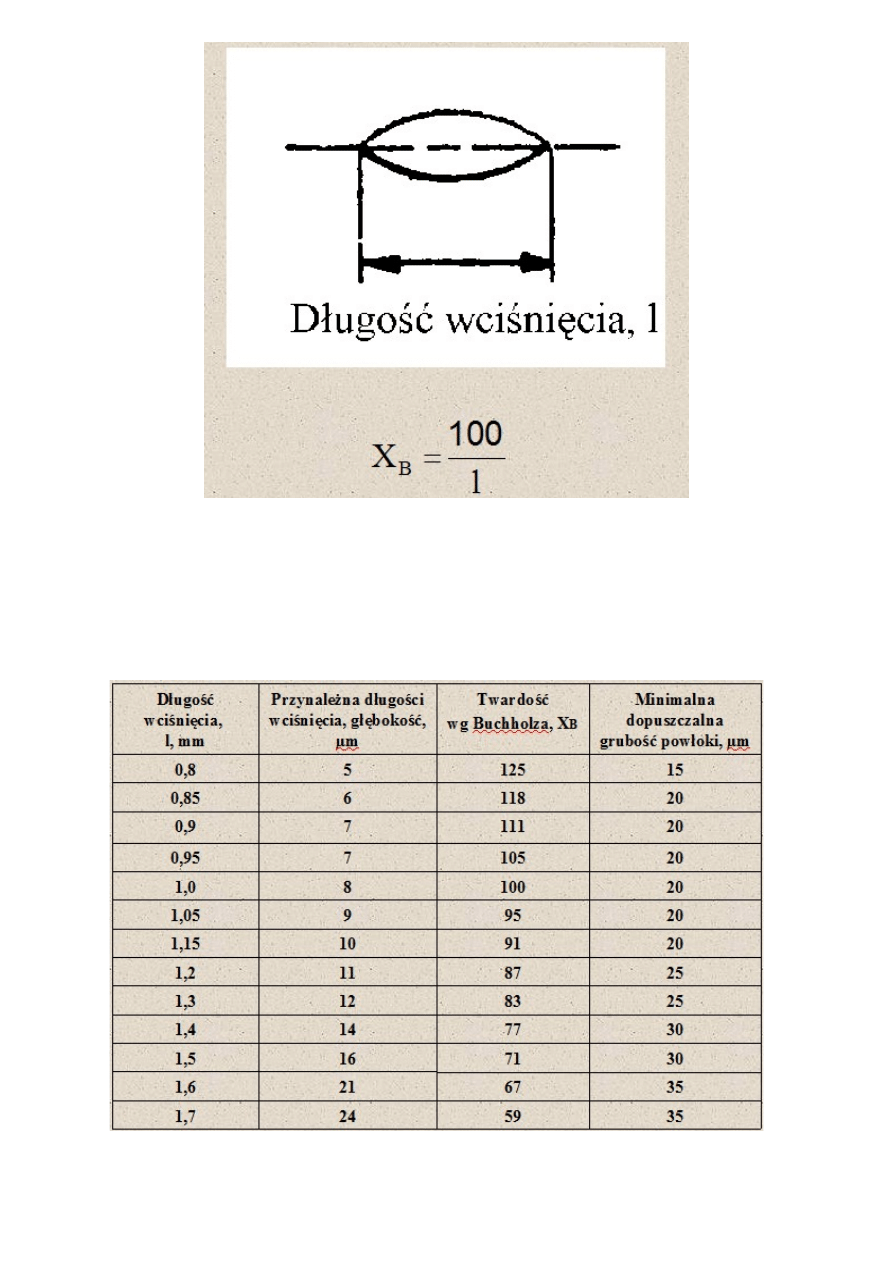

Twardość powłoki wg metody B - twardość określona odwrotnością długości wciśnięcia

pozostawionego na powłoce przez element wciskający. .

Wahadło Köeniga - metoda laboratoryjna

Twardość względna > 0,5

Kulki ze stali stopowejtwardość HRC 63 ± 3, d = 5 ± 0.05 mm

Okres wahań 1,4 ± 0,02s

Stała szklana 250 ± 10 s

Masa 200 ± 0,2g

Wahadło Persoza - metoda laboratoryjna

Twardość względna < 0,5

Kulki ze stali stopowejtwardość HRC 59 ± 1, d = 8 ± 0.05 mm

Okres wahań 1,0 ± 0,01s

Stała szklana 420 s

Masa 500 ± 0,1g

Warunki prowadzenia oznaczeń

Płytki do badań powinny być gładkie i równe.

Powłoka na płytkach powinna być gładka, wolna od nierówności, np.wtrąceń pigmentów,

kurzu, zacieków itp.

Grubość powłoki powinna wynosić 30 ±5 m

Badania twardości powłok należy przeprowadzić w temperaturze 20 ± 2°C i przy wilgotności

względnej 65 ± 5%.

Dodatkowe wyposażenie

Statyw

Skala umożliwiająca odczytanie zmiany kąta wychylenia w granicach 6 do 3 ° w przypadku

wahadła Koniga oraz 12 do 4° w przypadku wahadła Persoza.

Licznik do zliczania wychyleń wahadła

Płytka szklana do wyznaczenia stałej szklanej.

Obliczanie wyniku oznaczenia

Twardość względną powłoki (X) oblicza się ze wzoru:

X = a/b

gdzie:

a - czas zanikania wahań wahadła na powłoce badanej, s

b- stała szklana, s

Badanie twardości powłok lakierowych

Aparat Buchholz’a

Zasada pomiaru polega na badaniu zagłębienia narzędzia w materiał. Długość śladu pozosta-

wionego przez ciężarek o określonych normą kształcie i wadze.

Parametry przyrządu

Częścią zasadniczą przyrządu jest element wciskający w kształcie podwójnego stożka

ściętego.

Twardość elementu wciskającego – co najmniej 61 HRC

Materiał – stal nierdzewna

Siła działająca na powłokę – 4,90 ± 0,05 N

Wyposażenie dodatkowe

Lupa o powiększeniu 20-krotnym z podziałką o działce elementarnej 0,1 mm wyposażona we

własne źródło światła (kąt padania 60°).

Sekundomierz.

Wynik końcowy oznaczenia

Za wynik należy przyjąć średnią arytmetyczną co najmniej trzech oznaczeń,

których wyniki nie różnią się więcej od wyniku średniego niż 5%

Raport z badań powinien zawierać

Odniesienie do odpowiedniej normy;

Rodzaj i symbol handlowy badanego wyrobu;

Technologię przygotowania powłoki;

Rodzaj podłoża;

Wynik testu jako twardość powłoki wg Buchholtza, XB;

Datę wykonania badania.

Badanie twardości powłok lakierowych

Metoda ołówkowa (BN-78 / 6111-03)

Metodą stosuje się do badania powłok i pokryć lakierowych z wyjątkiem powłok

matowych oraz powłok z wyrobów zawierających pigment w postaci łusek.

Twardość powłoki oznaczana metoda ołówkową jest własnością charakteryzującą odporność

powłoki lakierowej na wtłaczanie ostrza określonego ołówka powierzchnię powłoki.

Zasada metody

Polega na rysowaniu badanej powłoki ołówkiem o stopniowanej twardości i

wybraniu ze zbioru ołówków dwóch kolejno po sobie następujących, z których

bardziej miękki daje ślad grafitu a twardszy pozostawia na powłoce widoczne

wgłębienie.

Przyrządy i materiały

Zestaw ołówków składający się z 17 ołówków o następujących twardościach:

6B, 5B, 4B, 3B, 2B, B, HB, F, H, 2H, 3H, 3H, 4H, 5H, 6H, 7H, 8H, 9H

Waga uchylna o maksymalnym obciążeniu 2kg

Papier ścierny o ziarnistości 400

Wykonanie oznaczenia

Płytkę umieszcza się na szalce wagi;

Przesuwać ołówek po powierzchni powłoki na odcinku ok. 10 cm (przez 1 s) w kierunku do siebie;

Obciążenie wagi powinno wynosić podczas przesuwania 750 g;

Badanie rozpoczynać od ołówków miękkich

Interpretacja wyników

Twardość ołówkową powłoki określa się przez podanie numerów dwóch kolejno po sobie

następujących ołówków zestawu.

Na przykład zapis 2H-3H oznacza, że ołówek 2H pozostawia ślad grafitu na powłoce, podczas

gdy 3H wgłębia się w nią.

Wynik oznaczenia

Badania należy przeprowadzić na co najmniej 3 próbkach, z których 2 powinny wykazywać te

sama twardość ołówkową.

Protokół z badań powinien zawierać:

nazwę i symbol handlowy wyrobu technologie przygotowania powłoki rodzaj podłoża

wynik badania datę wykonania oznaczenia

SZYBKOŚĆ KOROZJI PRZYKŁADOWE ZADANIA

ZAD1

Pręt stalowy o przekroju kwadratowym ( bok - 4 mm) i długości 10 cm wrzucono do roztworu kwasu

chlorowodorowego (solnego). Po dwóch godzinach, okazało się, że w wyniku reakcji korozyjnej

wydzieliło się 0.0448 dm3 gazu. Obliczyć szybkość korozji pręta stalowego w badanym środowisku,

dFe = 7800 kg/m3. Przyjmując zasadę, że szybkość korozji poniżej 0,135 mm/rok kwalifikuje materiał

do zastosowania w danych warunkach pracy wskazać, czy badana stal jest w środowisku kwasu

siarkowego materiałem odpornym ??

ZAD2

Blaszkę o masie 12,4569 g dokładnie wyszlifowano i odtłuszczono. Po ponownym zważeniu jej masa

wynosiła 12,1009 g. Tak przygotowany wzorzec eksponowano przez 60 dni w solance o pH = 5. Po

tym czasie próbkę wytrawiono w kwasie solnym z dodatkiem inhibitora korozji. Masa próbki po

wypłukaniu i wysuszeniu wynosiła 10,6009 g. Wyznaczyć szybkość korozji stali w mm/rok. Wymiary

próbki – 20

×

50 mm. DFe = 7500 kg/m3. Przyjmując zasadę, że szybkość korozji poniżej 0,135

mm/rok kwalifikuje materiał do zastosowania w danych warunkach pracy wskazać , czy badana stal

jest w środowisku solanki materiałem odpornym.

Wyszukiwarka

Podobne podstrony:

Pomiary korozyjne 5

ściąga pomiary 3, semestr 5, pomiary korozyjne

Pomiary korozyjne 1

Pomiary korozyjne 4 pomiar potencjalu

Pomiary korozyjne 2

download Zarządzanie Produkcja Archiwum w 09 pomiar pracy [ www potrzebujegotowki pl ]

2 1 Podstawowe czynności pomiarowe w geodezji

BYT 2005 Pomiar funkcjonalnosci oprogramowania

6 PKB 2 Pomiar aktywności gospodarczej rozwin wersja

Praktyczna interpretacja pomiarów cisnienia

wyklad 13nowy Wyznaczanie wielkości fizykochemicznych z pomiarów SEM

13a Pomiary jakosci

NIEPEWNOŚĆ POMIARU

Strategia pomiarów środowiska pracy

PEM (10) Nieoewność pomiaru

2 8 Błedy pomiarów

Pomiar odpylaczy kotłowych

więcej podobnych podstron