„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

MINISTERSTWO EDUKACJI

NARODOWEJ

Janusz Frymus

Instalowanie maszyn i urządzeń wraz z układem zasilania

i zabezpieczeniami 724[05].Z2.05

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

1

Recenzenci:

dr inż. Zdzisław Kobierski

mgr inż. Henryk Krystkowiak

Opracowanie redakcyjne:

mgr inż. Barbara Kapruziak

Konsultacja:

dr inż. Bożena Zając

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 724[05].Z2.05

„Instalowanie maszyn i urządzeń wraz z układem zasilania i zabezpieczeń” zawartego

w modułowym programie nauczania dla zawodu elektromechanik 724[05].

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Transport, ustawianie i montaż maszyn i urządzeń

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające

18

4.1.3. Ćwiczenia

18

4.1.4. Sprawdzian postępów

20

4.2. Dobieranie i wykonywanie instalacji zasilającej

21

4.2.1. Materiał nauczania

21

4.2.2. Pytania sprawdzające

25

4.2.3. Ćwiczenia

25

4.2.4. Sprawdzian postępów

26

4.3. Dobieranie i montaż urządzeń regulacyjnych, rozruchowych

i zabezpieczających

27

4.3.1. Materiał nauczania

27

4.3.2. Pytania sprawdzające

35

4.3.3. Ćwiczenia

36

4.3.4. Sprawdzian postępów

37

4.4. Ochrona przeciwporażeniowa

38

4.4.1. Materiał nauczania

38

4.4.2. Pytania sprawdzające

47

4.4.3. Ćwiczenia

47

4.4.4. Sprawdzian postępów

49

5. Sprawdzian osiągnięć

50

6. Literatura

55

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

3

1. WPROWADZENIE

Poradnik będzie Ci pomocny w przyswajaniu wiedzy o transporcie maszyn i urządzeń,

zasadach instalowania urządzeń, zasadach dobierania zabezpieczeń, a także ułatwi Ci

wykonywanie

instalacji

zasilającej

oraz

sprawdzanie

skuteczności

ochrony

przeciwporażeniowej.

Poradnik zawiera:

1. Wymagania wstępne, czyli wykaz niezbędnych umiejętności, które powinieneś mieć

opanowane, aby przystąpić do realizacji tej jednostki modułowej.

2. Cele kształcenia tej jednostki modułowej.

3. Materiał nauczania (rozdział 4) umożliwia samodzielne przygotowanie się do wykonania

ćwiczeń i zaliczenia sprawdzianów. Wykorzystaj do poszerzenia wiedzy wskazaną

literaturę oraz inne źródła informacji. W materiale nauczania zawarte są równeż

−

wykaz materiałów, narzędzi i sprzętu potrzebnych do realizacji ćwiczenia,

−

pytania sprawdzające wiedzę potrzebną do wykonania ćwiczenia,

−

sprawdziany postępów,

−

sprawdzian umiejętności praktycznych.

4. Zestaw zadań sprawdzających Twoje opanowanie wiedzy i umiejętności z zakresu całej

jednostki. Zaliczenie tego testu jest dowodem osiągnięcia umiejętności praktycznych

określonych w jednostce modułowej.

Jeżeli masz trudności ze zrozumieniem tematu lub ćwiczenia, to poproś nauczyciela lub

instruktora o wyjaśnienie i ewentualne sprawdzenie, czy dobrze wykonujesz daną czynność.

Po przerobieniu materiału spróbuj zaliczyć sprawdzian z zakresu jednostki modułowej.

Jednostka modułowa: Instalowanie maszyn i urządzeń wraz z układem zasilania

i zabezpieczeń, której treści teraz poznasz, stanowi podsumowanie całego modułu i

wykorzystuje umiejętności nabyte podczas realizacji poprzednich jednostek modułowych

(patrz schemat na stronie 4).

Bezpieczeństwo i higiena pracy

W czasie pobytu w pracowni musisz przestrzegać regulaminów, przepisów bhp i higieny

pracy oraz instrukcji przeciwpożarowych, wynikających z rodzaju wykonywanych prac.

Przepisy te poznasz podczas nauki.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

4

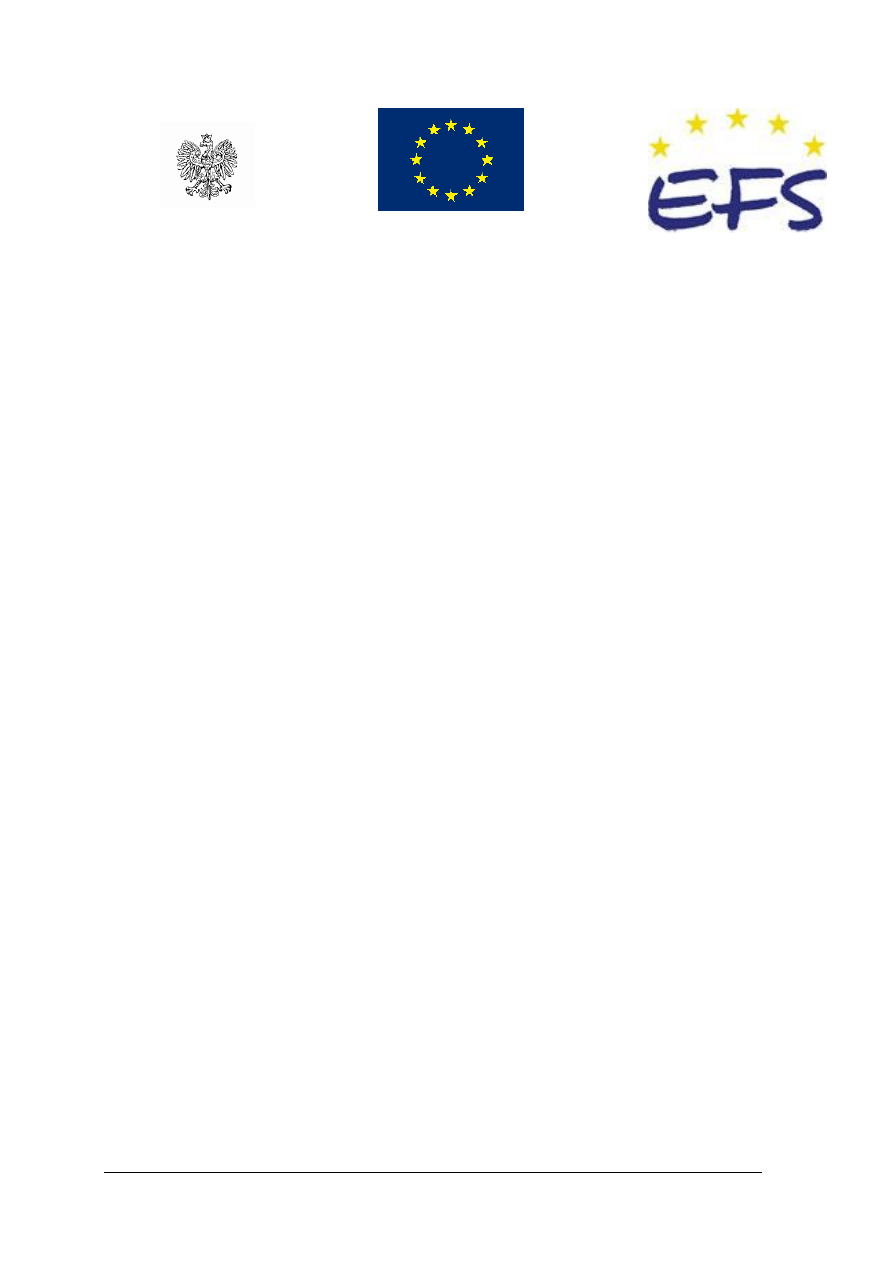

Schemat układu jednostek modułowych

724[05].Z2.02

Wykonywanie pomiarów sprawdzających

w instalacjach elektrycznych

724[05].Z2.04

Montaż tablic rozdzielczych i rozdzielnic

724[05].Z2,01

Wykonywanie instalacji elektrycznych

724[05].Z2.03

Montaż i uruchamianie układów sterowania

Moduł 724[05].Z2

Instalacja maszyn i urządzeń

elektrycznych

724[05].Z2.05

Instalowanie maszyn i urządzeń wraz

z układem zasilania i zabezpieczeniami

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu jednostki modułowej „Instalowanie maszyn

i urządzeń wraz z układem zasilania i zabezpieczeniami” powinieneś umieć:

−

określać jednostki układu SI,

−

korzystać z Internetu,

−

korzystać z fachowej literatury dotyczącej elektroenergetyki,

−

korzystać z katalogów firmowych,

−

korzystać z przepisów budowy urządzeń elektrycznych,

−

korzystać z polskich norm,

−

stosować podstawowe prawa i wzory z elektrotechniki,

−

charakteryzować podstawowe parametry podzespołów elektrycznych,

−

określać zastosowanie różnych elementów instalacji elektrycznych,

−

analizować pracę instalacji elektrycznych na podstawie schematów ideowych,

−

oceniać stan techniczny elementów elektrycznych na podstawie oględzin i pomiarów,

−

rozróżniać układy sieci,

−

rozpoznawać podstawowe środki ochrony przeciwpożarowej.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

−

zorganizować stanowisko pracy zgodnie z zasadami bhp,

−

posłużyć się zestawem narzędzi monterskich i elektronarzędziami przy instalowaniu

maszyn i urządzeń,

−

zamocować silnik elektryczny na fundamencie, ramie lub innym podłożu,

−

połączyć silnik elektryczny z maszyną roboczą za pomocą przekładni lub sprzęgła,

−

wybrać miejsce i sposób ustawienia (mocowania) urządzenia grzejnego, chłodniczego lub

innego odbiornika,

−

dobrać rodzaj instalacji (zasilającej, sygnalizacyjnej, sterowniczej) uwzględniając sposób

wykonania, rodzaj pomieszczenia i warunki pracy silnika elektrycznego lub innego

odbiornika,

−

dobrać typ i przekrój przewodu oraz osprzęt potrzebny do wykonania instalacji,

−

zmontować instalację zasilającą, sygnalizacyjną lub sterowniczą,

−

dobrać i zainstalować aparaturę sterującą oraz zabezpieczenia maszyn i urządzeń

elektrycznych,

−

zastosować właściwy środek ochrony przeciwporażeniowej,

−

sprawdzić skuteczność wykonanej ochrony przeciwporażeniowej,

−

sprawdzić prawidłowość działania zainstalowanego układu,

−

skorzystać z literatury i kart katalogowych oraz dokumentacji techniczno-ruchowej,

−

zastosować zasady bhp, ochrony ppoż. i ochrony środowiska obowiązujące na

stanowisku pracy.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

7

4. MATERIAŁ NAUCZANIA

4.1. Transport, ustawianie i montaż maszyn i urządzeń

4.1.1. Materiał nauczania

Transport

Transport urządzeń od producenta do odbiorcy odbywa się najczęściej samochodem. Na

czas transportu należy zabezpieczyć urządzenie przed możliwością przesunięcia oraz

zabezpieczyć urządzenie przed szkodliwym wpływem czynników atmosferycznych

(kroploszczelne opakowanie z folii polietylenowej lub PCW). Podzespoły wrażliwe na

wstrząsy (mierniki, lampy generacyjne) należy przed transportem wymontować z urządzenia

i umieścić w oddzielnych fabrycznych opakowaniach. Również ciężkie podzespoły nie

umocowane trwale z konstrukcją urządzenia (mogące się przesuwać transformatory) należy

transportować osobno. Sposób opakowania określony jest w warunkach odbioru technicznego

dla danego urządzenia. Z urządzeń chłodzonych wodą wodę należy usunąć za pomocą

sprężonego powietrza po odkręceniu odpowiedniego zaworu spustowego. Instrukcję

wypakowania i transportu wewnątrz zakładu zawiera dokumentacja techniczno-ruchowa

urządzenia. Instrukcja ta zawiera sposób zamocowania w czasie transportu wraz z rysunkami.

Zabrania się młodocianym dźwigania i przenoszenia przez jedną osobę na odległość

powyżej 25 m przedmiotów o masie przekraczającej: (przy pracy dorywczej) dla dziewcząt -

14 kg, a dla chłopców - 20 kg.

Przy transporcie ręcznym na jednego pracownika może przypadać masa do:

–

50 kg przy pracy o charakterze dorywczym i odległości przenoszenia do 25 m,

–

45 kg przy pracy o charakterze dorywczym i odległości przenoszenia przekraczającej

25 m.

W przypadku dużych i ciężkich urządzeń transport wewnątrz zakładu odbywa się

przeważnie przy pomocy suwnicy. Urządzenie należy opasać linami w miejscach

zaznaczonych przez producenta wykorzystując przeznaczone do tego celu wsporniki. Aby nie

uszkodzić części urządzenia, między linę a powierzchnię urządzenia podkłada się drewniane

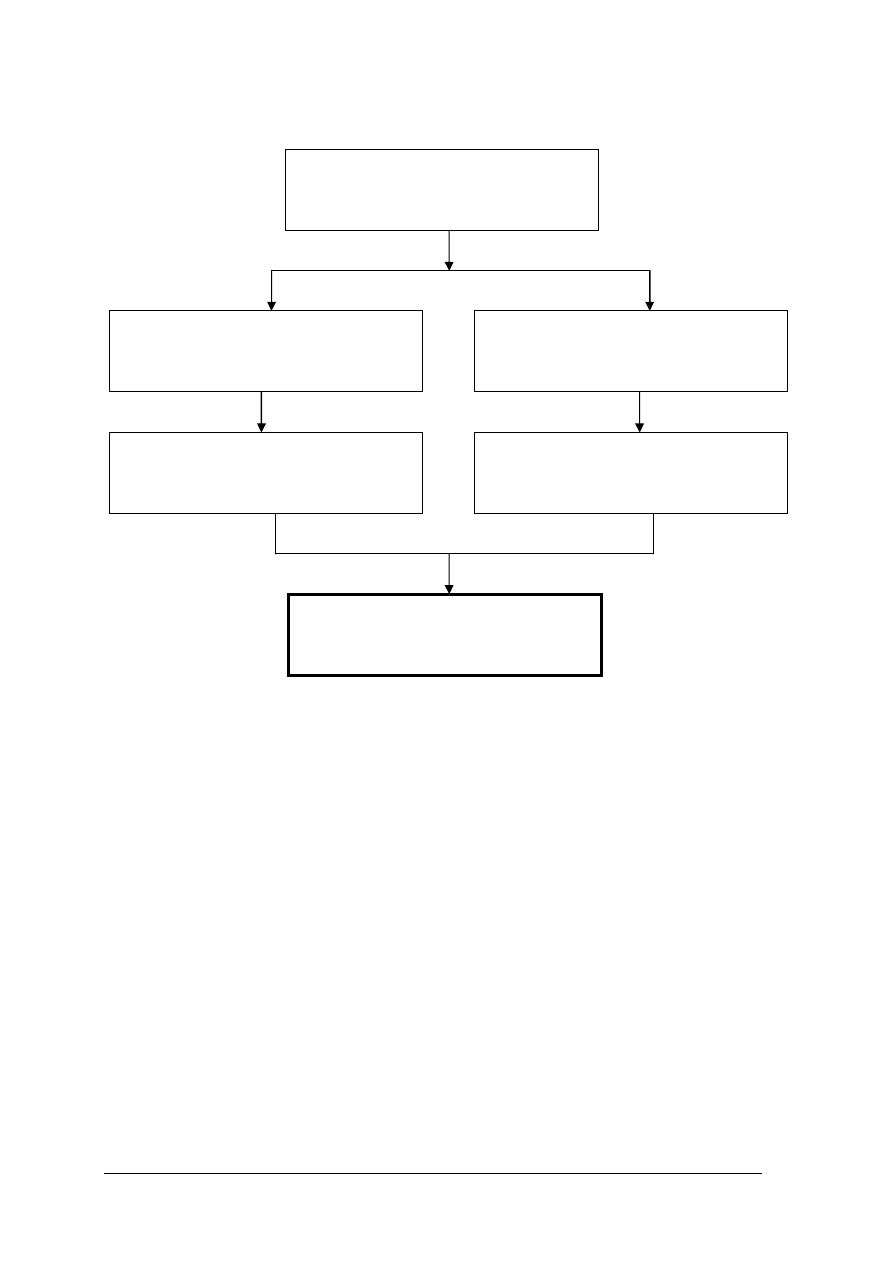

belki, klocki lub płyty filcu. Przykładowe rodzaje zawiesi linowych przedstawiono na

rysunku 1.

α

a)

b)

c)

d)

a) dwucięgnowe,

b) dwucięgnowe,

c) czterocięgnowe,

d) dwupętlowe

L – długość,

α

- maksymalny

zalecany kąt

pomiędzy

cięgnami

Rys. 1. Przykładowe rodzaje zawiesi [17]

Podstawowym parametrem zawiesia jest jego maksymalne dopuszczalne odciążenie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

8

W czasie podnoszenia urządzenia należy zwrócić uwagę na poziome jego położenie.

Często urządzenie transportowane jest przy pomocy wózków akumulatorowych. Masa

urządzenia nie może przekraczać nośności wózka (ok. 2000 kg). Niekiedy ciężkie urządzenia

przetacza się na rolkach.

Podczas transportu urządzenia należy zachować szczególną ostrożność.

Przy przenoszeniu urządzeń suwnicą należy:

–

dokładnie przestrzegać zaleceń zawartych w instrukcji transportu,

–

stosować liny w dobrym stanie o znanej wytrzymałości (z aktualnym atestem),

–

prawidłowo mocować liny zarówno do urządzenia, jak i do haka suwnicy,

–

w celu kierowania drogą przenoszenia należy przymocować do urządzenia liny konopne,

–

nie wolno nikomu przebywać pod przenoszonym urządzeniem,

–

urządzenie należy zabezpieczyć przed możliwością przechylenia podczas podnoszenia

i transportu,

–

suwnicą mogą kierować tylko osoby posiadające odpowiednie potwierdzone kwalifikacje

(uprawnienia),

Podczas przewożenia urządzenia na wózkach nie może ono stać na rolkach.

Podczas przetaczania urządzenia na rolkach należy zachować szczególną ostrożność przy

podkładaniu i wyjmowaniu rolek spod urządzenia.

Podczas transportu i ustawiania urządzeń mogą być używane:

–

wózki akumulatorowe widłowe lub platformowe.

–

wózki ręczne,

–

suwnice,

–

wciągniki z napędem ręcznym, elektrycznym lub pneumatycznym.

Na rysunku 2 przedstawiono podstawowe rodzaje wózków transportowych.

a)

b)

c)

d)

a) wózek widłowy akumulatorowy,

b) wózek widłowy ręczny,

c) wózek typu L,

d) wózek platformowy

Rys. 2. Rodzaje wózków transportowych [14]

Zasady ustawiania urządzeń w miejscu pracy

Zasady ustawiania urządzeń w miejscu pracy:

–

po dostarczeniu urządzenia na miejsce pracy należy je rozpakować i sprawdzić, czy

podczas transportu nie uległo uszkodzeniu i ustawić na wyznaczonym miejscu,

–

niewielkie urządzenia ustawia się bezpośrednio na podłodze lub podstawie,

–

ciężkie urządzenia ustawia się na przygotowanych fundamentach,

–

między fundament a urządzenie należy położyć bezpośrednio przy śrubach

fundamentowych płytki stalowe,

–

ustawienie urządzenia sprawdza się poziomnicą i w razie potrzeby wyrównuje się

położenie przy pomocy klinów stalowych (o pochyleniu 1:20), i mocuje urządzenie

śrubami zamocowanymi w fundamencie,

–

prawidłowość ustawieniu urządzeń sprawdza się w płaszczyźnie poziomej i pionowej za

pomocą liniałów i poziomnic o dokładności 0,02 mm na 1000 mm), po zainstalowaniu

urządzenia należy uzupełnić je w niezbędny osprzęt transportowany oddzielnie

(transformator, przyrządy pomiarowe),

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

9

–

jeśli urządzenie wymaga chłodzenia wodnego należy do jego odpowiednich

wyprowadzeń doprowadzić przy pomocy niekorodujących rur lub wężami wodę

o odpowiednich parametrach (maksymalne ciśnienie, minimalny przepływ, temperatura,

konduktywność, wskaźnik pH, maksymalna zawartość cząstek węglanu wapnia),

–

przy podłączaniu wody należy szczególną uwagę zwrócić na prawidłowe podłączenie

wyprowadzeń wlotu i wylotu wody.

Doprowadzenie przewodów

Doprowadzenie elektrycznych przewodów zasilających do urządzeń może być

wykonywane od góry lub od dołu. Przewody elektryczne prowadzi się przeważnie w rurkach

instalacyjnych stalowych, które skutecznie zabezpieczają przewody przed uszkodzeniami

mechanicznymi. Instalacje doprowadzane od góry wykonuje się najczęściej przy odgałęzieniu

od przewodów szynowych prowadzonych na ścianach lub na konstrukcjach budynków

poprzez skrzynkę rozdzielczą.

Urządzenia zaopatruje się w energię elektryczną od góry w zakładach, w których energię

elektryczną rozprowadza się przewodami szynowymi umieszczonymi pod sufitem lub

wysoko na ścianach budynku. W zakładach o innym rozwiązaniu sieci instalacji zasilającej

stosuje się zasilanie urządzeń od dołu. Doprowadzenie przewodów od dołu wykonuje się

w rurce instalacyjnej stalowej, biegnącej pod posadzką lub w specjalnym kanale.

Przewody zasilające doprowadzone poprzez przepusty do urządzenia przyłącza się do

zacisków umieszczonych na tabliczce zaciskowej, zgodnie z instrukcją, schematem ideowym

i montażowym zawartym w dokumentacji techniczno - ruchowej danego urządzenia. Duże

i złożone urządzenia często wyposażane są w osobne szafy sterownicze. W takim przypadku

należy podczas instalacji wykonać również niezbędne połączenia pomiędzy urządzeniem

a szafą sterowniczą. W celu zabezpieczenia przed porażeniem prądem elektrycznym

urządzenia należy uziemiać lub zerować. Obecnie w większości zakładów stosuje się

zerowanie. Uziemienie jako środek ochrony przeciwporażeniowej można spotkać tylko

w małych starszych zakładach.

Stosowanie w tej samej sieci elektrycznej zerowania jednych urządzeń i uziemiania

ochronnego innych urządzeń jest zabronione. Sposób wykonania instalacji ochronnej

podawany jest zawsze w instrukcji dotyczącej instalacji danego urządzenia.

Po podłączeniu urządzenia do sieci elektrycznej i przewodu ochronnego należy

sprawdzić skuteczność ochrony przed porażeniem. Sprawdzenie to polega na pomiarze

impedancji pętli zwarcia i ustaleniu, czy w przypadku pojawienia się napięcia na częściach

metalowych niebędących normalnie pod napięciem, nastąpi przepalenie się wkładki

bezpiecznika lub zadziałanie zabezpieczenia nadmiarowo - prądowego i tym samym

wyłączenie urządzenia z sieci. Przeprowadzona analiza skuteczności zabezpieczenia dotyczy

określonej wielkości wkładki bezpiecznikowej (wartości prądu wyłączającego zabezpieczenia

nadmiarowo prądowego) i nie wolno dowolnie zmieniać wkładek bezpiecznika (wyłącznika).

Przyłączenie przewodów zasilających do sieci może nastąpić dopiero po całkowitym

wykonaniu doprowadzenia i wykonaniu instalacji ochronnej. Podczas podłączania

przewodów zasilających do sieci należy wyłączyć spod napięcia dany odcinek sieci, a na

wyłączniku, w sposób trwały, umieścić tabliczkę z napisem: „Nie włączać”.

Podczas montażu i demontażu należy korzystać z dokumentacji technicznej

i technologicznej. Szczególnie przydatne są instrukcje montażu, instrukcje instalowania,

schematy i rysunki montażowe.

Do podstawowych operacji technologicznych montażu należą:

–

mycie i rozkonserwowywanie,

–

wykonywanie połączeń (nierozłącznych, rozłącznych i ruchowych),

–

regulowanie luzów i pomiary kontrolne,

–

próby i badania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

10

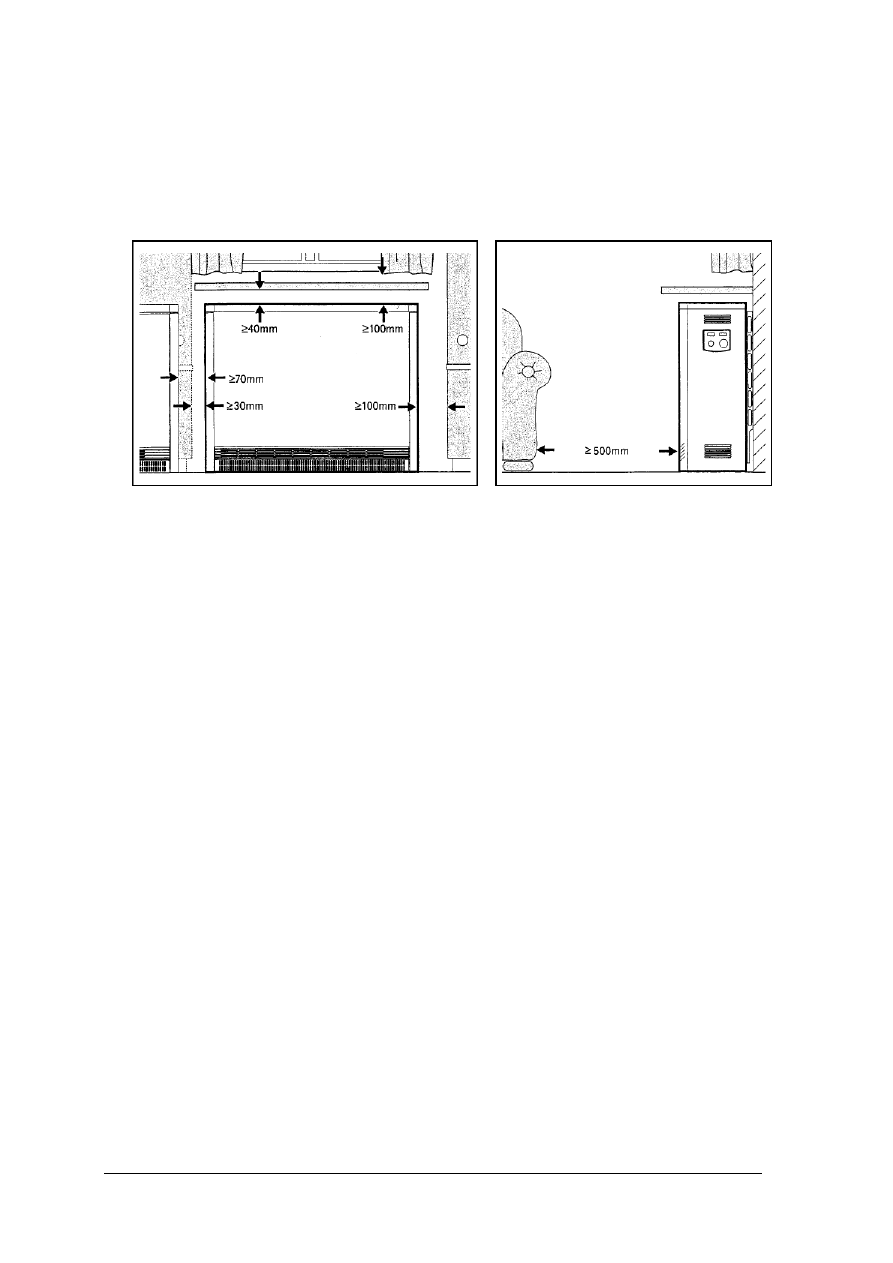

Zasady ustawiania i instalowania urządzenia chłodniczego

Chłodziarki nie należy ustawiać:

–

w miejscach narażonych na bezpośrednie działanie promieni słonecznych,

–

w pobliżu źródła ciepła - kuchni gazowej, grzejników co. itp. (jeśli lodówka stoi obok

pieca kuchennego, może zużywać nawet o 10% energii więcej),

–

w miejscach o ograniczonym przepływie powietrza, jak np. schowki, wnęki itp.

Aby zapewnić właściwą wentylację, należy pozostawić, co najmniej 10 cm wolnej przestrzeni

ponad urządzeniem oraz po obydwu bokach i z tyłu (dobra wentylacja zapewni prawidłowe

chłodzenie i zapobiegnie osadzaniu się pleśni).

Najlepiej jest ustawić lodówkę w możliwie chłodniejszej części pomieszczenia. Zimą

bywa to czasem pobliże okna. Trzeba jednak pamiętać, by latem nie było to miejsce

nasłonecznione.

Podczas ustawiania i uruchamiania urządzenia chłodniczego należy pamiętać o tym, aby:

–

na czas transportu wszystkie części ruchome dobrze przymocować, aby się nie

przemieszczały (np. taśmą klejącą),

–

podczas transportu i ustawiania nie uszkodzić elementów obwodu czynnika chłodzącego,

–

podczas transportu i ustawiania nie przechylać urządzenia o kąt większy niż 45 stopni,

–

urządzenie należy ustawić w miejscu suchym i dobrze wentylowanym,

–

podczas instalowania wypoziomować urządzenie na powierzchni mogącej utrzymać jego

ciężar oraz w miejscu, które jest odpowiednie dla jego wymiarów i zastosowania,

–

po rozpakowaniu urządzenia należy upewnić się, czy nie ma uszkodzeń i czy drzwi

zamykają się prawidłowo,

–

zamknąć i dobrze zabezpieczyć drzwi przed przypadkowym otwarciem,

–

przed uruchomieniem należy odczekać około dwie godziny, co zwiększy efektywność

chłodzenia,

–

urządzenie należy podłączyć zgodnie z instrukcją producenta, zachowując zasady

bezpieczeństwa,

–

przy podłączeniu urządzenia do sieci nie używać przedłużaczy i rozgałęźników,

–

przed rozpoczęciem użytkowania należy oczyścić wnętrze urządzenia,

–

po zainstalowaniu upewnić się, czy urządzenie nie stoi na przewodzie zasilającym,

–

sprawdzić, czy napięcie wskazane na tabliczce znamionowej jest zgodne z napięciem

w miejscu instalowania,

–

nie zakrywać i nie przesłaniać otworów wentylacyjnych urządzenia,

–

urządzenia z elektronicznymi układami sterowania nie używać w miejscu, w którym

temperatura może wzrosnąć powyżej 120

o

C

.

Zasady ustawiania i instalowania pieca akumulacyjnego

Niedozwolone jest eksploatowanie pieca akumulacyjnego:

–

w pomieszczeniach, w których występuje niebezpieczeństwo wystąpienia pożaru lub

wybuchu, w pomieszczeniach, w których występuje kurz, chemikalia, gazy palne,

–

w pobliżu przewodów lub zbiorników przewodzących lub zawierających materiały

łatwopalne (np. zbiorniki z benzyną),

–

gdy na piecu lub w jego bezpośredniej odległości znajdują się przedmioty łatwopalne lub

izolujące ciepło (pościel, bielizna, gazety, zbiorniki z benzyną, spraye itp.) ponieważ

kratki wylotu powietrza oraz obudowa pieca mogą nagrzewać się do temperatury 80

o

C.

–

gdy nie można zabezpieczyć minimalnych odległości pieca od ścian, mebli, firanek,

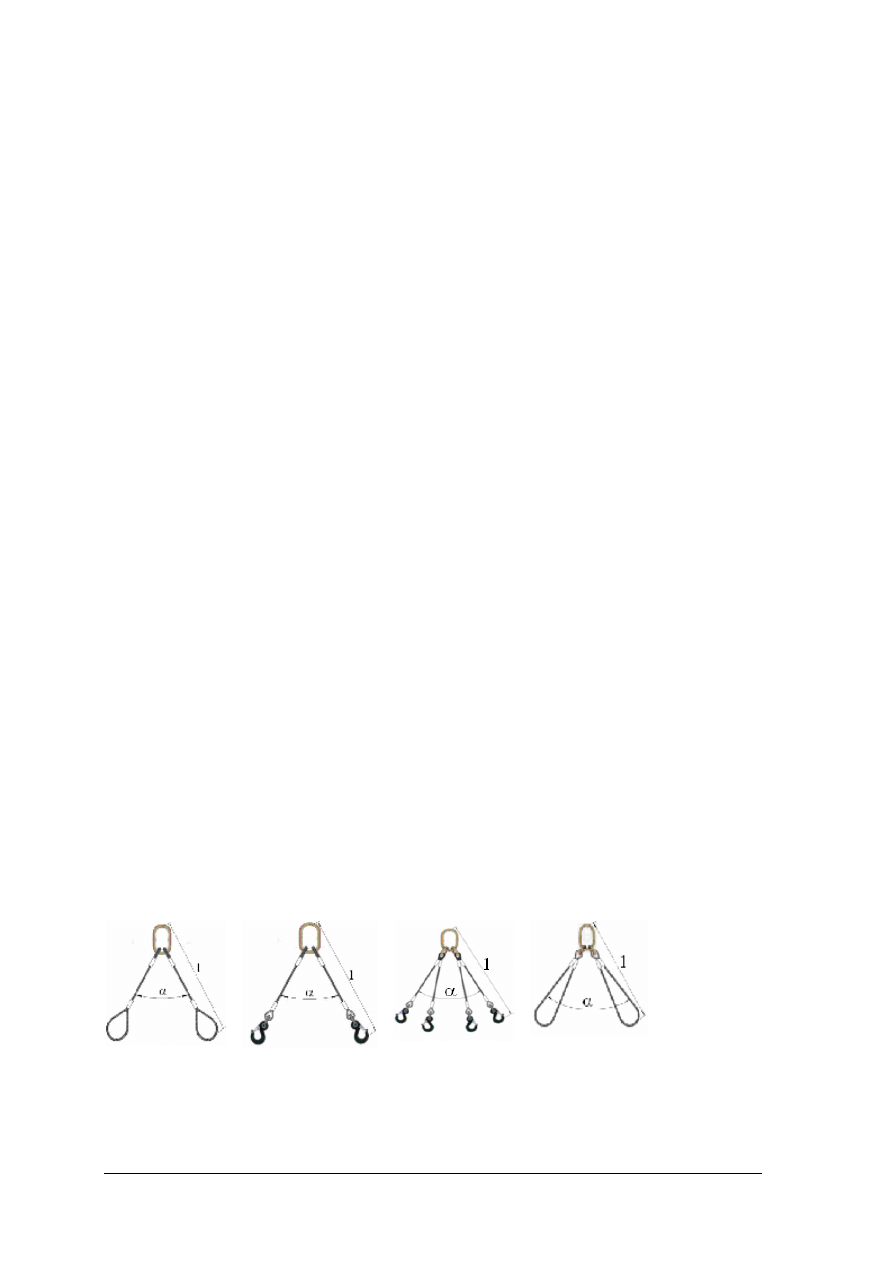

zasłon (rysunek 3).

Zalecane minimalne odległości przedmiotów łatwopalnych od elementów dynamicznego

pieca akumulacyjnego to:

–

500 mm od kratki wylotowej,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

11

–

100 mm od prawej ścianki urządzenia,

–

30 mm od lewej ścianki urządzenia,

–

70 mm od lewej ścianki urządzenia przy dwóch piecach ustawionych obok siebie,

–

40 mm od pokrywy,

–

100 mm od pokrywy (zasłona).

Rys. 3. Minimalne odległości przedmiotów łatwopalnych od pieca akumulacyjnego dynamicznego

[wg Instrukcji obsługi i montażu pieca akumulacyjnego typu WSP AEG Technika Grzewcza]

Podczas ustawiania i uruchamiania pieca akumulacyjnego należy pamiętać o tym, że:

–

ciepłe powietrze musi bezwzględnie bez ograniczeń wypływać z urządzenia,

–

podłoże, na którym stawiany jest piec, musi mieć odpowiednią nośność (masa pieca

może wynosić ponad 250 kg – masa pieca jest podana w danych technicznych i na

tabliczce znamionowej),

–

dla zabezpieczenia przed wywróceniem piec, należy przymocować do podłoża lub ściany

zgodnie z zaleceniami producenta (zwykle przewidziane są odpowiednie otwory lub

uchwyty),

–

ściana, do której ma być przymocowany piec, musi być odporna na temperaturę co

najmniej 85

o

C a podłoga na temperaturę 80

o

C,

–

w przypadku ustawienia pieca na podłodze z płytkami PCV, parkietem lub wykładziną

należy, z uwagi na możliwość wystąpienia odkształceń pod wpływem ciężaru

i temperatury, zastosować odporne na temperaturę płyty,

–

przy mocowaniu urządzenia do ściany należy upewnić się, czy posiada ona wystarczającą

nośność i czy można do niej przymocować piec przy pomocy dostarczonych z nim

uchwytów,

–

należy sprawdzić, czy przeznaczona do montażu ściana oraz dostarczone z urządzeniem

śruby i kołki wytrzymają ciężar urządzenia,

–

przewody zasilające nie mogą przebiegać przy otworach wylotowych powietrza,

–

sprawdzić, czy izolacja cieplna w urządzeniu nie została uszkodzona podczas transportu –

w razie uszkodzenia wymienić,

–

elektryczne przewody zasilające należy zabezpieczyć przed możliwością wyciągnięcia

z urządzenia i podłączyć zgodnie ze schematem elektrycznym,

–

szczególną uwagę należy zwrócić na prawidłowość i pewność podłączenia przewodu

ochronnego,

–

przekrój przewodów przyłączeniowych należy dobrać do mocy przyłączeniowej pieca.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

12

Łączenie silnika z maszyną roboczą

Organizacja stanowiska pracy polega na przygotowaniu stanowiska pracy do wykonania

danego zadania, ułożeniu planu pracy, przygotowaniu niezbędnych materiałów i narzędzi oraz

utrzymywaniu porządku na stanowisku podczas pracy i po jej zakończeniu.

W szczególności należy:

–

na stanowisku układać tylko te przedmioty, które niezbędne są do wykonania danej

pracy,

–

przedmioty częściej używane układać bliżej niż przedmioty używane rzadziej,

–

przedmioty trzymane w prawej ręce układać po prawej stronie miejsca pracy,

a przedmioty trzymane w lewej ręce po lewej stronie,

–

przed przystąpieniem do pracy należy dokładnie oczyścić miejsce pracy i narzędzia,

–

zapoznać się dokładnie z treścią zadania i niezbędną dokumentacją,

–

po zakończeniu pracy należy oczyścić i uporządkować miejsce pracy, a czyste narzędzia

ułożyć w miejscu ich przechowywania,

–

wszystkie narzędzia używane przy montażu i demontażu muszą być w dobrym stanie

technicznym.

Używanie kluczy o niewłaściwych wymiarach lub zużytych szczękach, a także

uszkodzonych nakrętek i śrub o uszkodzonych łbach, może spowodować ześlizgnięcie klucza

i skaleczenie montera. Przyczyną uszkodzeń mogą być również wkrętaki o uszkodzonych lub

źle dopasowanych piórach do rowków wkrętów.

Mycie części w benzynie lub benzolu powinno odbywać się na stanowisku z wyciągiem.

Podczas prac montażowych urządzeń należy korzystać z dokumentacji montażu

zawierającej rysunki zestawieniowe zespołów oraz całego urządzenia, instrukcji montażu

i demontażu zespołów i urządzeń.

Przenoszenie napędu z silnika do maszyny roboczej odbywa się za pośrednictwem

różnego rodzaju układów sprzęgających (przekładnie, sprzęgła). Do przenoszenia momentu

obrotowego między wałem a osadzoną na nim piastą koła zębatego, pasowego lub innego

powszechnie stosuje się połączenia wpustowe. Konstrukcja tych połączeń jest prosta, tania

i wygodna w montażu i demontażu.

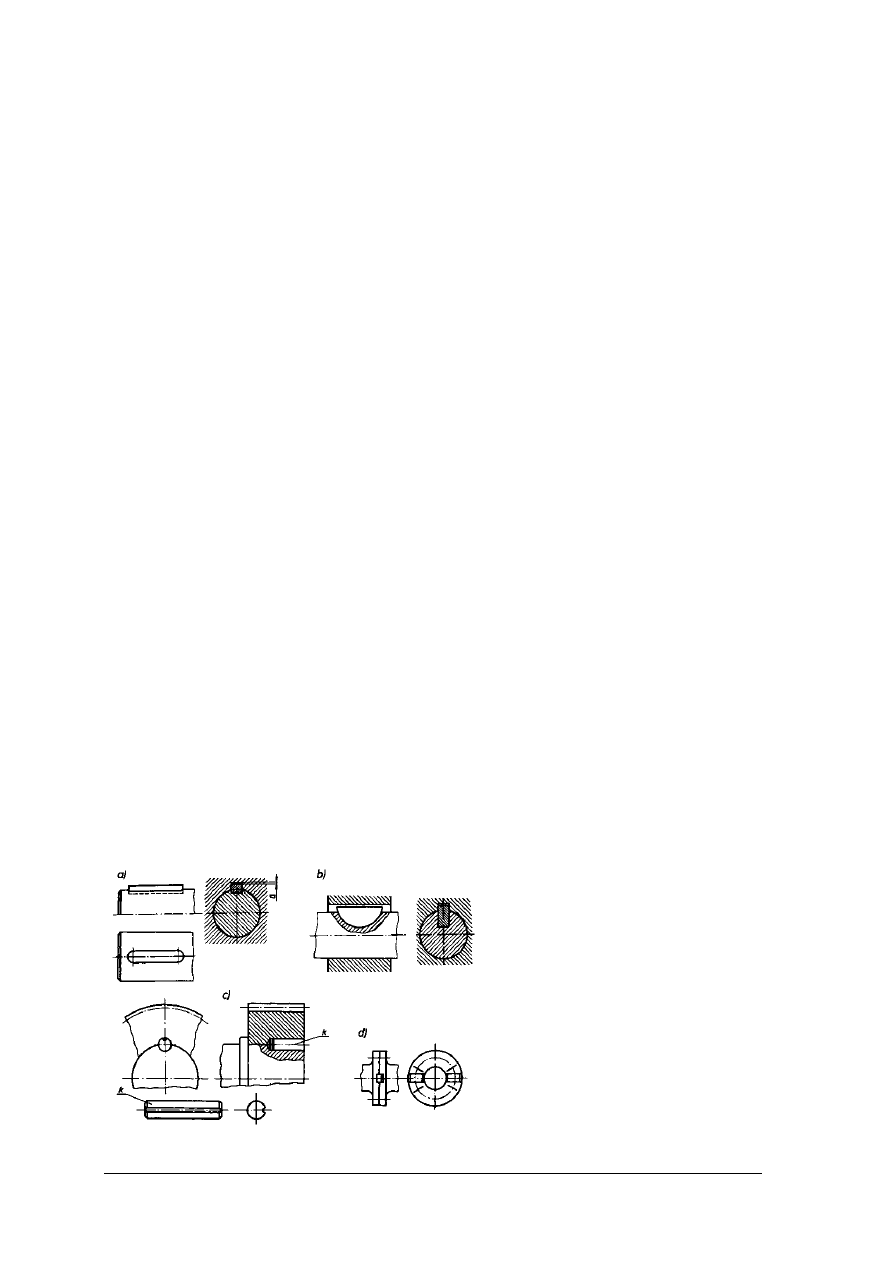

Rozróżnia się wpusty pryzmatyczne, czółenkowe, kołkowe i czołowe. Przykłady

połączeń wpustowych z wykorzystaniem wpustów pryzmatycznych przedstawiono na

rysunku 4.

Wpusty kołkowe (rysunek 4c) są stosowane w przypadku, gdy piasta jest osadzona na końcu

wału. Wpusty czołowe (rysunek 4d) są osadzone w płaszczyźnie styku części sprzęgających

końce dwóch wałów, szczególnie przy ich kołnierzowym połączeniu.

a) z wpustem pryzmatycznym zwykłym,

b) z wpustem czółenkowym,

c) z wpustem kołkowym

d) z wpustem czołowym

a – luz promieniowy,

k – wpust kołkowy

Rys. 4. Przykładowe połączenia wpustowe [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

13

Wpusty pryzmatyczne osadza się w rowku wzdłużnym wykonanym w czopie wałka tak,

aby wpust wystawał ponad powierzchnię styku czopa i wałka. Między dnem rowka w piaście

a wpustem musi być zachowany luz promieniowy wynoszący od 1,1 mm do 0,2 mm.

Połączenia wpustowe wykonywane są najczęściej jako spoczynkowe, czasem zaś jako

ruchowo-przesuwne. Wpust w rowku wałka osadza się zawsze z wciskiem. Podobnie osadza

się wpust w rowku piasty przy połączeniu spoczynkowym, ale przy połączeniu

ruchowo-przesuwnym wpust jest osadzony w rowku piasty luźno. Umożliwia to przesuwanie

piasty wzdłuż wałka i wpustu. Wpusty nie zabezpieczają piasty przed przesunięciem osiowym

wzdłuż wałka i dlatego stosuje się inne metody ustalania, np. za pomocą pierścieni osadczych,

poprzez oparcie płaszczyzny czołowej piasty na odsadzeniu na wale.

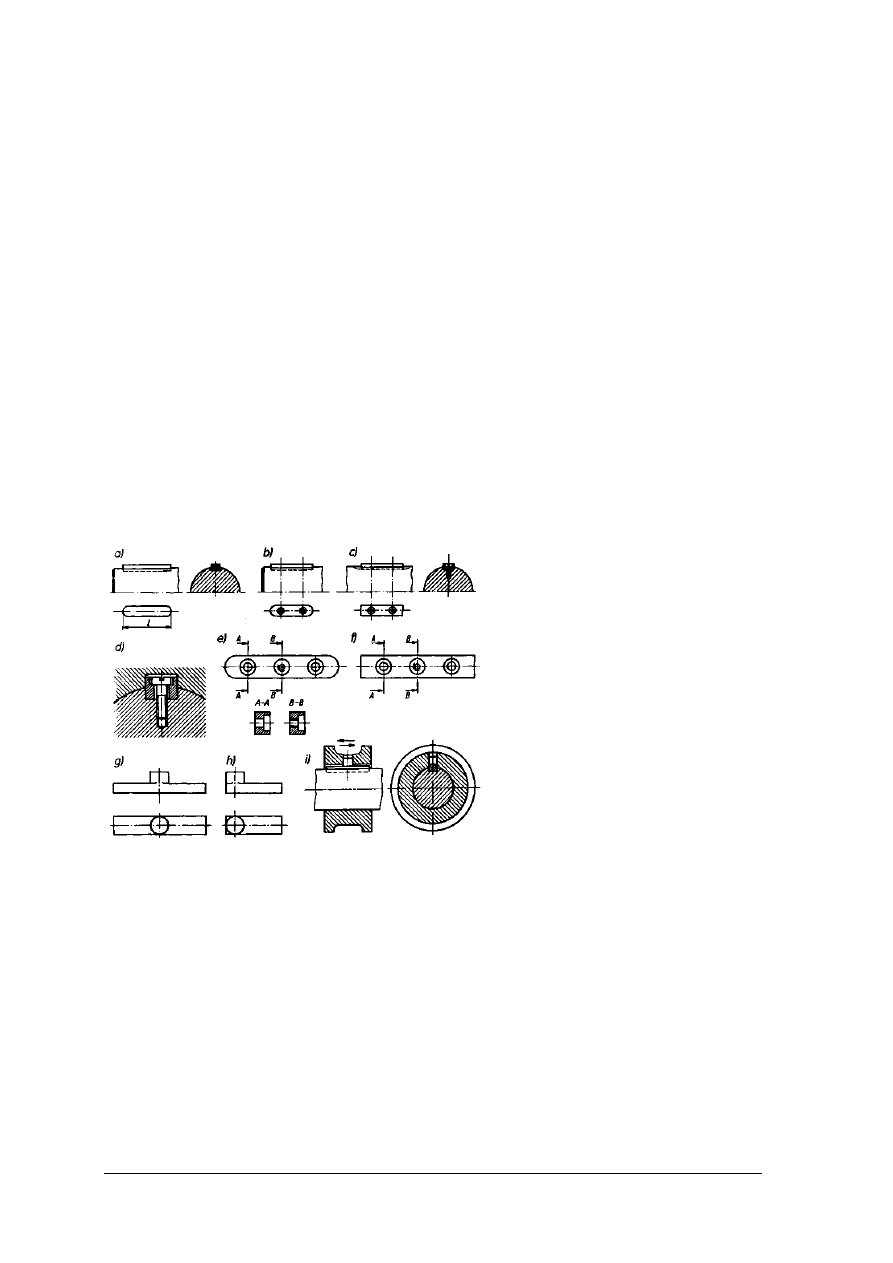

Na rysunku 5 przedstawiono różne rodzaje wpustów pryzmatycznych i sposoby ich

mocowania.

Wpusty otworowe (rysunek 5 b

÷

d) są mocowane do wału za pomocą wkrętów. Wpusty te

stosuje się głównie w połączeniach przesuwnych.

Wpusty otworowe wciskowe (rysunek 5e, f) mają dodatkowy nagwintowany otwór w środku.

Wkręcanie wkrętu w ten otwór powoduje wyciśnięcie wpustu, co umożliwia jego wyjęcie

z rowka. W celu wyeliminowania wiercenia otworów w czopie wału (zmniejsza to

wytrzymałość wału) stosuje się wpusty czopkowe, które są ustalane w otworze wywierconym

poprzecznie w piaście (rysunek 5g, h, i). Stosowane są również wpusty otworowe mocowane

wkrętami do wału.

a) wpust zaokrąglony pełny,

b) wpust zaokrąglony otworowy,

c) wpust ścięty otworowy,

d) zamocowanie wpustu otworowego,

e) wpust zaokrąglony wciskowy,

f) wpust ścięty wciskowy,

g) wpust czopkowy symetryczny,

h) wpust czopkowy niesymetryczny,

i)

sposób osadzenia wpustu

czopkowego w piaście

Rys. 5. Różne rodzaje wpustów pryzmatycznych i sposoby ich mocowania [3]

Przed przystąpieniem do montażu połączeń wpustowych należy sprawdzić wykonanie

rowka w czopie wału i w piaście. Następnie osadza się wpust w rowku wału lekkimi

uderzeniami młotka miedzianego lub specjalnymi przyrządami. Wpust musi być tak

osadzony, aby przylegał do dna i bocznych ścianek rowka. Sprawdzenie dokładności

osadzenia wpustu w rowku jest bardzo ważne, gdyż zukosowanie lub zwichrowanie wpustu w

rowku może doprowadzić do zniszczenia połączenia. Należy również sprawdzić wysokość

wystawania wpustu poza rowek wału na całej jego długości, aby podczas montażu został

zachowany luz promieniowy między wpustem a dnem rowka w piaście. Sprawdzenia tego

dokonuje się za pomocą pryzmatycznego urządzenia mikrometrycznego (rysunek 6).

Wpusty otworowe po osadzeniu w rowku należy zamocować wkrętami.

Montując połączenie wpustowe ruchowo-przesuwne należy sprawdzić, czy piasta przesuwa

się swobodnie wzdłuż osi wałka.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

14

Przy montażu wpustów czółenkowych należy zwrócić uwagę na to, aby górna powierzchnia

wpustu była równoległa do powierzchni czopa.

Wpusty kołkowe montuje się przez osadzanie kołka w otwór wykonany w miejscu styku piast

z wałem. Kołek osadza się uderzeniami młotka.

Rys. 6. Sprawdzenie zamocowania wpustu – pomiar części wystającej [12]

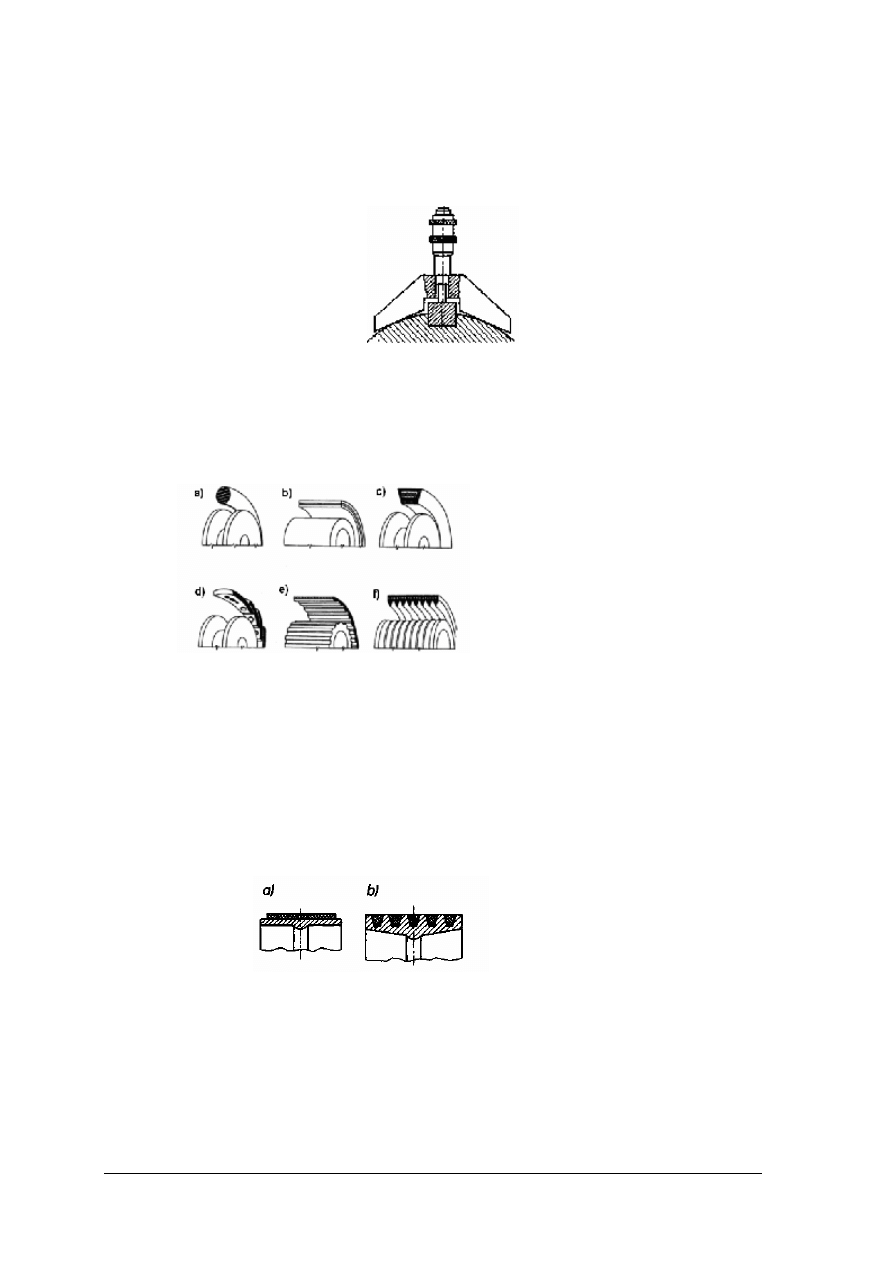

Przekładnie cięgnowe pozwalają przenosić napęd na znaczne odległości, dzięki

zastosowaniu długiego pośredniego cięgna. Cięgna wykonywane są w postaci pasów

płaskich, klinowych lub zębatych. Przykładowe rodzaje pasów stosowanych w przekładniach

cięgnowych przedstawiono na rysunku 7.

a) pas o przekroju okrągłym,

b) pas płaski,

c) pas klinowy,

d) pas klinowy składany,

e) pas zębaty,

f) pas złożony wieloklinowy

Rys. 7. Przykłady wieńców i pasów stosowanych w przekładniach cięgnowych [12]

Ukształtowanie przekroju pasa i powierzchni koła w kształcie klinowym pozwala

uzyskać większe siły tarcia, a więc i przenosić większe moce w porównaniu do przekładni

z pasami płaskimi. Przekładnie z pasami klinowymi – przy tej samej przenoszonej mocy –

mogą mieć mniejsze średnice kół, ich rozstawienie oraz napięcie pasa niż przekładnie

z pasami płaskimi.

Pasy klinowe wykonuje się jako bezkońcowe z gumy, pokrytej dla zwiększenia

odporności na ścieranie tkaniną oraz zbrojone (w warstwie obojętnej) tkaniną lub linkami

kordowymi, niekiedy poliamidowymi lub stalowymi. Wymiary pasów klinowych są

znormalizowane i umieszczane na wewnętrznej lub bocznej powierzchni pasa.

a) pas płaski,

b) pas klinowy

Rys. 8. Przekroje wieńców kół pasowych i pasów [12]

Przy montażu napędu pasowego muszą być spełnione następujące warunki:

–

wały, na których osadzane są koła pasowe, powinny być wzajemnie równoległe,

–

koła pasowe osadzone na wale napędzającym i napędzanym muszą się wzajemnie

pokrywać,

–

koła pasowe muszą być prostopadłe do wału,

–

koła pasowe o dużej masie i dużej prędkości obwodowej muszą być wyważone,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

15

–

musi być zapewniona współosiowość wieńców kół pasowych i wałów,

–

bicie kół nie może przekraczać promieniowo 0,0005 D i poosiowo 0,001 D, gdzie D jest

średnicą koła pasowego,

–

należy zapewnić właściwy dobór długości pasa, gdyż za długi pas będzie powodował

poślizg, a zbyt krótki – wyciąganie pasa oraz szybsze zużycie pasa i łożysk,

–

pasy klinowe powinny być osadzone w rowku na równi z powierzchnią wieńca i nie

powinny dotykać do dna rowka.

Przed montażem przekładni pasowej należy sprawdzić, czy powierzchnie wałów są

gładkie i równe. Jeśli na powierzchniach występują skaleczenia, rysy lub ślady korozji to

należy je usunąć. Należy sprawdzić i oczyścić miejsca nagwintowane oraz rowki klinowe

i wpustowe. Po oczyszczeniu należy wałki przemyć naftą i wytrzeć czystą szmatką.

Osadzając koła pasowe na wale (najczęściej stosowane jest pasowanie obrotowo ciasne),

można korzystać z drewnianego młotka lekko nim popukując w koło dokoła osi. Jeśli koło

osadza się na końcu wałka, to stosuje się klin wpuszczany, a od czoła wałka na wystający

nagwintowany koniec nakręca się nakrętkę. Często wałki mają podtoczenie, o które opiera się

piasta koła, wówczas łączy się go z kołem za pomocą wpuszczanego klina z noskiem.

Prawidłowość osadzenia koła na wale sprawdza się na bicie, za pomocą czujnika, którego

końcówkę przykłada się najpierw do obwodu, a później do powierzchni czołowej wieńca.

W przypadku gdy brak jest czujnika, można wielkość bicia oznaczyć za pomocą rysika

traserskiego umocowanego na stałej podstawie, kredy lub pionu (rys. 9 b).

a) koła zwichrowane,

b) koła przesunięte,

c) koła ustawione pod kątem

Rys. 9. Przykłady nieprawidłowego ustawienia kół przekładni pasowej [15]

Sprawdzenie prawidłowości ustawienia współpracujących ze sobą kół przekładni

pasowej wykonuje się za pomocą liniału przyłożonego do bocznych powierzchni wieńców kół

lub za pomocą sznurka (rysunek 10a) – pomierzone odległości a, b, c, d muszą być równe.

a) sprawdzanie równoległości wałów

z osadzonymi kołami pasowymi,

b) sprawdzanie ustawienia koła

pasowego w płaszczyźnie

pionowej

Rys. 10. Sprawdzanie prawidłowości montażu kół pasowych [3]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

16

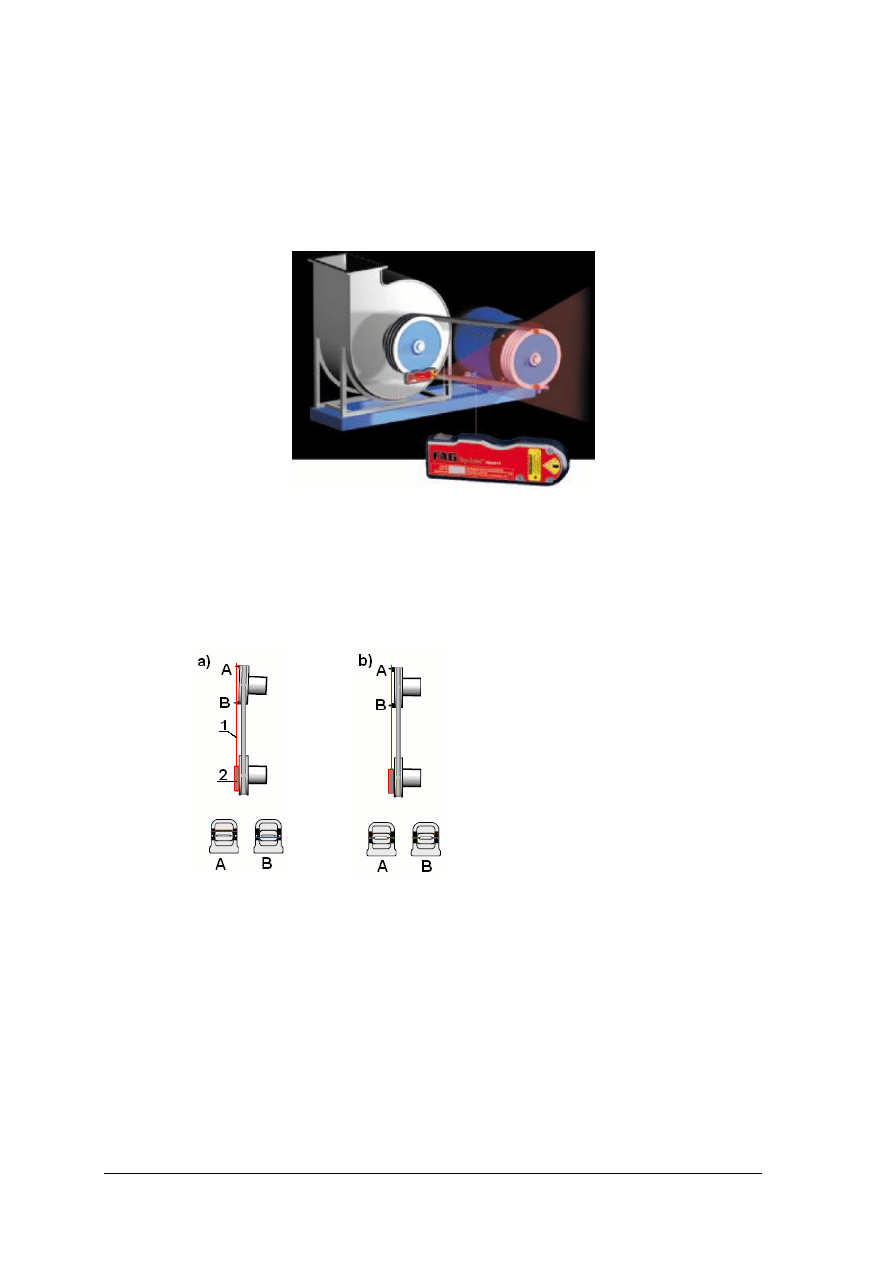

Bardzo wygodne w użyciu są laserowe przyrządy do sprawdzania położenia kół

pasowych względem siebie. Przykład zastosowania takiego przyrządu przedstawiono na

rysunku 11.

Przyrząd składa się z urządzenia emitującego płaską kątową wiązkę światła laserowego

(źródła) oraz dwóch wskaźników położenia kół. Wskaźniki położenia kół umieszcza się na

powierzchni czołowej jednego koła pasowego, a źródło wiązki laserowej przykłada się do

powierzchni czołowej drugiego koła pasowego.

Rys. 11. Przykład zastosowania laserowego przyrządu do sprawdzania ustawienia kół przekładni pasowej [15]

Przy równoległych płaszczyznach bocznych kół wiązka laserowa przechodzić będzie

przez szczeliny w obu wskaźnikach (rysunek 12b). Przy niedokładnym ustawieniu kół

pasowych wiązka nie będzie przechodziła przez szczeliny we wskaźnikach, co będzie

wyraźnie na nich widoczne (rysunek 12a). Kąt, pod jakim rozchodzi się wiązka światła lasera,

wynosi około 80

0

, a zasięg praktycznego zastosowania to około 10 m.

a) ustawienie nieprawidłowe,

b) ustawienie prawidłowe.

1 – wiązka światła laserowego,

2 – źródło wiązki laserowej,

A, B – wskaźniki położenia.

Rys. 12. Schematyczne przedstawienie obrazu wiązki laserowej na wskaźnikach położenia kół

przekładni pasowej A i B przy nieprawidłowym i prawidłowym ustawieniu kół [15]

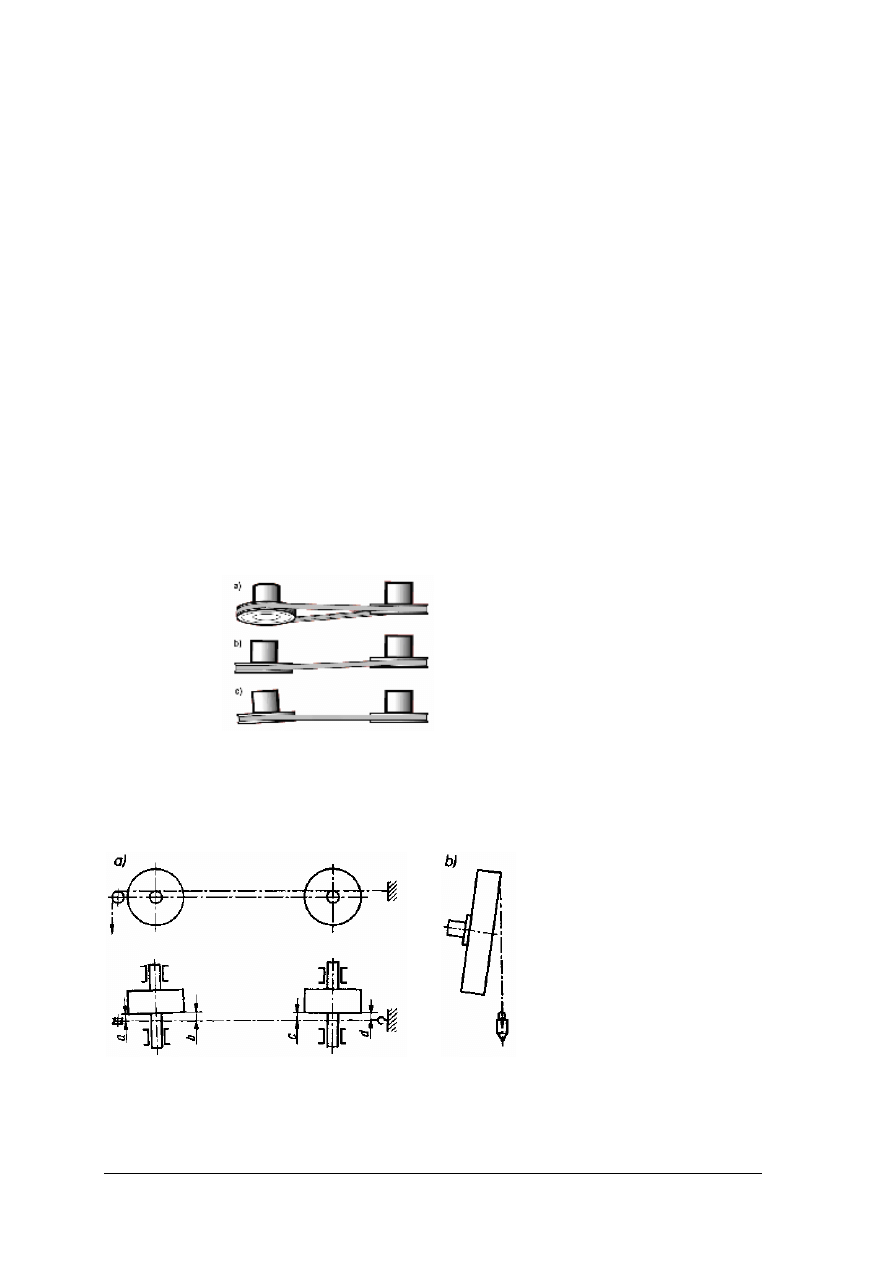

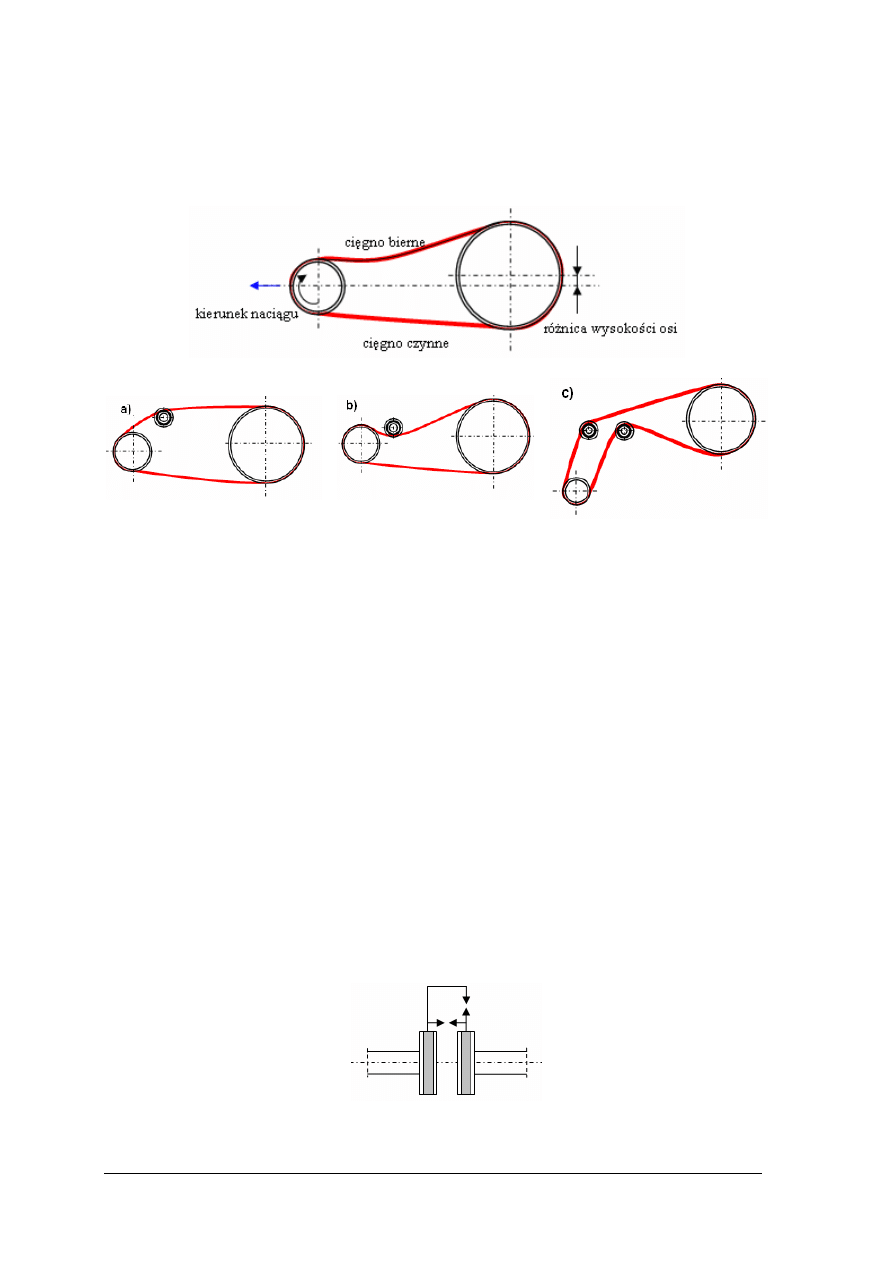

W napędach pasowych stosuje się niekiedy naprężacze pasów. W czasie montażu

naprężacza należy zwrócić uwagę na prawidłowe ułożenie krążka naprężającego, który musi

się obracać swobodnie i bez oporu. Przy braku naprężacza pasa naciąg realizuje się przez

przesuwanie jednego z kół (zwykle wraz z silnikiem). Dobrze pracują przekładnie pasowe

o osiach poziomych przy niewielkiej różnicy wysokości kół. Najlepiej gdyby osie kół

pasowych były na tej samej wysokości. W przekładniach bez napinaczy cięgno bierne

powinno znajdować się na górze (rysunek 13), ponieważ w tym przypadku zwiększają się

kąty opasania, a tym samym jest możliwość przenoszenia większej mocy (poślizg pasa

wystąpi przy większym obciążeniu).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

17

Na rysunku 14 przedstawiono trzy przykłady stosowania naprężaczy pasa. Naprężacz

wewnętrzny (rysunek 14a) zmniejsza kąt opasania pasa a naprężacz wewnętrzny (rysunek

14b) zwiększa, lecz jednocześnie powoduje obustronne zginanie pasa. Dwa naprężacze

(rysunek 14c) stosuje się, gdy występuje duża różnica wysokości osi i średnic kół pasowych.

Rys. 13. Przekładnia pasowa bez naprężacza pasa [15]

Rys. 14. Przekładnia pasowa z naprężaczami pasa [15]

a) naprężacz wewnętrzny, b) naprężacz zewnętrzny, c) dwa naprężacze: wewnętrzny i zewnętrzny

Sprzęgła

Sprzęgła stanowią elementy łączące mechanicznie wał silnika z urządzeniem

napędzanym. Jeżeli silnik i napędzane urządzenie są zamontowane na wspólnej płycie bądź

na sztywnej konstrukcji fundamentowej, to do połączenia ich wałów stosuje się sprzęgło

sztywne. Wadą tych sprzęgieł jest to, że wymagają ściśle współosiowego ustawienia

sprzęganych wałów oraz to, że przy udarowych zmianach momentów przenosi je z jednego

urządzenia na drugie.

Wszędzie tam, gdzie występują raptowne przeciążenia i szarpnięcia, stosowane są

sprzęgła elastyczne, które na skutek swej elastyczności w znacznym stopniu amortyzują

gwałtowne zmiany obciążeń. Sprzęgła elastyczne stosowane są również w przypadkach

trudności z uzyskaniem dużej dokładności w ustawieniu współosiowym wałów silnika

i urządzenia napędzanego (gdy silnik i urządzenie są przymocowane do osobnych

niezależnych podstaw).

Po zamocowaniu połówek sprzęgła na wale silnika i urządzenia ich powierzchnie

czołowe powinny być równoległe a wały silnika i urządzenia współosiowe. Sprawdzenie

współosiowości wałów można wykonać za pomocą obejm z dwoma ostrzami (poziomym

i pionowym – rysunek 15), umocowanych na tarczach sprzęgła. Przy obracaniu wałów ostrza

zataczają okręgi, w płaszczyźnie prostopadłej do osi wału, na którym są zamocowane.

Podczas wspólnego obracania wałów, odległości pomiędzy ostrzami ustawionymi pionowo

i poziomo będą zależały tylko od wzajemnego położenia osi wałów.

Rys. 15. Centrowanie wałów - schematyczne przedstawienie układu obejm [15]

Koła pasowe o dużej masie i dużej prędkości obwodowej muszą być wyważone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

18

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie dopuszczalne ciężary mogą przenosić osoby młodociane i dorosłe?

2. Jakie środki są przeznaczone do transportu ciężkich urządzeń?

3. Jakie obowiązują zasady transportowania maszyn i urządzeń?

4. Jakich zawiesi wolno używać podczas transportu za pomocą suwnicy?

5. Jakie podstawowe zasady obowiązują podczas transportu i instalowania maszyn

i urządzeń?

6. Jakie mogą być konsekwencje złego wyboru miejsca ustawienia urządzenia

chłodniczego?

7. Jakie mogą być konsekwencje złego wyboru miejsca ustawienia pieca akumulacyjnego?

8. Gdzie można znaleźć informacje o sposobie instalowania maszyn i urządzeń?

9. Jakie są sposoby mocowania kół pasowych na wałach?

10. Jakie przyrządy są stosowane do współosiowego ustawiania wałów silnika i urządzenia

napędzanego?

11. Jakie elementy pomocne są przy mocowaniu i poziomowaniu maszyn na fundamentach?

12. Jakie są sposoby naprężania pasa przekładni pasowej?

13. Jakie elementy urządzenia grzewczego decydują o sposobie jego ustawiania?

4.1.3. Ćwiczenia

Ćwiczenie 1

Przygotuj silnik do napędu urządzenia (np. wentylatora), przykręć go do fundamentu

(ramy) i wypoziomuj.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) określić ciężar silnika na podstawie tabliczki znamionowej,

2) rozpoznać elementy silnika przeznaczone do transportu i określić sposób transportu,

3) przykręcić lekko silnik do fundamentu (ramy),

4) wypoziomować silnik korzystając z elementów do tego przeznaczonych,

5) przykręcić mocno silnik do fundamentu i sprawdzić wypoziomowanie.

Wyposażenie stanowiska pracy:

–

stanowisko z fundamentem i urządzeniem napędzanym (ramą i wentylatorem

napędzanym przekładnią pasową),

–

podstawowe narzędzia monterskie (młotek gumowy, zestaw kluczy, wkrętaki),

–

elementy przekładni (lub sprzęgła), elementy śrubowe, podkładki do poziomowania,

–

poziomnica.

Ćwiczenie 2

Połącz silnik z maszyną roboczą (np. wentylatorem) za pomocą przekładni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się ze stanowiskiem pracy i wskazać zagrożenia bezpieczeństwa pracy,

2) zorganizować bezpieczne stanowisko pracy,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

19

3) oczyścić i nasmarować wał silnika,

4) rozpoznać sposób mocowania kół pasowych na wale silnika i urządzenia (wentylatora),

5) nabić koła pasowe na wały silnika i wentylatora, używając młotka gumowego (nie można

wykonywać tej czynności zbyt gwałtownie, aby nie uszkodzić łożyska),

6) zabezpieczyć koła przed zsunięciem,

7) ustawić współosiowość wałów silnika i urządzenia,

8) przykręcić lekko silnik do szyn naciągowych,

9) napiąć pas klinowy i dociągnąć śruby mocujące silnik,

10) sprawdzić i wyregulować naprężenie paska klinowego (ugięcie paska powinno wynosić

16 mm na 1 m długości odstępu pomiędzy osiami - siłę nacisku na pasek uczeń dobiera

z odpowiedniej tabeli),

11) założyć osłonę ochronną na napęd,

12) podłączyć do silnika przewody zasilające i uruchomić urządzenie,

13) sprawdzić, czy silnik nie jest przeciążony, a wentylator nie pracuje zbyt głośno i czy jego

wirnik obraca się w prawidłową stronę, (jeżeli nie, wyłączyć zasilanie i skorygować

połączenia),

14) wyłączyć zasilanie silnika.

Wyposażenie stanowiska pracy:

–

stanowisko z fundamentem, urządzeniem napędzanym (ramą, wentylatorem napędzanym

przekładnią pasową) i silnikiem,

–

podstawowe narzędzia monterskie (młotek gumowy, zestaw kluczy, wkrętaki),

–

elementy przekładni (lub sprzęgła), elementy śrubowe, podkładki do poziomowania,

–

poziomnica i przyrządy do sprawdzania współosiowości wałów.

Ćwiczenie 3

Zaproponuj miejsce ustawienia urządzenia:

a) pieca akumulacyjnego,

b) urządzenia chłodniczego.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) podać, w jakim dokumencie znajdują się informacje o sposobie i miejscu ustawienia

urządzeń,

2) zapoznać się z dokumentacją urządzenia,

3) zapoznać się z warunkami panującymi w pomieszczeniu,

4) rozpoznać sposób wykonania instalacji elektrycznej i zastosowane zabezpieczenia,

5) podać, w jakich miejscach nie należy ustawiać danego urządzenia,

6) objaśnić konsekwencje złego wyboru miejsca ustawienia urządzenia chłodniczego,

7) wymienić elementy urządzenia, które należy mieć na względzie wybierając miejsce jego

ustawienia,

8) podać, jakich elementów nie wolno używać, podłączając urządzenia do sieci zasilającej,

9) zaproponować (narysować szkic) i uzasadnić miejsce ustawienia urządzenia

w określonym pomieszczeniu.

Wyposażenie stanowiska pracy:

–

dokumentacja pieca akumulacyjnego i urządzenia chłodniczego (instrukcja obsługi lub

instrukcja instalowania),

–

schematy, opisy pomieszczeń lub fotografie, schematy instalacji elektrycznej,

–

zeszyt do ćwiczeń, ołówek, liniał, przymiar.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

20

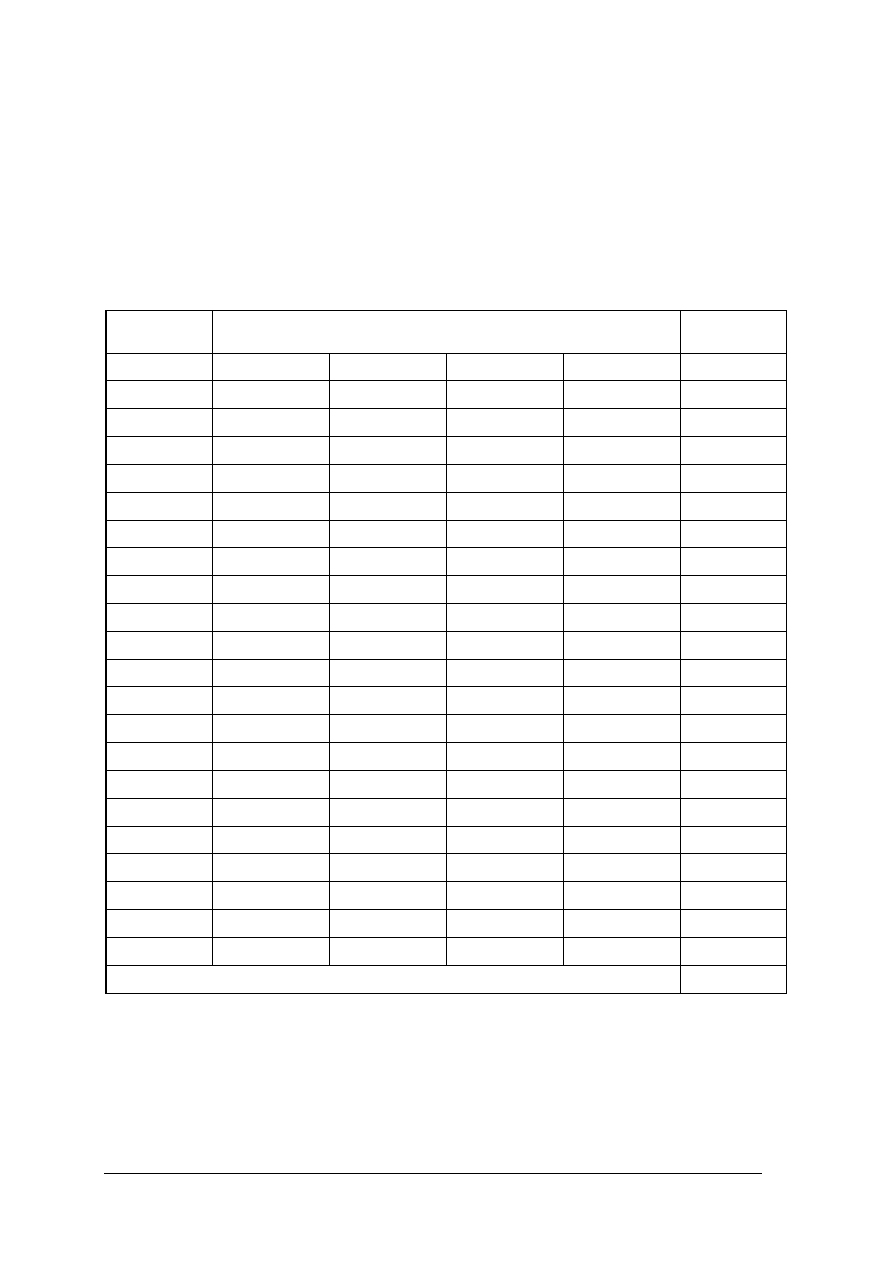

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) zorganizować stanowisko montażowe zgodnie z zasadami bhp?

¨

¨

2) posłużyć się zestawem narzędzi monterskich przy instalowaniu

maszyn?

¨

¨

3) zamocować i wypoziomować silnik na fundamencie?

¨

¨

4) połączyć silnik elektryczny z urządzeniem roboczym za pomocą

przekładni?

¨

¨

5) wybrać miejsce i sposób ustawienia (mocowania) urządzenia

grzejnego?

¨

¨

6) wybrać miejsce i sposób ustawienia (mocowania) urządzenia

chłodniczego?

¨

¨

7) określić sposób postępowania przy wyborze miejsca i sposobu

ustawienia (mocowania) dowolnego urządzeni?

¨

¨

8) ustawić współosiowo wał silnika i urządzenia napędzanego?

¨

¨

9) wyregulować pasek klinowy przekładni pasowej?

¨

¨

10) wskazać zagrożenia występujące przy instalowaniu maszyn

i urządzeń?

¨

¨

11) określić sposób transportu określonego urządzenia na podstawie

dokumentacji?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

21

4.2. Dobieranie i wykonywanie instalacji zasilającej

4.2.1. Materiał nauczania

Warunki pracy instalacji

Prawidłowy dobór i montaż przewodów zapobiegający ich przegrzaniu oraz prawidłowy

dobór urządzeń zabezpieczających, zapewniają niezawodność pracy instalacji elektrycznych

oraz jej bezpieczeństwo pożarowe i porażeniowe. Przepływ prądów przekraczających

obciążalność prądową przewodów lub większych niż prąd znamionowy odbiorników

i urządzeń elektrycznych powoduje zwiększenie temperatury żył przewodów i uzwojeń

urządzeń elektrycznych, co z kolei powoduje przyspieszone starzenie się izolacji, a niekiedy

może być przyczyną jej zniszczenia, powstania pożaru lub wybuchu. Z tych względów

przewody i kable oraz różnorodne urządzenia elektroenergetyczne i układy zasilania powinny

mieć skuteczne zabezpieczenia nadmiarowo - prądowe, powodujące samoczynne wyłączenie

zasilania w przypadku zwarć i przeciążeń oraz przy nieprawidłowej pracy urządzeń

zapewniających właściwe warunki chłodzenia.

Ze względu na konieczność doprowadzenia energii elektrycznej do prawie każdego

budynku, pomieszczenia lub stanowiska pracy, instalacje elektryczne pracują w różnych

warunkach środowiskowych. Urządzenia te powinny mieć zdolność przerywania przepływu

prądu zwarciowego o wartości nie mniejszej od wartości spodziewanego prądu zwarciowego,

mogącego występować w miejscu zainstalowania danego urządzenia. W zależności od

środowiska, w którym pracują, instalacje muszą być odporne na różnego rodzaju wpływy

otoczenia, takie jak: wilgoć, wysoka temperatura, zapylenie. Muszą one również umożliwić

bezpieczną eksploatację w otoczeniu gazów lub pyłów łatwopalnych albo wybuchowych.

W celu ujednolicenia wymagań, jakie stawia się instalacjom i urządzeniom elektrycznym,

zostały określone rodzaje pomieszczeń charakteryzujących się różnego typu zagrożeniami.

Podział taki, opracowany wg PBUE, podano w tabeli 1. Za pomieszczenie uważa się również

przestrzenie na zewnątrz budynków. Pomieszczenia, które nie wykazują cech wymienionych

w tabeli 1, nazywa się pomieszczeniami zwykłymi.

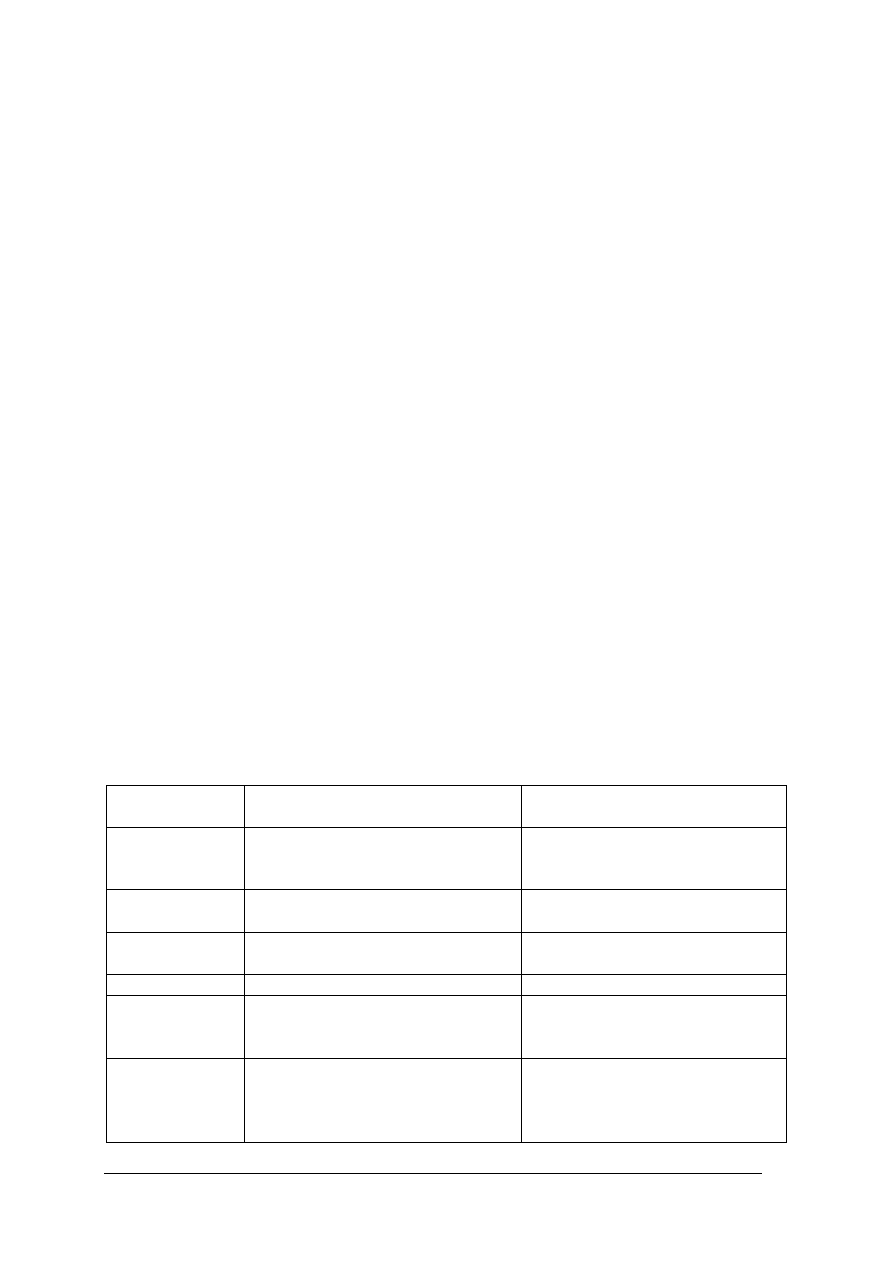

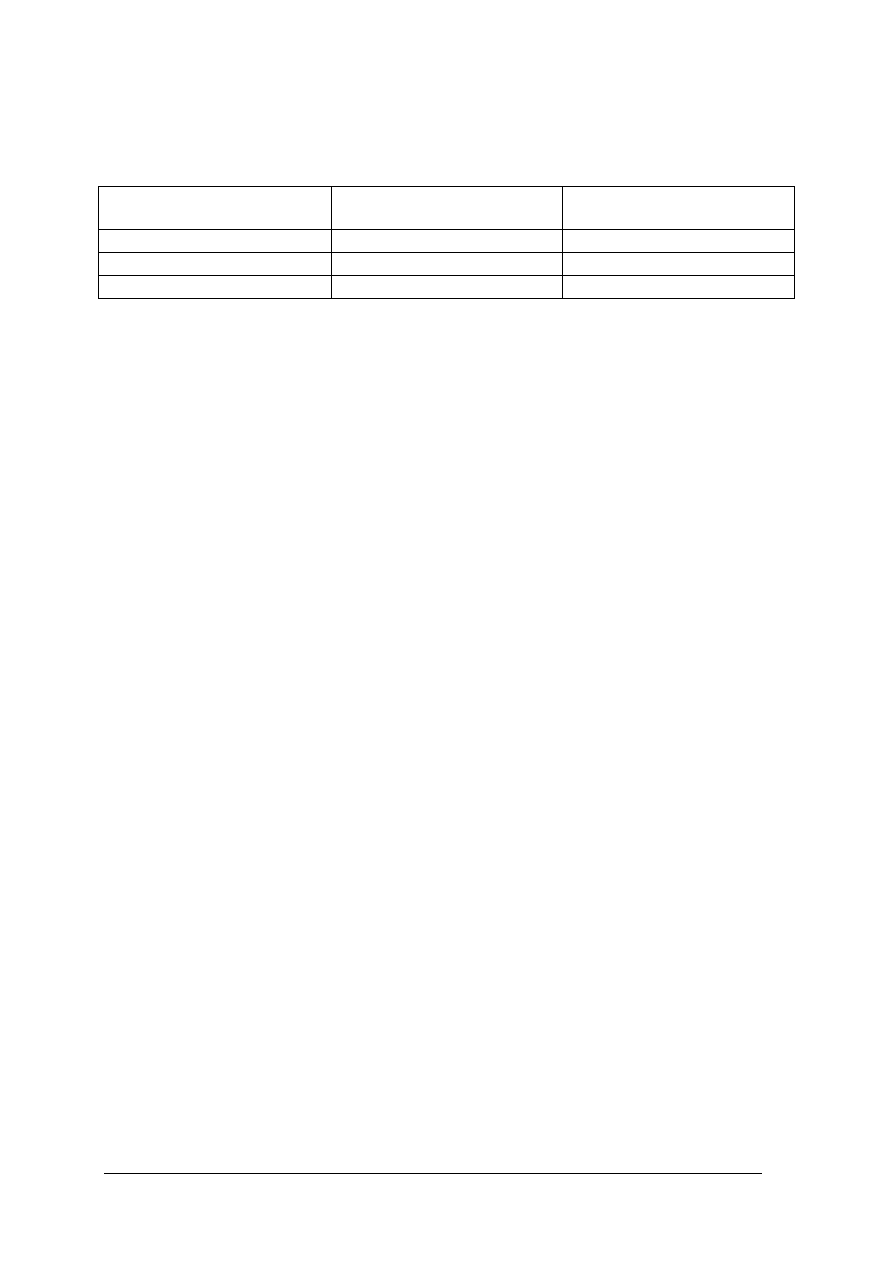

Tabela 1. Klasyfikacja pomieszczeń wg PBUE [18]

Rodzaj

pomieszczenia

Charakterystyka pomieszczenia

Przykłady pomieszczeń

Przejściowo

wilgotne

bez gwałtownych zmian

temperatury, przejściowo może

występować para i skropliny

klatki schodowe, kuchnie,

łazienki, niektóre piwnice

Wilgotne

wilgotność 75-100%

piwnice, suszarnie, kuchnie

zbiorowego żywienia

Bardzo wilgotne

wilgotność ok. 100%, ściany

pokryte skroplinami

łaźnie, niektóre pomieszczenia

produkcyjne

Gorące

temperatura przekracza 35°C

łaźnie, palmiarnie

Zapylone

zawierają duże ilości pyłu

przewodzącego lub

nieprzewodzącego

cementownie, zakłady

wapiennicze, szlifierskie

Z wyziewami

żrącymi

zawierają lub mogą zawierać gazy,

pary lub osady żrące

niektóre hale produkcyjne lub

składy materiałów chemicznych,

obory, stajnie, chlewy,

akumulatornie

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

22

Rodzaj

pomieszczenia

Charakterystyka pomieszczenia

Przykłady pomieszczeń

Niebezpieczne

pod względem

pożarowym

produkuje się lub magazynuje

materiały palne

stolarnie, tartaki, młyny, fabryki

włókiennicze, niektóre fabryki

chemiczne

Niebezpieczne

pod względem

wybuchowym

powstają lub mogą powstać mie-

szaniny wybuchowe

rafinerie, fabryki materiałów

wybuchowych, lakiernie,

wytwórnie waty

Zasady doboru rodzaju instalacji i sposobu jej montażu

W pomieszczeniach zwykłych instaluje się przewody:

–

szynowe gołe i izolowane na wspornikach izolowanych,

–

płaszczowe natynkowe w izolacji i powłoce z polwinitu,

–

w rurach instalacyjnych stalowych, winidurowych na wierzchu i pod tynkiem, przewody

wtynkowe, kable,

–

kabelkowe w wiązkach, korytkach i w instalacji podłogowej.

W pomieszczeniach przejściowo wilgotnych instaluje się przewody tak jak

w pomieszczeniach zwykłych z wyjątkiem przewodów płaszczowych, w rurach izolacyjnych

oraz instalacji podłogowych.

W pomieszczeniach wilgotnych i bardzo wilgotnych lub zapylonych zwykłych instaluje

się przewody:

–

gołe i izolowane na wspornikach izolacyjnych z wyjątkiem przewodów aluminiowych,

–

wtynkowe z osprzętem szczelnym,

–

kabelkowe w wiązkach i korytkach z osprzętem szczelnym,

–

przewody izolowane w rurach stalowych i winidurowych z osprzętem szczelnym,

–

kable.

W pomieszczeniach gorących instaluje się przewody:

–

jak dla pomieszczeń zwykłych z wyjątkiem przewodów i kabli w izolacji lub powłoce

z polwinitu lub tiokolu oraz z wyjątkiem rur winidurowych.

W pomieszczeniach z wyziewami żrącymi instaluje się przewody:

–

jak dla pomieszczeń wilgotnych, z wyjątkiem przewodów izolowanych w rurach

stalowych.

W pomieszczeniach niebezpiecznych pod względem pożarowym instaluje się przewody:

–

przewody izolowane w rurach izolacyjnych pod tynkiem lub na tynku w miejscach nie

narażonych na uszkodzenia mechaniczne,

–

przewody izolowane w rurach stalowych i winidurowych,

–

przewody wtynkowe,

–

przewody kabelkowe i kable bez zewnętrznego oplotu włóknistego,

–

z osprzętem szczelnym, gdy w pomieszczeniach znajduje się pył.

W pomieszczeniach niebezpiecznych pod względem wybuchowym instaluje się

przewody kabelkowe i kable.

Na zewnątrz budynków instaluje się przewody jak w pomieszczeniach wilgotnych

z wyjątkiem rur winidurowych (przewody w izolacji z polwinitu lub tiokolu powinny być

osłonięte od działania promieni słonecznych).

Do pomieszczeń o zwiększonym niebezpieczeństwie porażenia należą pomieszczenia:

–

przejściowo wilgotne i wilgotne,

–

z pyłem przewodzącym,

–

gorące,

–

z podłogami z materiałów przewodzących,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

23

–

w których jest możliwe jednoczesne dotknięcie metalowych części urządzeń

elektrycznych i części połączonych z ziemią.

Do pomieszczeń szczególnie niebezpiecznych pod względem porażenia zalicza się

pomieszczenia:

–

bardzo wilgotne,

–

o wyziewach żrących,

–

wykazujące co najmniej dwie cechy pomieszczeń o zwiększonym niebezpieczeństwie.

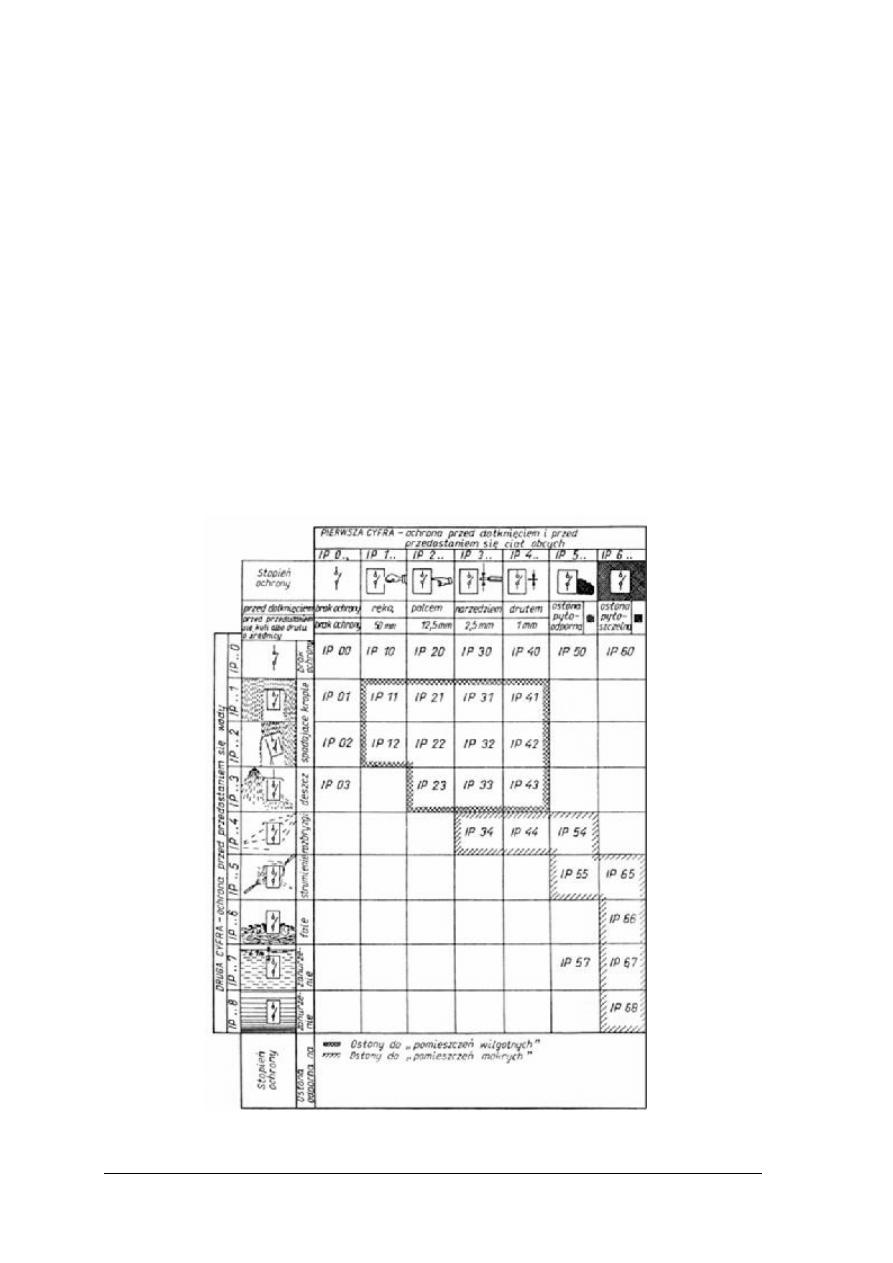

Obudowy

Obudowa urządzenia stanowi ochronę przed niekorzystnymi wpływami otoczenia oraz

przed bezpośrednim dotykiem części pozostających pod napięciem. Spełnienie określonych

wymagań przez obudowę charakteryzuje tak zwany stopień ochrony. Stopnie ochrony

oznacza się za pomocą dwóch liter IP oraz dwóch cyfr umieszczonych za nimi. Pierwsza

cyfra oznacza stopień ochrony osób przed dotknięciem części znajdujących się pod napięciem

i niebezpiecznych części znajdujących się w ruchu oraz przed przedostaniem się do wnętrza

obudowy ciał stałych. Druga cyfra charakteryzuje stopień ochrony urządzeń przed

przedostaniem się do ich wnętrza wody. W tabeli 2 przedstawiono bliższe informacje

dotyczące oznaczeń stopni ochrony.

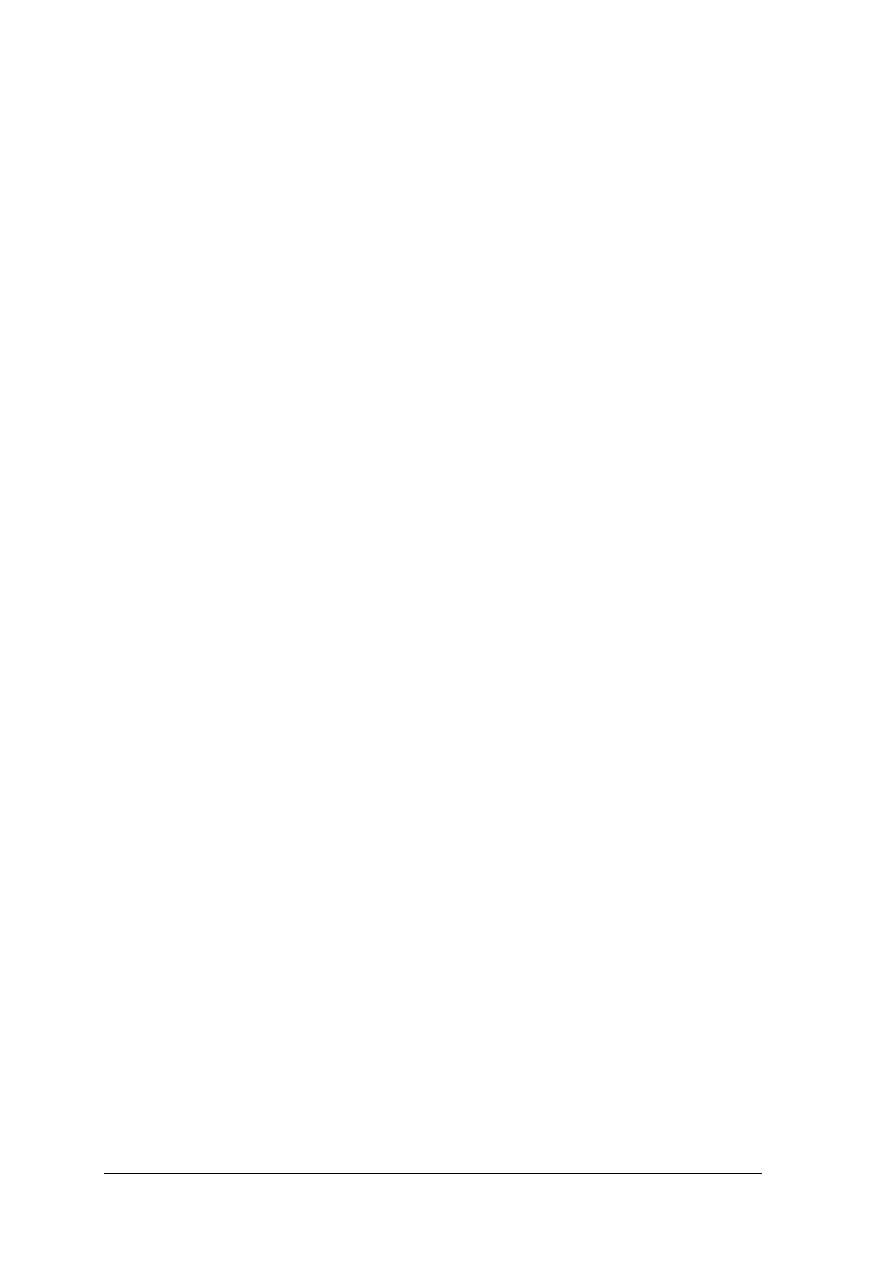

Tabela 2. Stopnie ochrony obudów [10]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

24

Szczególnie

starannie

należy

dobierać

urządzenia

i

elementy

instalacji

w pomieszczeniach niebezpiecznych pod względem pożarowym i wybuchowym. Stosowany

osprzęt instalacyjny powinien być przystosowany do tych warunków (wykonanie

przeciwwybuchowe z materiałów niepalnych).

Urządzenia i instalacje w wykonaniu przeciwwybuchowym powinny być wykonane

w sposób, który uniemożliwia zainicjowanie wybuchu gazów, par i pyłów na zewnątrz

urządzeń oraz w sposób uniemożliwiający zaiskrzenie lub silne nagrzewanie.

Nie wolno instalować osłon posiadających rysy, szczerby, szczeliny i inne uszkodzenia

mechaniczne. Instalacja i jej elementy powinny być wykonane z materiałów niepalnych lub

takich, które podczas pożaru nie wydzielają chloru, chlorowodoru ani siarki (PCV). W razie

pożaru instalacja powinna dobrze pracować przez okres od 30 do 180 minut.

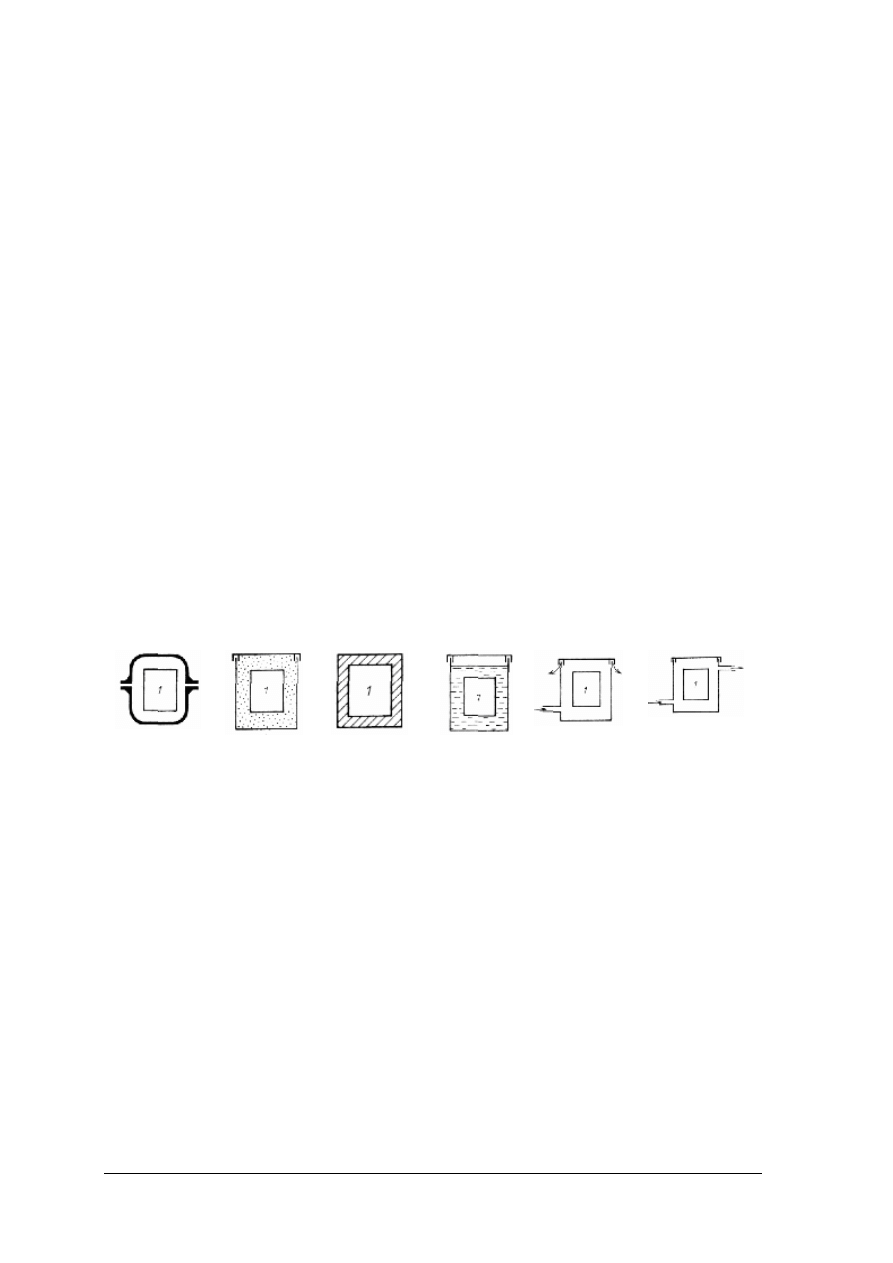

Rodzaje osłon w wykonaniu przeciwwybuchowym (rysunek 16):

–

ognioszczelna (wytrzymuje ciśnienie wybuchu i nie doznaje trwałych odkształceń oraz

wydmuchiwany na zewnątrz płomień jest tak skierowany, że nie może zapalić

mieszaniny wybuchowej na zewnątrz osłony),

–

piaskowa (osłona wypełniona suchym piaskiem o odpowiedniej granulacji i nie ma

miejsca na wytworzenie się mieszaniny wybuchowej – stosowana do transformatorów,

skrzynek zaciskowych, aparatów nie zawierających części ruchomych),

–

hermetyzowana masą izolacyjną,

–

olejowa (części silnie nagrzewające lub iskrzące zanurza się w oleju izolacyjnym),

–

gazowa z nadciśnieniem (wewnątrz osłony panuje ciśnienie gazu doprowadzonego

z zewnątrz, większe niż ciśnienie powietrza na zewnątrz, ruch gazu odbywa się w jednym

kierunku uniemożliwiając powstanie mieszaniny wybuchowej).

W pomieszczeniach zagrożonych wybuchem stosuje się urządzenia iskrobezpieczne oraz

o budowie wzmocnionej.

Urządzenia iskrobezpieczne są to urządzenia głównie małej mocy wykonane tak, że

w przypadku iskrzenia, zwarcia lub nagrzewania temperatura części zewnętrznej jest tak

mała, że nie może spowodować zapalenie się mieszaniny wybuchowej (mała jest energia

iskry).

Urządzenia o budowie wzmocnionej są urządzeniami przewymiarowanymi pod względem

mechanicznym, cieplnym i elektrycznym tak, by ograniczyć możliwość uszkodzeń.

Urządzenia w wykonaniu przeciwwybuchowym posiadają oznaczenie literowe Ex,

oznaczenie rodzaju osłony oraz oznaczenia informujące, w jakich warunkach mogą być

używane (w jakich mieszaninach wybuchowych).

a)

b)

c)

d)

e)

f)

Rys.16. Szkice konstrukcji urządzeń w wykonaniu przeciwwybuchowym [10]

a) osłona ognioszczelna – oznaczenie d,

b) osłona piaskowa – oznaczenie q,

c) hermetyzowanie masą izolacyjną – oznaczenie m,

d) osłona olejowa – oznaczenie o,

e) f) osłony gazowe z nadciśnieniem – oznaczenie p,

1 – części nagrzewające się lub iskrzące

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

25

4.2.2. Pytania sprawdzające

Odpowiadając na pytania sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie czynniki niekorzystnie wpływają na pracę instalacji elektrycznej?

2. Jaki jest podział pomieszczeń ze względu na warunki w nich panujące?

3. Jakie pomieszczenia zaliczają się do pomieszczeń suchych, wilgotnych, z wyziewami

żrącymi i zapylonych?

4. Jakie przewody i w jaki sposób instaluje się w pomieszczeniach suchych, wilgotnych,

z wyziewami żrącymi i zapylonych?

5. Co to jest stopień ochrony i jakimi symbolami jest oznaczany?

6. Co oznacza pierwsza, a co druga cyfra w oznaczeniu stopnia ochrony?

7. Jakie są rodzaje osłon w wykonaniu przeciwwybuchowym?

8. W jakim dokumencie zawarte są szczegółowe informacje dotyczące wymagań, jakie

muszą spełniać instalacje elektryczne w różnych warunkach pracy?

9. Co oznacza symbol IP43 i w jakich warunkach może być stosowane urządzenie

oznaczone tym symbolem?

10. Jakie są sposoby wykonania instalacji elektrycznych?

11. Jakie są kryteria doboru sposobu wykonania instalacji elektrycznej?

4.2.3. Ćwiczenia

Ćwiczenie 1

Dobierz rodzaj instalacji silnika elektrycznego napędzającego wentylator, pracującego w:

a) pomieszczeniu mieszkalnym,

b) piwnicy,

c) galwanizerni,

d) cementowni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z warunkami panującymi w określonym pomieszczeniu i określić rodzaj

pomieszczenia,

2) zidentyfikować elementy instalacji na schemacie,

3) wyjaśnić, jaką funkcję spełniają poszczególne elementy w danej instalacji,

4) zapoznać się z wymaganiami stawianymi instalacjom w danych warunkach pracy,

5) znaleźć w katalogu lub Internecie producentów elementów instalacji elektrycznych

stosowanych w określonych warunkach,

6) zaproponować sposób wykonania instalacji.

7) dobrać z katalogu lub Internetu elementy instalacji do określonych warunków pracy

i sposobu wykonania.

Wyposażenie stanowiska pracy:

–

katalogi aparatury i osprzętu elektrycznego,

–

komputer z dostępem do Internetu,

–

schemat ideowy instalacji elektrycznej,

–

opis warunków panujących w pomieszczeniu,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

26

–

odpowiednie fragmenty PBUE dotyczące wymagań stawianym instalacjom elektrycznym

w różnych warunkach pracy,

–

zeszyt do ćwiczeń, ołówek i długopis.

Ćwiczenie 2

Dobierz typ przewodów oraz osprzęt do wykonania instalacji elektrycznej pracującej w:

a) pomieszczeniu mieszkalnym,

b) piwnicy,

c) galwanizerni,

d) cementowni.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie, powinieneś:

1) zapoznać się z warunkami panującymi w określonym pomieszczeniu i określić rodzaj

pomieszczenia,

2) zapoznać się z wymaganiami stawianymi instalacjom w danych warunkach pracy,

3) określić typ przewodów dla danej instalacji,

4) określić elementy osprzętu instalacji,

5) znaleźć w katalogu lub Internecie producentów przewodów i osprzętu instalacji

elektrycznych stosowanych w określonych warunkach,

6) zaproponować typ przewodów i osprzętu.

Wyposażenie stanowiska pracy:

–

katalogi aparatury i osprzętu elektrycznego,

–

komputer z dostępem do Internetu,

–

schemat ideowy instalacji elektrycznej,

–

opis warunków panujących w pomieszczeniu,

–

odpowiednie fragmenty PBUE dotyczące wymagań stawianym instalacjom elektrycznym

w różnych warunkach pracy,

–

zeszyt do ćwiczeń, ołówek i długopis.

4.2.4. Sprawdzian postępów

Czy potrafisz:

Tak

Nie

1) określić rodzaje pomieszczeń ze względu na warunki w nich

panujące?

¨

¨

2) podać, jakie czynniki decydują o klasyfikacji pomieszczeń

ze względu na panujące w nich warunki?

¨

¨

3) scharakteryzować poszczególne rodzaje pomieszczeń?

¨

¨

4) podać, w jakim dokumencie określone są szczegółowe wymagania

stawiane instalacją elektrycznym w zależności od warunków w nich

panujących?

¨

¨

5) dobrać rodzaj instalacji uwzględniając rodzaj pomieszczeń?

¨

¨

6) podać, jakie są sposoby wykonywania instalacji elektrycznych?

¨

¨

7) scharakteryzować poszczególne sposoby wykonania instalacji

elektrycznych?

¨

¨

8) podać kryteria doboru sposobu wykonania instalacji elektrycznych?

¨

¨

9) scharakteryzować obudowy w wykonaniu przeciwwybuchowym?

¨

¨

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

27

10) wymienić,

jakie

pomieszczenia

należą

do

pomieszczeń

o zwiększonym niebezpieczeństwie porażenia?

¨

¨

11) dobrać typ przewodów do warunków pracy instalacji?

¨

¨

4.3. Dobieranie i montaż urządzeń regulacyjnych, rozruchowych

i zabezpieczających

4.3.1. Materiał nauczania

Dobór zabezpieczeń silnika

Silniki zabezpiecza się przed skutkami:

–

zwarć,

–

przeciążeń,

–

obniżenia napięcia,

–

zaniku i powrotu napięcia,

–

zaniku fazy.

Zabezpieczenie przeciążeniowe

W urządzeniach przemysłowych najczęściej stosowanymi silnikami są trójfazowe silniki

klatkowe. Podczas rozruchu silniki indukcyjne pobierają znacznie większy prąd niż podczas

pracy w ustalonych warunkach z obciążeniem znamionowym:

–

około 2 razy - silniki pierścieniowe,

–

około 5

÷

8 razy - silniki klatkowe.

Prąd rozruchowy silników klatkowych może, a dla silników o dużych mocach

znamionowych (powyżej 5,5 kW) powinien być zmniejszany przez stosowanie specjalnych

układów rozruchowych. Oprócz najprostszego układu przełączającego „gwiazda - trójkąt”

można stosować układy elektroniczne „łagodnego startu”.

Stosowanie przełącznika „gwiazda - trójkąt”, przy początkowym połączeniu uzwojeń

w gwiazdę, powoduje, że prąd w przewodach zasilających silnik zmniejsza się trzykrotnie.

Przeciążenia w silnikach mogą być powodowane:

–

nadmiernym zwiększeniem się momentu hamującego (np. na skutek uszkodzenia

maszyny napędzanej),

–

niepełnofazową pracą,

–

obniżeniem napięcia zasilającego,

–

pogorszeniem warunków chłodzenia na skutek podwyższenia się temperatury otoczenia

ponad wartość obliczeniową w wyniku np. zabrudzenia obudowy,

–

zbyt częstymi załączeniami lub nadmiernym wydłużeniem czasu rozruchu.

Dopuszczalną przeciążalność silnika określa jego cieplna charakterystyka czasowo-prądowa.

Jako zabezpieczenia przeciążeniowe silników stosuje się:

–

wyłączniki z wyzwalaczami termobimetalowymi,

–

styczniki z przekaźnikami termobimetalowymi.

Charakterystyki czasowo - prądowe tych wyzwalaczy i przekaźników mają kształt zbliżony

do charakterystyk cieplnych silnika, aby więc zabezpieczenie było skuteczne, jego

charakterystyka musi leżeć poniżej charakterystyki silnika.

Taki warunek jest spełniony przy nastawieniu zabezpieczenia przeciążeniowego na prąd:

I

nast

= ( 1,0

÷

1,1 ) I

Ns

gdzie:

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

28

I

nast

– prąd nastawczy zabezpieczenia,

I

Ns

– prąd znamionowy silnika.

Praktycznie wyzwalacze przeciążeniowe nastawia się na prąd znamionowy silnika - I

nM

.

Wyłączniki silnikowe produkcji krajowej mają wyzwalacze termiczne, których prąd

niezadziałania wynosi 1,05 I

nast

a prąd zadziałania – 1,2 I

nast

, więc nastawienie wyzwalacza na

prąd znamionowy silnika (I

n

= I

nM

) powoduje, że może wystąpić długotrwałe przeciążenie

silnika o 5

÷

20% .

Zabezpieczenie zwarciowe

Zabezpieczenia silnika przed skutkami zwarć to:

–

bezpiecznik o pełnozakresowej lub niepełnozakresowej charakterystyce działania,

–

wyłącznik z wyzwalaczem zwarciowym.

Charakterystyka czasowo-prądowa zabezpieczenia zwarciowego silnika musi leżeć między

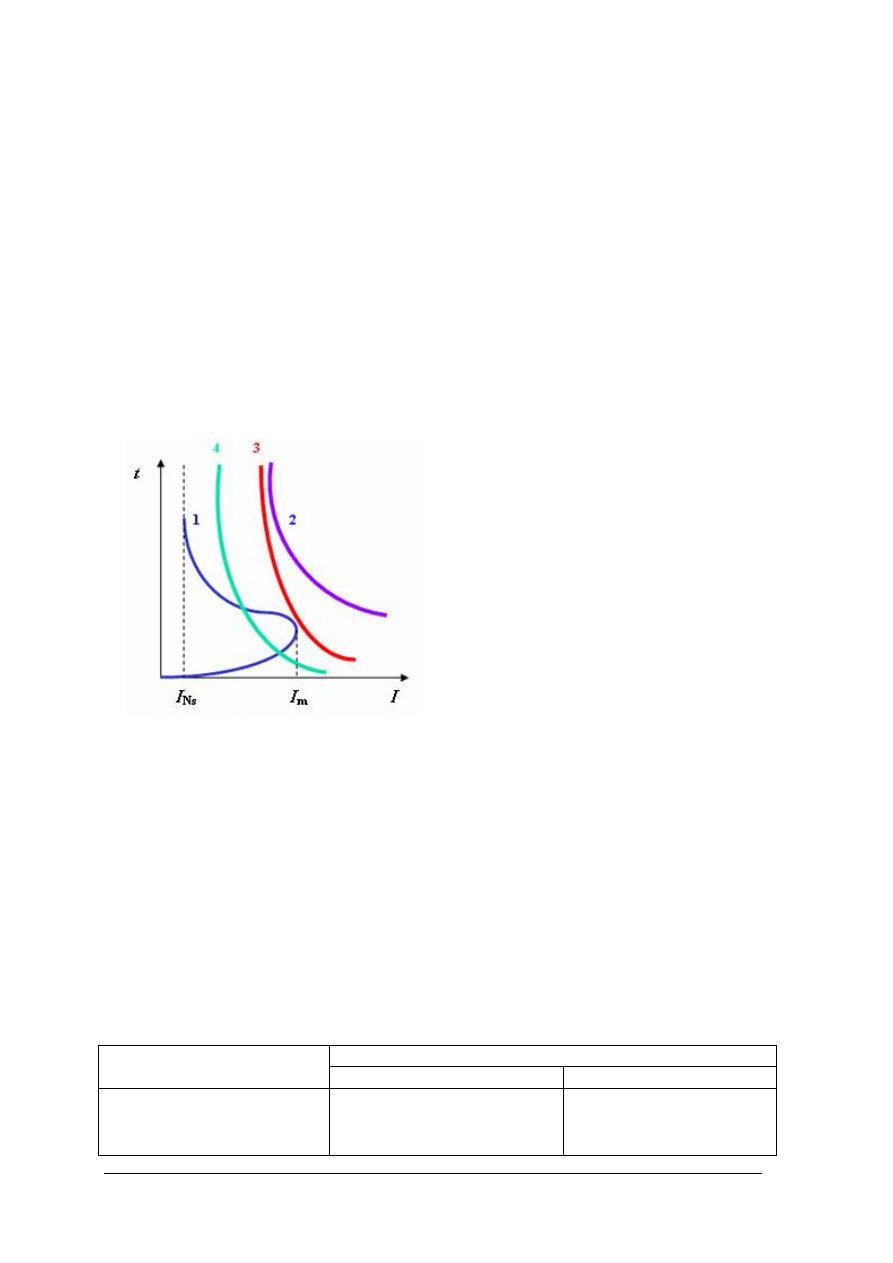

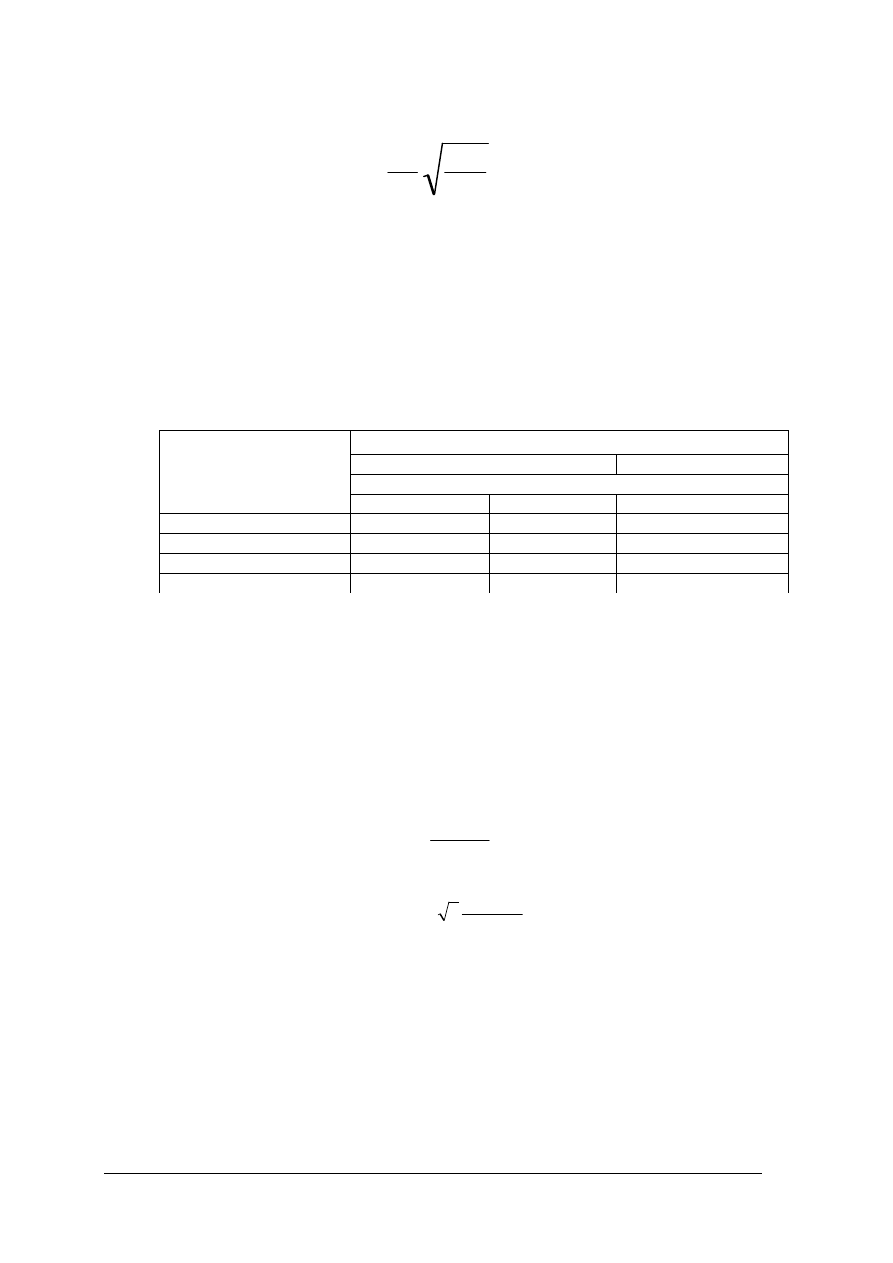

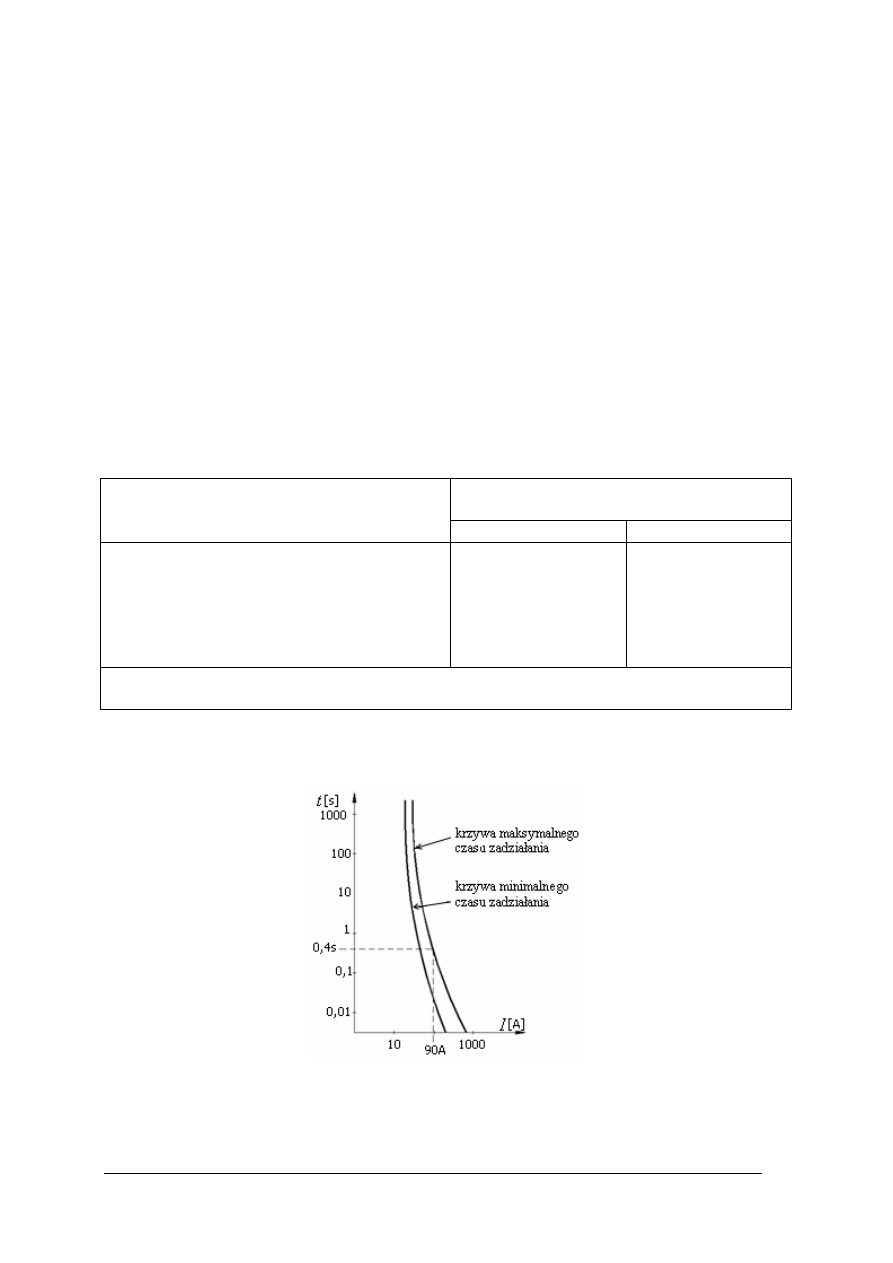

charakterystyką rozruchową a cieplną silnika (rysunek 17). t I I

Ns

I

m

1 – charakterystyka rozruchowa silnika,

2 – charakterystyka cieplna silnika,

3 – charakterystyka zabezpieczenia prawidłowego,

4 – charakterystyka zabezpieczenia nieprawidłowego,

I

Ns

– wartość prądu znamionowego silnika,

I

rm

– maksymalna wartość prądu rozruchowego silnika

Rys. 17. Charakterystyki czasowo-prądowe silnika i zabezpieczenia [18]

Wybiera się bezpiecznik o najmniejszym prądzie znamionowym, którego charakterystyka nie

przecina się z charakterystyką rozruchową silnika i który ma wystarczającą zdolność

zwarciową. Wartość prądu znamionowego zabezpieczenia powinna spełnić następujące

warunki:

I

n

≥ I

nM

oraz I

n

≥

I

rm

/

α

gdzie:

I

rm

– prąd rozruchowy silnika.

α

– współczynnik zależy od typu stosowanej wkładki bezpiecznikowej oraz od rodzaju

rozruchu. Przykładowe wartości współczynnika

α podano w tabeli 3.

Prąd rozruchowy oblicza się z zależności:

I

rm

= k

r

I

nM

k

r

– współczynnik krotności prądu rozruchowego.

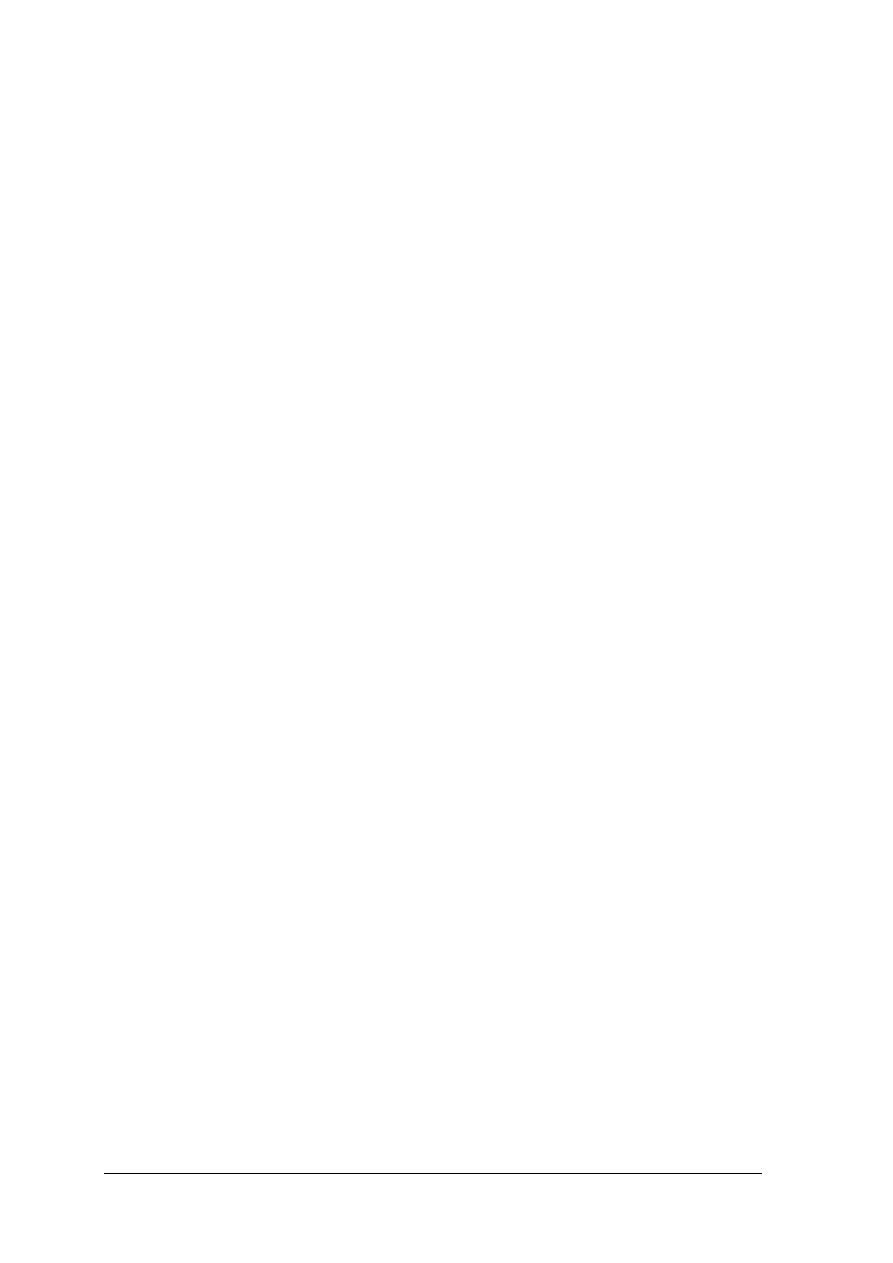

Tabela 3. Przykładowe wartości współczynnika

α

[18]

Typ wkładki

Rodzaj rozruchu

szybka – Wts

zwłoczna – Wtz

lekki – Mn

≤

0,5 M

N

średni – 0,5 M

N

<

Mn

≤

M

N

ciężki – Mn

>

M

N

2,0

÷

2,5

1,8

÷

2,0

1,5

÷

1,8

2,5

÷

3,0

2,0

÷

2,5

1,8

÷

2,0

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

29

Przy stosowaniu do rozruchu trójfazowych silników klatkowych przełącznika gwiazda –

trójkąt można przyjąć k

r

= 2.

Wielu producentów zabezpieczeń podaje wartości prądów znamionowych wkładek

bezpiecznikowych, jakie należy zastosować w zależności od mocy chronionego silnika (nie

trzeba wykonywać obliczeń).

Wyłącznik z wyzwalaczem zwarciowym (elektromagnetycznym) dobiera się tak, aby nie

działał zbędnie przy przepływie dużego prądu, który nie jest efektem zwarcia (np. przy

rozruchu, hamowaniu). Prąd zadziałania wyzwalacza powinien spełniać warunek:

I

wem

≥ 1,2 I

rm

W większości wyłączników silnikowych nie ma możliwości nastawiania prądów

wyzwalaczy elektromagnetycznych.

Zabezpieczenie podnapięciowe

Zabezpieczenie podnapięciowe silnika stanowi ochronę przed znacznym obniżeniem

napięcia (co przy niezmienionym momencie hamującym grozi przegrzaniem) oraz przed

skutkami ponownego pojawienia się napięcia.

W przypadku chwilowego zaniku napięcia silniki zmniejszają prędkość. Po powrocie

napięcia odbywa się samorozruch, który może być niekorzystny, ponieważ:

–

suma prądów rozruchowych kilku silników może spowodować zbędne działanie

zabezpieczeń linii zasilających,

–

nagłe samoczynne uruchomienie silnika może stanowić zagrożenie dla obsługi,

–

mogą uszkodzić się silniki nie przystosowane do samorozruchu.

Rolę zabezpieczeń podnapięciowych pełnią:

–

stycznik,

–

wyłącznik wyposażony w cewkę zanikową lub przekaźnik podnapięciowy o działaniu

bezzwłocznym.

Wartość nastawiona na zabezpieczeniu podnapięciowym to (0,5

÷

0,7) U

N

(U

N

– znamionowa

wartość napięcia zasilającego).

Niepełnofazowa praca silnika jest możliwa, ale wywoła asymetrię prądów wirnika

i stojana, co prowadzi do takich samych uszkodzeń jak przy przeciążeniu. Zabezpieczenie od

zaniku fazy stanowi przekaźnik zaniku fazy reagujący na brak napięcia fazy i powodujący

wyłączenie stycznika lub wyłącznika silnika.

Oprócz zabezpieczeń silnik (jak każdy odbiornik) wymaga urządzenia, za pomocą

którego można go załączyć i wyłączyć.

Urządzeniem takim może być:

–

wyłącznik silnikowy,

–

stycznik.

Stycznik przeznaczony jest do manewrowania z dużą częstością łączeń (nawet do 1200

łączeń na godzinę), ma dużą trwałość mechaniczną (do kilku milionów cykli), umożliwia też

zdalne załączanie i wyłączanie.

Wyposażenie stycznika w przekaźniki i czujniki reagujące na różne wielkości fizyczne

np. prąd, temperaturę, napięcie pozwala na stworzenie układu rozruchowego przeznaczonego

dla odbiornika zgodnie z kategorią opisującą charakter łączeń (PN-90/E-06150/10).

Dobór przekroju przewodów

Przy doborze przewodów i ich przekrojów stosuje się następujące kryteria:

–

wytrzymałość mechaniczną,

–

nagrzewanie prądem roboczym,

–

nagrzewanie prądem przeciążeniowym,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

30

–

dopuszczalny spadek napięcia,

–

nagrzewanie prądem zwarciowym.

Kryterium, z którego wynika największy przekrój, jest rozstrzygające.

Wytrzymałość mechaniczna

Przepisy budowy urządzeń elektrycznych określają najmniejsze dopuszczalne przekroje

przewodów w instalacjach elektroenergetycznych ze względów mechanicznych, np.:

−

przewody izolowane ułożone w pomieszczeniach: 1 mm

2

(Cu)

−

przewody obwodu wtórnego przekładnika prądowego: 2,5 mm

2

(Cu),

−

przewody obwodu wtórnego przekładnika napięciowego: 1,5 mm

2

(Cu),

Nagrzewane prądem roboczym

Na podstawie mocy lub danych znamionowych odbiornika należy określić wartość

natężenia prądów płynących w przewodach instalacji zasilającej odbiornik I.

Dla silnika o danych:

–

moc znamionowa P,

–

napięcie znamionowe międzyprzewodowe Un,

–

współczynnik mocy cos

ϕ,

–

sprawność

η.

Wartość natężenia prąd w przewodzie zasilającym można obliczyć ze wzorów:

–

dla odbiornika trójfazowego (silnika):

ϕ

η

cos

3

N

U

P

I

=

(dla trójfazowych silników klatkowych o mocach do 10 kW można przyjąć wartość prądu

równą 2 A na 1 kW mocy silnika),

–

dla odbiornika jednofazowego (silnika):

ϕ

η

cos

N

U

P

I

=

Dla odbiorników o charakterze rezystancyjnym (piece akumulacyjne, ogrzewacze,

grzejniki) wartość natężenia prądu oblicza się z powyższych wzorów, przyjmując: cos

ϕ = 1

oraz

η = 1.

Na podstawie warunków pracy i założeń wykonawczych instalacji należy określić rodzaj

przewodów (jedno czy wielożyłowe, rodzaj izolacji) i sposób ułożenia (w rurkach, korytkach,

na uchwytach itp.).

Dla wybranego typu przewodu, na podstawie tablic długotrwałej obciążalności prądowej

I

dd

uwzględniającej warunki ułożenia i temperatury otoczenia, określa się najmniejszy

przekrój przewodu spełniający warunek:

I

dd

≥

I

Wartość I

dd

dla znanego typu i ułożenia przewodów odczytuje się najczęściej z tabeli wg

normy PN/IEC 364-523. Tabele tego typu podawane są również literaturze technicznej.

Tabela 4 zawiera przykładowe dane.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

31

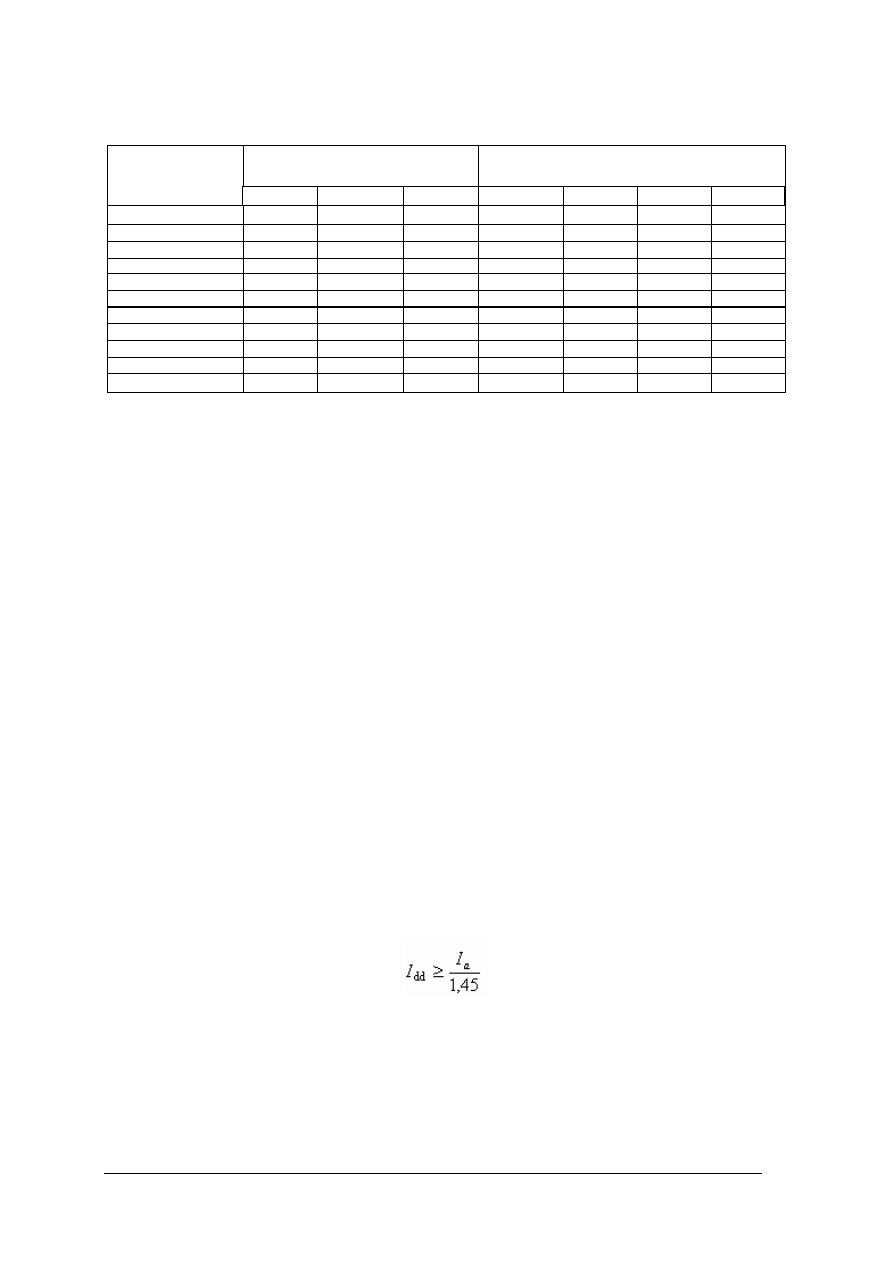

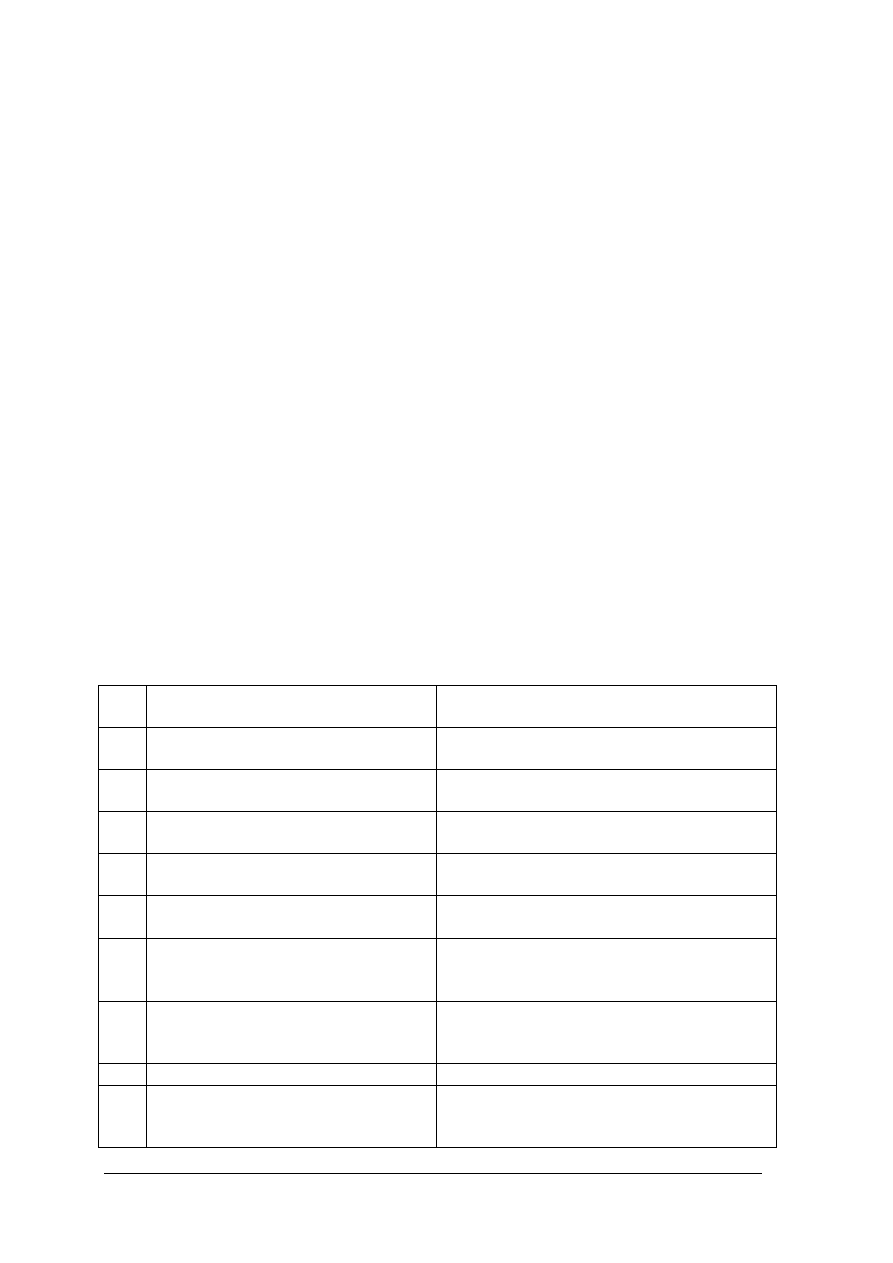

Tabela 4

. Obciążalność długotrwała przewodów I

dd

o żyłach miedzianych, o izolacji z gumy naturalnej lub

polwinitu, ułożonych na stałe w miejscach o temperaturze otoczenia nieprzekraczającej

+25° C [18]

Przekrój żył

Przewody jednożyłowe

układane w rurkach

Przewody wielożyłowe i kable układane

pojedynczo na uchwytach, o liczbie żył

po 2

po 3

po 4-6

2

3

4

5 lub 6

mm

2

A

A

A

A

A

A

A

1

13

12

10

17

15

13

12

1,5

17

15

13

22

19

17

15

2,5

24

21

18

30

27

24

21

4

31

28

25

40

33

31

28

6

40

36

32

51

46

40

36

10

55

49

43

70

62

55

49

16

74

66

58

95

84

74

66

25

98

87

77

123

110

98

87

35

120

107

94

154

136

120

107

50

150

134

118

192

170

150

134

Nagrzewanie prądem przeciążeniowym

Przekrój przewodu powinien być tak dobrany, aby podczas przepływu prądu

przeciążeniowego wartość jego temperatury nie wzrosła ponad wartość dopuszczalną, zanim

nie zadziałają zabezpieczenia przeciążeniowe.

Prąd przeciążeniowy o wartości 1,45 I

dd

, przy której przyrost temperatury przewodu ustali

się na poziomie dwukrotnie większym od dopuszczalnego długotrwale, powinien

spowodować zadziałanie nadprądowego zabezpieczenia. Zatem musi być spełniony warunek:

1,45 I

dd

≥

I

a

gdzie:

I

a

– najmniejszy prąd niezawodnie wywołujący zadziałanie zabezpieczenia nadprądowego

(przeciążeniowego).

Wartość prądu I

a

można określić na podstawie charakterystyki czasowo-prądowej

elementu zabezpieczającego. Wynosi ona w stosunku do prądu znamionowego lub

nastawczego I

n

:

–

I

a

= 1,6 I

n

; dla bezpieczników o I

n

> 13 A (wyłączenie następuje przed upływem 1 do

4 godzin),

–

I

a

= 1,45 I

n

; dla nowszych wyłączników nadprądowych instalacyjnych (wyłączenie

następuje przed upływem 1 godziny),

–

I

a

= 1,15 I

n

; dla nowszych przekaźników termobimetalowych współpracujących ze

stycznikiem (wyłączenie następuje przed upływem 20 minut).

Jeśli w obwodzie jest więcej niż jedno zabezpieczenie nadprądowe, to dla doboru przekroju

przewodów przyjmuje się wartość prądu I

a

tego zabezpieczenia, dla którego wypada ona

najmniejsza.

Dla wybranego typu przewodu, na podstawie tablic długotrwałej obciążalności prądowej

I

dd

uwzględniającej warunki ułożenia i temperatury otoczenia, określa się najmniejszy

przekrój przewodu spełniający warunek:

Nagrzewanie prądem zwarciowym

Po określeniu znamionowego prądu wkładki bezpiecznikowej należy sprawdzić

wytrzymałość przewodów na nagrzewanie prądem zwarciowym.

W czasie zwarcia wydzielana energia cieplna powoduje podgrzanie przewodu.

Przy zwarciu dopuszcza się nagrzewanie przewodów do temperatury wyższej niż dopuszczalna

długotrwale, ale niezagrażającej uszkodzeniu przewodu. Parametrem charakterystycznym

przewodu jest największa dopuszczalna jednosekundowa gęstość prądu K [A/mm

2

], czyli gęstość

prądu, jaką przewód wytrzymuje podczas zwarcia trwającego jedną sekundę.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego”

32

Przekrój przewodu wymagany ze względu na wytrzymałość prądową wynosi:

I

2

t – wartość wyłączeniowa bezpiecznika lub wyłącznika.

Dla przewodów izolowanych Pol - winitem:

K = 115 A/mm

2

(Cu).

Dopuszczalny spadek napięcia

Przekroje przewodów instalacji zasilających odbiorniki energii elektrycznej powinny być

tak dobrane żeby spadki napięć na nich, występujące przy znamionowych obciążeniach, nie

przekraczały wartości dopuszczalnych.

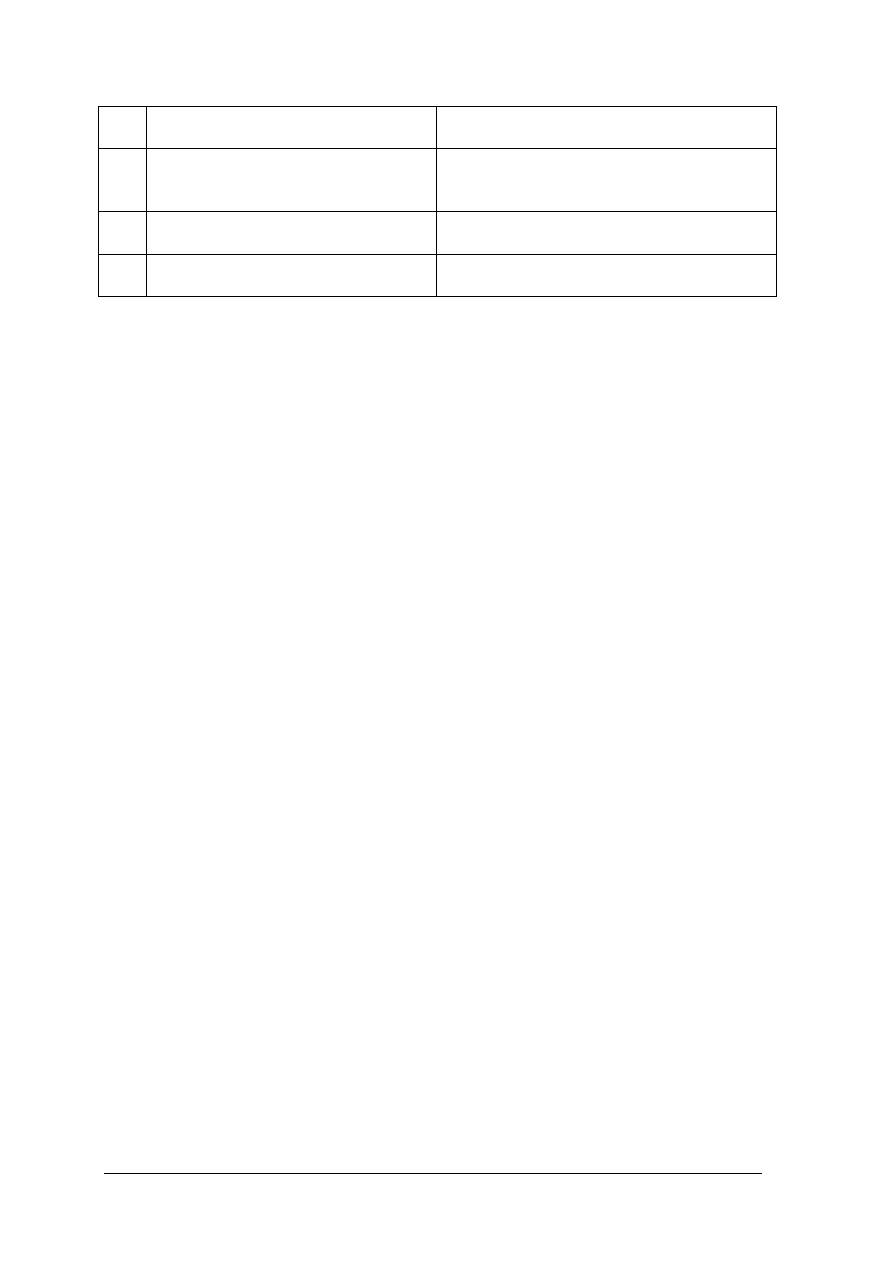

Tabela 5. Największe dopuszczalne spadki napięcia w urządzeniach zasilanych z sieci użyteczności

publicznej [18]

Dopuszczalne spadki napięć w procentach

w miastach

we wsi

instalacje

Część instalacji

oświetleniowe

siłowe

standardowe

Przyłącze

1,0

1,0

1,0

W.l.z.

2,0

3,0

0,5

Urządzenie odbiorcze

2,0

3,0

1,0

Razem

5,0

7,0

2,5

Jeżeli wewnętrzna linia zasilająca jest wspólna dla odbiorników przemysłowych i źródeł

światła, to dopuszczalne spadki napięcia przyjmuje się jak dla instalacji oświetleniowej.

W poszczególnych częściach instalacji spadki napięć mogą być różne od podanych

w tabeli 5, lecz nie może być przekroczona ich suma.

W większości przypadków instalacji w budynkach mieszkalnych można pominąć wpływ

indukcyjności. W instalacjach tych również na całej długości l rozpatrywanego odcinka linii

przekrój i materiał żył jest taki sam.

Przy takich założeniach minimalny wymagany przekrój przewodu S można obliczyć ze

wzorów:

−

dla układu jednofazowego

−

dla układu trójfazowego

gdzie:

γ - przewodność właściwa materiału żyły,

l - długość odcinka linii,

I - wartość dopuszczalna prądu fazowego,

U - napięcie znamionowe (przewodowe),

ΔU

%

- dopuszczalny spadek napięcia.

Jako przekrój przewodu należy przyjąć najmniejszy znormalizowany przekrój nie

mniejszy niż wartość obliczona.

U

U

l

I

S

%

200

∆

⋅

≥

γ

U

U

l

I

S

%

3

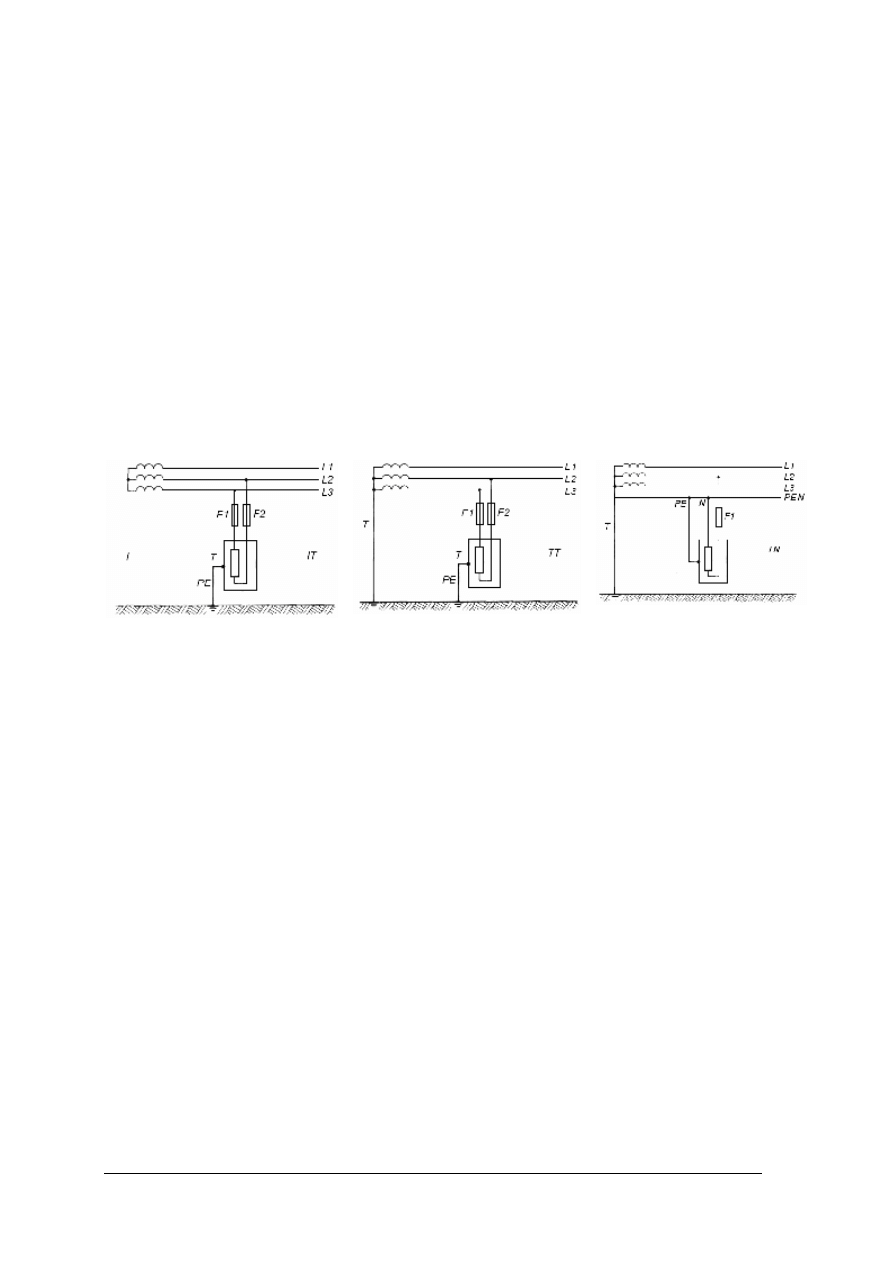

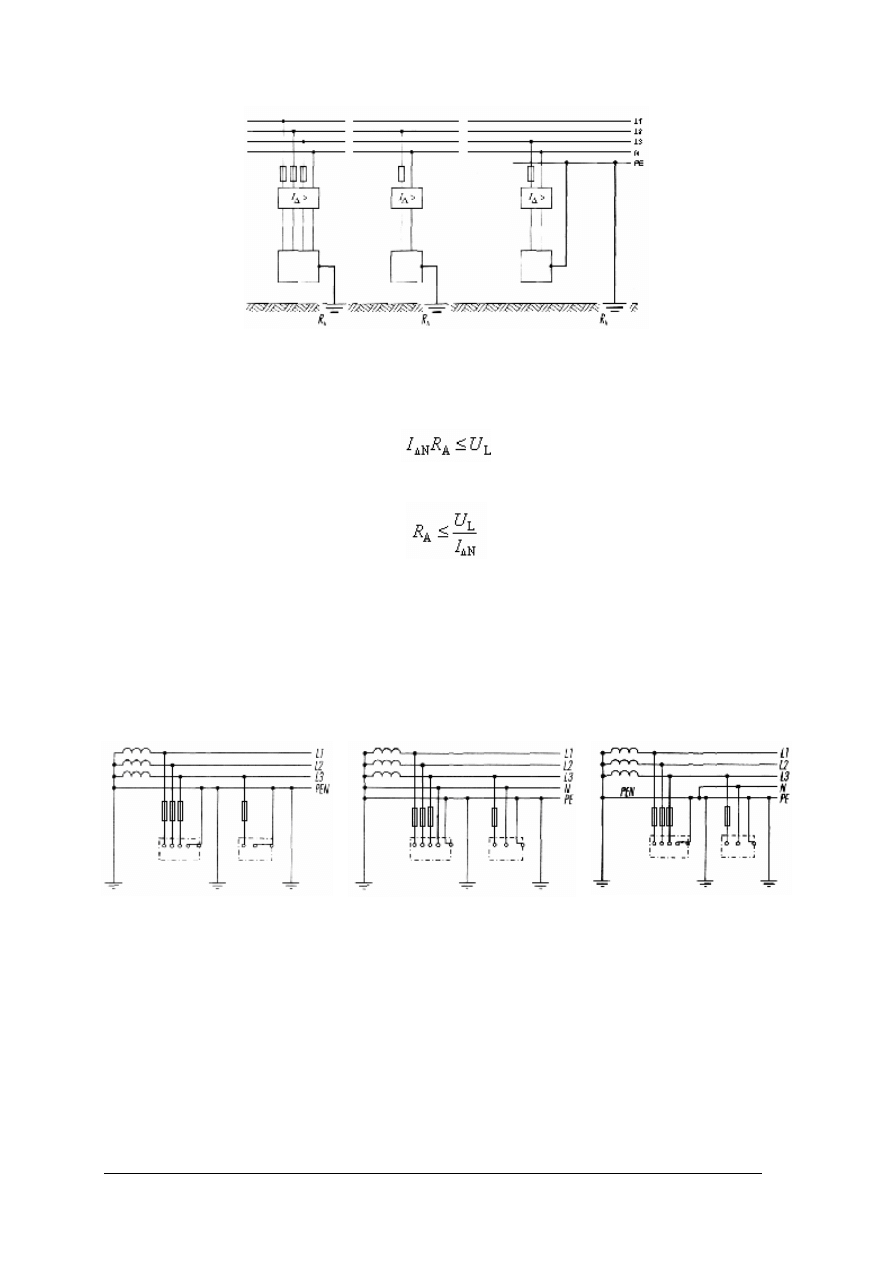

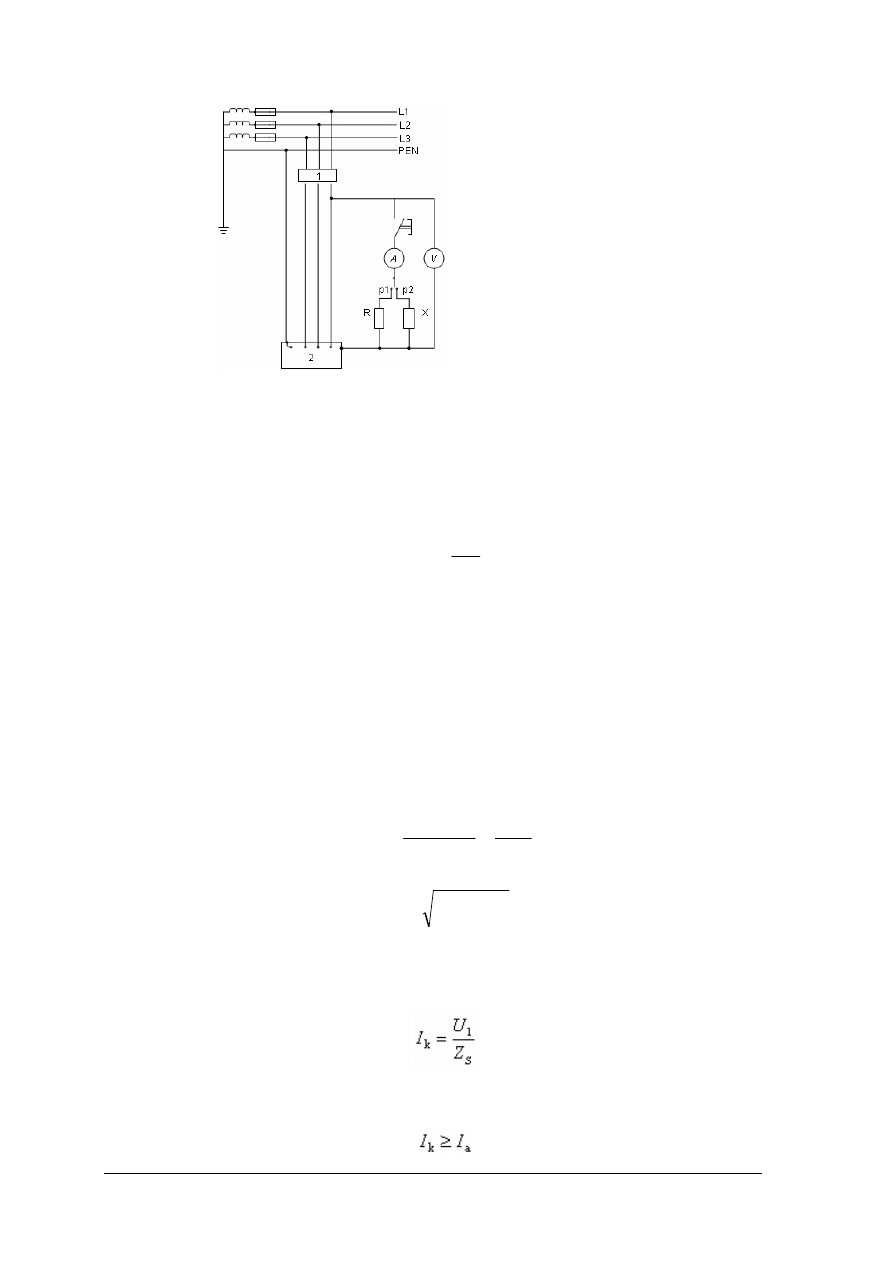

100