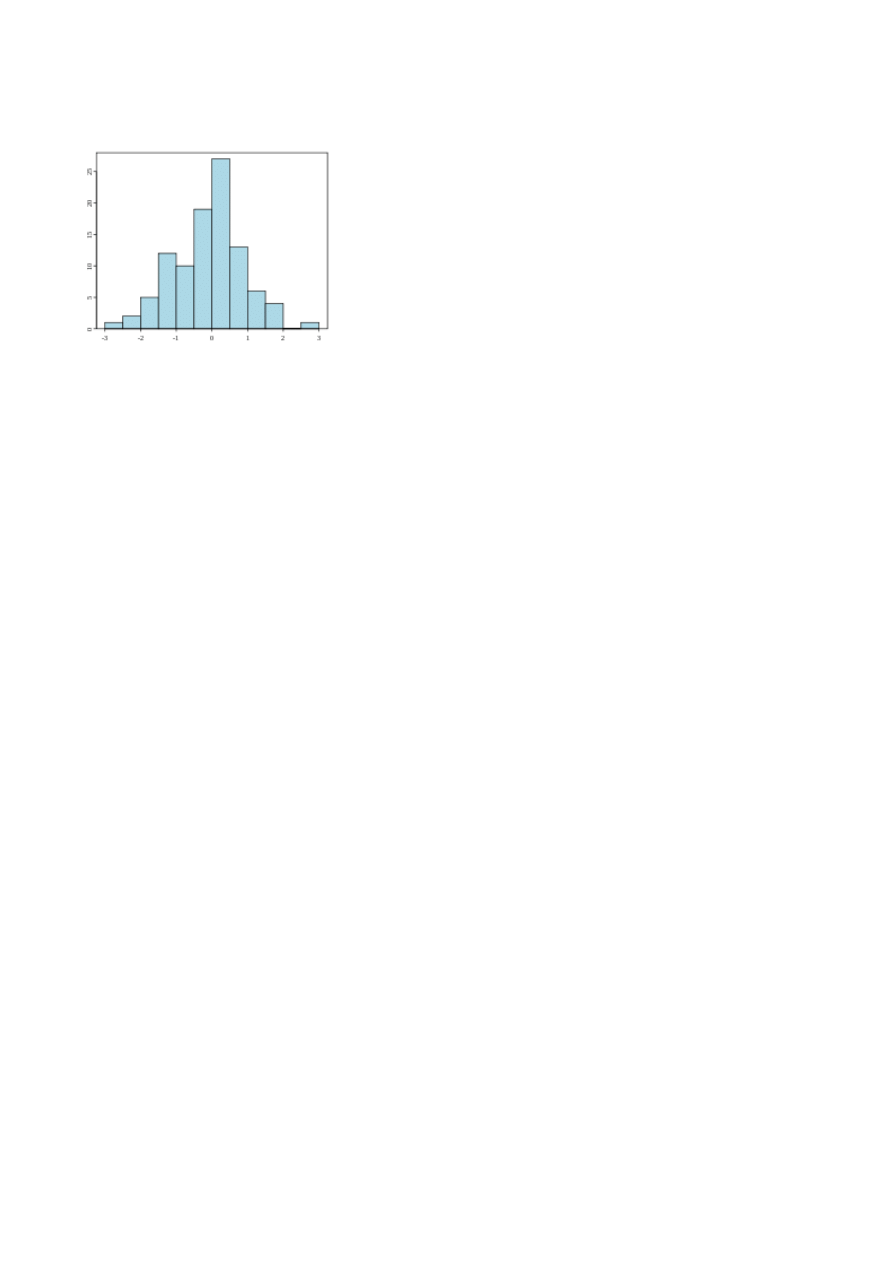

15. Histogram – jedna z graficznych metod przedstawienia rozkładu empirycznego cechy, jednym

słowem pokazuje jak często występuje dana cecha.

Przykładowa interpretacja przykładu z rysunku:

Luka w histogramie

- podejrzenie nieprawidłowego odczytu (brak danych)

- podejrzenie błędu urządzenia pomiarowego

16. Wielka Siódemka SPC:

1. diagram przebiegu procesu

2. karta kontrolna

3. arkusz kontrolny

4. diagram Ishikawy

5. diagram Pareto

6. histogram

7. punktowy diagram korelacji

17. Podejście procesowe – podejściem procesowym nazywamy systematyczną identyfikację

procesów w organizacji oraz odpowiednie zarządzanie tymi procesami (i ich wzajemnymi

powiązaniami). Lub wg. ISO9000: "Pożądany wynik osiąga się z większą efektywnością

wówczas, gdy działania i związane z nimi zasoby są zarządzane jako proces".

Podejście systemowe – polega ono na zidentyfikowaniu, zrozumieniu i zarządzaniu wzajemnie

powiązanymi procesami jako systemem. Przyczynia się to do zwiększenia skuteczności i

efektywności organizacji w osiąganiu celów

20. SPC - Statystyczna Kontrola Procesu (ang. Statistical Process Control) - statystyczna metoda

zarządzania jakością, wykorzystująca tak zwane karty kontrolne Shewharta. SPC jest to sterowanie

jakością z wykorzystaniem metod statystycznych.

21. Różnice pomiędzy statystyczną kontrolą odbiorczą a statystyczną kontrolą procesów:

Celem statystycznej kontroli odbiorczej jest usunięcie wadliwych wyrobów zanim dotrą do

odbiorcy, czyli usuwanie skutków niewłaściwego działania ogniw procesu produkcji.

Celem statystycznej kontroli procesów jest wyszukiwanie niewłaściwie działających ogniw procesu

produkcji i poprawa ich działania.

23. Zasady i sposoby postępowania w ocenie stabilności procesu:

–

karty kontrolne

–

24. Proces statystycznie uregulowany -

• wszystkie punkty muszą mieścić się pomiędzy górną i dolną linią kontrolną;

• większość punktów musi znajdować się bliżej linii centralnej niż granic kontrolnych;

• punkty nie mogą wykazywać trendów ani cykli świadczących o nienaturalnych przyczynach

zmienności;

• punkty nie mogą tworzyć powtarzających się okresowo układów;

• liczba punktów znajdujących się powyżej lub poniżej linii centralnej musi być w przybliżeniu

jednakowa;

• linie łączące poszczególne punkty na wykresie powinny przecinać linię centralną;

25. Rodzaje i przyczyny zmienności procesu:

1. Przyczyny specjalne:

- pojawiają się nagle i dlatego zakłócenie procesu zwraca uwagę kierownictwa;

- istnieje tylko niewielka ich liczba, a skutek każdej z nich może być znaczący;

- odpowiedzialność za te przyczyny może dzielić się pomiędzy pracownika, a

kierownictwo.

2. Przyczyny systemowe:

- wciąż się pojawiają i dlatego nie są zauważane przez kierownictwo;

- jest ich wiele, skutek każdej z nich jest stosunkowo mały w porównaniu z

przyczynami specjalnymi, jednak ich łączny skutek jest zazwyczaj dość znaczny,

dlatego trzeba je „zaatakować” w celu udoskonalenia systemu/procesu;

- odpowiedzialność za te przyczyny spoczywa całkowicie na kierownictwie.

26. Karta kontrolna, jest to główne narzędzie statystycznego sterowania procesami (SPC), służy

do nadzorowania przebiegu procesu i doskonalenia jego jakości.

Cele:

- diagnoza i ocena stabilności procesu;

- identyfikacja słabych punktów procesu (przyczyn powodujących wzrost zmienności procesu)

wymagających regulacji – wykrywanie, kiedy na kontrolowany proces wpływ miały normalne, a

kiedy szczególne przyczyny zmienności;

- potwierdzenie udoskonalenia procesu.

Rodzaje kart kontrolnych:

–

karta wartości średniej (x) i rozstępu (R) (karta x-R)

–

karta pojedynczych obserwacji(xi) i ruchomego rozstępu (R) (karta xi-R)

–

karta mediany(M)i rozstępu (R) (karta M-R)

28. Granice kontrolne:

Pierwszy sposób:

UCL = x

p

+ A

2

R

(górna linia kontrolna)

LCL = x

p

– A

2

R

(dolna linia kontrolna)

x

p

– wartość średnia z pomiarów

R – średni rozstęp

A

2

– współczynnik zależny od liczby oceniających

Drugi sposób (dla mniej niż siedmiu pomiarów):

UCL = R * D

4

LCL = 0

D

4

– współczynnik zależny od liczby oceniających

30. Zdolność procesu – jest wyznaczana przez całkowitą zmienność mającą swe źródło w

przyczynach losowych. Jest to najmniejsza zmienność, która może być osiągnięta po

wyeliminowaniu wszystkich przyczyn wyznaczalnych.

Parametry:

Współczynnik zdolności procesu Cp=

UCL−LCL

6

x

σ

x

– odchylenie standardowe procesu

C

p

– wskazuje na potencjał procesu

C

pk

– wskazuje na wycentrowanie procesu wokół nominalnej wartości docelowej.

Wyszukiwarka

Podobne podstrony:

TEST zalicz mikroskopia czescETI z odpowiedz

obowiazki i odpowiedzialnosc nauczyciela

025 odpowiedzialnosc cywilnaid 4009 ppt

Czynniki warunkuj ce wybor metod nauczenia odpowiednich dla

odpowiedzialnosc

Charakterystyka odpowiedzi immunologicznej typu GALT faza indukcji

odpowiedzi

Odpowiedzialność cywilna

odpowiedź6 2

cw 16 odpowiedzi do pytan id 1 Nieznany

form3 odpowiedż na pozew

podstawy robotyki odpowiedzi

Odpowiedzi Przykladowy arkusz PP Fizyka (2)

Benjamin06 odpowiedzi

więcej podobnych podstron