Politechnika

Białostocka

ZAMIEJSCOWY WYDZIAŁ MECHANICZNY

W SUWAŁKACH

INSTRUKCJA DO ZAJĘĆ LABORATORYJNYCH

Temat ćwiczenia:

Badanie wpływu parametrów skrawania na stan obrabianej powierzchni.

Numer ćwiczenia 4.

Laboratorium z przedmiotu:

TECHNIKI WYTWARZANIA II B

Opracował:

dr inż. Sergiusz Jakuszewicz

2005

2

1. WPROWADZENIE

1.1.

Odmiany frezowania.

Pod względem technologicznym frezowanie dzieli się na:

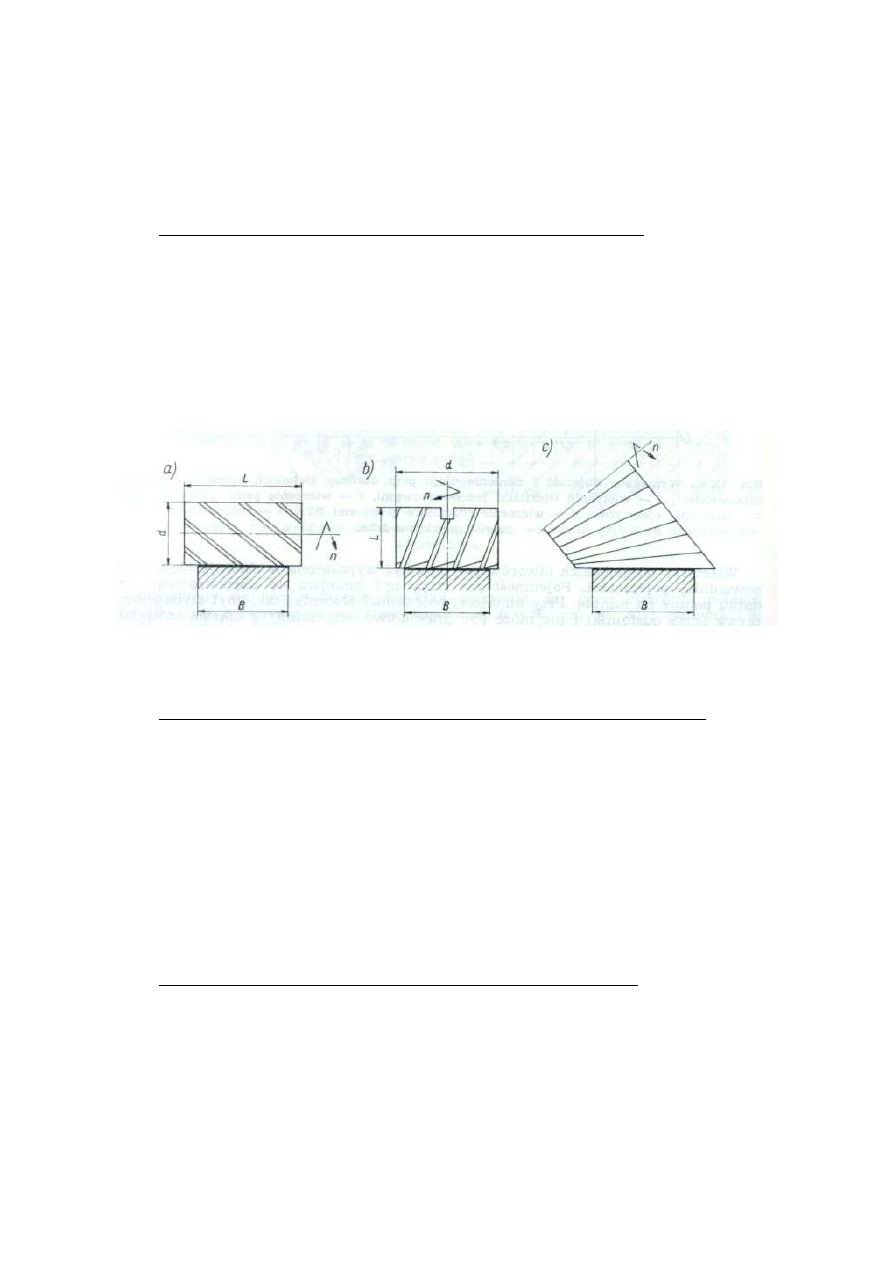

- frezowanie walcowe (obwodowe) – oś obrotu freza zajmuje położenie

równoległe do powierzchni obrobionej (rys. 1a),

- frezowanie czołowe – oś obrotu freza zajmuje położenie prostopadłe do

powierzchni obrobionej (rys. 1b),

- frezowanie skośne – oś obrotu freza tworzy z powierzchnią obrobioną kąt

różny od 0° i 90° (rys. 1c), występuje we wszystkich przypadkach stosowania

frezów kątowych.

Rys.1. Technologiczne odmiany frezowania: a) walcowe (obwodowe),

b) czołowe, c) skośne.

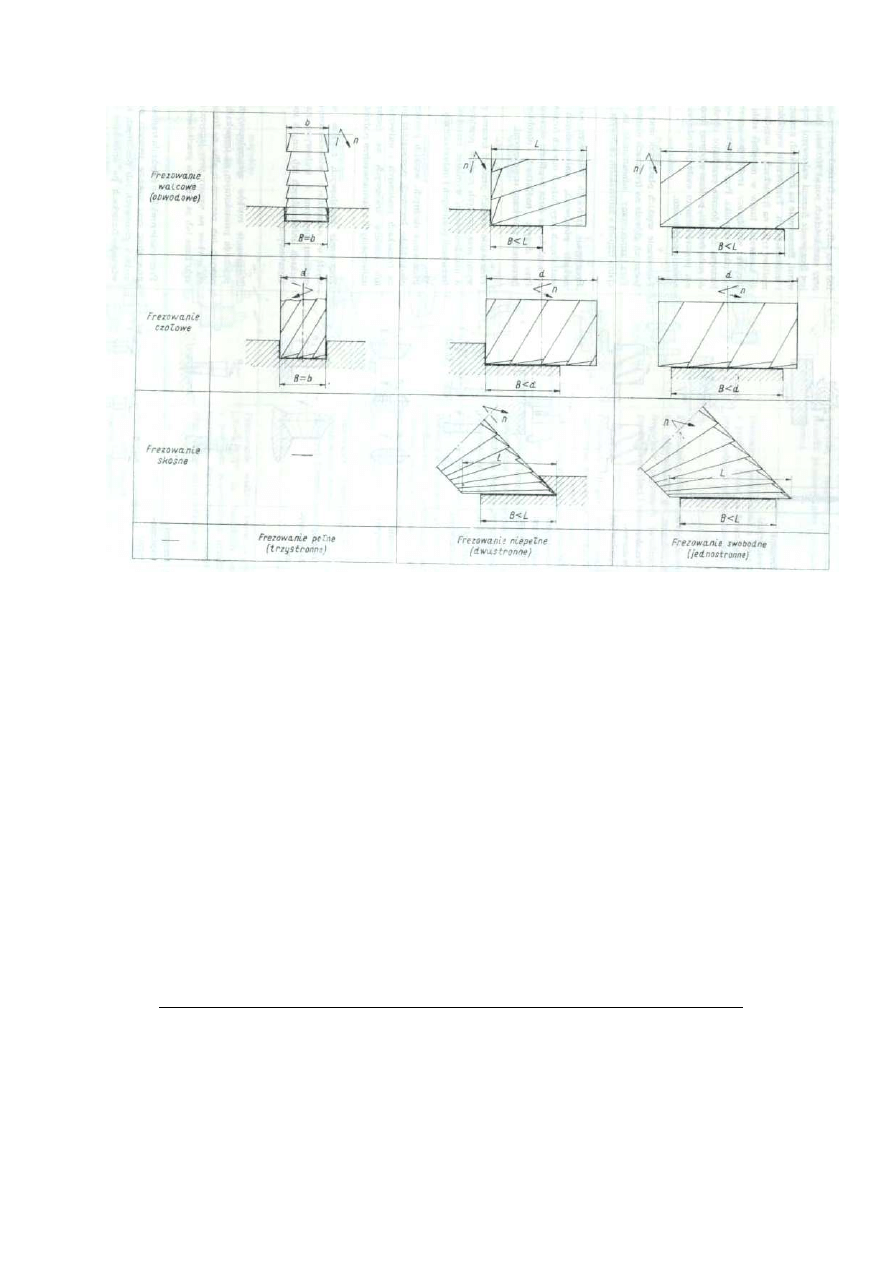

Pod względem konstrukcyjnym, frezowanie dzieli się na (rys. 2):

- frezowanie pełne (trzystronne) – w wyniku obróbki powstają w przedmiocie

trzy powierzchnie obrobione, a wymiar obróbkowy B jest wymiarem

wewnętrznym,

- frezowanie niepełne (dwustronne) – w przedmiocie powstają dwie

powierzchnie obrobione, a wymiar B jest wymiarem mieszanym,

- frezowanie swobodne (jednostronne) – w przedmiocie powstaje jedna

obrobiona powierzchnia (prosto- lub krzywokreślna), a wymiar obróbkowy ma

kierunek prostopadły do powierzchni obrobionej lub kierunek zbliżony do

prostopadłego.

Pod względem kinematycznym, frezowanie dzieli się na:

- frezowanie przeciwbieżne – przedmiot obrabiany wykonuje ruch posuwowy w

kierunku przeciwnym do kierunku ruchu ostrzy freza,

- frezowanie współbieżne – przedmiot obrabiany wykonuje ruch posuwowy w

kierunku zgodnym z kierunkiem ruchu ostrzy freza.

3

Rys.2. Konstrukcyjne odmiany frezowania.

Pod względem dokładności obróbki frezowanie dzieli się na: zgrubne,

ś

rednio dokładne, dokładne i osiągane w wyjątkowych przypadkach – bardzo

dokładne. Tym odmianom frezowania, zaliczanym do rodzajów frezowania,

odpowiadają następujące klasy dokładności wykonania IT i wysokości

nierówności powierzchni R

a

:

IT

R

a

[µm]

Zgrubne (walcowe i czołowe)

Ś

rednio dokładne (walcowe i czołowe)

Dokładne (walcowe i czołowe)

Bardzo dokładne (czołowe)

13, 14

11, 12

9, 10

7, 8

40 – 80

10 – 20

5 – 15

0,63 – 1,25

1.2.

Ogólne wytyczne doboru parametrów skrawania.

Wytyczne doboru parametrów skrawania przy frezowaniu zgrubnym.

Zadaniem frezowania zgrubnego jest usunięcie znacznej objętości

materiału skrawanego w jednostce czasu. Występują wówczas duże siły

skrawania, przy czym parametry skrawania powinny być tak dobrane, aby

wykorzystać w pełni moc silnika napędowego frezarki.

Wielkościami znanymi przy doborze parametrów skrawania są: wymiary i

własności materiału półfabrykatu, cechy charakterystyczne frezarki, na której

4

ma być przeprowadzony zabieg frezowania zgrubnego oraz konstrukcja freza

przeznaczonego do tego celu.

Dobór parametrów skrawania dla zabiegu frezowania zgrubnego polega

na ustaleniu: głębokości skrawania i liczby przejść oraz posuwu i prędkości

skrawania.

Głębokość skrawania przyjmuje się równą wielkości przewidzianego

naddatku na frezowanie zgrubne. Usunięcie tego naddatku odbywa się wtedy w

jednym przejściu freza. Jeżeli naddatek jest zbyt duży, to zabieg frezowania

zgrubnego składa się z dwóch lub większej liczby przejść z taką samą na ogół

głębokością skrawania.

Posuw stołu frezarki f

t

ustala się zgodnie ze wzorem:

zn

z

f

t

f

=

mm/min

po uprzednim przyjęciu wartości posuwu na jedno ostrze f

z

(w mm) przy znanej

liczbie ostrzy freza z oraz po ustaleniu prędkości obrotowej freza n (w obr/min),

wynikającej z przyjętej wartości prędkości skrawania v

c

(w m/min).

Posuw na jedno ostrze freza f

z

dobiera się możliwie największy z

uwzględnieniem następujących ograniczeń:

- sztywności freza i jego zamocowania,

- sztywności przedmiotu obrabianego i jego zamocowania,

- stanu technicznego (sztywności) frezarki.

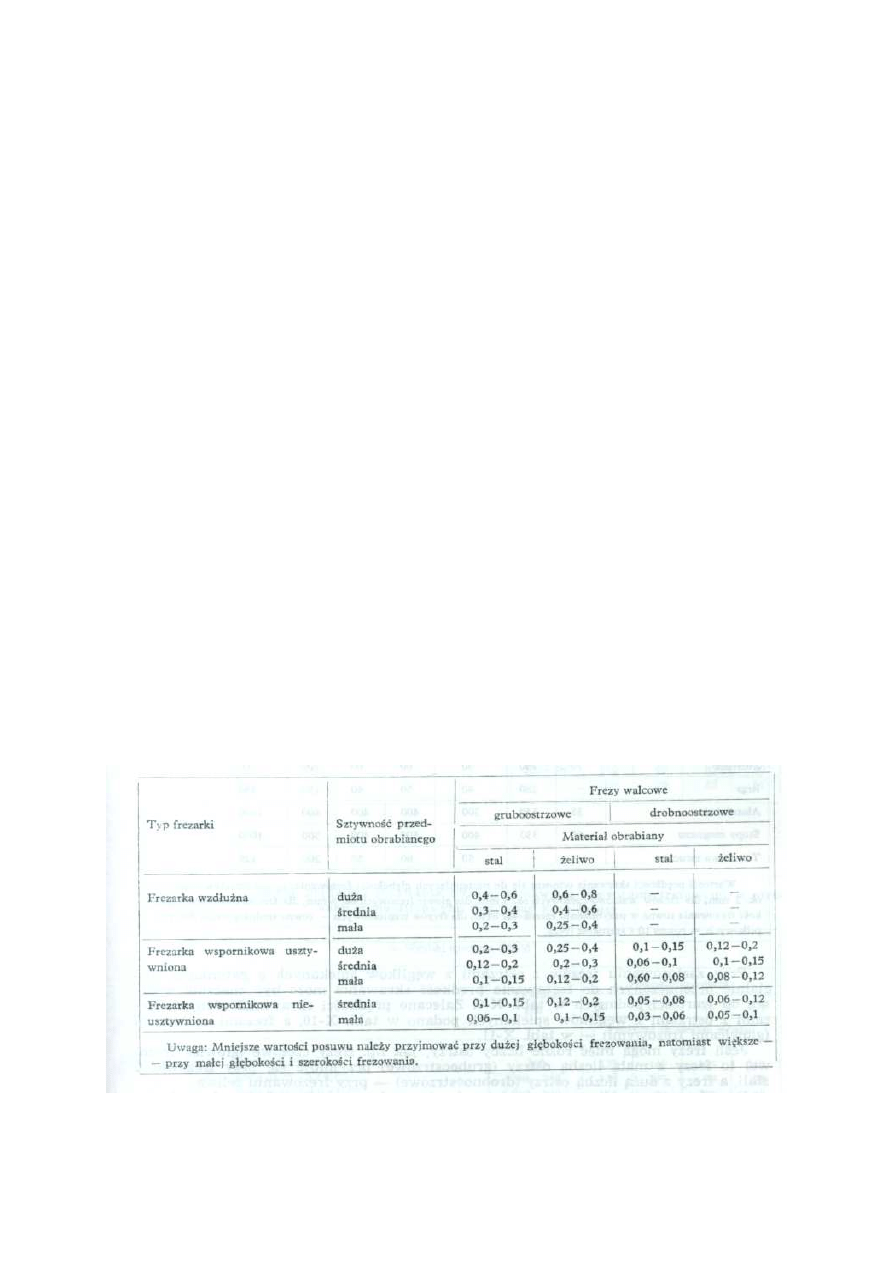

Zalecane posuwy f

z

przy frezowaniu walcowym są podane w tabl. 1, a

przy frezowaniu czołowym - w tabl. 2.

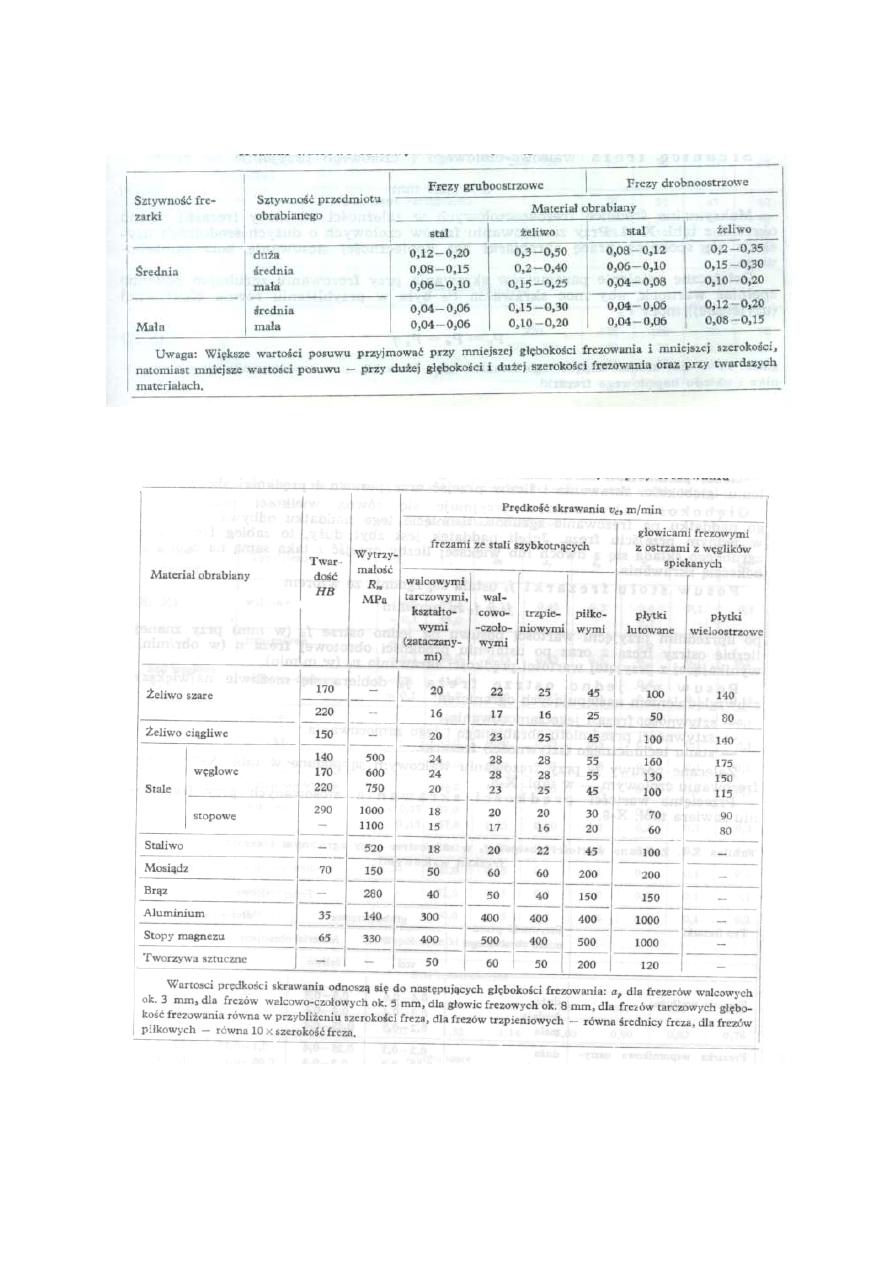

Przeciętne wartości prędkości skrawania stosowanych przy frezowaniu

zawiera tabl. 3.

Tablica 1. Zalecane wartości posuwu f

z

w mm/ostrze przy zgrubnym frezowaniu

płaszczyzn frezami walcowymi.

5

Tablica 2. Zalecane wartości posuwu w mm/ostrze przy zgrubnym frezowaniu

płaszczyzn frezami walcowo- czołowymi i czołowymi (głowicami frezowymi)

Tablica 3. Przeciętne wartości prędkości skrawania stosowanych przy

frezowaniu.

6

Przy zastosowaniu frezów z ostrzami z węglików spiekanych o gatunkach

specjalnie przeznaczonych do frezowania prędkość skrawania może być

znacznie większa od wartości podanych w tabl. 3. Jeśli frezy mogą mieć różne

liczby ostrzy, jak np. czołowe (głowice frezowe) to frezy z małą liczbą ostrzy

(gruboostrzowe) przyjmuje się przy frezowaniu stali, a frezy z dużą liczbą ostrzy

(drobnoostrzowe) – przy frezowaniu żeliwa.

Przy frezowaniu płaszczyzn średnicę frezów walcowo-czołowych i

czołowych dobiera się w zależności od szerokości frezowanej płaszczyzny B

oraz mocy frezarki.

Ś

rednicę freza

walcowo-czołowego i czołowego przyjmuje się równą

d ≥ 1,2B mm

Maksymalne średnice frezów czołowych w zależności od mocy frezarki

można określić z tabl. 4. Przy zastosowaniu frezów czołowych o dużych

ś

rednicach uzyskuje się spokojną pracę obrabiarki bez konieczności stosowania

koła zamachowego.

Tablica 4. Dobór średnicy freza czołowego (głowicy frezowej) w zależności od

mocy frezarki.

Moc frezarki [kW]

5 – 6

6 – 8

8 – 12

12 – 15

15 – 20

Maksymalna średnica freza

czołowego d, [mm]

100

150

200

250

300

Ostateczne ustalenie parametrów skrawania przy frezowaniu zgrubnym

powinno spełniać warunek, aby moc skrawania P

c

była w przybliżeniu równa

efektywnej użytecznej) mocy P

e.

P

c

≈

P

e

= P

s

η

gdzie: P

s

– moc silnika napędowego frezarki (moc frezarki), η – współczynnik

sprawności silnika i układu napędowego frezarki.

1.3.

Oprzyrządowanie frezarek.

1)

Podzielnice

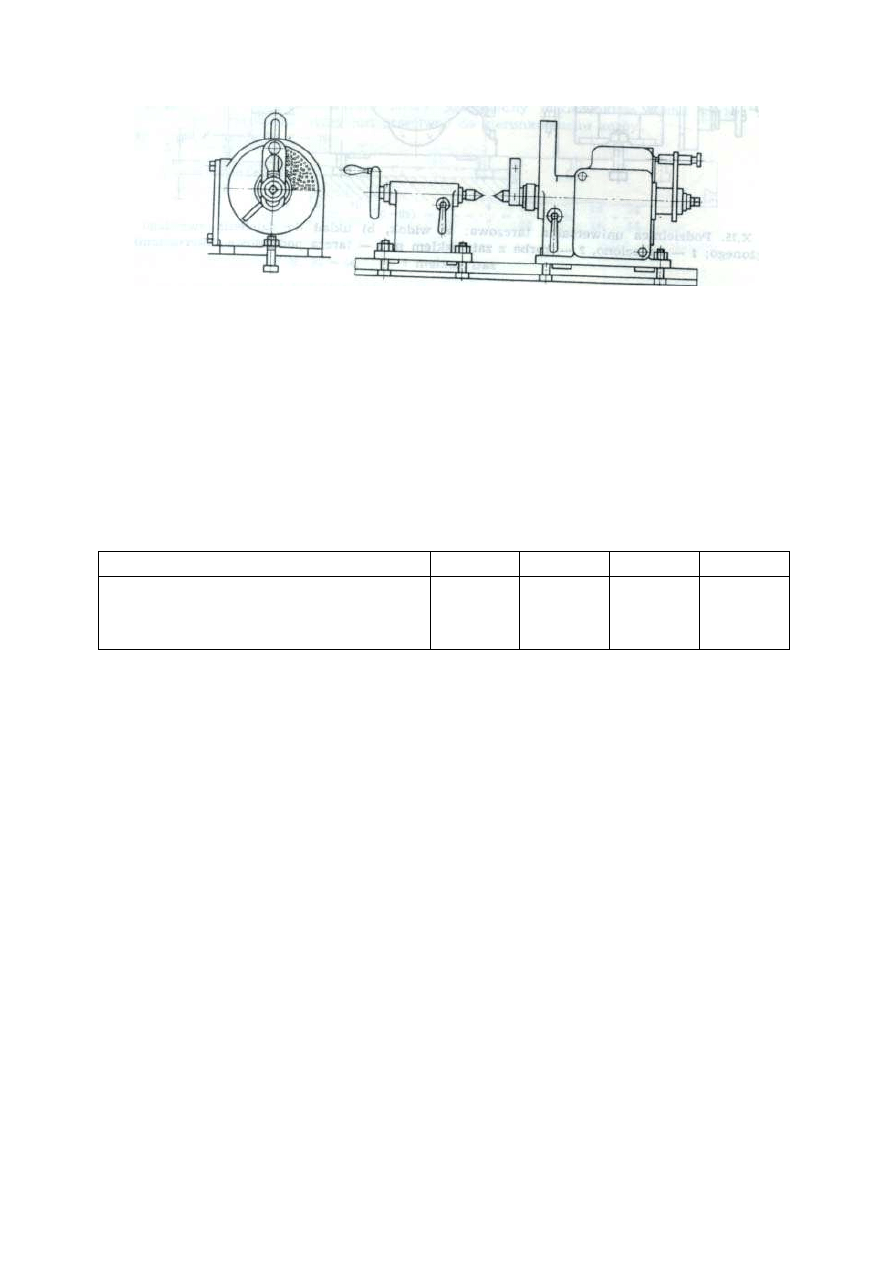

Podzielnice zwykłe (rys. 3). Na końcu wrzeciona ułożyskowanego w

korpusie jest osadzona tarcza podziałowa (najczęściej dwustronna) z różnymi

liczbami otworków na poszczególnych okręgach. Do ustalenia położenia

wrzeciona służy rękojeść z zatrzaskiem.

7

Rys.3. Podzielnica zwykła.

Wyposażenie normalne podzielnicy stanowi: konik z zabierakiem,

podpórka do długich i cienkich przedmiotów oraz komplet kluczy.

Podzielnice

zwykłe

są

przeznaczone

do

obróbki

przedmiotów

wymagających podziału obwodu na równe lub nierówne części ( np. frezowanie

prostoliniowych rowków o różnym zarysie na obwodzie wałka, frezowanie

wałków wielobocznych, nacinania uzębienia frezami krążkowymi) metoda

podziału bezpośredniego na frezarkach poziomych lub pionowych.

Tablica 5. Wielkości charakterystyczne podzielnic uniwersalnych tarczowych.

Typ podzielnicy

2Fa

3Fa

4Fa

F1Pu

Wznios kłów [mm]

Stożek we wrzecionie (Morse’a), nr

Masa z wyposażeniem [kg]

135

4

85

160

5

125

185

5

165

135

4

90

Podzielnice uniwersalne tarczowe ( rys. 4). Podzielnica jest zaopatrzona

w trzy wymienne tarcze o następujących liczbach otworów na poszczególnych

okręgach:

I tarcza – 15, 16, 17, 18, 19, 20

II tarcza – 21, 23, 27, 29, 31, 33

III tarcza – 37, 39, 41, 43, 47, 49

Wyposażenie normalne podzielnicy stanowi: konik z pochylna obsadą i

nastawną wysokością kła, podpórka nastawna do frezowania długich

przedmiotów o małej średnicy, kieł z zabierakiem oraz komplet kluczy.

Charakterystyka krajowych podzielnic uniwersalnych tarczowych jest

podana w tabl. 5.

Podzielnice te stosuje się do obróbki przedmiotów, które można obrabiać

przy użyciu podzielnic zwykłych oraz do frezowania rowków i innych

powierzchni śrubowych.

8

Rys.4. Podzielnica uniwersalna tarczowa: a) widok, b) układ do dzielenia

zwykłego lub sprzężonego: 1 – wrzeciono, 2 – korba z zatrzaskiem p, 3 – tarcza

podziałowa unieruchamiana zatrzaskiem r.

2)

Stoły pochylne

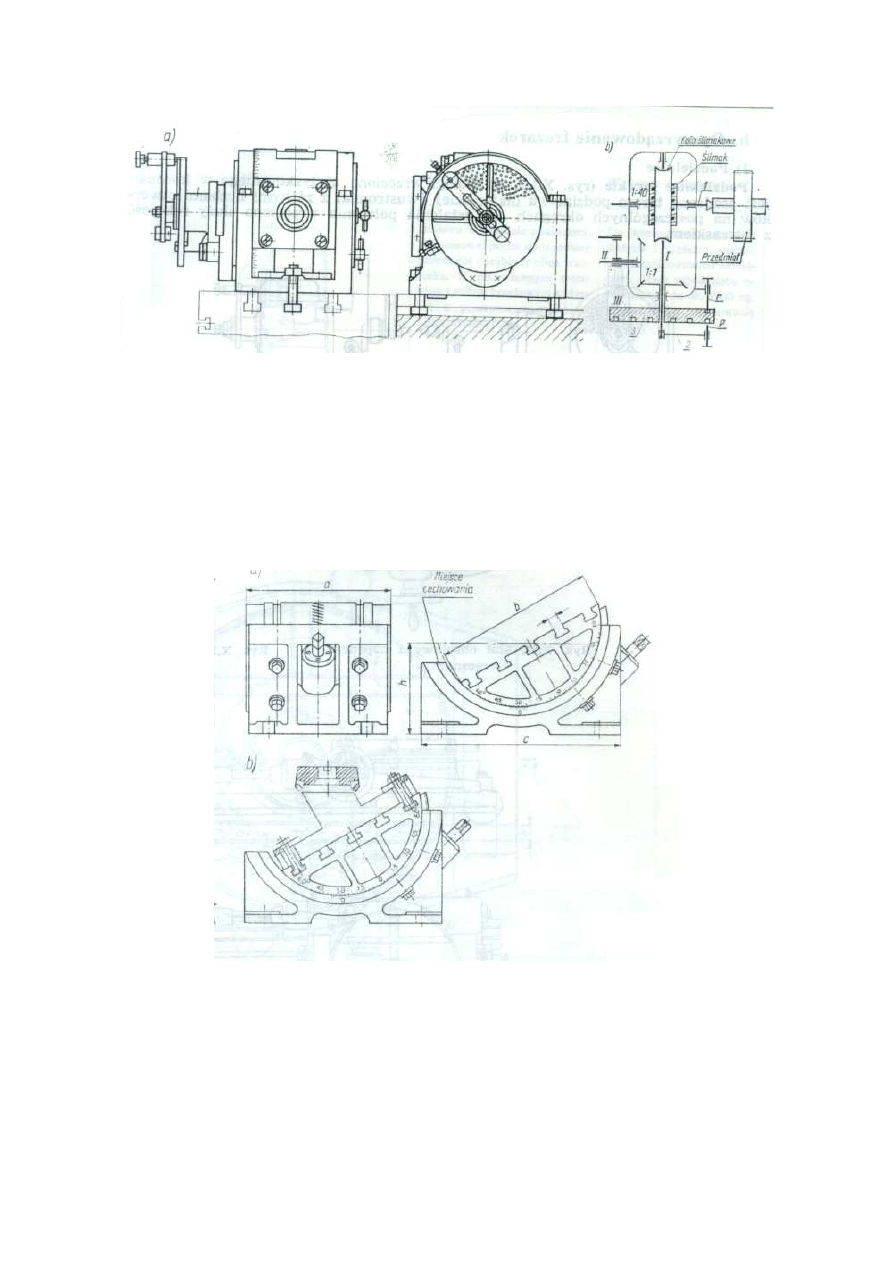

Stoły pochylne (rys. 5) są stosowane na frezarkach pionowych i

poziomych, przy obróbce przedmiotów o mniej lub bardziej skomplikowanych

kształtach w warunkach produkcji jednostkowej i małoseryjnej.

Rys.5. Stół pochylny: a) wymiary, b) przykłady zastosowania.

Główne wymiary stołów pochylnych są podane w tabl. 6.

9

Tablica 6. Wielkości charakterystyczne stołów pochylnych.

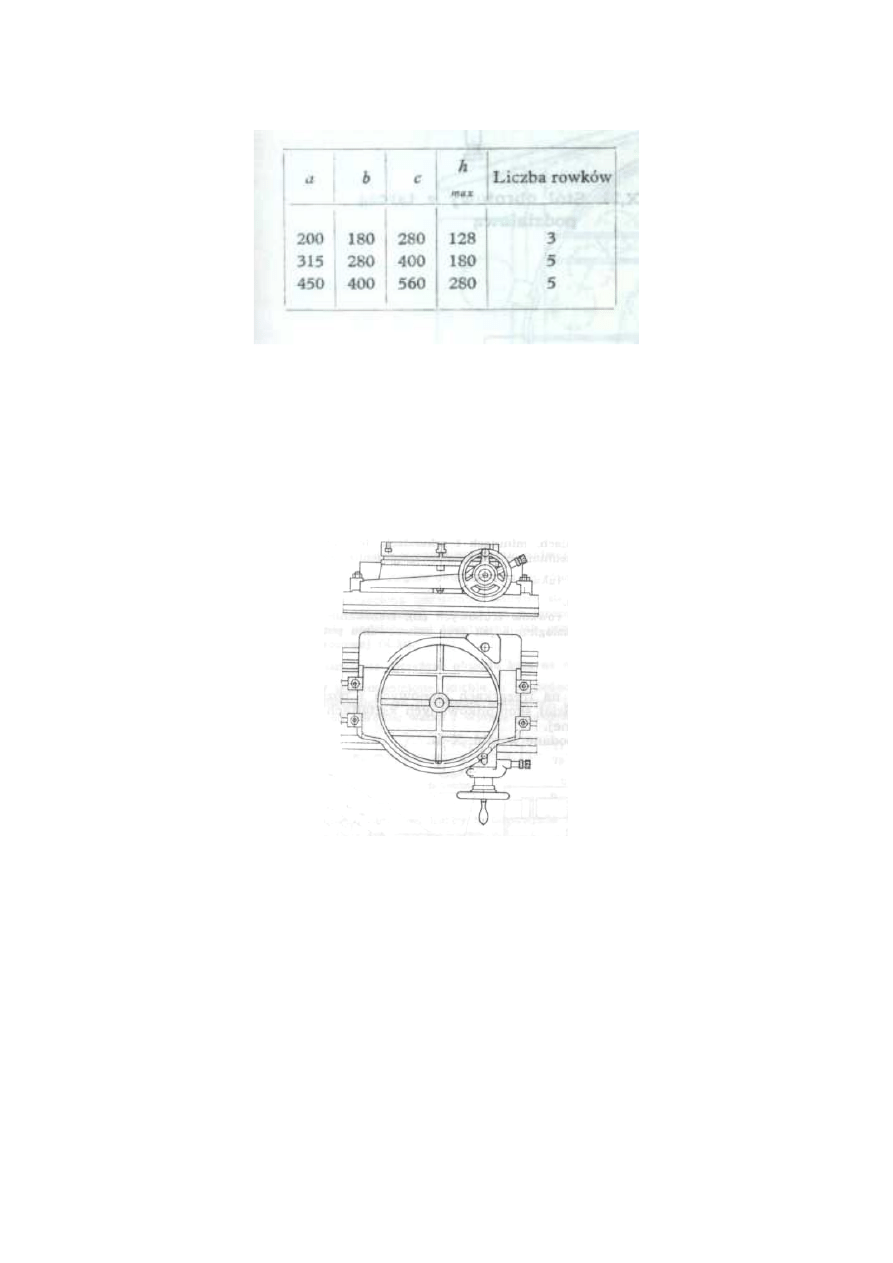

3) Stoły obrotowe

Stoły obrotowe z napędem ręcznym

(rys. 6) są stosowane do frezowania

ciągłego drobnych przedmiotów dookoła osi obrotu stołu oraz frezowania

bocznych powierzchni i rowków po łuku koła w przedmiotach o większych

wymiarach. Najczęściej są one stosowane na frezarkach pionowych.

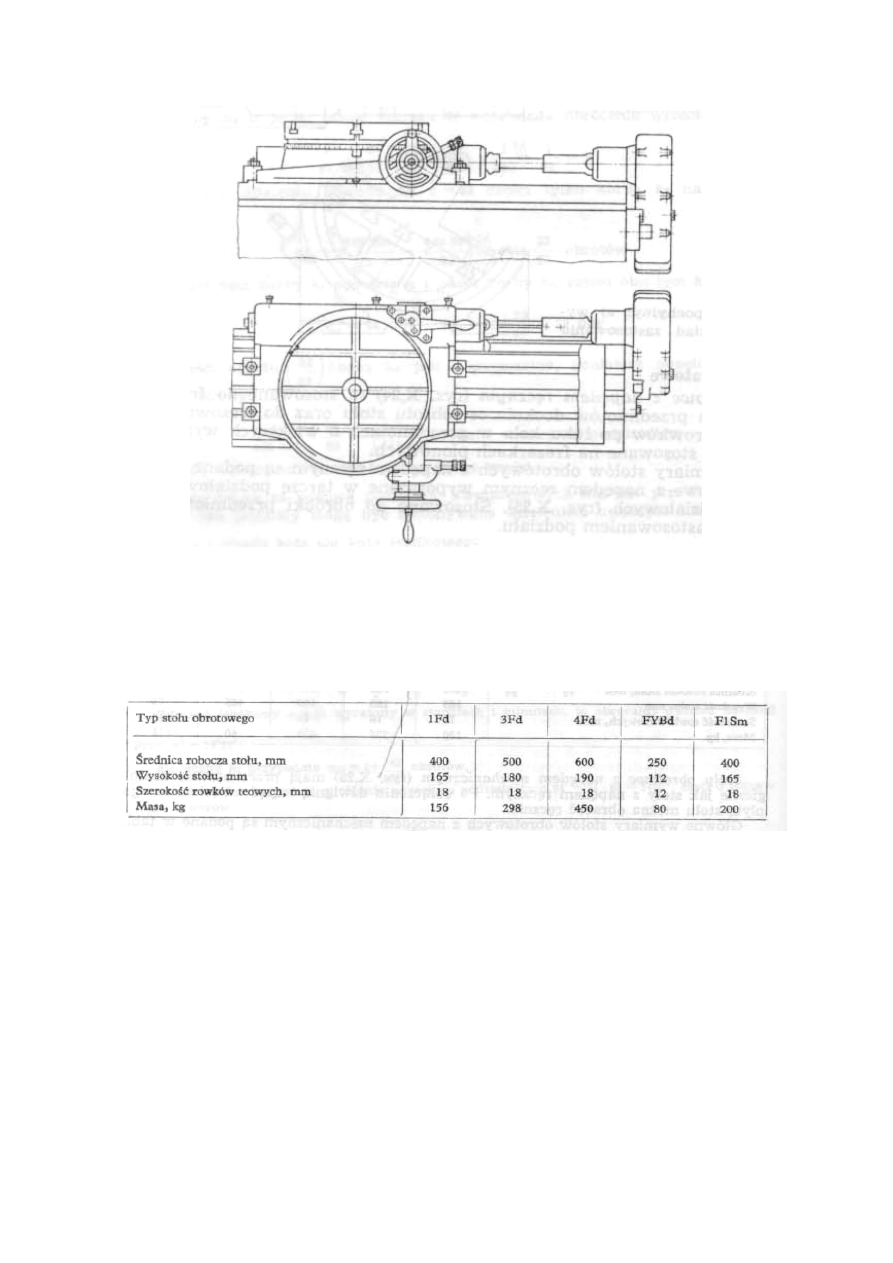

Rys.6. Stół obrotowy z napędem ręcznym.

Główne wymiary stołów obrotowych z napędem ręcznym są podane w tabl. 7.

Stoły obrotowe z napędem ręcznym wyposażone w tarczę podziałowa

noszą nazwę stołów podziałowych (rys. 7). Stosowane do obróbki przedmiotów

o dużych wymiarach z zastosowaniem podziału.

10

Rys.7. Stół obrotowy z tarczą podziałową.

Tablica 7. Wielkości charakterystyczne stołów z napędem ręcznym

Typ stołu obrotowego

1Fe

3Fe

4Fe

FBe

FDAe

Ś

rednica robocza stołu [mm]

Wysokość stołu [mm]

Szerokość rowków teowych [mm]

Masa [kg]

400

165

18

130

500

180

18

275

600

190

18

420

250

105

12

60

184

75

10

18

Stoły obrotowe z napędem mechanicznym

( rys. 8) mają przeznaczenie

analogicznie jak stoły z napędem ręcznym. Po odłączeniu dźwignią napędu

mechanicznego płytę stołu można obracać ręcznie.

11

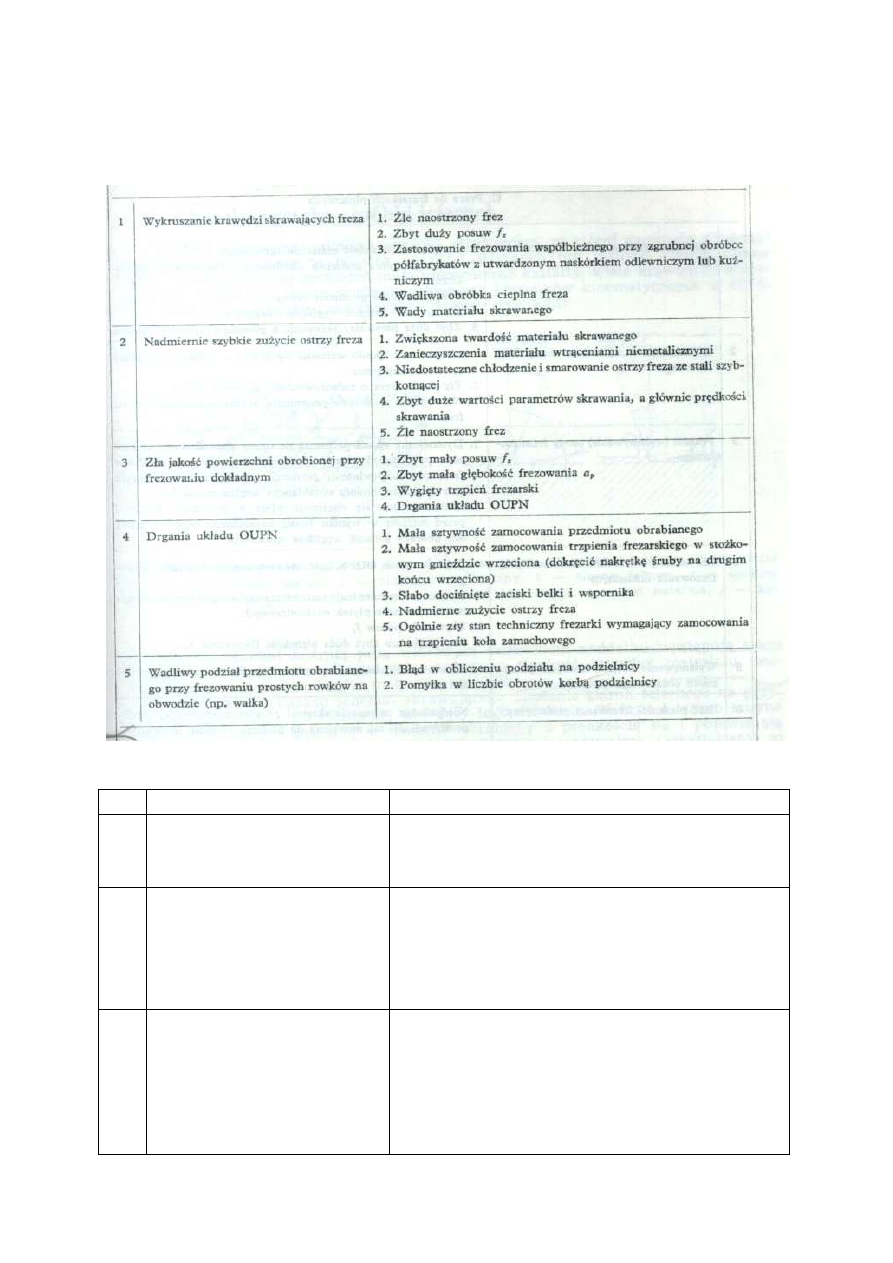

Rys.8. Stół obrotowy z napędem mechanicznym.

Główne wymiary stołów obrotów z napędem mechanicznym są podane w

tabl. 8.

Tablica 8. Wielkości charakterystyczne stołów obrotowych z napędem

mechanicznym.

12

1.4.

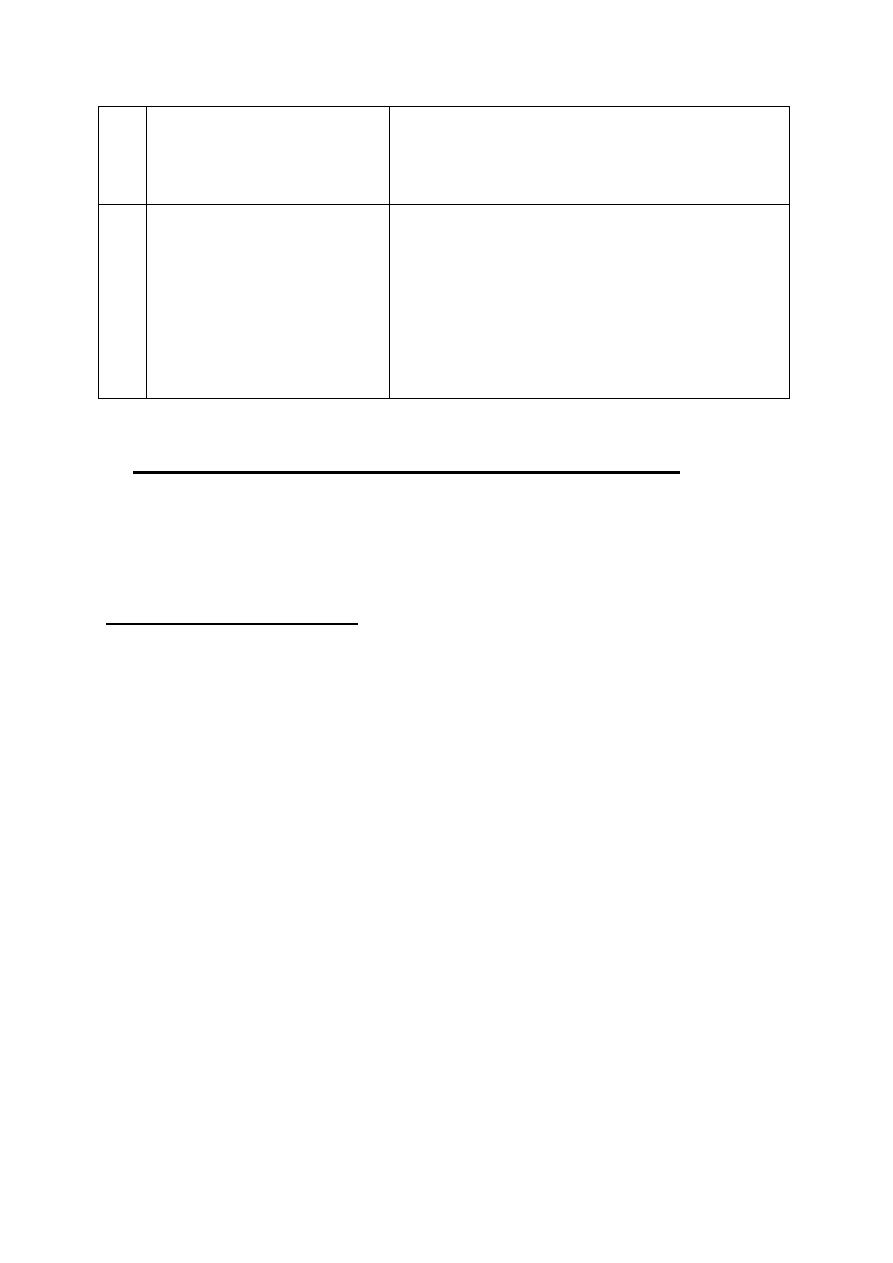

Wady frezowania.

Praca na frezarkach poziomych zwykłych

Praca na frezarkach uniwersalnych

Lp. Rodzaj wady

Ważniejsze przyczyny

1.

Wady jak w przypadku

pracy

na

frezarkach

zwykłych

Przyczyny jak w przypadku pracy na

frezarkach zwykłych

2.

Brak

równoległości

frezowanych kanałów (np.

frezami

tarczowymi)

względem

krawędzi

przedmiotu obrabianego

Niedokładne

ustawienie

skrętne

stołu

frezarki (brak prostopadłości przesuwu

wzdłużnego stołu do osi wrzeciona).

3.

Zaklinowanie się bocznej

powierzchni

freza

piłkowego

podczas

przecinania materiału lub

frezowania

wąskich

i

głębokich kanałów

- jak wyżej -

13

4.

Przeciwny

do

zamierzonego

kierunek

znojności

frezowanych

rowków śrubowych

Wadliwy kierunek (w przeciwną stronę)

skręcenia stołu frezarki

5.

Błędna wartość długości

skoku frezowanego rowka

ś

rubowego

lub

kąta

wzniosu

jego

linii

ś

rubowej

1.

Wadliwe

obliczenie

przełożenia

przekładni

kół

zmianowych

przekazujących ruch obrotowy ze

ś

ruby pociągowej stołu na wrzeciono

podzielnicy

2.

Błędne

umiejscowienie

kół

zmianowych

2.

CEL I ZAKRES ĆWICZENIA LABORATORYJNEGO

Celem ćwiczenia jest zapoznanie studentów z obróbką skrawania na frezarce

oraz badanie wpływu parametrów skrawania na stan obrabianej powierzchni.

3. METODYKA BADAŃ

Wymagana znajomość zagadnień.

- odmiany frezowania,

- wytyczne doboru parametrów skrawania,

- podzielnice,

- stoły pochylne i stoły obrotowe.

Przebieg ćwiczenia

Po zapoznaniu się ze stanowiskiem laboratoryjnym składającym się z:

- frezarki pionowej,

- stołu traserskiego,

- czujnika z podstawką,

- suwmiarki elektronicznej,

- mikrometru,

- wzorników do określenia chropowatości przy frezowaniu,

- przygotówek do frezowania.

14

Należy wykonać obróbkę frezowania czterech elementów wg zadanych

parametrów przez prowadzącego. Po wykonaniu frezowania należy określić

błędy kształtu oraz chropowatości.

4. WYMAGANIA BHP

- studenci powinni być ubrani w trakcie ćwiczenia w fartuchy ochronne,

- studenci nie mogą wykonywać samodzielnie żadnych czynności bez

uzyskania zgody prowadzącego.

Bezpieczne metody pracy na frezarkach:

♦

kółko ręczne (lub dźwignia) do posuwu powinno być zaopatrzone w

sprzęgło wyłączające jego ruch w czasie posuwu mechanicznego,

♦

ze względu na zagrożenia występujące przy pracy na frezarkach, należy

przed pracą:

- zapoznać się z dokumentacją techniczno-ruchową frezarki,

- sprawdzić stan osłon,

- sprawdzić działanie (bez obciążenia) urządzeń napędowych, sterujących

i obieg smarowania frezarki,

♦

przy szybkościowym frezowaniu metali wyłączenie frezarki powinno

odbywać się przez wyłączenie ruchu noża, a następnie posuwu stołu,

♦

zabronione jest usuwanie z frezarki ręcznie wiórów, a jedynie przy pomocy

szczotki lub urządzeń automatycznych (np. elektromagnetycznych lub

pneumatycznych).

5. SPRAWOZDANIE STUDENCKIE POWINNO ZAWIERAĆ:

-

przebieg ćwiczenia łącznie ze szkicami wykonanych elementów,

-

przedstawione parametry obróbki w tabeli dla poszczególnych próbek,

-

schematy pomiarów i opis wpływu parametrów skrawania na błędy

kształtu,

-

określenie chropowatości powierzchni przy różnych parametrach wg

wzorców do określania chropowatości,

-

wnioski.

15

6.

LITERATURA:

1.

Poradnik inżyniera. Obróbka skrawaniem. Tom I. Warszawa. 1991.

2.

Feld M.: Technologia budowy maszyn. PWN. Warszawa 1993.

Wyszukiwarka

Podobne podstrony:

Badanie wpływu parametrów mierników na wyniki pomiarów, ZESPÓL SZKÓŁ ELEKTRONICZNYCH

PT Określenie wpływu parametrów skrawania przy toczeniu na chropowatość powierzchni obrabianej

PT Określenie wpływu parametrów skrawania przy frezowaniu na chropowatość powierzchni obrabianej

BADANIE WPŁYWU STRUMIENIA CENTRALNEGO NA PARAMETRY STRUMIENIA ROZPYLONEGO WYTWARZANEGO PRZEZ DYSZĘ Z

Modulacja i detekcja, 6.3.3. ab, BADANIE WPŁYWU AMPLITUD SYGNAŁÓW NA PROCES MODULACJI AM

Obróbka skrawaniem, wplyw parametrow skrawania na temperature skrawania, POLITECHNIKA ŚWIĘTOKRZYSKA

Badanie wpływu zarządzania bhp na wskaźnik wypadków

Badanie wpływu czynników abiotycznych na ekosystemy, referaty i materiały, biologia, doświadczenia

Badanie wpływu prądu i rdzenia na indukcyjność cewki

badanie wplywu postaci zlomu na uzysk stopu

08 Kubiak J i inni Badania wplywu srodowiska chlorkowego na trwalosc konstrukcji zelbetowej hali prz

Badanie wpływu zmiany amunicji na skład domieszek organicznych występujących w GSR

wplyw parametrow skrawania na temperature skrawania

Pytania badanie wplywu parametrow

BADANIE WPŁYWU ZAWIROWANIA STRUMIENIA CENTRALNEGO WYBRANEJ DYSZY NA PARAMETRY STRUMIENIA ROZPYLONEGO

więcej podobnych podstron