XXIV

awarie budowlane

XXIV Konferencja Naukowo-Techniczna

Szczecin-Międzyzdroje, 26-29 maja 2009

Dr inż. J

ANUSZ

K

UBIAK

Dr inż. A

LEKSY

Ł

ODO

Dr inż. J

AROSŁAW

M

ICHAŁEK

Instytut Budownictwa Politechniki Wrocławskiej

BADANIA WPŁYWU ŚRODOWISKA CHLORKOWEGO NA

TRWAŁOŚĆ KONSTRUKCJI śELBETOWEJ HALI PRZEMYSŁOWEJ

INVESTIGATIONS OF CHLORIDE BACKGROUND ON DURABILITY OF RC CONSTRUCTION

OF INDUSTRIAL HALL

Streszczenie. W pracy przedstawiono wyniki badań zawartości chlorków w otulinie zbrojenia żelbetowych

i sprężonych elementów prefabrykowanej konstrukcji hali odlewni aluminium. Opisano sposób doboru funkcji

dyfuzji chlorków w betonie (wynikających z prawa Ficka) aproksymujących wyniki badań doświadczalnych.

Na podstawie dobranych funkcji określono okresy trwałości głównych elementów konstrukcyjnych hali

eksploatowanej w środowisku chlorkowym.

Abstract. In the paper the results of investigations of the chloride content of a concrete covering of reinforced

and prestressed concrete elements of the aluminum-casting factory structure are presented. The method of the

selection of chloride diffusion function in concrete (on the basis of Fick law) was described. The theoretical

curves approximate the experimental curves. On the basis of the selected functions the durability of the main

structural elements of industrial hall in chloride background was estimated.

1. Wprowadzenie

W ostatnich latach coraz więcej obiektów żelbetowych i sprężonych wykazuje różnorodne

uszkodzenia wywołane zanieczyszczeniem środowiska i wymaga naprawy lub remontu

[

1, 2,

4, 5, 6

]

. Uszkodzenia konstrukcji z betonu mogą być spowodowane czynnikami chemicznymi

(agresywne oddziaływanie kwasów, siarczanów, chlorków, wód miękkich, dwutlenku węgla,

soli amonowych i magnezowych oraz substancji ropopochodnych) lub mechanicznymi

(nadmierne deformacje, rysy, pęknięcia, ubytki i łuszczenie się betonu wywołane wyjątko-

wymi obciążeniami statycznymi lub dynamicznymi albo lokalnymi przeciążeniami). Według

różnych analiz przeprowadzonych w Polsce i innych krajach europejskich oraz USA

[

2

]

pierwotnymi przyczynami uszkodzeń konstrukcji są błędy projektowe (40%) i wykonawcze

(40%) oraz zła jakość materiałów (20%). Błędy projektowe i wykonawcze w przypadku

korozji chemicznej wynikają głównie z braku odpowiednich danych dotyczących zjawisk

zachodzących w przyszłym obiekcie przemysłowym [13, 14] oraz nie do końca sprecyzowa-

nych przepisów dotyczących zasad projektowania konstrukcji na okres użytkowania

(odpowiednia norma jest aktualnie w opracowywaniu [7]).

Materiałowe aspekty awarii, uszkodzeń i napraw

472

Jeżeli szkodliwe substancje chemiczne wnikną w głąb betonu, to za krytyczny parametr

eksploatacji obiektu z betonu przyjmuje się czas przebicia chemicznego t

ch

[

4

]

tych substancji

do stali zbrojeniowej w ilości wywołującej korozję zbrojenia (czas t

ch

można nazwać rzeczy-

wistym okresem użytkowania konstrukcji). Jeżeli czas t

ch

jest dłuższy od projektowanego

okresu użytkowania t

u

, to uznaje się że konstrukcja jest bezpieczna przez cały okres użytko-

wania t

u

. W przypadku t

ch

< t

u

, można wydłużyć okres t

ch

użytkowania obiektu przez zastoso-

wanie ochrony powierzchniowej betonu albo zmianę warunków środowiskowych w obrębie

eksploatowanej konstrukcji. W obiekcie przemysłowym właściwie zaprojektowanym i eksplo-

atowanym zgodnie z przeznaczeniem otulina betonowa powinna skutecznie chronić w czasie

t

u

zbrojenie zwykłe i sprężające przed korozją.

Chlorki zawarte w środowisku użytkowania konstrukcji z betonu są bardzo niebezpie-

cznym czynnikiem korozji, ponieważ w warunkach wilgotnych szybko przenikają do wnętrza

betonu i w chwili gdy ich stężenie osiągnie przy zbrojeniu wartość krytyczną rozpoczyna się

proces korozji stali. W pracach

[

2, 3, 5, 6

]

podano, że o przedziale czasu od wystąpienia czyn-

nika skażenia betonu jonami Cl

-

do zapoczątkowania korozji stali decydują głównie takie

czynniki jak: koncentracja chlorków na powierzchni betonu, zawartość wolnych jonów

chlorkowych w betonie oraz szybkość ich penetracji w głąb otuliny, zależna przede wszystkim

od wilgotności betonu.

Niszczące działanie jonów chlorkowych Cl

-

w stosunku do konstrukcji żelbetowych i sprę-

ż

onych polega głównie na neutralizacji (zobojętnieniu) ochronnych właściwości warstwy

pasywacyjnej powstającej na powierzchni stali zbrojeniowej

[

2, 3, 5, 6

]

. Pasywacja stali

zbrojeniowej i sprężającej zachodząca w środowisku alkalicznym betonu polega na tworzeniu

się na jej powierzchni tlenku żelaza, wodorotlenku żelazowego i tzw. getytu chroniącego stal

przed korozją. Nawet częściowe zniszczenie tej warstwy przez chlorki (zamiana wodoro-

tlenku żelazowego na chlorek żelazowy) powoduje tzw. aktywację stali (stal staje się podatna

na korozję nawet przy pH > 9,0). W pracy

[

3

]

stwierdzono, że o postępie korozji chlorkowej

w konstrukcjach żelbetowych decyduje głównie tzw. próg korozji (wartość krytycznego

stężenia jonów chlorkowych przy stali C

lim

) i kinetyka procesu korozji (migracja jonów

chlorkowych w głąb betonu charakteryzowana współczynnikiem dyfuzji D

a

). Ze zjawiskiem

potencjalnej korozji chlorkowej mamy do czynienia w opisanym niżej pięcioletnim budynku

ż

elbetowym odlewni aluminium, w którym występuje nietypowe środowisko chlorkowe

wywołane procesami produkcyjnymi.

2. Opis budynku odlewni aluminium i procesów w nim zachodzących

Budynek odlewni aluminium jest trójnawową (3

×

22,5 m), żelbetową halą prefabrykowaną

o układzie konstrukcyjnym słupowo-ryglowym

[

13, 14

]

. Przekrycie hali stanowią płyty

strunobetonowe TT-62 o rozpiętości 14,75 m oparte na dwuspadowych dźwigarach strunobe-

tonowych o rozpiętości 22,5 m. Konstrukcja dachu hali wsparta jest na słupach żelbetowych

o wysokości 10,0 m i przekroju 0,6

×

0,6 m, osadzonych w kielichowych stopach fundamen-

towych. Obudowę hali stanowią prefabrykowane, nieocieplone płyty żelbetowe grubości

14 cm oparte na wspornikach słupów. Wyposażenie ścian (ramy okienne, nawietrzniki powie-

trza, drzwi i wrota) wykonane jest ze stali ocynkowanej i zabezpieczonej antykorozyjnie

farbami. Obrotowe wywietrzniki dachowe wykonano ze stali nierdzewnej, ale nieodpornej na

korozję chlorkową [14].

W przedmiotowej hali wykonywane są odlewy aluminiowe cylindrów do silników samo-

chodowych. W tej samej hali odbywają się procesy uzyskiwania ciekłego stopu aluminium

w piecach gazowych i indukcyjnych oraz proces oczyszczania stopu gazowym chlorem.

Kubiak J. i inni: Badania wpływu środowiska chlorkowego na trwałość konstrukcji...

473

Nad stanowiskami oczyszczania ciekłego stopu aluminium brak jest instalacji wychwytują-

cych przynajmniej część ulatniających się związków gazowych (chlorek glinu, chlor i inne

jego związki). Związki te wraz z pyłami technologicznymi unoszą się pod konstrukcję

stropodachu oraz w kierunku ścian zewnętrznych i wrót hali. Osadzają się one na elementach

konstrukcyjnych lub przyklejają do zimnych i wilgotnych powierzchni konstrukcji, tworząc

potencjalne źródło zagrożenia korozyjnego żelbetowych i sprężonych elementów konstrukcji

hali oraz jej stalowego wyposażenia.

W dokumentacji projektowej hali odlewni aluminium przyjęto klasę ekspozycji środowiska

wewnętrznego XD1, która według norm

[

15, 16

]

występuje w pomieszczeniach o umiarkowa-

nej wilgotności, przy oddziaływaniu na powierzchnię betonu chlorków z powietrza. Według

przepisów powyższych norm dla konstrukcji żelbetowych i sprężonych znajdujących się

w środowisku XD1 maksymalny stosunek w/c = 0,55, a minimalna masa cementu w betonie

powinna wynosić m

c

≥

300 kg/m

3

. Przy założeniu 50-letniego okresu trwałości konstrukcji

ż

elbetowej minimalna grubość otuliny zbrojenia zwykłego ma wynosić c

min

= 40 mm, a do-

puszczalne szerokości rozwarcia rys w

lim

= 0,2 mm [16]. Dla konstrukcji strunobetonowych

wymaga się braku rozciągania w obszarze 25 mm od cięgien i grubości otuliny betonowej

c

min

= 50 mm.

W świetle wymagań normy [16] przedmiotowa konstrukcja hali odlewni aluminium speł-

nia wymagania (po wykonaniu napraw i wzmocnień stref przypodporowych dźwigarów

dachowych

[

8

]

) nie tylko klasy ekspozycji środowiska XD1, ale również klas XD2 i XD3.

Wymagania normy [16] odnośnie minimalnych grubości otulin i szerokości rozwarcia rys są

takie same dla wszystkich trzech klas XD, a beton spełnia wymóg w/c < 0,45 i zawiera

minimum 320 kg cementu w 1 m

3

betonu [14].

Badania pyłów pobranych w 2007 r. z elementów konstrukcji hali zlokalizowanych

nad stanowiskiem oczyszczania stopu aluminium gazowym chlorem wykazały w analizie

spektralnej zawartość jonów Cl

-

na poziomie 20,4%, a w analizie wyciągów wodnych 19,7%

[9, 13] (czyli prawie wszystkie chlorki zawarte w pyłach przeszły do roztworu). O zagrożeniu,

jakim mogą być związki chloru zawarte w pyłach dla konstrukcji po ich uwodnieniu można

się było przekonać w lipcu 2008 r. podczas przerwy remontowej, kiedy w hali zatrzymano

całkowicie produkcję (wygaszono piece i wystudzono kadzie z ciekłym stopem). Po kilku

dniach „przewietrzania” hali w celu szybszego obniżenia temperatury urządzeń technologicz-

nych wystąpiło zjawisko wykraplania się wody na zimnych elementach konstrukcyjnych

(w warunkach wykorzystywania pełnych mocy produkcyjnych pod dachem hali jest tempe-

ratura +25

÷

30

0

C a wilgotność względna powietrza nie przekracza 25% [13]). Na posadzce

hali wzdłuż żeber płyt dachowych i dźwigarów pojawiły się ślady ciemnobrązowych kropel

spadającego płynu. Badania wykazały, że ciemnobrązowa maź zebrana z powierzchni

elementów konstrukcji dachu zawiera około 13% jonów Cl

-

[14].

Zjawisko wykraplania się wody na zimnej konstrukcji dachu wystąpiło na wskutek dosta-

wania się do wnętrza hali przesyconego wilgocią powietrza zewnętrznego. Na powierz-

chniach betonowych pokrytych pyłami wykraplała się woda i rozpuszczając zawarte w pyłach

chlorki gromadziła się w postaci kropel na dolnych krawędziach żeber płyt dachowych

i dźwigarów. Część wody z rozpuszczonymi chlorkami wniknęła w wysuszoną powierzchnię

betonu, stając się źródłem zanieczyszczeń betonu chlorkami. W zaistniałej sytuacji w hali

wystąpiła klasa ekspozycji XD3 opisywana w normach [15,16] jako środowisko cyklicznie

mokre i suche. W świetle zapisów normy [17] (tabl. A.1 Zał. A) wysoka agresywność

ś

rodowiska (klasa ekspozycji XD1) przeszła w agresywność ekstremalną (klasa ekspozycji

XD3) i stąd tak ważną jest kwestia oceny trwałości konstrukcji obiektu halowego z betonu

eksploatowanego w tak nietypowym środowisku chlorkowym.

Materiałowe aspekty awarii, uszkodzeń i napraw

474

3. Pomiar zawartości chlorków w otulinie betonowej zbrojenia

W ocenie trwałości konstrukcji żelbetowych i sprężonych eksploatowanych w środowisku

chlorkowym istotna jest głębokość penetracji chlorków w głąb otuliny zbrojenia, wykonana

na podstawie badań rozdrobnionego betonu. Uproszczony sposób pobierania rozdrobnionego

betonu (proszku betonowego) z różnych głębokości elementów polega na nawiercaniu

otworów w betonie [13]. Uzyskane w ten sposób próbki proszku betonowego należy przecho-

wywać w szczelnie zamkniętych naczyniach, celem zabezpieczenia ich przed zmianą składu

chemicznego i wilgotności. Niedokładność tego sposobu pobierania próbek polega na częścio-

wym mieszaniu się proszku betonowego z różnych głębokości (boczne rozwiercanie otworu

i przybliżona ocena jego głębokości).

Badania kontrolne [13, 14] zawartości chlorków w proszku betonowym z nawierceń wyko-

nywano przy użyciu zestawu Rapid Chloride Test

[

9,10

]

. Pomiar polegał na włożeniu

elektrody do fiolki z roztworem pyłu betonowego (w płynie ekstrakcyjnym) i odczytaniu

z ekranu minikomputera napięcia prądu przepływającego przez roztwór, odpowiadającego

stężeniu jonów Cl

-

.

W celu dokładnego określenia zawartości chlorków na różnych głębokościach otuliny

do pobierania próbek betonu zastosowano specjalistyczną ściernicę o nazwie Profile Grinder

Kit [10]. Za pomocą takiej ściernicy pobrano warstwami o grubości 6 mm próbki rozdrobnio-

nego betonu z różnych elementów konstrukcyjnych hali zlokalizowanych w pobliżu stano-

wiska do oczyszczania aluminium i odległych od tego stanowiska. Wykonano również kon-

trolne odwierty rdzeniowe betonu o średnicy 50 mm i długości około 40 mm bez stosowania

płynów chłodzących. Próbki betonu pobrano z następujących elementów konstrukcyjnych

hali: środniki dźwigarów D, żebra płyt dachowych P, ściany osłonowe SC i słupy S [14].

Z badań betonu odwiertów rdzeniowych uzyskano: średni skład stwardniałego betonu,

odczyn pH i zawartość jonów Cl

-

. Na próbkach proszku betonowego pobranego z różnych

głębokości otuliny oznaczono: wilgotność, straty prażenia, odczyn pH wyciągów wodnych,

zawartość spoiwa w betonie oraz zawartość jonów Cl

-

[

14

]

. Przykładowe wyniki pomiarów

zawartości chlorków Cl

-

w betonie otuliny zbrojenia dźwigarów VI i X podano w tabl.1.

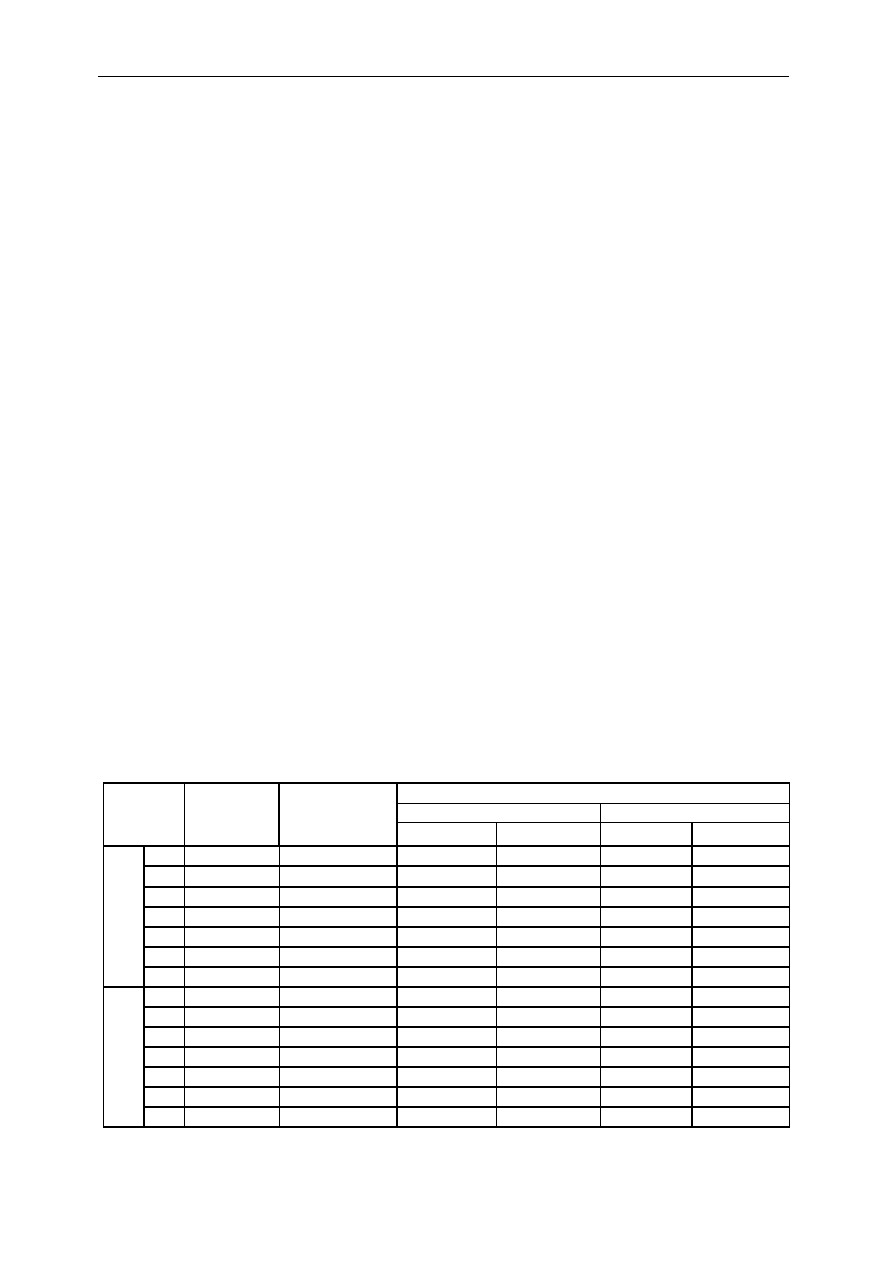

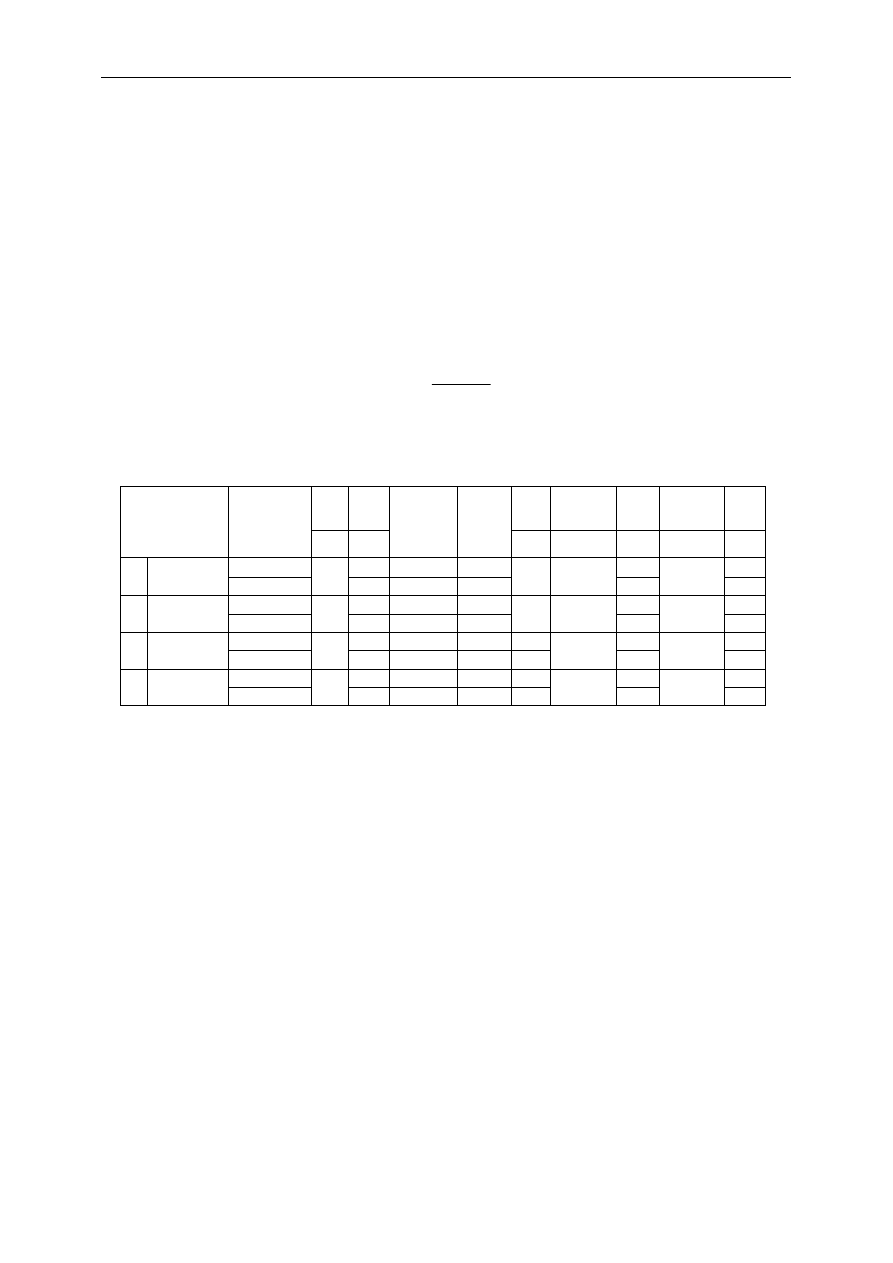

Tablica 1. Wyniki pomiarów zawartości jonów Cl

-

w betonie otuliny zbrojenia dźwigara VI zlokalizowanego nad

stanowiskiem emisji chlorków i w miejscu oddalonym od tego stanowiska (dźwigar X) [14]

Procentowa zawartość jonów Cl

-

rozpuszczalnych

w wodzie

w kwasie HNO

3

Oznaczenie

próbek

Usytuowanie

warstwy, mm

Odległość środka

warstwy od

powierzchni, mm Cl

-

/ beton, % Cl

-

/ cement, % Cl

-

/ beton, % Cl

-

/cement, %

D

1/1

0

÷

6

3

1,492

6,125

1,584

6,502

D

1/2

6

÷

12

9

0,232

1,202

0,077

0,399

D

1/3

12

÷

18

15

0,036

0,181

0,059

0,296

D

1/4

18

÷

24

21

0,009

0,040

0,0094

0,041

D

1/5

24

÷

30

27

0,004

0,018

0,0084

0,037

D

1/6

30

÷

36

33

0,004

0,020

0,0081

0,040

D

ź

w

ig

ar

V

I

D

1/7

36

÷

42

39

0,001

0,004

0,0071

0,032

D

2/1

0

÷

6

3

0,443

1,436

0,410

1,329

D

2/2

6

÷

12

9

0,082

0,388

0,160

0,727

D

2/3

12

÷

18

15

0,001

0,005

0,057

0,270

D

2/4

18

÷

24

21

0,001

0,004

0,0036

0,015

D

2/5

24

÷

30

27

0,001

0,005

0,0016

0,007

D

2/6

30

÷

36

33

0,001

0,004

<0,001

0,004

D

ź

w

ig

ar

X

D

2/7

36

÷

42

39

0,001

0,004

< 0,001

0,004

Kubiak J. i inni: Badania wpływu środowiska chlorkowego na trwałość konstrukcji...

475

Badania dokładne zawartości jonów Cl

-

(wolne chlorki rozpuszczalne w wodzie) w wycią-

gach wodnych (stałe pH = 7÷8) proszku betonowego określono metodą miareczkowania

azotanem srebra wobec chromianu potasowego jako wskaźnika

[

14

]

. Przy niskich stężeniach

jonów chlorkowych oznaczenie przeprowadzono stosując roztwór wzorcowy NaCl o stężeniu

5

×

10

-4

mol/dm

3

. W próbkach sproszkowanego betonu określono także zawartości jonów

chlorkowych rozpuszczalnych w kwasie HNO

3

(całkowita ilość chlorków). Po sprowadzeniu

odczynu pH do wartości 4, pomiary przeprowadzono elektrodą jonoselektywną Orion model

G4-17BN przy pomocy miernika Thermo Orion 4 Star.

Wyniki badań zawartości chlorków w betonie otuliny różnych elementów konstrukcyjnych

hali wykazują [14], że w warstwie przypowierzchniowej betonu elementów znajdujących się

w pobliżu stanowisk oczyszczania chlorem stopu aluminium występuje zdecydowanie

większa zawartość jonów Cl- niż w warstwie przypowierzchniowej elementów zlokalizowa-

nych możliwie najdalej od tego stanowiska (tabl.1). Na głębokości powyżej 15 mm różnice te

zacierają się.

4. Analiza zawartości chlorków w otulinie zbrojenia i jej wpływ na trwałość konstrukcji

Do teoretycznej analizy zawartości jonów chlorkowych Cl

-

w otulinie betonowej zbrojenia

w zależności od odległości x od powierzchni i tempa transportu (dyfuzji D

a

) jonów Cl

-

w głąb

betonu zastosowano drugie prawo Ficka

[

5,6,11

]

, wyrażone równaniem różniczkowym

cząstkowym (1):

2

2

)

,

(

)

(

x

C

D

t

t

x

C

x

J

a

∂

∂

−

=

∂

∂

−

=

(1)

gdzie:

J(x) – strumień chlorków przemieszczających się jednokierunkowo w półprzestrzeni,

t – czas wnikania chlorków w głąb betonu,

D

a

– współczynnik dyfuzji chlorków w betonie,

x – odległość od powierzchni betonu do warstwy o stężeniu chlorków C(x,t).

Równanie (1) można rozwiązać przy założeniu następujących warunków brzegowych:

C(x,t) = C

o

dla x = 0 i t

>

0 oraz C(x,t) = 0 dla x

>

0 i t = 0. Otrzyma się wówczas opisaną

wzorem (2) funkcję C(x,t) [5,6,11], będącą całką szczególną równania (1):

[

]

−

=

−

=

t

D

x

erf

C

z

erf

C

t

x

C

a

o

o

2

1

)

(

1

)

,

(

(2)

gdzie:

C(x,t) – stężenie jonów chlorkowych w odległości x od powierzchni betonu po czasie t,

C

o

– stężenie chlorków w powierzchniowej warstwie betonu,

erf(z) – funkcja błędu (całka błędu), której wartości mogą być określone dla zadanego

argumentu

t

D

x

z

a

5

,

0

=

z tablic podanych w

[

12

]

.

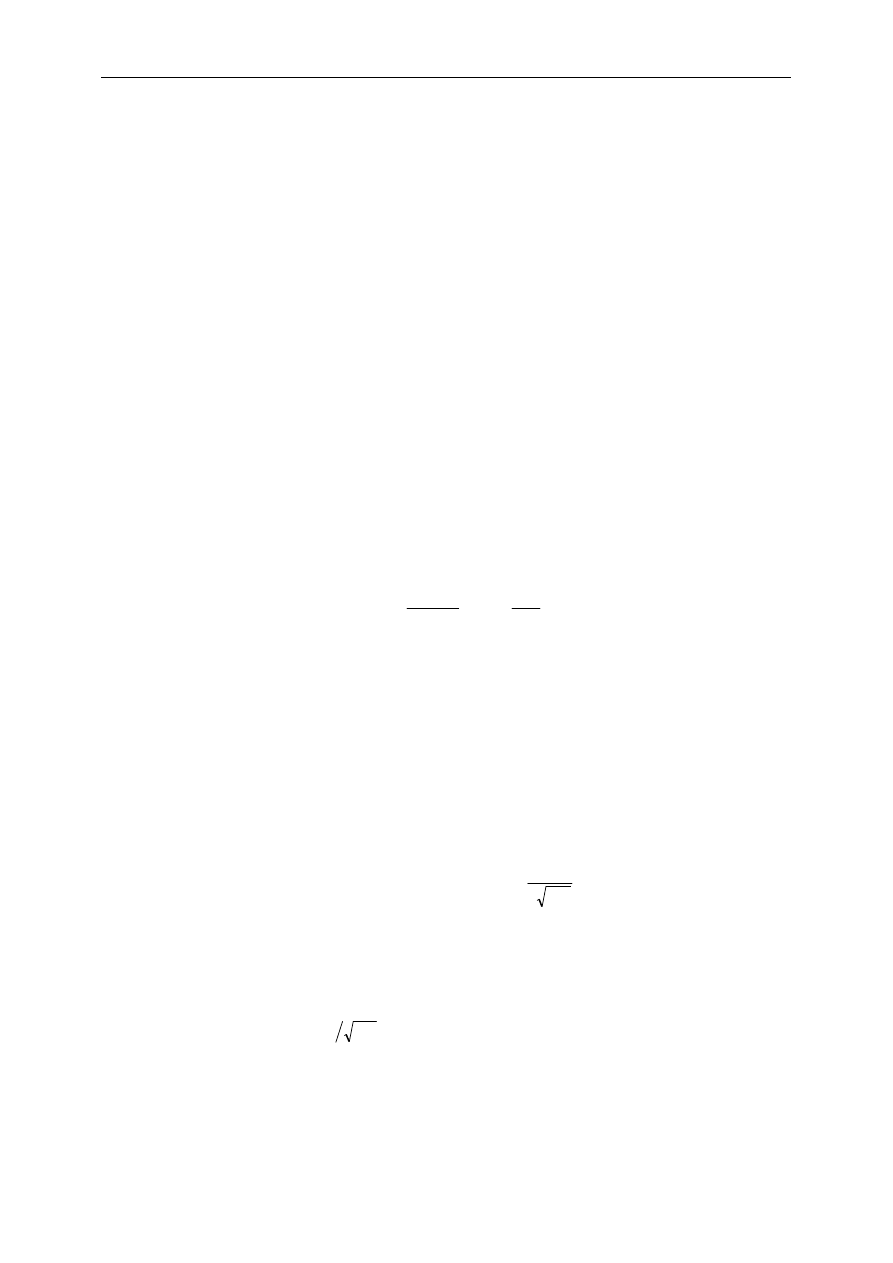

Wyniki badania zawartości chlorków w betonie otuliny aproksymowano funkcją C(x,t) (2),

poprzez odpowiedni dobór wartości C

o

i D

a

, aby możliwie najlepiej dopasować przebieg tej

funkcji do wyników badań doświadczalnych. Dopasowanie funkcji C(x,t) do wyników badań

doświadczalnych zawartości jonów Cl

-

w betonie warstwy powierzchniowej 0

÷

6 mm

Materiałowe aspekty awarii, uszkodzeń i napraw

476

(strefa kapilarnego podciągania chlorków rozpuszczonych w wodzie), warstw pośrednich

6÷18 mm (strefa podciągania i dyfuzji) i tych najgłębszych 18 ÷ 42 mm (strefa dominującej

dyfuzji jonów Cl

-

) okazało się niemożliwe ze względu na nieustabilizowany proces dyfuzji

chlorków w betonie. W opracowaniu [14] funkcję C(x,t) dopasowano oddzielne do wyników

badań w strefie 0÷18 mm (tzn. w strefie bardzo dużego wpływu występującego okresowo

kapilarnego podciągania chlorków rozpuszczonych w wodzie i dyfuzji jonów Cl

-

w betonie

o normalnej wilgotności) i w strefie 19÷42 mm dyfuzji jonów Cl

-

w betonie o stosunkowo

niskiej wilgotności. Strefy te zachodzą na siebie na głębokościach 12÷24 mm, ale to nie

przeszkodziło w interpretacji wyników badań w celu wykorzystania funkcji C(x,t) do oblicze-

nia okresów teoretycznej trwałości t

ch

poszczególnych elementów konstrukcyjnych hali [14].

Przykładowy wykres funkcji C(x,t) dla t = t

ex

(albo t = t

m

), dopasowanej w przedziale

0÷18 mm do wyników badań, przedstawiono na rys.1.

0

1

2

3

4

5

6

7

8

9

10

0

2,5

5

7,5

10

12,5

15

17,5

20

22,5

25

27,5

30

32,5

35

37,5

40

Gł

ę

boko

ść

penetracji x [mm]

Z

a

w

a

rt

o

ś

ć

j

o

n

ó

w

C

l

-

w

c

e

m

e

n

c

ie

C

(x

,t

)

[

%

]

aproksymacja wyników bada

ń

funkcj

ą

ci

ą

gł

ą

C

(xt)

wyniki bada

ń

betonu d

ź

wigara X

wyniki bada

ń

betonu d

ź

wigara VI

Rys.1. Aproksymacja wyników badań doświadczalnych zawartości chlorków w spoiwie (cemencie) betonu

dźwigarów VI i X funkcją C(x,t) dopasowana w warstwach otuliny do głębokości 18 mm [14]

Hala odlewni aluminium jest stosunkowo krótko eksploatowana (rozruch technologiczny

nastąpił w maju 2003 r., a pełną zdolność produkcyjną osiągnięto w sierpniu 2005 r.). Od mo-

mentu uruchomienia częściowej produkcji (maj 2003 r.) do dnia pobrania próbek betonu do

badań (lipiec 2008 r.) minął okres maksymalny t

ex

= 63 miesiące = 5,25 lat. W tym okresie

konstrukcja betonowa była narażona na stopniowo wzrastające stężenie chlorków w atmosfe-

rze hali (lata 2003 – 2005) i maksymalne w okresie późniejszym po pełnym rozruchu techno-

logicznym wszystkich urządzeń. Stąd też propozycja wprowadzenia do obliczeń współ-

czynnika dyfuzji chlorków (wzory 3) różnych okresów dotychczasowej eksploatacji obiektu

(maksymalnego t = t

ex

= 5,25 lat i średniego t = t

m

= 4,0 lata), przyjmując z jako argument

funkcji erf(z) według [14]:

o

C

x

C

z

erf

)

(

1

)

(

−

=

,

t

z

x

D

a

⋅

⋅

=

4

2

(3)

Wyniki obliczeń wartości współczynników dyfuzji D

a,ex

i D

a,m

odpowiednio dla czasów t

ex

i t

m

w różnych elementach konstrukcji zamieszczone są w pracy [14]. Przykładowy wykres

Kubiak J. i inni: Badania wpływu środowiska chlorkowego na trwałość konstrukcji...

477

funkcji C(x) z rys.1, aproksymującej wyniki badań betonu dźwigara VI, uzyskano

dlat

ex

= 5,25 lat i D

a,ex

= 4,577 mm

2

/rok albo dla t

m

= 4,0 lata i D

a,m

= 6,007 mm

2

/rok

oraz C

o

= 9,55%.

Uzyskane wartości współczynników dyfuzji chlorków w betonie D

a,ex

i D

a,m

oraz znane

przebiegi funkcji C(x) umożliwiają na określenie teoretycznych okresów trwałości poszcze-

gólnych elementów konstrukcyjnych hali (okresów przebicia chemicznego t

ch,ex

i t

ch,m

),

tzn. czasu po jakim stężenie chlorków w warstwie przy zbrojeniu osiągnie wartość krytyczną

(dopuszczalną) C

lim

= 0,4% dla konstrukcji żelbetowych i C

lim

= 0,2% dla konstrukcji

sprężonych [10].

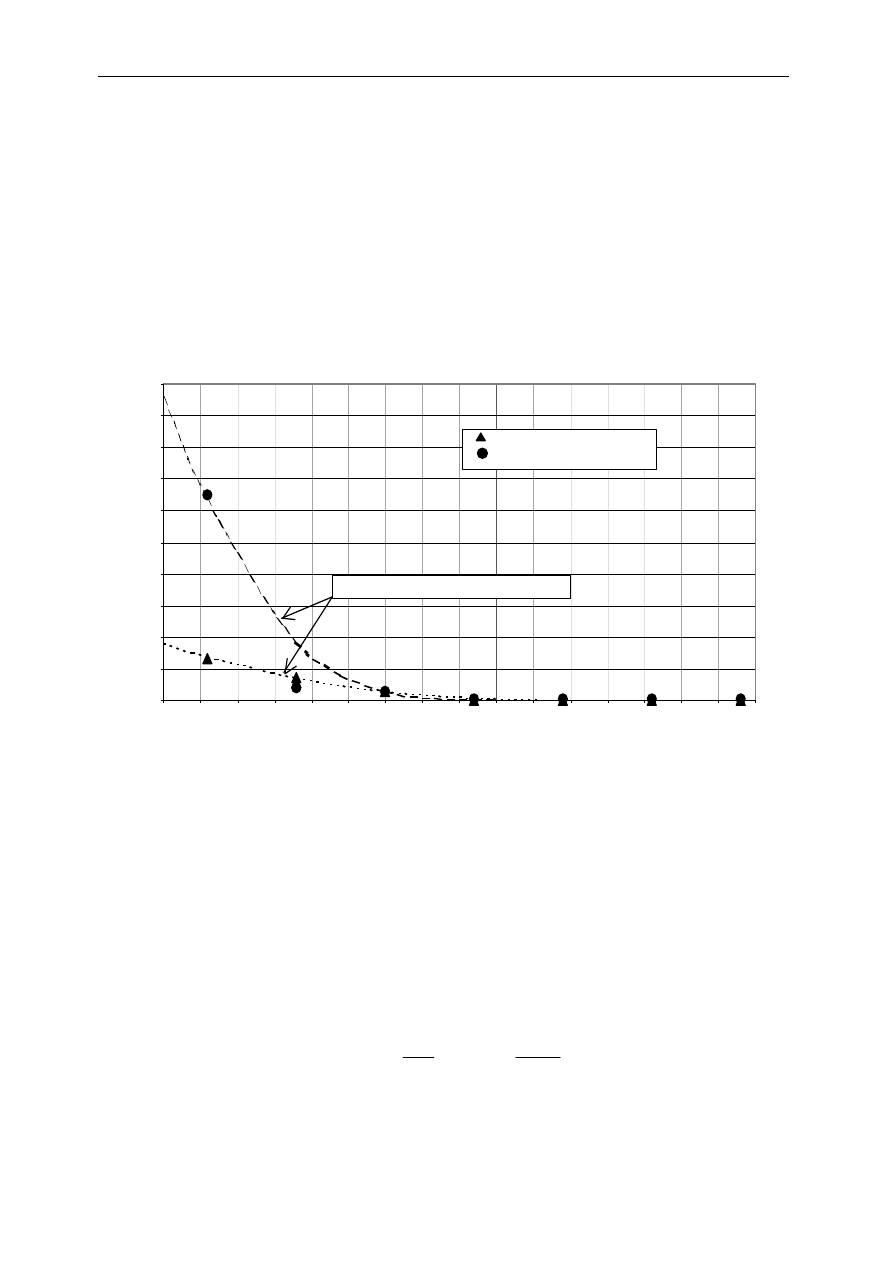

W tabl. 2 podano przykładowe wyniki obliczeń teoretycznego okresu trwałości t

ch,ex

i t

ch,m

głównych elementów konstrukcyjnych dachu hali (dźwigary dachowe i płyty TT) obliczone ze

wzoru:

a

ch

D

z

x

t

⋅

⋅

=

2

2

4

(4)

Tablica 2. Teoretycznie okresy trwałości (eksploatacji) głównych elementów konstrukcyjnych dachu hali

(dźwigar VI i płyta TT – P

1

nad stanowiskiem chlorowania aluminium oraz dźwigar X i płyta TT – P

2

odległe od stanowiska chlorowania [14]

C

o

C

lim

x

D

a,ex

t

ch,ex

D

a,m

t

ch,m

Oznaczenie

próbek betonu

i miejsce

pobrania

Rodzaj stali

w

elementach

%

%

erf(z)

(C

x

=C

lim

)

z

mm mm

2

/rok

lata

mm

2

/rok lata

sprężająca

0,2

0,9791

1,637

41,1

31,3

D

1

Dźwigar VI

zwykła

9,55

0,4

0,9581

1,439

45

4,577

53,3

6,007

40,6

sprężająca

0,2

0,8890

1,122

38,9

29,6

D

2

Dźwigar X

zwykła

1,80

0,4

0,7780

0,863

45

10,339

65,7

13,570

50,1

sprężająca

0,2

0,9763

1,600

45

42,6

32,5

P

1

Płyta TT

zwykła

8,42

0,4

0,9525

1,401

30

4,637

24,8

6,087

19,0

sprężająca

0,2

0,9298

1,281

45

45,6

34,7

P

2

Płyta TT

zwykła

2,85

0,4

0,8596

1,043

30

6,781

30,5

8,900

23,2

5. Wnioski

5.1. Wyniki badań otuliny betonowej zbrojenia elementów konstrukcji hali odlewni alumi-

nium potwierdziły wcześniejsze przypuszczenia [13] o wysokiej agresywności środo-

wiska chlorkowego wewnątrz hali powstałego w wyniku procesów technologicznych

i okresowych zmian warunków cieplno – wilgotnościowych., Nagromadzone na kon-

strukcji w postaci pyłów i następnie rozpuszczone w wodzie chlorki wnikają kapilarnie

w otulinę zbrojenia i przy odpowiedniej wilgotności względnej w głębszych warstwach

otuliny stają się materiałem wyjściowym dla dyfuzji jonów Cl

-

w kierunku zbrojenia.

5.2. Wprowadzony w pracy podział elementów konstrukcji budynku hali na ciepłe i zimne

wynika z konieczności zdefiniowania szkodliwości środowiska chlorkowego wewnątrz

hali i związanego z tym zagrożenia korozyjnego stali zbrojeniowej. Warunkiem

występowania środowiska XD1 w całym budynku – a więc również na styku atmosfery

wewnętrznej z obudową (dach, ściany osłonowe, okna, drzwi, wrota, wywietrzniki

dachowe i nawietrzniki w ścianach) – jest odpowiednia izolacyjność cieplna przegród

zabezpieczająca je przed powstawaniem punktu rosy. Jeśli na tych elementach okresowo

wykrapla się woda (np. na nieocieplonych ścianach zewnętrznych), to elementy te należy

traktować jak eksploatowane w środowisku XD3 (według norm [15,16] jest to

ś

rodowisko cyklicznie mokre i suche).

Materiałowe aspekty awarii, uszkodzeń i napraw

478

5.3. Z elementów konstrukcyjnych hali za elementy ciepłe można uznać ocieplony dach

(strunobetonowe płyty TT i strunobetonowe dźwigary dachowe) i słupy żelbetowe.

Elementy te w hali odlewni aluminium powinny pracować w środowisku chlorkowym

XD1 o umiarkowanej wilgotności powietrza (chlorki z powietrza nie pochodzące z wody

morskiej [15,16]). Tak byłoby, gdyby nie okresowe zmiany warunków cieplno – wilgot-

nościowych wewnątrz hali spowodowane długą awarią bądź przerwą remontową

(przerwa taka wystąpiła w trakcie pobierania próbek do badań). W hali w trakcie przerwy

remontowej konstrukcja uległa zawilgoceniu w wyniku kondensacji pary wodnej z po-

wietrza, co równoznaczne jest z powstaniem środowiska XD3 [15,16], gdyż na po-

wierzchni oziębionych elementów wystąpiło bardzo agresywne środowisko chlorowe

w wyniku rozpuszczenia się w wodzie chlorków zawartych w pyłach technologicznych

i kapilarnym ich wsiąkaniu w głąb betonu.

5.4. Badania betonu otuliny zbrojenia głównych elementów konstrukcyjnych hali odlewni

aluminium wykazały bardzo dużą koncentrację chlorków w warstwie przypowierzchnio-

wej betonu (w elementach ciepłych do głębokości 6 mm, a zimnych do 12 mm) zależną

od usytuowania elementów względem stanowiska chlorowania ciekłego stopu aluminium

[14]. W warstwach otuliny na głębokości powyżej 15 mm zawartość chlorków w betonie

w niewielkim stopniu zależy od usytuowania danego elementu względem stanowiska

chlorowania. Świadczy to pośrednio o dużym oporze dyfuzyjnym betonu w głębszych

warstwach otuliny (beton elementów ciepłych ma wilgotność 0,5

÷

0,8%, a zimnych ścian

1,5

÷

2,0% [14]).

5.5. W otulinie zbrojenia słupów żelbetowych stwierdzono przekroczenie krytycznej zawar-

tości chlorków C

lim

= 0,40% do głębokości około 12 mm, a w ścianach do głębokości

około 15 mm. Dla elementów sprężonych (dźwigary i płyty TT) przekroczenie wartości

C

lim

= 0,2% występuje do głębokości około 18 mm. W warstwach otuliny na głębokości

powyżej 33 mm zawartość chlorków oscyluje w pobliżu 0,02% masy cementu w betonie

(wartość ta może być uznana jako stężenie pierwotne chlorków pochodzących ze skład-

ników betonu). Oznacza to, że beton głębszych warstw otuliny zawiera bardzo małe ilo-

ś

ci chlorków Cl

-

i konstrukcja nie jest zagrożona aktualnie korozją chlorkową zbrojenia.

5.6. Kompleksowe badania betonowej otuliny zbrojenia elementów żelbetowych i strunobe-

tonowych hali odlewni aluminium określiły skalę zanieczyszczeń chlorkami warstw

powierzchniowych i wgłębnych otuliny po około pięcioletnim okresie eksploatacji

obiektu. Wyniki badań doświadczalnych i teoretycznych pozwoliły określić teoretyczne

okresy trwałości t

ch

poszczególnych elementów konstrukcji hali w zależności od dotych-

czasowych okresów eksploatacji t

ex

lub t

m

[14]. Do tego celu wykorzystano drugie prawo

Ficka [5,6,11] opisujące szybkość dyfuzji jonów Cl

-

w głąb betonu.

5.7. Okresy trwałości poszczególnych elementów konstrukcyjnych hali wyliczone z uwzglę-

dnieniem dotychczasowego okresu eksploatacji t

ex

= 5,25 lat w środowisku chlorkowym

wynoszą odpowiednio:

– żelbetowe słupy oraz środniki dźwigarów i żebra płyt TT (zbrojenie zwykłe) hali mają

najdłuższy okres eksploatacji wynoszący minimum 50 lat (przy założeniu braku rys

skurczowych),

– elementy sprężone (półki dolne dźwigarów dachowych i żebra płyt TT) – wyliczony

okres trwałości około 30 lat,

– zbrojenie zwykłe w płycinie płyt TT (ze stosunkowo najmniejszą ze wszystkich

elementów żelbetowych otuliną zbrojenia wynoszącą 30 mm) zabezpieczone jest przed

agresją chlorkową na około 25 lat,

– płyty ścian zewnętrznych – okres trwałości około 40 lat.

Kubiak J. i inni: Badania wpływu środowiska chlorkowego na trwałość konstrukcji...

479

W obliczeniach okresów trwałości t

ch

założono stałą wartość współczynnika dyfuzji chlor-

ków D

a,ex

i najdłuższy z możliwych okresów t

ex

= 5,25 lat dotychczasowego czasu eksplo-

atacji obiektu. Dla czasu średniego t

m

teoretyczne okresy trwałości poszczególnych elemen-

tów konstrukcyjnych maleją o około 25% (upłynął zbyt krótki okres użytkowania hali,

w czasie którego następował rozruch technologiczny przy zmiennym natężeniu chlorków

wewnątrz obiektu). Uściślenie powyższych okresów trwałości będzie możliwe po dłuższym

okresie użytkowania obiektu (np. za 5 lat przy ponownych badaniach betonu otuliny).

6. Zalecenia

Na podstawie uzyskanych wyników badań betonu otuliny różnych elementów konstrukcji

hali odlewni aluminium oraz obliczonych okresów trwałości, uwzględniających dotychczaso-

we tempo wnikania chlorków w głąb otuliny, podano niżej kilka zaleceń dotyczących dalszej

eksploatacji przedmiotowej hali.

1. W okresie nie dłuższym niż 5 lat (tzn. do lipca 2013 roku) należy przeprowadzić ponowne

badania betonu otuliny w zakresie podobnym do obecnych (włączając dodatkowo badania

betonu płyciny płyt TT, cechującej się najkrótszym oszacowanym okresem trwałości).

Badania te pozwolą określić intensywność wnikania chlorków w głąb otuliny betonowej

w okresie dłuższym od dotychczasowego czasu t

ex

= 5,25 lat. Badania wykonane po dłuż-

szym okresie użytkowania hali pozwolą na uściślenie obliczeń przewidywanego okresu

trwałości obiektu i podjęcie właściwej decyzji, co do sposobu zabezpieczenia elementów

zagrożonych korozją chlorkową zbrojenia.

2. Należy zainstalować kontrolowany system nawiewu do wnętrza hali powietrza zewnętrzne-

go o określonej wilgotności (instalacja klimatyzacji z monitoringiem temperatury i wilgot-

ności powietrza pod dachem hali), tak aby wilgotność względna powietrza w obrębie

ciepłych elementów hali przy zadanej temperaturze (np. 25

0

C) była znacznie niższa od

wilgotności odpowiadającej punktowi rosy. Uchroni się w ten sposób dźwigary dachowe,

płyty TT i słupy od okresowego zawilgocenia (np. podczas dłuższych przerw technologicz-

nych i remontów), powodującego uaktywnianie się chlorków zawartych w pyłach techno-

logicznych,

3. Ściany osłonowe są obecnie elementami zimnymi i łatwo ulegają zawilgoceniu.

Oczywiście można je eksploatować w obecnym stanie, aż do ich zużycia (np. 30 lat), akce-

ptując ich nieestetyczny wygląd. Można je ewentualnie docieplić z zewnątrz styropianem

i wtedy uzyska się cechy elementów ciepłych, na których nie będzie występować zjawisko

kondensacji pary wodnej (zwiększy się trwałość i estetyka ścian).

4. Wskazane jest ograniczenie emisji chlorków do wnętrza hali poprzez wychwycenie ich

znacznej części nad stanowiskami chlorowania ciekłego stopu aluminium, bądź przeniesie-

nie tych stanowisk do innego obiektu. Należy jednak zaznaczyć, że brak jest aktualnie

badań dotyczących podziału pyłów technologicznych gromadzących się na konstrukcji hali

na te pochodzące bezpośrednio ze stanowisk chlorowania i inne (np. z kadzi ze stopem

wlewanym porcjami do foremek kształtujących odlewy). Jeśli okaże się, że zanieczysz-

czenia z innych źródeł będą powodować również gromadzenie się pyłów zawierających

chlorki to przenoszenie stanowisk chlorowania nie da oczekiwanych efektów w postaci

zmniejszenia zagrożenia konstrukcji korozją chlorkową (może obniżyć się temperatura

wewnątrz hali a w konsekwencji wystąpi większe ryzyko wykraplania się wody na elemen-

tach hali).

5. Problem ewentualnego pokrycia powierzchni betonu powłokami zabezpieczającymi

przed wnikaniem rozpuszczonych w wodzie chlorków w głąb otuliny zbrojenia pozostaje

Materiałowe aspekty awarii, uszkodzeń i napraw

480

otwarty. Decyzja o zastosowaniu odpowiednich powłok ochronnych powinna być podjęta

po wykonaniu następnych badań betonu za 5 lat (wykonanie powłok ochronnych jest

bardzo drogie i nie zawsze skuteczne [3

÷

6]).

Literatura

1. Wah L.T., Ong H.: An Integrated Approach Towards the Maintenance of Concretes

Structures. An International Conference on Inspection. Appraisal. Repair

&

Maintenance

of Buildings

&

Structures, 1989, Singapore

2. Czarnecki L.: Uszkodzenia i naprawy betonu. Inżynieria i Budownictwo nr 2/2002,

s. 59÷65

3. Wieczorek G.: Korozja zbrojenia inicjowana przez chlorki lub karbonatyzację otuliny.

Dolnośląskie Wydawnictwo Edukacyjne, Wrocław 2002

4. Czarnecki L., Łukowski P.: Naprawa konstrukcji betonowych użytkowanych w warunkach

zagrożeń chemicznych. Materiały Budowlane nr 12/2005, s. 14÷16

5. Ściślewski Z.: Ochrona konstrukcji żelbetowych. Arkady, Warszawa 1999

6. Ściślewski Z.: Utrzymanie konstrukcji żelbetowych. Prace Naukowe Instytutu Techniki

Budowlanej, Seria: Monografie, Warszawa 1997

7. Ajdukiewicz A.: Projektowanie konstrukcji betonowych z uwzględnieniem okresu

użytkowania. Inżynier Budownictwa nr 9/2006, str. 10÷16

8. Kubiak J., Łodo A., Michałek J.: Naprawa i zabezpieczenie powierzchniowe strunobeto-

nowych dźwigarów dachowych użytkowanych w warunkach agresywności chlorkowej.

Materiały XV Konferencji Naukowo-Technicznej „Kontra 2006”. Warszawa – Zakopane

2006, Miesięcznik „Ochrona przed korozją” Rok XLIX, Nr 5s/A/2006, s. 99÷104

9. Kubiak J., Łodo A., Michałek J.: Badanie szkodliwego oddziaływania chlorków na żelbe-

tową konstrukcję hali odlewni aluminium. Materiały XVI Konferencji Naukowo-Techni-

cznej „Kontra 2008”. Warszawa – Zakopane 2008, Miesięcznik „Ochrona przed korozją”

Rok LI Nr 5s/A/2008, s. 159÷164

10. Instytut Badawczy Dróg i Mostów: Zalecenia dotyczące oceny jakości betonu „in-situ”

w istniejących konstrukcjach obiektów mostowych (załącznik do Zarządzenia Nr 11 Gene-

ralnego Dyrektora Dróg Publicznych z dnia 3 grudnia 1998 r.) Wrocław-śmigród, 1998.

11. Poulsen E.: Estimation of chloride ingress and service life prediction in RC structures

exposed to marine environment. Proceedings of Mario Collepardi Symposium

on Advances in Concrete, Science and Technology, Rome 8 October 1997, s.219–237,

12. Tichonow A.N., Samarski A.A.: Równania fizyki matematycznej. Państwowe

Wydawnictwo Naukowe. Warszawa 1963

13. Kubiak J., Łodo A., Michałek J.: Kompleksowa ocena stanu technicznego konstrukcji

hali odlewni aluminium... Instytut Budownictwa Politechniki Wrocławskiej, raport serii

SPR Nr 1/2008, Wrocław 2008

14. Kubiak J., Łodo A., Michałek J.: Badania stopnia stężenia chlorków w otulinie betonowej

zbrojenia elementów konstrukcyjnych hali odlewni aluminium...”. Instytut Budownictwa

Politechniki Wrocławskiej, Raport serii SPR Nr 33/2008, Wrocław 2008

15. PN-EN 206-1:2000. Beton. Część I: Wymagania, wykonywanie, produkcja, zgodność

16. PN-B-03264:2002.Konstrukcje betonowe, żelbetowe i sprężone. Obliczenia statyczne

i projektowanie

17. PN-EN 13369:2005. Wspólne wymagania dla prefabrykatów betonowych.

Wyszukiwarka

Podobne podstrony:

Modulacja i detekcja, 6.3.3. ab, BADANIE WPŁYWU AMPLITUD SYGNAŁÓW NA PROCES MODULACJI AM

Ocena wpływu środowiska rodzinnego na niepowodzenia szkolne, Problemy i zagadnienia wychowawcze

Badanie wpływu parametrów skrawania na stan obrabianej powierzchni

Badanie wpływu zarządzania bhp na wskaźnik wypadków

Badanie wpływu czynników abiotycznych na ekosystemy, referaty i materiały, biologia, doświadczenia

Badanie wpływu parametrów mierników na wyniki pomiarów, ZESPÓL SZKÓŁ ELEKTRONICZNYCH

Badanie wpływu prądu i rdzenia na indukcyjność cewki

badanie wplywu postaci zlomu na uzysk stopu

01Higiena- wstęp,czynniki chemicznedoc, Higiena - dział medycyny zajmujący się badaniem wpływu środo

BADANIE WPŁYWU STRUMIENIA CENTRALNEGO NA PARAMETRY STRUMIENIA ROZPYLONEGO WYTWARZANEGO PRZEZ DYSZĘ Z

Badanie wpływu zmiany amunicji na skład domieszek organicznych występujących w GSR

12 Wplyw bledow procesu budowlanego na awarie konstrukcji dachu hali

08 Badanie toksyn w środowisku naturalnym

08 Badanie toksyn w środowisku naturalnym

Badanie wpływu rozruchu bezoporowego i hamowania rekuperacyjnego na zużycie energii

więcej podobnych podstron