1

„Logistyka składowania (zarz

ądzania magazynami)”

1. Przesłanki magazynowania

Technika i technologia rozwijają się coraz szybciej. Rewolucja informatyczna pozwala

coraz lepiej monitorować, a przez to koordynować i synchronizować przepływy strumieni

materii, ludzi, energii i finansów. Taki stan rzeczy sprzyja optymalizacji procesów logistycznych

i generowanych przez nie kosztów.

Mimo to nadal popyt i podaż nie są zsynchronizowane i koordynowane na tyle by

zrezygnować z zapasów. Nadal występuje potrzeba gromadzenia dóbr w wyodrębnionej

organizacyjnie i technicznie przestrzeni, czyli w magazynie.

W potocznym języku, termin „magazyn”, zamiennie bywa określany terminem „skład”.

Dlatego w dalszej części pracy oba te terminy będą używane zamiennie, ale oznaczają dokładnie

to samo (magazyn – skład, magazynowanie – składowanie).

W systemie logistycznym można wyróżnić momenty, w których przepływające materiały

oraz wyroby gotowe ulegają zatrzymaniu – stając się automatycznie zapasem, czyli zasobem

składowanym w magazynie.

Składowanie dotyczy tak naprawdę bez wyjątku, każdego rodzaju produktu, gdyż ten w

trakcie swego „cyklu życia produktu”, przynajmniej raz pomiędzy powstaniem a konsumpcją,

jest w fazie spoczynku, czyli jest magazynowany. Z ekonomicznego punktu widzenia

składowanie odgrywa zatem niezmiernie ważną rolę. Przyczynia się bowiem do generowania

tzw. „wartości dodanej” w procesie transformacji surowca w wyrób gotowy. Chodzi o to, że

poprzez magazynowanie tworzy się szereg użyteczności. Najważniejszą z nich jest „użyteczność

czasu”. Bliskość rynków zbytu składów, pozwala przedsiębiorstwu realizować zamówienia

klientów w krótszym czasie. Bliskość rynków dostaw, przyczynia się do obniżki kosztów

zaopatrzenia. Tak więc magazyny pozwalają czynić towary dostępnymi dla klientów wtedy gdy

Ci ich potrzebują, oraz tam gdzie klienci akurat przebywają. Ponieważ na współczesnym rynku

konsumenta, podmioty gospodarcze w szczególny sposób koncentrują się na podnoszeniu

„wartości dodanej”, stąd rola składowania przybiera wciąż na znaczeniu.

1.2. Istota, zasoby materialne i podstawowe funkcje magazynu

Aby rozpocząć analizę problemów dotyczących zarządzania gospodarką magazynową,

zacznijmy od zdefiniowania najważniejszego terminu, czyli „magazynu”. „Magazyn - to

jednostka funkcjonalno–organizacyjna, przeznaczona do magazynowania dóbr materialnych w

2

wyodrębnionej budowli magazynowej, według ustalonej technologii, wyposażona w odpowiednie

urządzenia, środki techniczne, zarządzana i obsługiwana przez zespół ludzi”

1

.

Inna definicja magazynu brzmi następująco: „Magazyn – to miejsce, gdzie składuje się

zapasy środków materialnych, w przypisanej im tylko formie, z uwzględnieniem przestrzeni, jaką

powinny zajmować, aby powodowały możliwie najmniejszy koszt ich utrzymania”

2

Definicję magazynu przedstawioną powyżej, można rozpatrywać w dwóch zakresach:

−

W węższym zakresie pojęciem „magazyn” określa się zaplanowaną dla efektywnego

składowania i przemieszczania różnorodnych ładunków przestrzeń.

−

W szerszym ujęciu „magazyn” oznacza zorganizowaną jednostkę, której zadaniem jest

wyrównywanie ilościowo-czasowe przepływu strumieni materiałowych w systemie

logistycznym.

Aby w sposób efektywny wykorzystać zarządzanie logistyczne w kontekście

„zarządzania magazynami”, należy w pierwszym względzie zidentyfikować wszystkie zasoby

materialne budowli magazynowej. Zasobami tymi są:

−

Zasoby materialne – przestrzeń oraz wyposażenie techniczne,

−

Zasoby ludzkie – zatrudnieni pracownicy wraz z ich wiedzą (możliwościami) i wydajnością

pracy,

−

Zasoby finansowe – czyli środki finansowe.

Wymienione zasoby służyć mają realizacji następujących funkcji magazynu w systemie

logistycznym:

−

Utrzymywanie zapasów,

−

Konsolidacja ładunków,

−

Dekonsolidacja ładunków,

−

Konfekcjonowanie,

−

Obsługa klientów,

−

Zabezpieczenie przed nieprzewidzianymi zdarzeniami.

1

Definicja według polskiej normy PN-/84/N-01800 podana [w:] A. Baraniecka, B. Rodawski, A. Skowrońska,

Logistyka – ćwiczenia, wyd. AE, Wrocław 2005, s. 82

2

M. Gubała, J. Popielas, Podstawy zarządzania magazynem w przykładach, wyd. ILiM, Poznań 2002, s. 13.

3

Pierwsza funkcja - utrzymywanie zapasów (wygładzanie przepływu dóbr) - jest chyba

najbardziej oczywista, co wynika z chęci skoordynowania różnic w popycie i podaży. Składy

zapewniają ochronę zapasów oraz oferują szereg usług dodatkowych takich jak: śledzenie stanu

zapasów, wymiana zapasów, itp.

Z powodu występowania popytu sezonowego nie opłaca się okresowego produkowania w

godzinach nadliczbowych, bądź pracować na niskim poziomie wydajności produkcyjnej.

Wskazane jest raczej dbanie o rozsądny koszt produkcji i odpowiednią jej jakość. Służy temu

właśnie ta funkcja gospodarki magazynowej w systemie logistycznym.

Układ składu odzwierciedla w swoisty sposób czas, jaki mają być w nim przechowywane

towary. Przykładowo: obiekty do składowania długookresowego (np. dojrzewalnia produktów

alkoholowych,

przechowywania

produktów

sezonowych),

mają

charakter

starych,

wielopoziomowych konstrukcji. Natomiast tam gdzie istnieje potrzeba szybszej rotacji zapasów

(większość artykułów spożywczych), magazyny mają charakter jednokondygnacyjny oraz są tak

zaprojektowane, aby jak najefektywniej świadczyć w nim usługi manipulacyjne.

Struktura stawek transportowych, szczególnie wtedy gdy charakteryzuje się ona ich

dużym zróżnicowaniem w zależności od wagi przesyłki, określa rolę składów w - konsolidacji

ładunków. Jeżeli produkty pochodzą z wielu źródeł, to przedsiębiorstwo może dokonać dużych

oszczędności w sferze kosztów transportu, wysyłając je do składu, tam je konsolidując, a

następnie wysyłając jako jedną dużą przesyłkę do ostatecznego odbiorcy. Ta funkcja magazynu

znajduje swe największe zastosowanie w działalności zaopatrzeniowej przedsiębiorstwa.

Inną funkcją jest - dekonsolidacja - dużych partii wysyłanych towarów na mniejsze

przesyłki, oczekiwane przez indywidualnych odbiorców. Jest ta funkcja przeciwieństwem

funkcji „konsolidacyjnej”. Zasadą stosowaną w tej funkcji jest stwierdzenie: „wysyłać możliwie

najdalej, możliwie największych partii towaru”. Struktura stawek transportowych sprawia, że

przewóz większych partii ładunków jest bardziej korzystny, aniżeli w przypadku przesyłek

mniejszych. Zatem dystrybucja towarów do klientów zamawiających mniejsze ilości jest tańsza,

jeśli w ich pobliżu będzie znajdował się skład spełniający funkcję dekonsolidacyjną.

Konsolidacja ładunków transportowych - polega na tym, iż funkcjonowanie

magazynów w fazach zaopatrzenia czy też dystrybucji, pozwala na znaczne obniżanie kosztów

transportu. Wynika to z faktu, iż przewoźnicy stosują różne stawki przewozowe. Przykładowo

najczęściej używa się czterech podstawowych typów stawek za przewóz towarów:

4

−

TL (truckload) – ładunek wypełnia całą ciężarówkę;

−

CL (carload) – ładunek wypełnia cały wagon;

−

LTL (less-than-truckload) – ładunek nie wypełnia całej ciężarówki;

−

LCL (less-than-carload) – ładunek nie wypełnia całego wagonu.

Wysyłka towarów na duże odległości po stawkach typu „LTL” lub „LCL” jest bardziej

kosztowna niż wysyłka towarów na tych trasach po stawkach „TL” lub „CL”. Firmie która

wysyła towary po stawkach „LTL” czy „LCL” na stosunkowo duże odległości – magazynowanie

– daje możliwość konsolidacji mniejszych przesyłek w większe ładunki (pełne wagony czy

ciężarówki) i uzyskanie w efekcie znacznych oszczędności na kosztach transportu.

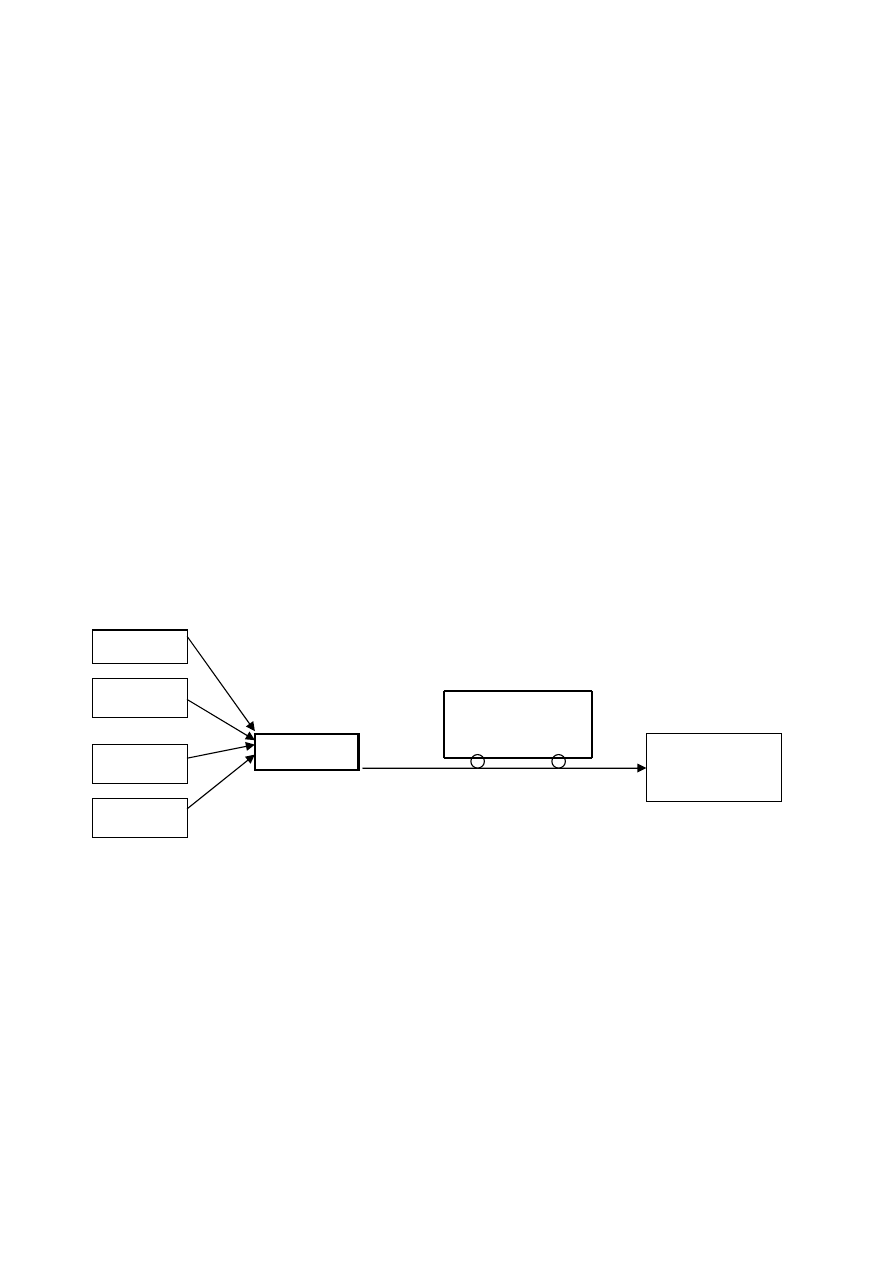

Reasumując, w fazie logistyki zaopatrzenia magazyn spełnia zadanie polegające na

konsolidacji mniejszych ładunków od różnych dostawców w większe partie, wysyłane do

zakładów produkcyjnych. Przedstawia to poniższy rysunek:

Rysunek 1: „Konsolidacja ładunków transportowych w logistyce zaopatrzenia”

Dostawca

Dostawca

Ładunek

Skonsolidowany

Dostawca

Magazyn

Zakład

produkcyjny

Dostawca

Ź

ródło: J. Coyle , E. Bardi, C. Langley, Zarządzanie logistyczne, PWE, Warszawa 2002, s. 314

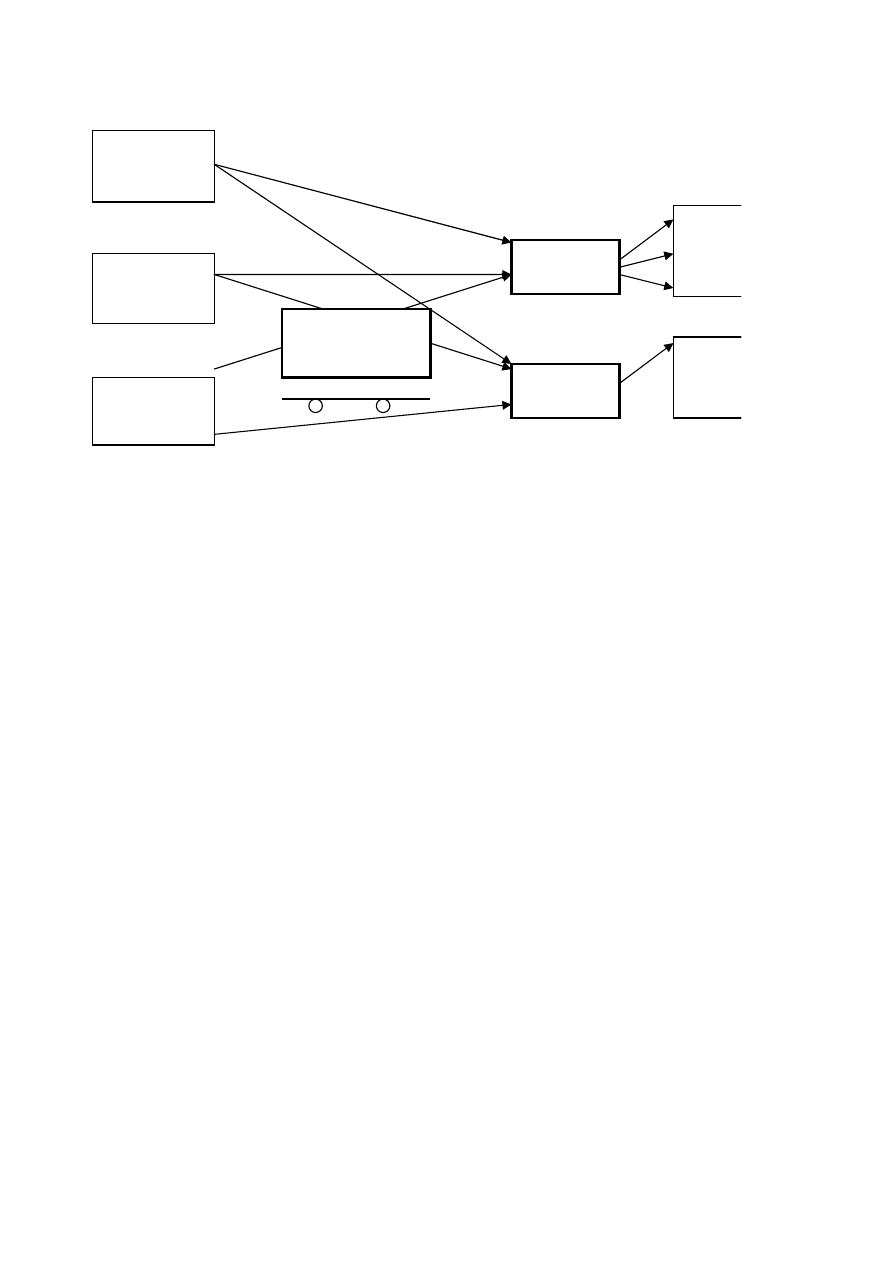

Natomiast w fazie logistyki dystrybucji magazyn przyjmuje skonsolidowane dostawy z

różnych zakładów i wysyła mniejsze ładunki (LTL , LCL) na różne rynki. Przedstawia to

poniższy rysunek:

5

Rysunek. 2: „Konsolidacja ładunków transportowych w logistyce dystrybucji”

Zakład

produkcyjny

Rynek

Zakład

Magazyn

zbytu

Produkcyjny

Ładunek

skonsolidowany

Rynek

Zakład

Magazyn

zbytu

produkcyjny

Ź

ródło: J. Coyle , E. Bardi, C. Langley, Zarządzanie logistyczne, PWE, Warszawa 2002, s. 314

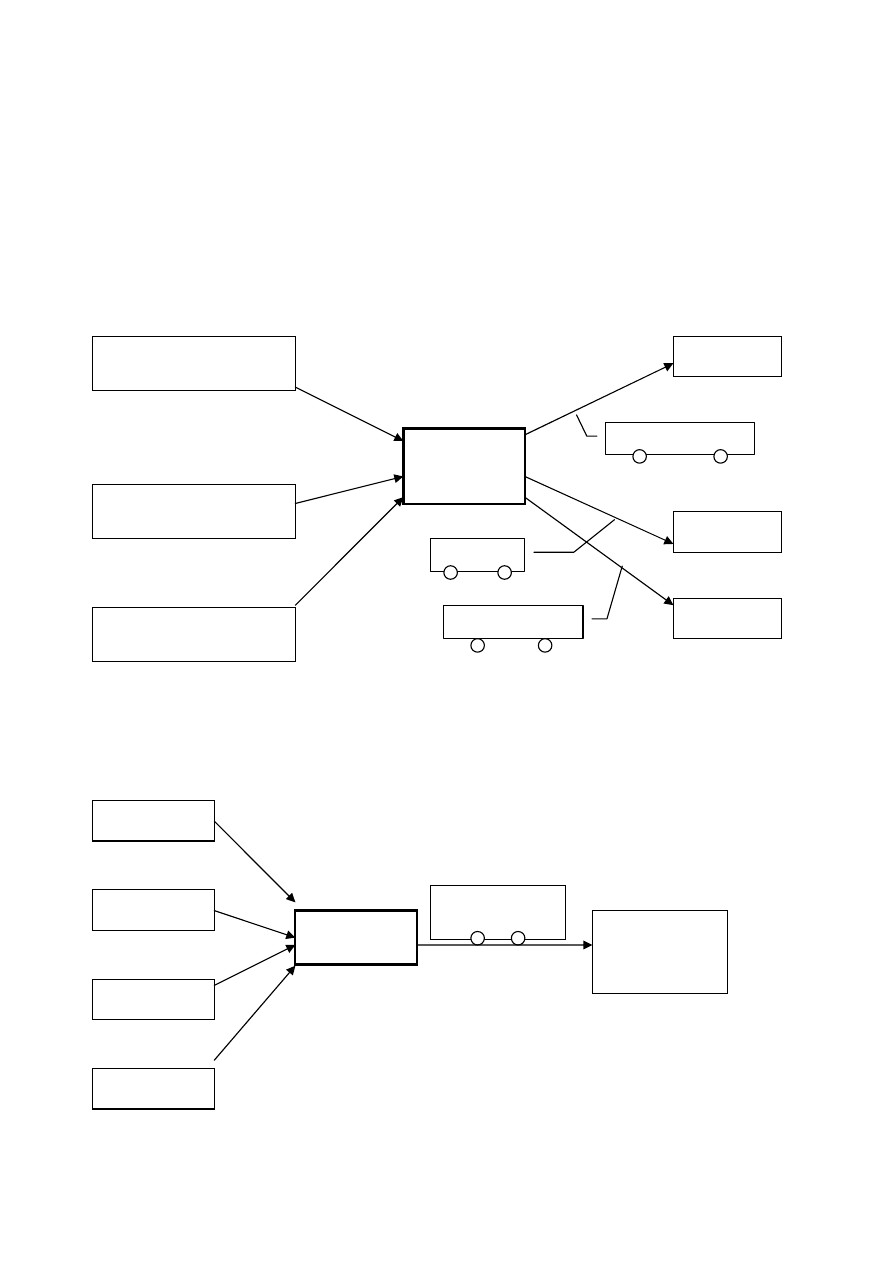

Bardziej jeszcze wyspecjalizowaną funkcją magazynów jest „konfekcjonowanie”

(angielska nazwa – mixing). Niektóre przedsiębiorstwa produkujące szeroką paletę towarów,

mogą wykorzystywać do ich produkcji, wiele innych zakładów produkcyjnych, produkcyjnych

których każdy wytwarza tylko pewną część oferty przedsiębiorstwa. Wielu klientów dokonuje

zakupów pełnej gamy towarowej wytwarzanej przez przedsiębiorstwo. W celu poprawy

efektywności działań, towary mogą być wysyłane z poszczególnych zakładów produkcyjnych

nie bezpośrednio do klientów, lecz najpierw do składu głównego. Tu w magazynie centralnym

następuje zestawianie wyrobów nadchodzących z różnych zakładów w przesyłki zgodnie z

zamówieniami klientów. Dodatkowe koszty składowania mogą być w tym przypadku z

nadwyżką zrekompensowane przez niższe koszty produkcji będące rezultatem produkowania w

każdym zakładzie dłuższych serii mniejszej liczby wyrobów.

Konfekcjonowanie – (komisjonowanie, mieszanie, dozowanie, formowanie jednostek

opakowania o określonej ilości, masie, objętości lub kompletności) – to zestawianie produktów

stosownie do zamówień klienta. Ponieważ firmy często wytwarzają (czy sprzedają) asortyment

obejmujący nieraz setki i tysiące „różnych” pod względem koloru, wielkości, kształtu i innych

cech produktów, a ich klienci w zamówieniu oczekują zróżnicowanego asortymentu, stąd firmy

nie magazynujące towarów nie mogłyby sprostać wszelkim oczekiwaniom.

Jeśli na przykład firma handlowa nabywa oferowany dalej w sprzedaży asortyment w

różnych krajach, od różnych producentów, a jej klient życzy sobie w komplecie zakupu po

jednym z towarów od każdego z producentów to firma handlowa nie magazynująca tych

6

towarów musiałaby na własny koszt zorganizować transport pojedynczych sztuk od każdego

producenta. Powodowałoby to między innymi: różnice w czasie przychodzenia różnych dostaw,

wyższe stawki przewozowe (LCL, LTL), itp. Dlatego też istnienie magazynów, w których ma

miejsce konfekcjonowanie zróżnicowanego asortymentu, umożliwia sprawniejszą realizację

zamówień. Przedstawiają to poniższe rysunki.

Rysunek. 3: „Konfekcjonowanie (zestawianie) wyrobów gotowych”

Zakład produkcyjny 1

Klient X

Produkty A i B

Magazyn

Zakład produkcyjny 2

Produkty C i D

Klient Y

Zakład produkcyjny 4

Klient Z

Produkty E i F

Ź

ródło: J. Coyle , E. Bardi, C. Langley, Zarządzanie logistyczne, PWE, Warszawa 2002, s. 316

Rysunek. 4: „Konfekcjonowanie (zestawianie) dostaw zaopatrzeniowych”

Surowiec A

Surowiec B

A, B, C, D

Magazyn

Zakład

produkcyjny

Dostawca C

Dostawca D

Ź

ródło: J. Coyle , E. Bardi, C. Langley, Zarządzanie logistyczne, PWE, Warszawa 2002, s. 316

A, B, C, D, E, F

A, D

A, C, E, F

7

Obsługa klientów – to kolejna cecha i funkcja magazynu, która wpływa na zwiększenie

wartości składowanych towarów. Chodzi o to że dysponowanie towarem w magazynie pozwala

szybciej zrealizować zamówienie klienta co powoduje jego większą satysfakcję i umożliwia

stosowanie odpowiedniej stawki sprzedaży.

Zabezpieczenie przed nieprzewidzianymi zdarzeniami – czyli przykładowo

opóźnienia w transporcie z przyczyn strajków blokujących drogi, złych warunków pogodowych,

braku zapasów u dostawców, itp. Takie opóźnienia w dostawach na przykład surowców

wpływają na opóźnienia w produkcji wyrobów gotowych. Opóźnienia w dostawach wyrobów

gotowych do handlu mogą spowodować rezygnację klientów z zakupu tych towarów w dłuższej

perspektywie.

Opisane powyżej funkcje wymagają z kolei zaplanowanych i skoordynowanych

czynności w obrębie podsystemu magazynowania (skoordynowana działalność w czasie i

przestrzeni, polegająca na gromadzeniu zapasów, ich składowaniu, wraz z czynnościami

manipulacyjnymi, pielęgnacyjnymi i kontrolnymi), jak również w całym systemie logistycznym.

Chodzi tu o następujące czynności:

−

Przygotowanie przyjęcia dostawy,

−

Rozładunek i przyjęcie,

−

Opracowanie ładunku i rozmieszczenie w miejscu składowania,

−

Przemieszczanie do miejsc kompletacji zamówień,

−

Kontrolowanie zapasów,

−

Pakowanie ochronne – scalanie jednostki transportowej,

−

Wydawanie zamówień odbiorcom,

−

Załadunek,

−

Czynności ewidencyjne.

Logistyka w odniesieniu do funkcji magazynowania środków materialnych, stawia dwa

podstawowe cele:

8

−

Maksymalizacja wykorzystania przestrzeni składowej,

−

Minimalizacja operacji (manipulacji wewnętrznych).

Obydwa cele nie są alternatywą względem siebie. Są realizowane jednocześnie, stąd z

reguły nie osiąga się maksimum w punkcie ekstremum obu celów, tylko szuka się efektu

synergii w postaci sprawności (produktywności) podsystemu magazynowania. Aby zatem w

sposób możliwie najlepszy osiągać sprawność magazynowania, należy umieć rozpoznawać:

wszystkie parametry użytkowe budowli magazynowej, wyposażenie i jego możliwości oraz

wskaźniki wydajności zatrudnionego personelu.

3. Najwa

żniejsze decyzje logistyczne dotyczące magazynów

Z terminem „magazyn” związane są następujące cechy charakterystyczne:

−

Wyodr

ębniona przestrzeń – chodzi o konstrukcję budowli magazynowych, która musi

zapewniać zachowanie właściwości bio-fizyko-chemicznych składowanych zapasów. W tej

konstrukcji najistotniejsza jej część to użytkowana powierzchnia przeznaczona do

składowania i przechowywania dóbr materialnych, która przyczynia się ponadto do

łatwiejszego wykonywania manipulacji tymi towarami.

−

Komunikacja – Składowanie towarów w magazynie to najbardziej oczywista jego czynność,

aczkolwiek nie jedyna. Należy pamiętać, iż do sprawnego zarządzania magazynem i towarami

w nim składowanymi niezbędna jest też czynność przemieszczania. Komunikacja jako cecha

charakterystyczna zarządzania magazynem – to właśnie czynności przemieszczania, które

można podzielić na cztery (w pewnym stopniu odrębne) operacje:

a

Przyjmowanie towarów do magazynu (ze środków transportu);

b

Przemieszczanie towarów do określonego miejsca w magazynie;

c

Skonfigurowanie odpowiednich zestawów towarów w celu realizacji zamówień

klientów lub zapewnienia surowców do produkcji;

d

Ładowanie towarów w celu wysłania ich do klienta lub na linię produkcyjną.

−

Wyposa

żenie – czyli zespół urządzeń niezbędnych do przemieszczania, składowania,

zabezpieczania i ewidencjonowania zapasów, używanych zgodnie z wymogami natury

techniki i efektywności ekonomicznej. Na wyposażenie to składają się: urządzenia do

9

składowania i zabezpieczenia jakości dóbr materialnych, środki przewozowe i przeładunkowe

oraz urządzenia pomocnicze zapewniające sprawny przebieg prac w magazynie.

−

Technologia – czyli zespół środków i metod działania wykorzystywanych podczas

przyjmowania, przemieszczania i składowania dóbr. Technologia pracy w magazynie

obejmuje:

a

Gromadzenie i przepływ informacji związanych z fizycznym ruchem zapasów;

b

Automatyzację prac związanych z zabezpieczeniem, ewidencją i kontrolą zapasów w

magazynie.

−

Forma własno

ści – czyli przynależność magazynu do struktury organizacyjnej

przedsiębiorstwa czy też korzystanie z form outsourcingu w gospodarce magazynowej.

Ważne staje się więc podanie definicji związanej z zarządzaniem taką jednostką.

Zarz

ądzanie magazynem definiujemy w tym kontekście jako – „działalność techniczno –

ekonomiczną i organizacyjną w skali przedsiębiorstwa, sektora, branży, kraju, regionu, bądź w

skali międzynarodowej, związaną z magazynowaniem dóbr materialnych, w celu zapewnienia

właściwej działalności gospodarczej, lepszej organizacji służb magazynowych, minimalizacji

zapasów, a tym samym kosztów działalności podstawowej, a także modernizacji magazynów.”

Podana definicja magazynu zawiera w sobie 6 podstawowych elementów, funkcji zarządzania:

1.

Zapasy (materiały, surowce, komponenty, wyroby gotowe),

2.

Określona przestrzeń (budowla, obszar, przestrzeń),

3.

Wyposażenie techniczne (infrastruktura i suprastruktura – czyli sprzęt do składowania,

przemieszczania, przeładunkowy, kompletacyjny, konfekcjonujący, informatyczny,

kontrolno-pomiarowy, zabezpieczający, ochronny, inny),

4.

Personel (kierownictwo, pracownicy transportowi, administracyjni – oraz posiadane przez

nich umiejętności, uprawnienia i obowiązki),

5.

Organizacja (funkcje magazynu, zakres czynności, itp.,

6.

Koszty magazynowania (identyfikacja kosztów, podział rodzajowy, możliwości ich

optymalizacji, itp.)

Do podstawowych decyzji menedżerskich dotyczących składów należą następujące decyzje:

−

Dotyczące wyboru odpowiedniej formy własności,

−

Dotyczące wielkości i liczby składów,

10

−

Dotyczące lokalizacji składów,

−

Dotyczące wewnętrznej organizacji składów.

Podjęcie decyzji o u

życiu składów prywatnych lub publicznych jest jednym z

najważniejszych problemów w tym obszarze zarządzania. Chodzi o to czy przedsiębiorstwo

powinno zbudować (ewentualnie kupić) własny magazyn, czy też wynająć odpowiednią,

zapotrzebowaną powierzchnię składową w magazynie obcym.

Oba rozwiązania mają jednocześnie wady i zalety. Menedżerowie rozwiązują zwykle ten

problem poprzez rozpatrzenie wpływu określonej decyzji na globalne koszty logistyczne,

szukając takiego rozwiązania, którego efektem będzie najniższy poziom tych kosztów (koszty

zmienne – wariant składu obcego, oraz łącznie koszty zmienne i koszty stałe: podatek od

własności, amortyzacja, wynagrodzenia dla pracowników magazynu, itp. – wariant składu

własnego).

Innym ważnym zadaniem menedżera – logistyka, jest okre

ślenie wielkości i liczby

składów w całym systemie logistycznym (łańcuchu dostaw). Obie te cechy są wzajemnie od

siebie uzależnione, bowiem z reguły wraz ze wzrostem liczby składów w systemie logistycznym

przedsiębiorstwa, maleje ich średnia wielkość.

Wielko

ść magazynu jest uzależniona od wielu czynników. Określa się ją z reguły w

jednostkach powierzchni lub pojemności. Dziś często niestety jeszcze spotkać można reklamy

niektórych magazynów, które podają wyłącznie swą powierzchnię (w metrach kwadratowych).

Pokazuje to mankament nie zwracania należytej uwagi na zdolność nowoczesnych składów do

składowania wertykalnego (pionowego).

Jeśli rośnie poziom obsługi klienta, wymaga on zwykle więcej przestrzeni składowej w

celu zapewnienia możliwości składowania większych ilości zapasów. Jeśli rośnie wielkość i

liczba rynków obsługiwanych przez skład, wymaga to z reguły dodatkowej przestrzeni

magazynowej. Gdy przedsiębiorstwo oferuje większą liczbę produktów, bądź ich zestawów,

szczególnie jeśli są one zróżnicowane, potrzebuje ono większych składów w celu utrzymywania

przynajmniej minimalnych zapasów wszystkich produktów. Zwiększają się również wymagania

wobec przestrzeni składowej, jeśli przechowywane produkty są duże, rośnie ich masa całkowita

przepływająca przez skład, długi jest cykl produkcji, używane są ręczne metody przemieszczania

i przeładunków wewnątrz składu, w składzie wykonywane są czynności biurowe: sprzedaży czy

też zarządzania informacją, kiedy popyt jest zmienny lub nieprzewidywalny.

Reasumując najważniejszymi jak się wydaje obecnie, czynnikami mającymi wpływ na

wielkość magazynu są:

−

Poziom obsługi klienta,

11

−

Wielkość obsługiwanego rynku,

−

Liczba sprzedawanych (kupowanych) produktów,

−

Wielkość magazynowanych zapasów (ich indywidualne gabaryty),

−

System transportu i przeładunków wewnątrz składu,

−

Czas cyklu produkcji,

−

Rozplanowanie składu,

−

Rodzaj używanej infrastruktury (stojaki, regały),

−

Współczynnik przepustowości,

−

Korzyści skali, itp.

Podstawą podjęcia decyzji o liczbie składów w systemie logistycznym przedsiębiorstwa,

jest przeanalizowanie współzależności kosztów, z tym związanych. Zwiększenie liczby składów

w systemie logistycznym oddziaływuje na cząstkowe koszty logistyczne takie jak: koszty

transportu, utrzymywania zapasów, koszty utraconych możliwości sprzedaży, koszty

utrzymywania (wynajmowania) składów.

W miarę wzrostu liczby składów zmniejszają się koszty transportu i koszty utraconych

możliwości sprzedaży, podczas gdy jednocześnie rosną koszty utrzymywania zapasów oraz

utrzymywania (wynajmu) składów.

Konsolidacja przesyłek w partie całowagonowe lub całosamochodowe) pozwala obniżyć

koszty transportu. W sferze logistyki dystrybucji zwiększająca się liczba magazynów pozwala

lokalizować składy bliżej rynków zbytu i samych klientów, redukując tym samym odległości

przewozu i koszty transportu.

Koszty składowania rosną, ponieważ globalna przestrzeń składowa zawsze zwiększa się

wraz z większą ilością magazynów. Przedsiębiorstwo dysponujące jednym składem o

powierzchni 50 tys. m

2

nie będzie w stanie funkcjonować przy tej samej wielkości kosztów,

dysponując dwoma obiektami składowymi po 25 tys. m

2

każdy. Obsługa składu: biura, łazienki,

stołówki, przejścia i inne pomieszczenia, wymagają pewnej, prawie zawsze stałej przestrzeni.

Ponieważ przedsiębiorstwo zwiększające liczbę swych składów utrzymuje większe

zapasy globalne, rosną tym samym koszty zapasów. Większe ilości zapasów wymagają większej

przestrzeni składowej. Zwiększenie zapasów jest niezbędne, ponieważ trudności związane z

określeniem popytu mogą zmusić przedsiębiorstwo dysponujące dwoma lub więcej składami do

utrzymywania zbyt wysokiego poziomu niektórych, trudniej sprzedających się towarów,

towarów każdym ze składów. Wraz ze wzrostem liczby składów przedsiębiorstw, zwiększający

12

się z reguły wachlarz towarów wymaga ponadto większej przestrzeni, nawet przy tej samej

wielkości sprzedaży.

Przedsiębiorstwa zwiększają często liczbę swych składów w celu: poprawy poziomu

obsługi klienta, obniżenia kosztów transportu i zapewnienia możliwości składowania

zwiększających się ilości produktów. O dziwo, zmniejszanie liczby składów w systemie staje się

często preferowanym sposobem realizacji tych samych potrzeb. Koszty budowy i eksploatacji

składów są duże. W przeciwieństwie, poprzez redukcję liczby składów przedsiębiorstwo może

wyeliminować te z obiektów, które powodują nieproduktywne koszty. Kombinacja mniejszej

liczby składów z niezawodnym systemem transportowym może poprawić poziom obsługi klienta

i obniżyć koszty transportu poprzez możliwości konsolidacji. Przy mniejszej liczbie składów

oraz przemieszczeniu większych ilości produktów przedsiębiorstwo musi zwiększyć

przepustowość składu lub współczynnik obrotu zapasami. Poprzez zwiększenie współczynnika

obrotu zapasów przedsiębiorstwo może obniżyć koszty ich utrzymywania.

Rozplanowanie i konstrukcja magazynu mogą mieć krytyczny wpływ na produktywność i

efektywność systemu logistycznego. Dobre rozplanowanie składu może:

−

Zwiększyć wydajność,

−

Poprawić przepływ produktów,

−

Obniżyć koszty,

−

Poprawić poziom obsługi klienta,

−

Zapewnić lepsze warunki pracy personelowi.

Optymalne rozplanowanie i konstrukcja składu dla przedsiębiorstwa będzie różna w

zależności od składowanego towaru, zasobów finansowych przedsiębiorstwa, otoczenia

konkurencyjnego

i

potrzeb

klientów.

Menadżer-logistyk

musi

ponadto

rozpatrzyć

współzależności między kosztami siły roboczej, kosztami urządzeń, kosztami przestrzeni oraz

kosztami informacji. Przykładowo zakup droższych lecz bardziej efektywnych urządzeń do

przemieszczania i przeładunków towarów wewnątrz składów może mieć wpływ na optymalną

wielkość składu. Zainstalowanie drogiego systemu przenośnikowego w celu obniżenia kosztów

siły roboczej i podwyższenia wydajności może wpłynąć na konfigurację składu.

Ważne jest, aby firma przyjęła kilka zasad postępowania (ręcznych lub komputerowych),

które mogą pozwolić opracować skuteczne i efektywne rozplanowanie składu. Niezależnie od

tego, jakie rozwiązanie wybierze przedsiębiorstwo ostatecznie, niezmiernie ważne jest aby

13

umożliwiało ono jak najlepsze i najefektywniejsze wykorzystanie całej dostępnej przestrzeni

składu. Wskazówkami pomagającymi osiągnąć ten cel są poniższe instrukcje:

−

Dla wszystkich produktów należy bardzo dokładnie skalkulować wymagania przestrzeni

składowej,

−

Wszędzie gdzie jest to tylko możliwe należy wykorzystywać składowanie wielopoziomowe,

−

Zwracanie szczególnej uwagi na wymiary przejść, gdyż zbyt wąskie przejścia ograniczają

przepływ materiałów i efektywne wykorzystanie urządzeń, zaś zbyt szerokie przejścia

marnotrawią przestrzeń,

−

Należy zwracać uwagę i dążyć w praktyce do wykorzystania górnej przestrzeni magazynu do

przemieszczeń towarów z jednego miejsca na drugie,

−

Należy wykorzystywać antresole i półpiętra do organizowania pomieszczeń biurowych w

magazynie,

−

W szacowaniu (przewidywaniu) ekspansji nowych przestrzeni składowych, należy stosować

normy wykorzystania przestrzeni. Normy te mogą być wyrażone jako stosunek

wykorzystywanych m

3

do całości użytkowej przestrzeni składowej, bądź wykorzystywanej

powierzchni w m

2

do całości powierzchni magazynu.

Lokalizacja zakładów produkcyjnych i magazynów w systemie logistycznym

przedsiębiorstwa, może prowadzić do ograniczeń w tworzeniu użyteczności czasu i miejsca.

Lokalizacja obiektów wpływa bezpośrednio na koszty transportu, poziom obsługi klienta i

koszty zapasów.

Gdy przedsiębiorstwo usytuuje już obiekt w określonym miejscu, menadżer-logistyk ma

możliwość operowania takimi zmiennymi logistycznymi jak:

−

Transport,

−

Realizacja zamówienia,

−

System przemieszczania i przeładunków wewnątrz obiektu,

Operuje nimi w celu: maksymalizacji użyteczności czasu i miejsca oferowanych klientom

towarów, przy jednoczesnym minimalizowaniu kosztów globalnych całego systemu

logistycznego.

14

4. Kosztowe uzasadnienie wyboru lokalizacji

Lokalizacja magazynu uzależniona jest od popytu rynkowego na określone dobra, w

miejscu najdogodniejszym dla dostawcy i klienta optymalizującym koszty, dającym gwarancje

najkorzystniejszego wyniku finansowego całego systemu logistycznego (lub firmy).

Lokalizacja w procesach logistycznych jest istotnym problemem decyzyjnym, ponieważ

nadaje kształt określonej strukturze systemu logistycznego. Struktura ta decyduje o dostępnych

możliwościach (możliwościach związanych z nimi kosztach) funkcjonowania systemu.

Lokalizacja w systemie logistycznym polega na wybraniu miejsca usytuowania zakładów

produkcyjnych, magazynów, punktów sprzedaży hurtowej i detalicznej, centrów logistycznych i

usługowych, itp., a więc tych punktów, w których materiały czy wyroby gotowe zatrzymują się

tymczasowo w drodze do ostatecznego klienta.

Teoria lokalizacji jest bogatą dziedziną wiedzy dysponująca wieloma precyzyjnymi

technikami służącymi do wyboru punktów lokalizacyjnych.

4.1. Metoda analizy dynamicznej (długookresowej)

Proces lokalizacji rozpoczyna się od ogólnej analizy kosztów nowego systemu logistycznego.

Przykład:

Firma przewiduje że w pewnym regionie będzie sprzedawać produkt „X” po cenie 1620

zł za sztukę. Kierownictwo firmy szacuje że sprzedaż będzie wynosiła 1850 szt. Rocznie. W tym

celu musi ustalić lokalizację magazynu produktu „X”. Do wyboru bierze 3 miasta z pewnego

regionu: Łódź, Piotrków Trybunalski i Tomaszów Mazowiecki. Jak wybrać najbardziej

ekonomiczną lokalizację?

Tabela : Zestawienie kosztów alternatywnych lokalizacji

Miasto

Koszty stałe w skali roku Koszty zmienne /1 szt.

Ł – Łódź

P – Piotrków

T - Tomaszów

360 mln zł

720 mln zł

1440 mln zł

900 000 zł

540 000 zł

180 000 zł

Dla każdej z alternatywnych lokalizacji wyznaczamy prostą - funkcję kosztów, dla założonego

poziomu sprzedaży:

Koszt całkowity = koszt stały + koszt zmienny x wielkość sprzedaży

Ł:

360 mln zł + 900 tys zł x 1850 szt = 2025 mln zł

P:

720 mln zł + 540 tys zł x 1850 szt = 1719 mln zł

T:

1440 mln zł + 180 tys zł x 1850 szt = 1773 mln zł

15

Przy wielkości sprzedaży 1850 szt najkorzystniejszą – z punktu widzenia łącznych

kosztów – lokalizacją magazynów jest „Piotrków”. Spodziewany zysk przy tej lokalizacji będzie

wynosił (1620 zł x 1850 szt – 1719 mln zł) 1278 mln zł

W zadaniu tym zastosowano tzw. analiz

ę długookresową (inna nazwa – dynamiczną). Stosuje

się w niej zwykle matematyczne metody pozwalające na porównanie różnych systemów

logistycznych. W tym celu musimy zebrać następujące informacje:

−

Koszt stały,

−

Całkowity koszt zmienny

−

Koszt zmienny / 1 jednostkę

Zakładając dalej zależność pomiędzy wielkością sprzedaży a jej kosztami jako prostoliniową,

musimy wyznaczyć równanie tej prostej

[y = a + bx]

a -

koszt stały

b -

koszt zmienny / na jednostkę

−

Można też obliczyć tzw. „punkt oboj

ętny” czyli punkt równości kosztów całkowitych

Jeżeli wyznaczymy graficznie wszystkie 3 proste to nasuwają się dodatkowo inne uwagi.

Chodzi o lokalizacje korzystne także dla innych wielkości sprzedaży produktu „X”

Roczna warto

ść kosztu stałego

Ł

P

2000

T

1750

1500

1250

1000

750

500

250

0

1000

2000

3000

Roczna wielko

ść sprzedaży

16

Wniosek:

Dla sprzedaży nie przekraczającej 1000 szt rocznie korzystniejszą lokalizacją byłaby

„Łódź” Z kolei dla sprzedaży więcej niż 2700 szt rocznie bardziej opłacalna byłaby lokalizacja

magazynu w „Tomaszowie”.

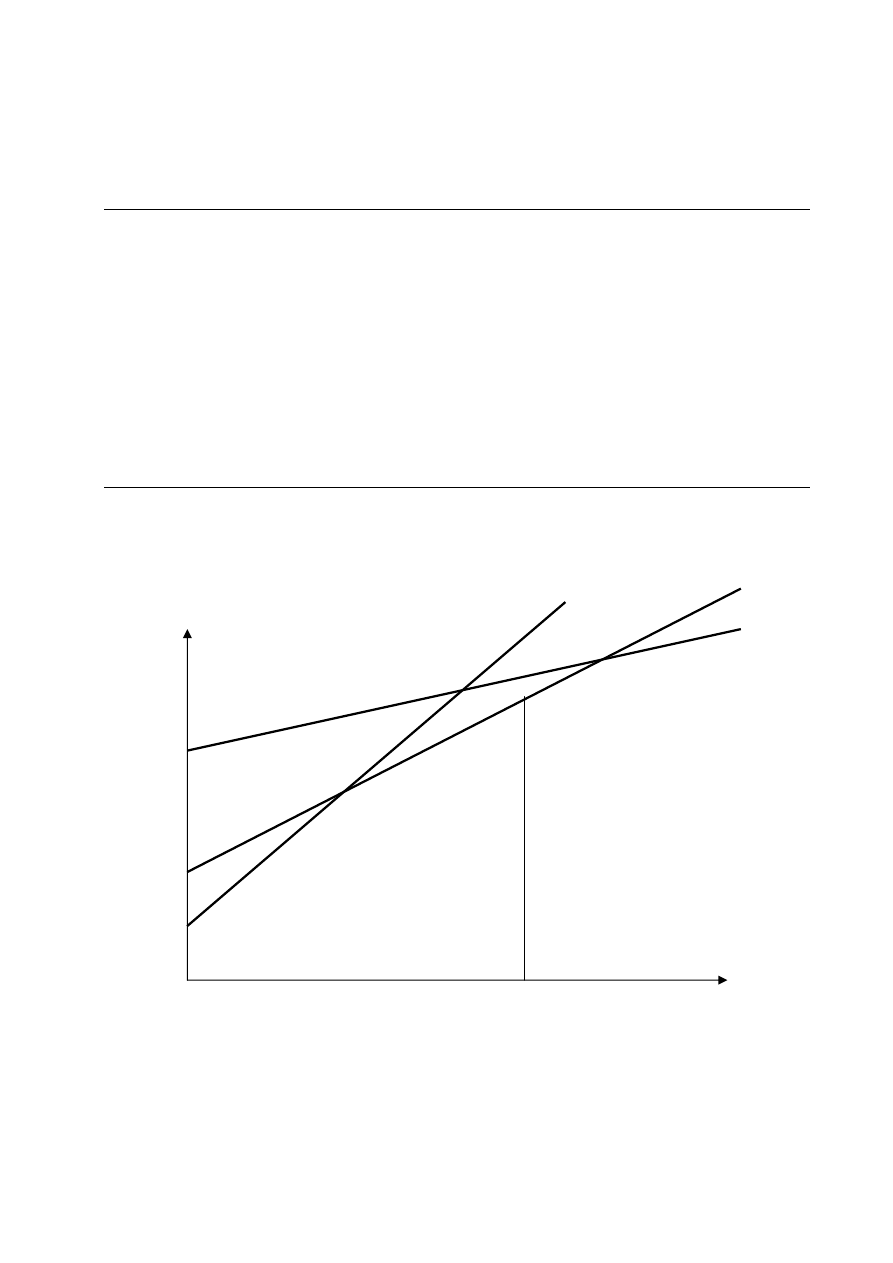

4.2. Metoda punktu dominuj

ącego

Przykład:

Zakład „P1” wytwarza pewien produkt. W celu polepszenia poziomu obsługi 2 ważnych

rynków zbytu „M1” i „M2” przez ten zakład, zdecydowano się na budowę magazynu

pośredniczącego. Wzajemne usytuowanie zakładu i rynków przedstawia rysunek

Rysunek : Mapa odległości pomiędzy Zakładem „P1” a rynkami zbytu: „M1” i „M2”

„Y” Odległo

ść w km

5

4

Lokalizacja punktu

dominuj

ącego

100 000 ton

„P1”

3

2

1

„M1” – 60 000 t

„M2” – 40 000 t

0

1

2

3

4

5

„X” Odległo

ść w km

17

Zapotrzebowanie rynku M1 wynosi 60 000 ton w ciągu roku, a rynek M2 zamawia

rocznie 40 000 ton. Odpowiednio roczna produkcja zakładu P1 wynosi 100 000 ton.W procesach

transportu nie występują żadne ubytki produktu. Koszty dostarczenia produktu do magazynu, jak

również koszty przesłania produktu z magazynu do odbiorców na obu rynkach są jednakowe i

wynoszą 500 zł 1 t/km

Przy rozwiązaniu tego problemu można posłużyć się teorią punktu dominuj

ącego, która

mówi, że je

śli dla jakiegokolwiek punktu iloczyn masy produktu „V” i stawki

transportowej „R” jest równy lub przekracza sum

ę iloczynów mas „V” i stawek „R” w

innych punktach, wtedy ten punkt stanowi optymaln

ą lokalizację magazynu.

W przypadku zakładu produkcyjnego iloczyn VR w miejscu zlokalizowania zakładu

wynosi 100 000 x 500 = 50 mln, a miejscu występowania każdego z rynków VR odpowiednio

wynosi: 60 000 x 500 = 30 mln oraz 40 000 x 500 = 20 mln.

Stąd VR

P1

= VR

M1

+ VR

M2

, czyli 50 mln = 30 mln + 20 mln, a więc punktem dominującym jest

P1. Tam też należy zlokalizować magazyn.

Odpowiednią kalkulację dla tego przykładu zawiera tabela

Potencjalna

lokalizacja

magazynu

[a]

Odległość

od

zakładu

do

magazynu

Koszt

przewozu

[b]

z zakładu

do

magazynu

Odległość

od

magazynu

do rynku

M1

Koszt

przewozu

z

magazynu

na rynek

M1

Odległość

od

magazynu

do rynku

M2

Koszt

przewozu

z

magazynu

na rynek

M2

Łączny

koszt

(3) +

(5) +

(7)

1

2

3

4

5

6

7

8

1,1 (M1)

1,5 (M2)

5,3 (P1)

4,3

3,3

2,2

2,4

447

447

0

100

200

316

316

22350

22350

0

5000

10000

15800

15800

0

400

447

360

282

141

316

0

12000

13410

10800

8460

4230

9480

400

0

447

360

282

316

141

8000

0

8940

7200

5640

6320

2820

30350

34350

22350

23000

24100

26350

28100

[a] -

lokalizacja określona przez współrzędne siatki X, Y

[b] -

koszt = masa x stawka transportowa x odległość

W wielu problemach lokalizacyjnych czynnikiem dominującym przy wyborze są koszty

transportu. Do podjęcia decyzji w tym zakresie można wykorzystać metodę zwaną „algorytm

transportowy”

18

5. Przykład decyzji mened

żerskich dotyczący wewnętrznej organizacji magazynu

Przykład:

Firma „Centrum Logistyczne” (CL) jest usługodawcom zewnętrznym, logistycznym.

Ś

wiadczy kompleksowe usługi logistyczne związane z obiegiem towarów swojego klienta.

Polega to na tym, że przejmuje wszystkie zadania kompletnego zarządzania stanem towarów od

jego wejścia poprzez składowanie, obróbkę i przygotowanie towaru do wysyłki, a także realizuje

dostawy do odbiorców.

Jednym z takich klientów firmy CL jest koncern „X”, który w firmie CL ma swój

centralny magazyn produktów spożywczych.

CL zapewnia (poprzez pracę trójzmianową) sukcesywne odbieranie towarów z

położonego w pobliżu magazynu miejsca produkcji wyrobów koncernu „X”. CL zajmuje

powierzchnię 28 000 m i jest magazynem wysokiego składowania. Magazyn podzielony jest na

2 połączone bramami hale o łącznej liczbie 29 850 miejsc w regałach przystosowanych do różnej

wysokości palet.

W związku z rosnącą konkurencją na rynku usług logistycznych firma CL poszukuje

rozwiązań usprawniających pracę magazynu, która decyduje o jakości świadczonej usługi. W

związku ze zdobywaniem nowych rynków zbytu oraz poszerzaniem asortymentu przez firmę

„X” pojawiła się konieczność dostosowania do nowych warunków. Firma CL dążąc do jak

najlepszej realizacji zadań zleconych przez jej kluczowego klienta, stanęła wobec konieczności

przyjęcia zwiększającej się ilości produkowanych koncentratów spożywczych oraz obsługi

często zmienianej i coraz szerszej gamy asortymentowej towaru. Powyższe zmiany wymusiły na

firmie CL reorganizację jej dotychczasowego procesu magazynowania.

W zależności od specyfiki składowanych produktów i zadań magazynu można dokonać

podziału procesu magazynowania na kilka faz:

−

Przyjęcie towaru, - Składowanie, - Wydanie towaru.

W przykładzie przedstawionego magazynu wyodrębniono dodatkowo jeszcze dwa etapy

magazynowania – kompletację towaru do wysyłki oraz co-packing, od niedawna wykonywany w

magazynie na zlecenie obsługiwanej firmy, polegający na łączeniu jednostkowych opakowań

wyrobów gotowych w zbiorcze opakowania promocyjne. Do realizacji co-packingu konieczne

było wyodrębnienie części powierzchni magazynowej, zakup odpowiednich urządzeń oraz

zatrudnienie dodatkowych pracowników, co nie jest bez wpływu na organizację pracy

magazynu.

19

Kierownictwo firmy CL dążąc do usprawnienia procesu magazynowania i zapewnienia

swoim klientom obsługi logistycznej wysokiej jakości, poszukuje rozwiązań, które zapewniłyby

minimalizację czasu potrzebnego na realizację zadań magazynowych, jak najlepsze

wykorzystanie powierzchni magazynowej, zwiększenie efektywności pracowników (poprawę

jakości ich pracy i związaną z nią liczbą popełnionych pomyłek i uszkodzeń towaru oraz

koordynację ich działań a także uczciwość osób zatrudnionych mających bezpośredni dostęp do

towaru na magazynie), szybki i bezbłędny przepływ informacji, a także optymalne

wykorzystanie posiadanych urządzeń transportu wewnętrznego. Nie jest to jednak łatwe zadanie,

a w trakcie jego realizacji pojawiają się nowe, czasem nieprzewidziane problemy.

Opis czynności magazynowych:

Przyj

ęcie towaru

Przed zmianami dokonywano załadunku i rozładunku zarówno na rampach pierwszej jak

i drugiej hali. Towar zaraz po rozładunku ustawiany był tuż przy rampach w blokach. Po

sprawdzeniu zgodności między stanem fizycznym towaru a dokumentem dostawy „PW”

(przyjęcie wewnętrzne – dokument będący dowodem dostawy z zakładu produkcyjnego do

magazynu), pracownik magazynowy wpisywał specyfikacje przyjęcia, w której informował o

numerze artykułu, liczbie palet, liczbie kartonów na palecie i dacie ważności przyjętego towaru.

Taki dokument trafiał do działu logistyki magazynowej gdzie pracownik wprowadzał dane do

systemu i przydzielał każdej palecie lokalizację w regale zgodnie z jej wysokością, wagą i

asortymentem. Wydrukowane kartki z lokalizacją, numerem artykułu, ilością, serią i datą

przydatności, przekazywane były do kierownika magazynu. Pracownik magazynowy pobierał od

kierownika kartki na dane przyjęcie i każdą z nich umieszczał w odpowiedniej palecie.

Następnie tak oznaczone palety rozwożone były przez operatorów podnośnikowych wózków

widłowych pod odpowiednie regały. Pod regałem może stać max 8 palet EURO do wstawienia w

regał plus dwie wyjęte z regału. Na tym etapie procesu magazynowania bardzo ważne jest

zaangażowanie pracowników magazynowych odpowiedzialnych za właściwe przyjęcie towaru

(wychwycenie braku w dostawie, uszkodzeń, dopilnowanie aby paleta trafiła fizycznie w to

miejsce, które zostało jej przydzielone w systemie, itp.) Niestety zdarza się i to częściej niż

sporadycznie, że kartka przeznaczona dla palety „X” jest włożona w paletę „Y”, lub też sytuacja,

ż

e paleta z lokalizacją 07/056/C trafia w miejsce 07/056/D. Takie pomyłki spowalniają pracę i

powodują niepotrzebny bałagan, a w konsekwencji mogą prowadzić do wydania innego towaru

niż faktycznie potrzebny. Istotą problemu na tym etapie są błędy popełnione przez pracowników,

20

wynikające z ich niedbalstwa, braku wyraźnego podziału obowiązków i związanej z tym

odpowiedzialności za powierzone zadania.

Składowanie

Towar składany jest na jednostkach paletowych typu EURO w regałach zajmujących 2/3

powierzchni magazynowej. Na dwóch halach w 66 regałach jest w sumie 24 780 miejsc

paletowych. Rozplanowanie regałów i ułożenie towaru, pozwalają na stały dostęp do każdej

palety, jaka jest na magazynie.

Kontrakt podpisany z firmą „A” przewiduje 19 950 (+/- 5 %) jako maksymalną liczbę

składowanych palet. W rzeczywistości zdarza się dość często, że liczba ta przekroczona jest o

kilka tysięcy, tysięcy nawet o 10 000 palet. Taka sytuacja często zachodzi na początku miesiąca,

gdy ilość wysyłanego z magazynu towaru jest – w skali – miesiąca najniższa, a produkcja i w

związku z tym dostawa towaru do magazynu utrzymana na stałym poziomie. Przy liczbie palet

przekraczającej liczbę miejsc w regałach, konieczne jest składowanie towaru w blokach. Przy

tak rozbudowanej strefie „K”

3

, nie pozostawało na magazynie zbyt dużo miejsca, które można

by wykorzystać do tego celu. Dlatego towar „upychano” w każde wolne miejsce, czyniąc tym

samym bałagan. W sytuacji skrajnej towar po rozładunku pozostawał przy rampie, co

paraliżowało proces przyjmowania kolejnych dostaw. Efekt - na magazynie trudno odnaleźć

paletę, jeśli nie ma ona ściśle określonego miejsca.

Trudności wiążą się nie tylko z nadmierną ilością składowanego towaru, ale również z

jego zróżnicowanie asortymentowym oraz zróżnicowaną wysokością i wagą towaru na palecie.

Oprócz szerokiej gamy produktów gotowych zajmujących 80,3 % powierzchni składowej,

przechowywane są na magazynie opakowania i surowce, dla których przydzielonych zostało

kilka regałów. W pierwszych 6-ciu regałach składowany jest towar tzw. „caterplan”, – czyli

ż

ywność zbiorowa, przeznaczona dla gastronomii. W regałach od 7 do 11 znajdują się

opakowania (tacki, kartony) wydawane na produkcję tylko całymi paletami oraz folie, które są

komisjonowane prosto z regału. Ze względu na wymogi sanitarne w regałach z opakowaniami

nie można składować produktów żywnościowych. W sytuacji gdy do magazynu wpływa duża

ilość wyrobów gotowych, nie można ich wstawić w regały z opakowaniami, mimo że są tam

wolne miejsca. Niektóre opakowania przywożone są do magazynu na jednostkach paletowych

przemysłowych i z tego względu nie mieszczą się w regały, dlatego również pozostają w bloku.

3

Strefa „K” – strefa kompletacji (komisjonowania) towaru (zwana potocznie „zerówką”) – jest to wydzielony w

magazynie obszar dla przygotowania zleceń w przypadku, gdy ilość artykułu zamawianego jest mniejsza niż jedna

paleta.

21

Mamy więc sytuację gdy towar pozostaje w bloku, zmniejszając wolną przestrzeń magazynową

a w regale są miejsca których nie można wykorzystać, nie łamiąc przepisów sanitarnych.

Dla usprawnienia pracy konieczne było zreorganizowanie zagospodarowania przestrzeni

magazynowej, tak aby strefa przyjęć nie była zablokowana, mimo że dotychczas dostawy są

składowane w blokach.

Przygotowanie towaru do wysyłki (komisjonowanie)

W dziale logistyki magazynowania opracowywane są zlecenia na podstawie danych

zawartych w liście kompletacji „WZ”

4

, który zbudowany jest z dwóch części. Część pierwsza

zawiera umiejscowienie towaru w regale. Część druga zawiera umiejscowienie towaru w strefie

kompletacji. Taki dokument kierownik magazynu przekazuje pracownikowi, który jest

odpowiedzialny za przygotowanie tego zlecenia do wysyłki. Dokumenty WZ przygotowywane

są w boksach na poszczególnych bramach załadunkowych. Pierwszą częścią jest transport całych

palet z regałów do boksów. Czas realizacji tej części zlecenia jest tym lepszy, im stosunek ilości

sprawnych wózków korytarzowych przeznaczonych do wystawiania palet z regałów na WZ-tki

do ilości WZ-tek i wynikającej z niej liczby palet, które należy wyjąć z regałów, jest większy.

Druga część zlecenia przygotowywana jest w strefie kompletacji. Na hali „1” ustawiono

produkty marki „M”, do której należą: (koncentraty deserów, dodatki do ciast, koncentraty zup i

sosów, napoje. Każdy artykuł miał nadany numer na podstawie kodu kreskowego. Na hali „1”

stały desery, gdyż ich numer rozpoczynał się od cyfr 61xxx. Ta grupa dzieli się na podgrupy,

które określała 3 i 4 cyfra: 6150x – kisiele, 6152x – budynie, 6154x – galaretki. Ostatnia cyfra

oznaczała smak. Analogicznie oznaczono wszystkie kolejne grupy. Na drugiej hali znajdował się

asortyment marki „K”, czyli: (koncentraty zup, sosów obiadowych i sałatkowych, dodatki do

potraw [tzw. „fixy”], przyprawy w proszku i w płynie, zupy błyskawiczne), a także produkty

marki „H”, do której należą: (majonezy i keczupy). Towar rozmieszczony był asortymentowo

wg. numeru i smaku, co miało na celu ułatwić odnalezienie potrzebnego artykułu na strefie „K”.

Dzięki takiemu rozwiązaniu każdy asortyment miał swoją lokalizację, która podawana była w

dokumencie „WZ”. Towar ustawiany był w dwóch rzędach (od strony regału i bram), środkiem

było przejście, którym mogli poruszać się tylko pracownicy z wózkami ręcznymi. Maksymalnie

na strefie „K” mogło stać 6 palet jednego asortymentu.

Odpowiednie rozplanowanie strefy „K” i umiejętność odnalezienia na niej właściwego

asortymentu ma decydujący wpływ na czas realizacji zlecenia. Im jest on krótszy tym wyższa

4

WZ – wydanie zewnętrzne, dokument na podstawie którego towar szykowany jest do wysyłki i wydawany z

magazyny. Zawiera informację o numerze, nazwie, serii, dacie ważności i ilości towaru oraz miejscu jego

przeznaczenia.

22

jakość świadczonej usługi. W związku ze zmianami organizacyjnymi u klienta, nastąpiła w

krótkim czasie dwukrotna zmiana numeracji artykułów, co wprowadziło zamęt na strefie „K” i

utrudniło pracę osobom szykującym towar do wysyłki. Czas przygotowania jednej palety

wydłużył się, co spowodowane było problemem przyswojenia sobie nowej numeracji przez

pracowników, gdyż zdarzało się, że jeden artykuł ewidencjonowany był pod trzema numerami.

Po kilkudniowej obserwacji pracy na magazynie przedstawiciel firmy „A”, uznał, że strefa „K”

jest źle zagospodarowana i nie spełnia swojego zadania, bo czas realizacji zleceń jest za długi.

Na jego wniosek podjęto próby zmodyfikowania strefy „K”, tak, aby ułatwić pracę i

zminimalizować czas potrzebny na przyszykowanie towaru do wysyłki.

Oceniając funkcjonalność strefy „K” przedstawiciel firmy „A” nie wziął pod uwagę

sezonowości sprzedaży w ciągu miesiąca, która znacznie utrudnia pracę w magazynie. W

związku z bardzo dużą różnicą w ilości wysyłanego towaru na początku (150 palet/dzień) i na

końcu (ponad 1500 palet/dzień) miesiąca, liczba pracowników jest niewystarczająca dla

zrealizowania w normalnym czasie pracy wszystkich zleceń, wpływających od klienta w

ostatnim tygodniu miesiąca, a nadmierna w przypadku niewielu zleceń na początku miesiąca.

Zwiększenie zatrudnienia podnoszące koszty stałe, byłoby zbyt dużym obciążeniem finansowym

dla firmy, dlatego korzysta się z usług firm personalnych „wynajmując” od nich pracowników.

Należy jednak liczyć się z tym, że nowy pracownik, który nie zna dobrze tak szerokiej gamy

produktów, może mieć problemy z odnalezieniem właściwego artykułu i popełni więcej błędów,

realizując WZ-tkę. W ostatnich dniach miesiąca, gdy ilość wysyłanego towaru jest bardzo duża,

zdarzają się często podmiany asortymentowe oraz braki w dostawie, a w konsekwencji zwroty

od klienta, które z jednej strony przyczyniają się do zwiększenia w pracy w magazynie, a z

drugiej obniżają jakość świadczonej usługi logistycznej i zadowolenie klienta.

Specyficzną grupą wyrobów gotowych są produkty przeznaczone dla gastronomii, czyli

„caterplan”. Dla tej grupy asortymentowej nie utworzono strefy „K”. Podobnie jak „folie” z

grupy „opakowań”, tak i caterplan jest komisjonowany bezpośrednio z regału przez operatora

wózka korytarzowego. I tutaj odczuwalny jest „problem końca miesiąca”, gdy liczba dyspozycji

wydań towaru (WZ) dla gastronomii, na dany dzień przewyższa możliwości ich przygotowania

przez jednego operatora. Przydzielenie dodatkowego wózka do tej pracy nie rozwiązuje

problemu, bo jeden wózek więcej na caterplanie oznacza jeden wózek mniej przeznaczony do

wstawiania w regał palet z przyjęć i wystawiania ich z regału do wydania oraz na strefę „K”.

Zakup dodatkowego sprzętu transportu wewnętrznego, to zamrożenie kapitału, który będzie

wypracowywał zysk tylko przez połowę miesiąca, tak jak kształtuje się sprzedaż. Uwzględniając

23

awaryjność tego sprzętu oraz zadowolenie klienta z jakości świadczonej usługi taka inwestycja

jest jednak wskazana.

Wydanie towaru

Strefa załadunku składa się z dwóch elementów: bram załadunkowych i boksów o

pojemności 30 palet, otwieranych z dwóch stron. Boksy zlokalizowane są w odległości 5 metrów

od bramy. Pusty boks otwierany jest od strony strefy kompletacji i rozpoczyna się proces

realizacji zlecenia. Po jego zakończeniu następuje sprawdzenie towaru i zamknięcie boksu.

Przed zmianami numerów artykułów towar w boksie sprawdzano za pomocą skanera ręcznego.

Z jego pomocą pracownik wczytywał kody oraz ilość artykułów przygotowanych do wysyłki i

porównywał ich zgodność z danymi w systemie. Przygotowany i sprawdzony towar, operator

wózka podnośnikowego ładował na naczepę zgodnie z dyspozycją. W związku ze zmianami

numeracji skanery stały się bezużyteczne, gdyż były przystosowane do wczytywania

maksymalnie 6-ciocyfrowych numerów, a obecnie numery artykułów są 7-cyfrowe. Towar

sprawdzany jest więc ręcznie na podstawie dokumentu „DKZ”.

5

DKZ zawiera informacje o

numerach i ilości dysponowanych artykułów oraz o ilości warstw na palecie zajmowanych przez

każdą z pozycji i przez wszystkie artykuły razem. Osoba sprawdzająca towar w boksie

porównuje dane z DKZ-tki (szczególnie liczbę warstw) ze stanem fizycznym i koryguje

wychwycone błędy. Niestety brak możliwości korzystania ze skanerów wydłuża czas kontroli

zgodności towaru z dyspozycją i zwiększa prawdopodobieństwo pomyłek.

Jedna z przeprowadzanych inwentaryzacji wykazała duży brak towaru na magazynie, co

spowodowane było niekontrolowanym wydaniem towaru poza dokumentacją przez

nieuczciwych pracowników. Niezadowalający wynik inwentaryzacji oraz problemy podane

wcześniej, skłoniły kierownictwo firmy do wprowadzenia zmian w celu usprawnienia prac

magazynowych oraz „uszczelnienia” magazynu.

Rozwi

ązania usprawniające

Aby zapobiec dalszemu niefakturowanemu wydaniu towaru z magazynu i zapewnieniu

dokładniejszej kontroli towaru, dokonano podziału hal ze względu na pełnione funkcje i

wprowadzono zmiany rozplanowania przestrzennego strefy „K”.

5

DKZ jest dokumentem kompletacji zamówienia drukowanym dla każdego dokumentu.

24

Przyj

ęcie towaru

Zgodnie z podziałem wszystkie 6 ramp hali „1” służy jedynie rozładunkom dostaw z

produkcji i od klientów zewnętrznych oraz załadunkom surowców i opakowań na produkcję. Na

każdej zmianie jest wyznaczona osoba odpowiedzialna za tę część zadań. Sprawdza ona dostawę

pod względem ilości, asortymentu, jakości i daty przydatności. Każdą niezgodność zobowiązana

jest wyjaśnić z dostawcą i zaznaczyć w dokumencie dostawy.

Zaproponowano zbiurokratyzowanie procesu przyjęcia towaru do magazynu. Najlepszym

rozwiązaniem byłaby zmiana systemu komputerowego, który wyeliminowałby niepotrzebny

obieg dokumentów, ale jeśli nie ma takiej możliwości, warto zbiurokratyzować pracę dla

wyegzekwowania od pracowników dokładniejszego wykonywania powierzonych im zadań i

zminimalizowania liczby popełnianych błędów. Kierownik przyjęć towaru powinien każdy

numer przyjęcia zapisać w zeszycie, a osoba pobierająca kartki na dane przyjęcie powinna

podpisać ich odbiór. Wobec pracowników można by wówczas wyciągać konsekwencje w

przypadku licznie powtarzających się błędów, gdyż zidentyfikowanie osoby za nie

odpowiedzialnej byłoby bardzo łatwe.

W

przypadku

operatorów

wózków

korytarzowych

należałoby

wprowadzić

odpowiedzialność łączną, gdyż często zdarza się, że towar zwieziony pod regały na pierwszej

zmianie jest wstawiany w regały przez pracownika zmiany drugiej. Trudno byłoby wskazać

przez pracownika, której zmiany paleta została wstawiona w regał. Przy tym rozwiązaniu

należałoby wprowadzić jeszcze jedną zasadę, a mianowicie, że operator danego wózka (każdy

wózek ma swój numer) obsługuje tylko wskazane regały. Taka sytuacja czyniłaby operatora

wózka odpowiedzialnym nie tylko za własną pracę ale i za pracę kolegów z dwóch kolejnych

zmian. Miałoby to o tyle pozytywny skutek, że pracownik nie przeszedłby obojętnie obok błędu

popełnionego przez kolegę, ale starałby się go wyjaśnić. Trzeba pamiętać, że każdy błąd

wydłuża czas pracy potrzebny na zrealizowanie danego zlecenia i utrudnia pracę pozostałym

pracownikom.

Takie zbiurokratyzowane rozwiązanie ma niestety również wady. Po pierwsze może

przywoływać skojarzenia „państwa policyjnego”, policyjnego po drugie może przyczynić się do

powstawania negatywnych relacji między pracownikami. Aby tego uniknąć ważne znaczenie

będzie miał tu odpowiedni system nagród i kar. Nie może jednak opierać się on na

jednoczesnym nagradzaniu pracownika, który wychwycił błąd i karaniu pracownika, który ten

błąd popełnił. Należy rozbudzić potrzebę współpracy a nie niezdrową rywalizację.

25

Składowanie towaru

Zmiany wprowadzone w przestrzennym zagospodarowaniu magazynu powiększyły

możliwości składowania towaru poza regałami. Dzięki przeniesieniu strefy „K” na 2 halę,

większa część powierzchni hali 1 służy rozładunkom i składowaniu towaru w blokach, gdy taka

potrzeba zaistnieje. W związku z wprowadzeniem, co-packingu na hali 1 przy bocznej rampie

wydzielono część powierzchni na ten cel.

Proponuje się ponumerowanie bloków na 1 hali tak, aby bezbłędnie móc zlokalizować

poszukiwaną paletę. Numery bloków miałyby być wyraźnie wypisane w wydzielonym polu oraz

na dużej kartce umieszczonej nad blokiem. W przypadku takiego rozwiązania łatwiej byłoby

zapanować nad porządkiem, gdy ilość składowanego towaru znacznie przekracza ilość miejsc w

regale. Pracownik przygotowujący towar do wysyłki dokładnie wiedziałby, która paleta jest

dysponowana do wydania. Lokalizacja bloku podana na dokumencie WZ byłaby bowiem

jednoznaczna z lokalizacją fizyczną tej palety.

Komisjonowanie towaru

W celu usprawnienia pracy i na wniosek przedstawiciela zleceniodawcy zmodyfikowano

strefę komisjonowania towaru. Po pierwsze przeniesiono ją w całości na halę nr 2, po drugie

zmieniono jej ustawienie tak, że przejście pomiędzy rzędami tej strefy zorientowane jest

względem długości hali, a nie jak poprzednio względem jej szerokości. Takie ustawienie ułatwia

przemieszczanie się po strefie „K”. Zdefiniowano lokalizację strefy „K”, którym przypisano po

jednym artykule, np. w lokalizacji H2/084/06 znajduje się artykuł 8103536. H2 oznacza halę nr

2, 06 – rząd (licząc od lewej strony hali), a 084 – kolejny numer lokalizacji. Nad każdym tak

zdefiniowanym miejscem zawieszono czytelne numery, dzięki czemu pracownik może

bezbłędnie trafić do właściwej lokalizacji, wskazanej na dokumencie WZ.

Czym kierować się planując strefę „K”? Przede wszystkim minimalizacją długości drogi,

a tym samym i czasu, który musi poświęcić pracownik szykując jedno zlecenie. Grupy

asortymentowe powinny być ułożone w takiej kolejności, aby pracownik układając towar na

palecie bez zbędnego biegania po „zerówce” mógł na najniższych warstwach umieścić

najcięższe produkty i kolejno coraz lżejsze. Takie właśnie cel przyświecał pomysłodawcom

zmodyfikowanej strefy „K”. Praktyka pokazała jednak, że to rozwiązanie nie przyniosło

spodziewanych rezultatów. Zamiast porządku wprowadzono chaos, zamiast skrócić czas pracy

wydłużono go, gdyż obecnie na strefie „K” mogą znajdować się 3-4 palety, a nie 6 tak jak to

było przed zmianami i pracownicy dłużej muszą oczekiwać na zwiezienie palety z regału.

26

Pierwsza wersja nowej strefy „K” przez krótki czas, gdy artykuły były ułożone w

kolejności wg. grup asortymentowych, spełniała swoją rolę. Tak było do momentu wycofywania

z produkcji części dotychczasowych produktów, produktów wprowadzania zupełnie nowych

asortymentów, co spowodowało zawalenie się nowej koncepcji. W wyniku tych zmian nastąpiło

zupełne pomieszanie produktów z różnych grup asortymentowych. W przypadku zejścia ze stanu

np. danego rodzaju majonezu zwalniała się lokalizacja wśród grupy asortymentowej najcięższej i

w jego miejsce wstawiano kolejny nowy artykuł, niezależnie od tego, do jakiej grupy należy i

jakie są jego parametry, waga kartonu, sposób ułożenia na palecie, liczba kartonów na palecie

oraz na warstwie. Jest to wymuszone brakiem wolnych miejsc w strefie „K”. Konieczne jest

wykorzystanie każdej zwalniającej się lokalizacji. Mamy więc sytuację że obok najlżejszego

produktu jest produkt najcięższy, a pracownik szykując WZ-tkę musi po dwa kartony różnych

keczupów iść w oba końce hali. Nasuwa się wniosek że wprowadzona koncepcja wydłużyła

drogę jaką pracownik pokonuje, realizując dokument WZ. Przy takiej organizacji strefy „K”

pojawia się jeszcze jeden problem. Przemieszanie asortymentowe utrudnia pracownikom

przyswajanie sobie pojawiających się nowych produktów, produktów częste roszady w strefie

„K” nie ułatwiają kojarzenia danej lokalizacji z danym asortymentem.

Zdecydowanie lepiej była zorganizowana strefa „K” przed zmianami. Numeracja

lokalizacji powinna dotyczyć danej grupy asortymentowej, a nie konkretnego produktu.

Wówczas częste zmiany nie dezorganizowałyby pracy na „zerówce”, gdyż nowy artykuł można

dodać do istniejącej już grupy bez konieczności przydzielania mu odrębnej lokalizacji, a dopiero

w przypadku pojawienia się zupełnie nowego asortymentu wydzielić dla niego odrębne miejsce.

Poza tym pracownik bez problemu odnajdzie właściwy artykuł w ramach danej grupy, tym

bardziej, że mogą być ułożone rosnąco wg. numeracji tak jak przed zmianami.

W przypadku komisjonowania z regału brak wystarczającej liczby środków transportu

wewnętrznego i wysoka ich awaryjność skłaniają do poszukiwania sposobów radzenia sobie z

tym problemem. Najprostszym byłby zakup nowych dodatkowych wózków. Jeśli jednak

przerasta to możliwości inwestycyjne firmy, trzeba zastanowić się nad innych rozwiązaniem.

Kierownik

magazynu

zaproponował

zmianę

rozmieszczenia

w

regałach

towaru

komisjonowanego przez operatorów wózków korytarzowych: dotyczy to folii w przypadku

opakowań i caterplanu w przypadku wyrobów gotowych. Dla wyeliminowania konieczności

wykorzystania w celu Komisjonowanie wózka wysokiego składowania uzasadnione jest

lokalizowanie folii i caterplanu na niskich poziomach w regałach, tak aby można było tę pracę

wykonać bez potrzeby użycia wózka lub posługując się wózkiem niskiego składowania. To

rozwiązanie zastosowano na razie jedynie w przypadku folii. Gdyby produkty caterplanu były

27

rozmieszczone na dwóch najniższych poziomach, nie byłoby obecnego ograniczenia że tylko

jedna osoba w danej chwili może realizować dokument WZ dla gastronomii. Dzięki temu można

by skrócić czas, jaki potrzebny jest na przygotowanie dokumentów WZ na caterplan.

Wydanie towaru

Duże ubytki magazynowe skłoniły do zwiększenia kontroli wyjeżdżającego towaru. Do

tej pory towar przyszykowany w boksie do wysyłki sprawdzany był przed wydaniem tylko przez

jednego pracownika fizycznego. Obecnie zatrudniona została na każdą zmianę dodatkowo jedna

osoba, której obowiązkiem jest sprawdzenie jeszcze raz zgodności towaru przygotowanego do

wydania z wydrukiem z systemu. Zgodność potwierdza na dokumencie swoim podpisem, a

ewentualną niezgodność wyjaśnia i koryguje. Zaproponowano jeszcze jedną zmianę dotyczącą

przestrzennej organizacji strefy wydań, a mogącą mieć wpływ na kontrolę wyjeżdżającego

towaru. Mianowicie chodzi o przesunięcie boksów bliżej ramp załadunkowych (które obecnie

oddalone są o 5 metrów), dzięki czemu z żadnej strony nie byłoby możliwości wwiezienia na

naczepę dodatkowego towaru. Brama załadunkowa mogłaby być otwierana tylko i wyłącznie w

momencie załadunku i to w obecności osoby odpowiedzialnej za wydanie towaru tuż po jego

sprawdzeniu. Ten manewr przyniósłby jeszcze jedną korzyść, zwiększając możliwości

lokalizacyjne na strefie „K”. Przesunięcie boksów w stronę ramp dałoby bowiem możliwość

przedłużenia każdego rzędu strefy „K” o 5 metrów i dostawienia do każdego z nich 4 palet (1,2

m x 4 = 4,8 m). W obecnej sytuacji gdy strefa asortymentowa firmy „A” ulega ciągłym zmianom

i powiększeniom, a pojemność strefy „K” jest ograniczona, miałoby to szczególne znaczenie.

W celu kontroli magazynu a zwłaszcza wydań towaru, zainstalowano na magazynie oraz

na placu wokół budynku kamery. Mają one wyeliminować proceder niekontrolowanego wywozu

towaru z magazynu. Skuteczność pomysłu i opłacalność inwestycji zweryfikuje najbliższa

inwentaryzacja.

Kadra kierownicza firmy CL dąży do rozwoju działalności firmy i poprawy jakości

ś

wiadczonej usługi logistycznej. Oprócz wymienionych usprawnień pracy magazynu konieczne

są duże inwestycje na rzecz bezpośredniego kontrolowania przepływu towaru. Polega to na

zastąpieniu obecnego systemu nadawania miejsc w regale i zarządzania przepływem danych,

dotyczących zleceń nowym systemem informatycznym, wyposażonym w skanery. Towar przy

rozładunku sczytywany byłby skanerem i drogą transmisji radiowej przesyłany do komputera,

gdzie automatycznie przydzielony zostaje regał i miejsce w regale. Operator wózka, który

rozwozi towar po zabraniu palety na widły wczyta kod skanerem i na monitorze wyświetlą się

28

wszystkie dane dotyczące artykułu i regału, pod który ma być dostarczony. Podobnie operator

wózka wysokiego składowania zabierając paletę do wstawienia wczyta kod skanerem i uzyska

wszelkie niezbędne informacje dotyczące danej palety. Po wstawieniu towaru w wyznaczonym

miejscu nastąpi wczytanie kodu miejsca w regale celem potwierdzenia prawidłowości

umiejscowienia produktu. Podobnie będzie się odbywać wyjmowanie towaru z regału. Nowy

system ułatwiłby pracę magazynu i zmniejszyłby liczbę niezgodności i pomyłek wynikających z

ludzkich błędów. Czas operacji magazynowych skrócony zostałby do minimum.

Bezprzewodowa sieć komputerowa umożliwia w każdym miejscu magazynu natychmiastową

identyfikację towaru i wskazanie jego lokalizacji, co pozwala na bardziej precyzyjne

zaplanowanie dostaw oraz zminimalizowanie kosztów związanych z obsługą magazynu.

Technologia ta sprzyja automatyzacji operacji wydania i przyjmowania towarów w magazynie.

Zamówienie odbiorcy jest wysyłane w formie elektronicznej drogą radiową do terminala

pracującego w magazynie. Osoba kompletująca zamówienie odczytuje kody kreskowe z

kolejnych produktów, wchodzących w skład zamówienia. Terminal na bieżąco kontroluje czy

przygotowany do wysyłki transport jest zgodny z zamówieniem. Na koniec terminal wysyła do

komputera centralnego potwierdzenie realizacji zamówienia.

Pytania do wykładu:

Temat: „Logistyka składowania (zarządzania magazynami)

1.

Przesłanki magazynowania,

2.

Istota, zasoby materialne i podstawowe funkcje magazynu,

3.

Najważniejsze decyzje logistyczne dotyczące magazynów,

4.

Kosztowe uzasadnienie wyboru lokalizacji:

5.

Metoda analizy dynamicznej (długookresowej),

6.

Metoda punktu dominującego,

7.

Przykład decyzji menedżerskich dotyczących wewnętrznej organizacji magazynu.

Wyszukiwarka

Podobne podstrony:

informatyczne systemy zarzadzan Nieznany

Prawne formy obrotu i zarzadzan Nieznany

Istota wspolczesnego zarzadzani Nieznany

Lancuch logistyczny referat id Nieznany

Logistyka 6 id 272409 Nieznany

zzl-wyk2, Logistyka, rok2, zarzadzanie zasobami ludzkimi, wyklady

CONTROLLING JAKO METODA ZARZADZ Nieznany

KIEROWNIK to osoba w organizacji, Studia, MECHANIKA I BUDOWA MASZYN, Podstawy Logistyki, Podstawy za

wyklady-zzl, logistyka, semestr I, Zarządzanie zasobami ludzkimi

Kadry formatka 6 03 2010A, logistyka, semestr I, Zarządzanie zasobami ludzkimi

podstawy organizacji i zarzadza Nieznany

instrukcja bhp skladowania i tr Nieznany

zpiu-wyk2, Logistyka, rok2, zarzadzanie produkcjai uslugami, wyklady

Transport skladowanie i magazyn Nieznany

więcej podobnych podstron