AKADEMIA MORSKA W GDYNI

Podstawy Konstrukcji Maszyn

Projekt przekładni o zębach prostych

Damian Kozłowski

2013-02-03

Projekt przekładni zębatej o zębach prostych

Zaprojektować przekładnię walcową zębatą o zębach prostych przenoszącą moc nominalną N=1210 [kW] przy

prędkości obrotowej wału n

1

=810 [obr/min] i zapewniającą przełożenie u=3. Przekładnia ma przenosić moc od silnika

spalinowego do linii wału okrętowego pracując przez 8 lat po 4h/doba.

1.

Wykonać obliczenia - przeprowadzenie wstępnych obliczeń naprężeń dopuszczalnych

I.

Wstępne określenie średnicy podziałowej zębnika

II.

Określenie odległości osi kół

III.

Obliczenie podstawowych elementów przekładni

IV.

Określenie współczynnika przesunięcia zarysu

V.

Obliczenie wskaźnika zazębienia przekładni

VI.

Obliczenie obciążenia zębów

VII.

Współczynnik bezpieczeństwa na naciski stykowe (wzory Herza)

VIII.

Sprawdzenie współczynnika bezpieczeństwa na zginanie

IX.

Nominalne wartości sił działających na wały i łożyska

2.

Tabela i rysunki

I.

Wykonać tabelę zestawieniową z wielkościami i obliczeniami

II.

Dobrać i obliczyć odpowiednie połączenia, łożyskowanie i uszczelnienia

III.

Wykonać rysunek zestawieniowy przekładni na A1

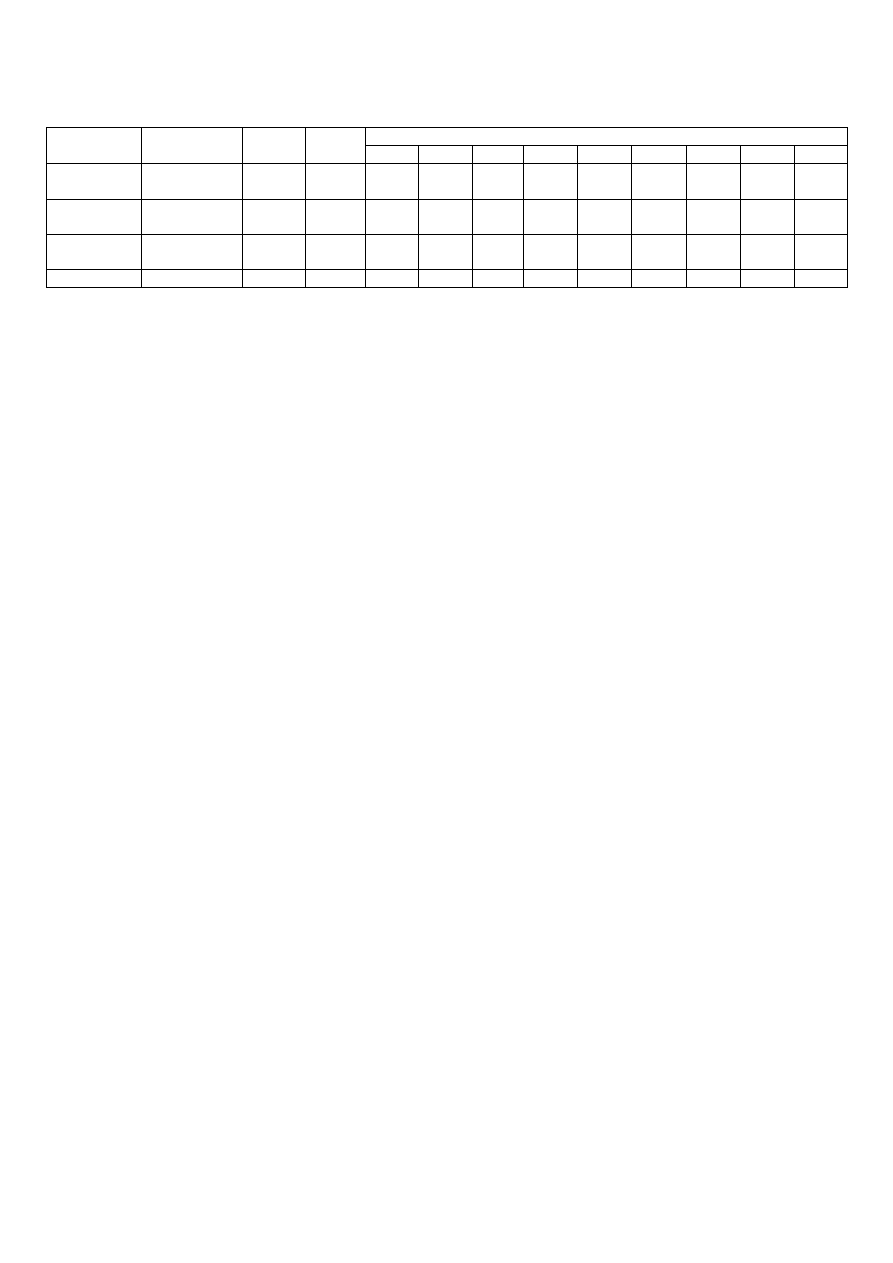

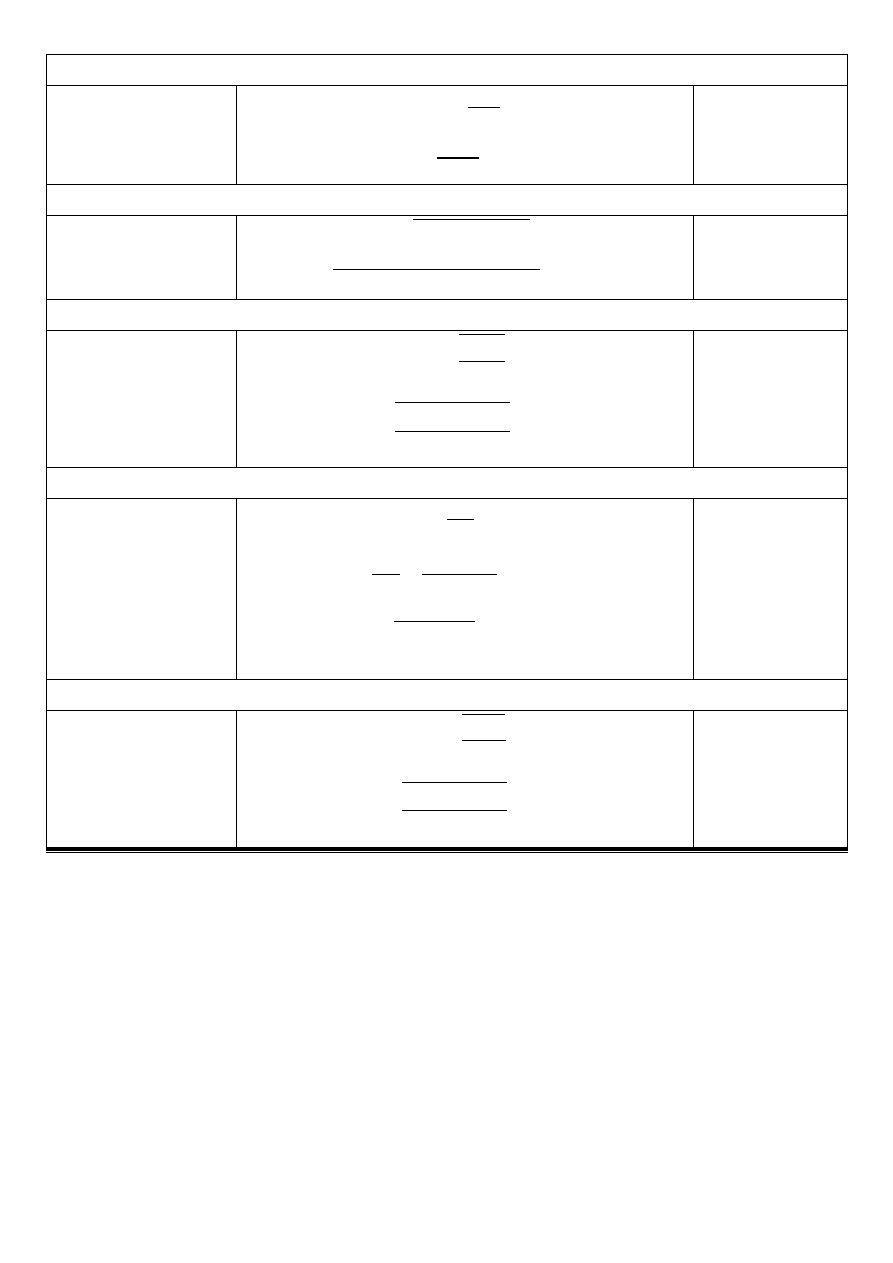

Tabela właściwości stali użytych w projekcie przekładni

Znak stali

stary/nowy

Stan obróbki

cieplnej

Rm

min.

MPa

Re

min.

MPa

Napr

ęż

enia dopuszczalne w MPa

k

r

k

rj

k

rc

k

g

k

gj

k

go

k

s

k

sj

k

so

40H/41Cr4

Ulepszanie

cieplne

980

780

380

160

90

455

190

120

245

130

65

55/C55

Ulepszanie

cieplne

750

490

225

120

65

270

140

90

145

95

50

15H/17Cr3

Naw

ę

glanie

i hartowanie

690

490

250

120

65

300

140

90

160

95

50

St5/E295

-

490

295

145

80

45

170

95

60

90

65

35

41Cr4 - Koła przekładni

C55 - Wały

17Cr3 - Połączenia wpustowe

E295 - Elementy mało obciążone

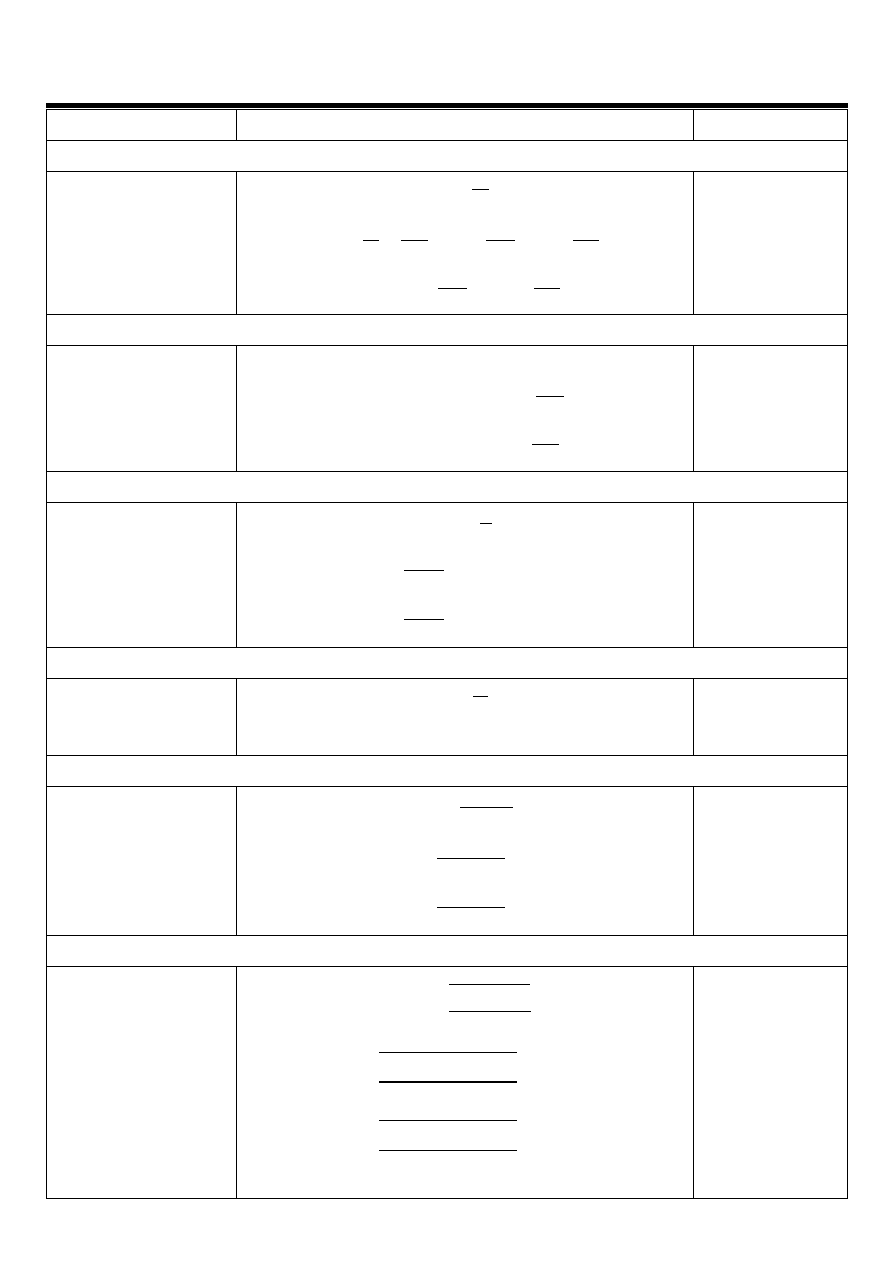

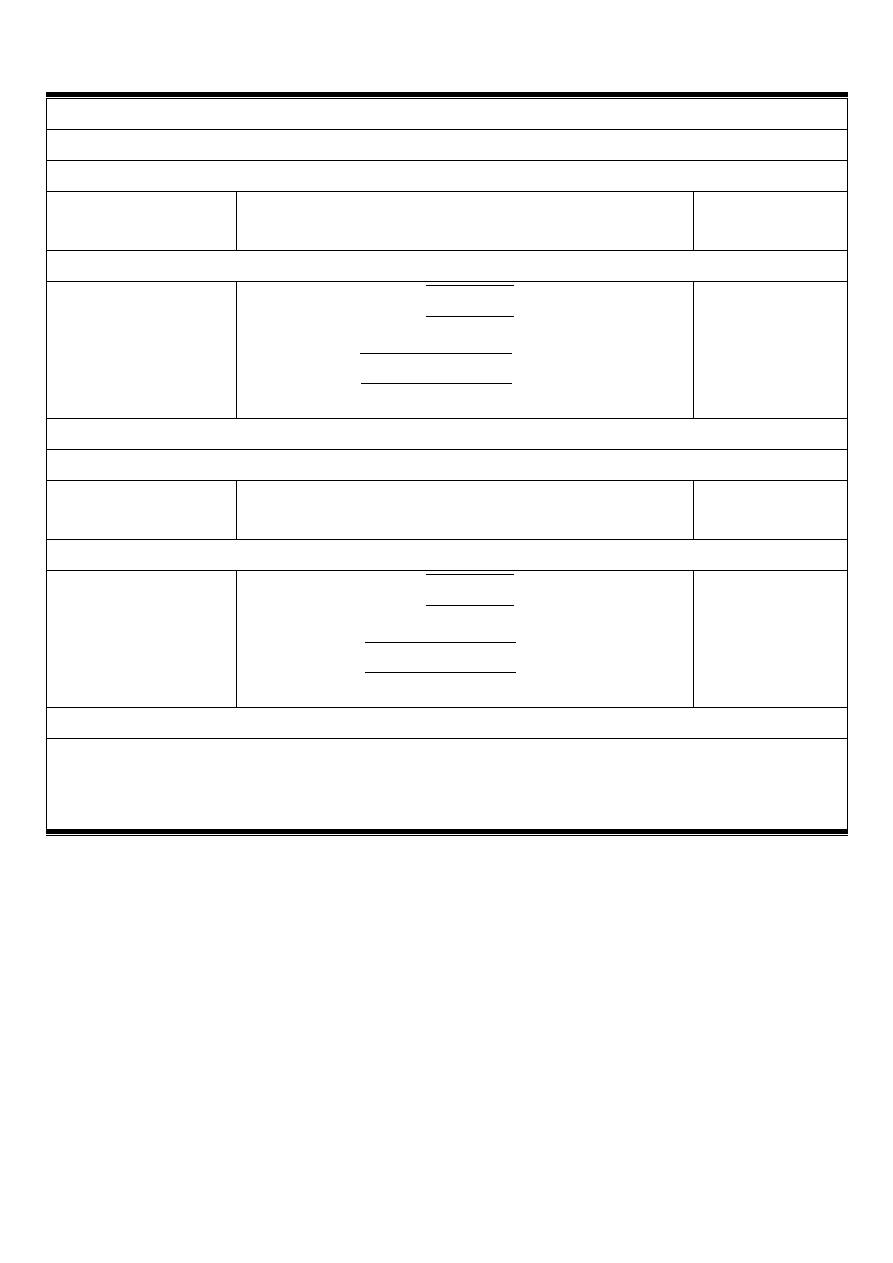

Tabele obliczeniowe

DANE

WZÓR

WYNIK

Obliczenia prędkości obrotowej wału biernego n

2

N=1210 [kW]

n

1

=810 [obr/min]

u=3 [-]

=

=

=

810

3 = 270

= 4,5

= 810

= 13,5

n

2

=270[obr/s]

Prędkość kątowa wałów

n

1

=13,5 [obr/s]

n

2

=4,5 [obr/s]

= 2

= 2 ∗ 13,5 = 84,82

= 2 ∗ 4,5 = 28,27

ω

1

=84,82[rad/s]

ω

2

=28,27[rad/s]

Momenty obrotowe na wałach

N=1210 [kW]

ω

1

=84,82[rad/s]

ω

2

=28,27[rad/s]

=

=

1210

84,82 = 14265,50 !

"

=

1210

28,27 = 42801,56 !

"

M

01

=14,27[kNm]

M

02

=42,80[kNm]

Liczby zębów zębnika i koła biernego

Przyjmuję

z

z

=30

u=3

=

#

#

# = 30 ∗ 3 = 90

z

2

=90

Momenty obliczeniowe na wałach

K

p

=1,5

K

v

=1,35

K

ε

=1,4

M

O1

=14265,50[Nm]

M

O2

=42801,56[Nm]

%&'

= ∗

(

)

∗ (

*

(

+

!

"

%&'

= 14265,50 ∗

1,5 ∗ 1,35

1,4

= 20634,03 !

"

%&'

= 42801,56 ∗

1,5 ∗ 1,35

1,4

= 61909,39 !

"

M

obl1

=20,6[kNm]

M

obl2

=61,9[kNm]

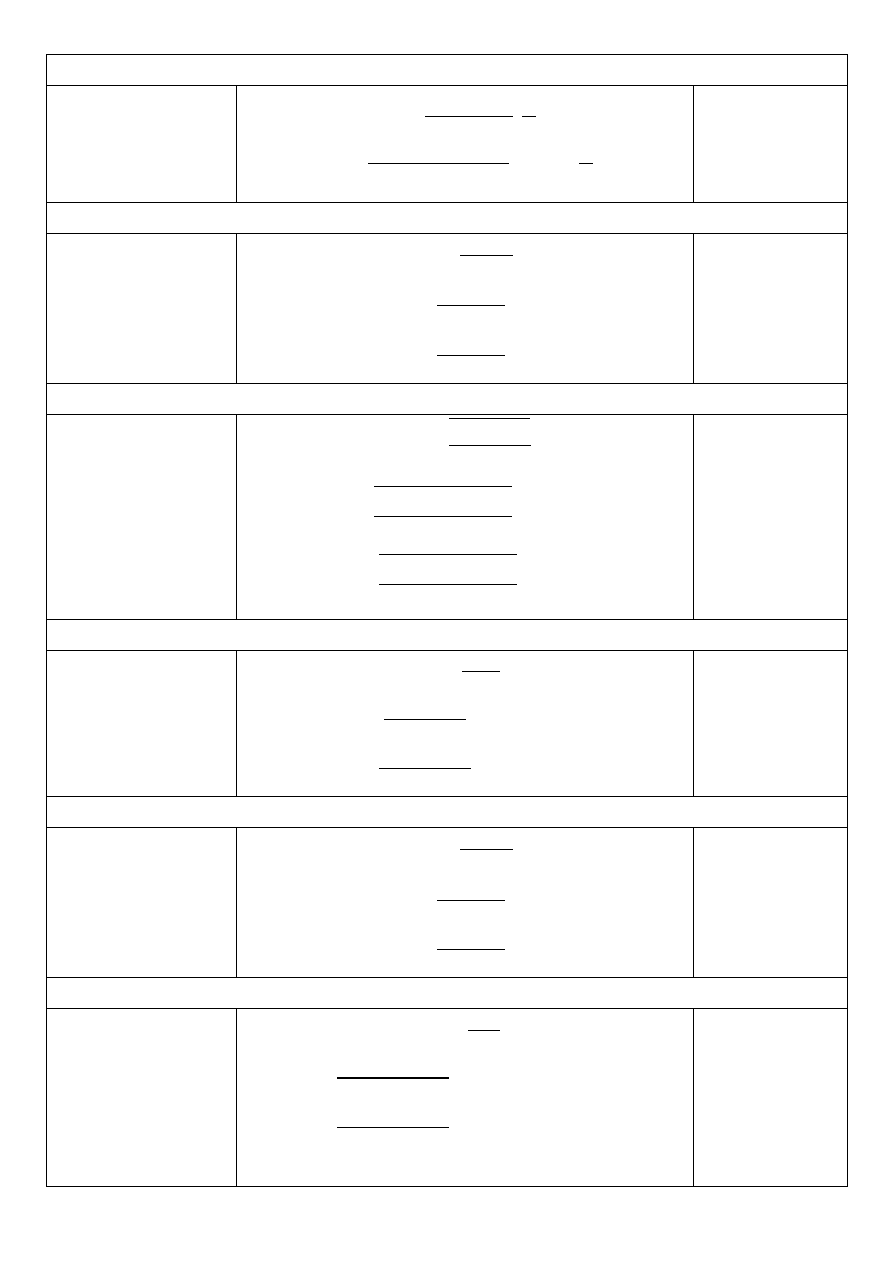

Moduł kół zębatych przekładni

M

obl1

=20634,03 [Nm]

M

obl2

=61909,39 [Nm]

q

1

=2,98

q

2

=2,61

λ =16

z

1

=30

z

2

=90

k

gj

=190[MPa]

≥ -

2 ∗

%&'

∗ .

/ ∗ # ∗ 0

12

3

≥ -

2 ∗ 20634,03 ∗ 2,98

16 ∗ 30 ∗ 190 ∗ 10

4

3

= 0,011 ! "

≥ -

2 ∗ 61909,39 ∗ 2,61

16 ∗ 90 ∗ 190 ∗ 10

4

3

= 0,011 ! "

m=12[mm]

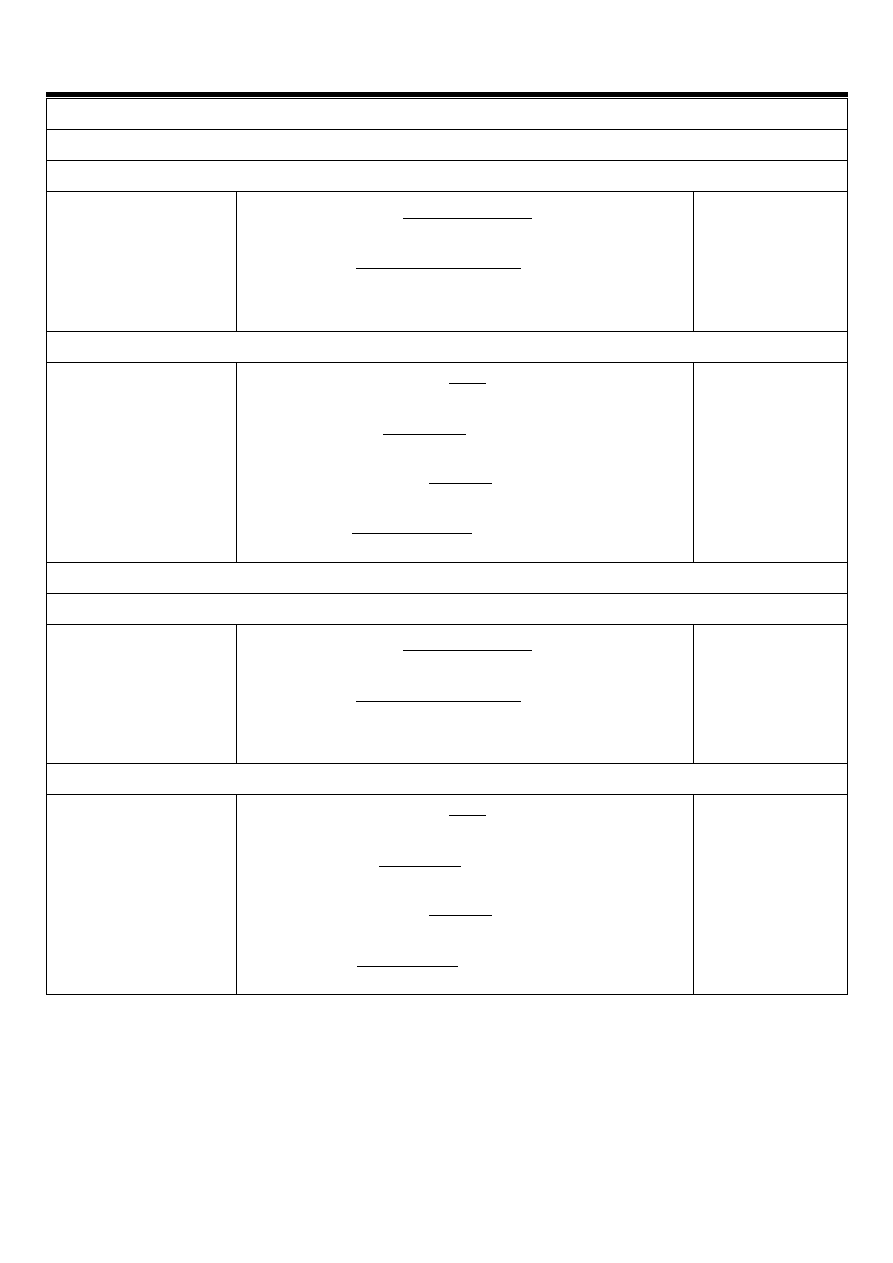

Prędkość obwodowa

m=12mm

z=30

n=810 [obr/min]

5 =

∗ ∗ # ∗

60000 6 7

5 =

3,14 ∗ 12 ∗ 30 ∗ 810

60000

= 15,27 6 7

V

0

=15,27 [m/s]

Ponowny dobór

K

v

=1,65

Przeliczenie momentów obliczeniowych na wałach

K

p

=1,5

K

v

=1,65

K

ε

=1,4

M

O1

=14265,50[Nm]

M

O2

=42801,56[Nm]

%&'

= ∗

(

)

∗ (

*

(

+

!

"

%&'

= 14265,50 ∗

1,5 ∗ 1,65

1,4

= 25219,37 !

"

%&'

= 42801,56 ∗

1,5 ∗ 1,65

1,4

= 75667,04 !

"

M

obl1

=25,2[kNm]

M

obl2

=75,7[kNm]

Przeliczenie modułu kół zębatych przekładni

M

obl1

=25219,37 [Nm]

M

obl2

=75667,04 [Nm]

q

1

=2,98

q

2

=2,61

λ =16

z

1

=30

z

2

=90

k

gj

=190[MPa]

≥ -

2 ∗

%&'

∗ .

/ ∗ # ∗ 0

12

3

≥ -

2 ∗ 25219,37 ∗ 2,98

16 ∗ 30 ∗ 190 ∗ 10

4

3

= 0,0118 ! "

≥ -

2 ∗ 75667,04 ∗ 2,61

16 ∗ 90 ∗ 190 ∗ 10

4

3

= 0,011 ! "

m=12[mm]

Siła obwodowa

M

O1

=14265,50[Nm]

M

O2

=42801,56[Nm]

z

1

=30

z

2

=90

m=12mm

8 =

2

%

∗ #

8 =

2 ∗ 14265,5

0,012 ∗ 30 = 79252,78 ! "

8 =

2 ∗ 42801,56

0,012 ∗ 90 = 79262,15 ! "

F

1

=79,3 [kN]

F

2

=79,3 [kN]

Siła obliczeniowa

F

1

=79252,78 [kN]

F

2

=79262,15 [kN]

K

p

=1,5

K

v

=1,65

K

ε

=1,4

8

%&

= 8 ∗

(

)

∗ (

*

(

+

! "

8

%&

= 79252,78 ∗

1,5 ∗ 1,65

1,4

= 140107,59! "

8

%&

= 79262,15 ∗

1,5 ∗ 1,65

1,4

= 140124,16! "

F

ob1

=140,1 [kN]

F

ob2

=140,1 [kN]

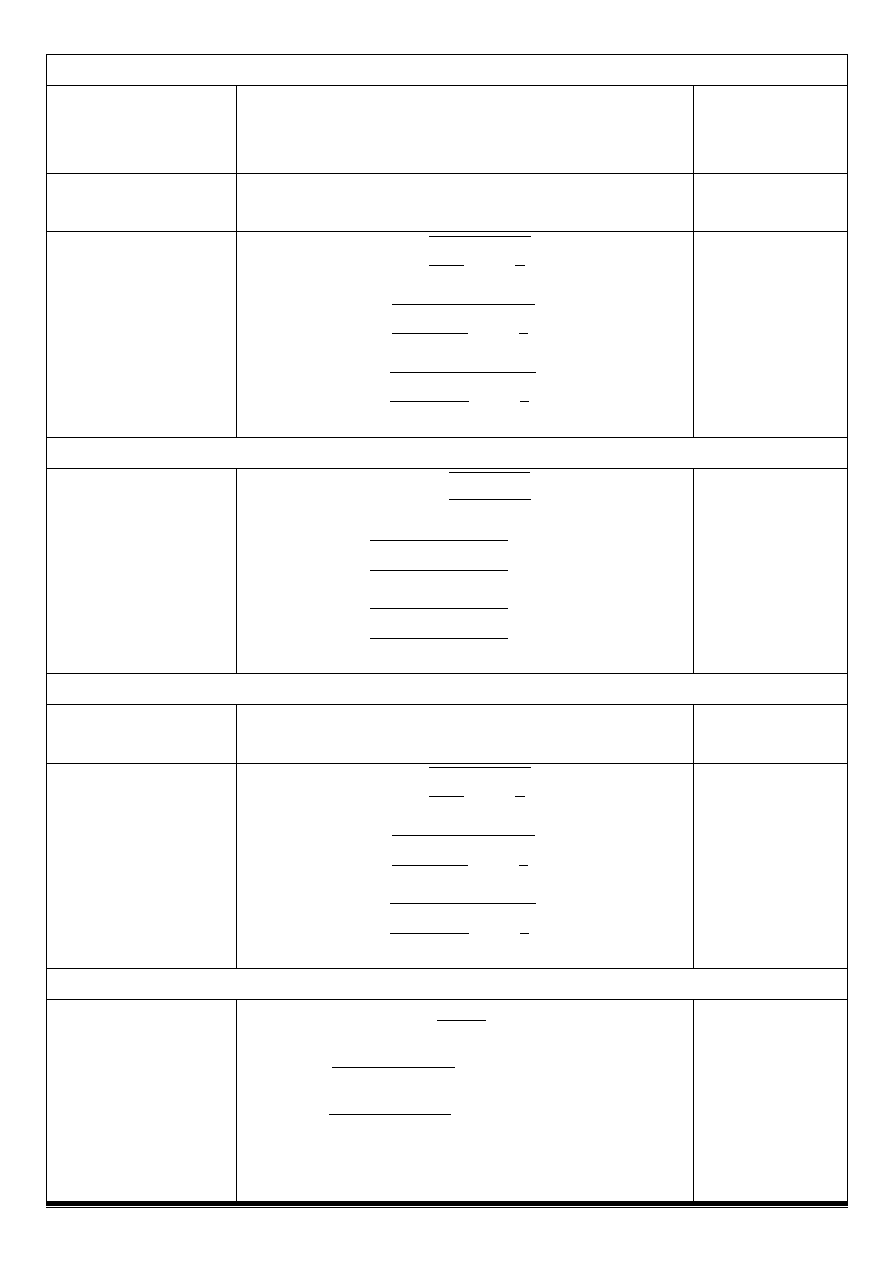

Dopuszczalne naciski powierzchniowe

HB=300

÷350

W

n=810

=2,85

W

n=270

=2,35

0 =

5:;

<

0 =

5 ∗ (300 ÷ 350)

2,85

= 638,29 ÷ 744,68 ! ? "

0 =

5 ∗ (300 ÷ 350)

2,35

= 526,29 ÷ 614,04 ! ? "

k

o1

=638,29÷744,68

[MPa]

k

02

=526,29÷614,04

[MPa]

Obliczanie zębów na naciski powierzchniowe

m=12[mm]

z

1

=30

z

2

=90

= ∗ #!

"

= 12 ∗ 30 = 360!

"

= 12 ∗ 90 = 1080!

"

d

1

=0,36[m]

d

2

=1,08[m]

m=12[mm]

λ=16

= / ∗

= 12 ∗ 16 = 192 !

"

b=0,192[m]

C=478,2 [MPa

0,5

]

F

ob1

=140107,59 [N]

F

ob2

=140124,16 [N]

d

1

=0,36[m]

d

2

=1,08[m]

b=0,192[m]

@

ABC

= D-

8

%&

∗ ∗ (1 +

1

) ! ? "

@

ABC

= 478,2-

140107,59

192 ∗ 360 ∗ (1 +

1

3) = 786,18 ! ? "

@

ABC

= 478,2-

140124,16

192 ∗ 1080 ∗ (1 +

1

3) = 453,91 ! ? "

Warunek p

max

≤k

o

niespełniony - nowy

dobór λ=20

Przeliczenie modułu kół zębatych przekładni dla λ=20

M

obl1

=25219,37 [Nm]

M

obl2

=75667,04 [Nm]

q

1

=2,98

q

2

=2,61

λ =20

z

1

=30

z

2

=90

k

gj

=190[MPa]

≥ -

2 ∗

%&'

∗ .

/ ∗ # ∗ 0

12

3

≥ -

2 ∗ 25219,37 ∗ 2,98

20 ∗ 30 ∗ 190 ∗ 10

4

3

= 0,01097 ! "

≥ -

2 ∗ 75667,04 ∗ 2,61

20 ∗ 90 ∗ 190 ∗ 10

4

3

= 0,01097 ! "

m=12[mm]

Przeliczenie wartości nacisków powierzchniowych

m=12[mm]

λ=20

= / ∗

= 12 ∗ 20 = 240 !

"

b=0,24[m]

C=478,2 [MPa

0,5

]

F

ob1

=140107,59 [N]

F

ob2

=140124,16 [N]

d

1

=0,36[m]

d

2

=1,08[m]

b=0,24[m]

@

ABC

= D-

8

%&

∗ ∗ (1 +

1

) ! ? "

@

ABC

= 478,2-

140107,59

240 ∗ 360 ∗ (1 +

1

3) = 703,16 ! ? "

@

ABC

= 478,2-

140124,16

240 ∗ 1080 ∗ (1 +

1

3) = 405,99 ! ? "

Warunek p

max

≤k

o

spełniony dla

wyższej wartości HB

p

max1

=703,16[MPa]

p

max2

=405,99[MPa]

Sprawdzenie wytrzymałości zębów na zginanie

F

ob1

=140107,59 [N]

F

ob2

=140124,16 [N]

b=0,24[m]

m=12[mm]

q

1

=2,98

q

2

=2,61

k

gj

=190[MPa]

G

1

=

8

%&

∗ .

∗

≤ 0

12

G

1

=

140107,59 ∗ 2,98

240 ∗ 12

= 144,97 ? < 190 ?

G

1

=

140124,16 ∗ 2,61

240 ∗ 12

= 126,99 ? < 190 ?

Warunek σ

g

≤k

gj

spełniony;

σ

g1

=144,97 [MPa]

σ

g2

=126,99 [MPa]

Obliczanie podstawowych parametrów kół zębatych

Wysokość głowy zęba

m=12[mm]

ℎ

B

= ℎ

B

= = 12 !

"

h

a

=12[mm]

Wysokość stopy zęba

c

*

=0,2

÷0,5

y=1

ℎ

J

= ℎ

J

= (K + L

∗

) ∗ !

"

ℎ

J

= ℎ

J

= (1 + 0,2) ∗ 12 = 14,4 !

"

h

f

=14,4[mm]

Luz wierzchołkowy

m=12[mm]

c

*

=0,2

L = c

∗

∗ !

"

L = 0,2 ∗ 12 = 2,4 !

"

c=2,4[mm]

Wysokość całkowita zęba

h

a

=12[mm]

h

f

=14,4 [mm]

ℎ

N

= ℎ

B

+ ℎ

J

!

"

ℎ

N

= 12 + 14,4 = 26,4!

"

h

t

=26,4[mm]

Promień krzywizny przejściowej

m=12[mm]

O

J

= 0,38 ∗ !

"

O

J

= 0,38 ∗ 12 = 4,56 !

"

ρ

f

=4,56[mm]

Luz obwodowy

m=12[mm]

P = 0,04 ∗

P = 0,04 ∗ 12 = 0,48 !

"

j=0,48[mm]

Średnica koła wierzchołków

h

a

=12 [mm]

d

1

=0,36[m]

d

2

=1,08[m]

B

= + 2ℎ

B

!

"

B

= 360 + 2 ∗ 12 = 388!

"

B

= 1080 + 2 ∗ 12 = 1104!

"

d

a1

=388[mm]

d

a2

=1104[mm]

Średnica koła dna wrębów

h

f

=14,4 [mm]

d

1

=0,36[m]

d

2

=1,08[m]

J

= − 2ℎ

J

!

"

J

= 360 − 2 ∗ 14,4 = 331,2!

"

J

= 1080 − 2 ∗ 14,4 = 1051,2!

"

d

f1

=331,2[mm]

d

f2

=1051,2[mm]

Średnica koła zasadniczego

d

1

=0,36[m]

d

2

=1,08[m]

α=20°

R

= ∗ L S !

"

R

= 360 ∗ L 20° = 338,29 !

"

R

= 1080 ∗ L 20° = 1014,87 !

"

d

z1

=338,29[mm]

d

f2

=1014,87[mm]

Grubość zęba

d

1

=0,36[m]

z

1

=30

j=0,48[mm]

=

0,5 ∗ ∗

#

− P !

"

=

0,5 ∗ 3,14 ∗ 360

30

− 0,48 = 18,37 !

"

s=18,37[mm]

Podział zasadniczy

d

1

=0,36[m]

z

1

=30

@ =

∗

# !

"

@ =

3,14 ∗ 360

30

= 37,699 !

"

p=37,699[mm]

Liczba przyporu

m=12[mm]

z

1

=30

z

2

=90

d

1

=360[mm]

d

2

=1080[mm]

h

a1

= h

a2

=12[mm]

α=20°

α

w

=20°

a

w

=0,5(d

1

+d

2

)

U =

#

2

-V1 + 2ℎ

B

W ∗

1

sin S − 1

+

#

2

-V1 + 2ℎ

B

W ∗

1

sin S − 1

−

[

sin S

[

∗ cos S !−"

U =

30

2 ∗ 3,14

-V1 + 2 ∗ 12

360 W ∗

1

sin 20° − 1

+

90

2 ∗ 3,14

-V1 + 2 ∗ 12

1080 W ∗

1

sin 20° − 1

−

0,5 ∗ (360 + 1080) sin 20°

3,14 ∗ 12 ∗ cos 20°

= 1,74!−"

ε=1,74

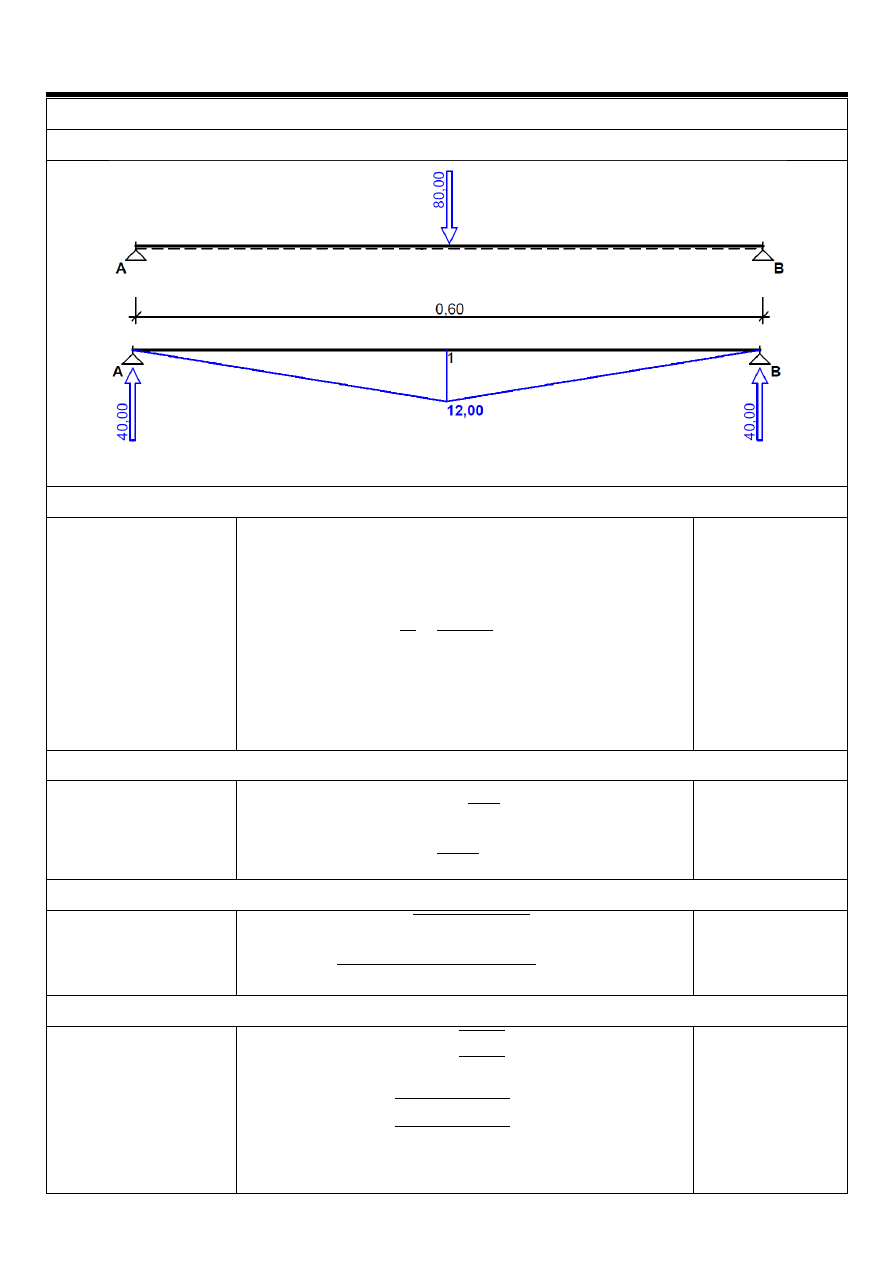

Obliczenia wałów

Wał czynny

Do obliczeń przyjmuję uproszczenie - siła obwodowa F=F

1

=F

2

=80kN

Reakcje i momenty

l=0,3[m]

F=80 [kN]

]?

^C

= 0

]?

^_

= 0 <=> a

b

+ a

c

− 8 = 0

]

^_/b

= 0 <=>

^_/b

= 8e − 2ea

c

a

b

=

8e

2e =

80 ∗ 0,3

2 ∗ 0,3 = 40 !0 "

a

b

= 8 − a

c

= 80 − 40 = 40 !0 "

1/b

= 80 ∗ 0,3 − 2 ∗ 0,3 ∗ 40 = 0 !0 "

1/f

= a

c

e = a

b

e = 0,3 ∗ 40 = 12!0

"

R

A

=40[kN]

R

B

=40[kN]

M

g/F

=12[kNm]

Współczynnik redukcyjny momentu skręcającego

k

go

=120[MPa]

k

so

=65[MPa]

S

g

=

0

1%

20

h%

S

g

=

120

2 ∗ 65 = 0,92

α

r

=0,92

Moment zastępczy

M

g

=12[kNm]

M

O1

=14265,50[Nm]

α

r

=0,92

R

= i

1

+ (α

k

∗ M

m

) !

"

R

= n12000 + (0,92 ∗ 14265,5) = 17783,3!

"

M

z1

=17,78[kNm]

Średnica wału pod kołem

M

z1

=17783,3[Nm]

k

go

=120[MPa]

[

≥ -

32

R

0

1%

3

! "

[

≥ -

32 ∗ 17783,3

3,14 ∗ 120 ∗ 10

4

3

= 0,115! "

d

w1

=120[mm]

Sprawdzenie warunku wytrzymałościowego dla obliczonej średnicy

M

z1

=17783,3[Nm]

d

w1

=0,12[m]

k

go

=120[MPa]

G

R

=

R

<

1

≤ 0

1%

<

1

=

o

32 =

3,14 ∗ 0,12

o

32

= 1,67 ∗ 10

pq

G

R

=

17783,3

1,67 ∗ 10

pq

= 104,8! ? "

104,8 < 120

Warunek spełniony

Średnica wału pod łożyskami

M

O1

=14265,50[Nm]

k

sj

=130[MPa]

[ ł

≥ -

s

0,20

h2

3

! "

[ ł

≥ -

14265,5

0,2 ∗ 130 ∗ 10

4

3

= 0,082! "

d

w1ł

=110[mm]

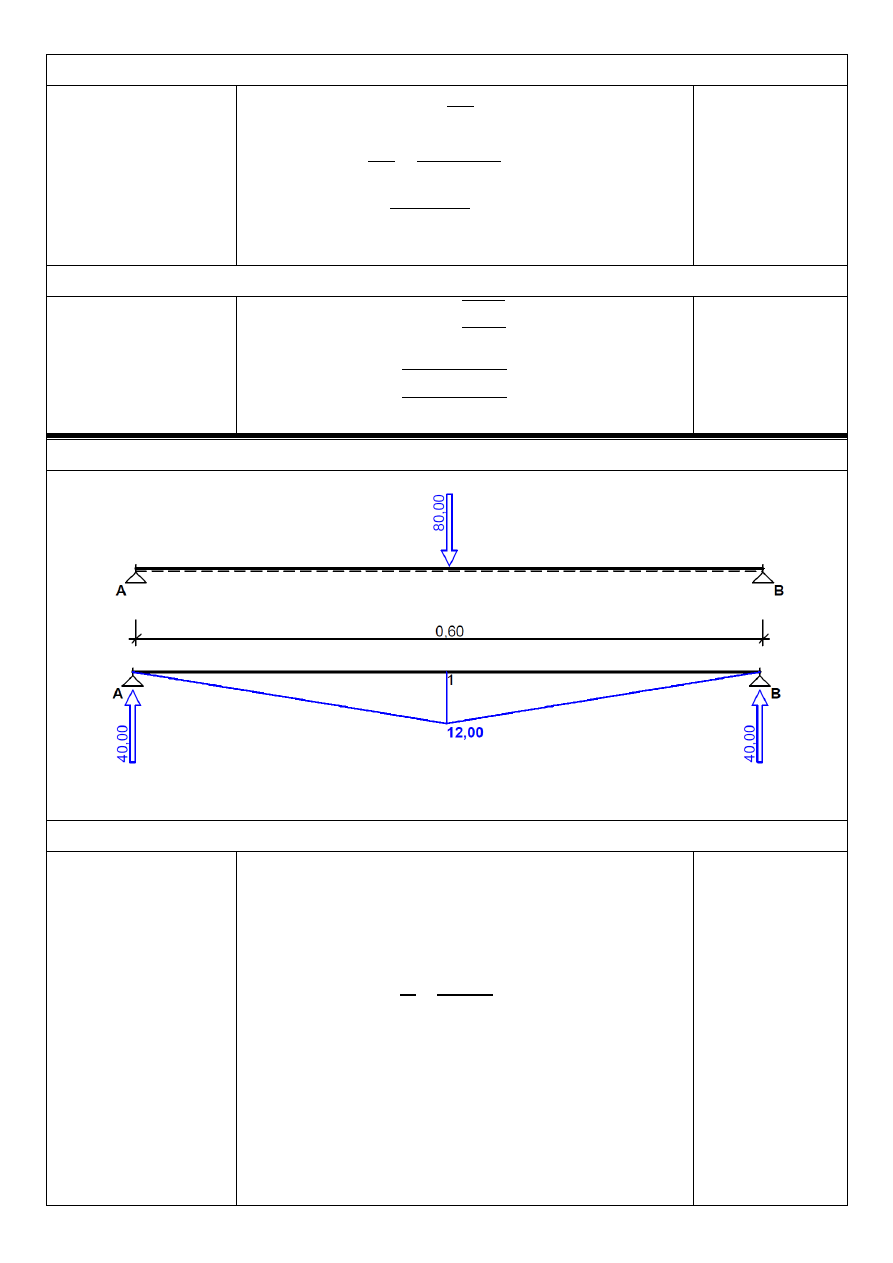

Wał bierny

Do obliczeń przyjmuję uproszczenie - siła obwodowa F=F

1

=F

2

=80kN

Reakcje i momenty

l=0,3[m]

F=80 [kN]

]?

^C

= 0

]?

^_

= 0 <=> a

b

+ a

c

− 8 = 0

]

^_/b

= 0 <=>

^_/b

= 8e − 2ea

c

a

b

=

8e

2e =

80 ∗ 0,3

2 ∗ 0,3 = 40 !0 "

a

b

= 8 − a

c

= 80 − 40 = 40 !0 "

1/b

= 80 ∗ 0,3 − 2 ∗ 0,3 ∗ 40 = 0 !0 "

1/f

= a

c

e = a

b

e = 0,3 ∗ 40 = 12!0

"

R

A

=40[kN]

R

B

=40[kN]

M

g/F

=12[kNm]

Współczynnik redukcyjny momentu skręcającego

k

go

=120[MPa]

k

so

=65[MPa]

S

g

=

0

1%

20

h%

S

g

=

120

2 ∗ 65 = 0,92

α

r

=0,92

Moment zastępczy

M

g

=12[kNm]

M

O2

=42801,56[Nm]

α

r

=0,92

R

= i

1

+ (α

k

∗ M

m

) !

"

R

= n12000 + (0,92 ∗ 42801,56) = 41164,8!

"

M

z2

=42,8[kNm]

Średnica wału pod kołem

M

z2

=41164,8[Nm]

k

go

=120[MPa]

[

≥ -

32

R

0

1%

3

! "

[

≥ -

32 ∗ 41164,8

3,14 ∗ 120 ∗ 10

4

3

= 0,152! "

d

w2

=200[mm]

Sprawdzenie warunku wytrzymałościowego dla obliczonej średnicy

M

z2

=41164,8[Nm]

d

w2

=0,2[m]

k

go

=120[MPa]

G

R

=

R

<

1

≤ 0

1%

<

1

=

o

32 =

3,14 ∗ 0,2

o

32

= 7,85 ∗ 10

pq

G

R

=

41164,8

1,67 ∗ 10

pq

= 52,4! ? "

52,4 < 120

Warunek spełniony

Średnica wału pod łożyskami

M

O2

=14265,50[Nm]

k

sj

=130[MPa]

[ ł

≥ -

s

0,20

h2

3

! "

[ ł

≥ -

41164,8

0,2 ∗ 130 ∗ 10

4

3

= 0,117! "

d

w2ł

=150[mm]

Obliczenia łożysk

Wał czynny

Siła poprzeczna

F=80[kN]

α=20°

8

g

= 8 ∗ tuS

8

g

= 80 ∗ tu20° = 29,12!0 "

F

r

=29,12[kN]

Wymagana nośność łożysk

L

H

=11680[h]

n

1

=810[obr/min]

F

r

=29,12[kN]

D = -

v

w

∗

∗ 8

g

o

16660

3

!0 "

D = -

11680 ∗ 810 ∗ 29,12

o

16660

3

= 241,14!0 "

C=241,14[kN]

Wał bierny

Siła poprzeczna

F=80[kN]

α=20°

8

g

= 8 ∗ tuS

8

g

= 80 ∗ tu20° = 29,12!0 "

F

r

=29,12[kN]

Wymagana nośność łożysk

L

H

=11680[h]

n

2

=270[obr/min]

F

r

=29,12[kN]

D = -

v

w

∗

∗ 8

g

o

16660

3

!0 "

D = -

11680 ∗ 810 ∗ 29,12

o

16660

3

= 167,2!0 "

C=167,2[kN]

Wybór łożysk na wały

Na wał czynny dobieram łożysko skośne kulkowe o oznaczeniu 7322 o wymiarach d

w

=110mm, D

z

=240mm, B=50mm.

Na wał bierny dobieram łożysko skośne kulkowe o oznaczeniu 7230 o wymiarach d

w

=150mm, D

z

=270mm, B=45mm.

Łożyska zostały dobrane na podstawie tabeli znajdującej się na stronie www.pkm.edu.pl

Obliczenia wpustów

Wał czynny

Dobieram wpust bxh 32x18 wersji A (t

1

=11mm, t

2

=7,4mm, l=90

÷360mm)

M

obl1

=25219,37[Nm]

d

1

=110[mm]

k

r

=250[MPa]

t

1

=11[mm]

z

1

=0,6

i=2

e ≥

2

%&'

# ∗ 0

g

∗ t ∗ ∗ ! "

e ≥

2 ∗ 25219,37

0,6 ∗ 250 ∗ 11 ∗ 110 ∗ 2 = 0,139! "

e = e + = 208 + 32 = 240!

"

l

0

=0,188[m]

l=240[mm]

Sprawdzenie warunku wytrzymałościowego

l

0

=0,188[m]

t

1

=11mm

i=2

k

o

=150[MPa]

M

O1

=14265,50[Nm]

d

w1ł

=110[mm]

8 =

2

%

[ ł

! "

8 =

2 ∗ 14265,5

0,11

= 259372,7! "

@ =

8

e ∗ t ∗ ≤ 0

%

@ =

259372,7

0,188 ∗ 0,011 ∗ 2 = 62,7! ? " ≤ 0

%

Warunek spełniony

Wał bierny

Dobieram wpust bxh 40x22 wersji A (t

1

=13mm, t

2

=9,4mm, l=100

÷400mm)

M

obl2

=75667,04 [Nm]

d

2

=150[mm]

k

r

=250[MPa]

t

1

=13[mm]

z

1

=0,6

i=3

e ≥

2

%&'

# ∗ 0

g

∗ t ∗ ∗ ! "

e ≥

2 ∗ 75667,04

0,6 ∗ 250 ∗ 13 ∗ 150 ∗ 3 = 0,172! "

e = e + = 200 + 40 = 240!

"

l

0

=0,200[m]

l=240[mm]

Sprawdzenie warunku wytrzymałościowego

l

0

=0,2[m]

t

1

=13mm

i=3

k

o

=150[MPa]

M

O2

=42801,56[Nm]

d

w2ł

=150[mm]

8 =

2

%

[ ł

! "

8 =

2 ∗ 14265,5

0,11

= 570687,47! "

@ =

8

e ∗ t ∗ ≤ 0

%

@ =

570687,47

0,2 ∗ 0,013 ∗ 3 = 73,17! ? " ≤ 0

%

Warunek spełniony

Wyszukiwarka

Podobne podstrony:

Projektowanie przekladnie id 40 Nieznany

PrzekladniaPasowa projekt id 40 Nieznany

projekty gry planszowe FD id 40 Nieznany

5 6 3 Lab Registry Backup id 40 Nieznany (2)

Promethidion Opracowanie id 40 Nieznany

5 Schemat przylacza (Iza) id 40 Nieznany (2)

przekladnia rysunek A1 id 40466 Nieznany

Promocja sprzedazy promos id 40 Nieznany

PRZEMIESZCZENIA W BELKACH id 40 Nieznany

5 Laczenie gazociagow A B id 40 Nieznany (2)

Projektowanie filtrow FIR id 40 Nieznany

ProjektRys KKa Wrzesinski id 40 Nieznany

PRZYCZYNY WAD ROZWOJOWYCH id 40 Nieznany

5 STATYSTYKA korelacja 1a id 40 Nieznany (2)

GOTOWA id 299721 Nieznany

protokoly transformatorow id 40 Nieznany

przekroj (PROJEKT2) Model id 40 Nieznany

500 Bron masowego razenia id 40 Nieznany (2)

więcej podobnych podstron