Na kolokwium: miary i odkształcenia, kierunki główne, warunki plastyczności, naprężenia, kiedy stosujemy obróbkę

plastyczną na zimno?, czy materiał się uplastycznia? Jakie są operacje przy cięciu? Jakie są wady cięcia?

Obróbka plastyczna – dzięki niej celowo zmieniamy własności wyrobów. Wprowadzamy naprężenia wewnętrzne,

zmieniamy strukturę materiału.

Odkształcenie plastyczne- odkształcenie trwałe, które pozostaje w materiale po odjęciu sił zewnętrznych.

Odkształcenie sprężyste- nietrwałe odkształcenie materiału

Naprężenie- pod działaniem sił zewnętrznych pojawiają się w ciele siły wewnętrzne zwane siłami zachowawczymi,

gdyż starają się zatrzymać poszczególne części ciała w niezmienionej

odległości.

Naprężenie średnie- iloraz sily wewnętrznej i powierzchni na którą ta siła

działa.

[N/m^2=Pa]

→

zgniecenie na zimno- najlepsza metoda zwiększania wytrzymałości aluminium

Wpływ zgniotu na właściwości -podczas odkształcenia plastycznego zmieniają

się

własności plastyczne i mechaniczne materiału.

-Własności plastyczne maleją (coraz mniej materiał jest podatny na zmiany kształtu)

-Własności mechaniczne rosną (twardość, kruchość itp...)

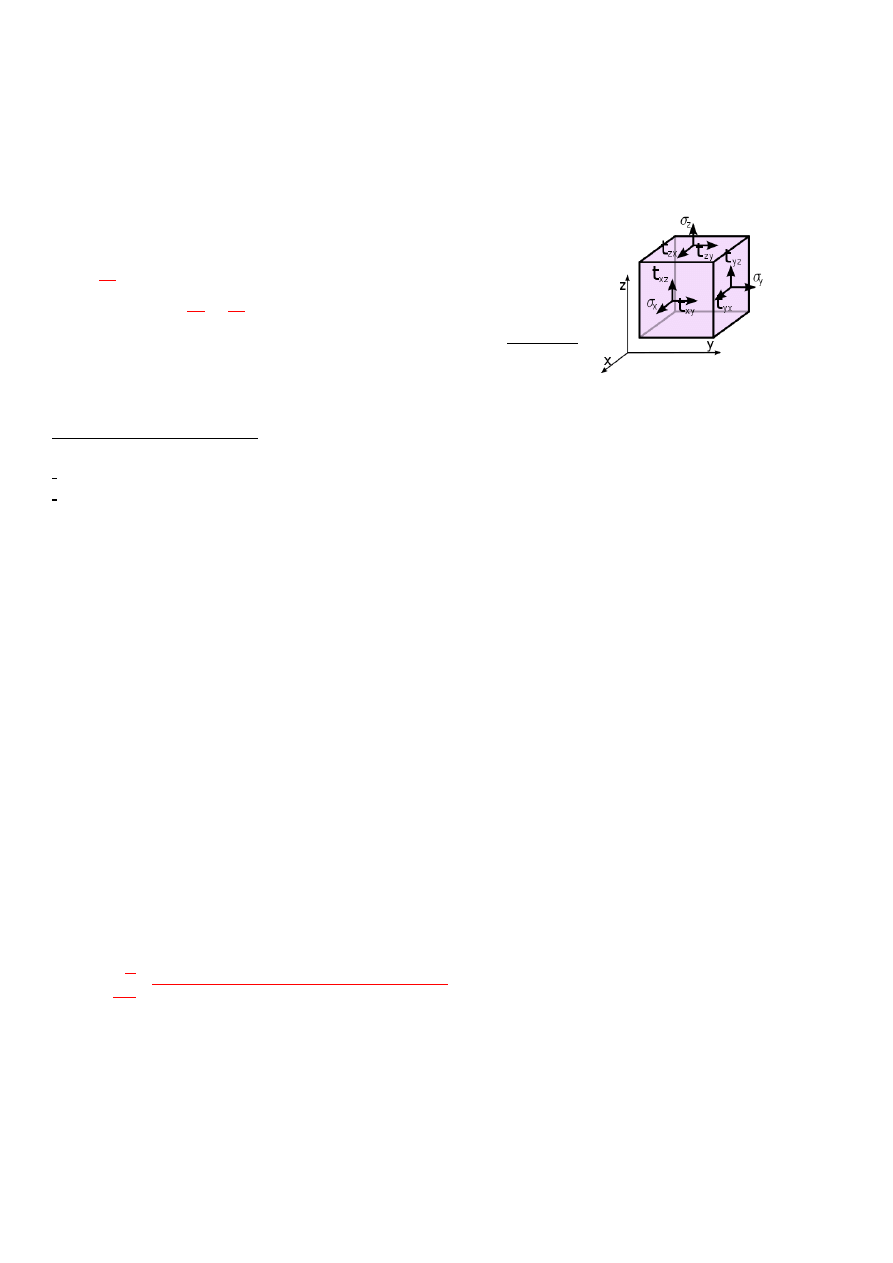

składowe stanu naprężenia – w punkcie B płaszczyzny w ogólnum przypadku xyz w układzie współrzędnym na

ścianach prostopadłościanu występują:

-naprężenia normalne

-naprężenia styczne, które leża na tych płaszczyznach

Relacje pomiędzy naprężeniami normalnymi sigma i stycznymi (T) zależą od ustawienia kierunków układu xyz.

Zawsze jednak można znaleźć takie kierunki układu, że naprężenia styczne znikną (T=0) , a pozostaną tylko

naprężenia normalne i osiągną wówczas wartości max. Takie kierunki nazywamy głównymi i oznaczmy 1,2,3.

Wzdłuż kierunków głównych metal doznaje największych odkształceń plastycznych

(RYS)

–

Pod wpływem naprężeń

materiał może przejść w stan plastyczny lub pozostać w stanie odkształceń

sprężystyh. O rodzaju odkształcenia decyduje:

–

wartości naprężeń głównych

–

różnice między tymi naprężeniami

–

jeśli

(będzie to stan hydrostatyczny) to materiał nigdy nie przejdzie w stan plastyczny, z tym że

przy naprężeniach rozciągających nastąpi utrata spójności materiału (rozerwie się).

–

Aby materiał się uplastycznił to pomiędzy

muszą wystąpić dostatecznie duże różnice. Jeżeli

wystąpią różnice to na płaszczyznach nachylonych pod kątem 45* wystąpią naprężenia o wartościach maksymalnych

T (tau)

(RYS)

–

Warunki plastyczności w zależności od przyjętej hipotezy:

1.

wg hipotezy Hubera- Misesa

naprężenie uplastyczniające, wyznaczone dla konkretnego materiału, doświadczalnie- zazwyczaj na maszynie

wytrzymałościowej. Ta metoda jest dokładniejsza

2.

wg hipotezy Treski

(różnicę w wynikach obu hipotez mogą wynosić max 15%)

Jeżeli

to materiał się uplastycznił

–

metody wyznaczania naprężeń uplastyczniających

–

wyznaczamy zazwyczaj z krzywej umocnienia. Krzywe te przedstawiają zależność pomiędzy wartością

naprężenia i wartością odkształcenia.

Krzywa umocnienia:

lub

→ dokładniejszy wzór

C- stała

- wartość naprężenia wstępnego

–

krzywe umocnienia wyznaczamy w następujących próbach:

–

dla materiałów w postaci prętów stosujemy próbę spęczania

–

dla blach – próbę rozciągania

–

dla rur- próbę skręcania

krzywe umocnienia wyznaczamy w próbach przy zachowaniu jednego stanu odkształcenia.

(RYS)

–

stan odkształcenia – podobnie jak naprężenia, tak i odkształcenia wyznaczamy wzdłuż kierunków głównych.

Należy pamiętać, że tylko w ciałach izotropowych kierunki naprężeń i odkształceń pokrywają się,

Miary odkształcenia:

,

,

–

Zasada stałej objętości- przyjmując, ze odętość materiału nie ulega zmianie podczas odkształcenia

plastycznego, możemy zapisać że:

→

(nie dotyczy odkształceń względnych)

–

odkształcenie zastępcze:

jest to słuszne, gdy odkształcenia w 3 kierunkach zmieniają się proporcjonalnie podczas całego procesu odkształcania.

W praktyce używane są jeszcze inne odkształceniach

–

wzdłużne względne

–

wzdłużne całkowite

–

praca odkształcenia plastycznego

–

krzywa umocnienia:

pole pod krzywą wyraża pracę potrzebną do odkształcenia jednej jednostki objętości.

(RYS)

–

prawo płynięcia plastycznego

–

anizotropia właściwości plastycznych

wyroby kształtowane obróbką plastyczną zwłaszcza na zimno mają ukierunkowaną strukturę i tym samym

właściwości. Jest to szczególnie widoczne przy kształtowaniu blach; powstają ucha a ich wysokość zależy od

współczynnika anizotropii.

–

Mechanizm odkształceń plastycznych

Metale i ich stopy odkształcają się przez:

1.

poślizg (jedna warstwa atomów ślizga się po drugiej)

2.

bliźniakowanie (lekkie zdeformowanie; zjawisko obrotu jednej części kryształu względem drugiej)

3.

oba mechanizmy łącznie

Atomy przemieszczają się pod wpływem naprężeń stycznych.

–

Odkształcenie ciała polikrystalicznego

Jako pierwsze uplastyczniają się ziarna z kierunkiem zgodnym kierunkom głównym a inne obrócą się do kierunki

głównego

OBRÓBKA PLASTYCZNA

operację dzielenia, kształtowania i łączenia plastycznego ciała, a także zamierzonej zmiany właściwości możemy

realizować na zimno, ciepło i gorąco.

1.

na zimno

- materiału wyjściowego nie podgrzewamy

- w trakcie kształtowania materiał nie osiąga temperatury rekrystalizacji

- wyroby są dokładne, powierzchnia gładka

-ciepło generuje się wskutek odkształcenia plastycznego

- by utwardzić materiał tłoczymy go na zimno

-minusem jest to, że wymagane są maszyny o dużych siłach

- metale i stopy kształtowane na zimno ulegają zniekształceniu. Zmniejsza się wytrzymałość materiału, zmieniają się

właściwości mechaniczne

2.

na ciepło

–

podgrzewamy materiał do temperatury, w której następuje obniżenie oporu plastycznego

–

podczas odkształcania materiał osiąga lub nie osiąga temperatury rekrystalizacji

–

materiał kształtowany na ciepło może mieć obszary zrekrystalizowane lub umocniony zgniot

Zalety obróbki na ciepło:

–

gładkość powierzchni, materiał jest nieznacznie utleniony (w tej temperaturze smary zachowują zdolność do

rozdzielania kształtowanego materiału od narzędzia)

–

tolerancja wymiarowa wyrobów (zbliżona do kształtowania na zimno )

Wady:

–

koszt związany z koniecznością pełnej mechanizacji i automatyzacji produkcji

–

wymaga dużej staranności

1.

Na gorąco

–

podgrzewamy materiał powyżej temperatury rekrystalizacji (1100-1200C).

–

temperatura nie może się obniżyć

- ze względu na wysoką temperaturę nagrzanie (np. dla stali 1000-1100C) posiadają grubą warstwę tlenków, która

zużywa ściernie powierzchnię narzędzi (matryce do kucia wytrzymują ok 2-3 tys odkuwek)

–

materiały są miękkie, ziarna mogą być większe

–

wyroby są chropowate, tolerancja wymiarowa dochodzi nawet do milimetrów

–

siła kształtowania na gorąco jest ok 10-krotnie, mniejsza aniżeli na zimno

–

Kryteria wyboru obróbki plastycznej

–

wymagania klienta

–

metale i ich stopy, których nie można kształtować na zimno- ze względu na wysoki opr plastyczny

wywołałyby zniszczenie narzędzi

–

ze względu na plastyczność konieczne jest kształtowanie na gorąco gdzie obniża się kilkukrotnie nacisk

materiału.

Zalety obróbki plastycznej

•

Oszczędność materiału - wyroby otrzymywane metodami obróbki plastycznej są wytwarzane masowo.

Pozwala to na ograniczenie kosztów jednostkowych i takie dostosowanie linii produkcyjnej aby cena

wytwarzania elementów była jak najniższa. Wysoki spadek kosztów produkcji spowodowany jest

automatyzacją procesu produkcyjnego.

•

Stosunkowo niskie koszty jednostkowe - w przypadku walcowania gwintów jak również elementów

uzębionych takich (koła zębate, wielokarby), zauważa się poprawę własności mechanicznych w porównaniu z

obróbka skrawania oraz poprawia się gładkości elementów.

•

Polepszenie własności fizykalnych i mechanicznych przerobionego materiału. Przeróbka plastyczna

zachowuje ciągłość włókien, co zapewnia lepsze własności mechaniczne gotowego wyrobu.

•

Możliwość nadawania skomplikowanych kształtów, które w innych technologiach są trudne bądź

niemożliwe do osiągnięcia.

Wadą obróbki plastycznej wysoki koszt narzędzi.

–

Procesy technologiczne. Obróbka plastyczna zajmuje się kształtowaniem w następujących operacjach:

–

kształtowanie wyrobów z blach

–

cięcie plastyczne

–

gięcie

–

tłoczenie

–

kształtowanie obrzeży otworów i rur, wyoblanie (wyoblarka- drykier), zgniatanie obrotowe

–

kształtowanie brył- obróbka objętościowa

–

walcowanie

–

kucie

–

wyciskanie

–

przepychanie (przez oczko np. rur)

–

ciągnienie

–

wyciąganie (wytłoczka na stempel itd.)

–

łączenie plastyczne

–

cięcie plastyczne -odbywać się może dwoma lub jednym ostrzem.

Metal działa tak długo jak gęstość dyslokacji pozwoli na odkształcenie plastyczne, po przekroczeniu której materiał

pęka. Aby uniemożliwić pękanie materiały należy wyeliminować naprężenia rozciągające.

–

NOŻYCE GILOTYNOWE (dwuostrzowe) – pochylone noże, cięcie pod kątem,

mniejsza potrzebna siła do cięcia, mniejszy hałas w chwili pęknięcia materiału

wady: w wyrobach o małej szerokości np. 2-20g występują takie wady jak: skręcenia, sierpowatości i wygięcia.

Gdy tniemy równolegle potrzebna jest większa siła, większy skok, większy hałas

–

wykrawanie – stosujemy stempel

Wyszukiwarka

Podobne podstrony:

Instrukcje ZiP id 217613 Nieznany

Miary przecietne ZIP 2 id 29838 Nieznany

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

więcej podobnych podstron