Materiały

kompozytowe o

osnowie

polimerowej

Podstawowe wiadomości

Kompozyt jest to materiał utworzony, z co

najmniej dwóch faz o różnych

właściwościach, nierozpuszczających się w

sobie, w taki sposób, że uzyskuje się

właściwości lepsze i (lub) właściwości

nowe w stosunku do komponentów

użytych osobno.

Materiały kompozytowe o osnowie

polimerowej, jak sama nazwa wskazuje to

kompozyty, których osnowę stanowią

polimery. Wzmacniane są włóknami

szklanymi, węglowymi lub organicznymi.

Stosuje się je głównie w postaci siatki lub

tkanin utkanych w włókien prostych lub

skręconych o rozłożeniu uporządkowanym,

lub krzyżującym.

Osnowa – ciągły składnik materiału

kompozytowego, który występuje w większej

ilości. W osnowie mieszczą się włókna

wzmacniające. Materiały kompozytowe

dzielimy ze względu na materiał osnowy.

Zadaniem osnowy jest:

• spajanie włókien wzmacniających

• przeniesienie obciążeń na włókna

• nadanie ogólnego kształtu

Rodzaje osnowy polimerowej:

• żywice termoutwardzalne

• żywice chemoutwardzalne

• tworzywa termoplastyczne

Polimery

Polimery to materiały organiczne złożone

ze związków węgla. Tworzone są przez

węgiel, wodór i inne pierwiastki

niemetaliczne tj.:

N, O, F, Si. Polimery powstają w wyniku

poddania syntezie chemicznej wielu

powtarzalnych jednostek strukturalnych

zwanych monomerami. W skład polimerów

wchodzą również dodatki barwników lub

pigmentów, katalizatorów, napełniaczy,

zmiękczaczy, antyutleniaczy i innych.

Polimery charakteryzują się:

• małą gęstością,

• izolacyjnymi własnościami cieplnymi i

elektrycznymi,

• lekkością i odpornością na korozję,

• ciągliwością,

• giętkością i odkształcalnością.

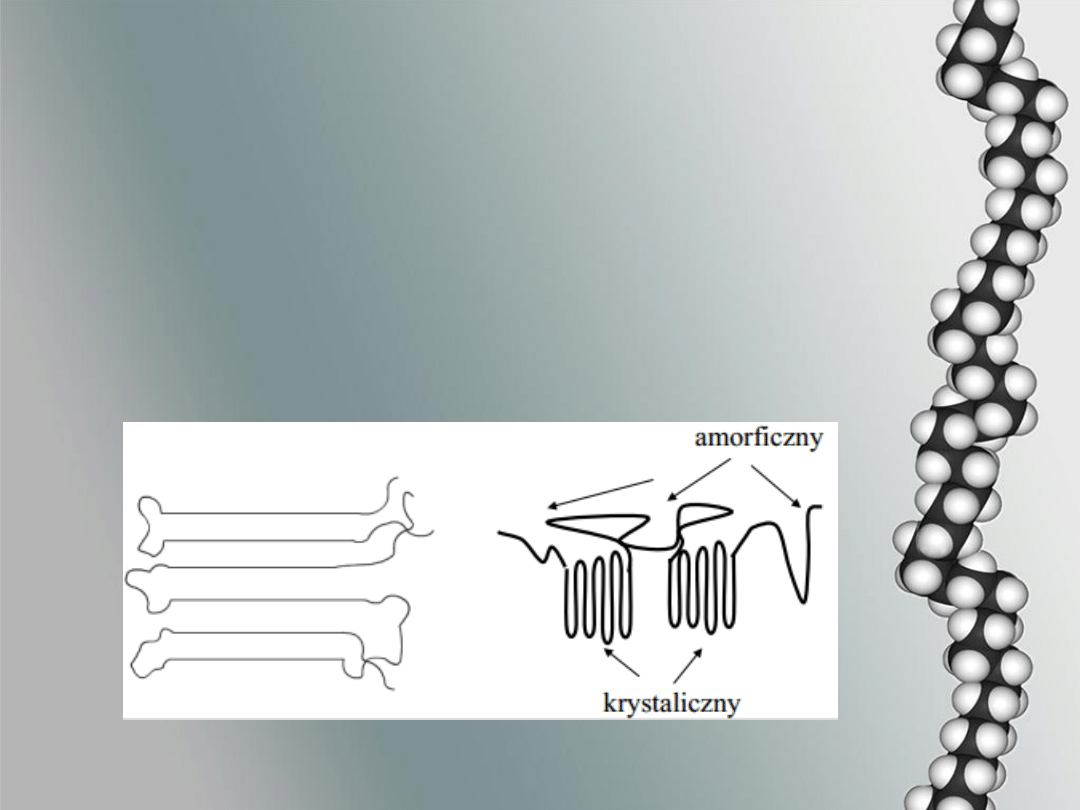

Struktura polimerów

Struktura polimerów jest najczęściej

amorficzna, ale mogą występować także

części krystaliczne.

Nigdy jednak struktura polimerów nie

jest w 100% uporządkowana. Istnieją w

polimerze obszary o grubości 10nm

uporządkowane,

na

przemian

z

nieuporządkowanymi.

Materiały osnowy

W kompozytach polimerowych jako

osnowę wykorzystuje się:

• duroplasty – czyli polimery

termoutwardzalne np.: fenoplasty,

aminoplasty oraz polimery

chemoutwardzalne np.: polimery

epoksydowe, poliestrowe i silikonowe,

• termoplasty - poliamidy, polipropylen,

poliestry termoplastyczne i poliwęglany.

Polimery

termoutwardzalne

Kompozyty termoutwardzalne swoje

rozpowszechnienie zawdzięczają między

innymi łatwości formowania wyrobów.

Płynna postać żywicy ułatwia skutecznie

zapełnianie przestrzeni pomiędzy

włóknami w temperaturze otoczenia. Ich

atutem jest w wielu przypadkach

sztywność, ponieważ podwyższa

wytrzymałość kompozytów na ściskanie.

Wadą żywic termoutwardzalnych jest

nasiąkliwość wodą, słaba odporność na

uderzenie i małe wydłużenie.

Polimery

chemoutwardzalne

Kompozyty o osnowie żywic

chemoutwardzalnych określa się jako

laminaty epoksydowe lub poliestrowe,

zależnie od rodzaju osnowy. Wytwarza

się je metodami ręcznymi i

maszynowymi. Główną postacią

zbrojenia są tu maty lub tkaniny.

Polimery termoplastyczne

Z grupy tworzyw termoplastycznych stosowanych

do produkcji kompozytów wykorzystuje się przede

wszystkim poliamidy, do których wprowadza się 20

lub 30% włókna szklanego. Wprowadzenie

zbrojenia do termoplastów ma przede wszystkim

podwyższyć ich właściwości wytrzymałościowe.

Termoplasty niezbrojone wykazują stosunkowo

niskie właściwości mechaniczne. Wprowadzenie do

nich zbrojenia w postaci włókna krótkiego lub

cząsteczek ceramicznych pozwala podwyższyć ich

wytrzymałość, twardość i odporność na ścieranie.

Pogarszają się jednak inne właściwości takie jak

przewodność elektryczna.

Materiały wzmocnienia

Podstawą produkcji nowoczesnych

kompozytów na osnowie polimerowej

są włókna ceramiczne. Włókna te

wytwarza się w postaci włókien ciągłych

metodą wyciągania z fazy ciekłej, a

następnie przerabia metodami tkackimi

lub innymi w wygodną postać do

stosowania w technologiach produkcji

kompozytów.

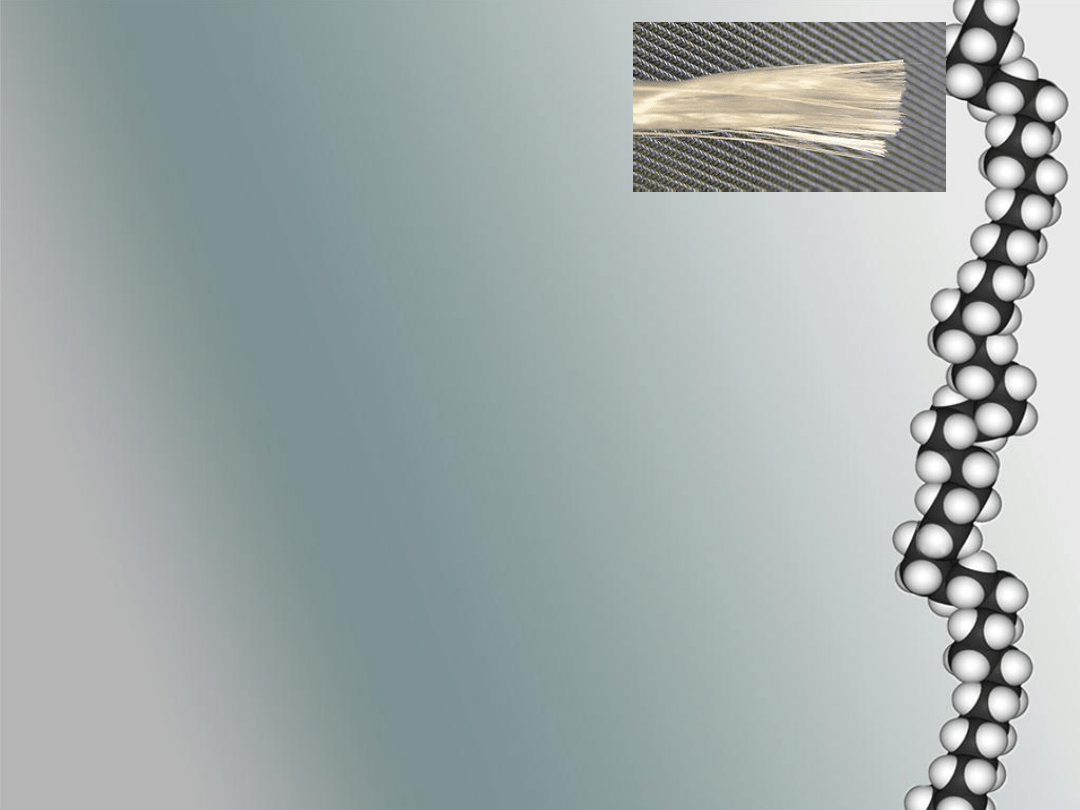

Włókno szklane

• Podstawowym surowcem do produkcji ciągłych

włókien szklanych jest najczęściej specjalne,

bezalkaliczne, glinowo-krzemowe szkło typu E.

Szkło to zawiera mniej niż 1% alkaliów w postaci

związanych tlenków sodu i potasu. Do

najważniejszych właściwości włókien szklanych

należą:

• duża wytrzymałość na zerwanie przy niskiej

gęstości,

• duża odporność cieplna,

• mała hiroskopijność,

• dobre właściwości dielektryczne,

• dobre połączenie z polimerami.

Włókno węglowe

Włókna węglowe otrzymuje się przez pirolizę

związków organicznych, którymi najczęściej

są: włókno poliakrylonitylowe PAN czy

syntetyczne włókno celulozowe. W zależności

od prędkości nagrzewania, czasu i

temperatury karbonizacji uzyskuje się włókna

węglowe o różnych właściwościach. Włókna

te wykazują minimalną, czasami ujemną

rozszerzalność cieplną i są stosowane przede

wszystkim do otrzymywania kompozytów o

dużej wytrzymałości i sztywności oraz dużej

odporności chemicznej i cieplnej.

Włókna organiczne

Często na zbrojenie kompozytów

polimerowych wykorzystywane są włókna

organiczne. Obecnie produkowane są dwa typy

włókien poliaramidowych: włókna typu nomex

i włókna kevlar. Włókna nomexowe stosuje się

do celów filtracyjnych, elektroizolacyjnych i

izolacji cieplnej. Włókna kevlarowe stosuje się

jako materiały wzmacniające tworzywa

sztuczne. Produkuje się je w postaci

rovingowej, tkanin i mat, często również w

połączeniu z innymi typami włókien jako tzw.

tkaniny hybrydowe.

Sposoby wytwarzania

kompozytów polimerowych

Warunkiem uzyskania zamierzonych

właściwości kompozytu polimerowego

jest odpowiednie powiązanie ze sobą,

za pomocą spoiwa i zbrojenia w

procesie produkcji. Wyróżniamy

technologie od całkowicie zależnych od

czynnika ludzkiego (ręcznych) aż do

prawie zupełnie niezależnych

(zautomatyzowanych).

Metoda kontaktowa

Metoda ta jest wykorzystywana do

produkcji wyrobów jednostkowych o

prostych, nieskomplikowanych

kształtach. Jej zaletą jest to, że nie

wymaga stosowania zbyt

skomplikowanych form i

oprzyrządowania. Do wad tej metody

zaliczyć można dużą pracochłonność i

materiałochłonność. Nie nadaje się ona

do produkcji masowej.

Nadkole samochodu zrobione metodą kontaktową.

Metoda natryskowa

Odmianą metody kontaktowej jest metoda

natrysku. W metodzie tej nie stosuje się

włókien wzmacniających w postaci mat i

tkanin, lecz włókno ciągłe (najczęściej

w postaci tzw. rovingu szklanego), które za

pomocą specjalnych urządzeń jest cięte i

równocześnie z kompozycją żywicy -

natryskiwane na formę, tworząc na niej

rodzaj luźnego kożucha. Po jego dociśnięciu

do formy, podobnie jak w klasycznej

metodzie kontaktowej za pomocą pędzli i

wałków, powstaje skorupa wyrobu.

Natrysk warstwy kompozytu na formę

Prasowanie

Rozróżnia się trzy podstawowe warianty

technologii prasowania: prasowanie

tłoczne, prasowanie przetłoczne i

prasowanie płytowe. Produktem procesu

prasowania tłocznego i przetłocznego są

wypraski, natomiast płytowego – płyty

lub wstęgi, często nazywane laminatami

fenolowymi. Podstawowymi

parametrami procesu formowania przez

prasowanie są: ciśnienie, temperatura i

czas prasowania.

Prasowanie tłoczne

W technologii prasowania tłocznego

tłoczywo wprowadza się do ogrzanej

formy w odpowiedniej ilości i zamyka

formę. Tłoczywo w formie ogrzewa się i

przechodzi w stan plastyczny. Pod

wpływem działającego ciśnienia jest

ściskane i zagęszczane w formie, a pod

wpływem ciepła utwardza się.

Prasowanie przetłoczne

Proces prasowania przetłocznego

polega na uplastycznieniu tłoczywa w

oddzielnej komorze, a następnie

przetłoczeniu do gniazda formującego.

Tłoczywo równomiernie wypełnia formę

i utwardza się. Zaletą tego prasowania

jest wytwarzanie wyrobów

jednorodnych w całym przekroju,

znacznie szybciej niż podczas

prasowania tłocznego.

Prasowanie płytowe

Prasowanie płytowe realizowane jest

pomiędzy ogrzewanymi płytami.

Polega na uplastycznieniu żywicy

naniesionej na zbrojenie w postaci

arkuszy tkanin, papieru lub mat

między płytami prasowalniczymi.

Produktem procesu są laminaty

płytowe.

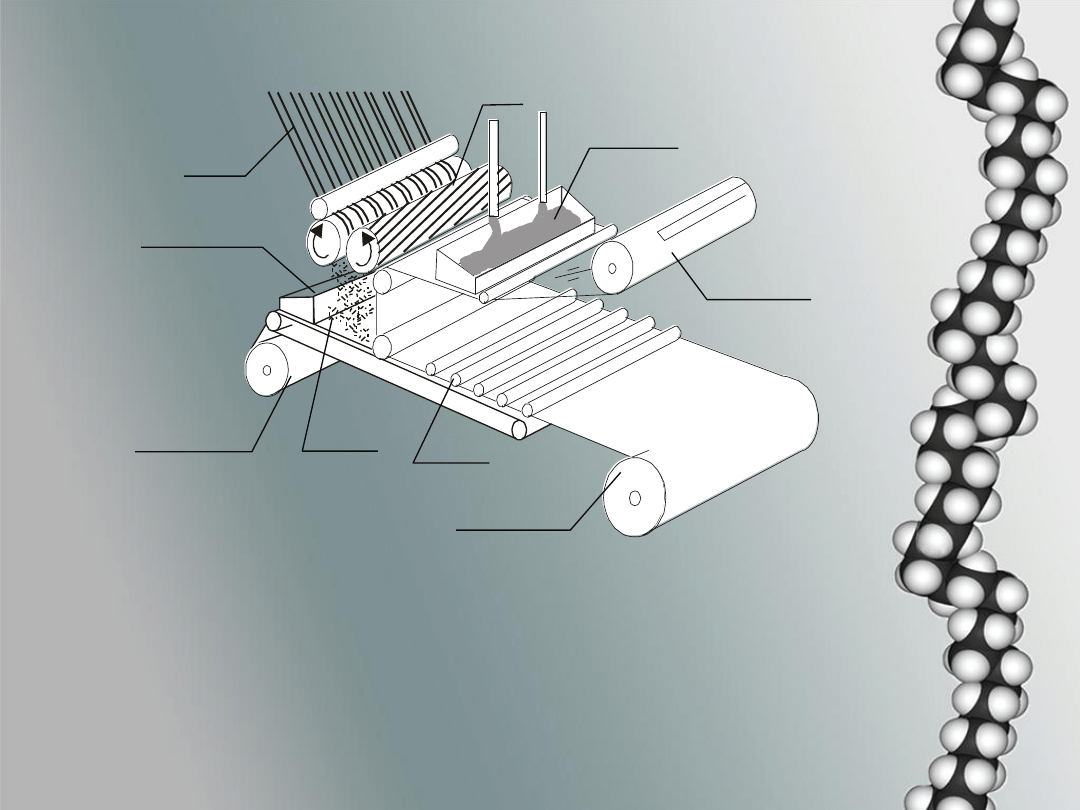

Metoda SMC

W metodzie SMC (ang. Sheet Moulding

Compounds) włókna w postaci rovingu cięte

są przez nóż obrotowy na odcinki o długości

od 12 do 50 mm i podawane pomiędzy dwie

folie, na których rozprowadzana jest cienka

warstwa mieszaniny żywicy ze środkami

pomocniczymi. Mieszanina ta ma dużą

lepkość, dzięki czemu nie spływa z folii.

Następnie całość przepuszczona jest przez

układ wałków powodujących sprasowanie

produktu, który w postaci pasma nawijany

jest na rolki lub składany w sterty.

Schemat procesu SMC

Roving

Nóż

Pasta żywicy

z dodatkami

Pasta żywicy

z dodatkami

Folia

termoplastyczna

Folia

termoplastyczna

Rolka

odbierająca

Wałki

Cięte

włókna

Metoda BMC

BMC (ang. Bulk Moulding Compounds) jest

kompozytem składającym się w głównej mierze z

polimeru, włókien ciętych, napełniaczy

proszkowych i substancji dodatkowych. W procesie

BMC wszystkie składniki mieszane są razem. Tak

ujednorodnioną mieszanką przechowuje się

(sezonuje) siedem dni. Po tym czasie mieszankę

wykorzystuję się w procesie wtrysku. Jest ona

rozgrzewana w głowicy wtryskarki i wtryskiwana do

gorącej formy. Lepkość mieszaniny BMC jest

niewielka, dlatego z łatwością wypełnia ona

wszystkie miejsca formy, nawet gdy wykonywane

wyroby mają skomplikowane kształty.

Zalety materiałów

kompozytowych w osnowie

polimerów:

• łatwość w formowaniu

• możliwość kształtowania w temperaturze pokojowej

• wysoka odporność chemiczna

• dobre właściwości izolacyjne

• możliwość klejenia

• przenikalność dla fal elektrycznych

• przeźroczystość dla światła widzialnego

• możliwość produkcji jednostkowej

Wady materiałów

kompozytowych w osnowie

polimerów:

• słaba odporność na zużycie i mniejsza

twardość w stosunku do metali i ceramiki

• mała odporność na wysokie

temperatury

• łatwość uszkodzenia powierzchni

• niska wytrzymałość zmęczeniowa

• długi czas rozkładu

Zastosowanie kompozytów

o osnowie polimerowej

Ze względu na wysoki współczynnik

wytrzymałości właściwej, kompozyty o osnowie

polimerowej znalazły zastosowanie w wielu

dziedzinach, m.in.:

• aeronautyce

• przemyśle kosmicznym

• przemyśle motoryzacyjnym

• okrętownictwie

• budownictwie

• jako elementy maszyn

• w akcesoriach sportowych

W przemyśle lotniczym kompozyty

polimerowe znalazły zastosowanie w

śmigłowcach, płatowcach, szybowcach i

różnych maszynach wojskowych.

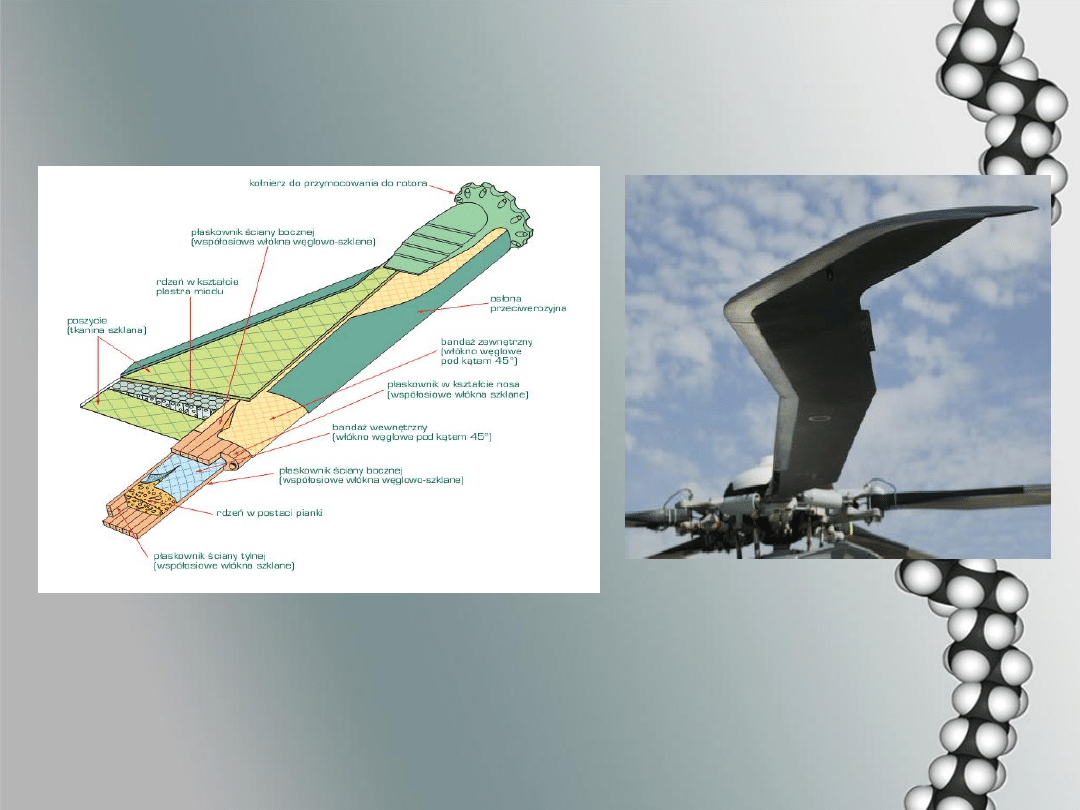

Polimerowe kompozyty w śmigłowcach i

płatowcach zastosowane są w łopatach

wirnika głównego i pomocniczego, jako

elementy kadłuba i poszycia oraz

wyposażenia.

Przemysł lotniczy

Łopata wirnika śmigłowca

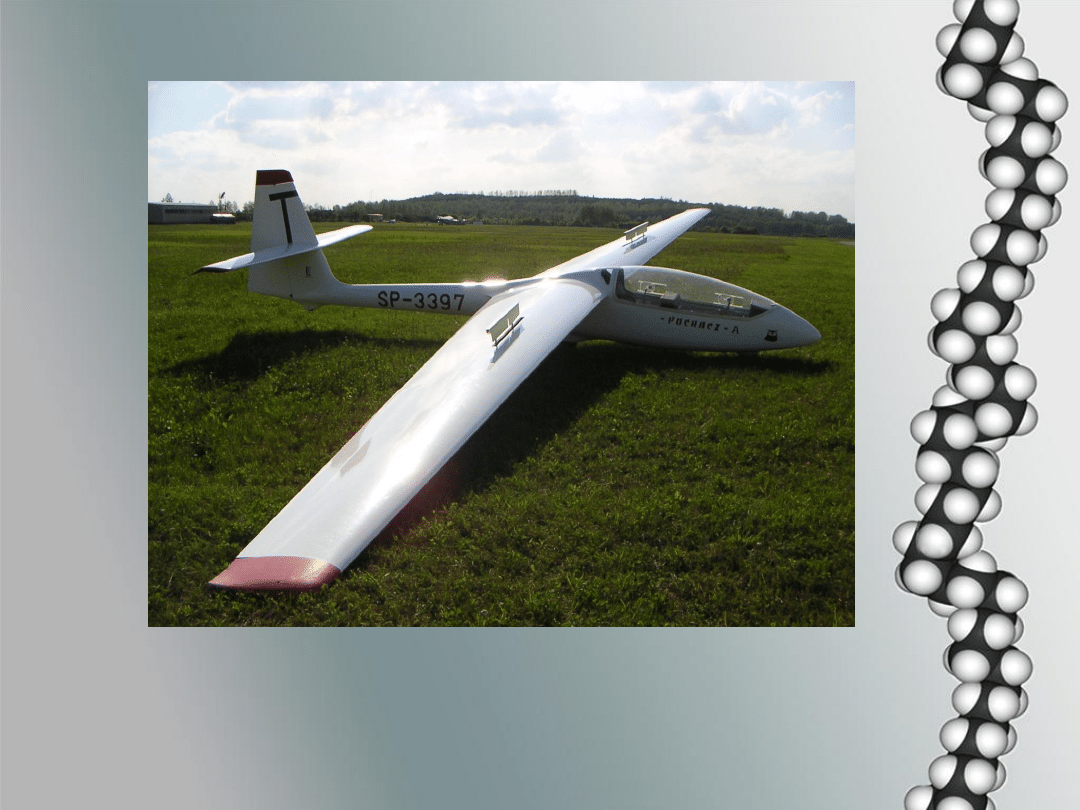

Kadłuby szybowców w całości są wykonane z kompozytu

polimerowego, a dokładnie z włókna szklanego w osnowie żywicy

epoksydowej.

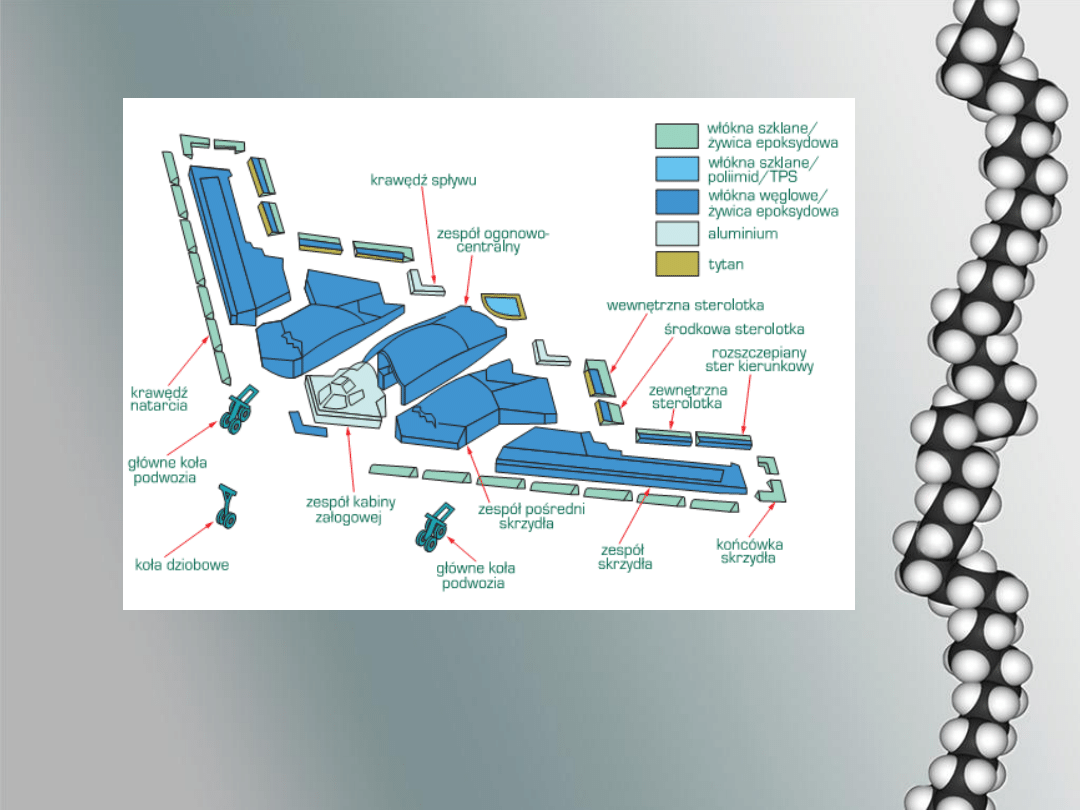

Bombowiec wojskowy B-2 „Stealth”

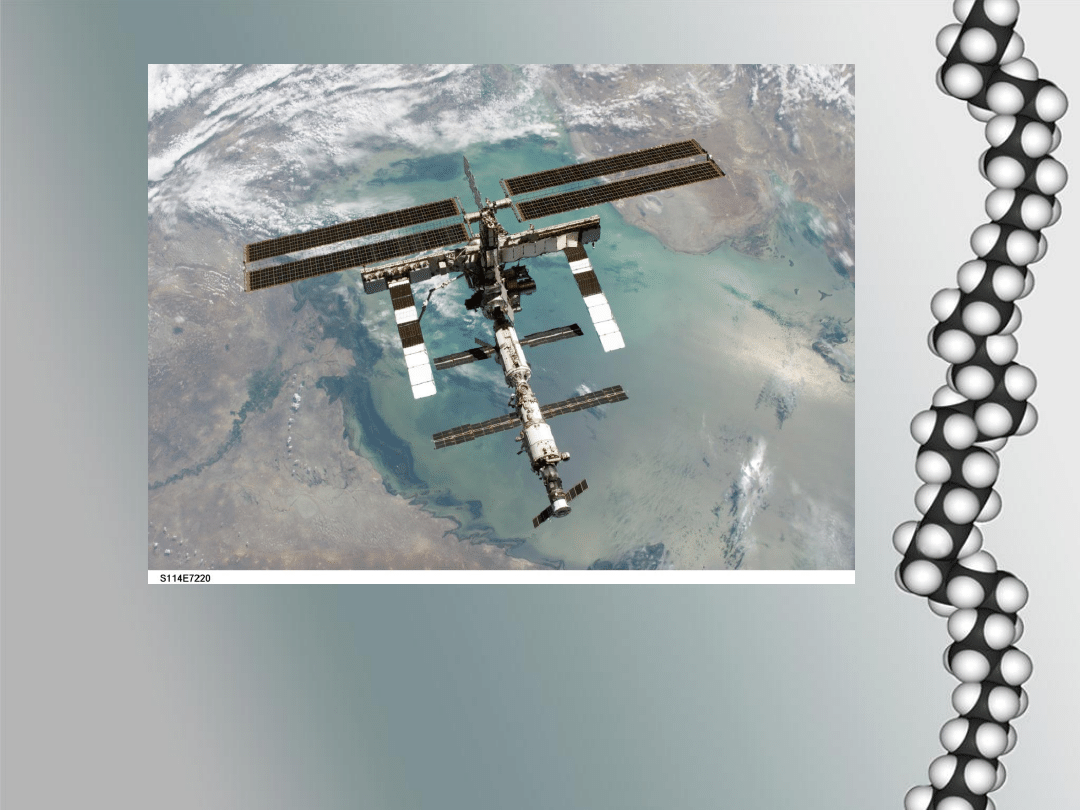

W technice kosmicznej kompozyty polimerowe znalazły

zastosowanie na płyty baterii słonecznych, anteny satelitów,

zbiorniki ciśnieniowe.

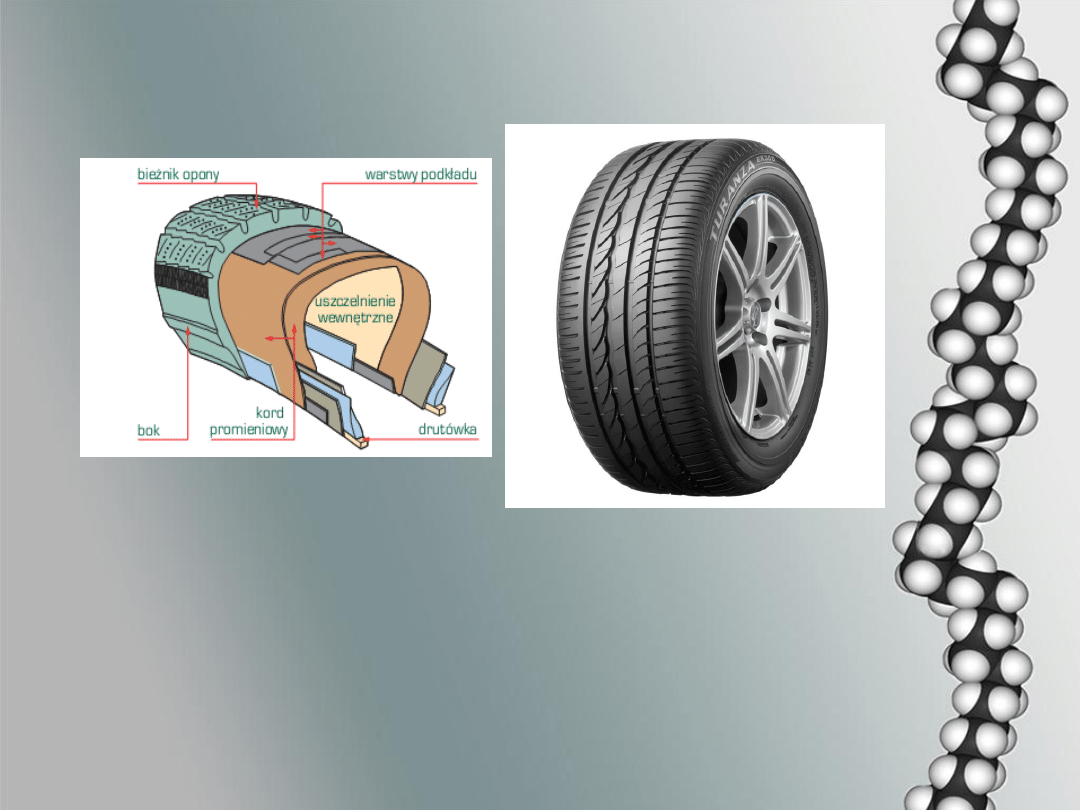

W przemyśle motoryzacyjnym

kompozyty polimerowe znalazły

zastosowanie głównie jako opony oraz

elementy karoserii samochodowej.

Karoserie obu samochodów

zostały wykonane z

kompozytów polimerowych.

W budownictwie kompozyty polimerowe znalazły

zastosowanie jako powłoki powierzchni

betonowych, zabezpieczając je na przykład przez

substancjami chemicznymi. Przykładowym

zastosowaniem są: tamy zabezpieczające, zbiorniki

wodne, rynny, przelewy spływowe, tereny

załadunku, składowania i przeładunku chemikaliów.

Domowym zastosowaniem tych kompozytów są

popularne laminaty podłogowe.

Jako elementy maszyn, kompozyty w osnowie polimerowej

najczęściej stosowane są jako łożyska ślizgowe.

Sport

W sporcie kompozyty polimerowe znajdują

zastosowanie w wielu miejscach, m.in. jako:

-kadłuby łodzi i kajaków

- sprzęt narciarski

- akcesoria sportów siłowych i fitness

Bibliografia

• Śleziona J. „Podstawy technologii kompozytów”,

Wydawnictwo Politechniki Śląskiej, Gliwice 1998

• Dobrzański L.A.: Podstawy nauki o materiałach i

metaloznawstwo. Materiały inżynierskie z

podstawami projektowania materiałowego, WNT,

Warszawa, 2002

• Hyla J. „Wybrane zagadnienia z inżynierii

materiałów kompozytowych”, WNT, Warszawa 1996

• Wilczyński A.P. „Polimerowe kompozyty włókniste”,

WNT, Warszawa 1996

Autorzy:

Kostyra Paweł

Jokiel Patryk

Hura Tomasz

Herl Mateusz

MiBM, sem II, gr. 4

Dziękujemy za

uwagę

Wyszukiwarka

Podobne podstrony:

Materiały kompozytowe o osnowie polimerowej zagadnienia

frydman,materiałoznawstwo, Kompozyty o osnowie polimerowej i metalowej

Materiały kompozytowe o osnowie metalowej

Materiały kompozytowe o osnowie metalowej

OPRACOWANIE Materiały Kompozytowe w Osnowie Metalowej

OPRACOWANIE Materiały Kompozytowe w Osnowie?ramicznej

Materiały kompozytowe w osnowie metalowej

Materia y konstrukcyjne tworzywa polimerowe i kompozyty stosowane Kopia

3 Właściwości mechaniczne materiału kompozytowego na bazie modyfikowanych zużytych opon i polimeru w

MK warstwowe.odpowiedzi, STUDIA, SEMESTR IV, Materiały kompozytowe

Kompozyty ceramika polimer id 2 Nieznany

NAUKA O MATERIAŁACH kompozyty

Materiały kompozytowe warstwowe

badanie w łaściwości materiałów kompozytowych

MATERIAŁY KOMPOZYTOWE

Material kompozytowy

Adhezja materiałów kompozytowych do zębiny, UMED Łódź, materiałoznawstwo, opracowania

Materiały Kompozytowe

więcej podobnych podstron