Strategia Lean Production/Lean Manufacturing

Just inTime production

– Lean Production

– Lean Manufacturing

– Odchudzona produkcja

– Produkcja bez strat

– Toyota Production System (TPS)

– Japo

ń

ski system zarz

ą

dzania produkcj

ą

– JIT production – produkcja dokładnie na czas

– Produkcja dokładnie na czas

– Produkcja bez zapasów

– System Kanban

– Ss

ą

cy system sterowania produkcj

ą

Pierwsza implementacja: Toyota Motor Company, Mr Taiichi Ohno, lata 60-te

Istota strategii Lean Production/JIT

•

Lean Production – strategia i filozofia oparta na eliminacji strat i

marnotrawstwa z ła

ń

cucha dodawania warto

ś

ci poprzez redukcj

ę

i

eliminacj

ę

działa

ń

nie zwi

ą

zanych z dodawaniem warto

ś

ci.

Strategia

•

Lean Production/JIT – podej

ś

cie zmierzaj

ą

ca do kupowania,

produkowania i dostarczania tylko tego co i ile oraz na kiedy jest

potrzebne w wymaganej jako

ś

ci i miejscu w całym ła

ń

cuchu dostaw

obejmuj

ą

cym dostawców, przedsi

ę

biorstwo i klientów

Lean Production/JIT – podej

ś

cie dzi

ę

ki któremu przedsi

ę

biorstwo

produkuje wi

ę

cej przy mniejszym zu

ż

yciu zasobów (mniej materiałów,

mniej maszyn, mniej ludzi, ni

ż

sze koszty). Strategia maksymalizacji

produktywno

ś

ci.

Zasady produkcji Lean/JIT

(Robert W. Hall – Zero Inventory)

1.

Produkuj to, co klient – odbiorca chce

2.

Produkuj tyle, ile klient – odbiorca chce

3.

Produkuj natychmiast gdy pojawi si

ę

zapotrzebowanie

4.

Produkuj z idealn

ą

jako

ś

ci

ą

5.

Produkuj bez strat i nieefektywno

ś

ci

6.

Produkuj przy zaanga

ż

owaniu i rozwoju ludzi

Cele Lean Production

Usatysfakcjonowanie klienta odbiorcy poprzez wła

ś

ciwy wyrób, we

wła

ś

ciwej ilo

ś

ci, o wła

ś

ciwej jako

ś

ci, we wła

ś

ciwym miejscu, i

wła

ś

ciwym czasie

Cele szczegółowe:

– Zero zapasów

– Zero braków

– Zero awarii (zero nieterminowych dostaw)

– Zero czasów przestawie

ń

, przezbroje

ń

– Zero transportu

– Zero cykli produkcyjnych (czas dodawania warto

ś

ci = czas realizacji)

– Wielko

ść

partii produkcyjnej = 1

Zapasy s

ą

złem!

Zapasy s

ą

jak opium, im wi

ę

cej ich masz tym wi

ę

cej ich chcesz!

1.

Zapasy kosztuj

ą

–

Pieni

ą

dze zwi

ą

zane z powierzchni

ą

(magazynow

ą

, produkcyjn

ą

)

–

Pieni

ą

dze zwi

ą

zane z utrzymywaniem zapasów

–

Pieni

ą

dze zamro

ż

one w zapasach

2. Zapasy skrywaj

ą

problemy

–

Rozwi

ą

zuj

ą

c problemy eliminuje si

ę

powód utrzymywania zapasów

–

Uwolnione pieni

ą

dze mo

ż

na zainwestowa

ć

w dalsze rozwi

ą

zywanie

problemów

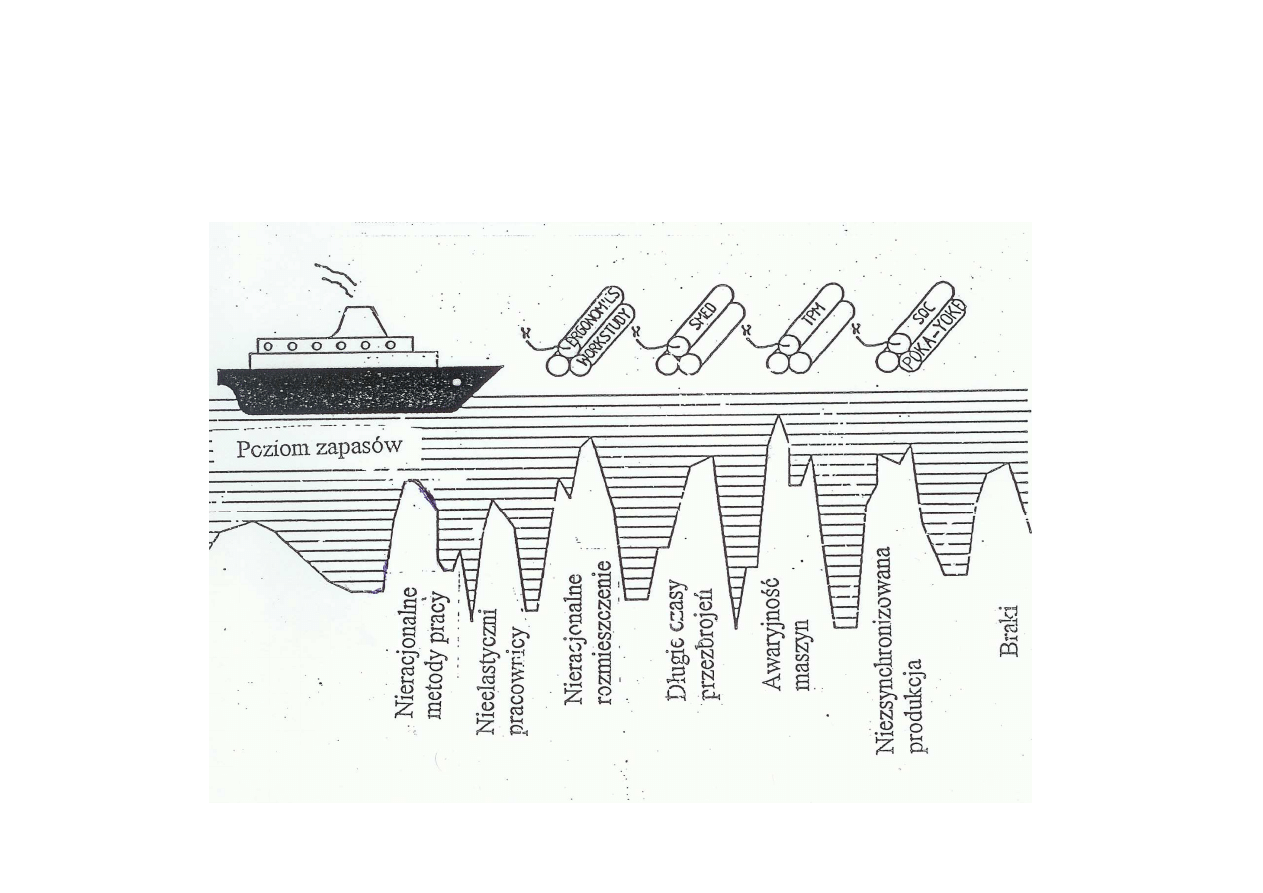

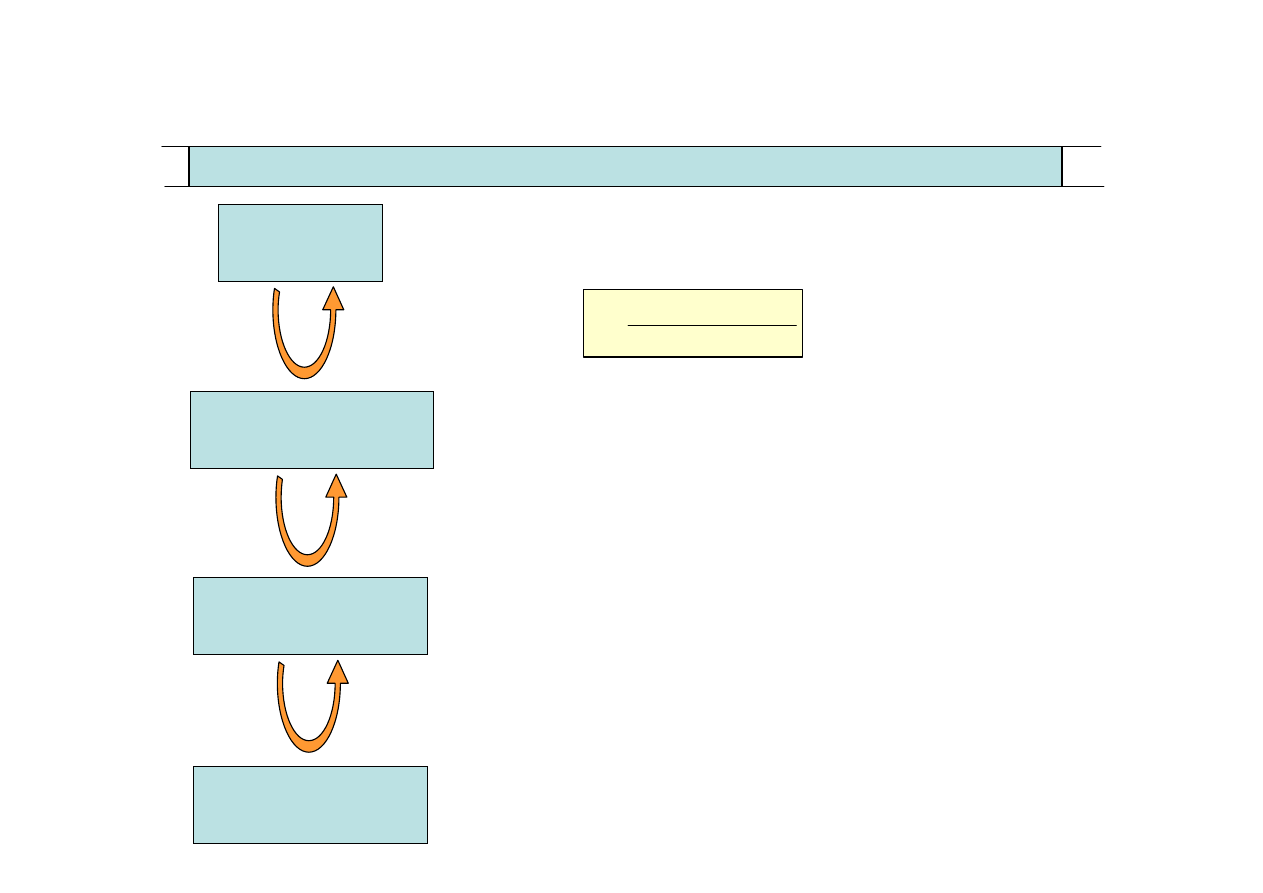

Lean i zapasy

Lean i zapasy

Stymulowanie rozwi

ą

zywania problemów w Lean

1. Obni

ż

enie poziomu zasobów (np. zapasów)

2. Identyfikacja problemów

3. Eliminacja przyczyn problemów

4. Poprawa wykorzystania zasobów (ludzie,

ś

rodki

pracy, kapitał, materiały, powierzchnia)

5. Powrót do punktu 1

Lean i zapasy

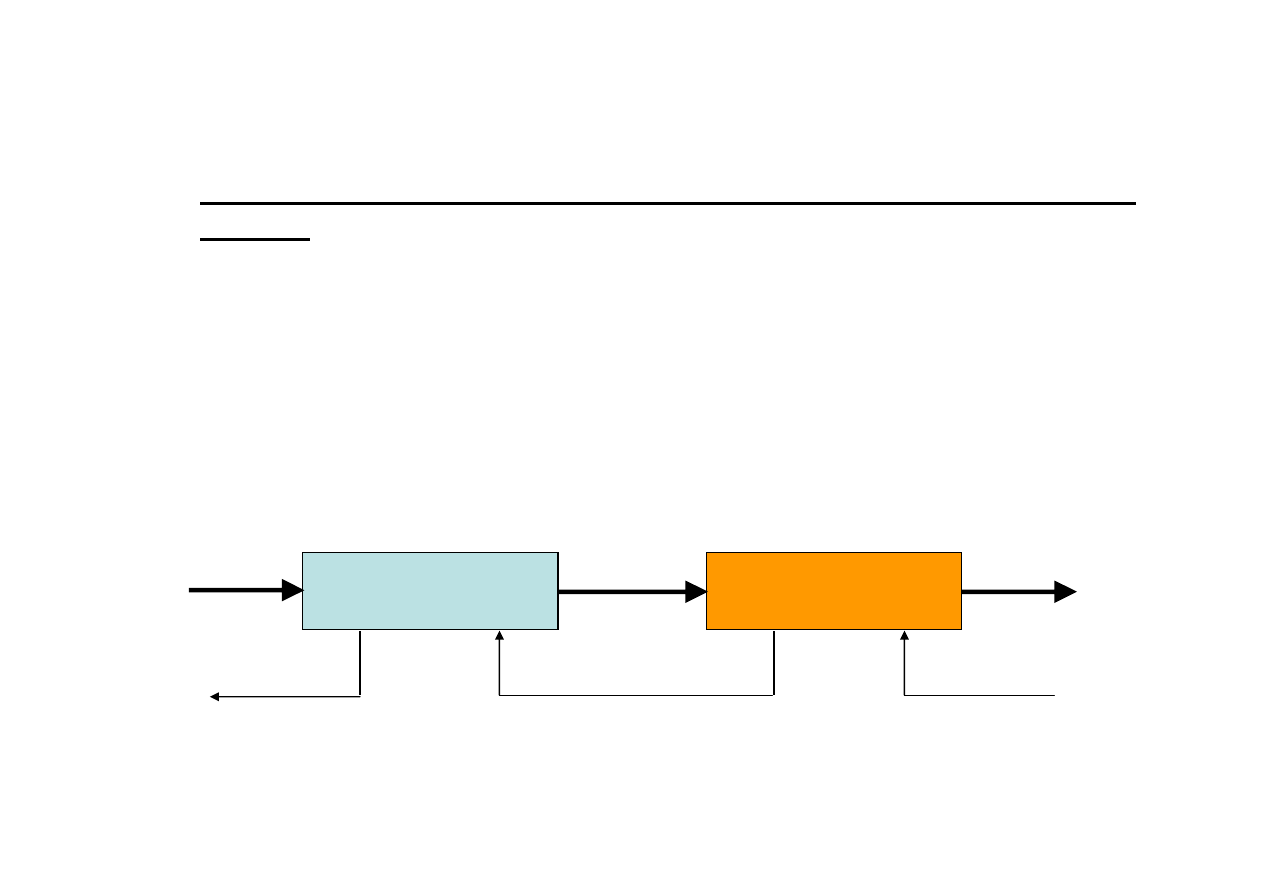

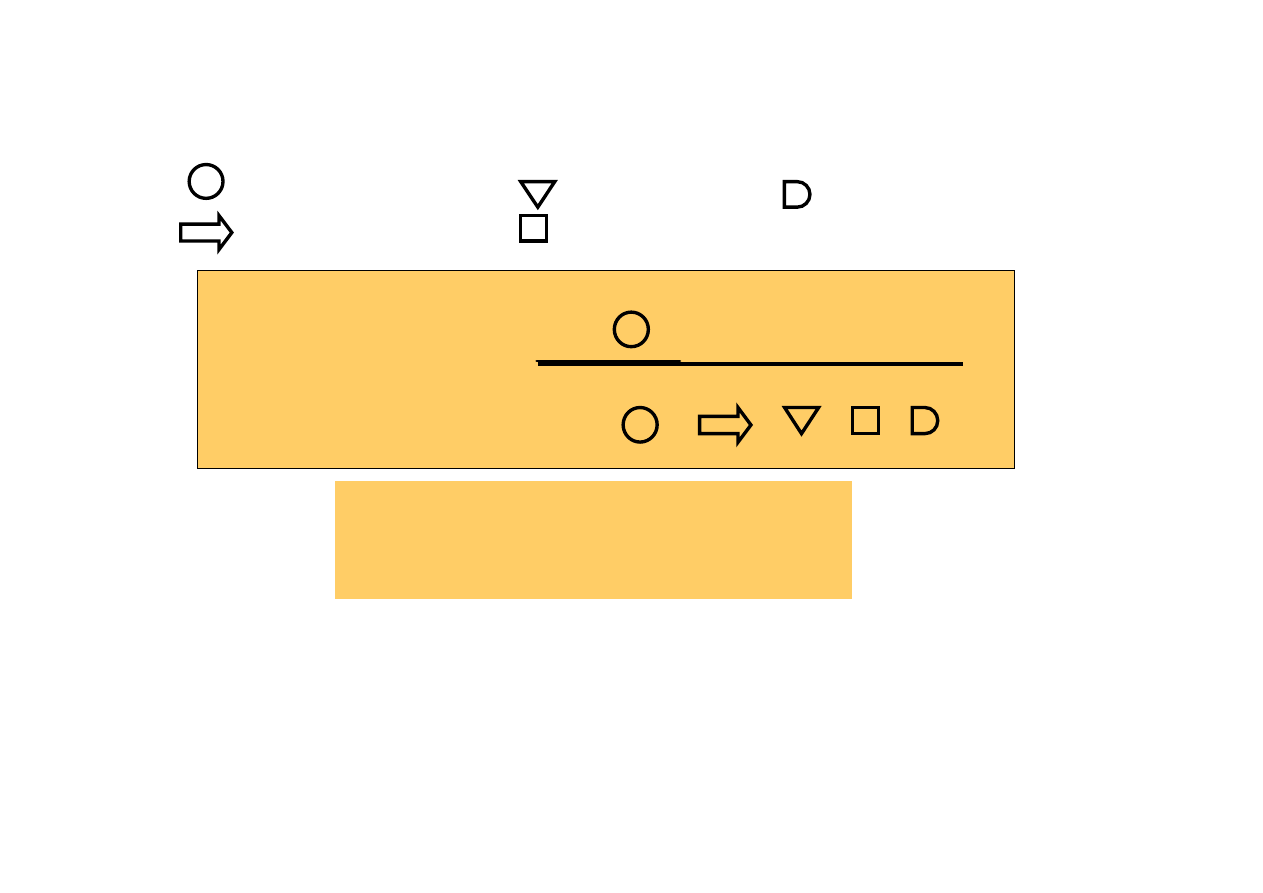

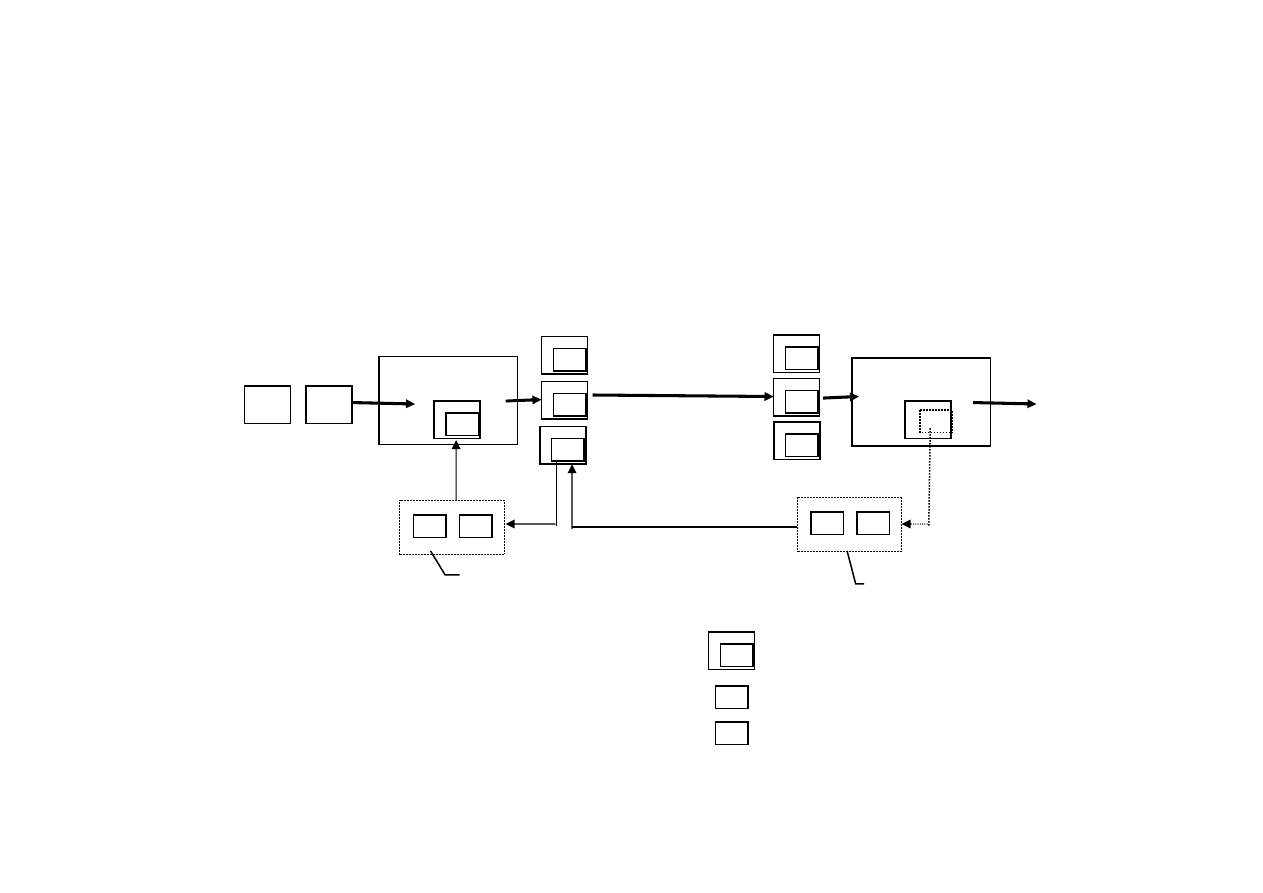

Elementy systemu wytwarzania Lean

1.

System sterowania produkcj

ą

oparty na zasadzie ssania – system

Kanban Komórka (klient - odbiorca) „zasysa” produkcj

ę

z komórki

zasilaj

ą

cej (dostawca) tylko wówczas gdy pojawia si

ę

bie

żą

ce

zapotrzebowanie na materiały, cz

ęś

ci, zespoły, czy wyroby. Gdy nie ma

sygnału, nie ma produkcji. Kanban – sposób komunikowania si

ę

(np.

kartka, puste pole odkładcze, pusty pojemnik). Korzy

ś

ci: Cała załoga

zintegrowana spójnym systemem sterowania umo

ż

liwiaj

ą

cym produkcj

ę

zgodnie z bie

żą

cym zapotrzebowaniem przy minimalnych zapasach

Komórka

dostawcza

Komórka

odbiorcza

Kanban

Przepływ

materiału

Elementy systemu wytwarzania Lean

2. Produkcja w małych partiach

D

ąż

y si

ę

do produkcji w partiach = 1 oraz do przepływu po jednej sztuce

Korzy

ś

ci:

•

Krótki cykl produkcyjny – czas realizacji

•

Małe partie szybko s

ą

przekazywane i obrabiane, co redukuje

złomowanie i naprawy, gdy

ż

przyczyny wadliwej produkcji szybko

s

ą

identyfikowane i usuwane

•

Powierzchnia produkcyjna mo

ż

e zosta

ć

zredukowana (nie ma pół

odkładczych na du

ż

e partie). Maszyny mog

ą

i powinny by

ć

zlokalizowane blisko siebie. Pracownicy mog

ą

łatwo porozumiewa

ć

si

ę

i pomaga

ć

innym

•

Operacje staj

ą

si

ę

bardziej zale

ż

ne. Problem na jednej maszynie

szybko staje si

ę

problemem innych maszyn

•

Łatwiejsza kontrola produkcji, przepływu materiałów i kosztów

Elementy systemu wytwarzania Lean

3. Usprawnianie i upraszczanie przepływu produkcji.

•

Technologia Grupowa - grupowanie cz

ęś

ci lub produktów ze

wzgl

ę

du na podobie

ń

stwo procesów technologicznych i tworzenie

komórek specjalizowanych przedmiotowo. Zwi

ę

kszanie

efektywno

ś

ci i skuteczno

ś

ci poprzez produkcj

ę

w mini zakładach

zorientowanych produktowo.

•

Ustawienie maszyn w komórce w kształcie litery U. Ułatwia

komunikacj

ę

mi

ę

dzy pracownikami.

•

Prewencyjne remonty. Ograniczenie losowych przypadków awarii.

•

Redukcja czasów przestawie

ń

/przezbroje

ń

(metoda SMED/T)

4. Wyeliminowanie zapasów awaryjnych i zabezpieczaj

ą

cych („na

wszelki przypadek”)

5. Wymóg produkcji bez braków (SPC, samokontrola, Poka Yoke)

Elementy systemu wytwarzania Lean

6. Zaanga

ż

owanie pracowników. System produkcyjny JIT mo

ż

e

funkcjonowa

ć

jedynie przy odpowiednio zmotywowanych i

zaanga

ż

owanych pracownikach. Liczba wniosków usprawnie

ń

ro

ś

nie wraz ze wzrostem

ś

wiadomo

ś

ci i odpowiedzialno

ś

ci za

cało

ść

procesu.

7. Ci

ą

gła poprawa wszelkich aspektów produkcji (KAIZEN)

8. Ustanowienie nowych relacji z dostawcami

•

Wybór dostawcy, który gwarantuje cz

ę

ste dostawy dokładnie na

czas, w małych partiach, bez braków. Cena niekoniecznie najni

ż

sza.

•

Dostawcy zlokalizowani blisko.

•

Partnerskie relacje aby osi

ą

gn

ąć

wspólny cel. Informowanie

dostawcy o planach długo- i

ś

redniookresowych i o ramowych

planach potrzeb materiałowych.

•

Lu

ź

na specyfikacja materiałowa. Otwarte zlecenia.

•

Dostawca bierze odpowiedzialno

ść

za jako

ść

i ilo

ść

.

Eliminacja strat i marnotrawstwa

Straty (muda) to działania lub przestoje, które nie dodaj

ą

warto

ś

ci do produktu. Straty dodaj

ą

koszty i czas

Rodzaje strat:

– Straty nadprodukcji

– Straty oczekiwania

– Straty przemieszczania (transportu)

– Straty składowania

– Straty procesowe

– Straty powierzchni

– Straty zb

ę

dnych ruchów

– Straty nieefektywnego wykorzystywania wiedzy

• Strata jest symptomem problemu, a nie

ź

ródłem przyczyny

problemu

• Straty wskazuj

ą

problemy w strumieniu warto

ś

ci

• Nale

ż

y znajdowa

ć

i usuwa

ć

przyczyny problemów

Nadprodukcja

Co to jest nadprodukcja?

=Wytwarzanie

wi

ę

cej

ni

ż

potrzebuje nast

ę

pny proces

=Wytwarzanie

wcze

ś

niej

ni

ż

potrzebuje nast

ę

pny proces

=Wytwarzanie

szybciej

ni

ż

potrzebuje nast

ę

pny proces

Oczeki-

wanie

Zapasy

Przemie

szczanie

Defek-

ty

Ekstra

obróbka

Eliminacja strat (muda)

3. Straty przemieszczania – du

ż

e odległo

ś

ci mi

ę

dzy

stanowiskami

Eliminacja: racjonalizacja rozplanowania przestrzennego,

struktury przedmiotowe, produkcja w komórkach

przedmiotowych

1.

Straty nadprodukcji – tworzenie zb

ę

dnych zapasów

Eliminacja: redukcja czasów przezbroje

ń

, synchronizacja

czasów procesów i operacji, wytwarzanie tylko tego co

jest aktualnie potrzebne, nie produkowanie dla unikni

ę

cia

przestojów maszyn i pracowników

2. Straty oczekiwania – oczekiwanie na obróbk

ę

, na

narz

ę

dzia, na materiał, na transport, na kontrol

ę

Eliminacja: synchronizacja przepływu produkcji, balansowanie

obci

ąż

enia dzi

ę

ki elastyczno

ś

ci robotników i wyposa

ż

enia

Eliminacja strat (muda)

4. Straty procesowe – procesy niezdolne do zapewnienia

wymaganych cech wyrobu najni

ż

szym kosztem, operacje

zb

ę

dne dla nadania wyrobowi wymaganych cech

Eliminacja: zmiany w procesach, dopasowanie procesu do

produktu oraz projektu produktu do procesu

5. Straty składowania – zapasy „produkcji nie w toku”, zapasy

mi

ę

dzyoperacyjne, du

ż

e serie, zapasy materiałów

wej

ś

ciowych, zapasy wyrobów gotowych, zapasy

zabezpieczaj

ą

ce

Eliminacja: redukcja czasów przezbroje

ń

, synchronizacja

przepływu, dostawy dokładnie na czas, produkcja w małych

partiach

Wska

ź

nik cyklu produkcyjnego

Wska

ź

nik produktywno

ś

ci operacyjnej

- Operacja dodaj

ą

ca warto

ść

- Transportu

- Składowanie

- Kontrola produktu

- Oczekiwanie

∑

∑

=

WCP

( + + + + )

Cel odchudzania: maksymalizacja wska

ź

nika WCP

Jak zmaksymalizowa

ć

WCP?

Eliminacja i redukcja czasu nie zwi

ą

zanego z dodawaniem warto

ś

ci

Czas operacji

WCP = -------------------------

100%

Cykl produkcyjny

Celem wdra

ż

ania strategii Lean Production w przedsi

ę

biorstwie jest

uzyskanie przewagi w zakresie jako

ś

ci, czasu dostawy i jej niezawodno

ś

ci

oraz ceny.

Strategia Lean Production w obszarze sprzeda

ż

y pozwala na redukcj

ę

kosztów poprzez dostarczanie produktów o perfekcyjnej jako

ś

ci, w

wymaganych ilo

ś

ciach, dokładnie kiedy s

ą

wymagane i po akceptowalnej

przez klienta cenie. Aby przedsi

ę

biorstwo mogło sprzedawa

ć

po

akceptowalnej cenie i w wymaganych ilo

ś

ciach jego procesy produkcyjne

musz

ą

by

ć

odpowiednio elastyczne w dostosowaniu si

ę

do zmian w popycie

oraz zdolne do szybkiego i ekonomicznego wytwarzania wymaganych ilo

ś

ci

wyrobów.

Planowanie produkcji Lean Production

Płynna produkcja

Flow production

Aby umo

ż

liwi

ć

produkcji efektywne reagowanie na krótkookresowe zmiany w

popycie rynku, bez anga

ż

owania zapasów, w strategii Lean stosuje si

ę

tzw.

płynn

ą

produkcja (flow production) lub wygładzon

ą

produkcj

ę

(smooth

production) oraz model mieszanej produkcji (heijunka).

Płynna produkcja polega na „równoczesnym” montowaniu ka

ż

dego dnia w linii,

kilku wyrobów finalnych z jednej rodziny w jak najmniejszych partiach.

Warunkiem płynnej produkcji w całym ła

ń

cuchu logistycznym produkcji jest

synchronizacja produkcji i dostaw zasilaj

ą

cych lini

ę

wyrobu finalnego oraz

produkcja w małych partiach, a tak

ż

e szybkie przezbrojenia. W efekcie płynnej

produkcji uzyskuje si

ę

redukcj

ę

strat spowodowanych zapasami oraz mo

ż

liwo

ść

szybkiej reakcji na zmiany w popycie.

Dzi

ę

ki płynnej produkcji pojedyncza linia mo

ż

e produkowa

ć

ka

ż

dego dnia wiele

ró

ż

nych wyrobów z danej rodziny i zaspokaja

ć

popyt rynku z produkcji,

a nie z zapasów.

Główny plan produkcji (MPS) w

ś

rodowisku Lean/JIT jest opracowywany w

krótszym horyzoncie np. 3 miesi

ę

cy. Krótsza jest tak

ż

e ta cz

ęść

MPS, która

podlega zamro

ż

eniu (w zamro

ż

onej cz

ęś

ci MPS nie wprowadza si

ę

zmian)

gdy

ż

czasy realizacji w

ś

rodowisku Lean/JIT s

ą

krótsze. W Toyota Motor

Company horyzont planowania wynosi trzy miesi

ą

ce i dla ka

ż

dego miesi

ą

ca

planuje si

ę

zdolno

ś

ci produkcyjne oraz liczb

ę

kanbanów. Z trzymiesi

ę

cznym

wyprzedzeniem przekazywane s

ą

dostawcom informacje o planowanym

zapotrzebowaniu na składniki.

Miesi

ę

czny MPS wraz z bie

żą

cymi potrzebami odbiorców stanowi podstaw

ę

do ustalania dziennego harmonogramu monta

ż

u ko

ń

cowego (HMK). HMK

okre

ś

la szczegółowo co, ile i w jakiej kolejno

ś

ci b

ę

dzie montowane ka

ż

dego

dnia w zakresie wyrobów finalnych wytwarzanych w okre

ś

lonej linii.

W

ś

rodowisku Lean/JIT, HMK jest tworzony po obliczeniu poziomu dziennej

produkcji i w oparciu o ide

ę

modelu mieszanej produkcji.

W Toyocie HMK jest ustalany ka

ż

dego dnia na dzie

ń

nast

ę

pny.

Harmonogram monta

ż

u ko

ń

cowego

•

Przykład:

•

Produkcja trzech modeli samochodów A,B,C ( Toyota Motor Company) (A -czterodrzwiowy, B -

trzydrzwiowy i C - dwudrzwiowy).

•

Plan produkcji na poziomie 10 000szt w miesi

ą

cu;

•

Przykładowe Główne planowanie produkcji w konwencjonalnym systemie MRP: Monta

ż

w seriach

równych miesi

ę

cznemu popytowi ka

ż

dego modelu:Tydz 1 i 2 A=5000 szt,Tydz 3 B = 2500 szt,

Tydz 4 C = 2500 szt.

•

Harmonogramowanie monta

ż

u ko

ń

cowego w oparciu o Model mieszanej produkcji

•

Model Mieszanej produkcji: technik

ą

wspomagaj

ą

c

ą

osi

ą

gni

ę

cie “płynnej produkcji”.

•

Kroki::

–

równomierne rozło

ż

enie produkcji wyrobów w poszczególnych dniach miesi

ą

ca

–

równomierne rozło

ż

enie produkcji w ramach zmiany roboczej.

Zwi

ę

kszanie płynno

ś

ci produkcji

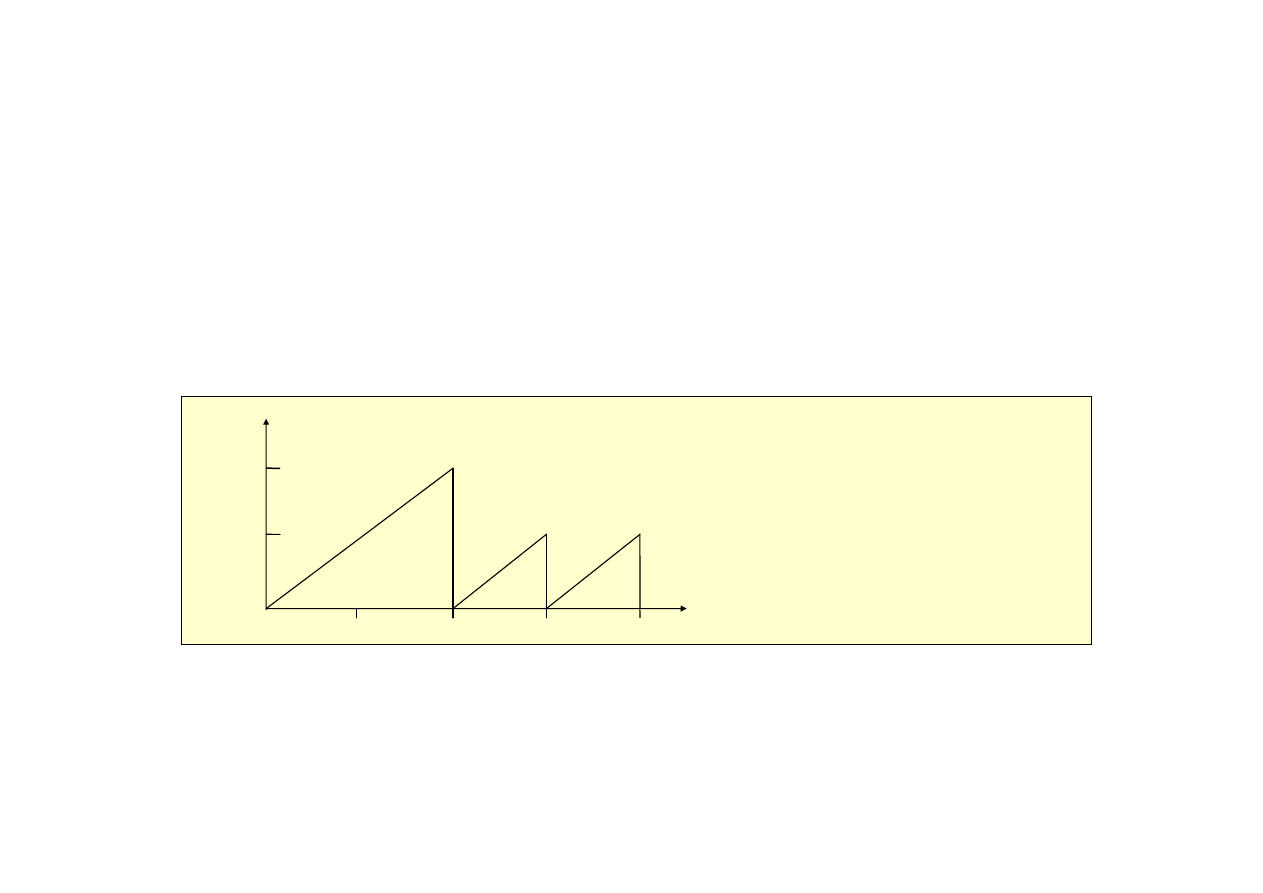

(model mieszanej produkcji)

Zapas

5000

2500

(marzec)

15.03

1.03

A

B

C

30.03

Zwi

ę

kszanie płynno

ś

ci produkcji

(model mieszanej produkcji)

•

Przykład c.d.: Marzec - 20 dni roboczych, 8 godz/dzie

ń

•

5000 + 2500 + 2500 = 10000/m : 20

•

250 + 125 + 125 = 500/dzie

ń

•

Takt spływu: T = (8 godz x 60 min)/500 = 0,94 min (jeden samochód co minut

ę

).

Jak zaplanowa

ć

płynn

ą

produkcj

ę

w linii monta

ż

owej?

Warunek - 500szt/dzie

ń

. Przykładowe warianty harmonogramu (HMK).

AABCAABCAABCAACB....

lub AAAABBCCAAAABBCC....

•

System Kanban - sterowanie produkcj

ą

zespołów zasilaj

ą

cych lini

ę

oraz produkcj

ą

składników

•

i dostawami materiałów wej

ś

ciowych.

•

Przykład c.d.

•

Zakładaj

ą

c, pojemno

ść

kontenera 20 szt. (10 dla A, 5 dla B, 5 dla C) oraz czas realizacji jednego

kontenera 8 godz. (jedna zmiana), nale

ż

y przygotowa

ć

min. 25 kanbanów, aby pokry

ć

dzienne

zapotrzebowanie na 500 szt składnika.

•

W przypadku zmian w popycie na wyroby finalne nast

ę

puje korekta planu miesi

ę

cznego, ustalenia dziennego

zapotrzebowania na poszczególne modele, opracowanie dziennego harmonogram monta

ż

u ko

ń

cowego i

obliczenie liczby kanbanów.

•

Planowanie miesi

ę

czne oprócz tworzenia zapasów charakteryzuje si

ę

du

żą

sztywno

ś

ci

ą

. Planowanie dzienne

pozwala płynnie przestawi

ć

si

ę

na nowe zapotrzebowanie ilo

ś

ciowe.

System KANBAN

(liczba kart kanban)

gdzie:

D -

ś

redni popyt w sztukach na jednostk

ę

czasu (godz., dzie

ń

, tydz.);

T

w

- czas wykonania kontenera cz

ęś

ci, czas

od wyj

ę

cia kanbanu produkcji z kontenera

do jego powrotu z pełnym kontenerem na

pole odkładcze (produkcja)

T

t

- czas uzupełnienia zapasu cz

ęś

ci, czas od

wyj

ę

cia kanbanu transferu do powrotu z

nowym kontenerem (transport)

C - pojemno

ść

jednego kontenera

G - rezerwa przypadaj

ą

ca na odchylenia w

czasie; zwykle G < 10%Dx(Tw+ Tt )

C

G

T

T

D

K

t

w

)

1

)(

(

+

+

×

=

Przypadek 1. Popyt wzrasta.

System produkcyjny bez

usprawnie

ń

. Liczba kanbanów

musi wzrosn

ąć

. Zapas ro

ś

nie

Przypadek 2. Popyt wzrasta.

Zapobie

ż

enie wzrostowi zapasów

przez usprawnienia systemu

produkcyjnego i transportu. Czas

produkcji i czas transportu oraz G

musz

ą

ulec redukcji

W systemie Kanban zakłada si

ę

stałe d

ąż

enie do minimalizacji liczby kanbanów poprzez

redukcj

ę

czasu wykonywania operacji, czasów przezbroje

ń

, czasów przestojów

spowodowanych awariami i innymi zakłóceniami, czasów transportu, zwi

ę

kszanie wydajno

ś

ci

i kwalifikacji robotników, produkcj

ę

bez braków, czyli d

ąż

y si

ę

do redukcji czasu Tw oraz Tt.

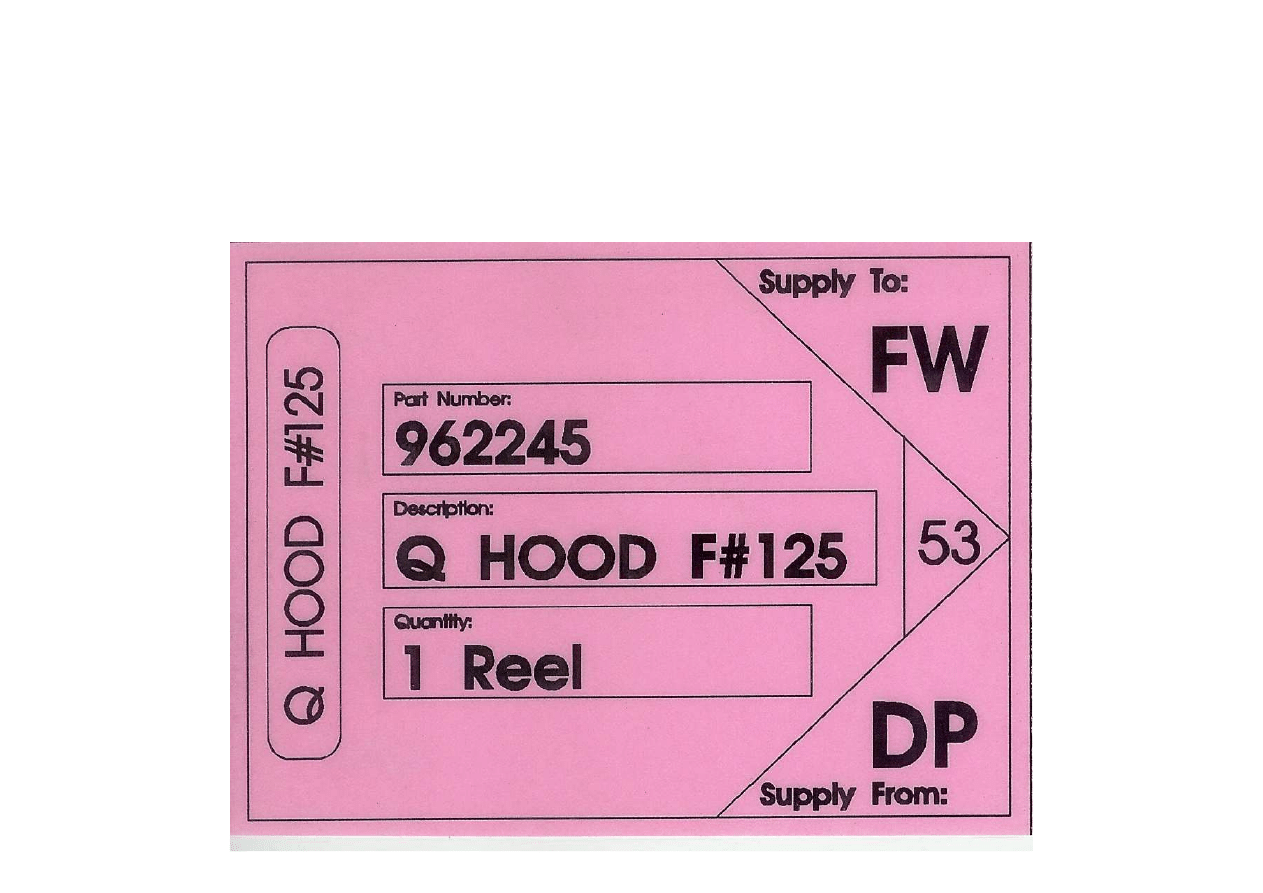

Przykład karty kanban

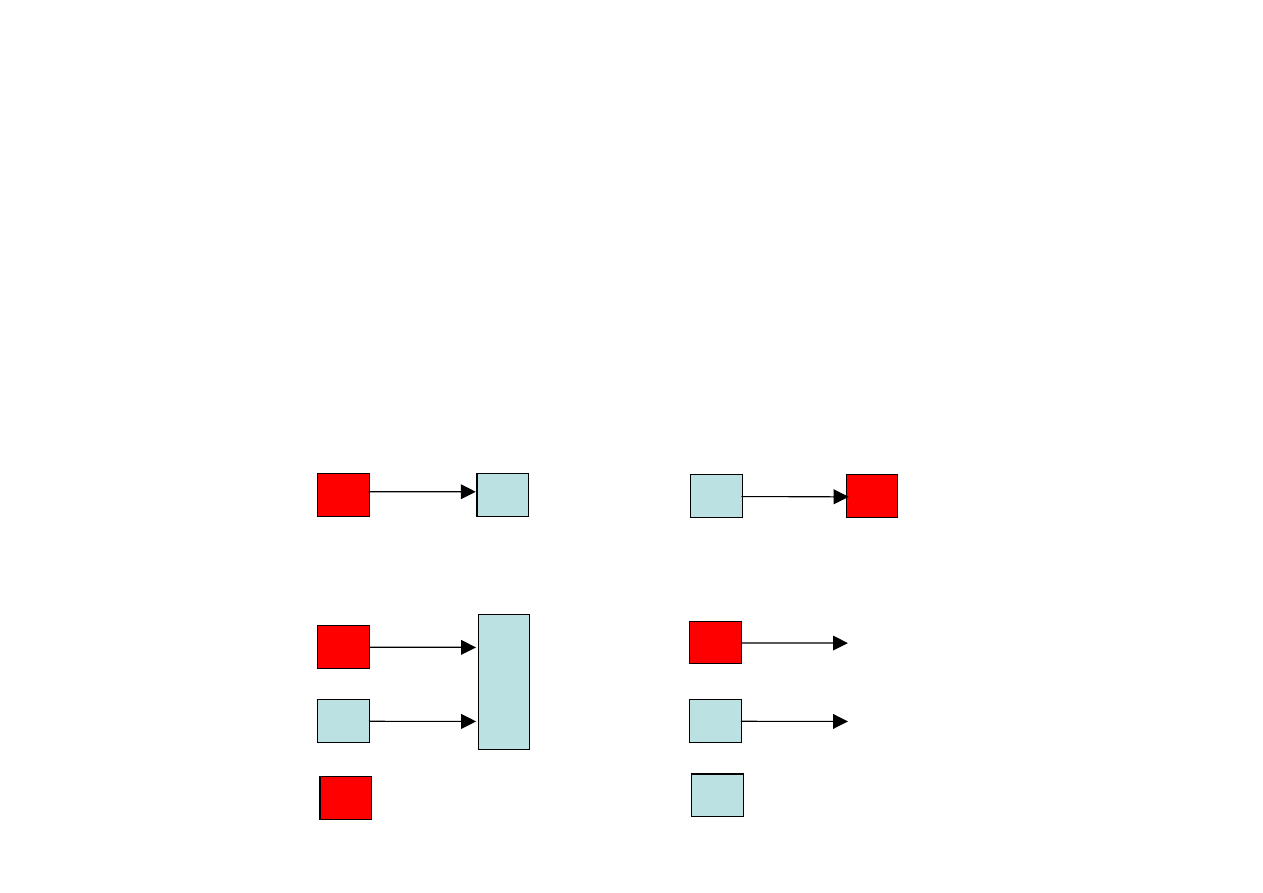

System Kanban (Pull System) - sterowanie

przebiegiem produkcji wg zasady ssania

•

Dwa typy systemów Kanban:

– jednokanbanowy - tylko kanban produkcji

– dwukanbanowy - kanban produkcji i kanban transferu

•

Dwa rodzaje kanbanów - kanban transferu (zlecenie dostawy), kanban

produkcji (zlecenie produkcji)

•

Rodzaje sygnałów: kanban - karteczka, puste pole odkładcze, podniesiona

r

ę

ka, zapalona lampka, piłeczka do golfa i inne

•

Monta

ż

finalny odbywa si

ę

zgodnie z harmonogramem monta

ż

u

ko

ń

cowego

•

Tworzy si

ę

samoreguluj

ą

ce układy odbiorców i dostawców

Uwaga!

System Kanban wprowadza si

ę

w warunkach braku przepływu ci

ą

głego - braku

synchronizacji czasów procesów

System Kanban, oparty na zasadzie ssania, zapobiega powstawaniu strat

nadprodukcji

Tablica kanbanów

transferu

Kanban transferu

Stanowisko 2

KT

KP

KT

KT

KT

Stanowisko 1

KP

KT

KP

Kanban produkcji

Kontener z kanbanem

KP

KP

Tablica kanbanów

produkcji

1

2

KT

KT

KP

KP

KP

Pole odkładcze

stanowiska 2

Pole odkładcze

stanowiska

1

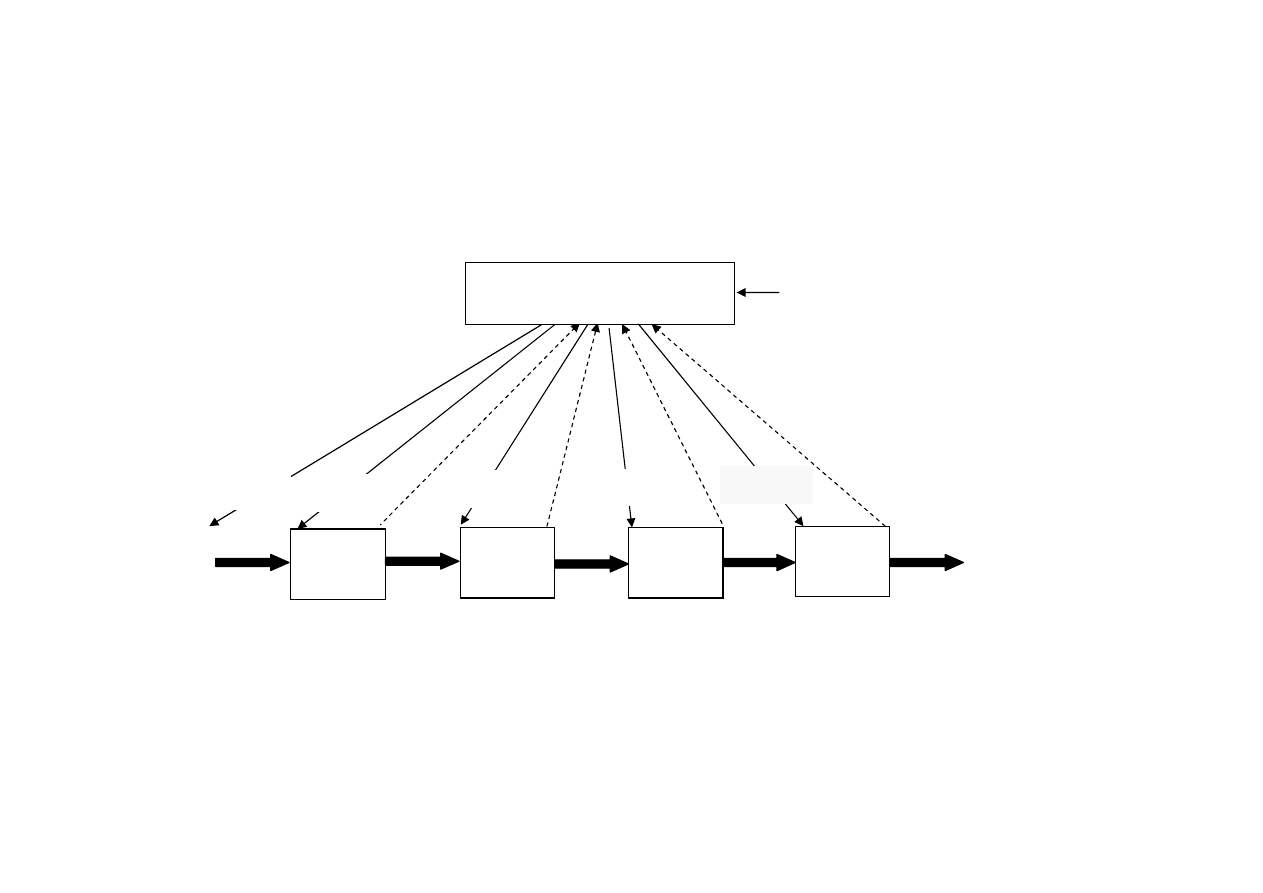

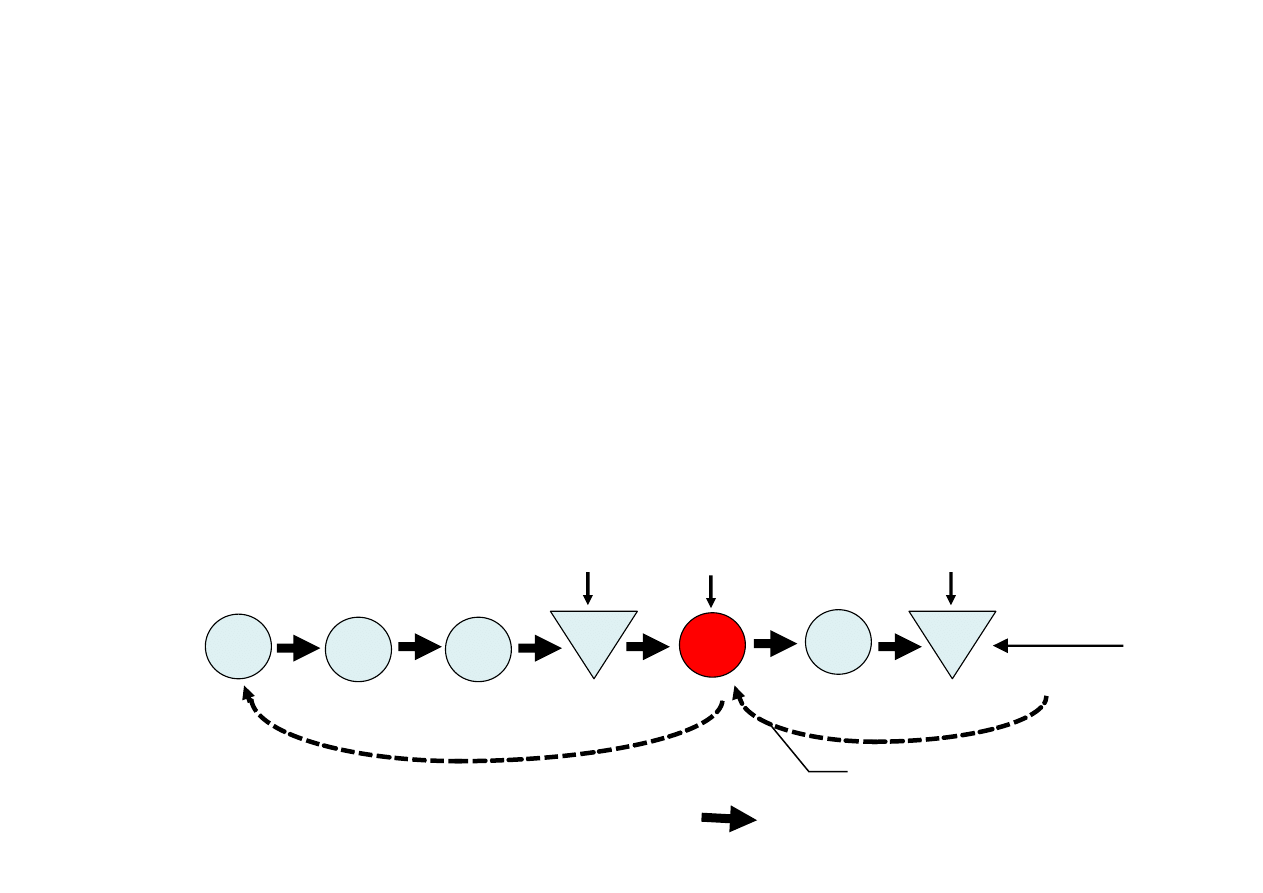

System Kanban (dwukanbanowy)

System KANBAN

AABCAABCAABCAACB AABCAABCAABCAACB AABCAABCAABCAACB

Stanowisko

monta

ż

u

Dostawca

zespołu

Dostawca

podzespołu

Dostawca

surowca

Linia monta

ż

u wyrobów finalnych

System Kanban

System Kanban

System Kanban

C

G

T

T

D

K

t

w

)

1

)(

(

+

+

×

=

Liczba kanbanów – pojemników

w obiegu mi

ę

dzy stanowiskiem

monta

ż

u a dostawc

ą

zespołu

Harmonogram monta

ż

u finalnego

System pchaj

ą

cy

(konwencjonalne planowanie i sterowanie produkcj

ą

)

Naniesienie

warstwy kleju +

35000 porcji

kleju

Wycinanie z

papieru +

35000 szt.

arkuszy

Nadruk znaku

firmowego +

35000

nadruków

Zło

ż

enie

koperty i

sklejenie

35000

35000

35000

35000

1

2

3

4

MPS – 35000 kopert/ tydz

Zamówienie klienta

70000 kopert z nadrukiem

35000

1

2

3

4

MPS – 35000 kopert/tydz

7000

kopert/dzie

ń

Zamówienie

klienta

KANBAN

(500 szt)

KANBAN

(500 szt)

KANBAN

(500 szt)

KANBAN

(500 szt)

System ss

ą

cy (sterowanie produkcj

ą

z

wykorzystaniem systemu Kanban)

Harmonogram dzienny HMK

Zarz

ą

dzanie ograniczeniami

TEORIA OGRANICZE

Ń

Theory of Constraints

Strategia OPT/TOC

Technologia Optymalnej Produkcji (Optimized Production Technology - OPT)

Synchroniczne Wytwarzanie (Synchronous Manufacturing)

Teoria Ogranicze

ń

(Theory of Constraints)

Eliyahu M. Goldratt - Izrael, lata 70-te, USA 1979

OPT

TECHNOLOGIA OPTYMALNEJ PRODUKCJI

(Optimized Production Technology - OPT)

Zasady OPT + pakiet programowy OPT

Creative Output Inc. of Milford, Connecticut

PODEJ

Ś

CIE OPT

System sterowania OPT

pakiet programowy OPT

Filozofia OPT

⇒

cele OPT

⇒

zasady OPT

CELE PRZEDSI

Ę

BIORSTWA

(zgodnie z podej

ś

ciem OPT)

CEL NADRZ

Ę

DNY:

Zarabia

ć

pieni

ą

dze teraz i w przyszło

ś

ci

Mierniki realizacji celu nadrz

ę

dnego

OCENA PRZEDSI

Ę

BIORSTWA (mierniki ekonomiczne)

•ZYSK NETTO (Net profit)

(przychód ze sprzeda

ż

y – koszty uzyskania przychodu)

•ZWROT NAKŁADÓW INWESTYCYJNYCH (Return on Investment - ROI)

(zysk/ kapitał całkowity)

•PRZEPŁYW GOTÓWKI (Cash flow)

(bie

żą

ce wpływy - bie

żą

ce wydatki)

OCENA PRODUKCJI (mierniki operacyjne)

• WYDAJNO

ŚĆ

, PRZEPUSTOWO

ŚĆ

( Throughput) - tempo generowania

pieni

ę

dzy – tempo w którym system produkcyjny generuje pieni

ą

dze poprzez

sprzeda

ż

produktów

• ZAPASY (Inventory) - pieni

ą

dze zamro

ż

one w nabytych surowcach i

elementach zakupu, produkcji nie zako

ń

czonej i nie sprzedanych wyrobach oraz

w

ś

rodkach trwałych - kapitał całkowity

• KOSZTY OPERACYJNE (Operating expences) - pieni

ą

dze wydatkowane na

przetworzenie zapasów w produkty sprzeda

ż

y

Mar

ż

a pokrycia (wzgl

ę

dna) cj - kzj

Tempo generowania pieni

ę

dzy Tg =

=

Czas jednostkowy operacji w

ą

skiego gardła tjwg

CELE PRZEDSI

Ę

BIORSTWA

(zgodnie z podej

ś

ciem OPT)

CELE PRZEDSI

Ę

BIORSTWA

(zgodnie z podej

ś

ciem OPT)

PRZEPŁYW

GOTÓWKI

ZWROT

NAKŁADÓW

ZYSK

NETTO

WYDAJNO

ŚĆ

ZAPASY

KOSZTY

OPERACYJNE

Cele przedsi

ę

biorstwa: maksymalizacja zysku, ROI i przepływu gotówki

Cele operacyjne – cele zarz

ą

dzania produkcj

ą

: maksymalizacja wydajno

ś

ci

Tg - przepływu, minimalizacja zapasów i kosztów operacyjnych

ISTOTA PODEJ

Ś

CIA OPT

Wyró

ż

nik OPT: Koncentracja uwagi na zasobach krytycznych

(w

ą

skich gardłach)

Definicja systemu OPT:

System zarz

ą

dzania produkcj

ą

kład

ą

cy nacisk na

identyfikacj

ę

w

ą

skiego gardła i efektywne

zarz

ą

dzanie zasobami z nim zwi

ą

zanymi, celem

maksymalizacji przepływu i redukcji zapasów

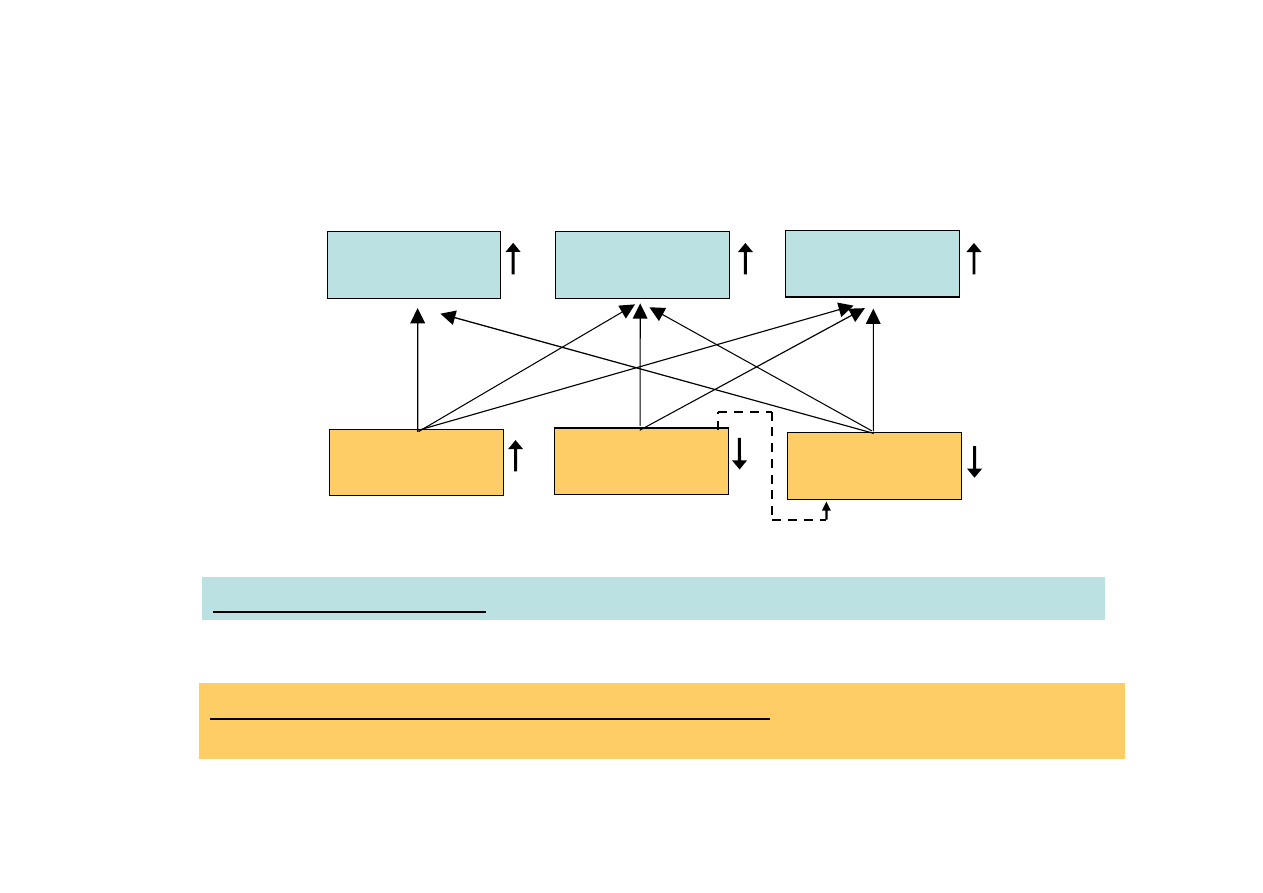

Relacje w

ą

skie gardło - zasoby niekrytyczne

Zasób krytyczny (w

ą

skie gardło)

- komórka produkcyjna determinuj

ą

ca

wydajno

ść

- przepustowo

ść

systemu produkcyjnego

(której zdolno

ść

produkcyjna jest równa lub mniejsza

od zapotrzebowania)

Zasób niekrytyczny

- komórka produkcyjna o zdolno

ś

ci produkcyjnej

wi

ę

kszej od zapotrzebowania

Y

X

Y

X

X

Z

X

Y

Y

RELACJA I

RELACJA II

RELACJA IV

RELACJA III

Y

X

- zasób krytyczny

- zasób niekrytyczny

ZASADY TEORII OGRANICZE

Ń

TOC

1. Zidentyfikuj ograniczenie systemu.

2. Zdecyduj w jaki sposób najlepiej wykorzysta

ć

ograniczenie. Obni

ż

enie

przepustowo

ś

ci procesu ograniczaj

ą

cego to obni

ż

enie przepustowo

ś

ci

całego ła

ń

cucha. Nale

ż

y uwa

ż

nie zarz

ą

dza

ć

procesem w

ą

skiego gardła.

3. Podporz

ą

dkowanie wszystkiego zarz

ą

dzaniu ograniczeniem.

4. Usuni

ę

cie ograniczenia. Zwi

ę

ksz wydajno

ść

– przepustowo

ść

systemu.

5. Je

ż

eli w poprzednim kroku wyeliminowałe

ś

ograniczenie wró

ć

do

kroku 1. W

ż

adnym przypadku nie dopu

ść

do tego, aby inercja stała si

ę

ograniczeniem.

Rodzaje ogranicze

ń

Ograniczenie zewn

ę

trzne – popyt

Ograniczenie wewn

ę

trzne – zdolno

ść

produkcyjna systemu

produkcyjnego – zdolno

ść

produkcyjna w

ą

skiego gardła

ZASADY STEROWANIA PRODUKCJ

Ą

OPT

1. Nale

ż

y równowa

ż

y

ć

przepływ produkcji, a nie zdolno

ść

produkcyjn

ą

2. Poziom wykorzystania zasobu niekrytycznego nie jest zdeterminowany przez

jego własny potencjał, ale przez inne ograniczenia w systemie

3. Wykorzystanie i aktywno

ść

zasobu nie s

ą

synonimami

4. Godzina stracona na w

ą

skim gardle jest godzin

ą

stracon

ą

dla całego systemu

5. Godzina zaoszcz

ę

dzona w zasobie niekrytycznym jest złudzeniem

6. W

ą

skie gardła decyduj

ą

o wydajno

ś

ci (przepustowo

ś

ci) systemu

i o zapasach w systemie

7. Partia transportowa nie musi, a cz

ę

sto nie powinna by

ć

równa partii

produkcyjnej

8. Partia produkcyjna powinna by

ć

zmienna w procesie produkcyjnym, a nie stała

9. Harmonogramy powinny by

ć

ustalane z uwzgl

ę

dnieniem wszystkich

ogranicze

ń

jednocze

ś

nie. Priorytety i zdolno

ś

ci produkcyjne nale

ż

y ustala

ć

równocze

ś

nie, a nie kolejno. Cykle produkcyjne i wielko

ś

ci partii

produkcyjnych nie s

ą

stałe i wcze

ś

niej znane, ale wynikaj

ą

z harmonogramów

MOTTO. Suma optimów lokalnych nie stanowi optimum globalnego systemu

Przedsi

ę

biorstwo, które stara si

ę

wykorzysta

ć

ka

ż

dy zasób w 100%

jest przedsi

ę

biorstwem mało efektywnym

„Je

ż

eli tego nie potrzebujesz, to tego nie wytwarzaj”

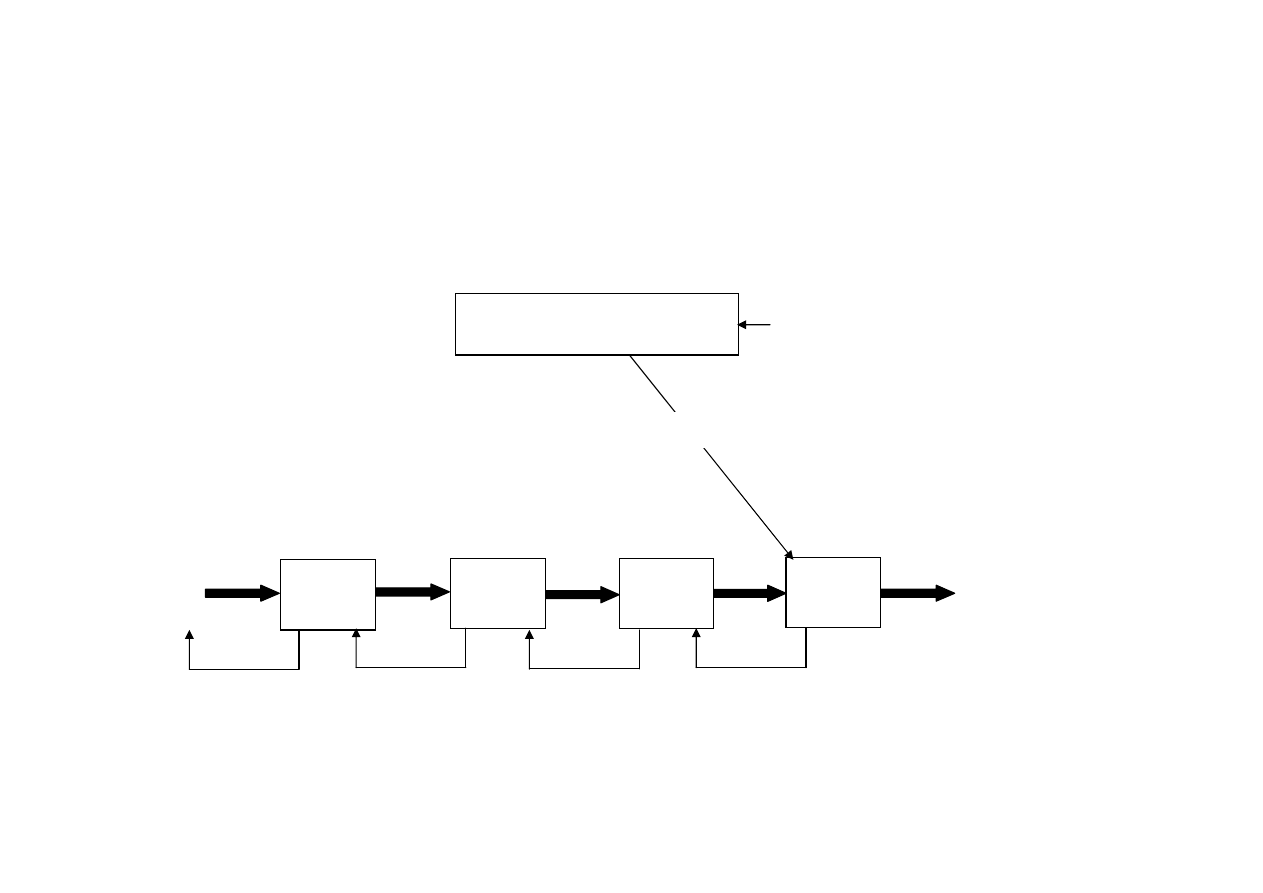

DBR - zasada werbla, bufora i liny

Zasada 6. W

ą

skie gardło decyduje o wydajno

ś

ci systemu i o zapasach

D - Drum (werbel) - w

ą

skie gardło jest „werblem” dyktuj

ą

cym tempo pracy wszystkich

zasobów w systemie

B - Buffor (bufor) - zadaniem buforów powinno by

ć

utrzymanie ci

ą

gło

ś

ci pracy w

ą

skiego

gardła

Bufory czasowe: produkcja z wyprzedzeniem czasowym

Wprowadza si

ę

- przed w

ą

skim gardłem

- przed ł

ą

czeniem wyrobów w

ą

skiego gardła

Bufor ilo

ś

ciowy - zapasy wyrobów finalnych

R - Rope (lina) - synchronizacja produkcji poprzez jej uruchamianie zgodnie z harmonogramem

produkcji w

ą

skiego gardła

Zamówienia

Zapotrzebowanie na surowce

Zapotrzebowanie rynku

- kierunek przep

ł

ywu produkcji

Bufor wyrobów

gotowych

Bufor

czasowy

W

ą

skie

gardło

Planowanie produkcji i sterowanie ni

ą

w

systemie OPT

Planowanie produkcji – „z dołu do góry” – w

ą

skie gardło

decyduje o realno

ś

ci MPS

Cecha charakterystyczna systemu OPT –

harmonogramowanie przy ograniczonych zdolno

ś

ciach

produkcyjnych - harmonogramowanie sko

ń

czone (Finite

Scheduling) pracy w

ą

skiego gardła

Wyszukiwarka

Podobne podstrony:

JIT i OPT Mech 9

Chemia org - Mech. reakcji i izom. opt, Studia WNOŻ SGGW 2008-2013, Inżynierskie, Semestr 2, Chemia

4 Gen prom opt źródła naturalne

KOTŁY OKRĘTOWE ZALICZENIE II MECH

808D OPT Part3 pol POL pl PL

frakcje gramulometryczne -sklad mech, gleboznawstwo

PŁYNY, Studia, Mech. płynów

Pytania z mech.gruntow GIG, AGH, Mechanika Gruntów

Lab. mech. płynów-Wizualizacja opływu walca w kanaliku, Mechanika Płynów pollub(Sprawozdania)

Egz mech 2(1), Studia, SiMR, II ROK, III semestr, Mechanika Ogólna II, Mechanika 2, Mechanika

Mech- Badanie zależności współczynnika lepkości cieczy od te, Sprawozdania - Fizyka

opt 2, uek, MOPG

ME CHAR MECH

Mój projekt z mech gruntow

WEiP spr mech pł

analityka światło i met opt 2012 2013

mech w 1 2

więcej podobnych podstron