Opracowanie pytań EGZAMIN Inżynierski Technologia śywności 2009 r.

Węglowodany i zboża

XIII. Z ZAKRESU TECHNOLOGII

WĘGLOWODANÓW

1. Charakterystyka żywieniowa ziemniaka.

Ziemniaki należą do podstawowych produktów węglowodanowych. Znaczącą

część ich składu, oprócz wody, stanowi skrobia (15-22%), natomiast białko i tłuszcz

występują w niewielkich ilościach, a zawartość błonnika pokarmowego kształtuje się

na poziomie od 0,5 do około 2%. Ziemniaki należą do produktów niskokalorycznych,

o wartości energetycznej nie przekraczającej 90 kcal/100 g (377 kJ/100 g).

Wysokokaloryczne są natomiast chipsy i frytki (około 450 kcal; 1886 kJ) produkowane

ze znacznym udziałem tłuszczu.

Ziemniaki, w zależności od odmiany, mogą zawierać w 100 gramach od 3 do 30

mg witaminy C, z tym że ilość tej witaminy w ziemniakach znacznie spada podczas

ich przechowywania i gotowania w wodzie. W ziemniakach obecne są ponadto

witaminy z grupy B oraz witamina K. Zawartość składników mineralnych w

ziemniakach wynosi 1,0-1,5%, z czego najwięcej zawierają one potasu, dzięki

któremu wykazują działanie alkalizujące organizm. Względnie dużo jest też w

ziemniakach fosforu (głównie w związkach fitynowych), siarki i magnezu, oraz takich

mikroelementów, jak: miedź, cynk, mangan i molibden.

Do specyficznych substancji o działaniu leczniczym występujących w ziemniaku

należą: potas – korzystnie działający w schorzeniach nerek i serca; tomatyna – przy

egzemach i grzybicach skóry; tomatyna w połączeniu z solaniną, leptyną i

demissyną – w schorzeniach układu nerwowego, a witamina C w połączeniu z

rutyną – działa wzmacniająco na naczynia krwionośne. Sok z surowych ziemniaków

jest pomocny w leczeniu wrzodów żołądka i osteo-artretyzmu.

W określonych przypadkach spożywanie ziemniaków może być również

szkodliwe, a nawet trujące. Dotyczy to bulw:

• o zawartości solaniny w ilościach powyżej 12 mg/100 g świeżej masy, co może

mieć miejsce w zzieleniałych lub i skiełkowanych ziemniakach (bulwy wystawiane na

ś

wiatło i niewłaściwie przechowane), zwłaszcza na wiosnę;

• o dużej zawartości azotanów i azotynów powyżej 100 mg/kg świeżej masy,

podobnie jak w warzywach;

• o zawartości ołowiu, kadmu i rtęci (m.in. na terenach ekologicznie zagrożonych)

2. Podaj i opisz różnice w procesie produkcji granulatu ziemniaczanego i płatków

ziemniaczanych.

Podaj i opisz różnice w procesie produkcji granulatu ziemniaczanego i płatków

ziemniaczanych.

PROCES PRODUKCJI – OPIS.

Granulat ziemniaczany

Płatki ziemniaczane

1. hydrotransport.

2. płukanie wstępne (płuczka bębnowo

prętowa ze spryskiwaniem ziemniaków

wodą pod ciśnieniem).

Transport taśmowy →

3. kontrola – selekcja bulw chorych i

uszkodzonych.

4. ważenie na wadze taśmowej

automatycznej.

5. parowanie w parowniku obieraczki

parowej

(zmiękczenie skórki) do 3mm.

6. obłupiarka wstępna – usuniecie

warstwy

zewnętrznej ziemniaka.

7. doczyszczanie szczotkarką.

8. płukanie wodą.

9. ręczne doczyszczanie z części

zielonych i

oczek na stole oczkowniczym.

10. krajalnica krażkowa talarki o grubości

12mm

oraz płukanie w celu usunięcia

uwodnionej

skrobi – na sicie wibracyjnym przez

dodatek

wody.

11. blanszowanie krajanki 80-85°

C/1020min.

12. schładzanie wodą z dodatkiem SO2

15-20°C/

15min.

13. parowanie krajanki w trzystopniowym

parowniku taśmowym o działaniu

ciągłym (para pod ciśnieniem

0,2MPa/3545min.

14. kierowanie na ryżownik zmiażdżenie

1. mycie.

2. hydrotransport.

3. odwadniacz prętowy – oddzielanie

kamieni i

zanieczyszczeń ciężkich.

4. mycie w płuczce wstępnej.

5. ważenie na taśmie automatycznej.

6. podawanie przez dozownik do

obieraczki

parowej – rozmiękczenie warstwy

zewnętrznej

do 3mm.

7. obłupiarka sucha – usunięcie ok 80%

warstwy

zewnętrznej.

8. obłupiarka wodna – silny natrysk wody

o

ciśnieniu 6MPa.

9. taśma kontrolna – oczkowanie,

odcinanie

części zielonych, ponowne ważenie

automatyczne.

10. krajalnica krążkowa – talarki o

grubości

12mm oraz płukanie w celu usunięcia

uwodnionej skrobi – na sicie wibracyjnym

przez

dodatek wody.

11. blanszowanie krajanki w wodzie o

temp. 80-90° C/1529min z dodatkiem

SO2.

12. schładzanie w zbiorniku z wodą.

13. odwadnianie na sicie wibracyjnym.

14.parownik ślimakowy o działaniu

ciągłym –

ugotowanie krajanki w czasie 15-30min/

0,15MPa.

Na jednolitą masę oraz dodanie

roztworu

mieszaniny siarczynu i pirosiarczynu sodu

–

przeciwutleniacze, oraz emulsji

monoglicerydu

– emulgator.

15. mieszalnika korytowego → mieszanie

mieszanki z zawrotem (suchy granulat) w

proporcji 1:2 (więcej granulatu!!). Sucha

masa

mieszanki 65-79%.

16. schładzalnik korytowy z płaszczem

wodnym (schładzanie do temp.35°C).

17. mieszanie wtórne (remixer),

kondycjonowanie/sezonowanie

(ochłodzenie

produktu w czasie którego zachodzi

retrogradacja skrobi, nadająca sypkość

granulatowi) – 30min., wilgotność 30%.

18. suszenie:

-1 stopień – suszarnia pneumatyczna 16-

18%

-2 stopień – zazwyczaj fluidyzacyjne do 9-

10%

wilgotności.

-schładzanie zimnym powietrzem do

temp.

30°C o do wilgotności 8%.

18. frakcjonowanie:

>4mm – na paszę,

4-0,25mm– zawrót do mieszania,

<0,25mm – pakowany jako produkt

gotowy

lub do przerobu na aglomerat.

15. ryżownik – zmiażdżenie na jednolitą

masę

oraz dodanie roztworu mieszaniny

siarczynu i

pirosiarczynu sodu – przeciwutleniacze,

oraz

emulsji monoglicerydu emulgator.

16. suszarka walcowa – miazga jest

równomiernie rozprowadzana na walcu.

Ciśnienie pary wodnej ogrzewającej

walec 0,6-0,7 mPa. Wysuszone płatki

mają wilgotność 79%, co jest

regulowane szybkością obrotów

bębna. Oddzielanie za pomocą

skrobaka – w

postaci folii spadają do przenośnika

ś

limakowego.

17. w ślimaku następuje rozdrabnianie na

drobne płatki.

18. transport pneumatyczny na

odsiewacz

wahadłowy – frakcjonowanie:

- frakcja gruba rozdrabniana na młynku i

zawracana na odsiewacz,

- frakcja średnia o prawidłowej

granulacji

odprowadzana do zbiornika produktu

gotowego, przez wagi automatyczne do

pakowarek,

- frakcja drobna wykorzystywana jako

grysik do

celów spożywczych.

19. zawartość wody produktu gotowego

1012%,

zaw. sub. min. dopuszczalnie 0,1%,

zawartość

SO2 poniżej 125mg/kg.

Różnica w produkcji polega na tym, iż w produkcji granulatu wykorzystuje się frakcję

najdrobniejszą w sposób wtórny – poprzez mieszanie z miazgą. W produkcji płatków

ten etap nie

występuje z racji innego sposobu suszenia. Wykorzystanie suszarki bębnowej pozwala

na bardziej

ekonomiczne wykorzystanie surowca i zmniejszenie powstawanie frakcji drobnej.

Oba procesy produkcyjne nie wykazują różnic w myciu, aż do momentu ryżownika.

Dalsze etapy

produkcji są inne.

3. Opisz wymagania surowcowe dla ziemniaków przeznaczonych do przemysłu

spożywczego.

Ze względu na znaczne różnice w składzie chemicznym bulw o różnej wielkości,

należy kłęby segregować i przeznaczać je odpowiednio do przerobu

przemysłowego, albo do celów spożywczych, paszowych lub do reprodukcji.

Bulwy małe najbardziej są odpowiednie na pasze, ponieważ zawierają więcej

białka, bulwy duże i średnie odstawia się do krochmalni i gorzelni. Ziemniaki

przemysłowe powinny odznaczać się regularnymi kształtami, kruchością miąższu i

płytko osadzonymi oczkami, co ułatwia oczyszczanie i rozdrabnianie. Partie

ziemniaków przeznaczone do przerobu nie powinny być zanieczyszczone, ani

porażone zgnilizną, ani nadmarznięte.

Przydatność do przerobu uszlachetnionego uwarunkowana jest wieloma

czynnikami, takimi jak odmiana ziemniaków, kształt i wielkość bulw, warunki uprawy,

zbioru i przechowywania. Podstawowymi kryteriami gotowych przetworów czy

półproduktów ziemniaczanych, na które decydujący wpływ mają właściwości i

cechy technologiczne surowca są:

- skłonność do ciemnienia po rozdrobnieniu bulw, ugotowaniu czy obróbce

technologicznej,

- odpowiedni smak i zapach oraz tekstura.

Skład

chemiczny

bulw

ziemniaka

przeznaczonych

do

przerobu

uszlachetniającego powinien być następujący:

•

Cukry proste do

0,25%

•

Skrobia

12-20%

•

Zw. Mineralne

1,2-1,3%

•

Połączenia azotowe 0,25-0,35%

•

Solanina nie więcej niż

20 mg/100g

Konsystencja, czyli tekstura ziemniaków jest szczególnie ważnym czynnikiem w

ocenie jakości surowca przeznaczonego do produkcji przetworów uszlachetnionych

lub gotowanych. Na teksturę ziemniaków po ugotowaniu ma wpływ gęstość bulw, a

najlepszą wykazuje surowiec mający poniżej 1,075 g/cm3. Istotna też jest zawartość

skrobi, związków pektynowych, soli mineralnych, fityny, a zwłaszcza struktura i skład

ś

cian komórkowych. Tekstura przetworów ziemniaczanych uzależniona jest

(podobnie jak ugotowanych bulw) od budowy tkanki i struktury komórkowej bulwy, a

głównie od wielkości ziaren skrobi.

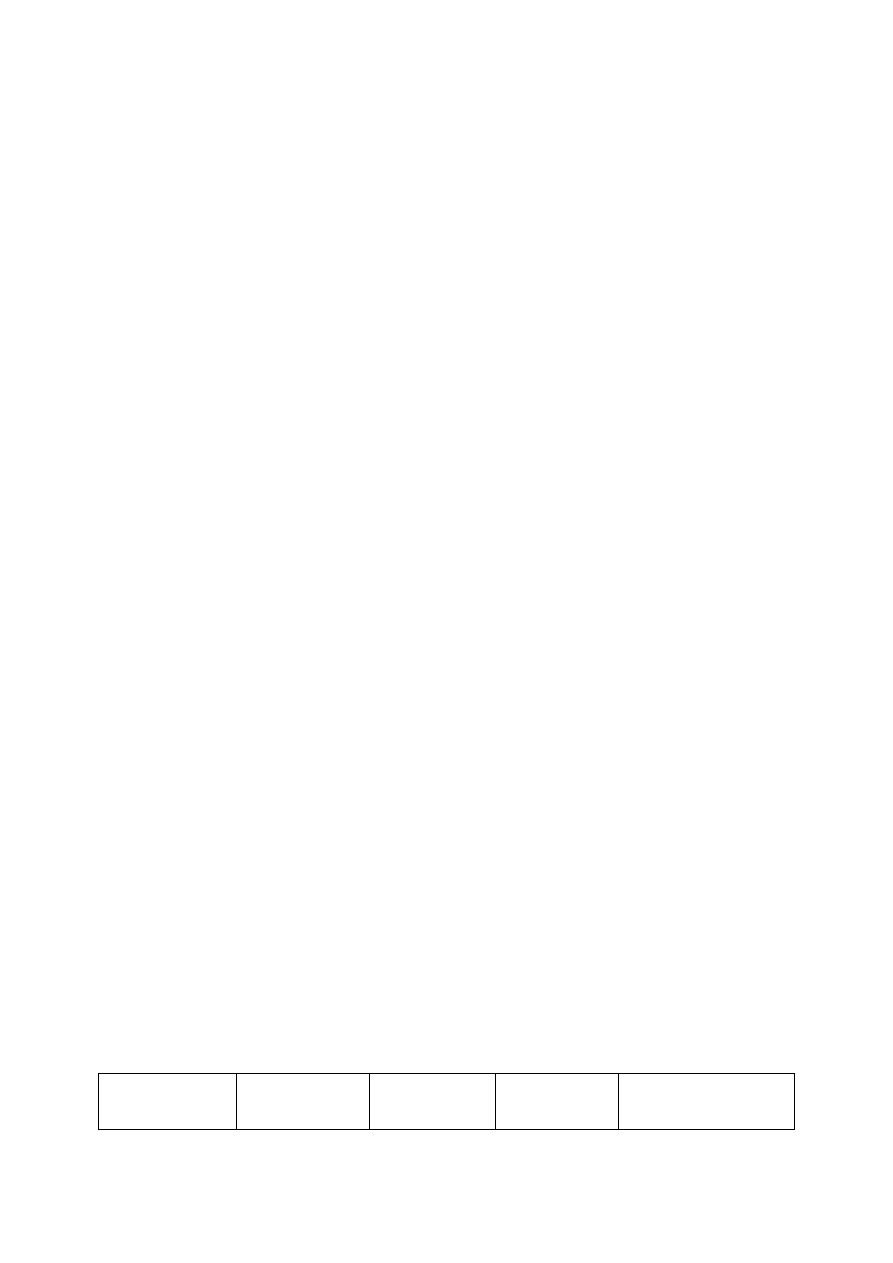

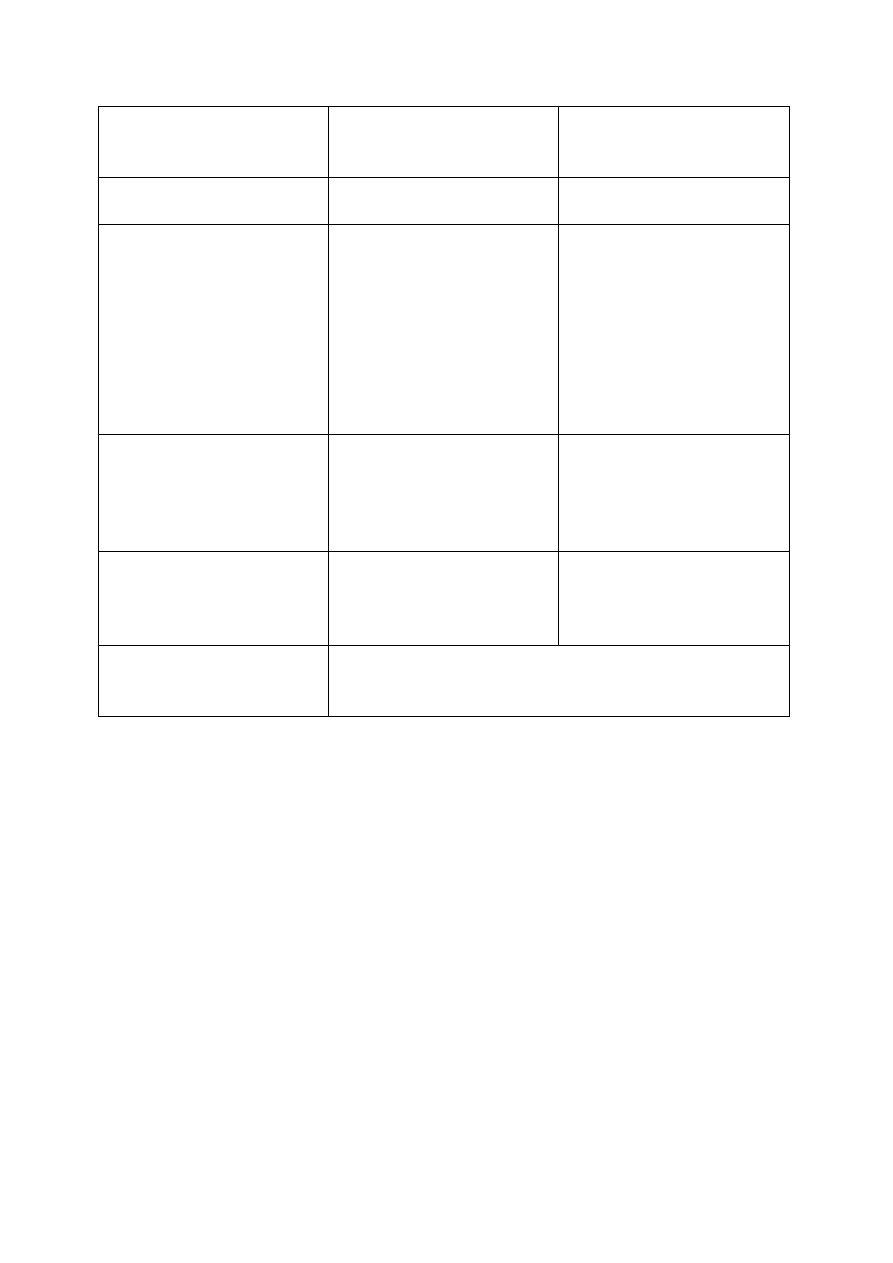

Tab. Właściwości technologiczne surowca do produkcji spożywczych przetworów

ziemniaczanych.

CECHA

PRODUKTY

SUSZONE

FRYTKI

CHIPSY

PRODUKTY

STERYLIZOWANE

SUCHA MASA

%

21-25

20-22

21-24

18-20

SKROBIA

15-19

14-17

16-20

12-14

CUKRY

REDUKUJĄCE

%

0,5

0,5

0,25

0,5

CIEMNIENIE:

-PO

UGOTOWANIU

NIEZNACZNE

NIEZNACZNE

Ś

REDNIE

Ś

REDNIE

-MIAZGI

NIEZNACZNE

Ś

REDNIE

Ś

REDNIE

NIEZNACZNE

SMAKOWITOŚĆ

DOBRA

B.DOBRA

DOBRA

B.DOBRA

4. Wyjaśnij różnice pomiędzy rekondycjonowaniem a kondycjonowaniem

ziemniaków.

REKONDYCJONOWANIE

Rekondycjonowanie ziemniaków polega na przejściu cukrów prostych

wytworzonych podczas składowania ziemniaków w skrobię pod wpływem zmiany

temperatury na wyższą.

Ziemniaki przeznaczone do przerobu uszlachetniającego tj. na produkty suszone

(płatki, granulat), smażone (chipsy, frytki) i konserwy ziemniaczane zazwyczaj

poddawane są rekondycjonowaniu w podwyższonej temperaturze. Ziemniaki

przechowywane w temperaturze poniżej 10°C należy przenieść do temperatury w

zakresie 16-22°C i utrzymywać, aż test na smażenie wykaże, że chipsy czy frytki mają

odpowiednio jasny kolor, lub test na zawartość cukrów redukujących potwierdzi

wymagany poziom (poniżej 0,25 lub 0,5%). Wilgotność względna powietrza podczas

rekondycjonowania powinna być utrzymana na poziomie 75-90%. Zalecana jest

również dobra wentylacja i wymiana powietrza w pomieszczeniu, gdzie

przeprowadza się rekondycjonowanie ziemniaków przeznaczonych do przerobu.

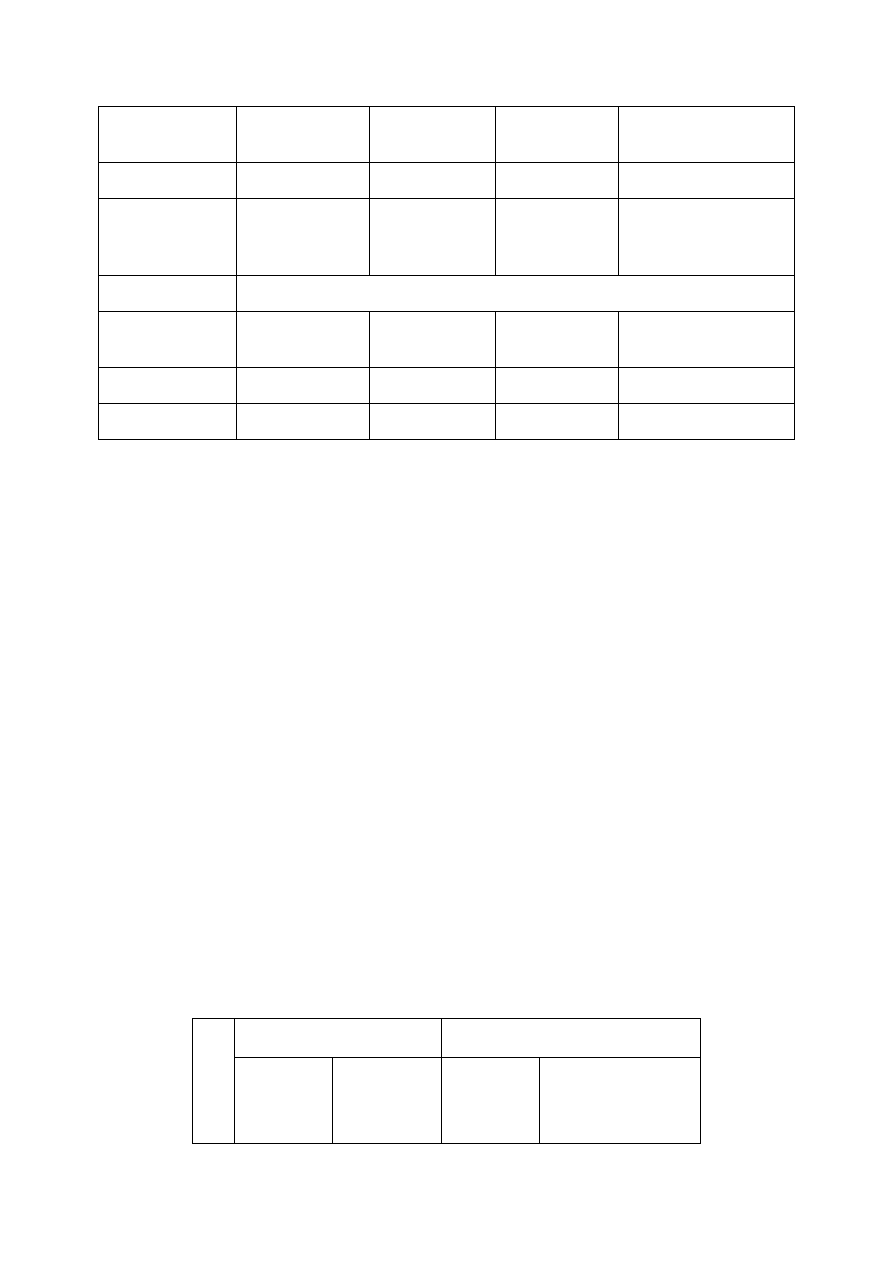

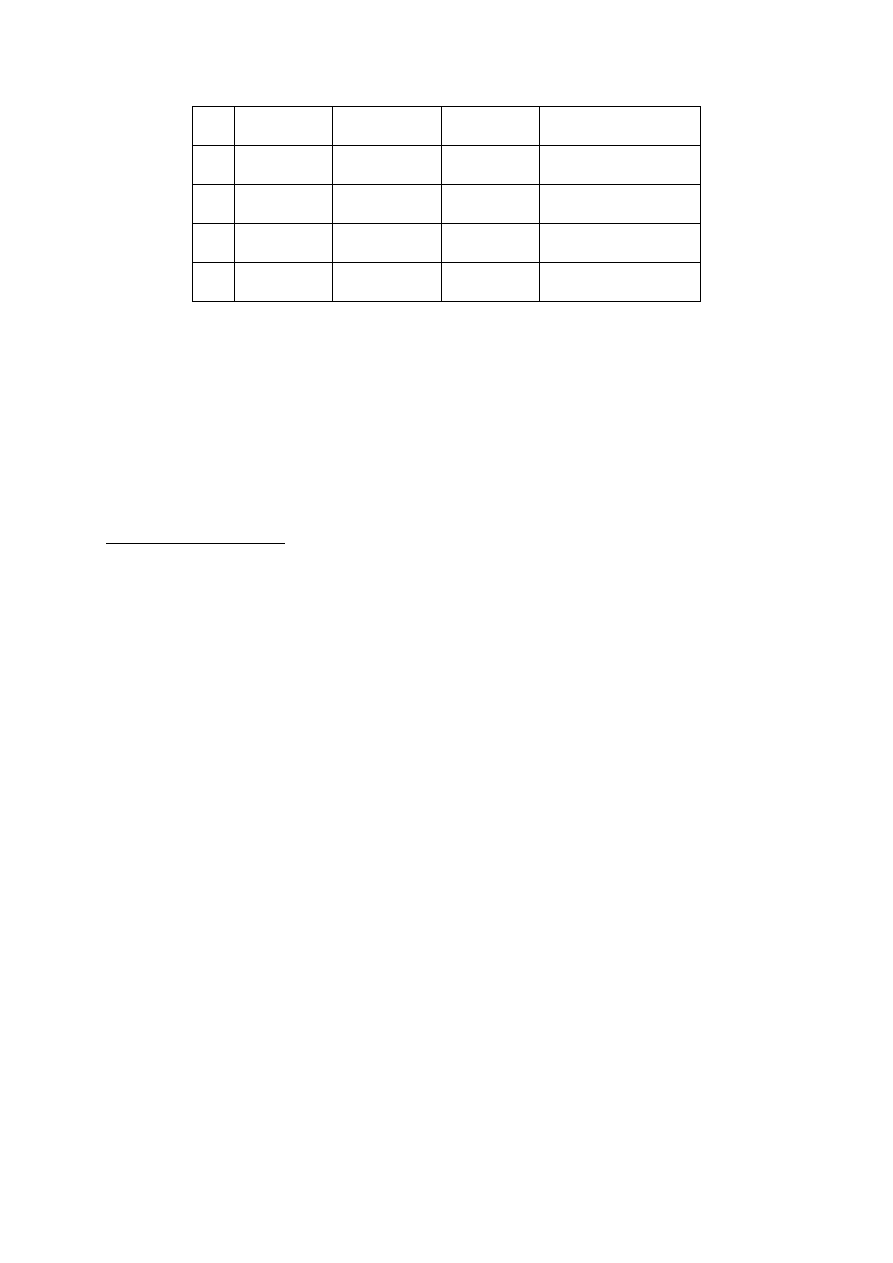

Przebieg procesu rekondycjonowania ziemniaków w temperaturze 18°C przez 28 dni

podano w tabeli:

Próba I

Próba II

Dni zawartość

cukru w %

kolor

chipsów

w

zawartość

cukru w %

kolor chipsów

w stopniach*

stopniach*

0

0,92-0,75

8-7

0,65-0,50

7-6

14

0,60-0,55

7-6

0,45-0,40

7-4

21

0,40-0,35

5-4

0,35-0,30

5-4

28

0,25-0,24

4-3

0,20

3-2

*1=bardzo jasne 10=krańcowo ciemne

KONDYCJONOWANIE

Kondycjonowanie polega na ochłodzeniu produktu, podczas którego zachodzi

retrogradacja skrobi, nadająca sypkość granulatom (aglomeratom) i płatkom

ziemniaczanym.

Rozmawiając z dr Gumul i prof. Gambuś dowiedziałam się, że tu należy oprzeć się

o technologię produkcji płatków i granulatu, zatem:

Płatki ziemniaczane

Technologię produkcji płatków ziemniaczanych można podzielić na następujące

etapy:

_ obróbka wstępna,

_ krojenie,

_ blanszowanie,

_ gotowanie,

_ miażdżenie,

_ suszenie.

Umyte i obrane ziemniaki kieruje się do krajalnic, które rozdrabniają je na talarki

o jednakowej wielkości. Otrzymana krajanka jest przepłukiwana wodą w celu

usunięcia nadmiaru skrobi.

Kolejnym etapem jest blanszowanie, które przeprowadza się, aby zapobiec

ciemnieniu surowca. Krajanka przebywa w blanszowniku przez około 15 – 30 minut, w

wodzie (80 – 90°C) z dodatkiem wodorosiarczanu sodowego. Następnie jest

schładzana i osuszana

z nadmiaru wody.

Gotowanie krajanki przeprowadza się w parnikach. W urządzeniach tych

następuje rozparzanie krajanki przy ciśnieniu 0,05 – 0,15 MPa w ciągu 15 – 40 minut.

Z parownika ugotowana krajanka przechodzi do tzw. ryżowników, gdzie następuje

jej zmiażdżenie na jednolitą miazgę, kierowaną następnie na suszarkę walcową.

Ryżowanie to inaczej rozdrobnienie uparowanej masy ziemniaczanej na możliwie

pojedyncze komórki, tak aby ich nie uszkodzić. Do miazgi ziemniaczanej na

ryżowniku dozowany jest roztwór mieszaniny siarczynu i pirosiarczyn sodu (jako

przeciwutleniacze) oraz emulsja monoglicerydu (emulgatora).

Suszarka walcowa jest od wewnątrz ogrzewana parą wodną o ciśnieniu około 0,6

MPa. Zetknięcie się masy uparzonych ziemniaków z gorącą powierzchnią walca (170

– 180°C) powoduje bardzo szybkie (5 – 20sekund) odparowanie wody. Wysuszona

warstwa masy ziemniaczanej jest zeskrobywana z walców za pomocą podłużnych

noży, a następnie kierowania na przenośnik taśmowy.

W trakcie transportu przenośnikiem następuje rozdrobnienie wstęg wysuszonej

masy na płatki. Natomiast na odsiewaczu wahadłowym zatrzymane zostają

większe zlepy, a susz ulega ochłodzeniu.

Granulat ziemniaczany to produkt otrzymywany na drodze fluidyzacyjnego lub

pneumatycznego suszenia. Po wymieszaniu z wodą tworzy purěe ziemniaczane,

które może być wykorzystywane na przykład do produkcji klusek, pyz, krokietów.

Granulat jest suszony do wilgotności 6 – 8% .

Początkowe procesy produkcji granulatu czyli: mycie, obieranie, krojenie

przebiegają dokładnie tak samo jak w przypadku otrzymywania płatków

ziemniaczanych. Kolejnym etapem jest blanszowanie, które przeprowadza się w

temperaturze 85°C w czasie około 15 minut. Później następuje schładzanie krajanki w

zimnej wodzie (15 – 20°C) z dodatkiem dwutlenku siarki. Etap ten trwa kolejne 15

minut.

Zblanszowana krajanka jest transportowana do parownika ślimakowego

pracującego

w sposób ciągły. W urządzeniu tym następuje uparowanie ziemniaków w

temperaturze 102°C w czasie około 40 minut i pod ciśnieniem 0,15 MPa.

Rozparzona krajanka zostaje wymieszana z suchym, wcześniej pozyskany

granulatem

w stosunku 1:2. Proces ten przeprowadza się w mieszalnikach korytowych. Uzyskana

mieszanka ma zawartość 65 – 79% suchej substancji. Po opuszczeniu mieszalnika

wilgotny, gruboziarnisty granulat jest kierowany do schładzalnika korytowego z

płaszczem wodnym

i ochładzany do temperatury 35°C. Następnie jest przekazywany do mieszalnika

wtórnego (remixer), gdzie jest mieszany, kondycjonowany przez 30min. Wilgotność

ustala się na poziomie 30%.

Otrzymany półprodukt suszy się dwustopniowo. Pierwszym etapem odwadniania

jest suszenie pneumatyczne w gorącym powietrzu, które na początku transportu ma

temperaturę 170°C, a na wylocie 80°C. Po tym procesie proszek ma wilgotność 16 –

17%. Drugim etapem jest dwustopniowo suszenie fluidyzacyjne. Na początku proszek

jest poddawany działaniu gorącego powietrza o temperaturze 120°C, w wyniku

czego następuje jego znaczne odwodnienie (wilgotność proszku 9 – 10%). Następnie

jest schładzany zimnym powietrzem o temperaturze 30°C. Podczas tego etapu

następuje dosuszenie granulatu do wilgotności końcowej 6 – 8%. Zastosowanie

kilkukrotnego ogrzewania i schładzania masy ziemniaczanej oraz suszenia

fluidyzacyjnego w celu otrzymania granulatu ziemniaczanego jest rozwiązaniem

ekonomicznym, wydajnym i zapewnia bardzo dobrą jakość produktu końcowego.

Uzyskany granulat jest dzielony na trzy frakcje za pomocą przesiewaczy:

_ frakcja ≥ 4 mm jest wykorzystywana jako składnik na paszę

_ frakcja od 0,25 mm do 4 mm jest zawracana do mieszania z uparowanymi

ziemniakami (tworzenie mieszanki do otrzymywania granulatu)

_ frakcja ≤ 0,25 mm jest pakowana jako produkt gotowy lub jest surowcem do

produkcji aglomeratu ziemniaczanego

Zatem w skrócie:

Nie ma różnic pomiędzy kodycjonowaniem, a rekondycjonowaniem ziemniaków,

gdyż oba te pojęcia dotyczą zupełnie czego innego.

PS. Tego dowiedziałam się od mojej promotor☺

Uzupełnienie:

Retrogradacja skrobi - jest to zjawisko polegające na przemianie formy spiralnej

skrobi w liniową i porządkowaniu się wyprostowanych łańcuchów amylozy w zwarte

micele, których struktura jest stabilizowana przez wiązania wodorowe.

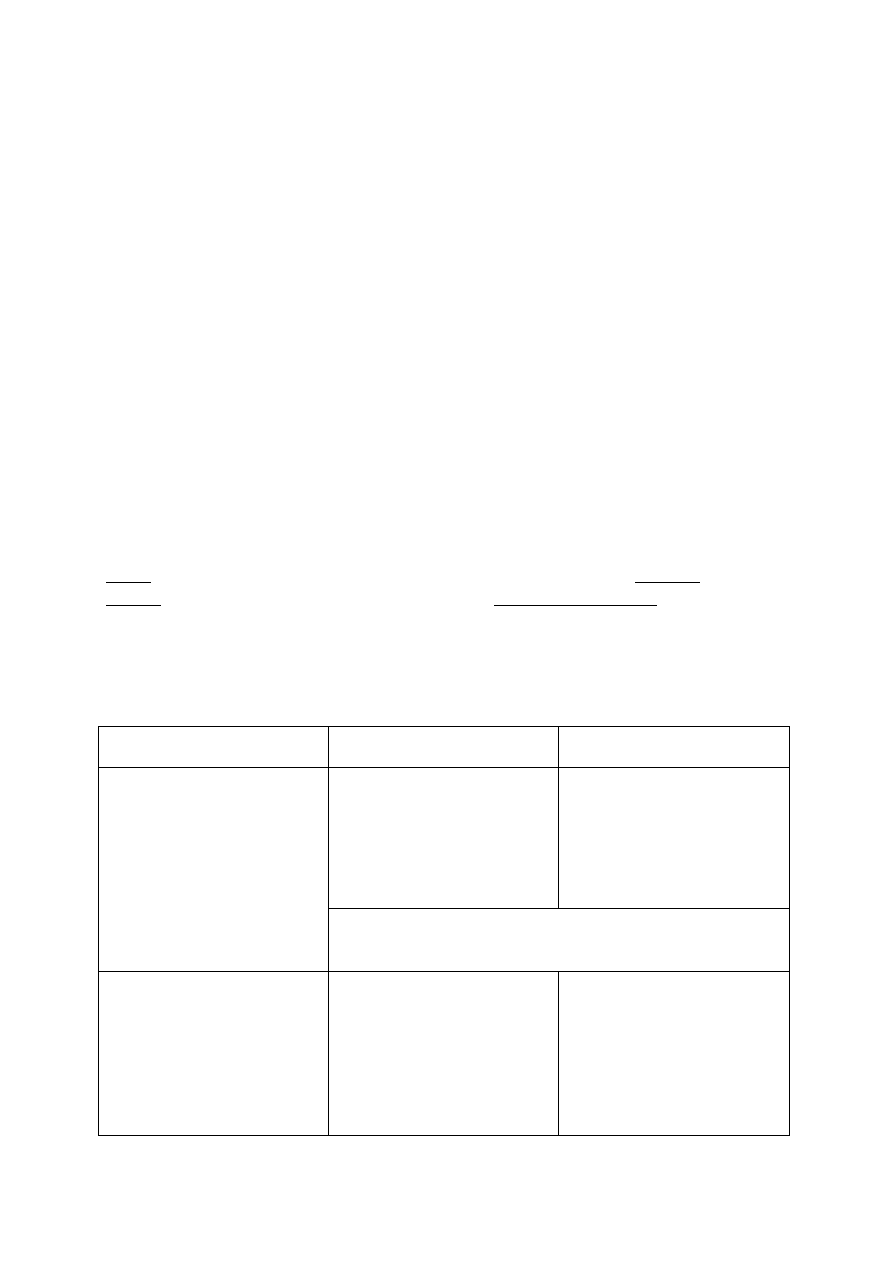

5. Porównaj proces produkcji chipsów i frytek ziemniaczanych.

CHIPSY

FRYTKI

+

Bębny obrotowe, pasy

siatkowe

przedmuchiwane

wentylatorami z ogrzanym

powietrzem

+

Suszarka owiewowa

podająca ciepłe

powietrze

1.

OSUSZANIE

Cel: skraca czas smażenia, ogranicza absorpcję oleju

przez chipsy\frytki

2.

SMAśENIE

+

Smażalniki napełnione

podgrzewanym olejem.

Temp: 180

0

C na początku

linii

165

0

C na końcu linii

Czas ok. 1,5-3min (zależy

+

Smażalnik wibracyjny,

przez zbiornik gorącego

oleju przeprowadzane są

transportem siatkowym.

Temp: 160-180

0

C

Czas: ok. 5 min dla

od surowca)

gotowych do spożycia

Ok.3 min dla wstępnie

podsmażonych

3.

ODSĄCZANIE

NADMIARU OLEJU

+

+

4.

SOLENIE I DODATEK

SUBBSTACJI

SMAKOWYCH

+

Po usunięciu namiaru oleju

przez osączania. Chipsy

soli się na taśmociągu solą

drobnokrystaliczną, często

mieszaną z

antyoksydantami.

Dodatki: pieprz, papryka,

ser, suszona cebula

+

Solenie frytek

schłodzonych

Wstępnie solone frytki nie

są solone.

5.

KONTROLA

GOTOWEGO

PRODUKTU

+

Ręczne odsortowywanie

wadliwych, przypalonych,

nidosmażoonych plstrów.

Ochładzanie

+

6.

MROśENIE

-

+

Mrożenie fluidyzacyjne.

Temp.-20

0

C

Czas:7-12min

7.

PAKOWANIE

Torebki z tworzywa sztucznego, odpornego na

działanie tłuszczu, zamykane na zgrzewarce,

pakowane w pudełka zbiorcze

6. Burak cukrowy jako surowiec przemysłowy.

Burak cukrowy w Polsce jest głównym surowcem w przemyśle cukrowniczym. Jest

rośliną dwuletnią. Jego zgrubiały korzeń, dzięki dużej zawartości sacharozy

(zawartość w buraku waha się w granicach

14-20%, a czasami nawet więcej) jest

surowcem do produkcji cukru.

W przemyśle cukrowniczym surowcem dominującym jest

trzcina cukrowa (75%

ś

wiatowej produkcji cukru),

burak cukrowy stanowi 25%

Uprawiane w Polsce buraki cukrowe należą do trzech typów:

•

Typ cukrowy, o największej zawartości cukru (ponad 18%)

•

Typ normalny, o średniej zawartości cukru (ok. 17%)

•

Typ plenny, o wysokim plonie korzeni, ale o niskiej zawartości cukru.

Sprzęt buraków następuje , gdy osiągają one

dojrzałość technologiczną, gdyż w tym

stanie korzenie buraka dają maksymalny plon cukru z hektara i osiągają optymalne

właściwości technologiczne, takie jak:

•

Wysoka zawartość cukru,

•

Niska zawartość niecukrów szkodliwych, do których można zaliczyć:

•

Rozpuszczalny popiół (głównie sole K i Na)

•

Azot szkodliwy (aminowy),

•

Cukier inwertowany (inwert),ok. 0,1%

•

Pektyny rozpuszczalne

Najwcześniej osiągają dojrzałość technologiczną buraki typu cukrowego.

Odznaczają się one wysoką wartością

współczynnika czystości soku:

Gdzie:

Cz- współczynnik czystości soku,

Ck- zawartość cukru(%),

ss- zawartość suchej substancji(%).

Dojrzałość technologiczna buraka przypada na okres tuż przed żółknięciem i

usychaniem liści, gdy ulega zahamowaniu proces asymilacji, a wzmagają się

procesy dysymilacyjne.

Najlepszym surowcem do przerobu są buraki o dojrzałości technologicznej, świeże,

nie zwiędnięte, nie uszkodzone, a więc zebrane prosto z pola, natychmiast po

wykopaniu i ogłowieniu (ogłowienie- usunięcie główki z liśćmi oraz ogonka i korzeni

bocznych)

W praktyce zwykle muszą być przechowywane.

Podczas przechowywania w korzeniach zachodzą normalne procesy życiowe:

oddychanie, transpiracja oraz szkodliwe procesy rozkładu sacharozy (inwersja) i

innych substancji (hemiceluloz i pektyn). Intensywność tych procesów zależy przede

wszystkim od temperatury i wilgotności przechowywania. Do przechowywania

nadają się buraki dojrzałe, zdrowe, nieuszkodzone i nie zamarznięte.

Pryzmuje się je

na wysokość do 3-5 m i regulując przewietrzanie utrzymuję się temperaturę na

poziomie

2˚C. Buraki nie nadające się do przechowywania muszą być natychmiast

przerabiane.

Skład chemiczny korzenia buraka cukrowego zależy od typu i odmiany buraków,

warunków ich wzrostu, zbioru i przechowywania.

W cukrownictwie wszystkie składniki suchej substancji dzieli się na

cukier (którym jest

sacharoza) i

niecukrów do których można zaliczyć: (cukier inwertowany, czyli

glukozę, fruktozę) oraz rafinozę. Niecukry albo usuwane są wraz z odpadami w

procesie technologicznym w cukrowni (

wysłodki, błoto filtracyjne, melas),albo

pozostają w sokach. Niecukry usunięte to

niecukry nieszkodliwe, bo nie

przeszkadzają w krystalizacji sacharozy, te nieusunięte, znajdujące się w sokach, to

niecukry szkodliwe (inaczej niecukry melasotwórcze)- utrudniają krystalizację

sacharozy. Zalicza się tutaj również produkty hydrolizy protopektyny ( występuje w

burakach niedojrzałych, długo przechowywanych, uszkodzonych mrozem)- ich

obecność w soku zwiększa jego lepkość, co powoduje utrudnienie filtracji, zwłaszcza

po nawapnianiu i węglanowaniu.

Sacharoza - (β-D-fruktofuranozylo-α-D-glukopiranozyd). Rozmieszczenie jest

nierównomierne, najwięcej w środku korzenia, najmniej w okolicach główki.

W produkcji cukru ważne są następujące fizyczna właściwości sacharozy:

•

Rozpuszczalność w wodzie,

•

Zdolność do krystalizacji,

•

Higroskopijność kryształów, lepkość roztworów,

•

Optyczna czynność,

•

Zdolność załamywania światła.

Najważniejsze właściwości chemiczne sacharozy to:

•

Inwersja, (zdolność ulegania hydrolizie pod wpływem kwasów i enzymów)

•

Rozkład w środowisku alalicznym do kwasów organicznych, furfuralu i

substancji barwnych,

•

Karmelizacja zachodząca podczas ogrzewania stężonych roztworów cukru,

•

Tworzenie cukrzanów z tlenkami i wodorotlenkami.

Sok buraczny zawiera ok. 75% wody, lepki, łatwo się pieni, przy dostępie powietrza

szybko ciemnieje(ciemnienie enzymatyczne).

W skład suchej masy soku oprócz

sacharozy (ok. 17,5%) wchodzą niecukry nieorganiczne (ok. (0,5%) i organiczne( ok.

2,0%).

Niecukry organiczne – podzielono na niecukry azotowe(1,1%) i niecukry bezazotowe

(0,09%)

Wszystkie

azotowe niecukry szkodliwe (produkty hydrolizy białek jak peptydy i

aminokwasy) oraz (amidy, zasady azotowe,) określa się w cukrownictwie jako

azot

szkodliwy.

Niecukry bezazotowe – (glukoza, fruktoza- cukier inwertowany- może tworzyć

podczas przechowywania

kwas mlekowy i furfural), (rafinoza)też pozostają w

melasie-

niecukry szkodliwe.

W skoku występują też

substancje śluzowe i pektyny, które stanowią niecukry

szkodliwe, choć nie występują w melasie, ale utrudniają filtrację.

Niecukry nieorganiczne - Sole potasu i sodu- przechodzą do melasy – stanowią

niecukry szkodliwe.

Niecukry nieorganiczne – Fe, Al, P, Si, Ca, Mg – odpad – niecukry nieszkodliwe

7. Technologia produkcji cukru – operacje jednostkowe i ich znaczenie.

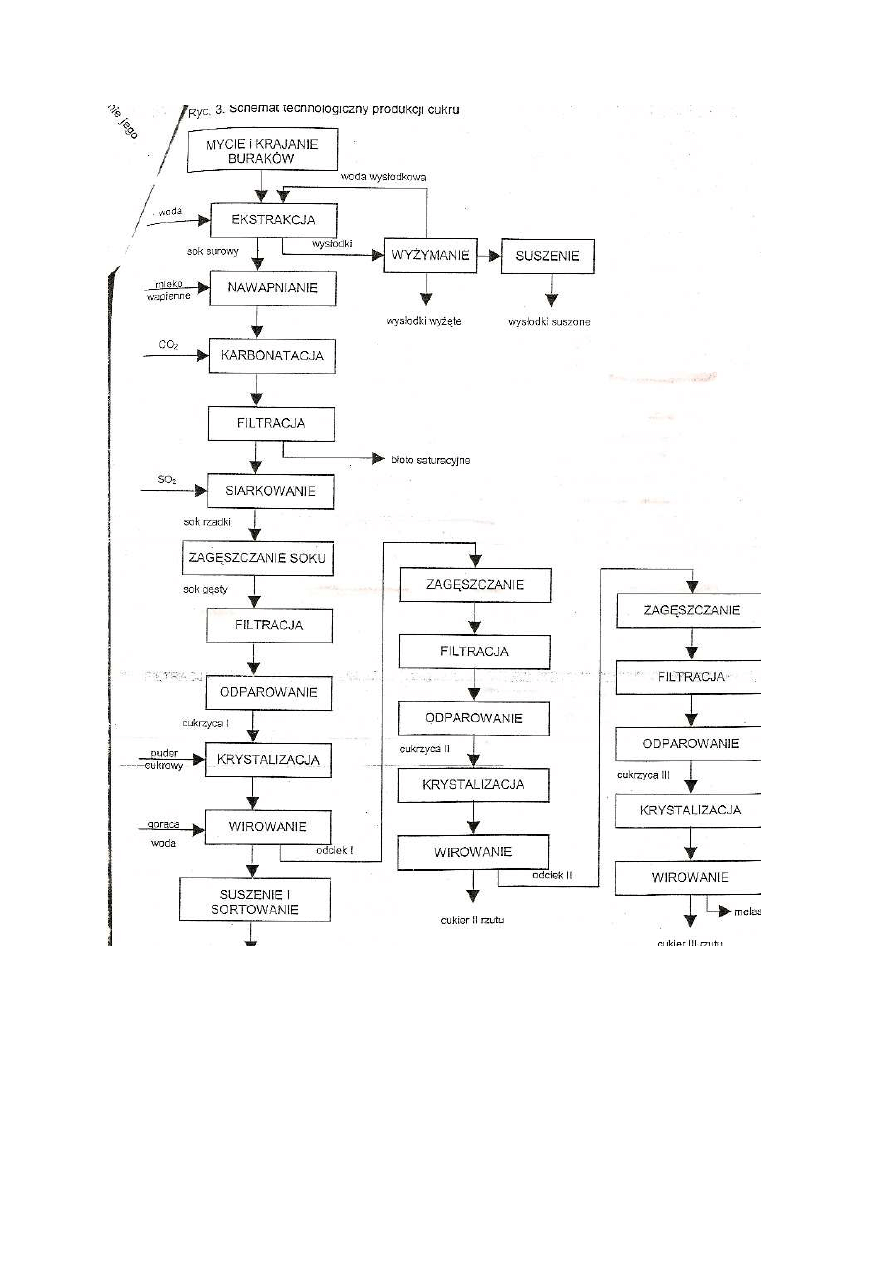

Poszczególne etapy

MYCIE- ma na celu oddzielenie od buraków kamieni i innych zanieczyszczeń.

Maszyny, które wykonują te czynności to tzw. „łapacze”. Wyróżnia sie dwa rodzaje:

ciężkie, które zbierają kamienie i piasek oraz lekkie do wychwytywania liści i

chwastów. Po usunięcie tych zanieczyszczeń buraki są jeszcze raz dokładnie myte

wodą.

KRAJANIE-warunkiem dalszej części procesu technologicznego produkcji cukru jest

skrojenie buraków na tzw. krajankę. Krajanka ma w przekroju kształt daszkowaty,

który jest optymalny dla najlepszego przebiegu następnego procesu – ekstrakcji.

EKSTRAKCJA- ekstrakcja przeciwprądowa polega na przepuszczeniu przez krajankę

odpowiednio przygotowanej wody ekstrakcyjnej, do której przenikają składniki soku

komórkowego, w tym głównie cukier. W procesie ekstrakcji otrzymuje się tzw. sok

surowy, który zawiera 13-15% cukru (przy 14,5-16,5% suchej substancji).

NAWAPNIANIE- Proces ten polega na nawapnianiu surowego soku z buraków

poprzez dodanie do niego rozdrobnionego wapna lub mleka wapiennego, w celu

wytrącenia z roztworu zanieczyszczeń zamienionych do postaci nierozpuszczalnych

w wodzie soli wapnia. W procesie tym chodzi przede wszystkim o wytrącenie z

roztworu kwasów fosforowych pochodzenia naturalnego.

KARBONATACJA (saturacja)- w technologii cukrowniczej proces nasycania

(uprzednio nawapnionego) soku buraczanego tlenkiem węgla(IV), w celu

wytracenia osadu węglanu wapnia, absorbującego z soku koloidowe

zanieczyszczenia, tzw. niecukry. Powstający w procesie karbonatacji osad jest

oddzielany na filtrach. Saturacja wiąże się z obniżeniem odczynu pH do wartości

około 10,8-11,2.

FILTRACJA-Wytworzoną zawiesinę (osad) węglanu wapniowego wraz z

zaadsorbowanymi niecukrami poddaje się filtracji. Odbywa sie to na prasach

filtracyjnych lub filtrach próżniowych. Tak oczyszczony sok nazywa się sokiem

rzadkim. Zawiera on ok. 14,5-16% suchej substancji (w tym 13,5-15% cukru).

ZAGĘSZCZANIE SOKU-

Sok rzadki poddaje się zagęszczaniu w wyparkach.

Wyparkę opuszcza tzw. sok gęsty, który ma ok. 73-76% suchej substancji, w tym ok.

68-71% cukru.

KRYSTALIZACJA-Kryształy cukru uzyskuje się przez prowadzenie krystalizacji przez

dalsza zagęszczanie syropu czyli soku gęstego i odparowywanie wody w warunkach

stanu przesycenia. Przesycenie roztworu jest warunkiem krystalizacji, czyli wytrącania

cukru w postaci kryształów.

WIROWANIE-Wirowanie stosuje się w cukrownictwie do oddzielenia kryształów cukru

od syropu między-kryształowego z cukrzyc. W procesie wirowania ciągłego stosuje

się bębny. Cukrzyca jest podawana na dół bębna i dzięki sile odśrodkowej przesuwa

się ku jego górze. Syrop międzykryszta-łowy (tzw. odciek) przechodzi przez sito w

bębnie i ponownie poddawany jest zagęszczaniu, natomiast kryształy cukru

odsypuje się w dolnej części bębna.

SUSZENIE I SORTOWANIE-Cukier biały, który opuszcza wirówki, poddany jest suszeniu

gorącym powietrzem w suszarkach. Następnie schłodzany do temp. ok. 20-25°C i

segregowany według wielkości kryształów

CUKIER BIAŁY

8. Technologia wytwarzania hydrolizatów skrobiowych. Porównanie procesu

hydrolizy

kwasowej i enzymatycznej.

Hydrolizę mogą katalizować enzymy amylolityczne (hydroliza enzymatyczna) albo

podwyższone stężenie jonów wodorowych (hydroliza kwasowa). Zależnie od

zastosowanych enzymów otrzymuje się różne produkty hydrolizy.

- α – amylaza upłynnia skrobię, czyli hydrolizuje do stosunkowo dużych fragmentów

cząsteczki skrobiowej,

- β – amylaza scukrza skrobię, hydrolizując ją do maltozy,

- glukoamylaza (amyloglukozydaza) wytwarza wyłącznie skrobię,

- pullulanaza odszczepia boczne łańcuchy w miejscu rozgałęzienia w amylopektynie

Podczas hydrolizy kwasowej zachodzi stopniowy rozkład cząsteczki skrobi aż do D –

glukozy. Hydrolizie kwasowej skrobi towarzyszą jednakże takie niekorzystne reakcje,

obniżające wydajność produktu końcowego jak:

- rozkład glukozy do 5 – hydroksymetylofurfuralu, a następnie do kwasu

lewulinowego i mrówkowego

- rewersja, czyli kondensacja glukozy do oligosacharydów o innych wiązaniach niż w

skrobi

- reakcja Maillarda, polegająca na kondensacji cukrów z aminokwasami, w wyniku

dalszych przemian powstają ciemno zabarwione związki – melanoidy (ciemnienie

nieenzymatyczne).

Hydrolizaty skrobiowe są to produkty otrzymane ze skrobi przez jej kwasową lub

enzymatyczną, względnie mieszaną kwasowo- enzymatyczną hydrolizę. Przy

metodzie kwasowej upłynnianie mleczka skrobiowego oraz jego scukrzanie

przeprowadza się wyłącznie na drodze hydrolizy kwasowej. Natomiast metoda

enzymatyczna (enzym-enzym) polega na upłynnieniu mleczka (α-amylazą) i

scukrzeniu (glukoamylazą + pullulanazą) wyłącznie enzymatycznie. Metodą kwas

enzym upłynnianie mleczka skrobiowego dokonuje się hydrolizą kwasową, natomiast

scukrzanie – enzymatycznie.

W zależności od stopnia scukrzenia (hydrolizy) produkuje się przede wszystkim syropy

skrobiowe i glukozę. Surowcem do ich otrzymywania jest tzw. krochmal zielony, czyli

wilgotna skrobia (nie poddana suszeniu).

Syropy skrobiowe produkuje się zazwyczaj metodą kwasową prowadząc konwersję

(hydrolizę) do wymaganego równoważnika glukozowego (DE

1

) hydrolizatu. Po

zobojętnieniu hydrolizatu przeprowadza się jego rafinację (oczyszczanie), a

następnie zagęszczanie (osmoaktywne zabezpieczanie przed zepsuciem). W ten

sposób otrzymany syrop jest produktem handlowym.

Glukozę produkuje się zazwyczaj metodą enzym-enzym. Mleczko skrobiowe poddaje

się najpierw upłynnieniu α-amylazą, a następnie scukrzeniu preparatem

zawierającym glukoamylazę i pullulanazę. Otrzymany w ten sposób hydrolizat

poddaje się rafinacji (niekiedy hydrolizat jest tak czysty, że rafinacja jest zbyteczna) i

zagęszczaniu. Otrzymana w ten sposób cukrzycę wiruje się celem oddzielenia

kryształów glukozy od syropu międzykryształowego (odciek). Natomiast glukozę

zestaloną stanowi nieodwirowana cukrzyca (glukoza wraz z syropem między

kryształowym) zestalona w blokach.

Produkcja syropów skrobiowych

Mleczko skrobiowe poddaje się zakwaszeniu do pH ok. 2, celem przeprowadzenia

konwersji. Podczas konwersji, w warunkach silnie zakwaszonego środowiska,

podwyższonej temperatury- pow. 120°C i ciśnienia zachodzi kleikowanie, a następnie

hydroliza skrobi. Po osiągnięciu wymaganej wartości DE hydrolizatu przeprowadza się

przerwanie konwersji poprzez zobojętnienie do pH ok. 4,8. Zobojętniony hydrolizat

1

DE (dextrose equivalent)-równoważnik glukozowy, jest to zdolność redukcyjna hydrolizatu wyrażona jako D-

glukoza (w przeliczeniu na suchą substancję).

zadaje

się

węglem

aktywnym

celem

zaadsorbowania

rozpuszczalnych

zanieczyszczeń, a następnie poddaje filtracji. Sok rzadki po oczyszczeniu na filtrach

poddaje się zagęszczaniu na wyparce. Tam ulega zagęszczeniu do ok. 65°Bx, a

następnie po ponownym przesączeniu zagęszczany jest na warniku do 83-84°Bx. Po

ochłodzeniu do temp. 60°C napełnia się beczki.

Mleczko skrobiowe Zakwaszenie

HCl

Konwersja

(pH 2, 120°C)

Zobojętnienie

pH 4,8

Rafinacja

(węgiel aktywny)

Filtracja

(sok rzadki 45°Bx)

Zagęszczanie

(wyparka 65°Bx, warnik 84°Bx)

Chłodzenie

(60°C)

Rozlew do beczek

Produkcja glukozy krystalicznej

Glukozę krystaliczną można produkować metodą kwasową, kwas-enzym lub enzym-

enzym. Produkując glukozę metodą kwasową konwersję przeprowadza się podobnie

jak przy produkcji syropu skrobiowego z tym że przy większej kwasowości (pH ok. 1,4).

Konwersję prowadzi się aż do uzyskania maksymalnego dla tej metody DE 92.

Hydrolizat zobojętnia się do pH ok. 4,5 i po zadaniu węglem aktywnym

przeprowadza rafinację. Osady oddziela się przez filtrację i następnie sok rzadki

zagęszcza się na wyparce do ok. 73°Bx. Następnie przeprowadza się krystalizację

glukozy, a po jej zakończeniu cukrzycę poddaje się wirowaniu celem oddzielenia

kryształów jednowodnej D-glukozy od syropu międzykryształowego. Odwirowane

kryształy przemywa się wodą, suszy, przesiewa i pakuje.

W metodzie kwas-enzym początkowy etap przebiega podobnie jak przy metodzie

kwasowej. Po zakwaszeniu w temp 140°C uzyskuje się równoważnik glukozowy (DE)

10-20. Po zobojętnieniu do pH optymalnego dla działania glukoamylazy (pH ok. 4,0) i

oziębieniu do temp. 60°C, hydrolizat poddaje się filtracji celem oddzielenia

wytrąconego podczas konwersji osadu i następnie dokonuje się scukrzenia metodą

enzymatyczną (glukoamylazą).

Otrzymanie glukozy metodą enzym-enzym polega na przeprowadzeniu zarówno

upłynniania mleczka skrobiowego jak i scukrzania przy pomocy preparatów

enzymatycznych. Upłynnianie mleczka dokonuje się α-amylzą. W mleczku

skrobiowym ustala się pH na wartość optymalną dla zastosowanego preparatu α-

amylzy (ok.6), a następnie ogrzewa mleczko do temp. optymalnej dla działania

enzymu (85-105°C). Skrobię upłynnia się do DE ok. 10. Następnie przeprowadza się

scukrzanie preparatem glukoamylazy w temp. 60°C i pH 3,8-4,5. Scukrzanie

przeprowadza się aż do uzyskania DE 98. Można również przeprowadzić scukrzanie

przy użyciu glukoamylazy i pullulanazy ( pH wynosi 4,5-6,3). Dzięki temu można

uzyskać wyższy stopień scukrzenia skrobi -DE 99. Po skończonym scukrzeniu nastawia

się pH hydrolizatu na 4,8-5,0 celem wytrącenia zanieczyszczeń białkowo –

tłuszczowych, które oddziela się na wirówce. Oczyszczony hydrolizat rafinuje się, a

następnie poddaje zagęszczeniu.

Produkcja syropów izomeryzowanych

Stosując preparat enzymatyczny izomerazy glukozowej w ciągu 20 h otrzymuje się

syrop, w którym ok. 42% glukozy przekształciło się we fruktozę. Po rafinacji i

zagęszczeniu do 70-72% otrzymuje się gotowy produkt.

Syrop glukozowy

(40-45% ss)

Ogrzewanie

Izomeryzacja

Izomeraza glukozowa

(60°C, pH 6,6-7,0)

Rafinacja:

-jonity

-węgiel aktywny

Zagęszczanie

(70-72% ss)

Syrop izomeryzowany

Produkcja maltodekstryn

Do otrzymywania maltodekstryn wykorzystuje się α- amylazy. Produkowane są 3

podstawowe rodzaje maltodekstryn: niskoscukrzone o DE 6-11, średnioscukrzone o DE

12-19 i wysokoscukrzone o DE 20-30. Przebieg produkcji przedstawia schemat.

Mleczko skrobiowe

Upłynnianie

α-amylaza

(temp. 103-107°C, czas 5-10 min, pH 6,0-6,5)

Dekstrynizacja

(temp. 90-95°C, czas 90-120 min, pH 6,0-6,5)

Rafinacja węglem aktywnym

(temp. 60-85°C, pH 4,5-5,0)

Suszenie rozpyłowe

Pakowanie

9. Przydatność technologiczna skrobi. Właściwości fizykochemiczne o znaczeniu

przemysłowym.

Skrobia jest węglowodanem roślinnym. Występuje w postaci

nierozpuszczalnych i pół krystalicznych ziarenek przechowywanych w tkankach roślin

(np. bulwach, korzeniach). Skrobia złożona jest z dwóch polimerów:

amylozy i

amylopektyny.

Stosunkowo najwięcej skrobi znajduje się jej w zbożach oraz ziemniakach. W

przemyśle największy udział stanowi skrobia ziemniaczana, a także skrobia

kukurydziana. Skrobia jest bardzo cennym surowcem m.in. ze względu na możliwość

jej modyfikacji, dzięki czemu zyskuje szereg korzystnych i pożądanych właściwości,

tym samym znajduje zastosowanie w wielu gałęziach przemysłu.

Przemysł papierniczy jest znaczącym odbiorcą skrobi i produktów

skrobiowych. Stanowi ona ok. 10% masy papieru. Wykorzystywana jest w celu

zwiększenia gładkości powierzchni papieru, zadrukowalności, bieli, wytrzymałości

mechanicznej papieru, a także zmniejszenia uciążliwości ścieków poprodukcyjnych.

Przemysł włókienniczy wykorzystuje głównie skrobie utlenione, skrobie

hydrolizowane, estry i etery skrobiowe, dekstryny, a także kompozycje wyżej

wymienionych modyfikatów. Skrobia nadaje przędzy odporność na strzępienie

I odpowiednią wytrzymałość mechaniczną.

W

przemyśle hutniczym i odlewnictwie skrobia zyskała „popularność” dzięki

właściwościom wiążącym. W przemyśle materiałów budowlanych skrobię

wykorzystuje się do aglomeracji pyłów, brykietowania węgla oraz wytwarzania płyt

gipsowych z surowców wtórnych.

W wiertnictwie naftowym i geologicznym środki skrobiowe są stosowane w

technologii płuczkowej jako składniki płuczek wiertniczych w celu obniżenia ich

filtracji i zachowania stabilności płuczki. Zapewnia to utrzymanie ścian otworu

wiertniczego i związanym z tym komplikacjom technicznym. Skrobie modyfikowane

produkowane dla odlewnictwa spełniają rolę spoiwa mas formierskich.

Największym odbiorcą skrobi ziemniaczanej jest

przemysł spożywczy.

Skrobia (zwłaszcza) modyfikowana, ale i natywna stosowana jest w celu

poprawienia konsystencji, tekstury, wyglądu i przedłużenia trwałości produktu.

Skrobię modyfikowaną spotkać można w większości koncentratów spożywczych jak

np. budyniach, kisielach, lodach, kremach, puddingach, twarożkach, kawach

cappuccino, „gorących kubkach” i produktach typu „instant”. Ponadto, jako

zagęstnik w sosach, dresingach, ketchupach, majonezach, deserach mlecznych, a

także w przemyśle mięsnym, jako zagęstniki i środki wiążące wyciek cieplny podczas

parzenia wędlin.

Właściwości fizykochemiczne o znaczeniu przemysłowym.

KLEIKOWANIE – skrobie naturalne nie pęcznieją w zimnej wodzie i nie tworza

roztworów koloidowych. Gdy jednak ogrzewa się je w wodzie do temperatury

klepkowania, to ziarenka ich pęcznieją mniej lub więcej i pozostają w zasadzie

całymi nawet po dłuższym gotowaniu. Stan spęcznienia może być mniej lub więcej

stabilny w zalwzności od pochodzenia skrobi naturalnej czy też rodzaju modyfikacji.

Wpływ na zachwanie się gałeczek skrobiowych wywierają różnego rodzaju

chemikalia dodane do wody, a temperatura klepkowania w zakresie pH od 5 do 7

nie wykazuje zależności od wartości pH.

AKTYWNOŚĆ JONOWA – w większości skrobie naturalne nie są aktywne jonowo i tylko

niektóre z nich jak np. skrobia ziemniaczana, dzieki zawartości w sobie grup

fosforanowych, wykazują właściwości jonowymienne. Dzieki temu m. in. można

rozdzielić amylozę i amylopektynę poprzez elektroforezę. Skrobie modyfikowane

natomiast w bardzo wielu przypadkach wykazują działanie zarówno kationo- jak tez

aniono-czynne.

ZABARWIENIE Z JODEM – gałeczki skrobi naturalnej a także pasty kleiki skrobiowe

zadane roztworem zawierającym jod np. wodnym roztworem jodu w jodku potasu,

barwią się na kolor niebieski. Intensywność tego zabarwienia, wywołanego

powstaniem barwnego kompleksu jod-amyloza, zależy od stężenia jodu w roztworze i

od rodzaju skrobi. Amyloza odznacza się wysoką zdolnością wiązania jody dając

niebieskie zabarwienie. Amylopektyna wiąże ok. 1% jodu, dając zabarwienie

czerwono-fioletowe.

Pod wpływem wody i ciepła następuje spęcznienie ziarenek skrobiowych i przy

mniejszych stężeniach powstają kleiki a przy większych pasty.

Właściwości past i kleików skrobiowych:

HYDROFILNOŚĆ SKROBI - hydrofilność zależne są w dużym stopniu od składnika

amylopektynowego skrobi. Jest on bowiem bardzie hydrofilowy i lepiej emulgujący.

Składnik amylozowy prowadzi do past wykazując działanie zagęszczające z

wydzieleniem wody.

ZDOLNOŚĆ śELOWANIA – zdolność skrobi do tworzenia mniej lub wiecej sztywnych

ż

eli jest zależna od frakcji amylozowej. śel skrobiowy wykazuje tendencję do

zestalenia się

(sztywnienia) i wydzielania zamkniętej w sobie wody.

RETROGRADACJA – zjawisko to jest właściwością wszystkich żelów. Polega na tym, że

skrobia w stanie roztworu koloidalnego czy też uwodniona w postaci żelu przechodzi

w formę nierozpuszczalną. Kleiki skrobiowe oraz pasty bardziej nierozpuszczalne,

mętnieją, z kleików rzadkich wytrącają się osady, a pasty zagęszczają się, stają się

coraz sztywniejszymi żelami, a w końcu wydzielają część wchłoniętej wody.

10. Produkty uboczne przemysłu cukrowniczego i krochmalniczego.

Charakterystyka,

właściwości, zastosowanie.

•

Sok ziemniaczany – płynny produkt odpadowy oddzielony od miazgi

ziemniaka na wirówce miazgowej. Zawiera on około 5% suchej masy, w tym

około 2% cennego białka, o wysokiej wartości odżywczej (białko

pełnowartościowe) oraz cenne składniki mineralne, witaminy i inne. W

nowoczesnych krochmalniach stosuje się oddzielenie soku od miazgi, w celu

wykorzystania jego cennych składników. Z 1000t ziemniaków można otrzymać

około 600kg białka skoagulowanego. Białko z soku można wydzielić przy

zastosowaniu ultrafiltracji.

•

Wycierka – jest produktem ubocznym otrzymywanym po wymyciu wodą

skrobi z miazgi. Zawiera ona wszystkie substancje niekrochmalowe

nierozpuszczalne (fragmenty ścian komórkowych) oraz skrobię związaną

(znajdującą się wewnątrz nieotwartych komórek miazgi), nie dającą się

oddzielić mechanicznie od rozdrobnionych fragmentów tkanki ziemniaka. W

ś

wieżej wycierce znajduje się około 86% wody, 0,7% białka, 0,1% tłuszczu, 11%

substancji bezazotowych wyciągowych, 1,8% błonnika oraz 0,4% substancji

mineralnych. Ze 100kg ziemniaków otrzymuje się około 50kg wycierki świeżej.

W suchej masie wycierka zawiera ponad 30% skrobi, której nie opłaca się

wydobywać. Wycierkę można wykorzystać jako dodatek do pasz jednak ze

względu na wysoką zawartość wody jest ona kłopotliwa w transporcie i szybko

się psuje. Aby zmniejszyć zawartość wody w wycierce można ją poddawać

prasowaniu lub suszeniu.

•

Woda sokowa – jest płynnym odpadem otrzymywanym podczas rafinacji

mleczka skrobiowego. Jest to 10-krotnie rozcieńczony sok ziemniaczany. Ze

względu na swój skład stanowi on ściek, który nie może być odprowadzany

do wód otwartych. Woda sokowa zawiera białko, cukry, tłuszcz, skrobię,

potas, fosfor, wapń, krzemionkę, siarkę i in. Można ją stosować do

nawadniania łąk lub innych upraw rolniczych (zalew użyźniający) lub też

unieszkodliwić ją przez zastosowanie zalewu unieszkodliwiającego.

•

Wody brudne – powstają podczas transportu ziemniaków i ich mycia.

Kierowane są one do osadników, gdzie pozostawiają około 96% wszystkich

zanieczyszczeń. Otrzymane osady można wykorzystywać w rolnictwie, a

sklarowaną wodę zwraca się do transportu ziemniaków.

Wyszukiwarka

Podobne podstrony:

opracowanie pytan id 338374 Nieznany

Nhip opracowanie pytan id 31802 Nieznany

Zestaw 88 Kasia Goszczyńska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

Opracowanie pytań egzaminacyjnych z etyki lekarskiej

Opracowanie pytan 3 id 338376 Nieznany

Zestaw 54 Hanka Cywińska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opracow

ZESTAW 5 Ania Piecuch, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opracowani

Opracowanie pytan egzaminacyjnych z fizjologii dla wydzialu lekarskiego (2011)

Zestaw 51 Hanka Cywińska, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opracow

Opracowanie pytań egzaminacyjnych III odkrywka i otworowe

Opracowanie Pytan Bazy danych M Nieznany

Geologia Opracowanie pytan egzaminacyjnych

Opracowanie pytan 5 id 338378 Nieznany

zestaw 97 Przemek Pepliński, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

zestaw 1 Ania Piecuch, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opracowani

zestaw 96 Przemek Pepliński, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

Regulacja glikogenozlizy w mieśniach, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, bioche

Zestaw 94 Przemek Pepliński, materiały farmacja, Materiały 3 rok, Od Ani, biochemia, biochemia, opra

więcej podobnych podstron