AKADEMIA MORSKA W SZCZECINIE

ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

MATERIAŁOZNAWSTWO OKRĘTOWE

Instrukcja do ćwiczenia laboratoryjnego

Temat laboratorium: KOMPOZYTY MMC, PMC.

SZCZECIN

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

2

Celem laboratorium jest:

- poznanie podstawowych rodzajów materiałów kompozytowych;

- poznanie budowy materiału kompozytowego;

- poznanie podziału materiałów kompozytowych;

- poznanie podstawowych sposobów wytwarzania materiałów kompozytowych.

Wiadomości podstawowe

Rozwijający się przemysł, określa coraz bardziej sprecyzowane kierunki rozwoju wielu

dziedzin nauki i techniki, ale i również stawia przed nimi coraz większe wymagania. Ten swego

rodzaju „wyścig” dotyczy również inżynierii materiałowej. Ponieważ materiały uzyskiwane z

dostępnych pierwiastków, nie spełniają coraz to większych wymagań jakie się przed nimi stawia,

dlatego poszukuję się materiałów nowszych bardziej doskonałych o znacznie lepszych

właściwościach mechanicznych.

Wiąże się to nie tylko, z poprawą warunków eksploatacji, dłuższą żywotnością maszyn i

urządzeń, ale i również z tańszymi i mniej szkodliwymi dla środowiska metodami ich

pozyskiwania. Przy czym stwierdzenie „nowe i lepsze” dotyczy przede wszystkim poszukiwania

materiałów o coraz to lepszych właściwościach mechanicznych przy zmniejszaniu ich ciężaru, co

istotnie przekłada się na warunki eksploatacyjne (np. warunki spalania, toksyczność spalin,

sprawność, żywotność itp.).

Głównym kierunkiem poszukiwań jest znalezienie materiału nie tylko lepszego,

charakteryzującego się lepszymi parametrami wytrzymałościowymi, ale również takiego, gdzie

będzie możliwe sterowanie tymi parametrami, zależnie od stawianych przed materiałem

wymogami. Takie sterowanie parametrami danego materiału, pozwoli na znaczne ograniczenie

kosztów magazynowania i produkcji, albowiem odpowiednio opracowana technologia pozwoli na

bazie

tych

samych

składników

(faz)

utworzyć

materiały

o

różnych

parametrach

wytrzymałościowych, elektrycznych, cieplnych i fizykochemicznych.

Obiecującą grupę stanowią tu materiały kompozytowe, które wbrew pozorom nie są

materiałami nowymi, choć w XX wieku zaczęły przeżywać istny renesans. Ślady ich stosowania

można znaleźć już IX w. p. n. e., gdzie wytwarzano cegły z gliny, wzmacniane słomą.

Pierwszy patent na wytwarzanie włókien szklanych powstał w roku 1931, natomiast

pierwsze połączenie żywicy epoksydowej z włóknem szklanym powstało w roku 1942, a następnie

zaczęto stosować materiały kompozytowe do

celów wojskowych. Przykładem takim są

choćby barki betonowe (tankowce) przewożące

paliwo z fabryki benzyny syntetycznej w

Policach w okresie II światowej.

Wiele dziedzin nauki i techniki zaczyna obecnie

bazować

na

materiałach

kompozytowych.

Szczególnie popularne są one elektronice,

elektrotechnice, lotnictwie i motoryzacji, a także

przemyśle kosmicznym. Materiały te stają się nie

tylko coraz bardziej popularne w drogich

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

3

dziedzinach techniki i nauki, ale również coraz częściej stosowane są w prostych urządzeniach i

rzeczach użytku codziennego. Prostymi przykładami mogą być elementy dekoracji i wykończenia

wnętrz, sprzęt sportowy i turystyczny, a nawet niektóre pasty do zębów i proszki do prania.

Materiał kompozytowe stają się wszechobecne, ze względu na swoje zalety, a technologia ich

wytwarzania pozwala uzyskiwać materiały coraz bardziej wytrzymałe. Rozwój i poprawa

właściwości innych materiałów, przebiegają znacznie wolniej, a w porównaniu do rozwoju

materiałów kompozytowych, są one wręcz znikome.

Czym jest kompozyt

Wyjaśnienie tego terminu w sposób jednoznaczny i prosty nie jest możliwe, ponieważ nie ma

definicji uniwersalnej, która obejmowała by wszystkie rodzaje materiałów kompozytowych.

Definicje którą można spotkać najczęściej, to definicja podana w 1967 r. przez Broutmana i

Krocka:

1.

kompozyt jest materiałem wytworzonym sztucznie,

2.

kompozyt musi się składać z co najmniej dwóch różnych pod względem chemicznym

materiałów z wyraźną granicą rozdziału między komponentami (fazami)

3.

komponenty charakteryzują kompozyt swymi udziałami objętościowymi

4.

kompozyt charakteryzuje się takimi właściwościami, jakich nie mają komponenty

osobno.

Definicja ta, jest różnie modyfikowana w literaturze, ponieważ nie obejmuje ona

wszystkich grup materiałów. Pomija ona kompozyty naturalne, materiały platerowane i

warstwowe.

Inna definicją materiału kompozytowego, która jest mało precyzyjna a zarazem szeroka, to

definicja stworzona prze Javitza w 1965, który uważa iż materiałem kompozytowym może być

każdy materiał, który nie jest czystą substancją.

Definicje te są często modyfikowane i nie zawsze jednoznaczne, dlatego warto by się

przyjrzeć definicji, którą podało wydawnictwo PWN w Encyklopedii Powszechnej z roku 1988.

Idąc za tym źródłem, kompozytem nazywamy „materiał wytworzony z co najmniej dwóch

komponentów (faz) o różnych właściwościach w taki sposób, że ma on właściwości lepsze i (lub)

właściwości nowe (dodatkowe) w stosunku do komponentów użytych osobno, lub wynikające z

prostego sumowania tych właściwości; kompozyt jest materiałem zewnętrznie monolitycznym,

jednakże z widocznymi granicami między komponentami”.

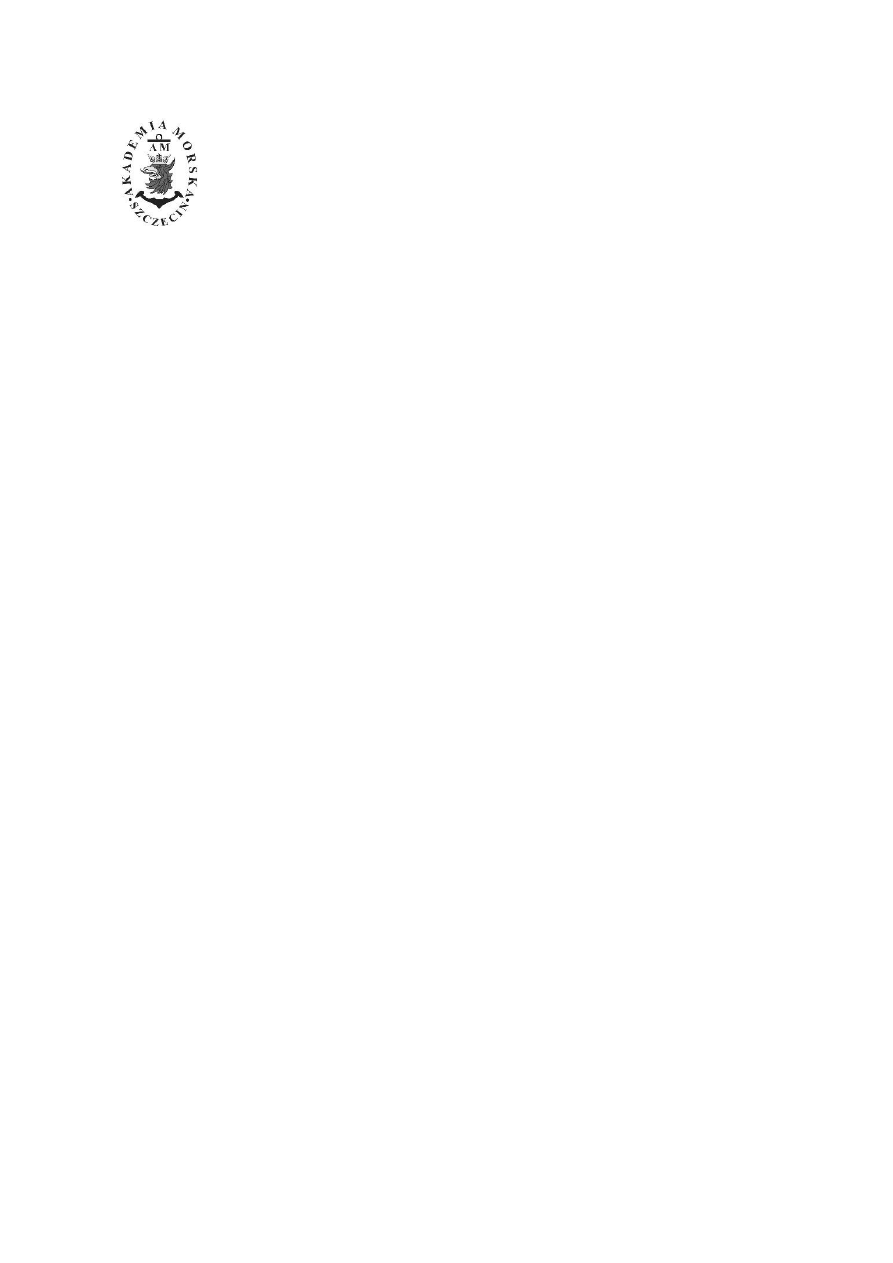

Kompozyt i jego budowa

Materiał kompozytowy musi być zbudowany z co najmniej dwóch faz, z których jedna

nazywana jest zbrojeniem (umocnieniem), a druga osnową.

Faza wzmacniająca materiał kompozytowy, może przyjąć postać drobnych cząstek,

krótkich włókien lub płatków, a także włókien ciągłych.

Cechą charakterystyczną materiałów kompozytowych jest to iż zarówno zbrojenie jak i

osnowa ma do spełnienia określone funkcje i oba elementy wzajemnie się uzupełniają.

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

4

Funkcje osnowy:

•

utrzymanie całego układu w zwartej formie;

•

przenoszenie obciążeń zewnętrznych na zbrojenie;

•

zabezpieczenie zbrojenia przed uszkodzeniami mechanicznymi;

•

nadanie wyrobom określonego kształtu.

Funkcje zbrojenia:

•

polepszenie właściwości wytrzymałościowych;

•

zwiększenie odporności na zużycie ścierne;

•

zmniejszenie rozszerzalności cieplnej;

•

wzrost odporności na szoki termiczne;

•

zatrzymuje rozprzestrzenianie się pęknięć.

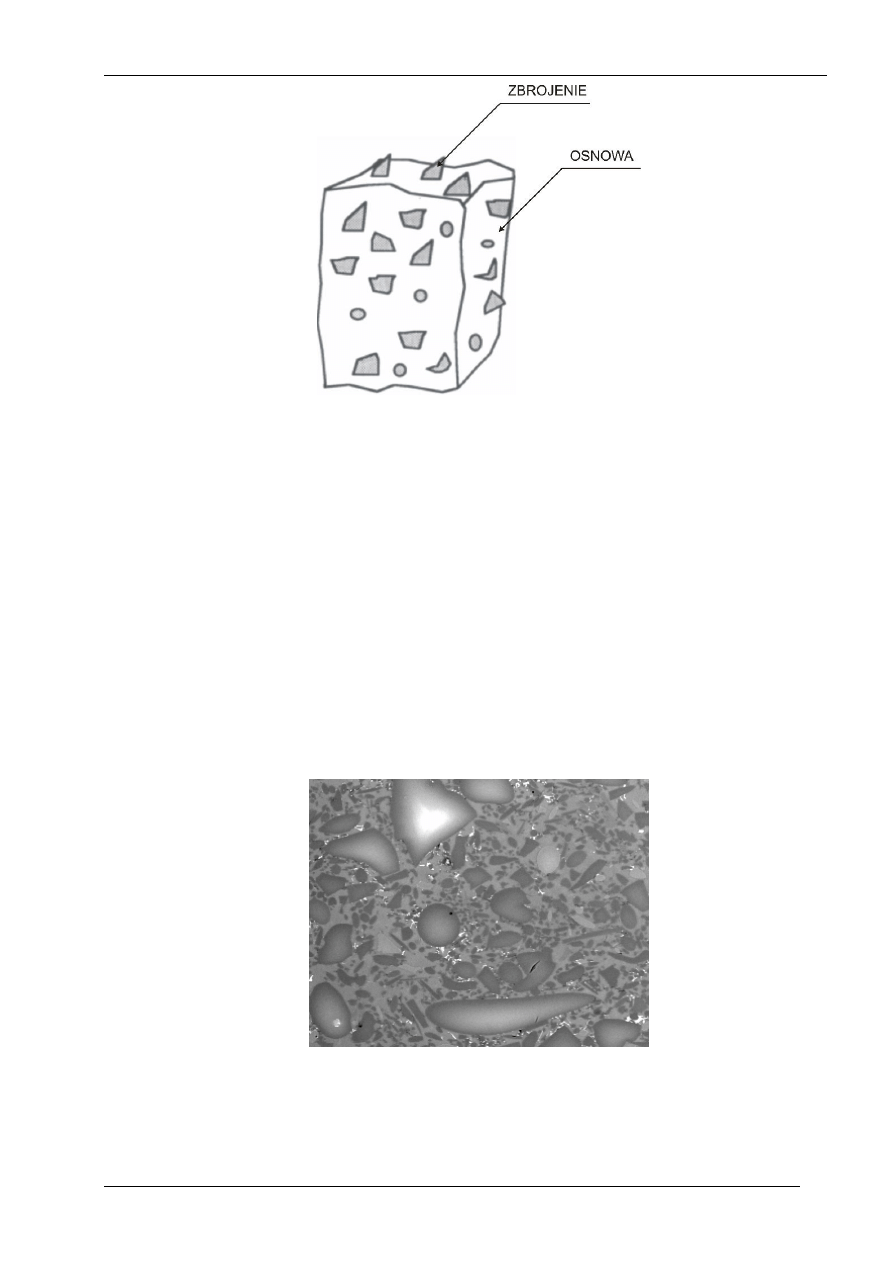

Poniższe zdjęcie, wykonanie przy pomocy mikroskopu skaningowego przedstawia

materiału kompozytowego, gdzie zbrojenie widoczne jest w postaci ciemniejszych miejsc a

osnowa w postaci jaśniejszych.

Podział materiałów kompozytowych

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

5

Ponieważ brak jest ogólnie akceptowalnej definicji kompozytów, utrudnia to również

dokonanie ich klasyfikacji w sposób jednoznaczny. Materiały kompozytowe, podzielić można w

zależności od rodzaju osnowy, rodzaju zbrojenia, sposobu wytwarzania, przeznaczenia,

właściwości technologicznych itd.

Podział w zależności od pochodzenia:

•

„kompozyty naturalne”

•

kompozyty wytwarzane i zaprojektowane przez człowieka

Podział według przeznaczenia:

•

kompozyty konstrukcyjne

•

kompozyty o szczególnych właściwościach fizycznych lub chemicznych;

Podział według rodzaju osnowy:

•

kompozyty o osnowie nie metalicznej:

o

polimerowej (PMC);

o

ceramicznej (CMC);

•

kompozyty o osnowie metalicznej (MMC);

•

kompozyty o osnowie półprzewodnikowej.

•

kompozyty o osnowie organicznej (OMC);

Podział uwzględniający wpływ kształtu i wymiarów komponentu zbrojącego na mechanikę pracy

kompozytów konstrukcyjnych:

•

kompozyty zbrojone włóknem:

o

ciągłym

o

krótkim (ciętym)

•

kompozyty umocnione dyspersyjnie;

•

kompozyty umocnione cząsteczkami.

Podział kompozytów metalicznych według struktury lub sposobu połączenia komponentów:

•

kompozyty umocnione (zbrojone) cząstkami, włóknem lub siatką:

o

zbrojenie wprowadzone do osnowy w procesie wytwarzania kompozytu;

o

zbrojenie zorientowane odpowiednimi procesami technologicznymi (np.

krystalizacja zorientowana, przeróbka plastyczna);

•

kompozyty umocnione wydzieleniowo;

•

kompozyty warstwowe, platerowane lub powlekane.

Podział kompozytów metalicznych według technologii wytwarzania:

•

metodą inkludowania, infiltracji, oblewania, powlekania, natryskiwania włókien lub

cząstek;

•

za pomocą zgrzewania, zwłaszcza dyfuzyjnego;

•

za pomocą przeróbki plastycznej (zgrzewanie, orientowanie);

•

metodami metalurgii proszków;

•

metodą krystalizacji zorientowanej (pierwotnej lub wtórnej).

Podział kompozytów zależnie od tego w jaki sposób powstaje faza zbrojąca:

•

kompozyty „in situ” – gdzie zbrojenie powstaje w trakcie procesu krystalizacji i może

przyjmować różny kształt (cząstki, nitki);

•

kompozyty „in vitro” – gdzie faza zbrojąca zostaje wprowadzona do ciekłej osnowy,

(faza zbrojąca wytworzona poza „ustrojem”, poza materiałem kompozytowym).

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

6

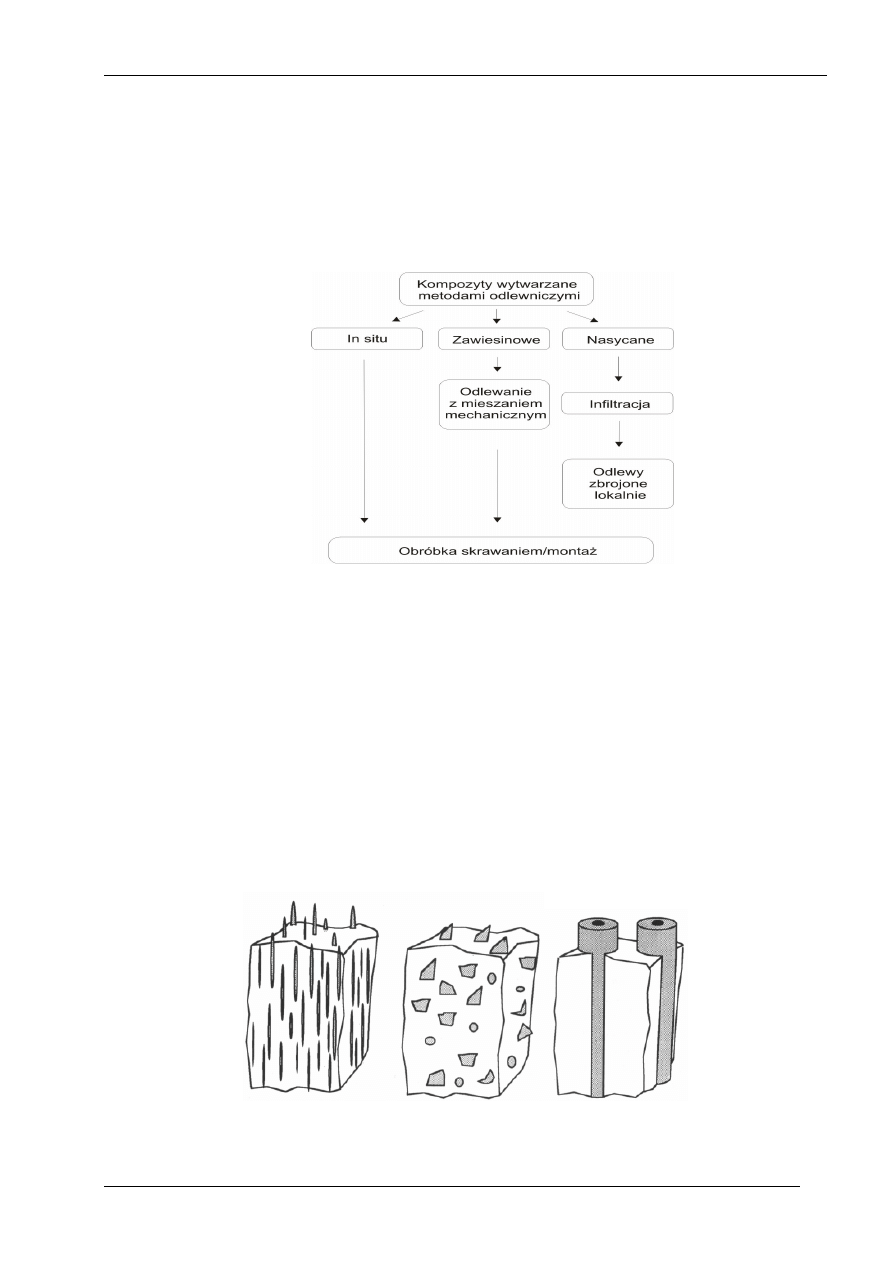

Kompozyty metalowe otrzymuje się metodami metalurgii proszków oraz metodami

odlewniczymi. Burzliwy rozwój materiały kompozytowe wytwarzane metodami odlewniczymi

zapoczątkowały w latach 80 XX wieku, gdzie w zakładach Toyota Motor Corporation, zaczęto

wykonywać tłoki silników spalinowych zbrojone włóknami krótkimi. Pozwoliło to na zwiększenie

odporności na ścieranie w podwyższonych temperaturach.

Rys.1.1. Wytwarzanie odlewanych materiałów kompozytowych

Kompozyty zawiesinowe otrzymywane są poprzez zmieszanie cząstek fazy stałej

(zbrojenia) wraz z z osnową metalową. Uzyskując jednorodną mieszaninę, odlewa się ją

ciśnieniowo bądź grawitacyjnie i otrzymuje materiał kompozytowy umocniony w całej swej

objętości. Jako fazę zbrojącą najczęściej wytwarzana jest na bazie grafitu, miki, boru, węglików

SiC, TiC, CrC, WC, Zr, Moc, tlenków Al2O3, SiO2, ZrO2 i azotków o ziarnistości od kilku do

kilkuset mikrometrów lub włókien o średnicy 0,2 do 0,4 mm i długości 0,5 do 2,0 mm. Udział

zbrojenia w materiale kompozytowy zawiesinowym nie przekracza zazwyczaj 30 %.

Kompozyty nasycane wytwarzane są poprzez wprowadzenie ciekłego metalu osnowy do

wcześniej przygotowanej kształtki porowatej, zwanej preformą, umieszczonej w formie

odlewniczej. Niewątpliwą zaletą kompozytów umacnianych twardymi kształtkami jest bardzo

dobra odporność na zużycie, pogarsza się natomiast plastyczności.

Poniższe rysunki przedstawiają przykłady materiałów kompozytowych cMMC i dMMC.

a)

b)

c)

Rys. 1. Budowa metalowych kompozytów odlewanych:

a – in situ, b – zawiesinowych, c – nasycanych

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

7

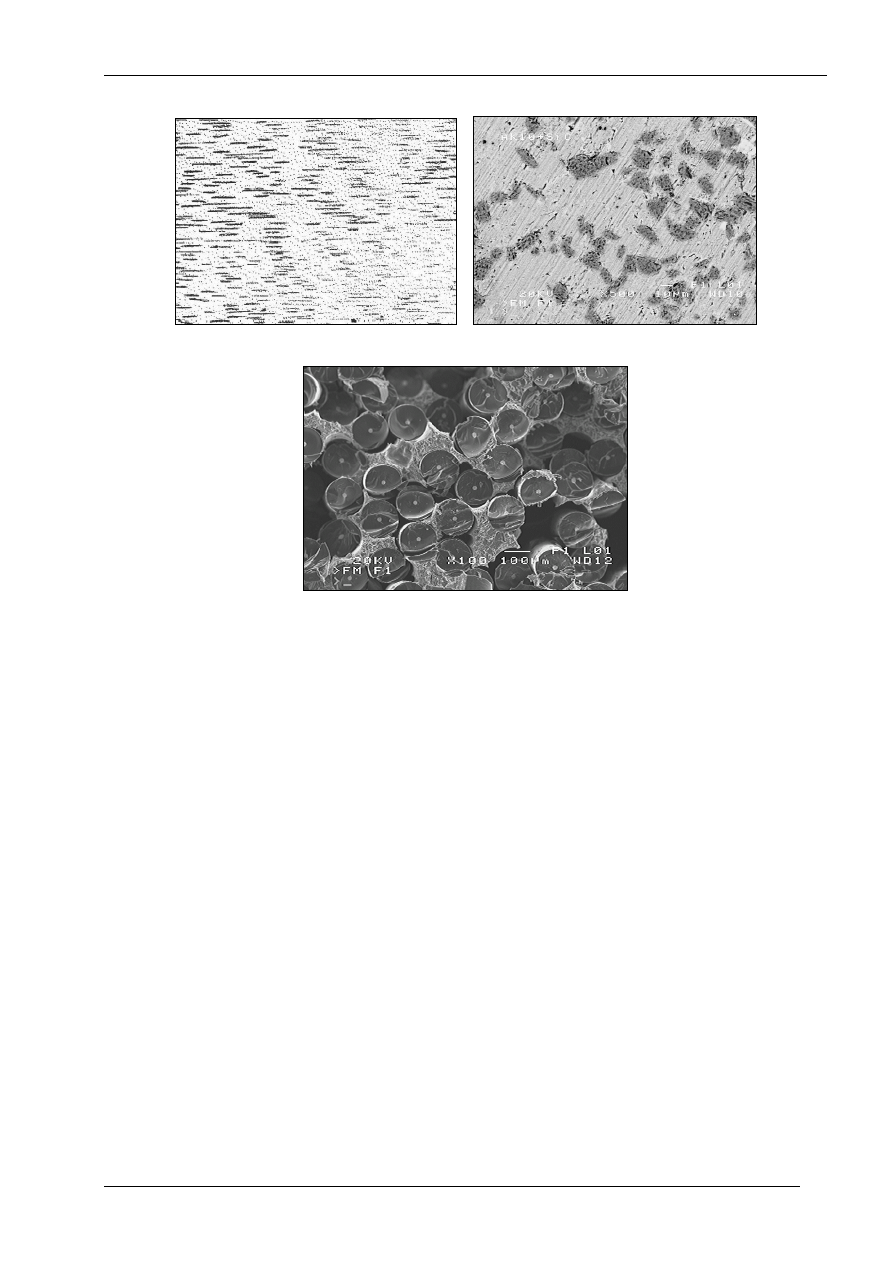

a)

b)

c)

Rys. 2. Przykłady metalowych kompozytów odlewanych:

a – in situ, b – zawiesinowych, c – nasycanych

Cel stosowania materiałów kompozytowych

Prawdziwym „motorem” napędzającym rozwój kompozytów aluminiowych jest

niewątpliwie motoryzacja, gdzie stopy aluminium, żeliwa i stali przestały wystarczać otwierając

jednocześnie „drzwi” przed materiałami kompozytowymi.

Zastosowanie materiałów kompozytowych w pojazdach rożnego typu, pozwoliło na

zwiększenie wytrzymałości i sztywności przy jednoczesnym zmniejszeniu masy. Zwiększono

również odporności na zużycie. Dzięki temu zmniejszyła się masa pojazdów, zmniejszyło się

zużycie paliwa, a co za tym idzie zmniejszyła się ilość toksycznych gazów wydzielanych do

atmosfery. A wszystko przekłada się na czynniki ekologiczne i ekonomiczne, które w obecnych

czasach są znacznie bardziej brane pod uwagę niż miało to miejsce w poprzednich dekadach.

Jednak poprawa warunków spalania w silnikach to nie wszystko, na co pozwoliły materiały

kompozytowe. Wykonania niektórych elementów układu tłokowo korbowego silnika spalinowego

pozwoliło na lepsze osiągi choćby w sporcie motorowym. Silniki o tych samych gabarytach

osiągają większe moce, miększe prędkości obrotowe, szybciej „wkręcają się na obroty”,

charakteryzują się większą kulturą pracy.

Kompozyty AlMC zaczęto stosować w przemyśle motoryzacyjnym w latach

osiemdziesiątych XX w., kiedy to firma Toyota wprowadziła do produkcji tłok silnika

wysokoprężnego z kompozytu umocnionego cząstkami. Następnie w roku 1993. wprowadziła tłoki

wzmacniane w okolicach rowków pierścieniowych krótkimi włóknami Al

2

O

3

.

Obecnie wiele firm na całym świecie stosuje materiały kompozytowe do wyrobu

elementów stosowanych w produkcji pojazdów rożnych typów.

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

8

Cel stosowania materiałów kompozytowych jest następujący:

•

zmniejszenie masy;

•

zwiększenie wytrzymałości i sztywności;

•

podniesienie odporności korozyjnej;

•

zwiększenie odporności na pękanie;

•

zwiększenie stabilności wymiarów;

•

duża swoboda projektowania;

•

Łatwość wprowadzania zmian;

•

Obniżenie kosztów projektowania krótkich serii.

Cz

ęś

ci

Firma

Materiał

Tłoki

•

Duralcan,

•

MartinMarietta,

•

Lanxide,

•

Mahle Kolbenschmidt,

•

Yamacha Motor Co;

Korbowody

•

Nissan,

•

Pressmetall,

•

Dupont Chrysler,

•

Martin Marietta

Tuleje cylindrowe

•

Duralcan,

•

Lanxide

Wały nap

ę

dowe

•

Duralcan

(60661/20% Al2O3)

Tarcze hamulcowe

•

Wanpaca Foundy

tajemnica firmy

Tab.1. Przykłady zastosowania materiałów kompozytowych AlMC w przemyśle motoryzacyjnym

Innym bardzo ważnym odbiorcą kompozytów, są firmy zajmujące się przemysłem lotniczym.

Stosuje się wiele rodzajów różnych materiałów kompozytowych. Stosowane są one zarówno przy

budowie modeli latających, szybowców,

samolotów

turystycznych,

samolotów

pasażerskich

a

także

samolotów

wojskowych. Bardzo zaawansowanym pod

tym względem jest nowy samolot pasażerski

Airbus A380, gdzie całe usterzenie pionowe

i poziome wykonane jest właśnie z

materiałów

kompozytowych

(żywica

epoksydowa i włókna węglowe). Również

całe

poszycie

górnego

pokładu

jest

wykonane z materiałów kompozytowych, co

pozwoliło

zmniejszyć

masę

startową

samolotu aż o 800 kg.

Pomimo iż materiały kompozytowe są czasami dosyć drogie to

jednak przyjmuje się iż całkowity koszt poniesiony na materiały w całym projekcie nie wynosi

zazwyczaj więcej niż 3.5 % całkowitych kosztów. Co jest kolejną cechą przemawiającą za

stosowaniem materiałow kompozytowych.

Wymagane wiadomości

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

9

W celu poprawnej analizy próbek i zrozumienia istoty przeprowadzanych badań,

wymagana jest znajomość następujących pojęć:

•

Definicja materiału kompozytowego;

•

Podział materiałów kompozytowych;

•

Zastosowanie materiałów kompozytowych;

•

Znajomość mikrostruktur z ćwiczenia „Aluminium i jego stopy”;

Przebieg laboratorium

Ć

wiczenie „Kompozyty MMC, PMC" podzielone jest na dwie części: teoretyczną

i praktyczną, realizowane w jednym bloku (90 min.).

Część teoretyczna dotyczy:

1.

wprowadzenie do tematu;

2.

omówienie podstawowych pojęć związanych z materiałami kompozytowymi

3.

przedstawienie podstawowych rodzajów materiałów kompozytowych na podstawie

próbek przygotowanych do zajęć;

Część praktyczna w pełni realizowana przez studentów:

1.

wykonać szkice próbek w skali makro, które zostały przedstawione na zajęciach

zaznaczając, charakterystyczne obszary materiałów kompozytowych;

•

zaznaczyć na rysunku zbrojenie;

•

zaznaczyć na rysunku osnowę;

•

porównać przedstawione kompozyty i znaleźć między nimi różnice

2.

wykonać szkice próbek kompozytów MMC w skali mikro korzystając z

mikroskopu świetlnego i porównać je z próbkami prezentowanymi na zajęciach

„Aluminium i stopy aluminium”

3.

wykonać zbrojenie przeznaczone do wykonania kompozytu MMC:

•

przygotować włókna;

•

wymieszać z wodą i składnikami w proporcjach podanych przez

prowadzącego;

•

przelać tak wytworzoną gęstwę do przyrządu służącego do wytwarzania

kształtek zbrojących;

•

odsączyć wodę w w/w urządzeniu;

•

włożyć kształtkę do suszarki na około 30 min, nastawiając temp. podaną

przez prowadzącego;

4.

wykonać próbki kompozytu PMC wg poniższego opisu;

•

przygotować kawałki maty o wymiarach 150 x 300 mm, szt.20

•

przygotować żywicę, rozrabiając ją w odpowiednich proporcjach z

utwardzaczem;

•

nasączając matę żywicą, przy pomocy pędzla przygotować próbki o

następującej ilość warstw: 2, 4, 6, 8;

•

sprawdzić na maszynie wytrzymałościowej przy jakim nacisku próbki

pękną;

wyniki próby umieścić w sprawozdaniu i wykonać wykres: L=f(F)

gdzie: L – ilość

warstw kompozytu, F – siła

Sprawozdanie

Sprawozdanie powinno zawierać:

1.

Cel ćwiczenia;

AKADEMIA MORSKA - ZAKŁAD INśYNIERII MATERIAŁÓW OKRĘTOWYCH

Kompozyty MMC,PMC

10

2.

Wiadomości podstawowe dotyczące materiałów kompozytowych;

3.

Opis przebiegu ćwiczenia;

4.

Rysunki i opis poszczególnych próbek;

5.

Opis wykonania zbrojenia;

6.

Wnioski.

Literatura

1.

Dobrzyński L.: Podstawy nauki o materiałach i metaloznawstwo, Warszawa 2002.

2.

Domke W.: Vademecum materiałoznawstwa, Warszawa 1982.

3.

Cicholska M, Czechowski M.: Materiałoznawstwo okrętowe, Gdynia 1999.

4.

Prowans S.: Materiałoznawstwo, Warszawa 1997.

5.

Przybyłowicz K.: Metaloznawstwo, Warszawa 1996.

6.

Wesołowski K.: Metaloznawstwo i obróbka cieplna, Wydawnictwo Naukowo Techniczne;

Wyszukiwarka

Podobne podstrony:

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

kompozytorklasowek gwo pl application pdfQuestions y=1339356508

MK warstwowe.odpowiedzi, STUDIA, SEMESTR IV, Materiały kompozytowe

Podstawowe kroki do opisania kompozycji roślinnej, Florystyka rożne

Kompozyty

3 Kadrowanie i kompozycja

Kompozyty ceramika polimer id 2 Nieznany

PORÓWNANIE WYBRANYCH TEORII ANALIZY WYTRZYMAŁOŚCIOWEJ KOMPOZYTOWYCH PŁYT I POWŁOK

NAUKA O MATERIAŁACH kompozyty

KOMPOZYTY Z WŁÓKIEN MIEDZI INFILTROWANE OŁOWIEM

KOMPOZYCJE PRZESTRZENNE DOLNOŚLĄSKICH ZAŁOŻEŃ PAŁACOWO FOLWARCZNYCH

Kompozyty na kolo id 243183 Nieznany

27 28 Kompozyty NOWE

Ćwiczenie 3 - kompozyty, Studia, SEMESTR 7, PI, materiały

Wiszniowski,architektura krajobrazu, komunikacja scalnenie kompozycji

więcej podobnych podstron