„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

MINISTERSTWO EDUKACJI

NARODOWEJ

Tomasz Jeziorowski

Posługiwanie się dokumentacją techniczną

721[03].O1.02

Poradnik dla ucznia

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy

Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

1

Recenzenci:

mgr inż. Andrzej Sadowski

mgr Jerzy Buczko

Opracowanie redakcyjne:

mgr Tomasz Jeziorowski

Konsultacja:

mgr inż. Piotr Ziembicki

Korekta:

Poradnik stanowi obudowę dydaktyczną programu jednostki modułowej 721[03].O1.02

Posługiwanie się dokumentacją techniczną zawartego w modułowym programie nauczania

dla zawodu blacharz samochodowy.

Wydawca

Instytut Technologii Eksploatacji – Państwowy Instytut Badawczy, Radom 2006

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

2

SPIS TREŚCI

1. Wprowadzenie

3

2. Wymagania wstępne

5

3. Cele kształcenia

6

4. Materiał nauczania

7

4.1. Rysunek techniczny – wiadomości wstępne

7

4.1.1. Materiał nauczania

7

4.1.2. Pytania sprawdzające 14

4.1.3. Ćwiczenia 14

4.1.4. Sprawdzian postępów 15

4.2. Rzuty, widoki, przekroje i uproszczenia rysunkowe

16

4.2.1. Materiał nauczania

16

4.2.2. Pytania sprawdzające 19

4.2.3. Ćwiczenia 19

4.2.4. Sprawdzian postępów 23

4.3. Wymiarowanie, tolerancja i pasowanie

24

4.3.1. Materiał nauczania

24

4.3.2. Pytania sprawdzające 34

4.3.3. Ćwiczenia 34

4.3.4. Sprawdzian postępów 38

4.4. Proces produkcyjny i technologiczny. Dokumentacja warsztatowa.

Gospodarka rysunkowa

39

4.4.1. Materiał nauczania

39

4.4.2. Pytania sprawdzające 45

4.4.3. Ćwiczenia 46

4.4.4. Sprawdzian postępów 50

5. Sprawdzian osiągnięć

52

6. Literatura

58

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

3

1. WPROWADZENIE

Poradnik ten będzie dla Ciebie pomocą w opanowaniu wiedzy i ukształtowaniu

umiejętności posługiwania się dokumentacją techniczną.

W poradniku zamieszczono:

− wymagania wstępne – wykaz umiejętności, które powinieneś posiadać przed

przystąpieniem do realizacji programu jednostki modułowej,

− cele kształcenia – wykaz umiejętności, które ukształtujesz po zrealizowaniu programu

jednostki modułowej,

− materiał nauczania – informacje niezbędne do posługiwania się dokumentacją techniczną,

− pytania sprawdzające – które pomogą ci sprawdzić, czy opanowałeś zakres materiału

nauczania,

− ćwiczenia – które umożliwią Ci zdobycie umiejętności praktycznych, związanych

wykonywaniem i odczytywaniem dokumentacji technicznej,

− sprawdzian postępów – umożliwiający Ci osobistą refleksję nad osiągniętymi efektami,

− sprawdzian osiągnięć – umożliwiający ocenę osiągniętego przez Ciebie poziomu wiedzy

i umiejętności.

Bardzo uważnie zapoznaj się z wiadomościami zawartymi w materiale nauczania, mając

świadomość, że podane są one w formie skróconej. Nauczyciel wskaże Ci literaturę i inne

materiały, które pozwolą na rozszerzenie i lepsze opanowanie zakresu wiadomości.

Szczególnie istotne treści dotyczą:

− rysunku wykonawczego i złożeniowego,

− wymiarowania i tolerowania wymiarów,

− oznaczania chropowatości powierzchni.

Realizując ćwiczenia zaproponowane w poradniku będziesz miał sposobność do

weryfikacji wiedzy, którą nabyłeś oraz zastosowania jej w praktyce. Pod kierunkiem

nauczyciela będziesz mógł przećwiczyć własne umiejętności korzystania z dokumentacji

technicznej.

Po wykonaniu ćwiczeń określ poziom swoich postępów rozwiązując sprawdzian

postępów.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

4

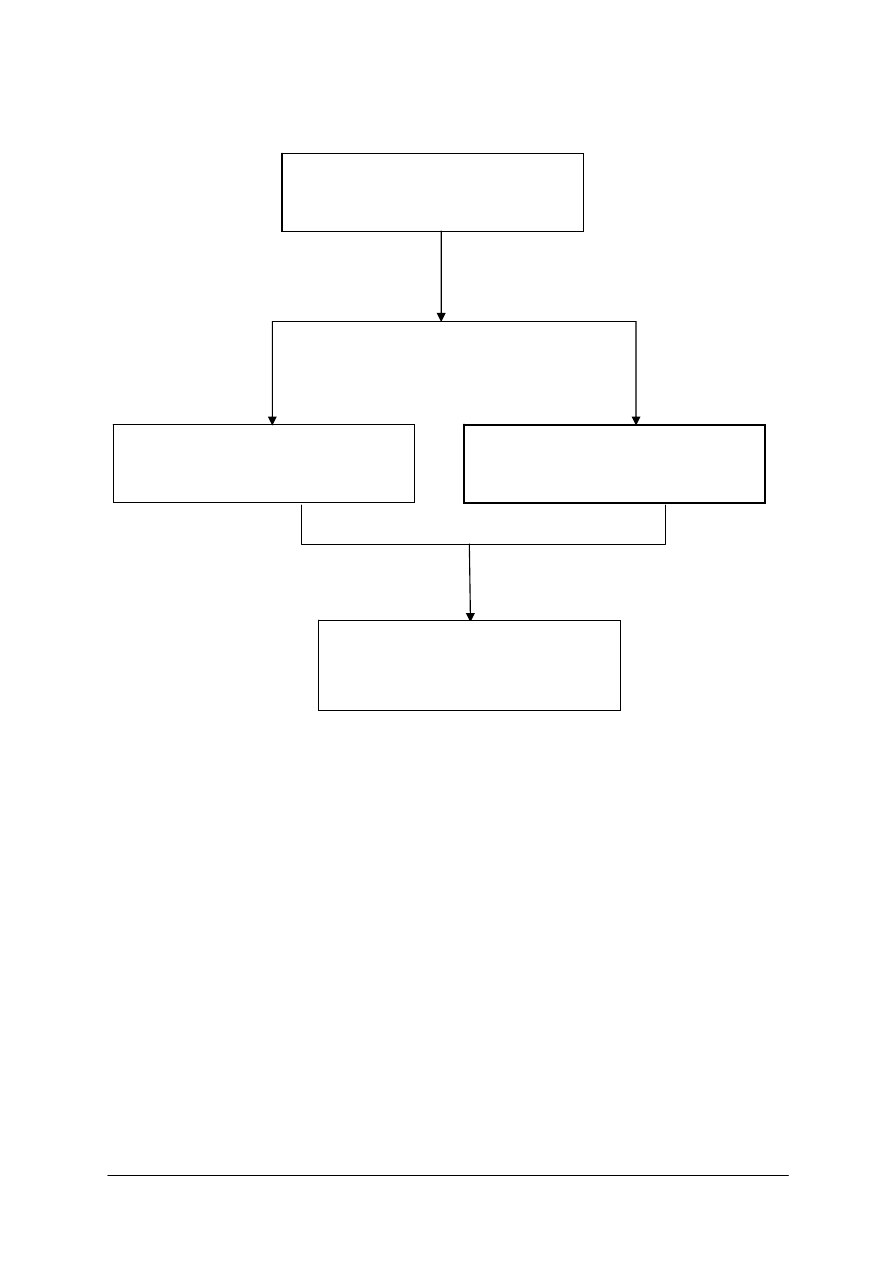

Schemat układu jednostek modułowych

721[03].O1.03

Przygotowanie samochodu do

naprawy nadwozia

721[03].O1.01

Rozpoznawanie materiałów

stosowanych w blacharstwie

721[03].O1.02

Posługiwanie się dokumentacją

techniczną

721[03].O1

Podstawy blacharstwa

samochodowego

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

5

2. WYMAGANIA WSTĘPNE

Przystępując do realizacji programu nauczania jednostki modułowej powinieneś umieć:

− nazywać proste, płaskie figury i przestrzenne bryły,

− zbierać, porządkować i przedstawiać dane liczbowe (tam gdzie to możliwe z użyciem

technologii informacyjnej),

− dokonywać prostych przekształceń geometrycznych,

− posługiwać się własnościami liczb i figur przy rozwiązywaniu zadań,

− korzystać z różnych źródeł informacji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

6

3. CELE KSZTAŁCENIA

W wyniku realizacji programu jednostki modułowej powinieneś umieć:

− określić znaczenie rysunku technicznego,

− dobrać papiery rysunkowe i przybory do rysowania,

− rozróżnić i zastosować znormalizowane linie rysunkowe,

− posłużyć się skalą,

− zastosować podstawowe zasady geometrii wykreślnej,

− wykreślić rysunki prostych części maszyny z wykorzystaniem komputera,

− wykonać szkice elementów konstrukcji samochodu,

− zwymiarować i opisać rysunki,

− dokonać oznaczeń tolerancji i pasowania wymiarów oraz oznaczeń chropowatości

powierzchni,

− przedstawić w rzutach i przekrojach elementy blacharki samochodowej,

− przedstawić w uproszczeniach rysunkowych elementy z blachy,

− dobrać dokumentację techniczną do realizacji zadania,

− rozróżnić poszczególne elementy dokumentacji,

− sporządzić uproszczoną kartę technologiczną i instrukcję naprawy elementu nadwozia,

− odczytać oznaczenia rysunkowe i graficzne zastosowane w dokumentacji,

− przenieść wymiary z dokumentacji na miejsce realizacji prac,

− wykonać rysunek techniczny zgodnie z normami,

− zastosować informacje zawarte w opisie technicznym,

− odczytać kompletną dokumentację konstrukcyjną i technologiczną oraz dokumentację

technologiczno – ruchową (DTR).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

7

4. MATERIAŁ NAUCZANIA

4.1. Rysunek techniczny – wiadomości wstępne

4.1.1. Materiał nauczania

Rysunek techniczny to specjalny rodzaj rysunku wykonywanego według ustalonych

zasad i przepisów. Dzięki przejrzystemu wyrażaniu kształtów i wymiarów

odwzorowywanego przedmiotu rysunek techniczny dokładnie wskazuje, jak ma wyglądać

przedmiot po wykonaniu, oraz informuje, jak należy przygotować się do jego wykonania.

Za pomocą rysunku technicznego określa się także budowę i zasady działania maszyn,

przyrządów, urządzeń produkcyjnych, itp. Dzięki temu rysunek techniczny stał się

powszechnym i niezbędnym środkiem porozumiewania się w procesie produkcyjnym.

Rysunek techniczny, wykonywany zgodnie z przepisami i zasadami uproszczeń rysunkowych

najczęściej stosowanych elementów konstrukcyjnych, stanowi międzynarodowy

i powszechny język techniczny. Współczesne dziedziny gospodarki i przemysłu, w tym także

przemysł motoryzacyjny – mechanicy, blacharze samochodowi korzystają z dokumentacji

technicznej w skład, której wchodzi także rysunek techniczny, wykorzystując ten uniwersalny

i obrazowy sposób przedstawiania procesów technologicznych, warunków konstrukcyjnych,

sposobów wykonania prac. Korzystając z rysunku technicznego blacharz ma wiedzę na temat

tego, jakich elementów konstrukcyjnych dotyczy, jaką technologią powinna zostać wykonana

dana operacja, np. połączenie elementów nadwozia (spawanie, zgrzewanie, itd.)

4.1.1.1 Rodzaje rysunków

Rysunek to graficzne odtworzenie, np. na papierze lub innym nośniku informacji, widoku

przedmiotu istniejącego lub projektowanego z uwzględnieniem jego położenia, kształtu

i wymiarów. W zależności od formy wykonania rysunku, np. metody rzutowania, sposobu

przedstawienia przedmiotu, stopnia złożoności, przeznaczenia, występuje kilka sposobów ich

klasyfikowania. Wiąże się z tym stosowanie określonego nazewnictwa.

W zależności od metody rzutowania rysunki dzielimy na:

− perspektywiczne – to rysunki poglądowe, uzupełniające; obraz powstaje dzięki

promieniom rzutującym wychodzącym z jednego punktu;

− aksonometryczne – to rysunki przedstawiające ogólne kształty przedmiotów w rzutach

aksonometrycznych, zwykle służą jako rysunku poglądowe;

− rzutowe – to rysunki wykonywane metodą rzutów prostokątnych, stanowią główny rodzaj

rysunków stosowanych w rysunku technicznym maszynowym, budowlanym, itp.

a) b)

Rys. 1 Przykład rysunku a) aksonometrycznego; b) rzutowego [2, s.12]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

8

W zależności od sposobu przedstawienia przedmiotu wyróżnia się:

− szkic – to rysunek wykonany odręcznie z zachowaniem proporcji wymiarów przedmiotu

wraz ze wszystkimi informacjami potrzebnymi do jego wykonania; stanowi podstawę

do wykonania rysunku technicznego;

Rys. 2. Przykład szkicu; [2, s.13]

− rysunek uproszczony – tzw. schemat to rysunek wykonany z użyciem przyrządów

kreślarskich lub komputera, przedstawiający w uproszczeniu, z zachowaniem umownych

symboli graficznych, połączenie poszczególnych elementów i zespołów urządzenia;

− rysunek właściwy – potocznie zwany rysunkiem, jest wykonany na podstawie szkicu,

z zachowaniem skali, wielkości i formy arkusza, z użyciem przyrządów kreślarskich lub

komputera; rysunek powinien być opisany pismem technicznym i zaopatrzony

w odpowiednią tabliczkę rysunkową; stanowi podstawę wykonania danej części,

urządzenia, maszyny;

− plan – to rysunek, na którym pokazane jest np. położenie maszyny na hali, budynku

w terenie wraz z potrzebnymi wymiarami danego obiektu w płaszczyźnie podłogi, terenu;

zawiera dodatkowo szkic sytuacyjny, który informuje o położeniu obiektu w budynku lub

w terenie;

− wykres – to rysunek, który przedstawia współzależność dwu lub większej ilości wielkości

za pomocą linii prostych lub krzywych na płaszczyźnie rysunku.

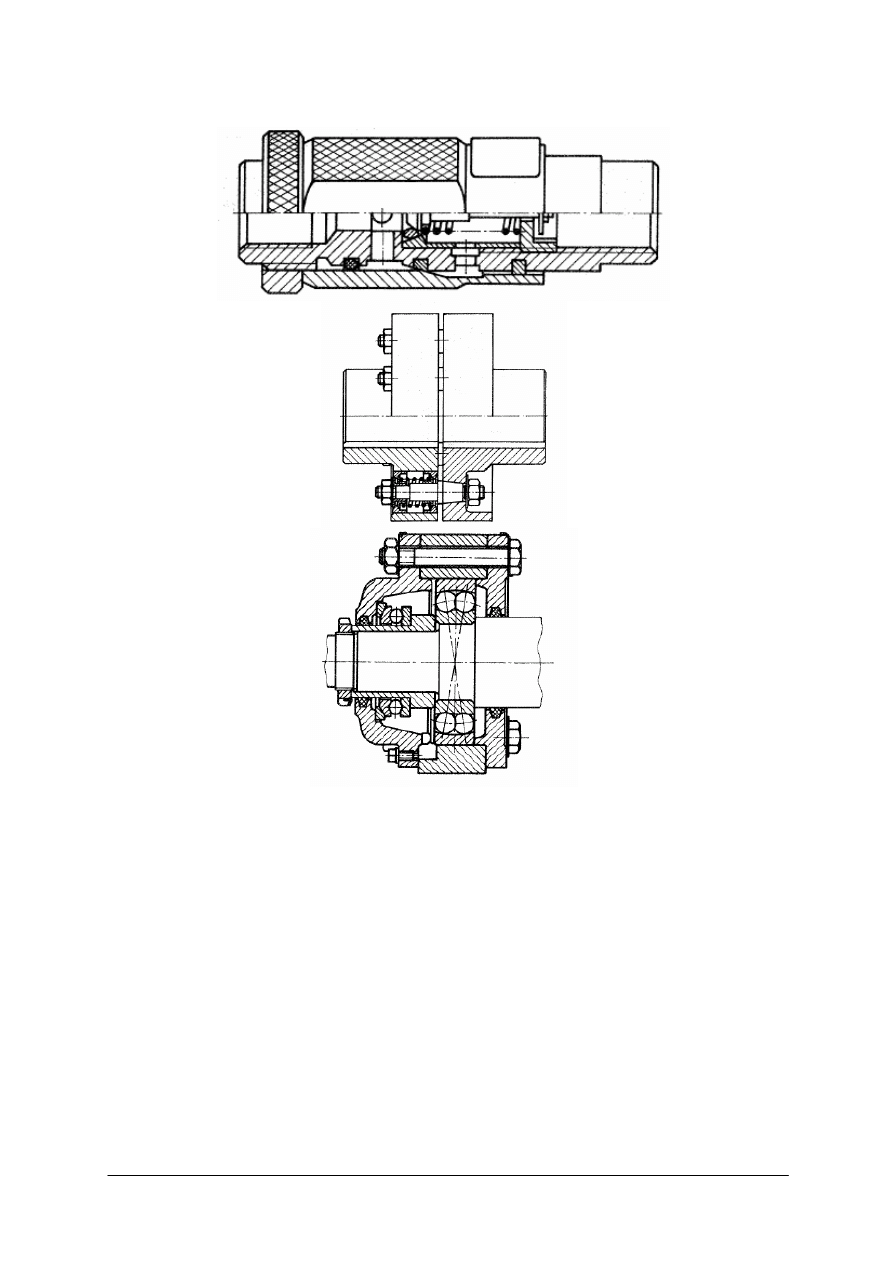

W zależności od stopnia złożoności rozróżnia się rysunki:

− złożeniowy – który ukazuje wszystkie zespoły i części całej maszyny oraz ich wzajemne

położenie, stanowi zwykle podstawę do wykonania rysunku montażowego i/lub montażu

danego zespołu; poszczególne zespoły i części na rysunku są oznaczane numerami,

podane są także wymiary gabarytowe maszyn oraz charakterystyczne wymiary

przyłączeniowe;

− zespołowy – który ukazuje wszystkie części wybranego zespołu w złożeniu;

− częściowy – który ukazuje fragment części lub zespołu, zwykle w powiększeniu;

− części – który ukazuje pojedynczą część lub kilka części trwale połączonych ze sobą,

rysunek ten zawiera wszystkie informacje potrzebne do wykonania części, w tym: skład

i postać materiału, wymiary, tolerancje wymiarów, stan powierzchni, opis technologii

wykonania.

Natomiast w zależności od przeznaczenia wyróżnia się rysunki:

− zestawieniowy – to rodzaj rysunku złożeniowego, na którym umieszcza się wymiary

i informacje potrzebne do wykonania poszczególnych detali wchodzących w skład

przedstawionego urządzenia;

− operacyjny (zabiegowy) – to rysunek detalu, na którym zawarte są wszystkie wymiary

(informacje), które są uzyskiwane na danej maszynie lub stanowisku roboczym;

− montażowy – to rysunek ze szczegółowymi danymi, potrzebnymi do montażu zespołu

czy maszyny, zwykle stanowi uzupełnienie rysunku złożeniowego w przypadku bardziej

skomplikowanych zespołów;

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

9

− instalacyjny – to rysunek przedstawiający w sposób uproszczony rozmieszczenie

elementów instalacji, na którym poszczególne elementy są zwykle przedstawiane za

pomocą odpowiednich symboli graficznych.

− wykonawczy – to rysunek detalu, na którym są zawarte wszystkie dane potrzebne do

wykonania przedstawionej części z uwzględnieniem posiadanego parku obrabiarek;

4.1.1.2 Szkic

Stanowi przedstawienie przedmiotu wykonane odręcznie i stanowi podstawę do

wykonania rysunku. Miano rysunku otrzymuje przedstawienie przedmiotu wykonane

w określonej podziałce, z użyciem przyborów rysunkowych lub techniką komputerową

z uwzględnieniem wszystkich reguł i zasad zapisanych w Polskich Normach.

Cechy i wymagania dotyczące dobrego szkicu i rysunku:

a) wykonuje się go odręcznie,

b) nie obowiązują przewidziane przez PN ściśle określone grubości linii,

c) przy jego sporządzaniu nie obowiązuje stosowanie określonej podziałki, ale konieczne

jest zachowanie proporcji wymiarowych w szkicowanych elementach geometrycznych,

d) proste kontury i zarysy wewnętrzne niekoniecznie muszą być przedstawione metodą

przekroju,

e) układ rzutów powinien być zgodny z metodą pierwszego kąta lub metodą rzutowania

identyfikowanego strzałkami,,

f) przy sporządzaniu szkicu główną uwagę zwraca się na:

− wierne odwzorowanie budowy szkicowanego obiektu w zakresie symetrii, głównych

zarysów zewnętrznych i wewnętrznych oraz wszystkich szczegółów,

− dokładne zwymiarowanie szkicowanego przedmiotu, bez konieczności ścisłego

przestrzegania reguł i zasad wymiarowania,

− pełną i całkowitą przejrzystość, czytelność i dokładność.

Przed wykonaniem szkicu obiektu należy ustalić:

a) do jakiej grupy przedmiotów (liniowych, płaskich, wielościennych, obrotowych) należy

szkicowany obiekt,

b) czy i jakie występują symetrie,

c) jakie położenie robocze lub obróbkowe jest dla przedmiotu właściwe,

d) jaka jest jego ogólna budowa zewnętrzna i wewnętrzna, oraz jakie w nim występują

szczegóły geometryczne,

e) jakiej liczby rzutów (widoków, przekrojów) wymaga jego odzwierciedlenie,

f) jakie są proporcje wymiarowe między wymiarami gabarytowymi (długość, wysokość,

szerokość) oraz między wymiarami drobniejszych elementów i wymiarami

gabarytowymi.

4.1.1.3 Normy w rysunku technicznym

Wszystkie elementy rysunku technicznego, w tym formaty arkuszy, rodzaje linii, opisy

rysunków muszą być zgodne z ogólnopaństwowymi normami, opracowanymi przez Polski

Komitet Normalizacyjny. Normy dotyczą m.in.:

PN-78/N-01608 Rzutowanie prostokątne

PN-80/N-01612 Formaty arkuszy

PN-ISO 129:1996 Wymiarowanie

PN-81/N-01616 Linie rysunkowe

PN-82/N-01619 Rzutowanie aksonometryczne

PN-91/N-01604 Widoki, przekroje, kłady

PN-85/M-01119 Tabliczki rysunkowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

10

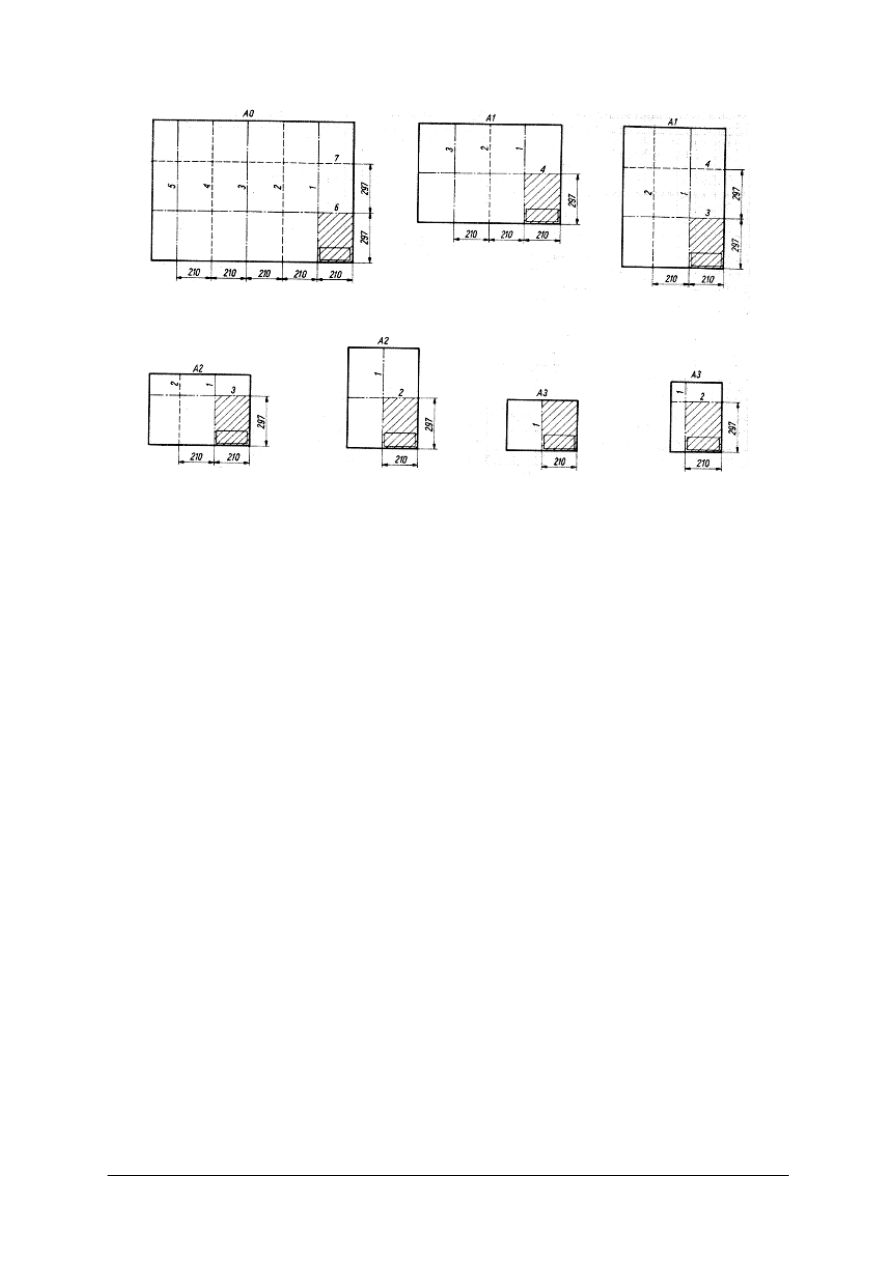

Zgodnie z tymi normami (PN-80/N-01612) rysunki techniczne wykonuje się na

arkuszach szeregu A. Tabliczki rysunkowe (tabelki) należy umieszczać w prawym dolnym

rogu pola rysunku, na liniach obramowania. Tabliczka powinna być umieszczana wzdłuż

krótszego boku arkusza formatu A4, a na arkuszach pozostałych formatów wzdłuż dłuższego

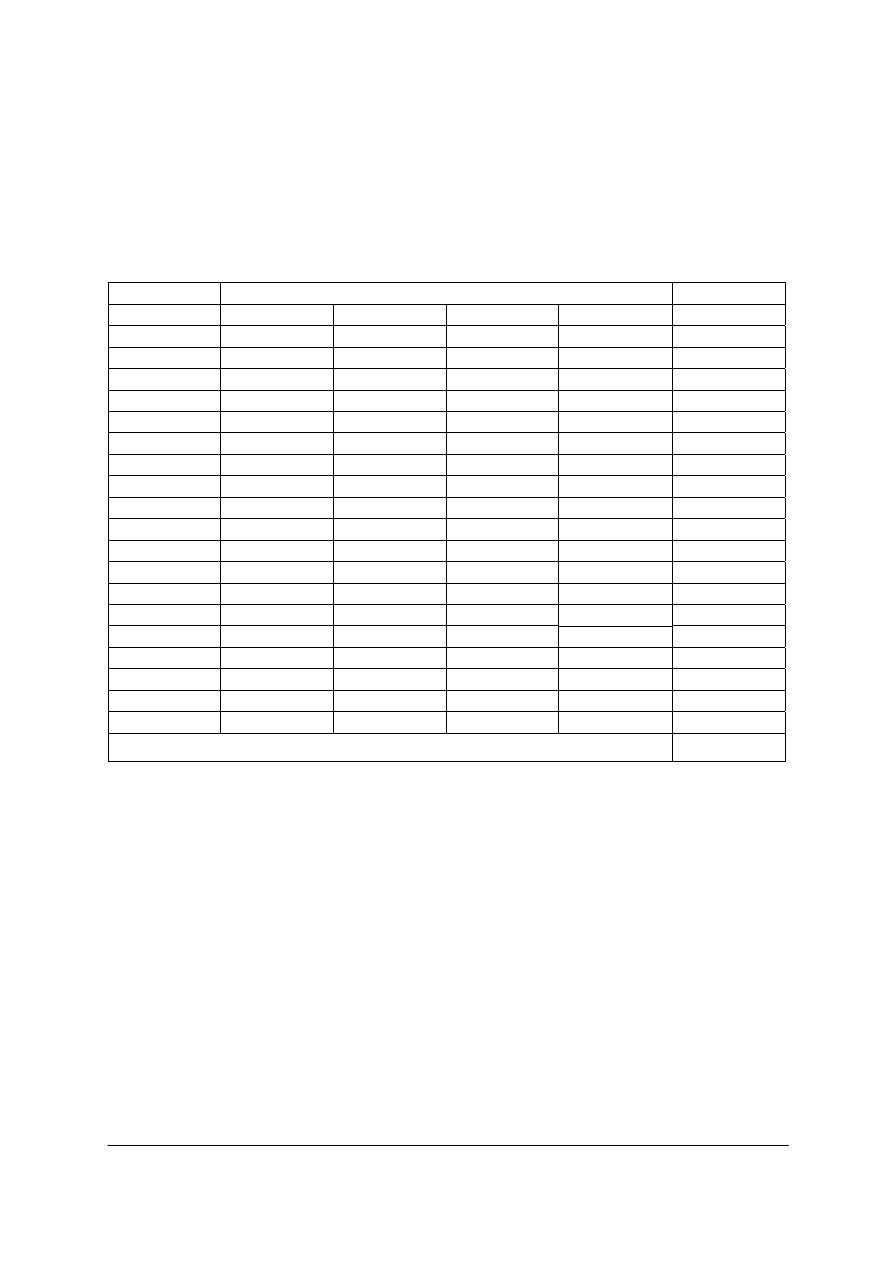

boku. Wymiary arkuszy zostały przedstawione w tabeli:

Tabela 1. Wymiary arkuszy podstawowych [2, s. 19]

Formaty

zasadnicze wg

PN-80/N-01612

Wymiary formatu

(kopii rysunku po obcięciu)

mm

Wymiary oryginału rysunku

po obcięciu

mm

Minimalne wymiary

arkusza przeznaczonego na

oryginał

mm

A0

841

×1189 851×1199 857×1205

A1

594

×841 604×851 610×857

A2

420

×594 430×604 436×610

A3

297

×420 307×430 313×436

A4

210

×297 220×307 226×313

W szczególnych przypadkach można stosować format A5 o wymiarach 148

×210

W związku z szeroko zakrojoną współpracą międzynarodową PKN jest członkiem

europejskich i międzynarodowych organizacji normalizacyjnych. Poza tym, w związku

z przystąpieniem Polski do Unii Europejskiej, od kilku lat trwa proces dostosowywania

Polskich Norm do norm europejskich. Od 1996 roku setki tysięcy norm jest skatalogowanych

według Międzynarodowej Klasyfikacji Norm – ICS. Jest to klasyfikacja trójpoziomowa.

W katalogu PKN wszystkie obowiązujące w Polsce normy są podzielone na dziedziny.

Normy z zakresu rysunku technicznego występują w dziedzinie 01 (Zagadnienia ogólne.

Terminologia. Normalizacja. Dokumentacja.), pod wyróżnikiem cyfrowym 01.000. Trzecim

członem tej klasyfikacji są podgrupy tematyczne. Na przykład zapis katalogowy 01.100.20

należy odczytać następująco: 01 – dziedzina (Zagadnienia ogólne), 100 – grupa tematyczna

(Rysunek techniczny), 20 – podgrupa (Rysunek techniczny maszynowy).

Oznaczenia występujących norm:

PN… Polska

Norma

PN-EN… Polska

Norma

wprowadzająca normę europejską EN

PN-EN ISO

Polska Norma wprowadzająca normę europejską będącą wprowadzeniem

normy Międzynarodowej Organizacji Normalizacyjnej ISO

PN-ISO

Polska Norma wprowadzająca normę Międzynarodowej Organizacji

Normalizacyjnej ISO

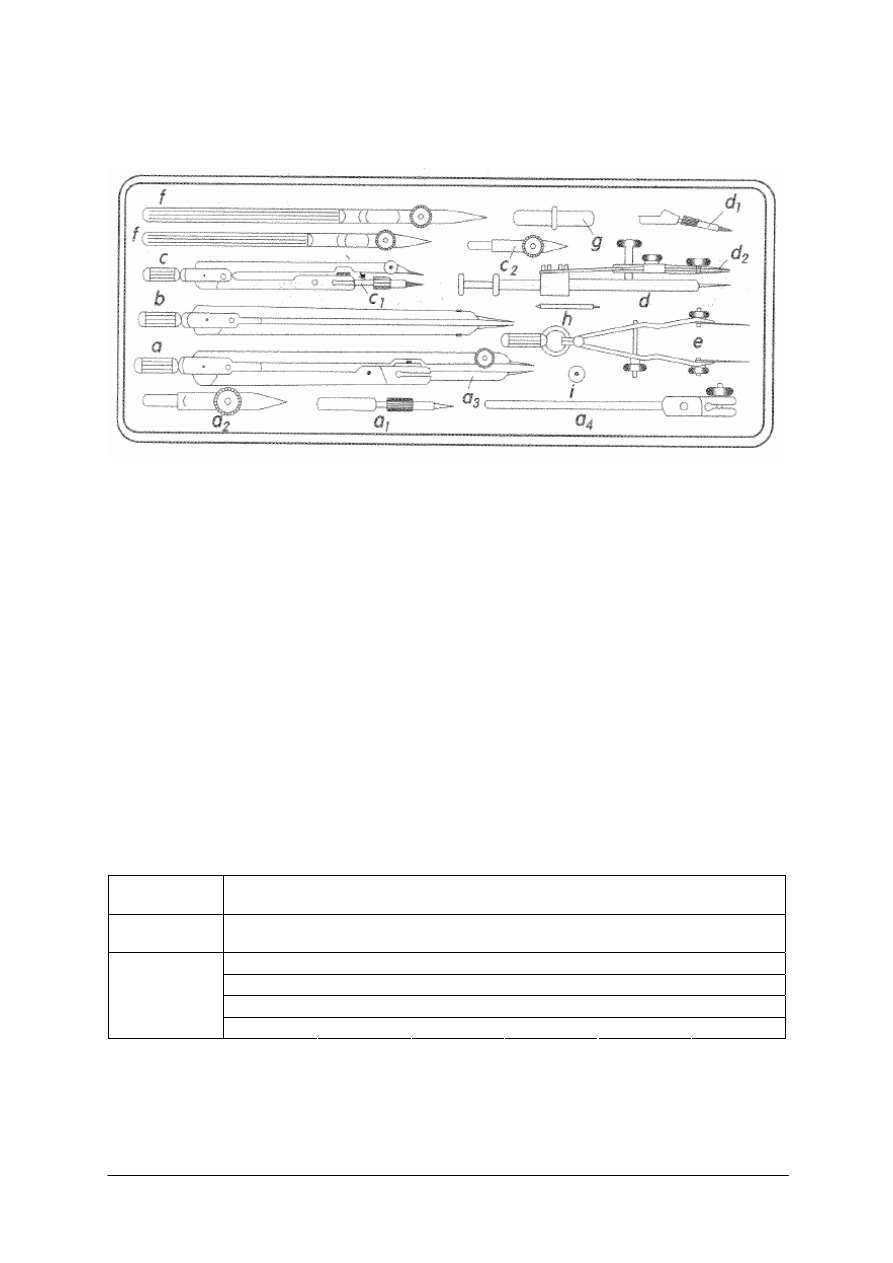

Do wykreślania rysunków technicznych, oprócz papieru rysunkowego (np. papier

milimetrowy, kalka kreślarska, kalka milimetrowa, kalka rysunkowa, itp.), ołówków

grafitowych, tuszu używa się przybornika kreślarskiego, który zawiera zwykle: cyrkiel

uniwersalny i przenośnik, zerownik, grafion, przedłużacz oraz dodatkowo wkrętak i gniazdo

środkujące.

Przenośnik różni się od cyrkla uniwersalnego tym, że oba jego ramiona są zaopatrzone

w igły, służy do odmierzania długości odcinków i przenoszenia ich na papier rysunkowy.

Odmierzacz mały (ze śrubą) służy do odmierzania i wielokrotnego odkładania na

papierze odcinków, śruba regulacyjna służy do dokładnego ustawienia wymiaru.

Zerownik (cyrkiel zerowy) służy do rysowania ołówkiem lub tuszem okręgów o średnicy

nie większej niż 10 mm.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

11

Grafion służy do rysowania tuszem linii prostych i krzywych. Grubość linii zależy od

rozstawienia ostrzy grafionu, który daje się regulować śrubką.

Poniżej przedstawiony został zestaw przyborów do wykreślania rysunków.

Rys. 3. Tradycyjny przybornik kreślarski: a) cyrkiel; b) przenośnik; c) cyrkiel uniwersalny, d) zerownik; e)

odmierzacz; f) grafiony, g) zasobnik z grafitami; h) szpilka; i) gniazdo środkujące; a

1

,c

1,

, d

1

– wkładki z

grafitem; a

2

,c

2

,d

2

– wkładki z grafionami, a

3

) wkładka z igłą, a

4

) przedłużacz [7, s.15]

Przymiary rysunkowe służą do odmierzania wymiarów na rysunkach. Stosuje się dwa

rodzaje przymiarów: z dwiema podziałkami milimetrowymi (o poprzecznym przekroju

trapezowym) i z sześcioma różnymi podziałkami (o poprzecznym przekroju trójkątnym).

Przykładnica to liniał z przymocowaną prostopadle w jednym końcu poprzeczką

(prowadnicą). Przykładnica służy do rysowania poziomych linii równoległych oraz do

prowadzenia trójkątów przy kreśleniu linii pionowych i ukośnych. Linie kreśli się wzdłuż

górnej krawędzi przykładnicy, od strony lewej do prawej.

Jeżeli przedmiotu nie można przedstawić na rysunku w rzeczywistej wielkości z powodu

jego zbyt dużych lub bardzo małych rozmiarów, rysuje się go w pomniejszeniu lub

powiększeniu. Podziałka rysunkowa to stosunek liczbowy wymiarów liniowych

przedstawionych na rysunku do odpowiednich rzeczywistych wymiarów liniowych

przedmiotu. Zgodnie z normą PN-80/N-01610 w rysunku technicznym maszynowym, stosuje

się podziałki rysunkowe przedstawione w tabeli:

Tabela 2. Podziałki rysunkowe w rysunku maszynowym wg PN-EN ISO 5455:1998 [2, s.22]

Podziałki

powiększające

100:1 50:1 20:1 10:1 5:1 2:1

Wielkość

naturalna

1:1

1:2 (1:2,5) 1:5

1:10 (1:15)

1:20 (1:25) 1:50

1:200 (1:250) 1:500

1:100

Podziałki

zmniejszające

1:1000

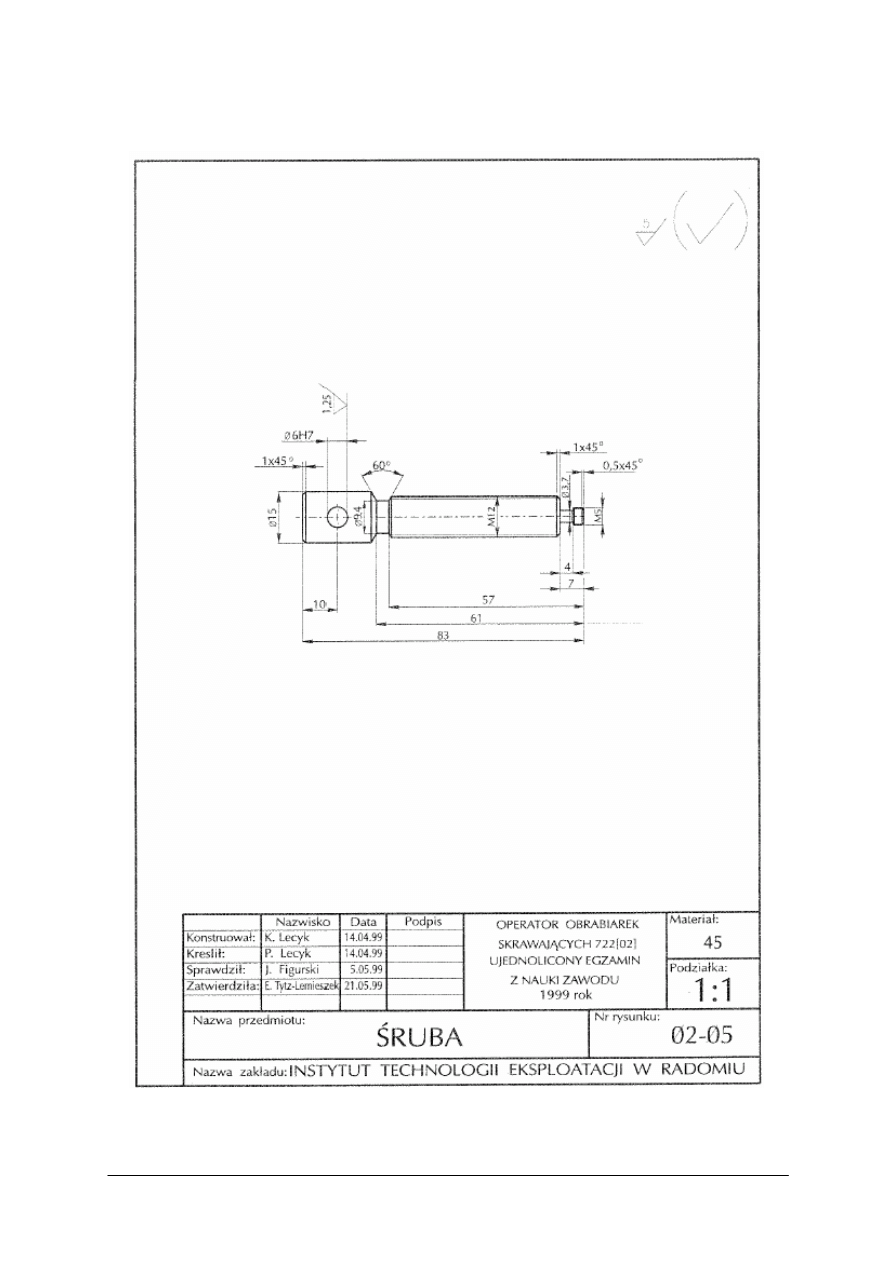

Każdy rysunek techniczny zaopatrzony jest w tabliczkę rysunkową, w której umieszcza

się dodatkowe informacje np. numer rysunku, podziałkę, nazwę przedmiotu czy urządzenia,

materiał, nazwę zakładu oraz nazwiska projektantów i kreślarza. Zalecane jest ujęcie ramką,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

12

rysowaną bardzo grubą linią pola, w którym wpisuje się numer rysunku. Opisywanie rysunku

reguluje norma PN-85/M-01119.

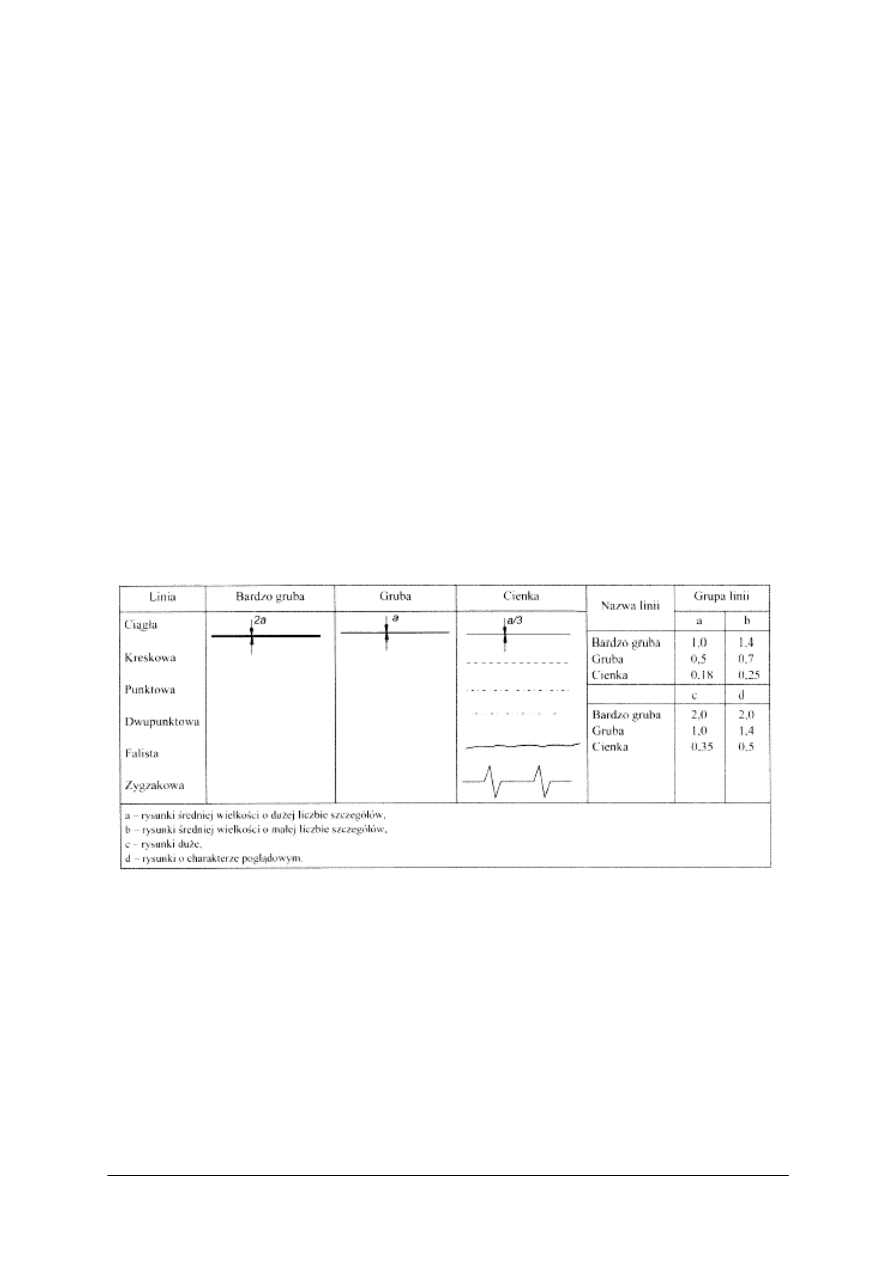

Do wkreślania rysunku technicznego stosuje się różnorodne rodzaje linii:

− linia ciągła cienka – do rysowania linii wymiarowych, pomocniczych, odniesienia,

kreskowania przekrojów, łagodnych przejść i przecięć oraz oznaczenia gwintów;

− linia ciągła gruba – do rysowania zewnętrznych, widocznych konturów widoków

i przekrojów, krawędzi przejść oraz do obramowania arkuszy oraz do zaznaczania

początku i końca przebiegu płaszczyzn przekrojów;

− linia bardzo gruba ciągła – do rysowania połączeń lutowanych, klejonych, linii

wykresów;

− linia falista (cienka) – do oddzielania widoku od przekroju;

− linia zygzakowa (cienka) – do urwania rzutów przedmiotów;

− linia kreskowa cienka – do rysowania niewidocznych krawędzi przedmiotu;

− linia punktowa cienka – do rysowania osi i płaszczyzn symetrii rzutów i przekroju, osi

symetrii otworów, oraz kół podziałowych;

− linia punktowa gruba – do zaznaczania powierzchni podlegających obróbce cieplnej oraz

pokrywanych powłokami ochronnymi;

− linia dwupunktowa cienka – do zaznaczania skrajnych położeń elementów na rysunkach

złożeniowych, kształtów pierwotnych na rysunkach detalu, jak również do zaznaczania

kształtów wyjściowych elementów zginanych i tłoczonych.

Tabela 3. Grubości linii rysunkowych PN-EN ISO 128-20:2002 [2, s.22]

W przypadku wykonywania rysunków komputerowych konieczne jest bezpośrednio

przed drukowaniem lub wyplotowaniem zdefiniować grubość linii, aby na rysunku były

zgodne z przedstawionymi zaleceniami.

4.1.1.4 Komputerowy rysunek techniczny

Obecnie szybko rozwijająca się technika komputerowa – grafika komputerowa, dotarła

także na obszary rysunku technicznego. Urządzenie służące do rysowania (kreślenia) to

ploter. Urządzenie to jest aktualnie w stanie kreślić nawet bardzo skomplikowane

i profesjonalne rysunki z różnych dziedzin techniki, nawet w formatach A0.

Większość ploterów ma wbudowane w program różne stałe elementy graficzne,

występujące na rysunkach technicznych, jak np.: rodzaje pisma, linie i punkty o różnych

grubościach i wielkościach, możliwości kreskowania przekrojów, rysowania linii i znaków

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

13

wymiarowych, itp. Programy komputerowe sterujące pracą ploterów to programy typu CAD:

AutoCAD, VersaCAD, OrCAD oraz różne ich odmiany i nakładki z bogatą grafiką

rysunkowo – ilustracyjną. Z komputerem, w którym zainstalowany jest odpowiedni program

typu CAD może współpracować drukarka.

Innym urządzeniem, które odczytuje obrazy graficzne, m.in. umożliwiając ich

kopiowanie i przetwarza je na impulsy elektryczne, możliwe do zapamiętania przez komputer

jest skaner, który w działaniu naśladuje ludzkie oko. Skanowany obraz – rysunek, skaner

odczytuje wiernie i kompletnie, z każdym szczegółem graficznym pożądanym

i niepożądanym. Komputery oraz nośniki elektroniczne (np. płyty CD) stosowane są także do

przechowywania rysunków i dokumentacji technicznej.

4.1.1.5. Kreślenie komputerowe

Rysunek techniczny najczęściej wykonywany jest obecnie za pomocą narzędzi

komputerowych, najpowszechniejszym i najbardziej uniwersalnym z nich jest AutoCAD –

popularny program do komputerowego wspomagania projektowania. Stanowi on uniwersalne

narzędzie projektowe wykorzystywane przez różnych specjalistów. Program pozwala na

projektowanie wszystkiego, co można narysować na kartce, a dzięki ciągłemu doskonaleniu

i wzbogacaniu o funkcje przestrzenne, umożliwia budowę wirtualnych modeli.

Znając podstawy Windows łatwo otworzyć program AutoCAD i otrzymać nowy, pusty

rysunek. Podobnie jak we wszystkich programach pracujących w środowisku Windows

AutoCAD posiada pasek menu. Podobnie jak w innych programach znajduje się tu grupa

poleceń PLIK, która umożliwia zarządzanie plikami. EDYCJA to grupa poleceń w menu,

która pozwala na cofnięcie operacji i zarządzanie schowkiem, polecenia związane

z usuwaniem lub duplikowaniem znajdują się w zakładce ZMIANA. Zakładka WIDOK ma w

przypadku AutoCAD duże znaczenie i pozwala m.in. korzystać z zapisania pod różnymi

nazwami wielu widoków tego samego rysunku i jego fragmentów.

W zakładce WSTAW znajdują się polecenia służące do umieszczania w rysunku obiektów

zewnętrznych, z kolei polecenia z grupy FORMAT pozwalają na wybór aktualnego rodzaju

linii, jednostek czy stylu wymiarowania.

W grupie poleceń NARZĘDZIA najczęściej wykorzystywanymi pozycjami są Zapytania,

Cechy, polecenia lokalnego układu współrzędnych (LUW) i Ustawienia rysunkowe.

RYSUJ to grupa poleceń pozwalająca korzystać z pełnej palety narzędzi rysunkowych od

możliwości odcinka, aż po powierzchnie trójwymiarowe.

Zakładka WYMIARY zawiera różne rodzaje wymiarów liniowych, wymiarowanie okrętów

i łuków. Dodatkowo oprócz wspomnianej wcześniej zakładki ZMIANA, na pasku znajdują się

także standardowe OKNO i POMOC, podporządkowane standardom Windows.

Do rysowania służy pasek narzędzi Rysuj, standardowo umieszczony blisko lewej krawędzi

ekranu. Łatwo go rozpoznać po przyciskach Linia i Prosta. Zanim jednak przystąpi się do

kreślenia, konieczne jest wyznaczenie stosowanego w rysunku stylu tekstu, wymiarowania

i stylu oznaczania punktu.

Rozpoczynając pracę i rysując linię, konieczne jest wywołanie polecenia, określenie punktu

początkowego, a następnie kolejnych, tworząc łańcuch odcinków. Chcąc przestać konieczne

jest wciśnięcie klawisza Enter, przed podaniem kolejnych współrzędnych. Do precyzyjnego

wskazywania punktów rysunku stosuje się różne tryby lokalizacji, dostępne w poleceniach

Narzędzia > Ustawienia rysunkowe. Również dzięki prostym poleceniom możemy

rysować wielokąty, elipsy, zwymiarować rysunek, zakreskować określony obszar itp.

W trakcie pracy z programem AutoCAD warto zwracać uwagę na linię poleceń, na której

śledzić można reakcje programu, pojawiają się na niej polecenia wydawane przez

użytkownika i komunikaty o błędach.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

14

4.1.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Co to jest rysunek techniczny i jakie ma znaczenie?

2. Jakie wyróżnia się znormalizowane linie rysunkowe i kiedy mają one zastosowanie?

3. Jakie są rodzaje rysunku technicznego?

4. Co to jest szkic i czym różni się od rysunku?

5. W jakim celu wykonuje się szkic?

6. Jakie podziałki rysunkowe zalecane są do stosowania w rysunku technicznym

maszynowym?

7. Jakie formaty papieru są stosowane w rysunku technicznym?

4.1.3. Ćwiczenia

Ćwiczenie 1

Wykonaj szkic uszkodzonego elementu nadwozia z zachowaniem reguł szkicowania,

który posłuży następnie do wykonania rysunku potrzebnego do wykonania naprawy.

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić liczbę rzutów, w których element będzie przedstawiony,

2) dokonać pomiaru rzeczywistych wymiarów elementu nadwozia,

3) ustalić proporcje między wymiarami gabarytowymi,

4) sprawdzić jakie występują symetrie,

5) ustalić jaka jest ogólna budowa oraz szczegóły geometryczne.

Wyposażenie stanowiska pracy:

− przybory do rysowania,

− stoły kreślarskie

− części nadwozia samochodowego.

Ćwiczenie 2

Opisz zastosowanie przedstawionych w tabeli (załącznik 1), rodzajów linii rysunkowych.

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

− karta do ćwiczenia (załącznik 1),

− przybory do pisania.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

15

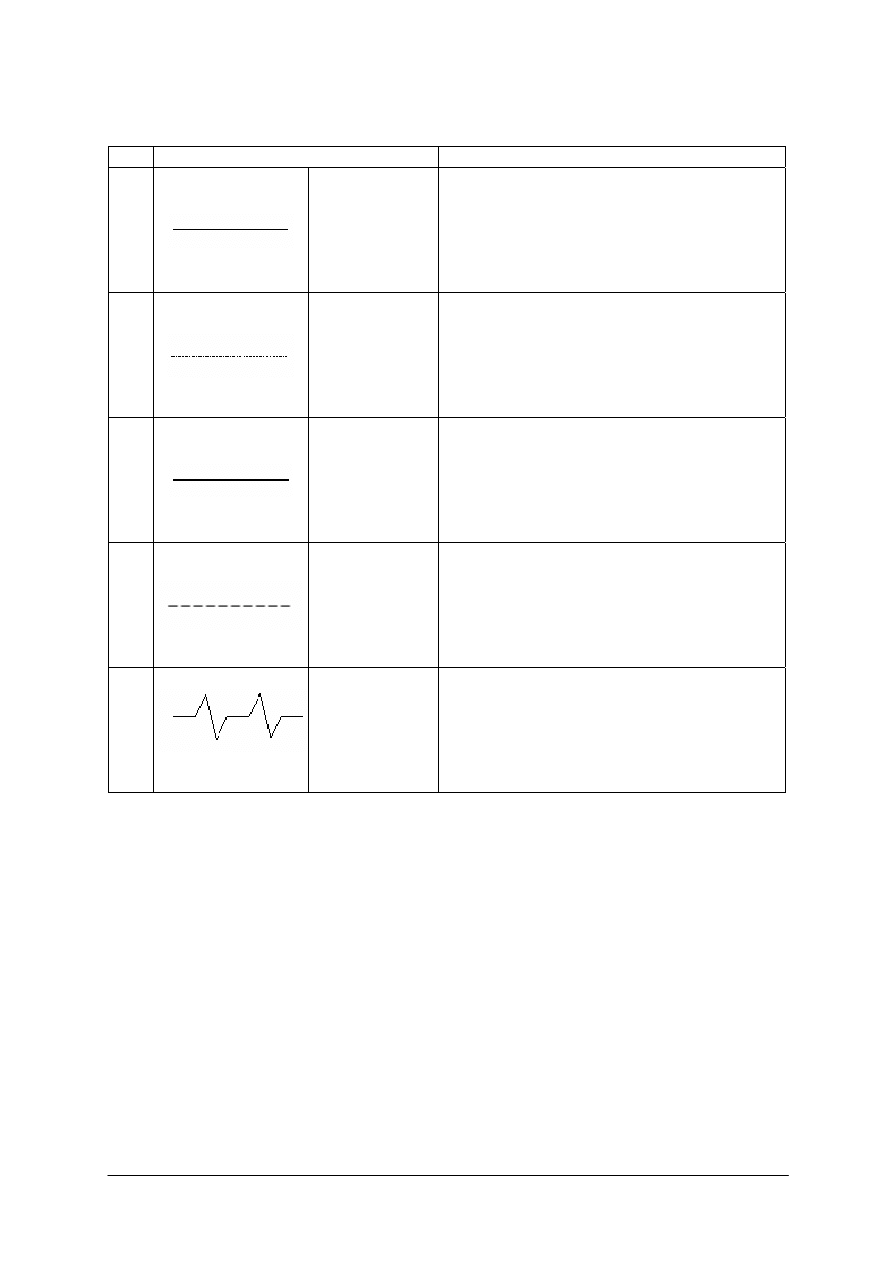

Załącznik 1

Lp.

Linia

Opis / zastosowanie

1

ciągła cienka

2

punktowa

cienka

3

ciągła grupa

4

kreskowa

cienka

5

zygzakowa

cienka

4.1.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) odróżnić poszczególne rodzaje rysunku technicznego?

2) zastosować w rysunku technicznym poszczególne rodzaje linii?

3) wykonać szkic dowolnego przedmiotu?

4) zastosować przyrządy do wykreślania rysunków technicznych?

5) posłużyć się podziałką rysunkową?

6) wykreślić proste figury geometryczne metodą kreślenia komputerowego,

przy wykorzystaniu programu AutoCAD?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

16

4.2. Rzuty, widoki, przekroje i uproszczenia rysunkowe

4.2.1. Materiał nauczania

4.2.1.1 Rzuty

Rzutem nazywamy rysunkowe odwzorowanie przedmiotu lub bryły geometrycznej na

płaszczyźnie rzutów – tzw. rzutni, która jest płaszczyzną rysunku.

Do poglądowego zobrazowania kształtu przedmiotów przestrzennych najczęściej stosuje

się rzut ukośny. Aby odwzorować przedmiot w jednym rzucie, przedstawiając jego trzy

podstawowe wymiary: wysokość, szerokość i głębokość, rysuje się układ trzech osi

współrzędnych XYZ, wychodzących z jednego punktu. Oś Y ma kierunek poziomy, oś Z –

pionowy, oś X rysuje się pod kątem 135

° do osi Y. Wszystkie krawędzie przedmiotu, które

w rzeczywistości są pionowe, należy rysować równolegle do osi Z, a krawędzie poziome

wzajemnie prostopadłe – równolegle do osi X i Y, przy czym pamiętać należy, iż wszystkie

krawędzie równoległe do osi Y i Z przedstawia się na rysunku bez skróceń (1:1), a krawędzie

równoległe do osi X w dwukrotnym skróceniu (1:2).

Rzutowanie prostokątne polega na wyznaczeniu rzutu przedmiotu na płaszczyznę

prostopadłą do kierunku rzutowania.

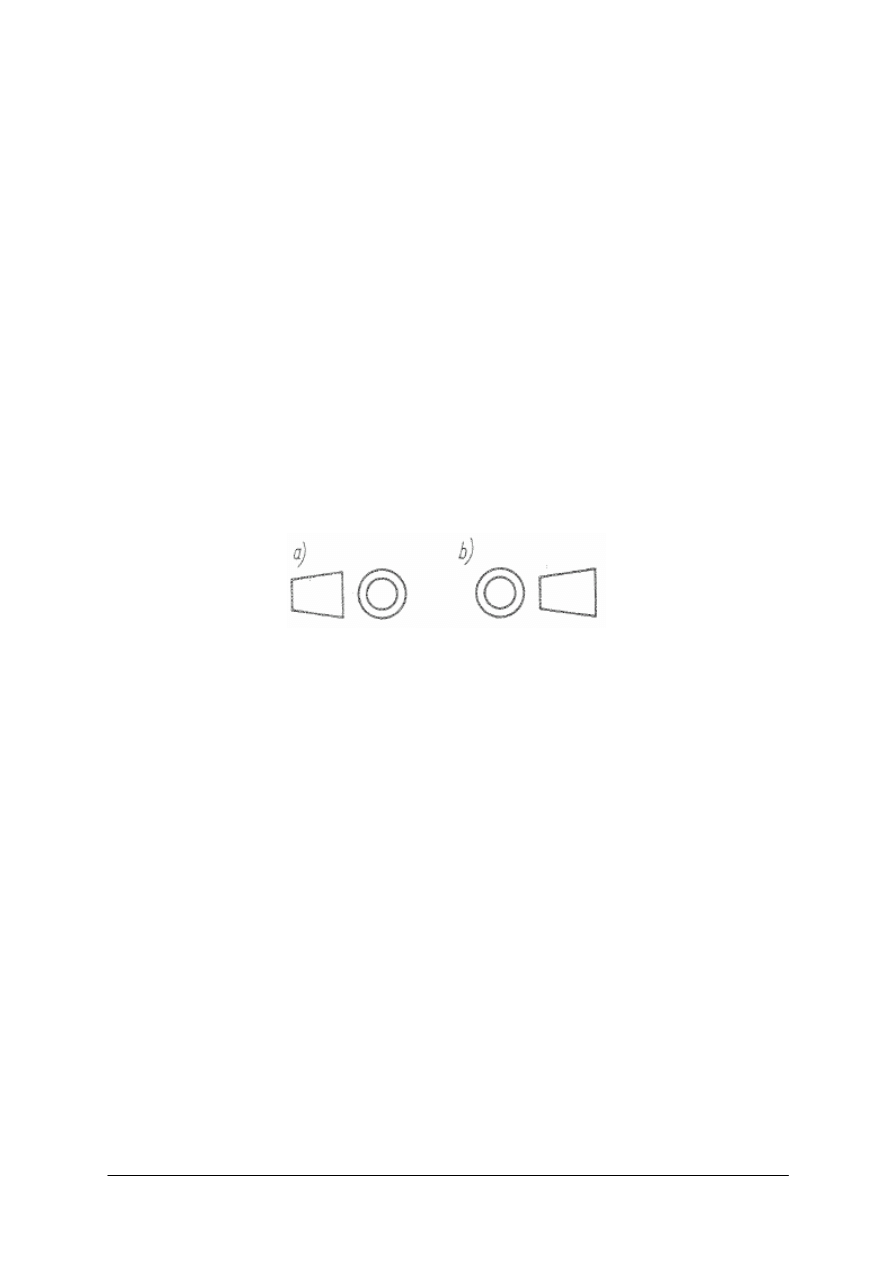

Rys 4. Oznaczenia metod rzutowania: a) europejskiej – E, b) amerykańskiej – A. [2, s. 13]

Podstawowe zasady rzutowania prostokątnego:

1. Rysowany przedmiot powinien być tak ustawiony, aby w rzucie głównym widać było jak

najwięcej szczegółów.

2. Liczba rzutów powinna być minimalna, niezbędna do jednoznacznego przedstawienia

przedmiotu oraz jego zwymiarowania.

3. Rzut może przedstawiać widok lub przekrój przedmiotu.

4. Rysowany przedmiot należy tak ustawić, aby większość jego płaszczyzn i osi była

prostopadła lub równoległa do rzutni, gdyż ułatwia to ich rysowanie i wymiarowanie.

5. Rysunek rzutowy przedmiotu wykonuje się w takiej podziałce, aby zapewniona była jego

czytelność.

6. Jeżeli konieczne jest narysowanie rzutu ukośnego, to przedmiot rzutuje się zgodnie

z przyjętymi zasadami. Kierunek rzutowania oznacza się strzałką i dużą literą,

a otrzymany rzut – tą samą literą.

Przedmiot na rysunku należy przedstawić w położeniu użytkowym lub w położeniu

dogodnym do wykonania przedmiotu. Liczbę rzutów należy ograniczyć do koniecznego

minimum. Zarysy i krawędzie widoczne na widokach i przekrojach przedmiotu należy

rysować linią grubą, przy czym w przypadku łagodnych zaokrągleń linii przejściowych nie

doprowadza się do zarysu przedmiotu. Zarysy i krawędzie niewidoczne na widokach

i przekrojach przedmiotu można zaznaczyć wtedy, gdy ograniczy to liczbę rzutów, lecz nie

zmniejszy czytelności rysunku. Takie krawędzie i zarysy rysuje się linią kreskowaną cienką.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

17

4.2.1.2 Widoki i przekroje

Widoki i przekroje przedmiotów mogą być całkowite lub częściowe. Widoki powinny

być rzutowane zgodnie z metodą europejską, natomiast w przypadku odstępstwa od tej

metody powinno się załączać na rysunku opisy obiektów oraz kierunki rzutowania widoków.

Poleca się stosować opis miejsca i kierunku rzutowania przekroju, jeżeli jego położenie nie

jest jednoznaczne. Nie stosuje się natomiast opisów miejsc i kierunków rzutowania

przekrojów pokrywających się z osiami lub płaszczyznami symetrii.

Przekrój powstaje przez przecięcie przedmiotu wyobrażalną płaszczyzną i odrzucenie tej

części, która znajduje się przez płaszczyzną przekroju. Położenie płaszczyzny przekroju

zaznacza się w rzucie na płaszczyznę do niej prostopadłą dwiema krótkimi kreskami

nieprzecinającymi zewnętrznego zarysu przedmiotu oraz strzałkami wskazującymi kierunek

rzutowania przekroju. Płaszczyznę przekroju oznacza się dwiema jednakowymi dużymi

literami. Na przekrojach złożonych miejsca załamania płaszczyzn przekroju oznacza się

krótkimi kreskami. Dopuszcza się pominięcie oznaczeń płaszczyzny przekroju, jeżeli jej

położenie nie budzi wątpliwości. Pole przekroju, w którym płaszczyzna przecina materiał,

kreskuje się liniami cienkimi. Linie kreskowe powinny być pochylone pod kątem 45

°.

Dopuszcza się ich rysowanie pod kątem 30

° lub 60° jeżeli główne krawędzie przedmiotu

mają kąt nachylenia 45

° lub inny.

Rozróżnia się przekroje proste, powstałe przez przecięcie przedmiotu jedną płaszczyzną

i przekroje złożone, powstałe przez przecięcie dwiema i więcej płaszczyznami.

Wśród przekrojów złożonych wyróżnia się:

− przekrój łamany – przekrój dwiema lub więcej płaszczyznami, których ślady tworzą linię

łamaną o kątach rozwartych; przekrój taki sprowadza się przez obrót do jednej płaskiej

rzutni;

− przekrój stopniowy – przekrój dwiema lub więcej płaszczyznami równoległymi, na rzucie

takiego przekroju uwidacznia się tylko te części przekroju, które leżą w płaszczyznach

równoległych.

Linia przekrojów przedmiotu powinna być ograniczona do liczby niezbędnej do

jednoznacznego określenia jego konstrukcji. Zależy ona od trafnego wyboru płaszczyzn

przecięcia. Płaszczyzny te mogą bowiem przebiegać pionowo, poziomo lub ukośnie wzdłuż

lub w poprzek przedmiotu, mogą przecinać go całkowicie, po linii prostej lub łamanej.

Zależnie od tego, jaką część przedmiotu obejmuje płaszczyzna przekroju wyróżnia się:

przekroje całkowite, częściowe oraz cząstkowe.

4.2.1.3 Widoki i przekroje cząstkowe

Aby

zaoszczędzić czas i miejsce na arkuszu, zamiast całych rzutów – widoków

i przekrojów przedmiotów, można narysować widoki i przekroje cząstkowe. Widoki

cząstkowe wykonuje się w postaci odrębnych rzutów. Położenie widoku cząstkowego może

nie być zgodne z metodą rzutowania europejskiego i zwykle nie stosuje się oznaczeń.

Rys 5. Przykłady widoków cząstkowych.[2, s. 33]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

18

Jeśli drobne szczegóły przedmiotu nie mogą być dokładnie przedstawione w przyjętej

podziałce rysunku, należy wykonać odrębny widok lub przekrój szczegółu w zwiększonej

podziałce. W takim przypadku szczegół należy ograniczyć okręgiem wykonanym linią cienką

i oznaczyć na linii odniesienia wielką literą alfabetu łacińskiego, itd. A. Takie samo

oznaczenie powinno być powtórzone nad odpowiednim powiększeniem szczegółu

z podaniem podziałki.

Przekroje cząstkowe rysuje się jako tzw. wyrwania na widokach przedmiotu i ogranicza się je

linią falistą lub zygzakową.

Rys 6. Przykłady przekrojów cząstkowych. [2, s.33]

Przy rysowaniu przekroi cząstkowych należy pamiętać, że:

− linia ograniczająca przekrój nigdy nie powinna pokrywać się z krawędzią przedmiotu,

− kilka blisko siebie położonych przekrojów cząstkowych zaleca się łączyć w jeden.

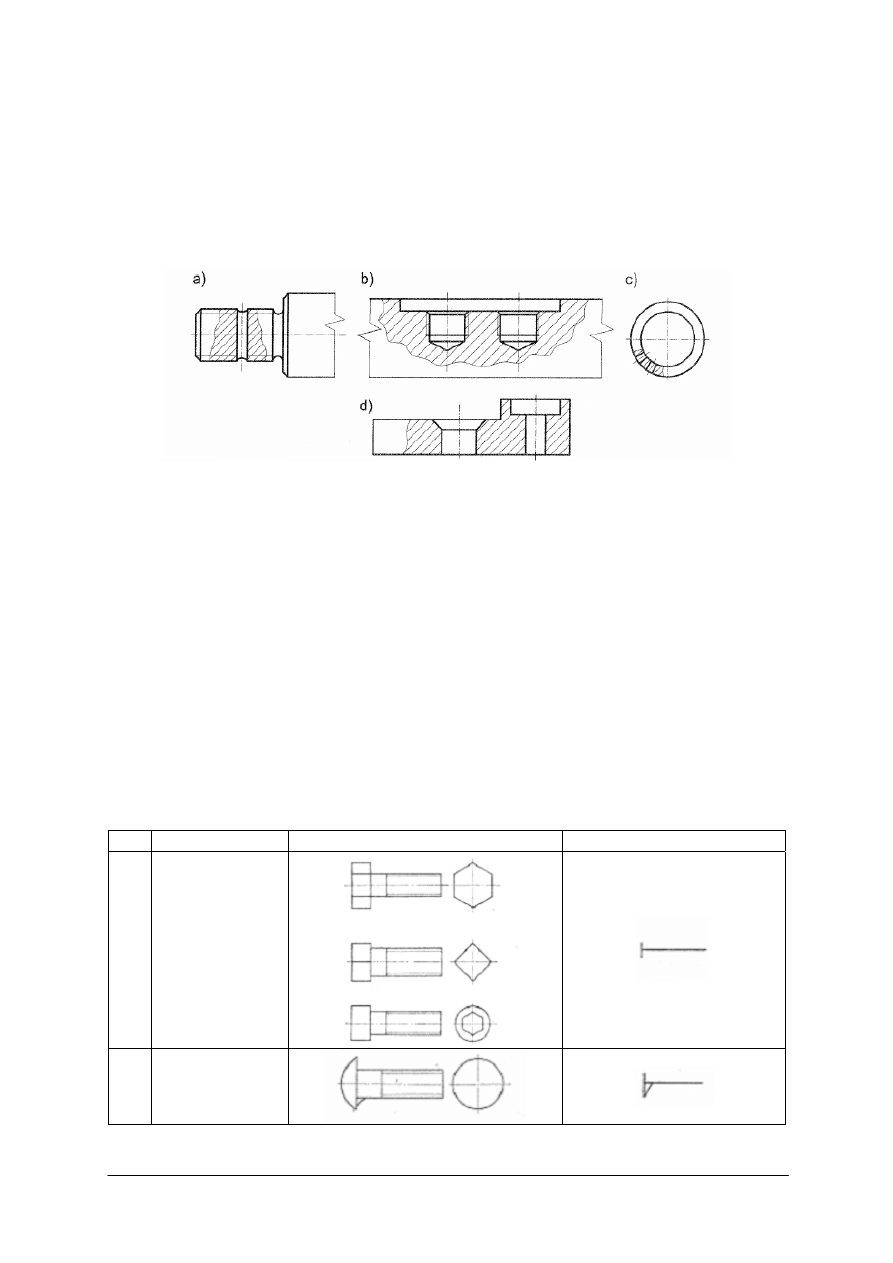

Uproszczenia rysunkowe

Przedstawienie uproszczone polega na zastąpieniu najbardziej skomplikowanych i trudnych

rysunkowo linii zarysu przedmiotu liniami łatwiejszymi do rysowania. Uproszczony sposób

rysowania dotyczy elementów konstrukcyjnych maszyn, takich jak łożyska toczne, koła

zębate, itd., a w szczególności elementów znormalizowanych, jak śruby, wkręty, nakrętki.

Przedstawienie uproszczone stosuje się na rysunkach wykonawczych i złożeniowych; na

rysunku wykonawczym śruby stosuje się tylko przedstawienie uproszczone gwintu, natomiast

na rysunkach złożeniowych można stosować przedstawienie uproszczone całej śruby, tzn.

gwintu i łba. Przedstawienie umowne stosuje się wyłącznie na rysunkach złożeniowych, które

zawierają dużą liczbę części składowych wykonanych w dużym zmniejszeniu.

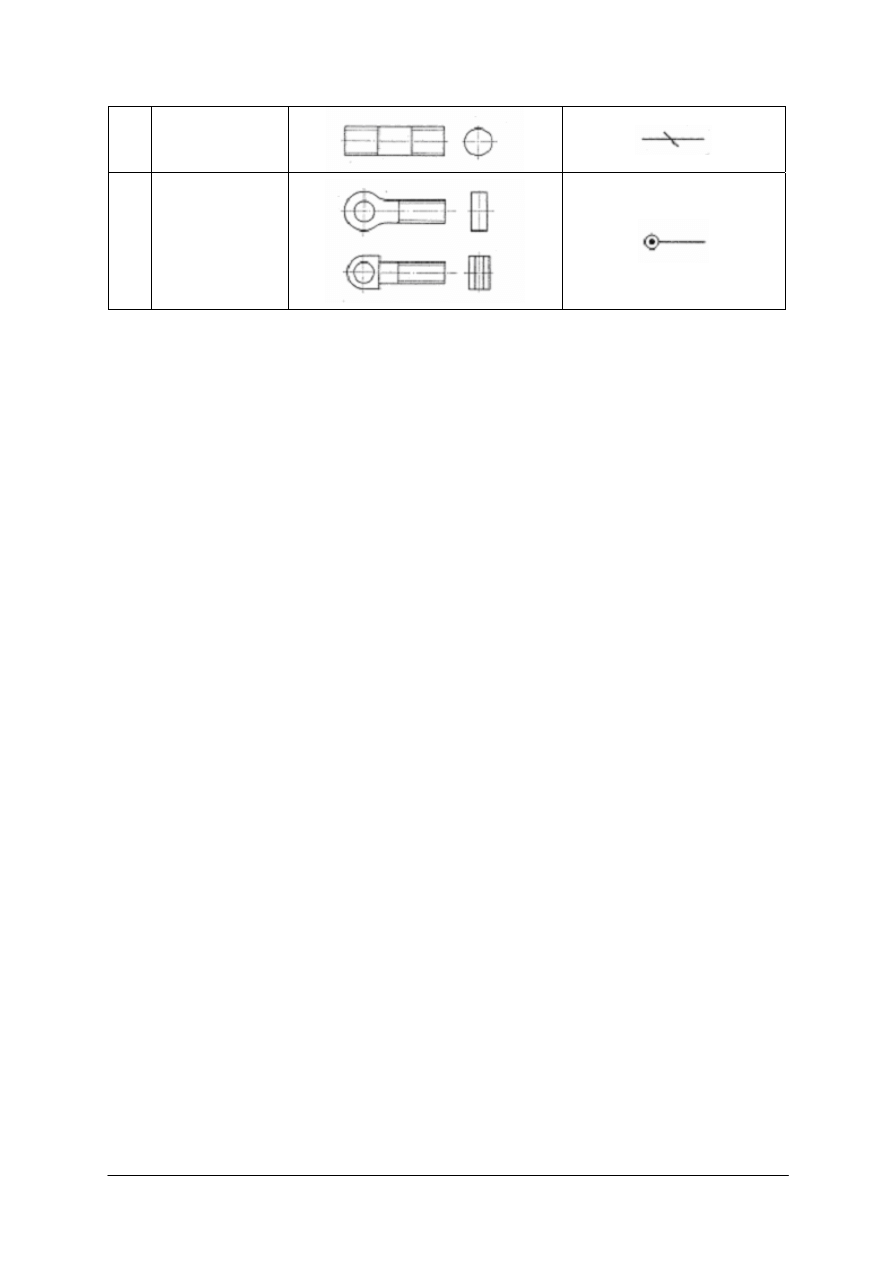

Tabela 4. Przykłady uproszczeń rysunkowych śrub (na podstawie PN-81/N-01613) [4, s.121]

Lp. Rodzaj

śruby

Przedstawienie uproszczone

Przedstawienie umowne

1.

Śruby z łbem

2.

Śruby noskowe

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

19

3.

Śruby

dwustronne

4.

Śruby oczkowe

i widełkowe

4.2.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Czym różnią się rzuty ukośny i prostokątny?

2. Co to jest przekrój i jak oznaczamy go na rysunku technicznym?

3. Jakie są zasady rzutowania prostokątnego?

4. Jak powstaje przekrój i jakie są rodzaje przekrojów?

5. W jakim celu stosuje się uproszczenia w rysunku technicznym?

4.2.3. Ćwiczenia

Ćwiczenie 1

Wykonaj rysunki graniastosłupa, ostrosłupa i walca w trzech rzutach.

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się z modelami brył geometrycznych i modelem rzutni,

2) ustalić proporcje między wymiarami gabarytowymi brył,

3) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− modele brył geometrycznych,

− model rzutni prostokątnej,

− przybory i przyrządy do rysowania,

− stoły kreślarskie.

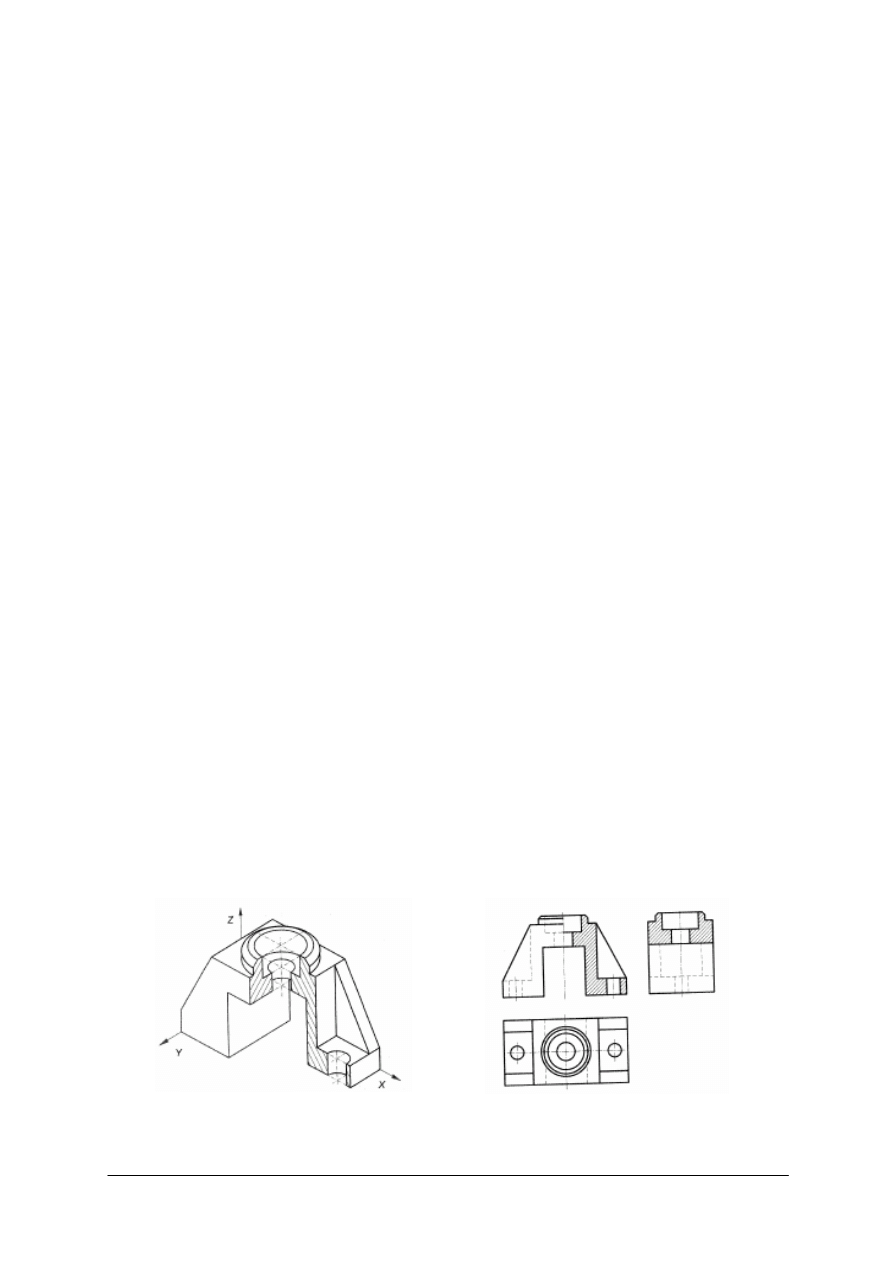

Ćwiczenie 2

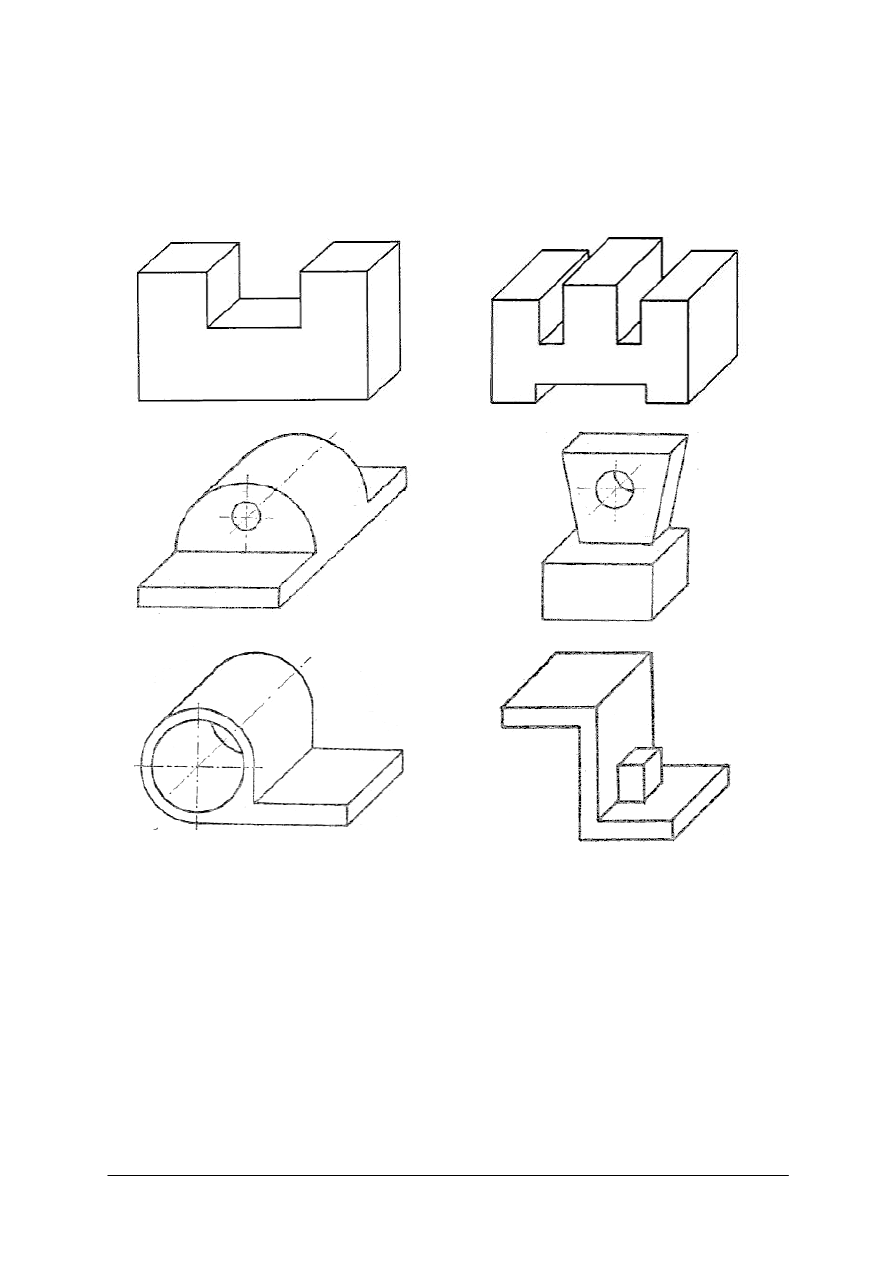

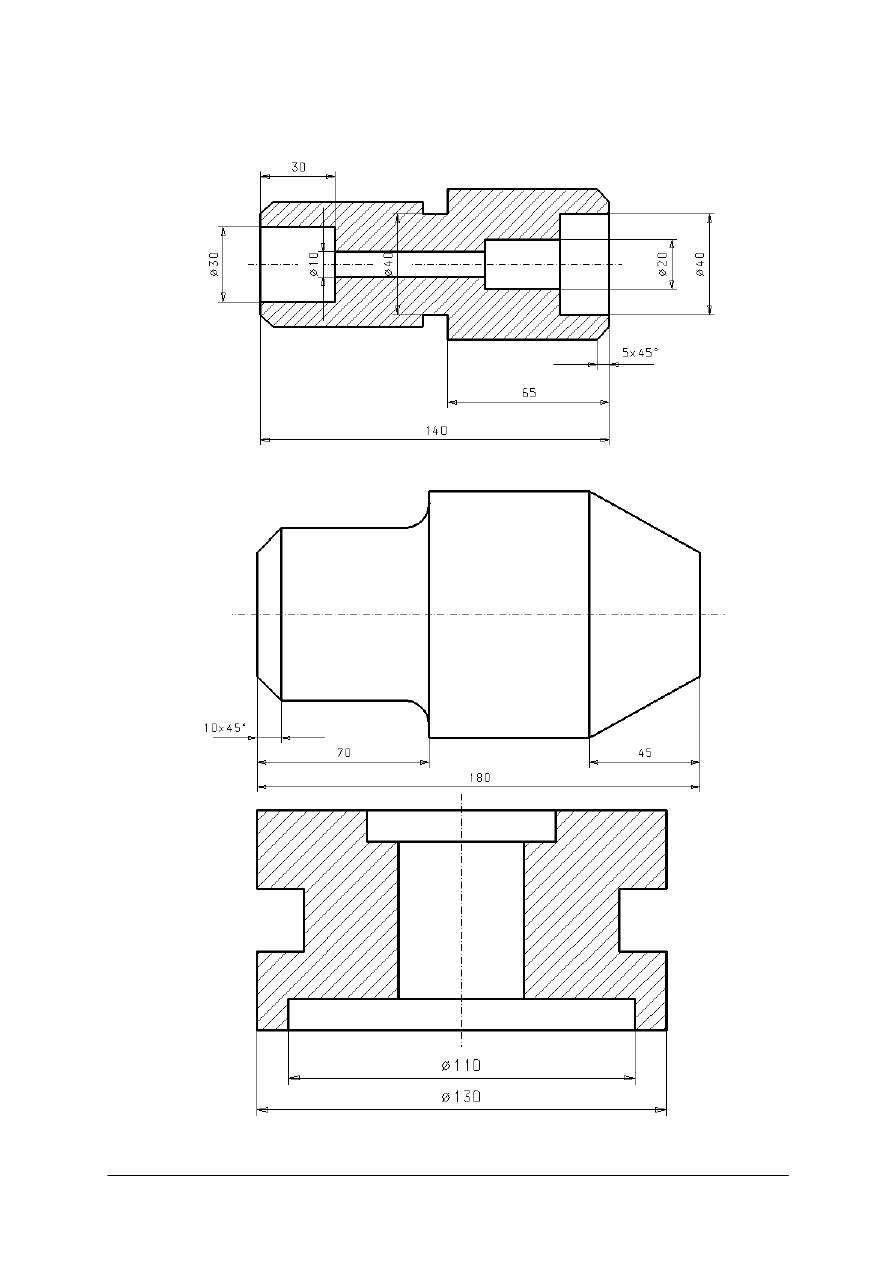

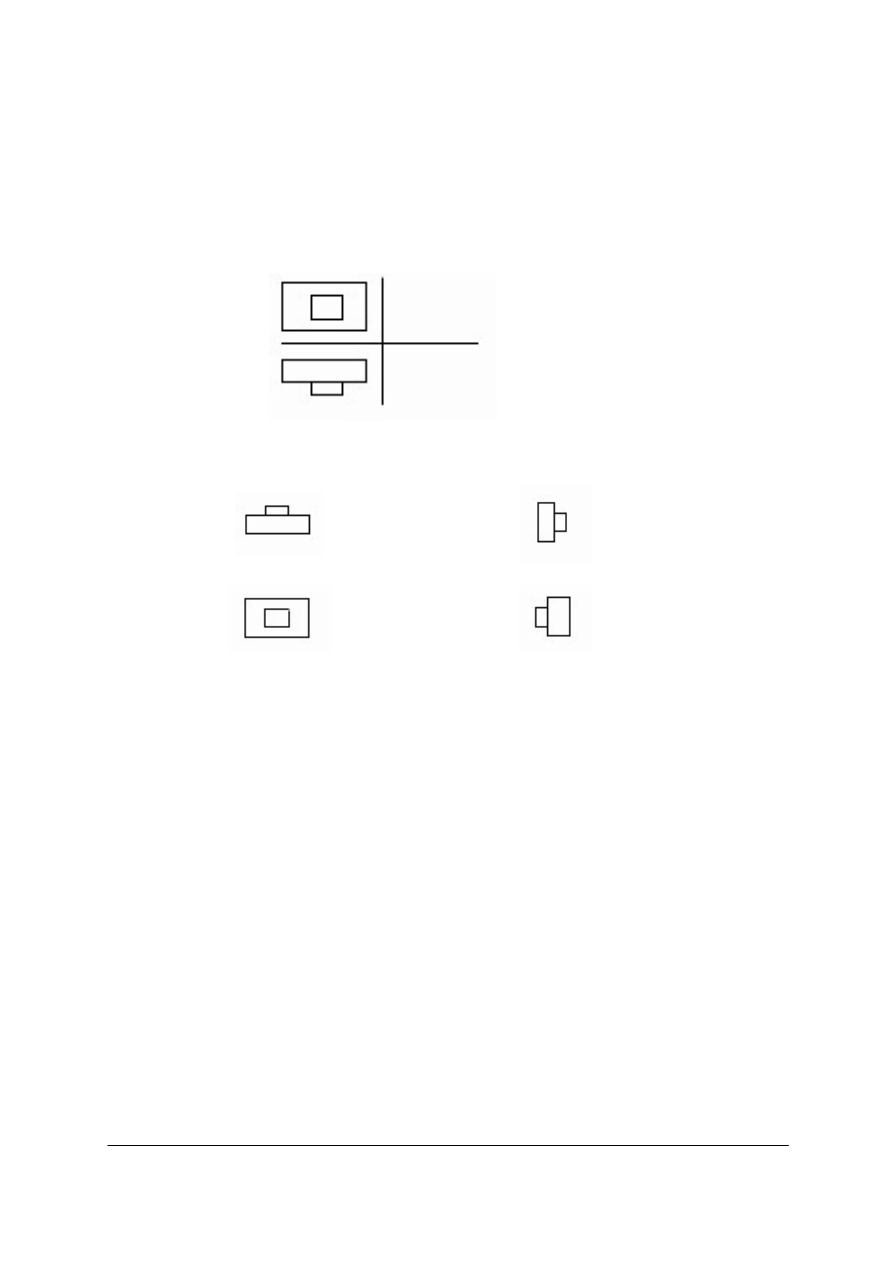

Narysuj rzuty prostokątne brył, przedstawionych na załączonych rysunkach w rzutach

aksonometrycznych (załącznik 2).

Sposób

wykonania

ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić kształt brył przedstawionych w rzutach aksonometrycznych,

2) przekształcić obraz bryły w trzy rzuty,

3) zadanie wykonać samodzielnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

20

Wyposażenie stanowiska pracy:

− rysunki brył w rzutach aksonometrycznych (załącznik 2),

− przybory i przyrządy do rysowania,

− stoły kreślarskie.

Załącznik 2

Ćwiczenie 3

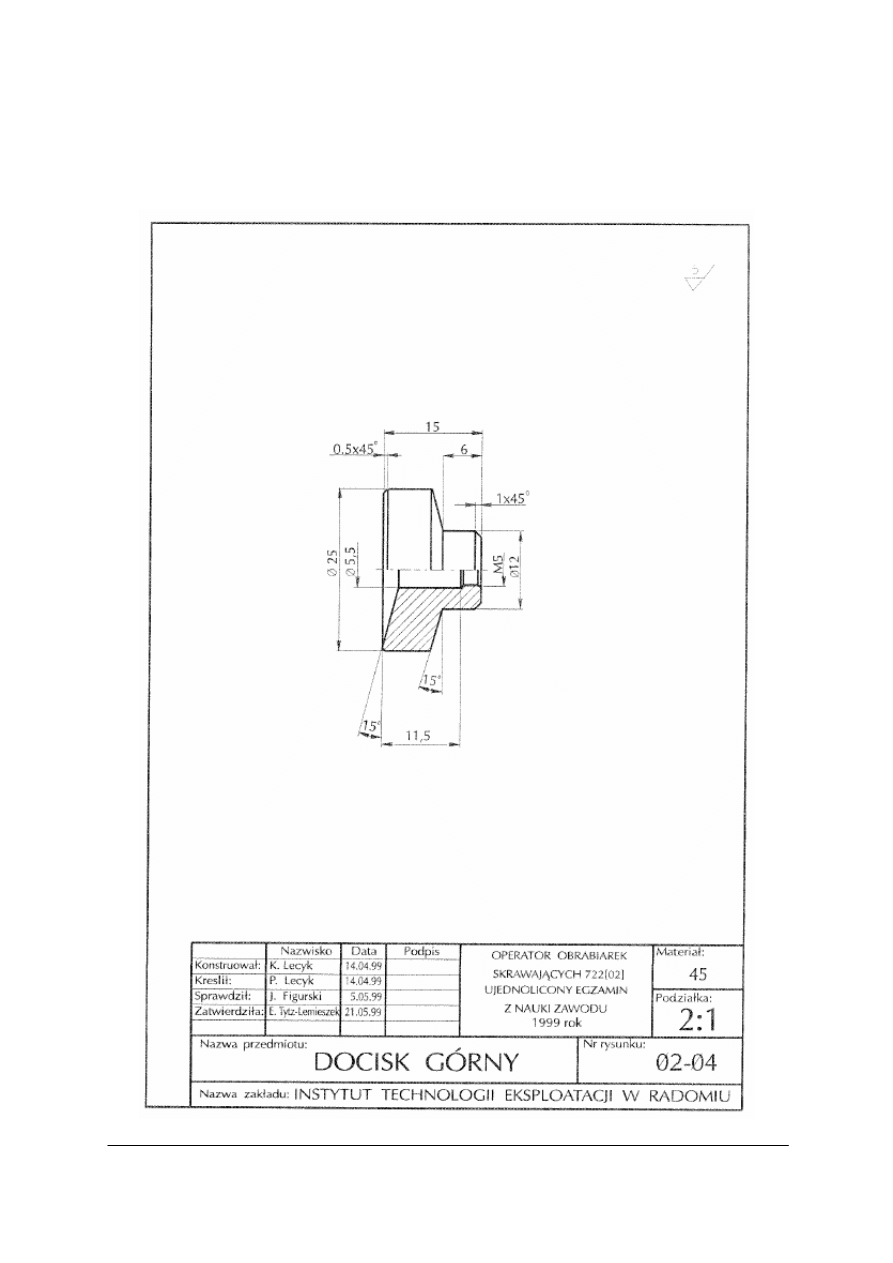

Na rysunku (załącznik 3) umieszczony został element przedstawiony w rzucie

aksonometrycznym. Wykonaj rysunek przedstawiający element w rzucie prostokątnym

z zaznaczeniem niewidocznych krawędzi liniami kreskowymi, oraz przekrój elementu.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić kształt bryły przedstawionej w rzucie aksonometrycznym,

2) ustalić powierzchnie widoczne i niewidoczne,

3) przekształcić rysunek bryły w postać rzutu prostokątnego,

4) linią przerywaną zaznaczyć krawędzie niewidoczne w rzutowaniu prostokątnym,

5) zakreskować obszar przekroju przedstawionej bryły,

6) zadanie wykonać samodzielnie.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

21

Wyposażenie stanowiska pracy:

− rysunki brył w rzutach aksonometrycznych (załącznik 3),

− przybory i przyrządy do rysowania,

− stoły kreślarskie.

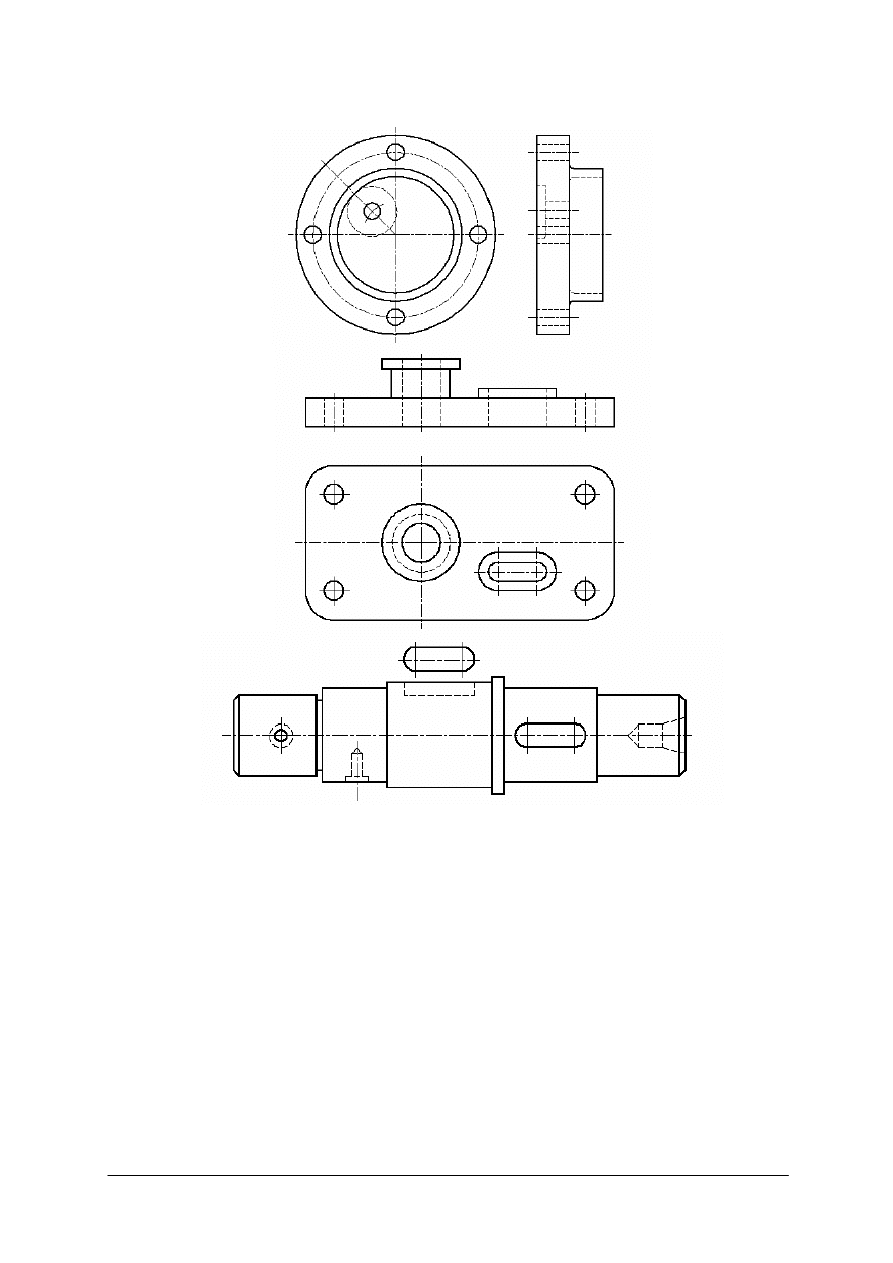

Załącznik 3

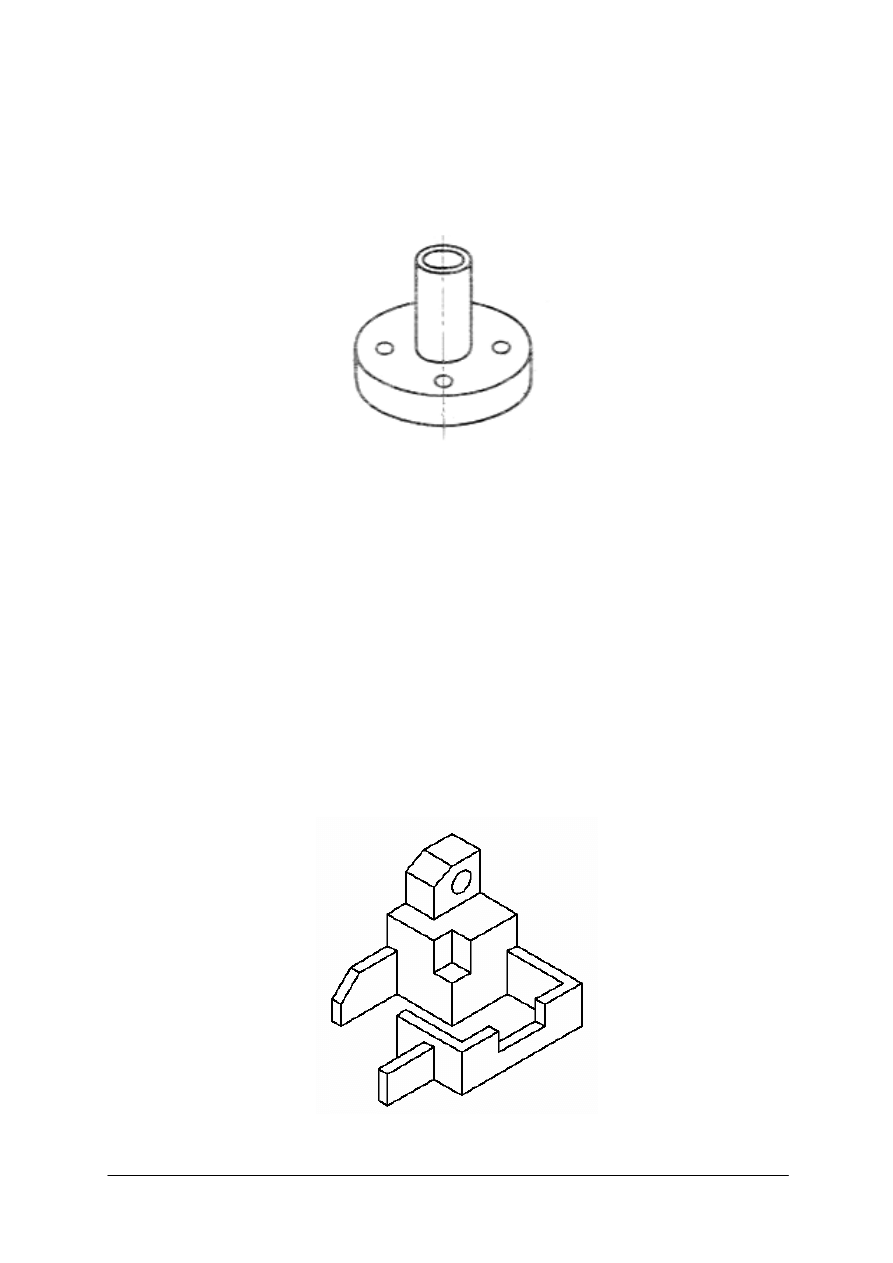

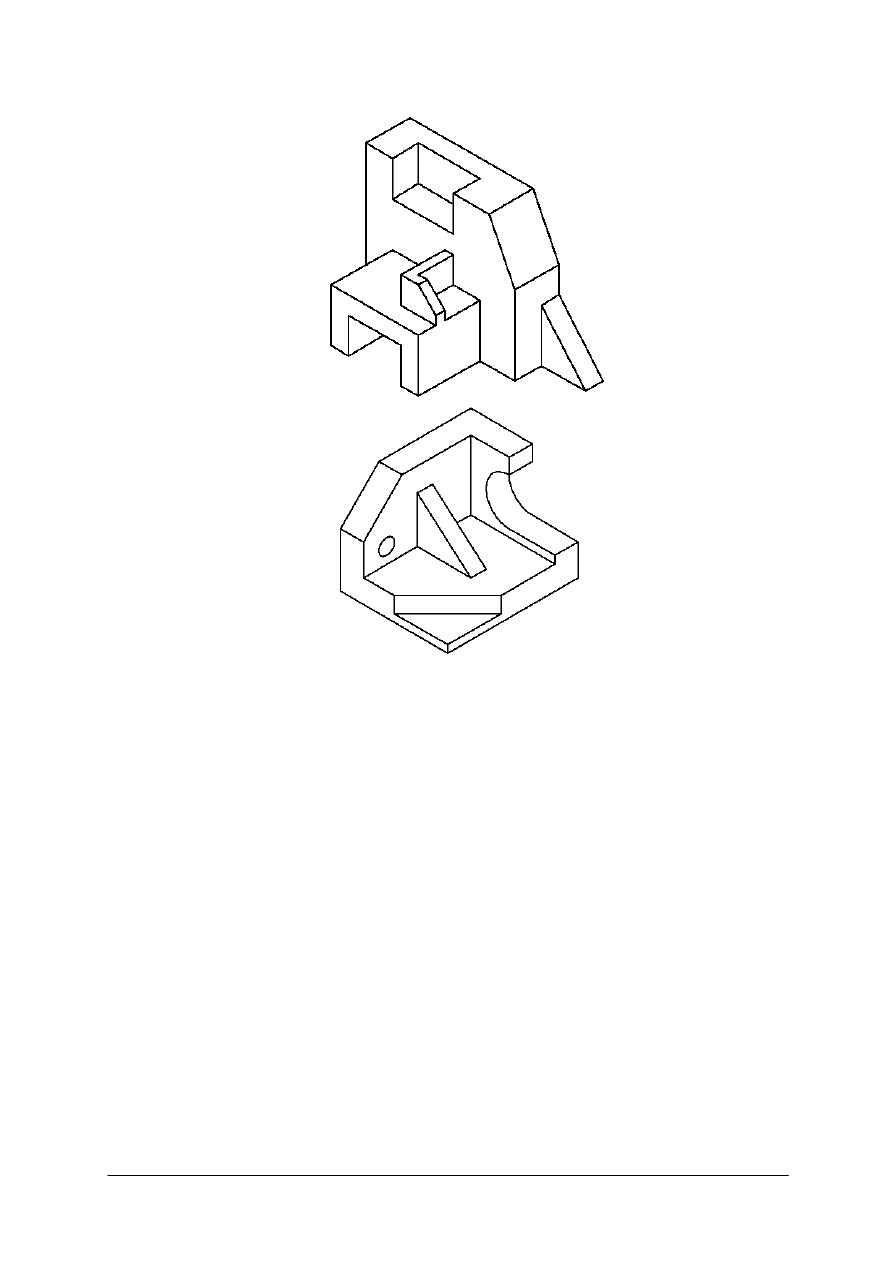

Ćwiczenie 4

Narysuj w rzutach prostokątnych rysunek przedstawiony w rzucie izometrycznym,

następnie odwzoruj wykonany rysunek w aplikacji AutoCAD

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić kształt bryły przedstawionej w rzucie aksonometrycznym,

2) ustalić powierzchnie widoczne i niewidoczne,

3) przekształcić rysunek bryły w postać rzutu prostokątnego,

4) odwzorować wykonany rysunek przy użyciu aplikacji AutoCAD,

5) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− rysunek techniczny – do odwzorowania (załącznik 4),

− stanowisko komputerowe z zainstalowanym programem AutoCAD

Załącznik 4

1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

22

2.

3.

Ćwiczenie 5

Uzupełnij rysunek przekroju przedstawionego elementu (załącznik 5). Odwzoruj

kompletny rysunek w aplikacji AutoCAD.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić powierzchnie widoczne i niewidoczne,

2) zaznaczyć obszary stanowiące rysunek przekrojów,

3) odwzorować uzupełniony rysunek w aplikacji AutoCAD,

4) zadanie wykonać indywidualnie.

Wyposażenie stanowiska pracy:

− rysunki do uzupełnienia (załącznik 5),

− stanowisko komputerowe z zainstalowanym programem AutoCAD.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

23

Załącznik 5

1.

2.

3.

4.2.4. Sprawdzian postępów:

Czy potrafisz:

Tak Nie

1) odróżnić rzut ukośny i rzut prostopadły na rysunku?

2) wykonać rysunek bryły w trzech rzutach?

3) odczytać uproszczenia stosowane w rysunku technicznym –

w szczególności gwintów i połączenia elementów?

4) narysować przekrój danego elementu zgodnie z zasadami?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

24

4.3. Wymiarowanie, tolerancja i pasowanie

4.3.1. Materiał nauczania

4.3.1.1 Wymiarowanie

Aby rysunek techniczny mógł stanowić podstawę do wykonania jakiegoś przedmiotu nie

wystarczy bezbłędne narysowanie go w rzutach prostokątnych. Same rzuty, bowiem

informują o kształcie przedmiotu i szczegółach jego wyglądu, ale nie mówią nic o jego

wielkości. Konieczne jest zatem uzupełnienie takiego rysunku wymiarami danego

przedmiotu – czyli zwymiarowanie go. Wymiarowanie to podawanie wymiarów przedmiotów

na rysunkach technicznych za pomocą linii, liczb i znaków wymiarowych.

Wymiarowanie jest jedną z najważniejszych czynności związanych ze sporządzeniem

rysunku technicznego. Umożliwia ono odczytanie rysunku i wykonanie przedmiotu zgodnie

z wymaganiami konstruktora.

Wymiar rysunkowy, zgodnie z przyjętymi normami (PN-ISO 129:1996 oraz PN-ISO

129/AK:1996 - Arkusz Krajowy) składa się z kilku elementów graficznych: linii wymiarowej,

znaku ograniczenia linii wymiarowej, liczby wymiarowej, pomocniczej linii wymiarowej,

znaku wymiarowego, oznaczenia początku linii wymiarowej oraz linii odniesienia.

Ogólne zasady wymiarowania:

1) Rysunek wykonawczy powinien zawierać tylko wymiary niezbędne do jednoznacznego

określenia jego kształtu, przy czym sposób wymiarowania fragmentów przedmiotu musi

być zgodny z odpowiednimi wskazaniami norm rysunku technicznego.

2) Nie należy powtarzać tych samych wymiarów na różnych rzutach przedmiotu.

3) Łańcuchy wymiarowe nie powinny być zamykane; należy pominąć wymiar uznany za

wypadkowy z wyjątkiem przypadku, gdy jest on podawany w celach orientacyjnych.

4) Nie należy podawać wymiarów oczywistych (np. 90

°, 0°).

Przy wymiarowaniu przedmiotu należy przestrzegać określonych zasad:

1) Linie wymiarowe i pomocnicze linie wymiarowe powinny być umieszczone w taki

sposób, aby nie przecinały się i nie były przecinane przez linie odnoszące.

2) Pierwsza linia wymiarowa powinna być odsunięta od zarysu przedmiotu o itd. 10 mm,

a następne o itd. 7

÷8mm przy wysokości pisma 3,5 mm; w przypadku większych

formatów odległości linii wymiarowych i wysokości pisma mogą być większe.

3) Linie wymiarowe powinny być zakończone strzałką.

4) Nie powinno się wykorzystywać pomocniczych linii wymiarowych lub ich przedłużeń

jako linii wymiarowych.

5) Do wymiarowania przedmiotu powinno się wykorzystywać przekroje oraz widoki

wyraźnie uwypuklające wymiarowane fragmenty.

6) Należy przestawiać liczby przy kolejnych wymiarach, aby uniknąć pomyłek odczytu.

7) Linie wymiarowe umieszczać należy poza rzutami przedmiotu.

8) Wymiary powierzchni zewnętrznych przedmiotów symetrycznych, przedstawionych

w półwidoku i półprzekroju należy podawać na widoku, a wymiary powierzchni

wewnętrznych na przekroju.

9) Powierzchnie współpracujących przedmiotów należy wymiarować, podając jednocześnie

ich odpowiednią uwagę

10) Liczby wymiarowe należy zawsze podawać tak, by można było je odczytać od dołu lub

z prawej strony rysunku.

11) Położenie środka otworu należy wymiarować na widoku; wymiary odnoszące się do

średnic i głębokości otworów zaleca się podawać na przekrojach lub wyrwaniach

widoków.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

25

Wyróżnia się trzy rodzaje wymiarowania: wymiarowanie równoległe, szeregowe i mieszane.

Wymiarowanie w układzie równoległym jest wymiarowaniem do jednej bazy (w układzie

płaskim dwie, w przestrzennym trzy wzajemnie prostopadłe bazy). Jego zaletą jest to, że

dokładność każdego wymiaru zależy wyłącznie od dokładności obróbki, nie ma natomiast na

niego wpływu dokładność innych wymiarów, a dowolny wymiar można obliczyć jako

wypadkowy. Wymiarowanie w układzie równoległym stosuje się w celu uzyskania

dokładnego położenia na przykład otworu, płaszczyzny względem bazy wymiarowej.

a) b)

Rys. 7. Wymiarowanie w układzie równoległym

a) w układzie prostokątnym; b) w układzie biegunowym; [2, s. 43]

Wymiarowanie w układzie szeregowym polega na podaniu wymiaru jeden za drugim;

wymiarowanie to stosuje się, gdy zależy nam na dokładności wzajemnego położenia

powierzchni (elementu), a nie na dokładnym ich położeniu względem bazy. Szeregowy układ

jest wygodny do wymiarowania rozstawu otworów.

Rys. 8. Wymiarowanie w układzie szeregowym; [2, s. 43]

Wymiarowanie w układzie mieszanym jest najczęściej stosowane i stanowią połączenie

wymiarowania w układach szeregowym i równoległym, posiadając jednocześnie zalety obu

z nich. Wszystkie ważne wymiary mogą być bezpośrednio podane i sprawdzone.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

26

Rys. 9. Wymiarowanie w układzie mieszanym; [2, s. 43]

Bazą określamy powierzchnię, płaszczyznę lub krawędź, od której jest stawiany wymiar.

− Wymiarowanie do bazy konstrukcyjnej zapewnia krótkie łańcuchy wymiarowe (stąd

łatwa analiza wymiarowa) i dużą dokładność części. Jego wadą jest oderwanie od

technologii. Stosujemy, gdy zależy nam na podaniu wymiarów bezpośrednio

wpływających na działanie części w zespole lub na montaż.

− Wymiarowanie do bazy obróbkowej jest określane procesem technologicznym i ułatwia

uzyskanie wymaganej dokładności. Wymiary ważne podaje się do baz konstrukcyjnych i

toleruje, a pozostałe do baz obróbkowych z większymi tolerancjami lub bez tolerancji.

− Wymiarowanie do baz pomiarowych wykonuje się, gdy wymagane jest podanie

wymiarów bezpośrednio sprawdzalnych.

Tolerowanie

Tolerowanie geometryczne – to wyznaczanie dopuszczalnego zakresu wartości

geometrycznych cech konstrukcyjnych elementów.

Tolerancja – to różnica dopuszczalnych wartości tolerowanego parametru.

Pole tolerancji – to dopuszczalny obszar zmienności tolerowanego parametru. Tolerancja jest

zawsze dodatnia, a jej wielkość zależy od wielkości wymiaru nominalnego i klasy tolerancji

wykonania.

Tolerancje geometryczne obejmują: tolerancje kształtu i położenia oraz falistość

i chropowatość powierzchni, są one znormalizowane, co umożliwia ich jednoznaczny opis

wymagań na rysunkach konstrukcyjnych oraz kooperację w przemyśle maszynowym. Celem

tolerowania geometrycznego jest zapewnienie zamienności części, utrzymanie właściwych

parametrów użytkowanych urządzeń oraz odpowiednio dużą ich trwałość.

Wymiary umieszczane na rysunkach są wymiarami nominalnymi, nieosiągalnymi

w rzeczywistości, ze względu na nieuniknione błędy wykonania. Wymiar nominalny (N) to

liczba wyrażająca w przyjętych jednostkach miary wartość liczbową długości. Zadaniem

konstruktora jest określić dopuszczalne granice, w których mogą się zawierać wymiary

rzeczywiste (określić tolerancję wymiaru). Następuje to poprzez podanie dwóch wymiarów

granicznych – górnego (największego) i dolnego (najmniejszego). Wymiary graniczne

uzyskuje się za pomocą odchyłek – górnej i dolnej, które mogą mieć wartości dodatnie,

ujemne lub równe zero.

Tolerowanie można podzielić na:

− swobodne, które polega na dobraniu odchyłek według uznania konstruktora; obowiązuje

najczęściej zasada tolerowania w głąb materiału,

− normalne, które stanowi zbiór znormalizowanych tolerancji i odchyłek granicznych, które

tworzą układ tolerancji.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

27

Tolerancje wymiaru podaje się na rysunku:

− liczbowo – przez podanie odchyłek za liczbą wymiarowaną pisanych mniejszymi cyframi

poprzedzonymi odpowiednim znakiem; ten sposób tolerowania dokładności stosuje się

w przypadku tolerowania swobodnego i tolerowania normalnego, gdy sprawdzanie

wymiaru odbywa się za pomocą uniwersalnych przyrządów pomiarowych,

− symbolowo – przez podanie symbolu literowo – cyfrowego za wymiarem nominalnym

w

przypadku tolerowania normalnego przy jednoczesnym sprawdzaniu wymiaru

tolerowanego sprawdzianami,

− w sposób mieszany – przez podanie symbolu cyfrowo – literowego z jednoczesnym

podaniem odchyłki w milimetrach.

Polski układ tolerancji oparty jest na zalecanym przez ISO i obejmuje 20 klas tolerancji i 28

położeń pół tolerancji. Klasy tolerancji oznaczone są cyframi 01; 0; 1; 2; 3; …; 18.

Im większa liczba tym mniejsza dokładność wymiarów.

4.3.1.2 Tolerancje kształtu i położenia

Rzeczywiste kształty krawędzi i powierzchni elementów oraz ich wzajemne położenia

różnią się od kształtów i położeń idealnych określonych przez wymiary nominalne. Przy

określaniu odchyłek kształtu i położenia zastępuje się krawędzie i powierzchnie rzeczywiste

idealnymi geometrycznie liniami i powierzchniami przylegającymi. Najczęściej linie

przylegające są prostymi i okręgami, natomiast powierzchnie przylegające – płaszczyznami

i powierzchniami walcowymi.

Prosta (płaszczyzna) przylegająca to prosta (płaszczyzna), stykająca się z zarysem

rzeczywistym (powierzchnią rzeczywistą), w ten sposób, że odległość między nią

a najbardziej oddalonym punktem zarysu (powierzchni) jest najmniejsza.

Okrąg (walec) przylegający jest to okrąg (walec) o najmniejszej średnicy opisany na

zarysie rzeczywistym (walcu rzeczywistym) zewnętrznym lub okrąg (walec) o największej

średnicy wpisany w zarys rzeczywisty (walec rzeczywisty) wewnętrzny.

Tolerancja kształtu (położenia) jest to największa dopuszczalna odchyłka kształtu

(położenia). Wartość tolerancji określa się w mm. Wartości tolerancji kształtu i położenia są

znormalizowane i podane w normie PN-80/M-02138. Zależą one od:

− szeregu tolerancji – rozróżnia się 16 szeregów o symbolach od 1 do 16 (w kierunku

malejącej dokładności),

− charakterystycznego wymiaru nominalnego tolerowanego zarysu powierzchni.

Odchyłka kształtu to różnica kształtu elementu rzeczywistego i odpowiadającego mu

elementu nominalnego. Tolerancja kształtu to największa dopuszczalna odchyłka kształtu.

Prostoliniowość może odnosić się do rzeczywistego przedmiotu (prostoliniowość na

płaszczyźnie) lub do osi rzeczywistej (prostoliniowość w przestrzeni).

W przypadku tolerowania prostoliniowości w przestrzeni mogą pojawić się trzy rodzaje

pola tolerancji: w postaci walca, warstwy między dwoma płaszczyznami oraz

prostopadłościanu.

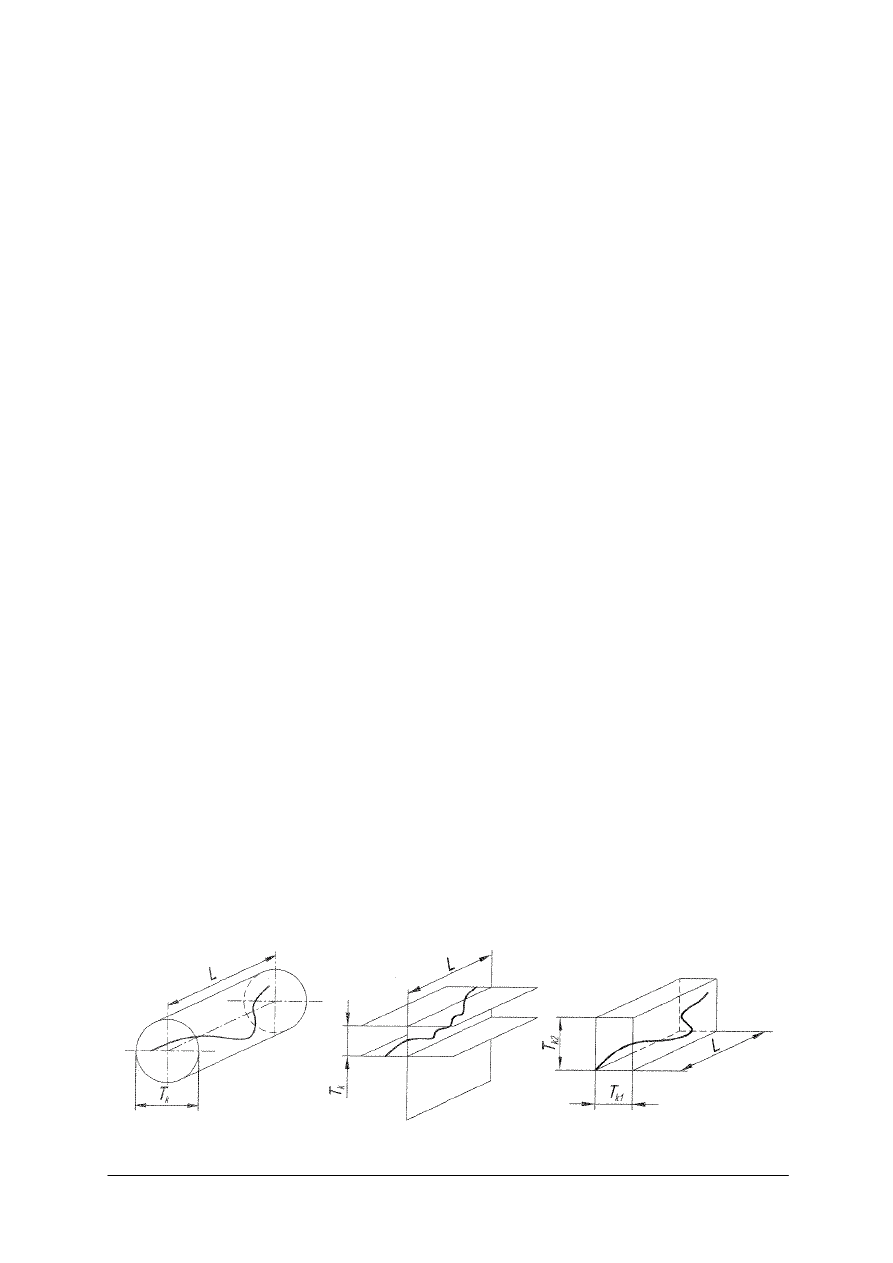

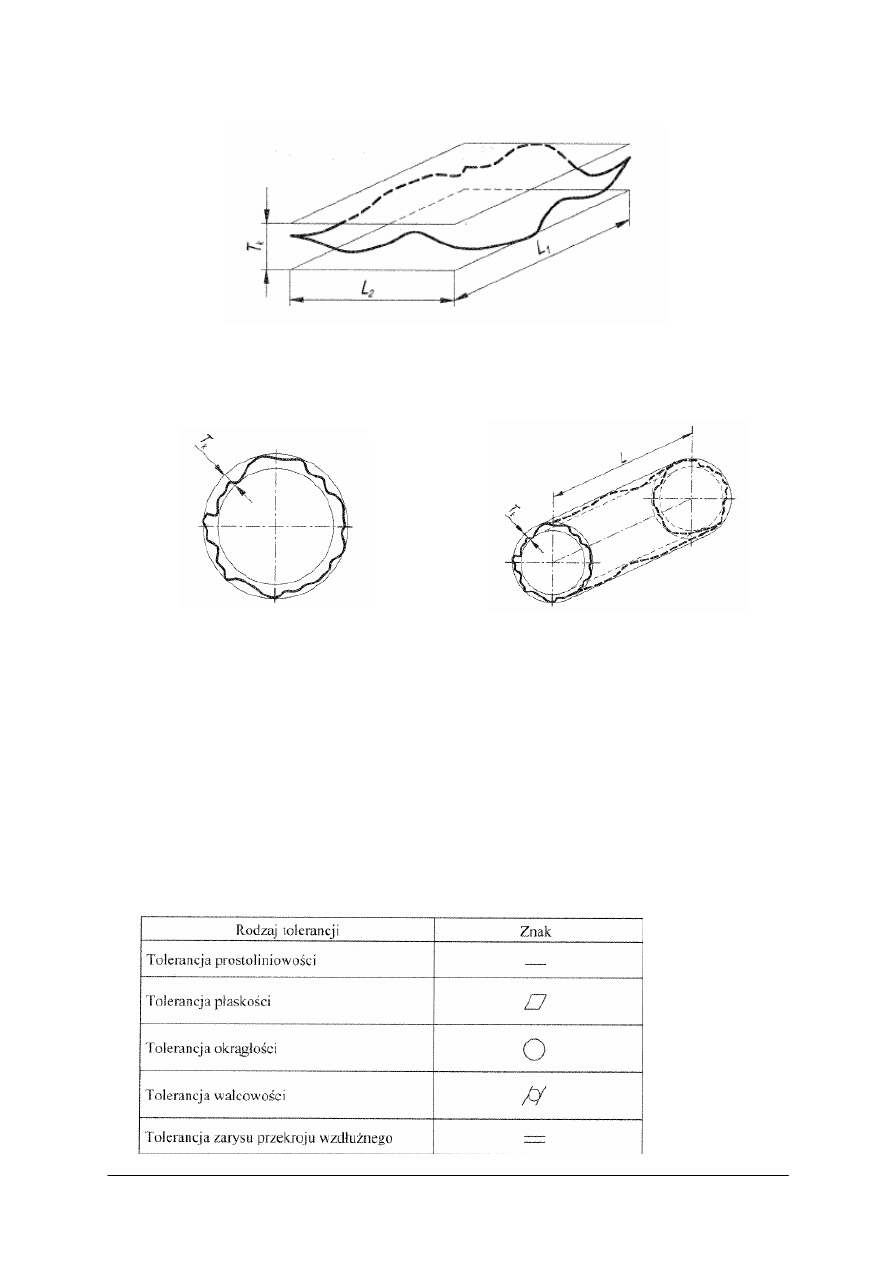

Rys 10. Prostoliniowość [2, s. 72]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

28

Płaskość to dopuszczalna niepłaskość płaszczyzny.

Rys 11. Płaskość [2, s.73]

Okrągłość to dopuszczalna owalność, graniastość bryły obrotowej w jej przekroju

poprzecznym, natomiast walcowość to dopuszczalna stożkowość, baryłkowość, siodłowość.

Rys 12. Okrągłość [2, s. 73]

Rys 13. Walcowatość [2, s. 73]

Zarys przekroju to dopuszczalna nieprostoliniowość tworzących powierzchni walcowej.

Tolerowanie kształtu podaje się na rysunkach umownie w postaci ramki prostokątnej

podzielonej na dwa pola. W pierwszym polu umieszcza się znak (symbol) rodzaju tolerancji,

w drugim wartość liczbową odchyłki wyrażoną w milimetrach. Ramkę tolerancji łączy się

z

elementem tolerowanym (linią konturową lub linią pomocniczą) linią odniesienia

zakończoną strzałką. Linia odniesienia jest doprowadzana do elementu tolerowanego zawsze

pod kątem prostym. Linia odniesienia jest przedłużeniem jednego z boków ramki lub może

być doprowadzona do środka jednego z boków ramki. Wartość tolerancji odnosi się do całej

długości elementu tolerowanego. Jeżeli tolerancja dotyczy ograniczonej długości

w dowolnym miejscu elementu tolerowanego, wówczas długość tę podaje się za wartością

liczbową tolerancji, oddzielając ją od tolerancji pochyłą kreską.

Tabela 5. Przykłady tolerancji kształtu wg PN-87/M-01145; [7, s. 203]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

29

Gdy istnieje potrzeba podania jednej tolerancji na całej długości elementu tolerowanego

oraz drugiej wartości tolerancji ograniczonej długości – tę drugą wartość pisze się pod

pierwszą. Jeżeli tolerancja obowiązuje tylko na określonym odcinku elementu tolerowanego,

wówczas miejsce to zaznacza się linią punktową.

4.3.1.3 Tolerowanie położenia

Odchyłka położenia to różnica położenia rzeczywistego danego elementu (punktu, linii,

powierzchni) i jego położenia nominalnego. Tolerancja położenia to największa dopuszczalna

odchyłka położenia. Pole tolerancji położenia to obszar w przestrzeni lub na jej płaszczyźnie,

w którym powinien zawierać się tolerowany element, itd. płaszczyzna przylegająca do

płaszczyzny rzeczywistej, oś walca przylegającego do rzeczywistego otworu.

Prostopadłość to dopuszczalna nieprostopadłość płaszczyzn lub prostej (osi) do

płaszczyzny (osi).

Nachylenie to dopuszczalna odchyłka kąta ostrego lub rozwartego, można tolerować

nachylenie dwóch płaszczyzn, dwóch prostych lub prostej do płaszczyzny.

Symetria to dopuszczalna asymetria położenia na przykład rowka na wałku względem osi

wałka.

Pozycja jest to dopuszczalna odchyłka położenia. Tolerancja pozycji odnosi się zawsze

do punktów, linii lub płaszczyzn wyobrażalnych. Pole tolerancji pozycji jest obszarem

rozmieszczonym symetrycznie względem położenia nominalnego.

Przecinanie się osi to dopuszczalna wichrowość osi, które miały się przecinać.

Tolerowanie położenia oznacza się identycznie jak w przypadku tolerowania kształtu przez

podanie w ramce znaku tolerancji i jej wartości liczbowej. Stosuje się natomiast kilka

sposobów łączenia ramki z elementami tolerowanymi:

− gdy elementy są wzajemnie tolerowane i traktuje się je jako równorzędne, ramkę łączy

się liniami odniesienia zakończonymi strzałkami z obydwoma elementami; gdy

elementami tolerowanymi są osie lub płaszczyzny symetrii, linie odniesienia są

przedłużeniem linii wymiarowych;

− gdy jeden z elementów tolerowanych jest elementem odniesienia linię odniesienia

dochodzącą do tego elementu zakańcza się zaczernionym trójkątem, którego podstawa

leży na konturze tego elementu lub na odpowiedniej linii pomocniczej; zaczerniony

trójkąt może zastąpić jedną ze strzałek wymiarowych;

− gdy ramki nie można połączyć w sposób prosty z elementem tolerowanym, jeden

z elementów tolerowanych oznacza się dużą literą obwiedzioną kwadratową ramką.

4.3.1.4 Pasowanie

Pasowanie określa charakter współpracy dwóch elementów o tym samym wymiarze

nominalnym, wynikający z różnicy ich wymiarów granicznych przed połączeniem.

Wymiarem nominalnym pasowania jest wymiar nominalny otworu i wałka. Elementy

skojarzone pasowaniem mają takie same wartości wymiaru nominalnego.

Luzy graniczne to luzy wynikające ze skojarzenia granicznych wymiarów, w przypadku

skojarzenia wymiarów tolerowanych, których tolerancja jest określona wymiarami

granicznymi lub wielkością odchyłek.

Luz maksymalny to luz wynikający z różnicy wymiaru górnego otworu i wymiaru dolnego

wałka, ujemny luz maksymalny to wcisk minimalny.

Luz minimalny to luz wynikający z różnicy wymiaru dolnego otworu i wymiaru górnego

dołka, ujemny luz minimalny to wcisk maksymalny.

Tolerancja pasowania jest równa sumie tolerancji wałka i otworu.

Pasowania można podzielić na:

− pasowania luźne – czyli pasowania, w których zawsze jest zapewniony luz,

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

30

− pasowanie ciasne – pasowanie, w którym jest zawsze zapewniony wcisk,

− pasowanie mieszane – pasowanie, w którym może wystąpić luz i wcisk.

Układ pasowań można podzielić wg:

− zasady układu (zasada stałego otworu i stałego wałka),

− wielkości tolerancji (klasy tolerancji),

− wielkości luzów i wcisków (szereg pasowań).

4.3.1.5 Oznaczanie chropowatości powłok

Chropowatość powierzchni oznacza się znakiem ogólnym składającym się z dwóch

nierównych ramion tworzących kąt około 60

°. Wierzchołek kąta umieszczany jest na

rozpatrywanej powierzchni lub na odpowiedniej linii pomocniczej. Jeżeli obróbka wymaga

zdjęcia warstwy materiału z rozpatrywanej powierzchni, to znak ogólny zamyka się kreską,

natomiast, gdy z rozpatrywanej powierzchni nie może być zdejmowana warstwa materiału,

w znak ogólny wpisuje się kółko.

Chropowatość powierzchni określa się przez podanie wartości parametrów: średniej

arytmetycznej odchylenia profilu od linii średniej – R

a

, lub wysokości chropowatości według

dziesięciu punktów profilu – R

z

. Wartość liczbową chropowatości wpisuje się nad znakiem.

Powierzchnię, na którą ma być nałożona powłoka (metalowa, lakierowa, ceramiczna, itd.)

oznacza się dużą literą alfabetu umieszczoną nad linią odniesienia. Linię odniesienia –

zakończoną strzałką – doprowadza się do linii zarysu przedmiotu lub do linii punktowej

grubej poprowadzonej równolegle do powierzchni, na którą ma być nałożona powłoka. Linia

punktowa gruba powinna być rysowana w odległości 1

÷2 mm od linii zarysu powierzchni.

Wymagania techniczne dotyczące powłoki powinny być umieszczone z prawej strony

rysunku nad tabliczką rysunkową. Dopuszczalne jest pisanie oznaczenia powłoki

bezpośrednio nad linią odniesienia.

W przypadku, gdy cały przedmiot (wszystkie powierzchnie) są pokrywane jednakową

powłoką, oznaczenie powłoki podaje się tylko w wymaganiach technicznych nad tabliczką

rysunkową.

W przypadku możliwości jednoznacznego określenia powierzchni nazwą można nie oznaczać

jej na rysunku, ale jedynie w wymaganiach technicznych określić ją słownie.

Jeśli powłoka ma być wykonana na części powierzchni lub odwrotnie, gdy część powierzchni

nie ma być pokryta, to należy część takiej powierzchni ograniczyć linią punktową cienką

i zwymiarować jej wielkość i położenie oraz oznaczyć literą alfabetu nad linią odniesienia.

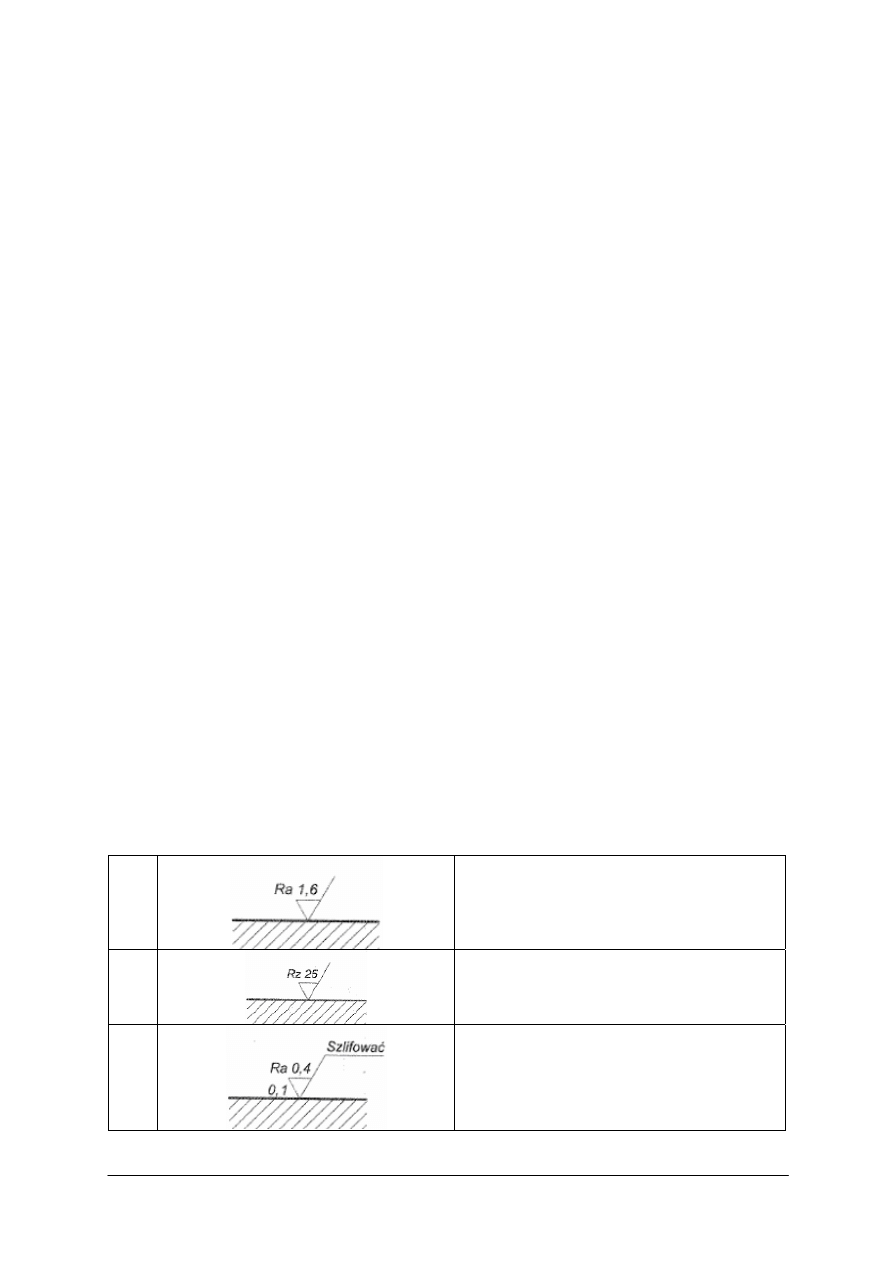

Tabel. 6. Przykłady oznaczeń stanu powierzchni, [4, s.115]

1.

Oznaczenie chropowatości przez podanie

wartości Ra

2.

Oznaczenie chropowatości przez podanie

wartości parametru Rz

3.

Oznaczenie sposobu uzyskania danej

chropowatości oraz wielkości naddatku na

obróbkę (0,1)

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

31

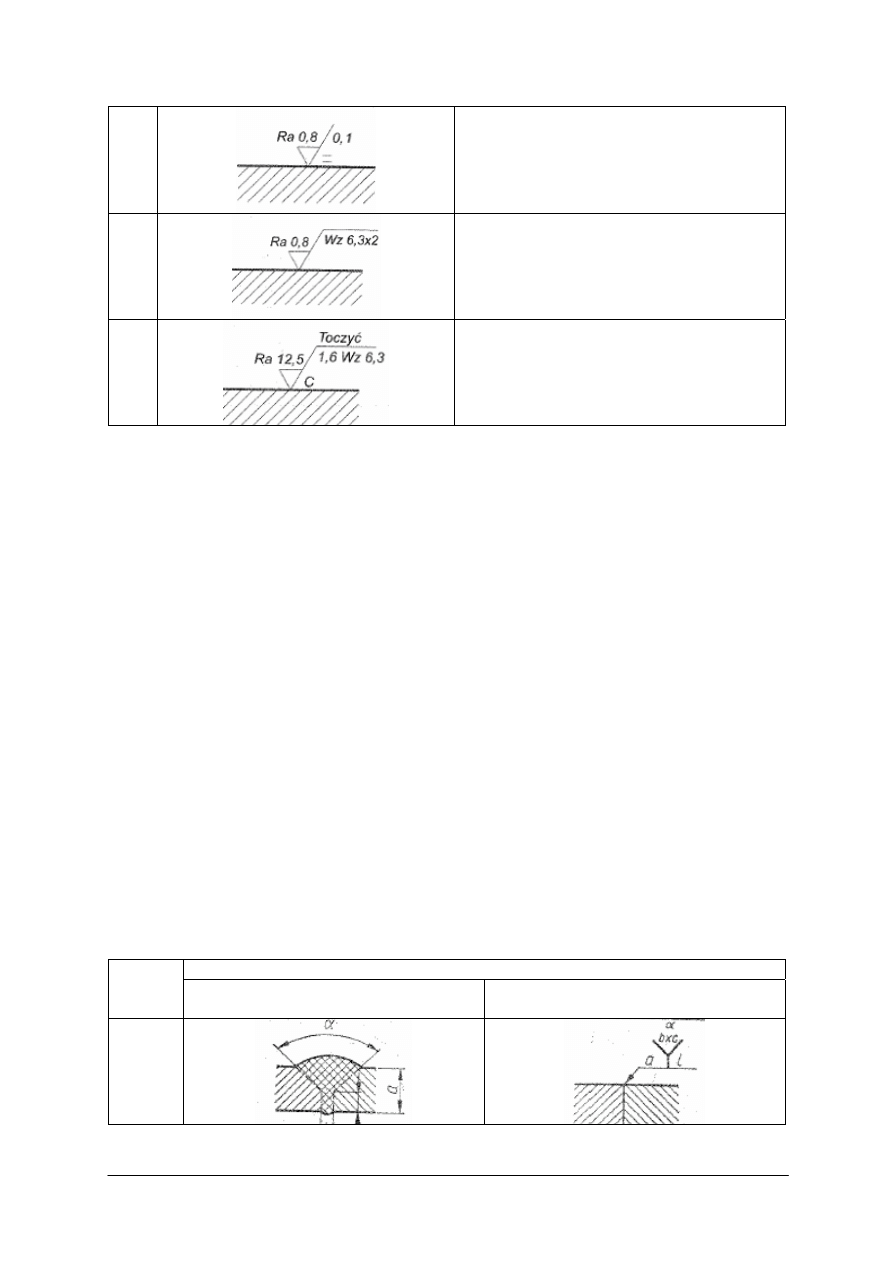

4.

Oznaczenie kierunkowości struktury

powierzchni oraz długości odcinka

pomiarowego

5.

Oznaczenie falistości powierzchni przez

podanie wysokości falistości Wz i średniego

odstępu falistości Sw

6.

Oznaczenie sposobu obróbki,

kierunkowości, struktury, długości odcinka

pomiarowego i falistości powierzchni

4.3.1.6 Oznaczenia spoin

W rysunku technicznym maszynowym połączenia spawane mogą być przedstawiane

w sposób uproszczony lub umowny. W uproszczeniu, w przekroju poprzecznym połączenia

spawanego zarys spoiny rysuje się linią ciągłą grubą, zaś zarys części łączonych, ulegających

przetopieniu – linią ciągłą cienką. Spoinę można zaczernić, w widoku od strony lica spoinę

przedstawia się krótkimi cienkimi łukami. W widoku od strony grani (przeciwna licu) grań

zaznacza się linią ciągłą grubą, a niewidoczne lico łukami kreskowymi.

Spoiny otworowe w widoku od strony lica zaznacza się liniami ciągłymi w postaci

łuków. Spoiny bezotworowe zaznacza się liniami ciągłymi cienkimi, lico spoiny cienkimi

łukami. Spoiny otworowe i bezotworowe od strony przeciwnej licu zaznacza się cienkimi

liniami kreskowanymi.

W umownym przedstawieniu połączenia spawanego spoiny czołowe, brzeżne,

grzbietowe i pachwinowe oznacza się linią ciągłą grubą. Spoiny bezotworowe oznacza się

linią punktową cienką. Pozostałe spoiny i szwy spawane – linią punktową cienką

z zaznaczeniem środków położenia poszczególnych spoin.

Na rysunkach umownych w przekroju poprzecznym spoinę przedstawia się linią ciągłą

grubą, oddzielającą od siebie obie części łączone, pomijając spoinę, ewentualny odstęp

między łączonymi częściami ich kształty po przygotowaniu do spawania. W widoku spoinę

przedstawia się również jako grubą linię ciągłą.

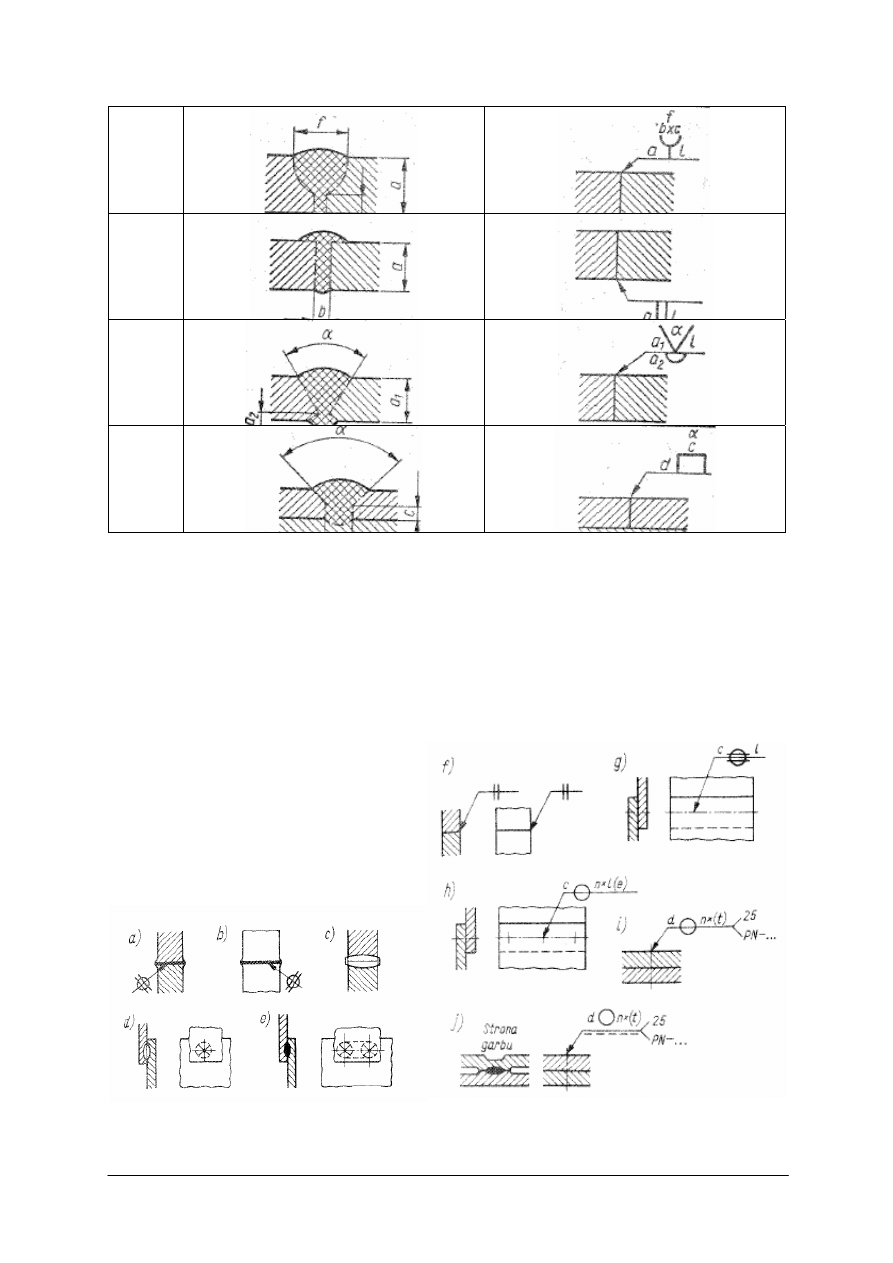

Oznaczenie spoiny składa się ze znaku spoiny, z podstawowych wymiarów (w mm),

którymi są: grubość a spoiny wpisywana nad linią odniesienia z lewej strony znaku spoiny

i długość l spoiny wpisywana z prawej strony znaku.

Tabela 7. Oznaczenia dodatkowych wymiarów spoin; [4, s.115]

Rysunek

Alp

W I stopniu uproszczenia z wymiarami

spoin

W III stopniu uproszczenia z oznaczeniem

spoin

1.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

32

2.

3.

4.

5.

4.3.1.7 Połączenia zgrzewane

Połączenia zgrzewane można narysować w uproszczeniu lub w sposób umowny, przy

czym w każdym z tych przypadków jest możliwe określenie wszystkich istotnych cech

połączenia. W uproszczeniu rysuje się zgrzeinę tylko wtedy, gdy konieczne jest

przedstawienie szczegółów połączenia w sposób obrazowy.

Jeżeli połączenie zgrzewane rysuje się w dwóch lub więcej rzutach, to na wszystkich rzutach

musi być ono przedstawione w tym samym stopniu uproszczenia, natomiast jeśli na jednym

rysunku występuje kilka połączeń zgrzewanych, to mogą one być przedstawione

w uproszczeniu lub umownie (PN-89/M-01139).

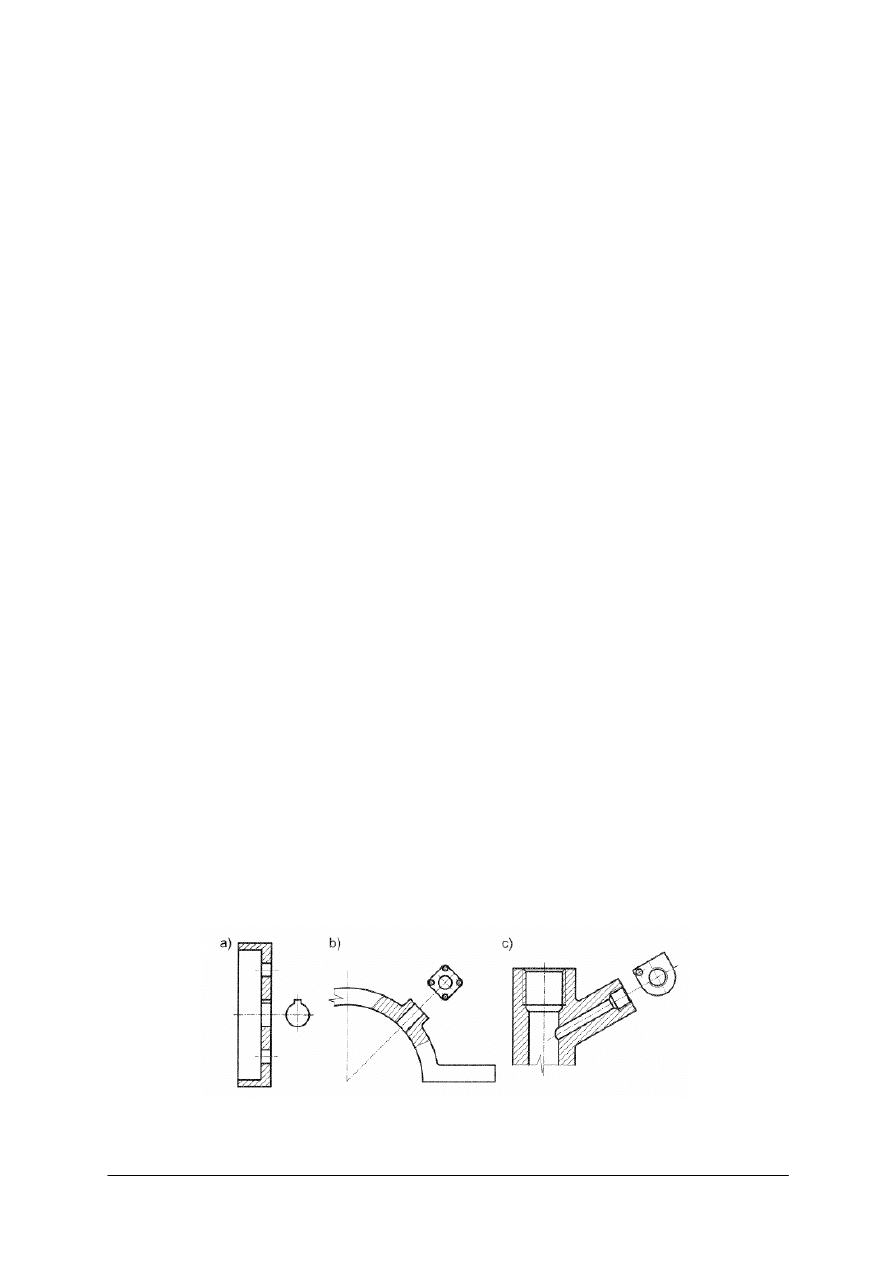

Rys. 14. Przykłady rysowania połączeń zgrzewanych; [4, s.119]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

33

Rys. 15. Oznaczenia typów zgrzein: a) punktowa, garbowa typu punktowego,

b) liniowa, garbowa typu liniowego, c) doczołowa, liniowo – doczołowa [4, s.119]

Na rysunkach złożeniowych można nie rysować połączeń zgrzewanych, jeśli rysunek

staje się dzięki temu przejrzysty i jeśli istnieją odrębne rysunki części zgrzewanych

z zaznaczonymi na nich zgrzeinami.

Zarys zgrzeiny rysuje się linią ciągłą grubą, krawędzie styku brzegów zgrzewanych

w obszarze zgrzeiny liniami cienkimi ciągłymi. W uproszczeniu połączenia zgrzewane

doczołowe i liniowo – doczołowe rysuje się w ten sposób, że w rzucie uwidaczniającym

grubość elementów zgrzewanych przedstawia się zmiany ich kształtu powstałe w wyniku

zgrzewania, samą zaś zgrzeinę rysuje się linią bardzo grubą (o grubości dwa razy większej od

linii zarysu przedmiotu), wraz z podaniem oznaczenia graficznego umieszczonego na linii

odniesienia.

Przy rysowaniu w sposób uproszczony połączeń zgrzewanych punktowych i liniowych,

w przekroju zgrzeinę przedstawia się w postaci owalu, który może być zaczerniony.

W

widoku zarys zgrzein punktowych rysuje się linią kreskową cienką, ciągłymi

przecinającymi się pod kątem prostym, umieszczonymi wewnątrz nich. Końce i początki

zgrzeiny typu liniowego oznacza się jak zgrzeinę punktową, zaś pozostały zarys – linią cienką

kreskowaną. W sposób umowny zgrzeiny doczołowe i liniowo – doczołowe oznacza się linią

grubą. Zgrzeiny liniowe rysuje się linią punktową cienką z zaznaczeniem środków

poszczególnych zgrzein. Oznaczenie zgrzeiny podaje się za pomocą linii odniesienia

zakończonej strzałką. Znaki umowne zgrzein umieszcza się symetrycznie na linii odniesienia

z wyjątkiem oznaczeń zgrzein garbowych. Jeżeli strzałka wskazuje złącze od strony garbu

(wgłębienia), to znak umowny zgrzeiny wraz z wymiarami należy umieścić pod lub nad półką

linii odniesienia, ale po przeciwnej stronie linii identyfikacyjnej.

Wymiary połączeń zgrzewanych podaje się na rysunkach w następujący sposób:

1) w rzucie, na którym uwidoczniono w uproszczeni długość połączenia zgrzewanego,

wymiary podaje się w zwykły sposób, tj. przy użyciu linii wymiarowych,

2) w rzucie lub przekroju, na którym uwidoczniono zgrzeinę w sposób umowny, wymiary

podaje się nad lub pod półką linii odniesienia wraz ze znakiem umownym zgrzeiny.

Wymiarem charakterystycznym dla zgrzeiny punktowej jest średnica d, dla zgrzeiny liniowej

szerokość c; wartości te podaje się po lewej stronie znaku umownego. Wymiary wzdłużne

zgrzein podaje się po prawej stronie szwu punktowego; l – długość dla zgrzein ciągłych, dla

szwu punktowego liczbę zgrzein n i podziałkę t w postaci zapisu n

×

t. Dla szwu zgrzewanego

liniowego liczbę odcinków zgrzein n, długość l i odległość e między odcinkami zgrzein

w postaci zapisu n

×

l (e).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

34

4.3.2. Pytania sprawdzające

Odpowiadając na pytania, sprawdzisz, czy jesteś przygotowany do wykonania ćwiczeń.

1. Jakie są zasady wymiarowania stosowane przy wykonywaniu rysunków wykonawczych?

2. Na czym polega tolerowanie wymiarów?

3. Jakie występują rodzaje tolerancji kształtu i tolerancji położenia?

4. Ile szeregów tolerancji wyróżnia się przy tolerowaniu kształtu i położenia?

5. W którym miejscu na rysunku wykonawczym umieszcza się znak chropowatości

(zbiorczy), gdy chropowatość wszystkich powierzchni elementu jest jednakowa?

6. W jaki sposób oznacza się na rysunku wykonawczym powierzchnię, na którą ma być

nałożona powłoka lakierowa?

4.3.3. Ćwiczenia

Ćwiczenie 1

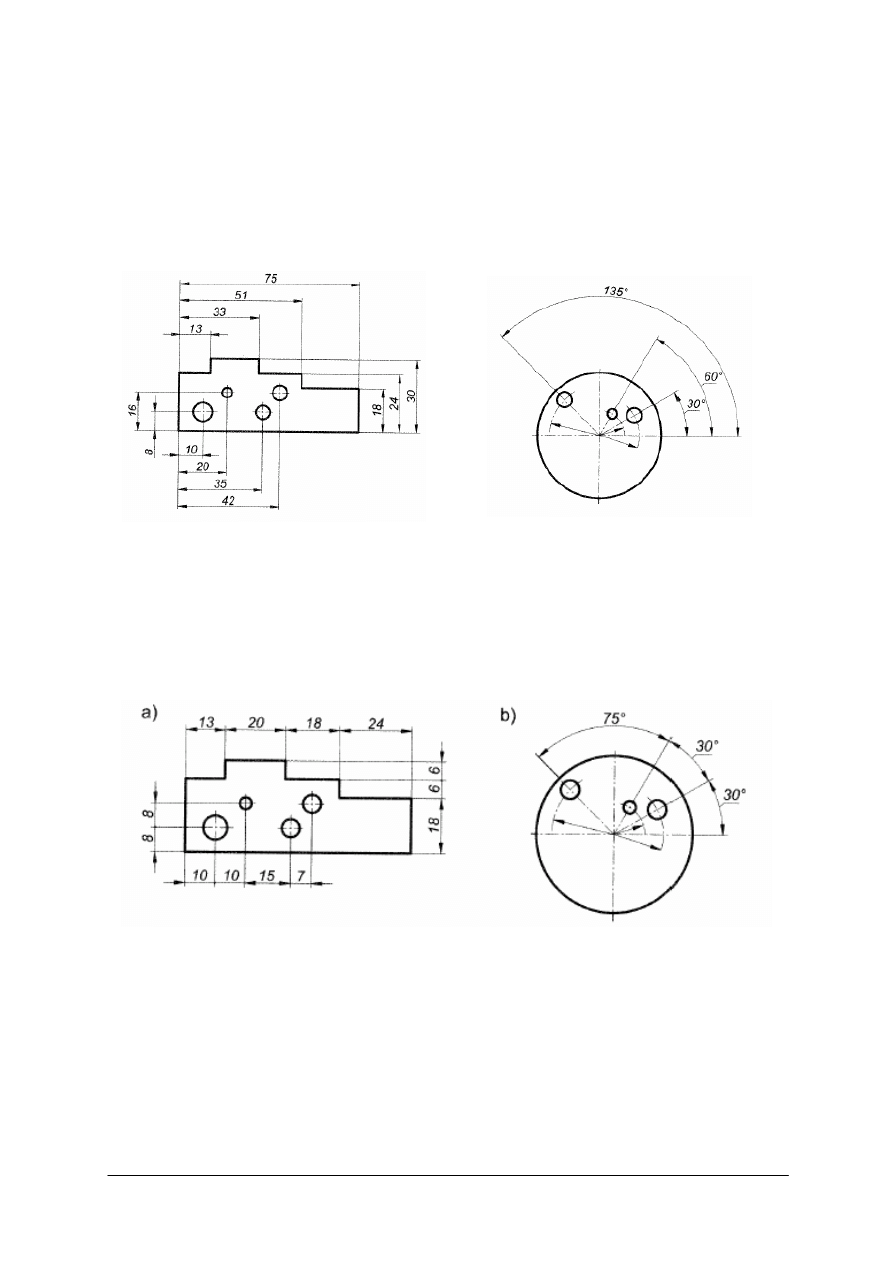

Uzupełnij brakujące wymiary na rysunku stanowiącym załącznik do ćwiczenia.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zidentyfikować brakujące wymiary, nie określone na rysunku,

2) uzupełnić brakujące wymiary zgodnie z zasadami wymiarowania,

3) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory i przyrządy do rysowania,

− rysunek do ćwiczenia (załącznik 6).

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

35

Załącznik 6

1.

2.

3.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

36

Ćwiczenie 2

Wykonaj szkic elementu nadwozia samochodowego, a następnie na jego podstawie

przygotuj i zwymiaruj rysunek. Ćwiczenie wykonaj z zachowaniem reguł szkicowania,

rysowania i wymiarowania.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie uczeń powinien:

1) wykonać pomiaru rzeczywistych wymiarów elementu nadwozia,

2) ustalić proporcje między wymiarami gabarytowymi,

3) sprawdzić jakie występują symetrie,

4) ustalić jaka jest ogólna budowa oraz szczegóły geometryczne,

5) wykonać rysunek elementu,

6) zwymiarować element, z zachowaniem zasad wymiarowania,

7) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory i przyrządy do rysowania,

− stoły kreślarskie,

− zestaw norm,

− elementy nadwozia samochodowego.

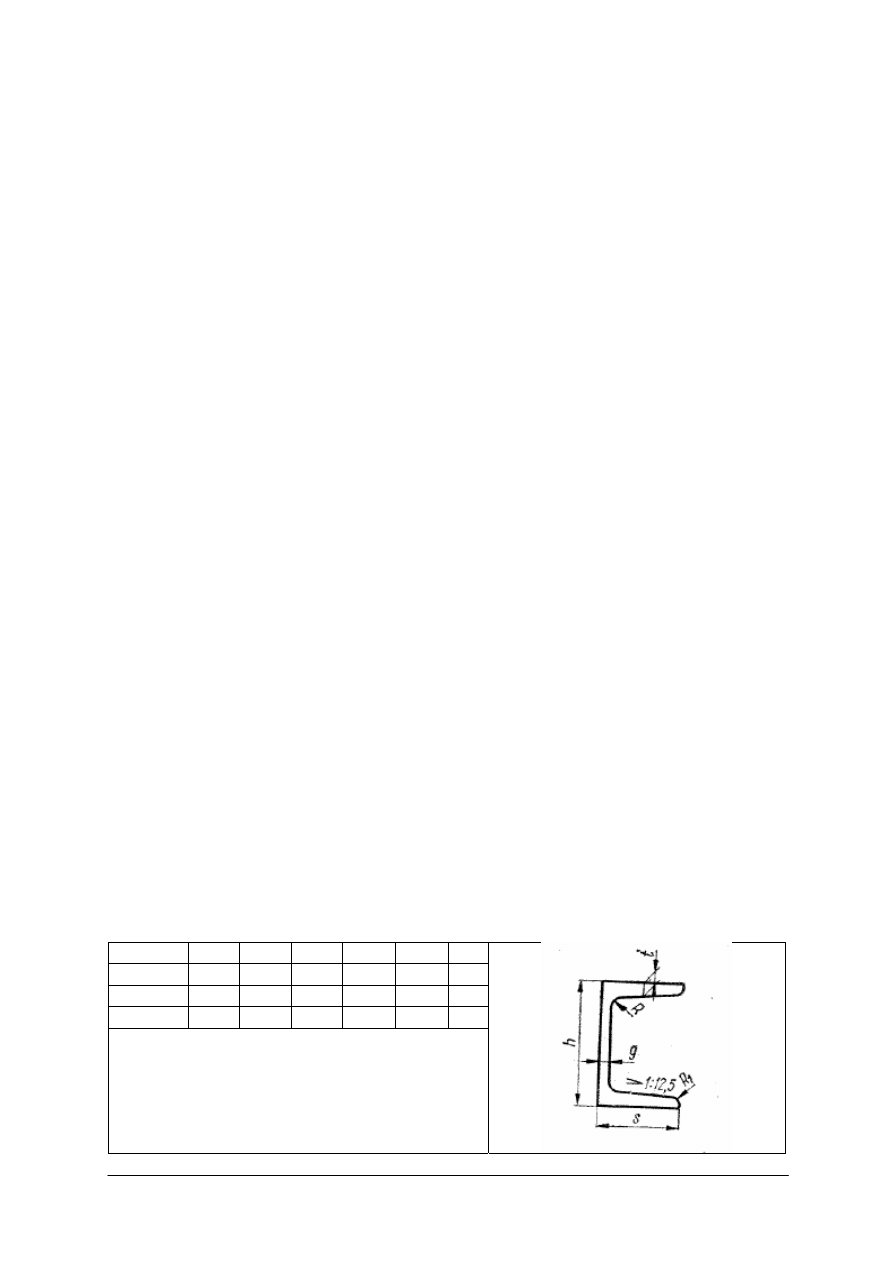

Ćwiczenie 3

Wykonaj i zwymiaruj rysunek przekroju poprzecznego ceownika określonego

wymiarami zawartymi w tabeli, stanowiącej załącznik do ćwiczenia (załącznik 7).

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) ustalić wymiary ceownika na podstawie załączonej tabeli,

2) narysować element,

3) zwymiarować element, z zachowaniem zasad wymiarowania,

4) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory i przyrządy do rysowania,

− tabela do ćwiczenia (załącznik 7).

Załącznik 7

Przykład h

S

g

t

R

R

1

1

140 60 7 10 10 5

2

160 65 7,5 10,5 10,5 5,5

3

180 70 8 11 11 5

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

37

Ćwiczenie 4

Na podstawie zbioru Polskich Norm (PN-79/M-02139) określ odchyłki zaokrąglone –

średnio dokładne dla następujących wymiarów nie tolerowanych:

a) 32

b) 50

c) 125

d) 500

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) odczytać z norm szukane wartości,

3) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory do pisania,

− tabele normy PN-79/M-02139.

Ćwiczenie 5

Dla podanych poniżej wymiarów nominalnych oraz ich pasowań oblicz:

− wymiary graniczne i tolerancję otworu,

− wymiary graniczne i tolerancję wałka,

− luzy (wciski) graniczne,

− tolerancję.

Skorzystaj z normy PN-91/M-02105

Ø50 D8/h7

Ø60 H8/d9

Ø90 F7/h6

Ø100 H8/h6

Ø85 D10/h9

Ø10 P7/h6

Ø120 H7/g6

Ø130 G7/h6

Ø170 M8/h7

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) zapoznać się ze wskazanymi przez nauczyciela fragmentami literatury,

2) odczytać z norm wymiary graniczne wałka i otworu dla danych wymiarów nominalnych,

3) na podstawie odczytanych danych określić tolerancję,

4) określić luzy graniczne,

5) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory do pisania,

− tabele normy PN-91/M-02105.

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

38

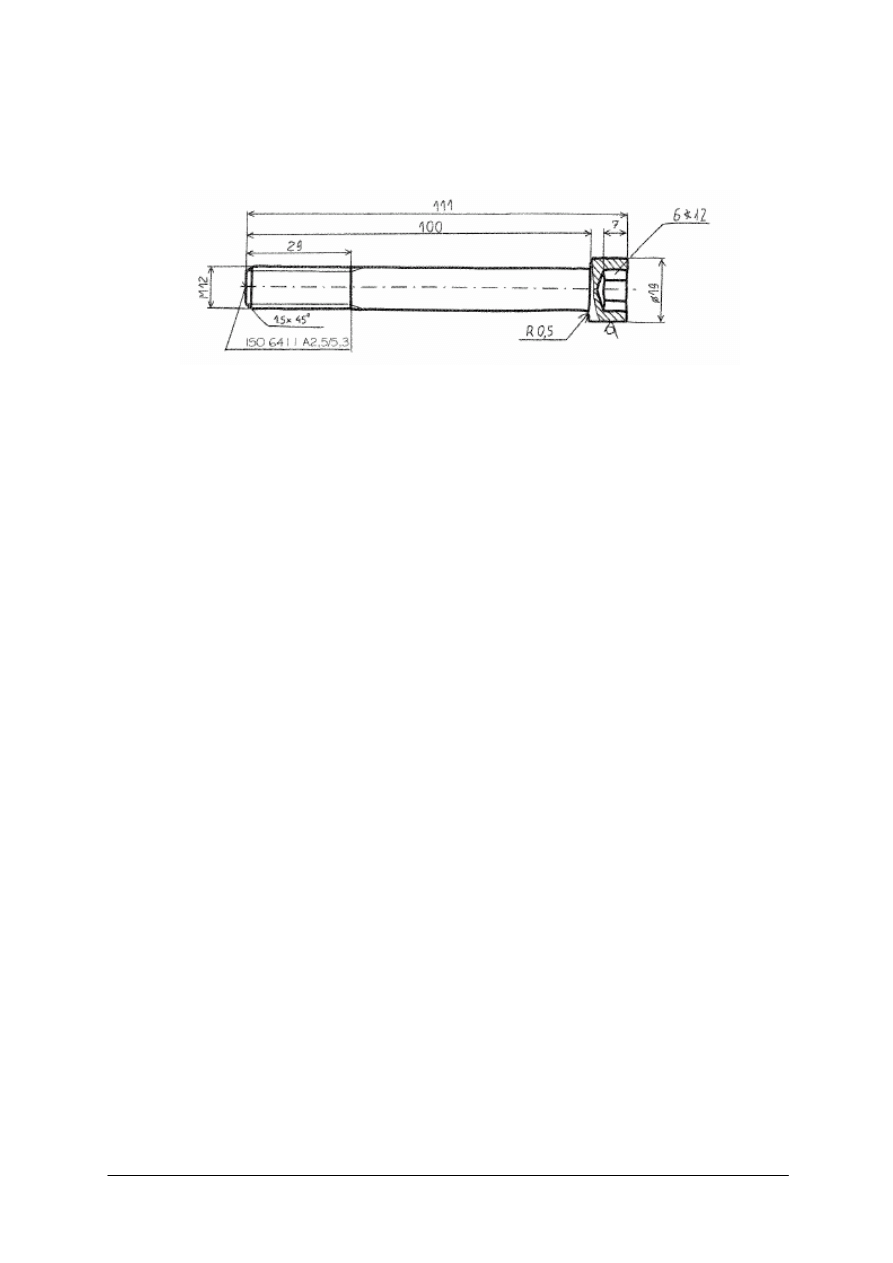

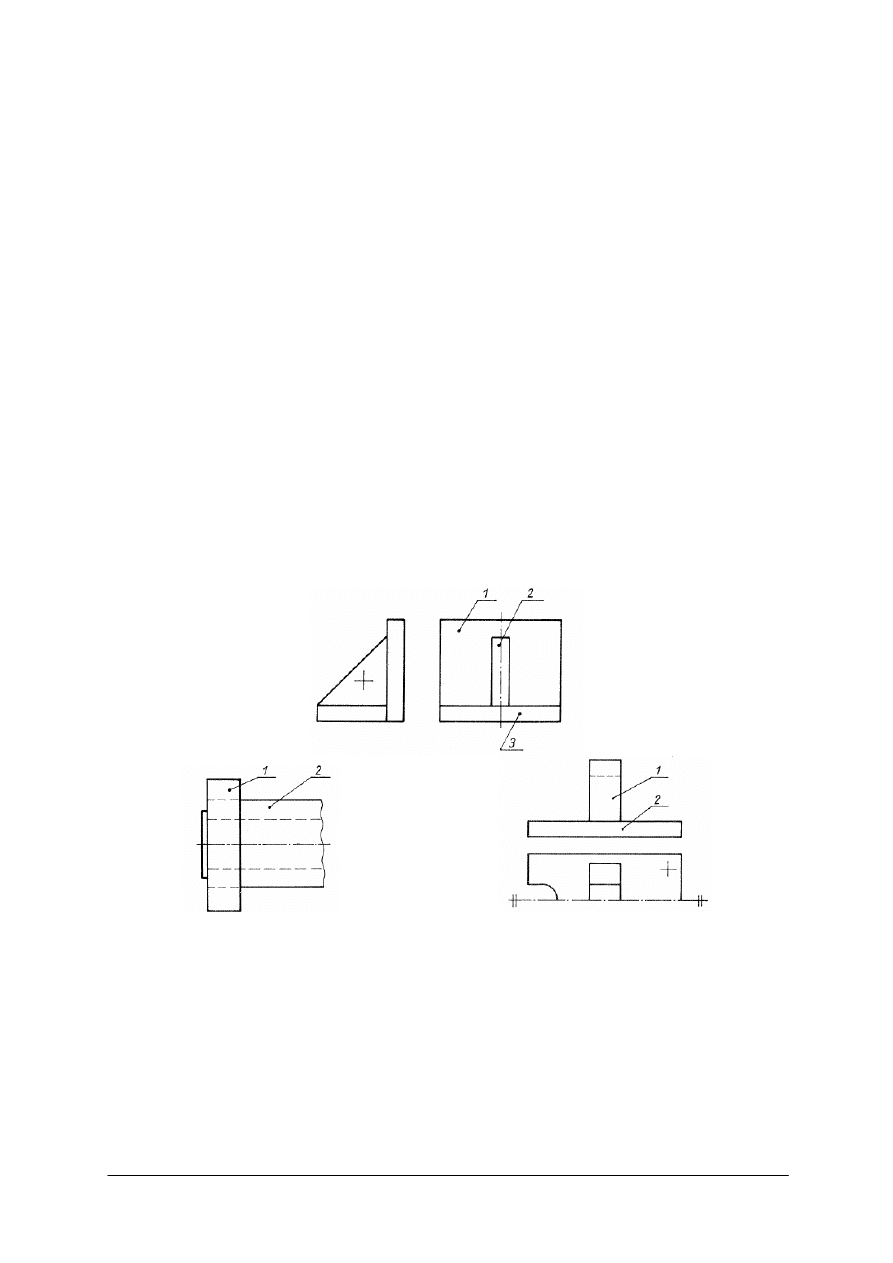

Ćwiczenie 6

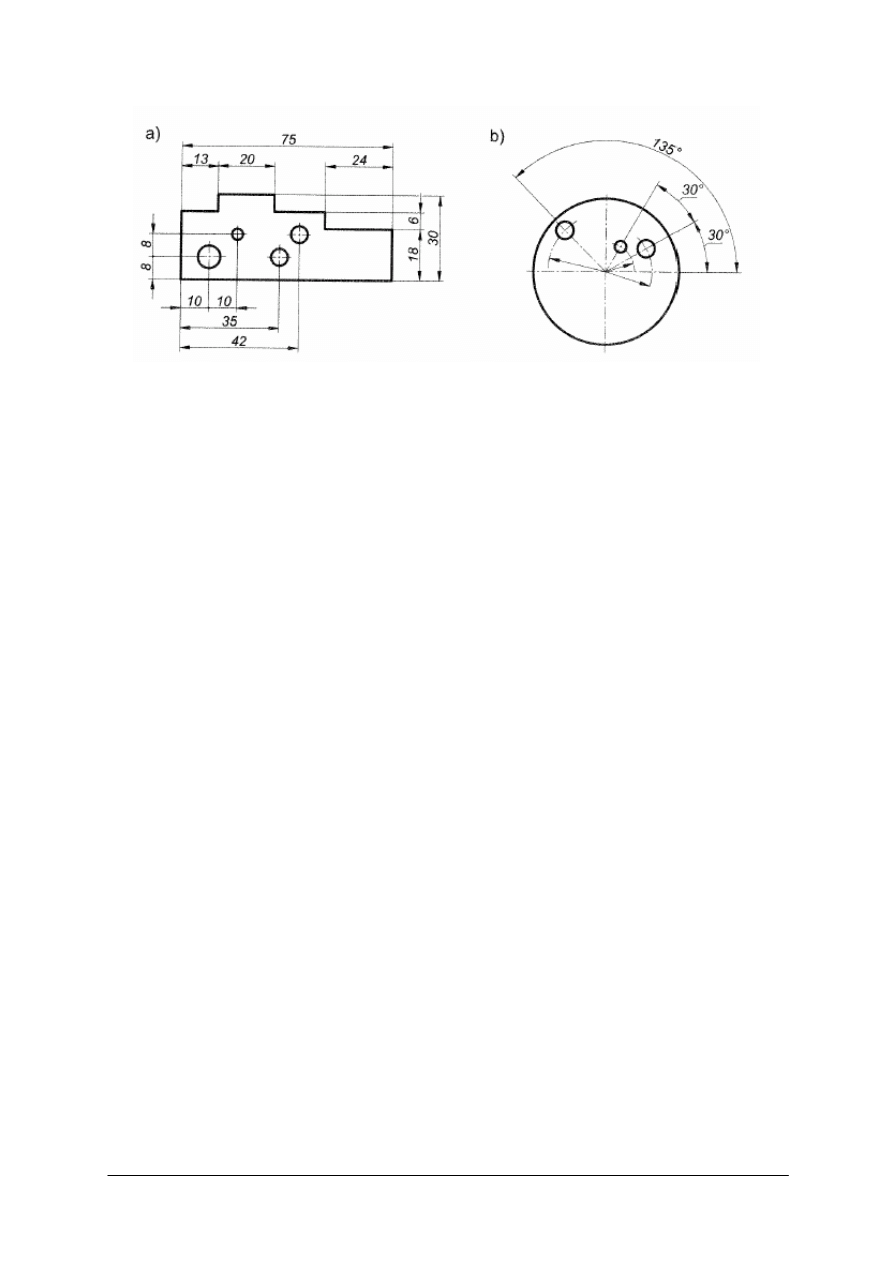

Na podstawie rzutów przedstawionego przedmiotu (załącznik 8), złożonego z kilku

elementów oznaczonych cyfrowo, opracuj rysunek wykonawczy zespołu maszynowego

spawanego. Przedstawione w zadaniu elementy należy uzupełnić według własnych

wyobrażeń o różne szczegóły konstrukcyjne. Wszystkie wymiary elementów, rodzaje

i wymiary spoin, ich ułożenie oraz podziałki rysunkowe dobrać według uznania tak, aby

narysowany zespół tworzył logiczną i harmonijną całość konstrukcyjną.

Sposób wykonania ćwiczenia

Aby wykonać ćwiczenie powinieneś:

1) odczytać rysunek stanowiący załącznik do ćwiczenia,

2) odwzorować rysunek,

3) uzupełnić szczegóły konstrukcyjne elementu przedstawionego w załączniku,

4) zaznaczyć elementy spawane, zgodnie z przyjętymi oznaczeniami spawów,

5) zadanie wykonać samodzielnie.

Wyposażenie stanowiska pracy:

− przybory do rysowania,

− zestaw norm,

− załącznik do ćwiczenia(załącznik 8).

Załącznik 8

4.3.4. Sprawdzian postępów

Czy potrafisz:

Tak Nie

1) zwymiarować rysunek zgodnie z zasadami wymiarowania?

2) zapisać wymiar tolerowany sposobami określonymi w PN?

3) określić odchyłki dla wymiarów nie tolerowanych?

4) podać na rysunku tolerancję kształtu i położenia?

5) oznaczyć chropowatość powłoki?

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

39

4.4.

Proces produkcyjny i technologiczny. Dokumentacja

warsztatowa. Gospodarka rysunkowa

4.4.1. Materiał nauczania

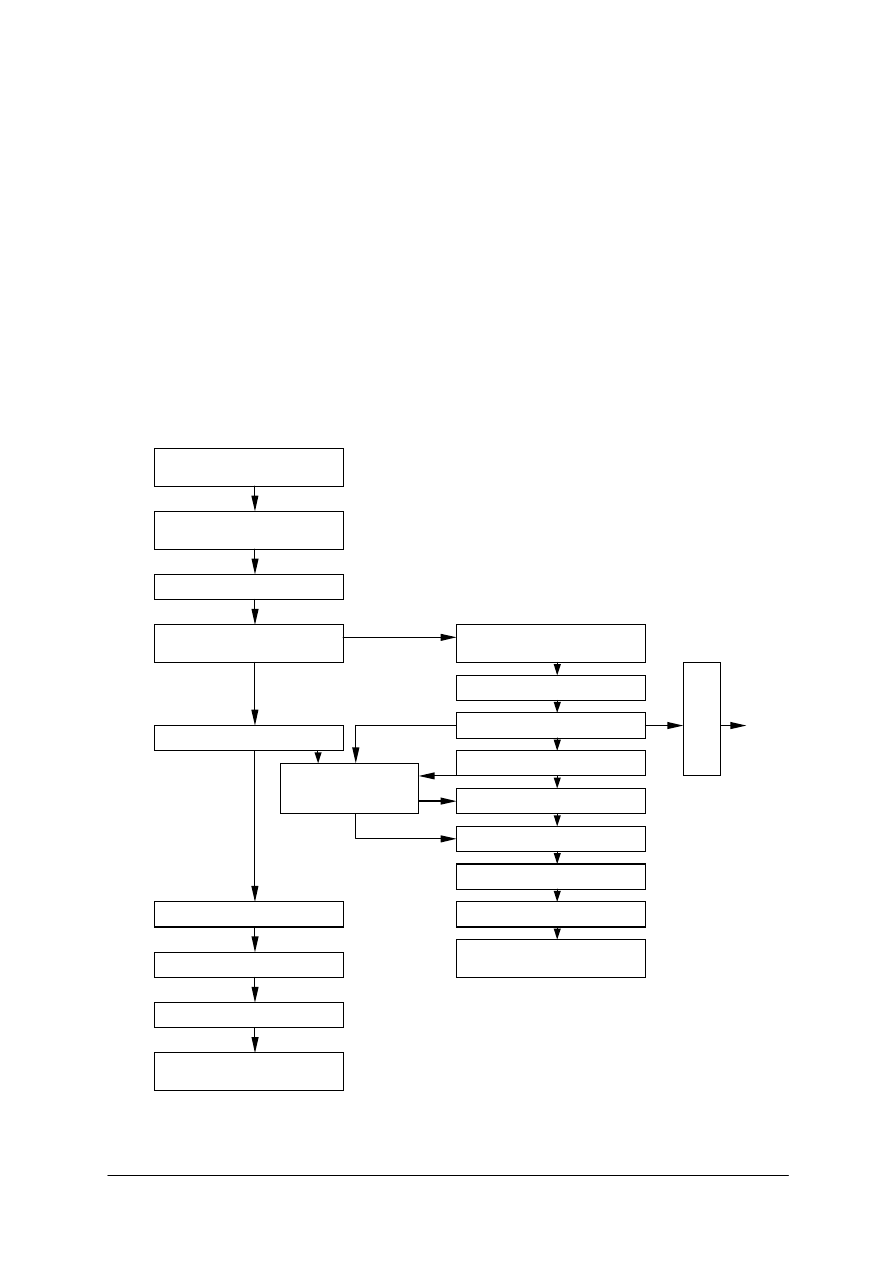

4.4.1.1. Proces produkcyjny i technologiczny

Proces produkcyjny

Procesem produkcyjnym nazywa się ogół działań zmierzających do przetworzenia w gotowe

wyroby surowców i półwyrobów dostarczonych do zakładu wytwórczego.

Proces produkcyjny obejmuje:

1. Procesy technologiczne (np. obróbka skrawaniem, montaż).

2. Procesy pomocnicze (m.in. kontrola techniczna jakości, transport, magazynowanie,

ostrzenie narzędzi, itp.).

Poniżej przedstawiony został przykładowy schemat procesu produkcyjnego naprawy

samochodu.

Przyjmowanie pojazdów do

naprawy

Przechowywanie funduszu

naprawczego

Mycie zewnętrzne pojazdu

Demontaż pojazdów na zespoły

Demontaż zespołów

na części

Mycie części

Weryfikacja części

Regeneracja części

Kompletowanie części

Montaż zespołów

Docieranie i próby zespołów

Malowanie zespołów

Magazyn zespołów po naprawie

Magaz

yn z

łomu

Naprawa ramy

Magazyn części

zamiennych

Montaż pojazdów

Próby drogowe

Malowanie pojazdów

Przekazanie pojazdów

użytkownikom

Rys 16. Schemat procesu technologicznego naprawy głównej pojazdów mechanicznych

metodą wymiany zespołów. [3, s.166]

„Projekt współfinansowany ze środków Europejskiego Funduszu Społecznego"

40

Proces technologiczny to część procesu produkcyjnego bezpośrednio związana ze zmianą

kształtu, wymiarów (np. w procesie kucia, tłoczenia, itp.) lub właściwości fizycznych

przedmiotu (w procesie obróbki cieplnej).

Operacja to część procesu technologicznego wykonywana na określonym przedmiocie lub

zbiorze kilku jednocześnie obrabianych przedmiotów bez przerwy, na jednym stanowisku

pracy. Może przy tym występować jedno lub kilka zamocowań przedmiotu.

Ustawienie to część operacji wykonywana przy jednym zamocowaniu jednego lub kilku

przedmiotów obrabianych jednocześnie.

Pozycja to każde położenie przedmiotu względem narzędzia skrawającego przy jednym

ustawieniu.

Zabieg to część operacji wykonywana przy obróbce jednej lub kilku powierzchni za pomocą

jednego lub kilku jednocześnie pracujących urządzeń przy niezmienionych warunkach

skrawania.

Przejście to część operacji wykonywana przy jednym przesunięciu narzędzia (lub zespołu

narzędzi) względem obrabianej powierzchni licząc w kierunku posuwu.

4.4.1.2. Dokumentacja warsztatowa

Blacharz najczęściej wykonuje powierzoną mu pracę na podstawie wykonawczego rysunku

technicznego, karty technologicznej i karty instrukcyjnej. W przypadku produkcji

jednostkowej najważniejszy jest rysunek wykonawczy produkowanej części, przy czym do

rysunku dołącza się zwykle kartę technologiczną, w której podawana jest kolejność operacji

oraz czas przewidziany na ich wykonanie. Karta instrukcyjna z kolei jest bardziej

szczegółowa i wykorzystywana jest w przypadku produkcji seryjnej. Zawiera ona szkic

produkowanego przedmiotu wraz z jego wymiarami, a ponadto kolejność wykonywanych

zabiegów oraz warunki, w jakich należy przeprowadzić obróbkę.

Pomiary warsztatowe

Zadaniem pomiarów warsztatowych jest sprawdzenie prawidłowości i zgodności wykonania

obrabianego przedmiotu z rysunkiem technicznym.

Pomiarem nazywa się zespół czynności zmierzających do wyznaczenia wielkości

wymiarowych przedmiotu. W zakres czynności pomiarowych wchodzą przykładowo:

przygotowanie przedmiotu do mierzenia (polegające na oczyszczeniu powierzchni

mierzonego przedmiotu), wzajemne ustawienie przedmiotu i narzędzia lub przyrządu

pomiarowego (umożliwiające dokonanie pomiaru), właściwy pomiar, odczytanie wyniku

pomiaru i wyznaczenie wartości błędu dokonanego pomiaru. Sprawdzanie kształtu

przedmiotu polega na ogół na pomiarze długości krawędzi lub wielkości średnic, pomiarze

kątów, tj. na sprawdzeniu wzajemnego położenia płaszczyzn względem siebie, oraz na

określeniu chropowatości powierzchni.

Dokładność pomiaru

Każdy pomiar jest obarczony pewnym błędem, powstałym wskutek niedokładności narzędzi,

niedoskonałości wzroku lub warunków w jakich odbywa się pomiar, np. temperatury.

Właściwa temperatura do wykonywania pomiarów to 20ºC.

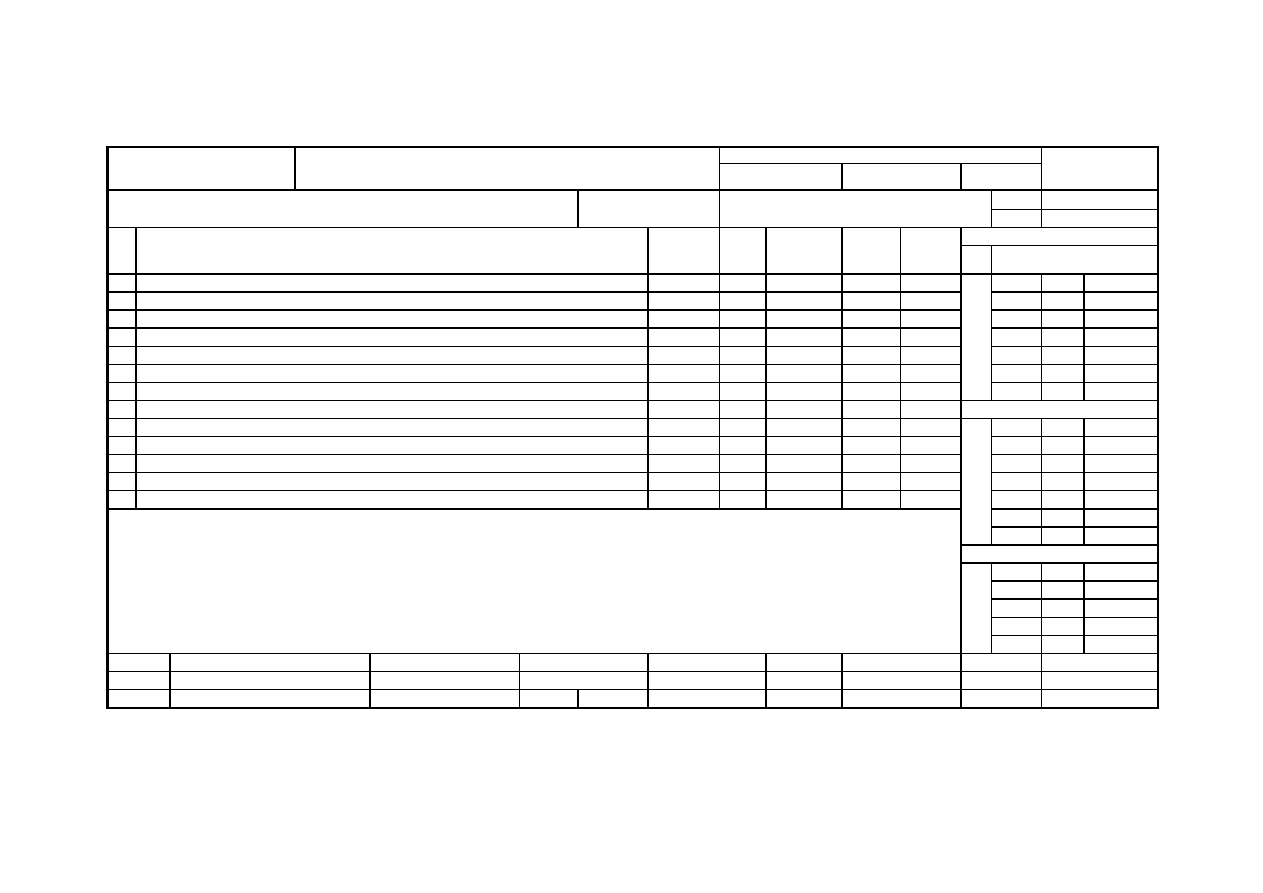

4.4.1.3 Karta instrukcyjna i produkcyjna

Każdy rodzaj naprawy w zależności od jego zakresu, pracochłonności, stosowanych

metod oraz istniejących warunków pracy i wyposażenie stanowisk pracy wykonywany jest

zgodnie z optymalnym procesem technologicznym. Proces ten jest zaakceptowany