1

1. Podstawowe surowce naturalne (ropa naftowa, węgiel, gaz ziemny)

a) Klasyfikacja rop naftowych ze względu na gęstość, zawartość siarki oraz zawartość

składników grupowych. Podstawowe właściwości fizykochemiczne rop naftowych

Ze względu na gęstość

Ropa ciężka – > 0,884 g/cm3duża gęstość – ilość w. aromatycznych rośnie ze wzrostem temp

wrzenia

Ropa lekka – < 0,878 g/cm3 mała gęstość – ilość w. aromatycznych maleje ze wzrostem temp

wrzenia

Ropa pośrednia – 0,878 < < 0,884 średnia gęstość – nie obserwuje się istotnych zmian

Ze względu na zawartość siarki

Ropa nisko siarkowa <0,5%

Ropa średnio siarkowa 0,5-1,0%

Ropa siarkowa 1-3%

Ropa wysoko siarkowa >3%

Ze względu na zawartość składników grupowych

parafin:

nisko parafinowe <5%

średnio parafinowe 5-10%

wysoko parafinowe >10%

żywic:

nisko żywiczne <5%

średnio żywiczne 5-10%

wysoko żywiczne >10%

asfalteny:

nisko asfaltenowe <1%

średnio asfaltenowe 1-3%

wysoko asfaltenowe >3%

ze względu na skład chemiczny ropy:

parafinowa

naftenowa

parafinowo-naftenowa

aromatyczna

parafinowo-naftenowo-aromatyczna

parafinowo-aromatyczna

Podstawowe wł. fizykochemiczne ropy naftowej

…..

2

b) Systematyka technologiczna węgli (typy węgli, składniki węgli, asortyment węgli).

Podstawowe właściwości fizykochemiczne węgli.

Wyróżnia się 11 typów węgli:

1. płomienny 31

2. gazowo- płomienny: 32 - węgle energetyczne

3.

gazo

wy: 33

4. gazowo-koksowy: 34

5. ortokoksowy: 35 - węgle do produkcji koksu

6. metakoksowy: 36,

7. semikoksowy: 37

8. chudy: 38

9. antracytowy: 41

10. antracyt: 42

11. metaantracyt: 43

Składniki węgli

W substancji organicznej węgli brunatnych wyróżniamy następujące składniki

grupowe: kwasy huminowe 13-85%, huminy 7-81%, bituminy 3-37% (80%), ligninę 0-1%

(70%), celulozę 0-1% (40%) oraz resztkowe substancje roślinne 2-8%, fuzyt 2-80%.

W substancji organicznej węgli kamiennych obecne są jedynie dwa składniki grupowe:

huminy 97-100% i bituminy 0-3%.

+ wilgoć + substancja mineralna

Asortyment węgli:

Węgiel energetyczny, Węgiel brykietowy, Węgiel wytlewny, Węgiel ekstrakcyjny

Podstawowe właściwości fizykochemiczne węgli:

…..

3

c) Klasyfikacja gazów ziemnych ze względu na skład, składniki węglowodorowe i nie

węglowodorowe gazów ziemnych. Podstawowe właściwości fizykochemiczne gazów

ziemnych. Liczba Wobbego, definicja i sens fizyczny

Liczba Wobbego

W = (MJ/m³) lub (MJ/mol) lub (MJ/kg)

odniesioną do ciepła spalania gazu wylicza się jako iloraz ciepła spalania gazu przez

pierwiastek kwadratowy z gęstości względnej gazu

𝑤 =

𝑐

𝑠𝑝

𝑑

𝑤𝑧

odniesioną do wartości opałowej gazu wylicza się jako iloraz wartości opałowej gazu przez

pierwiastek kwadratowy z gęstości względnej gazu

𝑤 =

𝐻

𝑜

𝑑

𝑤𝑧

Wartość liczby Wobbego jest podstawą do podziału paliw gazowych na podgrupy.

Ze względu na skład wyróżnia się dwa podstawowe rodzaje gazu ziemnego.

gaz suchy - Zawierający łącznie 95% metanu i etanu tzw.

gaz mokry - w którym obok metanu i etanu występują także cięższe węglowodory w

ilościach dochodzących do 30%.

Gaz ziemny towarzyszący ropie naftowej jest gazem mokrym.

Oprócz węglowodorów gaz ziemny może zawierać także azot, dwutlenek węgla i

siarkowodór (niekiedy do 30% N

2

, do 40% CO

2

i do 50% H

2

S) oraz niewielkie ilości helu

Ze względu na zawartość azotu:

gazy bez azotowe (zawartość azotu poniżej 1-3%)

gazy nisko azotowe (zawartość azotu w granicach 3-10%)

gazy zaazotowane (zawartość azotu powyżej 10%)

Ze względu na zawartość siarkowodoru (siarki):

gazy mało siarkowe (zawartość siarkowodoru poniżej 0,3%)

gazy siarkowe (zawartość siarkowodoru w granicach 0,3-3%)

gazy wysoko siarkowe (zawartość siarkowodoru powyżej 10%)

Podstawowe właściwości fizykochemiczne gazów ziemnych

…..

4

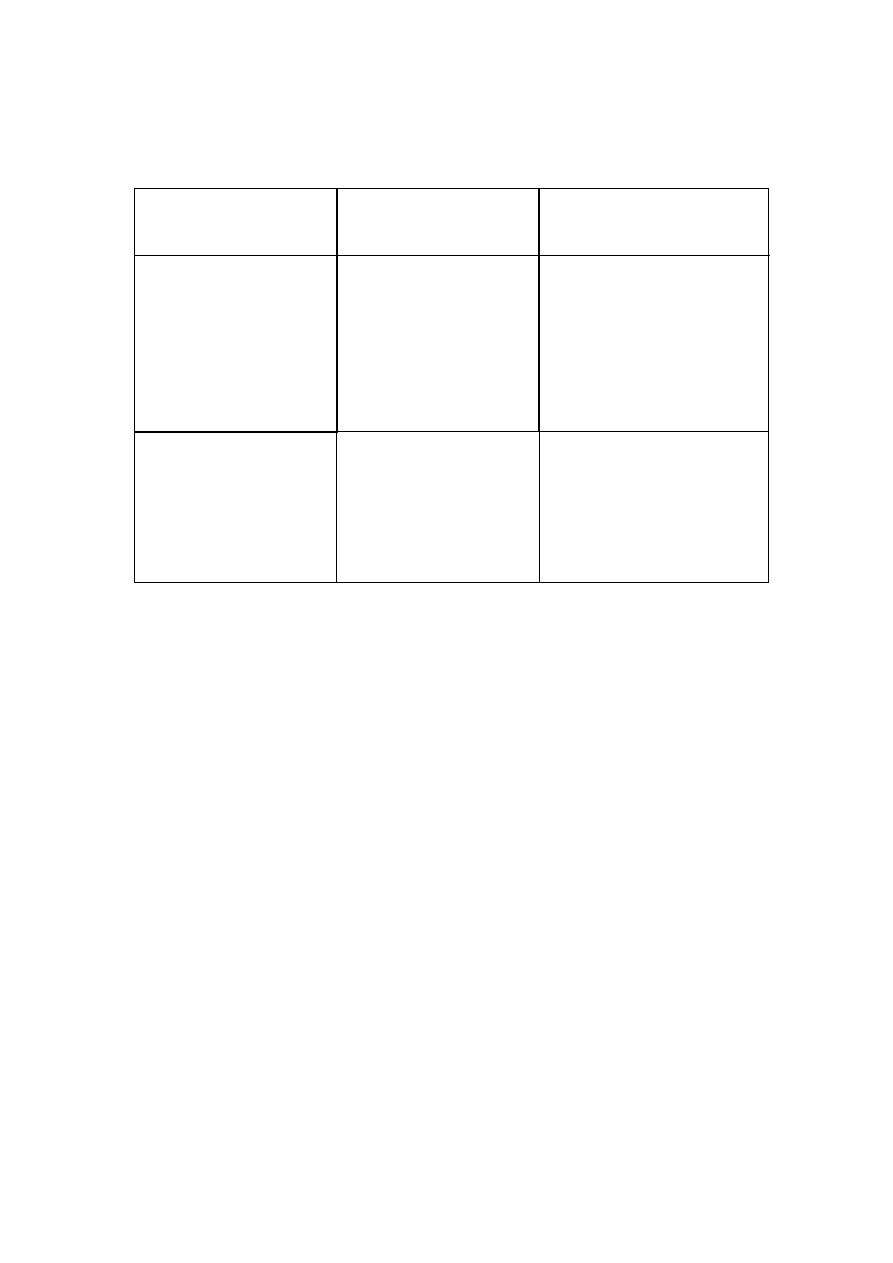

2. Przerób ropy naftowej; destylacja, procesy pogłębionej przeróbki ropy naftowej

Pierwszym krokiem w obróbce ropy naftowej jest destylacja. Jest to proces polegający na

rozdzieleniu mieszaniny dzięki różnicom temperatury wrzenia składników. Aby ropę poddać

destylacji należy najpierw ją oczyścić.

Następnym etapem jest już właściwa destylacja atmosferyczna. Przeprowadza się ją aby

rozdzielić ropę naftową na frakcje o rosnącym zakresie temperatur wrzenia.

Procesy pogłębionej przeróbki ropy naftowej:

1.kraking termiczny:

visbreaking i koksowanie

2.kraking katalityczny

3.Hydrokraking:

hydrorafinacja i hydroodsiarczanie

4. piroliza:

olefinowa, acetylenowa

Destylacja

Nazwa frakcji

Zakres temperatury wrzenia

[ºC]

Destylacja atmosferyczna

Gaz płynny

Benzyna lekka

Benzyna średnia

Benzyna ciężka

Nafta

Lekki olej napędowy

Średni olej napędowy

30 – 80

80 – 150

150 – 180

180 – 280

180 – 300

190 – 350

Destylacja próżniowa

Ciężki olej napędowy

Lekki olej próżniowy

Ciężki olej próżniowy

Pozostałość próżniowa

310 – 380

280 – 370

280 – 550

Powyżej 550

5

3. Procesy przemysłu rafineryjnego dla pozyskiwania paliw: hydrorafinacja, reforming,

hydrokraking, kraking katalityczny

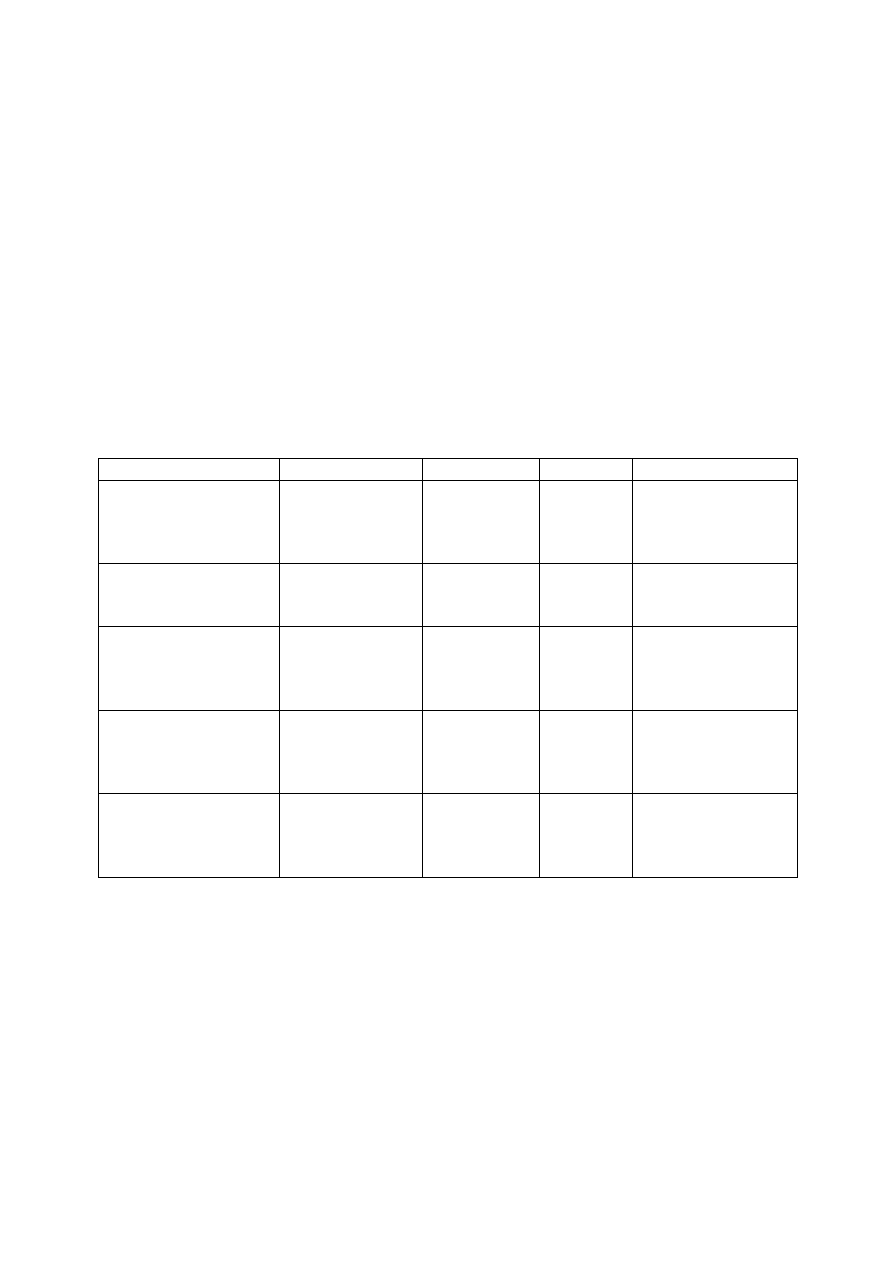

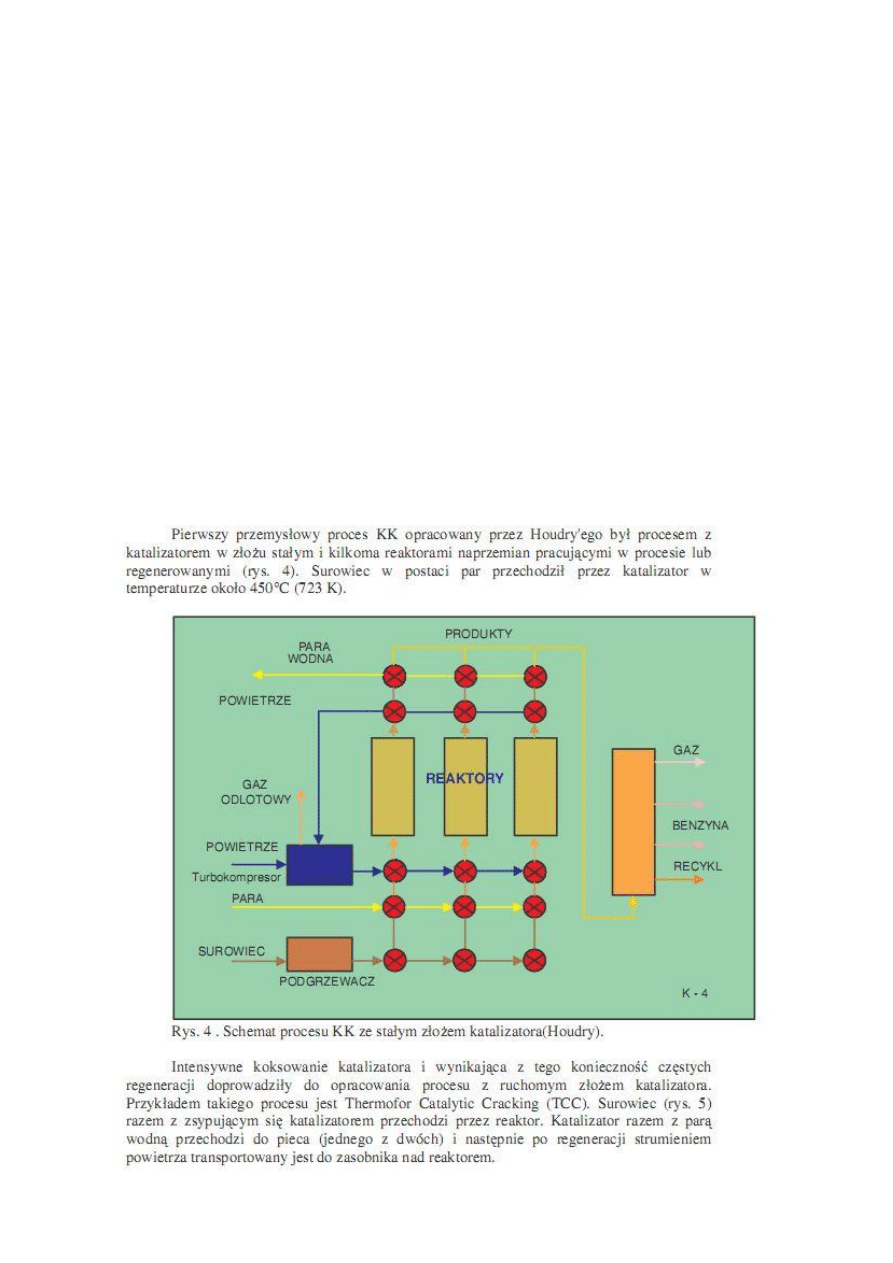

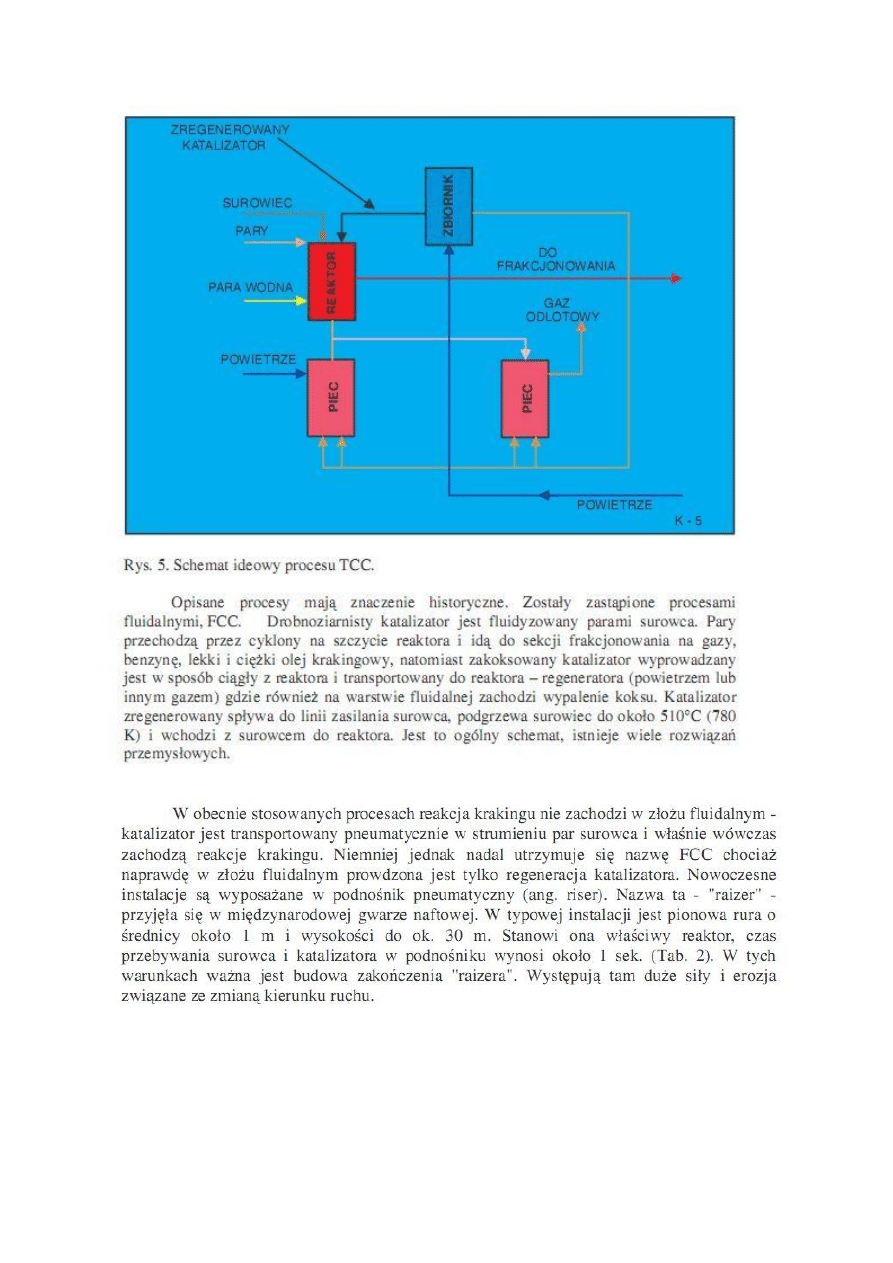

Kraking katalityczny

a) kraking katalityczny i terminczy : typowe surowce, parametry procesu, produkty

W KK podobnie jak w krakingu termicznym zasadniczą reakcją jest rozerwanie

wiązania węgiel-węgiel z utworzeniem związków o mniejszej masie cząsteczkowej.

Surowcami mogą być różne frakcje ropy od ciężkiej benzyny do pozostałości

atmosferycznych. Zwykle jednak są to destylaty próżniowe

. Głównym produktem są benzyny,

obok nich otrzymuje się znaczne ilości gazów oraz destylaty olejowe lekkie (dodawane

do olejów napędowych) i ciężkie. Frakcja benzynowa zawiera duże ilości olefin,

charakteryzuje się wysoką liczbą oktanową i jest cennym komponentem benzyn.

Parametry procesowe, surowiec, produkt

Typ procesu

Surowiec

Temperatura

Ciśnienie

Produkt

KT

wysokociśnienieniowy

Pozostałość

atmosferyczna,

destylaty

próżniowe

550

2,5

Benzyna ON, lekki

olej opałowy

Visbreaking

Pozostałość

próżniowa i z

innych procesów

430-460

Do 1,5

Ciężki olej opałowy

Koksowanie

Niskociśnieniowe

Pozostałości

wysokowrzące

frakcje olejowe z

duża w. aromat

520 - 565

Do 0,5

Koks, gaz

KT niskociś

Lekki olej

próżniowy,

destylaty

próżniowe

>500

>500

<0,7

2,8-7

Benzyna, ON, O.

opałowy, gazy

C2,C3,C4

KK

Lekki olej

próżniowy,

destylaty

próżniowe

470 - 525

0,7 -1,4

Benzyna, ON, O.

opałowy, gazy C2,

C3,C4

b) Mechanizm reakcji krakingu termicznego i krakingu katalitycznego, porównać skład

produktów

koks – zawartość węgla ok. 95%

Generalnie celem krakingu termicznego jest uzyskanie produktów o niskich masach

cząsteczkowych jak węglowodory gazowe, frakcje benzynowe, naftowe oraz olejowe.

Reakcje krakingu alkanów są reakcjami rodnikowymi

C

3

H

5

+ + C

12

H

26

= C

3

H

6

+ C

12

H

25

+

C

12

H

25

+ = C

3

H

6

+ C

9

H

19

+

C

5

H

11

CH

2

CH

2

CH

2

CH

2

+ = C

5

H

11

CH

2

CH

2

+CHCH

3

= C

5

H

11

CH

2

+ + C

3

H

6

6

Reakcje w krakingu

kraking

w.parafinowe C

10

H

22

= C

3

H

6

+ C

7

H

16

W.OLEFINOWE C

8

H

16

= C

5

H

10

+ C3H6

W.CYKLICZNE cyklo C

10

H

20

= C

6

H

12

+ C

4

H

8

Izomeryzacja

w. olefinowe do izoolefin 1-C

4

H

8

= trans -2- C

4

H

8

w. parafinowe do izoparafin n-C

4

H

10

= Izo-C

4

H

10

Przeniesienie wodoru

pierścień aromatyczny C

6

H

12

+ 3C

5

H

10

= C

6

H

6

+ 3C

3

H

12

W. olefinowe do parafinowych i aromatycznych 4C

6

H

12

= 3C

6

H

14

+ C

6

H

6

Cyklizacja

w.olefinowe do naftenowych C

7

H

11

= CH

3

- cyklo - C

6

H

8

odwodornienie nC

8

H

18

= C

8

H

16

+ H

2

Dealkilacja

Kondensacja AR-CH=CH

2

+ R

1

CH=CHR

2

= Ar-AR + H

2

c) Konwersja składników grupowych frakcji ropy naftowej w procesie krakingu

d) Przebieg procesu przemysłowego. Wpływ rozwiązań aparaturowych reaktora na

wydajność produktów procesu krakingu katalitycznego

7

8

Rozwiązanie aparaturowe reaktorów:

- zainstalowane promieniście rozłożone dysze

gaz suchy mniej 10-40%

LPG mniej 0 – 10%

Benzyna więcej 1,5 – 8%

koks mniej 0,05-0,15%

- Atomax 2TM atonizacja surowca jest osiągana na skutek wprowadzenia pary przez otwory

prostopadłe do kierunku przemieszczania się surowca

konwersja+1,35%

benzyna+1,58

LPG +0,48%

Suchy gaz – 0,33%

kos +0,04% wag

- podwójne szczeliny w dyszach

konwersja zwiększa się np. z 78-82,7%

benzyna większa wydajność

-reaktor typu rajzer

Przed wejściem do "raizera", surowiec poprzez specjalny system wstrzykujący jest

kontaktowany z katalizatorem transportowanym strumieniem pary wodnej. Górne

zakończenie "raizera" stanowi sprzężone cyklony oddzielające katalizator od produktu,

są dwa stopnie oddzielania pyłu. Katalizator opada poprzez zasuwę dławiącą do

regeneratora. Po drodze jest przeparowywany aby usunąć zaadsorbowane węglowodory i

mieć zmniejszyć ilość koksu w katalizatorze. Para wodna odcina przestrzeń z palnymi

parami węglowodorów od części gdzie jest podawane powietrze do regeneracji. Na

wypadek niebezpieczeństwa są mechaniczne zawory odcinające. Regenerator stanowi

jedno naczynie z urządzeniami zapewniającymi ciągłość długotrwałego ruchu. Można

prowadzić wypalanie całkowite lub częściowe.

Zwiększona wydajność

+ ok. 2,5% benzyny i destylatów

- ok. 1% gazu suchego

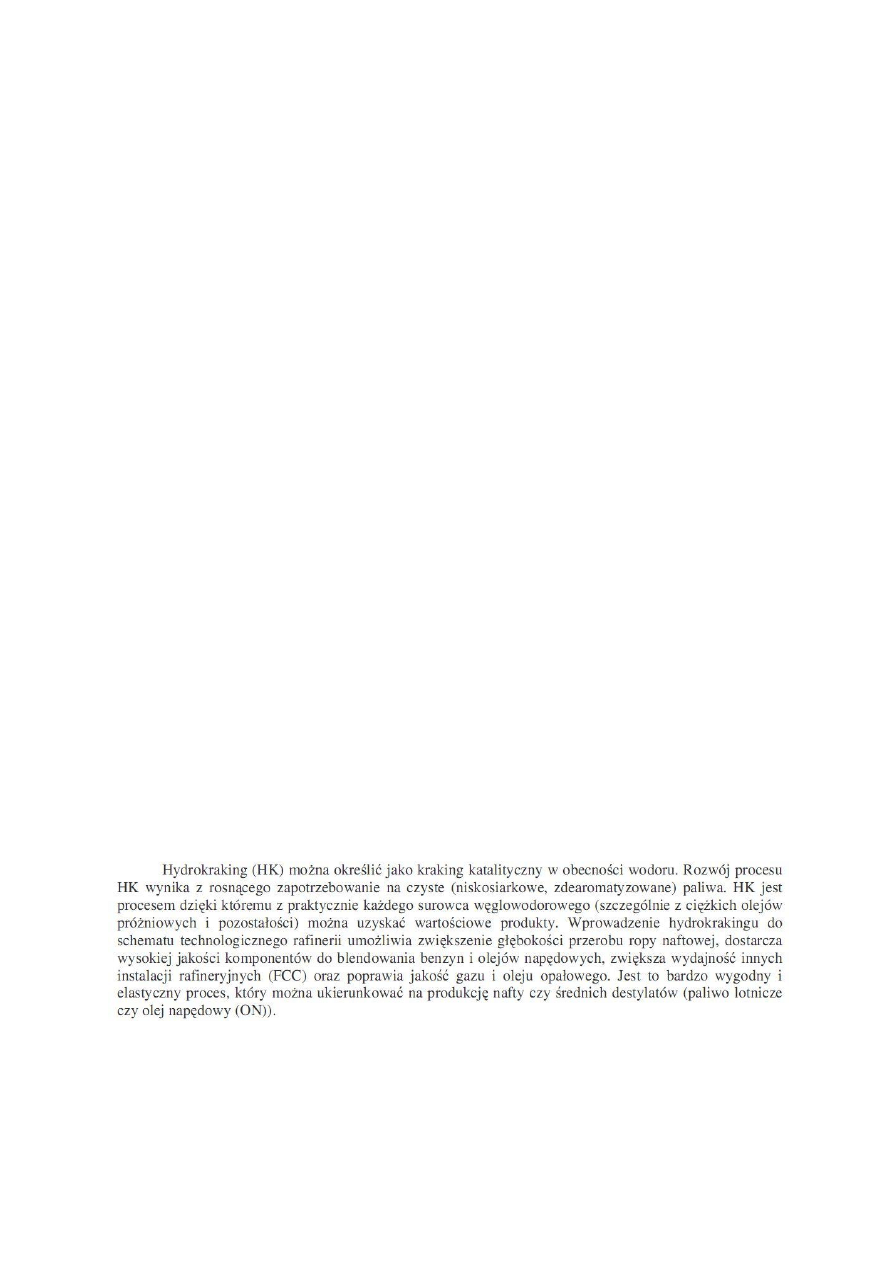

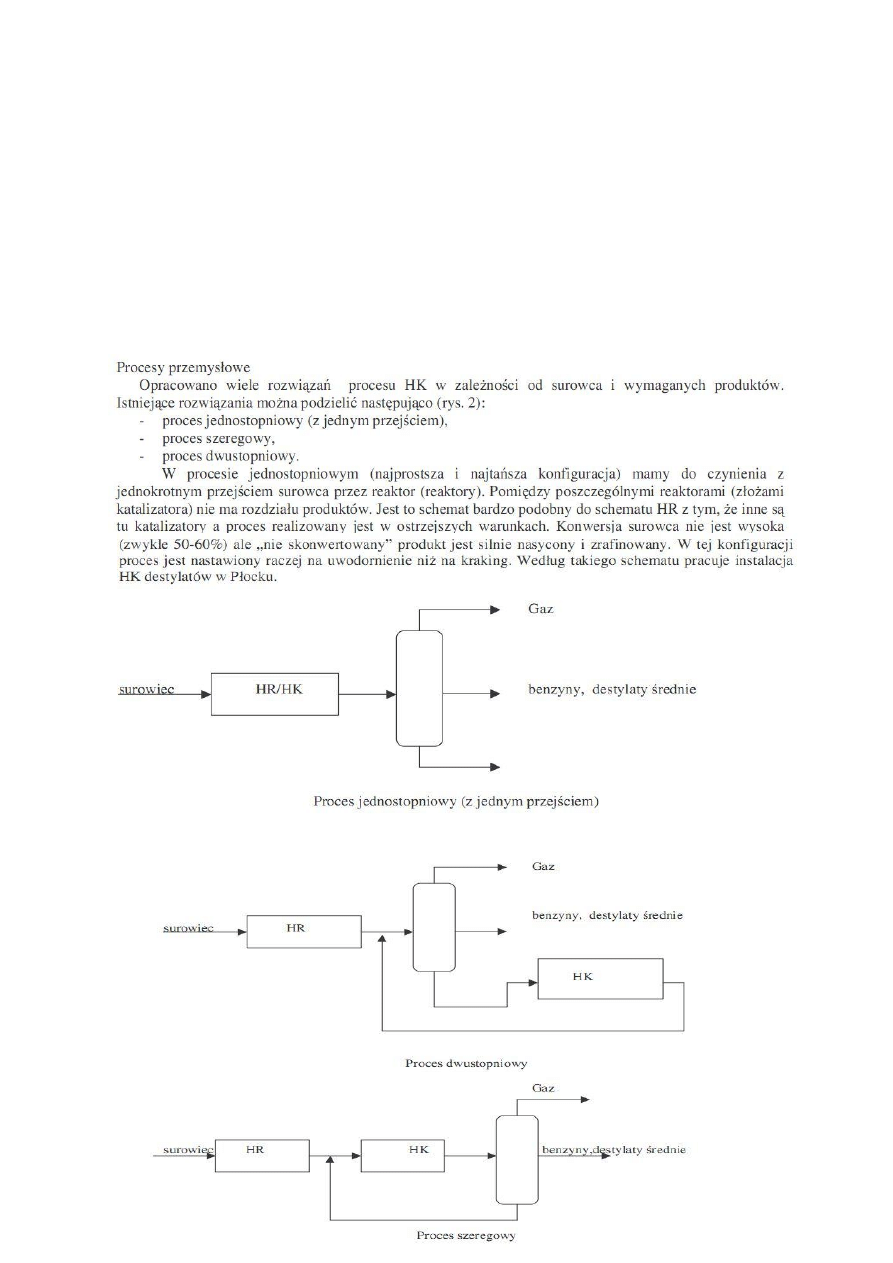

Hydrokraking

a) Surowiec i przebieg procesu

W procesie HK zachodzi rozerwanie wiązania C-C i uwodornienie powstających

(lżejszych) cząsteczek. Nasycony charakter produktów HK zapobiega wtórnym reakcjom

polimeryzacji i kondensacji a tym samym powstawaniu koksu. Jednak realizacja takiego

procesu wymaga stosowania wysokich ciśnienia wodoru (rozkład kosztów – więc powstaje

pewna ilość koksu)

9

Hydrokraking jest to proces wykorzystujący destylat próżniowy, który krakuje się w układzie

reakcyjnym ze stacjonarnym złożem katalizatora w obecności wodoru. Proces prowadzi się w

temperaturze 350-430oC pod ciśnieniem wodoru 60-150atm. Typowymi surowcami są

frakcje próżniowe z destylacji ropy naftowej oraz z procesów visbreakingu, koksowania, FCC

i innych. Na slajdzie widać uproszczony schemat instalacji. W procesie hydrokrakingu można

wyróżnić dwa zasadnicze typy reakcji: reakcje hydrorafinacji w tym hydroodsiarczania

(HDS) oraz hydrokrakingu. Reakcje uwodornienia, odwodornienia oraz usuwanie

heteroatomów wymagają katalizatora uwodorniającego, natomiast dla zajścia reakcji

krakingu niezbędny jest katalizator posiadający właściwości kwasowe. Dlatego w procesie

HK stosuje się katalizatory dwufunkcyjne. Hydrokraking można prowadzić w jednym z

trzech wariantów: maksymalizacji wydajności frakcji benzynowej, destylatów średnich,

destylatów olejowych.

10

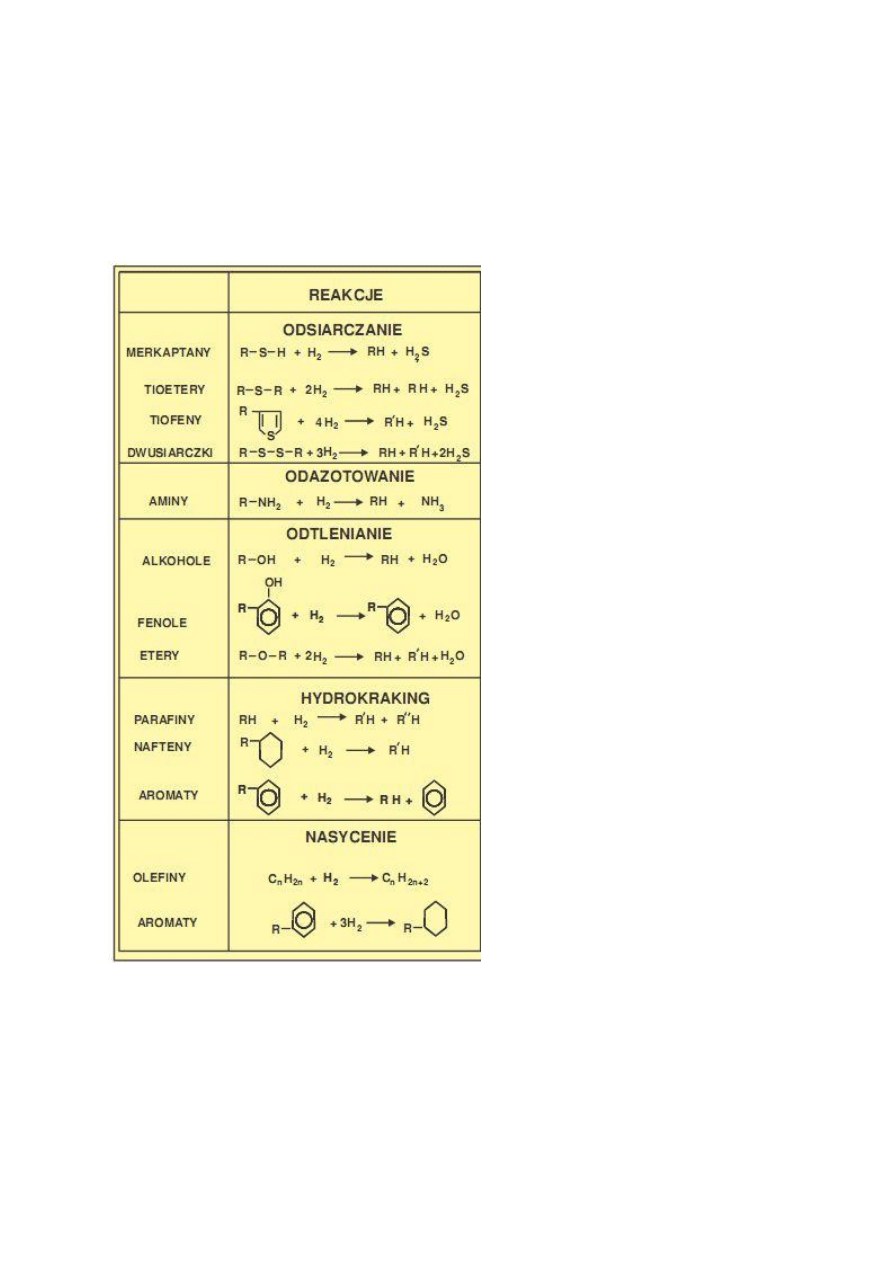

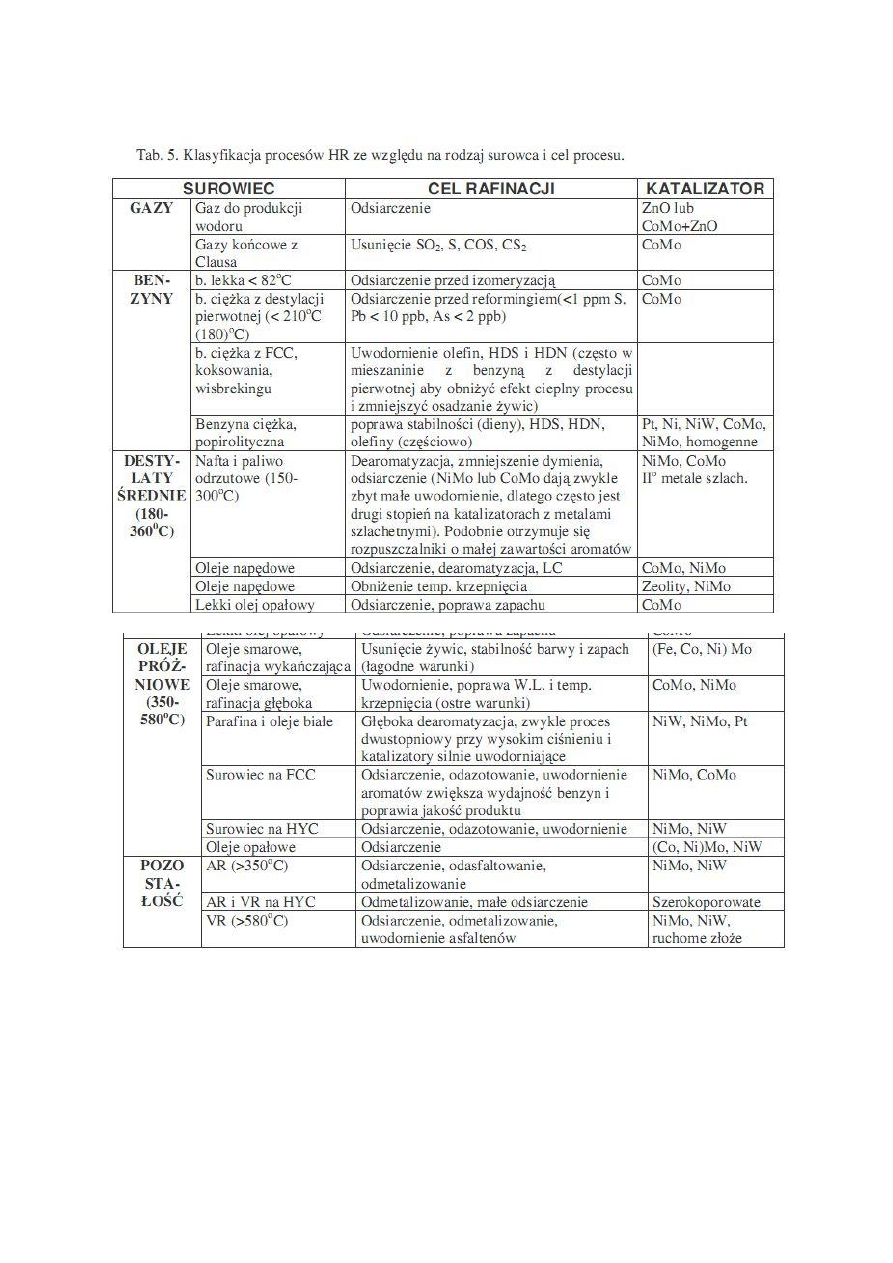

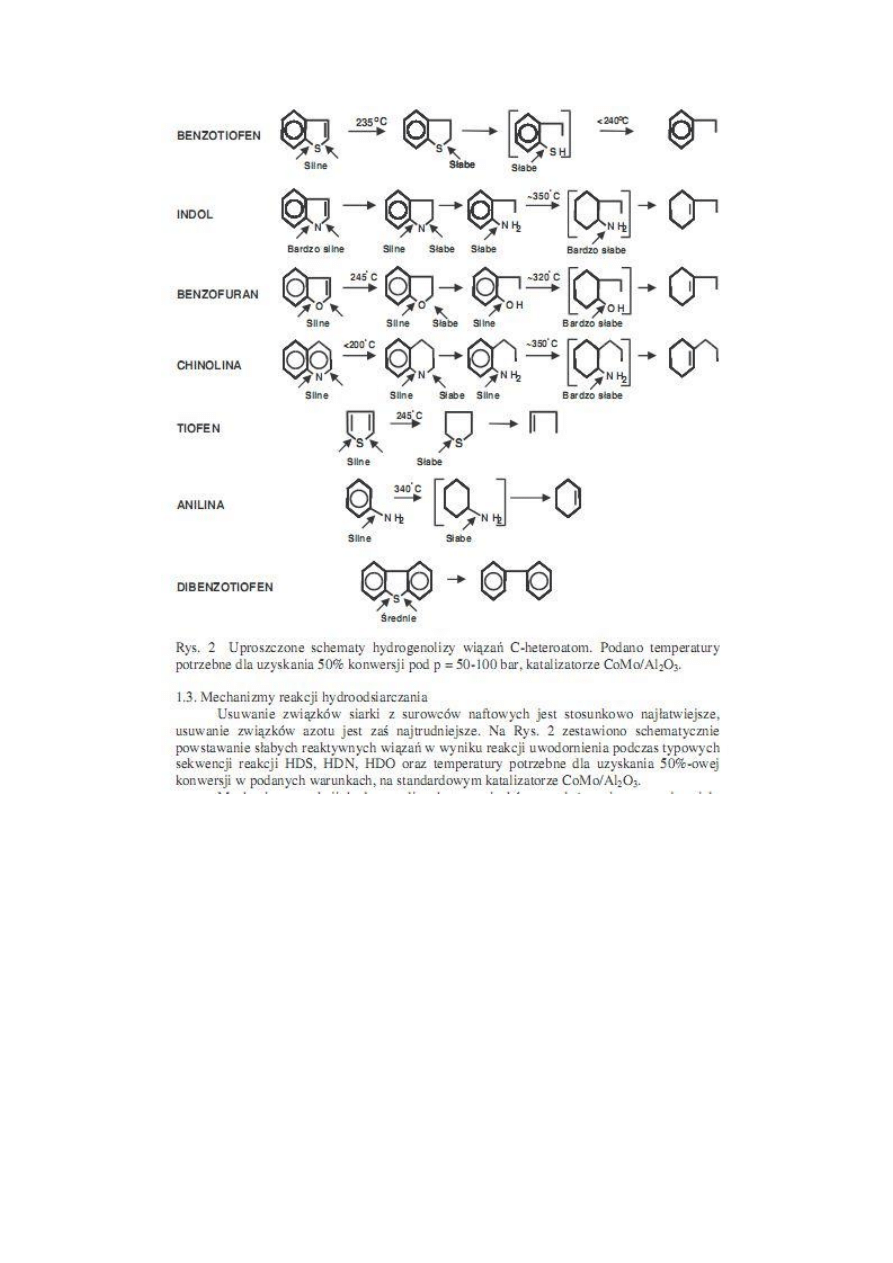

Hydrorafinacja,

a) Podstawowe reakcje zachodzące w tym procesie (konwersja heterozwiązków,

konwersja węglowodorów aromatycznych)

Termin hydrorafinacja (HR) stosuje się do grupy procesów uwodornienia (HYD),

hydroodsiarczania (HDS), hydroodazotowania (HDN) i hydrodemetalizacji (HDM), którym w

rafinerii poddaje się różne strumienie naftowe.

11

b) Wpływ temperaturowego zakresu wrzenia frakcji na parametry procesu hydrorafinacji

12

13

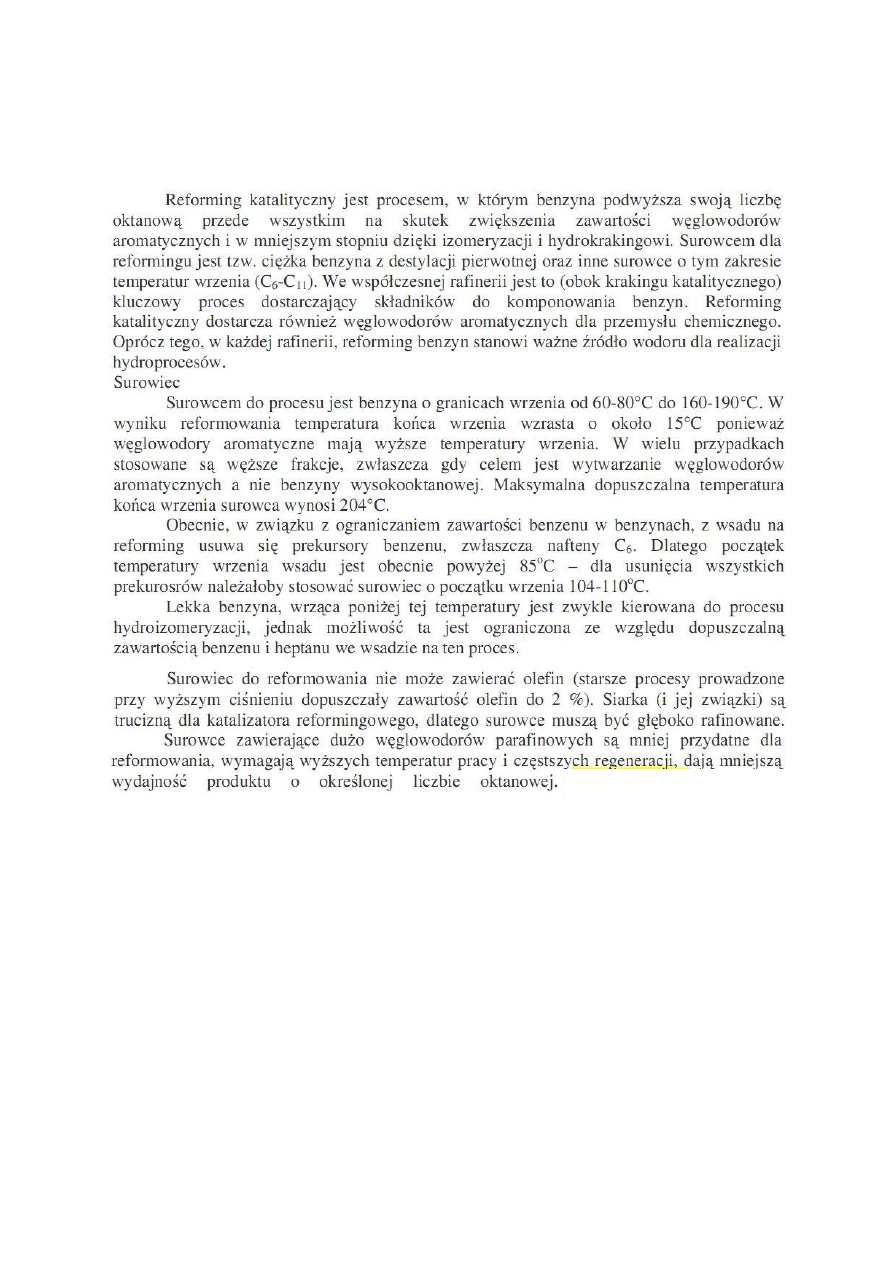

Reforming

a) Surowiec i jego przygotowanie do reformingu

b) Przebieg procesu przemysłowego. Instalacje z ciągłą cyrkulacją i regeneracją

katalizatora, instalacje z cykliczną regeneracją katalizatora

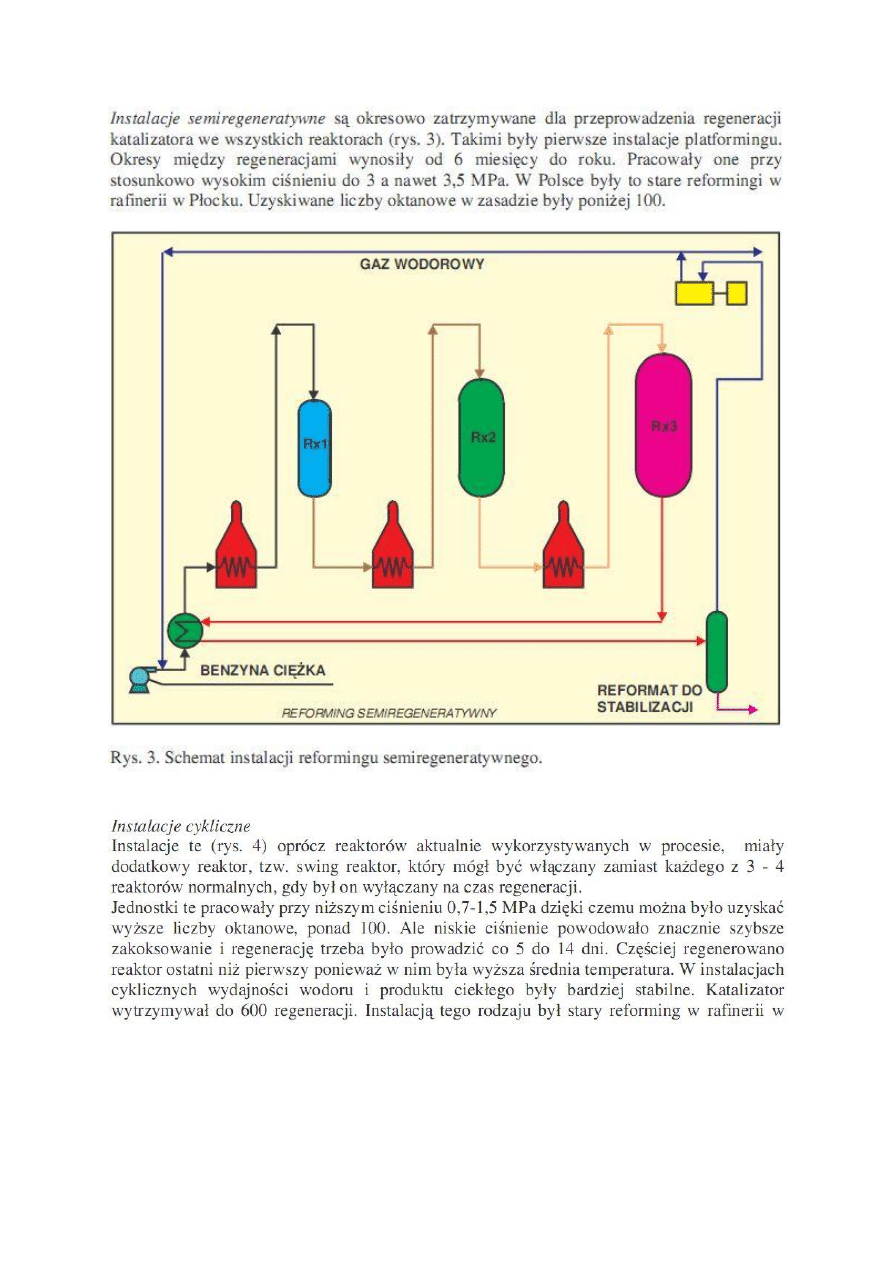

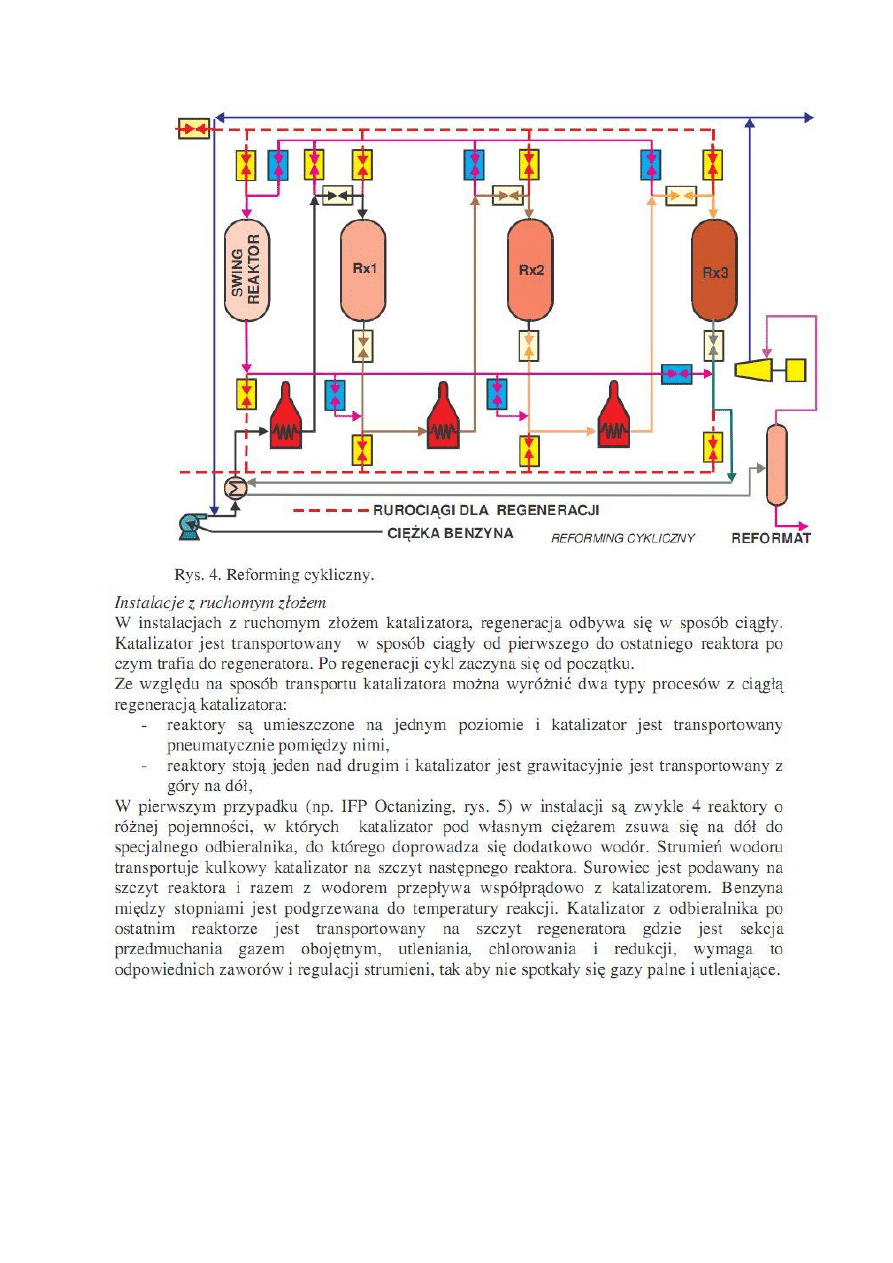

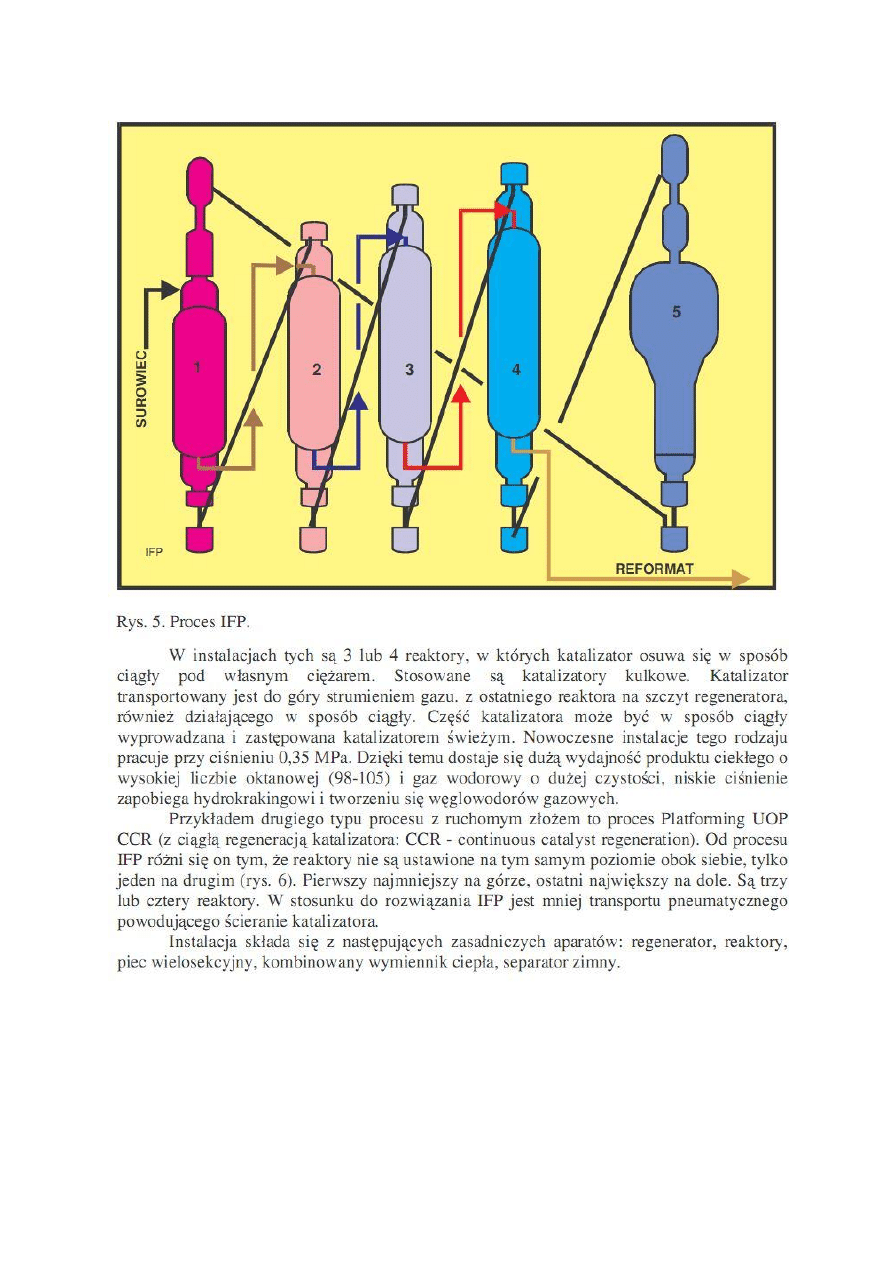

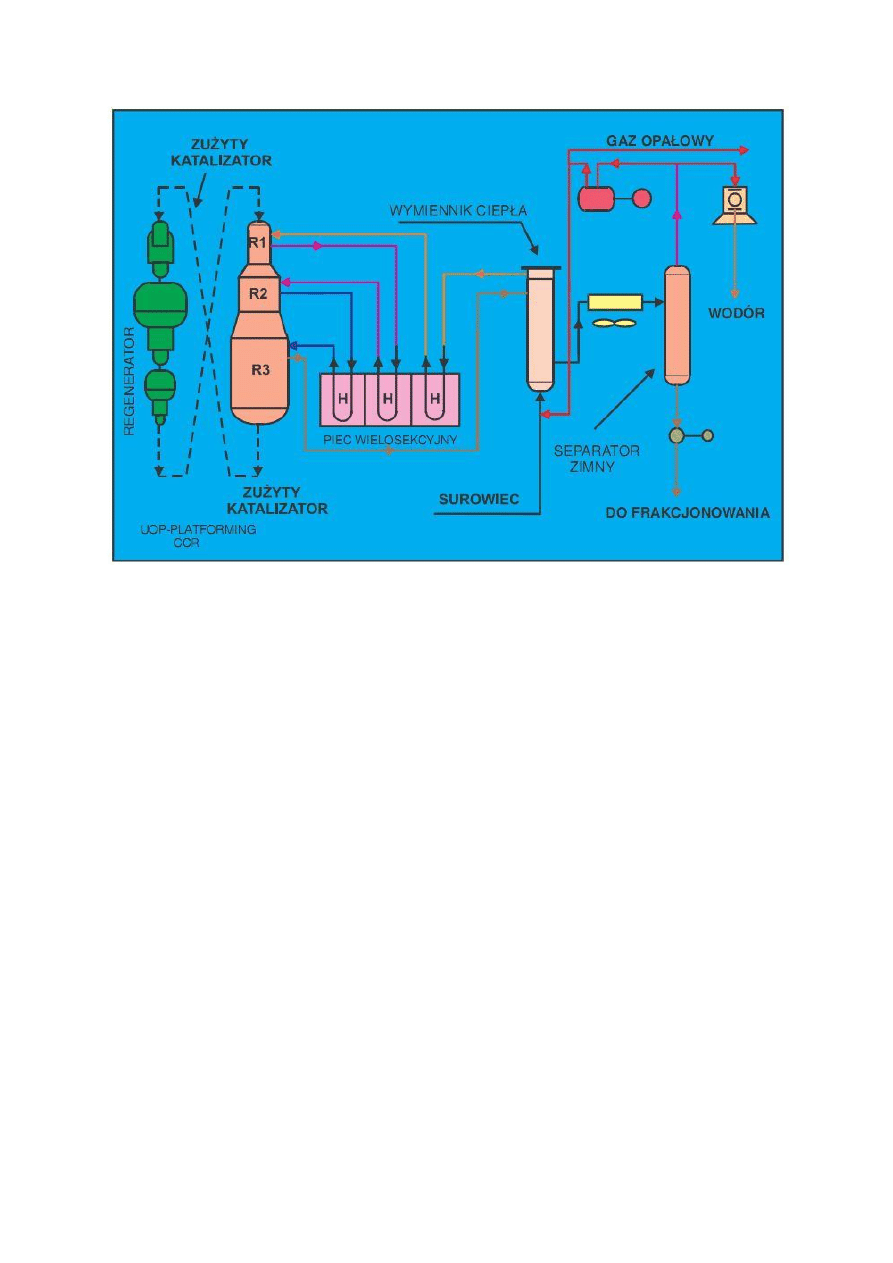

Procesy przemysłowe

Ogólnie biorąc, ze względu na sposób przeprowadzania regeneracji można wyróżnić

trzy rodzaje procesów:

1. semiregeneratywne

2. cykliczne

3. z ruchomym złożem

14

15

16

17

c) Rozwiązania technologiczne dla produkcji komponenta benzyn o małej zawartości

benzenu

…

kolumna frakcjonujaca lekki ref – uwodornienie izomeryzacja reformat o mniej.

ilości benzenu

ekstrakcja aromatów i rozfrakcjonowanie

ekstrakcja wydzielenie benzenalkilacjakuman, etylobenzen, butylobenzen

18

7. Procesy alkilowania

Ogólnie procesem alkilowania nazywamy wprowadzenie rodnika alkilowego do cząsteczki

związku organicznego. Może to nastąpić zarówno jako przyłączenie do atomu węgla jak i

atomu tlenu, azotu, siarki lub atomów innych pierwiastków (jak np. krzem albo glin). W

procesach alkilowania jako czynniki alkilujące stosowane są olefiny, acetylen, związki

chloroorganiczne oraz alkohole i estry. W przypadku alkilowania węglowodorami

nienasyconymi reakcja przebiega z rozerwaniem wiązań pi w cząsteczkach tych

węglowodorów.

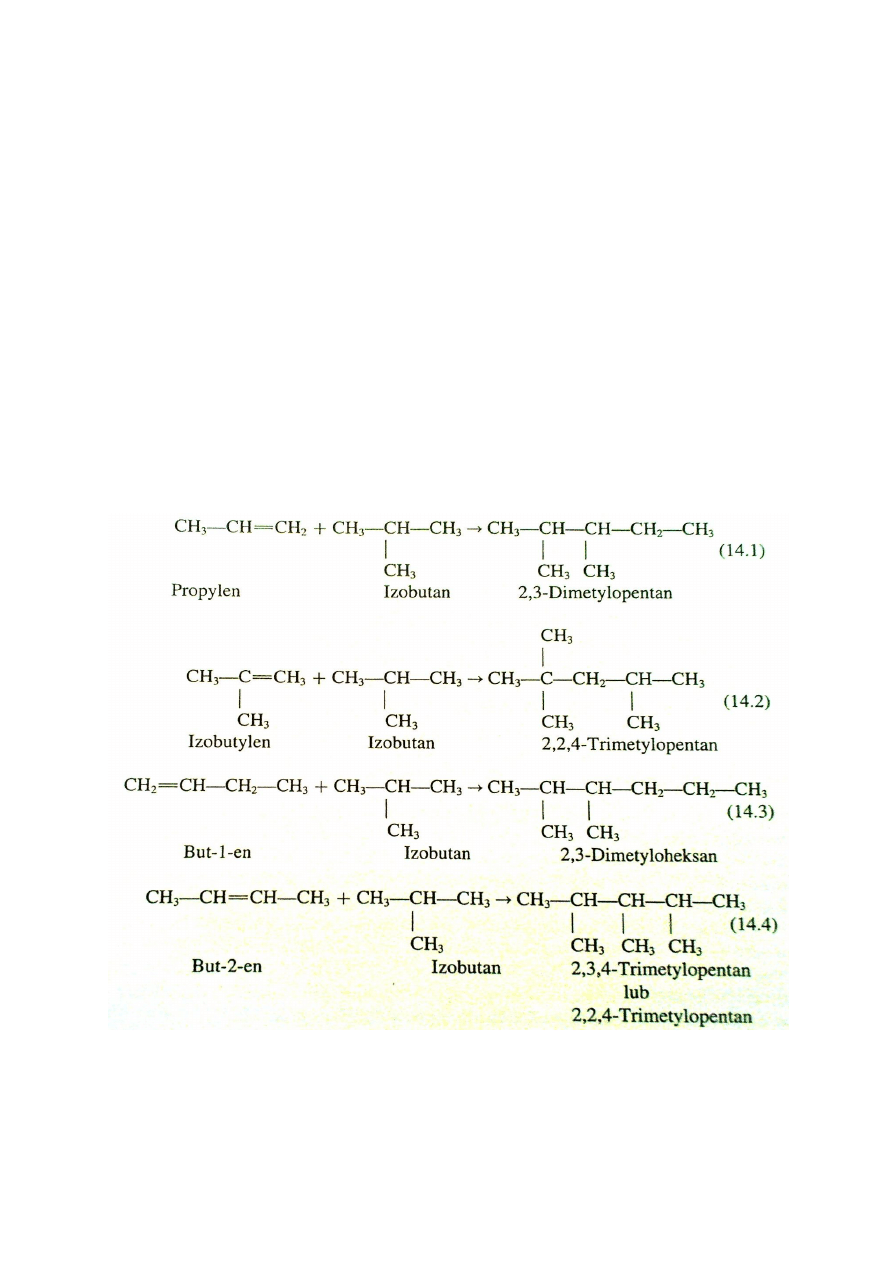

Proces alkilowania izobutanu olefinami C3, C4.

Alkilowanie w przemyśle naftowym to łączenie olefin (węglowodorów z wiązaniem

podwójnym) z izoparafinami, w wyniku czego powstają wyżej wrzące węglowodory

izoparafinowe o większej masie cząsteczkowej a także wysokiej liczbie oktanowej. W

reakcjach tych można m.in. uzyskać izooktan poprzez alkilowanie izobutanu izo lub n-

butenem.

W reakcji alkilowania 1 mol izobutanu reaguje z 1 molem węglowodoru olefinowego, dając

węglowodór izoparafinowy o większej masie cząsteczkowej. Dla najczęściej stosowanych

olefin reakcje przybierają następującą postać:

Alkilowanie izobutanu olefinami można prowadzić bez udziału katalizatorów w temperaturze

ok. 500 *C i pod ciśnieniem 20-40 MPa (200-400 at). Zazwyczaj jednak proces prowadzi się

wobec kwasu siarkowego lub fluorowodoru. W obecności kwasowych katalizatorów reakcja

przebiega w temperaturze poniżej 50*C i pod ciśnieniem 3MPa.

19

Powód stosowanie jako komponowania benzyn

- produkt o wysokiej liczbie oktanowej

- komponent, który zastąpił tetraetyloołów

Alkilaty spełniają wszystkie wymagania stawiane komponentom benzyny reformułowanej,

gdyż zawierają prawie wyłącznie izoparafiny ze śladowymi ilościami węglowodorów

olefinowych i aromatycznych

Wyszukiwarka

Podobne podstrony:

Psychologia zaburzeń – ćwiczenia 5, nowe, opracowania(2)

TABELA NORM nowe opracowanie

Chemia Materiałów nowe opracowanie

ROZDZIAŁ X.1 WYBRANE OBIEKTY POŁUDNIOWEGO SKUPISKA O NIEUSTALONEJ CHRONOLOGII, MAGAZYN DO 2015, Nowe

Nowe Grocholice3, MAGAZYN DO 2015, Nowe Grocholice - wersje maj 2014, opracowanie ng1, NG1 - ANALIZA

ROZDZIAŁ X.2 WYBRANE OBIEKTY O NIEUSTALONEJ CHRONOLOGII, MAGAZYN DO 2015, Nowe Grocholice - wersje m

NOWE GROCHOLICE 1 PLAN DO OPRACOWANIA

Nowe koncepcje nauki czytania i pisania, Opracowania

Klasy przestrzeni nowe, Lotnictwo, ppl, Andrzej Niemojewski PPL, od szefowej, Prezentacje i opracowa

ROZDZIAŁ IX.5 ANALIZA NOWOŻYTNYCH PRZEDMIOTÓW METALOWYCH, MAGAZYN DO 2015, Nowe Grocholice - wersje

ROZDZIAŁ IX.1.1 ROWY GRANICZNE, MAGAZYN DO 2015, Nowe Grocholice - wersje maj 2014, opracowanie ng1,

Nowe prawo budowlane - opracowanie, Nowe prawo budowlane<<<<<<

PL2 poziomy przes. niekontrolowana nowe, Lotnictwo, ppl, Andrzej Niemojewski PPL, od szefowej, Preze

ROZDZIAŁ VIII - KULTURA PRZEWORSKA, MAGAZYN DO 2015, Nowe Grocholice - wersje maj 2014, opracowanie

ROZDZIAŁ IX.1.2 KAMIENIE GRANICZNE, MAGAZYN DO 2015, Nowe Grocholice - wersje maj 2014, opracowanie

opracowanie bunt mas, NOWE !!!

Nowe?rdzo potrzebne opracowanie zrodlowe Smolensk Medialna dzungla luster Ksiega klamstw na temat ka

więcej podobnych podstron