Zarządzanie logistyką

Dr Mariusz Maciejczak

www.maciejczak.pl

Metody sterowania zapasami

• ABC

• XYZ

• EWZ

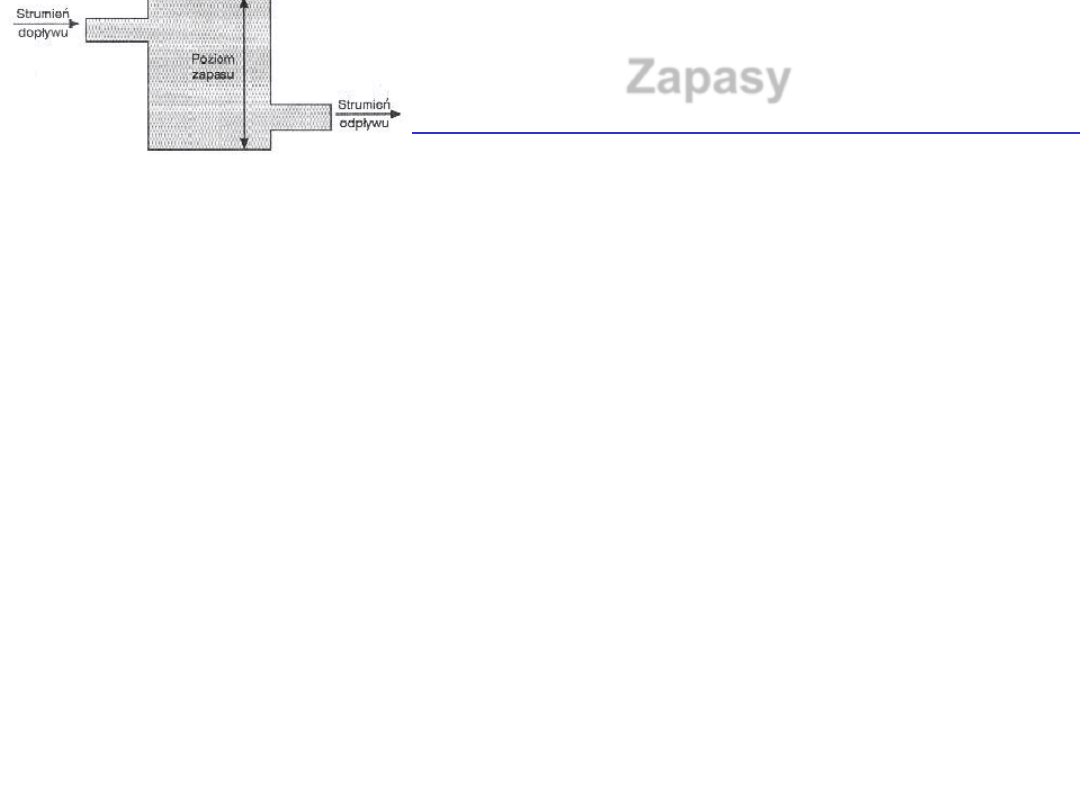

Zapasy

Zapasy w przedsiębiorstwie można tradycyjnie

rozumieć jako zgromadzone dobra, które w chwili

obecnej nie są wykorzystywane, lecz ich obecność

pozwala lub pozwoli na osiągnięcie określonych

celów.

Cele te to przede wszystkim możliwość zapewnienia

odpowiedniego poziomu obsługi klienta przez

zapewnienie dostępności przedmiotu oferty, nawet przy

zwiększeniu się popytu; osiągnięcie korzyści

kosztowych, przede wszystkim dzięki wykorzystaniu

efektów skali produkcji i dostaw, dzięki zabezpieczeniu

się przed wzrostem cen i nieoczekiwanymi przerwami w

dostawach; oraz uniezależnienie się od dostawców

Zapasy

Współczesna logistyka definiuje zapasy jako

fazę przepływu dóbr przez łańcuch logistyczny.

Takie ujęcie zapasów ułatwia zobrazowanie zasad, które

są stosowane, by zapasy spełniały swoje podstawowe

zadania w systemie logistycznym:

• Zapasy należy składować w tym obszarze łańcucha

logistycznego w którym wiąże się to z optymalizacją

kosztów globalnych (przy pewnym przyjętym poziomie

obsługi klientów),

• Miejsce składowania, ilość oraz rodzaj zapasów powinny

umożliwiać synchronizację popytu z podażą,

• Aktualny i przewidywany poziom, koszty oraz tempo

przepływu zapasów powinny być znane wszystkim

podmiotom w systemie logistycznym.

Przyczyny utrzymywania zapasów

• Poprawa obsługi klienta

• Wspieranie ekonomiki produkcji

• Umożliwienie osiągnięcia korzyści skali w sferze

zaopatrzenia i transportu

• Zabezpieczenie przed zmianami cen

• Ochrona przed niespodziewanymi zmianami

popytu i czasu realizacji zamówienia

• Zabezpieczenie przed następstwami klęsk

żywiołowych i innych niebezpieczeństw

Źródło: Rutkowski, Beier (2006): Logistyka. Wyd SGH

Problemy decyzyjne kontroli zapasów

• Wybór pozycji, których zapasy powinny

być utrzymywane

• Określenie wielkości zamawianych partii

• Określenie czasu składania zamówień

• Określenie systemu kontroli zapasów

Źródło: Rutkowski, Beier (2006): Logistyka. Wyd SGH

Problemy decyzyjne kontroli zapasów

• Wybór pozycji, których zapasy powinny

być utrzymywane

• Określenie wielkości zamawianych partii

• Określenie czasu składania zamówień

• Określenie systemu kontroli zapasów

Źródło: Rutkowski, Beier (2006): Logistyka. Wyd SGH

Merge in Transit

– redukcja magazynów

System szybkiej rotacji zapasów przynosi wymierne

oszczędności

Merge-In-

Transit (MIT) stały się wyzwaniem

współczesnych operacji logistycznych, zwłaszcza w

przemyśle motoryzacyjnym, high-tech i telekomunikacji.

Tu koszty zapasów materiałowych oraz cykl życia

produktu są głównymi składnikami wartości produktu

finalnego.

Zredukowanie czasu dostawy oraz zapasów

magazynowych poprzez eliminację punktów składowania

istotnie

redukuje koszty kapitału związanego w

zapasach. Zmniejsza także ryzyko posiadania

przestarzałego lub nietrafionego produktu.

Źródło: Merge-In-Transit, czyli bezmagazynowa struktura dystrybucyjna.

Redkowiak Krzysztof, dyrektor zarządzający Frans Maas Polska.

Eurologistics 1/2004 (20)

Metoda ABC

Analiza ABC jest prowadzona w celu uzyskania tzw. klasyfikacji

ABC. Polega ona na przyporządkowaniu materiałów lub

wyrobów z pewnego ich zbioru do jednej z trzech grup

wyróżnionych do potrzeb planowania zakupów, produkcji lub

gospodarki maszynowej.

Kryterium przyporządkowania może stanowić wyrażona w

różnych miarach wielkość zapotrzebowania, produkcji lub

sprzedaży w danym okresie. Klasyczny podział na grupy

wyznaczany jest na ogół proporcjami udziału: grupa A – 80%

sumarycznej

wartości

, B

– 15%, C – 5%.

Według tzw. Zasady Pareto grupa A, pod względem

liczności

,

stanowi ok. 20% rozpatrywanych pozycji, choć zdarza się że

jest to zaledwie 10-15% pozycji asortymentowych

znajdujących się w ofercie firmy, grupa B to około 30%

pozycji, a grupa C

– 50%.

Źródło: Krzyżniak S. (2005): Podstawy zarządzania zapasami w przykładach. Wyd. III.Wyd. Instytut Logistyki i Magazynowania. Poznań

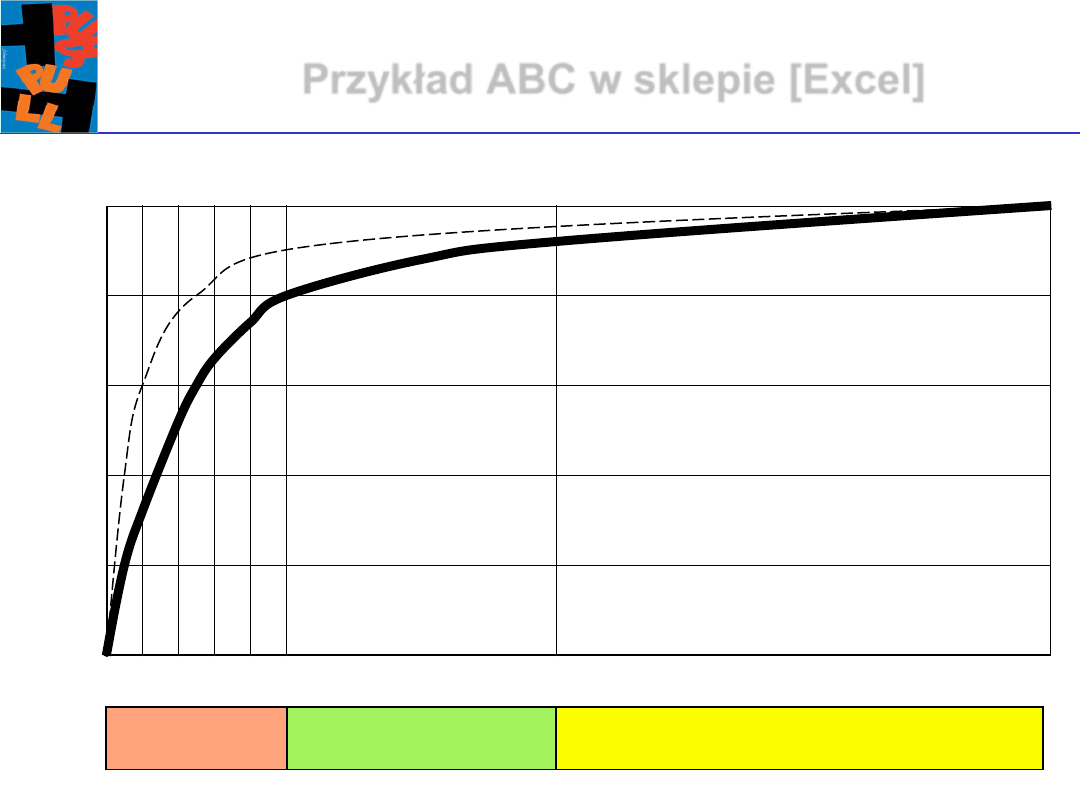

ABC

– krok po kroku

1. Obliczenie wartości wykorzystania (rozchodu, zużycia,

sprzedaży) każdego asortymentu

(iloczyn ilości zapasu i jego wartości jednostkowej).

2. Posortowanie tabeli asortymentowej wg wartości

wykorzystania od największej do najmniejszej.

3. Obliczenie sumy ilości wszystkich asortymentów.

4. Obliczenie udziału procentowego ilości każdego

asortymentu w sumie ilości wszystkich asortymentów.

5. Obliczenie sumy wartości wykorzystania wszystkich

asortymentów.

6. Obliczenie udziału procentowego wartości wykorzystania

każdego asortymentu w sumie wartości wykorzystania

wszystkich asortymentów.

7. Obliczenie skumulowanych ilościowych i wartościowych

udziałów procentowych asortymentów.

8. Podjęcie decyzję o podziale asortymentów na klasy A, B, C.

100

80

60

40

20

0

0 8 20 50 100

wartość obrotu [%]

B

C

A

Przykład ABC w sklepie [Excel]

Metoda XYZ

Analizę ABC można uzupełnić o analizę XYZ, która polega na

sklasyfikowaniu pozycji asortymentowych wg regularności

zapotrzebowania na nie i dokładności sporządzonych prognoz (inne

ujęcie: charakteru i wielkości sprzedaży):

• grupa X (regularne zapotrzebowanie), czyli materiały, na które jest

regularne zapotrzebowanie przy założeniu możliwości

występowania niewielkich wahań, jak również wysoką dokładnością

prognozowania poziomu tego zapotrzebowania (zużycia); ciągłe

zużycie, produkt masowy, wahania okazyjne równające się

wielkości niedostatków < 20 % stałego zużycia.

• grupa Y (wahania sezonowe występujące w popycie), materiały te

charakteryzują się zapotrzebowaniem mającym charakter wahań

sezonowych lub/i występowaniu istotnego przyrostu ze średnią

trafnością prognoz; zużycie podlega wahaniom wynoszącym 20-50

% stałego zużycia.

• grupa Z (zapotrzebowanie występujące sporadycznie), materiały te

zakwalifikowane do grupy Z charakteryzują się bardzo

nieregularnym zapotrzebowaniem i niską dokładnością jego

prognoz; zużycie podlega silnym wahaniom wynoszącym > 50 %

zużycia stałego.

XYZ w praktyce

• Kryteria podziału XYZ wynikają zazwyczaj z

charakteru branży i lokalizacji zapasu w

łańcuchu logistycznym.

• Podziału XYZ najczęściej dokonuje się

arbitralnie -

metodą ekspercką - określając

wielkości sprzedaży, np.. 1-100 szt. grupa X,

101-

500 szt. grupa Y, powyżej 500 grupa Z.

Możliwe jest zastosowanie również kryterium

wahań sprzedaży.

• W praktyce logistycznej zastosowanie podziału

XYZ ma sens w połączeniu z klasyfikacją ABC

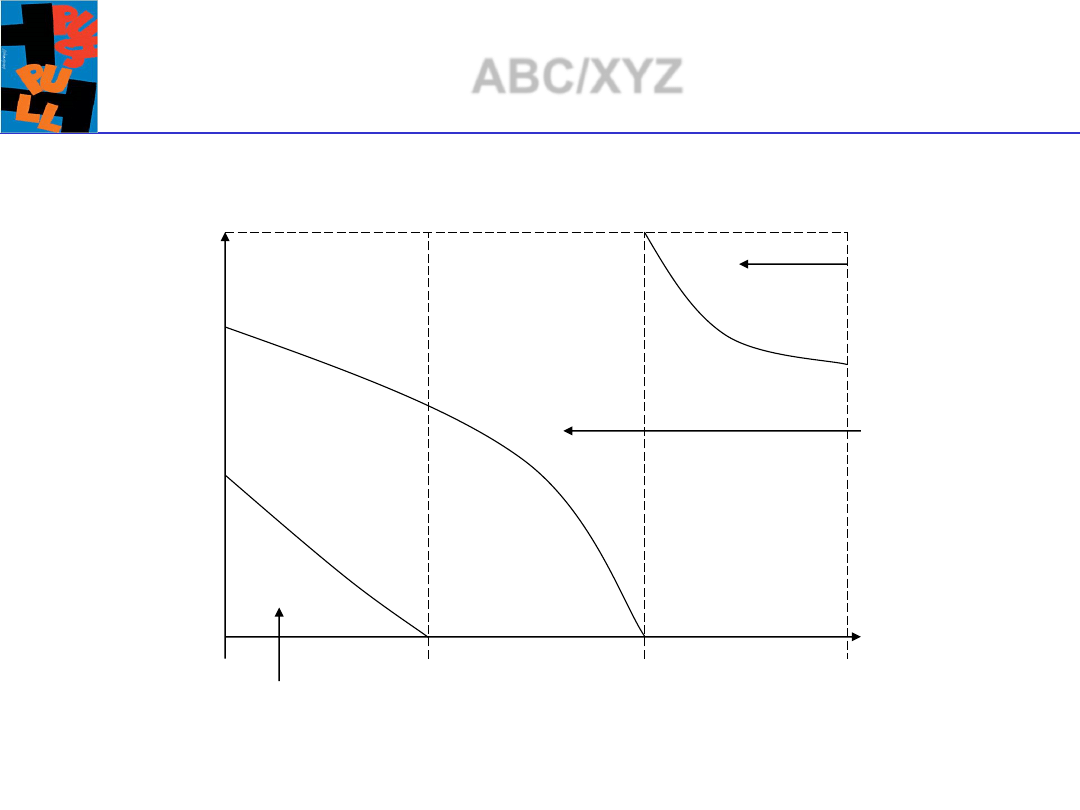

ABC/XYZ

Dokładność diagnozy

Wartościowość

A

B

C

X

Wysoki poziom

wartości zużycia

Średni poziom

wartości zużycia

Niski poziom wartości

zużycia

Wysoka dokładność prognozy

Y

Wysoki poziom

wartości zużycia

Średni poziom

wartości zużycia

Niski poziom wartości

zużycia

Średnia dokładność prognozy

Z

Wysoki poziom

wartości zużycia

Średni poziom

wartości zużycia

Niski poziom wartości

zużycia

Niska dokładność prognozy

•

Materiały w polu XA powinny być traktowane ze szczególną starannością, z uwagi na wysoką

wartość, a ich zapasy powinny być niskie, ponieważ występuje wysoka dokładność

prognozowanie ich zużycia.

•

Materiały w polu ZC, dla nich dokonuje się rutynowych działań w sferze gospodarki

zaopatrzeniowej z powodu niskiej wartości. Poziom ich powinien być dość wysoki, gdyż

istnieje niska dokładność prognozy poziomu zapotrzebowania na nie.

•

JAK TRAKTOWAĆ MATERIAŁY Z GRUP: XB, XC, YA, YB, YC, ZA, ZC? [praca w grupach]

ABC/XYZ

niska

wysoka

A

B

C

Materiały

Zlecenie materiałowe

sporadyczne, ok. 30 %

pozycji materiałowych

JIT, z dokł. do 1h, ok. 1%

pozycji materiałowych

Ok. 60 % pozycji

materiałowych

wartość

zużycia

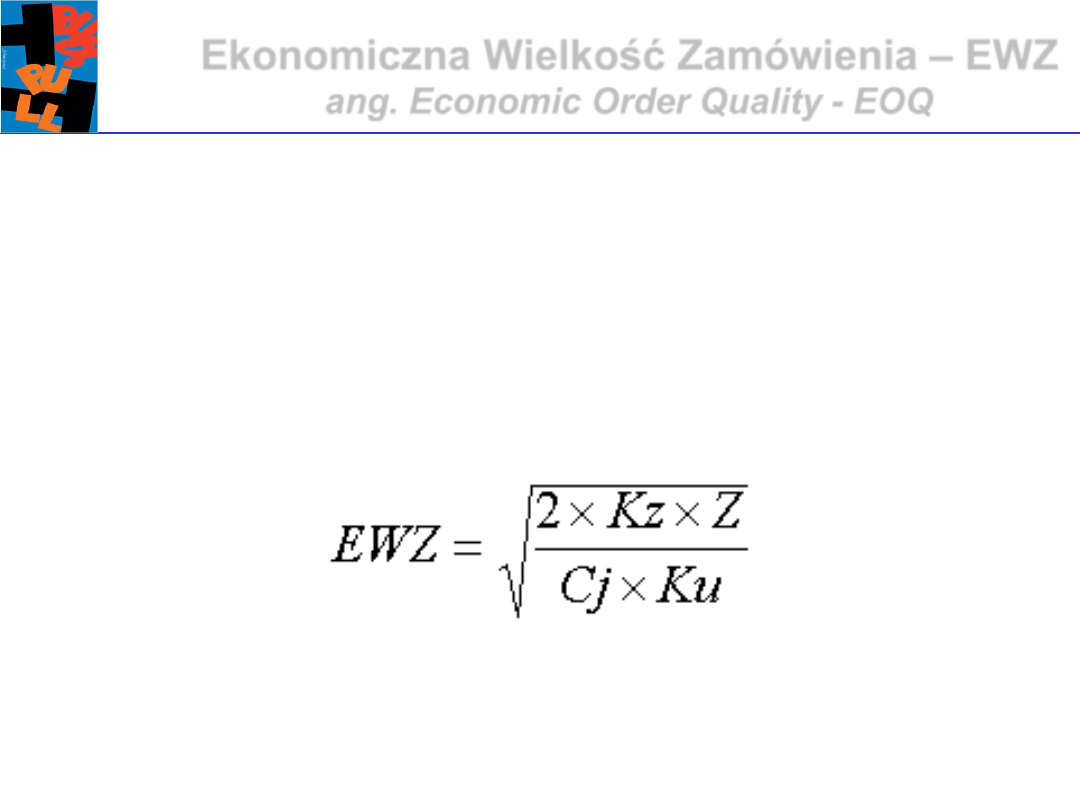

Ekonomiczna Wielkość Zamówienia – EWZ

ang. Economic Order Quality - EOQ

Ekonomiczna wielkość zamówienia (EWZ) jest

to obliczona za pomocą formuły matematycznej

wielkość zapasów jaką należy zamawiać aby

zminimalizować łączne koszty składania

zamówień oraz koszty utrzymywania zapasów.

gdzie:

Kz

-

koszt pojedynczego zamówienia

Z

- roczne zapotrzebowanie

Cj

-

wartość jednostki zapasu

Ku

-

koszt utrzymania jednostki zapasu (wyrażony w procentach)

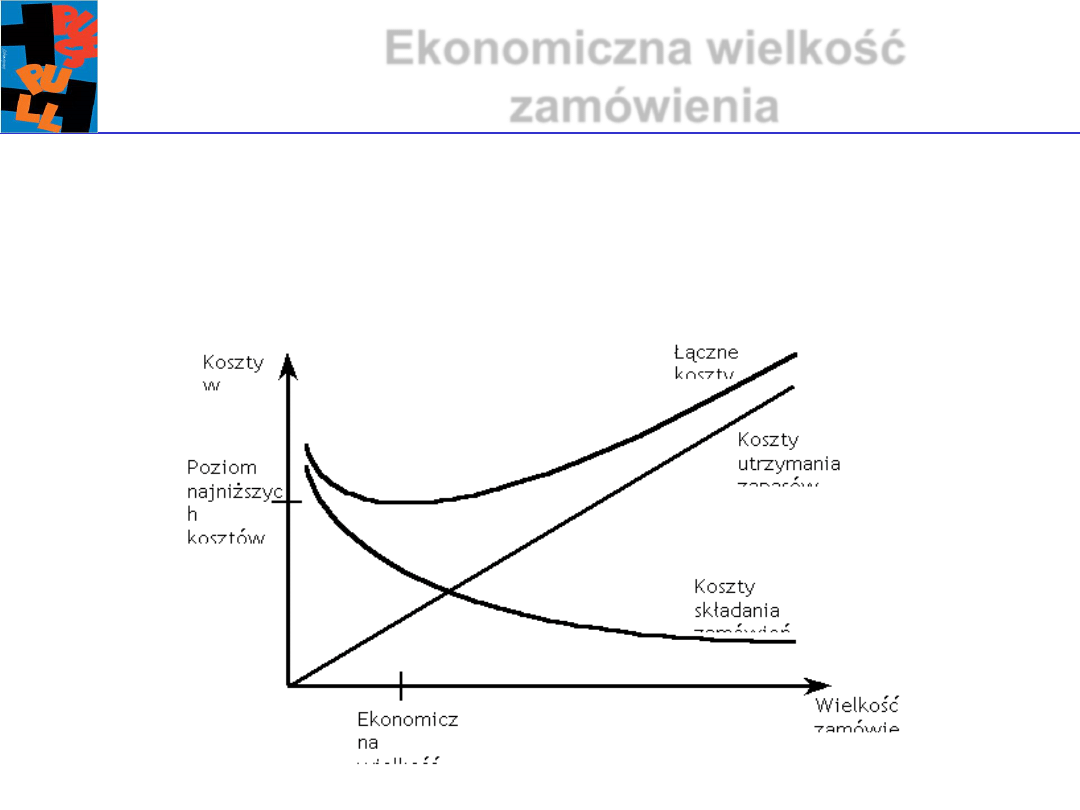

Ekonomiczna wielkość

zamówienia

W miarę zwiększania wielkości pojedynczego zamówienia koszty składania zamówień

maleją (im większe jest pojedyncze zamówienie, tym mniejsza jest ilość zamówień),

natomiast koszty utrzymania zapasów rosną.

Formuła EWZ pozwala na obliczenie minimalnej wartości krzywej łącznych kosztów

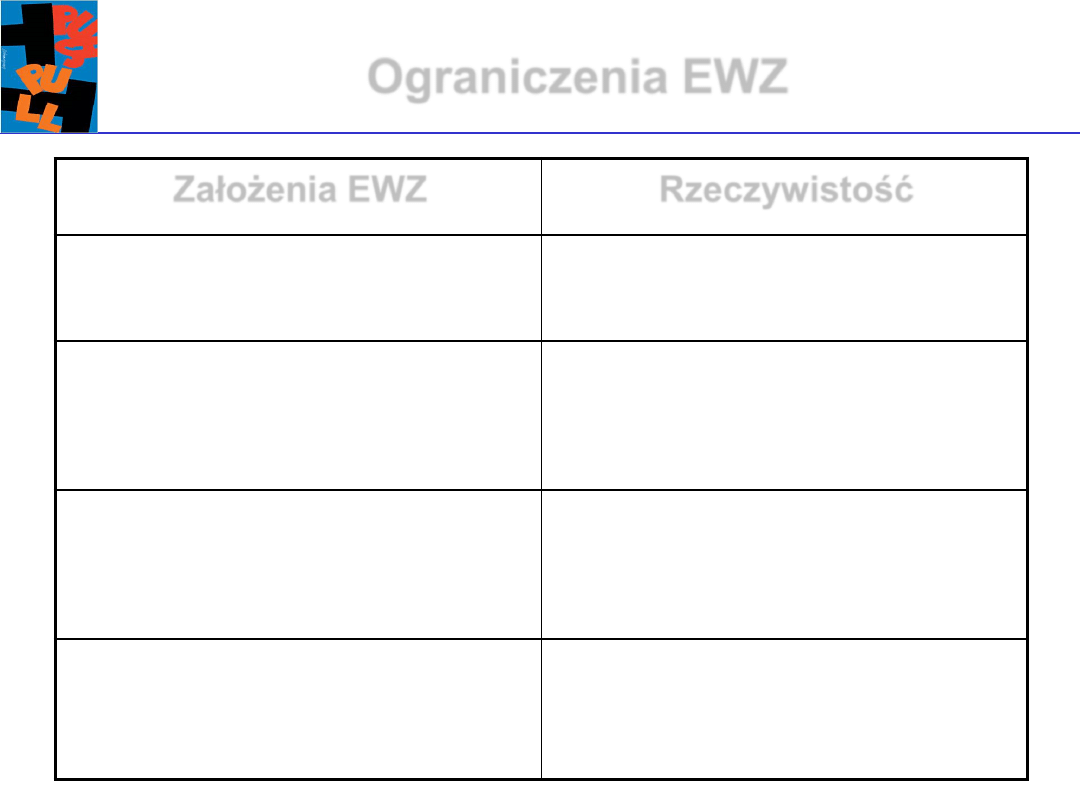

Ograniczenia EWZ

Założenia EWZ

Rzeczywistość

Stałość popytu

Popyt ulega wahaniom

Stałość kosztu

jednostkowego

W przypadku większej ilości

mogą wystąpić rabaty

Jednoczesna dostawa całej

partii

Towar może być

dostarczany sukcesywnie

Występuje tylko jeden

produkt

Często u jednego

producenta zamawia się

kilka produktów

EWZ -

przykład

Firma handluje sprzętem komputerowym.

Kierownik chce określić ile monitorów LCD powinien

jednorazowo kupować.

Wie on, że:

Kz -

koszt pojedynczego zamówienia = 40 zł/zamówienie

Z - roczne zapotrzebowanie = 4800 sztuk

Cj -

wartość jednostki zapasu = 100 zł/sztukę

Ku - koszt utrzymania jednostki zapasu = 25%

Ile razy w roku kierownik powinien składać zamówienie?

Wyszukiwarka

Podobne podstrony:

Metody sterowania zapasami

Metody sterowania zapasami

Metody sterowania zapasami

wykład 4 Sterowanie zapasami

System i metody sterowania w logistyce

Sterowanie zapasami

Cw 7 Klasyczne Techniki Sterowania Zapasami

Systemy sterowania zapasami

Sterowanie zapasami

Metody zarzadzania zapasami produkcyjnymi calosc

Metody zarządzania zapasami materiałowymi w przedsiębiorstwie produkcyjnym

Metody sterowania produkcja, Pojebuda MBM

8, Sterowanie zapasami

projekt metody sterowania produkcją

więcej podobnych podstron