1 |

S t r o n a

Metody sterowania zapasami

Wstęp

Składowanie – jest to proces logistyczny zatrzymania produktu w określonym miejscu w celu

jego późniejszego wykorzystania.

Zapas – jest to większa ilość towaru niż jest potrzebna w danej chwili, mająca wystarczyć na

dłuższy czas. Wyróżnia się dwa rodzaje zapasów – po stronie dostawcy oraz odbiorcy

1

.

Zapasy powstające na wyjściu dostawcy są określane jako zapasy dystrybucyjne. Są one

wartością zamrożoną – inwestycją producenta (dostawcy). Wielkość tych zapasów jest

uzależniona od zdolności produkcyjnych, wahania popytu na rynku oraz trendami –

żywotnością produktu (wypieraniem produktu przez nowy - lepszy, np. telefony komórkowe,

komputery, itd.). Działania odbiorcy w takim wypadku są określane jako „pchanie”.

Zapasy powstające po stronie odbiorcy są określane mianem zapasów surowcowych.

Odbiorca przejmuje rolę zarządzania zapasami. Jego działania określa się mianem „ssania”.

Taki proces najczęściej występuje w przypadku gdy koszty transportu są wyższe od kosztów

składowania.

W procesie powstawania i gromadzenia zapasów najważniejsze jest określenie

zapotrzebowania na dany towar i odniesienie go do zmian zachodzących na rynku. Zapas, który jest

zbywalny pełni rolę aktywa, natomiast w przypadku gdy wielkość zapasów przekracza

zapotrzebowanie i dochodzi do sytuacji, gdzie produkt staje się ciężko zbywalny lub niezbywalny

(produkt przestarzał się/został zastąpiony przez nowszy) mamy do czynienia z pasywem – towarem,

w który zainwestowano ale nie przyniesie wartości, lub jego wartość będzie mniejsza od kosztów

nabycia.

Zarówno dla dystrybutora jak i odbiorcy ważne jest zminimalizowanie kosztów, dlatego

niezbędne jest uniknięcie sytuacji posiadania nierentownego/niezbywalnego produktu. Konieczne

jest zatem odpowiednie sterowanie zapasami.

W celu odpowiedniego zarządzania zapasami konieczne jest określenie zapotrzebowania

w odniesieniu do czasu. Zapotrzebowanie jest najczęściej zmienne dla danego okresu czasu

(sezonowość), rzadziej zdarza się, żeby popyt na towar był stały – takie przypadki najczęściej mają

miejsce dla towarów podstawowych – szybko rotujących (niezbędnych na co dzień, np. żywność,

środki czystości).

Wyróżnia się sterowanie zapasami dla stałego poziomu zapotrzebowania oraz sterowanie

zapasami w kontroli ciągłej stanów magazynowych.

1

S. Krawczyk, Metody ilościowe w logistyce, Wyd. C.H. Beck, Warszawa 2001, s. 88

2 |

S t r o n a

Sterowanie zapasami dla stałego poziomu zapotrzebowania

Przykład:

Przyjmujemy jako okres planowania kwartał oraz zapotrzebowanie roczne w wysokości 10 000 szt.

Posiadając wiedzę z ubiegłych lat na temat zapotrzebowania określono, że dla poszczególnych

kwartałów w ciągu roku wynosić ono będzie:

Kwartał I – Q

Kwartał II – 10% więcej niż w kwartale I

Kwartał III – 20% więcej niż w kwartale I

Kwartał IV – 15% więcej niż w kwartale I

Łączne zapotrzebowanie w skali roku można zapisać zatem jako:

(1)

Rozwiązując powyższe równanie otrzymano prognozowane zapotrzebowanie w poszczególnych

kwartałach wynoszące:

(2)

Zamówienie jest charakteryzowane przez dwa zasadnicze parametry:

Wielkość zamówienia,

Czas składania zamówienia.

Oba parametry są ze sobą silnie związane – czas składania zamówienia jest uzależniony od

wielkości zamówienia (im większe zamówienie tym większy odstęp czasu pomiędzy zamówieniami)

oraz poziomu zapasu bezpieczeństwa (aby towar nie wyczerpał się). Wielkość zamówienia natomiast

jest zależna od:

Popytu na towar – uzależnionego od rynku,

Kosztów zakupu – faktura VAT,

Kosztów utrzymania zapasów – wprowadzenia na magazyn, składowania, wydania

z magazynu oraz kosztów ubezpieczenia.

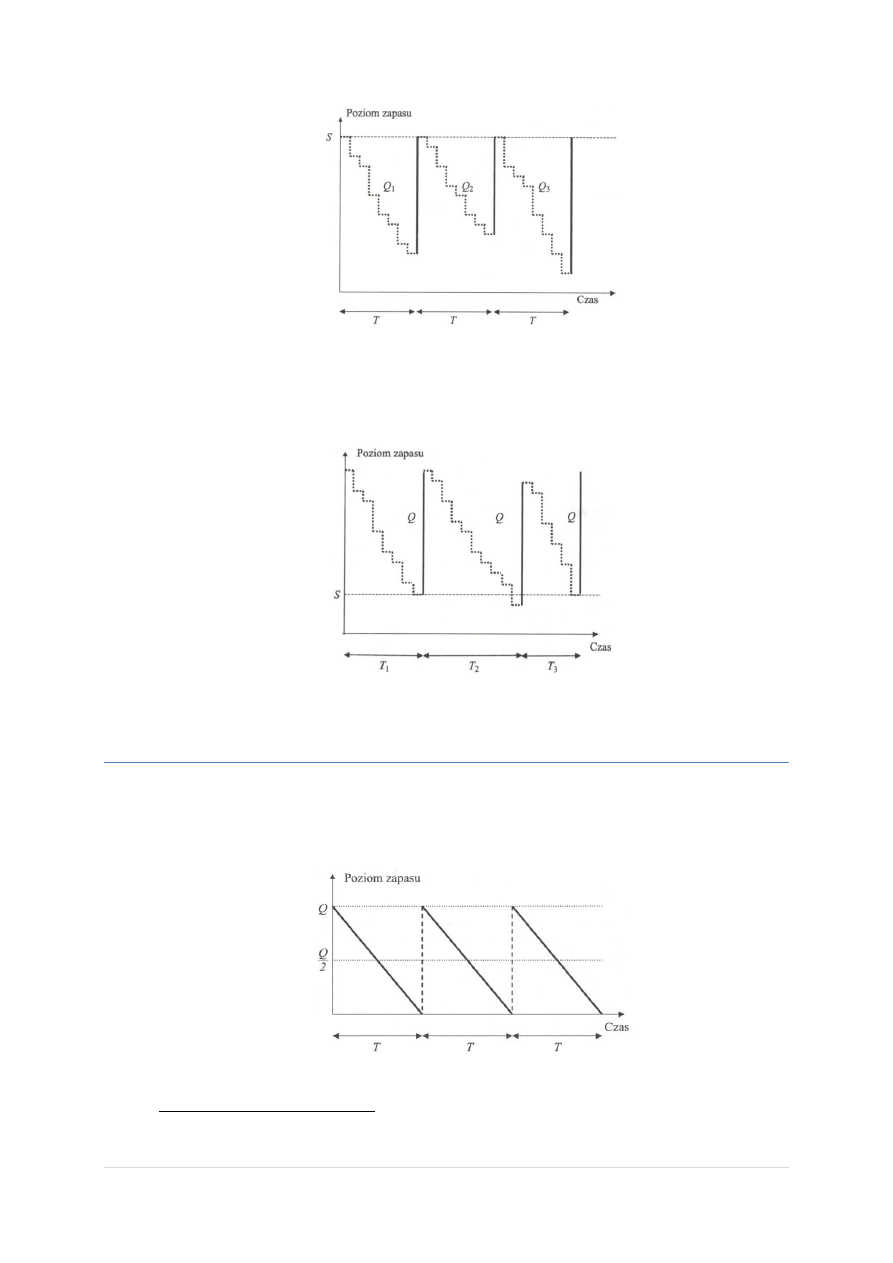

W praktyce można rozróżnić dwa przypadki:

Czas pomiędzy zamówieniami jest taki sam, wielkość zapasów jest uzależniona od aktualnego

stanu zapasów oraz wysokości zapasów maksymalnych, Rys. 1

2

.

2

S. Krawczyk, Metody ilościowe w logistyce, Wyd. C.H. Beck, Warszawa 2001, s. 92

3 |

S t r o n a

Rys. 1. Kształtowanie się zapasów w systemie (T, S)

Wielkość zamówienia jest stała, zmienny jest okres pomiędzy zamówieniami, który jest

zależny od wysokości zapasów bezpieczeństwa, Rys. 2

3

.

Rys. 2. Kształtowanie się zapasów w systemie (s, Q)

Ekonomiczna wielkość zamówienia (EOQ)

W przypadku stałego poziomu zapotrzebowania można przyjąć, że czas pomiędzy składaniem

zamówienia oraz wielkość zamówienia również jest stała. Przebieg poziomu zapasów w funkcji czasu

w takim wypadku został zaprezentowany na Rys. 3

4

.

Rys. 3 . Kształtowanie się zapasów w systemie (s, Q)

3

S. Krawczyk, Metody ilościowe w logistyce, Wyd. C.H. Beck, Warszawa 2001, s. 92

4

S. Krawczyk, Metody ilościowe w logistyce, Wyd. C.H. Beck, Warszawa 2001, s. 94

4 |

S t r o n a

Dla stałego poziomu zapotrzebowania można w prosty sposób obliczyć ekonomiczną wielkość

zamówienia (EOQ – Economic Order Quantity) wykorzystując wzór (3).

√

(3)

gdzie:

EOQ – wielkość zamówienia,

D – zapotrzebowanie na towar w skali roku,

k

s

– koszt obsługi pojedynczego zamówienia,

i – stopa procentowa (współczynnik kosztów utrzymania zapasu),

c – koszt nabycia towaru.

Dla wyznaczonej wielkości zamówienia Q można wyznaczyć okres na jaki wystarczy dokonane

zamówienie T (wzór 4)

(4)

oraz wielkość przewidywanych kosztów K (wzór 5).

√

(5)

Przykład:

Zapotrzebowanie na pewien produkt jest stałe i wynosi rocznie 150 000 sztuk. Cena za każdą sztukę

wynosi produktu 5zł. Z analizy kosztów poprzednich lat ustalono, że koszt obsługi jednego

zamówienia wynosi 70zł, natomiast koszt utrzymania zapasów kreślony przez stopę procentową

wynosi 20%. Zatem:

√

√

(6)

Dostawa w ilości 4 582 szt. Powinna wystarczyć na:

(7)

Natomiast całkowite koszty w skali roku kształtowałyby się na poziomie:

√

√

(8)

Wskazana powyżej metodyka odbiega od rzeczywistych procesów logistycznych. Uwzględnia

bowiem tylko jeden rodzaj towaru, a taki przypadek występuje w rzeczywistości niezwykle rzadko.

Aby uwzględnić różnorodność asortymentu należy posłużyć się wielkością wartości materialnej

zrealizowanych zamówień zamiast wielkością zamówienia w sztukach. Zatem wzór (6) przyjmuje

postać (wzór 9):

5 |

S t r o n a

√

√

(9)

gdzie:

– wielkość partii rocznie określona jako wartość w PLN,

– roczne zapotrzebowanie na produkt określone jako wartość w PLN,

k

s

– koszt obsługi pojedynczego zamówienia,

i – stopa procentowa (współczynnik kosztów utrzymania zapasu).

Jak można zauważyć dla każdego produktu część wzoru określająca koszty zamówienia jest

stała (wzór 10).

√

(10)

I może być także obliczona za pomocą wartości zapotrzebowania i ilości zamówień w skali

roku (wzór 11). Wartość parametru X jest zatem średnią ważoną dla dóbr dla całej grupy towarów.

∑ √

∑

(11)

Przykład:

Posiadając dane na temat rocznego zapotrzebowania oraz ilości zamówień w skali roku a także

wartości partii (tabela 1) dla każdego produktu, należy obliczyć współczynnik korygujący wielkość

partii X.

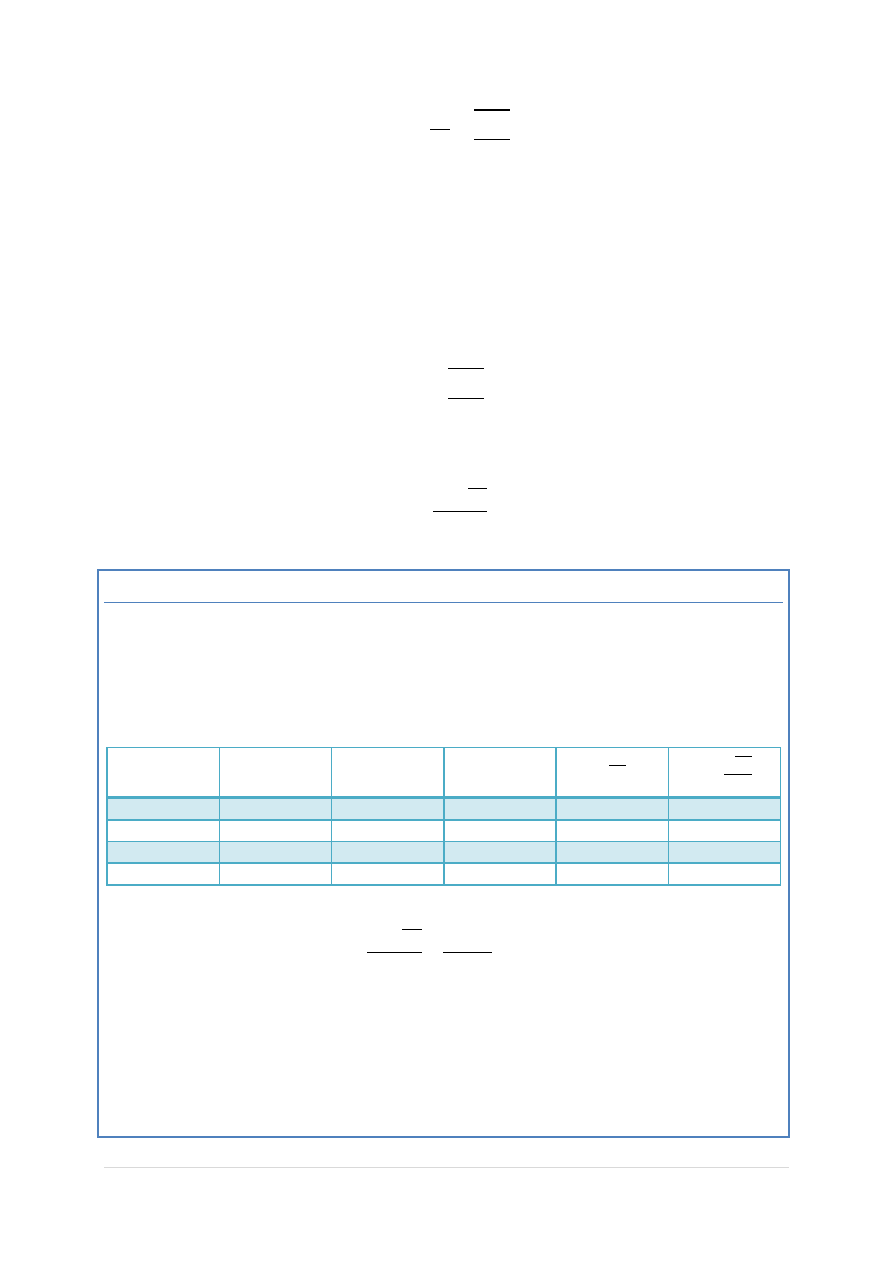

Tabela 1. Wyznaczanie współczynnika korygującego wielkość partii

Produkt

Roczne

zapotrzebowan

ie

[zł]

Liczba

zamówień w

roku

Zrealizowana

wielkość partii

[zł]

√

√

A

100 000

4

25 000

316,23

79,26

B

20 000

4

5 000

141,42

35,36

C

8 000

4

2 000

89,44

22,36

∑

128 000

12

32 000

547,09

136,78

Uśredniona wartość współczynnika X wynosi zatem:

∑ √

∑

(12)

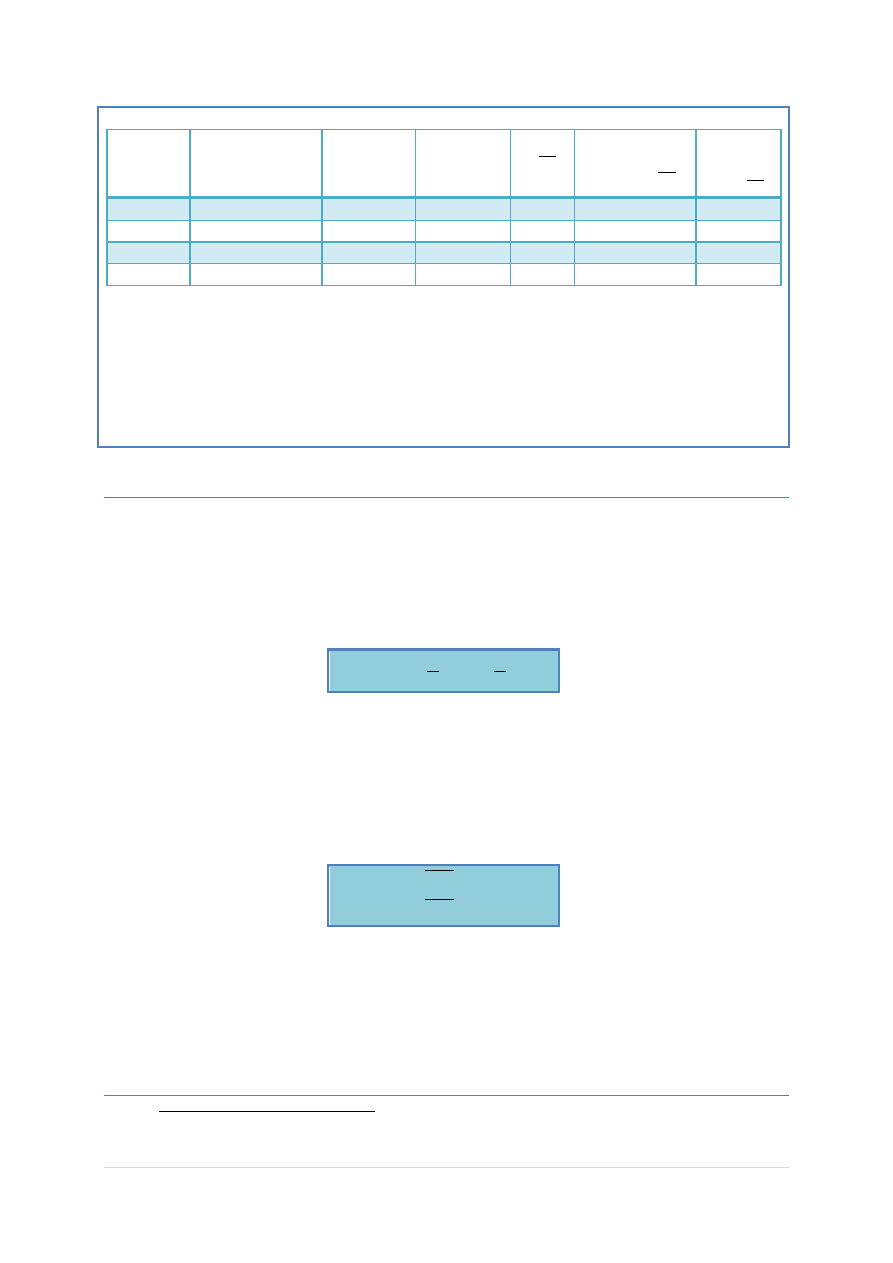

W oparciu o uśrednioną wartość współczynnika X należy skorygować wielkość partii (tabela 2).

6 |

S t r o n a

Tabela 2. Skorygowanie wartości partii

Produkt

Roczne

zapotrzebowanie

[zł]

Liczba

zamówień

w roku

Dotychczaso

wa wielkość

partii

[zł]

√

Nowa wielkość

partii

√

Nowa liczba

zamówień

A

100 000

4

25 000

316,23 14 417,19

6,94

B

20 000

4

5 000

141,42 6 447,46

3,10

C

8 000

4

2 000

89,44

4 077,64

1,96

∑

128 000

12

32 000

547,09 24 942,29

12

Należy zwrócić uwagę na fakt, że po korekcie łączna liczba zamówień jest taka sama,

zmieniła się natomiast liczba poszczególnych zamówień danego produktu oraz wielkość partii.

Jednak roczne zapotrzebowanie zostaje takie samo (nieznacznie zmienione) co potwierdza

sprawdzenie:

(13)

Sterowanie zapasami w kontroli ciągłej stanów magazynowych

W celu dobrania optymalnej wielkości zamówienia założono, że głównym czynnikiem

decyzyjnym jest koszt. Mając określony koszt pojedynczej dostawy oraz koszt utrzymania zapasów w

magazynie punktu dystrybucji wykorzystujemy zależność

5

:

całkowity roczny koszt utrzymania zapasów i zamawiania = całkowity roczny koszt utrzymania

zapasów + całkowity roczny koszt zamawiania

(

) (

)

(14)

gdzie:

R

KUZ

– całkowity roczny koszt utrzymania zapasów,

Q – wielkość zamówienia,

H – jednostkowy roczny koszt utrzymania zapasów,

D – roczny popyt

S – koszt zamawiania

Chcąc otrzymać wielkość zamówienia należy przekształcić wzór do postaci:

√

(15)

gdzie:

EOQ – Ekonomiczna wielkość zamówienia (Economic Order Quantity)

5

C. Bozarth, R. B. Handfield, Wprowadzenie do zarządzania operacjami I łańcuchem dostaw, wyd.

Helion, Gliwice 2007

7 |

S t r o n a

Obliczenie zapasu bezpieczeństwa

W celu zachowania płynności dystrybucji koniecznie jest zapewnienie odpowiedniego zapasu

bezpieczeństwa który pozwoliłby na zachowanie minimalnej ilości towaru do czasu dotarcia nowej

dostawy. W tym celu obliczamy najpierw odchylenie standardowe dla popytu korzystając ze wzoru

(16)

6

:

√

∑

̅

(16)

gdzie:

s – przybliżenie odchylenia standardowego

n – ilość danych

x

i

– wartość popytu dla i-tego elementu [szt.]

̅ – średnia wartość popytu

W celu obliczenia minimalnego zapasu bezpieczeństwa chcąc zapewnić poziom obsługi na

poziomie 95% określamy wartość współczynnika z = 1,65. Zapas bezpieczeństwa obliczamy ze wzoru:

√ ̅

̅

(17)

gdzie:

Z – zapas bezpieczeństwa

z – współczynnik dla określonego poziomu obsługi

̅ – średni czas realizacji zamówienia

̅ – średni popyt w danym okresie

– odchylenie popytu w danym okresie

– odchylenie czasu realizacji zamówienia

Wyznaczenie punktu ponownego zamawiania

Wyznaczenie punktu ponownego zamawiania powinno zapewnić optymalny czas tak aby

dostawa zdążyła dojechać zanim zapas bezpieczeństwa zostanie wyczerpany. W tym celu trzeba

najpierw wyznaczyć średni popyt w okresie realizacji zamówienia korzystając z wzoru:

̅ ̅

(18)

gdzie:

P – średni popyt w okresie realizacji zamówienia

̅ – średni popyt w danym dniu okresu

̅ – średni czas realizacji zamówienia

Punkt ponownego zamawiana w systemie kontroli ciągłej (ReOrder Point, ROP) jest

uwarunkowany o wielkości zapasu bezpieczeństwa oraz od średniego popytu w okresie realizacji

zamówienia opisywany jest zatem wzorem:

6

C. Bozarth, R. B. Handfield, Wprowadzenie do zarządzania operacjami I łańcuchem dostaw, wyd.

Helion, Gliwice 2007

8 |

S t r o n a

̅ ̅ √ ̅

̅

(19)

gdzie:

– ilość towaru dla której zostaje dokonane nowe zamówienie

Z – zapas bezpieczeństwa

P – średni popyt w okresie realizacji zamówienia

̅ – średni popyt w danym okresie

̅ – średni czas realizacji zamówienia

z – współczynnik dla określonego poziomu obsługi

̅ – średni czas realizacji zamówienia

̅ – średni popyt w danym okresie

– odchylenie popytu w danym okresie

– odchylenie czasu realizacji zamówienia

Przykład:

Przyjęto następujące dane:

Roczny popyt: 150 000 szt.,

Koszt zamówienia: 70 zł,

Koszt utrzymania jednego produktu w magazynie: 5 zł (rocznie)

Czas realizacji zamówienia: 5 dni,

Odchylenie standardowe od czasu realizacji zamówienia: 2,

Dla zadanego punktu dystrybucji ekonomiczna wielkość zamówienia będzie zatem wynosić:

D = 150 000 [szt.]

S = 70 [zł]

H = 5 [zł]

√

√

√

(20)

Przybliżenie odchylenia standardowego można obliczyć korzystając z funkcji programu EXCEL -

ODCH.STANDARDOWE: s = 53,09069

Obliczono wysokość zapasu bezpieczeństw, który wynosi:

̅ – 5

̅ – 410,90

– 53,09

– 2

√

(21)

Podstawiając do powyższego wzoru na średni popyt w okresie realizacji zamówienia otrzymujemy

wyniki:

̅ – 5

̅ – 410,90

(22)

Korzystając z wzoru (22) można wyznaczyć punkt ponownego zamówienia towaru:

(23)

Wyszukiwarka

Podobne podstrony:

Metody sterowania zapasami

Metody sterowania zapasami

Metody sterowania zapasami

Metody sterowania zapasami

wykład 4 Sterowanie zapasami

System i metody sterowania w logistyce

Sterowanie zapasami

Cw 7 Klasyczne Techniki Sterowania Zapasami

Systemy sterowania zapasami

Sterowanie zapasami

Metody zarzadzania zapasami produkcyjnymi calosc

Metody zarządzania zapasami materiałowymi w przedsiębiorstwie produkcyjnym

Metody sterowania produkcja, Pojebuda MBM

8, Sterowanie zapasami

projekt metody sterowania produkcją

więcej podobnych podstron