AKRYLONITRYL (znaczenie przemysłowe od ok. 1930 r.)

!

"#$ %

&'%

(

)

*+ , -

.

#

/

0

(

1'

2 3

#

4

/

/

5

4/

/

(

(

5

(

.

#

6

#

#

4

//

.

/

- 2 -

(

/

" % -

5

4

/

/

5

/

7

/

.

//

/

/

5

4

.

/

7 (

/

//

. "

(

5

7

/

.

/

/

/

.

8

"

7

/

"#

" /

#

# /

/ 5

4/

/

/

5./

.

/

5

//

8

.

(

.

(

/

5

.#

8

/ #

.

( 5

(

/

6 (

. "

/

5 /

5 /

(

/ /

"

(

"

.

-

#

/

"#

$

&)

9

- 3 -

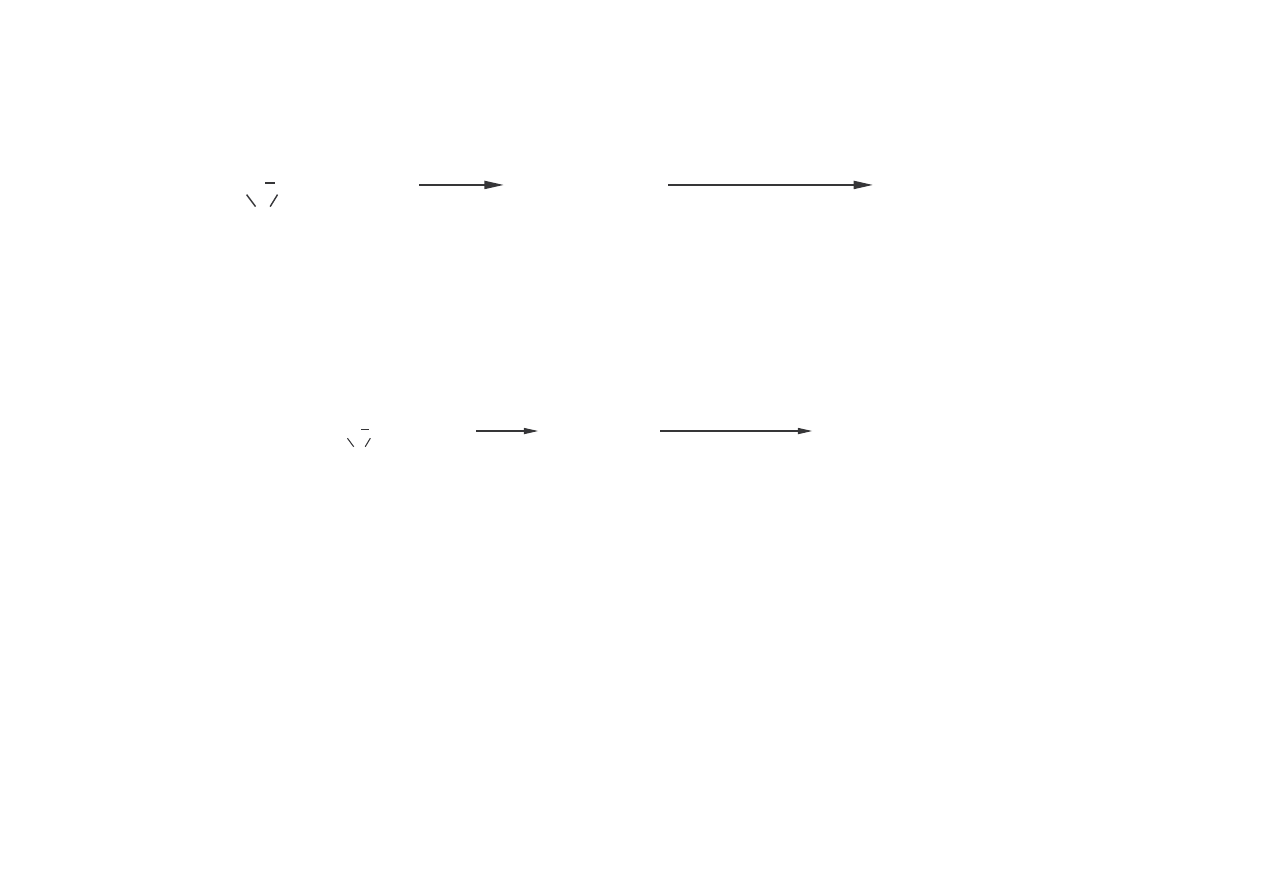

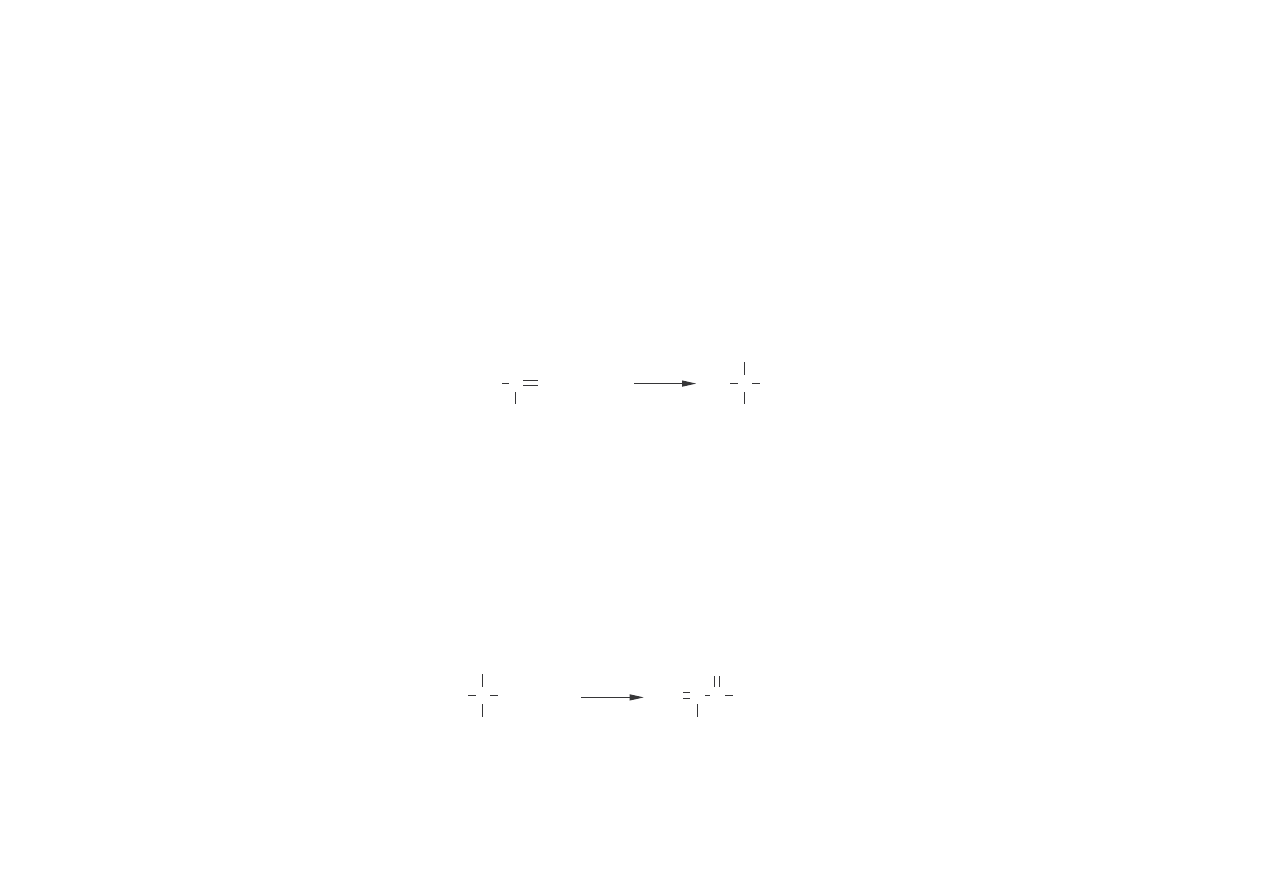

METODY OTRZYMYWANIA

Z tlenku etylenu (IG-Farben Industrie, zastosowana na skal przemysłow przez

UCC w 1952 r. oraz przez Cyjanamid w 1970 r; obecnie zaniechana)

HOCH

2

CH

2

CN

CH

2

CH

2

O

+ HCN

-H

2

O

CH

2

=CHCN

• temperatura addycji HCN - pow. 90

o

C bez udziału katalizatora, lub 55-60

o

C w

obecno ci zwi zków o charakterze zasadowym (NaOH, CaO, MgCO

3

, cyjanków

metali ziem alkalicznych albo trzeciorz dowych amin).

• temperatura dehydratacji - 200

o

C w fazie ciekłej w obecno ci tlenku magnezu lub

boksytu w temperaturze, lub 250-300

o

C w fazie gazowej wobec Al

2

O

3

w

temperaturze

• wydajno akrylonitrylu wynosi 75-80% (w przeliczeniu na cyjanohydryn

etylenu).

- 4 -

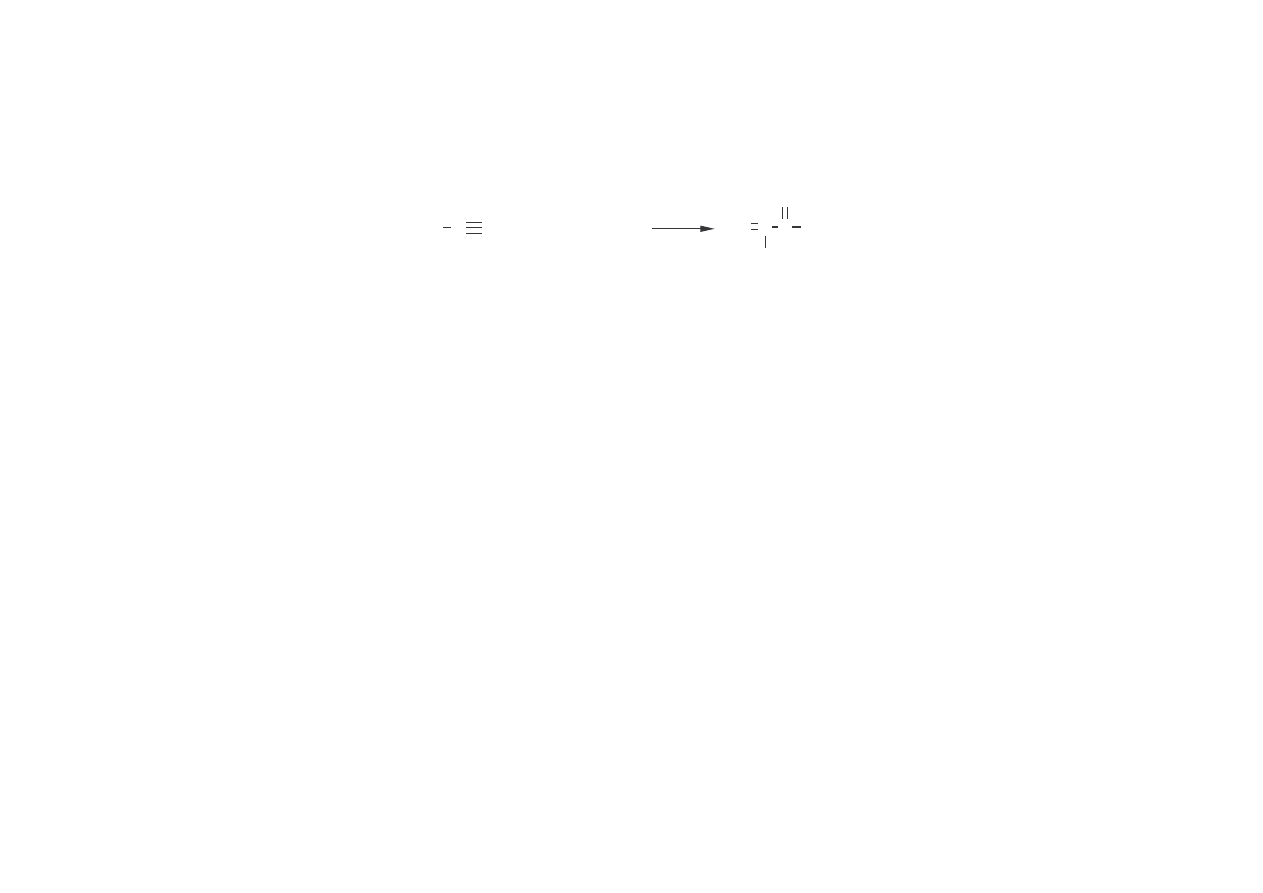

z acetylenu i cyjanowodoru (opracowana przez firm Bayer ok.. 1949 r.;

wykorzystana tak e przez firmy Cyanamide, Du Pont, Goodrich`a, Knapsack i

Monsanto; obecnie proces realizowany w nielicznych instalacjach).

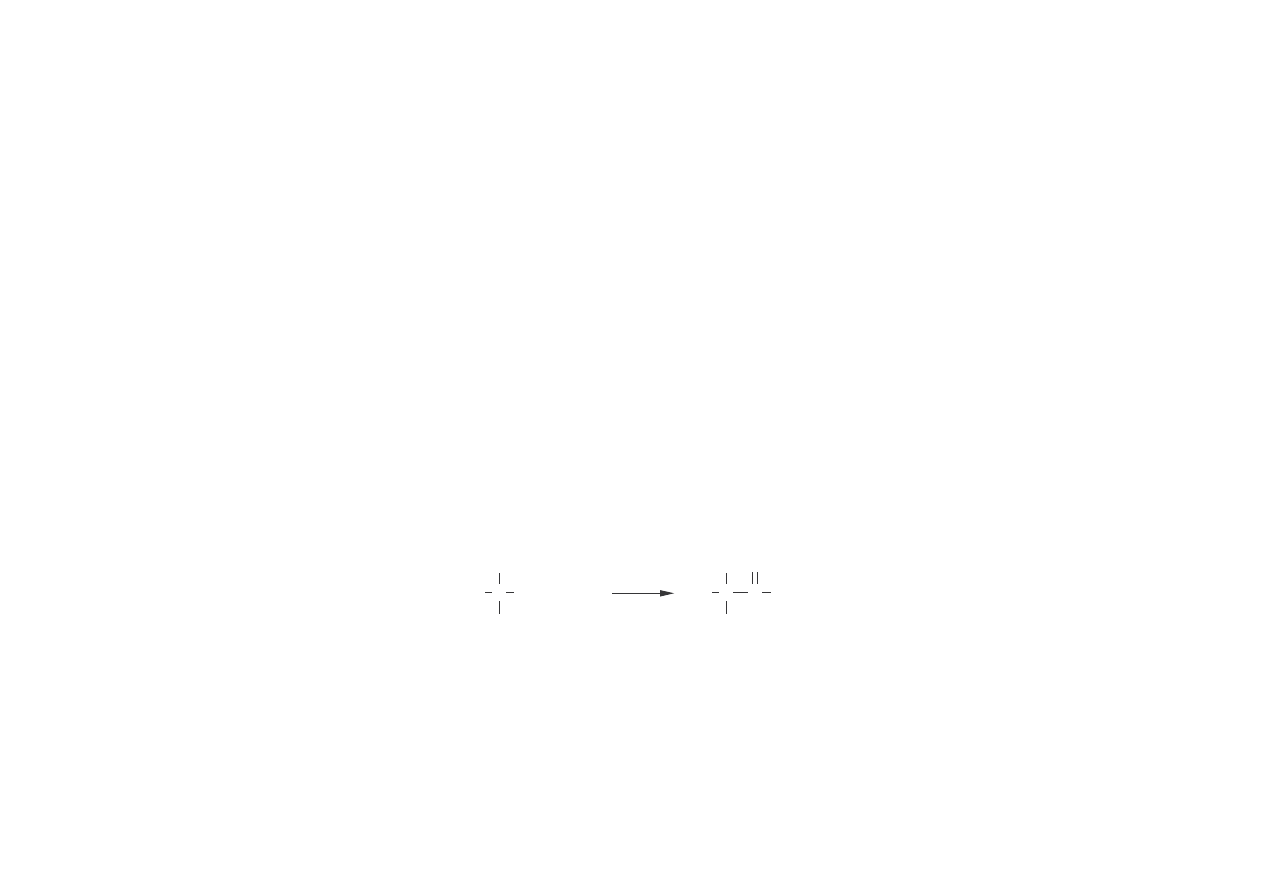

CH CH + HCN

CH

2

=CHCN

• faza ciekła,

• temperatura 70-90

o

C,

• katalizator Nieuwlanda - Cu

2

Cl

2

-NH

4

Cl w wodzie.

• selektywno ok. 85% (w przeliczeniu na acetylen) i 90% (w przeliczeniu na

HCN).

• produkty uboczne: aldehyd octowy oraz mono- i diwinyloacetylen.

- 5 -

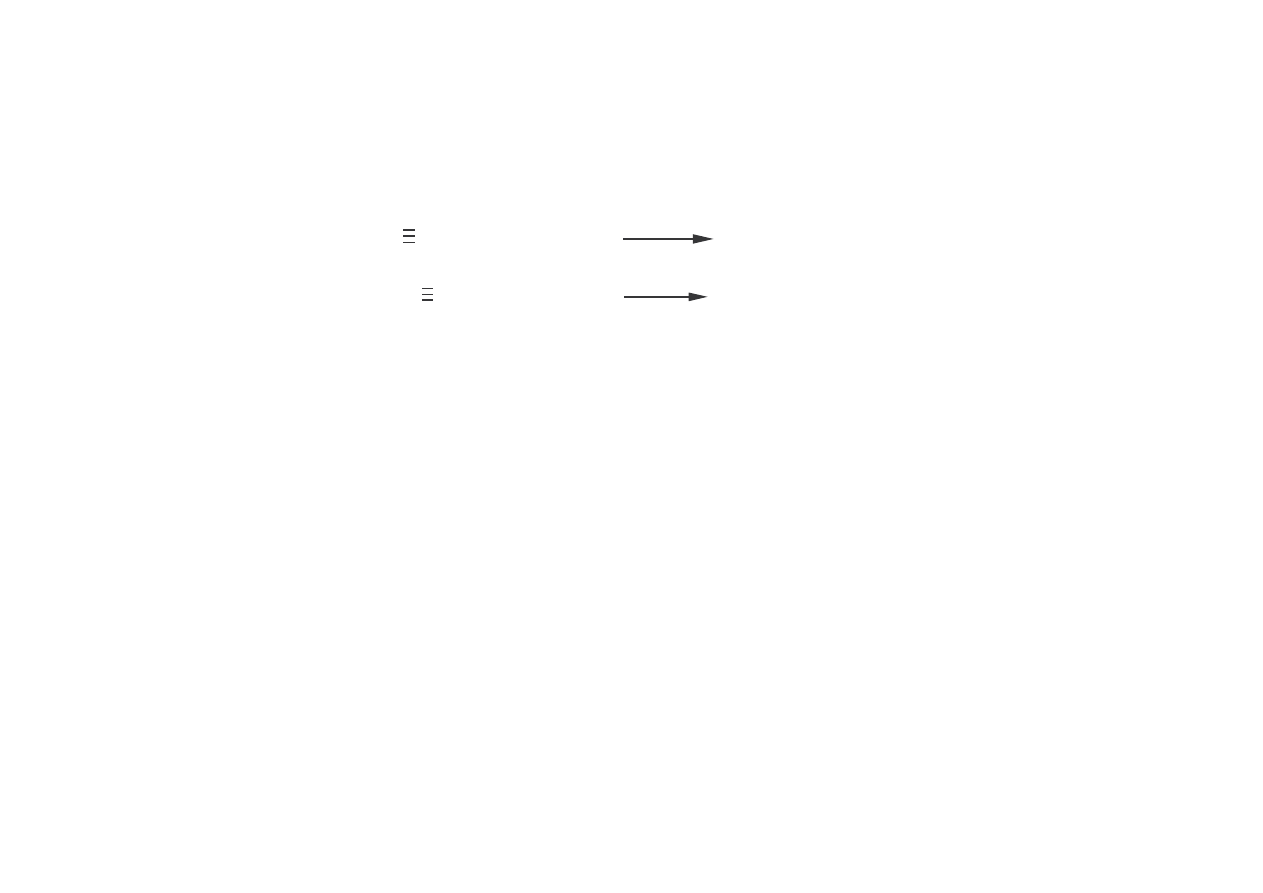

Z aldehydu octowego poprzez laktonitryl (opracowana w latach 1955-1960 przez

Knapsack-Griesheim; obecnie zaniechana)

OH

CH

3

CHCN

CH

3

CHO + HCN

CH

2

=CHCN

-H

2

O

• dehydratacja do akrylonitrylu, w obecno ci H

3

PO

4

, w temperaturze 600-700

o

C.

• wydajno metody wynosiła 90%.

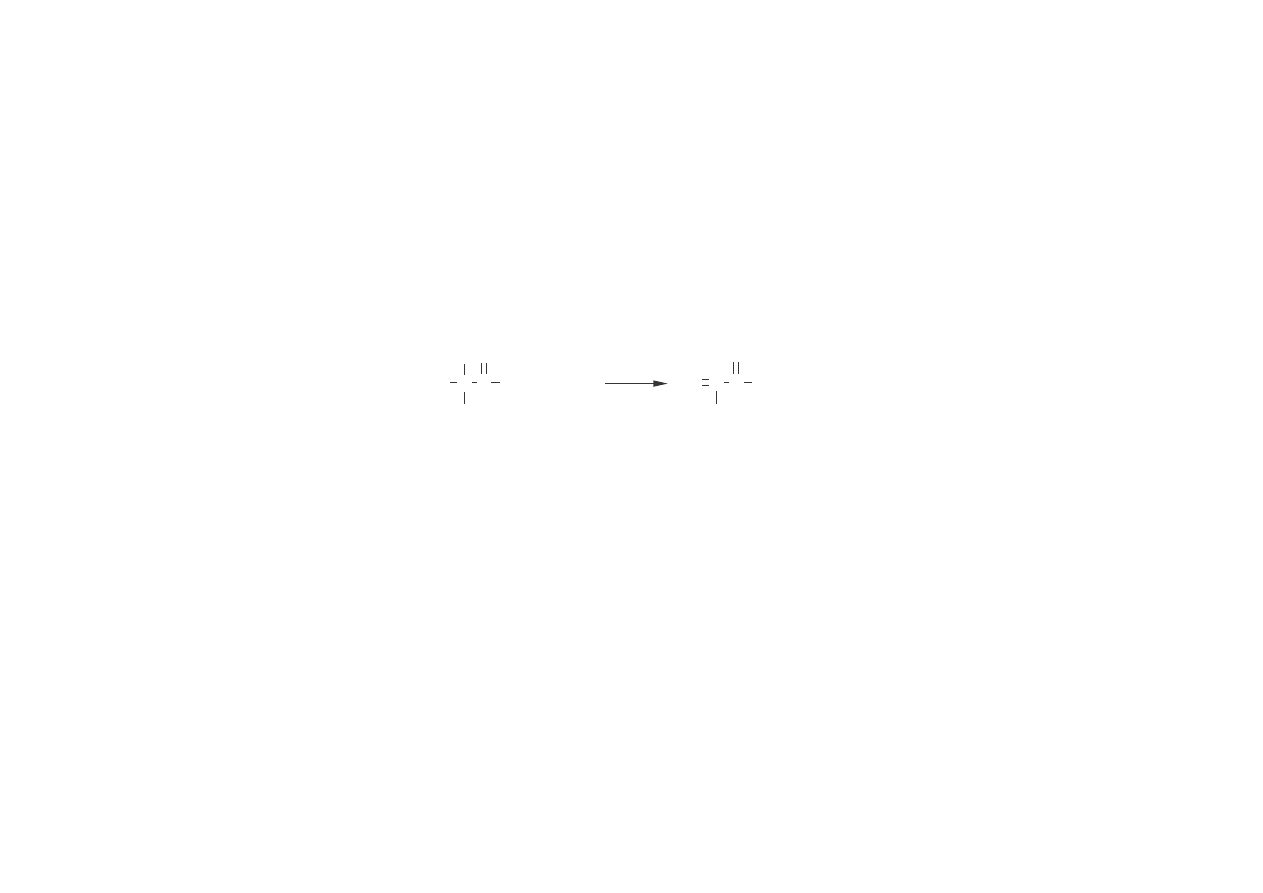

nitrowanie propylenu (opracowane przez firm Du Pont; obecnie zaniechane)

4 CH

2

=CHCH

3

+ 6 NO

4 CH

2

=CHCN + 6 H

2

O + N

2

• katalizator Ag

2

O/SiO

2

, lub tlenków metali alkalicznych z dodatkiem zwi zków

talu lub ołowiu,

• temperatura 450-550

o

C.

- 6 -

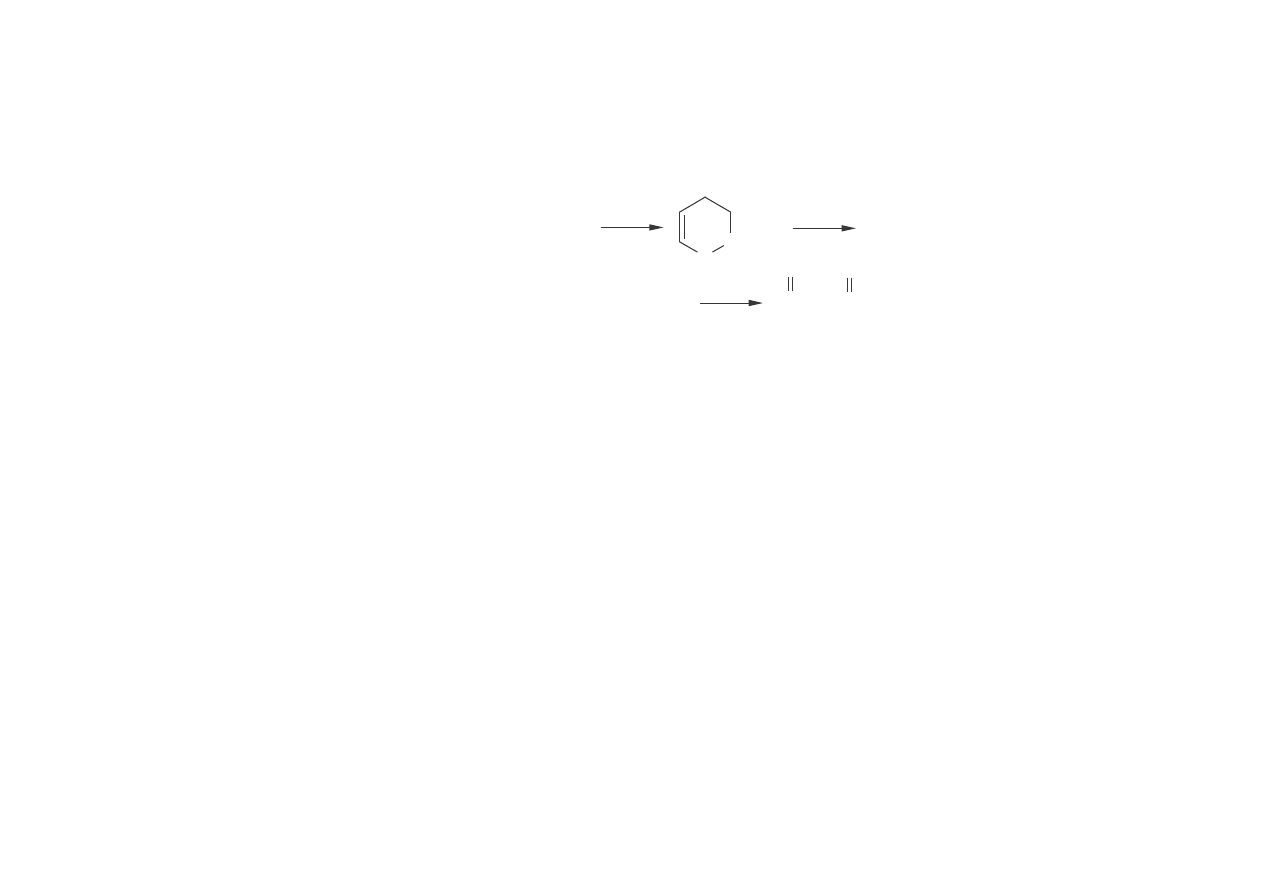

Amonoutlenianie propylenu (opracowane przez Distillers w Wielkiej Brytanii w 1959

r. i Standard Oil of Ohio (Sohio) w USA w 1960 r.; pierwsza instalacja przemysłowa w

1960 r. przez Sohio)

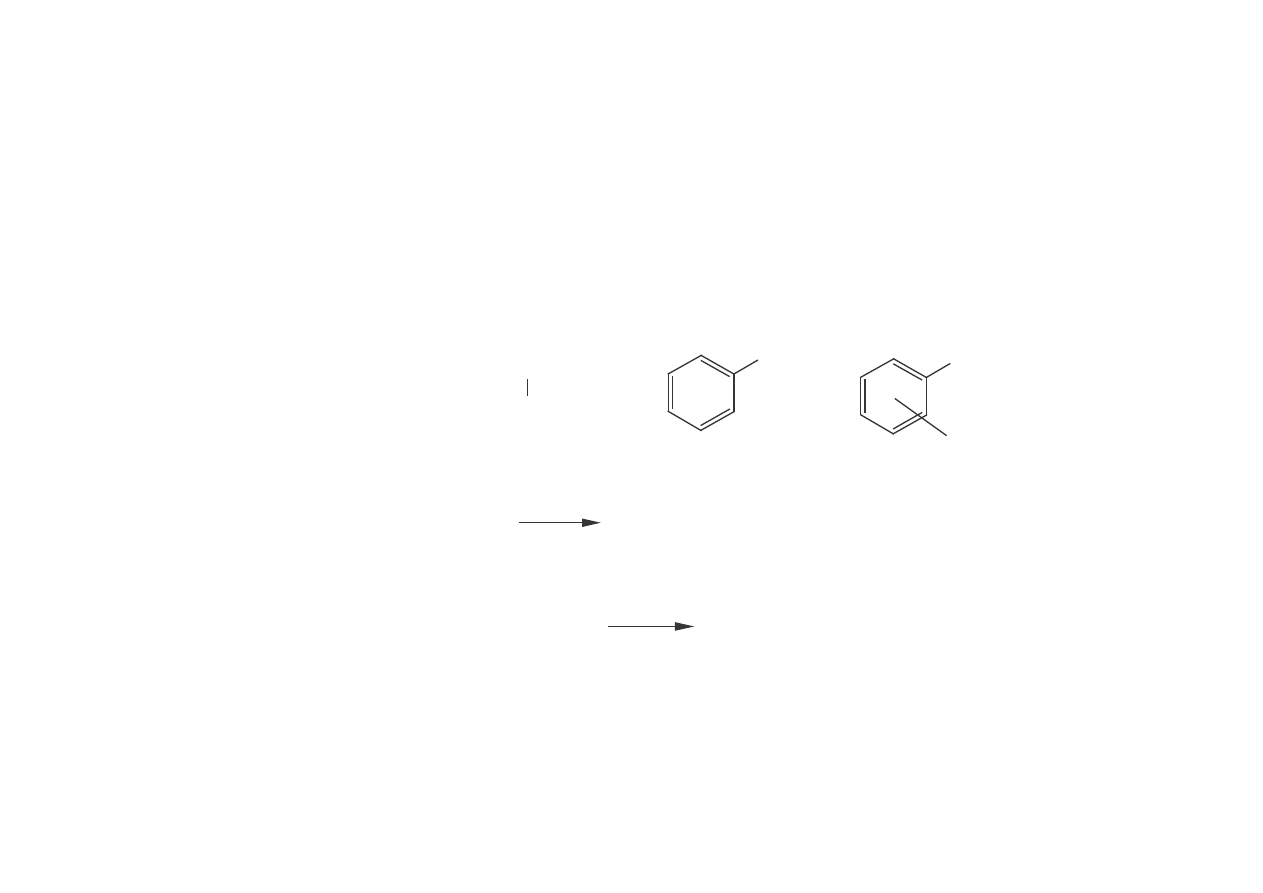

Typy zwi zków ul gaj cych amonoutlenieniu:

CH

3

CH

3

CH

3

CH

3

CH

2

=CHCH

3

CH

2

=CCH

3

CH

2

=CHCH

3

+ NH

3

+ 1.5 O

2

CH

2

=CHCN + 3 H

2

O

∆H= - 502 kJ/mol

reakcja uboczna:

CH

2

=CHCH

3

+ 2 NH

3

+ 2 O

2

CH

3

CN + HCN + 4 H

2

O

- 7 -

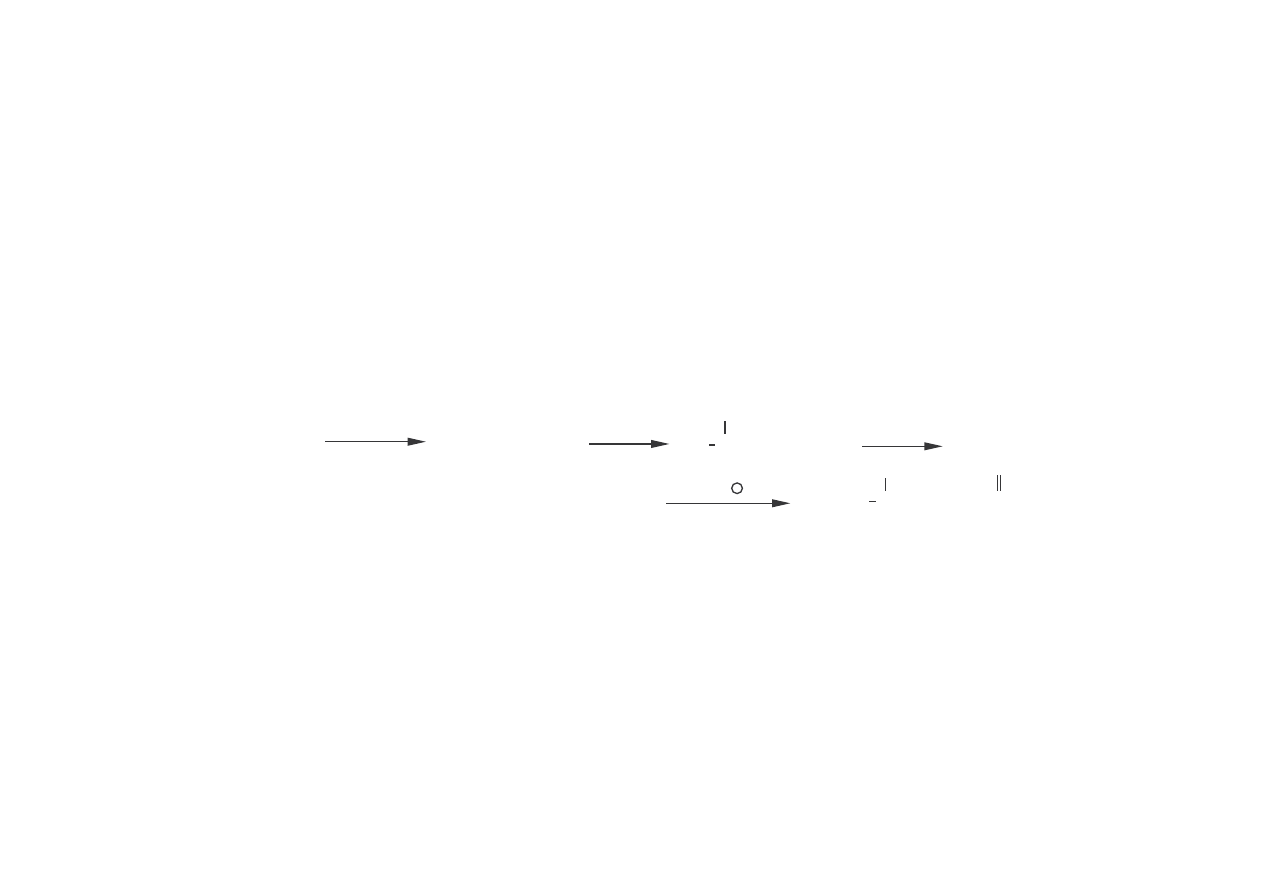

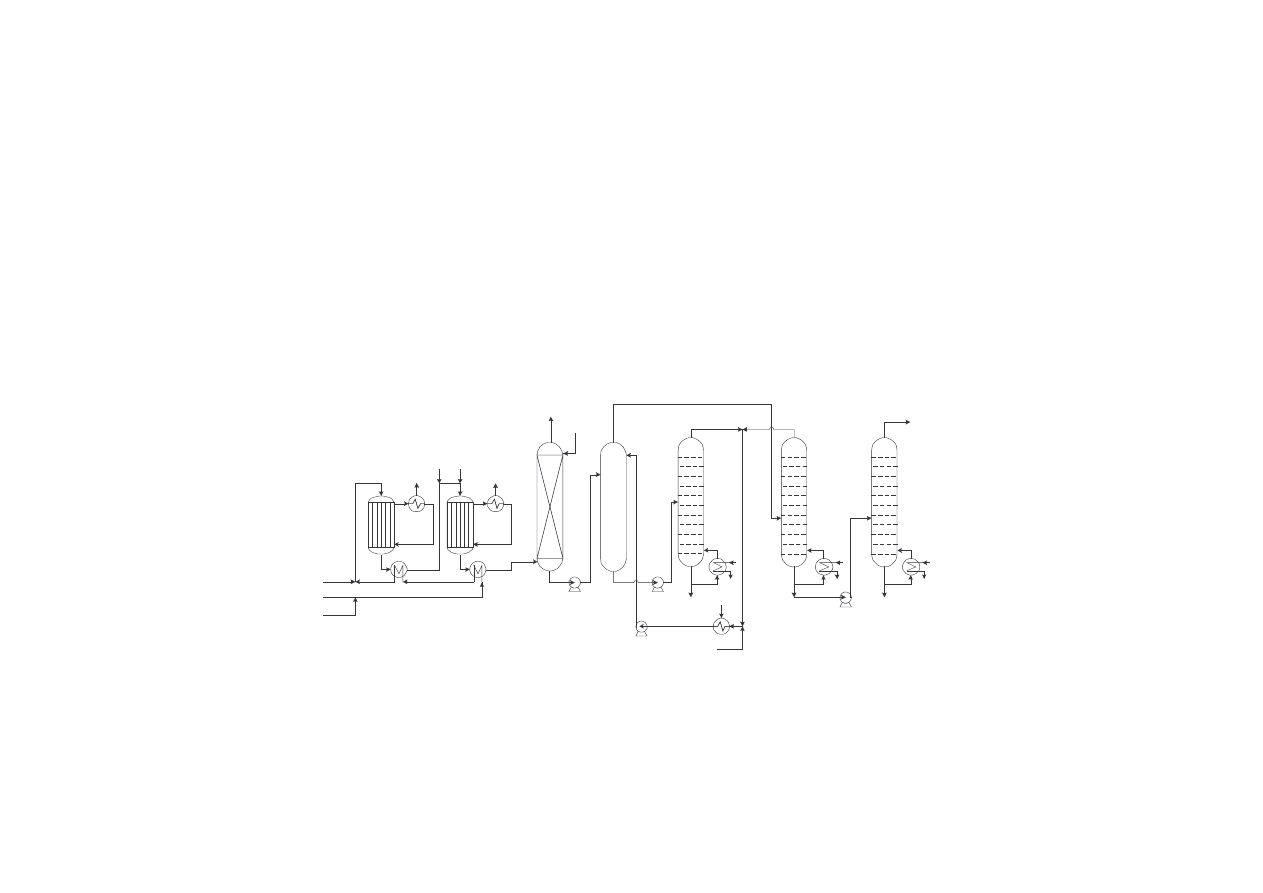

Metoda Sohio (90% wiatowej produkcji)

• katalizator dwufunkcyjny - kompozycje tlenków bizmutu i molibdenu z dodatkiem

innych tlenków (P, Fe, Ni, Co).

• stechiometryczne ilo ci propylenu i amoniaku z niewielkim nadmiarem powietrza

(C

3

H

6

:NH

3

:O

2

=1:(0,9

÷1,0):(1,8÷2,4);

• wychodzi si z ciekłego amoniaku i propylenu;

• reaktor fluidalny;

• temperatura 420-500

o

C;

• ci nienie 0,2-0,3 MPa;

• czas przebywania reagentów w warstwie fluidalnej wynosi 6-10 s;

• ciepło wydzielane w procesie (ok. 700 kJ/mol);

• selektywno akrylonitrylu 80-85% (w przeliczeniu na propylen);

• produkty uboczne: HCN, CH

3

CN, niewielkie ilo ci HCHO i CH

3

CHO (tworz ce si

wskutek utleniaj cej destrukcji propylenu), a tak e CO

2

.

- 8 -

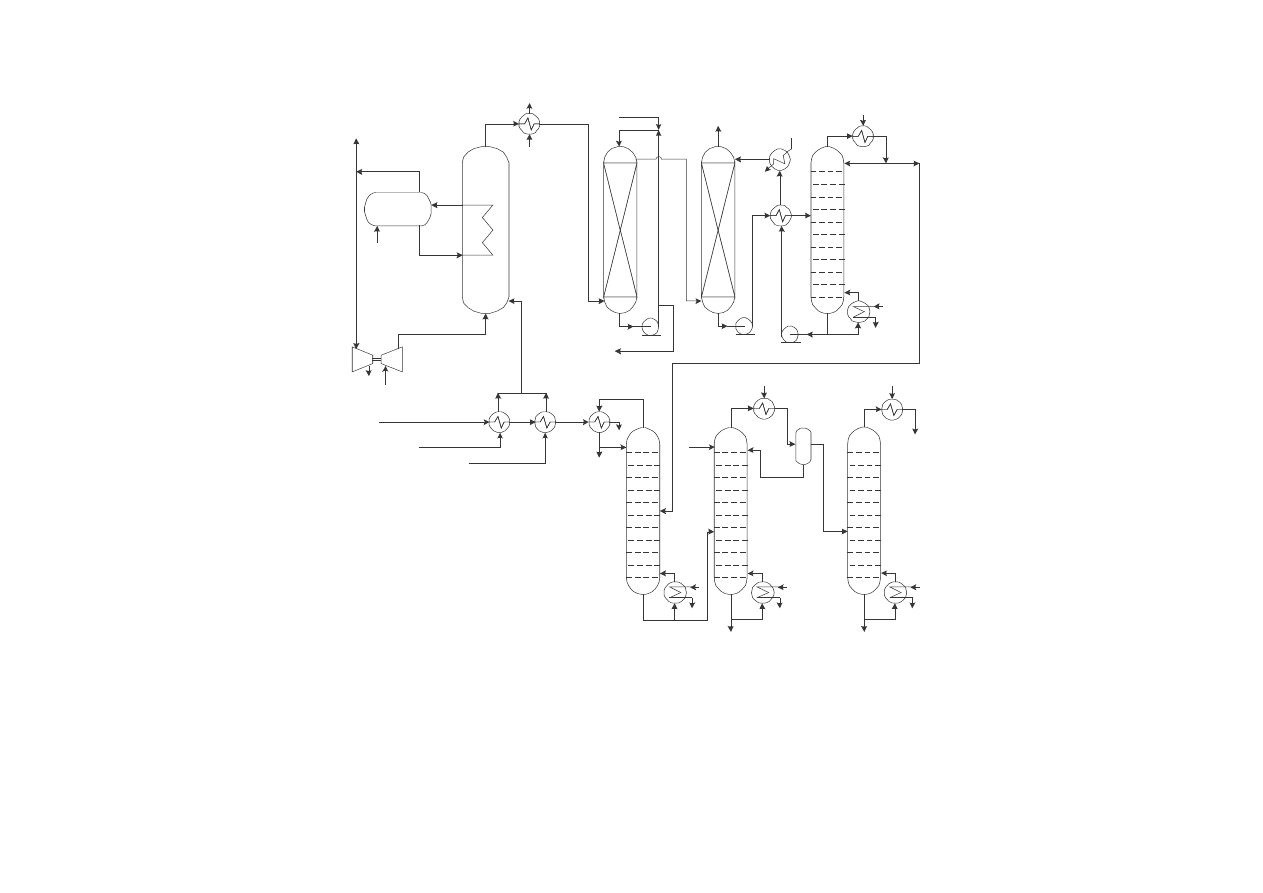

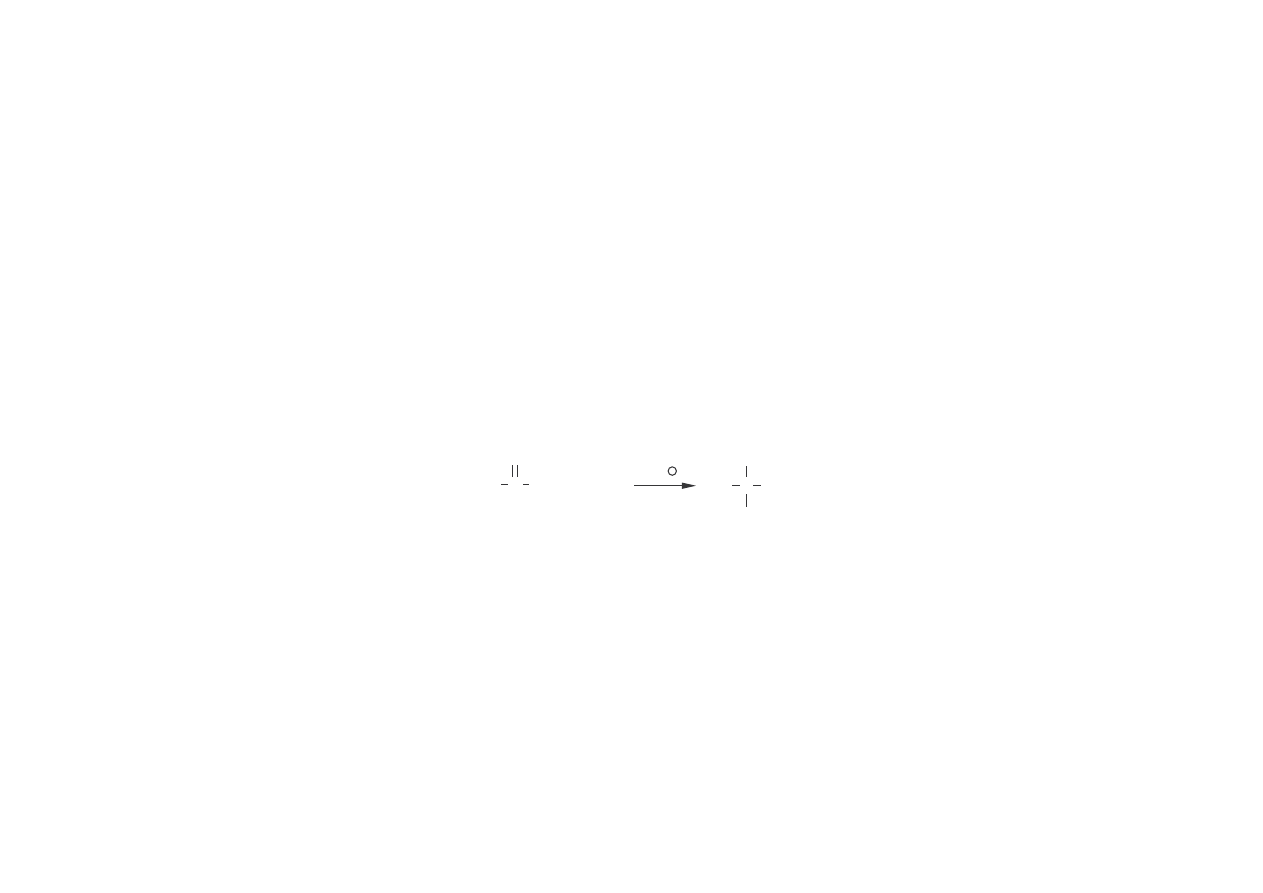

1b

1a

H

2

O

para

4

3

H

2

O

para

5

2a

2b

2d

powietrze

glikol etylenowy+woda

ciekły amoniak

ciekły propylen

HCN

10a

10b

10c

H

2

O

11

akrylonitryl

H

2

O

H

2

O

para

produkty

uboczne

para

acetonitryl, woda

para

9

9

9

H

2

SO

4

6

7

2c

8

9

para

surowy akrylonitryl

(NH

4

)

2

SO

4

H

2

O

H

2

O

H

2

O

gaz

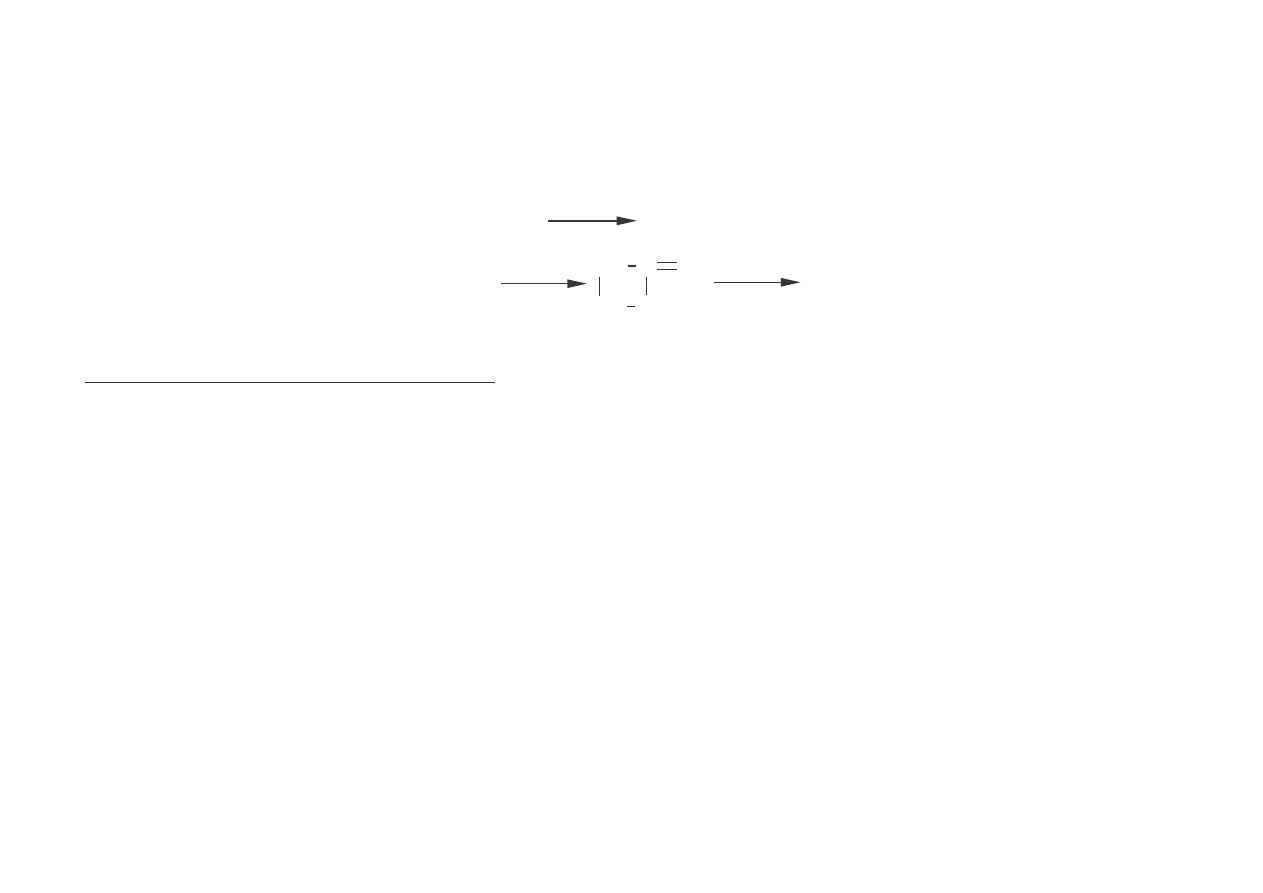

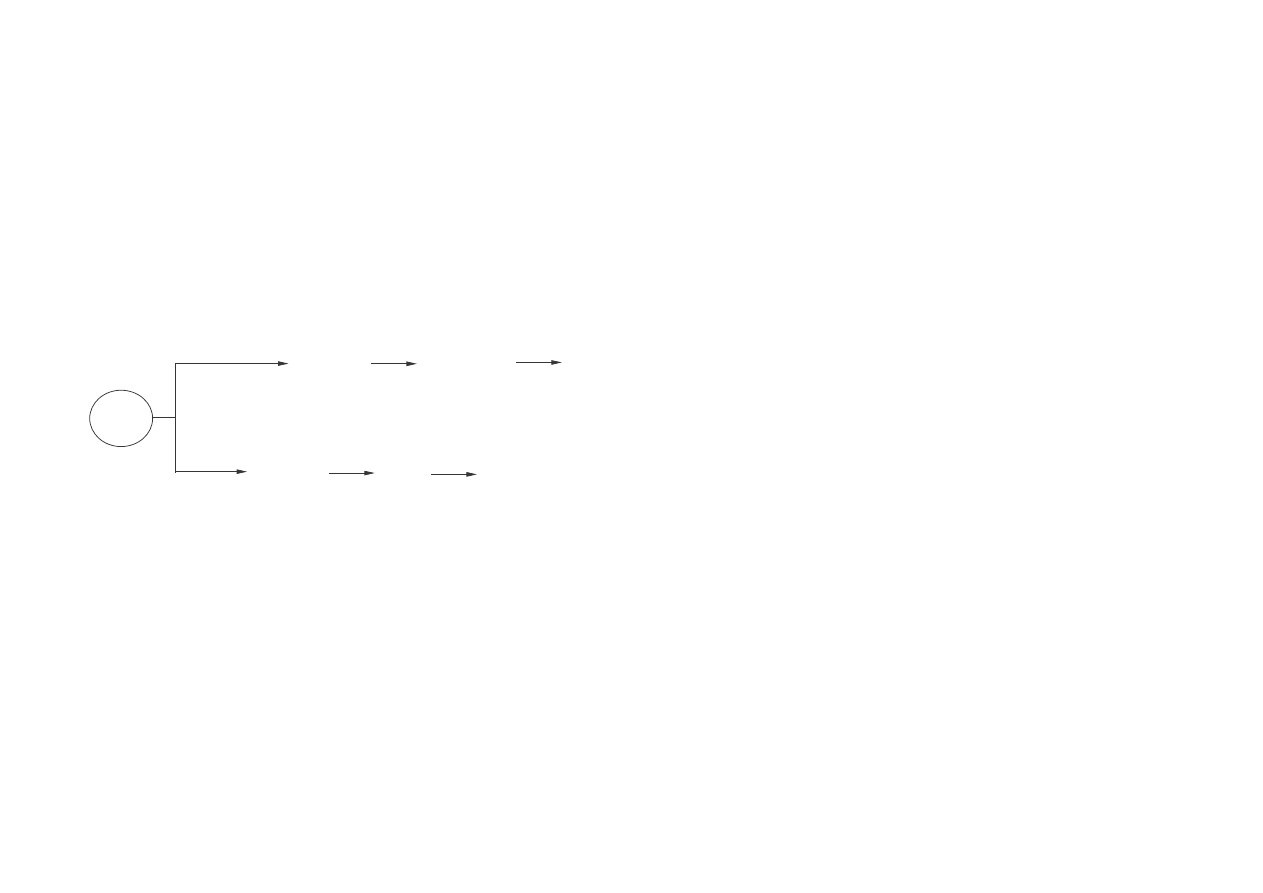

Rys. 29. Schemat instalacji produkuj cej akrylonitryl metod Sohio.

5

; 1a - turbina parowa, 1b -

spr arka powietrza, 2 - wymienniki ciepła, 3 - reaktor fluidalny, 4 - zbiornik para-kondensat, 6, 7 -

absorbery, 8 - kolumna odp dowa, 9 - podgrzewacze parowe, 10 - kolumny rektyfikacyjne

- 9 -

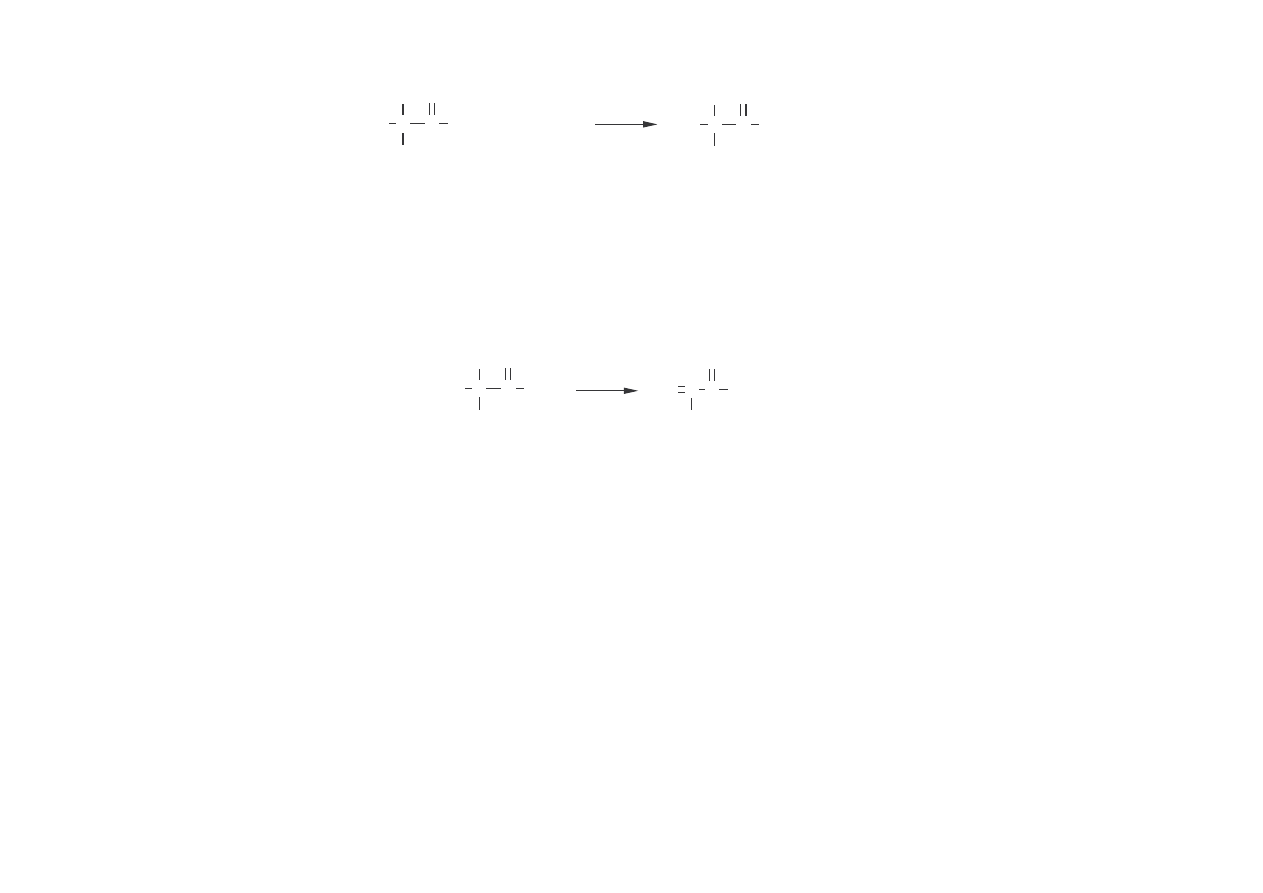

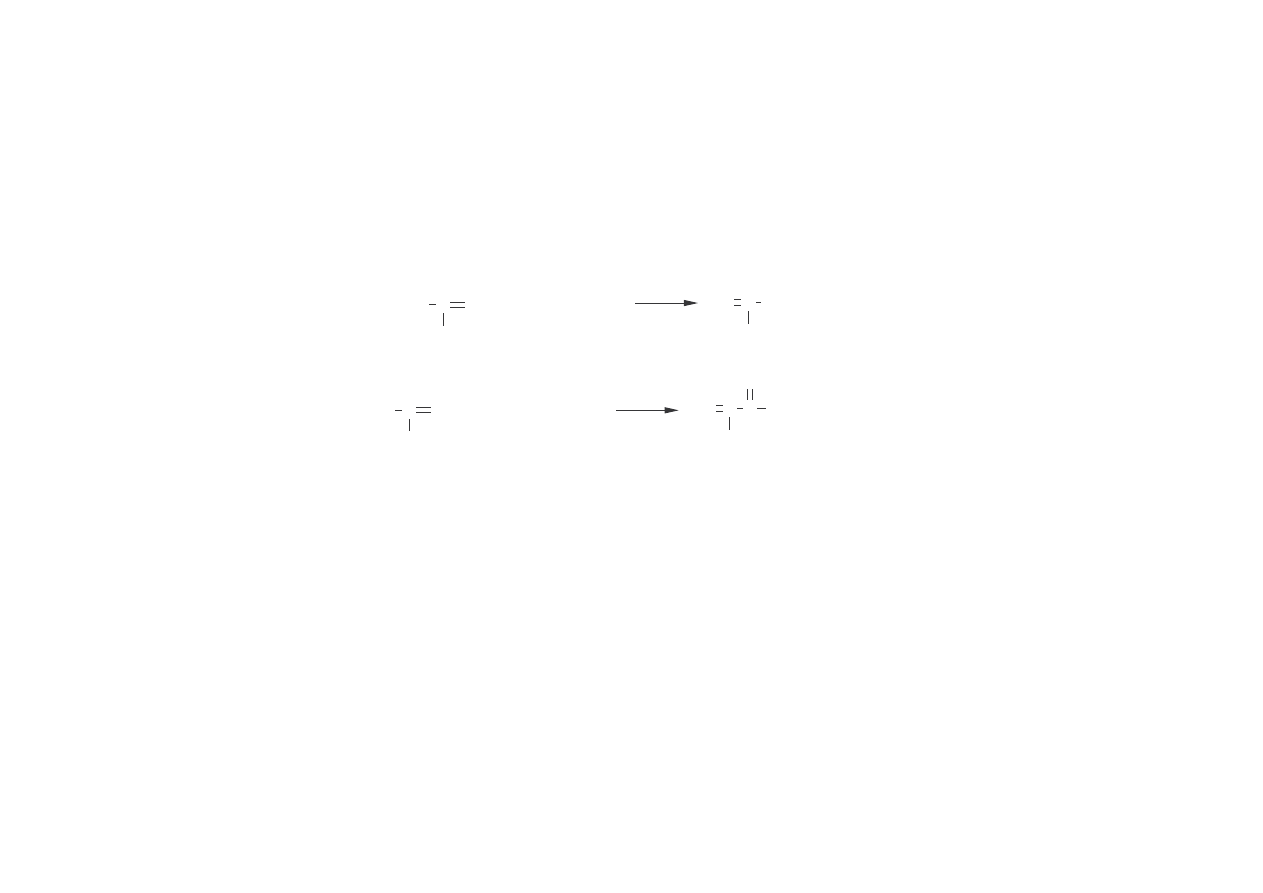

Inne procesy amonoutleniania propylenu

proces BP (Distillers)-Ugine

CH

2

=CHCH

3

+O

2

-H

2

O

CH

2

=CHCHO

+NH

3

, +0.5O

2

CH

2

=CHCN

-2H

2

O

• utlenianie do akroleiny wobec katalizatora Se/CuO,

• reakcja z amoniakiem i powietrzem w temperaturze 300-550

o

C, wobec stałego zło a

MoO

3

jako katalizatora.

• selektywno akrylonitrylu w przeliczeniu na akrolein wynosi ok. 90%.

- 10 -

proces Montedison

• amonoutlenie propylenu w reaktorze fluidalnym w 420-460oC w obecno ci

katalizatora składaj cego si z tlenków Te, Ce i Mo na SiO2.

• wydajno akrylonitrylu wynosi 66% (w przeliczeniu na propylen); modyfikacja tej

metody przez UOP doprowadziła do poprawy wydajno ci akrylonitrylu do ponad

80% przy stopniu konwersji propylenu ok. 95%. Ponadto zmniejszono u ywan ilo

NH3, przez co w procesie powstaje mniej (NH4) 2SO4.

proces Snam-Progetti/Anic

• proces prowadzony jest przy pomocy katalizatora w zło u stałym opartym na tlenkach

Mo/V lub Bi;

• temperatura 440-470

o

C ;

• ci nienie 0,2 MPa.

- 11 -

Amonoutlenianie propanu

równocze nie katalityczne odwodornienie i amonoutlenienie opracowane przez BP

CH

3

CH

2

CH

3

+ NH

3

+ 2 O

2

CH

2

=CHCN + 4 H

2

O

• temperatura - 485-520oC,

• wydajno ok. 40%.

- 12 -

Proces Mitsubishi Kasei Co. (MKC) opracowany w 1997 r.

• konwersj propanu (>90%),

• wydajno amonoutleniania ok. 60%,

• reaktor fluidalny

Przewiduje si , e do 2010 roku metoda ta stanie si podstawow metod otrzymywania

akrylonitrylu.

- 13 -

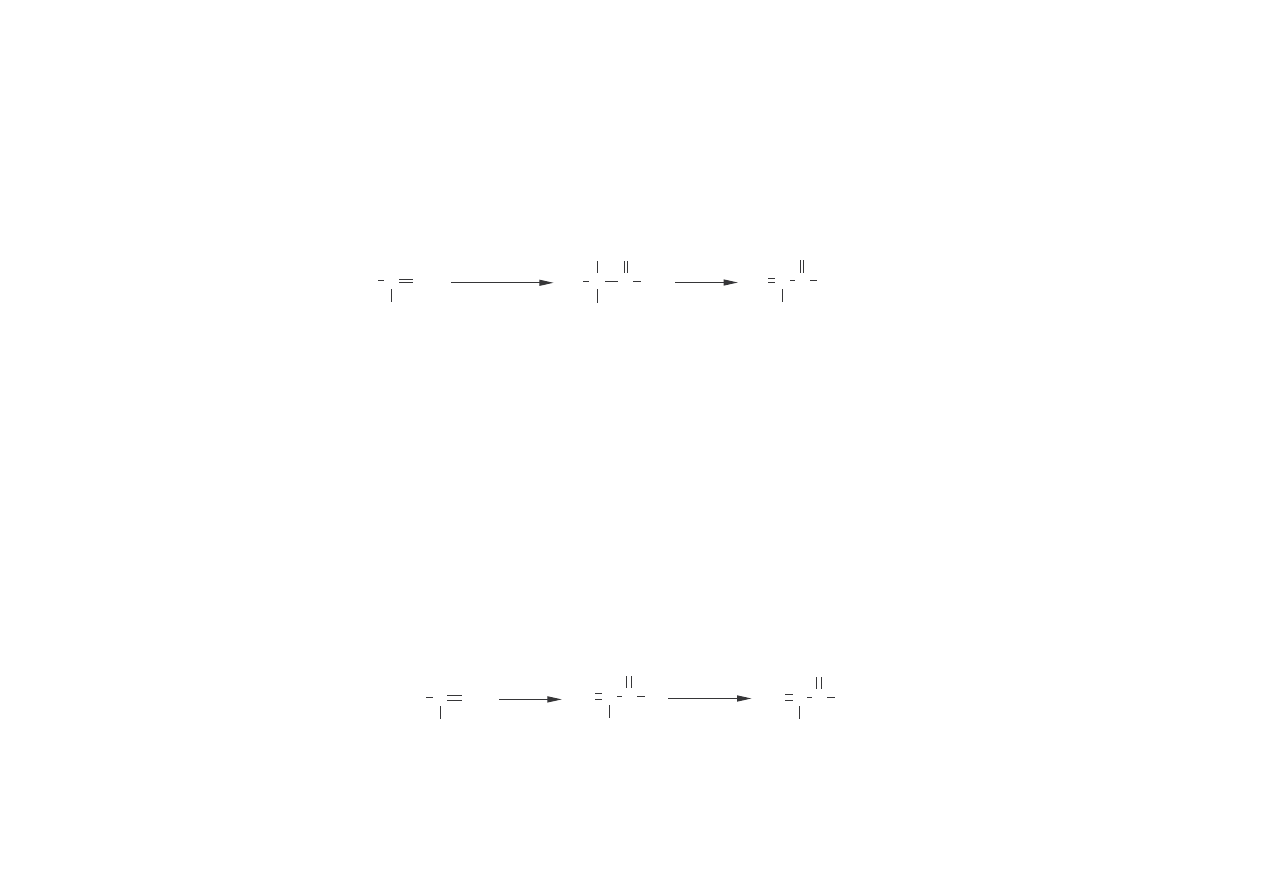

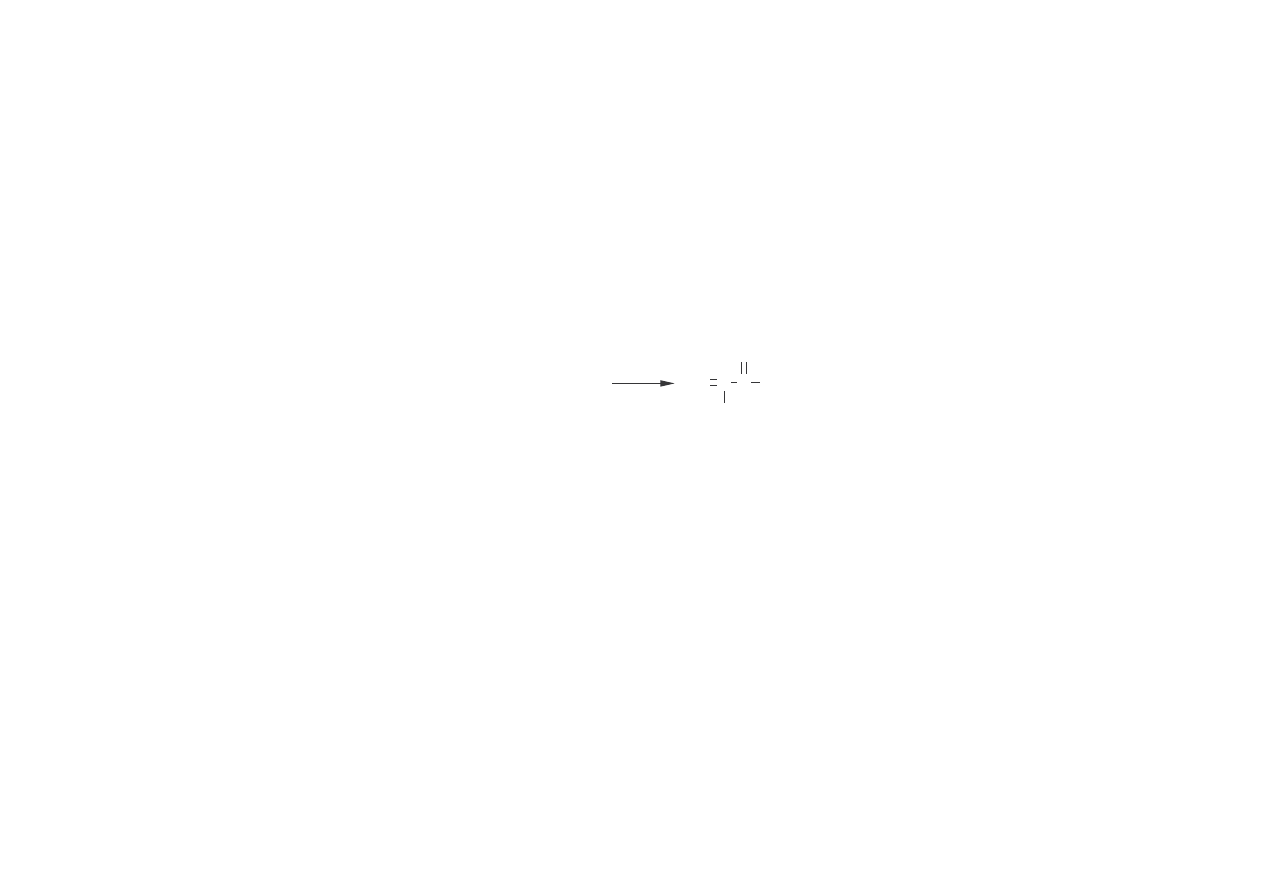

Akrylonitryl z gazu syntezowego (nowa dwuetapowa metoda opracowana przez firm

Monsanto, wykorzystuj ca amoniak, gaz syntezowy i metan)

I etap:

CH

3

CN + 2 H

2

O

NH

3

+ 2 CO + 2 H

2

• temperatura - 350-600oC,

• ci nienie - 3,5 MPa,

• katalizator - tlenki Mo lub Fe, promotorowane Mn, Sr, Ba, Ca lub innymi zwi zkami

metali alkalicznych,

• selektywno acetonitrylu ok. 85%.

- 14 -

II etap:

CH

3

CN + CH

4

+ O

2

CH

2

=CHCN + 2 H

2

O

• katalizator - halogenki metali alkalicznych lub ziem rzadkich oraz tlenki Bi, Mo lub

Zn,

• temperatura - 750oC w obecno ci pary wodnej,

• konwersja acetonitrylu 45%,

• selektywno do akrylonitrylu ok. 70%.

- 15 -

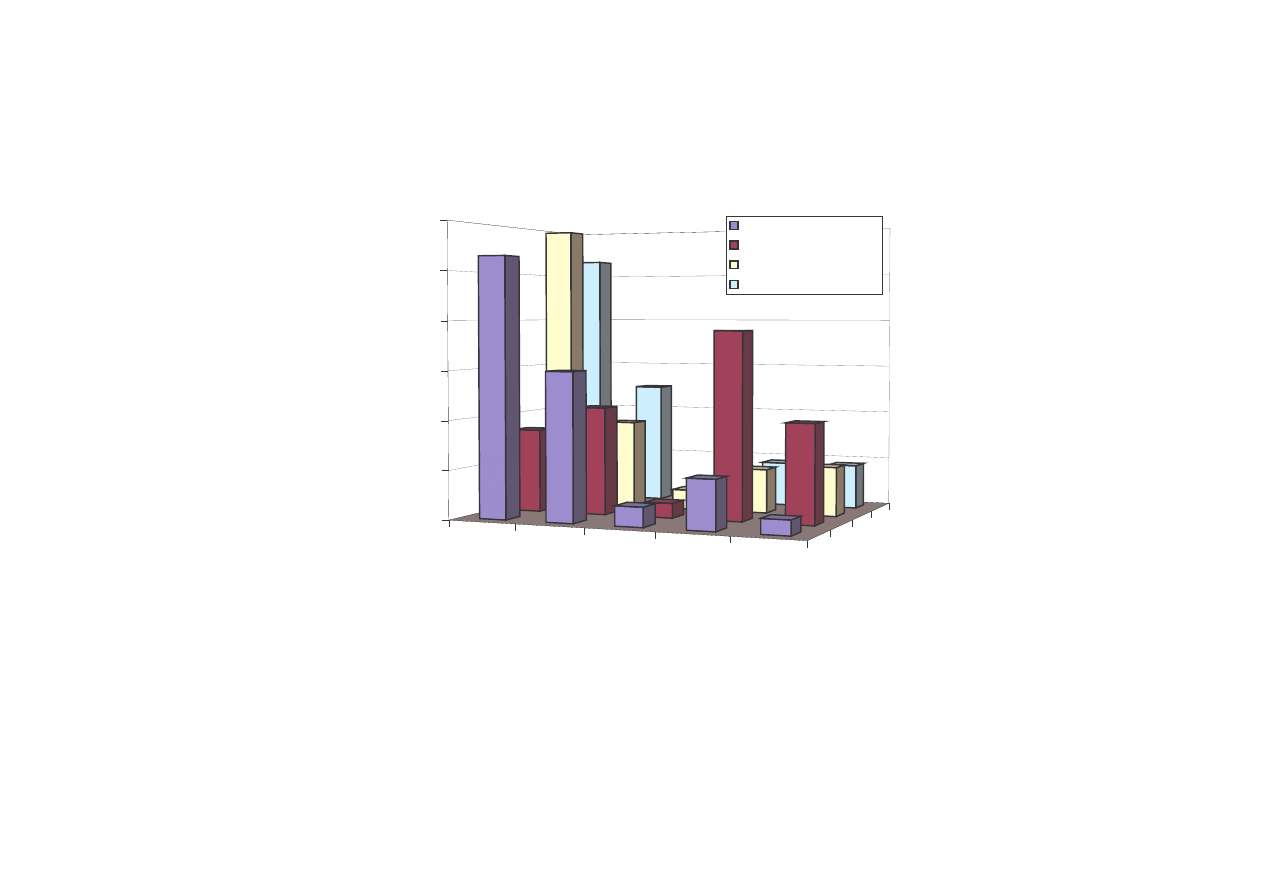

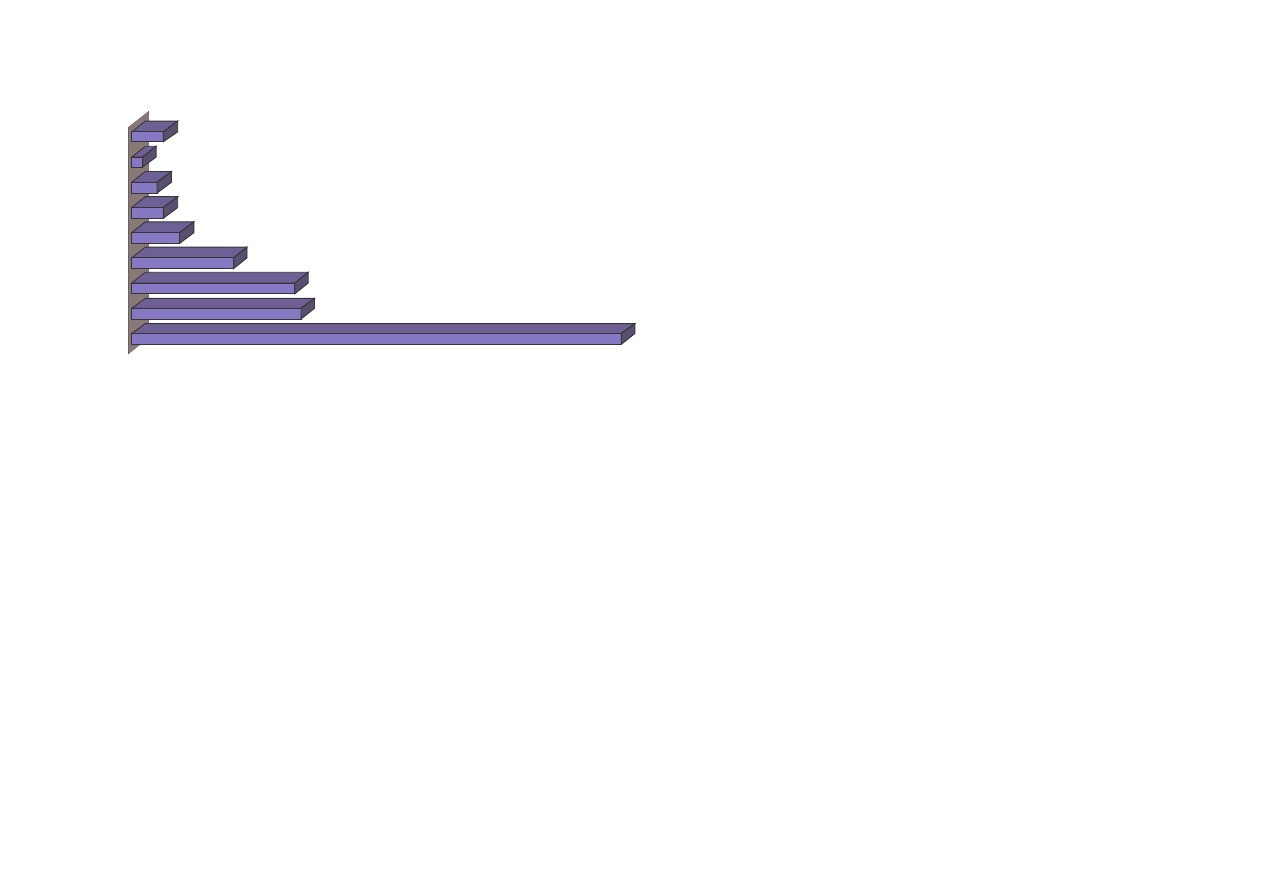

ZASTOSOWANIE AKRYLONITRYLU

Włókna

akrylowe

ABS i SAN Kauczuk

nitrylowy

Adyponitryl

Inne

w

ia

t w

1

99

7

r.

U

S

A

w

2

00

1

r.

E

ur

op

a

Za

ch

od

ni

a

19

97

Ja

po

ni

a

19

97

r.

0

10

20

30

40

50

60

K

ie

ru

nk

i z

u

yc

ia

, %

wiat w 1997 r.

USA w 2001 r.

Europa Zachodnia 1997

Japonia 1997 r.

- 16 -

wiatowa zdolno produkcyjna akrylonitrylu w 1998 r. wynosiła 5,5 mln t.

Najwi ksi producenci akrylonitrylu: BP, Sterling Chemicals (USA), Asahi (Japonia),

Monsanto (USA), BASF (W. Brytania) i EniChem (Włochy).

Włókna syntetyczne z poliakrylonitrylu: Anilana (Polska), Orlon (USA), Dralon

(Niemcy), Acryl (Szwajcaria).

wiatowa produkcja włókien akrylowych w 1995 r. wynosiła prawie 2,25 mln t.

- 17 -

Inne kierunki zu ycia akrylonitrylu:

• specjalne ywice termoplastyczne o wyj tkowej nieprzenikliwo ci dla gazu i bardzo

dobrej odporno ci na odkształcenia w wysokiej temperaturze oraz stało ci wymiarów

pod obci eniem, wykorzystywanych do produkcji butelek napełnianych na gor co

lub poddawanych po napełnieniu sterylizacji, czy pasteryzacji.

• surowiec do otrzymywania glutaminianu sodowego (proces Ajinomoto), u ywanego

przy produkcji ywno ci (m.in. jako dodatek polepszaj cy ich smak) i pasz dla

zwierz t, oraz lizyny

CHCH

2

CH

2

CN

NH

2

NC

+

CHCH

2

CH

2

C-NH

2

NH

2

NaOOC

O

CH

2

=CHCN

CO + H

2

OHCCH

2

CH

2

CN

HCN

NH

3

H

H

2

O, NaOH

- 18 -

AKRYLOAMID

/ %

(

(

/

/

:*

;

/

1)'

(

(

&))'

<

/

"

5 =

/ ; (

/

/

/

"/

/

5 /

/

"#

#

/1)'

- 19 -

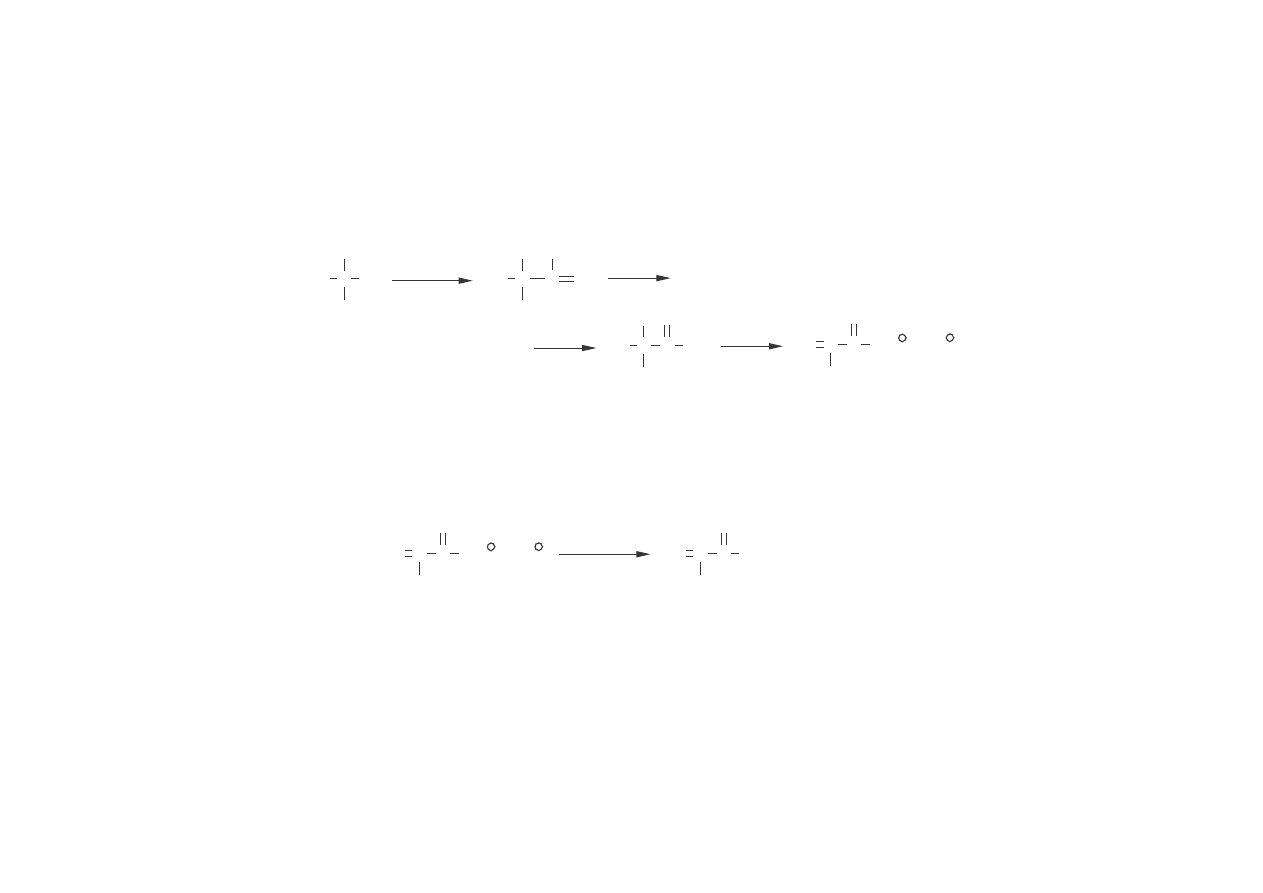

OTRZYMYWANIE AKRYLOAMIDU

hydroliza akrylonitrylu wobec stechiometrycznej ilo ci H

2

SO

4

z dodatkiem

inhibitorów polimeryzacji

CH

2

=CHCONH

3

.

HSO

4

+2NH

3

CH

2

=CHCN + H

2

O + H

2

SO

4

CH

2

=CHCONH

2

+ (NH

4

)

2

SO

4

• silnie egzotermiczna reakcja

• czas reakcji ok. 1 h w temperaturze 90-100

o

C lub w ci gu 4-7 minut w temperaturze

150-200

o

C,

- 20 -

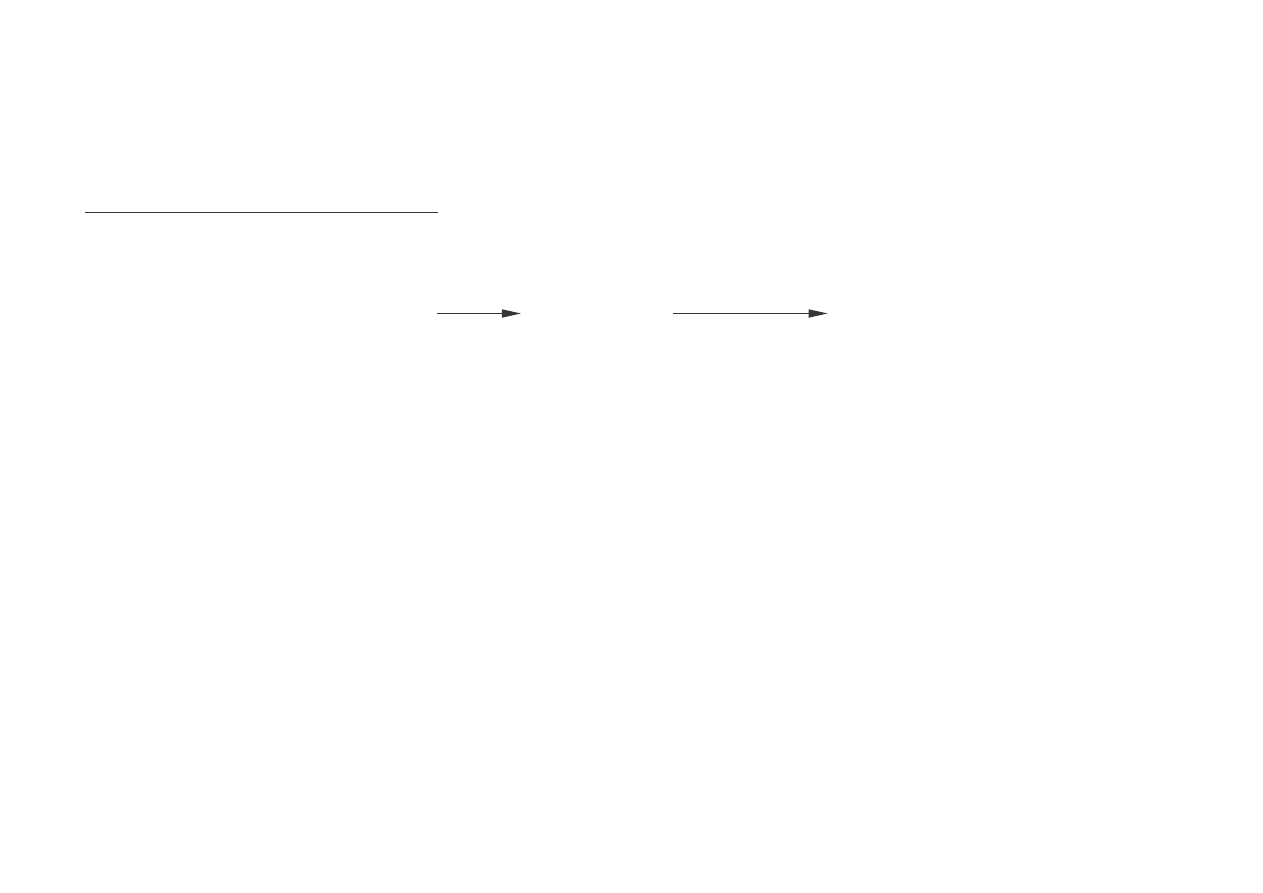

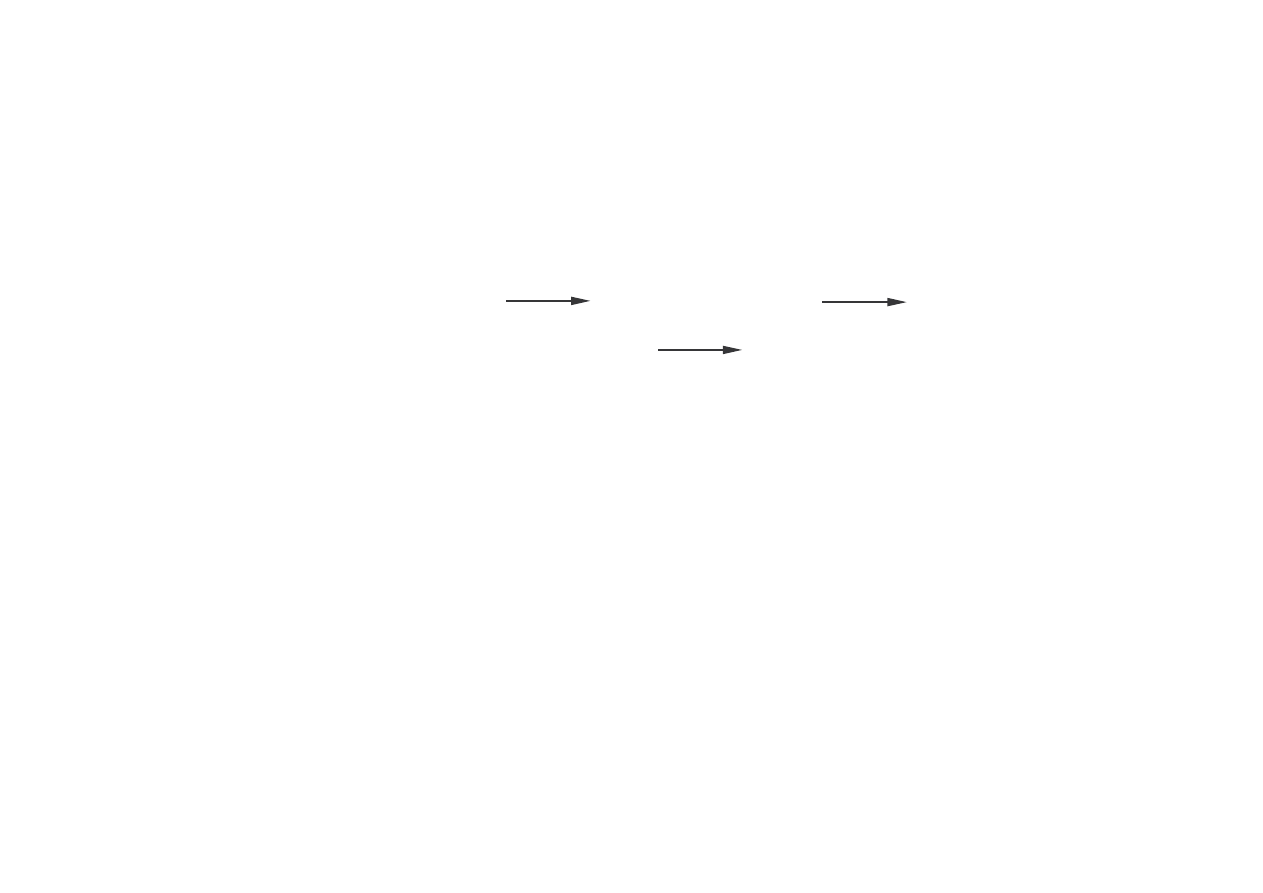

Reakcja

Neutralizacja

Oddzielanie

(NH

4

)

2

SO

4

Krystalizacja

Mycie

Wydzielanie

Akrylonitryl

st . H

2

SO

4

H

2

O

NH

3

Siarczan akryloamidu

H

2

O

(NH

4

)

2

SO

4

(NH

4

)

2

SO

4

H

2

O

Akryloamid

Roztwór macierzysty

Pozostało

St ony roztwór

akryloamidu

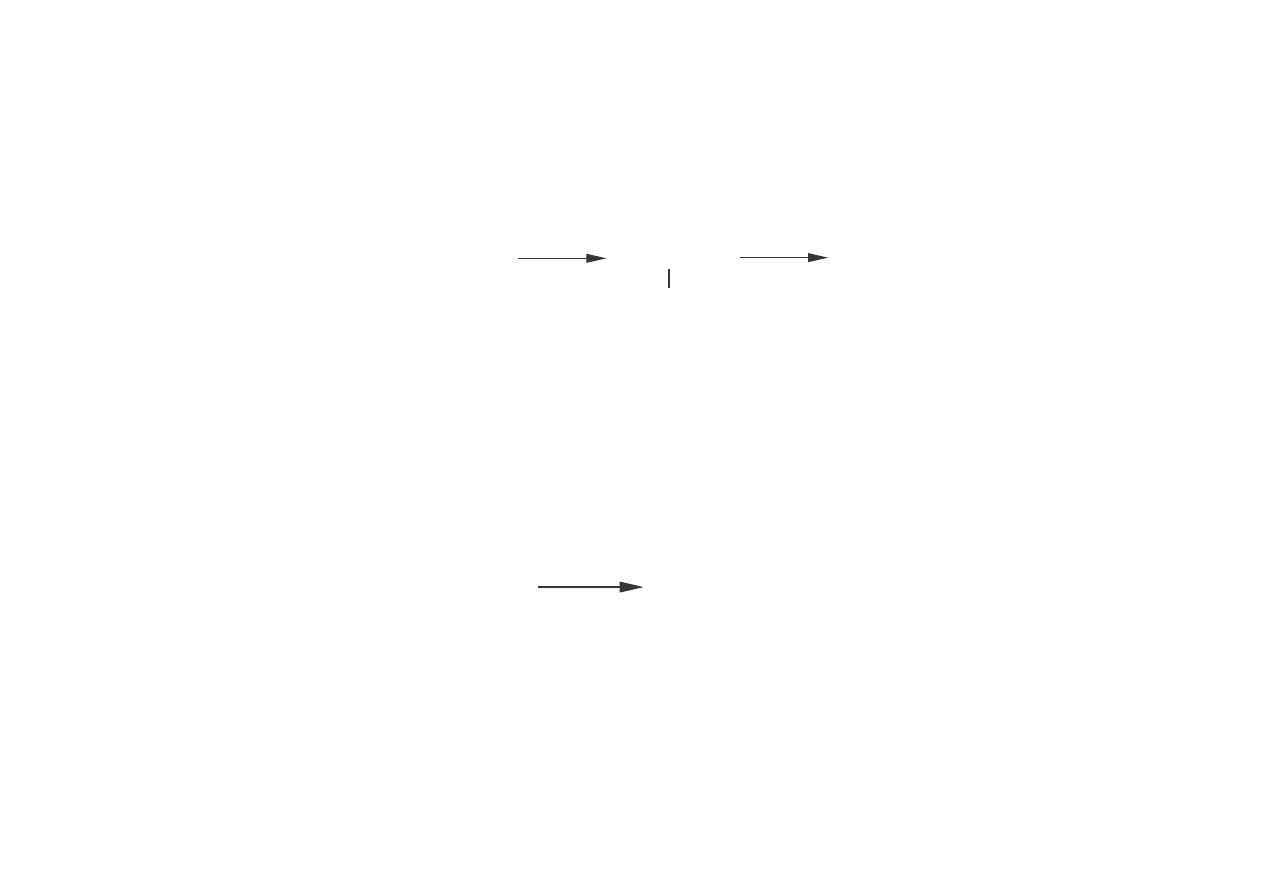

Schemat ideowy otrzymywania

akryloamidu z akrylonitrylu w

wyniku hydrolizy kwasowej.

- 21 -

Heterogeniczna bezkwasowa hydroliza akrylonitrylu do akryloamidu

• proces Mitsui Toastu wobec metalicznej miedzi (mied Raney`a) w temperaturze 80-

120oC; selektywno akryloamidu ok. 96%, przy konwersji akrylonitrylu ok. 60-80%.

• proces Dow - katalizator procesu - chromian miedziowy.

Hydroliza enzymatyczna (np. proces firmy Nitto Chemical Industry wdro ony w 1985 r.)

• niewielki stopie konwersji (2-5% wag.)

• selektywno bliska 100%.

- 22 -

ZASTOSOWANIE AKRYLOAMIDU

Około 75-80% wiatowej produkcji akryloamidu przypada na USA (117000 t w 1997r.),

Europ Zachodni (118000 t) i Japoni (110000 t).

Wi kszo akryloamidu zu ywa si do produkcji poliakryloamidu.

Produkt kondensacji poliakryloamidu z formaldehydem jako spoiwo do tarcz

hamulcowych.

Wodne roztwory poliakryloamidu w przemy le fotochemicznym do wytwarzania błon

rentgenograficznych; stosowane równie jako rodki flokuj ce, słu ce do osadzania

zawiesin w procesie klarowania cieków i uzdatniania wody do picia,

kondycjonowania gleby (poprawienie jej struktury), w produkcji klejów,

dyspergatorów, rodków pomocniczych do otrzymywania włókien, rodków za-

g szczaj cych oraz do stabilizacji lateksu kauczuku naturalnego i emulsji polioctanu

winylu.

- 23 -

Wodne roztwory poliakryloamidu, niejonowego kopolimeru tlenków etylenu i

propylenu oraz anionowego estru kwasu fosforowego w przemy le włókienniczym

jako spoiwo do osnów z ró nych rodzajów prz dzy.

Kopolimery akryloamidu z kwasem akrylowym, metakrylowym i krotonowym

stosuje si do wyka czania wyrobów tekstylnych.

W Polsce 6-8% wodne roztwory poliakryloamidu produkuje si pod nazwami Gigtar (ZA

w Tarnowie) i Rokrysol WF-1 (Rokita).

- 24 -

KWAS AKRYLOWY I JEGO ESTRY

>

?

@

7

#

&*&

5

& 7

/ #

(

5

4/

7

(

"

(

.

<

!

-A

"# >

@

/ #

5

(

>

/ ( #

. "

(

5

!

/

.

/ #

/.

//

(

.

#

5

7

/ (

- 25 -

METODY OTRZYMYWANIA KWASU AKRYLOWEGO I JEGO ESTRÓW

Poprzez cyjanohydryn etylenu

• Z etylenu (pierwsza, historyczna ju , techniczna metoda, opracowana przez firm

Röhm

& Haas w 1901 r.)

CH

2

=CH

2

HOCH

2

CH

2

Cl

HOCH

2

CH

2

CN

CH

2

=CHCN

CH

2

=CHCOOH

-H

2

O

+HOCl

+NaCN

-NaCl

H

2

O

- 26 -

• z tlenku etylenu (wykorzystywana do 1971 r. przez Union Carbide, najwi kszego

producenta tlenku etylenu)

CH

2

=CHCOOR

HOCH

2

CH

2

CN

CH

2

CH

2

O

+ HCN

+ROH, +H

2

SO

4

-NH

4

HSO

4

Dehydratacja cyjanohydryny z estryfikakacj do estru lub hydroliz za pomoc alkoholu

lub wody w obecno ci stechiometrycznej ilo ci kwasu siarkowego (75-80% roztworu) w

temperaturze 150

o

C.

CH

2

=CHCOOR

HOCH

2

CH

2

CN

+ HCN

CH

2

CH

2

O

+ROH, +H

2

SO

4

-NH

4

HSO

4

gdzie: R=alkil, H

Metoda ta była wykorzystywana do 1971 r. przez Union Carbide, najwi kszego produ-

centa tlenku etylenu.

- 27 -

Hydroksykarbonylowanie acetylenu (metoda Reppe`go, dawniej dominuj ca)

CH

2

=CHCOOH

CH CH + CO + H

2

O

CH

2

=CHCOOR

CH CH + CO + ROH

Warianty:

• ze stechiometryczn ilo ci karbonylku niklu Ni(CO)

4

(najstarsza, zaniechana),

• z mniejsz od stechiometrycznej ilo ci karbonylku niklu, tzw. wariant

zmodyfikowany (stosowany do 1996 r. w USA i Japonii; równie zaniechany),

• z katalityczn ilo ci karbonylku niklu; karbonylek wytwarza si in situ poprzez

kombinacj katalizatora tworz cego karbonylki Ni i ci kiego metalu nie tworz cego

karbonylków (np. Cu).

- 28 -

Wariant katalityczny (stosowany do chwili obecnej przez firm BASF w Niemczech):

• temperatura 100-120

o

C,

• ci nienie 4,0-5,5 MPa,

• katalizator - NiBr

2

z halogenkiem miedzi jako promotorem,

• rozpuszczalnik – tetrahydrofuran, charakteryzuj cy si du zdolno ci rozpuszczania

acetylenu,

• produkt wydzielany destylacyjnie,

• selektywno do kwasu akrylowego wynosi 90% (w przeliczeniu na C

2

H

2

) i 85% (w

przeliczeniu na CO).

- 29 -

Utleniaj ce karbonylowanie etylenu (Union Oil of Kalifornia)

CH

2

=CHCOOH + AcOCH

2

CH

2

COOH

CH

2

=CH

2

+ CO + 0.5 O

2

+Ac

2

O

• temperatura - 135-150

o

C,

• ci nienie - 7,7 MPa,

• rozpuszczalnik – kwas octowy z bezwodnikiem octowym (czynnik wi

cy wod ,

powstaj c w reakcjach ubocznych),

• katalizator - PdCl

2

z dodatkiem LiCl, CH

3

COOLi i CuCl

2

,

• selektywno do kwasu akrylowego i kwasu β-acetoksypropionowego wynosi 85%

(w przeliczeniu na etylen).

- 30 -

Metoda propiolaktonowa (ketenowa) (firma Celanese produkowała kwas akrylowy

i jego estry t metod w latach 1957-74, obecnie zaniechana)

CH

3

COOH

CH

2

=C=O + H

2

O

HCHO + CH

2

=C=O

CH

2

=CHCOOR

CH

2

CH

2

O

C O

+ROH

Reakcja ketenu z formaldehydem

• katalizator - AlCl

3

, ZnCl

2

lub BF

3

,

• w rozpuszczalniku, albo w fazie gazowej,

Estryfikacja

β-propiolaktonu:

• temperatura - 150-180

o

C,

• ci nienie - 2,5-25,0 MPa,

• katalizator - H

3

PO

4

i pyłu Cu;

• ilo ciowo do kwasu akrylowego lub jego estru (w obecno ci alkoholu).

- 31 -

Hydroliza akrylonitrylu

Kolejn mo liwo ci wytwarzania kwasu akrylowego i jego estrów stanowi hydroliza

akrylonitrylu, z wykorzystaniem roztworu kwasu siarkowego. Proces przebiega poprzez

stadium siarczanu akryloamidu, który dalej reaguje z wod do kwasu (lub z alkoholem do

estru - alkoholiza).

CH

2

=CHCOOR

CH

2

=CHCN + H

2

SO

4

+ H

2

O

CH

2

=CHCONH

3

.

HSO

4

+ROH

-NH

4

HSO

4

Hydroliza akrylonitrylu prowadzona jest w temperaturze 200-300

o

C. Produktem

ubocznym procesu jest akryloamid oraz NH

4

HSO

4

. Selektywno przereagowania do estru

kwasu akrylowego wynosi w tej metodzie ok. 90% (w przeliczeniu na akrylonitryl).

Metod akrylonitrylow stosuj obecnie dwie firmy: Asahi Chemical i Allied Colloids.

8.3.1.6. Utlenianie propylenu

- 32 -

Obecnie ok. 95% całkowitej ilo ci kwasu akrylowego wytwarza si w procesie

katalitycznego utlenianie propylenu. Proces ten mo e by prowadzony jednostopniowo

lub dwustopniowo.

Pocz tkowo jako katalizator utlenienia propylenu do akroleiny stosowano Cu

2

O na

w gliku krzemu lub Al

2

O

3

. Odkrycie w 1966 r. przez firm Standard Oil Ohio (Sohio)

selektywnego katalizatora procesu amonoutlenienia propylenu do akrylonitrylu (fos-

foromolibdenianu bizmutu B

2

O

3

.

MoO

3

.

P

2

O

5

) umo liwiło, praktycznie równocze nie,

wykorzystanie tego katalizatora do procesu utleniania propylenu do akroleiny. Obecnie

katalizatory tego typu (B

2

O

3

.

2MoO

3

z dodatkiem tlenków miedzi i telluru jako

promotorów) s powszechnie stosowane, katalizuj bowiem równie reakcj utleniania

akroleiny do kwasu akrylowego.

Katalizator

bizmutowo-molibdenowy

posiada

charakter

dwufunkcyjny,

umo liwiaj cy oderwanie wodoru od cz steczki propylenu (dzi ki Bi

2

O

3

) oraz

wprowadzenie tlenu (dzi ki MoO

3

).

- 33 -

W procesie jednostopniowym propylen reaguje z powietrzem lub tlenem, cz sto

rozcie czonym par wodn , w temperaturze 200-500

o

C, pod ci nieniem 1 MPa, tworz c

równolegle akrolein i kwas akrylowy.

CH

2

=CH-CH

3

+ O

2

CH

2

=CHCHO + CH

2

=CHCOOH + H

2

O

Oba etapy utlenienia ró ni si w swojej kinetyce, st d te jednakowe warunki pro-

cesu i jeden katalizator nie mog doprowadzi do zadowalaj cej selektywno ci kwasu

akrylowego. Z tego te powodu bardziej rozpowszechniły si metody dwustopniowe,

umo liwiaj ce optymalizacj warunków procesu dla ka dego etapu oddzielnie.

W metodzie dwustopniowej propylen wst pnie utlenia si powietrzem do akroleiny,

któr po wyodr bnieniu poddaje si dalszemu utlenianiu do kwasu akrylowego.

CH

2

=CHCH

3

+ O

2

CH

2

=CHCHO

-H

2

O

∆H= -368 kJ/mol

CH

2

=CHCHO + 0.5O

2

CH

2

=CHCOOH

∆H= -266 kJ/mol

- 34 -

Proces prowadzi si w obecno ci pary wodnej, której dodatek przesuwa granice

wybuchowo ci, poprawia desorpcj katalizatora, ułatwia odprowadzenie ciepła, ogranicza

reakcje uboczne i zakoksowanie katalizatora.

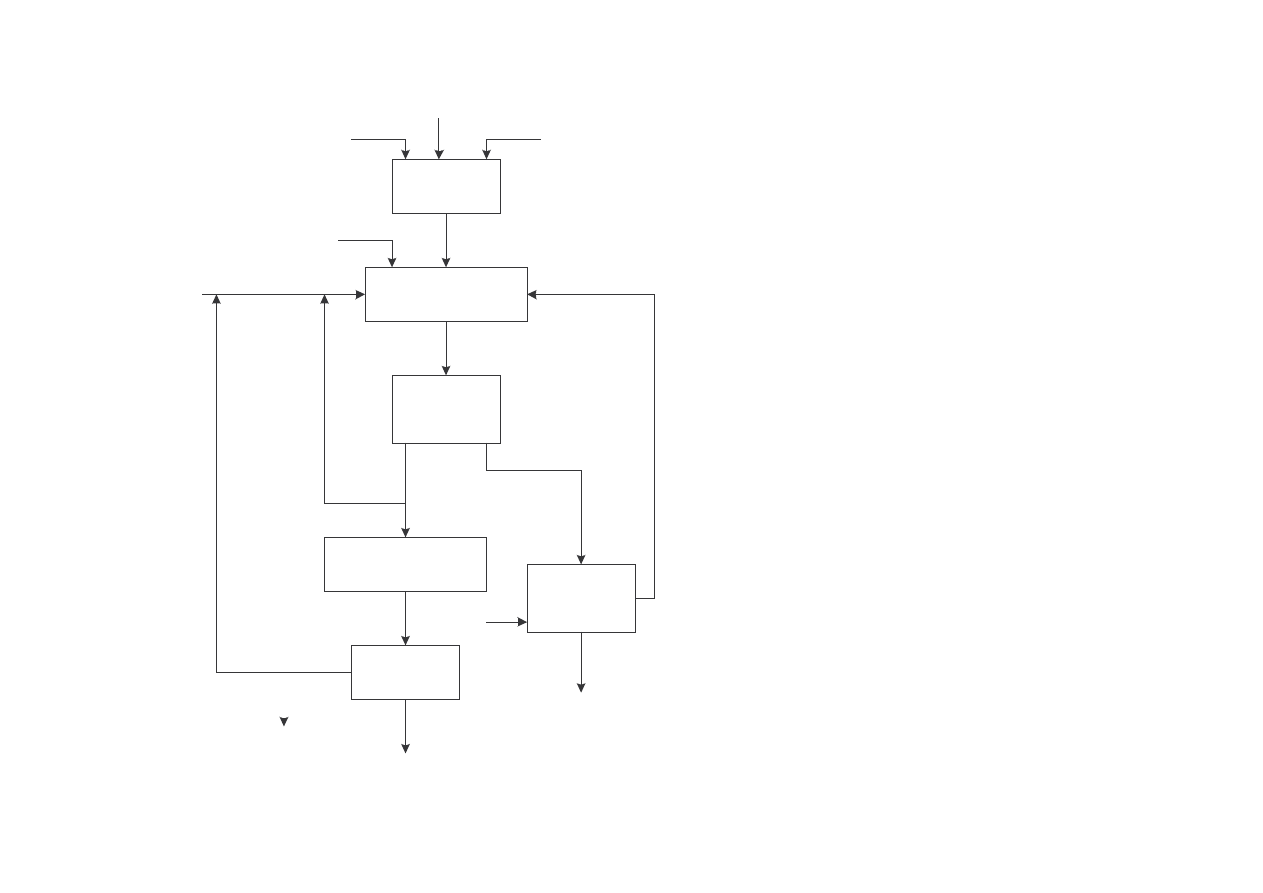

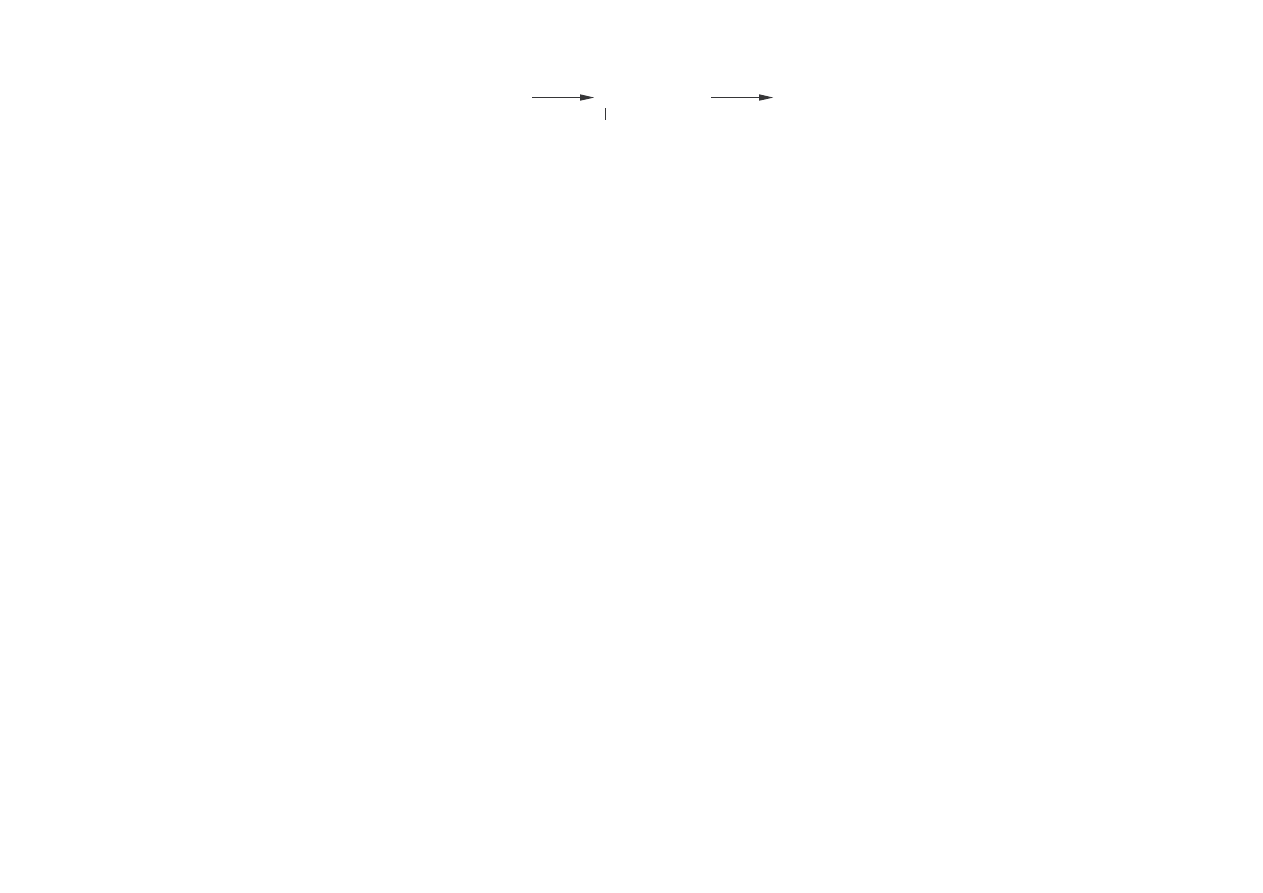

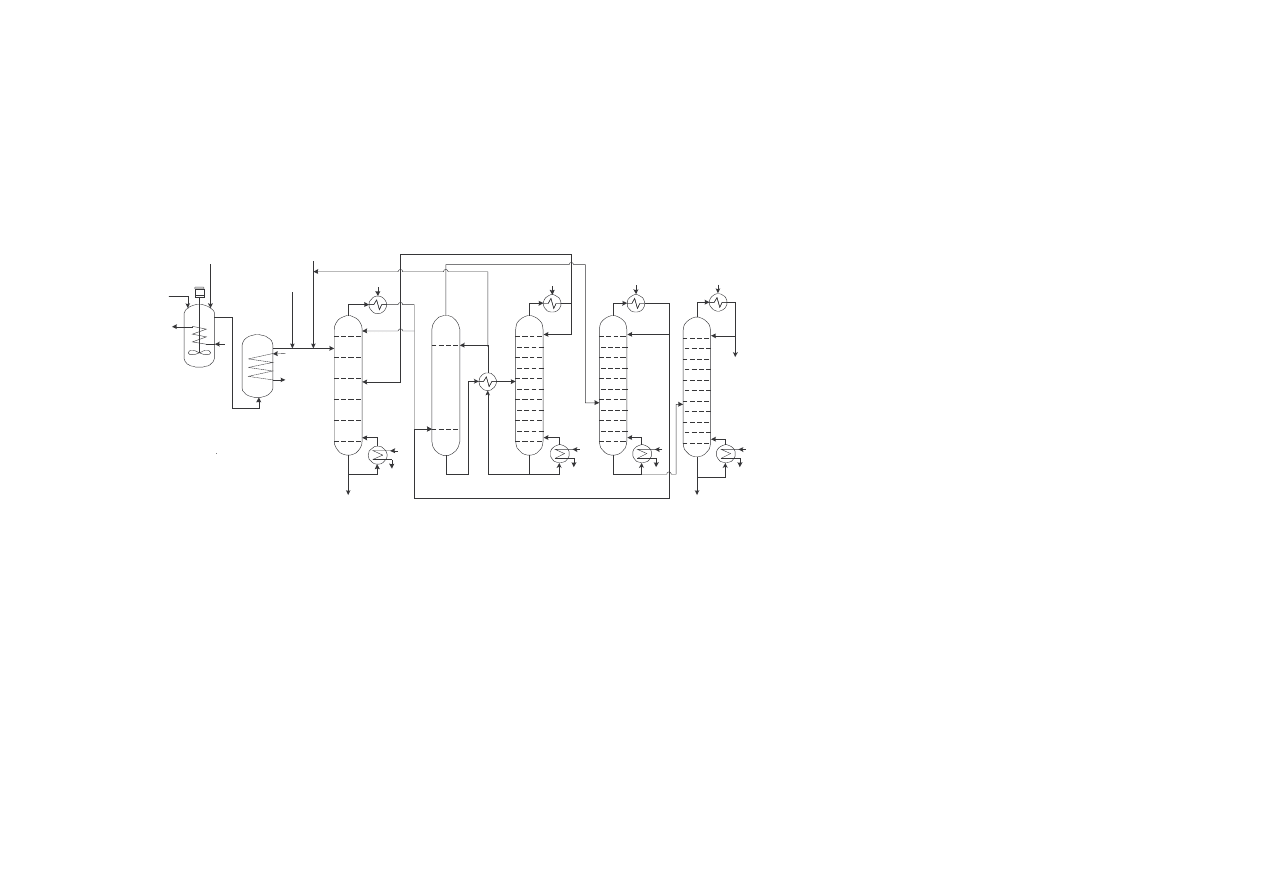

Schemat instalacji produkuj cej kwas akrylowy metod dwustopniow przedstawiono

na rys. 32.

powietrze

powietrze

propylen

para wodna

para

para

para

1a

2a

3a

1b

3b

2b

gaz wydmuchowy

woda

4

10a

10b

5

6

para

woda

woda

9

ekstrahent

10c

para

para

10d

kwas akrylowy

7

8

kwas octowy

1a - reaktor utleniania propylenu do akroleiny, 1b - reaktor utleniania akroleiny do kwasu

akrylowego, 2 - wymienniki ciepła, 3 - układ: kocioł parowy-zbiornik pary i kondensatu, 4

- 35 -

- skruber, 5 - kolumna ekstrakcyjna, 6 - kolumna regeneracji ekstrahentu, 7, 8 - kolumny

rektyfikacyjne, 9 - chłodnica, 10 - pompy

Rys. 32. Schemat instalacji produkuj cej kwas akrylowy z propylenu.

Opis pracy instalacji przedstawionej na rys. 32.

Utlenianie propylenu prowadzi si w reaktorach płaszczowo-rurowych ze

stałym zło em katalizatora (B

2

O

3

.

MoO

3

), w temperaturze 330-370

o

C, pod

ci nieniem 0,1-0,2 MPa. Czas kontaktu wynosi 1-2 s. Mieszanina wprowadzona

do pierwszego reaktora utleniania (1a) zawiera około 4-7% propylenu, 50-70%

powietrza i 25-40% pary wodnej. W reaktorze tym propylen utlenia si do

akroleiny, która tylko w cz ci utlenienia si dalej do kwasu akrylowego. Produkty

reakcji s przesyłane bezpo rednio do drugiego reaktora utleniania, gdzie

akroleina utlenia si do kwasu akrylowego wobec tlenku molibdenu i bizmutu z

dodatkiem innych tlenków (np. teluru, fosforu, kobaltu), w temperaturze 260-300

o

C

(tj. o 70

o

C ni szej ni w pierwszym etapie) z czasem konwersji 0,5-1,5 s. Ciepło

obu reakcji odbierane jest przez stopione sole cyrkuluj ce w przestrzeni

- 36 -

mi dzyrurowej reaktorów. Ciepło to wykorzystywane jest do produkcji pary w

kotłach 3. Gazy poreakcyjne wprowadza si do skrubera zraszanego wod 4, w

którym w wyniku absorpcji otrzymuje si 20-30% r-r kwasu akrylowego. Z

roztworu tego kwas akrylowy wydziela si poprzez ekstrakcj w kolumnie

ekstrakcyjnej 5. Ekstrakcj mo na prowadzi za pomoc np. octanu butylu,

ksylenu, ketonu diizobutylowego, MEK-u lub NMP. Firma

BASF

do wydzielania

kwasu akrylowego zastosowała rozpuszczalniki hydrofobowe, np. mieszanin

difenylu i eteru difenylowego. Z górnej cz ci kolumny 5 odbiera si ekstrakt

b d cy roztworem kwasu akrylowego i ubocznie wytworzonego kwasu octowego

w ekstrahencie. Regeneracj ekstrahentu z ekstraktu i rafinatu (wodny roztwór

ekstrahentu) przeprowadza si odpowiednio w kolumnach 6 i 7. Pary

zregenerowanego ekstrahentu skrapla si w chłodnicy wodnej i tłoczy z powrotem

do kolumny 5. Niedu e straty w tym obiegu uzupełnia si wie ym ekstrahentem.

Surowy kwas akrylowy oczyszcza si metod destylacji pró niowej od produktów

ubocznych - kwasu octowego, propionowego, maleinowego oraz aldehydu

octowego i acetonu w kolumnach 7 i 8. W procesie stosuje si wysok , ponad

95% konwersj propylenu i akroleiny, przez co nie wymagana jest recyrkulacja.

Selektywno przereagowania do kwasu akrylowego osi ga w stosowanych

warunkach 85-90% (w przeliczeniu na propylen)

- 37 -

Metody dwustopniowe realizowane s przede wszystkim w Japonii, USA, Anglii i

Francji.

8.3.1.7. Inne metody otrzymywania kwasu akrylowego

Firma Diamond Alkali Oil proponuje otrzymywanie kwasu akrylowego metod

bezpo redniego przył czenia CO do tlenku etylenu w temperaturze 120-250

o

C, pod

ci nieniem 20-50 MPa w obecno ci Co

2

(CO)

8

.

CH

2

=CHCOOH

+ CO

CH

2

CH

2

O

Akrylan izopropylu mo e by wytwarzany przez addycj kwasu akrylowego do

propylenu w obecno ci kwa nych wymienników jonowych.

CH

2

=CHCH

3

+ CH

2

=CHCOOH

CH

2

=CHCOOCHCH

3

CH

3

- 38 -

Selektywno tej reakcji wynosi ok. 95% (w przeliczeniu na kwas akrylowy).

8.3.2. ZASTOSOWANIE KWASU AKRYLOWEGO I JEGO ESTRÓW

Dzi ki obecno ci w cz steczce grupy karboksylowej umo liwiaj cej tworzenie estrów

i grupy olefinowej zdolnej do polimeryzacji kwas akrylowy jest potencjalnym surowcem

do otrzymywania wielu polimerów o du ym znaczeniu przemysłowym i u ytkowym.

wiatowa produkcja kwasu akrylowego i jego estrów wynosiła w 1997 r. ok. 2,7 mln t.

Najwi kszymi wiatowymi producentami kwasu akrylowego s firmy: BASF (USA,

Belgia, Niemcy), Röhm&Haas (USA), Elf Atochem (Francja), Celanese (USA, Meksyk) i

Nippon Shokubai (Japonia). Razem pi wymienionych firm produkowało w 1997 r. 69%

wiatowej produkcji kwasu akrylowego.

- 39 -

Niemal całkowita ilo kwasu akrylowego jest zu ywana do produkcji polimerów.

Wyró nia si dwa podstawowe kierunki przemysłowego wykorzystania kwasu

akrylowego (rys.33):

• produkcja estrów i pó niejsza ich polimeryzacja,

• polimeryzacja kwasu lub jego soli.

polimeryzacja

alkohole

kwas

poliakrylowy

polimery

superabsorpcyjne

uzdatnianie wody, pieluszki,

detergenty

lub kopolimeryzacja

poliakrylany

i kopolimery

ywice

i emulsje

farby lateksowe, powłoki ochronne, kleje, rodki pomocnicze

dla przemysłu włókienniczego i papieru, rodki poleruj ce,

rodki pomocnicze dla przemysłu skórzanego, modyfikatory

cementu, ywice konstrukcyjne, butelki i arkusze winylowe

kwas

akrylowy

Rys. 33. Zastosowanie kwasu akrylowego.

Najwi ksza ilo kwasu akrylowego przerabiana jest na estry w reakcji z

odpowiednim alkoholem. Małe ilo ci wy szych estrów s wytwarzane tak e w reakcji

transestryfikacji akrylanu metylu. Firma Hoechst Celanese jako jedyna w wiecie

- 40 -

produkuje akrylan etylu z kwasu akrylowego i etylenu.

Akrylany dzieli si zazwyczaj na trzy grupy:

• akrylany podstawowe (klasyczne), do których nale akrylany: metylu, etylu, n-butylu i

2-etyloheksylu,

• akrylany specjalne: akrylany wielofunkcyjne, akrylany hydroksyalkilowe i akrylany

alkiloamin,

• inne akrylany: np. izobutylu.

Struktura zu ycia akrylanów podstawowych w USA (w %) w 1997 r. przedstawiono

na rys. 34.

- 41 -

45,7% rodki

powłokotwórcze

15,8% Kleje i szczeliwa

15,2% Przemysł tekstylny

9,5% Dodatki do tworzyw

4,5% Przemysł papierniczy

3% Tworzywa sztuczne

2,4% Farby drukarskie

1% Pasty nadaj ce połysk

3% Inne

Rys. 34. Struktura zu ycia akrylanów podstawowych w USA (w %) w 1997 r.

Polimeryzacja estrów akrylowych prowadzi do otrzymywania ywic termopla-

stycznych i termoutwardzalnych. ywice te odznaczaj si na ogół du przezroczysto ci

i znaczn odporno ci na działanie promieniowania UV. Słu one jako rodki wi

ce w

produkcji lakierów i klejów oraz jako powłoki, rodki zag szczaj ce i dyspersyjne rodki

pomocnicze.

Liniowe poliakrylany o małym ci arze cz steczkowym s stosowane głównie jako

- 42 -

rodki kompleksotwórcze, rodki dysperguj ce dla pigmentów oraz składniki rodków

pior cych (zast puj ce fosforany - wykazuj ce ostatnio du dynamik rozwojow );

poliakrylany o du ym ci arze cz steczkowym słu jako flokulanty, a usieciowane

poliakrylany o du ym ci arze cz steczkowym wykorzystuje si jako materiały

absorpcyjne zdolne do wchłoni cia kilkakrotnie wi kszej ilo ci wody ni same wa i nie

oddaj ce tej wody nawet pod ci nieniem. Poliakrylany o rednim ci arze cz steczkowym

u ywa si jako ró nego rodzaju rodków zag szczaj cych.

Około 45% ilo ci akrylanów zu ywa si w postaci emulsji polimeru lub roz-

puszczalnych polimerów do wyrobu farb malarskich. Farbami tymi mo na wykonywa

powłoki malarskie zewn trzne i wewn trzne, odporne na cieranie, szybko schn ce i nie

ółkn ce. Najcz ciej u ywan tu substancj macierzyst stanowi nast puj ce kopoli-

mery:

• akrylan etylu - akrylan metylu - kwas akrylowy,

• akrylan butylu - styren,

- 43 -

• akrylan butylu - octan winylu,

• akrylan 2-etyloheksylu - octan winylu.

Emulsje stanowi 80% wszystkich akrylowych farb malarskich.

Poliakrylany rozpuszczalne s stosowane jako lakiery termoplastyczne, albo lakiery

termoutwardzalne do karoserii samochodowych i artykułów gospodarstwa domowego.

Poliakrylany znalazły zastosowanie w dziedzinie włókienniczych rodków po-

mocniczych, gdzie w postaci zawiesin w wielu przypadkach zast piły skrobi i gumy

ro linne. W przeciwie stwie do ta szych emulsji winylowych nadaj tkaninom lepsz

odporno na pranie i nie ółkn . Zawiesiny stosuje si tak e jako kleje włókiennicze oraz

do spajania materiałów g bczastych.

Kopolimery akrylanów metylu i etylu z metakrylanem metylu stanowi zamienniki

wosków w pastach do podłóg i wysokogatunkowych pastach do obuwia.

W obróbce skór akrylany znajduj zastosowanie w postaci zawiesin, dzi ki którym

poprawia si gi tko skór oraz przyczepno powłok do podło a. Do tego celu, a przede

- 44 -

wszystkim do wykładzin skórzanych, stosuje si ester metylowy daj cy mi kkie błony.

Ester butylowy słu y do obróbki skór ci kich.

Akrylany znajduj równie zastosowanie w przemy le papierniczym do powlekania

papieru i tektury w celu poprawienia drukowno ci, ale tak e do powlekania i zdwajania

papieru.

Akrylany - etylowy, butylowy i 2-etyloheksylowy - stosowane s jako składniki

klejów uczulonych na ci nienie, np. do produkcji ta m klej cych. Wy sze estry kwasu

akrylowego (2-etyloheksylu oraz laurylu) wykorzystuje si do ulepszania olejów i

smarów, rozszerzaj c zakres ich zastosowa w motoryzacji. Ponadto, estry kwasu

akrylowego s stosowane do wyrobu ywic, uszlachetniania pianek poliuretanowych,

wytwarzania powłok odpornych na działanie wody, do poprawy optycznych wła ciwo ci

kopolimerów. U ywa si ich tak e w przemy le farmaceutycznym do syntez witamin i

hormonów i rodków bakteriobójczych.

Stosuj c kopolimeryzacj estrów kwasu akrylowego (zwłaszcza etylowego i

- 45 -

butylowego) z monomerami zawieraj cymi grupy podlegaj ce wulkanizacji, otrzymuje si

kauczuki akrylanowe odznaczaj ce si znakomit odporno ci na działanie olejów.

Akrylany specjalne mog by stosowane do syntezy ywic utwardzanych radiacyjnie.

Najwi cej, bo ok. 70% ogólnej ilo ci tych ywic zu ywa si jako rodki powłokotwórcze,

przede wszystkim w przemy le papierniczym. Powłoki tego typu chroni nadruki i

zapewniaj wysoki połysk powierzchni. S stosowane m.in., do powlekania kartek

pocztowych i okładek ksi ek. Ponadto ywice te stosowane s do wyka czania

winylowych płyt podłogowych. Wykorzystuje si je tak e jako prze roczyste, odporne na

cieranie rodki wyka czaj ce płyty z tworzyw akrylowych i poliw glanowych, jako

powłoki ta m magnetycznych, nart, hełmów, w dek, drewnianych mebli oraz jako

ochronne bezbarwne lakiery do nadruków, np. na puszki z napojami.

Pochodne kwasu akrylowego typu amidów i hydroksyetyloamidów, soli nie-

organicznych i niektóre estry s coraz powszechniej stosowane w górnictwie, w bu-

downictwie l dowym i wodnym, przy wszelkich pracach ziemnych wymagaj cych zmiany

- 46 -

charakterystyki gruntów, poprawy ich spoisto ci i wytrzymało ci mechanicznej oraz

zmniejszenia przepuszczalno ci wody. Szczególnie istotne jest u ycie tego typu zwi zków

w wypadku uszkodzenia wałów przeciwpowodziowych, p kni cia tam, przecieków

toksycznych cieków itp.

Obok estrów równie polimery na bazie kwasu akrylowego maj liczne zastosowania.

S wykorzystywane jako dyspergatory, upłynniacze, zag stniki, inhibitory powstawania

kamienia kotłowego, sekwestranty, klejonki do osnów tkackich i flokulanty. Kwas

poliakrylowy, w postaci soli sodowej, zrobił du karier rynkow jako tzw.

Superabsorber Polymer (SAP) - supersorbcyjny polimer, podstawowy składnik

nowoczesnych (cienkich) pieluszek niemowl cych i podpasek. Wykorzystuje si go

równie w produkcji nie wylewaj cych si baterii elektrycznych i izolacji kabli

elektrycznych i telekomunikacyjnych, do ochrony towarów wra liwych na wilgo (np.

worków z kaw ) w czasie ich transportu i magazynowania oraz w ogrodnictwie i

rolnictwie (superabsorbent umieszczony w glebie jest magazynem wody).

- 47 -

Polimery kwasu akrylowego stosowane s równie jako wypełniacze (wraz z

zeolitami) w proszkach do prania.

Bł d! Nie zdefiniowano zakładki.

Podstawowym zadaniem

poliakrylanów, stosowanych w nowoczesnych rodkach pior cych, jest wi zanie jonów

odpowiedzialnych za twardo wody. Dzi ki temu nawet w bardzo małych st eniach, np.

przy płukaniu tkanin, zapobiegaj ponownemu osadzaniu si brudu.

Superabsorbenty na bazie kwasu akrylowego i akryloamidu, ze wzgl du na brak

toksyczno ci znajduj zastosowanie w medycynie do sporz dzania opatrunków przy

leczeniu oparze i uszkodze skóry oraz ze wzgl du na wysok chłonno wody i cieczy

fizjologicznych wykorzystuje si je jako tampony chirurgiczne. Doskonała oboj tno

oraz dobre przewodnictwo pozwala na wykorzystanie hydro eli, opartych na

usieciowanych kopolimerach akryloamidu, w badaniach elektrodiagnostycznych i

ultrasonografii.

8.3.3. PRZEMYSŁ POCHODNYCH AKRYLOWYCH W POLSCE

- 48 -

Cenne wła ciwo ci polimerów akrylowych i wynikaj ca z nich szeroka gama

zastosowa sprawiły, e równie w Polsce w ostatnich latach daje si zaobserwowa

wyra ny wzrost produkcji wyrobów akrylowych. Uruchomiono pilotow instalacj

małocz steczkowych polimerów kwasu akrylowego w Zakładach Azotowych

„K dzierzyn” oraz akryloamidu w ICSO Chemical Production. Pracuje równie instalacja

przemysłowa produkcji „Akrygelu” - superabsorbenta, opartego na pochodnych

akrylowych.

Na pocz tku lat 90-tych nast pił równie intensywny rozwój produkcji farb, lakierów

i klejów wodorozcie czalnych.

Jedn ze specjalno ci IChP s samoprzylepne kleje akrylowe zawieraj ce kopolimery

kwasu akrylowego i akrylanu di-(2-etyloheksylowego). Kleje te nie dra ni ywej tkanki,

przepuszczaj powietrze, nie ulegaj destrukcji w czasie sterylizacji, nie zmieniaj swoich

wła ciwo ci podczas przechowywania i charakteryzuj si dobrymi parametrami

- 49 -

klej cymi. S one stosowane do wyrobu ró nego typu przylepców medycznych, takich jak

plastry opatrunkowe na ró nych podło ach, serwety i szwy chirurgiczne oraz plastry na

podło u z włókniny przeznaczone dla niemowl t. Kleje te doskonale klej tkaniny, papier,

tworzywa, gum i metale. Nadaj si do wyrobu etykiet, ta m opakowaniowych i

elektroizolacyjnych, do produkcji folii ochronnych, do mocowania wykładzin

dywanowych, do ł czenia elementów w przemy le samochodowym, tekstylnym i w

budownictwie, do zabezpieczania tafli szklanych i do wielu innych celów. Obecnie s

wytwarzane w Polsce dwa rodzaje samoprzylepnego kleju akrylowego w gatunku

medycznym: „Kolakryl” produkowany w IChP oraz „Viscol” produkowany w Zakładach

Chemicznych „Viscoplast” we Wrocławiu.

8.4. AKROLEINA

- 50 -

Akroleina (aldehyd akrylowy) jest najprostszym aldehydem nienasyconym. Jest lotn ,

silnie truj c ciecz , o ostrym, przenikliwym zapachu. W postaci cieczy lub par działa

toksycznie na ludzi. Łatwo wchłania si do organizmu przez skór , układ oddechowy lub

pokarmowy. Temperatura wrzenia akroleiny wynosi 52,5

o

C.

Akroleina stwarza powa ne zagro enie po arowe i wybuchowe ze wzgl du na niski

punkt zapłonu i du pr no par. Mieszaniny wybuchowe ci sze od powietrza mog

ulec inicjacji od dowolnego ródła zapłonu.

8.4.1. METODY OTRZYMYWANIA AKROLEINY

Pierwsz przemysłow instalacj do produkcji akroleiny uruchomiła w 1942 r. firma

Degussa. Podstaw tej metody stanowiła reakcja kondensacji aldehydu octowego z

formaldehydem.

- 51 -

CH

3

CHO + HCHO

CH

2

-CH

2

CHO

OH

-H

2

O

CH

2

=CHCHO

Od 1966 r. akrolein otrzymuje si poprzez katalityczne utlenianie propylenu.

8.4.2. ZASTOSOWANIE AKROLEINY

wiatowa produkcja akroleiny wynosiła w 1997 r. ok. 130-140 tys. t, z czego ok. 50

tys. t przypadała na Europ , ok. 70 tys. t na USA i ok. 15 tys. t na Japoni . Oprócz firmy

Degussa akrolein produkuje tylko kilka firm: Elf Atochem, Union Carbide oraz japo skie

firmy Sumitomo i Daicel.

Obecno reaktywnego wi zania podwójnego stwarza potencjaln mo liwo

wykorzystania akroleiny w reakcjach polimeryzacji. Polihydroksykarboksylany, b d ce

kopolimerami akroleiny i kwasu akrylowego, stosowane s jako stabilizatory twardo ci

wody chłodz cej i kotłowej, jako komponenty rodków pior cych i czyszcz cych oraz

- 52 -

zapobiegaj krystalizacji w glanu wapnia i innych soli ziem alkalicznych. Kopolimery

akroleiny z formaldehydem stosowane s jako biocydy w stajniach i oborach.

Akroleina jest podstawowym półproduktem do otrzymywania metioniny, wa nego

dodatku paszowego. Aminokwas ten musi by dodawany do niektórych pasz ro linnych,

poniewa wyst puje w zbyt małych ilo ciach, a jego brak wpływa ujemnie na wzrost

zwierz t.

CH

2

=CHCHO + CH

3

SH

CH

3

SCH

2

CH

2

CHO

CH

3

SCH

2

CH

2

CHO + HCN + (NH

4

)

2

CO

3

CH

3

SCH

2

CH

2

CHCOOH

NH

2

NH

C

N

H

C

C

O

O

H

CH

3

SCH

2

CH

2

O

NH

3

+ 2 H

2

O +

H

+

Inn pochodn akroleiny wytwarzan w skali przemysłowej jest aldehyd glutarowy.

- 53 -

Wytwarza si go z metanolu, acetaldehydu i akroleiny, przy czym produktem po rednim

tej reakcji jest 2-metoksy-3,4-dihydro-1,2-piran:

CH

2

=CH-CHO + CH

3

OH + CH

3

CHO

HC(CH

2

)

3

CH

O

O

+ CH

3

OH

O

CHOCH

3

H

2

O

Aldehyd glutarowy w postaci 25-50% wodnych roztworów stosuje si głównie w

procesie garbowania skór oraz jako biocyd w wiertnictwie naftowym.

Mniejsze ilo ci akroleiny zu ywane s przez przemysł substancji smakowych i

zapachowych.

8.5. KWAS METAKRYLOWY I METAKRYLAN METYLU

Kwas metakrylowy jest ciecz , o nieprzyjemnym zapachu, temperaturze wrzenia

- 54 -

163

o

C. Jest substancj paln , z powietrzem tworzy mieszaniny wybuchowe.

Kwas metakrylowy jest wchłaniany do organizmu przez drogi oddechowe, skór oraz

przez przewód pokarmowy. Wdychane pary dra ni luzówk jamy ustnej, oczu, nosa i

dróg oddechowych. Działanie kwasu metakrylowego mo e spowodowa łzawienie, nie yt

nosa, kaszel, bóle w klatce piersiowej, nie yt oł dka. Przy dłu szym działaniu par mog

wyst pi stany chronicznego zapalenia oł dka, gardła, wrzody dróg oddechowych.

Działanie kwasu metakrylowego mo e spowodowa uszkodzenie nerek. Kwas

metakrylowy działa na skór wysuszaj co i parz co.

Sam kwas metakrylowy ma ograniczone znaczenie. Wykorzystuje si go do

wytwarzania homo- i kopolimerów stosowanych jako rodki pomocnicze we

włókiennictwie (klejonki), apretury i rodki zag szczaj ce. Najcz ciej u ywan jego

pochodn jest ester metylowy.

Metakrylan metylu jest łatwopaln ciecz , o temperaturze wrzenia 101

o

C. Pary tworz

z powietrzem mieszaniny wybuchowe w szerokim zakresie st e . Pary metakrylanu

- 55 -

metylu s ci sze od powietrza i gromadz si przy powierzchni ziemi, w zagł bieniach

terenu i dolnych partiach pomieszcze . Niestabilizowany metakrylan metylu w

podwy szonej temperaturze lub pod wpływem ognia polimeryzuje tworz c szklan mas .

Polimeryzacja jest silnie egzotermiczna i przebiegaj c w zamkni tym pojemniku mo e

doprowadzi do wybuchu.

Metakrylan metylu jest wchłaniany do organizmu przez drogi oddechowe, skór oraz

przez przewód pokarmowy. Przy wysokim st eniu par w powietrzu wykazuje działanie

narkotyczne i dra ni ce. W wyniku długotrwałego działania metakrylanu metylu mo e

doj do uszkodzenia w troby i nerek.

8.5.1. METODY OTRZYMYWANIA KWASU METAKRYLOWEGO I

METAKRYLANU METYLU

- 56 -

8.5.1.1. Z cyjanohydryny acetonu

Pierwsz , techniczn metod wytwarzania metakrylanu metylu z acetonu,

opracowano w latach trzydziestych w firmach Röhm & Haas i ICI. Metoda ta, stosowana

jest na du skal tak e i obecnie.

W pierwszym etapie, w reakcji acetonu z cyjanowodorem wytwarza si

cyjanohydryn acetonu.

CH

3

C

O

CH

3

+ HCN

CH

3

C

OH

CH

3

CN

-

OH

Proces prowadzi si w fazie ciekłej, w temperaturze poni ej 40

o

C. Jako katalizatory u ywa

si wodorotlenki alkaliczne, w glany lub zasadowe wymieniacze jonowe. Selektywno

przereagowania do cyjanohydryny acetonu osi ga si 92-99% (w przeliczeniu na HCN) i

powy ej 90% (w przeliczeniu na aceton).

Cyjanohydryn acetonu poddaje si nast pnie działaniu 100% kwasu siarkowego, w

- 57 -

temperaturze 80-140

o

C. Stosuje si 1,5 krotny nadmiar H

2

SO

4

w stosunku do cyjanohy-

dryny.

CH

3

C

OH

CH

3

CN

-

+H

2

SO

4

CH

3

C

OH

CH

3

C NH

OSO

3

H

CH

3

C

O

CH

3

C NH

2

O

HO

3

S

CH

2

C

CH

3

C NH

3

O

HSO

4

+

Otrzymany siarczan metakryloamidu reaguje z kolei z metanolem, w temperaturze 80

o

C,

daj c metakrylan metylu.

-

CH

2

C

CH

3

C NH

3

O

HSO

4

+

+CH

3

OH

CH

2

C

CH

3

C

O

OCH

3

+ NH

4

HSO

4

Selektywno przereagowania do metakrylanu metylu, poprzez wszystkie trzy etapy,

wynosi 77% (w przeliczeniu na aceton).

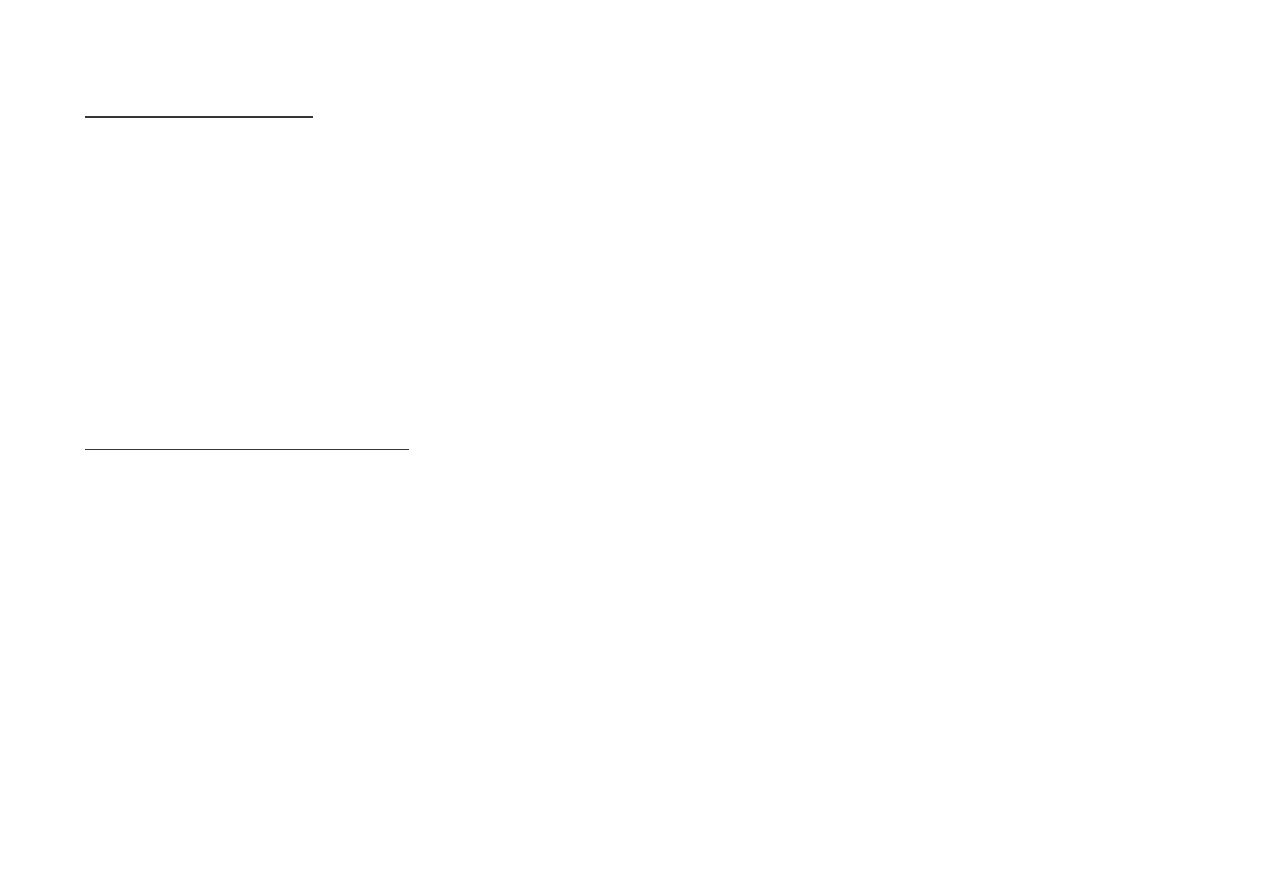

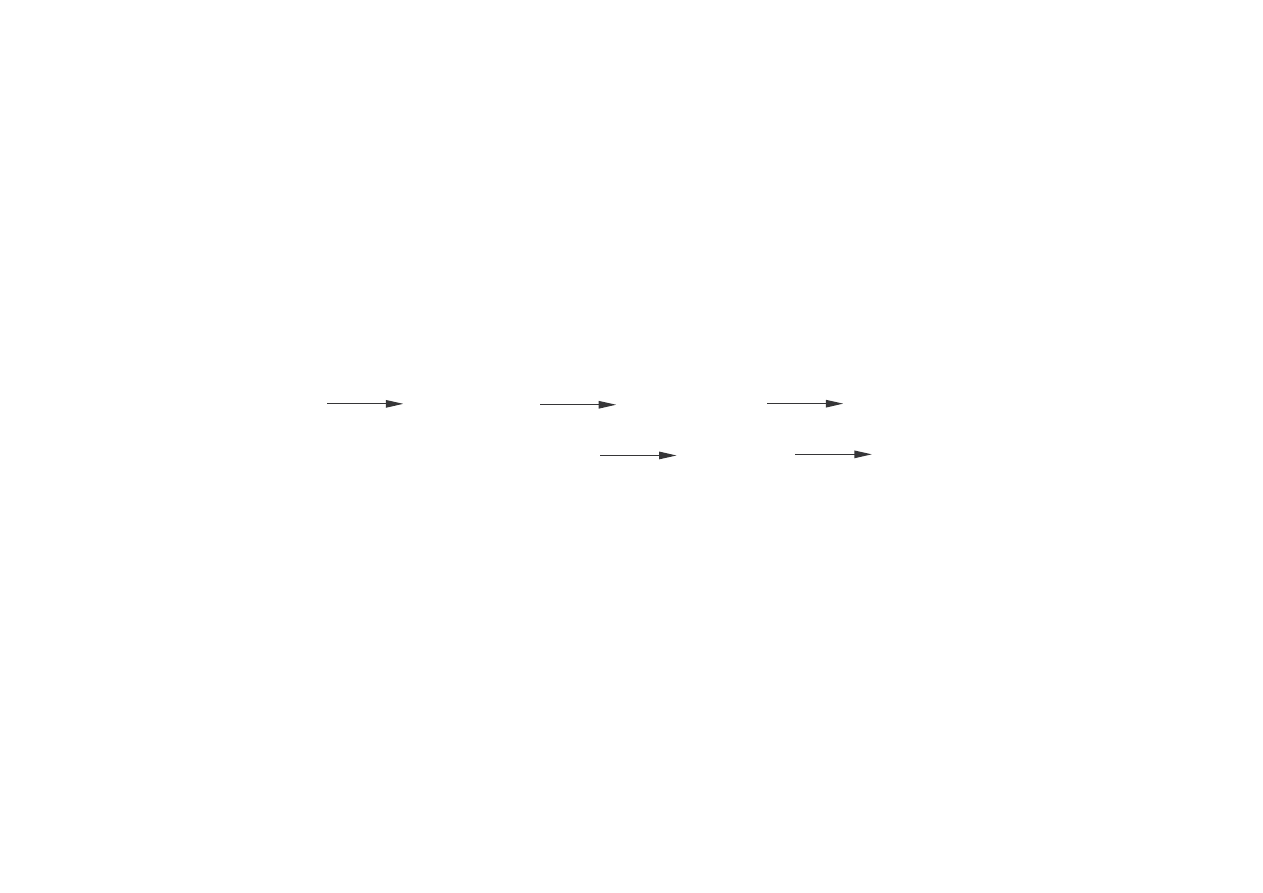

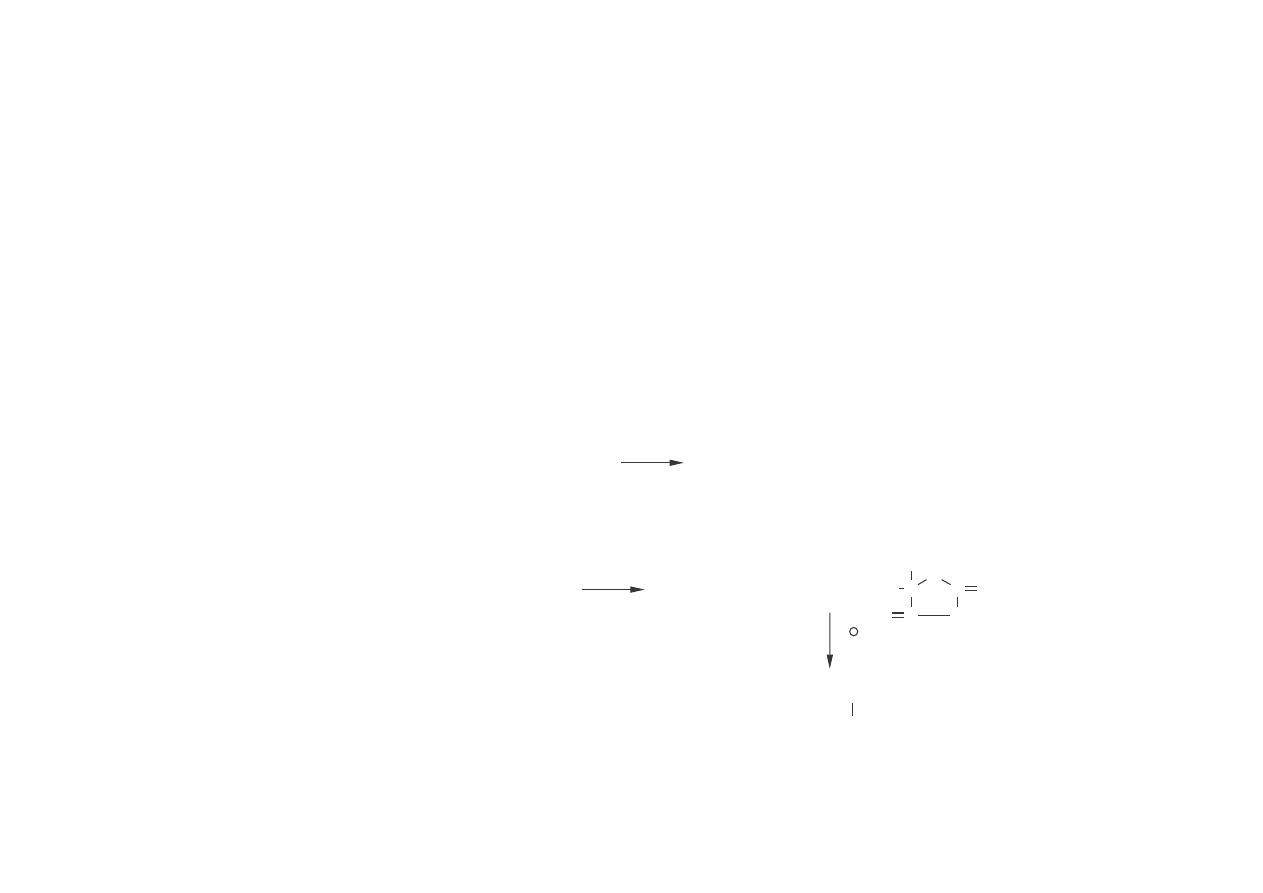

Uproszczony schemat instalacji wytwarzania metakrylanu metylu metod

- 58 -

cyjanohydrynow przedstawiono na rys. 35 (schemat nie obejmuje etapu syntezy

cyjanohydryny).

100% kwas

siarkowy

cyjanohydryna

acetonu

1

2

para

metanol

woda

H

2

O

H

2

O

H

2

O

H

2

O

metakrylan

metylu

smoła i polimery

(NH

4

)

2

SO

4

3

5

6

7

8

4

4

4

10

10

10

10

9

4

1 - mieszalnik, 2 - reaktor, 3 - kolumna estryfikacyjna, 4 - kondensatory-deflegmatory, 5 -

kolumna ekstrakcyjna, 6-8 - kolumny rektyfikacyjne, 9 - wymiennik ciepła, 10 -

podgrzewacze

Rys. 35. Schemat instalacji wytwarzania metakrylanu metylu metod cyjanohydrynow .

- 59 -

Opis pracy instalacji przedstawionej na rys. 35.

Cyjanohydryna acetonu i 100%-owy kwas siarkowy (monohydrat) w stosunku

molowym 1,0÷1,5 podawane s w sposób ci gły do mieszalnika 1, w którym

tworzy si amid. W trakcie mieszania wydziela si du a ilo ciepła, st d te

mieszalnik musi by wyposa ony jest w mieszadło i w ownic chłodz c ,

umo liwiaj c utrzymywanie temperatury na poziomie 80-85

o

C. Mieszanina

reakcyjna kierowana jest nast pnie do reaktora 2, w którym ogrzewana jest do

temperatury 130-135

o

C, przy pomocy w ownic zasilanych par wodn . W tych

warunkach amid przekształca si w siarczan metakryloamidu. Otrzyman

mieszanin reakcyjn miesza si nast pnie z pewn ilo ci wody i cz ci

metanolu i cało kieruje do kolumny estryfikacyjnej 3. Kolumna ta jest kolumn

typu półkowego. Posiada podgrzewacz, przy pomocy którego odp dza si

azeotrop metakrylanu metylu z wod . Wytworzony w procesie siarczanu amonu

usuwa si z dolnej cz ci kolumny estryfikacyjnej. Pary mieszaniny azeotropowej i

metanolu kondensuj w kondensatorze-deflegmatorze 4, cz

kondensatu

zawraca si do kolumny estryfikacyjnej 3 jako orosienie, a reszt za odprowadza

si do dalszej przeróbki.

Pierwszy etap przeróbki - przemycie kondensatu rozcie czonym roztworem

- 60 -

zasady - odbywa si w ekstraktorze 5, gdzie z warstwy organicznej wymywa si

metanol i domieszki kwa nego charakteru (np. kwas metakrylowy). Cz

tego

wodnego ekstraktu mo na wykorzysta w celu rozcie czenia siarczanu

metakryloamidu przed estryfikacj , a od pozostałej ilo ci w kolumnie 6 odp dza

si metanol i rozpuszczony w ekstrakcie metakrylan metylu, które zawraca si do

reakcji. Warstwa organiczna z góry ekstraktora 5 podawana jest do kolumny

rektyfikacyjnej 7, gdzie odp dza si mieszanin azeotropow metakrylanu metylu

z wod . Mieszanina ta zawracana jest do ekstrakcji. Główny strumie produktu

podawany jest do kolumny rektyfikacyjnej 8, gdzie od góry odbierany jest czysty

metakrylan metylu, a od dołu smoły i produkty polimerowe, kierowane do

spalenia. W celu zapobie enia polimeryzacji, na etapie estryfikacji i rozdziału,

metakrylanu metylu stabilizuje si hydrochinonem.

Wad metody cyjanohydrynowej jest niew tpliwie praca z toksycznym cyjanowodo-

rem, a tak e wytwarzanie du ych ilo ci cieków: wodorosiarczanu amonu, kwasu

siarkowego i wody. Mimo tych wad stanowi ona nadal dominuj c metod otrzymywania

kwasu metakrylowego i jego estrów (w 1996 r. t metod wyprodukowano 83% produkcji

wiatowej metakrylanu metylu).

- 61 -

8.5.2.1. Modyfikacje metody cyjanohydrynowej

Firma Mitsubishi Gas Chemical opracowała now wersj tradycyjnego procesu

opartego na cyjanohydrynie acetonu. Wyeliminowano z niej tworzenie szkodliwych

odpadów kwasu siarkowego oraz siarczanu amonu. W procesie tym cyjanohydryn

hydrolizuje si do

α-hydroksyizobutyroamidu. Proces prowadzi si w fazie ciekłej wobec

stałego zło a dwutlenku manganu jako katalizatora, modyfikowanego metalem

alkalicznymi, co najmniej jednym pierwiastkiem spo ród Zr, i Sn:

CH

3

C

CH

3

OH

CN

CH

3

C

OH

CH

3

C NH

2

O

+ H

2

O

W kolejnym etapie, w reakcji hydroksyamidu z mrówczanem metylu otrzymuje si ester

metylowy kwasu

α-hydroksyizomasłowego i formamid:

- 62 -

CH

3

C

OH

CH

3

C NH

2

O

+ HCOOCH

3

CH

3

C

OH

CH

3

C O

O

CH

3

+ HCONH

2

Ostatnim etapem procesu jest dehydratacja estru metylowego kwasu

α-

hydroksyizomasłowego do metakrylanu metylu, prowadzona w fazie parowej wobec

modyfikowanego katalizatora zeolitowego:

CH

3

C

OH

CH

3

C O

O

CH

3

CH

2

C

CH

3

C O

O

CH

3

+ H

2

O

Formamid mo e by ponownie wykorzystany do otrzymywania cyjanowodoru, a ten

zawracany jest do syntezy cyjanohydryny acetonu.

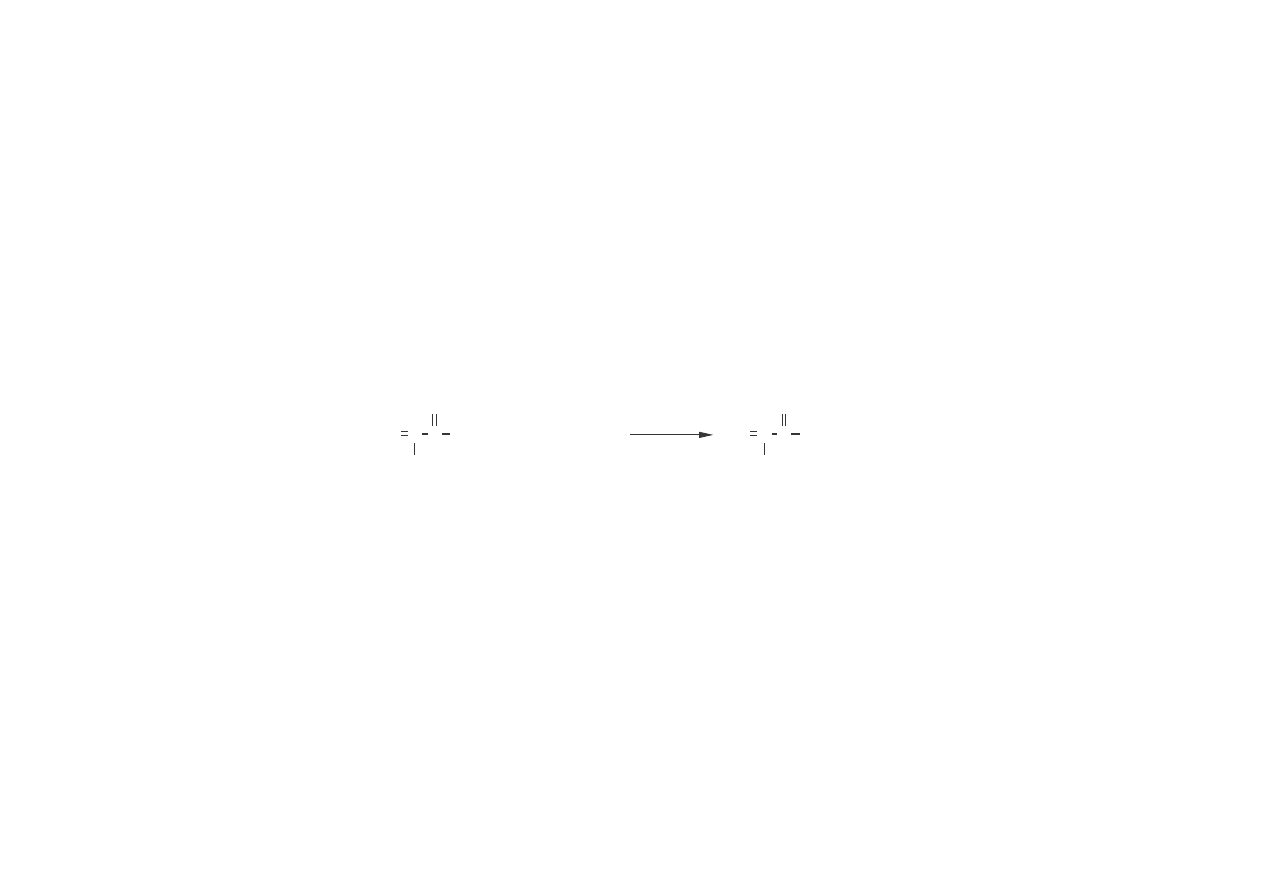

8.5.1.3.Utlenianie izobutenu

Pewn mo liwo produkcji kwasu metakrylowego stanowi proces opracowany przez

firm ESCAMBIA Chemical Co., polegaj cy na dwustopniowym utlenianiu izobutenu za

- 63 -

pomoc kwasu azotowego lub N

2

O

4

. W pierwszym etapie tego procesu tworzy si kwas

α-

hydroksyizomasłowy, który po odszczepieniu wody przekształca si w kwas meta-

krylowy:

CH

3

C

CH

3

CH

2

CH

3

C

OH

CH

3

C OH

O

CH

2

C

CH

3

C OH

O

+ H

2

O

N

2

O

4

(lub HNO

3

)

Omawiany proces był u ywany w Japonii. Obecnie ze wzgl du na du e niebezpiecze -

stwo (dwukrotna eksplozja) został on wycofany.

Bezpieczniejsz metod utleniania izobutenu do kwasu metakrylowego opracowała

firma Asahi Glas. W metodzie tej jako czynnik utleniaj cy zastosowano powietrze wobec

katalizatorów opartych na zwi zkach molibdenu, modyfikowanych osobno dla po-

szczególnych etapów.

CH

3

C

CH

3

CH

2

CH

2

C

CH

3

C H

O

+O

2

- H

2

O

CH

2

C

CH

3

C OH

O

+0.5 O

2

Pierwszy etap procesu przebiega analogicznie do otrzymywania akroleiny; tworz si

- 64 -

tego samego typu produkty uboczne. Selektywno procesu do metakroleiny jest jednak

mniejsza ni dla akroleiny. Katalizatorami s zwi zki molibdenu z dodatkami tlenków Bi,

Co, Ni, Te, V, Sb, Fe, P i in. Utlenienie prowadzi si w temperaturze 350-450

o

C, pod

ci nieniem atmosferycznym, przy rozcie czeniu mieszaniny reakcyjnej par wodn . Przy

90-98%konwersji izobutenu metakroleina powstaje z 70-90% selektywno ci .

Drugie stadium, utlenianie metakroleiny do kwasu metakrylowego równie przebiega

ze znacznie mniejsz selektywno ci ni analogiczne utlenianie akroleiny. Metakroleina

kierowana do drugiego reaktora utlenienia musi by najpierw dokładnie oczyszczona z

produktów ubocznych. Utlenianie przeprowadza si wobec heterogenicznego katalizatora,

którym jest fosforomolibdenian z dodatkiem tlenków Te i Sb, jonów NH

4

+

, metali

alkalicznych i metali ziem alkalicznych. Proces prowadzony jest w temperaturze 250-

350

o

C, w fazie gazowej, pod ci nieniem, atmosferycznym i stopniu przereagowania

metakroleiny 80-90%. Selektywno kwasu metakrylowego wynosi 70-80%.

Głównym procesem ubocznym utlenianie izobutenu do CO i CO

2

.

- 65 -

Utlenianie izobutenu stanowi bardzo korzystn ekonomicznie metod otrzymywania

kwasu metakrylowego i mo e w niedługim czasie wyprze inne sposoby wytwarzania

kwasu metakrylowego.

Firma Asahi Chemical Industry opracowała alternatywn wersj utleniania

izobutylenu do metakrylan metylu. Istot procesu jest utleniaj ca estryfikacja

metakroleiny metanolem w fazie ciekłej w temperaturze 50-100

o

C.

CH

2

C

CH

3

C H

O

CH

2

C

CH

3

C OH

O

+ 0.5 O

2

+ CH

3

OH

+ H

2

O

Wykorzystywany w procesie katalizator (tzw. katalizator Lindlara) stanowi pallad

osadzony na w glanie wapnia, cz ciowo dezaktywowany (truty) octanem

ołowiawym.

Bł d! Nie zdefiniowano zakładki.

Nowy katalizator na bazie palladu zwi ksza

sumaryczn wydajno reakcji z 70 do 80%.

8.5.1.4. Utlenianie izobutenu poprzez alkohol tert-butylowy

- 66 -

Kilka firm japo skich opracowało metody produkcji kwasu metakrylowego, w

których produktem przej ciowym jest alkohol tert-butylowy. W procesie tym izobutylen, z

frakcji C

4

zawieraj cej n-buteny i n-butan, jest poddawany hydratacji w fazie ciekłej, w

obecno ci kwa nych ywic jonowymiennych.

CH

3

C

CH

3

CH

2

+ H

2

O

CH

3

C

CH

3

OH

CH

3

Otrzymany alkohol tert-butylowy utlenia si nast pnie do metakroleiny w fazie gazowej,

w obecno ci katalizatora heterogenicznego, zawieraj cego tlenki Mo/Fe/Ni (głównym

składnikiem jest molibden), w temperaturze ok. 420

o

C, pod ci nieniem 0,1-0,3 MPa. Przy

konwersji alkoholu tert-butylowego 94% osi ga si selektywno rz du 94%.

+ 2 H

2

O

CH

3

C

CH

3

OH

CH

3

+ O

2

CH

2

C

CH

3

C H

O

Otrzyman metakrolein absorbuje si w wodzie pod ci nieniem, oczyszcza od produktów

- 67 -

ubocznych przez destylacj , a nast pnie poddaje utlenieniu do kwasu metakrylowego w

obecno ci pary wodnej. Proces prowadzi si w temperaturze ok. 300

o

C, pod ci nieniem

0,2-0,3 MPa, w obecno ci tlenków Mo, P, Sb i W. Przy konwersji metakroleiny 89%

osi ga si selektywno powy ej 96%. Gazy poreakcyjne kondensuje si , a nast pnie

kwas metakrylowy ekstrahuje si , oczyszcza destylacyjnie i estryfikuje do metakrylanu

metylu.

Omawiany wariant ma t zalet , e obok kwasu metakrylowego uzyskuje si równie

cenny produkt chemiczny - alkohol tert-butylowy znajduj cy zastosowanie, m.in., jako

rodek zwi kszaj cy liczb oktanow benzyn.

Instalacje produkuj ce kwas metakrylowy na bazie izobutylenu, poprzez alkohol tert-

butylowy, nale ce do Mitsubishi Rayon i Japan Catalytic/Sumitomo Chemical, pracuj w

Japonii.

- 68 -

8.5.1.5. Otrzymywanie kwasu metakrylowego poprzez aldehyd izomasłowy

Kwas metakrylowy mo na potencjalnie otrzyma równie z kwasu izomasłowego.

Kwas izomasłowy, b d izoma lan metylu mo na syntezowa w katalizowanym

fluorowodorem karbonylowaniu propylenu, w tzw. reakcji Kocha. Mo na go tak e

otrzyma

utleniaj c

aldehyd

izomasłowy,

stanowi cy

uboczny

produkt

hydroformylowania propylenu (synteza okso). Proces wg reakcji Kocha jest technicznie i

technologicznie uci liwy i dotychczas nie został zrealizowany. Kwas izomasłowy, jak i

jego estry i sole s cennymi produktami chemicznymi, stosowanymi w rolnictwie i

perfumerii.

Proces odwodornienia kwasu izomasłowego prowadzony jest w fazie gazowej w

obecno ci substancji pełni cej funkcj akceptora wodoru. W starszych rozwi zaniach był

ni jod, ten jednak charakteryzował si zbyt du korozyjno ci , by proces mógł by

stosowany w przemy le. Aktywnym akceptorem wodoru mo e by siarka i jej zwi zki

- 69 -

organiczne. Przykładowo, firma Asahi Kosei dla odwodornienia opracowała metod , w

której ester metylowy kwasu izomasłowego poddaje si odwodornieniu do metakrylanu

metylu w obecno ci H

2

S/S w temperaturze ok. 500

o

C.

Utlenienie kwasu izomasłowego do kwasu metakrylowego jest praktycznie

odwodornieniem utleniaj cym.

CH

2

C

CH

3

C OH

O

+ H

2

O

CH

3

C

CH

3

C OH

O

H

+ 0.5 O

2

Proces jest katalizowany homogenicznie przez HBr, w temperaturze 160-175

o

C (Eastman

Kadak), albo heterogenicznie przy pomocy kontaktu Bi-Fe w 250-260

o

C (Cyanamide).

Produktami ubocznymi s produkty rozkładu, przede wszystkim kwas akrylowy, CO,

CO

2

, CH

3

COOH.

Wszystkie drogi oparte na aldehydzie izomasłowym nie s jeszcze wykorzystywane

technicznie.

- 70 -

8.5.1.6. Hydroliza metakrylonitrylu

Kolejn mo liwo ci otrzymywania kwasu metakrylowego jest hydroliza meta-

krylonitrylu, otrzymywanego w procesie amonoutlenienia izobutenu (metoda Sohio).

CH

3

C

CH

3

CH

2

+ NH

3

+ 1.5 O

2

CH

2

C

CH

3

CN + 3 H

2

O

CH

3

C

CH

3

CH

2

+ H

2

SO

4

+ 2 H

2

O

CH

2

C

CH

3

C OH

O

+ NH

4

HSO

4

Metakrylonitryl jest ta szym surowcem dla syntezy kwasu metakrylowego ni

cyjanohydryna acetonu. Wad procesu jest zu ywanie H

2

SO

4

i tworzenie odpadowego

NH

4

HSO

4

.

8.5.1.7. Kondensacja aldehydu propionowego z formaldehydem

- 71 -

Jeszcze inn mo liwo ci otrzymywania kwasu metakrylowego jest proces

opracowany przez firm BASF, w którym aldehyd propionowy (otrzymywany w wyniku

reakcji hydroformylowania etylenu) kondensuje si z formaldehydem w obecno ci amin

drugorz dowych i kwasu octowego, w temperaturze 160-210

o

C, pod ci nieniem 0,4-0,8

MPa.

CH

2

C

CH

3

C H

O

CH

3

CH

2

CHO + HCHO

+ H

2

O

Wytworzon metakrolein poddaje si nast pnie utlenieniu tlenem atmosferycznym w

wielorurowym reaktorze z katalizatorem, z wytworzeniem kwasu metakrylowego.

Produkcj metakrylanu metylu na bazie powy szej metody uruchomiła w Niemczech

w 1991 r. firma BASF.

8.5.1.8. Karbonylowanie propynu

- 72 -

Najnowsz metod otrzymywania metakrylanu metylu stanowi karbonylowanie

propynu (metyloacetylenu), opracowane przez firm Shell.

CH

3

C CH + CO + CH

3

OH

CH

2

C

CH

3

C O

O

CH

3

Proces karbonylowania propynu tlenkiem w gla prowadzony w obecno ci metanolu

pozwala uzyska metakrylan metylu z wydajno ci 98,9% (przy jednym przej ciu przez

reaktor). W procesie tym stosuje si homogenny układ katalityczny zło ony z palladu,

podstawionego ligandu fosfinowego i silnego kwasu. Reakcja przebiega w temperaturze

60

o

C, pod ci nieniem 6 MPa, a czysty ester jest wydzielany z bezwodnych produktów

reakcji metod destylacji pró niowej. W procesie nie stosuje si wody, co eliminuje

główn przyczyn korozji aparatury. Propyn, b d cy surowcem w tym procesie, otrzymuje

si z frakcji C

3

z pirolizy olefinowej. Z frakcji tej propadien i propyn oddziela si od

propanu i propylenu metod destylacji ekstrakcyjnej, z u yciem DMF-u, a nast pnie

przeprowadza izomeryzacj propadienu do propynu.

- 73 -

8.5.2. ZASTOSOWANIE KWASU METAKRYLOWEGO I JEGO ESTRÓW

Kwas metakrylowy wykorzystuje si głównie do produkcji wy szych metakrylanów

na drodze bezpo redniej estryfikacji. Ponadto stosuje si go równie do produkcji

polimerów karboksylowanych i jako dodatek do polimerów emulsyjnych w ilo ci 1-3%

(m/m), maj cych zastosowanie przy produkcji klejów, farb, papieru i rodków

pomocniczych dla przemysłu włókienniczego. Głównymi składnikami tych polimerów s

estry akrylowe i octan winylu.

Wa n grup polimerów karboksylowanych zawieraj cych kwas metakrylowy s

ywice winyloestrowe. Ich produkcja bazuje na reakcji kwasu metakrylowego ze stałymi

ywicami epoksydowymi. Estry winyloestrowe s u ywane w kompozytach, które

wypieraj stal w ruroci gach, zbiornikach i aparatach do stosowania w rodowisku

- 74 -

korozyjnym, w przemy le chemicznym, papierniczym, w uzdatnianiu wody surowej i

oczyszczaniu cieków oraz w innych bran ach.

Bł d! Nie zdefiniowano zakładki.

W ród licznej grupy polimerów pochodnych kwasu metakrylowego najwi ksze

znaczenie ma poli(metakrylan metylu). Otrzymuje si go w wyniku rodnikowej polime-

ryzacji metakrylanu metylu metod blokow , suspensyjn , emulsyjn lub w roztworze.

wiatowa produkcja metakrylanu metylu - najwa niejszej pochodnej kwasu

metakrylowego wynosiła w 1996 r. wynosiła 1,26 mln t/r, z czego 77% wiatowej

produkcji była produkowana w USA, Japonii i Europie Zachodniej. Najwi kszymi

producentami metakrylanu metylu jest firma ICI i Röhm and Haas. Poli(metakrylan

metylu) w wiecie znany jest pod nazw Plexiglas, Perspex i Lucite.

Charakterystyczn wła ciwo ci poli(metakrylanu metylu) jest dobra prze roczysto ,

która umo liwia stosowanie go jako szkła organicznego. Wyró nia si on spo ród innych

tworzyw dobr odporno ci na działanie czynników atmosferycznych, niskiej temperatury

oraz doskonałymi wła ciwo ciami optycznymi, a zwłaszcza du przepuszczalno ci

- 75 -

wiatła widzialnego (ok. 92%) i promieni nadfioletowych (50-70%). Poli(metakrylan

metylu) jest odporny na działanie kwasów, zasad, ozonu i w glowodorów alifatycznych,

nieodporny na działanie w glowodorów aromatycznych, ketonów, estrów i

fluorowcopochodnych.

Około 55% poli(metakrylanu metylu) wykorzystywana jest do produkcji ywic

akrylowych i plastików.

Poli(metakrylan metylu) ma zastosowanie w przemy le lotniczym, motoryzacyjnym

(klosze wiateł sygnalizuj cych i urz dzenia odblaskowe), do wyrobu elementów

aparatury elektrycznej, do produkcji pryzmatów i soczewek oraz wyrobów powszechnego

u ytku: piór, guzików, pudełek, naczy stołowych, szkiełek do zegarków, szyb okiennych

i drzwiowych, osłon wietlówek, aba urów i yrandoli. Wytwarza si z niego prze ro-

czyste tworzywa sztuczne o du ej odporno ci na promieniowanie, czynniki mechaniczne i

chemiczne. Kopolimery metakrylanu metylu stanowi rodki pomocnicze dla przemysłu

tekstylnego oraz odporne na wiatło i czynniki atmosferyczne powłokowe materiały

- 76 -

malarskie.

ywice akrylowe, b d ce kopolimerami metakrylanu metylu i akrylanów

wykorzystywane s jako powłoki, podłogi, w przemy le tekstylnym, papierniczym i

skórzanym, a tak e jako rodki adhezyjne i wypełnienia (m.in. w protetyce dentystycznej)

oraz do produkcji włókien sztucznych.

Oprócz poli(metakrylanu metylu) du e znaczenie przemysłowe ma poli(metakrylan

butylu). Stosuje si go do sklejania elementów optycznych i do wyrobu klejów i apretur o

specjalnym przeznaczeniu.

Produkcja wy szych estrów metakrylowych bazuje na reakcji estryfikacji kwasu

metakrylowego oraz transestryfikacji metakrylanu metylu. Najwi ksze znaczenie maj

estry oparte na alkoholu laurylowym i alkoholu stearynowym.

Metakrylany: n-butylu, izobutylu i 2-etyloheksylu u ywa si głównie w polimerach

akrylowych do powłok. Metakrylany izodecylu, laurylu i stearylu stosuje si w formie

poli(metakrylanów) jako dodatki do olejów smarnych ( rodki poprawiaj ce wska niki

- 77 -

lepko ci, depresatory), olejów nap dowych oraz olejów opalowych.

Metakrylany specjalne mo na podzieli na trzy kategorie:

• metakrylany wielofunkcyjne,

• metakrylany hydroksyalkilu,

• metakrylany alkiloaminoetanolu.

Podstawowymi surowcami do produkcji metakrylanów wielofunkcyjnych s glikole

etylenowe, butan-1,4-diol, heksan-1,6-diol, glikol neopentylowy, dian i trimetylolopropan.

Metakrylany wielofunkcyjne u ywa si głównie w systemach sieciowanych radiacyjnie

(promieniami UV, strumieniem elektronów), szczególnie powłokowych i farb drukarskich,

jak równie do modyfikacji kauczuków i jako dodatki do betonu oraz w protetyce

dentystycznej.

Metakrylany 2-hydroksyetylu, 2-hydroksypropylu i glicydylu u ywa si głównie w

powłokach samochodowych i przemysłowych, szczególnie w emaliach, które wypieraj

lakiery. Metakrylan 2-hydroksyetylu u ywa si te w produkcji płytek obwodów

- 78 -

drukowanych i soczewek kontaktowych.

Bł d! Nie zdefiniowano zakładki.

Metakrylan glicydylu jest wielofunkcyjnym monomerem zawieraj cym w cz steczce

zarówno grupy epoksydowe, jak i metakrylowe. Monomery tego typu stosowane s w

małych ilo ciach w celu wprowadzenia do polimerów specyficznych grup funkcyjnych i

centrów sieciuj cych. Metakrylan glicydylu stosowany jest m.in., do wyrobu materiałów

dentystycznych i szkieł kontaktowych.

Polimery do uzdatniania wody pitnej i obróbki cieków zawieraj metakrylany

alkiloaminoetanolu lub ich czwartorz dowe monomery.

8.5.3. PRODUKCJA KWASU METAKRYLOWEGO I JEGO ESTRÓW W

POLSCE

W Polsce kwasu metakrylowego, ani monomerów metakrylowych nie produkuje si ,

- 79 -

za jedynym producentem poli(metakrylanu metylu) jest firma „Dwory” S.A. w

O wi cimiu. Poli(metakrylan metylu) produkowany jest pod nazw Metapleks.

W O wi cimiu produkuje si równie kopolimery metakrylanu butylu pod nazw

Osolan.

Osolan KL (kopolimer metakrylanu n-butylu, kwasu metakrylowego rozpuszczony w

octanie etylu) charakteryzuje si bardzo dobr adhezj do szkła, drewna, skóry, tkanin,

betonu i tworzyw sztucznych. Jest on podstawowym składnikiem lakierów podkładowych

do aluminium. Stosuje si go tak e jako klej do przyklejania osprz tu elektrycznego lub

izolowanych przewodów elektrycznych do betonowych cian, do drewna, metalu, tynku

lub innych powierzchni.

Osolan S jest stabilizowan wodn dyspersj polimetakrylowo-dienow , otrzyman

metod polimeryzacji emulsyjnej na emulgatorze jonowym. Jest on przeznaczony jako

rodek pomocniczy do wyka czania mi kkich skór zwierz cych w przemy le garbarskim.

- 80 -

Z kart historii polimetakrylanu metylu

Poli(metakrylan

metylu)

(PMMA),

zwany

popularnie

szkłem

organicznym, ma ju przeszło siedemdziesi t lat. Historia tego polimeru

si ga lat dwudziestych, kiedy to chemicy z niemieckiej firmy Rohm&Haas

odkryli metod polimeryzacji ciekłego metakrylanu metylu (MMA).

Jednak e na rynku polimer ten ukazał si dopiero w 1931 r. po

opracowaniu przez Johna Crawforda z firmy ICI nowego procesu

otrzymywania MMA, polegaj cego na reakcji acetonu z cyjanowodorem i

kwasem siarkowym, dodawaniu metanolu do produktów reakcji i

wydzielaniu estru MMA za pomoc destylacji z par wodn . Pierwsza

przemysłowa instalacja słu ca do produkcji PMMA została oddana do

eksploatacji w 1936 r. w Billingham, w Anglii. Wytwarzano tam przede

wszystkim płyty z PMMA przeznaczone do konstrukcji osłon kabin

samolotów wojskowych (zamiast stosowanego dotychczas celuloidu).

Produkcja tych płyt odbywała si w ten sposób,

e wst pnie

spolimeryzowany MMA o konsystencji syropu wlewano do formy

sporz dzonej z dwu oddzielonych elastycznymi uszczelkami płyt

szklanych, a cało umieszczano nast pnie w piecu, gdzie polimeryzacja

MMA przebiegała do ko ca.

- 81 -

Prace ICI w tej dziedzinie nie uszły uwagi innych du ych firm

chemicznych, a zwłaszcza ameryka skiej firmy Du Pont. W celu

przeciwstawienia si dominacji niemieckich firm chemicznych Du Pont i

ICI zawarły jeszcze w 1929 r. porozumienie (Patents and Process

Agreement), które przewidywało swobodny przepływ technologii mi dzy

obu firmami. W ramach tego porozumienia ICI udost pniła firmie Du Pont

wyniki swych bada nad polietylenem i PMMA w zamian za licencje na

nylon i neopren. Na podstawie technologii know-how przekazanych przez

ICI firma Du Pont wprowadziła na rynek w 1937 r. swoj wersj PMMA pod

handlow nazw Lucite (w 1993 r. w procesie restrukturyzacji produkcji

Du Pont sprzedał swe zakłady do produkcji MMA i PMMA firmie ICI, a ICI

swe zakłady do produkcji nylonu - firmie Du Pont).

Podczas II wojny wiatowej zapotrzebowanie na PMMA gwałtownie

wzrosło, w zwi zku z czym zdolno ci produkcyjne ICI w zakresie tego

polimeru były dwudziestokrotnie wi ksze ni przed wojn . Po zako czeniu

działa wojennych powstał wi c problem wykorzystania tych zdolno ci i

znalezienia dla PMMA nowych „cywilnych” zastosowa . Dzi ki takim

unikatowym wła ciwo ciom PMMA, jak du a przezroczysto , odporno

na działanie promieni UV i łatwo barwienia, problem ten udało si w

du ym stopniu rozwi za . Jednocze nie prowadzono prace nad dalsz

- 82 -

popraw wła ciwo ci u ytkowych PMMA. Mi dzy innymi, w celu

zwi kszenia temperatury zeszklenia PMMA, firma Rohm&Haas opracowała

metod chemicznej modyfikacji PMMA, polegaj c na przeprowadzeniu

jego reakcji z pierwszorz dow amin , w wyniku czego do szkieletu PMMA

zostaj wprowadzone cykliczne grupy imidowe.

Wyszukiwarka

Podobne podstrony:

izomeria zwiazkow organicznych

Ostre Zatrucie Związkami Rtęci

3 ch org zwiazki funkcyjne

7 władza w bliskim związku

zwiazki kompleksowe 2

Związki chemiczne

ZWIAZKI AROMATYCZNE

25 Wyklad 1 Dlaczego zwiazki sa wazne

Hydroliza zwiazkow wielkoczasteczkowych 1

Ostre Zatrucie Związkami Żelaza

ZWIAZKI ZLOTA

Związki powierzchniowo czynne; tenzydy

Helowce i ich związki

Enzymatyczna redukcja związków karbonylowych i zawierających wiązania C=C

więcej podobnych podstron