Politechnika Cz stochowska

Wydział In ynierii Mechanicznej i Informatyki

Kierunek: Informatyka

Specjalno : In ynieria Oprogramowania i Systemy

Informatyczne

PRACA MAGISTERSKA

OPRACOWANIE OPROGRAMOWANIA DLA

SYMULACJI PROCESU

TECHNOLOGICZNEGO DLA

PRZEDSI BIORSTWA "HET-MARK"

Paweł Jarzynka

Nr albumu: 26733

Rok akademicki: 2002/2003

Promotor: dr hab. in . Paweł Sewastjanow prof. P.Cz.

Recenzent:

Spis tre ci

1.

Cel pracy

4

2.

Wst p teoretyczny

6

2.1.

Definicja podstawowych poj

6

2.2.

Odmierzanie czasu w systemie symulacyjnym

6

2.3.

Rodzaje symulacji cyfrowej

10

2.4.

rodowiska programowania

12

2.5.

Etapy tworzenia systemu symulacyjnego

14

2.5.1.

Ogólny schemat tworzenia systemu symulacyjnego

15

2.5.2.

Projektowanie i implementacja

20

2.5.3.

Weryfikacja i walidacja systemu symulacyjnego

22

2.5.4.

Metody walidacji systemu symulacyjnego

23

2.5.5.

Bł dy w procesie weryfikacji i walidacji

27

2.5.6.

Weryfikacja i walidacja w procesie tworzenia

modelu symulacyjnego

29

2.5.7.

Techniki przydatne w fazie weryfikacji i walidacji

31

2.6.

Cele, zalety i wady symulacji

31

3.

Opracowanie i implementacja systemu symulacyjnego

33

3.1.

Przedsi biorstwo wielobran owe "HET- MARK"

33

3.1.1.

Struktura firmy "HET - MARK". Działy i ich zadania

33

3.1.2.

Proces produkcji

36

3.2.

Model koncepcyjny

42

3.2.1.

Modelowane obiekty

42

3.2.2.

Schemat działania modelu

44

3.3.

Wymagania funkcjonalne i niefunkcjonalne

46

3.3.1.

Wymagania funkcjonalne

46

3.3.2.

Wymagania niefunkcjonalne

49

3.4.

Projektowanie systemu symulacyjnego

49

3.5.

Implementacja systemu symulacyjnego

53

3.5.1.

Generator liczb losowych

56

4.

Prowadzenie eksperymentów symulacyjnych

59

4.1.

Schemat prowadzenia eksperymentów

59

4.2.

Walidacja systemu symulacyjnego

61

4.2.1.

Przygotowanie danych wej ciowych

61

4.2.2.

Schemat procesu walidacji

62

4.2.3.

Eksperymenty walidacyjne i ocena poprawno ci modelu

62

5.

Wnioski

70

Literatura

72

Politechnika Cz stochowska

4

1. Wst p

Symulacja procesów produkcyjnych, organizacyjnych i cz sto ekonomicznych

jest pot niejszym narz dziem dla prognozowania w gospodarce jak na mikropoziomie

(przedsi biorstwo, zakład), tak i na makropoziomie (region, a nawet pa stwo). Główn

zalet symulacji jest mo liwo uwzgl dnienia realnych procesów w warunkach

niezb dnej niepewno ci wyra aj cej si w nieokre lono ci parametrów tych systemów.

Przy tym niepewno zwykle traktowana jest w sensie nosowo ci i formalizowana

matematycznie za pomoc teorii prawdopodobie stwa. Głównym narz dziem

zapewnienia w modelu tej losowo ci jest tak zwana metoda jest tzw. metoda Monte

Carlo. Warto odnotowa , e w literaturze naukowej cz sto terminy „symulacja” i

„metoda Monte Carlo” rozpatrywane s jako synonimy.

Wa n cech odró ni c symulacj od innych podej do modelowania

matematycznego jest to, e wyniki symulacji nie zawsze odpowiadaj naszym

intuicyjnym przedstawieniom o rozwoju zdarze , opartym na istotnej dla procesów

my lenia zasadzi ekstrapolacji. Ta cecha jest jedn z głównych zalet symulacji,

poniewa pozwala maksymalnie przybli y model symulacyjny do zachowania si

systemu rzeczywistego.

Dzi w pa stwach rozwini tych symulacja jest podstawowym elementem

procesu projektowania nowych przedsi biorstw, systemów melioracyjnych, pól

naftowych. Istniej nawet przykłady udanej symulacji rozwoju sytuacji politycznej.

Podej cie symulacyjne jest podstaw informatycznej restrukturyzacji

przedsi biorstw. Przy tym wyodr bniono dwa główne etapy: restrukturyzacja odwrotna,

restrukturyzacja bezpo rednia. Na pierwszym etapie (restrukturyzacj odwrotna)

budowany jest model symulacyjny przedsi biorstwa w tym stanie, w jakim ona istnieje.

Taki model symulacyjny pozwala na wykrywanie w skich gardeł procesu

produkcyjnego oraz administracyjnych powi za , pozwala na optymalizacj (

najcz ciej wielokryterialnych) pozwalaj c wyczerpa wszystkie mo liwo ci

ulepszenia działalno ci przedsi biorstwa w ramach jego istniej cej struktury,

technologii i koncepcji zarz dzania. Po wyczerpaniu tych mo liwo ci firma dla

utrzymania si na rynku powinna wprowadzi zmiany rewolucyjne, tzn.

restrukturyzacj . Na tym etapie (restrukturyzacja bezpo rednia) buduje si model

symulacyjny przyszłego zakładu o zupełnie nowej strukturze. Przy tym u ywanie

symulacji pozwala na projektowanie nowego przedsi biorstwa ju w formie

odpowiadaj cej poj ciom o optymalno ci na aktualnym etapie. Dobrym przykładem

takiego zintegrowanego systemu wspomagania restrukturyzacji na podstawie symulacji

jest kompleks programowy ReSink, skutecznie u ywany w całym szeregu projektów,

np. w restrukturyzacji jednego z najwi kszych lotnisk Europy Szeriemietiewa

(Moskwa).

Najcz ciej przedmiotem symulacji jest proces produkcji wyrobu, a dokładniej

ilo wykonanych elementów w zadanym przedziale czasowym, b d , patrz c z innej

strony, czas wyprodukowania okre lonej ilo ci elementów. I w jednym i w drugim

przypadku celem jest okre lenie zdolno ci produkcyjnej zaprojektowanej linii.

Okre lenie czasu pracy daje w wyniku ilo wyprodukowanych elementów, jak mo na

uzyska w czasie, np. jednej zmiany, natomiast zadanie ilo ci elementów do

wyprodukowania daje przybli on odpowied na pytanie, ile czasu zajmie

Politechnika Cz stochowska

5

wyprodukowanie danej partii (wykonanie danego zamówienia) przydanych nakładach

w sprz cie i ludziach.

Symulacja wymaga podania przez u ytkownika ró norodnych danych

wej ciowych opisuj cych rzeczywisty b d planowany stan rzeczy. Przy badaniu

poprawno ci wyników generowanych przez program, nale y zbada rzeczywisty proces

produkcji tak pod wzgl dem u ytych maszyn i ludzi, jak i pod wzgl dem czasów

potrzebnych do wykonania detalu. Oto główne grupy parametrów istotnych w przebiegu

symulacji:

-

ilo maszyn i urz dze

-

czasy jednostkowe wykonania elementu na danym stanowisku

-

prawdopodobie stwo wyst pienia nadzwyczajnej przerwy w pracy (awaria

maszyny, brak niezb dnych cz ci lub surowców itp.)

-

przybli one czasy przerw w produkcji (pobranie surowca, ustawienie

parametrów obróbki itp.)

Organizacja pracy w P.W. "HET - MARK" znacz co ró ni si od organizacji

pracy na zasadzie ogólnie przyj tej linii produkcyjnej. Dlatego te celowe wydaje si

dodanie takich parametrów dotycz cych czasu pracy, jak:

-

czas trwania zmiany

-

czas trwania przerwy mi dzyzmianowej

-

cz stotliwo przekazywania detali do dalszej obróbki

Niektóre z podanych parametrów s zale ne od projektanta linii, podlegaj

ograniczeniom zwi zanym z zapleczem produkcyjnym. Mo na zmienia je dowolnie, a

odpowiedzi systemu symulacyjnego powinny by zgodne z wynikami działania systemu

rzeczywistego Inne natomiast s ci le zwi zane z parametrami technicznymi maszyn,

mo liwo ciami ludzi, czy wreszcie z przypadkiem. Te parametry musz by dokładnie

zbadane, gdy jakakolwiek dowolno w ich okre laniu mogłaby spowodowa du e

rozbie no ci pomi dzy wynikiem symulacji a systemem rzeczywistym zbudowanym w

oparciu o t symulacj .

Proces produkcji wyrobów jednego rodzaju jest stosunkowo nieskomplikowany,

dlatego zebranie potrzebnych danych, mimo e pracochłonne i trudne, nie jest procesem

skomplikowanym. Prawidłowo zrobiony system symulacyjny na tym poziomie ł czy w

sobie nast puj ce cechy:

-

mo e by u yty do krótkookresowego planowania gospodarki materiałowej

-

pozwala zrozumie i odpowiednio opisa zdarzenia na poziomie

wytwarzania pojedynczego elementu, a nawet pojedynczej czynno ci na

okre lonym stanowisku pracy

-

pozwala zaplanowa czas wykonania partii wyrobów i tym samym

proponowa kontrahentom bardziej atrakcyjne terminy wykonania

zamówie

-

pozwala znale tzw. w skie gardła, czyli miejsca w procesie produkcyjnym

o najmniejszej efektywno ci, powoduj ce spadek wydajno ci całej linii

produkcyjnej danego elementu

-

jest bardzo dobrym punktem wyj cia do stworzenia systemu symuluj cego

działanie całej hali produkcyjnej z dowoln ilo ci rodzajów elementów,

efektywnym przydzielaniem zasobów firmy do procesu produkcji

Politechnika Cz stochowska

6

konkretnego wyrobu, czy minimalizacj kosztów produkcji poprzez jak

najefektywniejsze wykorzystanie zasobów

Jak wida , ten poziom abstrakcji jest zarówno mo liwy do wykorzystania przez

pracowników firmy, daj c im jednocze nie szersze spojrzenie na elementarne

czynno ci, jak równie ma du e perspektywy rozwojowe, dzi ki którym staje si

bardziej atrakcyjny dla pracowników wy szych szczebli organizacyjnych.

Głównym celem niniejszej pracy jest opracowanie systemu informatycznego,

którego główn cz ci jest kompleks programowy pozwalaj cy na półautomatyczne

generowane modeli symulacyjnych procesów produkcyjnych w warunkach niepewno ci

probabilistycznej.

Celem szczegółowym jest opracowanie modelu symulacyjnego i jego adaptacja

do warunków działalno ci Przedsi biorstwa Wielobran owego "HET - MARK"

(Cz stochowa) i wymogów jego kierownictwa, oraz wdra anie opracowanego systemu

na danym przedsi biorstwie.

Politechnika Cz stochowska

7

2. Metodologiczne podstawy symulacji procesów produkcyjnych

2.1 Definicja podstawowych poj

Termin symulacji (w uj ciu modelowania procesów produkcyjnych,

organizacyjnych bez uwzgl dnienia szczegółów procesów fizycznych, chemicznych,

mechanicznych itp.) obejmuje zagadnienia imitacji, b d na ladowania , podczas gdy

modelowaniem okre la si tworzenie obiektów reprezentuj cych rzeczywi cie istniej ce

obiekty. Symulacja jest imitacj operacji i zmian zachodz cych w systemie b d w

procesie. Zachowanie systemu i tego jak zmienia si on w czasie mo e by

rozpatrywana i poznawana za pomoc modelu symulacyjnego [5].

Symulacja cyfrowa jest algorytmiczn metod prowadzenia eksperymentów na

modelach dynamicznych istniej cych lub projektowanych systemów. Eksperymenty te

s przeprowadzane za pomoc maszyn cyfrowych. Pierwsze prace na tym polu

rozpocz to w 1960r. Pierwsze systemy symulacyjne powstawały na u ytek armii

(ATLAS)[16]. System rozumie nale y jako zbiór powi zanych ze sob obiektów .

Ka dy z nich charakteryzuje si własnymi, odpowiadaj cymi mu atrybutami. Je li

ka demu z tych atrybutów przyporz dkowana jest jedna zmienna, której zakres warto ci

odpowiada warto ciom przez niego przyjmowanym, to system mo e by opisany

zbiorem zmiennych. Wtedy ka da sensowna kombinacja warto ci zmiennych

odpowiada pewnemu, okre lonemu stanowi systemu. Zmian stanu systemu zatem

symuluje si zmian warto ci odpowiednich zmiennych. Przechodzenie systemu ze

stanu do stanu zgodnie z okre lonymi zasadami jest zatem symulacj , czyli

imitowaniem zachowania si systemu w czasie.

Zmiany stanu systemu mog mie charakter ci gły, czyli zmienna symuluj ca

dany stan mo e przyjmowa warto ci rzeczywiste z zadanego przedziału. Mog mie

równie charakter dyskretny, tzn. mog zachodzi w sposób skokowy. Zmian stanu

systemu nazwa mo na zdarzeniem.

Działania zazwyczaj rozpoczynaj i ko cz zdarzenia. Działanie mo na

zdefiniowa jako niepodzieln , elementarn na przyj tym poziomie abstrakcji i

szczegółowo ci operacj , któr obiekt wykonuje, lub jest poddawany w czasie.

Procesem jest uporz dkowany w czasie zbiór zdarze dotycz cych danego

obiektu. Cz sto zaobserwowa mo na interakcj procesów, czyli ich wzajemny wpływ

na siebie nawzajem, okre laj c warunki wyst pienia poszczególnych zdarze .

Zdarzenie mo na okre li jako bezpo rednio zale ne od czasu, je eli do jego

zaistnienia w procesie wystarczaj ce jest wskazanie odpowiedniego punktu na osi

czasu. Natomiast zdarzenia, których wyst pienie jest zwi zane z osi gni ciem przez

system wyró nionego stanu lub stanów, nazywane s zdarzeniami warunkowymi.

W dalszej cz ci przedstawione b d poj cia i metody tworzenia systemów

symulacji dyskretnej. Ten wła nie model symulacji został przyj ty jako wła ciwy dla

odpowiedniego przedstawienia sposobu działania procesu produkcyjnego w P. W.

"HET - MARK". Wyja nieniu dlaczego dokonano takiego wła nie wyboru po wi cony

zostanie jeden z kolejnych rozdziałów.

Politechnika Cz stochowska

8

2.2 Odmierzanie czasu w systemie symulacyjnym

Wła ciwe przeprowadzenie przebiegu procesu w symulowanym systemie

wymaga wprowadzenia swego rodzaju zegara systemowego [11]. Jest to specjalna

dedykowana zmienna spełniaj ca role czasu symulacyjnego, którego warto

pocz tkow zwykle ustala si na 0.

Najcz ciej stosowane s dwie metody odliczania czasu symulacyjnego.

Pierwsza z nich opiera si na stałym przyro cie warto ci zmiennej czasu symulacyjnego

t. Nast pnie sprawdza si mo liwo ci wyst pienia poszczególnych zdarze w chwili t

+ t. Technika ta nazywa si technik stałego kroku. Jest ona łatwa w realizacji. Trudno

j jednak efektywnie zaimplementowa w symulacji systemów, w których odst py

czasu mi dzy poszczególnymi zdarzeniami maj charakter losowy. Poza tym, trudno z

jednej strony dobra odpowiedni krok symulacji t tak, aby momenty wszystkich

zdarze były mo liwie dobrze odwzorowane, inaczej, aby dobrana była odpowiednia

rozdzielczo osi czasu. Z drugiej strony zbyt du a rozdzielczo , a wi c małe t

sprawi, e system b dzie powolny i mało wydajny. Mo na j z powodzeniem stosowa

do symulowania systemów, w których zdarzenia zwi zane s głównie z interakcj

mi dzy niezale nymi wobec siebie obiektami, przy czym cz stotliwo zachodzenia

tych interakcji ma charakter losowy.

Drug metod odmierzania czasu systemowego jest metoda oparta na koncepcji

nast pnego zdarzenia. Głównym zało eniem tej metody jest spostrze enie, e pomi dzy

kolejnymi zdarzeniami, stan systemu nie ulega zmianie i z tego wzgl du przyrost

zmiennej opisuj cej czas symulacyjny nie jest stały, lecz jest ustalany na podstawie

momentu kolejnego zdarzenia i aktualnego czasu symulacji. Innymi słowy, w chwili

wyst pienia zdarzenia nast puje przesuni cie zegara symulacyjnego do chwili

kolejnego zdarzenia, a wi c do momentu, w którym mo liwe b d dalsze zmiany stanu

systemu. Metoda ta daje bardziej efektywne wyniki w postaci mniejszego

zapotrzebowania na czas pracy systemu komputerowego. Jest jednak trudniejsza w

implementacji. Głównym tego powodem jest mo liwo wyst pienia zgłoszenia na

dwóch ró nych obiektach. Nale y wtedy zwróci szczególna uwag na prawidłowe

obsłu enie obydwu zgłosze zdarzenia, uwzgl dni ewentualne interakcje pomi dzy

obiektami, które je wywołały i w prawidłowy sposób okre li aktualny stan całego

systemu [1].

Poni ej przedstawiony przykład ma na celu zaprezentowanie ró nic przy

odmierzaniu czasu w obydwu podej ciach. Ma on na celu zaprezentowanie, a nie

porównanie pod jakimkolwiek wzgl dem u ytkowym, tych podej . S bowiem

dziedziny w których nie da si zastosowa metody stałego t, w innych za

przypadkach zastosowanie techniki kolejnego zdarzenia b dzie nieopłacalne.

W systemie działaj trzy obiekty: A B i C. Ka dy z nich niezale nie od innych

co pewien czas wywołuje zdarzenie, na które ma zareagowa system, np. zwi kszy

licznik wywołanych zdarze danego obiektu. Czasy wywołania kolejnych zdarze , to

odpowiednio:

-

A: co 5 sekund

-

B: co 7 sekund

-

C: co 4 sekundy

Czasy startu dla wszystkich obiektów równe s 0 (t

0

= 0).

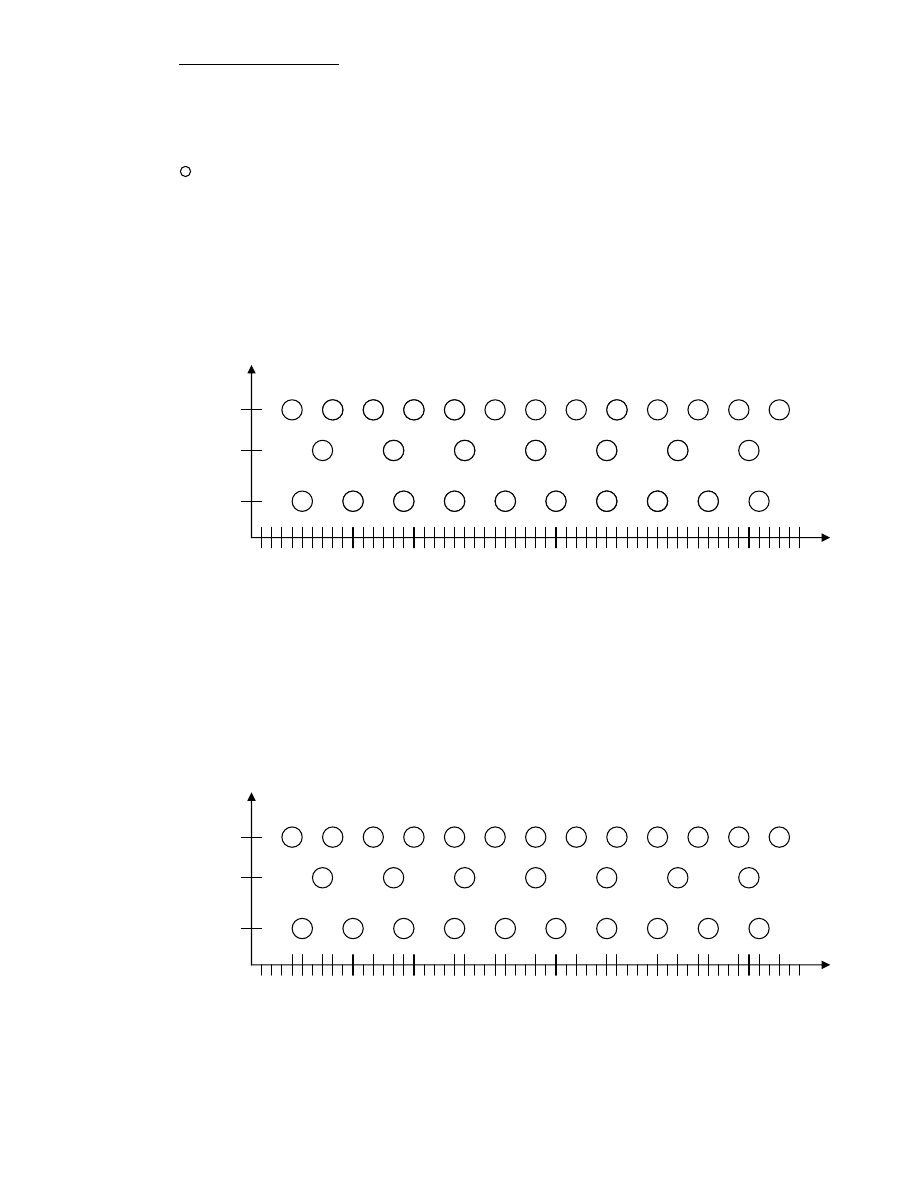

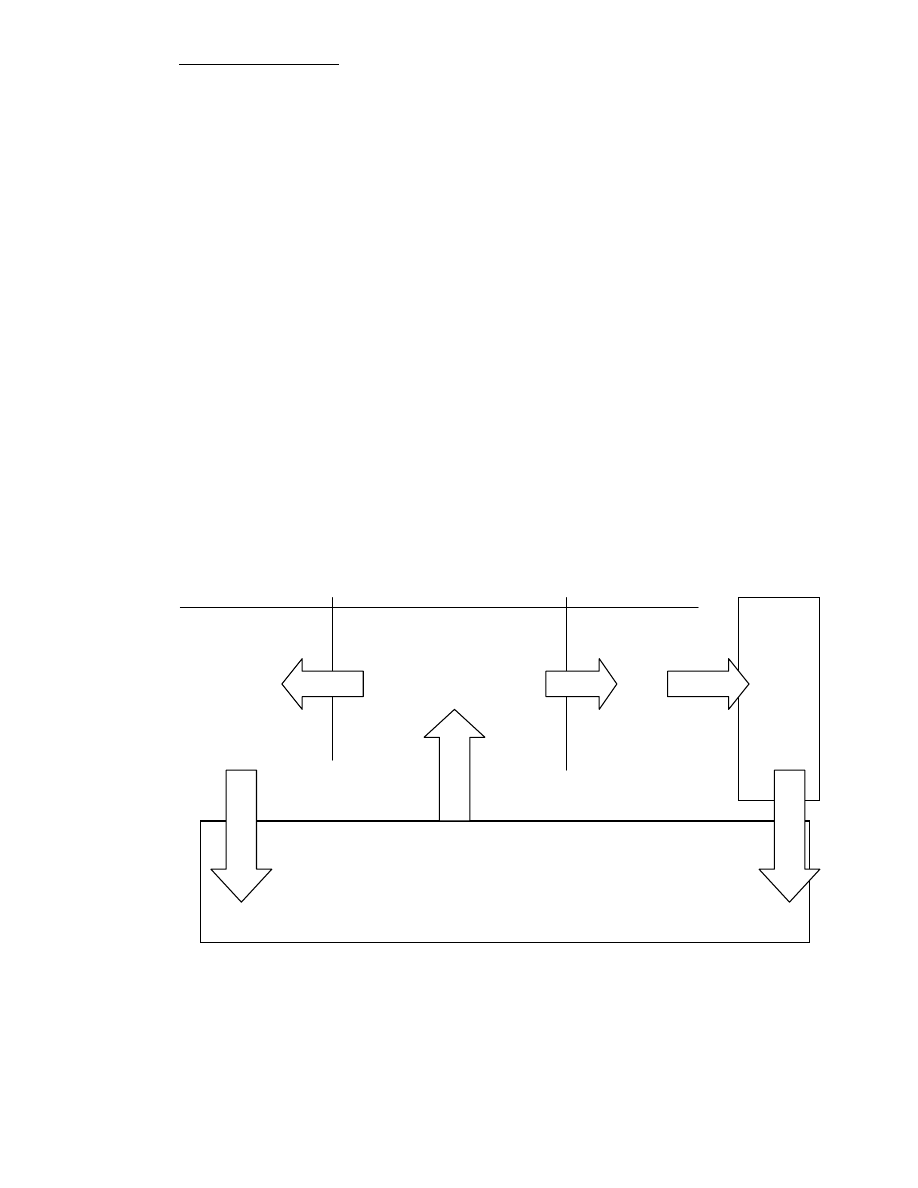

Przyrost warto ci zmiennej zegarowej w podej ciu stałego kroku t = 1 sekunda

Jedna podziałka na osi czasu odpowiada jednej sekundzie czasu symulacyjnego

Politechnika Cz stochowska

9

Dłu sze pionowe linie oznaczaj momenty sprawdzenia stany systemu

- moment wyst pienia zdarzenia na danej maszynie

Przy takich zało eniach momenty wywołania zdarze , oraz momenty

sprawdzania stanu systemu b d kształtowa si nast puj co:

obiekty

C

B

A

0

czas

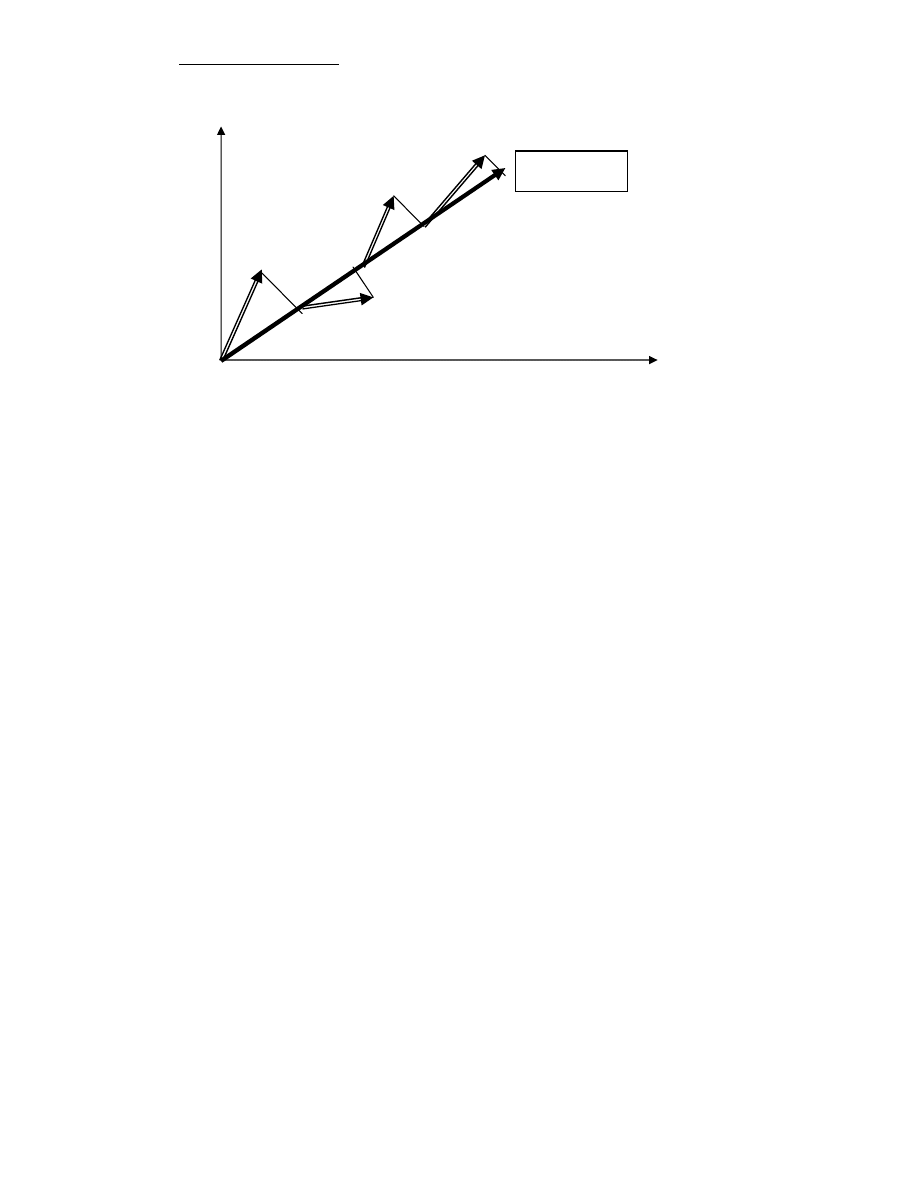

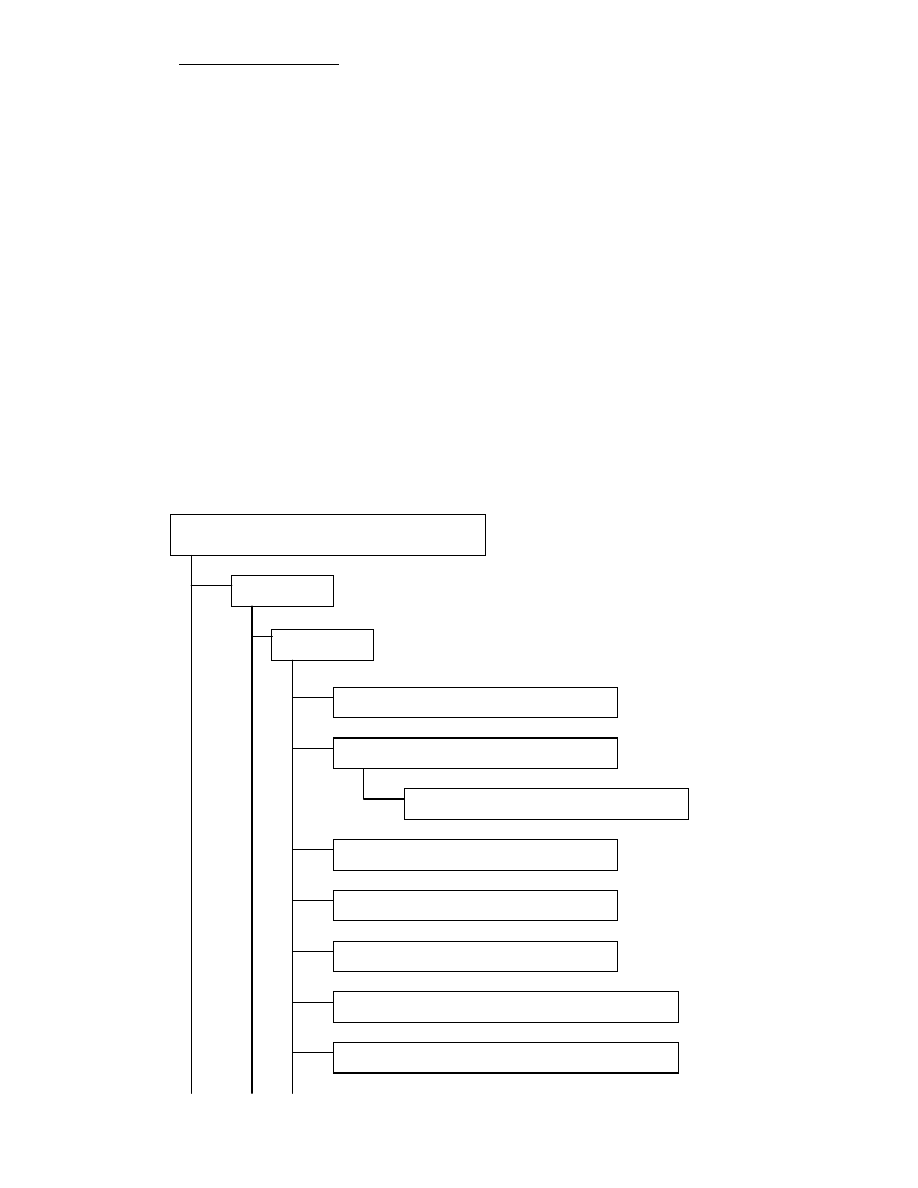

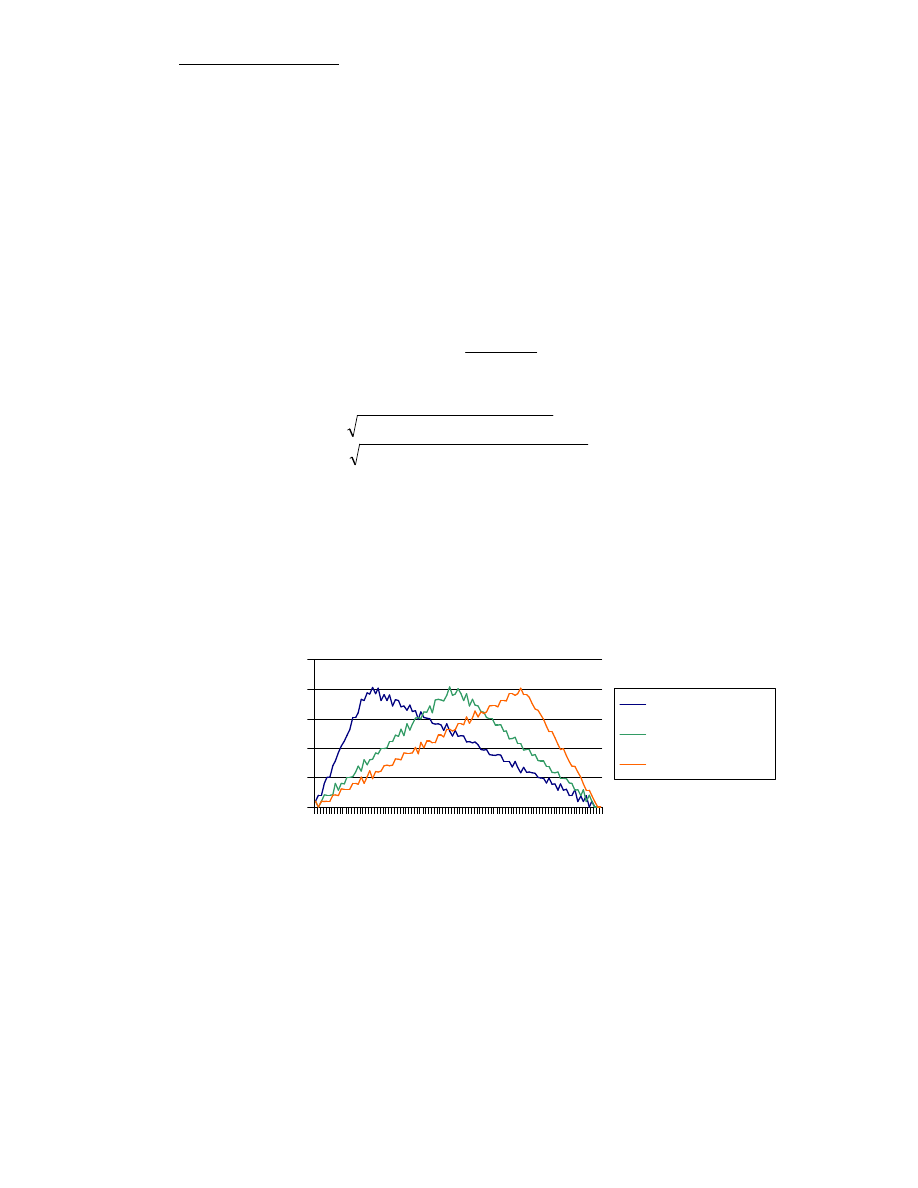

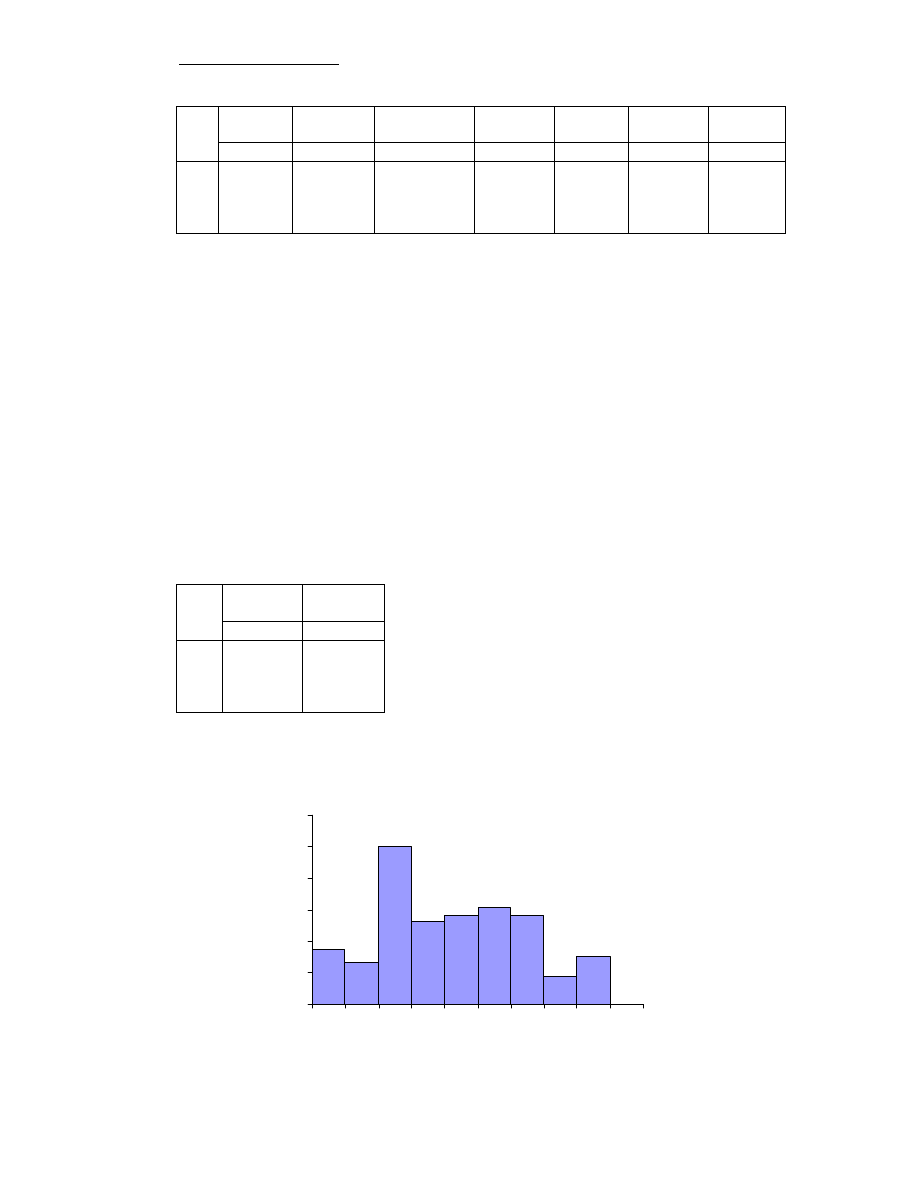

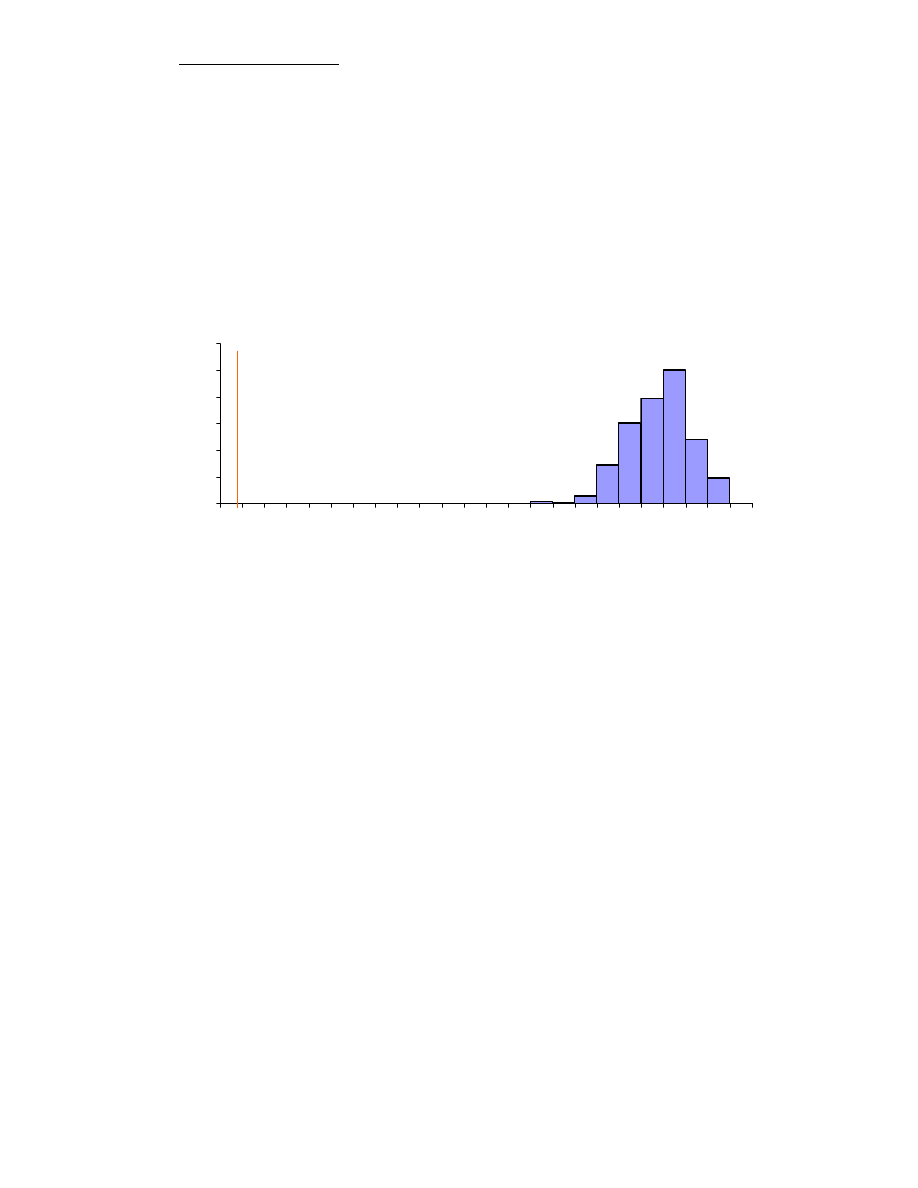

Rys. 2.1 Schemat przykładowego systemu opartego na technice stałego przyrostu

czasu

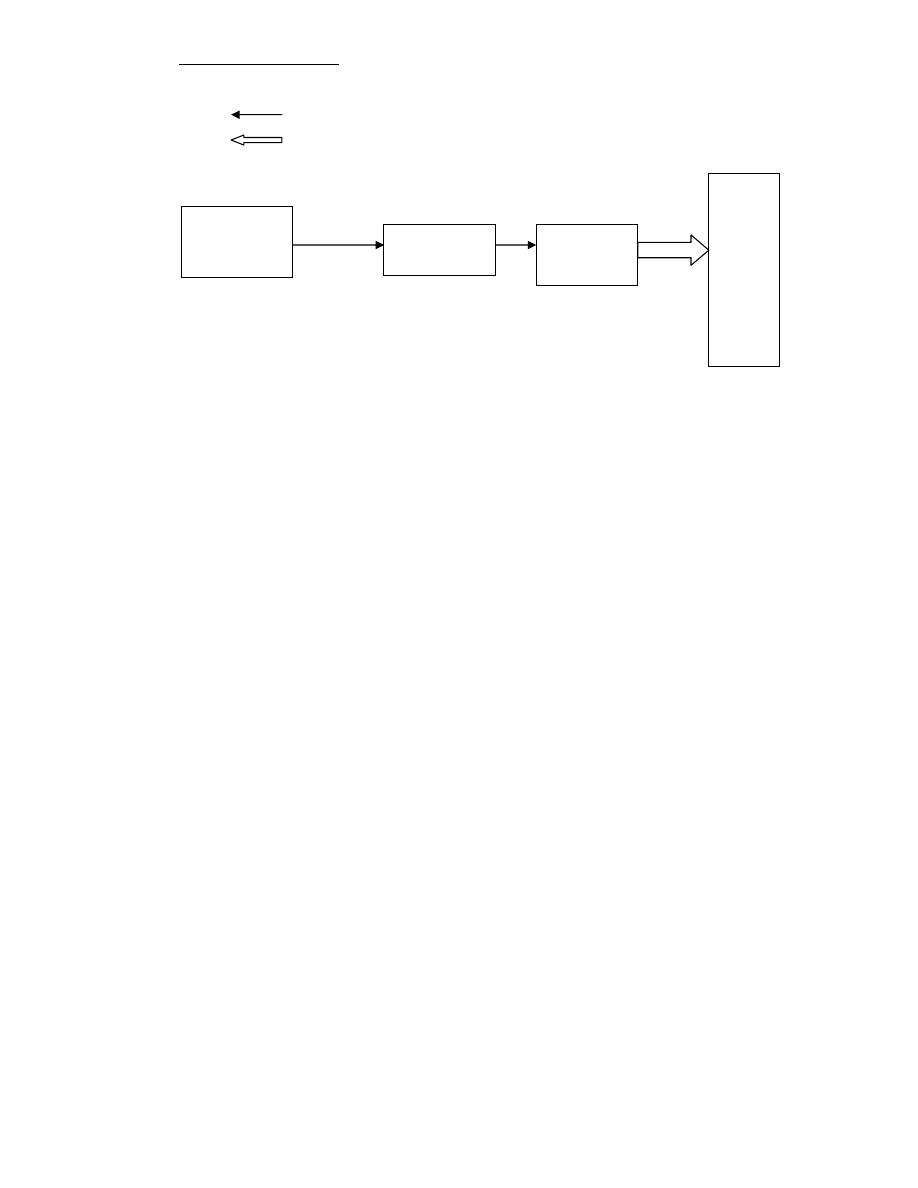

obiekty

C

B

A

0

czas

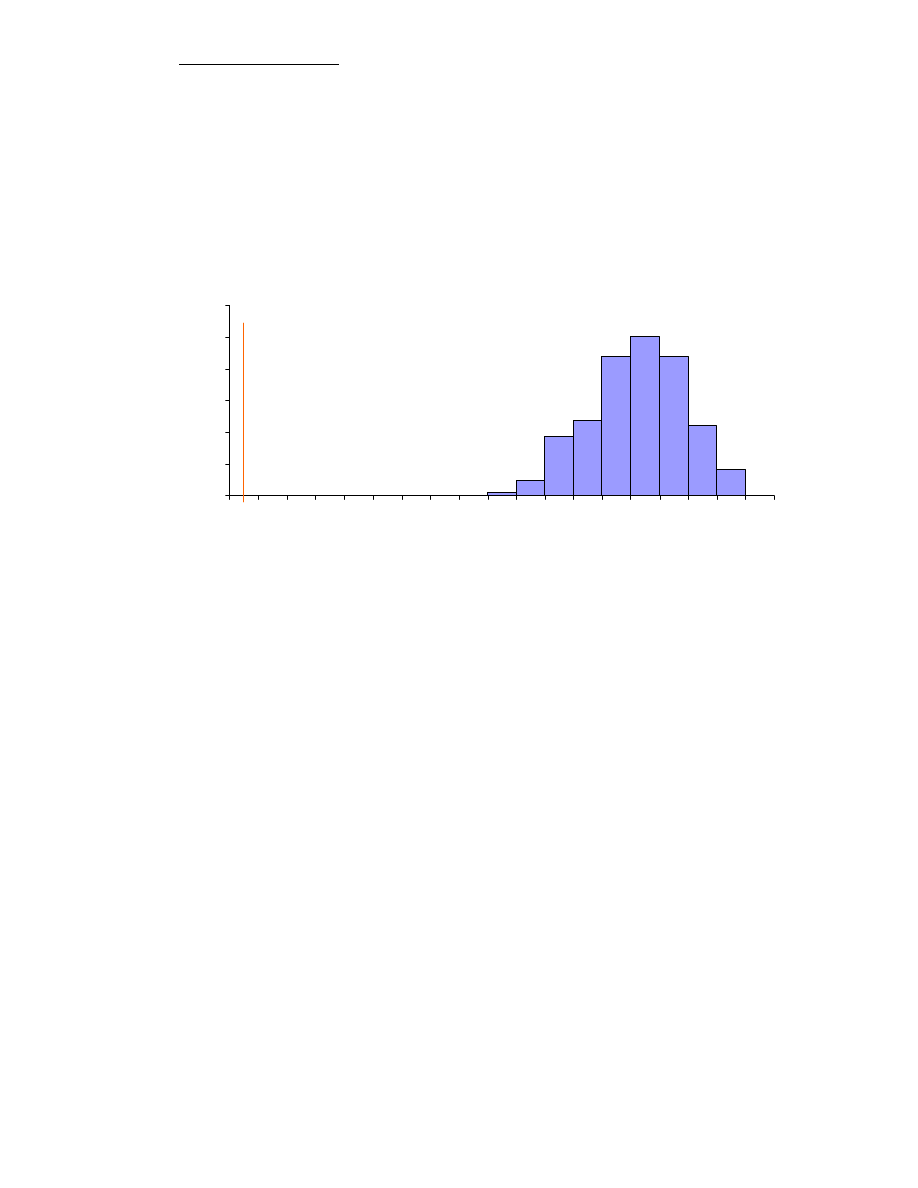

Rys. 2.2 Schemat przykładowego systemu opartego na technice kolejnego

zdarzenia

Politechnika Cz stochowska

10

Dla porz dku wspomnie nale y te o innych sposobach podej cia do problemu

symulacji komputerowej. Maj one zastosowanie w ró nych dziedzinach. Zapoznanie

si z nimi na pewno poszerzy horyzonty i da nowe spojrzenie na ró ne zjawiska.

Metoda Monte Carlo

Bodaj e najstarszym podej ciem do tematu symulacji cyfrowej jest metoda

Monte Carlo. Jest to statyczna technika symulacji, w której upływ czasu nie jest brany

pod uwag . Metoda swoj nazw wzi ła od hrabiego Montgomery'ego de Carlo,

włoskiego hazardzisty. Monte Carlo wykorzystuje liczby losowe i losowe zdarzenia,

gdzie upływ czasu ma znaczenie pomijalnie małe. To podej cie jest wykorzystywane do

modelowania zjawisk probabilistycznych, których charakterystyki s niezmienne w

czasie. Metoda ta była wykorzystywana w czasie II Wojny wiatowej do

rozwi zywania problemów zwi zanych z tworzeniem broni atomowej. Mo e ona by

równie wykorzystywana do rozwi zywania nie probabilistycznych problemów za

pomoc technik probabilistycznych.

Metoda ustalonej trasy (ang. trace-driven)

W tej metodzie trasa jest zdefiniowana jako uporz dkowany w czasie zbiór

zdarze zebranych z realnie istniej cego systemu, b d wygenerowany przez program

komputerowy. Podej cie to jest cz sto wykorzystywane w algorytmach przewidywania

zjawisk

rodowiskowych, zapobiegania zakleszczeniu, stronicowania, czy

wykorzystania pami ci wirtualnej. U ycie trasy jako danych wej ciowych daje lepsz

dokładno uzyskanych wyników. Ró ne typy zestawów przej u ytych w symulacji

zale od rodzaju systemu, który poddawany jest analizie. Mog to by dane dotycz ce

temperatury, ci nienia, wysoko ci, jak równie dane dotycz ce adresów wej cia -

wyj cia, modele pami ci podr cznej, czy podsystemu.

Politechnika Cz stochowska

11

2.3 Rodzaje symulacji cyfrowej

Symulacja cyfrowa jest dziedzin szybko rozwijaj c si , na której polu

przeprowadzane s liczne do wiadczenia i eksperymenty. Stosowana jest równie do

rozwi zywania bardzo ró norodnych problemów: od spraw zwi zanych z reakcjami

j drowymi do testowania strategii wojskowych, od kwestii zarz dzania ryzykiem po

rozbudowane modele przedsi biorstw przemysłowych. Z tych wła nie wzgl dów

podej cia do tematu symulacji mog bardzo ró ni si mi dzy sob , w zale no ci od

zastosowania. Przyj to zatem pewne podziały za pomoc których mo na symulacj

sklasyfikowa . Nie s to jednak sztywne granice. Bardzo liczne s przykłady ł czenia

ró nych technik dla jak najlepszego odwzorowania modelowanego systemu.

Model statyczny (system statyczny) jest to podej cie, w którym pomini ty

zostaje upływ czasu. Innymi słowy, w procesie symulacji pomini ta zostaje o czasu.

Ten model stosowa mo na w systemach niezale nych od czasu. Wiele stochastycznych

problemów programowania mo na sformułowa jako problem optymalizacji warto ci

funkcji. Bardzo cz sto funkcji tej nie mo na obliczy dokładnie, mo liwa jest tylko jej

aproksymacja. Do rozwi zywania takich wła nie problemów bardzo cz sto

wykorzystuje si metod Monte Carlo, która wła nie opiera si na modelu statycznym.

W praktyce okazuje si , e jest ona jedynym sensownym sposobem na aproksymowanie

zadanej funkcji [20].

Modelowanie dynamiczne jest to podej cie, w którym uwzgl dniony jest upływ

czasu. Od niego uzale nione s zdarzenia zachodz ce w systemie. Upływ czasu mo e

mie charakter ci gły, czyli zmienna reprezentuj ca czas mo e przyjmowa wszystkie

warto ci rzeczywiste z danego zakresu, b d dyskretny. Symulacja dyskretna (ang.

Diskrete - Event Simulation) jest bardzo cz sto stosowana do symulacji procesów

produkcyjnych. W ich przebiegu główna rol odgrywa bowiem czas.

Zmienna deterministyczna (model deterministyczny) jest to zmienna stała o

warto ci znanej w ka dym momencie symulacji. Nie przyjmuje ona warto ci losowych,

jedynie dokładnie ustalone liczby. Je eli wszystkie dane wej ciowe systemu maj

charakter deterministyczny (nielosowy) wtedy cały system mo na nazwa

deterministycznym, gdy dane wyj ciowe symulacji równie nie b d miały charakteru

losowego. Takie podej cie do niektórych danych jest uzasadnione. Czasami pewne

działania maj stały czas realizacji, np. obróbka na maszynach zautomatyzowanych. To

podej cie nie zdaje zazwyczaj egzaminu, je eli rzeczywiste czasy wykonania maj

charakter losowy. Jego zalet jest fakt, i dla pewnych danych wej ciowych system w

odpowiedzi wygeneruje zawsze takie same dane wyj ciowe. Nieprawidłowe jest w

takim przypadku u ycie warto ci redniej kilku czasów niezale nych realizacji zadania,

gdy mo e to wprowadzi bł dy b d ce wynikiem zbyt du ych uproszcze danych

wej ciowych.

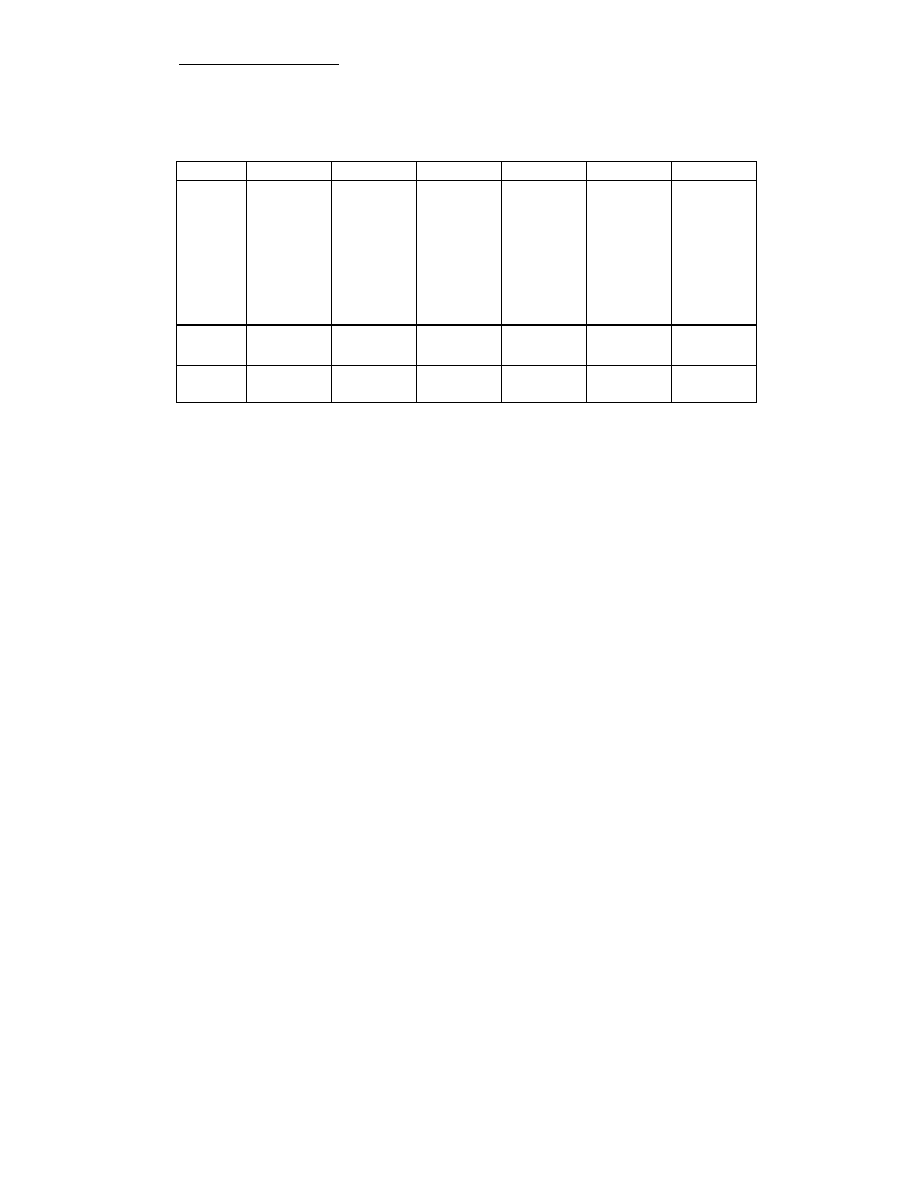

Aby to unaoczni mo na posłu y si prostym przykładem. Załó my, e firma

produkuj ca elementy w ci gu godzinnego cyklu produkcyjnego jest w stanie

wyprodukowa od 6 do 10 sztuk. Zaniedbuj c faktyczn wydajno mo na byłoby

przyj , e firma rednio produkuje 8 szt/h(sztuk na godzin ). (10+6)/2 = 8 i powstaje

zmienna deterministyczna. St d wniosek, e firma produkuje 64 elementy w ci gu 8 -

godzinnej zmiany. Je eli natomiast spojrze na faktyczne wydajno ci firmy

Politechnika Cz stochowska

12

(przykładowe dane w tabeli u dołu) od razu widoczna jest niezgodno mi dzy

systemem symulacyjnym a rzeczywisto ci .

GODZINY 1. ZMIANA 2. ZMIANA 3. ZMIANA 4. ZMIANA 5. ZMIANA 6. ZMIANA

1

6

8

8

7

6

8

2

8

6

9

7

8

8

3

7

7

6

6

9

7

4

9

9

7

8

7

9

5

7

10

9

9

10

6

6

6

6

10

10

9

8

7

8

7

7

6

6

9

8

10

8

10

7

5

7

REDNIO

SZT/H

7,625

7,625

8,25

7,5

7,5

7,75

W CI GU

ZMIANY

61

61

66

60

60

62

Tab. 1 Przykładowe dane

Jak wida , zazwyczaj podczas zmiany wytwarzanych jest mniej ni 64 sztuk. Opieraj c

si wi c na warto ci redniej uzyskanie rzeczywistych wyników jest co najmniej

niepewne. Przyj cie natomiast warto ci redniej ze wszystkich danych o wydajno ci,

równej 7,708333, wi e si z pewnym problemem: czy zaokr gli j do 8 i zgodzi si

na zaistnienie opisanych wcze niej bł dów, czy te przyj - całkowicie niezgodnie z

rzeczywisto ci - e mog by wyprodukowane cz ci dziesi tne. Ani jedno, ani drugie

rozwi zanie nie jest dobre, gdy oba generuj bł dy tego samego rodzaju.

W takich przypadkach u y nale y modelu stochastycznego. Zmienne w tym

podej ciu nie s ju reprezentowane jako liczby, lecz jako pewnego rodzaju przedziały.

Zmienne stochastyczne mog przyjmowa warto ci z tych przedziałów z zadanym

prawdopodobie stwem. Prawdopodobie stwo to mo e mie posta normaln , stał dla

całego przedziału, albo dan funkcj odwzorowuj c b d aproksymuj c rzeczywisty

rozkład warto ci przyjmowanych przez t warto . Przy tym podej ciu odpowied

systemu na pewne dane wej ciowe mo e by niejednakowe dla ró nych uruchomie

symulacji. Dlatego konieczne jest wykonanie wielu niezale nych od siebie powtórze

symulacji dla jednakowych danych wej ciowych. Nale y je traktowa jako

prawdopodobne odpowiedzi systemu. Na tej podstawie za pomoc metod

statystycznych mo na udzieli odpowiedzi na pytanie: jaka jest odpowied systemu na

dane wej ciowe [21]. Zazwyczaj u ywa si do tego celu warto ci redniej i odchylenia

standardowego lub metod graficznych, np. histogramów.

Poł czenie danych wej ciowych stochastycznych i deterministycznych daje w

wyniku zawsze system stochastyczny. Je eli cho jedna (znacz ca) zmienna jest

zdefiniowana jako pewien przedział, to wynik symulacji zawsze b dzie w postaci

przedziału o pewnej funkcji okre laj cej prawdopodobie stwo (stałej lub nie). W ten

sposób tworzona jest wi kszo systemów symulacyjnych. Istnieje jednak pewne

niebezpiecze stwo. Nale y bardzo uwa nie i dokładnie przeanalizowa system oraz,

je li to mo liwe, skonsultowa si z ekspertami, które z danych wej ciowych mo na

traktowa jako deterministyczne, a które koniecznie nale y zaimplementowa jako

stochastyczne. le przeprowadzona na tym poziomie analiza mo e by powodem

pó niejszych rozbie no ci pomi dzy systemem rzeczywistym a symulacj . Z jednej

Politechnika Cz stochowska

13

strony, niewła ciwie zdefiniowana warto deterministyczna, której warto ci w

rzeczywisto ci maj charakter losowy, zredukuje rozpi to przedziału, w którym

wyst puj dane wyj ciowe. Nie b dzie to jednak lepsze przybli enie wyników, lecz

zignorowanie pewnych stanów, których wyst pienie jest realne w rzeczywisto ci.

Mo na byłoby wi c stwierdzi , e najbezpieczniej jest zadeklarowa wszystkie

zmienne jako stochastyczne. Jednak e zmienna, która w rzeczywisto ci nie przyjmuje

zró nicowanych warto ci, lub ró nice te s mniejsze ni zało ona skala symulacji, czyli

pomijalnie małe, wtedy mamy do czynienia z sytuacj odwrotn . Nie do , e przedział

warto ci mo liwych na wyj ciu nienaturalnie si zwi kszy, to jeszcze cały proces

symulacyjny mo e ulec zafałszowaniu. Ponadto nie mo na ustali przedziału

mo liwych do wyst pienia warto ci liczby deterministycznej, a narzucenie takowych

niejako odgórnie, np. 5% warto ci zmiennej, jest bł dem tego samego typu, co

potraktowanie warto ci stochastycznej jak deterministyczna i narzucenie jej warto ci

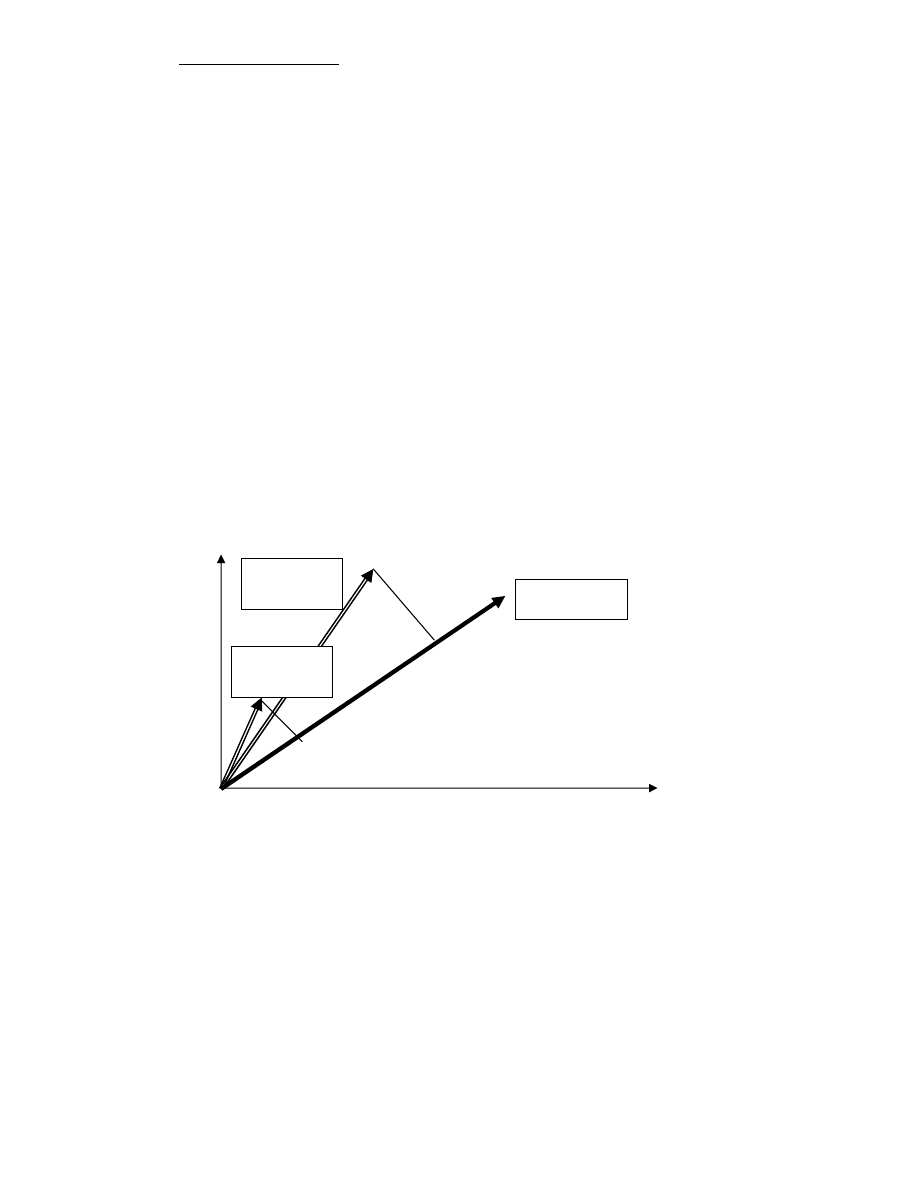

redniej. Bł dy te powinny wypłyn na etapie weryfikacji i walidacji (ang. Verification

and Validation V&V) systemu symulacyjnego. Wtedy jednak b d one trudne do

wykrycia, a ich poprawienie mo e okaza si bardzo pracochłonne. Trudno w

odszukaniu takich bł dów wynika głównie z tej przyczyny, e s one zawarte w samym

opisie systemu, a wi c powstały w pocz tkowej fazie jego tworzenia. Wydaje si wi c

oczywiste, e weryfikacja i walidacja systemu rozpocz ta na samym pocz tku

tworzenia systemu pozwoli znale bł dy szybciej i obni y koszty poprawek. Mimo to

V&V nie jest brana pod uwag , dopóki projekt nie jest gotowy lub prawie gotowy [16].

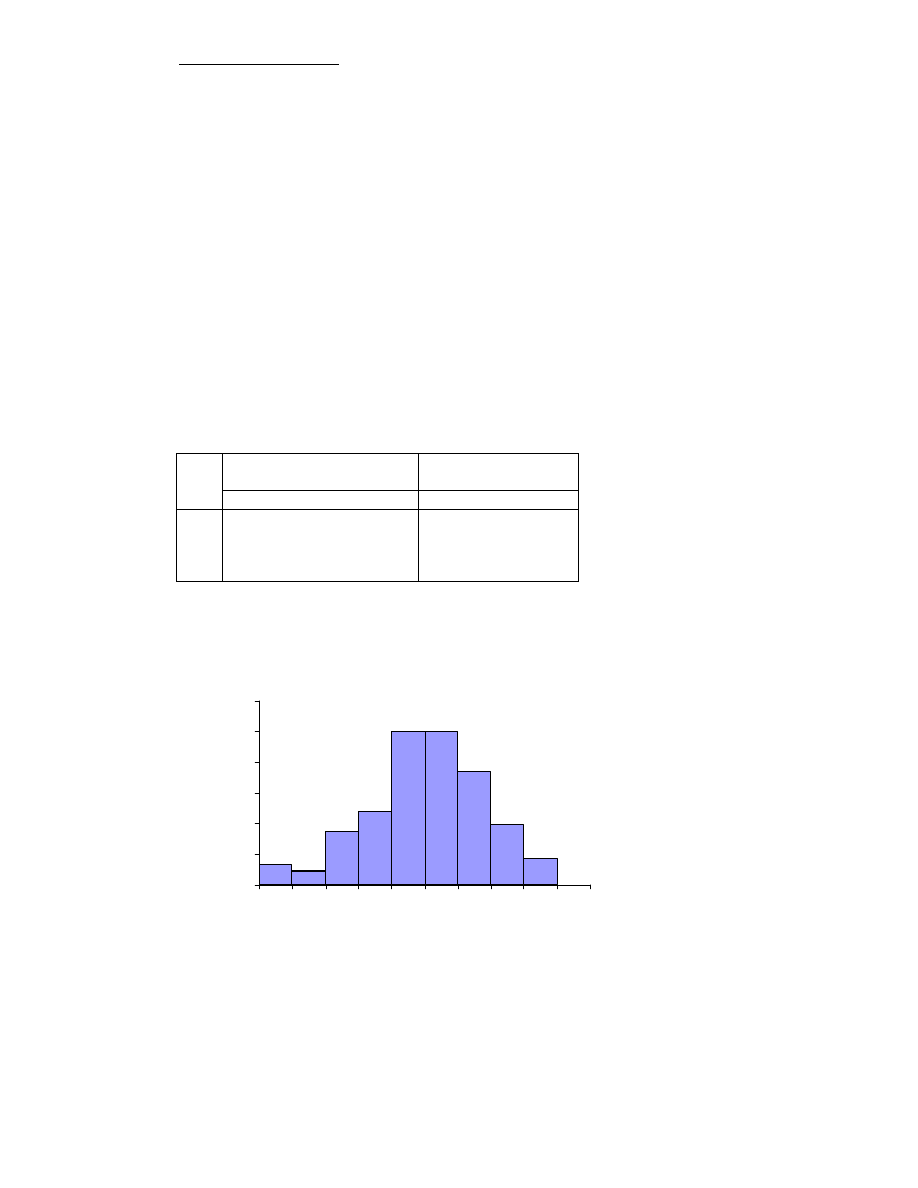

cel symulacji

czas

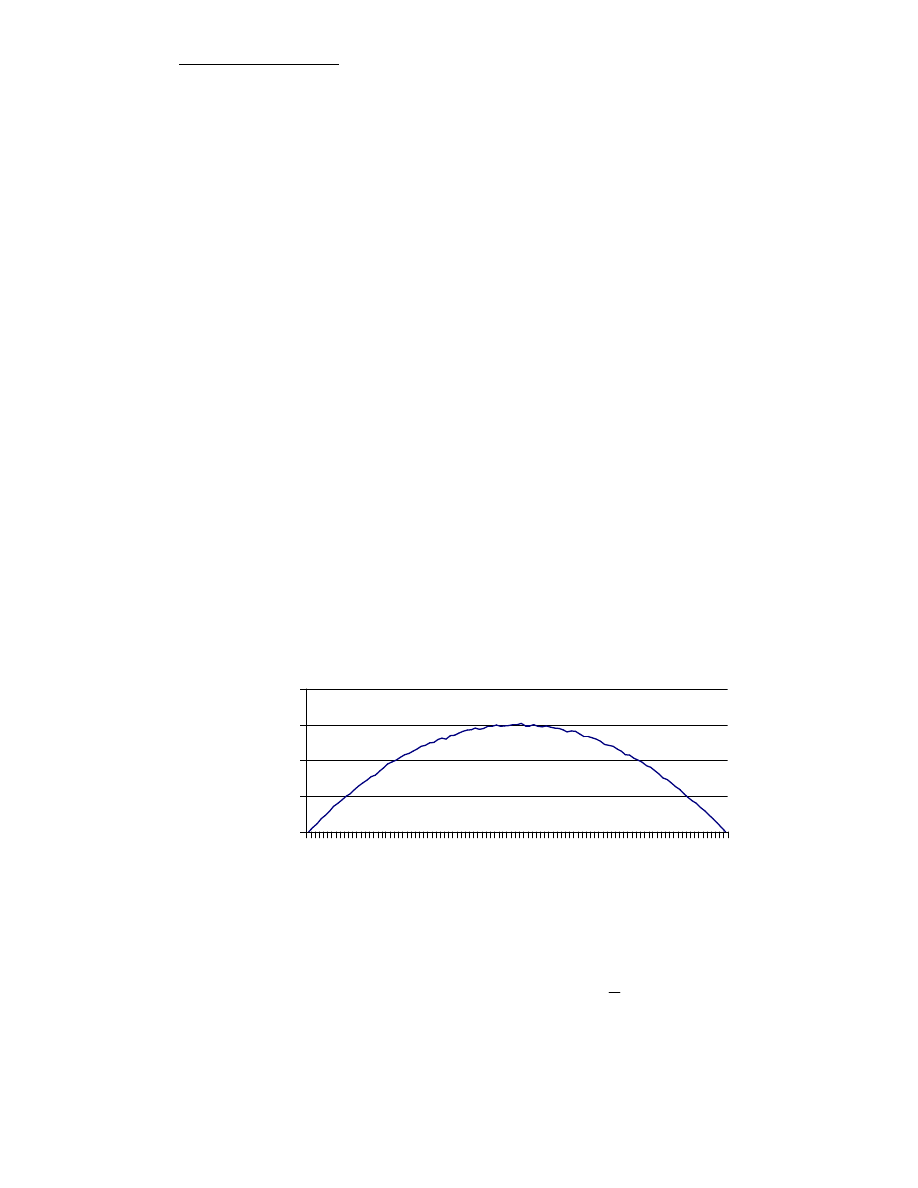

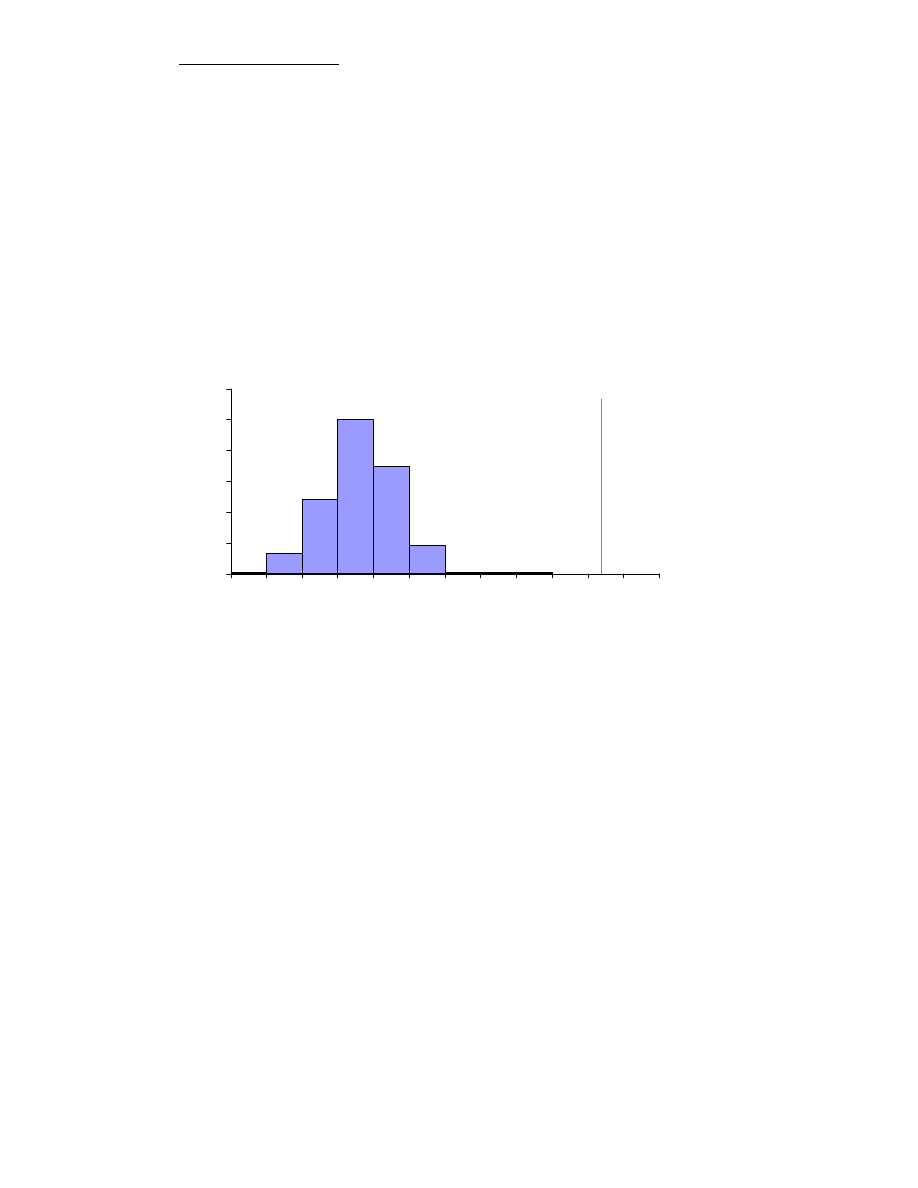

Rys.2.3 Czas pracy nad projektem w zale no ci od rozpocz cia weryfikacji i

walidacji

2.4 rodowiska programowania

Mówi c o rodzajach systemów symulacji cyfrowej nie sposób nie wspomnie o

narz dziach do ich tworzenia. To od nich zale y kształt i działanie symulacji, a ich

nieprawidłowy dobór mo e bardzo skomplikowa prac nad systemem [11]. Narz dzia

te, podobnie jak cała dziedzina nauki podlegały przemianom. Przemiany te były

spowodowane zapotrzebowaniem na systemy symuluj ce dany dział działalno ci

ludzkiej. Nie mo na zapomnie , e motorem rozwoju symulacji było jej komercyjne

wykorzystanie. To wi zało si z potrzeb dopasowania narz dzi zarówno do potrzeb

twórców systemów symulacyjnych - elastyczno ci i prostot tworzenia, jak i potrzeb

wczesne,

małe korekty

pó niejsze,

du e korekty

CEL

SYMULACJI

Politechnika Cz stochowska

14

u ytkowników - przejrzysty interfejs , intuicyjna obsługa i precyzyjne, dokładne i

przejrzyste przedstawienie wyników symulacji. Mimo, i mo liwe jest tworzenie

systemów symulacyjnych w j zykach ogólnego zastosowania , np. C++ czy PASCAL

[6], to wi kszo tworzona jest za pomoc komercyjnych narz dzi. Dwa

najpopularniejsze kryteria ich doboru to

-

elastyczno modelowania, czyli mo liwo modelowania jakiegokolwiek

systemu niezale nie od jego skomplikowania, czy nietypowo ci;

-

łatwo u ytkowania

S dwa podstawowe typy oprogramowania symulacyjnego dla produkcji.

Pierwszym z nich s j zyki symulacyjne. S to pakiety software'owe, które ze swej

natury s ogólnego zastosowania. To, do czego zostan wykorzystane zale y tylko od

programisty. Nie s one dedykowane do konkretnego rodzaju systemów. Tradycyjnie

programowanie rozumiane jest jako pisanie kodu ródłowego symulacji przez

programist , jednak ostatnio zauwa y mo na silny trend do wykorzystywania

podej cia graficznego tworzenia modelu. Przykładami tego typu j zyków

symulacyjnych mog by m.in.: Arena, AweSim!, GPSS/H, Extend, Micro Saint,

MODSIM III, SES/workbench, SIMPLE++, SIMSCRIPT II 5, SIMUL8, czy SLX [6].

Najwi ksz zalet dobrego j zyka symulacyjnego jest jego elastyczno . Wad

natomiast jest konieczno ekspertyzy programistycznej [6], tzn. sprawdzenie nie tylko

budowy symulacji pod wzgl dem zgodno ci z systemem rzeczywistym, ale równie

składni j zyka. Mog bowiem wyst pi bł dy logiczne na poziomie samej

implementacji. Powstała równie grupa j zyków symulacyjnych zorientowanych

produkcyjnie (ang. Manufacturing - Oriented Simulation Language). Konstrukcje

modelowania s w nich zorientowane na systemy produkcyjne i gospodarki

materiałowej. Do tej grupy nale takie j zyki jak AutoMod i Quest [6].

W ci gu ostatnich dziesi ciu lat wyst piło znacz ce zainteresowanie dla

programów symulacyjnych, które byłyby proste w u yciu. Chodziło o zmniejszenie

ilo ci kodu niezb dnego do stworzenia działaj cej symulacji. Odpowiedzi na to

zapotrzebowanie były symulatory zorientowane produkcyjnie (ang. Manufacturing -

Oriented Simulator). Były to pakiety zaprojektowane do modelowania procesów

produkcyjnych dla pewnych klas systemów. Ten rodzaj oprogramowania ma dwie

wa ne cechy. Po pierwsze, zorientowany jest on na modelowanie systemów

produkcyjnych, po drugie, do stworzenia działaj cej symulacji nie potrzeba wcale, lub

potrzeba niewiele, kodu programowego. Model symulacyjny budowany jest za pomoc

klikni myszki b d metod przeci gnij - i - upu i poprzez wypełnianie okien

dialogowych. Tak wi c zało enia zostały osi gni te. Za cen elastyczno ci systemów

nadano im prostot obsługi. Programami nale cymi do tej klasy s m.in.

FACTOR/AIM, ProModel, Taylor II i WITNESS [6].Główn ich zaleta jest to, e gdy

u ytkownik dobierze narz dzie spełniaj ce wymogi jego systemu (rzeczywistego), to

czas tworzenia symulacji maleje w sposób znacz cy. Twórcy tego typu systemów

wprowadzili pewne mo liwo ci programowania w swoich produktach

-

mo liwo wprowadzenia konstrukcji programowalnych (ustalanie warto ci

zmiennych globalnych, ustalanie zasad działania instrukcji warunkowych) w

pewnych okre lonych punktach procesu budowy modelu

-

mo liwo wywołania zewn trznych funkcji napisanych w j zykach

ogólnego zastosowania w pewnych okre lonych punktach procesu budowy

modelu

Politechnika Cz stochowska

15

W ostatnich latach podział na j zyki programowania i symulatory uległ zatarciu.

W j zykach programowania symulacji zacz to na szerok skal u ywa graficznych

metod budowy modelu w celu ułatwienia procesu tworzenia. W symulatorach natomiast

wprowadza zacz to mo liwo ci dodawania kodu dla zwi kszenia ich elastyczno ci.

Podział jednak istnieje na pakiety symulacyjne ogólnego zastosowania (ang. Global -

Purpose Simulation Package) i pakiety symulacyjne zorientowane aplikacyjnie (ang.

Applications - Oriented Simulation Package) [8].

2.5 Etapy tworzenia systemu symulacyjnego

Termin symulacji oznacza imitacj operacji przeprowadzanych w systemie

rzeczywistym w czasie. Symulacja wi e generacj sztucznie wytworzonej historii

systemu i obserwacji tej historii dla wyci gni cia wniosków dotycz cych

charakterystyk operacji przeprowadzanych w rzeczywistym systemie, który

reprezentuje. Symulacja jest niezast pion metod rozwi zywania problemów

zwi zanych z wieloma dziedzinami ycia. Jest ona u ywana do opisywania i analizy

zachowa systemu, odpowiedzi na pytanie "co by było, gdyby?" dotycz cych tego

systemu. Pomocna jest tak e przy projektowaniu rzeczywistego systemu. Zarówno

bowiem systemy istniej ce, jak i dopiero projektowane mog by przedstawiane i

analizowane za pomoc symulacji [9].

Wybieraj c metod symulacji do rozwi zania danego problemu nale y pami ta ,

e opracowanie i uruchomienie systemu symulacyjnego nie jest w cale zaj ciem

prostym. Jest ono czasochłonne, a czasami i kosztowne. Ponadto nie ma adnych

gwarancji, e czas i koszty wło one w przygotowanie systemu zwróc si w postaci

warto ciowych i wiarygodnych wyników. Tworzenie modeli symulacyjnych wymaga

do wiadczenia z powodu braku ogólnych prawideł formalizuj cych proces

konstruowania symulatorów. Nie istniej wreszcie metody pozwalaj ce na łatwe

oszacowanie wyników bada symulacyjnych gdy nie mo na ich porówna z wynikami

bada eksperymentalnych lub analitycznych [1] . Je eli problem da si rozwi za za

pomoc technik analitycznych to t wła nie drog nale y wybra jako prostsz , bardziej

wiarygodn i zazwyczaj szybsz i ta sz .

Ze wzgl du na mnogo zastosowa i podej do tematu symulacji, jak równie

na bogaty zestaw narz dzi do jej wykonania, nie mo na jednoznacznie odpowiedzie na

pytanie, jak wykona system symulacyjny. Jednak e zostały opracowane modele i

procedury, które s pomocne w jej tworzeniu. Dotycz one systemów dyskretnych.

Ka dy projekt systemu symulacyjnego, aby działa poprawnie, powinien przej pewne

etapy tworzenia. Pomini cie której z nich mo e mie zgubne skutki na efekty

eksperymentu symulacyjnego.

Oczywi cie, schemat oparty na tych etapach, jest tylko szkicem do wła ciwej

pracy. Jego uszczegółowienie zale e b dzie od rodzaju systemu rzeczywistego, który

ma by symulowany. W tym rozdziale szerszej analizie podane zostan sprawy

zwi zane z budowaniem systemów symuluj cych procesy wytwarzania, gdy jest to

tematem całej niniejszej pracy.

Zostan tu równie przedstawione przykłady tak tworzenia, jak równie

zastosowania symulacji do rozwi zywania rzeczywistych problemów. Wiele

przykładów znale mo na na stronie brytyjskiej firmy

www.lanner.com

. Firma ta

specjalizuje si w tworzeniu narz dzi symulacyjnych i wykonywania eksperymentów

symulacyjnych. W ród jej klientów znajduj si m.in. Motorolla, Michelin, Nissan czy

Politechnika Cz stochowska

16

Hewlett - Packard . Wiele naukowo opracowanych sposobów u ycia symulacji w

ró nych dziedzinach znajduje si na stronach Winter Simulation Conference o adresie

www.informs-cs.org

. Wszystkie przykłady dotyczyły b d zagadnie zwi zanych z

produkcj lub pokrewnych. Istniej równie prace z innych dziedzin, np. wojskowo ci

[10], których do wiadczenia równie mog okaza si pomocne.

2.5.1 Ogólny schemat tworzenia modelu symulacyjnego

Przedstawiony plan projektowania i tworzenia systemów symulacyjnych. Jest on

godny uwagi przynajmniej z kilku wzgl dów. Po pierwsze jest to schemat prosty i

szczegółowy, b d cy dobrym punktem wyj cia do rozpocz cia prac nad własnym

modelem symulacyjnym. Po drugie, cenne wskazówki w nim zawarte mog wzbogaci

i ułatwi prac , W ko cu po trzecie, warto pozna go, aby mie gł bsz perspektyw na

sposób, w jaki rozwijały si systemy symulacyjne. Na tej podstawie powstały obecne

schematy tworzenia systemów symulacyjnych. W swojej ksi ce [1] autor Jerzy Tyszer

podaje nast puj cy plan przygotowania i eksploatacji modelu symulacyjnego:

a)

Okre lenie systemu

b)

Sformułowanie modelu

c)

Przygotowanie danych

d)

Zaprogramowanie modelu

e)

Ocen adekwatno ci modelu

f)

Planowanie strategiczne eksperymentów symulacyjnych

g)

Planowanie taktyczne eksperymentów symulacyjnych

h)

Prowadzenie wła ciwych eksperymentów

i)

Interpretacja uzyskanych wyników

j)

Dokumentowanie

Schemat ten jest nadal powielany w wielu pracach i podej ciach, np. w [9].

Poszczególne etapy powinny by wykonywane w podanej kolejno ci. Poni ej

zamieszczony został krótki opis zaczerpni ty z [1] ka dego z etapów.

a)

Okre lenie systemu - sformułowanie problemu oraz okre lenie celu

modelowania. Zazwyczaj system b d cy przedmiotem modelowania i symulacji,

jest podsystemem wi kszego, bardziej zło onego systemu, którego obiekty w

wi kszym lub mniejszym stopniu wpływaj na badany system. Projektant musi

okre li wyra ne granice pomi dzy badanym systemem a jego rodowiskiem,

oddzieli istotne relacje wi

ce obiekty systemu ze wiatem zewn trznym od

relacji nieistotnych o znaczeniu pomijalnym. Musi równie okre li cel stawiany

przed symulacj . W ko cu nale y dokona wyboru parametrów i zmiennych

systemu oraz ustali miary jego skuteczno ci. Miary te mog przyjmowa posta

współczynników, wielko ci skalarnych, wektorów, funkcji prawdopodobie stwa

itp.

b)

Sformułowanie modelu - ilo ciowa i jako ciowa reprezentacja jego struktury

statycznej i dynamicznej. Model pozwala wyrazi wpływ czynników istotnych z

punktu widzenia prowadzonych bada na zachowanie si systemu.

Podstawowym problemem na tym etapie jest dobór stopnia szczegółowo ci

modelu do postawionego celu. modelowania. Wi ksza liczba szczegółów czyni

model bardziej podobnym do rzeczywistego systemu. Wzbogacanie modelu

atrakcyjnymi detalami, które nie wnosz nic istotnego z punktu widzenia celu

symulacji, powoduje nieproporcjonalny wzrost trudno ci w implementacji i

Politechnika Cz stochowska

17

weryfikacji modelu. Selekcj wła ciwego poziomu szczegółowo ci ułatwia

modularna struktura modelu, w której wymiana pewnych elementów jest prosta i

nie wymaga przeprojektowania cało ci. "Wprowadzanie zmian mo e mie

charakter post powania iteracyjnego, polegaj cego na konstruowaniu modeli o

coraz wi kszym stopniu zło ono ci. Proces jest kontynuowany a do otrzymania

modelu najbardziej adekwatnego do badanego systemu. Brak formalnych metod

tworzenia modeli symulacyjnych sprawia jednak, e ten etap bada jest raczej

sztuk i wymaga du ego do wiadczenia" [1].

c)

Przygotowanie danych - przygotowanie danych wej ciowych dla systemu

symulacyjnego na podstawie istniej cego systemu rzeczywistego. Bardzo

rzadko dane te s ustalane tylko na podstawie rozwa a teoretycznych.

Zazwyczaj pozostaj one w cisłym zwi zku z danymi empirycznymi. Jak

wynika z do wiadcze w konstruowaniu takich systemów, tylko niewielka cz

pozyskanej empirycznie informacji okazuje si odpowiednia do rozwi zania

postawionego problemu. Informacji tej mo na u y jak danych bezpo rednich

lub jako podstaw do okre lenia teoretycznych i empirycznych rozkładów

prawdopodobie stwa, według których generowane maj by liczby

pseudolosowe. U ycie wył cznie danych nieprzetworzonych w praktyce daje

jedynie mo liwo symulowania przeszło ci. Jakkolwiek ułatwiaj one

weryfikacj modelu, nie zawsze pozwalaj na pełne wykorzystanie mo liwo ci

dobrze zaimplementowanego systemu. Dane, które maja posłu y do symulacji

działania projektowanego systemu rzeczywistego zazwyczaj okre la si na

odstawie znajomo ci systemów ju istniej cych, podobnych do projektowanego.

d)

Zaprogramowane modelu - zaimplementowanie modelu symulacyjnego w

wybranym j zyku lub stworzenie go za pomoc dost pnego pakietu

symulacyjnego zorientowanego aplikacyjnie [6][8]. Wybór konkretnego

narz dzia jest zazwyczaj podyktowany dost pno ci i kosztem odpowiedniego

oprogramowania, umiej tno ciami programisty i charakterem rozwi zywanego

problemu. Mo na równie do tego celu u y j zyków ogólnego przeznaczenia,

jednak wówczas przygotowanie programu symulacyjnego jest cz sto najbardziej

czasochłonnym fragmentem całego procesu tworzenia modelu symulacji.

e)

Ocena adekwatno ci modelu - porównanie procesów symulowanych z

działaniem systemu rzeczywistego. Wykonanie takiego eksperymentu wymaga

ustalenia pewnych kryteriów umo liwiaj cych sklasyfikowanie systemu jako

poprawny lub niepoprawny. Jednoznaczne rozstrzygni cie tego problemu nie

jest zazwyczaj mo liwe, cho by z powodu trudno ci w doborze kryteriów

oceny. Wsz dzie tam, gdzie to mo liwe pierwszym krokiem walidacji systemu

jest porównanie działania symulacji z reakcj systemu rzeczywistego przy

identycznych danych wej ciowych. Innymi podstawowymi metodami oceny

realno ci modeli symulacyjnych to :

-

sprawdzenie, czy model nie generuje absurdalnych wyników dla typowych

danych

-

sprawdzenie, czy uzyskane wyniki maja interpretacj w systemie

rzeczywistym

-

obserwacja pracuj cego modelu przez osoby nie zwi zane z jego

opracowaniem

-

prze ledzenie w odwrotnym kierunku toku rozumowania przyj tego podczas

opracowania modelu.

f)

Taktyczne i strategiczne planowanie eksperymentów symulacyjnych - plany

eksperymentów symulacyjnych obejmuj ce zestawy oraz warto ci parametrów

Politechnika Cz stochowska

18

modelu, dla których ma by wykonana symulacja. S to parametry zarówno

wej ciowe, jak i wyj ciowe oraz stałe opisuj ce sam proces. Prawidłowy układ

eksperymentów zapewni ma otrzymanie jak najwi kszej ilo ci informacji przy

minimalnych nakładach obliczeniowych. Na ka dy eksperyment wpływaj

ró nego rodzaju czynniki, takie jak warunki pocz tkowe i ko cowe, momenty

gromadzenia danych. W fazie planowania taktycznego nale y tak rozwi za

problem doboru powy szych parametrów, aby model w mo liwie krótkim czasie

osi gn ł zamierzony tryb pracy, oraz aby rozrzut uzyskiwanych wyników wokół

warto ci rednich był minimalny. Wła ciwe obliczenia symulacyjne warto

poprzedzi obserwacj przebiegów kontrolnych. Ich zadaniem jest okre lenie

wpływu zmian warto ci danych wej ciowych na stopie czuło ci

otrzymywanych wyników. Na jej podstawie mo na jeszcze dokona korekty tak

planu eksperymentów, jak i postaci danych wej ciowych.

g)

Dokumentacja - Przygotowanie odpowiedniej dokumentacji opisuj cej

zastosowanie oraz sposób tworzenia modelu symulacyjnego. Dokumentacja taka

powinna zawiera nast puj ce cz ci:

-

krótk charakterystyk analizowanego systemu z wyszczególnieniem

wa nych obiektów oraz wi

cych je relacji

-

sformułowanie zakresu i celu bada symulacyjnych

-

projekt modelu symulacyjnego oraz tabulogram programu z krótkim opisem

struktur danych i podstawowych segmentów programu plan eksperymentów

-

wykaz danych wej ciowych u ywanych w poszczególnych przebiegach

-

analiz i ocen uzyskanych rezultatów

-

wnioski wynikaj ce z uzyskanych bada

-

zalecenia dla potencjalnych u ytkowników symulatora

-

wskazówki dotycz ce ewentualnej rozbudowy modelu

Zazwyczaj w literaturze znale bardzo podobne schematy. Dowodzi to dobrze

opracowanej metodologii i wiarygodno ci tego schematu. Niekiedy proponowane jest

jednoczesne przeprowadzanie ró nych faz, zastosowanie modelowania przyrostowego,

prowadzenie fazy weryfikacji i walidacji równolegle od rozpocz cia prac nad

projektem. Jest to nieco inne podej cie od przedstawionego powy ej. W miar

mo liwo ci przedstawione zostan równie ró ne warianty tej techniki projektowania

modeli symulacyjnych, wynikaj ce z ró norodno ci zastosowa .

Zaprezentowany przez B. Saudona [5] plan definiowania i zbierania danych

dotycz cych modelu symulacyjnego obejmuje cztery nast puj ce kroki:

a)

Sformułowanie problemu i planowanie - ta faza obejmuje zdefiniowanie

problemu, okre lenie zasobów niezb dnych w pracy nad symulacja oraz

samego działania symulacji, analiz systemu i danych. Definicja problemu

obejmuje okre lenie celów symulacji, oszacowanie dost pnego przedziału

czasu, zrozumienie działania systemu rzeczywistego i okre lenie punktu

widzenia jego przedstawienia, oraz stworzenie planu opracowania danych

wyj ciowych i ich analizy. Jednym z głównych zada tej fazy jest okre lenie

granic systemu, który ma by symulowany, oraz zasad jego powi zania ze

wiatem zewn trznym.

b)

Abstrakcja systemu - model jest abstrakcj systemu rzeczywistego. Modele

cz sto opisywane s w ten sam sposób, w jaki maj by przedstawione

uzyskane wyniki. Opis zazwyczaj przyjmuje form diagramu prezentuj cego

sprz towe i programowe zasoby systemu i ich powi zania. Wzbogacony on

Politechnika Cz stochowska

19

jest opisem mo liwych operacji i odno nikami obja niaj cymi działanie

systemu. Stosowane s te , zwłaszcza przy du ych systemach, diagramy

wielopoziomowe i notacje w pseudokodzie, obja niaj ce wa niejsze

elementy systemu. Dla przedstawienia abstrakcji systemu mo na u y

techniki dekompozycji, jak równie techniki syntezy. W podej ciu syntezy,

wykonuje si kilka etapów, na ka dym z nich tworz c wy szy poziom

abstrakcji. Po osi gni ciu po danego poziomu, nale y dokona analizy

wszystkich składników i oceni ich wpływ na efekt ko cowy. Podej cie

dekompozycyjne jest odwrotne do syntezy. Badany model na pocz tku

rozwa a przedstawiany jest jako cało . Jest on nast pnie rozpatrywany

jako rozł czne podsystemy. Ta czynno jest powtarzana a do osi gni cia

oczekiwanego poziomu abstrakcji. Zaletami tego podej cia jest prostota w

okre leniu mechanizmów przyczynowo - skutkowych i ich weryfikacji.

c)

Okre lenie niezb dnych zasobów - okre lenie zasobów takich, jak pieni dze,

personel, czas i specjalistyczny sprz t. Okre lenie tych potrzeb oszcz dzi

kłopotów w nast pnych fazach budowy modelu. Brak tych zasobów mo e

doprowadzi do konieczno ci zmiany podej cia do modelowanego systemu.

d)

Analiza systemu - gruntowne przeanalizowanie systemu, zaznajomienie si

twórców systemu symulacyjnego z wszystkimi detalami zwi zanymi z

przebiegiem procesu rzeczywistego. Dobrze równie poprze badania

empiryczne zaczerpni tymi z literatury fachowej ródłami dotycz cymi

rozwi zywaniu podobnych problemów. Nale y bowiem pami ta , e

"Problem dobrze zdefiniowany to problem w połowie rozwi zany".

Politechnika Cz stochowska

20

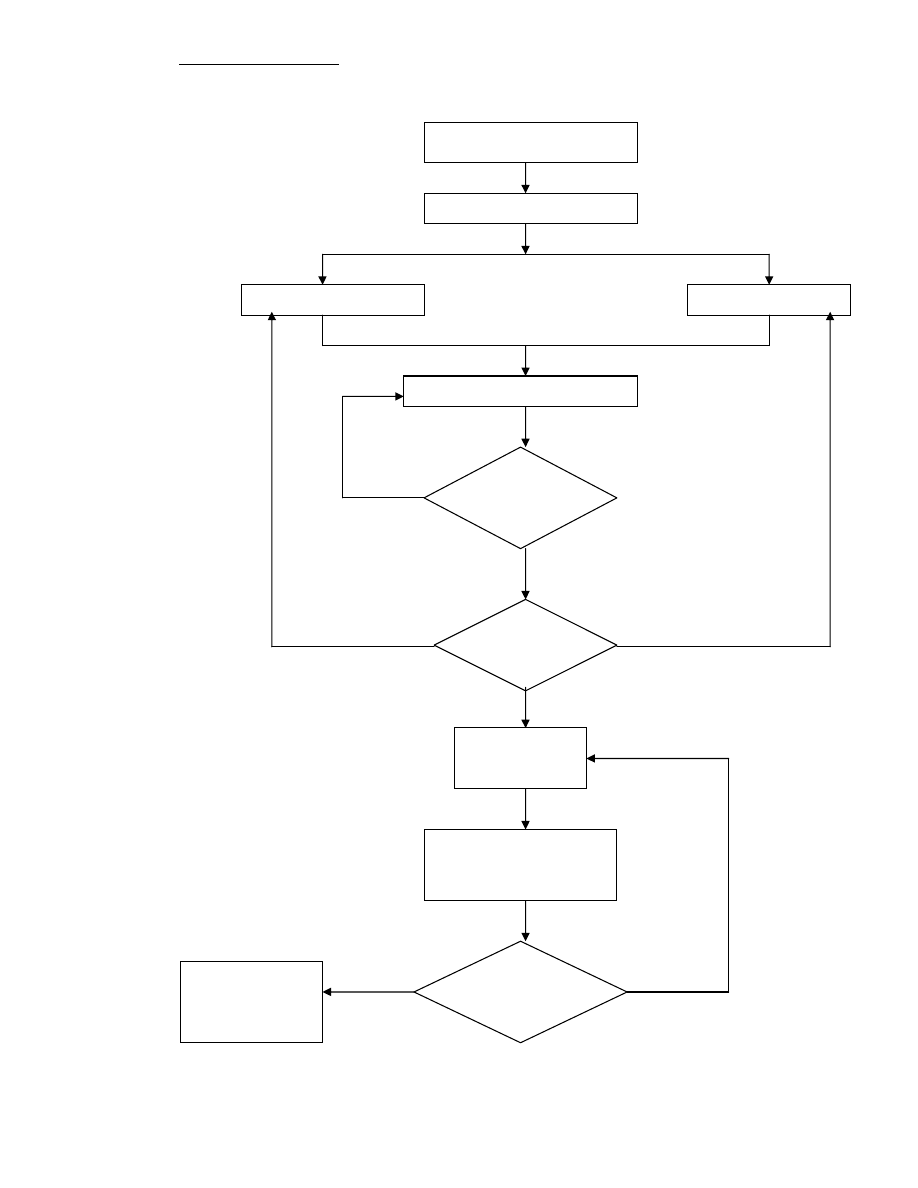

NIE

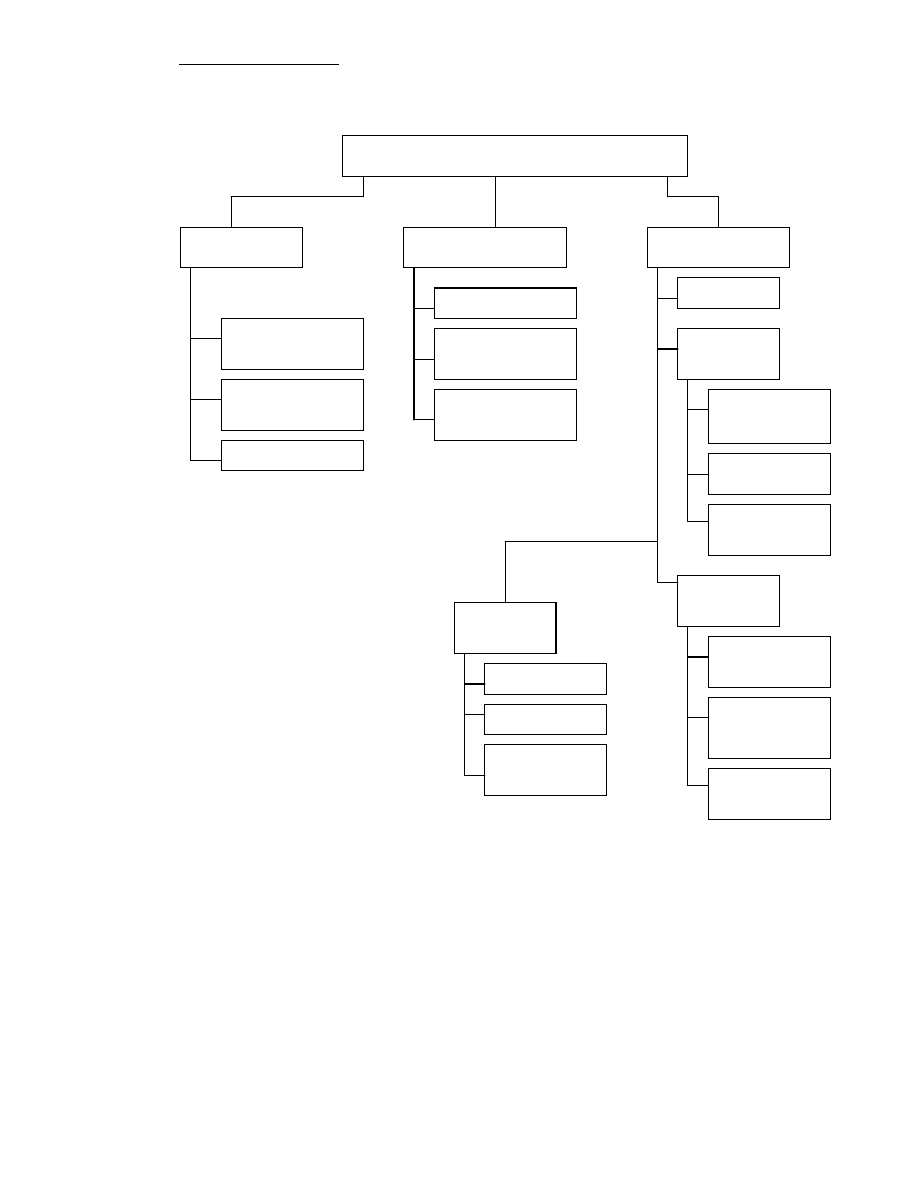

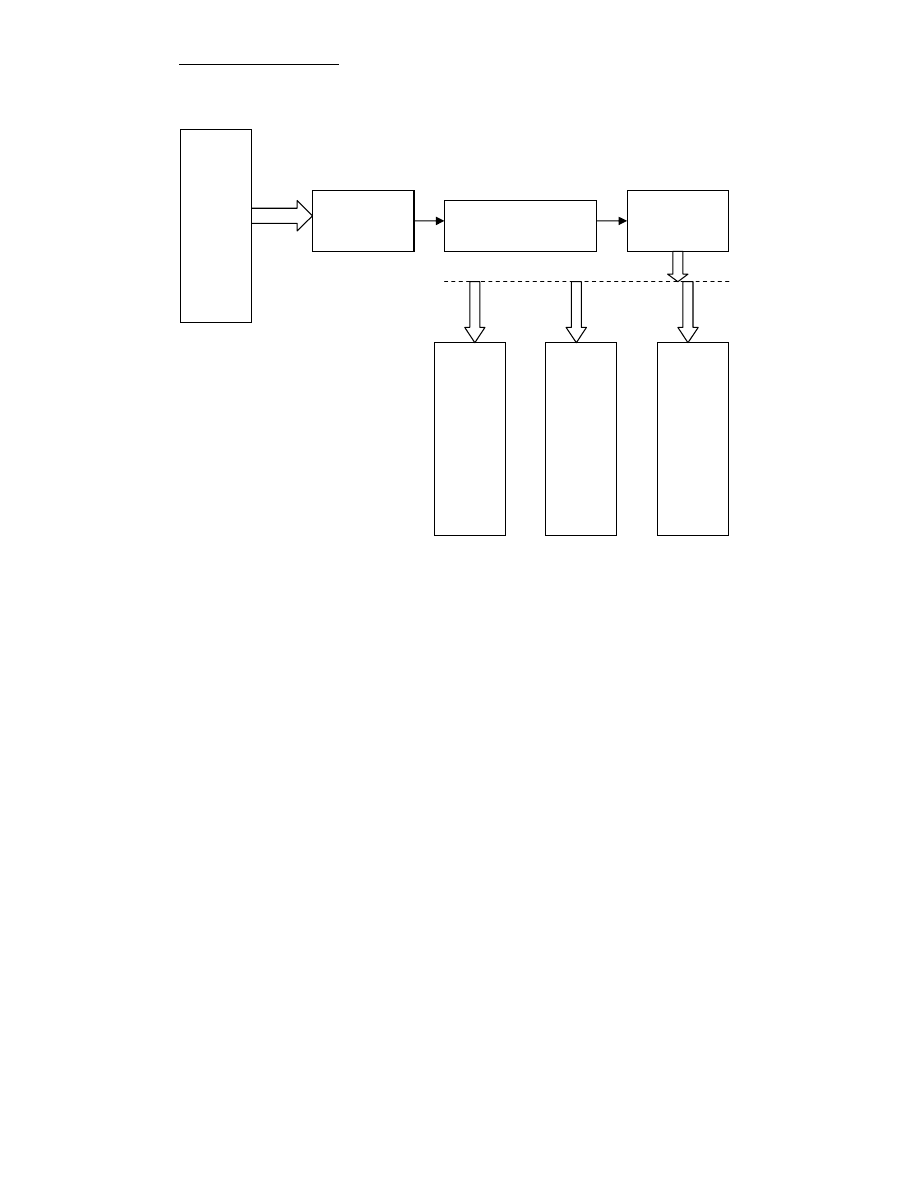

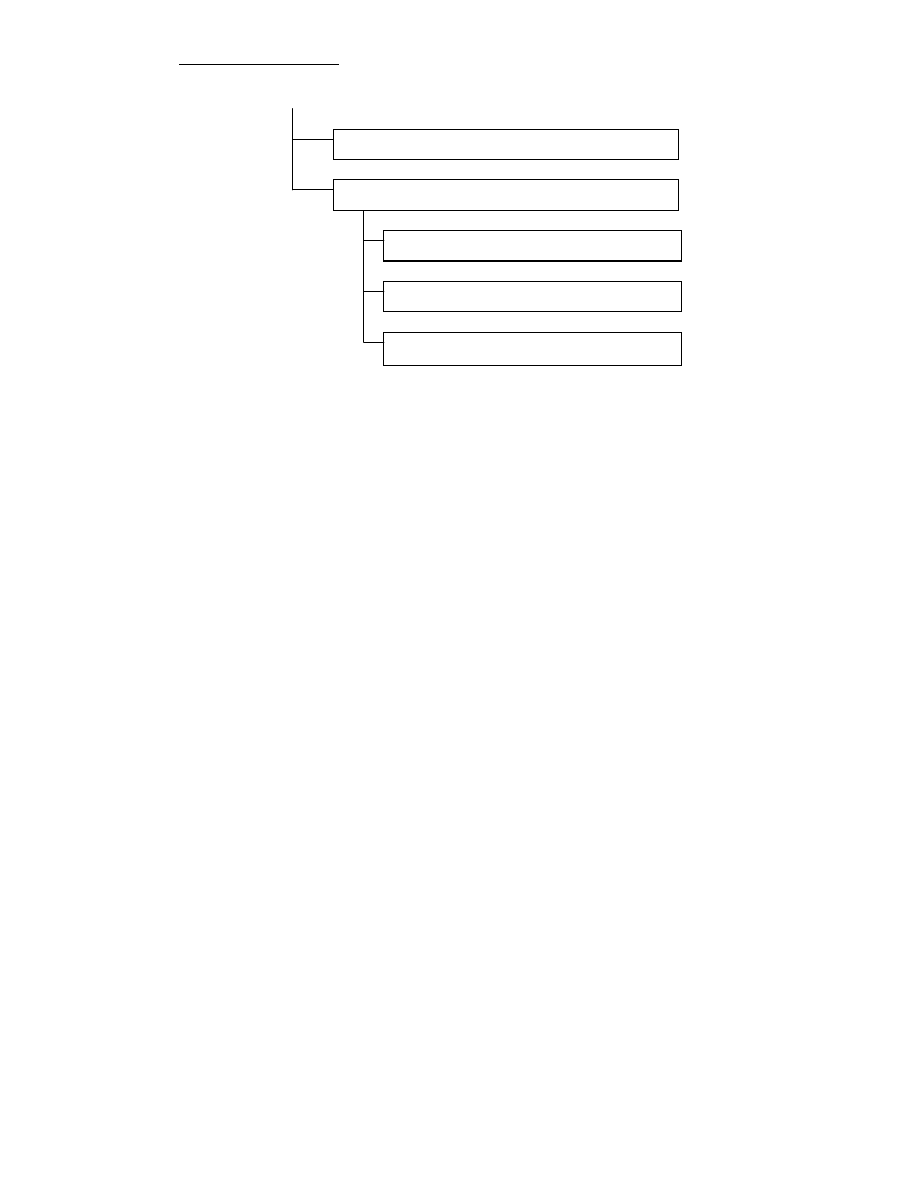

Rys. 2.4 Ogólny schemat planowania i tworzenia systemu symulacyjnego

Okre lenie systemu

Sformułowanie modelu

Przygotowanie danych

Budowa modelu

Zaprogramowanie modelu

Weryfikacja

TAK

Walidacja

Planowanie

eksperymentów

Przeprowadzenie

eksperymentów i

interpretacja wyników

Wi cej

danych?

TAK

NIE

Implementacja

Politechnika Cz stochowska

21

2.5.2 Projektowanie i implementacja

W schemacie (Rys. 2.4) wprowadzono faz programowania modelu [9]. Podczas

niej nie jest tworzony wła ciwy - operacyjny model symulacyjny, lecz jego prototyp.

Dalsze prace weryfikacyjne s prowadzone na tym wła nie modelu systemu

symulacyjnego. U podstaw tego podej cia le y proste, zazwyczaj wła ciwe zało enie

trzech elementów niezb dnych do stworzenia systemu symulacyjnego. Pierwszym

elementem jest rzeczywisty system, b d cy obiektem symulacji wraz ze wszystkimi

jego zasobami, operacjami, funkcjami i zale no ciami ł cz cymi go ze wiatem

zewn trznym. Drugim elementem jest u ytkownik systemu. Jest on ekspertem w

sprawach dotycz cych modelowanego systemu i nie ma adnego do wiadczenia na polu

tworzenia modeli symulacyjnych. Trzecim jest projektant systemów symulacyjnych.

Spełnia on rol eksperta w dziedzinie modeli symulacyjnych, nie posiada adnej wiedzy

o systemie rzeczywistym [12]. Jako modelu symulacyjnego zale y wi c w tym

schemacie od trzech czynników:

-

u ytkownik bardzo dobrze zna system rzeczywisty i potrafi sformułowa

swoje oczekiwania co do korzy ci, jakich oczekuje po u yciu symulacji

-

projektant ma do wiadczenie w dziedzinie tworzenia symulacji i potrafi

wyja ni sposób jej działania u ytkownikowi

-

u ytkownik i projektant potrafi ze sob współpracowa i wymienia

merytoryczne uwagi dotycz ce mo liwo ci, oczekiwa i sposobu prezentacji

symulacji i jej wyników

Rys. 2.5. Model współpracy przy tworzeniu systemu symulacyjnego

Prototyp powinien spełnia pewne warunki, aby czas po wi cony na jego

opracowanie nie był czasem straconym. Do najwa niejszych cech odró niaj cych

prototyp od modelu operacyjnego [12] nale :

-

krótki czas implementacji

-

jak najmniejszy rozmiar

RZECZYWISTY

SYSTEM

PROJEKTANT

MODELU SYMULACYJNEGO

Model symulacji

U YTKOWNIK

MODELU SYMULACYJNEGO

Wyobra enie

systemu

Politechnika Cz stochowska

22

-

mo na w łatwy i przyst pny sposób opisa u ytkownikowi jego działanie

-

u ywany jest przez krótki okres czasu do rozwi zywania nagl cych

problemów, lub jako podstawa dla bardziej skomplikowanego systemu

-

stabilno pracy

-

standardowy interfejs u ytkownika

-

mo liwo definiowania modelu przez u ytkownika

-

dokładna dokumentacja prototypu w celu umo liwienia innym programistom

jego ewentualne rozwini cie.

Zalet u ycia prototypu jest łatwo jego weryfikacji i dokonania zmian. Poza

tym, przy zastosowaniach komercyjnych, łatwiej jest opisa i wytłumaczy

u ytkownikowi - zleceniodawcy schemat i podej cie do symulowanego systemu. Z

drugiej strony, to u ytkownik, jako osoba odpowiedzialna za decyzje podj te na

podstawie symulacji, oraz jako strona znaj ca symulowany system rzeczywisty, musi

przekaza twórcy modelu swoj wizj działania systemu rzeczywistego [12]. Dzi ki

prototypowi, dyskusja nad modelem operacyjnym nie musi toczy si "w powietrzu".

Ka da ze stron ma mo liwo weryfikacji własnego spojrzenia na symulowany system,

jak równie mo e lepiej zrozumie wizj systemu drugiej strony. Jest to chyba

najwa niejsza zaleta wprowadzenia prototypu.

Tworzenie prototypu mo e równie doprowadzi do zarzucenia projektu

symulacji. Dzieje si tak zazwyczaj z dwóch powodów:

-

u ytkownik stwierdza, e symulacja nie b dzie dobr metod rozwi zania

jego problemów

-

prototyp modelu jest wystarczaj cy dla u ytkownika i jego dalsze

uszczegóławianie i rozbudowa dadz niewspółmiernie małe korzy ci do

poniesionych kosztów

W tym przypadku prototyp równie spełnia swoje zadanie, gdy chroni przed

niepotrzebnym wzrostem kosztów.

Mo na oczywi cie zrezygnowa z prototypu i podczas fazy programowania

modelu tworzy wła ciwy model. Istnieje pewne ryzyko, e je eli u ytkownik zmieni

zdanie na temat funkcji czy sposobu działania pewnej cz ci systemu, przysporzy to

mnóstwo pracy projektantowi modelu. Poza tym trudniej jest wyja ni u ytkownikowi

działanie modelu ni na przykładzie prototypu. To podej cie ma te i dobre strony.

Je eli u ytkownik b dzie ci le współpracował z projektantem, a projektant b dzie

potrafił w przyst pny sposób wyja ni mu schemat działania modelu, to u ytkownik

otrzyma narz dzie, którego budow zna i ma zaufanie do generowanych przez nie

wyników.

Podczas prac nad implementowaniem systemu, którego ramy nie s dokładnie

okre lone proponowana jest technika stosowania małych kroków [12]. Ma to miejsce

wtedy, gdy u ytkownik nie okre li szczegółowo ci modelu. W takim wypadku

dodawanie niewielkich cz ci do systemu i weryfikacja cało ci z potrzebami odbiorcy

minimalizuje ilo pracy wło onej w "ostatni krok", który mo e zosta odrzucony przez

u ytkownika jako nieistotny dla całego modelu z rozpatrywanego punktu widzenia.

Wła nie zbyt du a ilo detali jest cz stym bł dem wyst puj cym podczas

projektowania i implementacji modelu symulacyjnego. Cz sto nie mo na stwierdzi ,

czy dany detal jest istotny czy nie, zanim nie sprawdzi si jego wpływu na cało

symulacji. Dlatego lepiej jest tworzy systemy proste, a nast pnie uszczegóławia je

cały czas sprawdzaj c czy system działa poprawnie, ni pewn cz

modelu rozwija i

Politechnika Cz stochowska

23

uszczegóławia zgodnie z przyj tym projektem, zaniedbuj c w tym czasie pozostałe

elementy modelu. Warto te poprosi o współprac osob niezwi zan z projektem i

referowa jej 2 - 3 razy w tygodniu przebieg prac nad projektem. Zazwyczaj nie

zajmuje to wi cej ni 15 minut. Nawet je eli słuchacz nie zadaje pyta i nie krytykuje

projektu, sam projektant z tych rozmów mo e wyci gn wiele wniosków pomocnych

w dalszej pracy [13].

Praca nad implementacj modelu symulacyjnego mo e mie ró n posta . Mo e

by prowadzona jako wst pne opracowanie prototypu, a dopiero na jego podstawie

stworzenie wła ciwego, operacyjnego modelu. Mo e te mie charakter programowania

przyrostowego i wzrostu szczegółowo ci systemu a do osi gni cia po danego przez

u ytkownika stopnia. Mo liwe jest te , przy małych projektach, tworzenie systemu

tylko na podstawie dokumentacji i jego weryfikacja ju po zako czeniu pracy. W ko cu

mo na równie zastosowa model programowania odkrywczego, przy mgli cie

przedstawionych zało eniach co do budowy, zasad działania i celu symulacji. Ten

sposób mo e si sprawdzi jednak jedynie przy konstruowaniu symulacji w celach

dydaktycznych. Nawet przy symulowaniu małych systemów rzeczywistych to podej cie

doprowadzi do fiaska całego przedsi wzi cia, gdy brak b dzie mo liwo ci dyskusji z

u ytkownikiem, weryfikacji (nieistniej cego) modelu.

2.5.3 Weryfikacja i walidacja systemu symulacyjnego

Weryfikacja modelu polega na porównaniu zaimplementowanego modelu z

modelem zaprojektowanym. Obejmuje ona zarówno skonfrontowanie programu z

zało eniami, jakie postawił projektant, jak i jego wizj systemu. W tej fazie

sprawdzeniu podlega równie sam kod ródłowy programu, przeprowadzany jest

debugging i usuwane s bł dy zarówno wynikaj ce ze składni j zyka, jak i

nieprawidłowej, z punktu widzenia logicznego, implementacji systemu. Poprawne

przeprowadzenie czynno ci zwi zanych z weryfikacj ma zapewni :

-

zgodno systemu symulacyjnego z zało eniami projektanta na poziomie

kodu ródłowego i dokumentacji technicznej

-

działanie systemu zgodnie z wizj projektanta na poziomie logiki i zało e

systemu, zgodnych z projektem modelu symulacyjnego

-

brak bł dów składniowych i logicznych w aplikacji

-

logiczn spójno systemu

-

bezawaryjne działanie systemu symulacyjnego

-

stabilne rodowisko pracy

Weryfikacja powinna by przeprowadzana po ka dej zmianie w systemie

symulacyjnym. Dodanie jakiego , pozornie mało znacz cego, elementu, mo e wpłyn

na poprawno działania całego programu. Cz stym bł dem jest jej rozpocz cie dopiero

w trakcie ko cowych prac nad modelem. W tym stadium system jest ju zazwyczaj

bardzo rozbudowany i znalezienie ewentualnych bł dów jest zadaniem trudnym i

pracochłonnym. Szczególnie trudne do poprawienia, a czasem i znalezienia, s bł dy

logiczne. Program kompiluje si poprawnie, działa stabilnie, lecz w wyniku daje bł dne

wyniki. Czasami zało enia symulacji nie s spełniane, lub spełniane s tylko w

okre lonych warunkach. Wtedy wykrycie bł dów jest kłopotliwe, wymaga weryfikacji

całego programu, cz sto nie daj c pewno ci, e sposób, w jaki system został

naprawiony nie wygenerował innych, z reguły mniejszych i trudniej zauwa alnych

bł dów. Rozpocz cie weryfikacji na samym pocz tku prac nad systemem w znacznym

stopniu redukuje ogólny czas potrzebny do usuni cia bł dów. O wiele pro ciej jest

Politechnika Cz stochowska

24

sprawdzi cz

systemu i okre li , czy działa poprawnie, czy nie. Cz

ta mo e zosta

uznana z działaj c poprawnie dopóki nie zostan poczynione zmiany w niej, lub w

elementach, które maj jakikolwiek wpływ na jej działanie. Z tego wynikaj dwie

przesłanki do budowy i projektowania systemów symulacyjnych:

-

implementacj rozpocz od najcz ciej u ywanych i najmniejszych

elementów systemu, np. tworz c symulacj sklepu, rozpocz od stworzenia

klasy towaru

-

je eli zachodzi potrzeba wprowadzenia zmian w takim elemencie, sprawdzi

jej wpływ na cało systemu symulacyjnego, a nast pnie przej do dalszych

prac

Walidacja jest to proces wyznaczania stopnia, w jakim model jest wiernym

odzwierciedleniem rzeczywistego systemu z przyj tego punktu widzenia [16]. Ma na

celu okre lenie, czy symulacja daje wiarygodne wyniki, w zało onym stopniu zgodne z

odpowiedziami rzeczywistego systemu na takie same dane wej ciowe. O ile dzi ki

weryfikacji projektant uzyskuje informacje o zgodno ci systemu symulacyjnego z jego

zało eniami, o tyle walidacja weryfikuje zgodno jego wizji z realnym wiatem. Obie

te fazy wzajemnie si uzupełniaj i jako takie czasami przedstawiane s wspólnie jako

faza oceny adekwatno ci modelu [1].

2.5.4 Metody walidacji systemu

Cz sto stosowana jest subiektywna weryfikacja i walidacja modelu.

Przeprowadzana jest ona przez zespół pracuj cy nad tworzeniem systemu

symulacyjnego. Kwalifikacja modelu jako daj cego dobre wyniki podejmowana jest na

podstawie testów przy u yciu danych z systemu rzeczywistego oraz wygenerowanych

przez symulator. Nie jest to jednak podej cie daj ce pewno o adekwatno ci wyników,

gdy nie bierze pod uwag działania systemu w warunkach skrajnych, dla których nie

ma potwierdzonych danych. Nie daje wi c pełnego obrazu rzeczywistego systemu.

Inn metod jest tzw. niezale na weryfikacja i walidacja (ang. Independent

Verification And Validation IV&V)[15]. Zgodnie z ni wykorzystuje si trzeci

niezale n grup ludzi, niezwi zan ani z projektantami, ani z u ytkownikami systemu.

To ta grupa ma za zadanie zdecydowa , czy model jest adekwatny do systemu

rzeczywistego, czy te nie. Podej cie to cz sto stosuje si w przypadku systemów

bardzo obszernych, nad których stworzeniem pracowała du a grupa ludzi, lub gdy

poniesiono znaczne nakłady na ich opracowanie. Sposób ten podnosi wiarygodno

modelu. Niezb dne jest jednak, aby zespół walidacyjny posiadał zarówno wiedz o

systemie, jak i o celach którym ma słu y symulacja. To od jego oceny b dzie zale ało,

czy system zostanie uznany za narz dzie odpowiednie do rozwi zania problemu.

Istniej dwa podej cia do procesu walidacji. Pierwsze opiera si na równoległej pracy

zespołu walidacyjnego z projektantami systemu i bie cej ocenie adekwatno ci modelu.

Drugie zakłada walidacj i weryfikacj systemu symulacyjnego po zako czeniu nad

nim prac. To podej cie jest jednak dro sze i bardziej czasochłonne od pierwszego [15].

Dlatego zalecane jest podej cie równoległej walidacji podczas całego procesu

powstawania modelu symulacyjnego.

Politechnika Cz stochowska

25

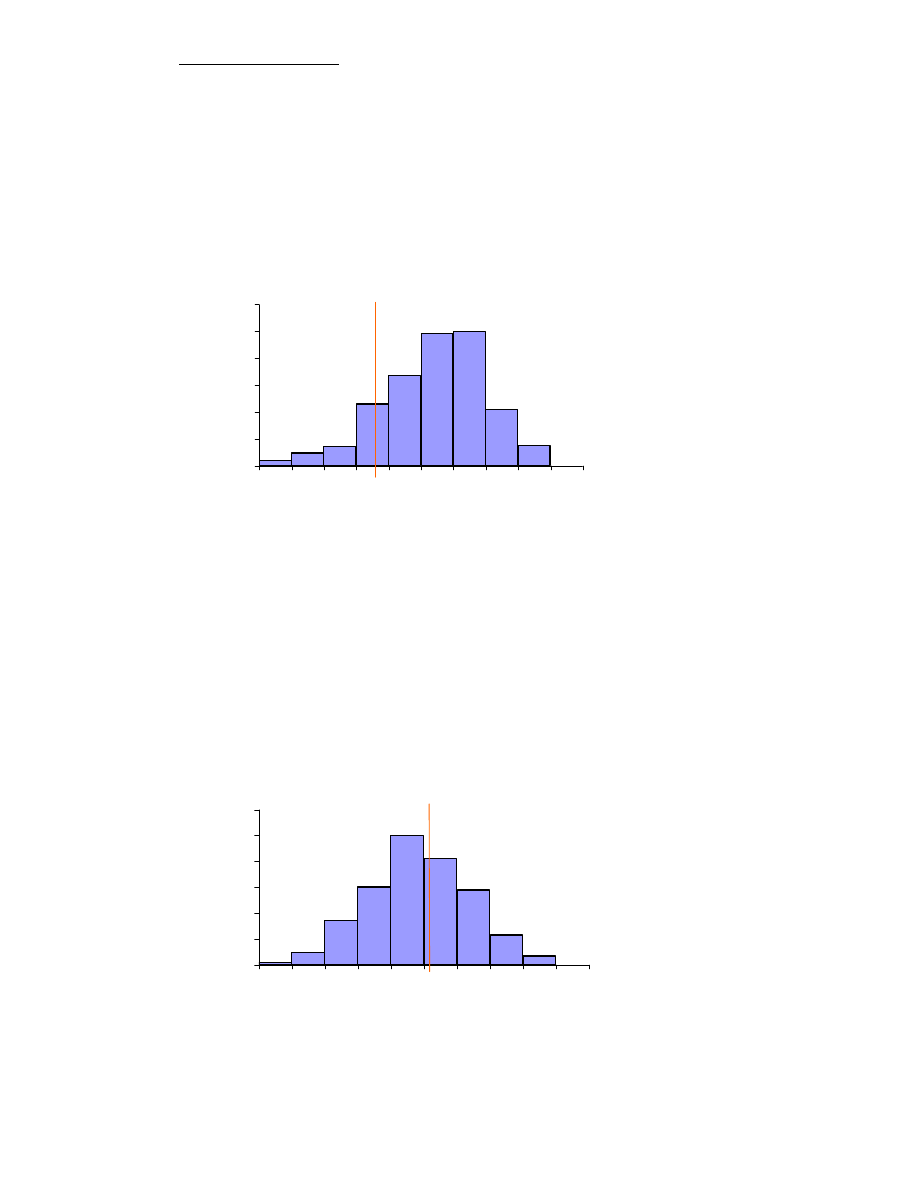

cel symulacji

czas

Rys.2.6 Weryfikacja i walidacja prowadzona równolegle z pracami nad

projektem

Je eli istnieje mo liwo , walidacja systemu powinna by wsparta przez

rozmowy z u ytkownikiem systemu (Rys. 2.5). Jest on najlepszym ródłem informacji o

systemie, jego działaniu i zasobach. Maj c przez długi czas styczno z systemem

rzeczywistym, ekspert cz sto potrafi odpowiedzie na pytania o zachowaniu systemu w

warunkach skrajnych, ekstremalnych. Cz sto mo e wytkn ra ce bł dy, których

podstaw jest niezrozumienie rzeczywistego systemu, które s przyczyn generowania

przez symulacj złych wyników. Nie nale y traktowa tego jako pora ki, lecz jako

cz

pracy nad modelem [14]. Poza tym bardzo istotn kwesti jest osobiste

zaanga owanie u ytkownika w proces tworzenia systemu [14]. Je eli b dzie miał on

wra enie współtworzenia modelu, b dzie ch tniej współpracował z projektantem, co na

pewno korzystnie wpłynie na jako i wiarygodno symulacji.

Kolejnym sposobem walidacji systemu jest metoda punktowanego modelu. Za

ka d cz

pracy systemu przyznawane s subiektywnie ustalane punkty. Nast pnie

punkty te s sumowane i na tej podstawie okre lana jest przydatno systemu. Je eli

system uzyska wi cej punktów ni pewna, z góry ustalona warto graniczna, to jest on

uwa any z adekwatny, w przeciwnym razie wymaga on jeszcze poprawek. Nie jest to

metoda daj ca wysok wiarygodno . Mo e ona prowadzi do licznych nieporozumie

i bł dów, dlatego jest niech tnie stosowana w praktyce.Za najwa niejsze wady i

zagro enia tego podej cia uwa a si :

-

sumowanie punktów cz stkowych mo e prowadzi do zatajenia defektów,

które nale ałoby poprawi

-

subiektywno podej cia ma form zawoalowan i dlatego mo e by ono

mylnie traktowane jako obiektywne

-

ustalenie granicy punktów zaliczenia testu walidacyjnego jest zazwyczaj

subiektywne

-

w ten sposób ustalony poziom punktów mo e powodowa zbytni , niczym

nieuzasadnion , wiarygodno dla systemu lub by podstaw do twierdzenia

o wy szo ci jednego systemu nad innym

CEL

SYMULACJI

Politechnika Cz stochowska

26

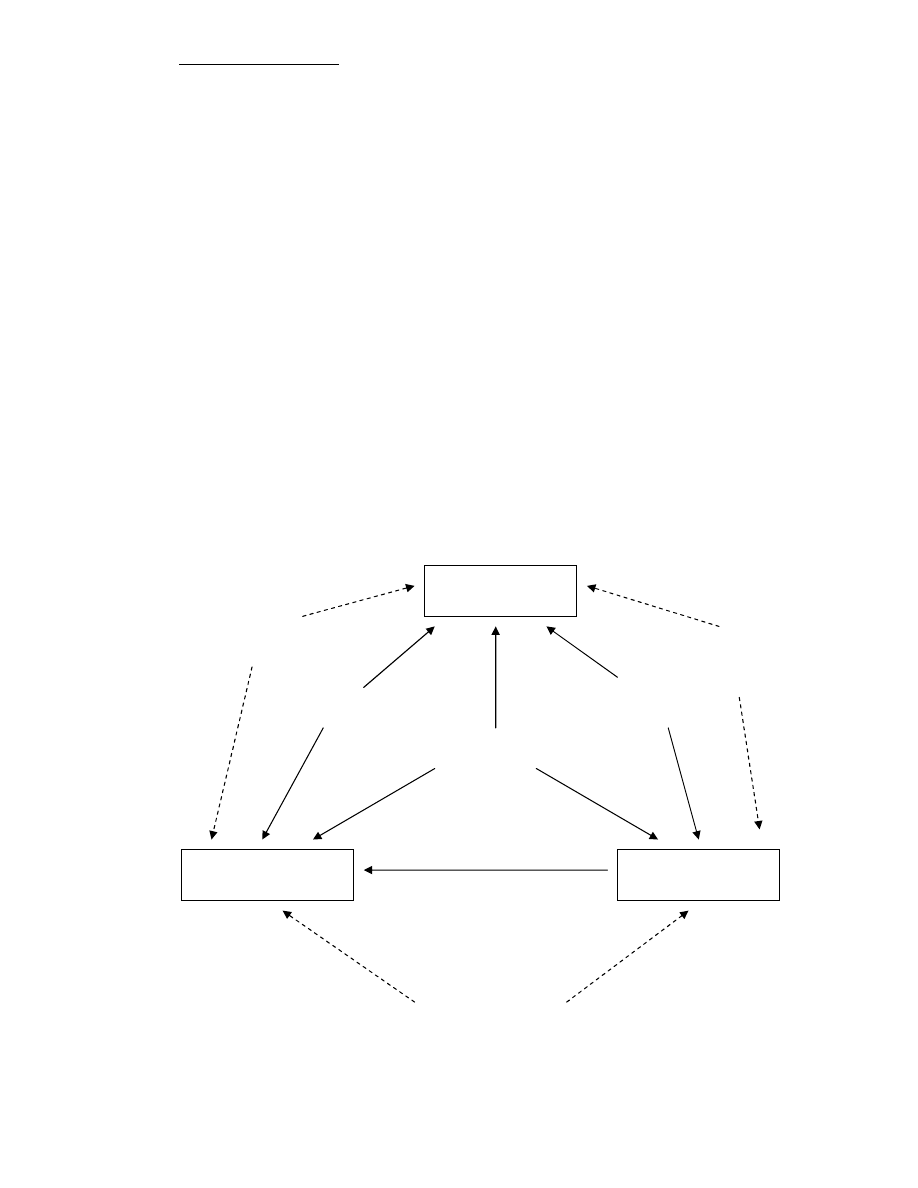

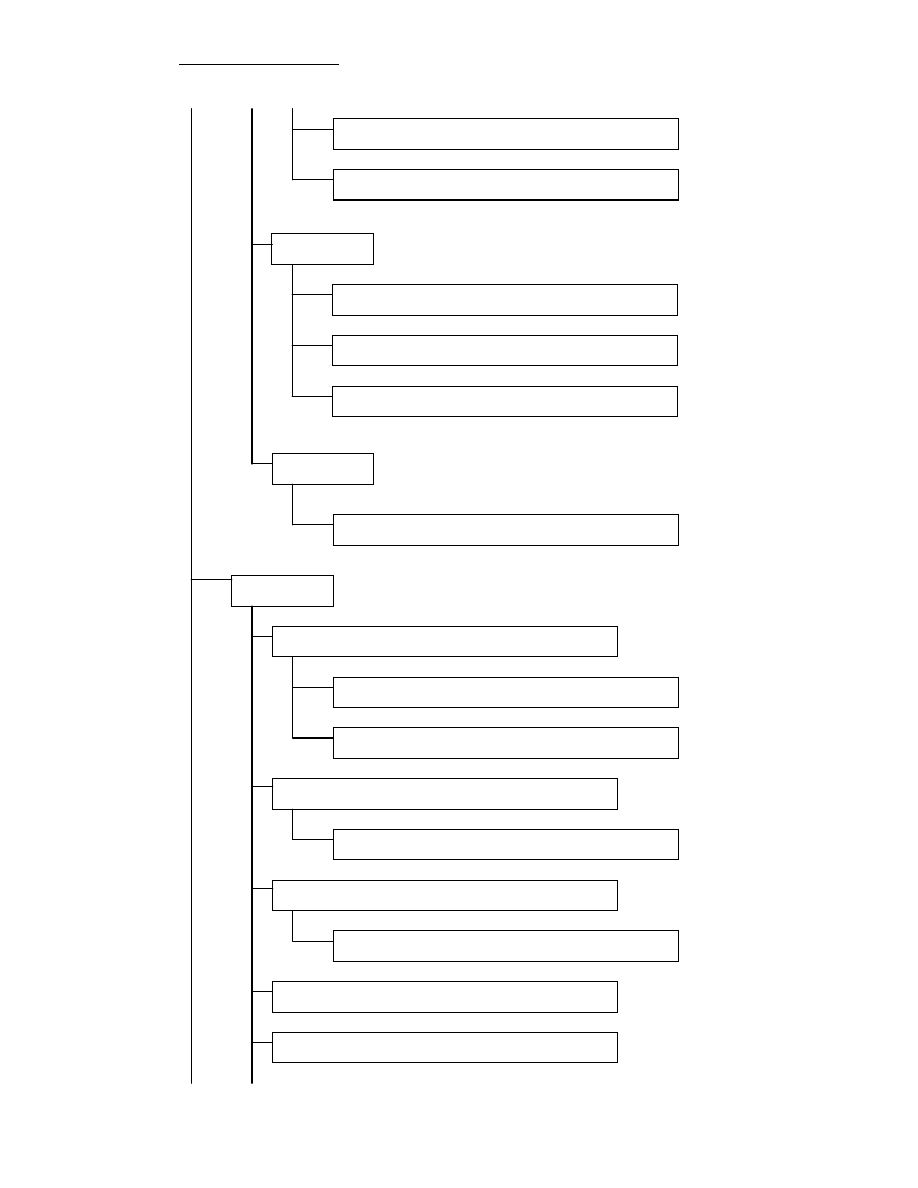

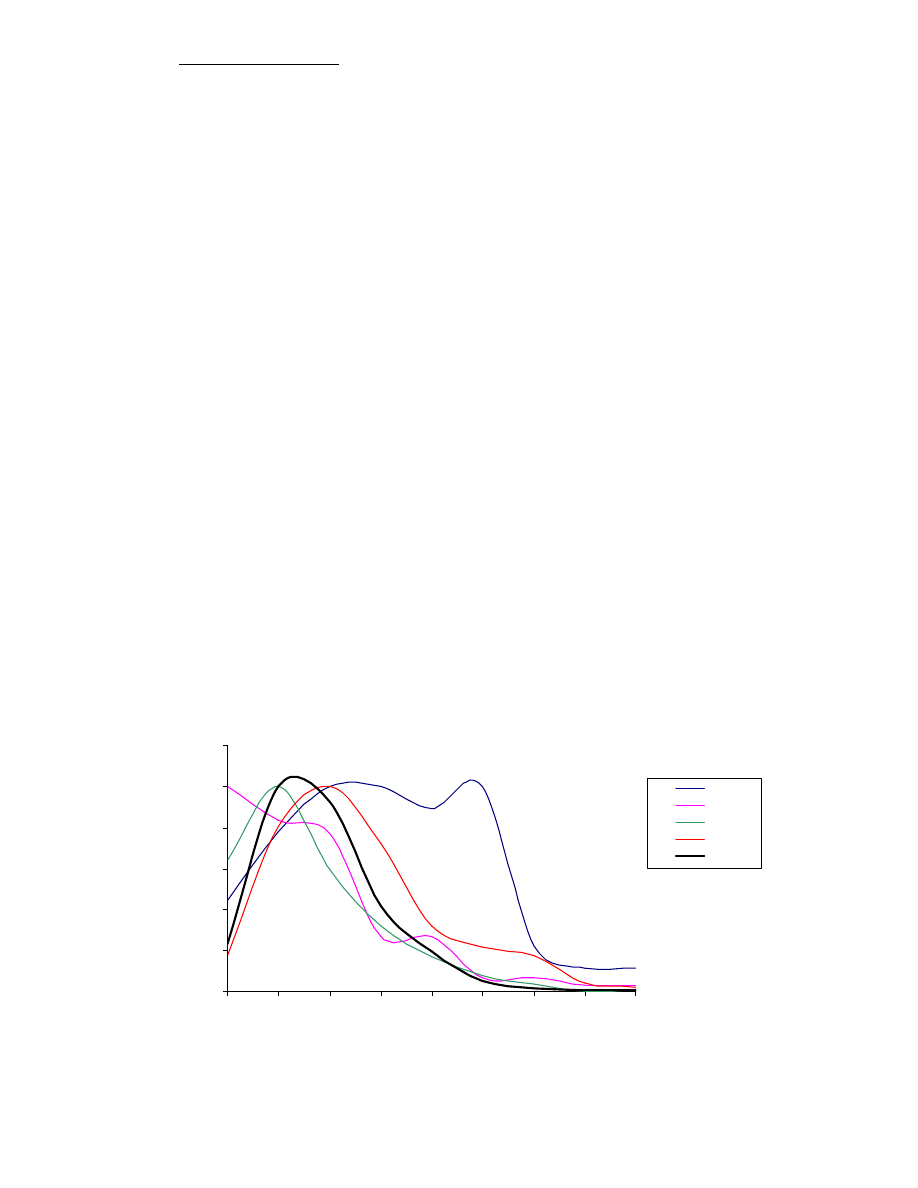

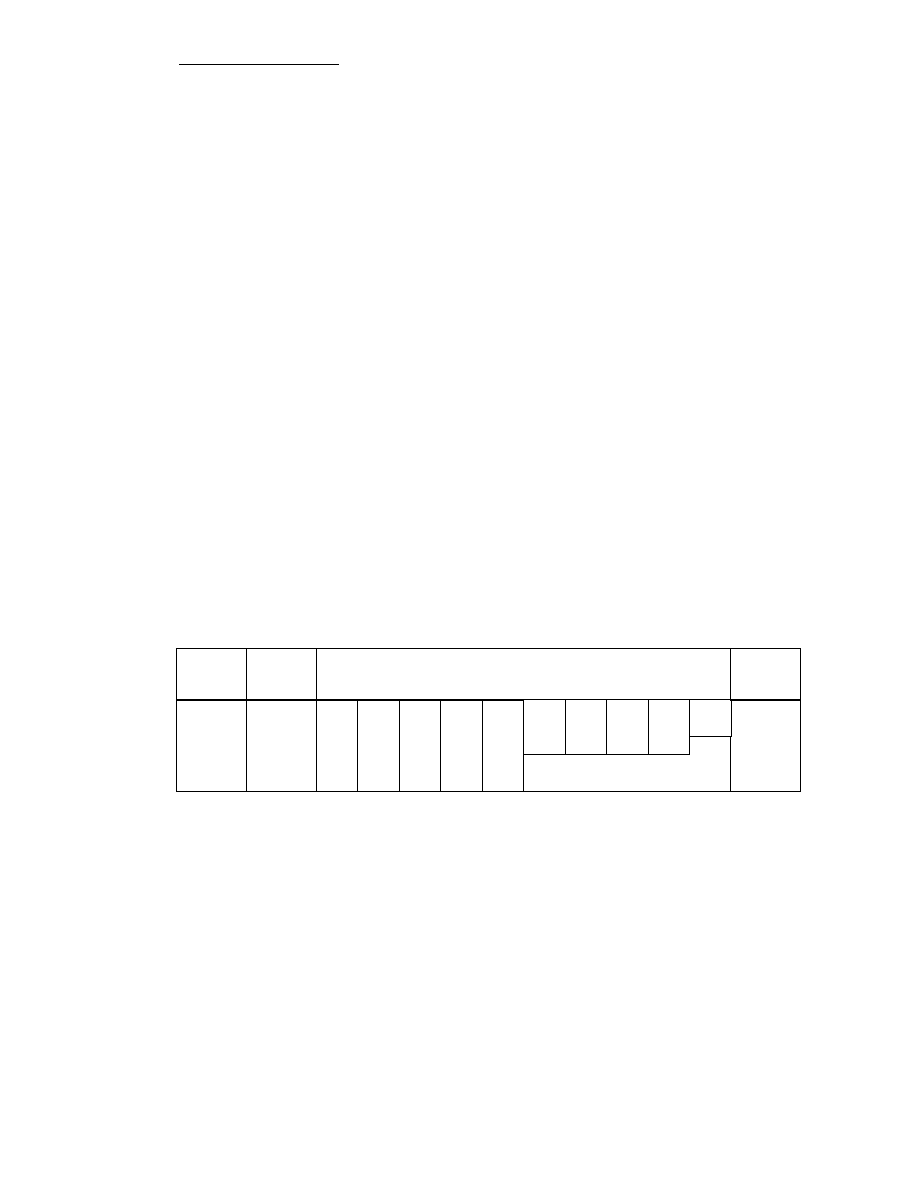

Rys.2.7 Systematyka modelu Weryfikacji, Walidacji i Akredytacji

Rozbudowanym modelem jest akredytacja wyników po przeprowadzeniu

weryfikacji i walidacji (ang. Verification, Validation and Accreditation VV&A)[16].

Model ten jest stosowany przy rozpatrywaniu systemów wojskowych. Akredytacja jest

to oficjalne wydanie certyfikatu potwierdzaj cego przydatno danego modelu

symulacyjnego do wykorzystania w ci le okre lonym celu. Przedstawiona powy ej

systematyka (Rys.2.7) ma równie zastosowanie w innych modelach weryfikacji i

walidacji. Niektóre z wymienionych w niej elementów mog lub musz by pomini te

ze wzgl du na brak danych, czy niedost pno wymaganych zasobów. Nie zawsze

bowiem jest mo liwo skorzystania z wiedzy eksperta, czy brak jest danych

historycznych dotycz cych pracy systemu rzeczywistego. Je eli chodzi jednak o

Weryfikacja, Walidacja i Akredytacja

Weryfikacja

podstaw logicznych i

matematycznych

implementacji w

programie

danych

Walidacja

danych

ocena

empiryczna

ocena

teoretyczna

u ywaj c danych

historycznych

u ywaj c oceny

danych z testów

u ywaj c danych

laboratoryjnych

ocena

analityczna

ocena

probabilistyczna

za pomoc

kryteriów

ekonomicznych

ocena

porównawcza

opinia eksperta

porównanie z

doktryn

do innych modeli

Akredytacja

certyfikat danych

tymczasowa dla

aplikacji

jako cz

planu

analizy

Politechnika Cz stochowska

27

weryfikacj , to nale y przeprowadzi analiz systemu pod ka dym z wymienionych

punktów widzenia. Jest ona zawsze mo liwa, a przeprowadzenie jej w sposób dokładny

i krytyczny w znacznym stopniu upro ci prac nad walidacj systemu i zmniejszy ilo

bł dów. Weryfikacj z natury rzeczy przeprowadza powinien zespół projektantów

systemu. O ile bowiem walidacj cz ciowo lub w cało ci mo e zaj si u ytkownik

lub zespół niezale ny, o tyle zlecanie weryfikacji oddzielnemu zespołowi jest

niecelowe. Po pierwsze, weryfikator musi zna narz dzie lub j zyk programowania, w

którym stworzono model symulacyjny. S to cechy charakteryzuj ce twórców systemu.

Po drugie, czas po wi cony na wtajemniczenie zespołu weryfikacyjnego w zagadnienia

zwi zane zarówno z problemem postawionym przed symulacj , jak i z modelem

logicznym, na jakim si symulacja opiera, bardzo wydłu yłby czas tworzenia systemu.

Celowe za to wydaje si wyznaczenie zespołu programistów - twórców modelu,

odpowiedzialnego za prowadzenie weryfikacji w trakcie prowadzenia prac.

Do znanym narz dziem do walidacji programów zwi zanych nie tylko z

symulacj , ale głównie znanym z zastosowa w sztucznej inteligencji, jest test Turinga

[22]. Polega on na badaniu odpowiedzi systemu rzeczywistego i systemu cyfrowego.

Je eli osoba, b d grupa osób pełni ca rol s dziego, nie jest w stanie jednoznacznie

stwierdzi , która z odpowiedzi pochodzi od maszyny, test uwa a si za zaliczony. Ten

test wykorzystuje si np. do badania inteligentnych systemów dialogowych. je eli

"s dzia" nie jest w stanie okre li , czy rozmawia z maszyn czy z człowiekiem, oznacza

to zaliczenie testu. Dla programów symulacyjnych test ten polega na porównaniu

wyników symulacji i systemu rzeczywistego. Mo e on by wykorzystywany

samodzielnie, lub jako jedno z narz dzi walidacyjnych.

Aby mo liwe było dogł bne przeprowadzenie weryfikacji i walidacji systemu

podczas działania, konieczne jest zapewnienie mo liwo ci obserwowania danych.

Obserwowanie oznacza równie mo liwo zbierania danych. Dane te nast pnie

porównuje si z danymi rzeczywistymi dla ustalenia, czy model symulacyjny jest

dostatecznie dokładny. Je eli nie jest to mo liwe dla wi kszej liczby powtórze ,

niemo liwe staje si równie stworzenie modelu o wysokiej wiarygodno ci wyników

[15]. Obserwacji powinny podlega nie tylko dane wyj ciowe. O ile to mo liwe

obserwacji i porównaniu podlega powinny równie przebiegi zmienno ci stanów

poszczególnych obiektów w systemie. To podej cie prowadzi cz sto do wzrostu

obserwowanych danych. Ma to na celu udowodnienie poprawno ci modelu lub

wykryciu wad. Nawet je eli nie ma odpowiednich danych rzeczywistych koniecznych

dla porówna , zebrane dane symulacji zaowocuj łatwiejszym wykryciem bł dów i

niestabilnych miejsc systemu symulacyjnego.

Porówna mo na dokona na kilka sposobów. Zazwyczaj stosowane s trzy

podej cia: u ycie graficznej prezentacji systemu rzeczywistego i modelu symulacyjnego

do podj cia subiektywnych decyzji, ustalenie przedziałów ufno ci i formalizowanych

testów hipotetycznych. Zalecane s dwa ostatnie podej cia, poniewa one daj

obiektywn ocen systemu [15]. Jednak e cz sto w praktyce nie jest mo liwe ich

u ycie. Powodem mo e by trudno w przedstawieniu danych metodami

statystycznymi, lub niewielka ilo danych rzeczywistych powoduj ca, e wyniki

operacji statystycznych na nich przeprowadzonych odwzorowuj jedynie cz ciowo

zachowanie systemu, przez co nie maj praktycznego zastosowania. Przykładem mo e

by przedział ufno ci utworzony na podstawie danych rzeczywistych, którego

szeroko nie pozwala na zastosowanie go w praktyce [15]. W takich przypadkach

oprze si nale y na prezentacji graficznej. Pomimo subiektywnego charakteru tej

Politechnika Cz stochowska

28

oceny, jest ona do cz sto wykorzystywana, nawet w projektach bardzo zło onych.

Przykładem mo e by system COMAND opracowany na zlecenie Defence Science and

Technology Laboratory przez CORDA Ltd. Jest to symulator kampanii powietrzno -

morskich. Do walidacji systemu posłu yły dane dotycz ce bitwy o Falklandy z 1982

roku. Uznano, e kluczowymi danymi, jakie powinny by zgodne w rzeczywisto ci i w

wyniku symulacji b d :

-

ilo zniszczonych okr tów wojennych i statków

-

straty lotnictwa

-

ilo zniszczonych łodzi podwodnych

-

rozkład strat ze wzgl du na typ uzbrojenia i przyczyn zniszczenia

Wykonano 160 niezale nych eksperymentów symulacyjnych i na tej podstawie

opracowano wnioski [10].

Jak wida , w tym przykładzie u yto tylko jednego zestawu danych ródłowych.

Walidacji systemu dokonano na podstawie wykresów graficznych, na których

zaznaczono dane rzeczywiste, oraz przedział, dla którego prawdopodobie stwo danych

wyj ciowych symulacji wynosiło powy ej 95%. Wykresy wygenerowano dla ka dej z

wcze niej wymienionych grup danych, osobno dla ka dej strony konfliktu.

2.5.5 Bł dy w procesie weryfikacji i walidacji

Nale y pami ta o bardzo istotnej kwestii. aden model nie został nigdy

zweryfikowany w 100%. Nie ma mo liwo ci aby przeprowadzi całkowit walidacj

systemu symulacyjnego. Ka dy model jest tylko reprezentacj systemu rzeczywistego i

jego zachowania s w najlepszym wypadku aproksymacj rzeczywistego działania.

Posługuj c si przykładem, nie mo na powiedzie , e model domu wykonany w pewnej

skali, nawet 1:1, posiada wszelkie cechy budynku rzeczywistego. Przeciwnie,

prezentuje on jedynie pewne aspekty budynku w przybli eniu, na jakie godzi si

projektant modelu i jego u ytkownik. Jak powiedział znany statystyk George Box:

"Wszystkie modele s bł dne. Niektóre s u yteczne" [17]. Pami taj c o pierwszym,

nale y stara si spełni warunek drugi. Nie jest to zadanie łatwe. Nie mo na bowiem

ostatecznie stwierdzi , kiedy model osi gn ł odpowiedni stopie adekwatno ci, jest

stabilny i pozbawiony bł dów logicznych, kiedy mo na zako czy prac .

Przez model, który przeszedł weryfikacj i walidacj rozumie nale y model

poddany serii operacji maj cych na celu uszczegółowienie go do poziomu, na jakim

b dzie mógł sprosta postawionym przed nim zadaniom. Wiarygodno modelu zale y

od zaufania, jakie ma do niego u ytkownik. Proces weryfikacji i walidacji ma na celu

doprowadzi do tego poziomu wiarygodno ci.

Bł dy popełniane w czasie prac nad systemem symulacyjnym mo na podzieli

na kilka grup. Wiedz c, gdzie zazwyczaj zdarzaj si usterki, łatwiej mo na je znale i

poprawi . Poni ej zamieszczony zostanie podział bł dów i krótka charakterystyka

ka dej z grup [17]

a)

bł dy w zarz dzaniu projektem - zwi zane s z niewła ciwym

przedstawieniem rzeczywistego systemu na samym pocz tku tworzenia i

projektowania modelu. Wynikaj głównie z tego, e nie uwzgl dniono zasad

pracy pewnej cz ci systemu. Mog by łatwo wykryte, ale ich usuni cie,

szczególnie w ko cowej fazie tworzenia projektu, mo e by czasochłonne i

kosztowne

b)

bł dne dane i bł dne modelowanie danych - bł dne dane to dane wej ciowe

zawieraj ce bł dy, bł dny sposób przedstawienia danych lub ich

niekompletno . Bł dne modelowanie danych rozumie nale y jako

Politechnika Cz stochowska

29

niewła ciwe ich u ycie w modelu, np. okre lenie zmiennej losowej na

podstawie niewła ciwych danych. Głównymi ródłami bł dnych danych s :

-

dost pno jedynie danych sumarycznych, podczas gdy konieczne s dane

jednostkowe

-

dost pno jedynie danych pogrupowanych, kiedy potrzebne s dane

jednostkowe

-

nie s okre lone powody, od których zale ne s warto ci dost pnych danych

-

uogólnione dane procentowe, np. wiadomo, e wykorzystanie maszyn

wynosi 94%, nie wiadomo nic na temat czasów napraw oraz czasów

awarii poszczególnych jednostek

-

dost pno

jedynie

danych

odpowiadaj cych

wyj ciu

systemu

symulacyjnego

Głównymi ródłami bł dnego modelu danych s :

-

u ywanie warto ci redniej, kiedy w rzeczywisto ci jest to warto losowa

-

u ywanie warto ci redniej, gdy w rzeczywisto ci jest ona zale na od

pewnego atrybutu, np. ró ne czasy wykonania ró nych typów cz ci

-

u ywanie warto ci losowych z powodu ró nych warto ci rzeczywistych,

podczas gdy te ró nice maj pewien znany powód

-

niewła ciwe modelowanie prawdopodobie stwa awarii maszyny

-

niewła ciwe u ycie niezale no ci statystycznej obiektów, które w

rzeczywisto ci s ze sob powi zane

c)

bł dy logiczne modelowania - bł dy zwi zane z projektowaniem i

implementacj systemu w j zyku programowania, lub za pomoc innych

narz dzi do tworzenia modeli symulacyjnych. Niektóre z tych bł dów mog

by uzale nione wła nie od wykorzystywanego narz dzia, lub wyst powa

cz sto w danej klasie, np. bł dne indeksowanie jest głównym powodem

bł dów obliczeniowych w j zykach symulacyjnych ogólnego stosowania [17].

Podnosi to wymagania w stosunku do projektanta i programisty, co do

znajomo ci wykorzystywanego oprogramowania. Bł dy w zarz dzaniu

projektem s przyczyn wielu bł dów logicznych. Szerszym i zazwyczaj

niedostrzeganym powodem bł dów logicznych jest niedbale przeprowadzony

proces projektowania systemu, lub jego cz ci. Wiele współczesnych j zyków

symulacyjnych umo liwia du elastyczno w je eli chodzi o sposób

modelowania. Umo liwia to dokładniejsze zamodelowanie systemu, stawia

jednak przed projektantem du e wymagania. Prawd jest równie , e proste

sposoby tworzenia systemu symulacyjnego, prezentowane na małych

systemach, mog by trudne do wykorzystania ich w tworzeniu modeli

wi kszych, bardziej rozbudowanych systemów.

d)

bł dy w prowadzeniu eksperymentów - wyst puj w czasie przeprowadzania

eksperymentów symulacyjnych. Nale do nich:

-

zignorowanie analizy statystycznej

-

zbyt mała ilo powtórze symulacji

-

bł dne ustalenie stanu przej ciowego symulacji

-

bł dne ustalenie przedziałów ufno ci

Politechnika Cz stochowska

30

2.5.6 Weryfikacja i walidacja w procesie tworzenia modelu symulacyjnego

Celem tego rozdziału jest przedstawienie procesu tworzenia modelu

symulacyjnego z punktu widzenia prowadzenie czynno ci weryfikacyjnych i

walidacyjnych. Wcze niej przedstawione zostały procesy implementacji cało ci

systemu. Teraz zostanie dokładnie opisane miejsce i cel testowania systemu

symulacyjnego. Dogł bne zaprezentowanie tematu oceny adekwatno ci modelu

odzwierciedla wag , jak dla działania całego systemu ma ten etap jego tworzenia.

Jedynie jako projektowania systemu oraz jego weryfikacji i walidacji jest w cało ci

zale na od projektanta systemu. Nie mo na do nich zastosowa adnych narz dzi, a

ostateczna ocena systemu zawsze jest przeprowadzana przez człowieka. Jest wi c

bardziej podatna na bł dy spowodowane ludzkimi ułomno ciami. Przyzwyczajenia i

sposób pracy ka dego człowieka s unikalne i dlatego ka dy model symulacyjny b dzie

si ró nił od innego. Aby osi gn sukces w postaci poprawnie działaj cego systemu

symulacyjnego, adekwatnego do systemu rzeczywistego nale y prac sw traktowa

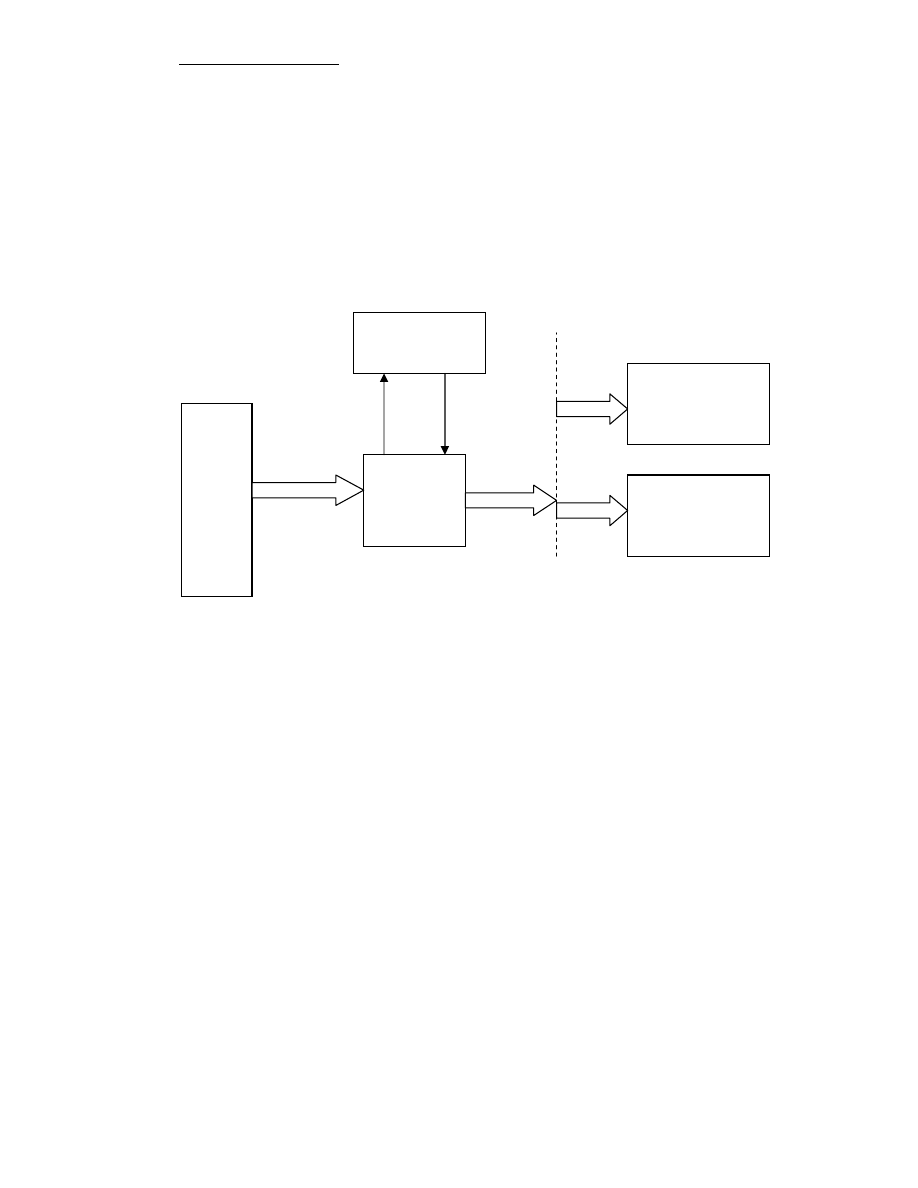

bardzo powa nie. Na poni szym diagramie (rys. 2.8) zobrazowano proces tworzenia

modelu symulacyjnego, z wyszczególnieniem prac nad jego weryfikacja i walidacj .

Ukazuje on równie jak wa n i wszechobecn rol zadania te powinny gra w procesie

budowy modelu.

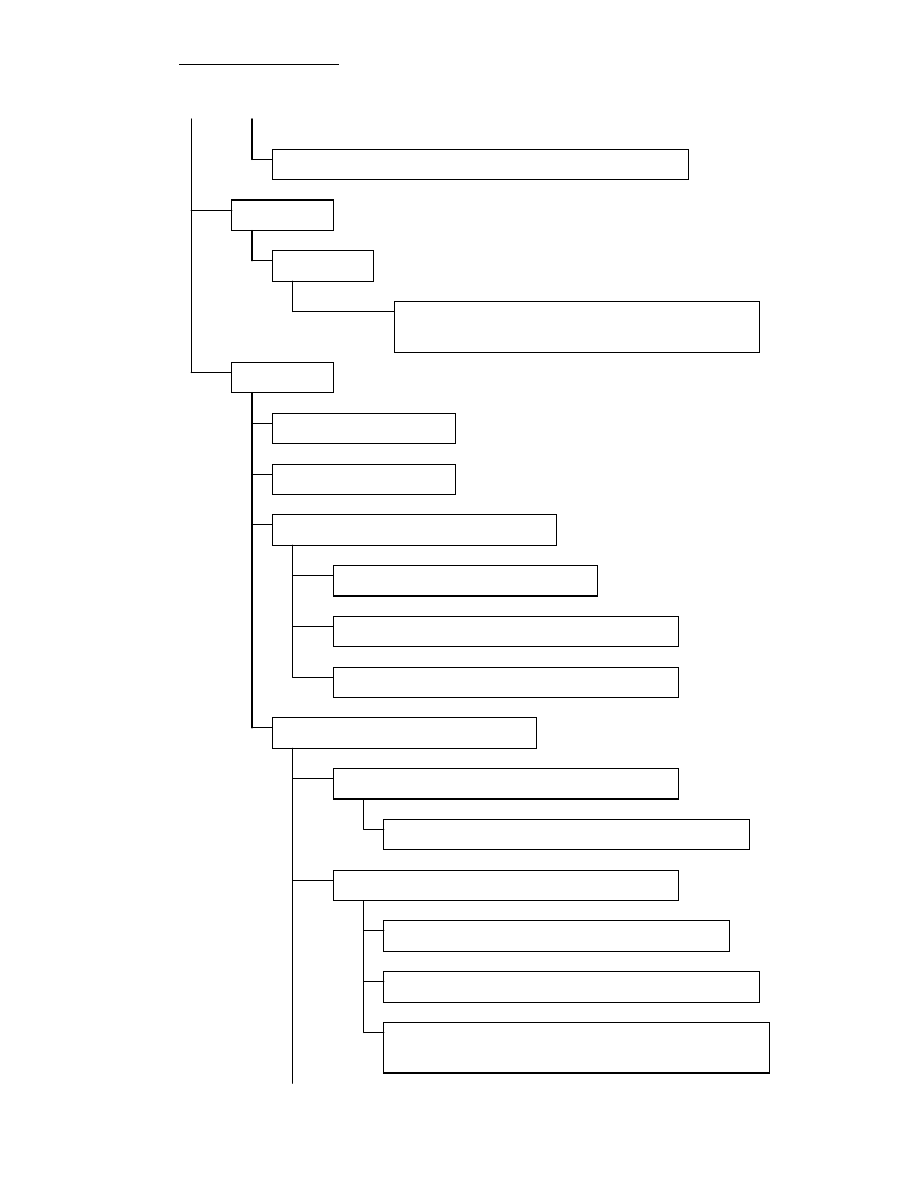

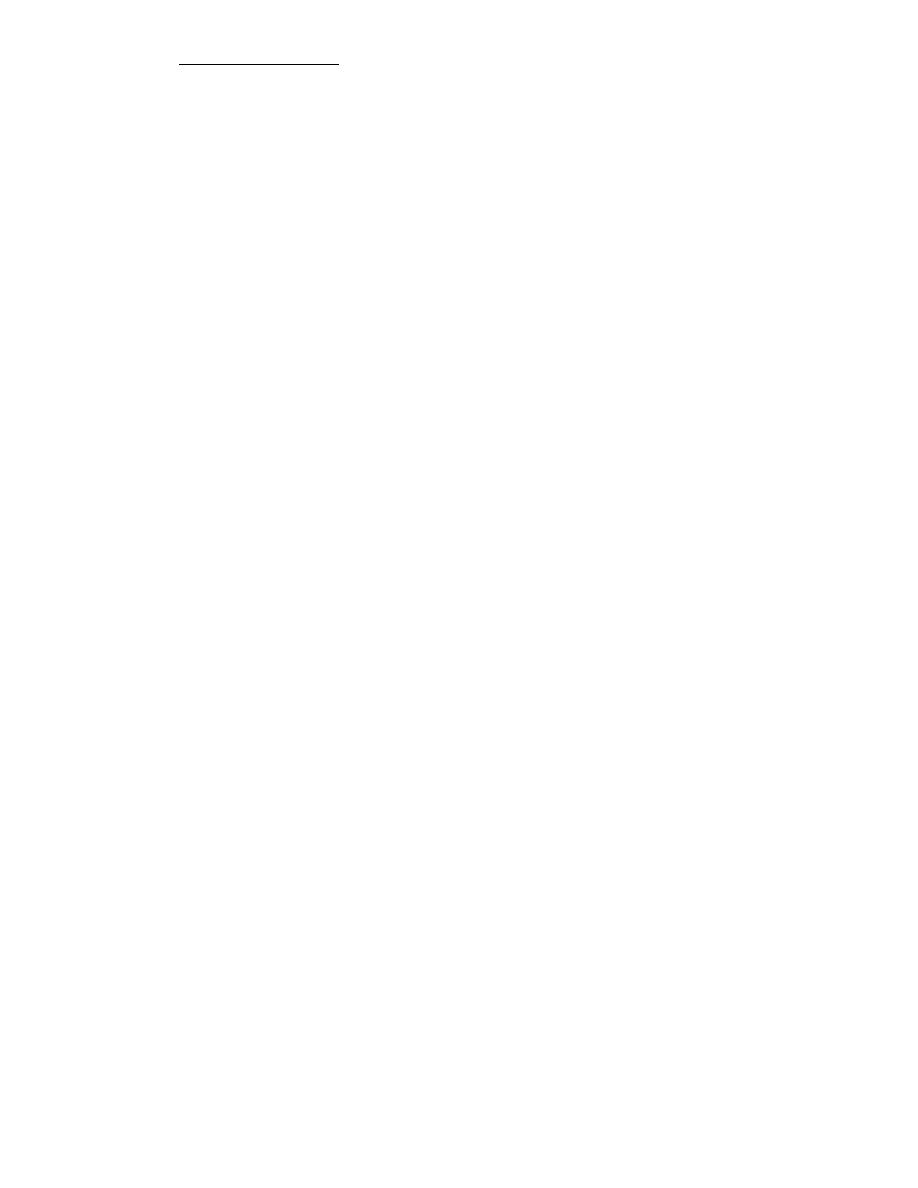

Rys. 2.8 Weryfikacja i walidacja w procesie tworzenia systemu symulacyjnego

SYSTEM

RZECZYWISTY

MODEL

KOMPUTEROWY

MODEL

KONCEPCYJNY

Walidacja

danych

Programowanie i

implementacja

Eksperymenty

Analiza i

modelowanie

Weryfikacja modelu

komputerowego

Walidacja

operacyjna

Walidacja modelu

koncepcyjnego

Politechnika Cz stochowska

31

Wyja nienie poj u ytych na rys.2.8:

-

System rzeczywisty - system, pomysł, zjawisko, czy czynno , która ma by

symulowana, istniej ca w realnym wiecie

-

Model koncepcyjny - matematyczna, logiczna i słowna reprezentacja

systemu rzeczywistego, stworzona na podstawie przeprowadzonego studium

problemu

-

Model komputerowy - model koncepcyjny zaimplementowany w j zyku

programowania, działaj cy na systemie komputerowym; program

symulacyjny

-

Eksperymenty - seria do wiadcze przeprowadzonych na systemie

symulacyjnym

-

Walidacja danych - sprawdzenie, czy dane niezb dne do budowy, oceny i

przetestowania modelu, oraz przeprowadzenia eksperymentów dla

rozwi zania problemu, s odpowiednie, poprawne i wystarczaj ce

-

Walidacja modelu koncepcyjnego - ustalenie, czy teorie i zało enia b d ce

podstaw stworzenia modelu koncepcyjnego s poprawne i czy reprezentacja

systemu rzeczywistego jest logiczna i wła ciwa ze wzgl du na postawiony

problem

-

Weryfikacja modelu komputerowego - zapewnienie, e implementacja

modelu koncepcyjnego jest poprawna

-

Walidacja operacyjna - rozstrzygni cie, czy dane wyj ciowe modelu

symulacyjnego s wystarczaj co dokładne dla okre lonego celu, do jakiego

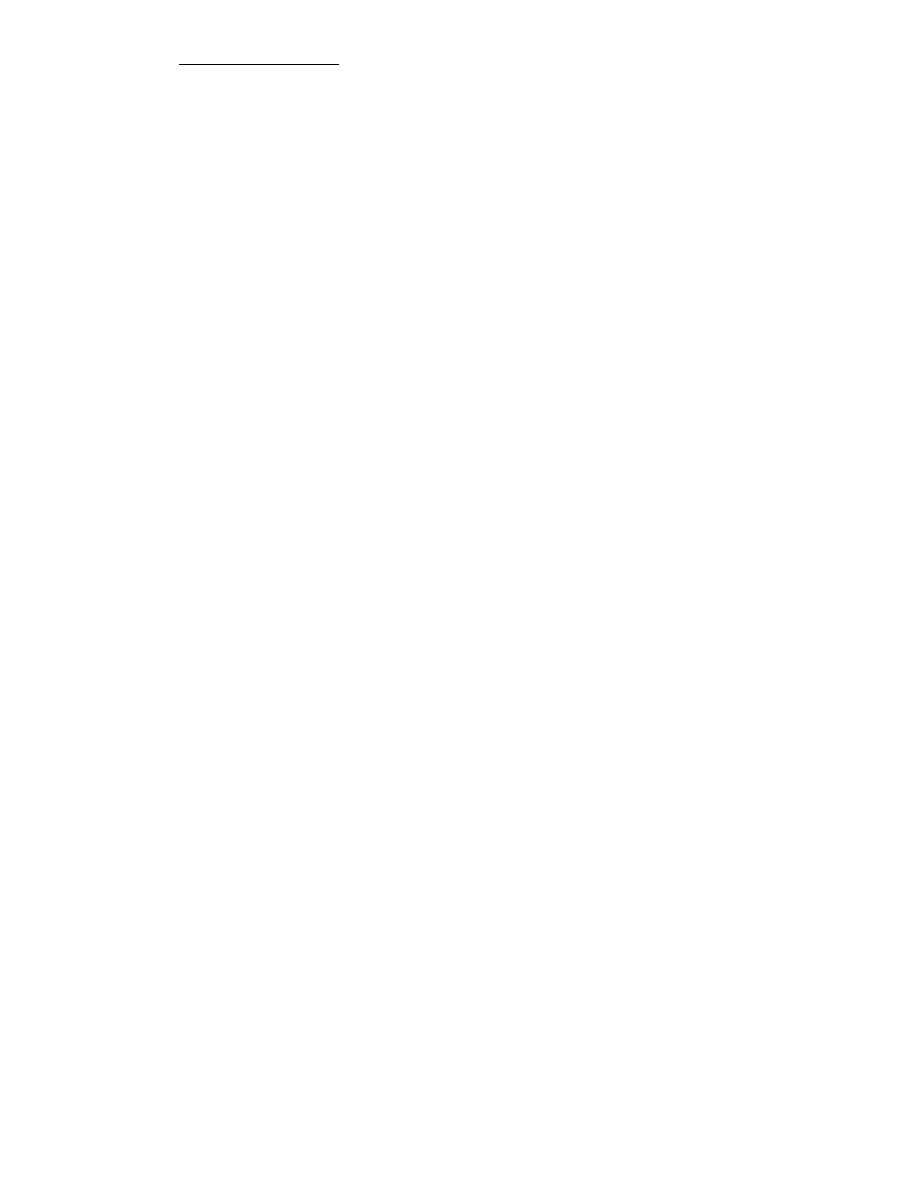

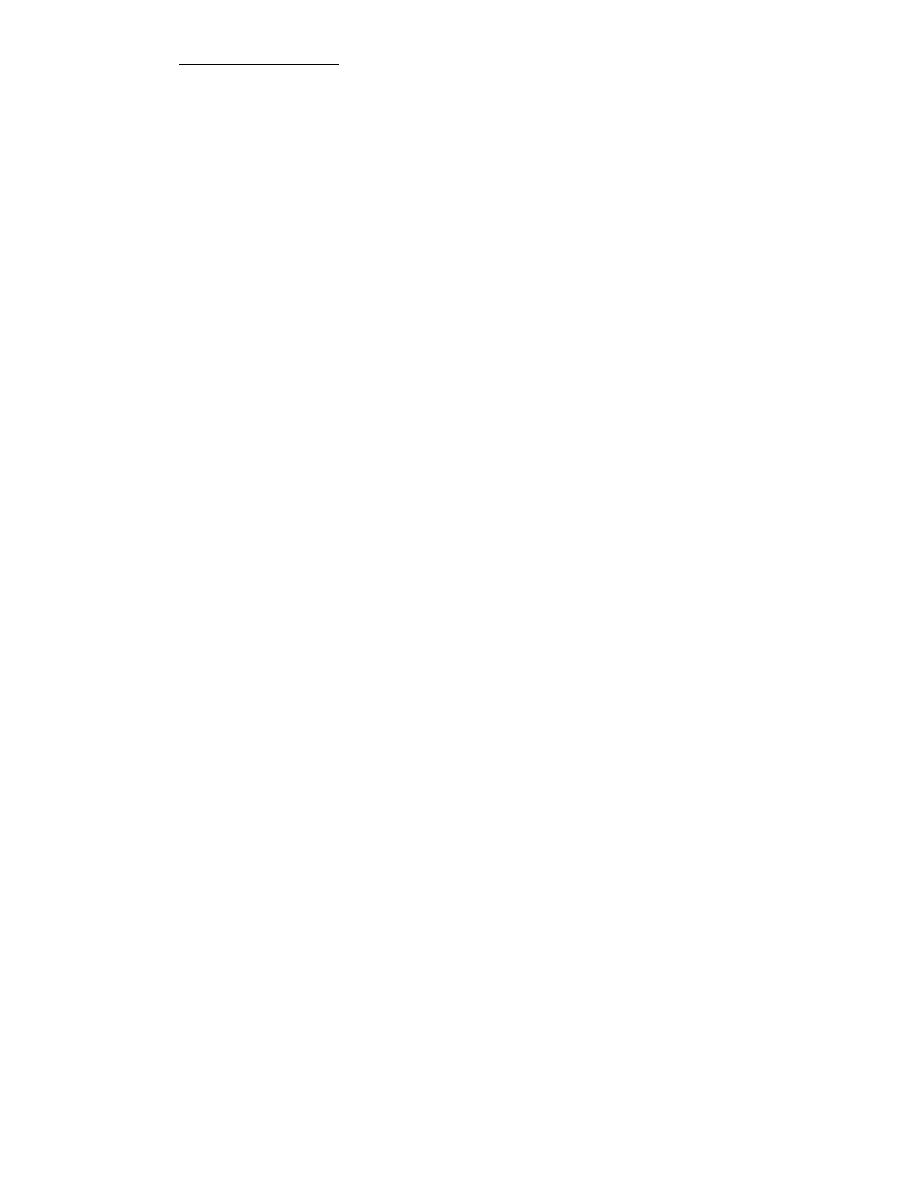

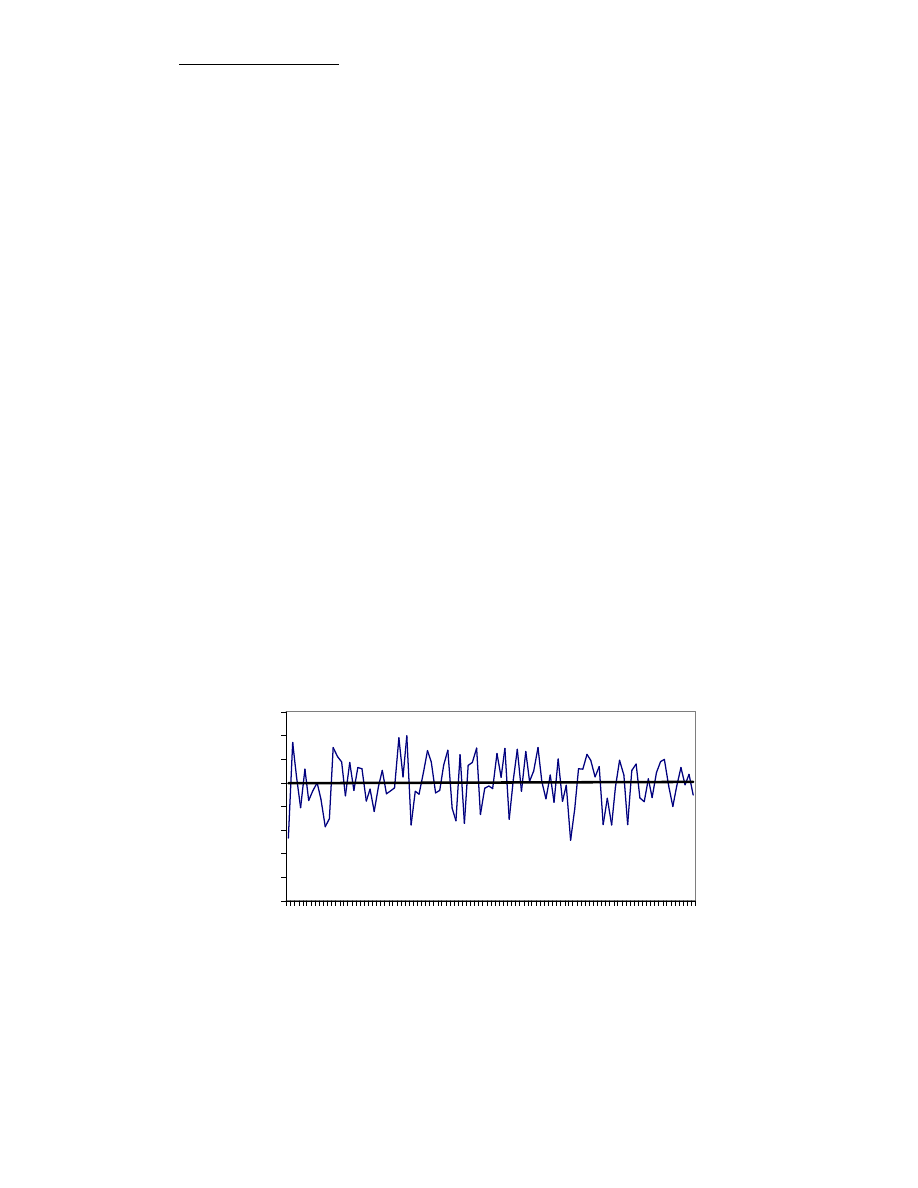

jest on tworzony