Katedra Technologii Polimerów

Materiały Proekologiczne

Polimery otrzymywane z surowców odnawialnych.

Biopol w porównaniu do poliolefin

(Chemia C, pok. 105)

Z godnie z wymaganiami ochrony środowiska odpady opakowaniowe (opakowania

poużytkowe) powinny być przydatne do odzysku energii lub recyklingu materiałowego,

chemicznego lub organicznego (kompostowanie lub obróbka beztlenowa). Problemy

techniczne i ekonomiczne, związane z recyklingiem materiałowym i chemicznym odpadów

opakowaniowych z tworzyw sztucznych, skłoniły naukowców do poszukiwań nowych

materiałów, które można poddać recyklingowi organicznemu. Poszukiwania te miały na celu

uzyskanie nowych polimerów ulegających biodegradacji, które mogłyby zastąpić tradycyjne

tworzywa sztuczne. Prace w tym zakresie trwały przez wiele lat i koncentrowały się głównie

na opracowaniu technologii wytwarzania polimerów biodegradowalnych, przydatnych

do kompostowania, a szczególnie polimerów bazujących na surowcach naturalnych

odnawialnych (np. skrobia, celuloza, białka). W ostatnich latach dokonał się znaczący postęp

w dziedzinie produkcji biodegradowalnych materiałów nowej generacji i szybko wzrasta

rynek surowców do ich wytwarzania, głównie skrobi i kwasu polimlekowego. W państwach

Unii Europejskiej, Japonii, a także w USA wytwarzane są już polimery biodegradowalne

nowej generacji, które wykorzystuje się do produkcji opakowań. Materiały te są atrakcyjne

z ekologicznego punktu widzenia, a w przyszłości również ze względów ekonomicznych,

gdyż rozszerzenie skali produkcji umożliwi obniżenie kosztów wytwarzania. Rozwój

produkcji materiałów i opakowań biodegradowalnych, przydatnych do kompostowania, jest

ściśle związany z wprowadzanymi w wielu państwach regulacjami prawnymi w zakresie

gospodarki odpadami opakowaniowymi oraz obowiązkowymi poziomami odzysku

i recyklingu takich odpadów [1].

W krajach wysoko rozwiniętych takich jak USA, Japonia czy państwa Europy

Zachodniej polimery biodegradowalne wytwarzane są już na skalę przemysłową i znalazły

zastosowanie głównie w

medycynie, przemyśle kosmetycznym, agrochemii, a

przede

wszystkim w przemyśle opakowaniowym.

Polimery biodegradowalne są to związki wielkocząsteczkowe, które ulegają degradacji

i są poddawane destrukcyjnemu metabolizmowi do dwutlenku węgla i

wody przez

mikroorganizmy (bakterie, grzyby itp.) w warunkach naturalnych. Polimery te dzielą się

na trzy główne grupy:

1. polisacharydy naturalne (skrobia, celuloza) i inne biopolimery;

2. poliestry produkowane przez mikroorganizmy;

3. syntetyczne polimery, w szczególności alifatyczne poliestry.

Biodegradowalne polimery bazujące na naturalnych polisacharydach, szczególnie skrobi,

mogą być produkowane na dużą skalę przy małych kosztach. Ze względu na brak

plastyczności są one użyteczne dopiero po chemicznej modyfikacji lub w postaci blend

(mieszanin) z

biodegradowalnymi polimerami syntetycznymi. Możliwości kombinacji

naturalnych i syntetycznych polimerów są raczej ograniczone, dlatego też syntetyczne

biopolimery, których właściwości mogą być w szerokim zakresie zaprogramowane mają nad

nimi przewagę.

Przegląd opakowaniowych polimerów biodegradowalnych

Do polimerów, z których produkowane są biodegradowalne materiały opakowaniowe a także

uzyskały one certyfikaty przydatności do kompostowania, zgodnie z normą DIN 54900,

należą: Ecoflex (BASF), BAK (BAYER AG), Bioplast (BIOTEC), Eco PLA (Cargill Dow

Polymers LLC), LACEA (Mitsui Chemicals Europe GmbH), Biopol (Monsanto Europe S.A.),

Mater-Bi (Novamont S.p.A.). Oto charakterystyka niektórych z nich:

- Kompozycja polimerowo-skrobiowa o nazwie handlowej Mater-Bi i symbolach ZF03U/A,

ZI01U, NF01U (Novamont) produkowana w formie granulatu. Mater-Bi stosowany jest jako

materiał opakowaniowy do produkcji folii (również do pakowania suchych produktów

spożywczych), termoformowanych tacek i pojemników, do spienionych wyprasek

i spienionego materiału wypełniającego wolne przestrzenie w opakowaniach transportowych.

Znaczne ilości tego tworzywa zużywa się w Niemczech, Włoszech, Norwegii, Austrii

i Szwajcarii na produkcję worków na odpady biodegradowalne, przeznaczone

do kompostowania.

- Kompozycja polimerowo-skrobiowa BIOPLAST o symbolach GF 102/11, GF 102/13, GF

102/14, GF 103/51 (BIOTEC), produkowana w formie granulatu. Jest to tworzywo składające

się ze skrobi i polikaprolaktonu. Charakteryzuje się wytrzymałością mechaniczną podobną

do polietylenu, ale te parametry mogą ulegać zmianie w skrajnych warunkach wilgotności

powietrza. Folie z tego materiału o nazwie handlowej BIOFLEX, produkowane metodą

rozdmuchu, są stosowane do formowania toreb handlowych, worków na odpady itp. Folie

można drukować techniką flekso i offsetową bez konieczności aktywowania powierzchni tak,

jak w przypadku polietylenu. BIOPLAST może być zastosowany również do wytwarzania

siatek, np. do pakowania owoców i warzyw, etykiet oraz opakowań formowanych wtryskowo.

- Biopolimer o nazwie handlowej BIOPOL (Monsanto), odmiany D311GW, D311GN,

D411GN, D400GN/D401GN. Kopolimer blokowy poli(kwasu 3-hydroksymasłowego)

z poli(kwasem 3-hydroksywalerianowym) PHBV o strukturze poliestrowej, wprowadzony

na rynek przez koncern ICI nosi nazwę handlową BIOPOL. Jest jednym z pierwszych

polimerów nowej generacji, produkowanym z surowców naturalnych. Charakteryzuje się

dużą stabilnością i wytrzymałością, a także odpornością na dużą wilgotność otoczenia

w czasie użytkowania i magazynowania. Jest także materiałem barierowym dla aromatów.

Biopol jest wytwarzany przez bakterie Alcaligenes eutrophus w procesie fermentacji glukozy

i gromadzony w ich komórkach jako materiał zapasowy. Wyodrębniony z bakterii

i oczyszczony polimer poddawany jest granulacji i w takiej formie może być stosowany

w klasycznych technologiach przetwórstwa tworzyw sztucznych: wtrysk, wytłaczanie,

wytłaczanie z rozdmuchem, powlekanie, termoformowanie itp..

- Statystyczny kopoliester o nazwie handlowej ECOFLEX (BASF). Właściwości tego

materiału są porównywalne z PE-LD. ECOFLEX może być przetwarzany na folie przez

rozdmuch (cienkie folie o grubości 10 µm) i wytłaczanie oraz drukowany przy użyciu technik

stosowanych dla PE-LD. Przed przetwórstwem nie wymaga suszenia, tak jak większość

poliestrów. Główne zastosowanie – wytwarzanie folii opakowaniowych, higienicznych

i rolniczych, powlekanie papieru, opakowania jednorazowe w barach szybkiej obsługi.

- Poliester amidowy o nazwie handlowej BAK 1095 i LP BAK 403-004 (BAYER). BAYER

rozwija technologię produkcji termoplastycznego poliestru amidowego całkowicie

biodegradowalnego. Pierwsza wersja tego poliestru nosi nazwę BAK 1095, a nowsza LP

BAK 403-004. BAK 1095 jest polimerem półkrystalicznym o dużej przezroczystości, dobrej

wytrzymałości mechanicznej przy obciążeniach dynamicznych i statycznym rozciąganiu.

Może być przetwarzany na tradycyjnych urządzeniach do przetwórstwa tworzyw

termoplastycznych techniką rozdmuchu, wytłaczania, wtrysku. Temperatura przetwarzania

zawiera się w granicach 130-250°C. BAK jest przydatny do termoformowania, może być

barwiony, drukowany i zgrzewany, powinien być przetwarzany stosunkowo szybko

po wytworzeniu, a przed przetwórstwem suszony przez 2 godziny w temperaturze 90°C.

Folie uzyskane metodą rozdmuchu charakteryzują się wysokim oporem przedarcia i dobrymi

cechami wytrzymałościowymi, porównywalnymi z foliami PE-LD [2].

Kopolimer merów kwasu hydroksymasłowego [HB] i hydroksywalerianowego [HV],

handlowa nazwa Biopol

Kopolimer kwasu hydroksymasłowego[HB] i kwasu hydroksywalerianowego [HV], którego

struktura przedstawiona jest na rys.1, jest produkowany przez firmę MONSANTO pod

handlową nazwą Biopol:

C

O

CH

2

CH

CH

3

O

C

O

CH

2

CH

O

C

2

H

5

X

Y

HB HV

Rys.1. Struktura kopolimeru kwasu hydroksymasłowego

i kwasu hydroksywalerianowego.

Jest to termoplastyczny poliester, w którym mery obu składników kopolimeru

są przypadkowo rozłożone w liniowym łańcuchu. Materiał jest regularny stereochemicznie.

Wszystkie centra chiralne mają konfigurację R-stereochemiczną, co powoduje, że polimer

jest izotaktyczny.

Pierwsza wzmianka dotycząca homopolimeru PHB pochodzi z 1901 roku, a dokładne studia

nad tym materiałem rozpoczął Maurice Lemoigne w Instytucie Pastera w 1925 roku. PHB jest

produkowany na skalę przemysłową od przełomu 50 i 60-tych lat. Firma ICI od początków

lat 70-tych wykorzystuje do produkcji PHB bakterie Alcaligenes eutrophus.

Otrzymywanie Biopolu

Biopol powstaje w środowisku naturalnym w procesie fermentacji cukru z buraka

cukrowego przy udziale takich bakterii jak: Rhizobium melitali, Pseudomonas cepacia,

Pseudomonas sp., Pseudomonas extroquens, Methylobakterium sp. oraz Alcaligenes

eutrophus. Bakterie te przetwarzają nadmiar glukozy na homopolimer kwasu

hydroksymasłowego [PHB], a obecność merów kwasu hydroksywalerianowego [HV] może

być różna i zależy od ilości kwasu propionowego.

Kopoliester jest magazynowany w cytoplazmie w postaci granulek otoczonych błoną

lipidowo-białkową, jako zapasowe źródło energii bakterii. Każda komórka zawiera od 8

do 12 granulek, które mają średnicę od 0.2 do 0.7

μm.

Do produkcji przemysłowej kopoliestru firma Monsanto wykorzystuje bakterie

Alcaligenes eutrophus, które magazynują do 80% kopolimeru w suchej masie bakterii.

Pierwszym etapem produkcji jest namnażenie kultury bakterii Alkaligenes eutrophus

na pożywce z dodatkiem glukozy. Mikroorganizmy przetwarzają nadmiar glukozy

na homopolimer kwasu hydroksymasłowego [PHB], a dodanie odpowiedniej ilości kwasu

propionowego w stosunku do glukozy prowadzi do wytworzenia kopolimeru o różnej

zawartości kwasu hydroksywalerianowego [HV]. Kopolimer, podobnie jak w warunkach

naturalnych, magazynuje się w postaci granulek a zawartość jego sięga 80% w stosunku do

suchej masy. Ekstrakcję polimeru z komórek bakterii, prowadzoną wcześniej takimi

rozpuszczalnikami jak chloroform i chlorek metylenu, zastąpiono ostatnio wodną ekstrakcją

ciągłą. Pozwoliło to na wyeliminowanie dużej objętości rozpuszczalnika i dużych kosztów

związanych z jego odzyskiwaniem. Po ekstrakcji, wysuszeniu i oczyszczeniu Biopolu

otrzymuje się biały proszek, który poddaje się granulacji a uzyskany granulat jest końcowym

produktem procesu.

Właściwości fizyczne i mechaniczne Biopolu

Właściwości kopolimeru kwasów hydroksymasłowego i hydroksywalerianowego

są zbliżone do właściwości tradycyjnych tworzyw sztucznych z grupy poliolefin:

** temperatura topnienia kopoliestru maleje ze wzrostem zawartości HV, od wartości

zbliżonej do temperatury topnienia polipropylenu[170

0

C] do wartości zbliżonej

do temperatury topnienia

polietylenu[120

0

C];

** temperatura zeszklenia rośnie ze wzrostem zawartości HV, a jej wartość jest

zbliżona do wartości temperatury zeszklenia polipropylenu;

** udarność wzrasta ze wzrostem zawartości HV od wartości nieco większej

od udarności polipropylenu do wartości zblizonej do udarności polietylenu;

** wytrzymałość na rozciąganie jest rzędu do wytrzymałości na rozciąganie

polipropylenu i polietylenu.

** stopień krystaliczności maleje ze wzrostem HV od 80% dla homogenicznego PHB

do 60% dla Biopolu zawierającego 12% HV

Homopolimer PHB wykazuje właściwości zbliżone

do

polipropylenu,

ma podobnątemperaturę topnienia , stopień krystaliczności, temperaturę zeszklenia, ale PHB

jest materiałem bardziej twardym i kruchym niż polietylen . Możliwości zastosowania tego

materiału ogranicza wąski zakres temperatur, w którym można ten materiał przetwarzać

i mała udarność. Elastyczność PHB poprawia wprowadzenie określonej ilości merów HV.

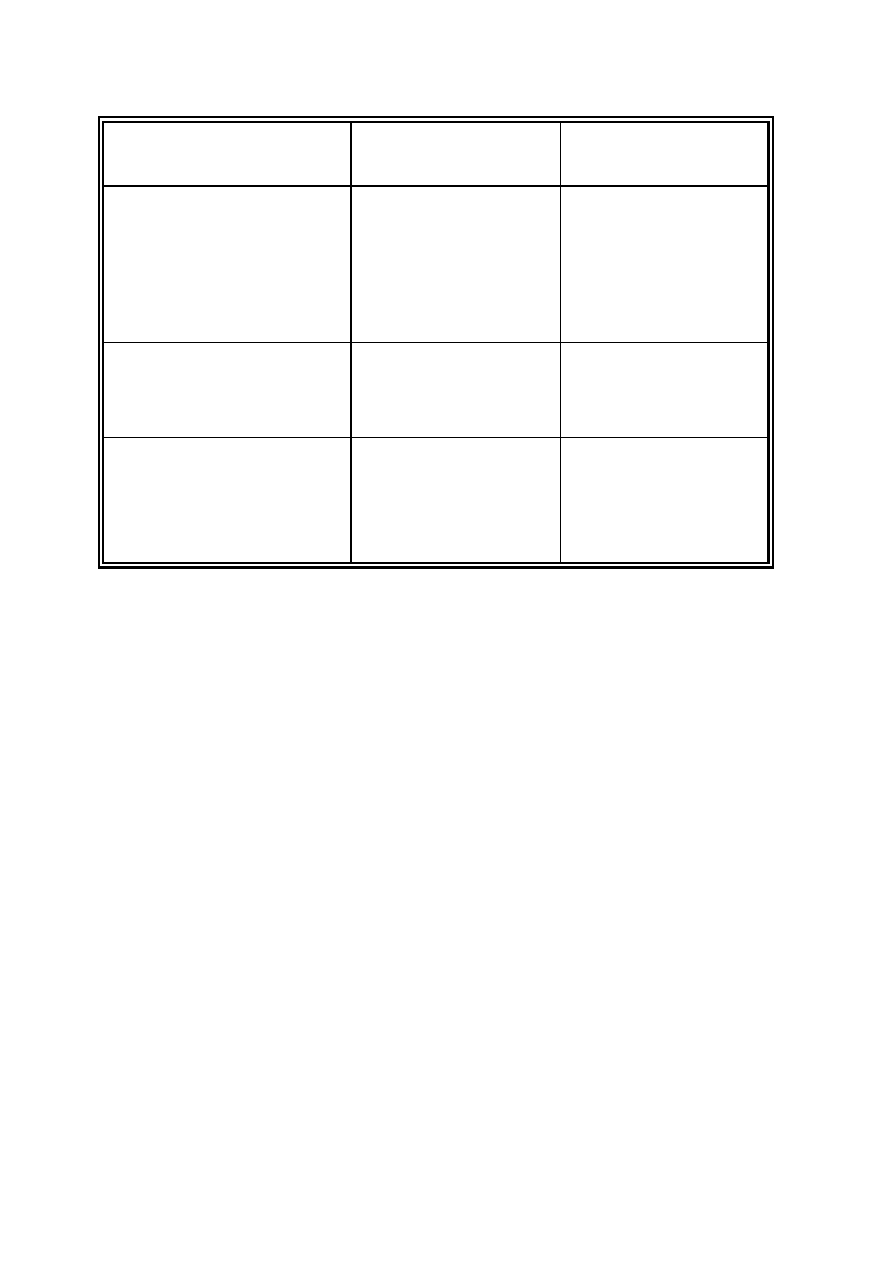

Zmianę właściwości Biopolu w zależności od procentowej zawartości HV przedstawia tab.1.

Tab. 1. Właściwości Biopolu i możliwości jego zastosowania w zależności od procentowej

zawartości merów kwasu hydroksywalerianowego (HV).

Rodzaj Biopolu

Ogólne właściwości

Biopolu

Możliwości zastosowania

Biopolu

Niska zawartość V - ok.4%

(D300G i D310G)

materiał twardy, mało

rozciągliwy, kruchy

z dodatkiem

plastyfikatorów (D310G)

do materiałów

formowanych

na wtryskarce

Średnia zawartość HV - ok.8%

(D400G i D410G)

materiał bardziej

rozciągliwy, bardziej

plastyczny, mniej twardy

odpowiedni do formowania

wtryskowego, a także

wytłaczania z rozdmuchem

Wysoka zawartość HV - ok.12%

(D600G i D610G)

materiał najbardziej

plastyczny, odznaczający

się dużą odpornością

na uderzenie

do procesów wytłaczania

Biopol jest ciekawym materiałem o szerokim zakresie właściwości. Z jednej strony jest

to tworzywo twarde, kruche i mało elastyczne jeśli ma małą zawartość merów HV, a z drugiej

elastyczny materiał o dużej odporności na uderzenia jeśli ma wysoką zawartość merów HV

w kopoliestrze. Zróżnicowane właściwości fizyczne oraz biokompatybilność

i biorozkładalność spowodowały, ze kopoliester znalazł już szeroki zakres zastosowań.

Wykorzystywany jest w medycynie jako faza nośna do kontrolowanego uwalniania leku,

jako materiał chirurgiczny ( np.nici) oraz jako materiał do rekonstrukcji kości. W rolnictwie,

ogrodnictwie i sadownictwie z Biopolu można produkować opakowania do nawozów

sztucznych, folie i pojemniki na sadzonki, które można umieścić w ziemi bez konieczności

kłopotliwego przesadzania oraz chociażby folie do pakowania odpadów kompostowych .

Możliwości zastosowania Biopolu na jeszcze większą skalę ogranicza wąski zakres

temperatur w którym można przetwarzać ten materiał, bezpośrednio związana z tym niska

stabilność termiczna (rozkład do monomeru, dimeru, trimeru, tetrameru oraz kwasu

krotonowego), której wynikiem jest znaczny spadek masy cząsteczkowej tuż powyżej

temperatury topnienia i kruchość materiału. Uciążliwa jest również cena, która ze względu na

duży koszt produkcji jest wyższa od cen tradycyjnych polimerów syntetycznych.

Dlatego jednym ze sposobów rozwiązania tych problemów jest wytwarzanie mieszanin

Biopolu z tradycyjnymi tworzywami sztucznym, głównie w celu poprawienia charakterystyki

termicznej i właściwości mechanicznych uzyskanego materiału, ale również w celu obniżenia

ceny, ale nie kosztem pogorszenia właściwości końcowego materiału.

Biorozkład Biopolu

Najważniejszą zaletą Biopolu jest to, że jest to materiał stabilny, trwały i odporny na wilgoć

w warunkach użytkowania i magazynowania, a po użyciu można go poddać biorozkładowi.

Kopoliester jest magazynowany przez grzyby i bakterie jako źródło węgla i energii. Istnieją

mikroorganizmy, które wytwarzają ten kopoliester jako rezerwę odżywczą, ale są też takie,

które wykorzystują go jako źródło pożywienia. Dostęp do zmagazynowanego kopoliestru

umożliwia depolimeraza PHB, enzym który rozbija polimer na krótsze łańcuchy(mono-

i oligomery), łatwo przyswajalne przez ścianę komórkową, które na drodze metabolizmu

przetwarzane są do CO

2

i H

2

O. Depolimeraza PHB jest aktywna tylko w pobliżu chiralnych

centrów związanych z R-stereochemiczną konfiguracją kopolimeru.

Kopolimer PHBV ulega biodegradacji zarówno w warunkach aerobowych jak

i anaerobowych. W pierwszym wypadku, czyli w warunkach aerobowych, łańcuch

polimerowy rozkłada się do CO

2

i H

2

O a w drugim do CO

2

i CH

4

.

Prowadzono badania dotyczące stopnia biodegradacji Biopolu w kompoście, w aktywnym

szlamie ściekowym, w wodzie i w ziemi. Stopień biodegradacji był oznaczony przez pomiar

wydzielającego się gazu lub na podstawie ubytku masy. We wszystkich przypadkach

uzyskano pozytywne wyniki.

Biopol ma idealne właściwości umożliwiające pełną degradację w środowisku naturalnym

i jest realną alternatywą materiału na opakowania szczególnie tam, gdzie recykling

konwencjonalnych materiałów jest trudny do przeprowadzenia zarówno ekonomicznie jak

i energetycznie [3].

Przygotowanie próbek

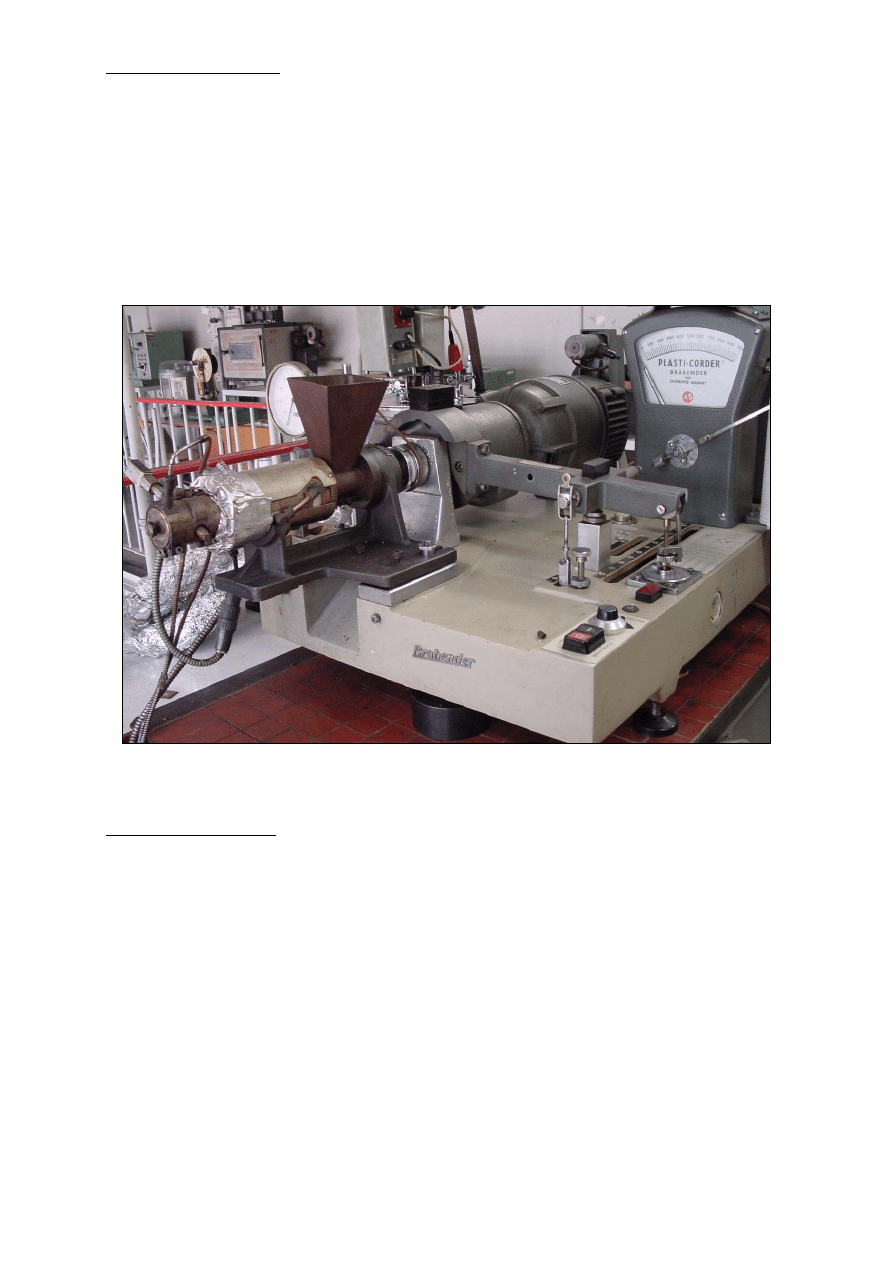

Przy użyciu mieszalnika typu Brabender (rys.2) należy wytłoczyć polipropylenu (PP) oraz

Biopol.

Wytłaczanie polega na ciągłym uplastycznianiu tworzywa w układzie uplastyczniającym

i przepychaniu go przez kanały dyszy wytłaczarskiej. Proces ten przeprowadza się

w wytłaczarkach, a narzędziem jest głowica wytłaczarska z dyszą. Otrzymany wytwór nosi

nazwę wytłoczyny.

Rys.2. Mieszalnik typu Brabender z przystawką wytłaczającą.

Parametry wytłaczania:

- temperatura wytłaczania – 200-210

°C;

- szybkość wytłaczania – 30 obr/min.

Otrzymane polimery należy uformować przy użyciu prasy hydraulicznej. Następnie

należy wyciąć odpowiednie kształtki, które będzie można badać.

Analizy przy użyciu różnicowej kalorymetrii skaningowej.

Różnicowa Kalorymetria Skaningowa jest metodą analizy termicznej, której przedmiotem

pomiaru są różnice efektów cieplnych substancji badanej i wzorcowej.

Różnicę mierzy się w funkcji temperatury lub czasu.

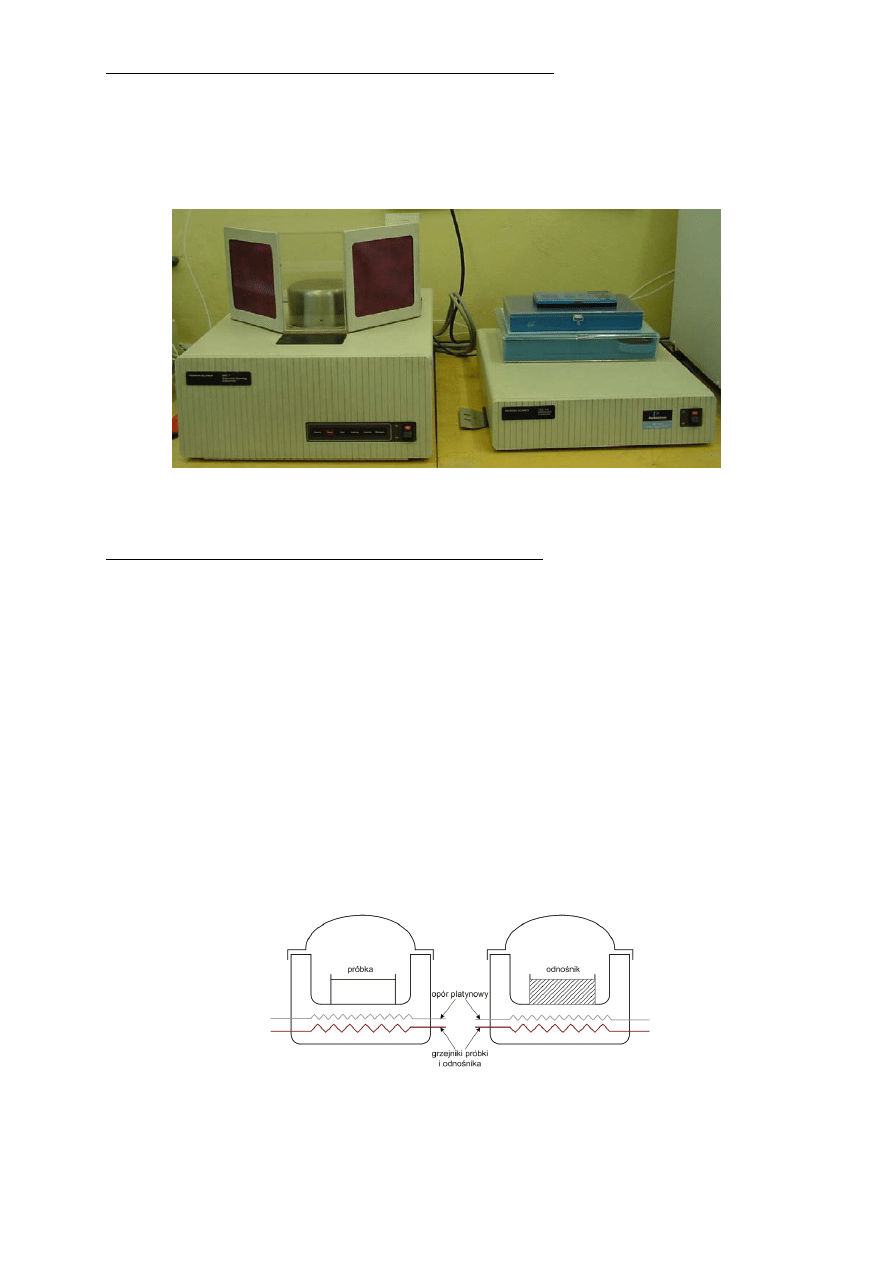

Rys. 3. Różnicowy kalorymetr skaningowy

Zasada działania Różnicowego Kalorymetru Skaningowego:

• Pojemnik zawierający próbkę i termicznie obojętny odnośnik (często pusty pojemnik)

wyposażony jest w dodatkowe elementy grzewcze (szybkość ogrzewania głowicy

z pojemnikiem jest liniowa w czasie).

• Obydwa naczyńka (z badaną próbką i z wzorcem) utrzymane są w takiej samej

temperaturze, tak aby różnica temperatur między nimi

ΔT była stale równa zero.

• Zachodząca przemiana zakłóca równowagę układu między próbką a odnośnikiem

powstaje różnica temperatur. Sygnał o zakłóceniu przesyłany jest do układu

sterującego elementami grzewczymi.

• Elementy grzewcze doprowadzają do jednego z pojemników odpowiednią ilość

energii konieczną do kompensacji efektów cieplnych zachodzącej przemiany.

Rys. 4. Naczynko kalorymetryczne do DSC

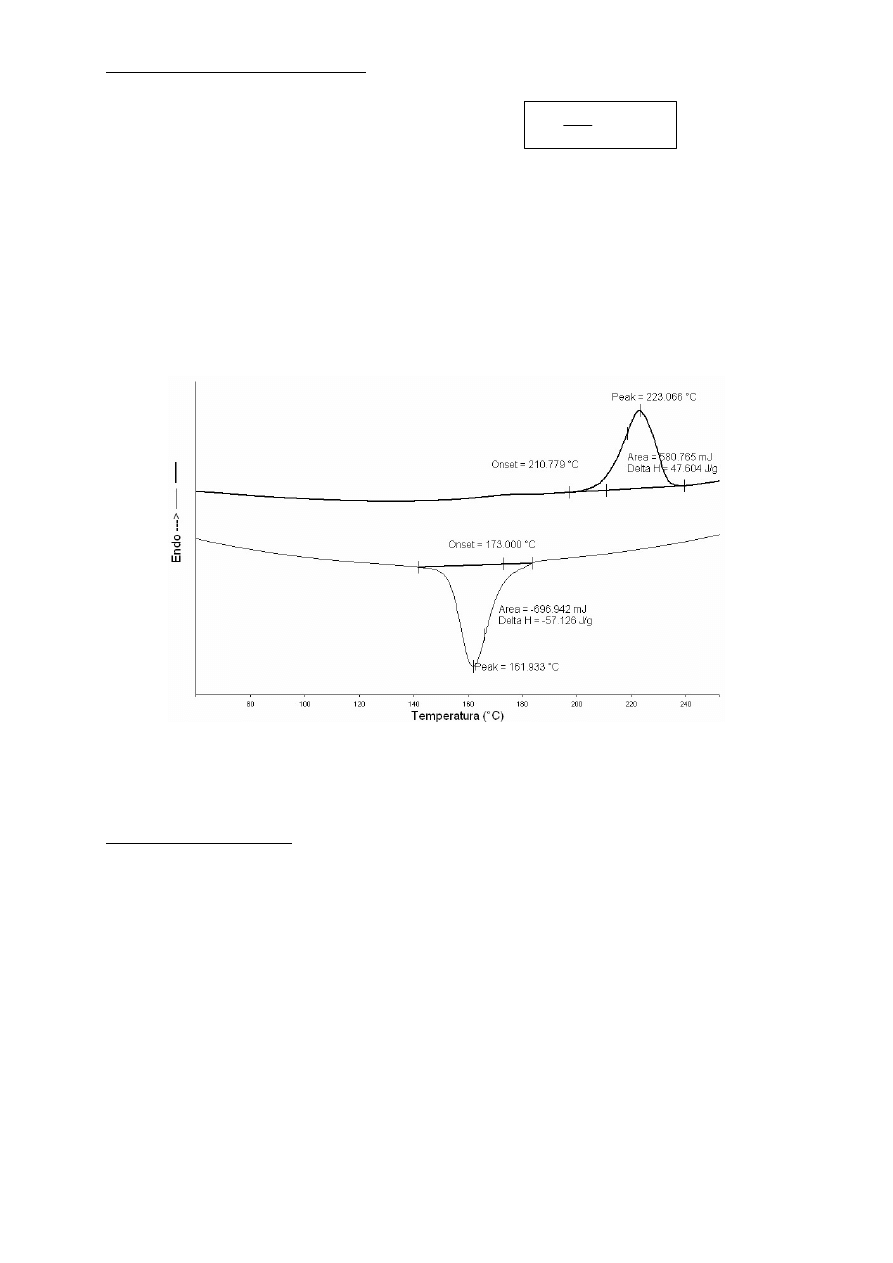

Wyznaczanie temperatury topnienia

Topnienie substancji jest przemianą fazową I rzędu.

.

;

const

p

S

H

T

m

=

Δ

Δ

=

Gdzie:

ΔH – zmiana entalpii; DS. – zmiana entropii.

• Na termogramach DSC za temperaturę topnienia Tm przyjmuje się zwykle

temperaturę odpowiadającą maksimum endotermy Tmax.

• W rzeczywistości jest to temperatura, w której kryształy polimeru topią się

z największą szybkością.

• Wyznaczona w ten sposób temperatura topnienia jest funkcją szybkości ogrzewania.

Rys. 5. Przykładowy przebieg topnienia i krystalizacji dla poliamidu 6.

Pomiar przy uzyciu DSC:

- Naważyć około 20 mg PP oraz Biopolu korzystając z wagi torsyjnej;

- Pomiar prowadzić od temperatury 25

o

C do 250

o

C z szybkością 20

o

C/min;

- Przeprowadzić analizę otrzymanych wyników.

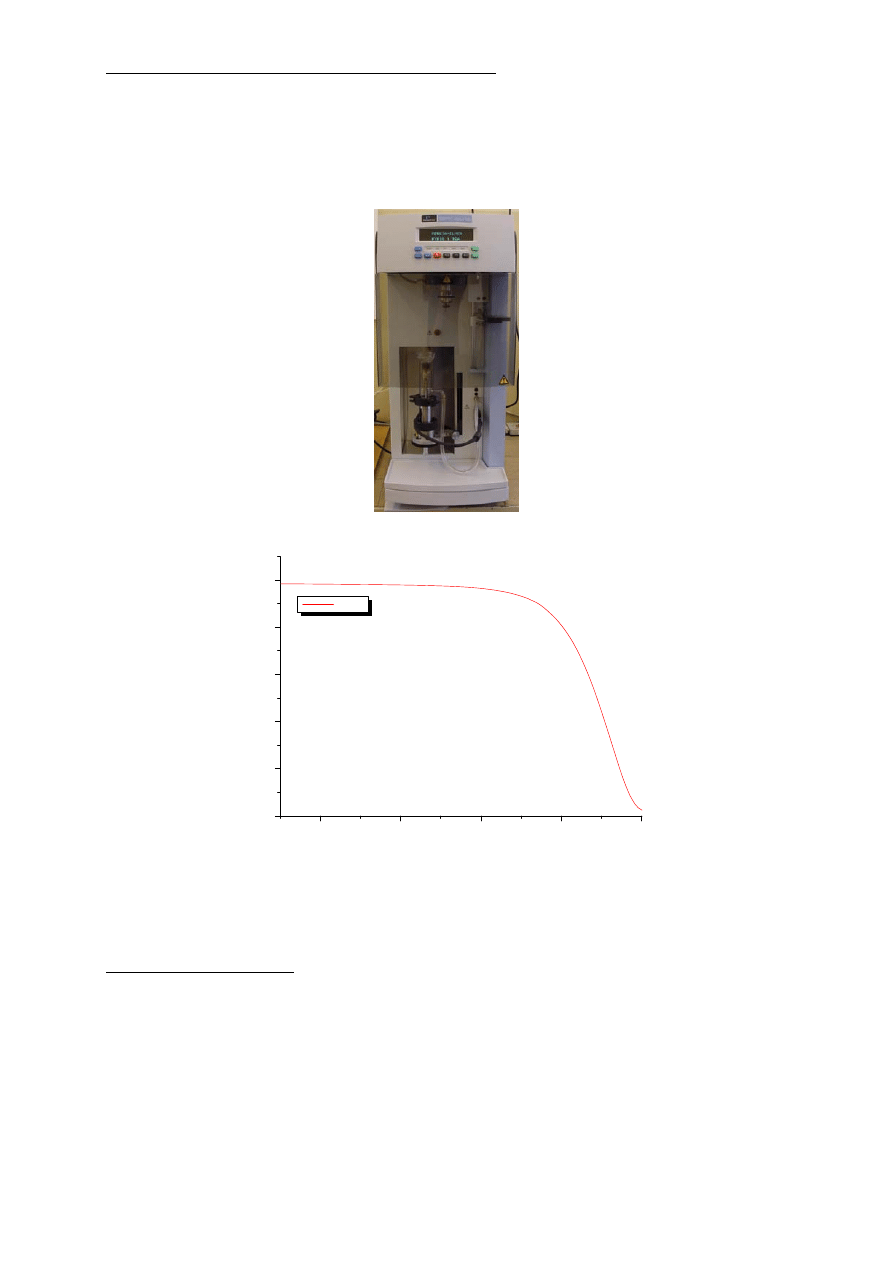

Badania za pomocą analizy termograwimetrycznej

Metoda polegająca na badaniu zmian masy substancji w trakcie ogrzewania.

Przy użyciu tej metody można badać procesy rozkładu ciał stałych (m. in. kinetyki),

wyznaczać entalpię reakcji a także przemiany fazowe.

Rys. 6. Analizator termograwimetryczny.

275

300

325

350

375

400

425

450

475

500

0

20

40

60

80

100

%

z

a

cho

w

a

nia

m

a

sy

Temperatura [

o

C]

PA 6

Rys. 7. Przykładowa zależność % ubytku masy od temperatury dla poliamidu 6.

Pomiar przy uzyciu TGA:

- Przygotować około 10 mg PP oraz Biopolu;

- Pomiar prowadzić od temperatury 30

o

C do 600

o

C z szybkością 20

o

C/min;

- Przeprowadzić analizę otrzymanych wyników.

Literatura:

[1]

http://www.rynektworzyw.com.pl/Artyk/02-2003/materialy.htm

[2]

http://www.rynektworzyw.com.pl/Artyk/03-2004/polimery.htm

[3] Tercjak A.: Praca doktorska, Właściwości otrzymanych w stopie mieszanin polimerowych

poliamidu 6 lub poliamidu 11 z kopolimerem kwasów hydroksylmasłowego

i hydroksywalerianowego, Gdańsk, 2000.

Wyszukiwarka

Podobne podstrony:

Abolicja podatkowa id 50334 Nieznany (2)

4 LIDER MENEDZER id 37733 Nieznany (2)

katechezy MB id 233498 Nieznany

metro sciaga id 296943 Nieznany

perf id 354744 Nieznany

interbase id 92028 Nieznany

Mbaku id 289860 Nieznany

Probiotyki antybiotyki id 66316 Nieznany

miedziowanie cz 2 id 113259 Nieznany

LTC1729 id 273494 Nieznany

D11B7AOver0400 id 130434 Nieznany

analiza ryzyka bio id 61320 Nieznany

pedagogika ogolna id 353595 Nieznany

Misc3 id 302777 Nieznany

cw med 5 id 122239 Nieznany

D20031152Lj id 130579 Nieznany

mechanika 3 id 290735 Nieznany

więcej podobnych podstron