Kompozyty betonowe z proszków

Kompozyty betonowe z proszków

reaktywnych

reaktywnych

Prof. dr hab. Stefania Grzeszczyk

Prof. dr hab. Stefania Grzeszczyk

OPOLE

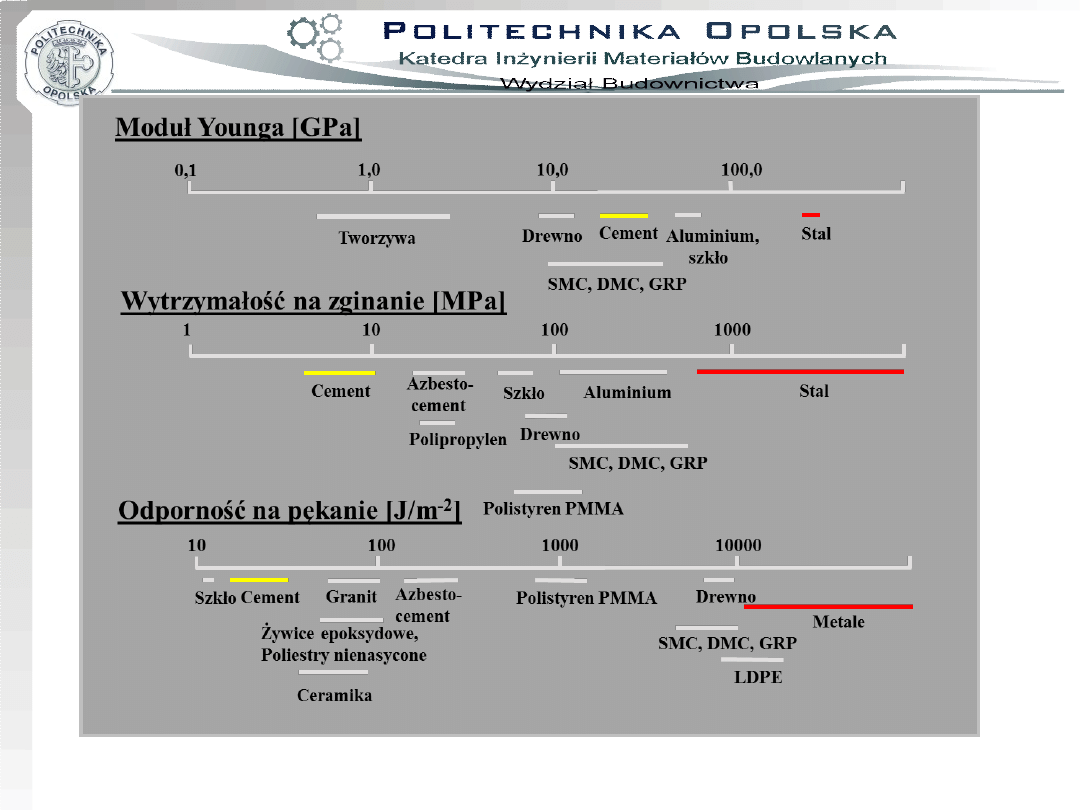

Zastosowanie cementu w kompozytach betonowych ma

szereg zalet. Cementy są atrakcyjne ponieważ tworzą

zaczyny i mieszanki betonowe dające się łatwo formować i

utwardzać w temperaturze otoczenia. Tradycyjne betony na

bazie cementu mają jednak wiele wad jeśli chodzi

o właściwości mechaniczne. Do wad tych można zaliczyć

niską wytrzymałość na zginanie i małą odporność na

pękanie w porównaniu do innych materiałów ogólnego

stosowania.

Porównanie

właściwości

fizycznych

materiałów

ogólnego stosowania

Zużycie energii na jednostkę objętości materiału w

porównaniu

z cementem portlandzkim

cement portlandzki

szkło okienne

PCW

LDPE (polietylen o małej

gęstości)

HDPE (polietylen o dużej

gęstości)

polistyren

stal

stal nierdzewna

aluminium

cynk

1,0

3,0

3,8

4,2

4,4

6,0

19,2

28,8

31,8

34,8

materiał

całkowita energia

na jednostkę

objętości

Rozwój technologii materiałów kompozytowych na bazie

cementu

w celu otrzymania materiałów o lepszych parametrach

użytkowych (zwiększonej wytrzymałości i trwałości)

związany

jest

przede

wszystkim

z

modyfikacją

mikrostruktury

matrycy

cementowej

umożliwiającą zmniejszenie jej porowatości.

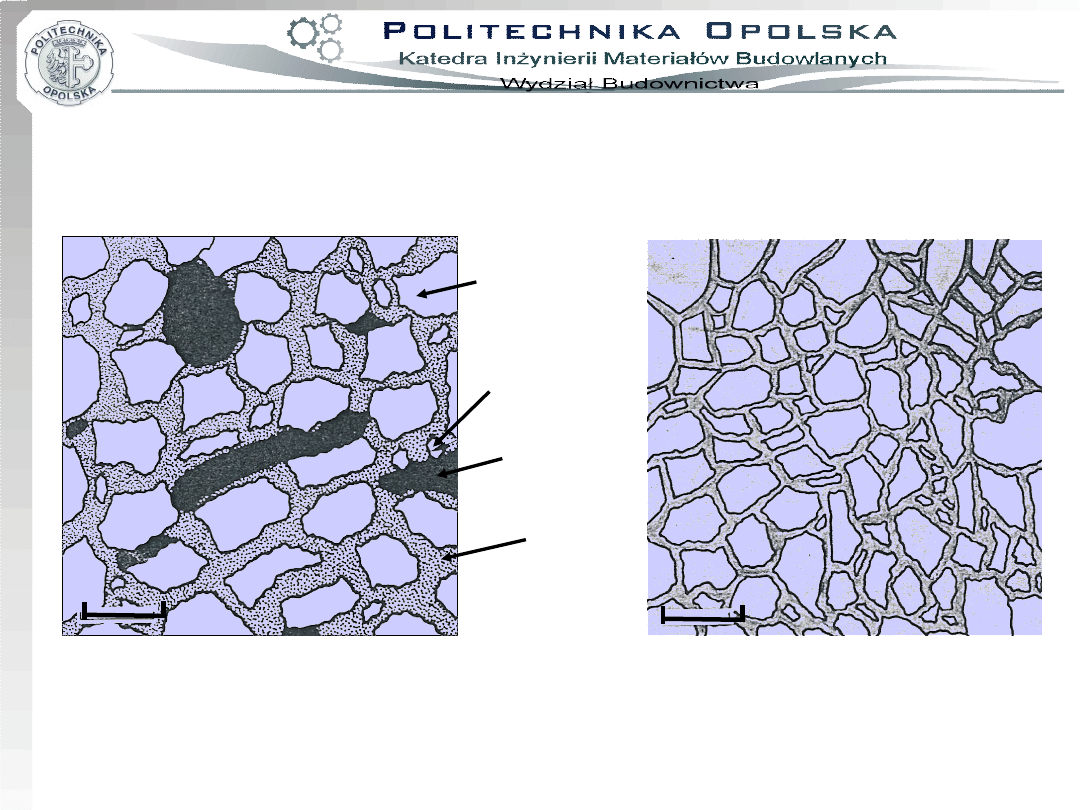

30

m

Mikrostruktura zaczynu

cementowego

Idealna mikrostruktura

zaczynu cementowego

ziarno

cement

u

pory

żel

kryształy

portland

ytu

20

m

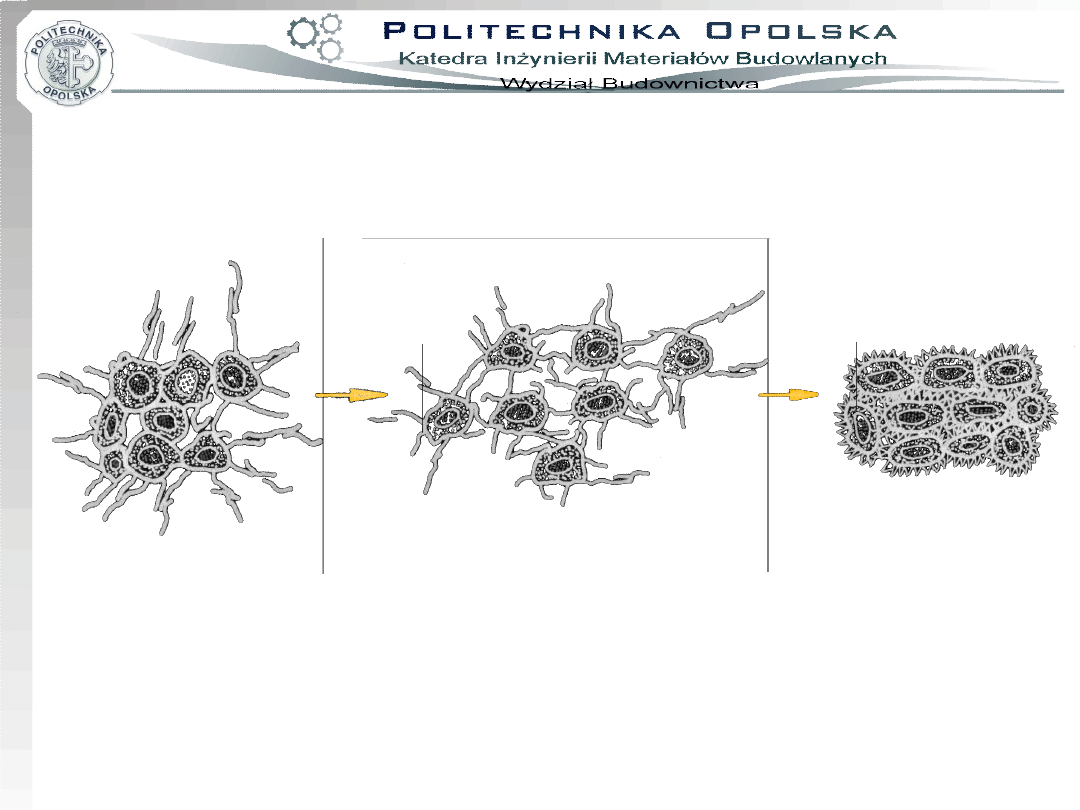

Sposoby zwiększenia stopnia upakowania cząstek

w kompozytach cementowych

deflokulacja ziarn cementu przy niskim w/c poprzez

stosowanie superplastyfikatorów

włączenie do struktury zaczynu cementowego

bardzo drobnych cząstek mikrowypełniaczy (0,1

μm)

impregnacja zaczynu cementowego

rozpuszczalnymi

w wodzie polimerami

Deflokulacja

ziarn

cementu,

przy

wykorzystaniu

superplastyfikatorów, przy niskim stosunku w/c. nie zapewnia

uzyskania

dostatecznej

wytrzymałości

na

rozciąganie

materiałów na bazie cementu. Uzyskiwane materiały

charakteryzuje nadal duża porowatość makroskopowa

związana

z

obecnością

wnikającego

powietrza

oraz

niedostatecznego upakowania cząstek.

Zwiększenie upakowania cząstek w kompozytach

cementowych jest osiągane poprzez włączanie bardzo

drobnych cząstek o średnicy około 0,1 m pomiędzy

ziarna cementu. Są to aktywne mikrowypełniacze, na

przykład pyły krzemionkowe, żużle wielkopiecowe,

popioły lotne, które efektywnie zmniejszają odległości

międzycząsteczkowe.

Gęsto upakowane struktury kompozytów na bazie cementu,

tzw. densified with small particles (DSP) otrzymuje się

przy w/c w zakresie od 0,18 do 0,22. W tych warunkach nie

jest

możliwa

całkowita

hydratacja

cementu

i

tylko

około

35-50%

cementu

ulega

hydratacji.

Niezhydratyzowane ziarna cementu są otaczane hydratami

krzemianów

i

glinianów

wapniowych

w postaci krystalicznej lub amorficznej.

Kompozyty typu DSP (Densified with

Small Particles)

w/c

0,18 – 0,22

ilość niezhydratyzowanych

cząstek cementu

35 – 50 %

mikrowypełniacze (0,1 μm)

Superplastyfikator

porowatość całkowita

1,7 %

wytrzymałość na ściskanie

~ 100

MPa

wytrzymałość na ściskanie

po obróbce hydrotermalnej

300 – 500 MPa

Mikrokompozyty DSP osiągają znaczne wytrzymałości dzięki

jednorodnej strukturze materiału o bardzo małej porowatości, w

których sporadycznie obserwuje się defekty o rozmiarach

mikrometra. Dzięki temu uzyskują one wytrzymałość na

ściskanie rzędu 100 Mpa. Przy obróbce hydrotermalnej

materiały te uzyskują wytrzymałość nawet do 500 MPa.

Materiały typu DSP można zbroić włóknami, a przez to

poprawiać ich właściwości mechaniczne.

kompozyt

cementowy DSP

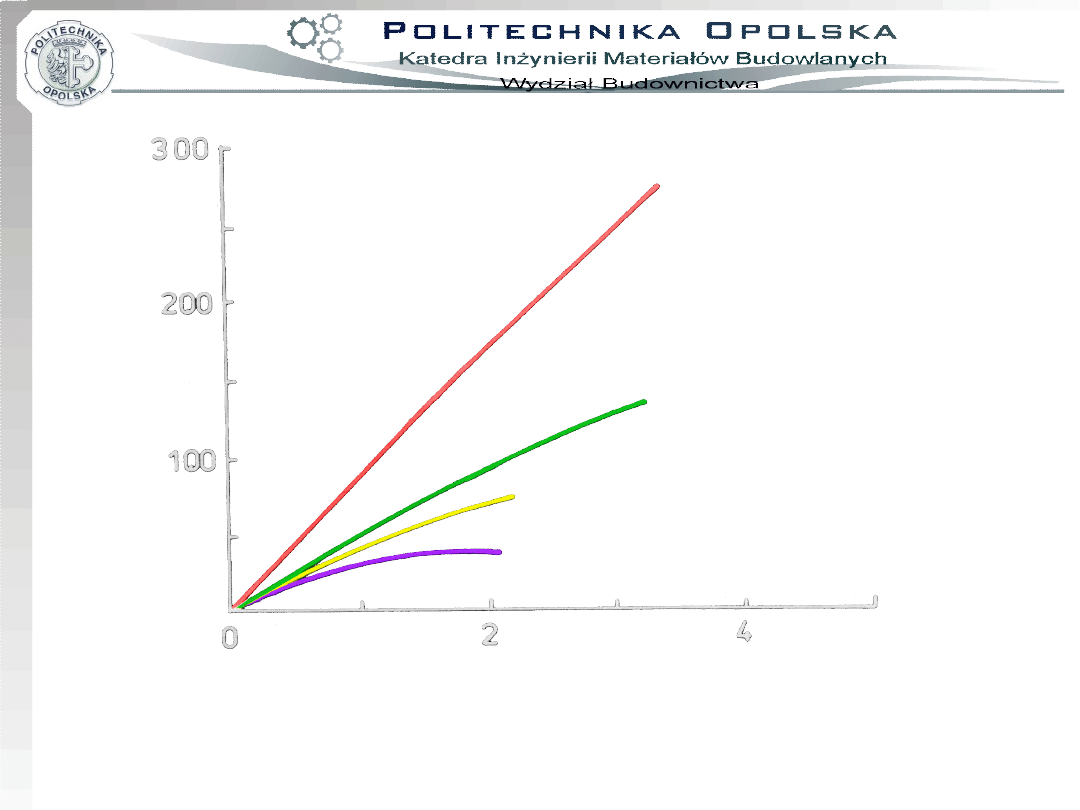

Zależność naprężenia-odkształcenie dla betonów i

kompozytów cementowych typu DSP

beton

wysokowartościo

wy

beton zwykły

wysokowartośc

iowy kompozyt

cementowy

DSP

N

a

p

rę

że

n

ie

[

M

P

a

]

Odkształcenie [mm m

-

1

]

W latach dziewięćdziesiątych pojawiła się nowa grupa

betonów wysokowartościowych zbrojonych o matrycy

cementowej (HPFRCC – high performance fiber

reinforced cementitious composites). Kompozyty te

zawierają znacznie większą zawartość włókien niż klasyczny

fibrobeton

i charakteryzują się zdecydowanie lepszymi właściwościami

mechanicznymi. Do tej grupy można zaliczyć: SIFCON

(Slurry Inflitrated Fibre Concrete), SIMCON (Slurry

Inflitrated Mat Concrete), RPC (Reactive Powder

Concrete).

W kompozytach SIFCON włókna stalowe, których

objętość może dochodzić do 20% układane są w formach, a

następnie zalewane zaczynem cementowym o dużej

płynności. W kompozytach SIMCON włókna stalowe

układane są w postaci mat.

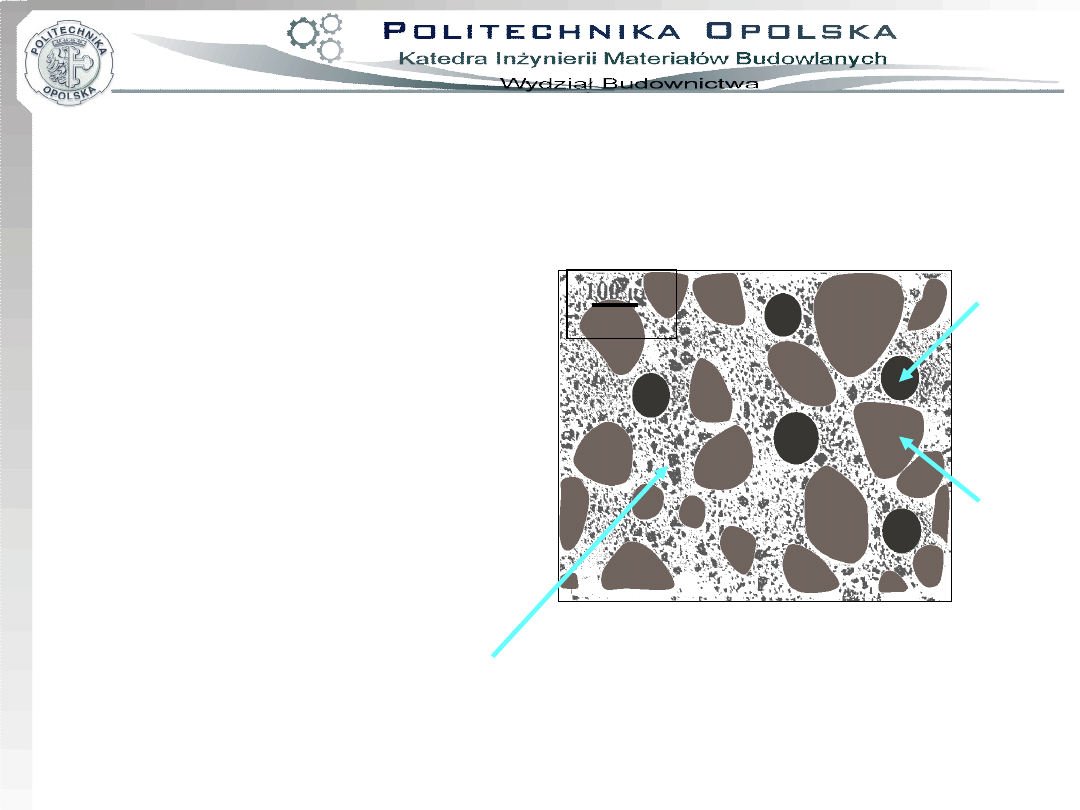

Kompozyty RPC należą do kompozytów betonowych UHPFRC

(Ultra High Performance Fibre Reinforced Concretes). W

kompozytach tych bardzo wysoką wytrzymałość materiału

uzyskuje się poprzez zastąpienie gruboziarnistego kruszywa

drobno

zmielonym

kwarcem

o

wielkości

ziarn

od 1 do 4 m i piaskiem o ziarnach od 200 do 400 m.

Powodem wyeliminowania kruszywa gruboziarnistego z

RPC był fakt przekroczenia przez matryce cementową w

betonach ultra wysokowartościowych wytrzymałości na

ściskanie kruszywa. Kruszywo stało się najsłabszym

elementem betonu, a jego eliminacja zapoczątkowała

rozwój nowego rodzaju materiałów na bazie proszków

reaktywnych.

W skład RPC, oprócz cementu, wchodzi pył krzemionkowy,

niezbędna jest domieszka superplastyfikatora. Niski stosunek

w/c

sprawia,

że

znaczna

część

cementu

jest

niehydratyzowana. Wyeliminowanie kruszywa grubego oraz

zastąpienie go piaskiem prowadzi do zmniejszenia wielkości

mikropęknięć pochodzenia mechanicznego, termicznego i

chemicznego, które, w betonie tradycyjnym, są związane z

obecnością kruszyw grubych.

Dzięki wyeliminowaniu kruszywa grubego i dobrej

współpracy

piasku

z matrycą cementową, kiedy powstaje skurcz, matryca może

dowolnie się kurczyć, ponieważ nie jest ograniczona

szkieletem kruszywa. Poprawa zwięzłości granulometrycznej

poprzez

stosowanie

proszków

o uzupełniającym rozkładzie wielkości ziaren oraz stosowanie

pyłów

krzemionkowych

eliminuje

obecność

warstwy

przejściowej między cząsteczkami piasku i zaczynem. W

konsekwencji transfer naprężeń między zaczynem a piaskiem

ulega poprawie. Zwięzłość betonu z proszkiem reaktywnym

można polepszyć poprzez prasowanie, co prowadzi do

eliminacji pewnej ilości wody zarobowej oraz pęcherzyków

powietrza a nawet skurczu chemicznego.

Dodatek mikrowłókien stalowych w ilości do 600 kg/m

3

zdecydowanie zwiększa jego wytrzymałość na rozciąganie.

Kompozyty RPC osiągają wytrzymałość na ściskanie do 230

MPa

podczas

obróbki

w

temperaturze

90

o

C.

W przypadku zastąpienia włókien stalowych przez włókna ze

stali wysokowytrzymałościowej, a kwarcu przez proszek

stalowy, po obróbce pod ciśnieniem w temperaturze 250

o

C

uzyskuje się materiał o wytrzymałości na ściskanie około 800

MPa. Taki kompozyt posiada właściwości zbliżone do stali.

100

m

Kompozyty

cementowe

RPC (Reactive

Powder

Concrete)

cement

portlandzki

pyły krzemionkowe

mielony kwarc 4

– 10 μm

piasek250 – 400

μm

superplastyfikator

w/c 0,2

włókna

włók

no

stali

ziarn

o

piask

u

niezhydratyzowa

ne

ziarno

cementu

SEM próbki kompozytu

RPC (216MPa)

DUCTAL będący wynikiem prac trzech firm Bouygues,

Lafarge i Rhodie obejmuje swoim zakresem całą gamę

znanych dotąd kompozytów Ultra High Performance

Concretes (UHPC). Ta rodzina kompozytów ma znakomite

właściwości. Przy wytrzymałości na ściskanie od 180 do 230

MPa wytrzymałość na rozciąganie osiąga wartość od 30 do 50

MPa w zależności od rodzaju włókien, metalowych lub

organicznych. Całkowita energia pękania przyjmuje wartości

od 20000 do 30000 J/m

2

.

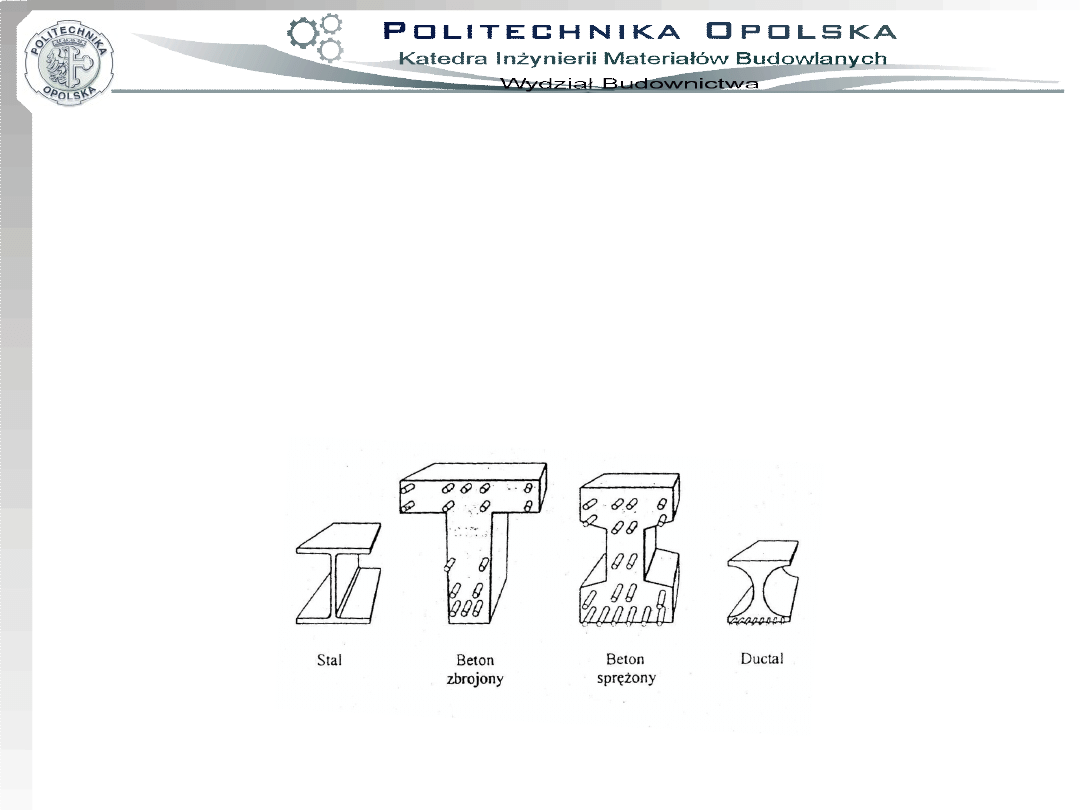

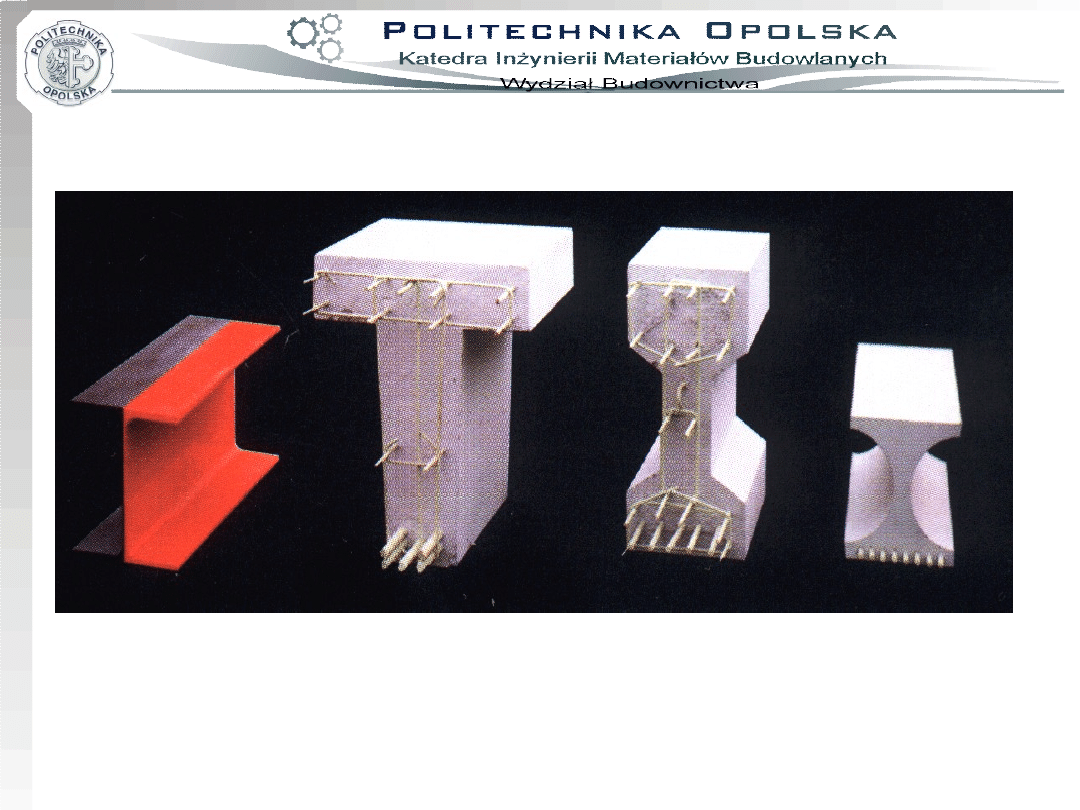

Kompozyty DUCTAL umożliwiają budowę wysokich, lekkich i

smukłych konstrukcji o znacznych rozpiętościach elementów

konstrukcyjnych, jednocześnie trwałych i odpornych na

korozję. Zalety kompozytowego materiału typu RPC

przedstawia rysunek, na którym pokazano przekroje

dźwigarów o takiej samej rozpiętości i nośności, wykonane ze

stali, żelbetu, betonu sprężonego i Ductalu.

Przekroje dźwigarów: a) stal, b) żelbet, c) beton sprężony, d)

Ductal.

Stal Żelbet

Beton

sprężony Ductal

Stosowanie kompozytów typu RPC pozwala obniżyć

koszty budowy, poprawić bezpieczeństwo konstrukcji,

zmniejszyć koszty utrzymania budowli i zwiększyć czas jej

eksploatacji.

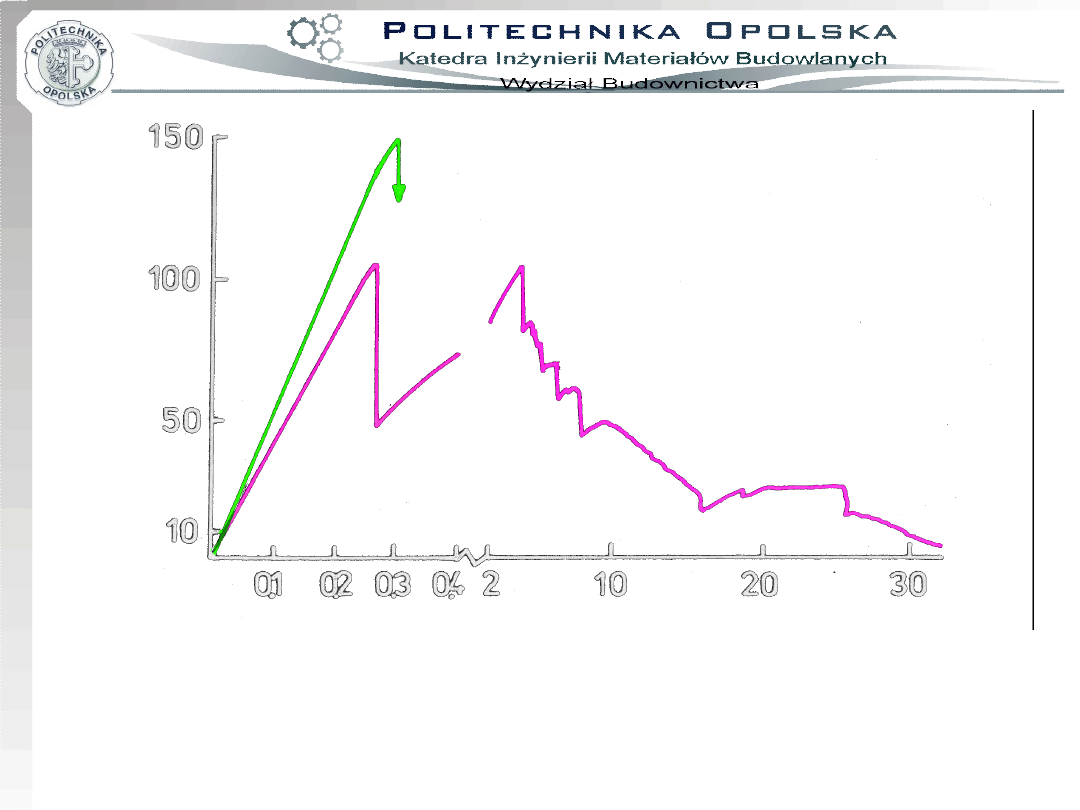

Wpływ polimeru na formowanie się kompozytu

cementowo-polimerowego typu MDF

Odkształcenie [ % ]

N

a

p

rę

że

n

ia

[

M

P

a

]

Zależność naprężenia-odkształcenie kompozytów cementowo-

polimerowych MDF,

a – bez włókien, b – zawierających 9% obj. włókien poliamidowych

a

b

b

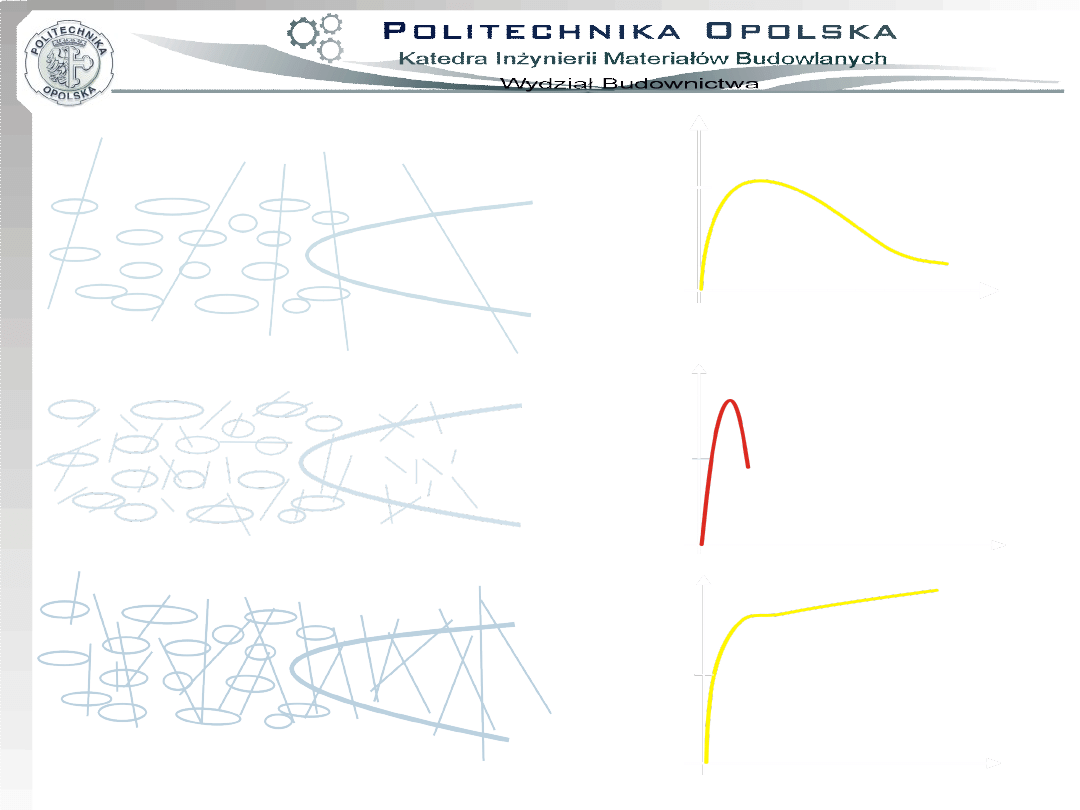

krótkie mikrowłókna

n

a

p

rę

że

n

ie

odkształcenie

włókna

n

a

p

rę

że

n

ie

odkształcenie

długie mikrowłókna

n

a

p

rę

że

n

ie

odkształcenie

Czynniki wpływające na rozwój kompozytów cementowych

wzmacnianych włóknami

możliwość wprowadzenia do matrycy cementowej większej

ilości

włókien

poprzez

stosowanie

nowej

generacji

superplastyfikatorów,

zastosowanie hybrydowych układów zbrojenia, polegających

na wprowadzaniu różnego rodzaju włókien różniących się

właściwościami

mechanicznymi

i kształtem,

stosowanie aktywnych i inertnych mikrowypełniaczy w celu

zmniejszenia porowatości matrycy cementowej, poprawy

struktury

warstwy

przejściowej,

a tym samym wytrzymałości i trwałości materiału,

nowe technologie wytwarzania kompozytów mających na celu

poprawę jednorodności rozproszenia większej ilości włókien.

Kompozyty polimerowe zbrojone

włóknami

(FRP – Fibre Reinforced Plastic)

polimery zbrojone włóknami

węglowymi

(CFRP – Carbon Fibre Reinforced

Plastic)

polimery zbrojone włóknami

szklanymi

(GFRP – Glass Fibre Reinforced

Plastic)

polimery zbrojone włóknami

aramidowymi

(AFRP – Aramid Fibre Reinforced

Plastic)

Zastosowanie kompozytów polimerowych

zbrojonych włóknami w budownictwie

otrzymywanie elementów konstrukcyjnych

zbrojenie belek, płyt, słupów prętami i siatkami z FRP

sprężanie belek, płyt i innych konstrukcji cięgnami

z FRP

wzmacnianie i naprawianie konstrukcji przy użyciu

taśm z FRP

The Fiberline Bridge,

Kolding

Postęp w budownictwie związany jest przede wszystkim z

rozwojem

technologii

kompozytowych

materiałów

budowlanych.

Nowoczesne kompozyty betonopodobne na bazie cementu i

polimerów spełniają wysokie wymagania odnośnie cech

mechanicznych i trwałości.

Cementowe i polimerowe kompozyty betonopodobne

umożliwiają tworzenie trwałych, lekkich i smukłych budowli,

konstrukcji

o

znacznych

rozpiętościach

i innowacyjnych architektonicznie formach.

Stosowanie

nowych

rozwiązań

materiałowych

w

budownictwie

jest

w wielu przypadkach ekonomicznie uzasadnione i pozwala w

efekcie na obniżenie kosztów budowy. Przede wszystkim

zwiększa

czas

eksploatacji

i zmniejsza koszty utrzymania budowli, ułatwia możliwości

wykonawcze

w czasie budowy nowych i napraw starych obiektów,

poprawia bezpieczeństwo konstrukcji.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

Ocena wpływu składników spoiwa polimerowo cementowego na właściwości kompozytu

kompozytorklasowek gwo pl application pdfQuestions y=1339356508

MK warstwowe.odpowiedzi, STUDIA, SEMESTR IV, Materiały kompozytowe

Podstawowe kroki do opisania kompozycji roślinnej, Florystyka rożne

Kompozyty

3 Kadrowanie i kompozycja

Kompozyty ceramika polimer id 2 Nieznany

PORÓWNANIE WYBRANYCH TEORII ANALIZY WYTRZYMAŁOŚCIOWEJ KOMPOZYTOWYCH PŁYT I POWŁOK

NAUKA O MATERIAŁACH kompozyty

KOMPOZYTY Z WŁÓKIEN MIEDZI INFILTROWANE OŁOWIEM

KOMPOZYCJE PRZESTRZENNE DOLNOŚLĄSKICH ZAŁOŻEŃ PAŁACOWO FOLWARCZNYCH

Kompozyty

Kompozyty na kolo id 243183 Nieznany

27 28 Kompozyty NOWE

więcej podobnych podstron