Materiałoznawstwo

W – 9

Metale jako materiały

Metale jako materiały

inżynierskie

inżynierskie

Materiałoznawstwo

W – 9

Metale jako materiały

Metale jako materiały

inżynierskie

inżynierskie

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Odmiany alotropowe żelaza:

żelazo

żelazo

zelazo

C

C

C

C

0

0

0

0

1400

1400

898

910

Mikrostruktura stali

Stal ma budowę krystaliczna i jej ziarna

(krystality) składać się mogą z następujących

składników:

- Ferryt – prawie czyste żelazo o twardości

HB50 –HB70

- Cementyt (Fe

3

C)

o twardości pomiędzy

korundem i

diamentem (9,5 w skali Mohsa)

Żelazo do 768

0

C

jest ferromagnetykiem,

powyżej natomiast paramagnetykiem. W tej

odmianie rozpuszczalność węgla jest

minimalna.

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Składniki strukturalne układu żelazo -

cementyt:

Składnik

struktura

lny

Objaśnienie

Roztwór

ciekły

Roztwór ciekły węgla w żelazie

Ferryt

Roztwór stały węgla w żelazie

(poniżej temp. 912

0

C i

1394-1538

0

C)

Austenit

Roztwór stały węgla w żelazie

Cementyt

pierwotny

wtórny

trzeciorzędowy

Węglik złożony Fe

3

C

- wydzielający się z roztworu ciekłego zgodnie ze zmienną rozpuszczalnością

węgla w cieczy wzdłuż linii C-D

- wydzielający się w stanie stałym z austenitu w wyniku malejącej

rozpuszczalności węgla w roztworze stałym

wzdłuż linii E-S

- wydzielający się w stanie stałym z ferrytu w wyniku malejącej rozpuszczalności

węgla w roztworze stałym

wzdłuż linii P-Q

Perlit

Mieszanina etektoidalna ferrytu i cementytu zawierająca 0,77% C

występująca poniżej temperatury 727

0

C

Ledeburyt

Mieszanina etektyczna austenitu i cementytu zawierająca 4,30% C trwała w

temperaturze od 727

0

C do 1148

0

C

Ledeburyt

przemienion

y

Mieszanina perlitu i cementytu, utworzona w wyniku przemiany austenitu z

ledeburytu w perlit trwała poniżej temperatury 727

0

C

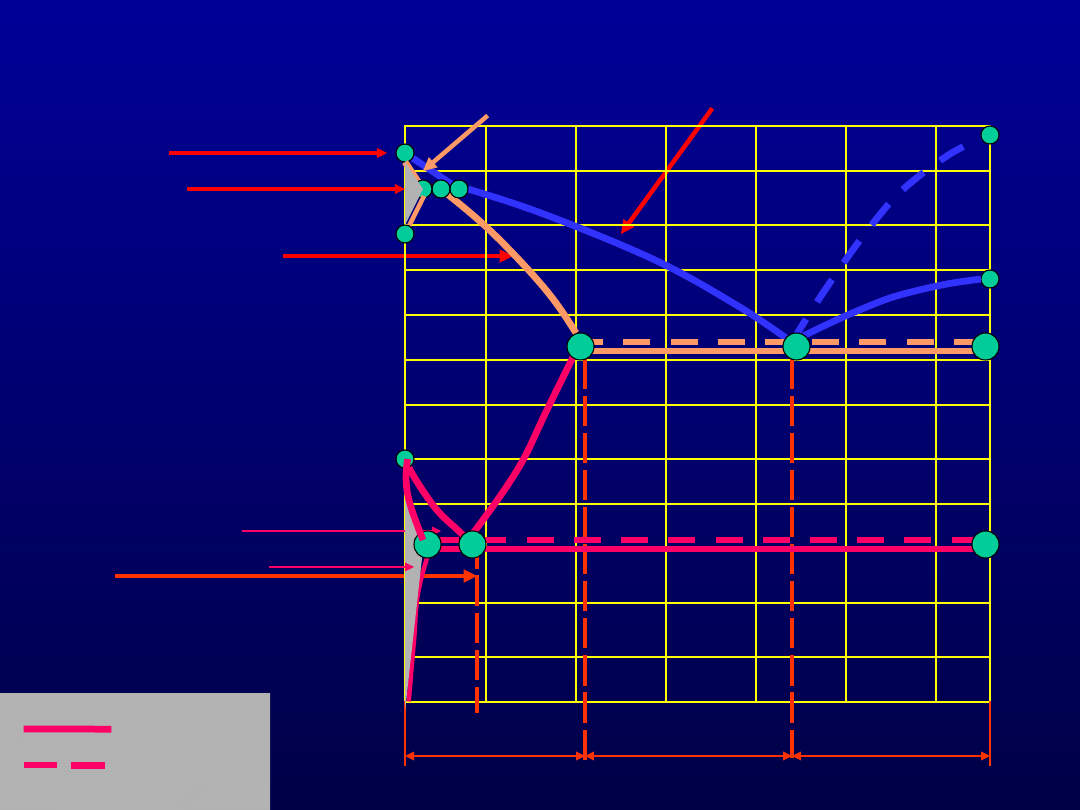

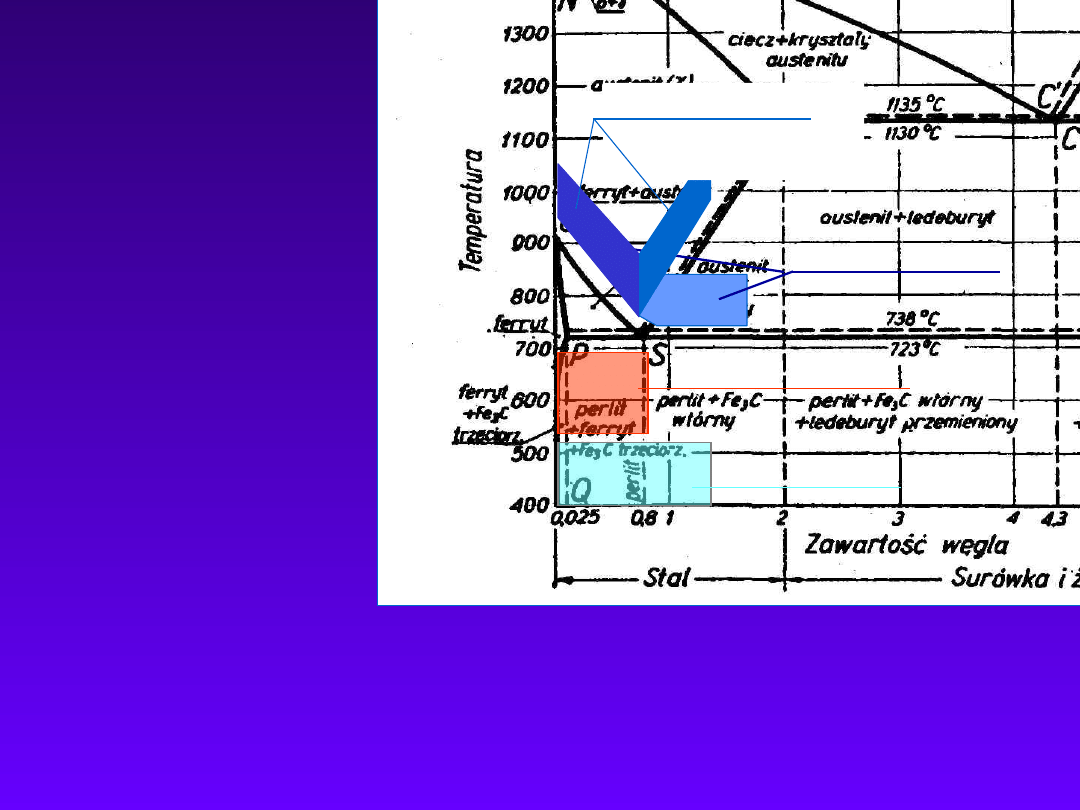

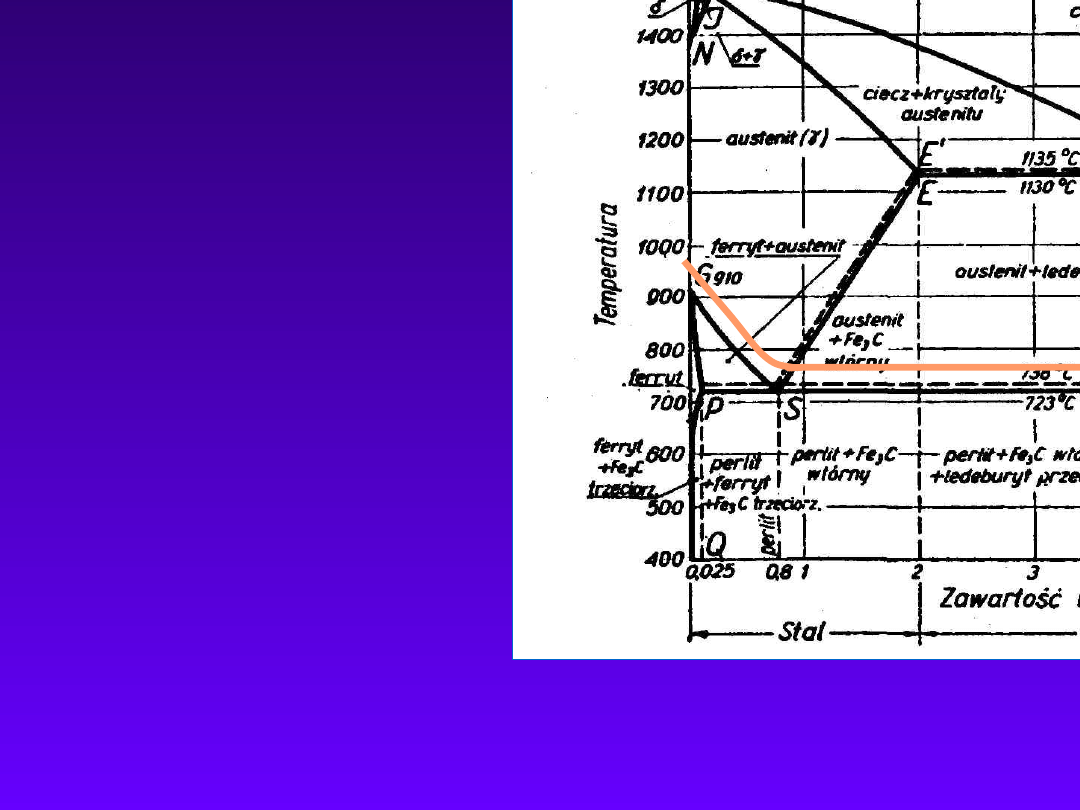

Wykres równowagi żelazo

- węgiel

Wykres równowagi żelazo

- węgiel

Stal eutektoidalna

Temp. topnienia =

temp. krzepnięcia

= 723

0

C

ABCD - Linia likwidusu (Liquidus)

AHJECF

–

linia solidusu

(Solidus)

1538

1538

0

0

C

C

temp. topnienia

czystego żelaza

Stal

Surówka

Żeliwo

150

0

140

0

130

0

120

0

110

0

100

0

900

800

700

600

500

400

T

E

M

P

E

R

A

T

U

R

A

T

E

M

P

E

R

A

T

U

R

A

o

o

C

C

A

A

(1538

(1538

0

0

,

,

0%)

0%)

B

B

E

E

(1148

(1148

0

0

, 2,08

, 2,08

%)

%)

H

H

(0,09

(0,09

%)

%)

I

I

ciecz

III

III

Ciecz + kryształy

austenitu

C

C

’

’

F

F

(1148

(1148

0

0

,

,

6,67 %)

6,67 %)

IV

IV

Ciecz + kryształy

Fe

3

C pierwotnego

VII

Austenit (

)

Austenit +

ledeburyt

+ cem. wtórny

738

o

723

o

G

G

(912

(912

0

0

,

,

0%)

0%)

S

S

(727

(727

0

0

,

,

0,77%)

0,77%)

P

P

Perlit

+ ferryt

Perlit

+ Fe

3

C

wtórny

Perlit + Fe

3

C

wtórny

+ ledeburyt

przem.

Fe

3

C

pierwotny

+ ledeburyt

przemieniony

Q

Q

(20

(20

0

0

, 0,08%)

, 0,08%)

Austenit

+ Fe

3

C

wtórny

D

D

(

(1227

o

,

6,67%)

0,0 0,81

1,0

2,0

3,0 4,0

4,3

5,0

6,0

6,7

Stężenie masowe C,

(%)

E’

E’

(1154

(1154

0

0

,

,

2,08%)

2,08%)

C

C

(1148, 4,30

(1148, 4,30

%

%

)

)

D’

D’

J

J

(0,17

(0,17

%)

%)

II ciecz + ferryt

Fe-Fe

3

C

Fe-C

(1495

o

,

0,53 %)

VIII a

VIII b

VIII c

Ledeburyt +

cementyt

pierweotny

P

e

rl

it

IX Ferryt

+austenit

X Ferryt

K

K

(727

(727

0

0

, 6,67%)

, 6,67%)

N

N

(1394

o

,0

%)

V ferryt

V ferryt

Wykres równowagi żelazo – węgiel – podstawowe

pojęcia

Stal eutektoidalna

– stal o zawartości 0,8 % C

( składa się z ziaren zbudowanych z płytek

cementytu i ferrytu) Struktura takiej stali nazywa

się perlityczną.

Stale o innej zawartości węgla: podeutektoidalne

(<0,8 % C) lub nadeutektoidalne (>0,8 % C).

Austenit

– stal o strukturze roztworu stałego węgla

w żelazie. Powstaje przy nagrzewaniu powyżej 723

0

C (powyżej linii PSK) w wyniku przemiany

alotropowej żelaza

w żelazo

( następuje

rozpuszczanie węgla).

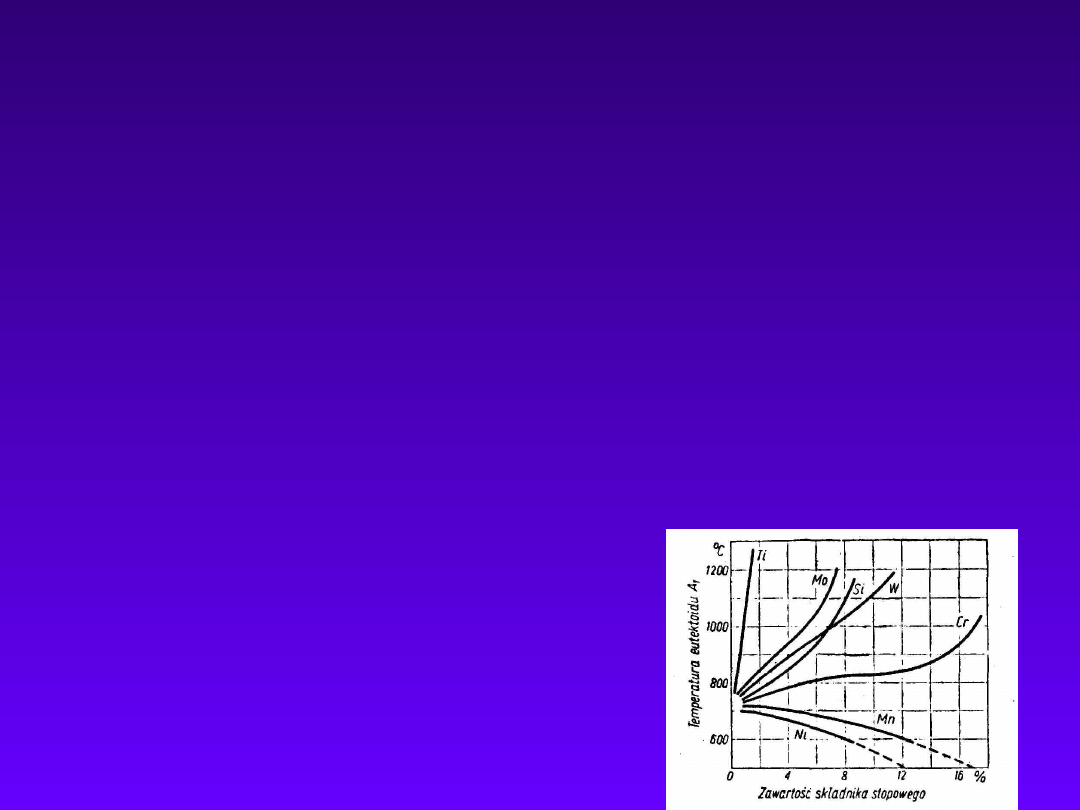

Temperaturę początku

przemiany

oznacza

się litera A

1

. (temperatura

etuektoidu) Bardzo silny

wpływ na ten parametr ma

składnik stopowy stali.

Obróbkę cieplno-chemiczną przeprowadza się w

środowisku bogatym w składnik dyfundujący do

stali. W większości przypadków stosuje się

środowisko gazowe i wówczas w czasie obróbki

zachodzą trzy podstawowe procesy:

a)

dysocjacja — polegająca na rozkładzie

cząsteczek gazu i utworzeniu aktywnych atomów

pierwiastka dyfundującego, np.

2CO CO

2

+ C,

NH

3

3H + N;

b) adsorpcja — polegająca na wchłanianiu

(rozpuszczaniu) wolnych atomów przez

powierzchnię metalu (zachodzi tylko wtedy, gdy

pierwiastek wprowadzany rozpuszcza się w

obrabianym metalu),

c) dyfuzja — polegająca na przemieszczaniu się

obcych atomów w sieci przestrzennej obrabianego

metalu.

Podstawy obróbki cieplno-chemicznej

metali

Obróbka cieplna stopów żelaza

Obróbka cieplna stopów żelaza jest to zabieg lub

połączenie zabiegów cieplnych, pod wpływem

których zmienia się w STANIE STAŁYM struktura

stopów a tym samym ich właściwości chemiczne,

fizyczne i mechaniczne w celu dostosowania ich do

wymaganych warunków.

Należą do nich :

•Wyżarzanie

•Hartowanie,

•Odpuszczanie

•Ulepszanie cieplne

•Stabilizowanie

Podstawowe procesy obróbki cieplnej

metali

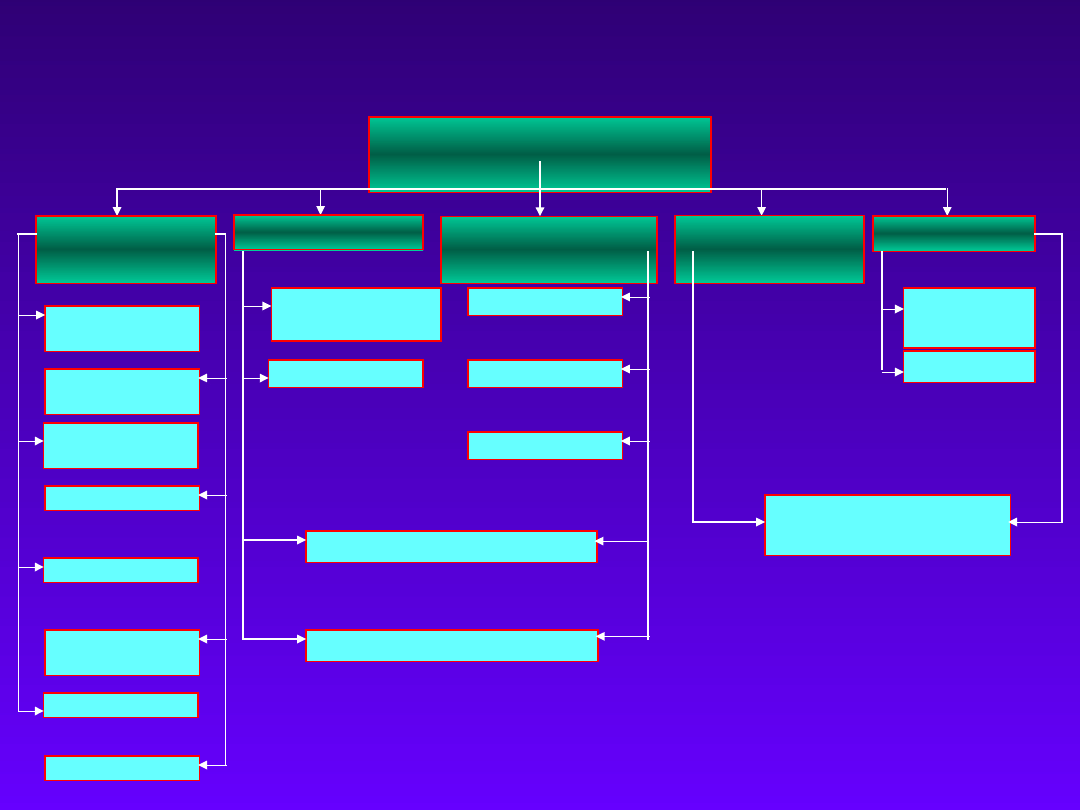

Obróbka cieplna

Obróbka cieplna

zwykła

zwykła

Wyżarzani

Wyżarzani

e

e

Hartowanie

Hartowanie

Odpuszczani

Odpuszczani

e

e

Przesycani

Przesycani

e

e

starzenie

starzenie

ujednorodniaj

ujednorodniaj

ące

ące

normalizując

normalizując

e

e

zupełne

zupełne

niezupełne

niezupełne

rekrystalizują

rekrystalizują

ce

ce

zmiękczające

zmiękczające

sferoidyzując

sferoidyzując

e

e

odprężająjące

odprężająjące

martenzytycz

martenzytycz

ne

ne

bainityczna

bainityczna

niskie

niskie

średnie

średnie

wysokie

wysokie

utwardzanie cieplne

utwardzanie cieplne

ulepszanie cieplne

ulepszanie cieplne

naturaln

naturaln

e

e

sztuczne

sztuczne

utwardzanie

utwardzanie

wydzieleniowe

wydzieleniowe

Obróbka cieplna stopów żelaza

Wyżarzani

e

Odprężają

ce

Rekrystalizując

e

hartowani

e

Wyżarzanie

zupełne i

normalizujące

Stosuje się np. w celu

usunięcia naprężeń

odlewniczych, spawalniczych i innych cieplnych.

Operacje wyżarzania poprawia wiele

właściwości jak plastyczność, zmniejsza

twardość,

Jeden z procesów

zwykłej obróbki

cieplnej

polegającej na

nagrzaniu stali do

określonej

(zależnie od

rodzaju

wyżarzania)

temperatury,

wygrzaniu w niej i

powolnym

studzeniu w celu

uzyskania

jednolitej

struktury zbliżonej

do stanu

równowagi.

Obróbka cieplna stopów żelaza

Hartowani

e

Jeden z rodzajów obróbki cieplnej, polegający

na nagrzewaniu materiału do odpowiedniej

temperatury

(astenityzowania),

wygrzaniu w tej

temperaturze

(przemiany do postaci austenitu),

a następnie szybkim chłodzeniu w celu

uzyskania zwiększonej twardości w wyniku

zmiany

struktury

(budowy

wewnętrznej)

materiału. Hartowaniu poddaje się głównie

wyroby ze stali, ale również z innych stopów,

np. brązów aluminiowych (stop miedzi i

aluminium), oraz materiały niemetalowe, jak

szkło.

Obróbka cieplna stopów żelaza

Hartowani

e

Efekt hartowania stali zależy od sposobu nagrzewania oraz

sposobu i prędkości chłodzenia.

Chłodzenie może być przeprowadzone:

• w wodzie

(bardzo szybkie, stosowane przy małym stężeniu

C),

• w oleju,

• w sprężonym azocie,

Przewaga chłodzenia w sprężonym azocie w porównaniu

do oleju polega na znacznym ograniczeniu odkształceń i

wyeliminowaniem pęknięć hartowniczych. Stosując

mniejsze prędkości chłodzenia lub przystanek izotermiczny

w celu wyrównania temperatur powierzchni i rdzenia

narzędzi o bardzo skomplikowanych kształtach lub dużych

wymiarach i grubościach ścian uzyskuje się znacznie

lepsze wyniki w jednorodności struktury i rozkładzie

naprężeń.

Obróbka cieplna stopów żelaza

Odmiany hartowania:

1.

Zwykłe

polega na nagrzaniu i szybkim chłodzeniu.aż do

temperatury otoczenia.

Wady: Przemiana

austenitu w

martenzyt powoduje 1,5

procentowy wzrost objętości kryształów, co jest

przyczyną naprężeń hartowniczych.

2. Stopniowe

polega na nagrzaniu szybkim ochłodzeniu

do temperatury przemiany martenzytycznej i

przetrzymaniu w tej temperaturze (300-350

0

C) przez

krótki czas w celu wyrównania temperatur (kąpiele w

stopionej saletrze). Proces ten pozwala na

zmniejszenie naprężeń hartowniczych.

3. Hartowanie z przemianą izotermiczną

polega na

nagrzaniu i chłodzeniu w kąpieli saletrzanej (300- 500

0

C). Przemiana austenitu przebiega w stałej

temperaturze. Otrzymuje się stal jak po hartowaniu i

odpuszczaniu.

Głębokość hartowania stali węglowych wynosi 3- 10 mm.

Większą głębokość uzyskuje się dla stali stopowych.

Hartowanie powierzchniowe polega na nagrzewaniu tylko

powierzchni elementu. Można je uzyskać przez

nagrzewanie płomieniowe (nagrzewanie palnikiem tylko

miejsca hartowania), indukcyjne (prądami wirowymi) lub

kąpielowe (krótkie zanurzanie w kąpieli ołowiowej o temp.

znacznie wyższej od austenitycznej).

Obróbka cieplna stopów żelaza

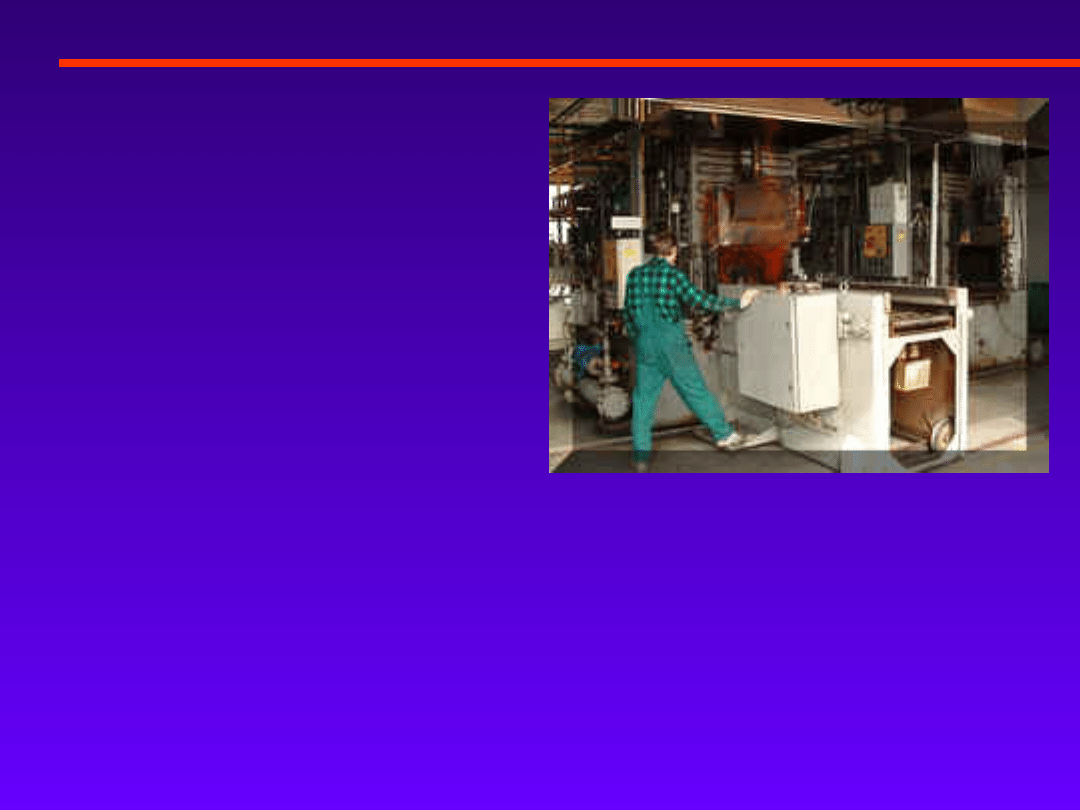

Hartowanie próżniowe

Proces hartowania stali narzędziowych w

piecach próżniowych z chłodzeniem w

sprężonym azocie (maksymalne ciśnienie 10

bar) polega na wielostopniowym nagrzewaniu

wsadu z kontrolą temperatury termoparami

giętkimi umieszczonymi we wsadzie.

Następnie przeprowadza się hartowanie

sprężonym azotem z możliwością sterowania

dynamiką chłodzenia. Proces chłodzenia

umożliwia przeprowadzenie martemperingu

lub hartowania izotermicznego

Obróbka cieplna stopów żelaza

Hartowanie próżniowe

Wymiary użytkowe

pieców:

1100 x 750 x 700

700 x 700 x 500

900 x 600 x 400

Maksymalna masa

wsadu:

1000 kg

Maksymalne ciśnienie

chłodzenia:

10 bar abs.

Obróbka cieplna stopów żelaza

Odpuszczani

e

Stosuje się do stali hartowanych i ma na celu usunięcie

Stosuje się do stali hartowanych i ma na celu usunięcie

naprężeń hartowniczych.

naprężeń hartowniczych.

Polega na nagrzaniu do temperatury 180 – 650

stopni, przetrzymaniu i ochłodzeniu.

Martenzyt rozpada się przez wydzielenie

najdrobniejszych ziarenek cementytu.

Rozróżnia się odpuszczanie:

a) Niskie – ( w temp. 150 – 250

0

C) Likwiduje

naprężenia ale zachowuje wysoką twardość i

odporność na ścieranie (narzędzia, sprężyny

śrubowye drut patentowy) .

b) Średnie – ( w temp. 250 - 500

0

C) – pozwala

na zachowanie dużej wytrzymałości i

sprężystości ale zmniejsza twardość.n

(sprężyny, resory młotki itp.)

c) Wysokie – ( w temp. powyżej 500

0

C). Stal ma

wysoką wytrzymałość przy niewiele

obniżonych cechach plastycznych. Jej

twardość sięga 250 – 350 HB i daje się

obrabiać przez skrawanie.

Obróbka cieplno – chemiczna

stopów żelaza

Obróbką cieplno-chemiczną stopów

żelaza nazywa się obróbkę, w czasie której

zmiany strukturalne uzyskuje się poprzez

połączone działanie zabiegów cieplnych oraz

działaniem chemicznym ośrodka, w którym

przedmiot się nagrzewa.

Należą do nich :

•

nawęglanie,

• azotowanie

• węgloazotowanie, azotonawęglanie

(cyjanowanie)

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

NAWĘGLANIE

Nawęglanie jest procesem wysycenia warstwy wierzchniej stali

węglem. Polega na na nagrzaniu stali niskowęglowej (0,3-0,4%

C) w odpowiednim ośrodku do temperatury powyżej A

3

,

wygrzaniu przez pewien czas.

Proces nawęglania prowadzić można między innymi w

karboryzatorach stałych gdzie ośrodkiem nawęglającym jest

węgiel (drzewny) i sole zawierające węgiel (węglany: BaCO

3

,

Na

2

CO

3

).

Nawęglanie zachodzi w obecności fazy gazowej zawierającej

tlen, który reaguje z węglem dając dwutlenek węgla:

Dalej dwutlenek węgla reaguje z węglem:

CO

2

+C 2CO

Tlenek węgla reaguje z żelazem:

3Fe + 2 CO Fe

3

C + CO

2

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Cementyt rozpuszcza się w żelazie tworząc

roztwór stały – austenit.

Wg innej hipotezy tlenek węgla stykając się z

żelazem (katalizatorem) ulega rozkładowi:

2CO

CO

2

+C

3Fe + C Fe

3

C

Cementyt rozpuszcza się w żelazie jak

poprzednio tworząc roztwór stały – austenit.

Obecność wilgoci w procesie nawęglania prowadzi

do powstania metanu, który tak, jak tlenek węgla

może być środkiem nawęglającym.

H

2

O +C

H

2

+ CO

2H

2

O +C

2H

2

+ CO

2

C + H

2

CH

4

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

NAWĘGLANIE PRÓŻNIOWE

Nawęglanie próżniowe

(podciśnieniowe) jest

procesem łączącym w sobie

zalety warstw nawęglanych z

technologią obróbki cieplnej w

próżni. Otrzymywane metodą

nawęglania próżniowego

warstwy mają znacznie

ograniczoną w stosunku do

nawęglania konwencjonalnego

(gazowo) możliwość

występowania siatki węglików

oraz korozji

międzykrystalicznej.

W zależności od sposobu hartowania sprężonym gazem lub w oleju

uzyskuje się również znaczne zmniejszenie odkształceń hartowniczych

przy bardzo dobrej jakości powierzchni.

Proces przeprowadzony jest w piecach próżniowych jednokomorowych

(samo nawęglanie) z hartowaniem w oleju w klasycznym piecu z

atmosferą ochronną lub w piecach próżniowych wielokomorowych z

chłodzeniem sprężonym azotem przy ciśnieniu max 18 bar.

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Nawęglanie i węgloazotowanie

gazowe

Nawęglanie

i

węgloazotowanie

gazowe wraz z hartowaniem w oleju

stali stopowych niskowęglowych jest

procesem, który zapewnia uzyskanie

wysokiej twardości na powierzchni

(58-62 HRC) i miękkiego rdzenia

obrabianych detali. Dzięki temu

uzyskujemy wysoką odporność na

ścieranie i jednocześnie elastyczność

obrabianych cieplnie elementów.

Proces prowadzony jest w piecach poziomych, atmosferowych, komorowych

wyposażonych w przedsionek z wanną hartowniczą. Dzięki temu proces

nawęglania i chłodzenia w oleju odbywa się bez dostępu powietrza i detale

nie podlegają odwęgleniu i utlenianiu.

Kontrola potencjału węglowego w piecach jest prowadzona za pomocą

sondy tlenowej, która pozwala na uzyskanie dużej dokładności i

powtarzalności nawęglonej warstwy jak i optymalnego rozkładu twardości

w tej warstwie.

Obróbka

cieplno-chemiczna

nawęglania

gazowego

ma

szerokie

zastosowanie w przemyśle samochodowym i maszynowym ( np. na koła

zębate, wały, sworznie, tuleje itp.).

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Azotowanie

Azotowanie

Azotowanie przeprowadza się za pomocą amoniaku,

który w temp. 400

0

C dysocjuje

wg równania:

2NH

3

2 N + 3H

2

dostarczając do stali bardzo aktywny azot, który

reagując z żelazem daje azotki żelaza:

2m Fe + 2 N

2Fe

m

N

Do azotowania używa się przeważnie stali stopowych

zawierających glin, chrom, tytan i wanad. Azotki tych

związków są bardzo twarde

HV = 9000÷12000 MPa, co przewyższa znacznie

twardość stali nawęglanej i hartowanej.

Stale azotowane mają powierzchnię bardzo twardą ale

jednocześnie bardzo kruchą.

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Azotowanie

Azotowanie

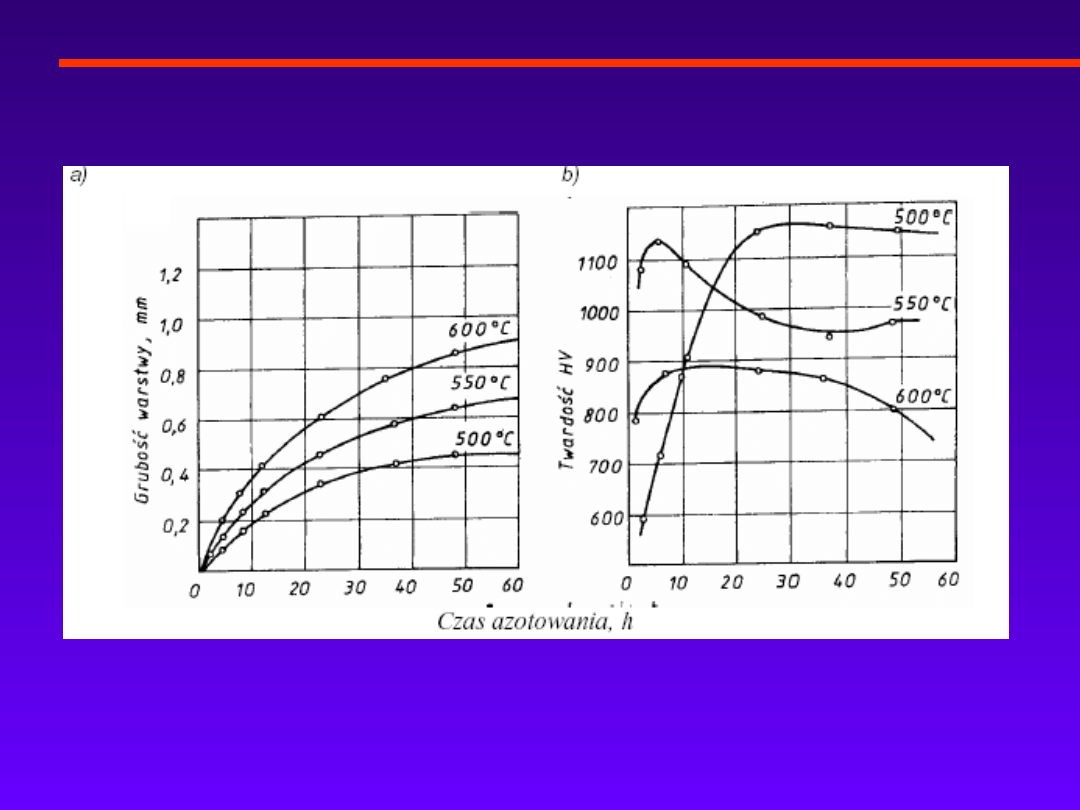

Wpływ czasu i temperatury azotowania stali 38HMJ na: a)

głębokość warstwy

naazotowanej, b) twardość warstwy

naazotowanej

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

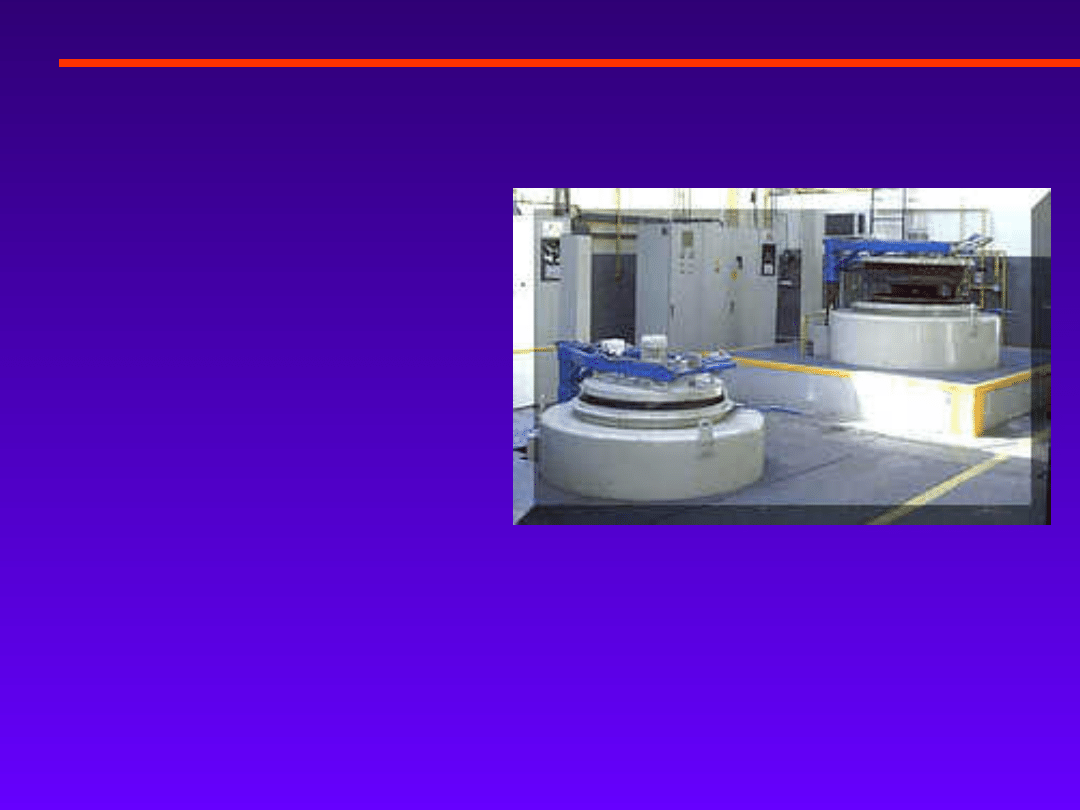

Wymiary użytkowe

pieców:

1000 x 1500

800 x 2000

1200 x 2500

Maksymalna masa

wsadu:

4000 kg

Azotowanie

Azotowanie

Azotowanie NITREG

®

jest procesem azotowania gazowego z pełną kontrolą

potencjału azotowego. Daje to w efekcie możliwość uzyskiwania warstw o

kontrolowanym składzie. Proces NITREG

®

w odróżnieniu do procesów

standardowych azotowania gazowego umożliwia sterowanie parametrami

twardości, grubości strefy dyfuzyjnej czy strefy wydzieleń.

Proces NITREG

®

jest przeprowadzany w wysoko zaawansowanych technologicznie

piecach produkcji NITREX METAL Co. (Kanada)

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Azotonawęglanie i węgloazotowanie

(cyjanowanie)

Obróbka cieplno-chemiczna polegająca na

jednoczesnym dyfuzyjnym nasycaniu węglem i

azotem przypowierzchniowych stref przedmiotu

dzieli się na:

• azotonawęglanie przeprowadzane zwykle w

zakresie temperatury 800-880

0

C, w którym

dominuje dyfuzja węgla,

• węgloazotowanie przeprowadzane zwykle w

zakresie temperatury 500-600

0

C, w którym

dominuje dyfuzja azotu.

Najczęściej stosowanymi w praktyce procesami są

azotonawęglanie i węgloazotowanie kąpielowe w

roztopionych solach, zawierających zwykle

cyjanek sodu

NaCN

, cyjanek potasu

KCN

, chlorek

sodu

NaCl

, chlorek baru

BaCl

2

i węglan sodu

Na

2

CO

3

.

Materiałoznawstwo: W

- 9

Obróbka stopów żelaza i

Obróbka stopów żelaza i

węgla

węgla

Dziękuję

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

Wyszukiwarka

Podobne podstrony:

wyklad 9b obrobka stali

wykład+nr+7+ +Obróbka+cieplna+stali

wykład+nr+8+ +Obróbki+powierzchniowe

stres wyklad 9b

Wykład 9b

wykład+nr+8+ +Obróbki+powierzchniowe

Metodologia z elelmentami statystyki dr Grzegorz Sędek wykład 9b Rozkład normalny

obróbka stali, dziwne stale, aluminium

Otrzymywanie Stali, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchniowa, wykłady

Obróbka plastyczna, Politechnika Poznańska (PP), Obróbka Plastyczna, Wykłady, exam OP, exam

Sciaga ze stali-semV-wyklad4, BUDOWNICTWO, KONSTRUKCJE METALOWE 2

Obróbka cieplna i odpuszczanie stali

Obróbka cieplna stali tabela

Obróbka ubytkowa zaliczenie wykładów Politechnika Lubelska

poruszane zagadnienia na wykładzie, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierzchnio

Obróbka powierzchniowa i cieplna ściąga, Automatyka i Robotyka, Semestr 3, Obróbka cieplna i powierz

obróbka cieplna stali węglowych

OBRÓBKA CIEPLNA STALI

więcej podobnych podstron