KOROZJA MATERIAŁÓW

STOSOWANYCH W BUDOWNICTWIE

1

Terminem

korozja

określa się zjawisko

niszczenia materiałów pod wpływem działania

otaczającego je środowiska (atmosfery, opadów,

wód), jak i czynników technologicznych

uwalnianych do atmosfery w wyniku działalności

człowieka. Są nimi tlenki siarki, azotu, dwutlenek

węgla, kurz, itp. oraz wszelkiego rodzaju

chemikalia. Najczęściej zjawisko korozji odnosimy

do metali i ich stopów, jednakże dotyczy ono

również tworzyw niemetalowych, takich jak

beton, materiały ceramiczne, tworzywa sztuczne,

itp.

2

Korozji ulegają substancje mineralne (skały), materiały

wiążące (różnego rodzaju zaprawy budowlane), metale

(żeliwo, stal), substancje organiczne naturalne

syntetyczne.

Dla inżyniera budownictwa najważniejszą jest korozja

elektrochemiczna powodowana przez roztwór elektrolitów

(woda deszczowa pochłaniająca różne gazy z powietrza:

CO

2

, SO

2

. NO

2

, NH

3

itp.), woda rzeczna, woda morska i

woda w glebie. Przebieg korozji może się uzewnętrznić

jako ogólne, równomierne niszczenie materiału lub w

postaci miejscowych głębokich wżerów punktowych.

Racjonalne wykorzystanie techniczne materiałów i

zapewnienie jak największej trwałości konstrukcjom

budowlanym wymaga znajomości procesów korozyjnych i

umiejętności ich hamowania.

Głównym celem ochrony przed korozją jest dobór

właściwych materiałów punktu widzenia technicznego i

ekonomicznego) do pracy w danym środowisku

korozyjnym oraz zastosowanie odpowiednich sposobów na

zmniejszenie szybkości procesów korozyjnych.

3

•Korozja atmosferyczna

•Korozja ziemna

•Korozja morska

4

Korozja atmosferyczna

Szczególnym rodzajem korozji jest korozja atmosferyczna, bardzo

rozpowszechniona, ponieważ około 80% konstrukcji i budowli

eksploatuje się w warunkach atmosferycznych. Rozróżnia się trzy

rodzaje korozji atmosferycznej:

suchą, wilgotną i mokrą

.

Mechanizm korozji atmosferycznej jest określony stopniem

nawilgocenia powierzchni materiału i charakterem substancji

rozpuszczonych w warstewce wody. Szybkość procesu korozyjnego w

atmosferze zależy od następujących czynników:

1)

charakteru stosowanego materiału, jak również stanu jego

powierzchni,

2)

czasu działania atmosfery,

3)

klimatu — wilgotność atmosfery, temperatury

4)

zanieczyszczenia atmosfery:

•cząstki stałe — kurz, piasek, pył węglowy, sadza, związki chemiczne

rozpylone w powietrzu,

•cząstki ciekłe — mgła, kondensująca się para wodna nasycona

innymi związkami chemicznymi,

•cząsteczki gazów — dwutlenek węgla, dwutlenek siarki (1,5 miliona

SO

2

rocznie dostaje się do atmosfery ze spalania 100 milionów ton

węgla), tlenki azotu, siarkowodór, amoniak i inne.

Intensywność korozji atmosferycznej jest uzależniona od

agresywności atmosfery korozyjnej.

5

Korozja ziemna (w glebie)

Gleba jako środowisko korozyjne jest elektrolitem. Struktura i

tekstura gleby są określone składem chemicznym cząstek

stałych oraz ich wielkością. Porowatość gleby sprzyja

zatrzymaniu wody i napowietrzaniu. Na korozyjność gleby mają

wpływ następujące czynniki:

1. Rodzaj gleby, porowatość. Stwierdzono w piasku brak korozji, ta

część rurocią gu jest katodą a w glinie anodą.

2. Wilgotność gleby — w glebie suchej brak korozji, w glebie

wilgotnej ta część konstrukcji jest anodą.

3. Napowietrzenie — rurociąg w glebie jest lepiej napowietrzony

od górnej strony i ta część rury jest katodą, natomiast dolna

część rurociągu jest anodą ponieważ jest gorzej napowietrzona,

a tym samym natleniona, i tam następuje korozja.

4. Zawartość rozpuszczonych związków chemicznych.

Stwierdzono, że zawartość jonów chlorkowych i siarczkowych

uaktywnia proces korozji.

5. Kwasowość i alkaliczność gleby.

6. Przewodność elektryczna.

7. Obecność mikroorganizmów w glebie (bakterie, pleśnie,

grzyby). W glebie mogą być bakterie tlenowe, np. bakterie

siarkowe utleniające siarkę do kwasu siarkowego, który atakuje

żelazo i beton.

6

Korozja morska

Woda morska pod względem chemicznym stanowi roztwór

wielu soli o właściwościach buforowych. Woda morska

stanowi typowy elektrolit, o dobrym przewodnictwie, ma

odczyn słabo alkaliczny (pH 8-8,3); to wszystko sprzyja

pracy mikro- i makroogniw korozyjnych. Korozja morska

żelaza, stali i żeliwa przebiega prawie całkowicie z

depolaryzacją tlenową. Szybkość korozji jest regulowana

dopływem tlenu do powierzchni metalu. Obecność

agresywnego jonu chlorkowego wodzie morskiej powoduje

korozję wżerową nawet metali i stopów odpornych

działanie wielu agresywnych środowisk korozyjnych.

Szybkość korozji osiąga maksimum, jeżeli stężenie chlorku

sodowego w wody morskiej wynosi około 3% (zasolenie

Bałtyku wynosi około 1%, wód oceanicznych — około

3,5%).

7

Korozja materiałów kamiennych

Działanie wody deszczowej i gruntowej.

Woda deszczowa zawsze zawiera kwasy wytworzone w wyniku

rozpuszczenia występujących w powietrzu gazów, np.

dwutlenku węgla, dwutlenku siarki i tlenków azotu. Na działanie

takie najbardziej narażone są wapienie i piaskowce o lepiszczu

wapiennym:

CaCO

3

+ H

2

SO

4

CaSO

4

+ H

2

CO

3

CaCO

3

+ 2HNO

3

Ca(NO

3

)

2

+ H

2

O + CO

2

CaCO

3

+ H

2

CO

3

Ca(HCO

3

)

2

CaCO

3

+ H

2

O + CO

2

Niszczące działanie wody zawierającej kwasy polega na

przemianie węglanu wapniowego w rozpuszczalne sole, których

wyługowanie osłabia strukturę kamienia i powoduje

powstawanie szczelin i ubytków, a na powierzchni kamienia

wykrystalizowują wykwity powstałych soli.

Działanie czynników biologicznych.

Istnieją bakterie, które niszczą kamień, powodując utlenianie

lub redukcję występujących w kamieniu związków siarki. Inne

bakterie powodują przemianę węglanów w azotany, w wyniku

której wapień kruszy się i rozdrabnia na proszek.

Również mchy i glony mogą oddziaływać na kamień

niszcząco, wytwarzając agresywne substancje, np. kwasy

humusowe.

8

RODZAJE KOROZJI

W zależności od składu środowiska agresywnego

rozróżniamy następujące rodzaje korozji:

• korozja ługująca - spowodowana działaniem wód

miękkich,

• korozja kwasowęglowa - zależna od zawartości

agresywnego dwutlenku węgla,

• korozja ogólnokwasowa - związana z aktywnością

jonów wodorowych (pH),

• korozja siarczanowa - zależna od zawartości jonów

siarczanowych,

• korozja magnezowa - zależna od zawartości jonów

magnezowych.

9

Korozja ługująca

Przesączająca się przez beton woda reaguje z jego składnikami

i stopniowo wypłukuje wodorotlenek wapnia pozostawiając żel

krzemowy. Stwardniały zaczyn cementowy składa się z

produktów hydratacji minerałów klinkierowych oraz części

nieuwodnionych składników cementu. Produkty hydratacji są to

uwodnione krzemiany i gliniany wapnia, żelazian wapnia,

siarczanoglinian wapnia oraz krystaliczny wodorotlenek wapnia

Ca(OH)

2

. Ponadto w porach betonu znajduje się nasycony

roztwór Ca(OH)

2

. Najbardziej podatny na korozję jest

wodorotlenek wapnia i ten składnik posiada największe

znaczenie dla zachowania trwałości betonu, gdyż pozostałe

składniki stwardniałego zaczynu cementowego mogą trwałe

egzystować tylko w środowisku zasadowym. Wodorotlenek

wapnia powstaje w betonie w wyniku hydratacji alitu i belitu:

2(3 CaO • SiO

2

) + 6H

2

O 3 CaO • 2 SiO

2

• 3 H

2

O + 3 Ca(OH)

2

Wodorotlenek wapnia jest najbardziej wrażliwym na

rozpuszczanie składnikiem stwardniałego zaczynu

cementowego (rozpuszczalność rzędu 1200-1700 mg/dm3).

Dopóki Ca(OH)

2

znajduje się w porach betonu i utrzymuje

odczyn silnie zasadowy (pH >12) układ jest w stanie równowagi

i zachowuje trwałość.

10

Korozja ługująca

Rozpuszczenie i wypłukanie Ca(OH)

2

z zaczynu narusza

istniejący stan równowagi. Następuje obniżenie zasadowości

fazy ciekłej do wartości pH < 12 i stabilne wcześniej

minerały ulegają rozpuszczeniu:

2 CaO • SiO

2

• nH

2

O + 2H

2

O 2SiO

2

• nH

2

O + 2Ca(OH)

2

Analogicznie można rozpatrywać trwałość minerałów

powstałych przez uwodnienie glinianu i żelazianu wapnia.

Wskutek obniżenia stężenia Ca(OH)

2

początkowo następuje

pełny rozkład krzemianów, następnie pełny rozpad

glinianów, a w rezultacie zniszczenie betonu. Obecność soli,

nawet nie wchodzących w reakcje ze składnikami betonu

powoduje podwyższenie stężenia jonów w roztworze i

zwiększa siłę jonowa roztworu. Rozpuszczalność soli trudno

rozpuszczalnych rośnie wraz ze wzrostem siły jonowej.

Następuje więc wzrost wyługowania Ca(OH)

2

- wodorotlenku

wapnia z betonu i obniżenie jego wytrzymałości. Natomiast

obecność węglanów i wodorowęglanów wapnia obniża

korodujące działanie wody. Im wyższa jest twardość

przemijająca wody, tym mniejszą wywoła ona korozję.

11

Korozja kwasowęglowa

Działanie agresywnego dwutlenku węgla CO

2

polega na tym,

że część jego w wodach naturalnych znajduje się w

równowadze chemicznej z Ca(HCO

3

)

2

, jedynie nadmiar

wolnego CO

2

wykazuje działanie agresywne i nierozpuszczalny

węglan wapnia przechodzi w łatwo rozpuszczalny

wodorowęglan wapnia. Jest to specyfika procesów korozji

węglanowej lub kwasowęglowej. Procesy chemiczne korozji

węglanowej przedstawić można następującymi równaniami:

CO

2

+ Ca(OH)

2

CaCO

3

+ H

2

O

CaCO

3

+ CO

2

+ H

2

O Ca(HCO

3

)

2

Ca(OH)

2

+ 2CO

2

Ca(HCO

3

)

2

Przy niewielkich, dla wód naturalnych, stężeniach kwasu

węglowego H

2

CO

3

(jonów H

+

), ilość Ca(OH)

2

wodorotlenku

wapnia rozpuszczonego chemicznie jest znikoma w

porównaniu z ilością Ca(OH)

2

wodorotlenku wapnia

wyługowanego fizycznie. W tych warunkach rola kwasu

węglowego H

2

CO

3

sprowadza się głównie do rozpuszczania

skarbonizowanej warstwy na powierzchni betonu lub

uniemożliwi jej tworzenie. Zwiększa to przesiąkliwość betonu i

powoduje fizyczne wypłukiwanie z niego wodorotlenku wapnia.

12

Korozja ogólnokwasowa

Korozja wywołana wodami o cechach agresywności

kwasowej, polega na rozpuszczeniu Ca(OH)

2

ze

stwardniałego zaczynu cementowego w betonie, a

następnie na rozkładzie uwodnionych krzemianów

wapnia i glinianów wapnia. Korozja pod działaniem wód

kwaśnych jest analogiczna do korozji ługującej wywołanej

fizycznym wypłukiwaniem wodorotlenku wapnia Ca(OH)

2

.

Różnica polega na tym, że w wypadku korozji ługującej

obniżenie zasadowości odbywa się przy pomocy procesów

fizycznych (wypłukiwanie Ca(OH)

2

, natomiast w

przypadku korozji kwasowej, na drodze reakcji

chemicznych wodorotlenku wapnia Ca(OH)

2

, z kwasami.

Przy niewielkich stężeniach kwasu (jonów H

+

), co jest

charakterystyczne dla wód naturalnych posiadających pH

6-8, ilości wodorotlenku wapnia zneutralizowane kwasem

są nieznaczne w porównaniu z ilościami wodorotlenku

wapnia wyrugowanego fizycznie z betonu. Korozja betonu

pod działaniem dowolnego kwasu , może być

przedstawiona równaniem

Ca(OH)

2

+ 2H

+

= Ca

2+

+ 2H

2

O

13

Ostatecznymi produktami działania kwasów na

stwardniały zaczyn będą żel kwasu krzemowego oraz

sole wapnia i glinu danego kwasu. Rodzaj

powstających soli ma obok stężenia jonów

wodorowych istotny wpływ na szybkość niszczenia

betonu. Jeżeli sole powstające są łatwo

rozpuszczalne chlorki, azotany, wodorowęglany

(CaCl

2

, Ca(NO

3

)

2

, Ca(HCO

3

)

2

, A1C1

3

, A1(NO

3

)

3

) to są

one unoszone z betonu przez wodę. Proces ten

przyczynia się do zwiększania porowatości betonu, a

tym samym do przyspieszenia procesów korozyjnych.

Jeżeli produktami reakcji są trudno rozpuszczalne

szczawiany lub fosforany (CaC

2

O

4

, A1

2

(C

2

O

4

)

3

,

Ca

3

(PO

4

)

2

, A1(PO

4

), to okludując w porach mogą one

tworzyć warstewki ochronne utrudniające kontakt

roztworu agresywnego ze składnikami spoiwa

hamującymi postęp korozji.

14

Korozja siarczanowa

W wyniku oddziaływania siarczanów na stwardniały

beton powstaje gips i sól Candlota.

Ca

2+

+ SO

4

2-

CaSO

4

H

2

O CaSO

4

• 2H

2

O

(gips)

3CaO • A1

2

O

3

+ 3CaSO

4

+ 32 H

2

O

3CaO•A1

2

O

3

• 3CaSO

4

• 32H

2

O (sól

Candlota)

Powstające związki mają większą objętość, wywołują

znaczne naprężenia w porach, co powoduje rozsadzanie

stwardniałego betonu (tworzą się pęknięcia i rysy).

Działanie jonów siarczanowych SO

4

2-

jest najbardziej

agresywne wtedy, kiedy występują one w połączeniu z

kationami magnezu Mg

2+

, cynku Zn

2+

, glinu Al

3+

, miedzi

Cu

2+

, żelaza Fe

3+

, czyli w postaci soli słabych zasad. W

wyniku hydrolizy soli np. siarczanu żelaza Fe

2

(SO

4

)

3

następuje zwiększenie kwasowości roztworu:

Fe

3+

+ 3HOH Fe(OH)

3

+ 3H

+

Następuje wtedy dodatkowe działanie korozyjne,

podobne do korozji kwasowej.

15

Korozja magnezowa

Zawartość soli magnezu w wodzie (np. morskiej)

powoduje tzw. korozję ma gnezową wg reakcji:

MgSO

4

+ Ca(OH)

2

= CaSO

4

+ Mg(OH)

2

MgCl

2

+ Ca(OH)

2

= CaCI

2

+ Mg(OH)

2

Powstające sole wapnia np. chlorek wapnia CaCl

2

i inne mogą być następnie wymywane przez

wodę, inne sole jak np. siarczan wapnia CaSO

4

,

mogą tworzyć gips i sól Candlota. Wodorotlenek

magnezu występuje w postaci koloidu (żelu) nie

posiadającego własności wiążących, następuje

więc osłabienie wytrzymałości betonu. Wskutek

zamiany wodorotlenku wapnia na

nierozpuszczalny wodorotlenek magnezu,

zasadowość roztworu w porach betonu zmniejsza

się, co wpływa na rozpad krzemianów i glinianów

wapnia.

16

Korozja zbrojenia w żelbecie

Obecność zasady w betonie ma hamujący wpływ na

korozję zbrojenia. Stal w środowisku alkalicznym ulega

pasywacji. Stal w tych warunkach jest pokryta warstwą

pasywną, złożoną z Fe

2

O

3

i Fe

3

O

4

. Gdy jednak wokół

zbrojenia nastąpi obniżenie pH roztworu wskutek

karbonizacji:

Ca(OH)

2

+ CO

2

CaCO

3

+ H

2

O

Zmniejszenie pH do wartości poniżej 10 powoduje

zapoczątkowanie procesów korozji stali. Powstający

produkt korozji wodorotlenek żelazawy Fe(OH)

2

ma

większą objętość i rozsadza beton. W obecności chlorków

powstaje chlorek żelazawy, który lokalnie może być

źródłem kwasu solnego FeCl

2

+ 2H

2

O —> Fe(OH)

2

+

2HCl - powodującego korozję wżerową stali. Grubość

otuliny zbrojenia winna wynosić, w zależności od

agresywności środowiska, od 2-3 cm (a nawet 5-6 cm).

Stal przed ułożeniem powinna być bez rdzy, gdyż rdza

może izolować zaczyn cementowy od stali i hamować

działanie Ca(OH)

2

inhibitujące korozję stali zbrojeniowej.

17

TECHNIKA ZABEZPIECZEŃ ELEMENTÓW KONSTRUKCJI Z

MATERIAŁÓW MINERALNYCH

Zabezpieczenie betonowych konstrukcji

budowlanych polega głównie na uzyskaniu

odpowiednich cech strukturalnych, tzn. gęstości,

szczelności i chemoodporności. Jeżeli zachodzą

trudności zabezpieczenia betonu przez nadanie

mu struktury zapewniającej potrzebną

chemoodporność, stosuje się zabezpieczenie

izolacyjne w postaci powłok z materiałów

chemoodpornych.

Stąd zabezpieczanie betonu można podzielić na

dwie grupy:

a) zabezpieczanie strukturalne,

b) zabezpieczanie izolacyjne.

18

Technika zabezpieczeń strukturalnych

Zabezpieczenie strukturalne betonu może być

mechaniczne i chemiczne.

Uszczelnianie mechaniczne betonów

Wibrowanie

Zagęszczanie betonu przez wibrowanie. Nadają się do

tego mieszanki betonowe wilgotne i gęstoplastyczne.

Torkretowanie

Sucha mieszanka zaprawy cementowej tłoczona przez

sprężone powietrze miesza się z rozpyloną wodą

podawaną w dyszy na kilka centymetrów przed otworem

wyjściowym. Otrzymaną masę betonu wytryskuje się z

dużą siłą i przywiera ona do dowolnie nachylonej

powierzchni torkretowanej. Torkretowanie pozwala na

uzyskanie betonu szczelnego. Jest to jedyna metoda,

która pozwala łączyć nowy beton ze starym.

19

Uszczelnianie chemiczne betonów

Krzemianowanie

Krzemianowanie stosowane do uszczelnienia może być

wykonane przez nasycenie wierzchniej warstwy betonów i

kamieni roztworem chlorku wapnia lub chloranu (V) wapnia, a

następnie po wyschnięciu, naniesienie warstwy roztworu szkła

wodnego.

Na

2

Si0

3

+ CaCl

2

CaSiO

3

+ 2NaCl

Na

2

SiO

3

+ Ca(ClO

3

)

2

4CaSiO

3

+ 2NaClO

3

Powstający przy tym nierozpuszczalny CaSiO

3

- krzemian

wapnia wypełnia pory, a chlorek sodu NaCl i chloran sodu

NaClO

3

zmywa się wodą. Na powierzchni wydziela się

koloidalny kwas krzemowy i wzrasta nieco odporność na

działanie kwasów.

20

Uszczelnianie chemiczne betonów

Fluatowanie

Fluatowanie jest kosztowniejsze, lecz trwalsze od

krzemianowania. Stosuje się je do utrwalania i uszczelniania

powierzchni kamieni naturalnych i betonów. Aby uzyskać odporną

na wpływy atmosferyczne substancję do wypełniania porów,

betony i kamienie nie zawierające węglanu wapnia CaCO

3

,

wymagają uprzednio nasycenia chlorkiem wapnia CaCl

2

, a potem

fluatami. Fluaty są to roztwory wodne najczęściej

heksafluorokrzemianu cynku (ZnSiF

6

), heksafluorokrzemianu

magnezu (MgSiF

6

) lub innych fluorokrzemianów. Działają one

korodująco na metale i szkło, są toksyczne i mają odczyn kwaśny.

Fluaty działają uszczelniająco na powierzchnię betonów i tynków,

zmniejszając ich nasiąkliwość i ścieralność oraz zwiększają

mrozoodporność i chemoodporność. Fluaty używane są również

do neutralizacji podłoży cementowych pod malowanie farbami,

które ulegają zmydleniu pod wpływem alkaliów (np. farby

chlorokauczukowe, olejne. Przebiegające przy fluatowaniu

reakcje przedstawiają poniższe równania:

ZnSiF

6

+ 2Ca(OH)

2

= 2CaF

2

+ ZnF

2

+ SiO

2

+ 2H

2

O

ZnSiF

6

+ 2CaCO

3

= 2CaF

2

+ ZnF

2

+ SiO

2

+ 2CO

2

ZnSiF

6

+ 2CaCl

2

+ 2H

2

O = 2CaF

2

+ ZnF

2

+ SiO

2

+ 4HCl

Powstające nierozpuszczalne związki fluoru i krzemu uszczelniają

powierzchnię betonu, tynku, kamienia, zabezpieczając przed

działaniem wody.

21

Uszczelnianie chemiczne betonów

Tartaryzacja

Tartaryzacja polega na powierzchniowym powlekaniu

betonu kwasem winowym, H

2

C

4

H

4

O

6

, który tworzy z

wodorotlenkiem wapnia Ca(OH)

2

trudno rozpuszczalny

winianan wapnia:

HOOC-CHOH-CHOH-COOH + Ca(OH)

2

Ca(OOC-CHOH-

CHOH-COO) +2H

2

O

Kwas winowy jest odczynnikiem drogim i stosujemy go w

wyjątkowych obiek tach, np. zabezpieczenie zbiorników

betonowych na wino przed działaniem rozcieńczonych

kwasów organicznych. Stosowane są również inne

związki, jak np. kwas szczawiowy H

2

C

2

O

4

, kwas borowy

H

3

BO

3

, kwas fosforowy H

3

PO

4

, które reagując z

wodorotlenkiem wapnia Ca(OH)

2

lub węglanem wapnia

CaCO

3

wytrącają trudno rozpuszczalne sole.

C

2

O

4

2-

+ Ca

2+

CaC

2

O

4

2PO

4

3-

+ 3Ca

2+

Ca

3

(PO

4

)

2

22

Zabezpieczenie izolacyjne

Estry kwasów tłuszczowych (woski) lub sole sodu, potasu,

cynku, wapnia tych kwasów, zwane mydłami, rozpuszczone w

benzynie lub w innym rozpuszczalniku organicznym mają

właściwości hydrofobowe (są niezwilżane wodą). Pospolitym

środkiem do hydrofobowania jest roztwór mydła potasowego w

spirytusie. Stosunkowo tanio można hydrofobować

powierzchnie kamienne i betonowe roztworami opartymi na

węglowodorach i mydle. Emulsję parafinową o stężeniu 2-5%-

owym przygotowuje się następująco: roztwór mydła wlewa się

strumieniem do 20%-owego roztworu benzynowego parafiny

przy ciągłym mieszaniu przez jedną godzinę. Emulsją

dwukrotnie powleka się powierzchnie chronione.

Obecnie najczęściej do hydrofobowania stosuje się roztwory

metylosilikonów. Na dłuższy okres można hydrofobować tynki

przez dodanie do zaprawy stearynianu wapnia, np. w ilości 3-

5% w stosunku do masy użytego cementu. Zabezpieczone w

ten sposób tynki mają większą odporność na działanie

agresywnej atmosfery przemysłowej. Stosowane są również

dodatki tworzyw sztucznych, tzw. polimero-betony. Stosuje się

też malowanie powierzchni betonowych farbami emulsyjnymi

lub chlorokauczukowymi.

23

24

Problem korozji dotyczy w szczególności konstrukcji

wykonanych z żelaza, gdzie proces korozji nazywany jest

rdzewieniem. O skali problemu zniszczeń wywołanych

przez korozję świadczy fakt, że około 25% produkcji stali

jest zużywane na zastąpienie strat spowodowanych

korozją.

Produktem rdzewienia jest rdza, która okazuje się jest

uwodnionym tlenkiem żelaza(III) o przybliżonym wzorze

2Fe

2

O

3

*3H

2

O. Zauważono, że żelazo nie rdzewieje w

suchym powietrzu i wodzie pozbawionej całkowicie tlenu a

natomiast proces ten pojawia się, kiedy w wodzie pojawi

sie tlen a ulega przyspieszeniu w obecności kwasów,

naprężeń w metalu, przy styczności z metalem mniej

aktywnym oraz w obecności samej rdzy. Badania nad

korozją wykazały, że najczęściej przebiega ona według

mechanizmu elektrochemicznego i chemicznego. Stąd

zależności od czynników wywołujących korozję, warunków

i przebiegu procesu korozyjnego, występują różne rodzaje

korozji, a mianowicie;

korozja elektrochemiczna

korozja chemiczna

25

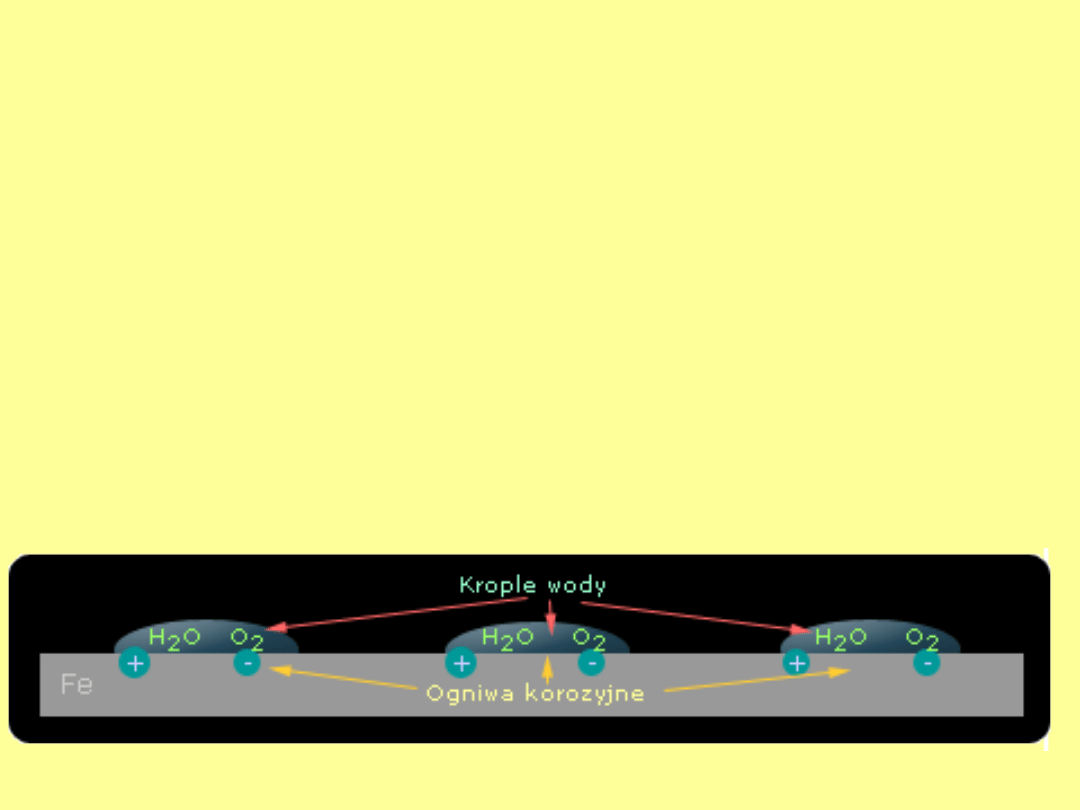

Korozja elektrochemiczna jest najbardziej

rozpowszechnionym rodzajem korozji z jakim

spotykamy się codziennie. Powstaje ona w

środowisku wilgotnym i ma mechanizm

elektrochemiczny, który polega na tworzeniu się

lokalnych ogniw korozyjnych na powierzchni

metalu. W każdym przypadku istotnym składnikiem

tych ogniw jest roztwór elektrolitu, który powstaje

w wyniku rozpuszczenia w wodzie takich substancji

jak tlen, dwutlenek węgla, dwutlenek siarki, tlenki

azotu i inne. W przypadku deszczu lub konstrukcji

ukrytych pod wodą na powierzchni metalu pojawia

się nieskończona ilość takich ogniw korozyjnych a

cała powierzchnia przykryta jest warstwą wody.

26

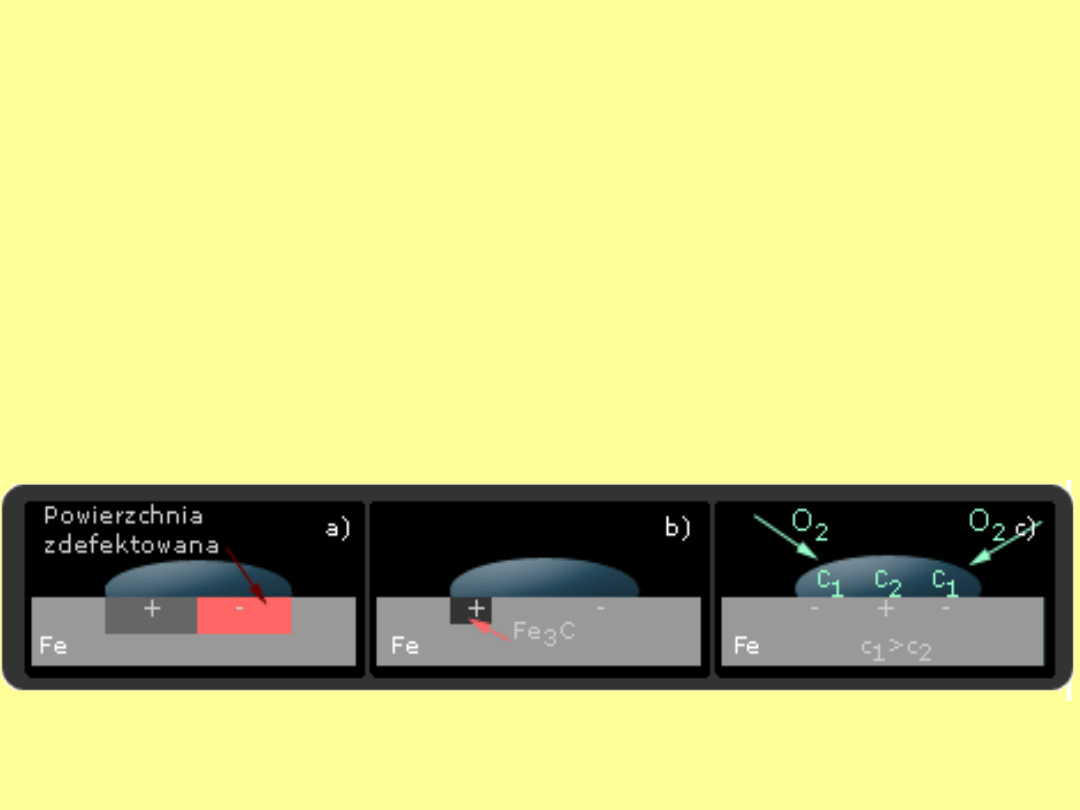

Rodzaje ogniw korozyjnych.

a) naprężeniowe, b) wtrąceniowe, c) z różnicy stężeń

Elektrody w ogniwie korozyjnym powstają

wskutek:

•różnicy naprężeń w samym metalu, powstałe w

czasie chłodzenia stopionego metalu,

•obecności w samym metalu wtrąceń innego

metalu, grafitu w przypadku stali węglowych lub

też elementów konstrukcyjnych wykonanych z

metalu bardziej szlachetnego,

•różnicy stężeń w roztworach soli lub tlenu,

mającymi kontakt z powierzchnią metalu.

27

Przyczyn korozji elektrochemicznej należy doszukiwać

się w wartościach potencjałów z szeregu

napięciowego metali a znajomość mechanizmu

pozwala nam zapobiegać korozji. Głównym winowajcą

powstawania korozji elektrochemicznej jest woda.

Każdy metal położony w szeregu napięciowym niżej

niż -0,83 V może zostać utleniony przez wodę w

standardowych warunkach w wyniku reakcji

połówkowej.

2H

2

O

(c)

+ 2e

-

<=> H

2(g)

+ 2OH

-

(aq)

E

o

= - 0,83 V

Taką wartość potencjału standartowego E

o

= - 0,83 V

możemy odczytać z tabeli szeregu napięciowego

metali. Z tej samej tabeli odczytamy, że dla pH = 7,

potencjał standardowy dla napisanej reakcji

połówkowej ma wartość E

o

= - 0,42 V. Ponieważ

potencjał standardowy żelaza jest prawie taki sam (E

o

= - 0,44 V dla reakcji Fe

(s)

<=> Fe

(aq)

2+

+ 2e

-

), żelazo

prawie nie jest utleniane przez czystą wodę. Z tego

powodu rury wykonane z żelaza mają zastosowanie

do transportu wody.

28

Warunki zmieniają się, gdy w wodzie pojawi się tlen O

2

lub

kationy wodoru H

+

. Wtedy należy wziąć pod uwagę

reakcje redukcji tlenu rozpuszczonego w wodzie lub

reakcje redukcji kationów wodoru H

+

. Odpowiednie

reakcje mają postać.

Reakcja redukcji tlenu rozpuszczonego w wodzie.

4H

(aq)

+

+ O

2(g)

+ 4e

-

--> 2 H

2

O

(c)

E

o

= + 1,23 V

lub przy pH = 7 2H

2

O

(c)

+ O

2(g)

+ 4e

-

--> OH

-

E

o

= + 0,82 V

W środowisku obojętnym, powstające aniony OH

(aq)

-

łączą

się z kationami Fe

(aq)

2+

i powstaje Fe(OH)

2

, który wytrąca

się w postaci osadu. Dalsze utlenienie Fe(OH)

2

prowadzi

do powstania hydratów Fe

2

O

3

*nH

2

O, które tworzą osad o

charakterystycznym rdzawym zabarwieniu.

Reakcja redukcji kationów wodoru.

2H

(aq)

+

+ 2e

-

--> H

2(g)

E

o

= 0,00 V

I w pierwszym i drugim przypadku wartość potencjału

przekracza potencjał żelaza, więc obecność tlenu lub

kationów wodoru w wodzie mogą utlenić żelazo do Fe

2+

.

29

Korozja naprężeniowa

Ten typ korozji występuje na powierzchniach poddanych obróbce

skrawaniem, na powierzchniach blach po "stłuczce" oraz w

elementach podlegających ciągłym naprężeniom.

W wyniku naprężeń, powierzchnia metalu nie jest energetycznie

jednorodna. Powstają miejsca bogatsze energetycznie z których jony

metalu znajdujące się na powierzchni przechodzą do roztworu łatwiej

niż z powierzchni niezdefektowanej. Powierzchnia zdefektowana staje

się biegunem ujemnym a powierzchnia niezdefektowana biegunem

dodatnim ogniwa. W takim ogniwie na anodzie zachodzi proces

utleniania, w naszym przypadku żelaza zgodnie z reakcją połówkową.

Fe

(s)

--> Fe

(aq)

2+

+ 2e

-

Przebieg reakcji połówkowej wskazuje, że w tym obszarze następuje

rozpuszczanie anodowe i powstają wżery. W obszarze katodowym, z

uwagi na małe stężenie jonów Fe

(aq)

2+

, proces redukcji tych jonów nie

zachodzi, lecz ma miejsce inny proces, który w zależności od

środowiska będzie dotyczył redukcji jonów H

(aq)

+

lub redukcji tlenu

rozpuszczonego w roztworze. Przebieg tych reakcji został

przedstawiony wyżej.

30

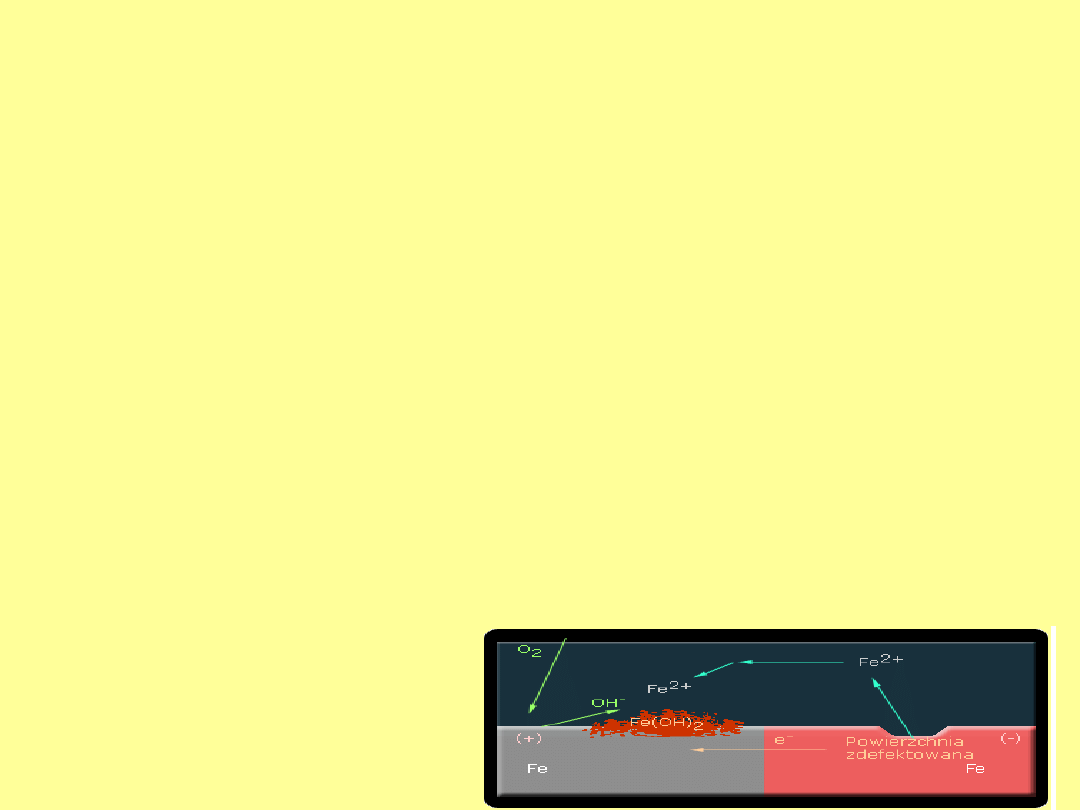

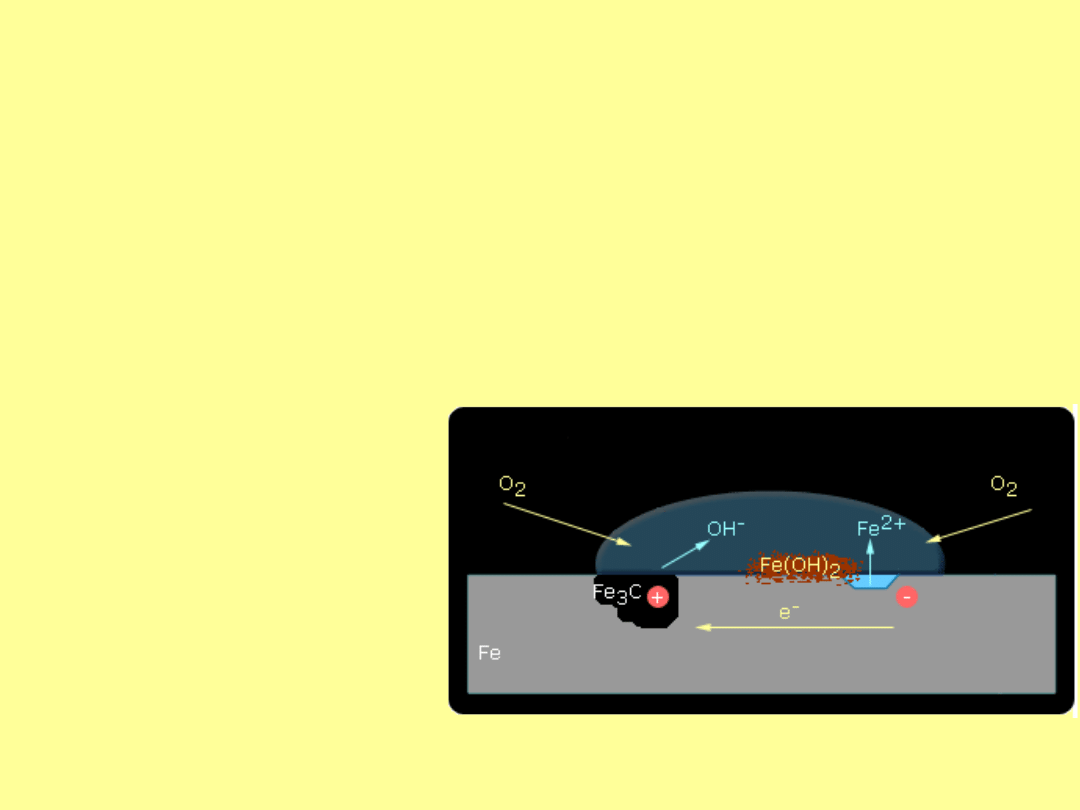

Korozja jako wynik obecności wtrąceń innych substancji

Ten rodzaj korozji powstaje, jeżeli w obszarze katodowym znajdą

się wtrącenia innej substancji. Tymi wtrąceniami mogą być inne

metale, związki chemiczne lub niemetale. Przykładem może być

stal węglowa w której znajdują sie wtrącenia grafitu i cementytu

Fe

3

C.

Katoda cementytu spełnia funkcję półogniwa redoks; sama nie

zużywa się. Jej zadanie polega na "transportowaniu" elektronów z

żelaza na granicę faz cementyt-woda, gdzie następuje redukcja

tlenu rozpuszczonego w elektrolicie.

W środowisku obojętnym na katodzie zachodzi reakcja

2H

2

O

(c)

+ O

2(g)

+ 4e

-

--> OH

-

natomiast na anodzie

Fe

(s)

--> Fe

(aq)

2+

+ 2e

-

Obszar anody ulega

rozpuszczaniu a jony

Fe

(aq)

2+

łączą sie z jonami

OH

(aq)

-

i powstaje

nierozpuszczalny Fe(OH)

2

,

który wpływem

rozpuszczonego w wodzie

tlenu przekształca się w

hydraty Fe

2

O

3

*nH

2

O (rdzę).

31

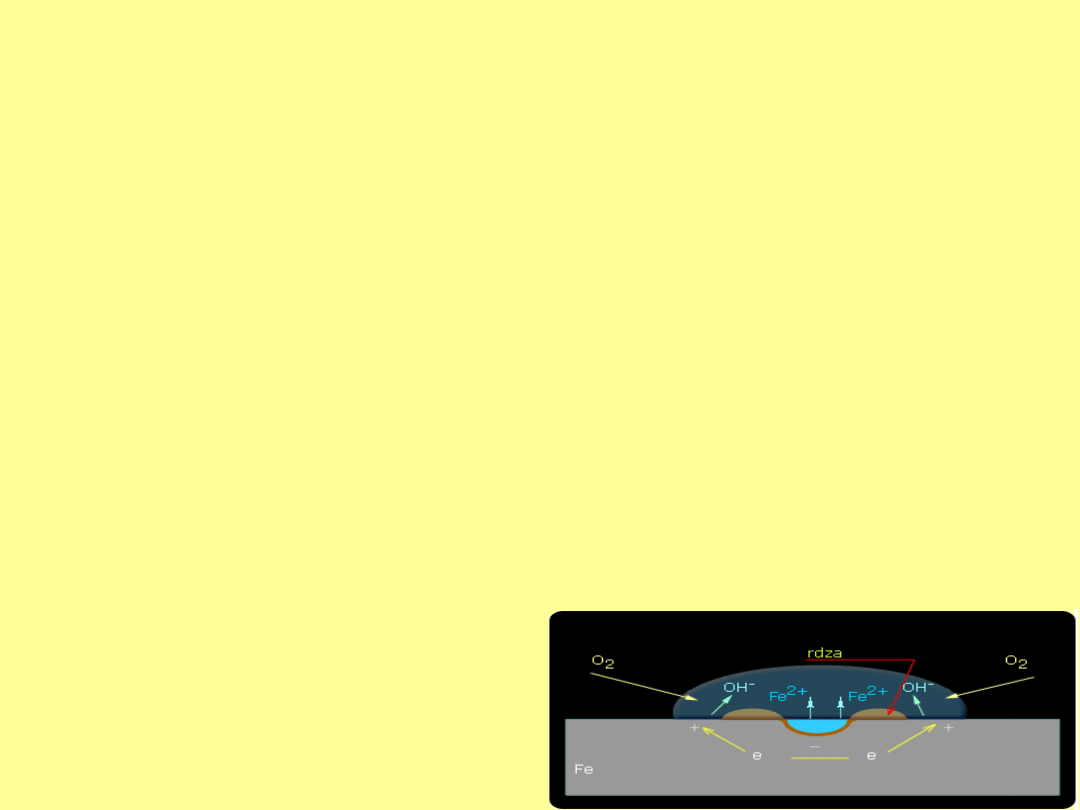

Korozja wynikająca z różnicy stężeń

Mikroogniwa korozyjne mogą również powstawać jako

ogniwa stężeniowe przez różne napowietrzenie elektrolitu.

Rozpuszczony w elektrolicie tlen w miejscach o dużym

stężeniu tworzy elektrodę tlenową, której potencjał jest

dodatni, inne zaś obszary powierzchni mają niższy

potencjał i są obszarem anodowym.

Części powierzchni metalu w miejscach o mniejszym

stężeniu tlenu są obszarem anodowym, gdzie następuje

rozpuszczanie metalu, a w miejscach o lepszym dostępie

tlenu - obszarem katodowym, gdzie biegnie redukcja

rozpuszczonego tlenu (depolaryzacja tlenowa)

W przypadku płytki z żelaza powstające w reakcji

katodowej jony OH

-

spotykają się z dyfundującymi od

obszarów anodowych jonami Fe

2+

dając nierozpuszczalny

Fe(OH)

2

, który wpływem rozpuszczonego w

wodzie tlenu przekształca się

w hydraty Fe

2

O

3

*nH

2

O, czyli

znaną rdzę.

32

Korozja chemiczna

Korozja chemiczna polega na bezpośrednim ataku czynnika

korozyjnego na metal lub stopy i charakteryzuje się tym, że przez

metal podczas reakcji z czynnikiem korozyjnym (utleniaczem) nie

przepływa prąd elektryczny. Wymiana elektronów między

metalem a utleniaczem przebiega w środowisku nie wykazującym

przewodnictwa jonowego. Reakcję korozji według mechanizmu

chemicznego można przedstawić za pomocą ogólnego równania.

mM + nU M

m

U

n

gdzie: M - metal, U - utleniacz

Najpospolitszym przykładem tego typu korozji jest korozja w

gazach w podwyższonej temperaturze, a w szczególności tzw.

zendrowanie żelaza. Żelazo czyli stal ogrzewane w powietrzu lub

ogólnie w atmosferze utleniającej, powleka się warstewką tlenków

żelaza głównie: Fe

3

O

4

, ale powstają także pewne ilości Fe

2

O

3

i FeO,

wskutek bezpośredniej reakcji między żelazem a tlenem czy też

innym czynnikiem utleniającym. Korozja chemiczna atakuje

zwykle równocześnie całą powierzchnię metalu narażoną na

zetknięcie z czynnikiem korozyjnym albo prowadzi do wytworzenia

szczelnie przylegającej ochronnej warstwy produktów korozji, albo

daje w wyniku warstwę porowatą, nie chroniącą metalu. W tym

drugim przypadku korozja trwa aż do zupełnego zniszczenia

metalu lub wyczerpania czynnika korozyjnego.

33

Pasywność

Pasywnością metalu nazywamy stan jego wysokiej

odporności chemicznej w ściśle określonych

warunkach. Elektrochemiczne przejście metalu w

stan pasywny związane jest ze wzrostem jego

potencjału elektrodowego. Stan pasywny tłumaczy

się istnieniem warstewki ochronnej na powierzchni

metalu odpornej na działanie środowiska w

określonych warunkach. Warstewka ochronna może

być wytworzona przez utlenienie powierzchni przez

tlen gazowy lub jako wynik procesu

elektrochemicznego, względnie według innych

teorii może być utworzona z zaabsorbowanego

tlenu. Przykładem jest glin, którego powierzchnia w

środowisku silnego utleniacza pokrywa się warstwą

tlenku. Tak przygotowana powierzchnia umożliwia

zastosowanie glinu, między innymi, do produkcji

puszek do napojów, samolotów, a także ram

okiennych.

34

Korozja równowmierna

Korozja rozprzestrzenia się równomiernie na całej powierzchni

przedmiotu metalowego. Ten rodzaj zniszczenia jest najmniej

niebezpiecznym wynikiem działań korozyjnych. Nie wpływa

bezpośrednio na zmianę własności wytrzymałościowych materiału,

lecz pośrednio przez zmniejszenie przekroju poprzecznego

przedmiotu.

Korozja miejscowa

Zniszczenie obejmuje tylko pewne miejsca powierzchni

przedmiotu metalowego zaznaczone w postaci plam, punktów i

wżerów. Ten rodzaj zniszczenia, zwłaszcza w postaci wżerów, które

mogą osiągnąć znaczną głębokość jest bardzo niebezpieczny dla

materiału. Wpływa silnie na zmniejszenie własności

wytrzymałościowych zarówno materiału, jak i konstrukcji.

Korozja międzykrystaliczna

Zniszczenie występuje na granicach ziaren postępując w głąb

materiału. Jest to najgroźniejszy rodzaj zniszczenia, powoduje silny

spadek własności wytrzymałościowych, w wielu przypadkach jest

trudny do zauważenia na powierzchni metalu. Do korozji

międzykrystalicznej skłonne są stopy glinu, austenityczne stale

żaroodporne wskutek wydzielania się nowej fazy z roztworów

stałych i powstawania związanych z tym naprężeń wewnętrznych

w materiale.

35

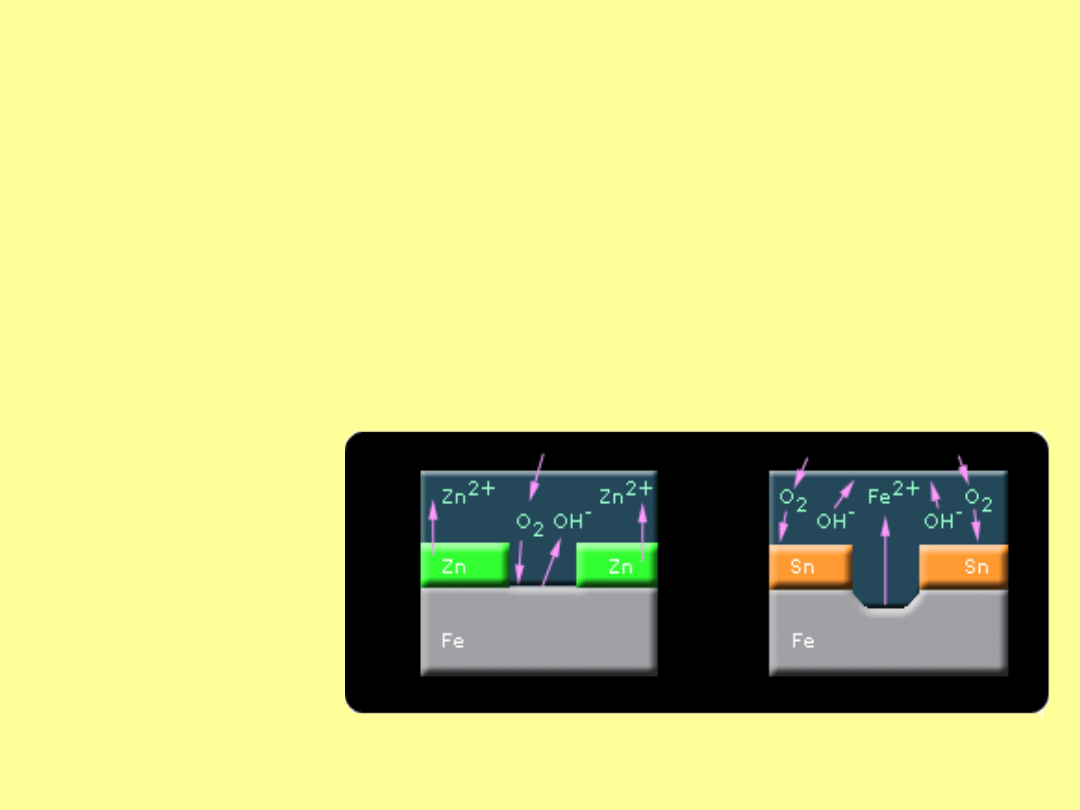

Korozja żelaza w miejscu ubytku ochronnej

powłoki

a) cynkowej b) cynowej

Ochrona przed korozją

Najprostszym sposobem zapobiegania korozji jest zabezpieczenie

powierzchni metalicznych przed powietrzem i wodą za pomocą

malowania. Lepsze efekty osiągamy na drodze galwanicznego

pokrywania metalu, np. żelaza cienką warstwą cynku. W

przypadku pokrycia blachy żelaznej cyną czyli metalem o

większym potencjale, -0,14 V, powłoka taka chroni żelazo tak

długo, dopóki nie powstanie na niej rysa. W miejscach powierzchni

odsłoniętych przez rysy i pokrytych wilgocią rozpoczyna działanie

ogniwo Fe|elektrolit|Sn. W wyniku działania tego ogniwa odkryta

powierzchnia będzie stanowiła obszar anodowy, w którym nastąpi

rozpuszczanie żelaza według równania.

Fe

(s)

--> Fe

(aq)

2+

+ 2e

-

Uwolnione elektrony

są zużywane w

procesie katodowym,

który podobnie jak

przy korozji

naprężeniowej może

dotyczyć redukcji

kationów H

(aq)

+

lub

redukcji tlenu

rozpuszczonego w

roztworze.

36

W przypadku blachy żelaznej ocynkowanej,

nawet jeśli powłoka ochronna zostanie

uszkodzona, to w utworzonym ogniwie

lokalnym Zn|elektrolit|Fe anodą będzie

bardziej elektroujemny cynk. W tym

przypadku nastąpi rozpuszczanie cynku i

ochrona żelaza.

Zn

(s)

--> Zn

(aq)

2+

+ 2e

-

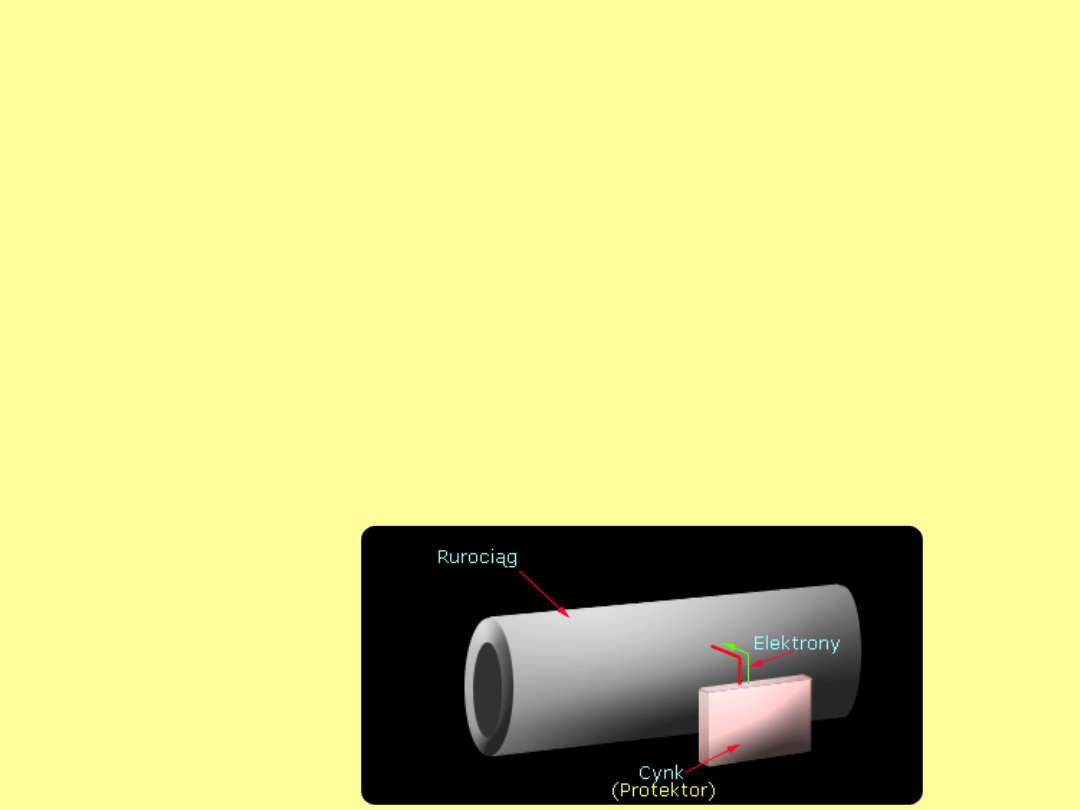

Nie jest możliwe pokrywanie całych dużych

powierzchni stalowych cynkiem, np. statków,

rurociągów podziemnych, zbiorników na

paliwa, mostów. Ale efekt podobny do

pokrywania elementów stalowych cynkiem

osiągniemy stosując tzw. ochronę katodową.

37

Ochrona katodowa polega na tym, że do konstrukcji

chronionej dołącza się zewnętrzną anodę w postaci

metalu o potencjale elektrodowym niższym niż materiał

chronionej konstrukcji. Płyta taka nazywa się protektorem.

Połączenie protektora z konstrukcją chronioną wykonuje

się przez bezpośredni styk lub za pomocą przewodnika.

Dołączony do konstrukcji protektor dostarcza elektronów

potrzebnych do redukcji tlenu. Materiał chronionej

konstrukcji staje się katodą i nie koroduje. Dobrym

materiałem na protektor dla konstrukcji pracujących w

wodzie morskiej jest cynk. Ma on zastosowanie do

ochrony kadłubów statków, kotłów i rurociągów.

38

Z innych metod zapobiegających korozji

należy wymienić:

Stosowanie inhibitorów (opóźniaczy). Są to

substancje organiczne lub nieorganiczne, które

dodane do środowiska agresywnego,

zmniejszają wybitnie szybkość procesów

korozyjnych. Działanie inhibitorów tłumaczy

się tworzeniem trudno rozpuszczalnych

warstewek zaporowych w miejscach

katodowych lub anodowych metalu.

39

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

Wyszukiwarka

Podobne podstrony:

Kresowa księga sprawiedliwych T 12 Studia i materiały Warszawa 2007 ISBN 978 83 60464 61 8

Materialy Budowlane-3R, NAUKA, budownictwo nowe 4.12.2011, Materiały budowlane

FOLIE MIESZANKA BETON, NAUKA, budownictwo nowe 4.12.2011, Materiały budowlane

12 DEGRADACJA MATERIAŁÓW

12-helowceTECH, Materiały PG, Nieorgana

12 Rozwiązania materiałowo konstrukcyjne i technologiczne budynków mieszkalnych, użyteczności publi

METODA 3 RÓWNAŃ- wzorki, NAUKA, budownictwo nowe 4.12.2011, Materiały budowlane

Korozja materiałów budowlanych

Materiałoznawstwo 03.12.2007, Materiałoznastwo

Ćwiczenie 12 Badanie materiałów twardych

12 Przegląd materiałówid 13577 ppt

11 12 Otrzymywanie materialow

zagadnienia EGZAMINACYJNE- toksykologia 17.12, BHP materiały, Toksykologia

,chemia L,korozja materiałów niemetalicznych

12 z 21, materiały do egzaminu

Beton CAŁY, NAUKA, budownictwo nowe 4.12.2011, Materiały budowlane

ALUMINIUM I STOPY ALUMINIUM - Lab 12, Studia, Materiałoznastwo, Metaloznastwo i Podstawy Obrobki Cie

rygory sesji zima 11 12, nauka o materialach-wykład

Nauka o Organizacji 16.12.2012 materiały od wykładowcy, UG 2013-2014 Zarządzanie, II rok, NOO P.Wale

więcej podobnych podstron