Odlewanie skorupowe

DR HAB.INŻ.A.MODRZYŃSKI

PROF.NADZW. PP

Odlewanie skorupowe

Metoda skorupowego formowania polega

na uzyskaniu cienkiej formy skorupowej z

mieszaniny piasku kwarcowego z żywicą

termoutwardzalną przy zastosowaniu

gorącej płyty modelowej lub rdzennicy,

Uzyskana dokładność wymiarowa formy i

odlewu jest znacznie wyższa niż form

piaskowych i zależy głównie od

dokładności wykonania modelu

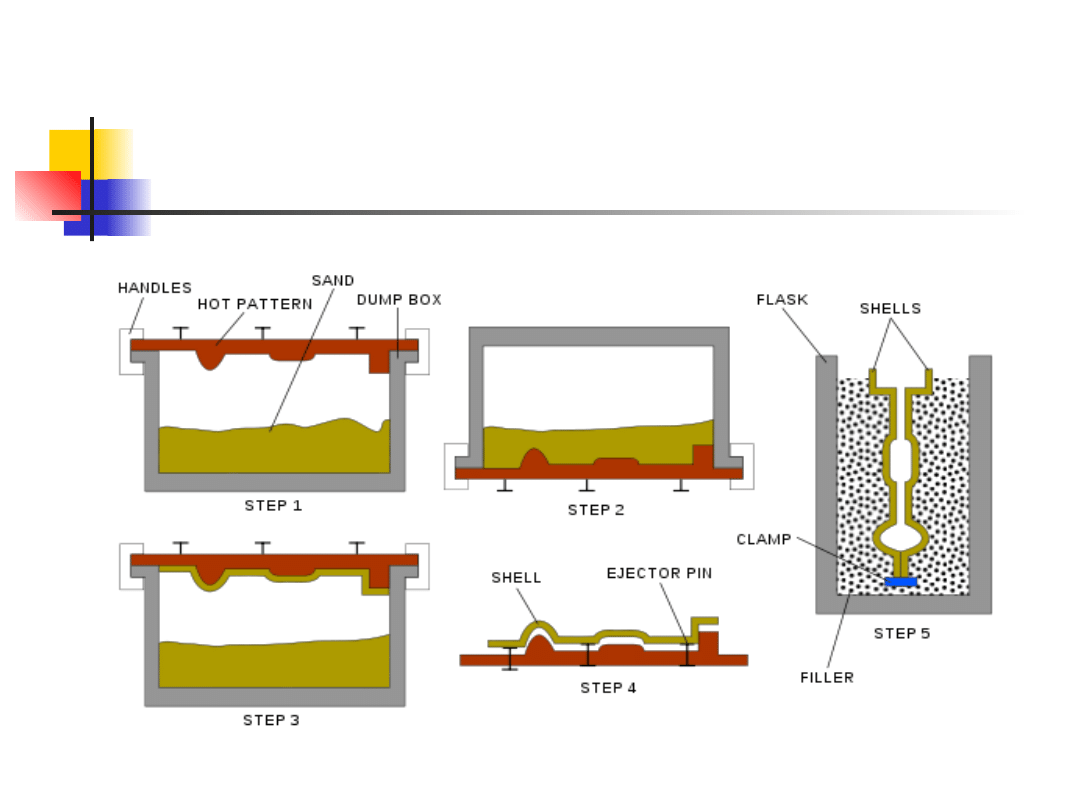

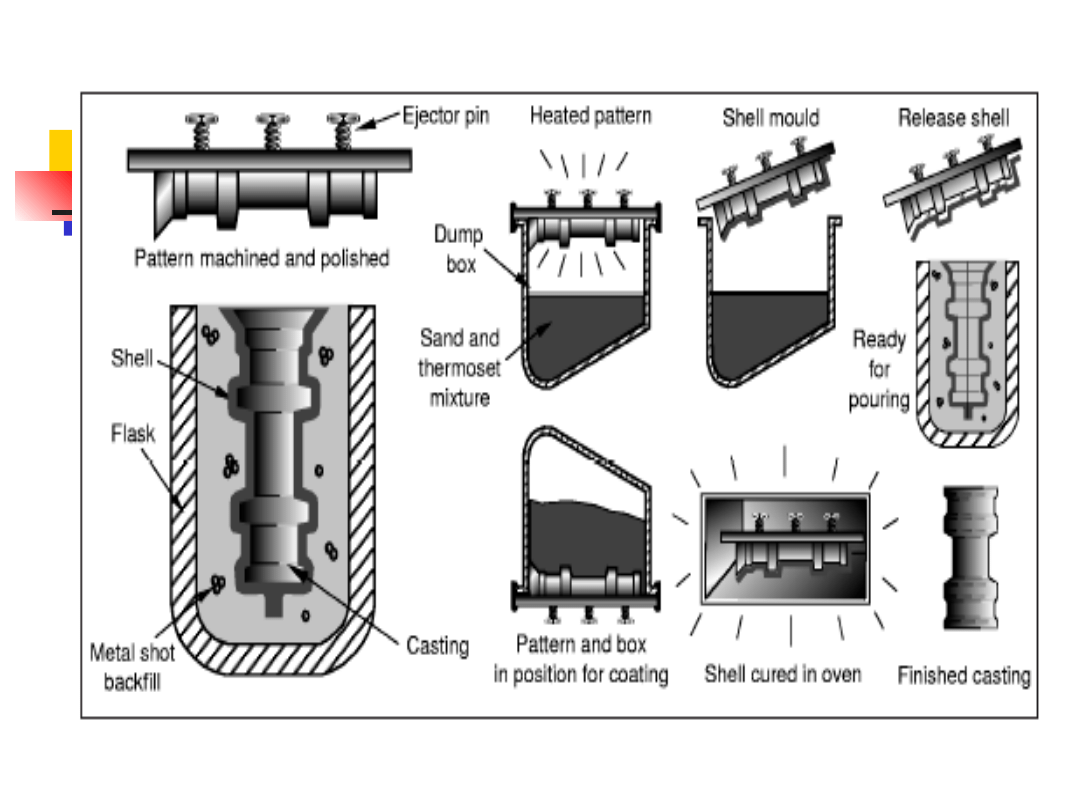

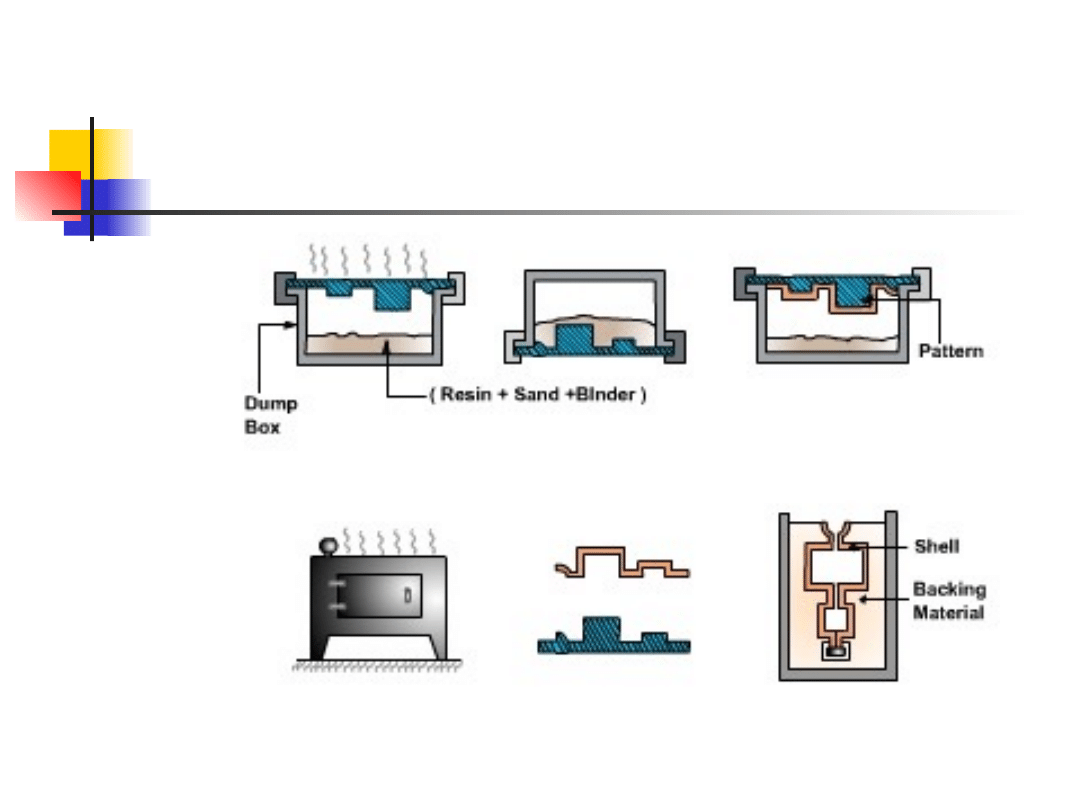

Opis procesu

Podgrzana płyta modelowa jest mocowana na powierzchni

obrotowego pojemnika w którym znajduje się piasek powlekany

żywicą.

Następnie pojemnik jest obracany o 180

o

i masa przesypuje się

swobodnie na powierzchnię podgrzanej płyty modelowej, gdzie

jest przetrzymywana prze założony okres czasu.

Kolejno pojemnik z piaskiem powlekanym powraca do położenia

wyjściowego i nadmiar masy który nie uległ procesowi wiązania

powraca do pojemnika. Na płycie modelowej pozostaje warstwa

masy związanej , przylegającej do powierzchni płyty modelowej.

W następnym zabiegu płyta wraz z formą skorupową obrabiana

jest termicznie w celu ostatecznego utwardzenia .

Po procesie utwardzania, skorupa jest oddzielana od płyty

modelowej i następnie jest łączoną z drugą skorupą

odtwarzającą drugą część formy.).

SCHEMAT PROCESU

SCHEMAT PROCESU

Stopy odlewane do form

skorupowych

Większość metali i stopów,

Wyjątki :stopy ołowiu, cynku,

magnezu oraz tytanu, a także

stopy berylu, stopów

żaroodpornych i stopów cyrkonu

Odmiany procesu i

materiał stsowany na

modele

Formy wytwarzane innymi metodami mogą

być łączone z formami wykonanymi innymi

metodami

Modele mocowane na płycie wykonywane są

z żeliwa lub stali iron gwarantują możliwość

uzyskania dużej dokładności wymiarowej.

Modle wykonywane z aluminium mogą być

stosowane w produkcji małoseryjnej

Do wytwarzania odlewów z metali

reaktywnych można do wykonania modeli

stosować gips lub grafit

Uwarunkowania

ekonomiczne

Program produkcyjny od 5–200odlewów

na godzinę w zależności od wymiarów

odlewu,

Czas niezbędny douruchomienia

produkcji kilka dni do kilku tygodni w

zależności od stopnia skomplikowania i

wymiarów,

Duzu uzysk metalu w procesie – mała

ilość odpadu produkcyjnego.

Uwarunkowania

ekonomiczne

Proces możę być łatwo zautomatyzowany.

Jest możliwość wykonania kilku odlewóww jednej

formie zalewanych z wspólnego układu

wlewowego.

Koszt zastosowanych mas ze spoiwem

żywicznym jest wyższy, ale tylko o 5 %

przewyższa koszt wykonania tego odllewu w

formie piaskowej

Trudność ze zmianątechnologii w czasie trwania

procesu.

Bardzo przydatna do produkcji średnioseryjnej i

masowej ,ale także seria 100-500sztuk odlewów

możę okazać się ekonomiczną

Uwarunkowania

ekonomiczne

Prawdopodobnie najlepsza metoda do

wytwarzania odlewów dużych serii

odlewów po małych kosztach..

Koszty oprzyrządowania niskie do

średnich.

Pracochłonność niska do średniej

Mały koszt wykańczania odlewów

Często odlewy wytwarzane na gotowo.

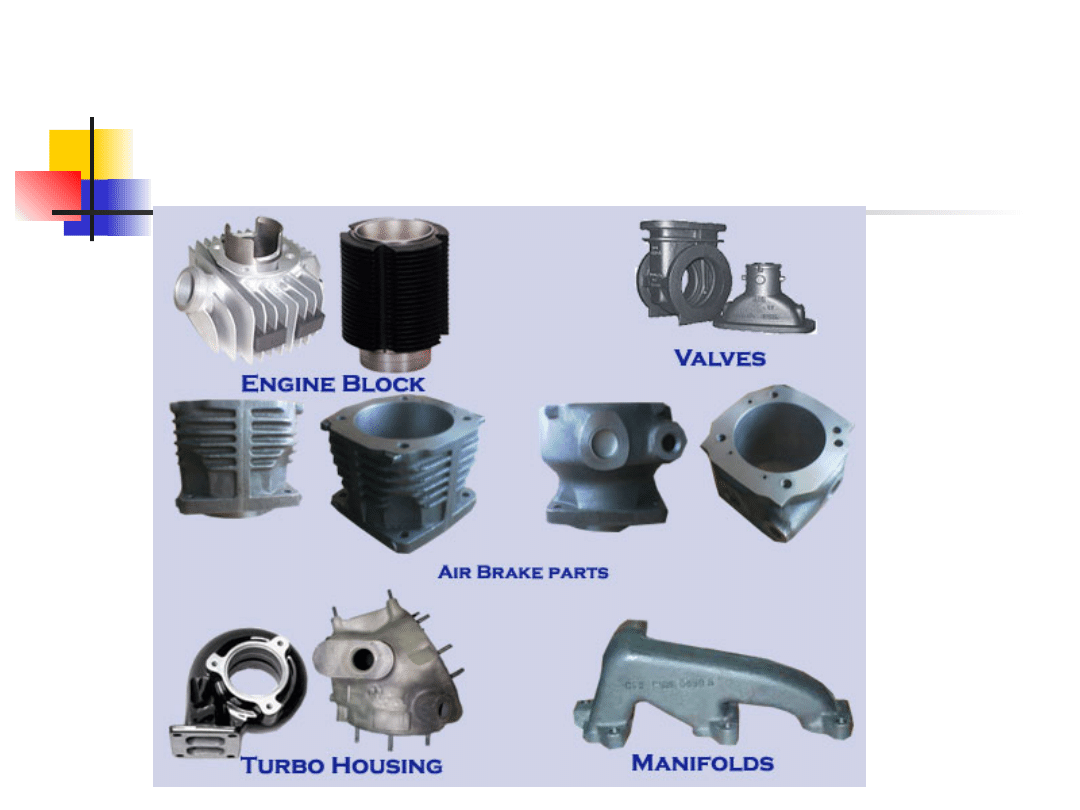

Typowe zastosowanie

Małe części do mechanizmów,

wymagające wysokiej precyzji,

Obudowy przekładni,

Głowice cylindrowe,

Elementy przekładni.

Przykłady Odlewów

Aspekty technologiczne

Dobra metoda do pełnego odwzorowania kształtu,

specjalnie kiedy stosujemy formy kompozytowe,

Możliwość wykonywania odlewów ze

zróżnicowanymi przekrojami.

Ostre narożniki, cienkie elementy, małe

zagłebienia są bardziej realne niż przy odlewaniu w

formach piaskowych,

Zgrubienia i zagłębienia są możliwe do odtworzenia

,

Podcięcia trudne do odtworzenia ,

Ważna lokalizacja płaszczyzny podziału , aby

uniknąć przejścia przez wymiary krytyczne.

Aspekty projektowe

Otwory odtwarzane przez rdzenie powyżej

13 mm.

Pochylenia odlewnicze rzędu 0.25–1

o

, w

zależności od grubości scianki,

Maksymalna grubość ścianki - 50 mm.

Minimalna grubość ścianki - 1.5 mm.

Waga wytwarzanych odlewów od 10g do

100 kg in weight.

Dobra technologia do wytwarzania odlewów

o masie do 20 kg.

Quality issues

Blowing sand onto pattern makes depositing

more uniform, especially good for intricate forms.

Few castings scrapped due to blowholes or

pockets.

Gases are able to escape through thin shells or

venting.

Composite cores may include chills and cores to

control solidification rate in critical areas.

Moderate porosity and inclusions.

Mechanical properties better than sand casting.

Aspekty jakościowe

Dobra jakość powierzchni.

Chropowatość powierzchni - 0.8–12.5 m

Ra.

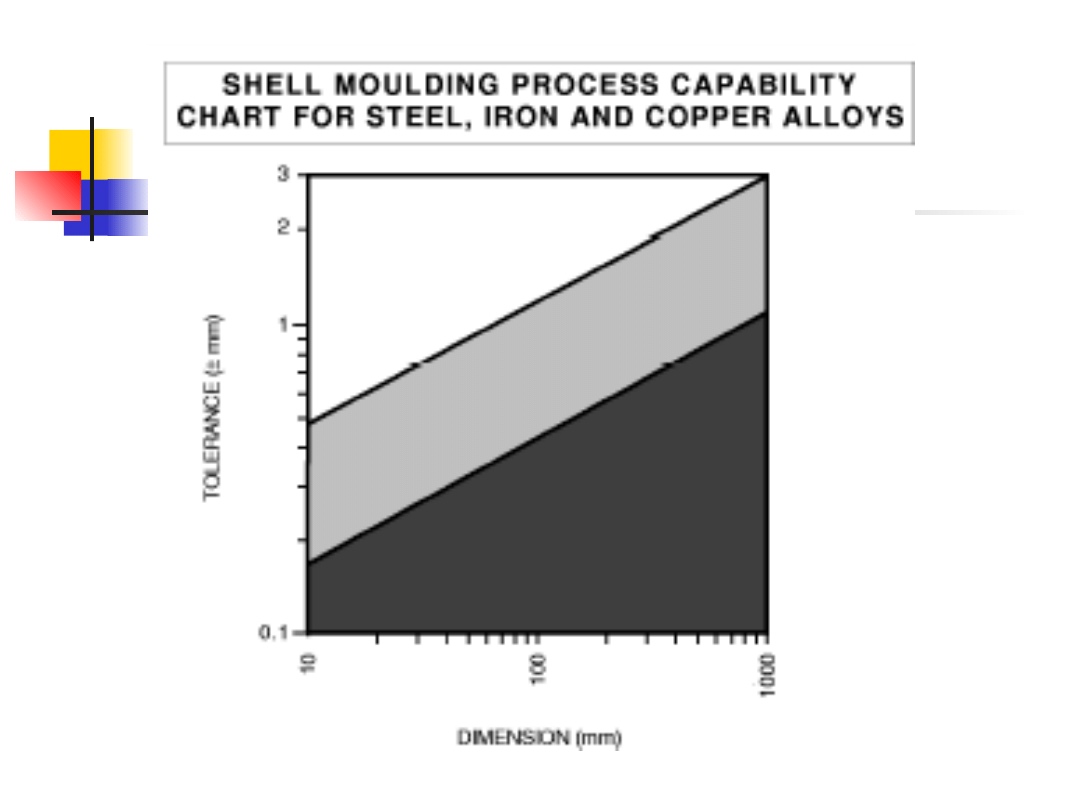

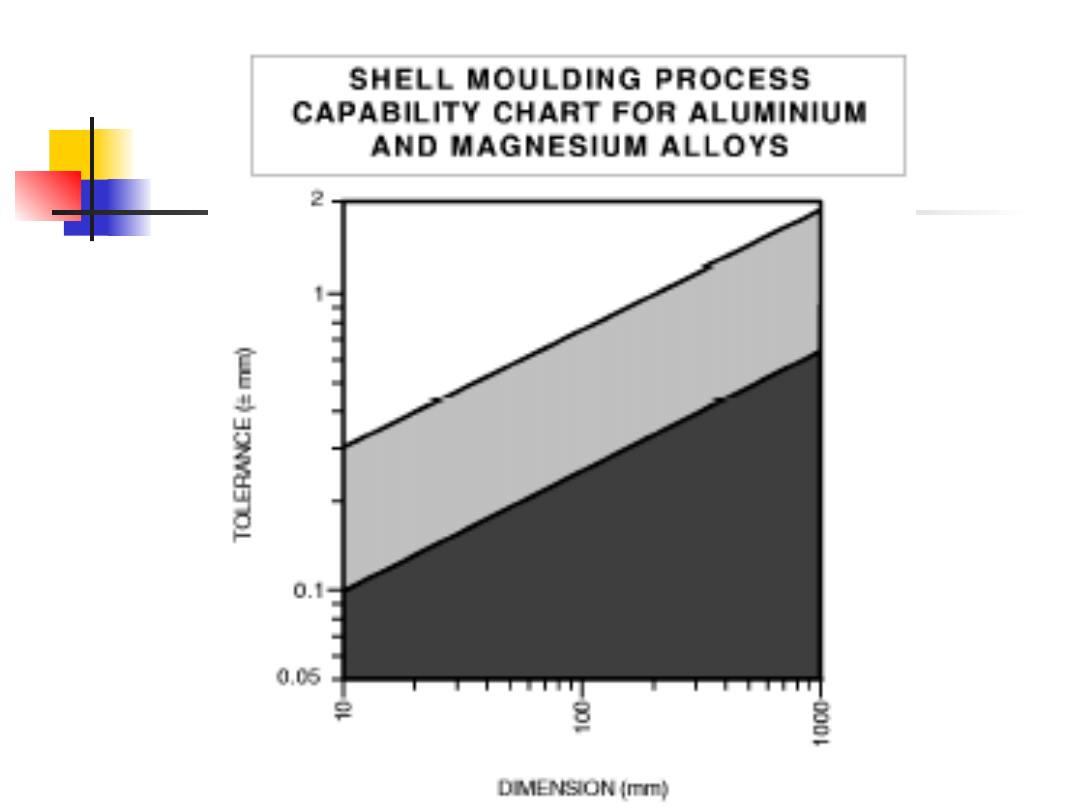

Dokładność wymiarowa uzależniona od

gatunku odlewanych stopów

Naddatli rzędu 0.25–0.5 mm powinny być

dodane do wymiarów prostopadłych do

powierzchni podziału

W formach składanych można uzyskać

dokladność wymiarową do 0,3 mm

Masa formierska

Masa formierska stanowi mieszaninę

drobnoziarnistego piasku kwarcowego i

żywicy fenolowo-formaldehydowa

Stosowane są dwie metody pokrywania

piasku żywicą :zimna metoda i gorąca

metoda.

W metodzie pokrywania na zimno , piasek

kwarcowy jest wsypywany do mieszarki i

następnie roztwór żywicy w acetonie i

aldehyd etylowy jest dodawany.

Masa formierska

Typowa masa składa się :

- 92% piasku kwarcowego

- , 5% żywicy,

- 3% aldehyd etylowy.

Podczas mieszania składników , żywica

pokrywa powierzchnię ziarenek kwarcu,

rozpuszczalnik natomiast ulega odparowaniu,

Powstały na ziarenkach piasku cienki „film”

żywicy i w sposób istotny wpływa na zdolność

masy do płynięcia po pogrzaniu.

Masa formierska

W metodzie gorącego pokrywania, mieszanina

składników spoiwa jest podgrzewana do

temperatury 150-180

o

C przed dodaniem

piasku kwarcowego,

Podczas procesu mieszania , żywica fenolowo-

formaldehydowa jest dodawana do mieszarki ,

Następnie masa jest chłodzona do

temperatury 80 - 90

o

C.

Ta metoda daje lepsze rezultaty niż metoda na

zimno.

Budowa układu

wlewowego

Zasadnicze różnice w porównaniu z

odlewaniem w formy piaskowe

Przy jednakowych wymiarach układu

szybkość zapełniania formy jest

zdecydowanie większa,

Odlew w formie skorupowej stygnie

wolniej niż w formie piaskowej, co pozwala

stosować otwarte nadlewy i uzyskiwać

dobre wyniki w zasilaniu odlewów,

Duża gładkość form skorupowych

pozwala obniżyć temperaturę zalewania

form ( o 40-50

o

C)

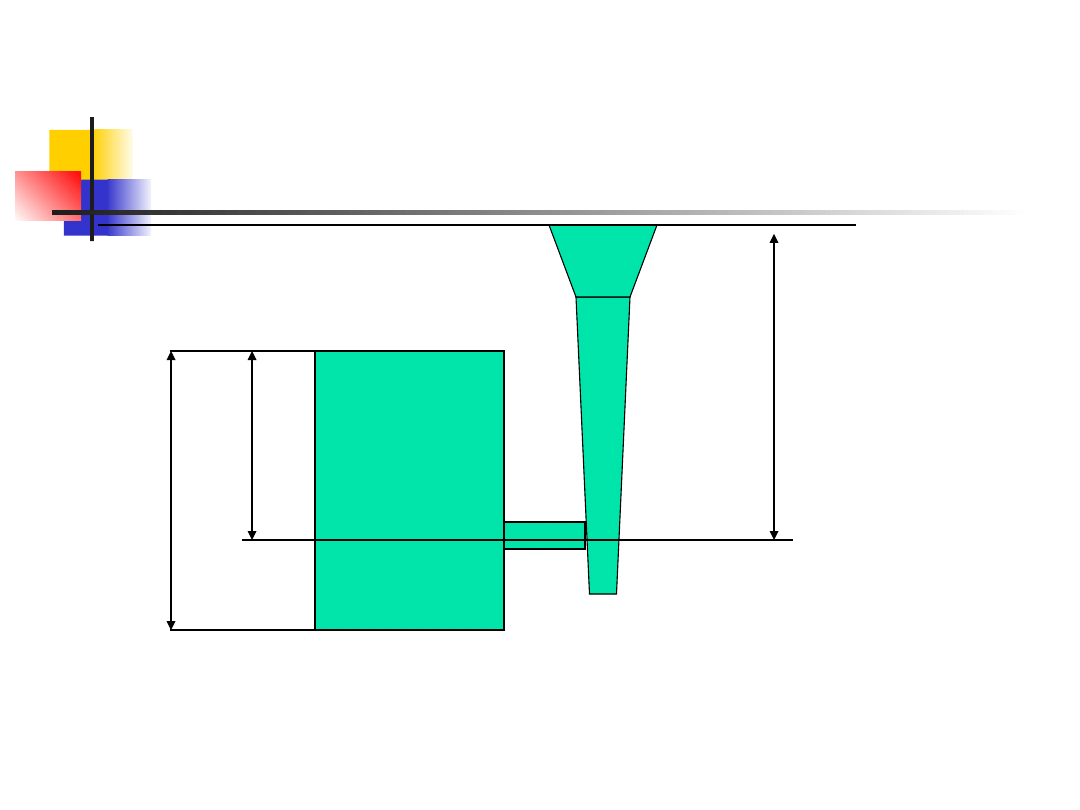

Układ wlewowy

Zastosowanie pionowej powierzchni

podziału i zalewania syfonowego

zmniejsza burzliwość przepływu metalu,

Silnie stożkowy wlew główny zmniejsza

szybkość zapełnienia wnęki formy,

Wlew główny często wyposażony jest w

studzienkę,

wlew doprowadzający obniża szybkość

wypełnienia formy.

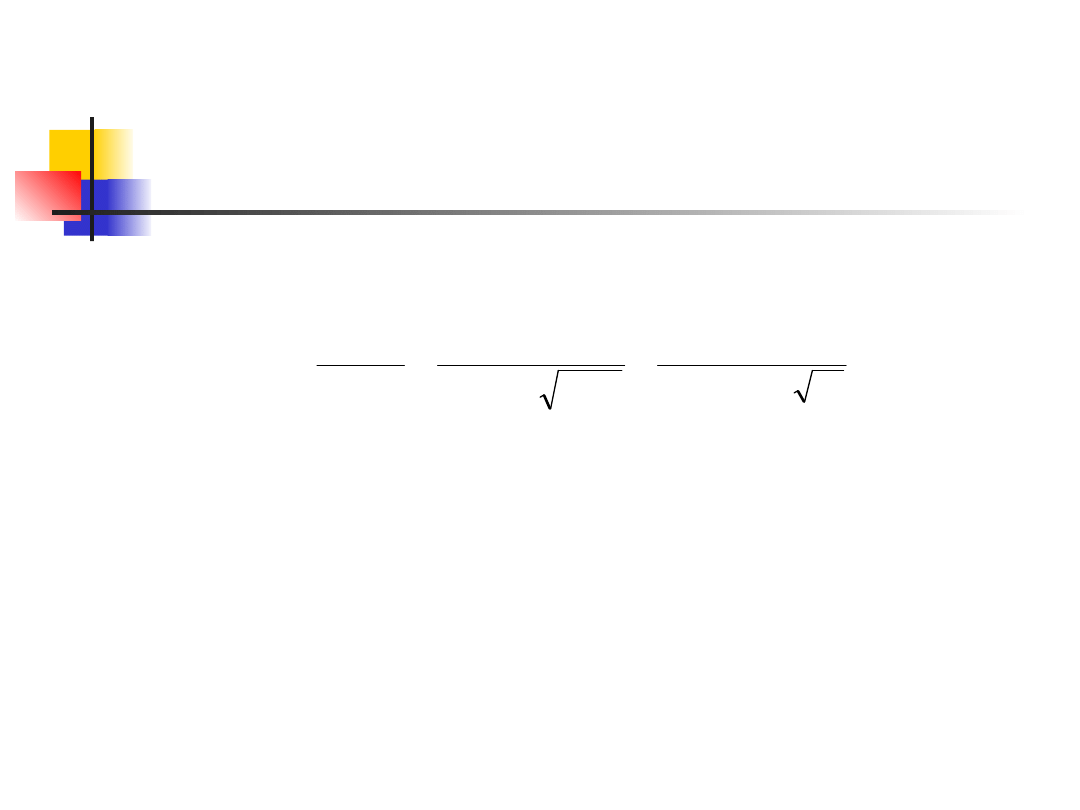

Obliczenie ciśnienia

metalostatycznego

o

w

c

c

w

c

c

H

H

H

H

H

H

H

H

2

2

2

2

2

H

c

-

wysokość wlewu głównego powyżej miejsca

doprowadzenia ciekłego metalu do wnęki formy,cm

H

o

-

wysokość odlewu, cm,

H

w

-

wysokość części odlewu znajdującego się nad

wlewem

zasilającym

Obliczenie ciśnienia

metalostatycznego

H

c

H

o

H

w

Obliczenie ciśnienia

metalostatycznego

Dla odlewania syfonowego H

w

=H

o

i

wtedy

H= H

c

– H

o

/2

Dla odlewania z góry H

w

=0 i

H =H

o

Dla H

c

= H

o

/2 otrzymujemy

H= H

c

– H

o

/8

Czas zalewania

Dla cienkościennych odlewów o złożonym

kształcie i grubości ścianek od 2,2-15 mm

stosuje się wzór

=s Q

Gdzie:

Q- mas odlewów z wlewami

doprowadzającymi,

S – współczynnik zależny od grubości

ścianki odlewu

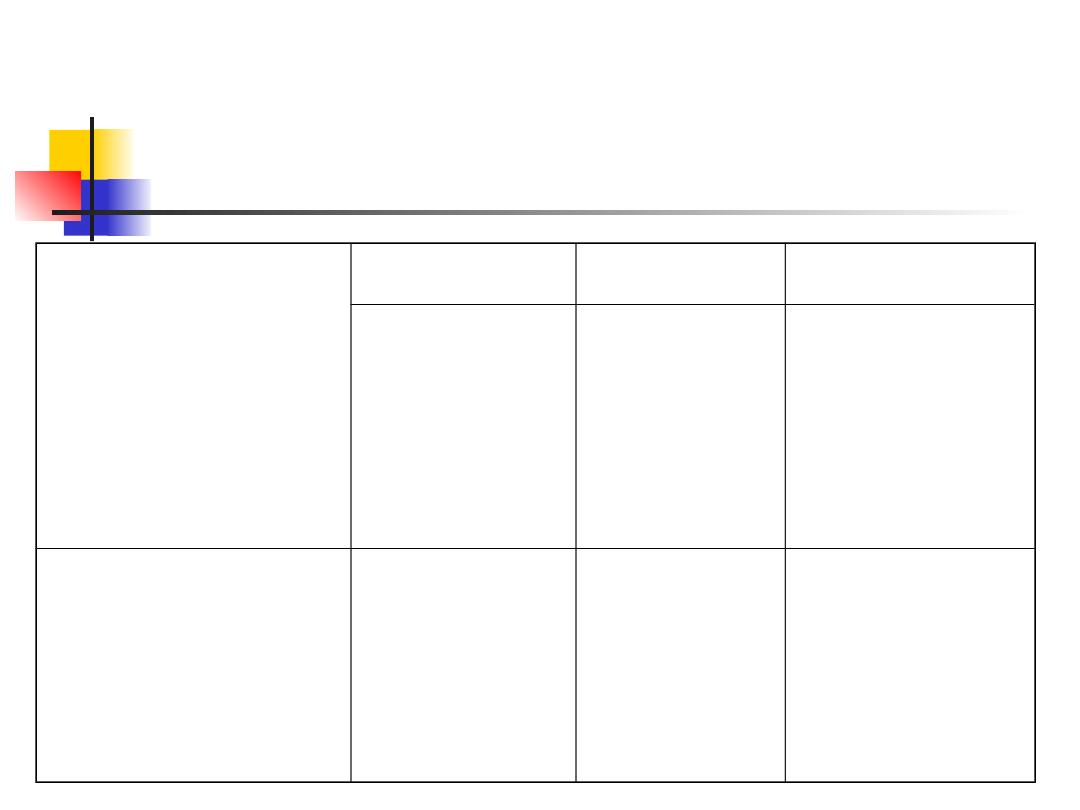

Dobór wartości wspołczynnika- s

Grubość

Ścianki

Odlewu,

mm

2,5 – 3,5

3,5-8,0

8,0-15,0

mm

mm

mm

Wartość

współczynnik

a ,

s

1,63

1,83

2,20

Dobór przekroju układu

wlewowego

Wzór ma postać:

H

Q

gH

Q

V

Q

F

d

31

,

0

2

V-szybkość wypływu metalu, cm/s

- współczynnik sprawności przepływu

- czas zalewania, s

Q-ciężar metalu zalanego do formy , kg

- ciężar właściwy , g/cm

3

( dla ciekłego żeliwa przyjmujemy 7,2 g/cm

3

),

g – przyspieszenie ziemskie,

H- ciśnienie metalostatyczne metalu, cm

F

d

– przekrój wlewu doprowadzającego , cm

2

Dobór wartości współczynnika-

Dla odlewów żeliwnych =0,1-0,2

( o 50% niższy niż w formie

piaskowej)

Relacje przekrojów układu

wlewowego

Drobne i średnie odlewy żeliwne:

F

d

: F

WR

: F

WG

=1:(0,9-1,15):(0,90-1,25

)

Odlewy ze stopów Al i Mg

F

d

: F

WR

: F

WG

=1,5:1,3:1,1 lub 1:3:1

Dla staliwa

F

d

: F

WR

: F

WG

=1,0 :1,3 : 1,6

Rozmieszczenie modeli na płycie

Dopuszcza się najmniejsze

odstępy między odlewami 7-8 mm

przy wysokości odlewów 50-60 mm

Dopuszcza się najmniejsze odstępy

między odlewami 10-15 mm przy

wysokości odlewów 100-150 mm

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

Wyszukiwarka

Podobne podstrony:

Unit 1 Odlewanie kokilowe

Odlewanie precyzyjne Odlewanie skorupowe doc

Unit 4 Odlewanie CIŚNIENIOWE IV

Unit 1 Odlewanie kokilowe

Odlewanie w formach skorupowych sciaga

Odlewanie w formy skorupowe, metalurgia i odlewnictwo

Unit 13 Projektowanie wytwarzania odlewanych części maszyn

Unit 10Projektowanie wytwarzania odlewanych części maszyn (3)

Unit 1

Unit 1(1)

Unit 5

Unit 5

Unit 2(1)

więcej podobnych podstron