Zakład Odlewnictwa ITMat. PP

1

OPRACOWANIE POCESU

WYTWARZANIA ODLEWU W

FORMIE CIŚNIENIOWEJ

Dr hab. inż. A. Modrzyński

Profesor nadzw. PP

Zakład Odlewnictwa ITMat. PP

2

Etapy opracowania procesu

wytwarzania odlewu w formie

ciśnieniowej

1.

Koncepcja sposobu odlewania i budowy

formy ciśnieniowej.

Szkic koncepcyjny formy wykonany w

uproszczeniu rysunkowym który powinien

zawierać:

Liczbę wnęk i położenie odlewu w formie,

Układ wlewowy ,

Podstawowe zespoły i części składowe formy

Zakład Odlewnictwa ITMat. PP

3

Etapy opracowania procesu

wytwarzania odlewu w formie

ciśnieniowej

2. Opracowanie rysunku surowego odlewu

poprzedzone analizą technologiczności jego

konstrukcji,

3. Dobór maszyny ciśnieniowej.

4. Zaprojektowanie i obliczenie układu

wlewowego.

5. Dobór parametrów odlewania ciśnieniowego

(dobór parametrów wtrysku metalu i jego

temperatury )

Zakład Odlewnictwa ITMat. PP

4

Etapy opracowania procesu

wytwarzania odlewu w formie

ciśnieniowej

6.

Podział procesu technologicznego na

operacje-

opracowanie karty

technologicznej

7.

Opracowanie kart instrukcyjnych

(operacyjnych) z doborem narzędzi i

przyrządów

8.

Ustalenie norm czasowych poszczególnych

operacji

Zakład Odlewnictwa ITMat. PP

5

Konstrukcja surowego

odlewu

Przestrzegać ogólne zasady

konstruowania odlewów

Uwzględnić specyficzne cech

odlewów wytwarzanych ze stopów

metali nieżelaznych ( stopy Pb, Sn,

Zn, Al, Mg oraz Cu )

Zakład Odlewnictwa ITMat. PP

6

Cechy charakterystyczne

odlewania pod ciśnieniem

Metal ( stop ) jest wprowadzany do formy pod

ciśnieniem p=10 – 200 (300) MPa,

Strumień metalu w formie osiąga duże

prędkości – w szczelinie wlewowej prędkość

strumienia może wynosić v

s

=20-90m/s,

Forma jest formą niepodatną na działanie sił

skurczowych,

Charakter przepływu metalu jest burzliwy

(turbulentny ),

Odlew krzepnie wg zasady krzepnięcia

jednoczesnego ( nie kierunkowego )

Zakład Odlewnictwa ITMat. PP

7

Dobór kształtu ścian

odlewu

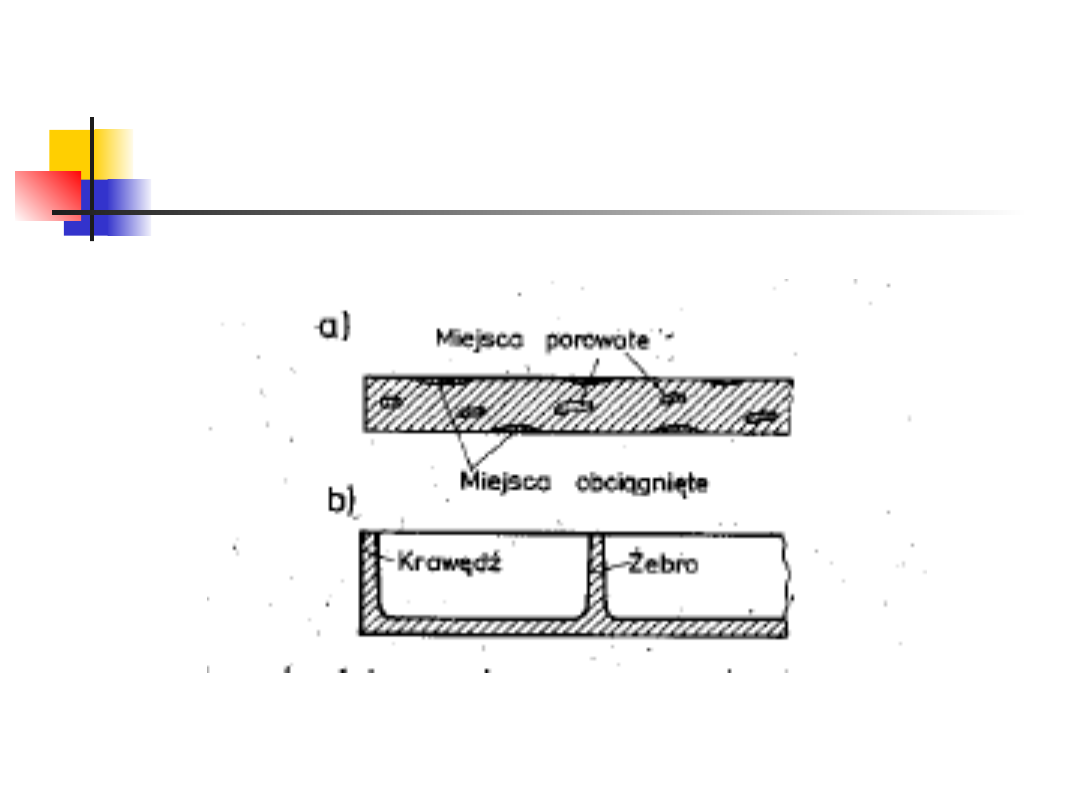

Odlewy ciśnieniowe powinny mieć , w miarę

możliwości , równomierną i optymalną grubość

ścianek,

Należy unikać zgrubień (grubych przekrojów) ze

względu na :

- skłonność stopu do tworzenia struktury

gruboziarnistej,

- obniżenie właściwości mechanicznych w tym

fragmencie odlewu,

- Występowanie wad skurczowych w tej strefie

odlewu ( porowatości skurczowe, obciągnięcia ).

Zakład Odlewnictwa ITMat. PP

8

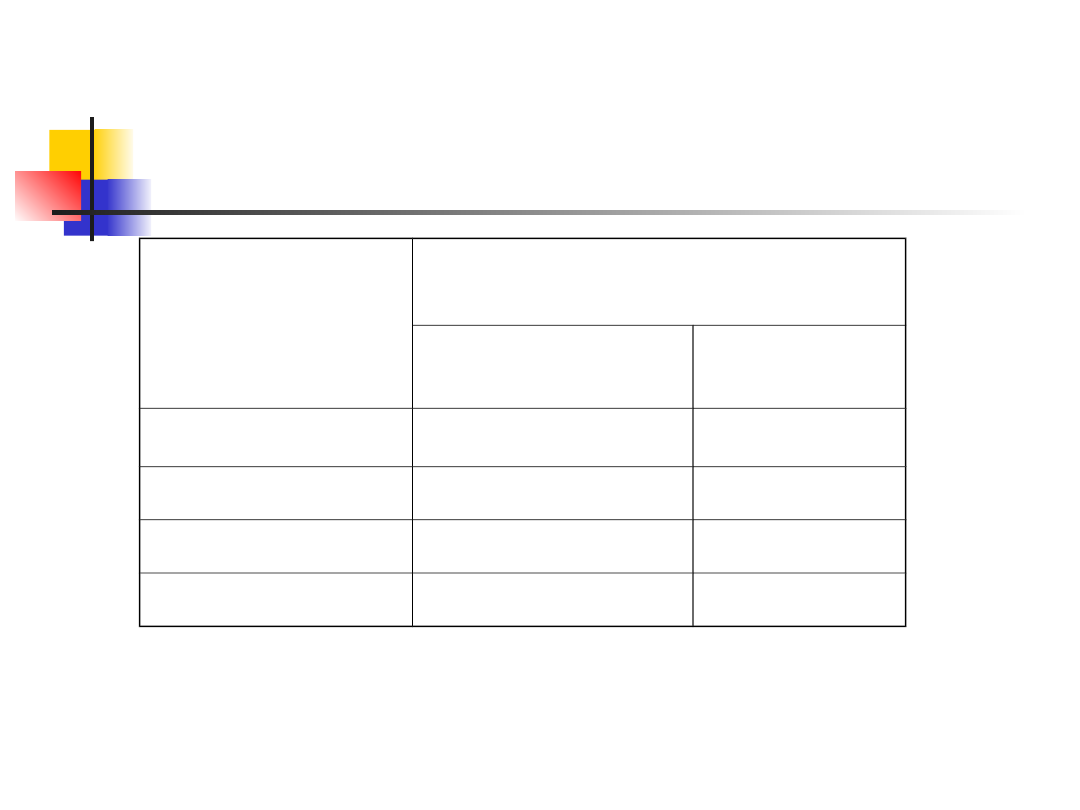

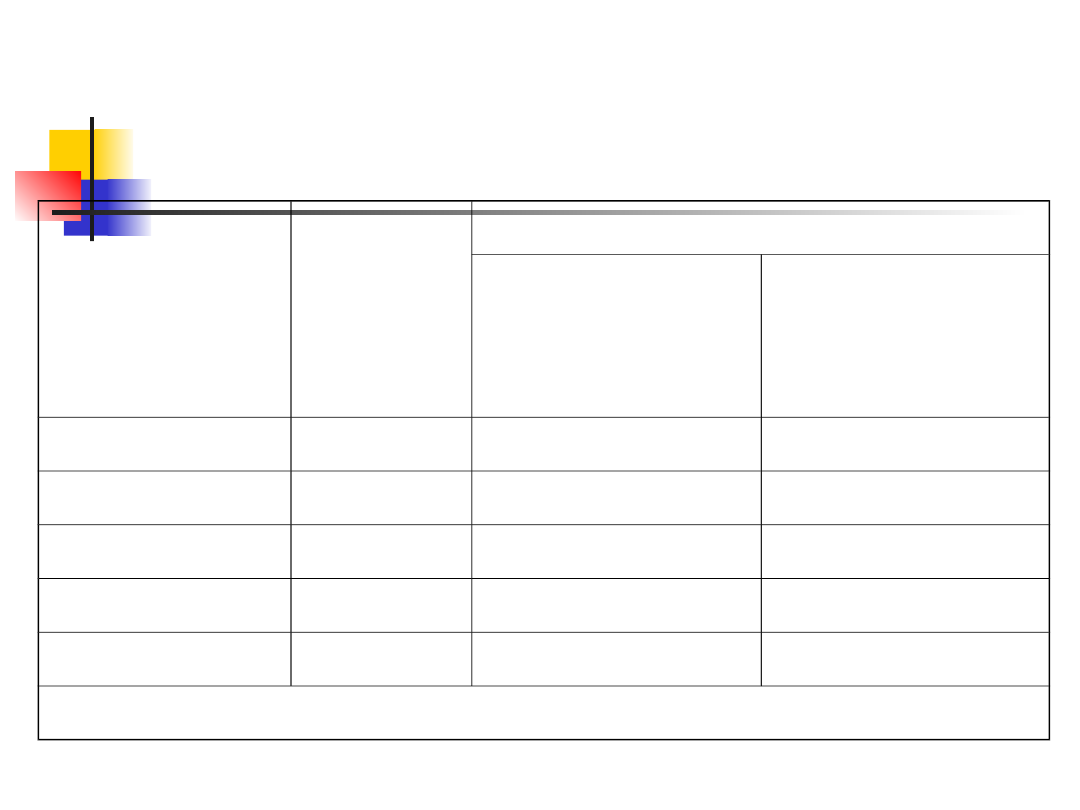

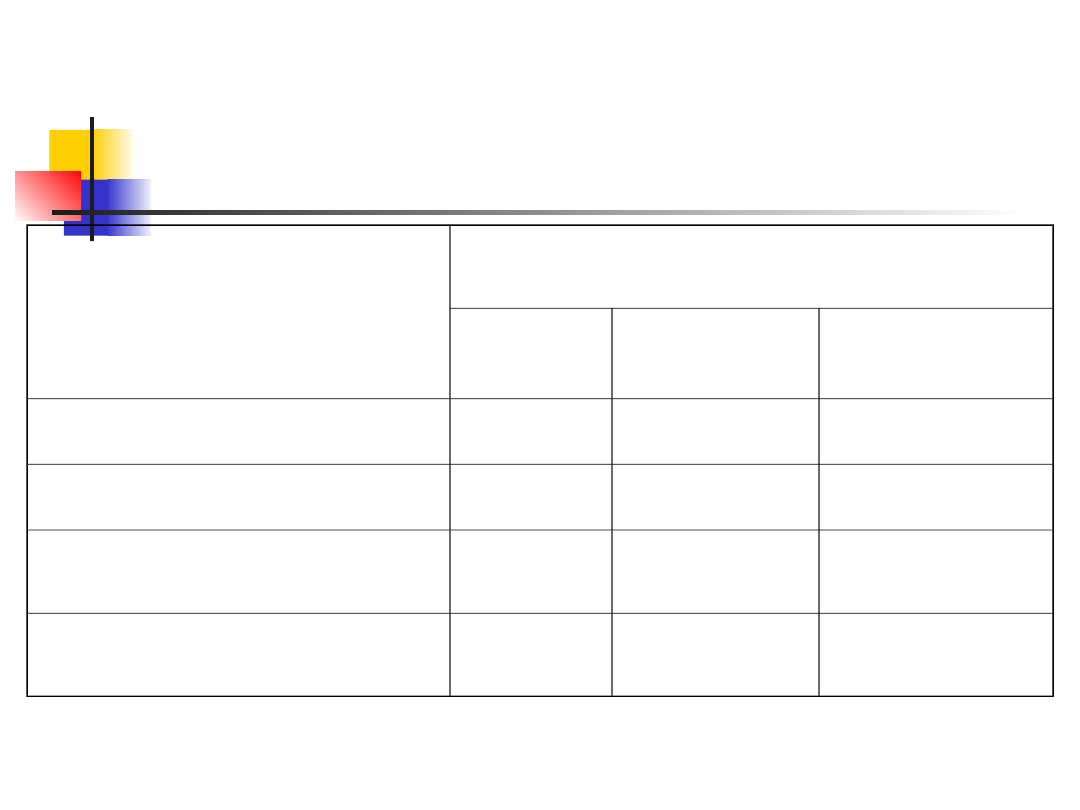

Zalecane grubości ścianek odlewów w zależności

od powierzchni odlewu

Rodzaj

stopu

Najmniejsza grubość ścianki przy

powierzchni zewnętrznej odlewu, cm

2

Optymal

na g, mm

Gabaryt

odlewu ,

mm

300x200

x

200

Do 25

25-100

100-500

>500

Stopy Pb

i Sn

0,6-1,0

1,0-1,5

1,5-2,0

-

1,6-2,5

300x200

x 200

880x600

x

300

Stopy Zn

0,8-1,0

1,0-1,5

1,5-2,0

2,0-2,5 2,0-3,0

Stopy Al

0,8-1,2

1,2-1,8

1,8-2,5

2,5-3,0 2,0-3,0

Stopy Mg

0,8-1,2

1,2-1,8

1,8-2,5

2,5-3,0 2,0-3,0

Stopy Cu

(mosiądze

)

1,5-2,0

2,0-2,5

2,5-3,0

3,0-4,0 2,5-3,5

400x250

x 150

Zakład Odlewnictwa ITMat. PP

9

Kształtowanie ścian

Zakład Odlewnictwa ITMat. PP

10

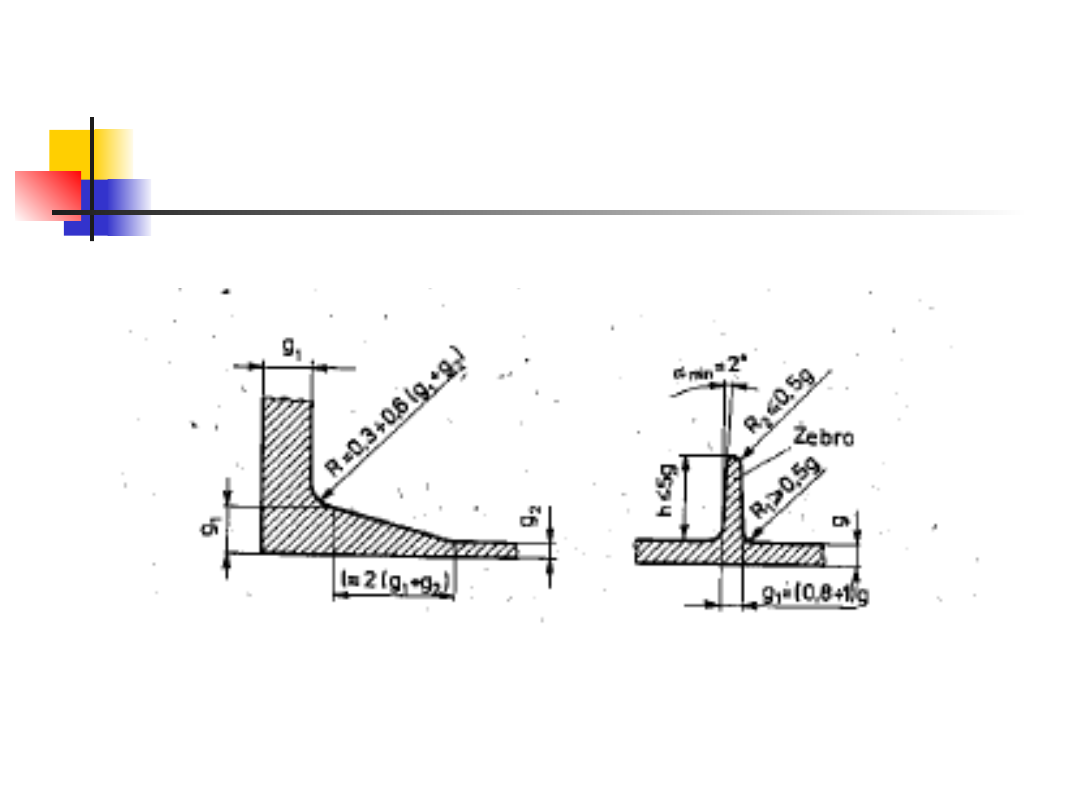

Połączenia ścian odlewu

W miejscach połączenia ścian

stosuje się zaokrąglenia

Promienie zaokrągleń wynoszą :

R=(0,5-1,0)g – przy równej

grubości ścianek

R= (0,3-0,6) (g

1

+ g

2

) – przy

grubości ścian g

1

i g

2

Zakład Odlewnictwa ITMat. PP

11

Połączenia ścian odlewu

Zakład Odlewnictwa ITMat. PP

12

Duże płaskie ściany

odlewu

Mogą wykazywać wady kształtu

oraz wady powierzchni ( fałdy,

nalot kwiecisty ),

Płaskie ściany zwykle zaopatruje

się w żebra lub różnego typu

rzeźbienia (wzmocnienia)

Zakład Odlewnictwa ITMat. PP

13

Pochylenia ścian odlewu

Na ściankach równoległych do

kierunku rozwierania formy lub ruchu

suwaka muszą wystąpić pochylenia,

Pochylenia przeważnie podwyższają

grubość ścianki odlewu,

Zalecane pochylenia odlewnicze

podaje poniższa tabela

Zakład Odlewnictwa ITMat. PP

14

Pochylenia ścian odlewu

Rodzaj stopu

Pochylenie powierzchni

zewnętrznych

wewnętrzny

ch

Stop Sn i Pb

do 0,2

o

0

o

10

`

-0

o

30`

Stop Zn

0

o

15`-0

o

30`

0

o

30`

Stop Al i Mg

0

o

30`-1,0

o

1,0

o

Stop Cu

min 1,0

o

1,0

o

Zakład Odlewnictwa ITMat. PP

15

Otwory w odlewach

ciśnieniowych

Najmniejsza odległość krawędzi

odlewu od krawędzi otworu ( 2 mm

)

Minimalne średnice i maksymalne

głębokości otworów w odlewach

ciśnieniowych przedstawiono

poniżej

Zakład Odlewnictwa ITMat. PP

16

Położenie otworu

względem krawędzi

Zakład Odlewnictwa ITMat. PP

17

Najmniejsze średnice i głębokość otworów

Rodzaj stopu

Minimalna

średnica

otworu,

mm

Maksymalna głębokość otworu, mm

Rdzeń

jednostronnie

utwierdzony

Rdzeń

dwustronnie

podparty

Stopy Sn i Pb

0,8

(4-5)d

(8-10)d

Stopy Zn

1,0

(3-4)d

(6-8)d

Stopy Al

2,5

(2-3)d

(4-5)d

Stopy Mg

2,0

(2-3)d

(4-5)d

Stopy Cu

4,0

(1,5-2,0)d

(3-4)d

d – średnica rdzenia

Zakład Odlewnictwa ITMat. PP

18

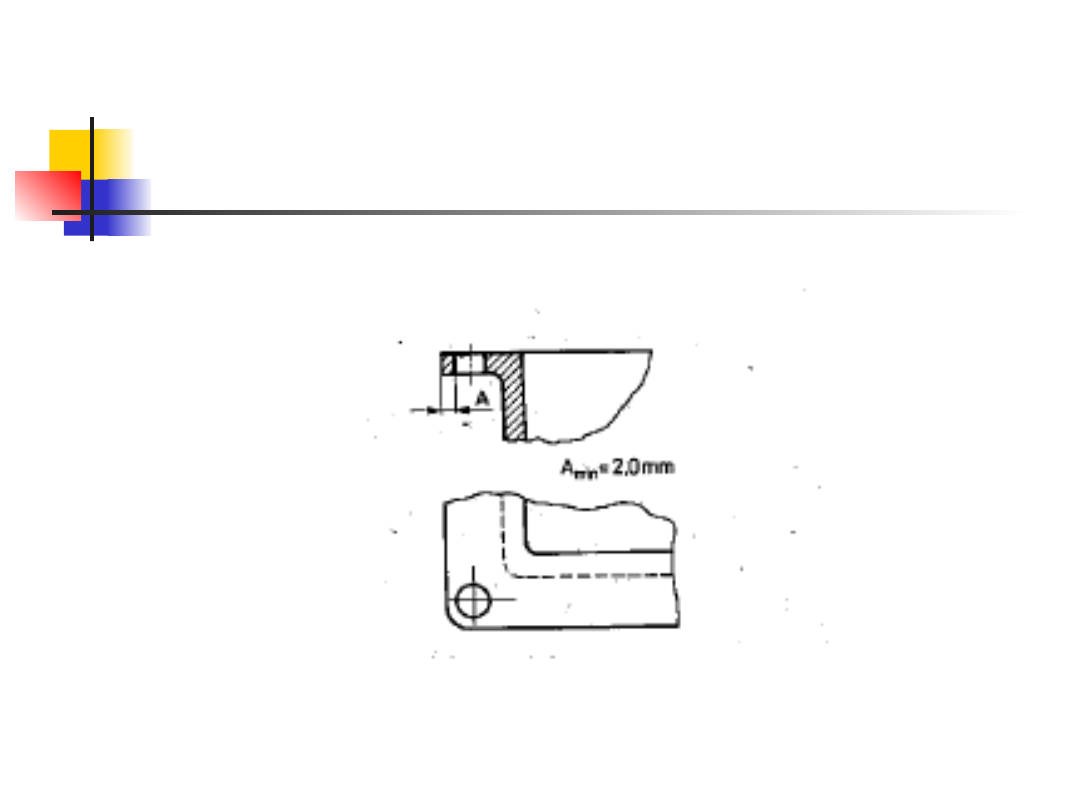

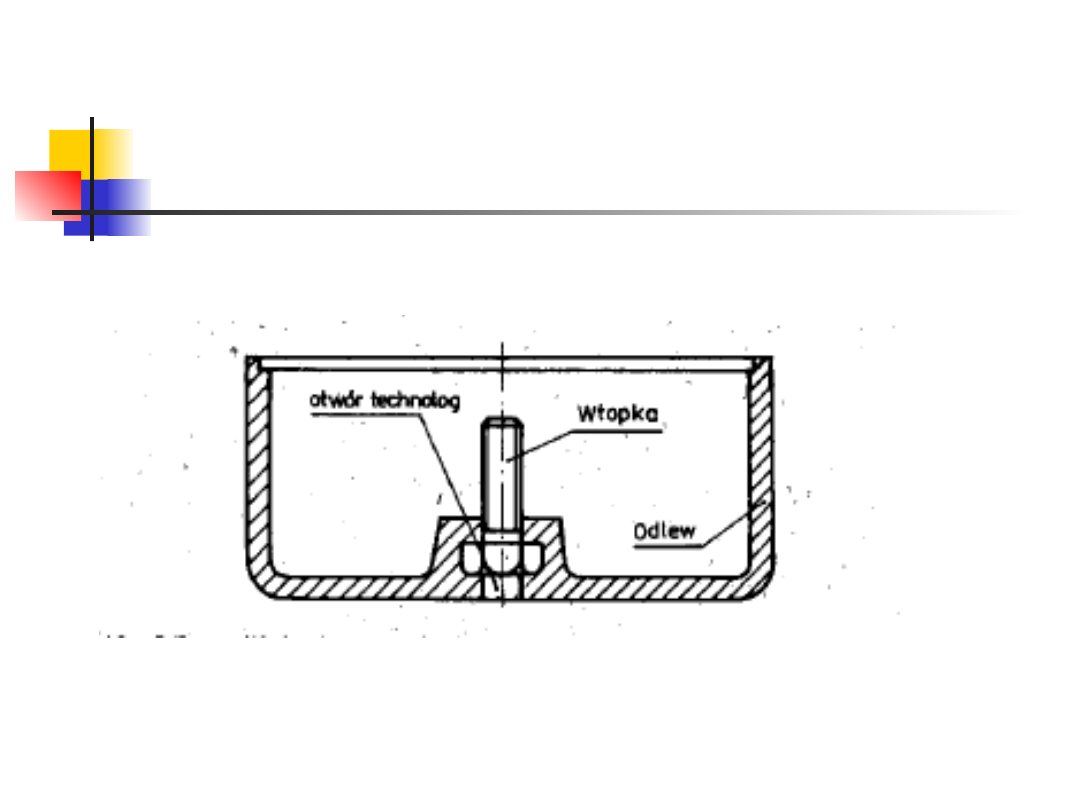

Wkładki ( wtopki ) w

odlewach

Wtopki ( wkładki ) –wykonane na

gotowo z innego tworzywa niż odlew,

Mają lepsze właściwości

eksploatacyjne niż odlew ciśnieniowy,

Wkładki muszą charakteryzować się

właściwościami wymienionymi

poniżej

Zakład Odlewnictwa ITMat. PP

19

Właściwości wkładek

kształt wkładki i jej położenie muszą

być tak dobrane aby naprężenia

skurczowe krzepnącego i stygnącego

metalu zaciskały ją na odlewie,

grubość warstwy metalu

otaczającego wkładkę powinna

wynosić minimalnie od 2,0 – 2,5 mm

Zakład Odlewnictwa ITMat. PP

20

Odlew z wtopką

Zakład Odlewnictwa ITMat. PP

21

Gwinty i uzębienia

Odlewamy na gotowo tylko w

uzasadnionych technicznie i

ekonomiczne przypadkach,

Gwinty wewnętrzne odlewa się

tylko w uzasadnionych techniczne

wyjątkowych przypadkach.

Zakład Odlewnictwa ITMat. PP

22

Minimalne wymiary odlewanych

gwintów

Rodzaj

stopu

Gwint zewnętrzny

Gwint wewnętrzny

Średnica,m

m

Skok, mm

Średnica,m

m

Skok, mm

Stopy Sn i

Pb

D 5

h 0,8

D 10

h 1,0

Stopy Zn

D 6

h 1,0

D 12

h 1,0

Stopy Al i

Mg

D 10

h 1,2

D 25

h 2,0

Stopy Cy

D 12

h 1,5

-

-

Zakład Odlewnictwa ITMat. PP

23

Minimalne wartości

modułu odlewanego koła

zębatego

Rodzaj stopu

Moduł , mm

Stop Zn,Sn i Pb

0,3

Stop Al i Mg

0,5

Stop Cu

1,5

Zakład Odlewnictwa ITMat. PP

24

Inne czynniki

uwzględniane przy

projektowaniu

Skurcz tworzywa odlewu,

naddatki na obróbkę,

tolerancje wymiarowe,

bazy obróbkowe

Zakład Odlewnictwa ITMat. PP

25

Dobór maszyny do

wykonywania odlewów

Ciśnienie prasowania,

Siła zwierania i prasowania,

zapotrzebowanie masy ciekłego

metalu na jeden wtrysk,

wymiary formy i płyt

montażowych.

Zakład Odlewnictwa ITMat. PP

26

Dobór maszyny ze

względu na rodzaj stopu

Maszyny gorącokomorowe – stopy

niskotopliwe ( stopy Sn , Zn i Pb ) oraz

małe odlewy ze stopów Mg,

Zalety maszyn z gorącą komorą:

-

krótki i zautomatyzowany cykl pracy,

-

wyższa wydajność,

-

skrócony czas krzepnięcia układu

wlewowego,

-

zwiększony uzysk metalu.

Zakład Odlewnictwa ITMat. PP

27

Dobór maszyny ze

względu na rodzaj stopu

Maszyny zimnokomorowe umożliwiają

wykonywanie odlewów z wszystkich

stopów ( Al, Mg, Cu i Zn ),

Powszechnie stosowane do stopów Al i

Cu ( mosiądz ) oraz do cienkich i

skomplikowanych odlewów ze stopów

Mg oraz odpowiedzialnych i

skomplikowanych odlewów o dużej

szczelności ( np. gaźnik ) ze stopów Zn.

Zakład Odlewnictwa ITMat. PP

28

Dobór maszyny ze

względu na rodzaj stopu

Odlewy o średniej wielkości w

kształcie brył obrotowych lub

skrzynek korzystnie jest

wykonywać na maszynach z zimną

komorą ( pionowych ) z

zastosowaniem wlewu dyszowego.

Zakład Odlewnictwa ITMat. PP

29

Ciśnienie prasowania i

średnica komory

prasowania

Ciśnienie jest wywierane na ciekły metal

w komorze prasowania,

Najwyższa wartość ciśnienia jest

osiągana w ostatniej fazie odlewania,

Ciśnienie dobiera się w zależności od

rodzaju stopu, wymaganej jakości

odlewu,

Zwiększenie ciśnienia prowadzi do

zmniejszenia porowatości odlewu

Zakład Odlewnictwa ITMat. PP

30

Zalecane wartości ciśnień

doprasowania

Wymagania stawiane

odlewom

Ciśnienie w zależności od rodzaj

stopu, MPa

Zn

Al i Mg

Cu

(mosiądze)

Ogólnego przeznaczenia

10-20

Do 40

30-40

Odlewy części maszyn

20-30

40-60

40-50

Odlewy szczelne odporne

na ciśnienie

25-40

80-100

80-100

Odlewy chromowane

galwanicznie

22-25

Zakład Odlewnictwa ITMat. PP

31

Podstawą doboru ciśnienia

i średnicy komory

prasującej

Patrz instrukcja załączona do

maszyny i załączone nomogramy.

Zakład Odlewnictwa ITMat. PP

32

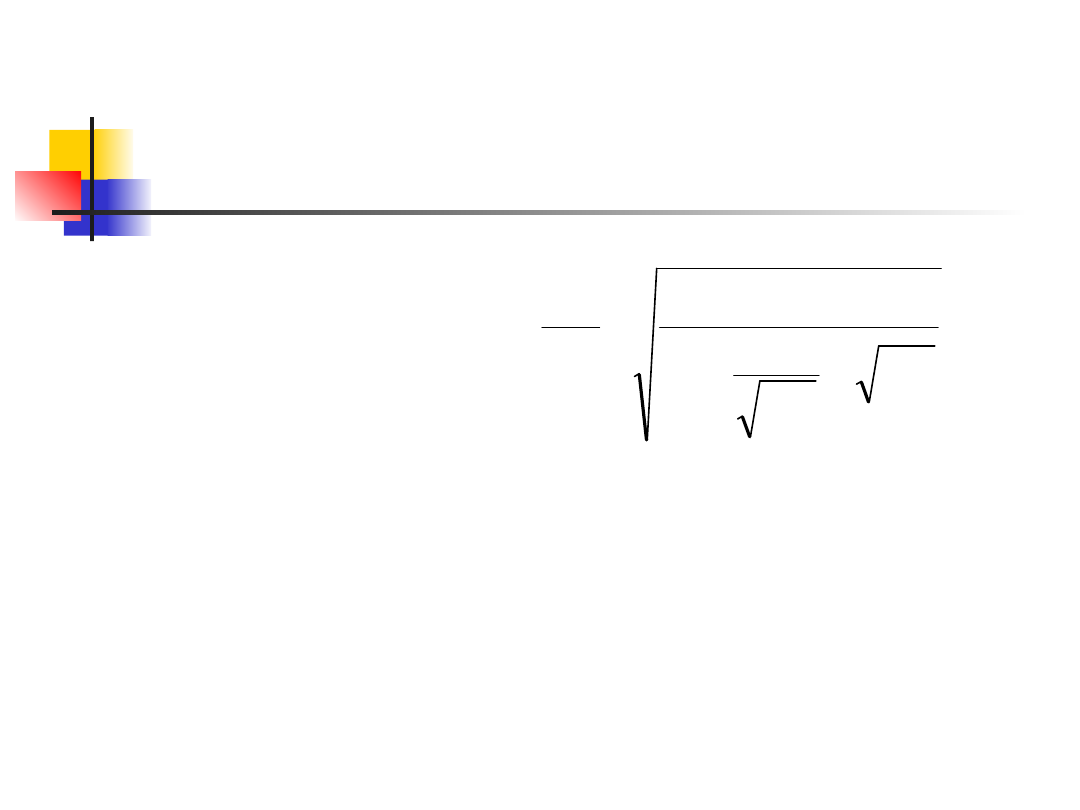

Obliczenie średnicy

komory prasowania

( gorąca komora)

cm

M

M

V

V

V

V

d

d

d

d

d

k

,

600

55

)

100

3

,

0

3

(

/

56

,

0

Gdzie:

M=V

o

/F

o

– moduł odlewu , cm

V

d

– objętość odlewu z przelewami , cm

3

F

o

– Pole powierzchni oddawania ciepła do formy, cm

2

Zakład Odlewnictwa ITMat. PP

33

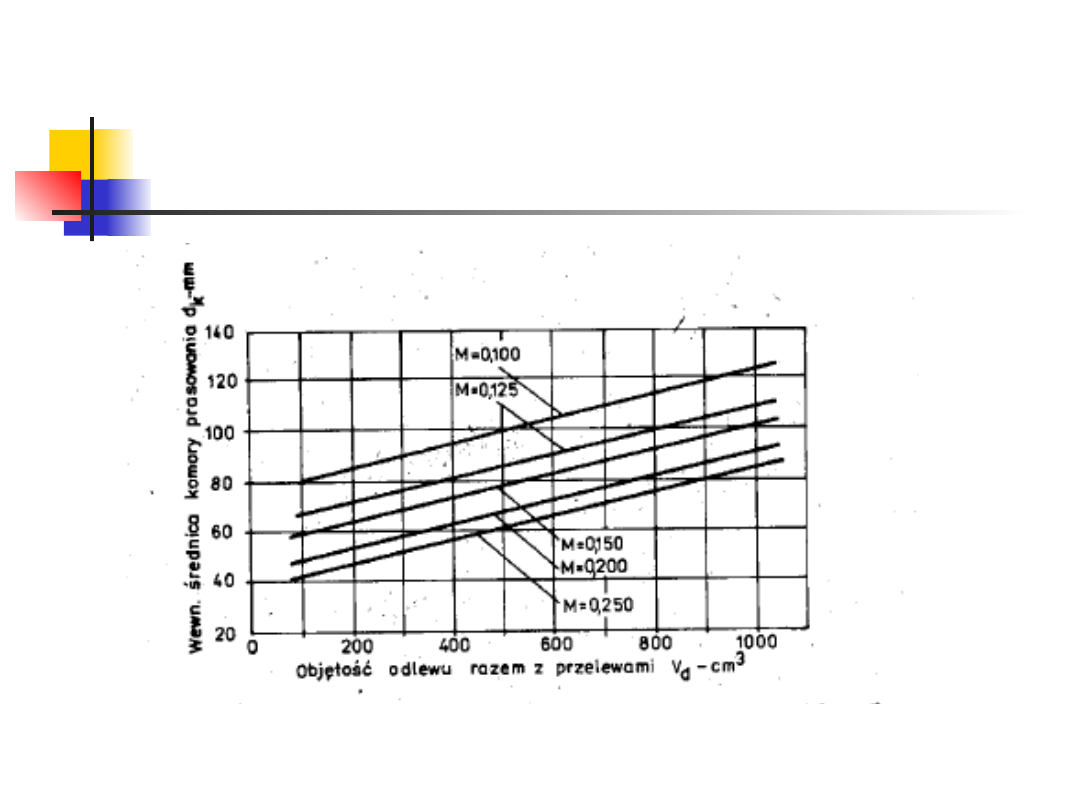

Zależność średnicy komory prasowania od

objętości i modułu odlewu

Zakład Odlewnictwa ITMat. PP

34

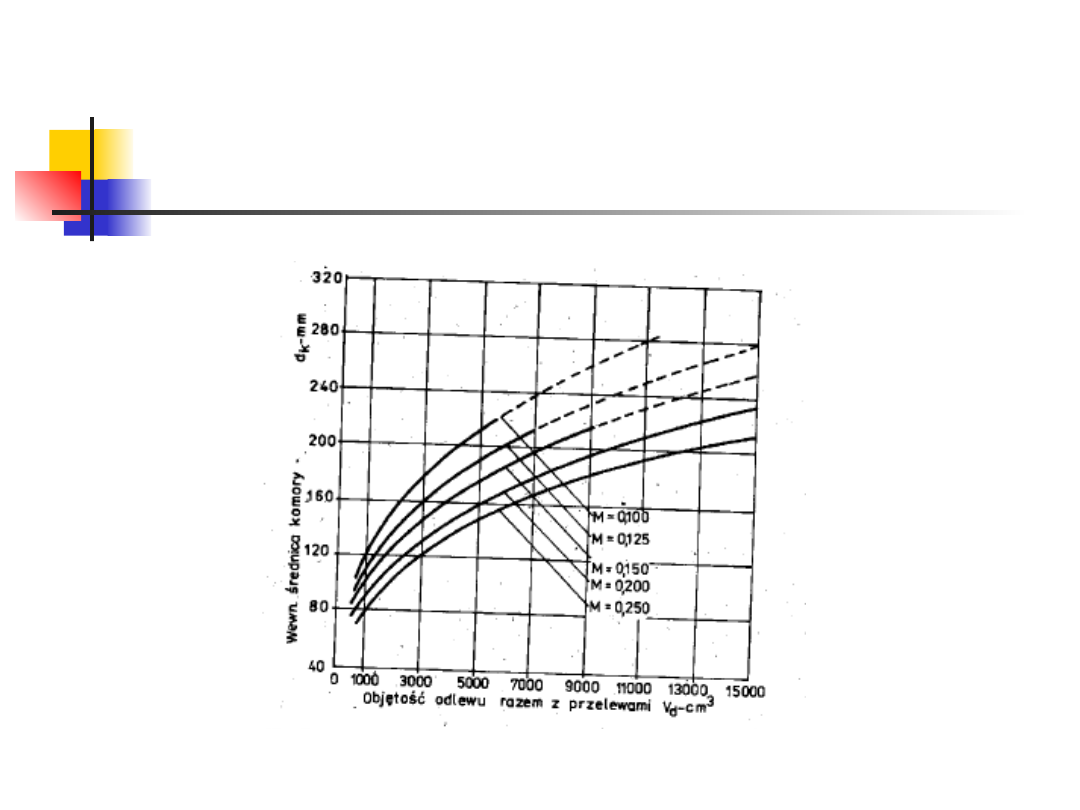

Zależność średnicy komory prasowania od

objętości i modułu odlewu ( dla dużych

odlewów )

Zakład Odlewnictwa ITMat. PP

35

Siła rozwierania

Siła rozwierania ( w funkcji ciśnienia

wtrysku)

R = p

f

F

Gdzie:

P- założone ciśnienie wywierane na ciekły metal w komorze

prasowania

P

f

=(0,75-0,85)p – ciśnienie ciekłego metalu we wnęce formy

F- rzut powierzchni odlewu ( odlewów ) na płaszczyznę

podziału formy

Zakład Odlewnictwa ITMat. PP

36

Siła zwierania

Wyznacza się z wzoru

Q=kR=kp

f

F

Gdzie:

k – współczynnik bezpieczeństwa

k=1,2-1,3

Zakład Odlewnictwa ITMat. PP

37

Siła prasowania ( wtrysku )

Siła prasowania ( wtrysku )

4

2

d

k

p

P

Zakład Odlewnictwa ITMat. PP

38

Bilans masy ciekłego

metalu

Objętość jednej porcji metalu :

V=V

o

+V

p

+V

u

+V

k

= V

d

+ V

u

+V

k

Przy czym

V

d

= V

o

+ V

p

V

p

= (0,2-0,33)V

o

V

k

=0,2d

k

( d

k2

/4)-obj.krążek

Zakład Odlewnictwa ITMat. PP

39

Bilans masy ciekłego

metalu

Gdzie:

V

o

– objętość odlewu,

V

p

– objętość przelewów,

V

u

– objętość układu wlewowego,

V

k

– objetość piętki ( krążka ),

d

k

- średnica komory

Zakład Odlewnictwa ITMat. PP

40

Zależności z praktyki

Dla V

d

>250 cm

3

V

c

/V

d

=2,0

Dla 250<V

d

<1000 cm

3

V

d

/V

c

=

1,5

Dla V

d

>1000 cm

3

V

c

/V

d

=1,25

Zakład Odlewnictwa ITMat. PP

41

Objętość komory

prasowania

Objętość komory prasowania

V

c

= k V

Gdzie:

k –współczynnik zapełnienia objętości komory

prasowania

K=0,75 – zimna pozioma komora,

K=0,95 – maszyny gorącokomorowe i z zimną

komorą pionowe

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

Wyszukiwarka

Podobne podstrony:

Unit 1 Odlewanie kokilowe

Unit 0 Odlewnie ciśnieniowe

Unit 2 Odlewanie skorupowe

Unit 1 Odlewanie kokilowe

Unit 13 Projektowanie wytwarzania odlewanych części maszyn

Unit 10Projektowanie wytwarzania odlewanych części maszyn (3)

21 - Z WZMOZENIA CISNIENIA SRODCZASZKOWEGO, IV rok, IV rok CM UMK, Neurologia, giełdy z maila, giełd

Test 1 class Iv unit 1

wyklad IV

Unit 1

Mała chirurgia II Sem IV MOD

więcej podobnych podstron