Krople ciekłej surówki ściekały na dno pieca;

Fe,

Si, Mn

ulegały utlenieniu w strumieniu

powietrza.

FeO

rozpuszczał się częściowo w

ciekłej surówce i umożliwiał

reakcję wypalania

węgla

w kąpieli metalowej. W miarę wypalania

się węgla podnosiła się temperatura topnienia

metalu, który przechodził ze stanu ciekłego w

stan ciastowaty.

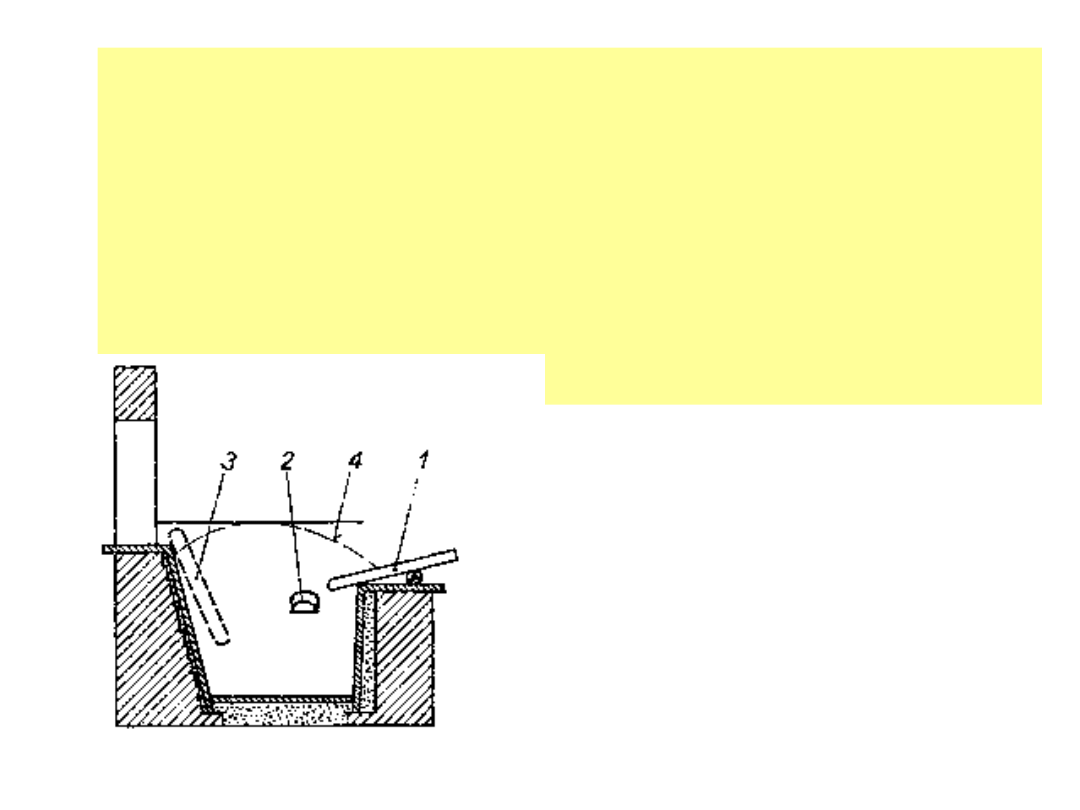

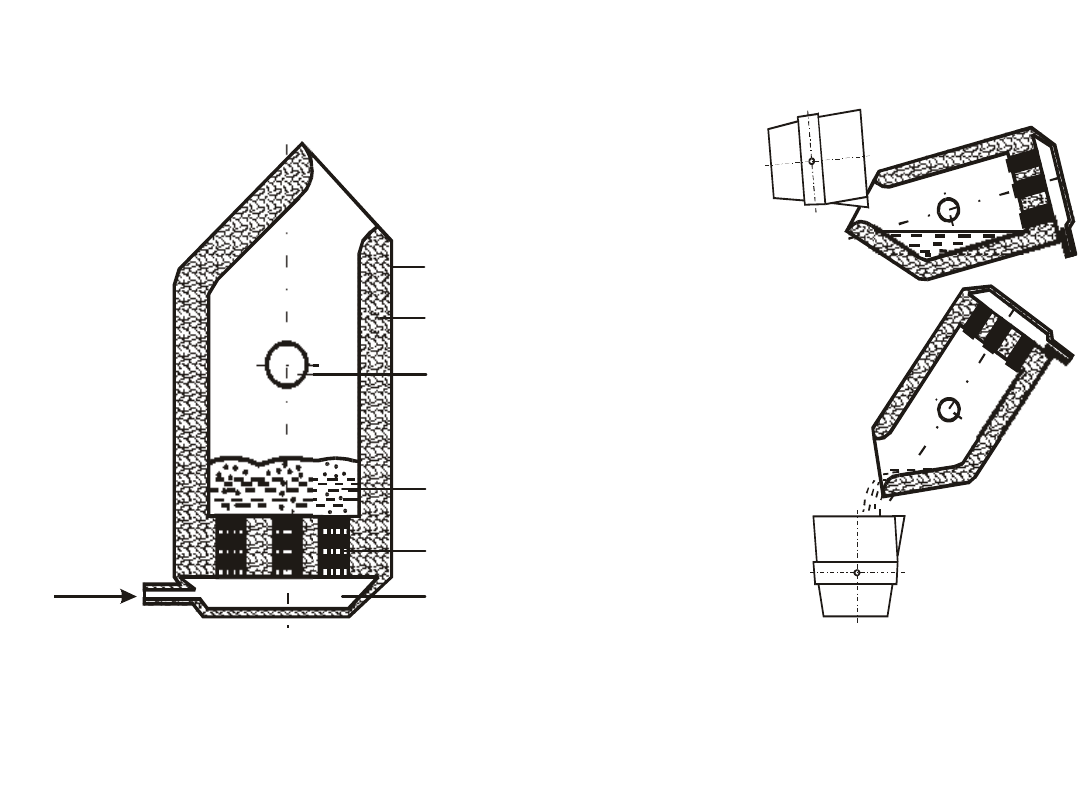

•Fryszerka:

•1 — sztaba roztapianej surówki,

•2 — dysza powietrzna,

•3 — położenie łupki

żelaza

zgrzewnego

umieszczonej w

rozżarzonym węglu drzewnym w

celu powtórnego przetapiania, 4 —

poziom zasypu węgla drzewnego

W płomiennych

piecach pudlarskich

surówka nie

stykała się bezpośrednio z paliwem, a jej stopienie i

świeżenie następowało w płomieniach (utleniających

spalinach) węgla drzewnego. Proces ten cechował

się krótszym czasem wytopu i większą wydajnością

niż proces fryszerski. Temperatura wnętrza pieca

1400

o

C, czas roztapiania bryły surówki 30 min. w

celu przyspieszenia wypalania-utleniania domieszek

kapiel mieszano drewnianymi dragami. Po 10 min

dodawano zgorzelinę przyspieszając wypalanie

węgla, co wywoływało gotowanie kąpieli. Wraz z

obniżającą się zawartością węgla rosła temperatura

topnienia metalu, który przechodził w stan

ciastowaty.

Gąbczastą

łupę

przekuwano

dla

usunięcia

żużla

otrzymywano

bryłą

żelaza

zgrzewnego

. Proces nie zapewniał wytwarzania

stali na dużą skalę, przy niskich kosztach.

Od

II połowy XIX wieku

rozpoczyna się gwałtowny wzrost ilości

wytwarzanej stali, umożliwiając

rozwój kolejnictwa, okrętownictwa,

budowy maszyn, konstrukcji stalowych mostów i wielkich budowli

infrastruktury miejskiej

.

Było to spowodowane opracowaniem i opatentowaniem przez

Henry

Bessemera w 1856 r.

nowej metody wytapiania stali z ciekłej surówki

w konwertorze z użyciem dmuchu powietrznego

.

W

1865

roku

P. Martin

opracował metodę wytapiania stali w

piecu płomiennym

Siemensa

, która umożliwiła zastosowanie

jako surowca złomu stalowego.

W

1877

roku

S. Thomas

zastosował w konwertorze

wymurówkę

ogniotrwałą

z

materiałów

zasadowych

(dolomitowych), umożliwiając wytapianie stali z surówki

otrzymywanej z rud zawierających znaczne ilości fosforu i

siarki.

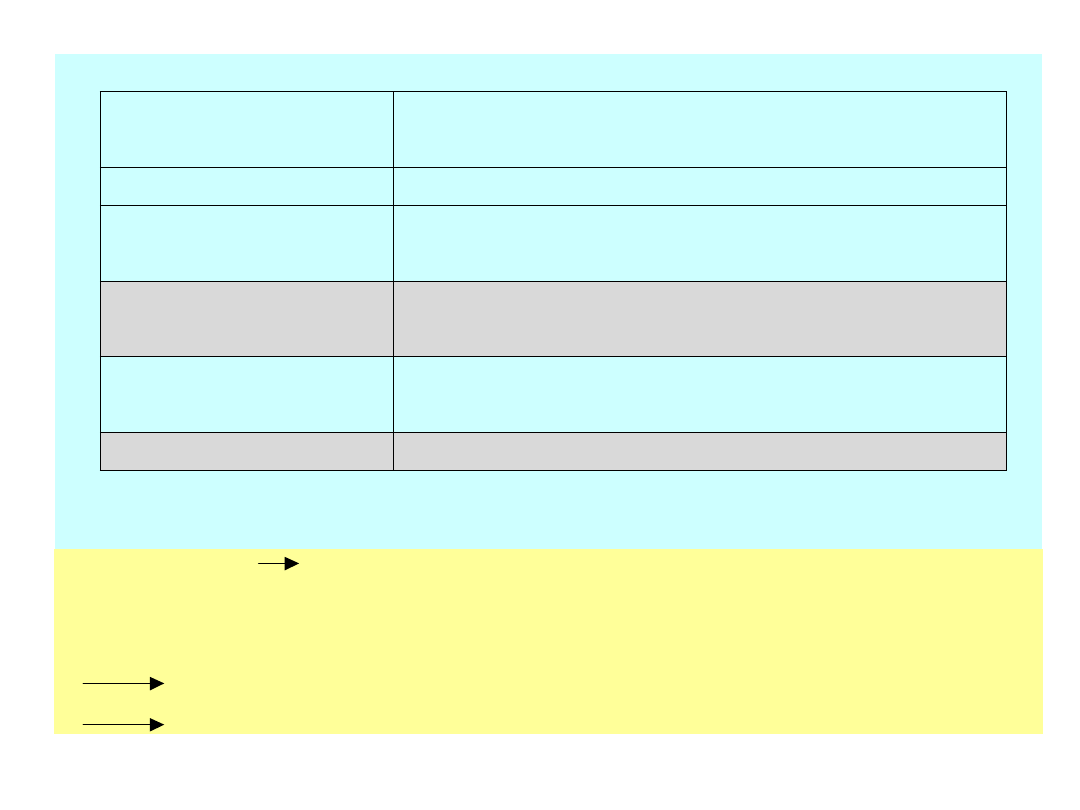

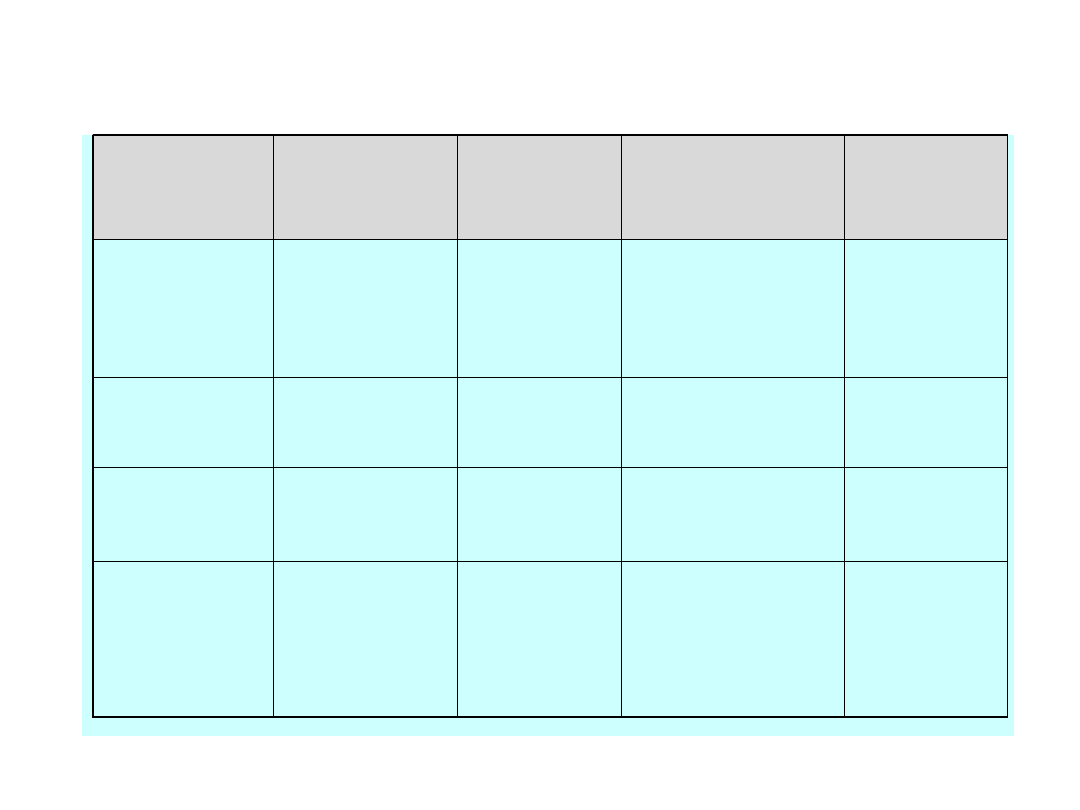

OGÓLNA KLASYFIKACJA STALI

KRYTERIUM

PODZIAŁU

GRUPY STALI

skład chemiczny

węglowe, stopowe

zastosowanie

konstrukcyjne, narzędziowe, inne

o szczególnych właściwościach fizycznych

stopień czystości

zwykłej jakości,

wyższej jakości, najwyższej jakości

sposób wytwarzania martenowska, konwertorowa, elektryczna

i inne

sposób odtleniania uspokojona, półuspokojona, nieuspokojona

DOMIESZKI w stalach węglowych jako pozostałości procesu

metalurgicznego wytapiania stali, a także w wyniku

przetapiania złomu

P wróg nr 1 stali, powoduje kruchość, gruboziarnistość, segregację

S wróg nr 2, powoduje kruchość na gorąco, niska spawalność

SKŁADNIKI STOPOWE w stalach stopowych; pierwiastki

celowo wprowadzone

węgiel (C) = 0,01 – 1,4% : pogarsza spawalność stali

mangan (Mn) = 0,2 – 13% : Rm , HB

krzem (Si) = 0,25 – kilku %, Rm , HB

chrom (Cr) = 0,1 – 25% : Rm

, HB

,

przy 12 – 25% Cr stale odporne na korozję, żarowytrzymałe

nikiel (Ni) = 0 – 30% : Rm , HB ,

przy C=0,1% zapewnia kwasoodporność stali

molibden (Mo) (0 – 5%), Rm

, HB

wolfram (W) stale narzędziowe

stale sprężynowe

i resorowe

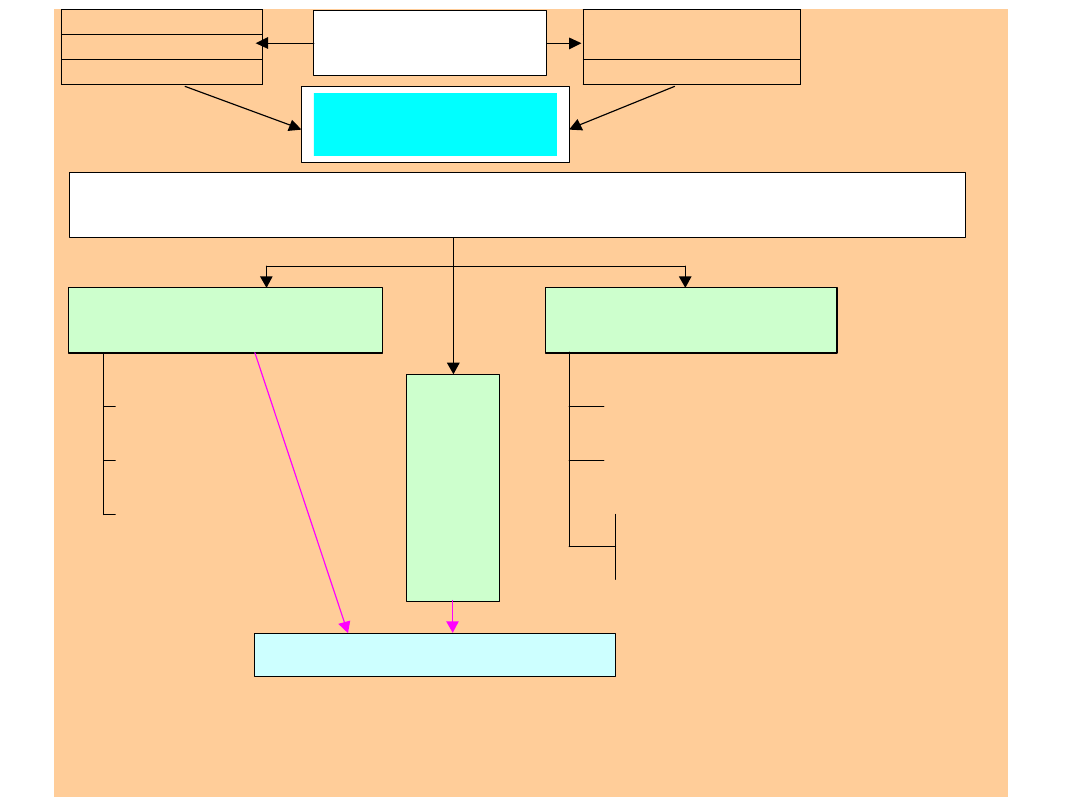

SURÓWKA ciekła

SURÓWKA stała

ŻUŻLOTWÓRCZE

TOPNIKI

ŻELAZOSTOPY

GAZY (POW., O

2

)

PROCES BESSEMERA ŁUKOWY

PROCES THOMASA INDUKCYJNY

PROCES TLENOWY Elektrożużlowe

Przetapianie

Stali (EPS)

METALURGIA

STALI

PROCES

KONWERTOROWY

PROCESY

ELEKTRYCZNE

P

R

O

C

E

S

M

A

R

T

E

N

O

W

SK

I

STAL NISKIEJ JAKOŚCI

to PROCESY STALOWNICZE przeprowadzone na ciekłej surówce w piecu,

konwertorze lub kadzi mające na celu

uzyskanie stali o odpowiedniej

jakości

MATERIAŁY

WSADOWE

STAŁE

STAL NISKIEJ JAKOŚCI

OBRÓBKA POZAPIECOWA STALI (kadź, pieco-kadź

GAZAMI: pow., O

2

, Ar, N

2

PRÓŻNIĄ

STAL WYSOKIEJ JAKOŚCI

ROZLEWANIE STALI

COS

(ciągłe odlewanie

stali)

PRZERÓBKA

PLASTYCZNA

STALI

DO

WLEWNIC

P

G

S

S

G

P

W

P

G

P

Z p

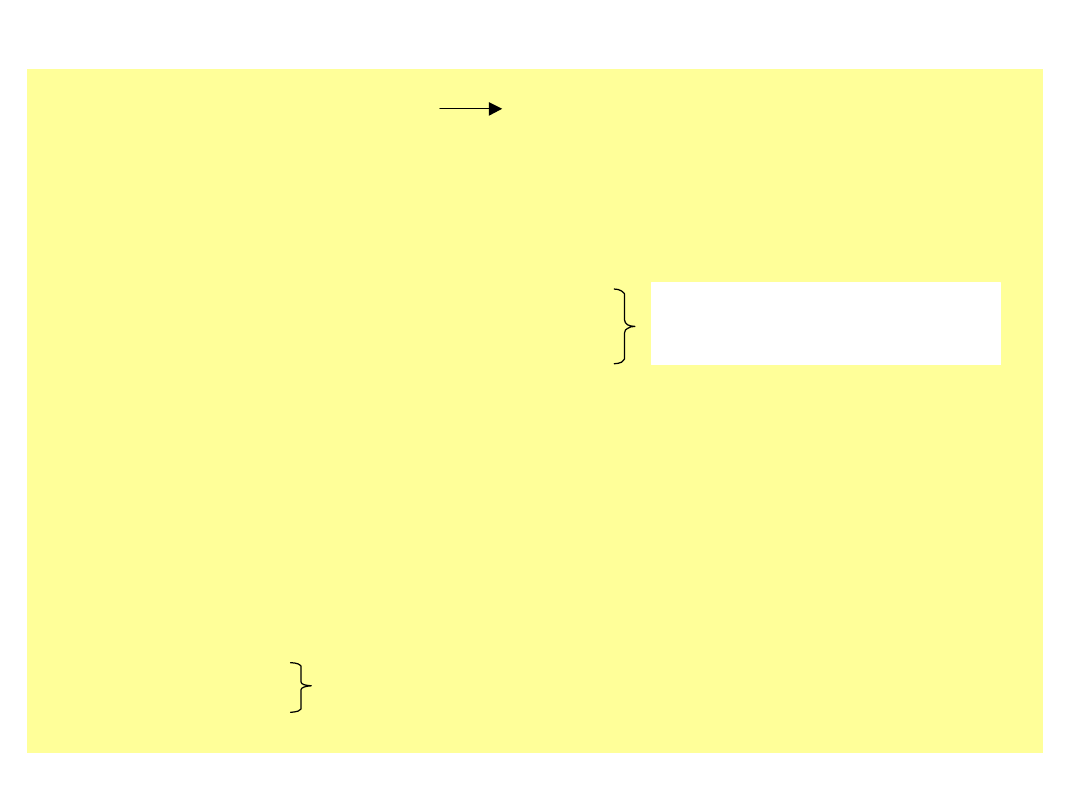

Z g

3 0 0 C

o

8 0 0 1 2 0 0 C

o

T 3 0 0 C

o

T

G a z

z im n y

K o c io ł

o d z y s k n ic o w y

c ie p ła

P I E C

M A R T E N O W S K I

P o w ie tr z e

z im n e

PROCESY KONWERTOROWE

WYTAPIANIA STALI

to metody wytwarzania stali z ciekłej surówki, polegające na

przedmuchiwaniu kąpieli metalowej powietrzem, mieszaniną

powietrza z tlenem lub czystym tlenem albo nadmuchiwanie tych

gazów na powierzchnię ciekłego metalu w otwartym zbiorniku

przechylnym zwanym konwertorem

.

PROCES KONWERTOROWY

WSAD CIEKŁY

Przedmuchiwanie gazem ciekłej surówki

WYNIK = produkty reakcji utleniania domieszek:

PRODUKTY

STAL

żużel

gazy

Przedmuchiwanie gazem ciekłej surówki

(powietrze, tlen, tlen+para wodna, O

2

+ CO

2

)

Konwertor z dolnym dmuchem

a) Przekrój

b) Konwertor w położeniu do

napełniania

c) Spust stali i żużla

1- wyłożenie ogniotrwałe, 2-

dennica

3- skrzynia powietrzna

7- przewody doprowadzające

sprężone powietrze

b )

c )

p a n c e rz

s ta lo w y

w y m u r o w a n ie

o g n io trw a łe

c z o p o s i

o b r o tu

c ie k ły

m e ta l

k s z ta łtk i p o r o w a te

s k r z y n ia

p o w ie tr z n a

s p r ę ż o n e

p o w ie tr z e

a )

Schemat konwertora Bessemera:

a) przekrój,

b) wlewanie surówki do konwertora,

c) spust stali

KONWERTORY

Powietrzne (historia)

- Bessemera (1856)

- Thomasa (1877)

- Tropenasa (1879)

WSAD: Surówka +

powietrze+złom

+ruda

TLENOWE przedmuchiwanie

kąpieli metalowej

O

2

:

1) LANCĄ Z GÓRY

- LD (Linz-Donawitz)-Austria1949r. !!

- LD-AC (fosforowy)-Francja

-

OLP (fosforowy P=0,4-1,5%)!!

2) PRZEZ OTWORY W DENNICY

LWS – Francja

Q-BOP – USA

WSAD: Surówka wp+ złom stalowy

+O

2

+wapno+ruda Fe

Przedmuchiwanie

kąpieli:

-dolny dmuch

-boczny dmuch

-górny dmuch

(lanca tlenowa)

CIEPŁO W KONWERTORACH

pochodzi z reakcji egzotermicznych (utleniania domieszek)

2Fe + O

2

= 2FeO

2Mn + O

2

= 2MnO

CIEPŁO

Si+O

2

+2CaO = Ca

2

SiO

4

2P+5/2O

2

+4CaO = Ca

4

P

2

O

9

Wykorzystane do nagrzania:

Surówki , później stali

Topienia złomu

Nagrzewania rudy Fe

oraz

innych składników wsadu np. wapna

WYPRAWA OGNIOTRWAŁA

KONWERTORA TLENOWEGO

• RODZAJ WYPRAWY KONWERTORA, ZASADOWA

(CaO, MgO) CZY KWAŚNA (Si0

2

), DECYDUJE O

MOŻLIWOŚCI USUWANIA ZE STALI (SURÓWKI)

P

i

S

• ZARÓWNO

P

JAK I

S

USUWA SIĘ ZE STALI ZA

POMOCĄ

CaO, CaF

2

(fluoryt)

CaO, CaF

2

wdmuchuje się lancą do

konwertora lub wrzuca się w workach

papierowych

UWAGA!

• GDY WYPRAWA PIECA JEST KWAŚNA

(SiO

2

) NIE WOLNO ODSIARCZAĆ CaO,

BO WAPNO ZAMIAST ODSIARCZAĆ STAL

• wg reakcji

:

[FeS]+(CaO)(CaS)+[FeO]

• [ ] w stali; ( ) w żużlu

WIĄŻE SIĘ WYPRAWĄ KONWERTORA I NISZCZY

JĄ wg reakcji:

• (CaO)+SiO

2

(wyprawa)CaSiO

3

(kruchy,pęka)

DLATEGO:

• PRAWIE WSZYSTKIE WSPÓŁCZESNE

KONWERTORY

MAJĄ WYPRAWĘ ZASADOWĄ

LUB OBOJĘTNĄ, tj.

SZAMOTOWĄ CaO·nSiO

2

Proces konwertorowy tlenowy

LD

Wsad:

• ciekła surówka

• tlen do przedmuchiwania: (50m

3

/1Mg stali)

• topnik żużlotwórczy: CaO, boksyt, CaF

2

, ruda

Fe

• złom i ruda Fe do chłodzenia kąpieli

• materiały nawęglające: grafit, koks mielony

• żelazostopy: Fe-Mn, Fe-Si, Si-Mn, Fe-Cr, Ni

• odtleniacze: Fe-Si, Al

Przebieg procesu LD

1.

Załadunek wsadu stałego (złom,) i ciekłej surówki

2. Padanie wapna, ruda Fe i fluorytu

3. Przedmuchiwanie kąpieli tlenem, ok. 30min.

Świeżenie = reakcje wypalaniapłomień w gardzieli

przy C<0,25% zaczyna się zmniejszać

przy C<0,1% płomień zanika,

4.

Zatrzymanie dopływu tlenu i spuszczenie żużla

5. Sprawdzenie składu chemicznego i temperatury

6. Przelanie do kadzi

7. Uzupełnienie składu chemicznego i odtlenianie

Proces OLP (Oxygen-Lime-Powder)

• Wsadem tylko ciekła surówka

• wapno (CaO) tylko sproszkowane, wdmuchiwane

z O

2

od początku procesu do końca świeżenia

• możliwość regulacji stężenia CaO względem

składu surówki w czasie procesu

• ściąganie 1 lub 2 żużli pośrednich, bogatych w

CaO oraz P i S, a ubogich w Fe

Charakterystyka procesów OLP

(Oxygen, Lance, Powder)

PROCES

REAGENT

SPOSÓB

WPROWA-

DZANIA

MIEJSCE

WDMUCHU

GAZ

NOŚNY

ODFOSFO-

ROWANIE

CaO, CaF

2

,

TLENKI Fe LANCA

KONWERTOR,

MARTEN, PIEC

EL. ŁUKOWY,

KADŹ

TLEN,

POWIE-

TRZE,

ARGON

ODSIAR-

CZANIE

CaO, CaF

2

,

Na

2

O, Mg

LANCA

KADŹ

Ar

N

2

NAWĘGLA-

NIE

GRAFIT, PYŁ

WĘGLOWY,

ANTRACYT

LANCA

KADŹ lub PIEC Ar, N

2,

POW., CO

2

DODATKI

METALI-

CZNE

ŻELAZOSTO-

PY, CZYSTE

METALE

(granulaty,

proszek)

LANCA

KADŹ

lub PIEC lub

WLEWNICA

Ar, N

2,

POWIE-

TRZE

PROCES BESSEMERA

• WYPRAWA KWAŚNA (SiO

2

) ; niestety nie

można usunąć P i S

• TEMP. WLEWANEJ SURÓWKI Z WP MOŻE BYĆ

WYSOKA 1650

O

C

• MUSI BYĆ W SURÓWCE MAŁO P i S

• ŚWIEŻYMY TYLKO Si, Mn, C

PROCES THOMASA

• WYPRAWA KONWERTORA ZASADOWA

• TEMP. CIEKŁEJ SURÓWKI - WPROST Z

WIELKIEGO PIECA : 1700

O

C

• KOLEJNOŚĆ ŚWIEŻENIA

Fe, Mn, Si, P, S

• SURÓWKA MOŻE MIEĆ DUŻO

P <1,5%

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

Wyszukiwarka

Podobne podstrony:

Mat pom Metalurgia 1

MB2 mat pom 1 id 289843 Nieznany

Mat pom Odlewnictwo 3

mat pom

MB2 mat pom 2

mat pom wyk chem org tab grup funkc

przykładowe ściągi do egzaminu-JB-mat pom, Prawa komutacji:

Mat pom dzwignie f,o,c

MB2 mat pom 1 id 289843 Nieznany

więcej podobnych podstron