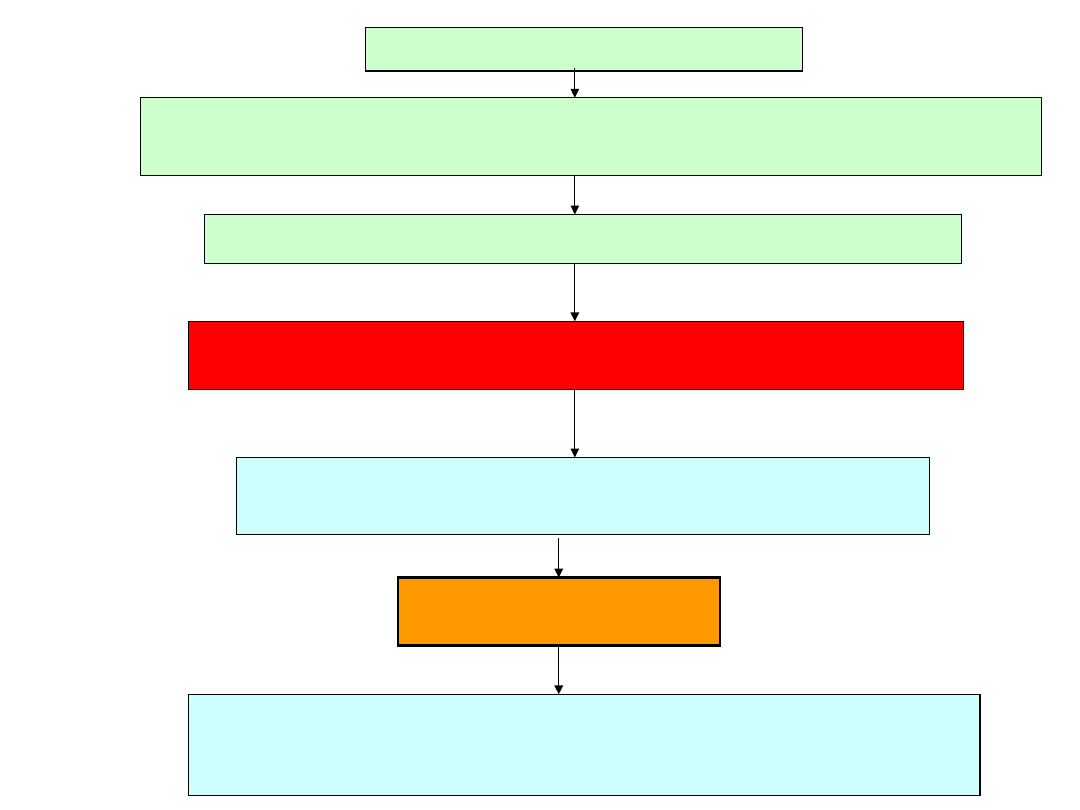

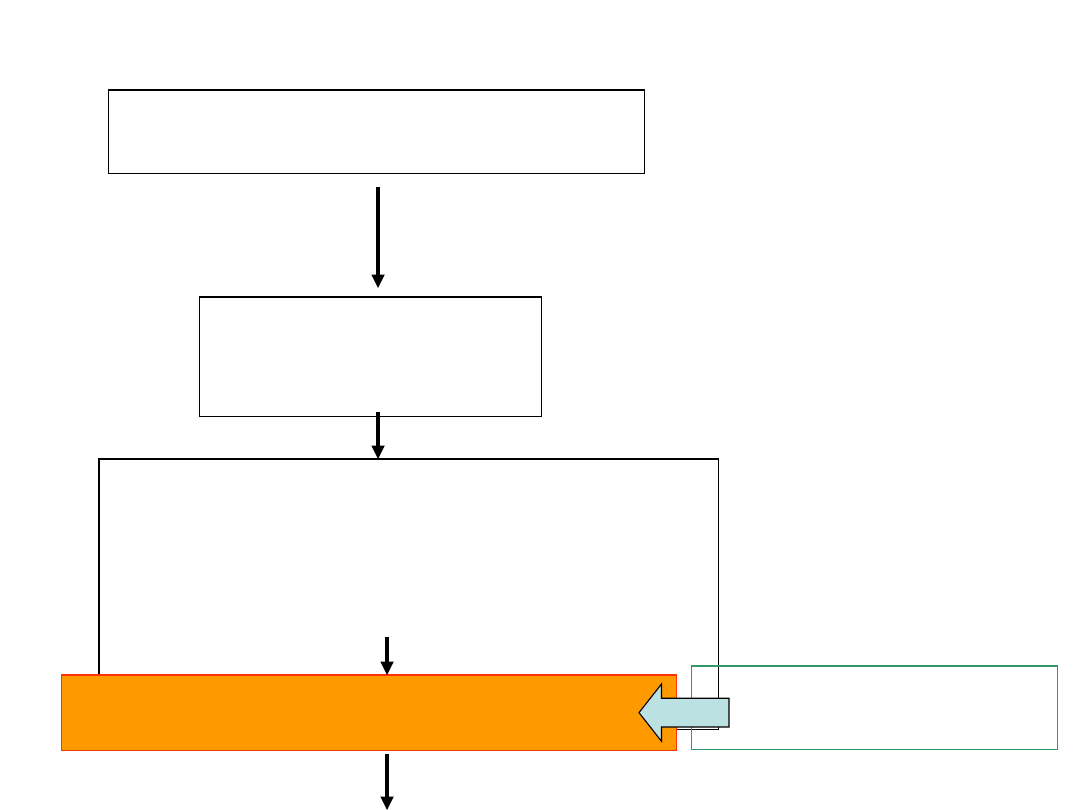

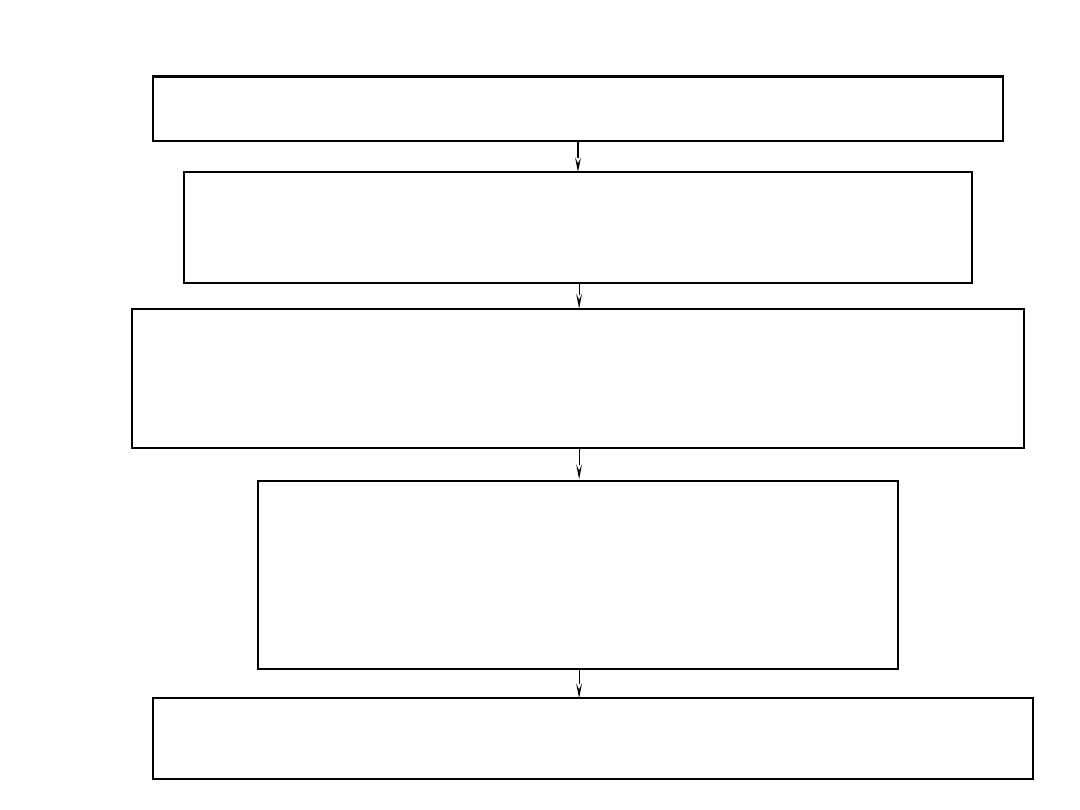

Wstępna przeróbka rudy

Wzbogacanie, m.in. grawitacyjne, ogniowe, magnetyczne

lub przez flotację

Spiekanie

miałkich,

proszkowych

rud

(aglomeracja)

WYNIK

to: surowy metal (stop metali) (metal

niskiej jakości)

METAL UŻYTKOWY

-stopy przeznaczone do obróbki plastycznej

-stopy do odlewania

RAFINACJA

METALU

WYDZIELANIE METALU Z RUDY

LUB KONCENTRATU

P

R

O

C

E

S

M

E

T

A

L

U

R

G

IC

Z

N

Y

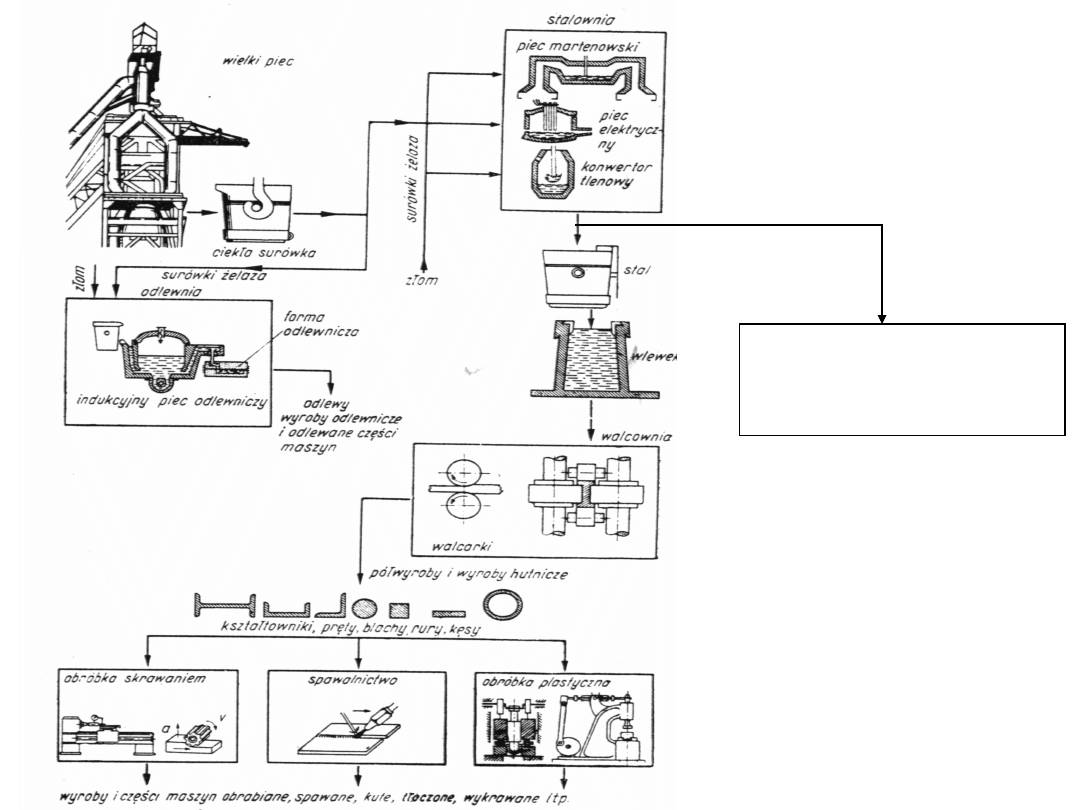

COS

(CIĄGŁE ODLEWANIE

STALI)

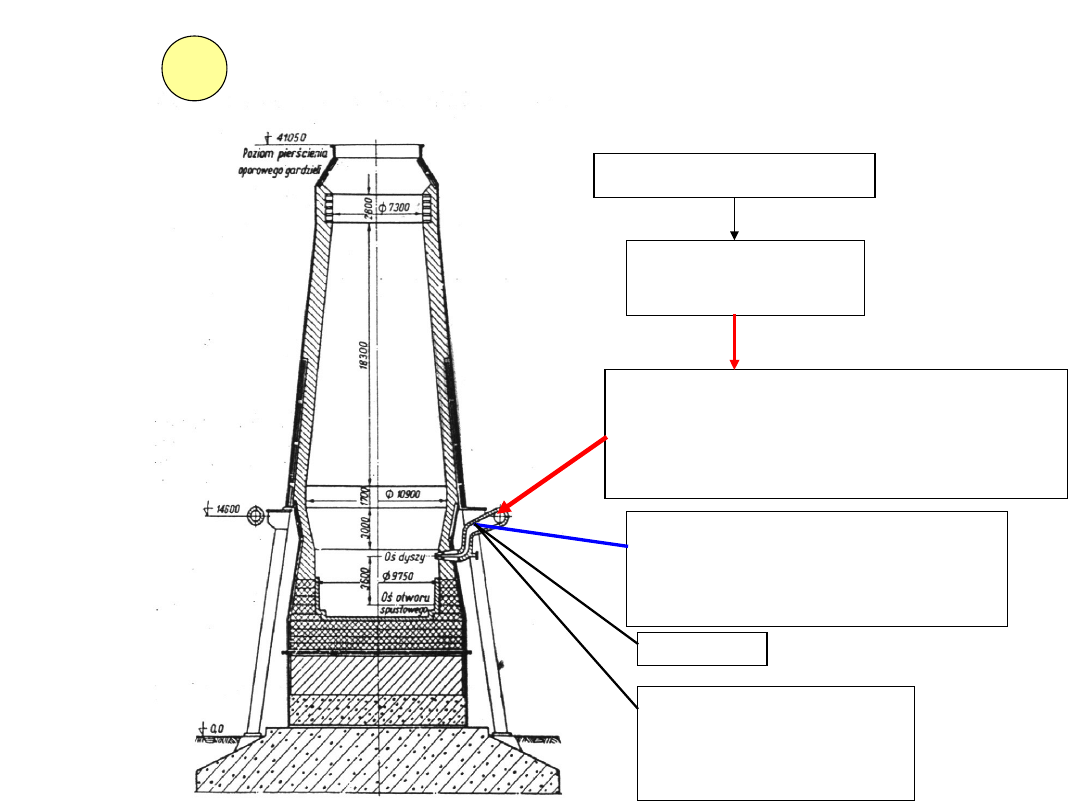

WSAD: => RUDA, TOPNIKI, KOKS,

UTLENIACZ

porowatość i redukcyjność rudy sprzyjają jej pęcznieniu ze

wzrostem temperatury

=>pochylenie ścian szybu 84÷86

o

C

najniższa część szybu – T = 1050÷1150

o

C

=>malenie objętości wsadu na skutek rosnącej

plastyczności,

=>pochylenie ścian w spadkach

ruda: => minerały żelaza + skała płonna

magnetyt Fe

3

O

4

, hematyt Fe

2

O

3

,

limonit, getyt Fe

2

O

3

•xH

2

O syderyt FeCO

3

Mn, V, Ni => domieszki pozytywne „+”

Cr, Cu, S, Zn, As, Pb => domieszki negatywne

„-”

SKAŁA PŁONNA: => SiO

2

, Al

2

O

3

+ CaCO

3

, MgCO

3

(kwaśne: krzemionka, glinka) (zasadowe: kalcyt, magnezyt)

SiO

2

, Al

2

O

3

=> poprzez reakcje fizyczne - tworzenie roztworów

dają

łatwo topliwe i rzadkopłynne żużle

TOPNIKI: => CaCO

3

, + CaCO

3

•MgCO

3

(kamień wapienny) (dolomit)

Zasadowość żużla:

CaO:SiO

2

= 1,1 ÷ 1,5

Temperatura żużla T

ż

= 1200

o

C

rozpuszczanie do 92% siarki z koksu i

rudy

Reakcja wiązania krzemionki jest endotermiczna

Rozkład 1 tony kamienia wapiennego wymaga 0,28 t

koksu

Im więcej krzemionki, tym więcej koksu w procesie

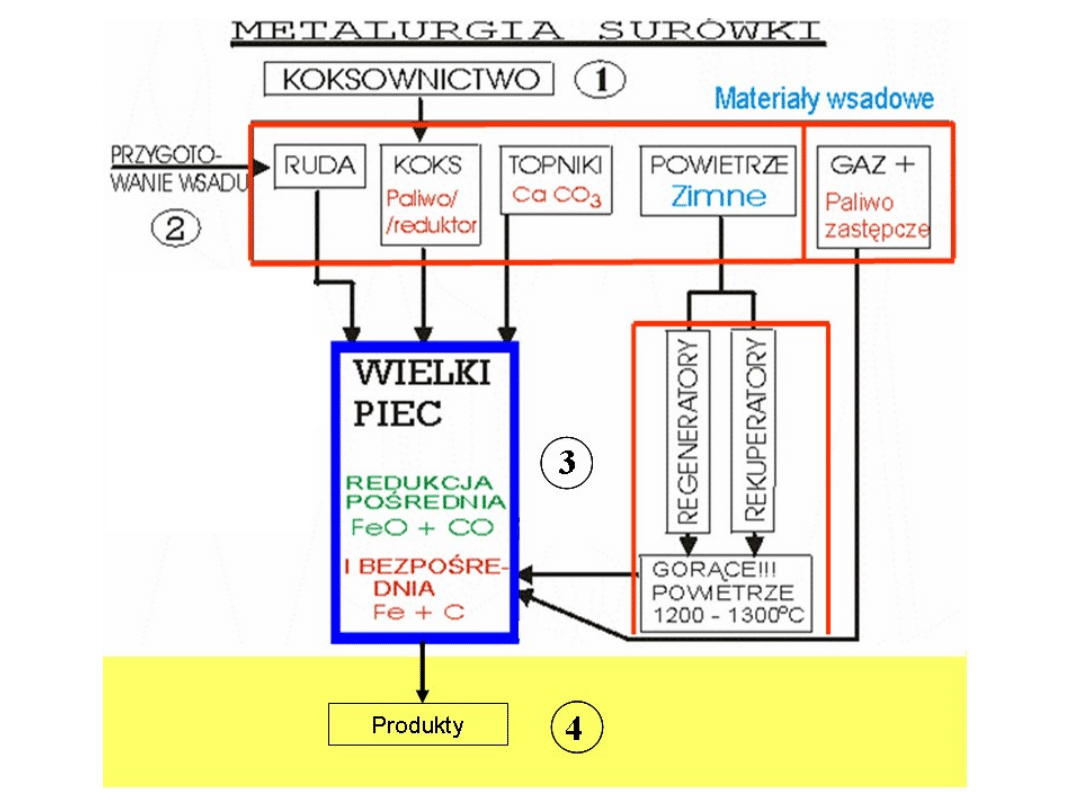

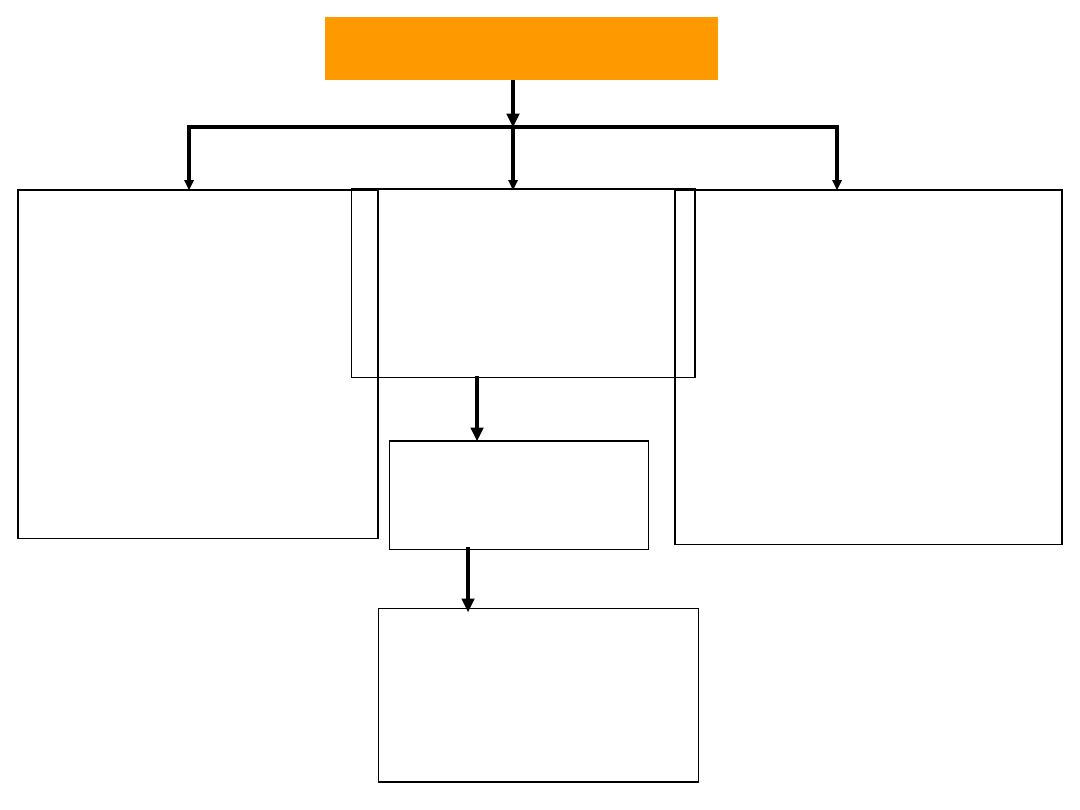

Schemat blokowy przedstawiający materiały wsadowe i składniki tworzące

żużel

GRUDKI

B. miałki koncentrat

o < 0,06 mm

+ bentonit

+ H

2

O

RUDA SUROWA

SPIEK

Otrzymyw. przez

spiekanie

Miałka ruda < 8 mm

+topniki: kamień

wap.

CaCO

3

< 3 mm dolomit

MgCO

3

+koks w ilości ok. 8 %

< 3 mm

BRYKIETY

otrzymuje się z

koncentratu :

prasowanie pod ciśn.

100MPa

w temp. 900

o

C

redukcja rudy do

50 % Fe

3

O

4

50 % FeO

(wistyt)

SPIEK – gąbczasty, łatwo

redukcyjny

SPIEKANIE

to nadtapianie

powierzchni ziaren rudy

w temp. 1250 - 1320

o

C

na taśmach spiekalniczych

GRUDKOWANIE

-bębnowanie (-)

-talerzowanie (+)

WYPALANIE

*

folia

W temp. 1250-1350

o

C

-piec szybowy

-taśmy

-piece obrotowe

otrzymywanie

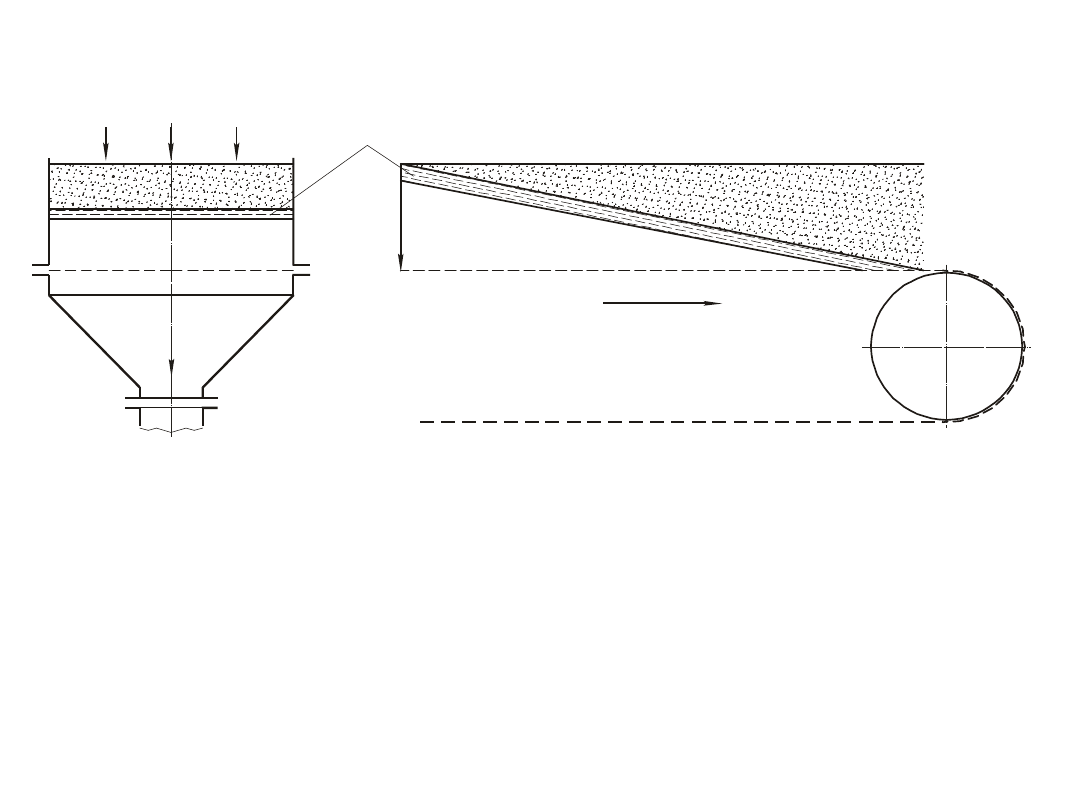

S p a lin y

T a ś m a

M ie s z a n k a

S p ie k

P o w ie tr z e

W a r s tw a

ż a r u

Schemat spiekania rud

na taśmie

SPIEK

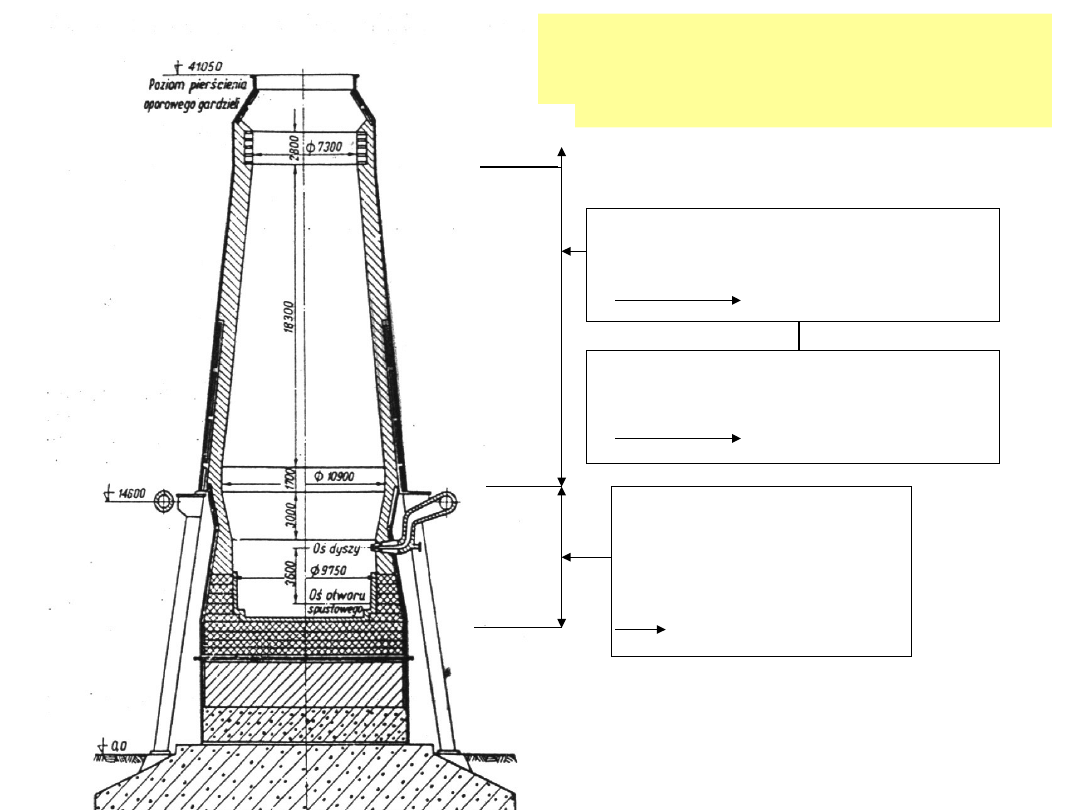

nawilżona i uśredniona mieszanka rud (ziarno <8 mm) + zmielony

kamień wapienny + dolomit (ziarno <3 mm) => spiek: warstwa 300 mm

- podpalenie koksu w mieszance (ok. 8%) odsysanie powietrza (1250÷

1320

o

C) =>nadtopienie rudy.

Wzbogacanie rudy

► usunięcie nadmiaru skały płonnej

rozdrobnienie(<40 mm)

odsianie podziarna (<8 mm)

spieczenie przemiału z topnikami ►

►– utworzenie samotopliwego spieku

pożądana postać materiału rudnego to spiek, grudki

lub brykiety w miejsce surowej rudy

efekty stosowania taśmy spiekalniczej =>relatywny wzrost ilości surówki

=> zmniejszenie zużycia koksu

STOSOWANIE SPIEKÓW W 100% BEZ TOPNIKÓW POZWALA NA ZWIĘKSZENIE

wydajności

(o 25÷40%) i zmniejszenie (o 25÷ 40%) zużycia koksu

Zanim powstanie faza ciekła żelaza

hematyt redukuje się do magnetytu i częściowo do wistytu (FeO)

Hematyt reaguje z CaO => ferryty wapniowe (xCaO•yFe

2

O

3

)

Schemat blokowy przedstawiający przebieg

spiekania

GRUDKOWANIE RUD

Metoda zbrylania bardzo drobnych koncentratów rudnych

(ziarno poniżej 0,06 mm)

Grudki tworzone są w następstwie ruchu nawilżonego materiału ze

spoiwem bentonitowym w obracającym się zespole

grudkującym, np.

w bębnie lub na obrotowym talerzu, np.:

Φ=4m l=20m wydajność 60 t/h --- bęben

Φ=7m wydajność 100 t/h ---talerz

Urządzenia talerzowe produkują grudki o wymaganej granulacji

i wytrzymałości na ściskanie R

m

15-20 N/grudkę

przy grudkach surowych

oraz R

m

60 N/grudkę

przy grudkach suszonych z dodatkiem bentonitu

Wypalanie grudek 12501350

o

C

BRYKIETOWANIE KONCENTRATÓW ŻELAZA NA GORĄCO

Redukcja rudy hematytowej w temperaturze 900

o

C do mieszanki

magnetytu i wistytu

( po ok. 50%)

Zredukowaną rudę brykietuje się na prasie pierścieniowej pod

naciskiem 100 MPa w temperaturze redukcji

Schemat blokowy przygotowania rudnego wsadu wielkopiecowego

przez grudkowanie i brykietowanie

KOKSOWNICTWO

WĘGIEL KAMIENNY

WZBOGACONY

< 9 % POPIOŁU

WĘGIEL KAM. UROBKOWY

30 % SKŁADNIKI MINERALNE

WZBOGACANIE

-płukanie

-flotację

PRZYGOTOWANIE WSADU I

ZAŁADOWANIE

BATERII KOKSOWNICZEJ

- rozdrobnienie węgla (kruszarki)

- suszenie w temp. 150 – 250

o

C do

wilgotności < 8 %

- ubijanie węgla lub wsypywanie węgla do

baterii

KOKSOWANIE w komorach koksowniczych

W temp. ok. 850 – 1000

o

C, czas = 14 – 23 h

Sucha destylacja

bez dostępu powietrza

PRODUKTY KOKSOWANIA

GORĄCE POWIETRZE

(GORĄCY DMUCH, POWIETRZE

SPALANIA)

TEMPERATURA: 1200 – 1300

O

C

TLEN < 27

%

GAZ (paliwo):

-wielkopiecowy,

-koksowniczy,

-ziemny

70m

3

/1Mg

surówki

PALIWO ZASTĘPCZE

-

wilgoć H

2

O H

2

+ CO

-olej opałowy

-pył węglowy

ZIMNE

POWIETRZE

REKUPERATORY

LUB

REGENERATORY

2

WSAD GAZOWY DO WIELKIEGO PIECA

REAKCJE REDUKCJI POŚREDNIEJ Z

CO --

odbywają się przy koniecznym

nadmiarze CO!

REDUKCJA POŚREDNIA

3Fe

2

O

3

+ CO = 2Fe

3

O

4

+ CO

2

Fe

3

O

4

+ 4CO = 3Fe + 4CO

2

+

ciepło

przy temp.

< 570

o

C

3Fe

2

O

3

+ CO = 2Fe

3

O

4

+ CO

2

Fe

3

O

4

+ CO = 3FeO + CO

2

FeO + CO = Fe + CO

2

+

ciepło

przy temp.

< 960

o

C

REAKCJE REDUKCJI

BEZPOŚREDNIEJ Fe

FeO + CO = Fe + CO

2

+

13,3 kJ

CO

2

+ C = 2CO – 158 kJ

FeO + C = Fe + CO –

144,4 kJ

przy temp. 960 –

1500

o

C

450

o

C

960

o

C

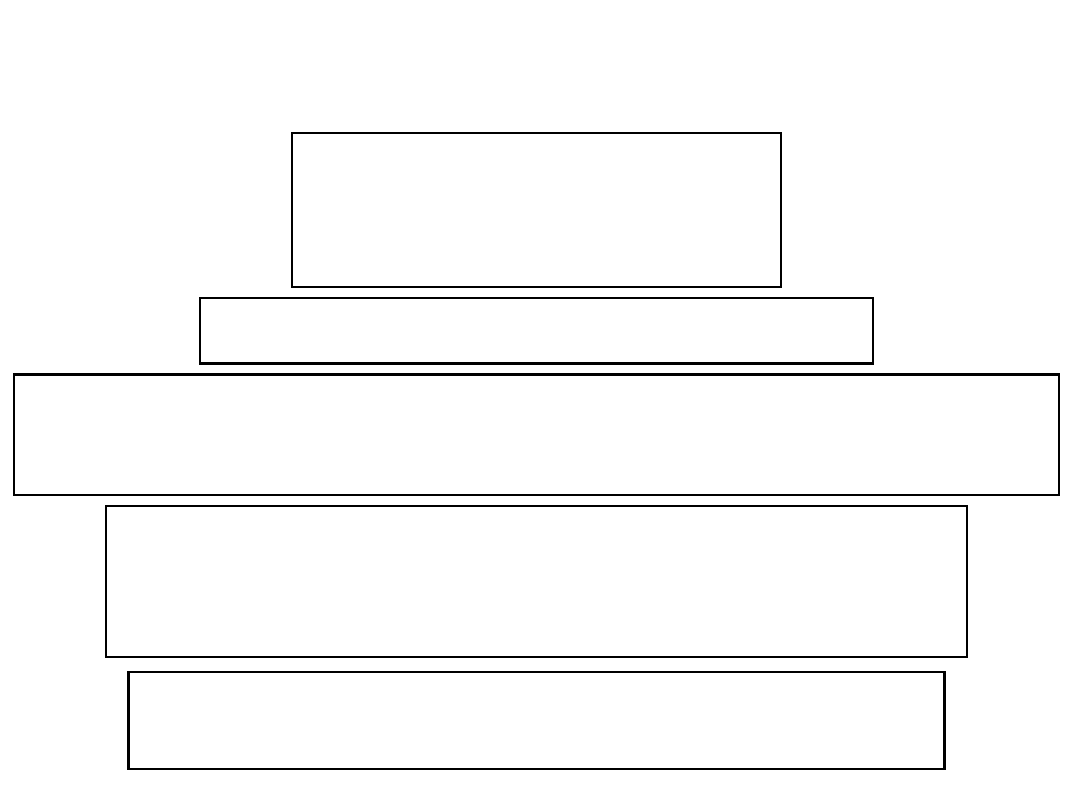

PIERWSZY ETAP PRODUKCJI STOPÓW ŻELAZA

proces ciągły

przez redukcję tlenków żelaza z rudy uzyskuje się ciekłą

surówkę zawierającą ok.

94 %Fe oraz C, Mn, Si, P, S.

Paliwo i reduktor to koks spalany w najniższej

części pieca z niedomiarem powietrza

=>Spalanie =>gaz (42% CO, 2% H

2

, 56%N

2

)

=>nagrzewanie i redukcja tlenków metali spalanie koksu => ruch

wsadu w dół – przeciwnie do ruchu gazów

-ruda w szybie jest w stanie stałym

-w przestronie przechodzi w stan ciastowaty

-w spadkach tylko koks jest w stanie stałym

-pomiędzy jego kawałkami spływa metal i żużel

-surówka i żużel zbierają się w garze =>koniec

redukcji krzemu, początek odsiarczania surówki

REDUKTOR ► koks + UTLENIACZ ►(gorący dmuch T=1200÷1300

o

C

+ wysokie ciśnienie + gaz lub olej +O

2

)

=>łatwa regulacja T, składu chem.(Si), obniżenie zużycia koksu

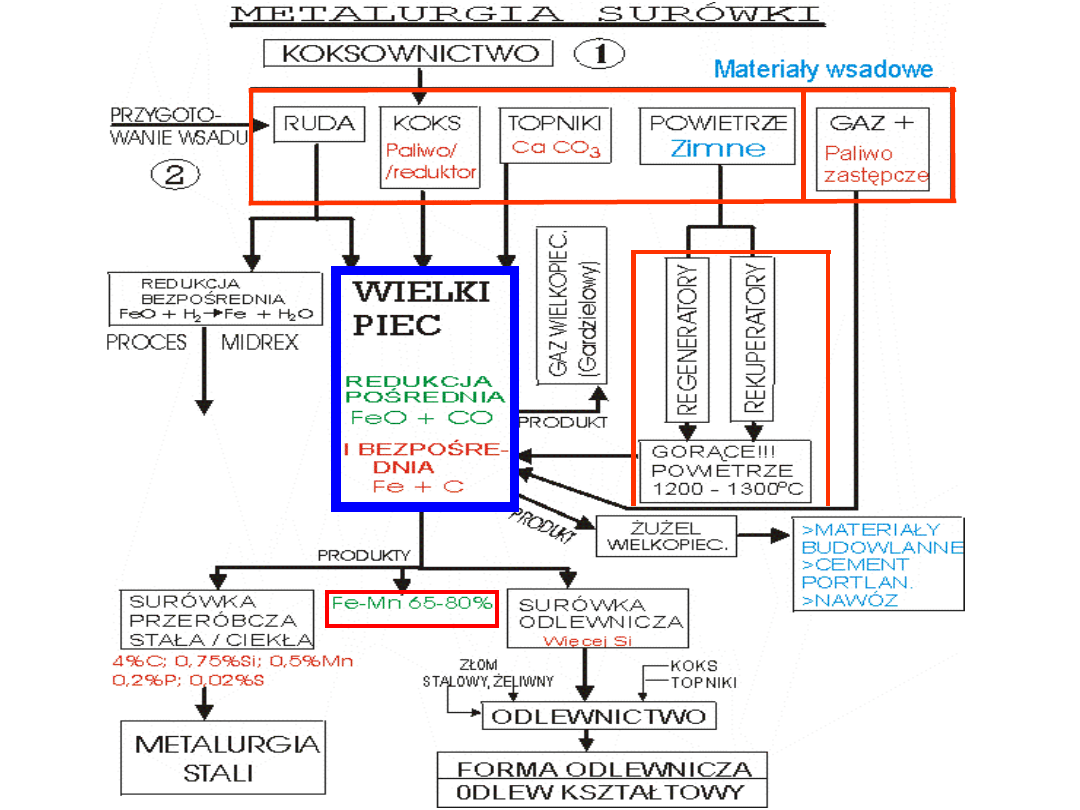

Ogólny schemat blokowy procesów zachodzących w wielkim

piecu

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

Wyszukiwarka

Podobne podstrony:

Mat pom Metalurgia 2

MB2 mat pom 1 id 289843 Nieznany

Mat pom Odlewnictwo 3

Mat pom 2

2 Podstawy mat pom obliczeń komp

mat pom Rachunek zbiorow 01

Mat pom 013 id 282396 Nieznany

Mat pom Prog rentownosci

zaganienia z ergonomii mat pom

mat pom

MB2 mat pom 2

mat pom wyk chem org tab grup funkc

przykładowe ściągi do egzaminu-JB-mat pom, Prawa komutacji:

Mat pom dzwignie f,o,c

MB2 mat pom 1 id 289843 Nieznany

więcej podobnych podstron