Podstawy projektowania procesów

technologicznych

Białystok 2009

Wiadomości ogólne

- Proces produkcyjny - obejmuje

wszystkie działania niezbędne do

wytworzenia określonych wyrobów

w danym zakładzie.

- proces technologiczny - część

procesu produkcyjnego, związaną

bezpośrednio ze zmianą kształtu,

wymiarów, jakości powierzchni i

właściwości fizykochemicznych

przedmiotu obrabianego..

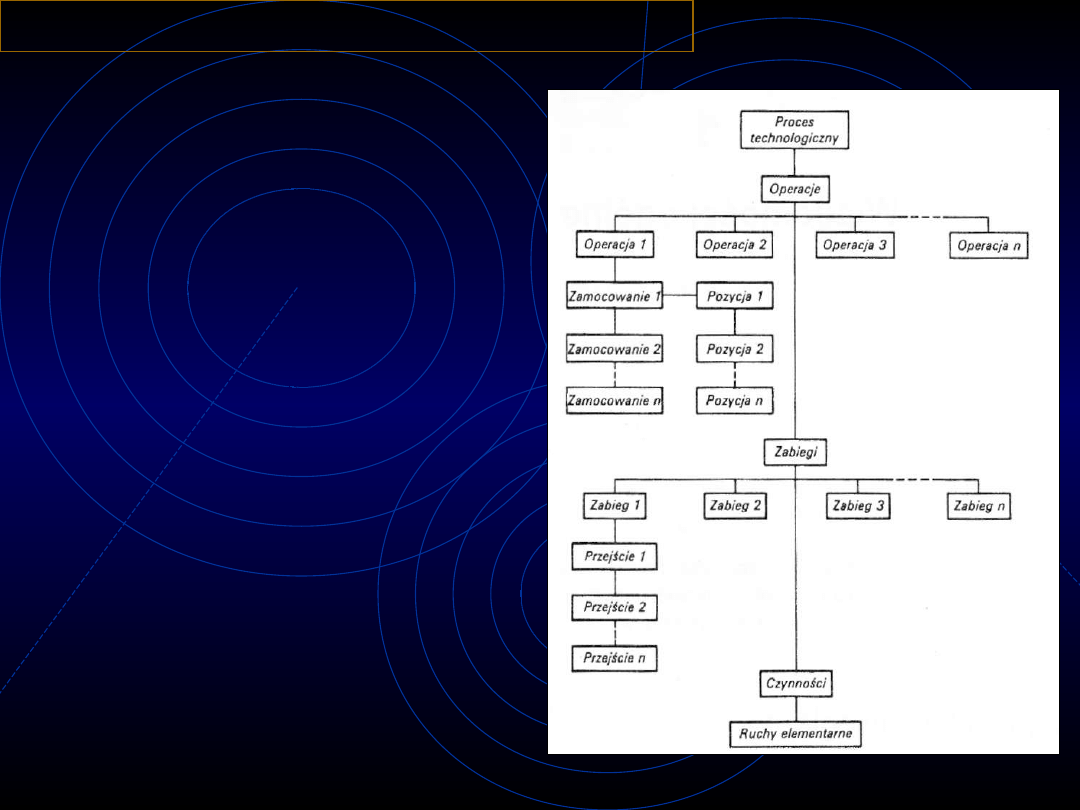

Strukturalny schemat procesu

technologicznego

- Operacja - nie następuje

przezbrojenie obrabiarki, zmiana

stanowiska ani przedmiotu

obrabianego. Może być wykonana

w jednym lub kilku

zamocowaniach.

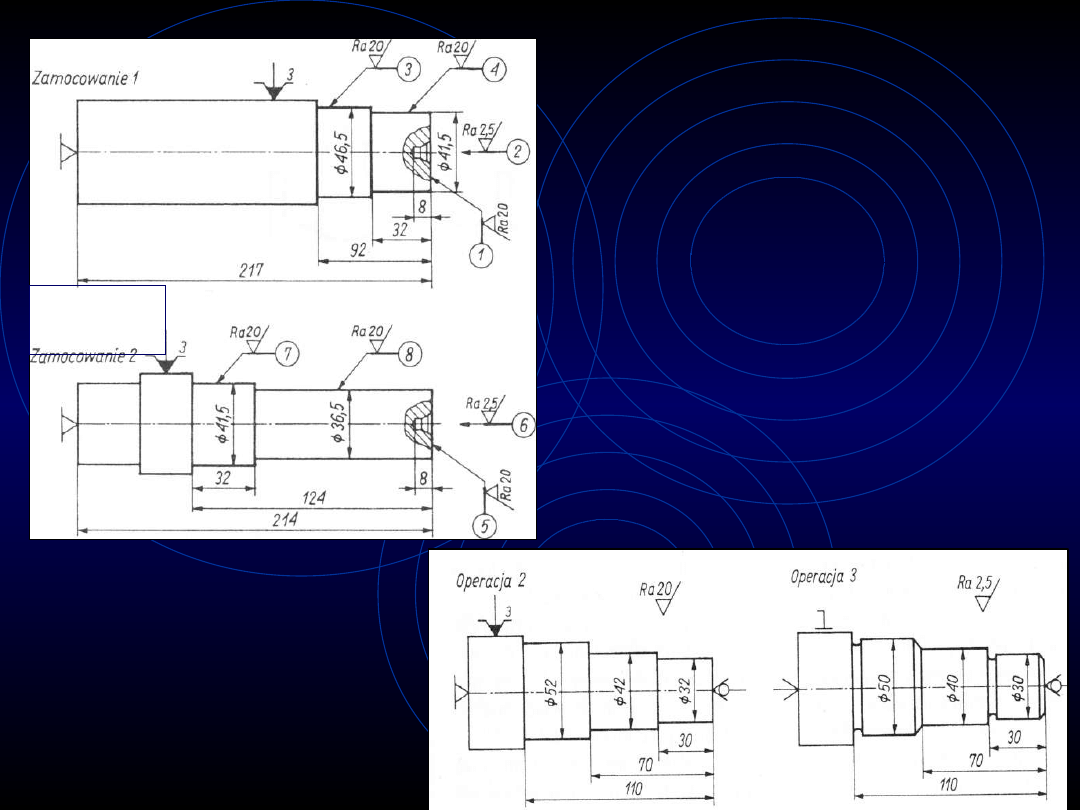

Wiadomości ogólne

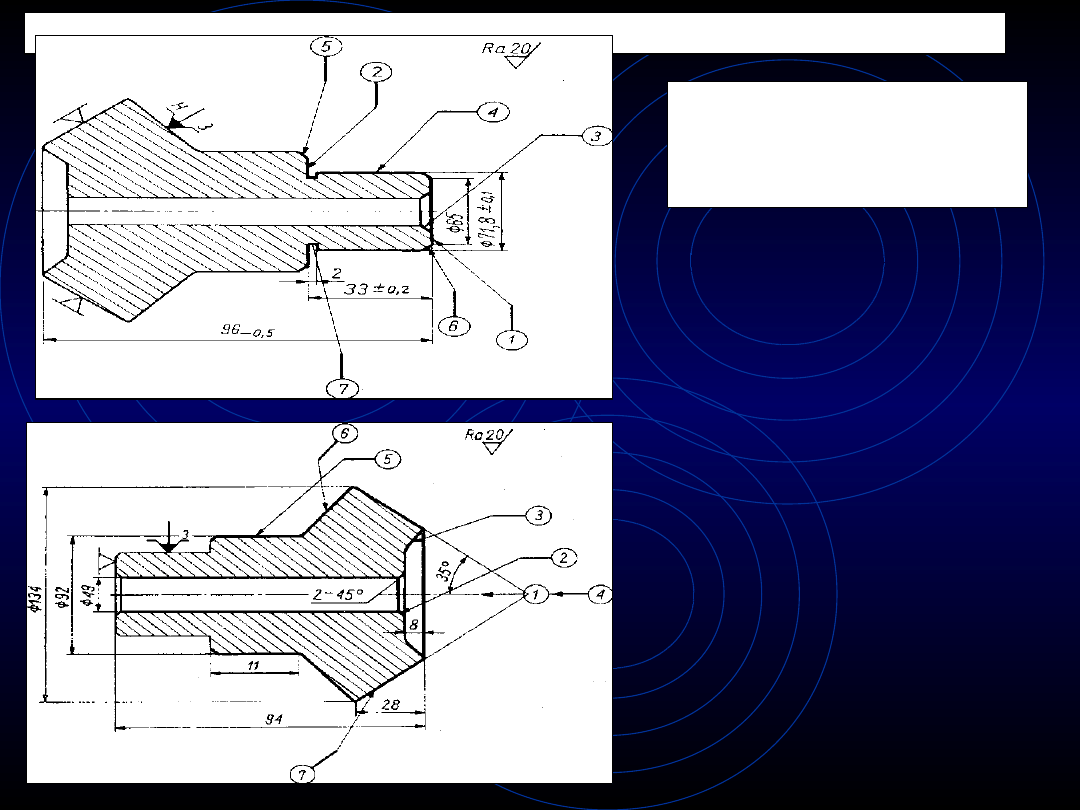

Obróbka wału w jednej

operacji i dwóch

zamocowaniach oraz

siedmiu zabiegach

Obróbka wału w dwóch

operacjach

W operacji 2 wał jest ustalony i

zamocowany w uchwycie

samocentrującym trzy szczękowym i

podparty kłem obrotowym - obróbka

zgrubna. Do operacji 3 następuje

zmiana stanowiska bądź też

przezbrojenie stanowiska. Wał ustalono

w kłach i zastosowano zabierak -

obróbka kształtująca.

Operacja

1

Operacja ta dotyczy obróbki zgrubnej.

Wał jest ustalony w uchwycie

samocentrującym trzy szczękowym. Po

obrobieniu jednej strony, nie zmieniając

ani przedmiotu, ani obrabiarki,

pracownik obraca wał i obrabia drugą

stronę.

Pozycja 1 Pozycja 2

Pozycja 3

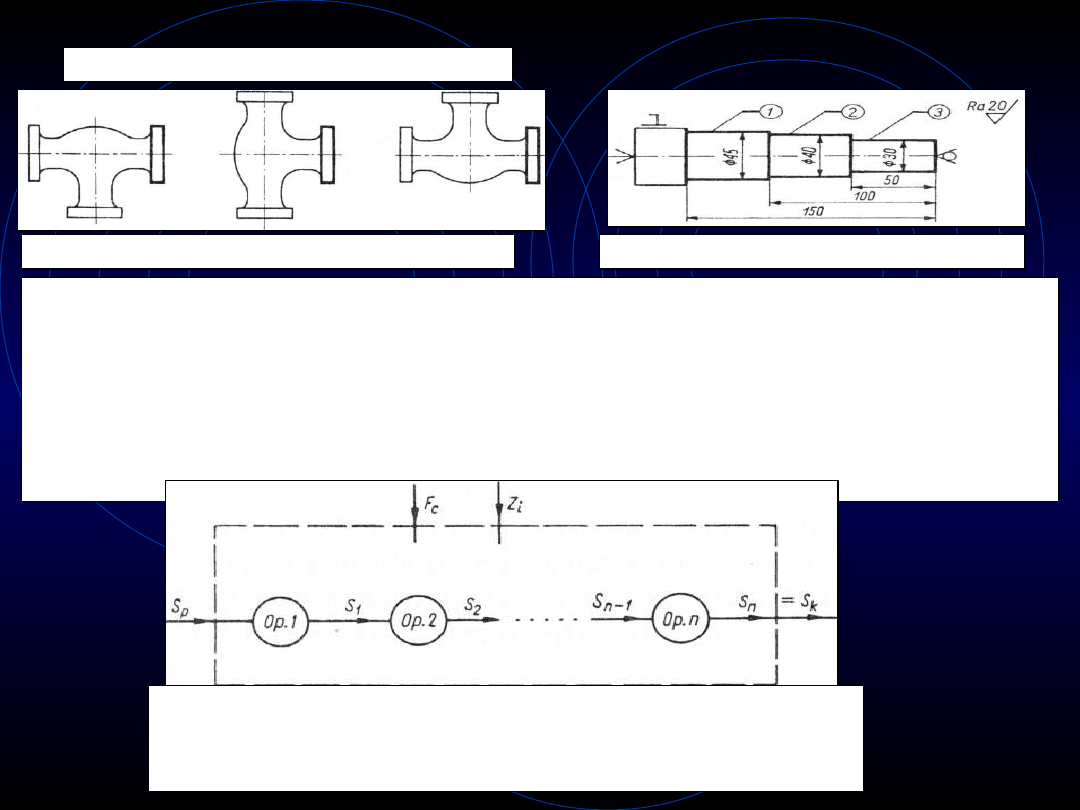

Obróbka korpusu w 1 operacji i 3

pozycjach

Obróbka wału w 3 kolejnych

zabiegach

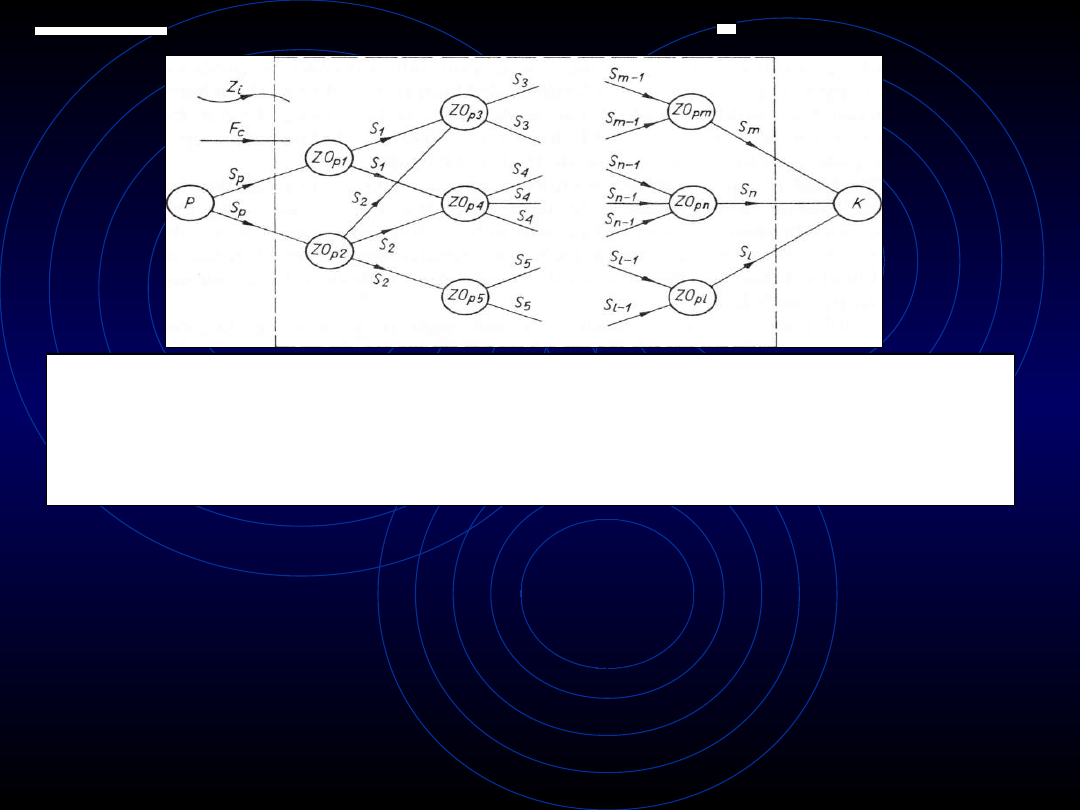

Schemat uproszczonego modelu funkcjonalnego procesu

obróbki;

Opi, Op2) Opn – stanowiska technologiczne realizujące

operacje,

Su S2).....Sn-i, Sn - stany przedmiotu po operacjach,

FG - funkcja celu, Z, - zakłócenia zewnętrzne, Sp - stan

początkowy,

Sk - stan końcowy, ramka oznacza: granice systemu

W procesie technologicznym rozróżnia się pojęcia: czynność i ruch

elementarny. Każda operacja lub zabieg wymaga wykonania określonych

czynności. W przypadku toczenia na tokarce zalicza się do nich: zamocowanie

przedmiotu, uruchomienie tokarki, dosunięcie noża, ustawienie na określoną

średnicę, włączenie posuwu, odsunięcie noża, zatrzymanie tokarki,

odmocowanie przedmiotu itd.

Każdą czynność można jeszcze podzielić na ruchy elementarne. Włączenie

posuwu składa się z dwóch ruchów elementarnych: uchwycenia dźwigni i jej

przestawienia.

Schemat uproszczonego modelu funkcjonalnego procesu

technologicznego obróbki do optymalizacji jego przebiegu;

ZQp1, Z0p2) Z0p„ - zbiory stanowisk technologicznych,

S1, S2, S3, S„i, S,>1, Sm, Sn, S,- - stany przedmiotu po

poszczególnych operacjach,

Fc - funkcja celu, Z, - zakłócenia zewnętrzne, P - początek sieci, K-

koniec sieci, wyrób

W normalnych warunkach warsztatowych liczba stanowisk

technologicznych, jaką dysponuje technolog, jest z reguły

znacznie większa od tej, jaka będzie użyta w konkretnym

procesie technologicznym; niemniej jednak jest ograniczona.

Ograniczenia te wynikają z wyposażenia zakładu oraz z

możliwości zakupu nowych stanowisk. W optymalizacji procesu

należy brać pod uwagę wszystkie możliwe stanowiska

technologiczne, jakie mogą być użyte w konkretnym procesie

technologicznym.

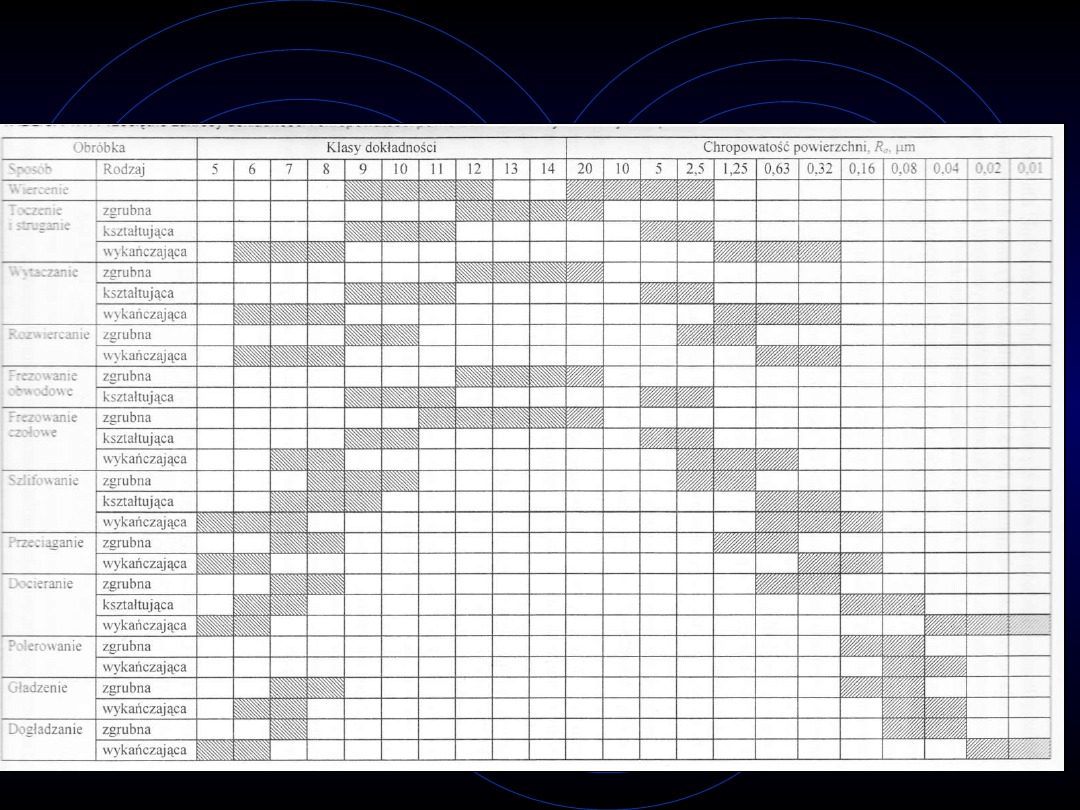

Proces technologiczny obróbki skrawaniem określonej części

charakteryzuje się

stopniowym nadawaniem kształtu, dokładności i właściwości

użytkowych.

To stopniowe dochodzenie do gotowego kształtu, a zatem i liczba

rodzajów obróbki,

zależy przede wszystkim od wymagań narzuconych przez konstruktora,

a dotyczących

dokładności wymiarów i chropowatości poszczególnych powierzchni.

Obróbką zgrabną stosuje się w celu usunięcia zewnętrznych warstw

materiału,

a w przypadku półfabrykatu w postaci pręta walcowanego. W celu

uzyskania maksymalnej

wydajności obróbkę zgrubną powinno się prowadzić z dużą głębokością

skrawania oraz

stosunkowo dużym posuwem, co jednak powoduje powstanie znacznych

sił skrawania,

wydzielanie się dużych ilości ciepła, a często wywołuje również drgania.

Dokładność

odpowiada tolerancji warsztatowej, czyli 14 klasie dokładności.

Chropowatość

powierzchni powinna mieścić się w granicach Ra = 40 - u.m.

Obróbka kształtująca (średnio dokładna), jak to wynika z nazwy,

służy do

kształtowania przedmiotu, tj. nadania mu kształtu zgodnego z

rysunkiem. Nieduże

naddatki pozostawia się tylko na tych powierzchniach, które będą

podlegały dalszej )

obróbce wykańczającej. Chropowatość powierzchni, jaką uzyskuje się v

obróbce

kształtującej, wynosi Ra – 5, 2,5 p.m, dokładność wykonania zaś

odpowiada 9 + 11 klasie

dokładności.

Obróbką wykańczającą (dokładną) można prowadzić tylko za

pomocą niektórych

sposobów obróbki. Najczęściej stosowanym sposobem jest szlifowanie,

wytaczane oraz

dokładne toczenie i frezowanie. W obróbce wykańczającej Ra ok. 0,63,

natomiast

dokładność wykonania odpowiada i 4- 8 klasie dokładności.

Obróbka bardzo dokładna, tam gdzie żądania dotyczące

dokładności są duże,

a chropowatość powierzchni określona parametrem Ra musi wynosić

0,16-0,01 u.m.

Unikatową obróbką stosowaną w przemyśle elektronicznym i

optycznym, jest obróbka

ultraprecyzyjna (nanotechnologia). Tutaj dokładności sięgają już 1 nm,.

Rodzaje obróbki

Zakresy dokładności i chropowatości powierzchni

uzyskiwane dla różnych rodzajów i sposobów

obróbki

Zakresy dokładności

Kierunki działania technologa w zakresie

wytwarzania części maszyn

Technolog projektujący proces technologiczny ma do swej

dyspozycji wiele technik wytwarzania, umożliwiających kształtowanie

części maszyn. Do najważniejszych z nich należy zaliczyć:

- - technikę ubytkową, jaką jest skrawanie, dotychczas najczęściej

stosowaną;

- - najnowsze sposoby kształtowania części maszyn, do których

zalicza się obróbkę skoncentrowanymi strumieniami energii, w tym

głównie obróbkę laserową elektronową jonową strumieniem wody,

- - techniki bezubytkowe, takie jak: odlewnictwo, obróbka plastyczna,

spiekanie proszków

;

Technolog wreszcie, to nie tylko twórca procesu technologicznego, ale

również i organizator. Powinien opracować taki system produkcji i taką

jego organizację, aby uzyskać odpowiednią jakość wyrobu przy możliwie

małym jego koszcie. Na mały koszt wyrobu składa się minimalizacja

pracochłonności, minimalizacja braków i poprawek oraz

zainwestowanych środków.

Na podstawie wykonanych analiz czynności technologa stwierdzono,

że czas potrzebny na przygotowanie procesu technologicznego rozkłada

się następująco:

-15% - podejmowanie różnych decyzji,

- 40% - wyszukiwanie danych i obliczeń,

- 45% - przygotowanie dokumentacji technologicznej.

25

Dane wejściowe do projektowania procesu

technologicznego

Projektowanie procesów technologicznych jest

Podstawowym zadaniem, jakie mają do spełnienia

biura

technologiczne. Do wykonania tego zadania

technolog musi

dysponować odpowiednią bazą danych, obejmującą:

•

dokumentację konstrukcyjną,

•

program produkcyjny,

•

środki produkcji.

Dokumentacja konstrukcyjna

Rysunek ofertowy. Na rysunku tym jest zamieszczony jedynie zarys wyrobu

i jego wymiary gabarytowe. Daje on pojęcie technologowi o wielkości

poszczególnych zespołów oraz o wielkości powierzchni potrzebnej do montażu.

Schemat kinematyczny. Umożliwia zorientowanie się w działaniu

mechanizmów i niekiedy jest niezbędny do zrozumienia tego działania.

Rysunek złożeniowy całości. Umożliwia ogólną orientację co do położenia

poszczególnych zespołów i ich wzajemnego powiązania. Spełnia on bardzo ważną

rolę dla technologa wówczas, gdy projektowane urządzenie jest proste i nie

podzielone na zespoły i podzespoły.

Rysunki zestawieniowe zespołów. Umożliwiają zorientowanie się w

położeniu podzespołów i ich wzajemnym powiązaniu.

Rysunki zestawieniowe podzespołów. Stanowią dla technologa jedną z

najważniejszych pozycji. Są na nich wyszczególnione wszystkie części, jest

pokazana ich wzajemna współpraca i współzależność. Na ich podstawie

opracowuje się technologię montażu podzespołów.

Rysunki wykonawcze części. Są dla technologa najbardziej istotnymi

pozycjami i stanowią podstawę do dalszego szczegółowego opracowania.

Dokładna analiza tych rysunków z punktu widzenia technologiczności konstrukcji,

poprawnego ich wykonania jest podstawowym zadaniem technologa, ażeby

jeszcze przed przystąpieniem do szczegółowego opracowania mogły być

omówione z konstruktorem i poprawione przez niego ewentualne usterki.

Warunki techniczne. Są jak gdyby uzupełnieniem opisowym całej

dokumentacji. Technolog znajduje w nich różne dodatkowe wymagania, których

spełnienie będzie uzależnione niejednokrotnie od właściwie zaprojektowanej

technologii.

Dokumentacja techniczno-ruchowa. Jest przeznaczona dla użytkownika i

w opracowaniu procesów nie odgrywa większej roli.

Dzisiaj coraz częściej odstępuje się od tradycyjnej kolejności projektowania,

polegającej na opracowaniu dokumentacji konstrukcyjnej, następnie dokumentacji

technologicznej i dopiero na jej podstawie zaprojektowaniu niezbędnych do

uruchomienia produkcji pomocy warsztatowych. Te cele całkowicie bądź częściowo

można osiągnąć przez zastosowanie następujących systemów:

- Just in time. Jest to produkcja na konkretne zamówienie. Dzięki niej można

osiągnąć znaczne zmniejszenie kosztów. Nie produkuje się wyrobów na magazyn,

korzystając z możliwości, jakie dają obrabiarki sterowane numerycznie.

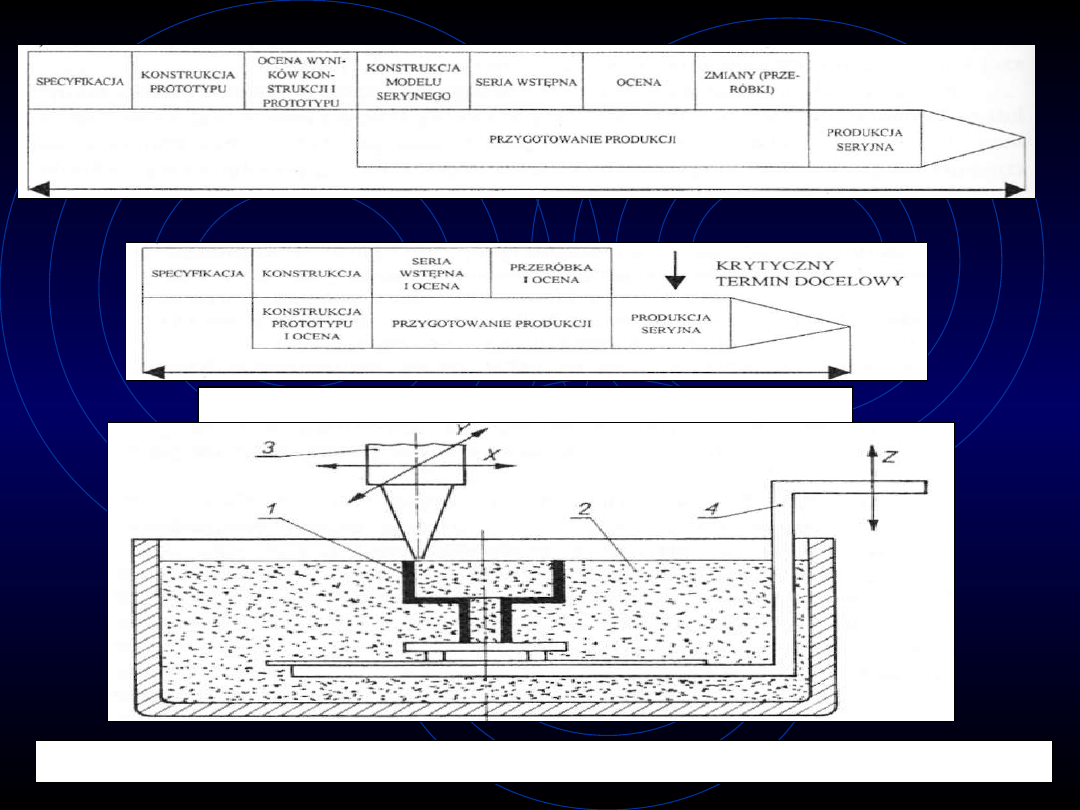

- concurrent engineering (projektowanie współbieżne wyrobów), Duża

konkurencyjność na rynku, szybkie reagowanie na jego potrzeby, wymagają aby

proces przygotowania produkcji nie trwał zbyt długo. Głównym celem

projektowania współbieżnego wyrobów jest:

- zredukowanie czasu od pomysłu do rynku,

- podniesienie jakości produkcji,

- podniesienie jakości wyrobu.

- rapid prototyping. Jest to zupełnie nowy system umożliwiający bezpośrednie

wytwarzanie narzędzi i form i tym samym pozwalający na znaczne skrócenie

czasu wykonania prototypu. Uzyskuje się to przez warstwowe nakładanie materiału

występującego w postaci ciekłej żywicy, proszków, drutu lub folii i działającego na nie

lasera C0

2

. Materiałami, które w ten sposób mogą być kształtowane, są wszelkiego

typu polimery, wosk, nylon i niektóre metale nieżelazne. Umożliwia to skrócenie

czasu przygotowania prototypu o 50%.

cykl wykonania wyrobu przy projektowaniu

współbieżnym

Rapid prototyping metodą stereolitografii;

1 - formowany przedmiot, 2 - ciekła żywica, 3 - laser, 4 - podnośnik

Porównanie projektowania konwencjonalnego z projektowaniem

współbieżnym

cykl wykonania wyrobu przy projektowaniu

konwencjonalnym

Program produkcyjny

Program produkcyjny stanowi całokształt wyrobów możliwych do

wyprodukowania w przedsiębiorstwie w określonym przedziale czasu. Jest on

opracowywany na podstawie rozeznania rynku, stanu parku maszynowego i

wyposażenia przedsiębiorstwa oraz technicznego doświadczenia i kwalifikacji

zawodowych personelu. Program produkcyjny jest podstawą do ukształtowania

wielkości produkcji, asortymentu produkcji oraz profilu produkcji.

Orientacyjne wielkości różnych rodzajów produkcji

Wielkość produkcji rocznej jednego typowymiaru

Rodzaj produkcji

Wyroby

ciężkie

średnie

lekkie

Jednostkowa

do 5

do 10

do 50

Małoseryjną

5^ 100

10-200

100-500

Seryjna

100-300

200-500

500-5000

Wielkoseryjną

300-1000

500-5000

5000-50 000

Masowa

> 1000

>5000

>50000

Wielkości produkcji

Produkcja jednostkowa charakteryzuje się wykonaniem pojedynczych

przedmiotów lub bardzo niewielką ich liczbą. Są one w zasadzie wykonywane

tylko jednorazowo lub wyrób ten może się powtarzać, ale nieregularnie i raczej w

większych odstępach czasu. Z tych powodów należy się starać tak opracować

proces technologiczny, ażeby przedmiot obrobić jak najmniejszym kosztem, bez

stosowania narzędzi ani oprzyrządowania specjalnego, a stosując tylko

wyposażenie uniwersalne. Odbywa się to wówczas kosztem znacznego

zwiększenia czasu przygotowawczo-zakończeniowego.

Produkcja seryjna charakteryzuje się seriami zawierającymi określoną liczbę

wyrobów, przy czym są to serie powtarzalne. Proces technologiczny dla produkcji

seryjnej będzie już zupełnie odmienny. Wystąpią w nim w większym lub

mniejszym stopniu pomoce warsztatowe specjalne, które w zależności od

wielkości serii będą bardziej lub mniej złożone, liczba operacji zaś znacznie się

zwiększy. Obok obrabiarek uniwersalnych znajdą zastosowanie obrabiarki

specjalizowane. Zastosowanie obróbki ręcznej będzie małe.

Produkcja masowa charakteryzuje się dużą liczbą wyrobów produkowanych

przez dłuższy okres w sposób ciągły. W produkcji masowej każda operacja jest

związana z określonym stanowiskiem. Występują tu przede wszystkim obrabiarki

i urządzenia technologiczne specjalne, na których będzie się wykonywało nieraz

tylko takie operacje, które dotychczas były zabiegami, a czasem kilka

dotychczasowych operacji będzie wykonanych jako jedna, np. przy zastosowaniu

specjalnej obrabiarki zespołowej.

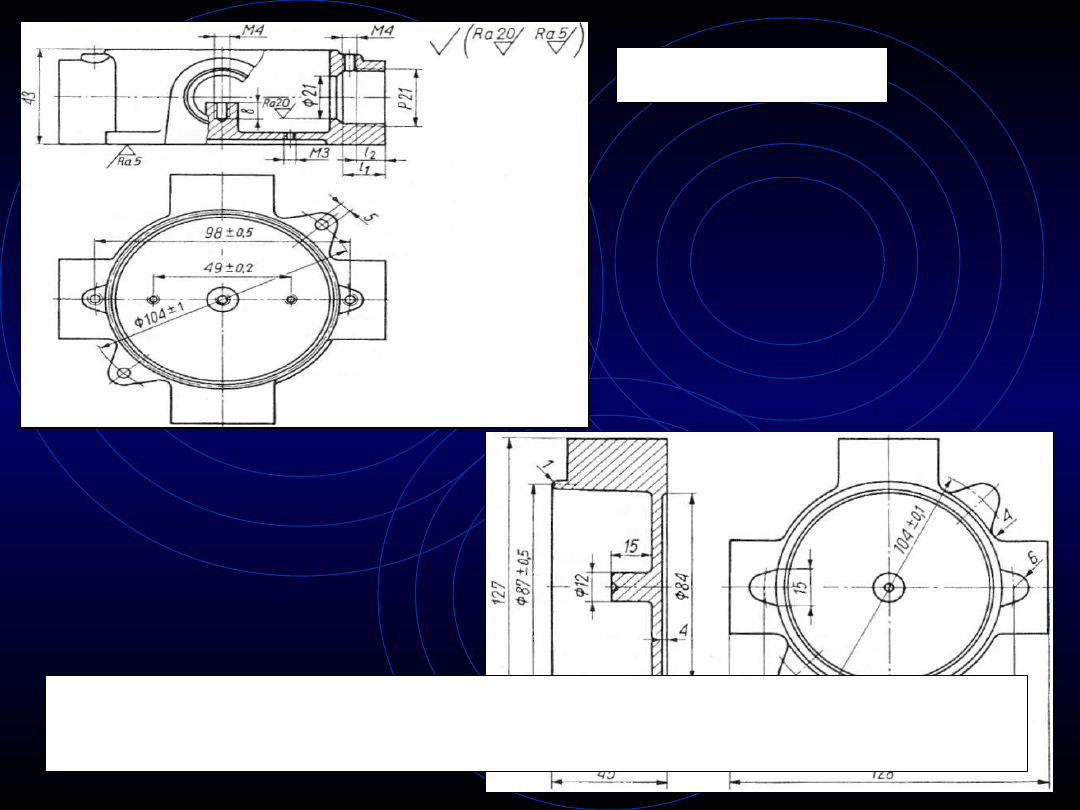

Puszka odgałęźna -

rysunek

wykonawczy

Puszka odgałęźna

-półfabrykat

Produkcja jednostkowa:

przykładowy proces technologiczny:

Operacja 1. Trasowanie – stanowisko

traserskie

Operacja 2. Frezowanie – frezarka

pionowa,

frezowac

powierzchnię podstawy.

Operacja 3. Wiercenie i gwintowanie -

wiertarka

słupowa.

Wiercić i

gwintować cztery

otwory wg

trasy.

Operację

wykonać w czterech

zamocowaniach.

Operacja 4. Wiercenie - wiertarka

stołowa. Wiercić otwory małe wg trasy.

Operacja 5. Gwintowanie - stanowisko

ślusarskie. Gwintować otwory

małe.

Operacja 6. Kontrola jakości.

1

. Wiadomości ogólne

Operacja 2. Usunięcie zadziorów - stanowisko ślusarskie. Usunąć zadziory po frezowaniu.

Operacja 3. Wiercenie i gwintowanie - tokarka wielonarzędziowa. Wiercić, powiercać i

gwintować

otwory główne. Przedmiot mocować w uchwycie podziałowym

czteropozycyjnym (rys.

Operacja 4. Wiercenie - wiertarka kadłubowa. Wiercić otwory małe. Przedmiot mocować w

uchwycie wiertarskim. Operację wykonać w jednym zabiegu przy użyciu głowicy wiertarskiej

siedmiowrzecionowej.

Operacja 5. Gwintowanie - gwinciarka. Gwintować otwory małe. Przedmiot mocować w

uchwycie.

Gwintowanie wykonać w jednym zabiegu przy użyciu głowicy gwinciarskiej

pięciowrzecionowej.

Operacja 6. Kontrola jakości.

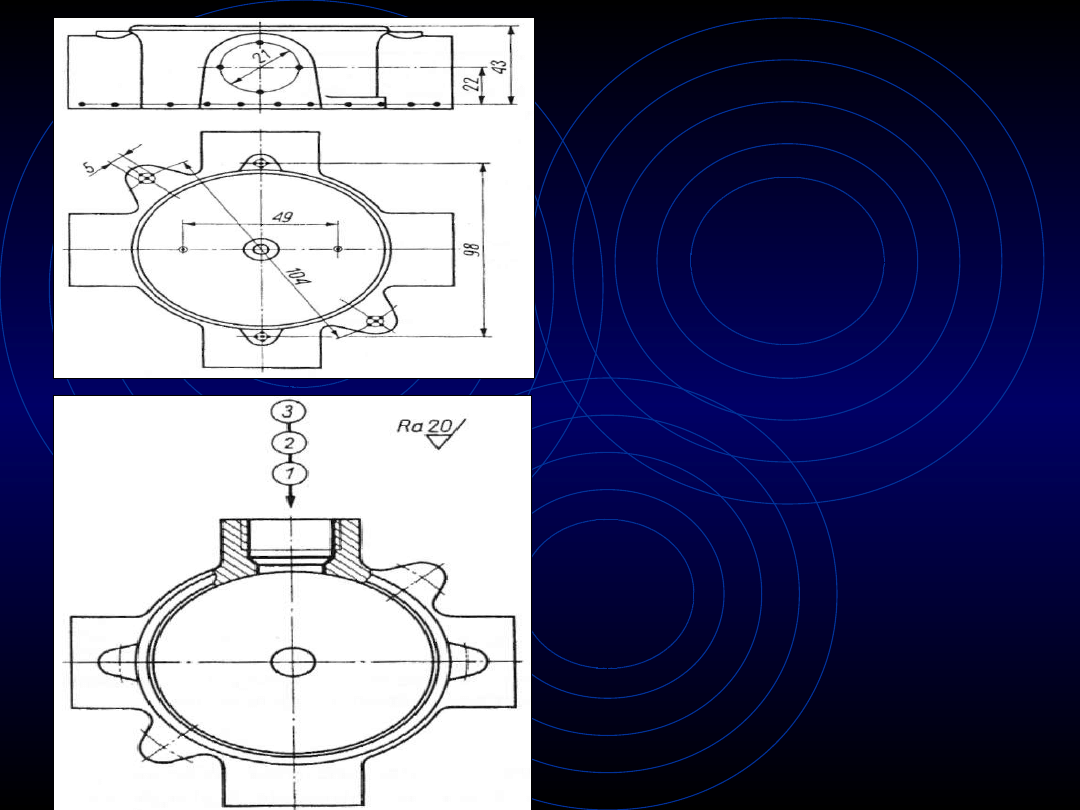

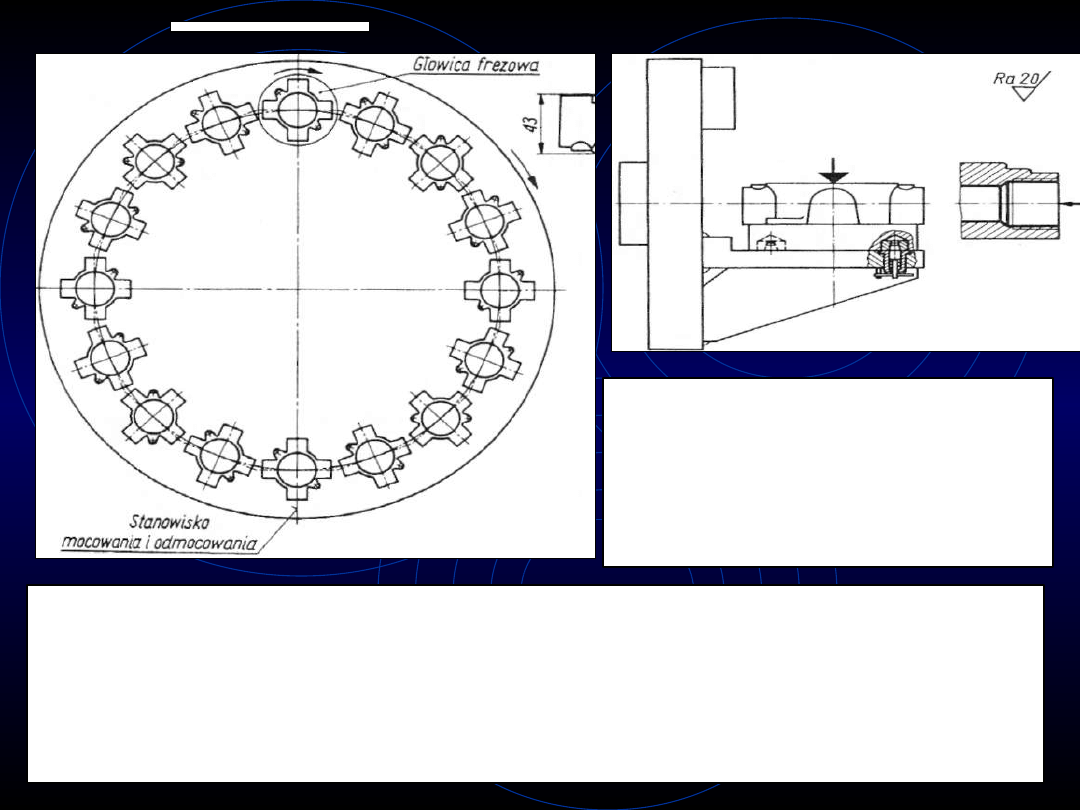

Proces technologiczny dla

produkcji seryjnej:

Operacja 1. Frezowanie - frezarka

pionowa. Frezować powierzchnię

podstawy

na wymiar 43.

Przedmiot wymieniać

w trakcie

obróbki ciągłej w uchwycie

frezarskim

mocowanym na stole

obrotowym

z

napędem własnym

Dane wejściowe do projektowania procesu technologicznego

Operacja 1. Szlifowanie - szlifierka do płaszczyzn ze stołem elektromagnetycznym.

Szlifować powierzchnię podstawy na wymiar 43. Do szlifowania układać tak przedmioty,

ażeby

wypełniły całą powierzchnię stołu.

Operacja 2. Wiercenie i gwintowanie - obrabiarka zespołowa specjalna . Wiercic i

gwintować

wszystkie otwory.

Operacja 3. Kontrola jakości.

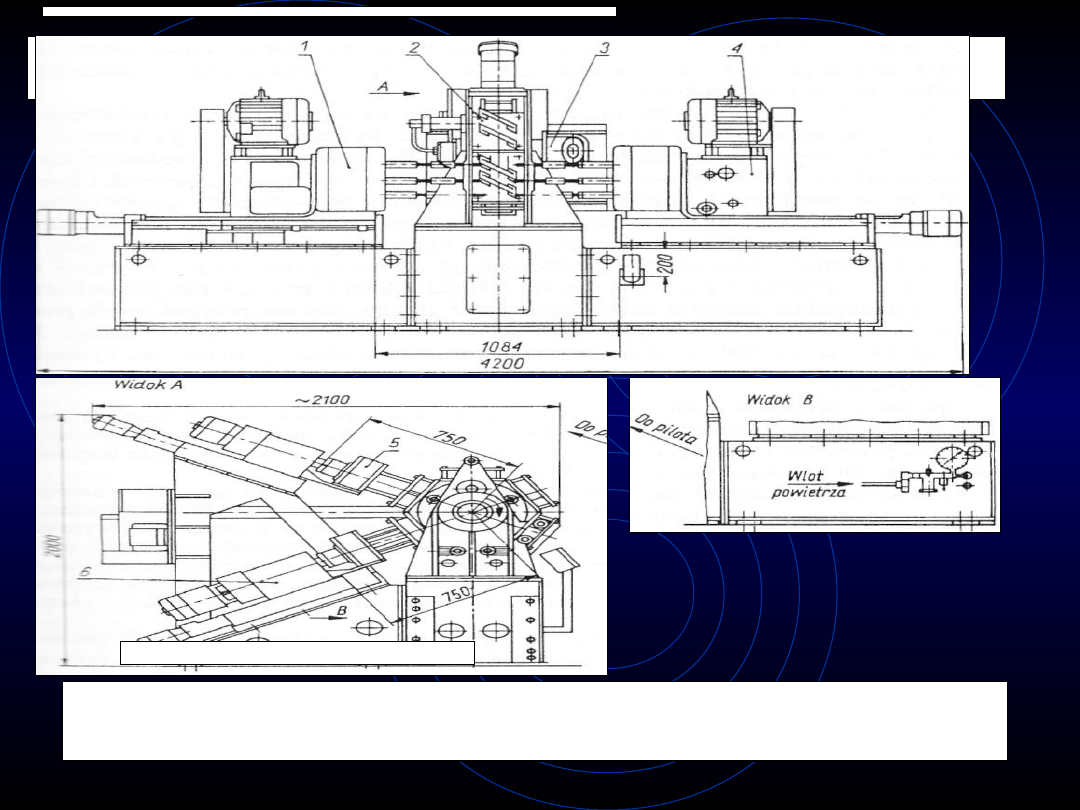

Proces technologiczny dla

produkcji masowej:

Obrabiarka zespołowa: 2-uchwyt, 3-bęben

sześciopozycyjny, 1-6 głowice wiertarsko-

gwinciarskie i frezarskie wielowrzecionowe,

Wpływ rodzajów produkcji na różne czynniki związane z projektowanym procesem

technologicznym

Wielkość

charakteryzowana

Rodzaj produkcji

jednostkowa

seryjna

masowa

Wielkość produkcji

Mała liczba wykonywanych

wyrobów. Brak z góry

ustalonej powtarzalności

Średnia liczba

wykonywanych wyrobów.

Okresowe uruchamianie

serii

Duża liczba wykonywanych

wyrobów. Ciągła produkcja

przez znaczny okres

Obciążenie obrabiarek

Obciążenie obrabiarek

różnymi przedmiotami bez

jakiejkolwiek prawidłowości

ich zmiany

Okresowa zmiana

przedmiotów na

obrabiarkach

Ciągłe obciążenie obrabiarek

tymi samymi przedmiotami

Rodzaje obrabiarek

Obrabiarki uniwersalne

(ogólnego przeznaczenia)

Obrabiarki produkcyjne,

specjalizowane, sterowane

numerycznie, centra

obróbkowe, autonomiczne

stacje obróbkowe,

elastyczne systemy

obróbkowe

Obrabiarki zespołowe, linie

obróbkowe, obrabiarki

specjalne

Zastosowanie pomocy

specjalnych (uchwytów,

narzędzi i

sprawdzianów

specjalnych)

Tylko w bardzo wyjątkowych

przypadkach, gdy nie ma

innej możliwości wykonania

przedmiotu

Szerokie zastosowanie

uchwytów, narzędzi i

sprawdzianów specjalnych

Konstrukcja warsztatowych

uchwytów i narzędzi bardzo

złożona, przystosowana do

pracy w cyklu automatycznym i

półautomatycznym.

Oprzyrządowanie jest

niejednokrotnie organicznie

związane z obrabiarkami

(manipulatory, roboty, sondy

pomiarowe)

Opracowanie procesów

technologicznych

Technologia bardzo

uproszczona. Z reguły

sprowadza się do

opracowania karty

technologicznej. W bardzo

wyjątkowych przypadkach,

dla skomplikowanych operacji

opracowuje się instrukcje

obróbkowe

Pełna dokumentacja

technologiczna składająca

się z karty technologicznej

i instrukcji obróbkowych

dla poszczególnych

operacji

Bardzo szczegółowe

opracowanie procesów

technologicznych i

systematyczne ich badanie w

toku produkcji

Koszt przygotowania

produkcji

Koszt przygotowania

produkcji bardzo niski

Koszt przygotowania

produkcji wysoki

Koszt przygotowania produkcji

bardzo wysoki

Koszt jednostki

produkcji

Koszt jednostki produkcji

bardzo wysoki

Koszt jednostki produkcji

niski

Koszt jednostki produkcji

bardzo niski

Dane wejściowe do projektowania procesu technologicznego

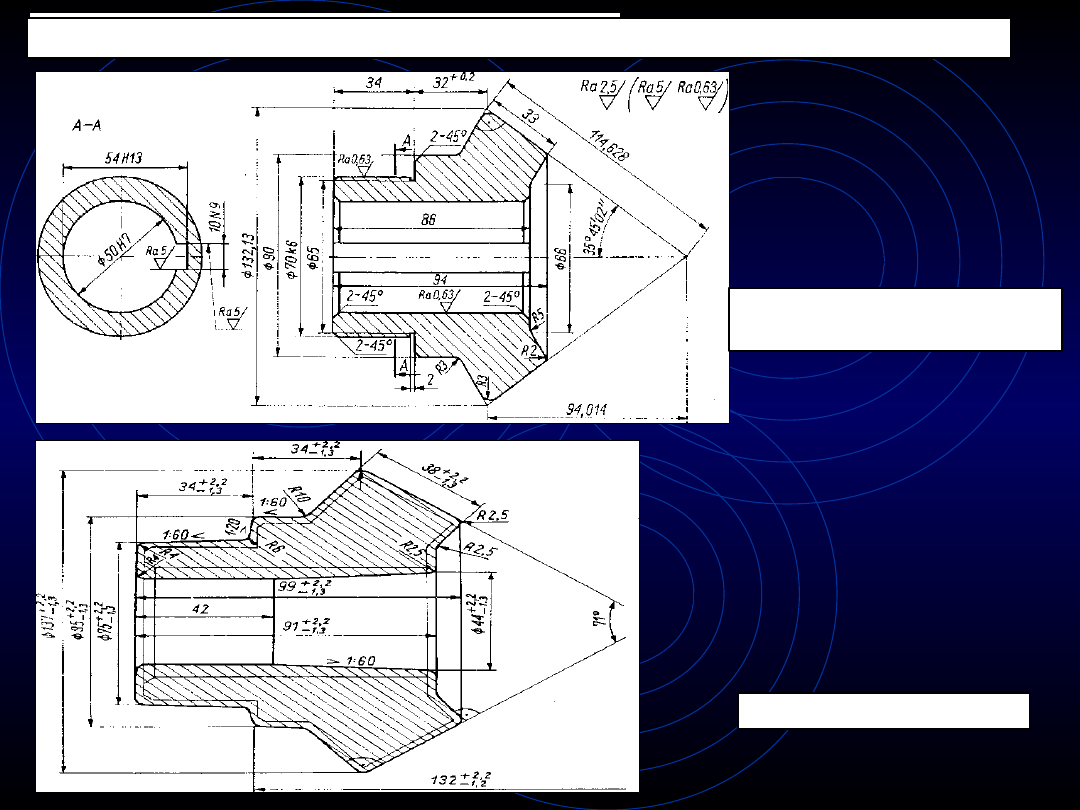

Proces technologiczny przy zastosowaniu obrabiarek konwencjonalnych i sterowanych

numerycznie na przykładzie koła zębatego stożkowego

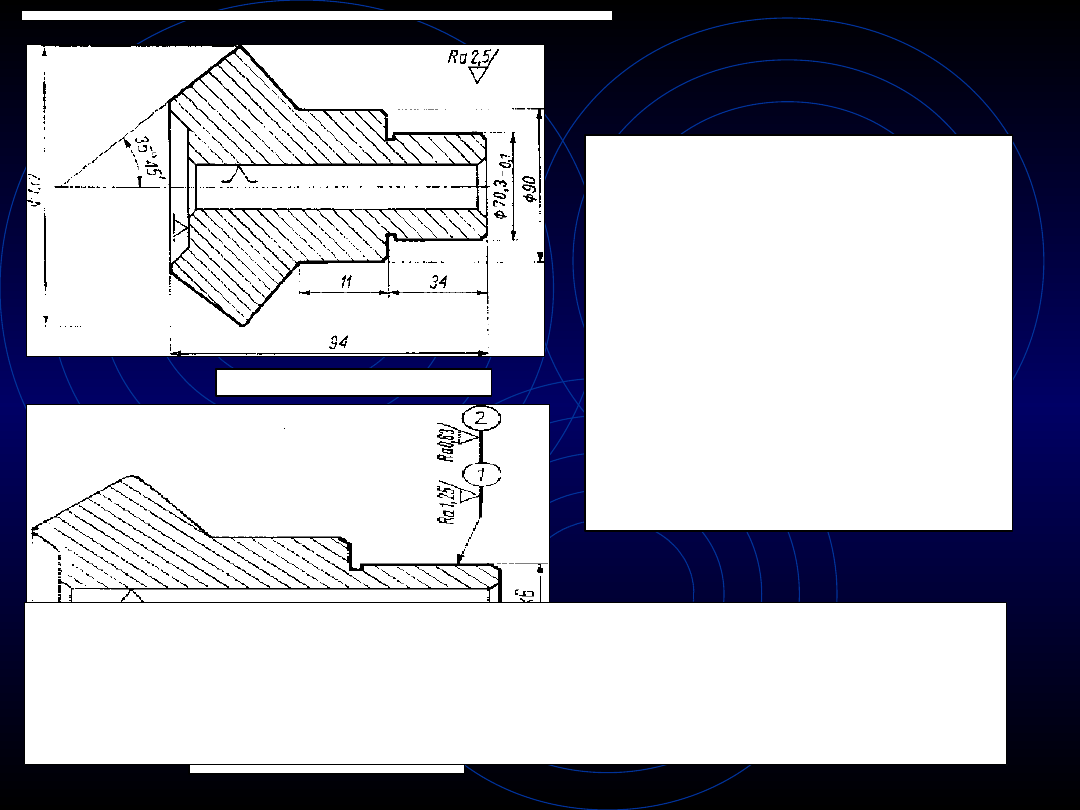

Rysunek warsztatowy kota

zębatego stożkowego

Odkuwka matrycowa

Proces technologiczny na obrabiarki konwencjonalne:

Operacja 1. Toczenie zgrubne -

tokarka kłowa. Toczyć wg szkicu

w siedmiu zabiegach. Przedmiot

ustalić i

zamocować

w uchwycie

Operacja 2. Toczenie zgrubne -

tokarka wielonarzędziowa. Toczyć

wg szkicu w siedmiu zabiegach.

Przedmiot ustalić i zamocować w

uchwycie samocentrującym trzy

szczękowym.

Dane wejściowe do projektowania procesu technologicznego

Operacja 3. Przeciąganie otworu

05OH7 - przeciągarka. Przedmiot ustalić

w uchwycie specjalnym względem

powierzchni

stożkowej.

Narzędzie

specjalne - przeciągacz.

Operacja 4. Przeciąganie rowka

wpustowego 10N9 - przeciągarka.

Przedmiot

oprzeć

o

powierzchnię

czołową.

Narzędzie

specjalne

-

przeciągacz

z

częścią

walcową

ustalającą przedmiot na otworze.

Operacja 5. Toczenie kształtujące

powierzchni zewnętrznej - tokarka

kopiarka. Toczyć wg szkicu. Przedmiot

ustalić

na

trzpieniu

walcowym

specjalnym.

Szkic do operacji 5

Szkic do operacji 6

Operacja 6. Szlifowanie wykańczające

powierzchni zewnętrznej 07Ok6 -

szlifierka do wałków. Przedmiot ustalić

na trzpieniu walcowym specjalnym.

Operacja 3. Przeciąganie rowka wpustowego 10N9 - przeciągarka. Operacja identyczna z

operacją 4 w

poprzednim procesie.

Operacja 4. Szlifowanie wykańczające powierzchni zewnętrznej 07Ok6 - szlifierka do wałków.

Operacja identyczna z operacją 6 w poprzednim procesie.

Zestawienie czasów obróbki na obrabiarkach konwencjonalnych (wariant I) i tokarce

sterowanej numerycznie (wariant II)

Wariant

procesu

Czas na jedną sztukę

Treść operacji

tg tp

tw=tg+tp

tj

Konw.

Toczyć zgrubnie i ksztaltująco

4,05

2,70

6,75

7,55

Przeciągać otwór

0,30

0,35

0,65

0,73

Toczyć kopiowo

2,80

1,24

4,04

4,54

7,15

4,29

11,44

12,82

Numer.

Toczyć na obrabiarce SN

2,27

1,28

3,55

4,25

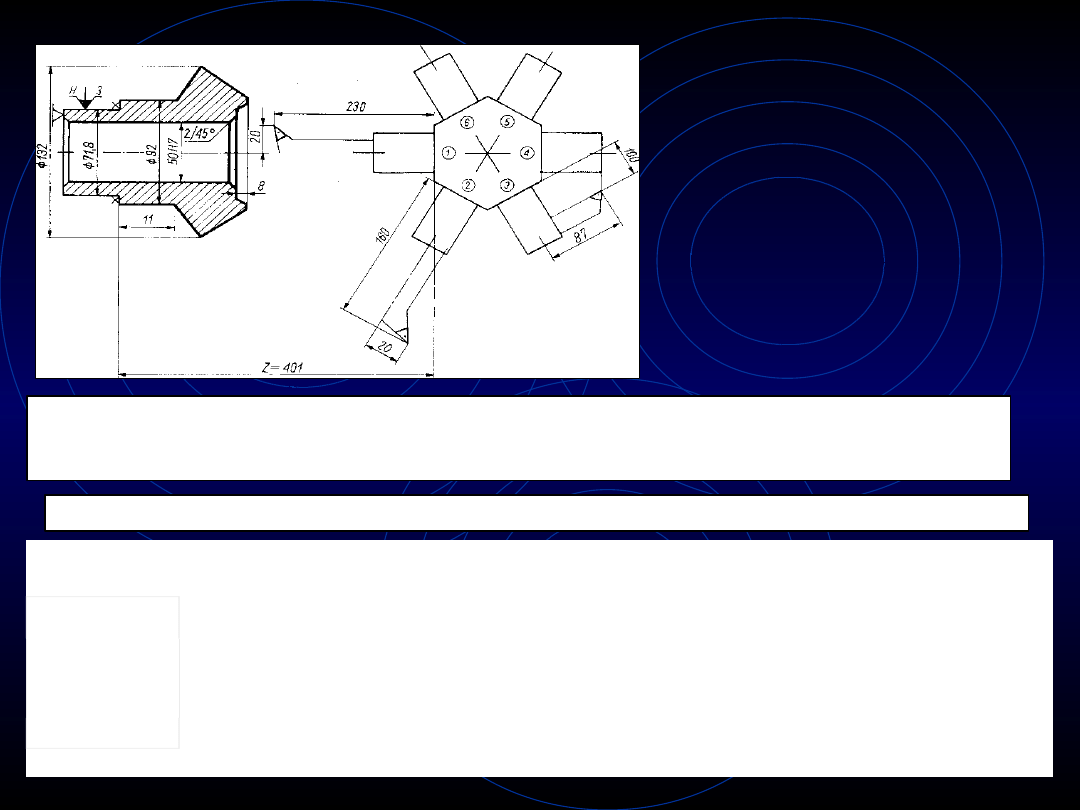

Proces technologiczny z zastosowaniem tokarki sterowanej

numerycznie:

Szkic do operacji 2 na

tokarkę sterowaną

numerycznie

Operacja 1. Toczenie zgrubne i

kształtujące - tokarka kłowa.

Przygotowanie bazy do ustalenia i

mocowania przedmiotu na tokarce

sterowanej numerycznie. Operacja

prawie identyczna jak operacja 1 w

poprzednim procesie.

Operacja 2. Toczenie zgrubne i

kształtujące powierzchni

zewnętrznych i otworu, toczenie

wykańczające otworu - tokarka

sterowana numerycznie.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

Feld M Podstawy projektowania procesów technologicznych typowych części maszyn

projekt i proces podstawowe informacje 2

projektowanie procesów technologicznych F

PN EN 1990 2004 AC Podstawy projektowania konstrukcji poprawka

sciaga5, PWR Politechnika Wrocławska, podstawy inżynierii procesowej

kolo, Studia PWR Tranposrt Mechaniczny Politechnika Wrocławska, SEMESTR V, Podstawy projektowania śr

zagadnienia na egz podstawy projektowania

PN EN 1990 2004 A1 Podstawy projektowania konstrukcji zmiana

Podstawy projektowania linii kolejowych

karta ins3, Politechnika Poznańska (PP), Projektowanie procesów technologicznych, Projekt, Projekt t

Podstawy Projektownia Okretów i Jachtów Zaliczenie

ppa, Studia, Sem 3, 01.SEMESTRIII Maja, podstawy projektowania architekt

Podstawy projektowania architektonicznego

Projektowanie procesów

więcej podobnych podstron