Tarcie i smarowanie

Tarcie

Smary

Smarowanie

Tarcie

Opory ruchy ciał występują zawsze

wtedy, gdy badane ciała ślizgają się lub

toczą po powierzchniach innych ciął, a

także gdy poruszają siew ośrodkach

takich jak ciecze i gazy. Najczęściej

spotykanym rodzajem oporu jest tarcie.

Tarcie

Dla ciał stałych wyróżnia się dwa

rodzaje tarcia:

statyczne,

kinetyczne.

Tarcie można dzielić według wielu

kryteriów:

1.

w zależności od kinematyki tarcia:

na ślizgowe,

toczne

2. w zależności od czynnika znajdującego

się pomiędzy powierzchniami trącymi:

suche (technicznie suche),

graniczne,

płynne.

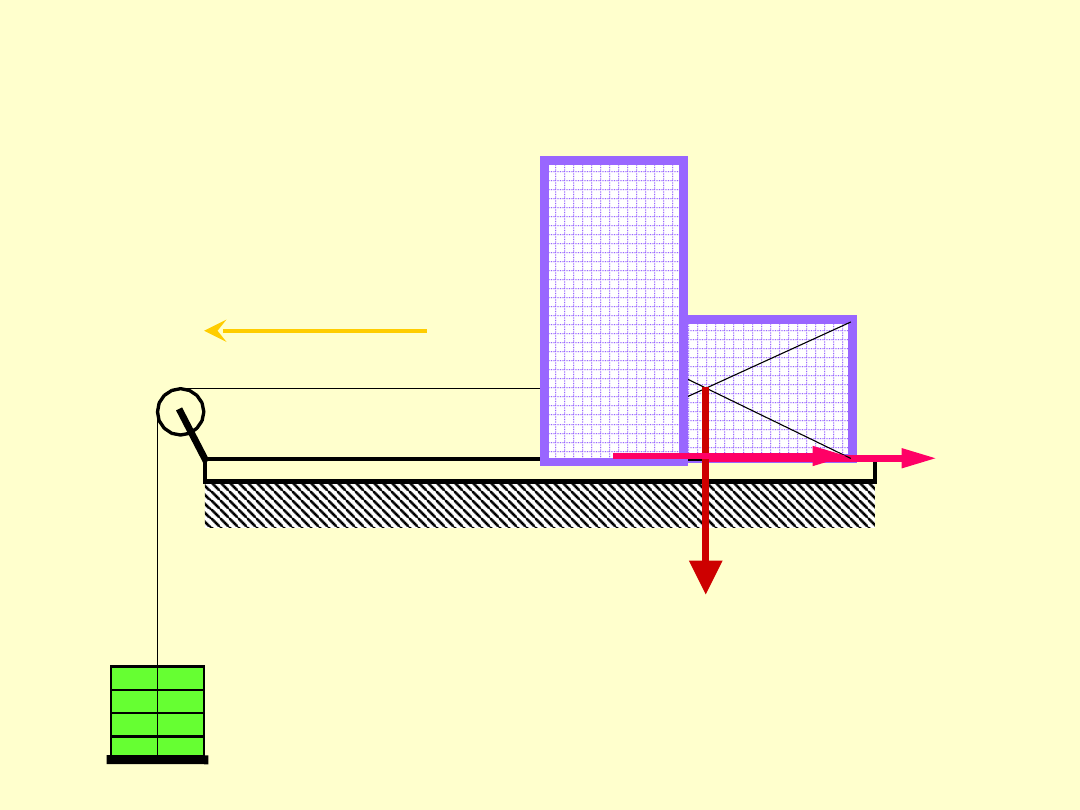

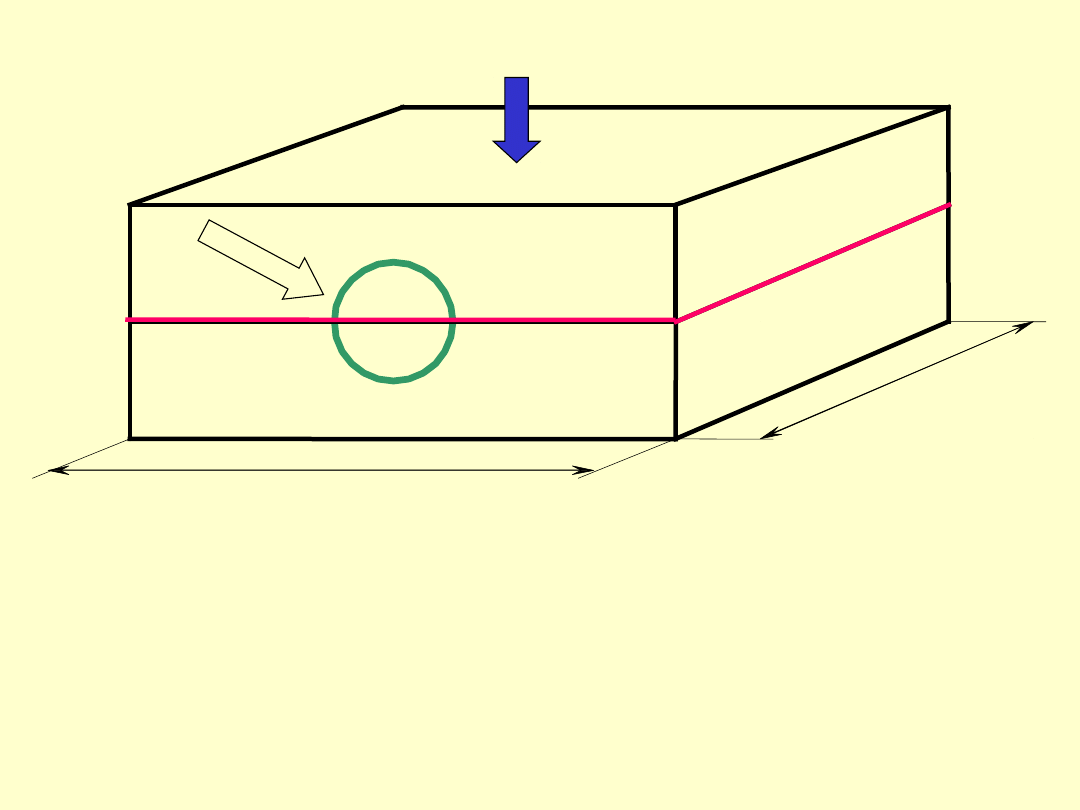

TARCIE SUCHE

T

v

N=Q=m

g

T

Istotą tarcia suchego zajmowali się

m.in.: Leonardo da Vinci, Coulomb,

Euler, Amontons.

Stwierdzili oni, że siła tarcia

T

zależy od

rodzaju powierzchni i jej stanu (

), jest

proporcjonalna do siły nacisku

N

, nie

zależy natomiast od powierzchni styku i

prędkości ślizgania.

N

μ

T

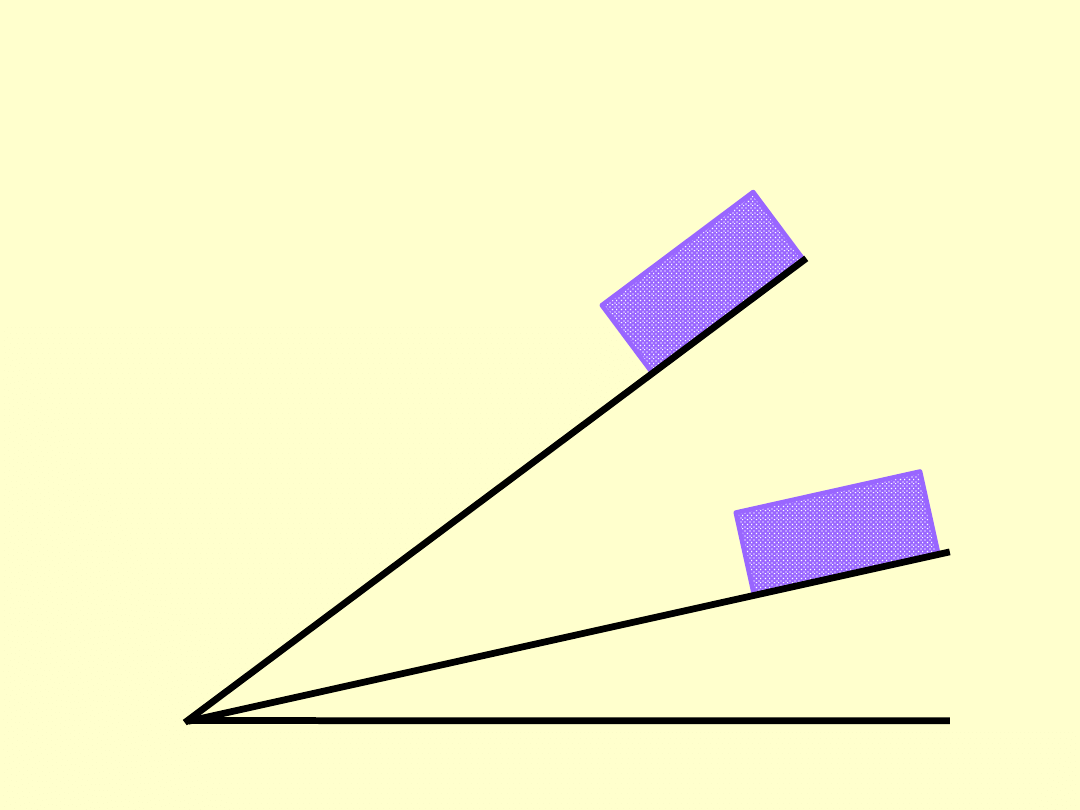

Kąt tarcia

P

x

y

P

y

P

x

T

Klocek w równowadze

Warunek równowago klocka

0

T

P

x

Z trójkąta prostokątnego wynika:

sin

sin

P

P

P

P

x

x

cos

cos

P

P

P

P

y

y

oraz

sin

P

P

T

x

Siła tarcia

T

Siła nacisku

N

cos

P

P

N

y

Wówczas:

Po przekształceniu i podstawieniu:

N

T

tg

cos

sin

P

P

N

T

Ostatecznie:

tg

Hipoteza tarcia suchego

Bowdena–Tabora

Hipoteza tarcia suchego Bowdena–

Tabora:

• znalazła częściowe potwierdzenie w

szczególności dla metali

• uzasadnia korzyści płynące z

zastosowania z tzw. panewki

wielowarstwowej

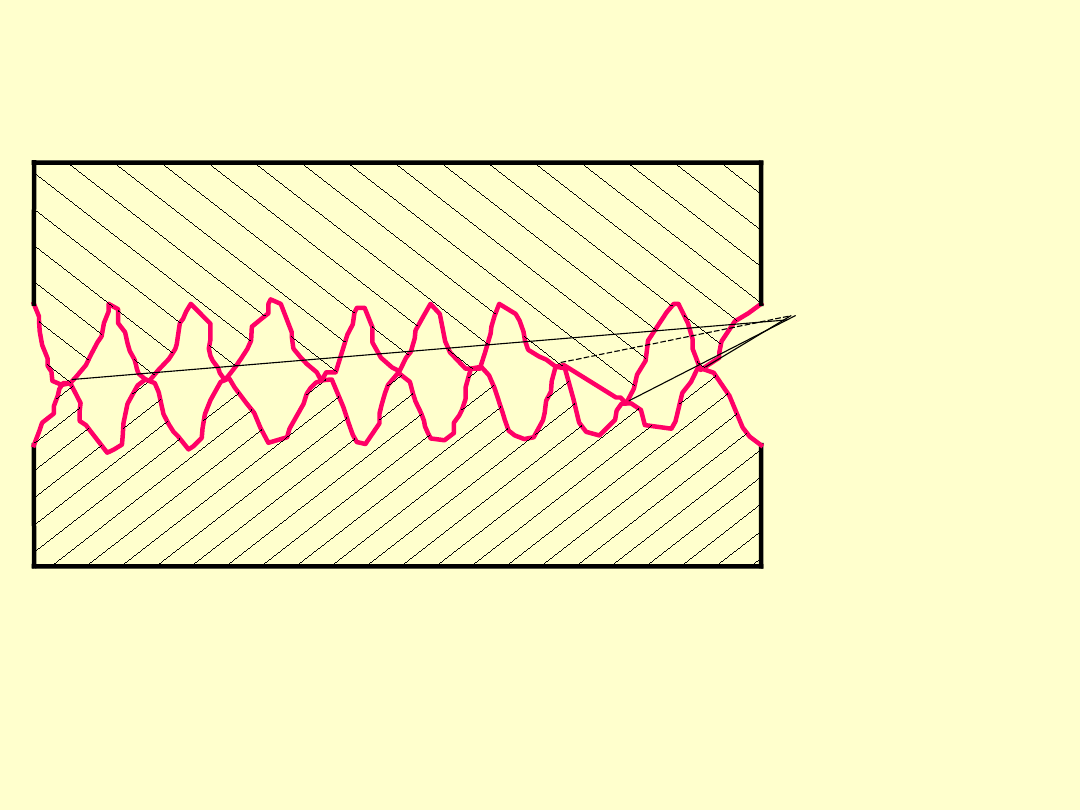

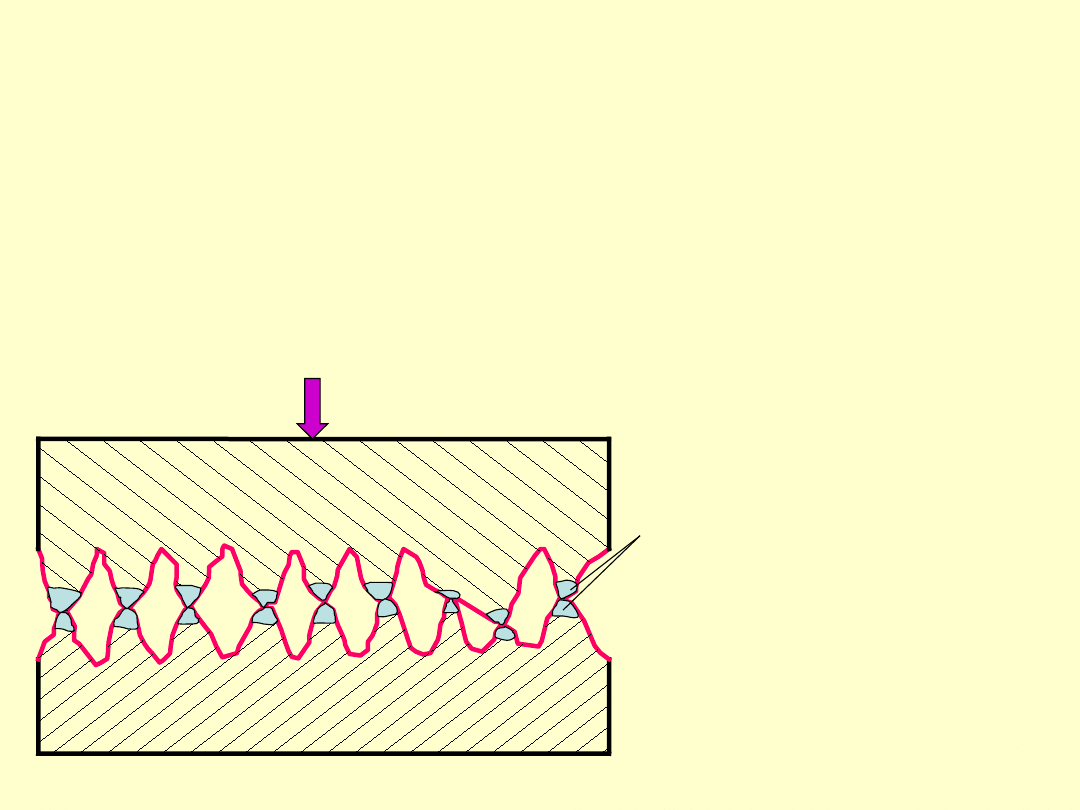

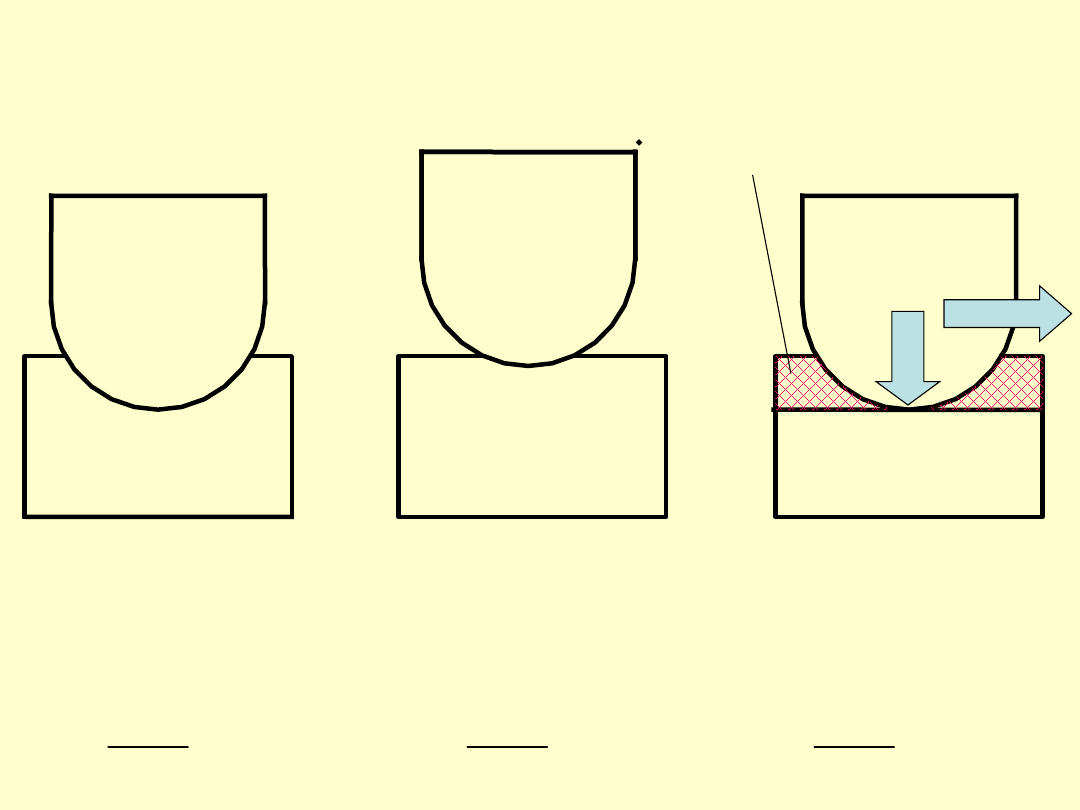

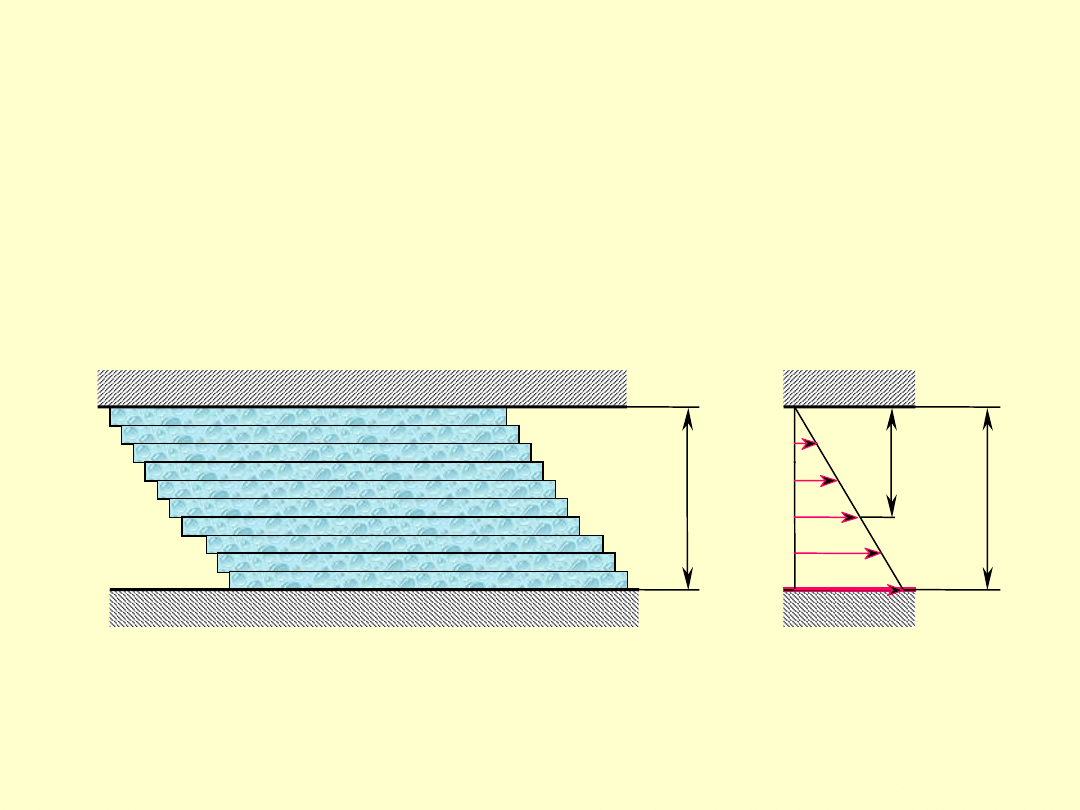

Zjawisko powstawania tarcia

wg hipotezy Bowdena-Tabora

• Najbardziej gładkie powierzchnie

rzeczywistych części maszyn nie są

nigdy idealnie gładkie.

• Chropowatość powierzchni w

porównaniu z wielkościami drobin

jest znacznie większa od 0,1m.

h

b

h

b

F

nom

Powierzchnia nominalna

F

nom

styku:

N

Styk dwóch ciał odbywa się jedynie na

drobnej części nominalnej powierzchni.

nom

rzecz

F

F

rzeczywista

powierzchni

a

F

rzecz

styku

dwóch ciał

Rzeczywistą powierzchnię styku tworzą

plastycznie i sprężyście odkształcone

wierzchołki chropowatości tych ciał.

wierzchołki

odkształcone

plastycznie

wierzchołki

odkształcone

spręzyście

N

Względna wartość tej rzeczywistej

powierzchni jest niezależna od

nominalnej

F

nom

i rośnie proporcjonalnie

do obciążenia.

W zależności od rodzaju ciał i obciążenia

wynosi od 0,01-0,00001 powierzchni

nominalnej.

nom

rzecz

F

,

,

F

00001

0

01

0

Wskutek tego, już przy znikomych

obciążeniach, lokalne naciski w

miejscach styków wierzchołków

osiągają wartość setek MPa,

przekraczając granice plastyczności

miększego z materiałów pary ciernej.

W wyniku tego w powiązaniu z

poślizgiem następuje zespawanie

wierzchołków chropowatości.

W trakcie ruchu spoiny te ulegają ścięciu.

Wg Bowdena-Tabora właśnie siła ścinająca

zespawane wierzchołki chropowatości jest

siłą pokonującą tarcie.

W rzeczywistości zjawisko jest bardziej

skomplikowane ponieważ obok ścinania

występują tam również opory

odkształcenia sprężystego, i

plastycznego, wierzchołków

chropowatości, opory rycia bruzd, lokalny

wzrost temperatury, itp..

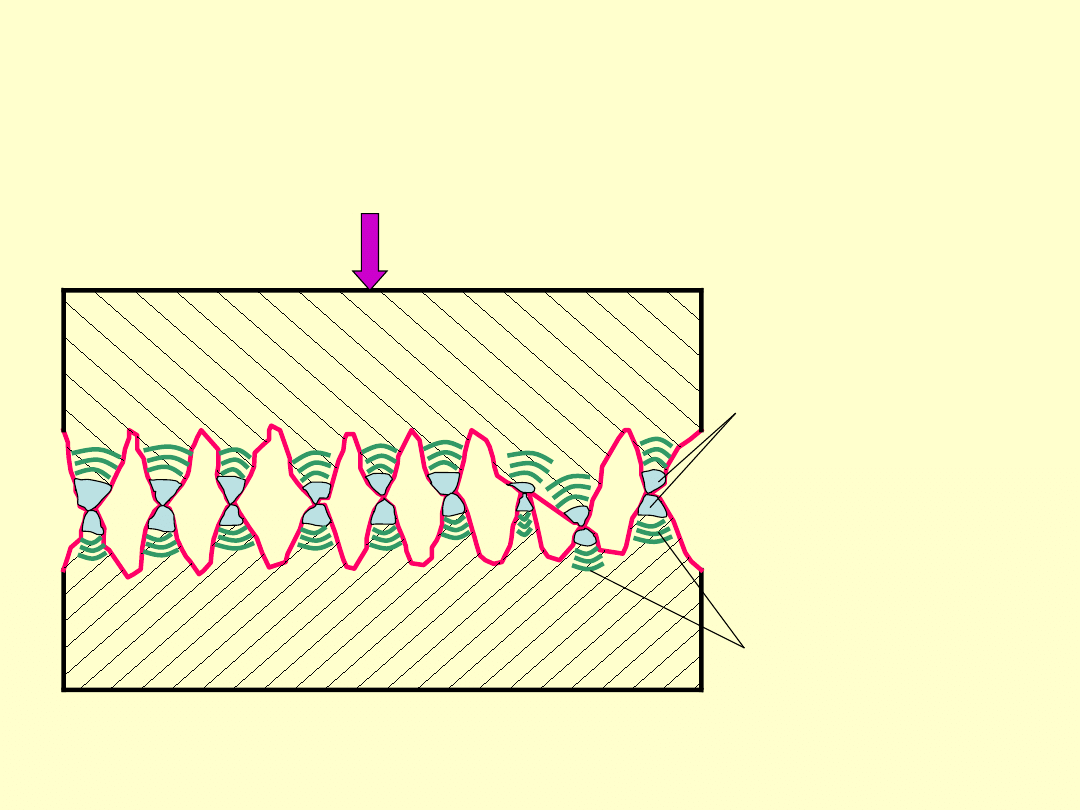

Korzyści płynące z

zastosowania z tzw. panewki

wielowarstwowej

Z hipotezy Bowdena–Tabora wynika, że

siła tarcia jest równa sile ścinającej

wierzchołki chropowatości:

t

rzecz

R

F

T

F

rzecz

– rzeczywista powierzchnia styku,

R

t

– wytrzymałość materiału na ścinanie

(1)

Zakładając, że rzeczywista powierzchnia

zetknięcia powstaje na skutek

plastycznych odkształceń chropowatości,

to można zrównoważyć obciążenie

N

wypadkową z nacisków

p

e

odpowiadających granicy plastyczności

materiałów

R

e

naciski

p

e

odpowiadające

granicy

plastyczności

R

e

N

Wówczas naciski

p

e

wyniosą:

rzecz

e

F

N

p

Wyznaczając z tego wzoru siłę

N

,

uzyskuje się:

rzecz

e

F

p

N

(2)

Podstawiając do wzoru na współczynnik

tarcia

,

zależności 1 i 2 uzyskuje się:

Czyli ostatecznie:

rzecz

e

rzecz

t

F

p

F

R

N

T

e

t

p

R

Mały współczynnik tarcia

uzyskuje się

dla materiału, który posiada małą

wytrzymałość na ścinanie (

R

t

) a dużą

twardość czyli dużą wytrzymałość na

naciski powierzchniowe (

p

e

).

Taki materiał w przyrodzie nie

istnieje !!!.

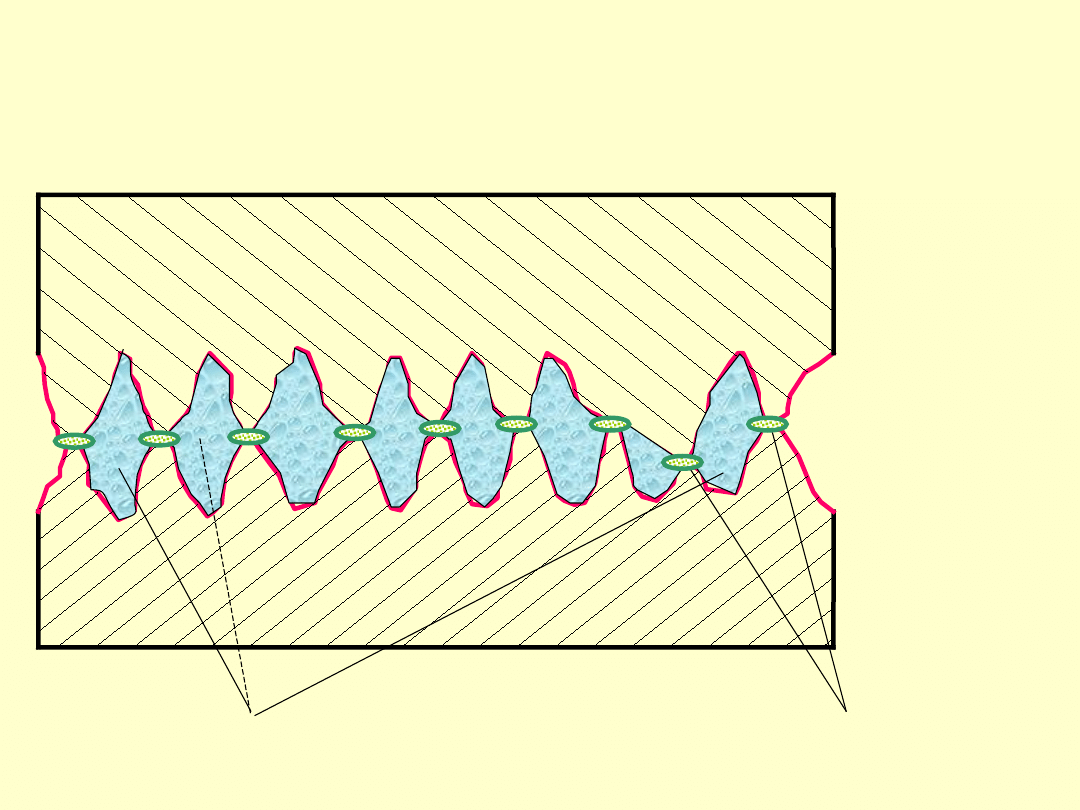

Można go stworzyć sztucznie, tworząc

tzw. panewkę wielowarstwową

miękki

metal

twardy

metal

twardy

metal

twardy

metal

twardy

metal

twardy

metal

warstewka

miękkiego

metalu

const

p

R

e

t

miękki

metal:

R

t

oraz

p

e

twardy

metal:

R

t

oraz

p

e

const

p

R

e

t

e

t

p

R

Zasada tworzenia panewki

wielowarstwowej

twardy metal

p

e

p

e

warstewka

miękkiego

metalu:

R

t

R

t

W technice spotyka się takie materiały

np. w łożyskowych panewkach

wielowarstwowych.

W panewkach wielowarstwowych

powierzchnię ślizgową tworzą:

twarde podłoże – stal, brąz lub

mosiądz,

cienką warstewkę miękką – ołów,

ind, babbit, itp.

TARCIE GRANICZNE

Powierzchnie zbudowane wyłącznie z

drobin czystych w technice nie

występują.

Pokryte są one zawsze warstewkami

tlenków i par o grubości kilku drobin.

Współczynnik tarcia technicznie

suchego, w zależności od natury ciał,

wynosi

=0,041,0

.

Podczas tarcia suchego występują nie

tylko straty energetyczne ale również

niepożądany ubytek materiału na

powierzchniach zwany zużyciem.

Wprowadzenie na powierzchni pary

ciernej ciała trzeciego tzw. smaru,

charakteryzującego się dużą adhezją

do powierzchni (siłami przyczepności)

do tych powierzchni i znikomą

wytrzymałością na ścinanie znacznie

zmniejsza tarcie i zużycie.

Jeśli warstewka smaru posiada grubość

kilku drobin nazywamy je warstewką

graniczną zaś tarciem granicznym.

warstwa smaru

styk

metaliczny

Schemat tarcia granicznego

Tarcie graniczne nawet w przypadku

stosowania najlepszych smarów zawsze

jest związane ze zużyciem.

Dlatego też należy dążyć do oddzielenia

warstewek granicznych grubą warstwą

drobin smarowych i zrównoważeniem

smaru, czyli do osiągnięcia tarcia

płynnego, przy którym nie zachodzi

metaliczny styk i zużycie.

Równoczesne występowanie tarcia

suchego, granicznego i płynnego

nazywa się tarciem mieszanym.

SMARY

Smar spełnia dużą rolę w przenoszeniu

obciążenia zmniejszając tarcie i zużycie.

Może on spełniać inne zadania, np. rolę

czynnika:

chłodzącego,

uszczelniającego.

Z tego powodu smary należy traktować

jak każde inne tworzywo konstrukcyjne.

Smarami mogą być:

ciała stałe (tzw. towoty),

ciecze (tzw. oleje smarowe),

gazy.

Smary stałe ułatwiają uszczelnianie

smarowanych elementów.

Parametrami charakteryzującymi

własności smarów stałych są m.in.:

penetracja,

temperatura kroplenia.

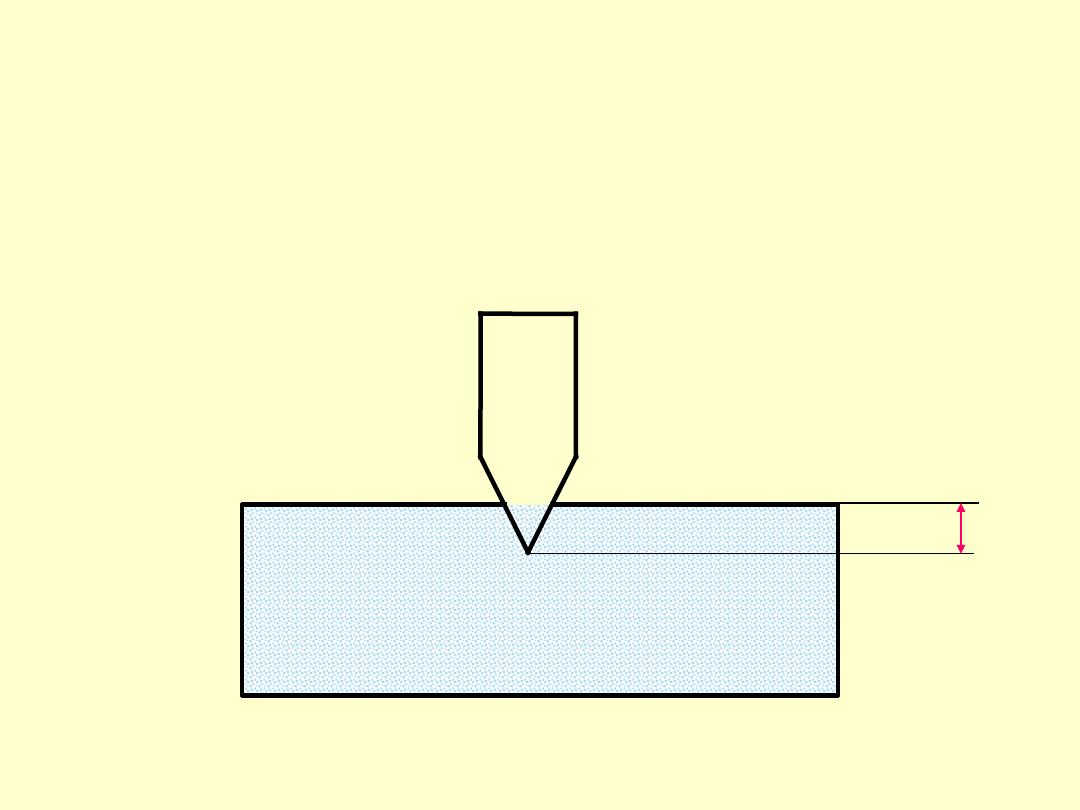

Penetracja – głębokość zanurzenia w smarze stałym o

temperaturze

25C,

znormalizowanego stożka w

czasie

5 sekund,

wyrażona w

dziesiątych milimetra.

Temperatura kroplenia – temperatura

przejścia smaru ze stanu stałego w

stan ciekły.

Parametrami charakteryzującymi

własności smarów ciekłych są m.in.:

lepkość,

smarność.

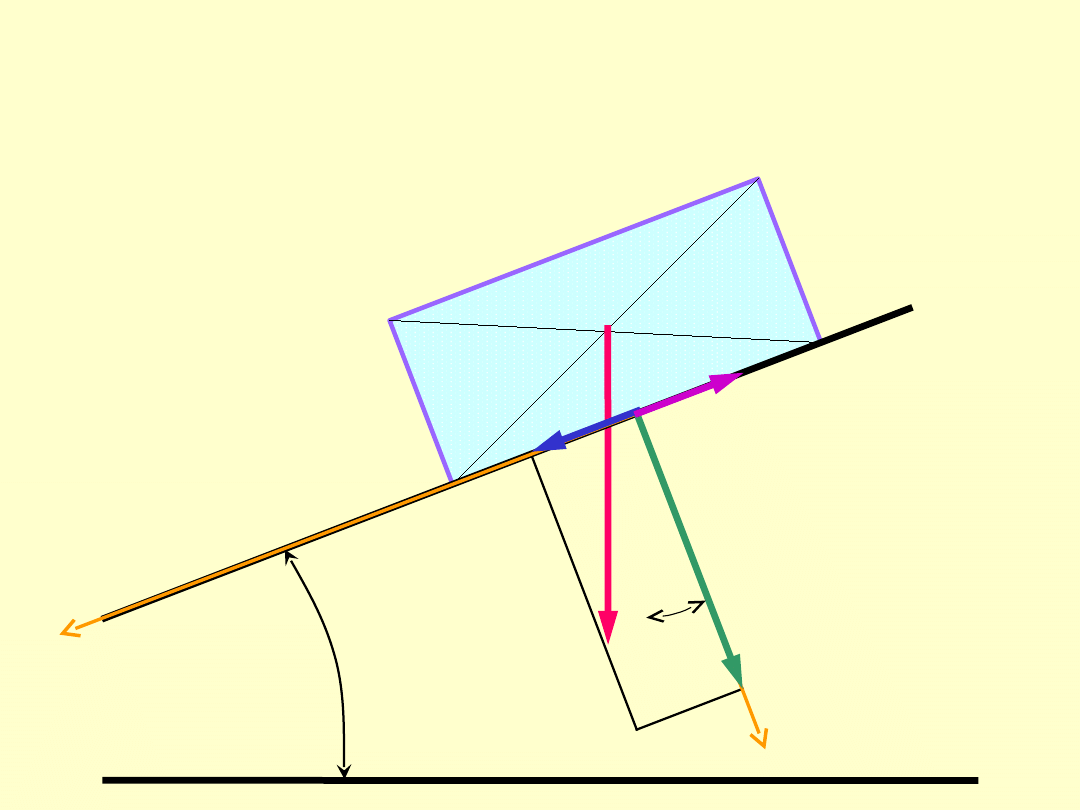

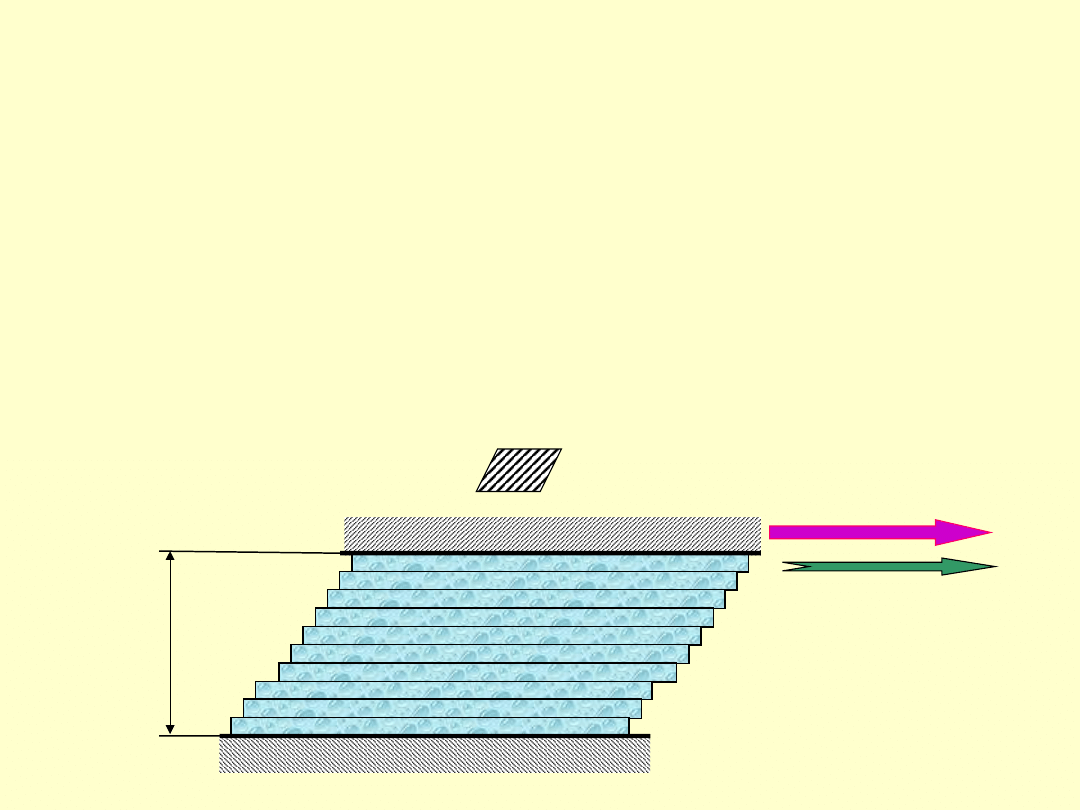

Przy względnym przesuwaniu warstw

cieczy, na skutek tarcia wewnętrznego

w cieczy, pojawia się opór.

h

u

h

du

dy

a)

b)

Opór ten rośnie wraz z powierzchnią

przesuwanych warstw.

W warstwie smaru pojawiają się

naprężenia styczne

.

Przy przepływie równoległym do osi (rys.

a) i liniowym rozkładzie prędkości (rys. b)

u = (y)

istnieje związek zwany prawem Newtona:

y

u

d

d

- lepkość

dynamiczna

y

u

d

d

- gradient prędkości

Lepkość dynamiczna

zależy od:

temperatury,

ciśnienia.

Dla cieczy i gazów nie zależy w zasadzie

od gradientu prędkości (lepkość nie

zmienia swojej wartości w zależności od

prędkości danej warstwy smaru).

Jeżeli taka zależność istnieje to mówimy

wówczas o cieczy nieniutowskiej.

Takim cieczami są np. zanieczyszczone

oleje.

Lepkość dynamiczna

jest to siła

potrzebna do przesunięcia na cieczy,

płaskiej powierzchni o wymiarze

jednostkowym z jednostkową prędkością

równolegle do drugiej powierzchni

oddalonej o jednostkę długości.

F

[m

2]

l

[m]

P

[N]

v

[m/s]

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

Wyszukiwarka

Podobne podstrony:

TARCIE SMAROWANIE Bazylak

Tarcie i smarowanie

Tarcie i smarowanie 2

Tarcie i smarowanie współpracujących elementów maszyn wykład AW5a

Tarcie i smarowanie, Uczelnia, PKM

praca tarcie i smarowanie, BHP

TARCIE SMAROWANIE Bazylak

maszyny , Tarcie występuje we wszystkich elementach współpracujących ze sobą, muszą być w technice s

Grafika5 F (smarowanie, tarcie, wcisk itp)

korozja i tarcie

4 Tarcie

Tarcie, Materiały, Inżynieria Środowiska, Semestr 2, Mechanika techniczna, egzaminy

Smarowanie - teoria1, Projektowanie Maszyn (PM)

TARCIE, PW Transport, Gadżety i pomoce PW CD2, MECHANIKA, MECHANIKA !!, mechanika techniczna - labor

Tarcie

cw 6 tarcie suche

Penetracja i identyfikacja smarów

więcej podobnych podstron