Nowoczesne metody

kształtowania ubytkowego

części maszyn i narzędzi

Jan Szadkowski

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Części maszyn, aparatury pomiarowej i medycznej oraz innych

precyzyjnych produktów są kształtowane metodami:

- bezubytkowymi (odlewanie, spiekanie, obróbka plastyczna);

- ubytkowymi (obróbka skrawaniem – wiórowa i ścierna, obróbka

erozyjna, metody hybrydowe);

- przyrostowymi (szybkie wytwarzanie prototypów i narzędzi).

W referacie omawiane są wybrane zagadnienia współczesnej

obróbki ubytkowej, ze względu na jej szczególnie szerokie

rozpowszechnienie, zwłaszcza w zakresie końcowej obróbki

części. Obok obróbki skrawaniem (kiedy powstają mniej

(obróbka ścierna – ścieranie) lub bardziej widoczne wióry

(obróbka

wiórowa)),

charakteryzującej

się

znaczną

uniwersalnością i dokładnością rozwinęły się metody erozyjne (w

których materiał obrabiany jest usuwany w postaci atomów,

drobnych i bardzo drobnych odprysków oraz wykruszeń):

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

- obróbka elektroerozyjna (EDM – elektro discharge machining);

- obróbka elektrochemiczna (ECM – electro chemical machining);

- obróbka strumieniowo-erozyjna, występująca w licznych

odmianach, jako:

- o. laserowa (LBM – laser beam machining),

- o. elektronowa (EBM- elektron b.m.),

- o. jonowa (IBM – ion b.m.),

- o. plazmowa (PBM – plasma b.m.),

- o. fotonowa z wykorzystaniem promieniowania słonecznego

(SBM – solar b.m.),

- o. strumieniem wody o dużym ciśnieniu:

- strugą czystej wody (WJM – water jet machining lub FJM

– fluid jet machining, jeżeli zostaje użyte inne medium

robocze (np. płynny azot)),

- strugą wodno-ścierną (AWJM – abrasive water jet

machining).

Obrabiarki EDM i ECM są budowane jako:

-drążarki, pracujące elektrodami kształtowymi, przy czym

sterowniki CNC oraz budowa tych obrabiarek umożliwiają

dodatkowe ruchy elektrod rozszerzające możliwości obróbkowe,

- wycinarki drutowe (zwłaszcza rozpowszechnione w technice EDM;

WEDM – wire elektro dischange machining),

- obrabiarki pracujące elektrodą uniwersalną (EDM-CNC, ECM-CNC),

w stosunku do tych metod używa się często terminu

„frezowanie”,

do tej grupy można też zaliczyć obrabiarki pracujące wirującą

tarczą

grafitową działające na zasadzie EDM i używane m.in. do

wytwarzania narzędzi diamentowych ( ten przypadek bywa

niesłusznie nazywany „szlifowaniem elektroerozyjnym” (EDG –

elektro-

discharge grinding)).

Metody erozyjne i hybrydowe są stosowane przede wszystkim do

materiałów,

których

obróbka

skrawaniem

jest

trudna,

nieekonomiczna, a czasem wręcz niemożliwa.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Metody hybrydowe obróbki ubytkowej obejmują rozległą i stale

powiększającą się grupę przypadków, w których łączy się różne metody. Na

tej zasadzie obróbka skrawaniem może być wspomagana :

-drganiami o częstotliwościach ultradźwiękowych,

-nagrzewaniem obszaru skrawanego wiązką laserową,

Metody obróbki ściernej (np. szlifowanie, gładzenie) są łączone z EDM

lub ECM), podobnie występują połączenia różnych metod erozyjnych. Jak

dotąd najczęściej spotyka się (lub też można liczyć na rozpowszechnienie)

takich metod jak:

-obróbka elektrochemiczno-ścierna (AECM – abrasive ECM),

także z wykorzystaniem elektrody uniwersalnej (AECM – CNC),

-obróbka elektrochemiczno-elektroerozyjna (ECDM),

-obróbka elektroerozyjno-ścierna (AEDM- abrasive EDM,

-obróbka elektrochemiczno-ultradźwiękowo-ścierna (AECM – US),

-obróbka elektroerozyjno-ultradźwiekowa (EDM –US),

W stosunku do metod obróbki erozyjnej oraz metod hybrydowych używa

się często terminu „niekonwencjonalne metody obróbki”. Dla zilustrowania

współczesnych metod obróbki ubytkowej będzie podany teraz szereg

przykładów:

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

1. Obróbka czopów korbowych na centrum tokarsko-frezarskim (R,

Stryczek, St. Płonka, J. Szadkowski: Tangent Face Milling of

Crankshafts Journals – Computer Aided Form Deviations Analysis,

Proc. of DMC 2005, Košice, s. PL 75-76)- rys. 1.1- 1.6.

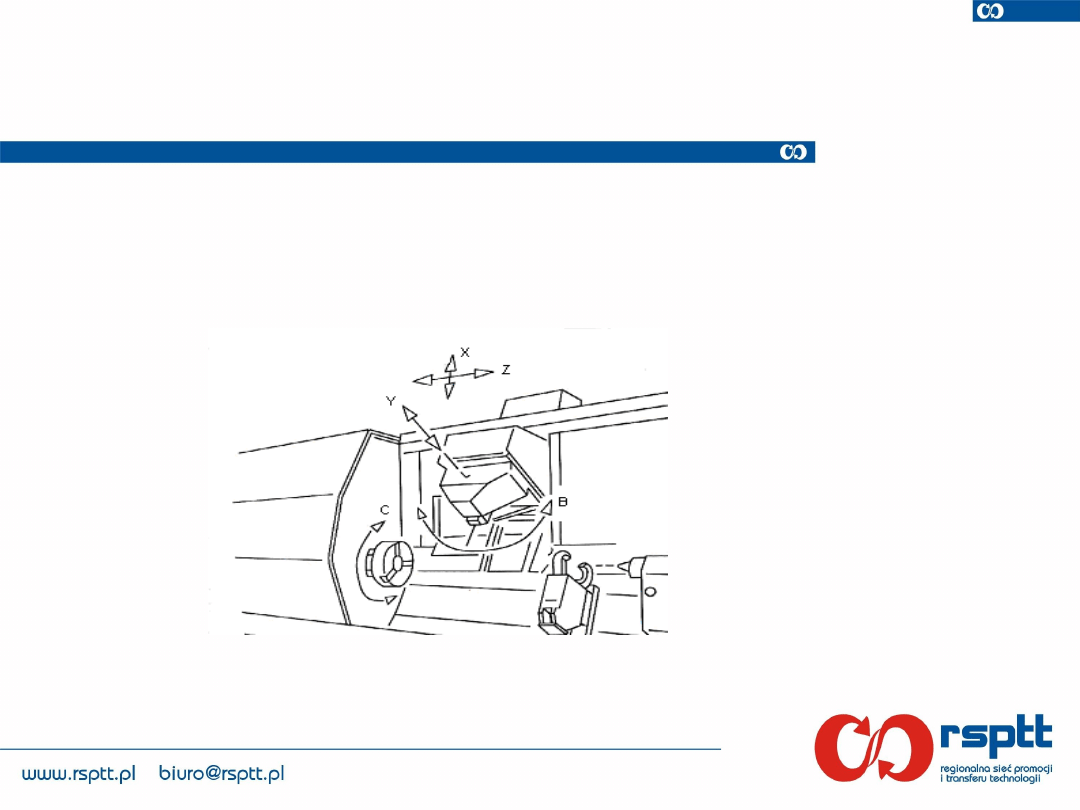

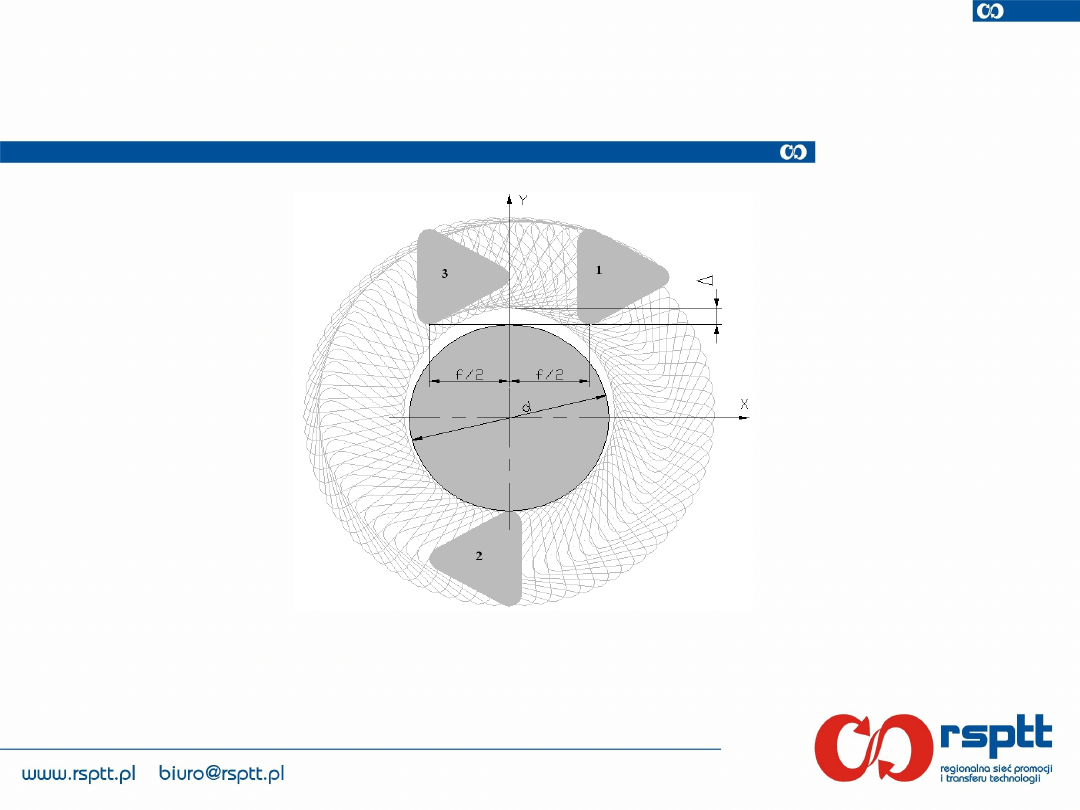

Rys. 1.1. Sterowane numerycznie (komputerowo) osie

centrum tokarsko-frezarskiego Mill-Turn (WFL Millturn

Technologies GmbH, Austria).

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

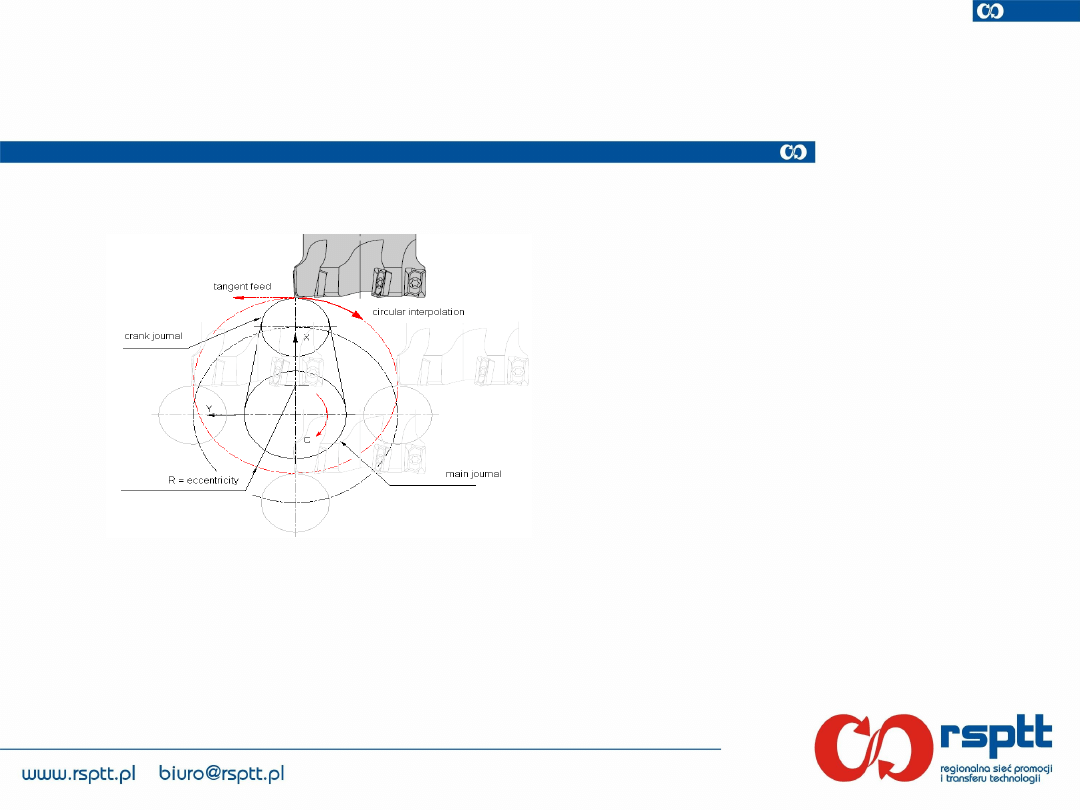

Rys.1.2 . Ruchy posuwów w czasie frezowania czopa

korbowego.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Rys.1.3. Symulacja komputerowa powstawania odchyłki kształtu

czopa.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

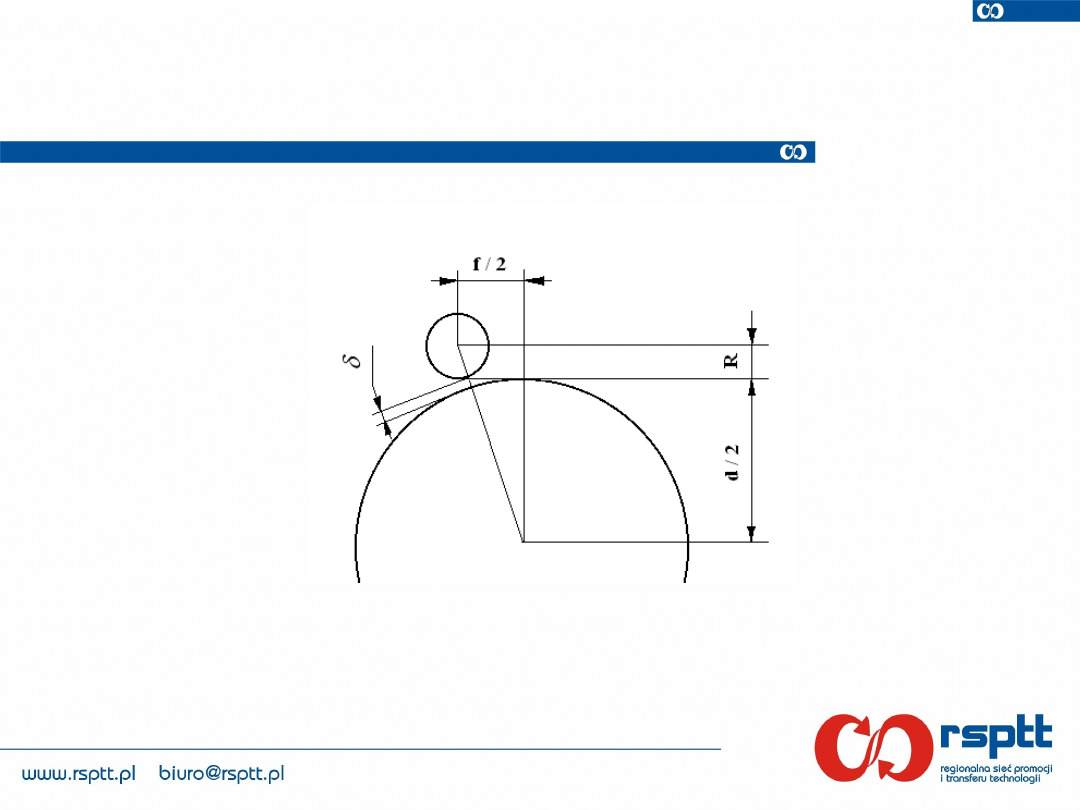

Rys. 1.4. Schemat powstawania odchyłki kształtu

czopa.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

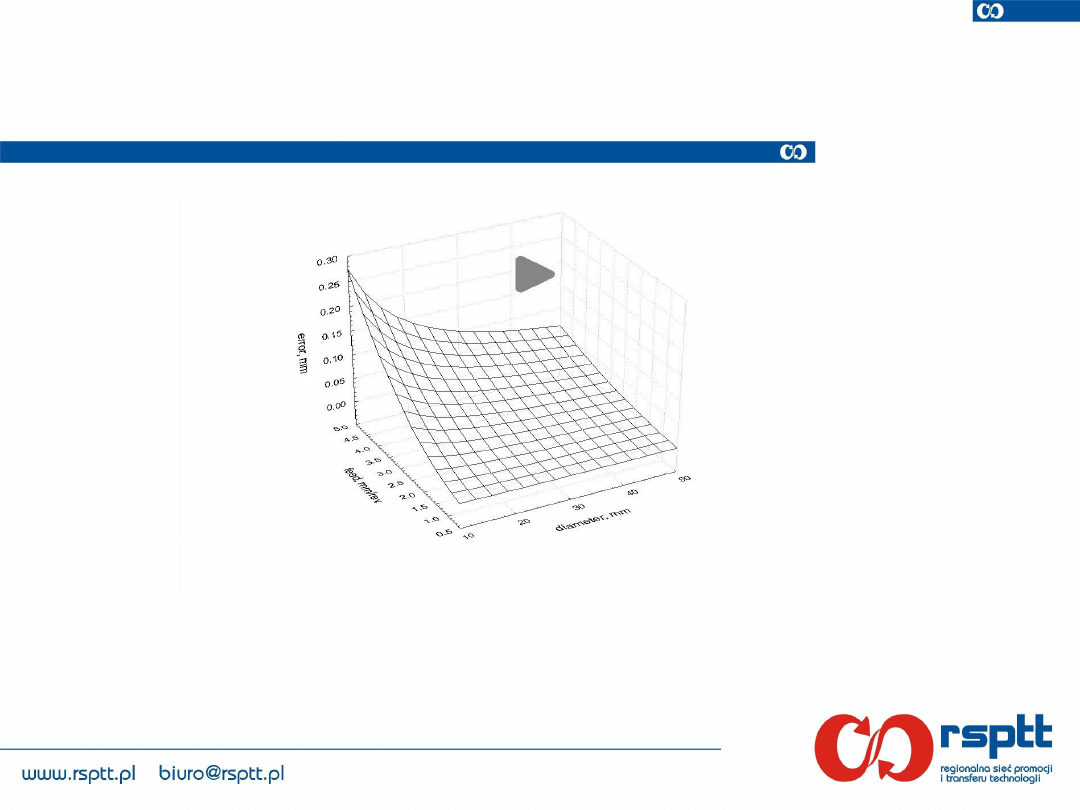

Rys. 1.5. Odchyłka kształtu czopa w zależności od średnicy

czopa

i posuwu stycznego freza, dla płytki skrawającej TPKR.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

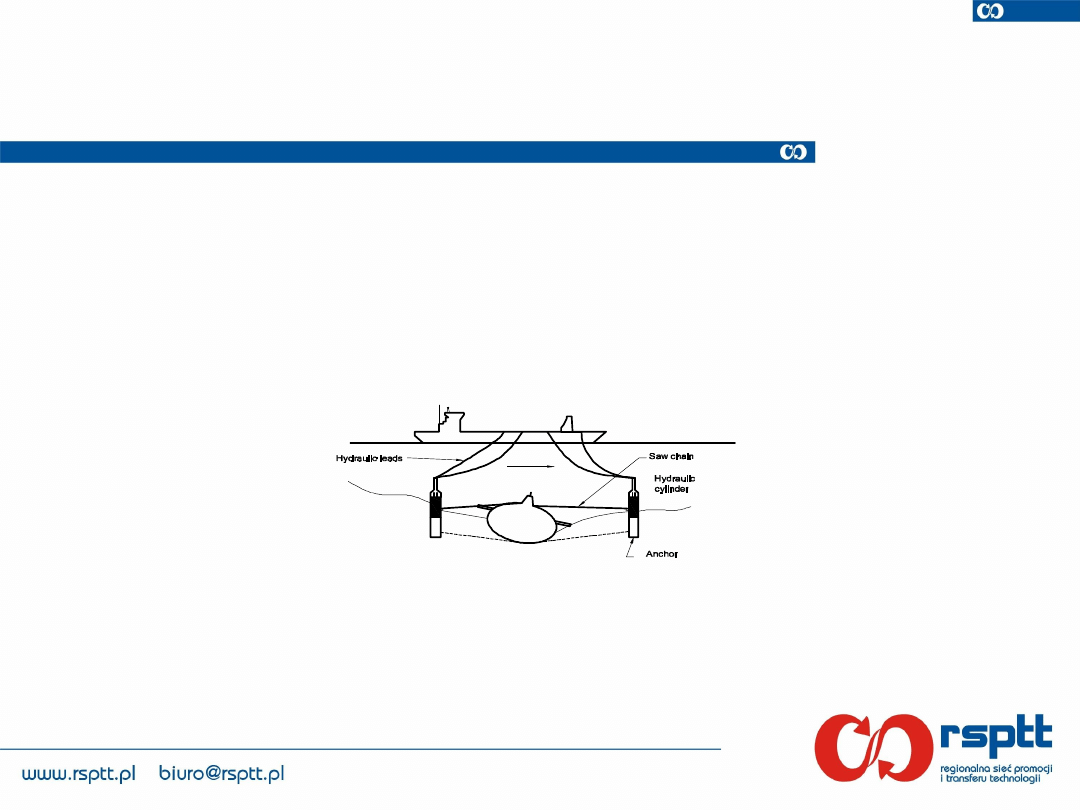

2. Obcinanie dziobu zatopionego okrętu podwodnego Kursk

(Bow of the Kursk cut with „diamond chain”, Industrial

Diamond Review 3/2002 s. 151-152) – rys. 2

Rys. 2. Schemat operacji obcinania dziobu okrętu “Kursk”.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

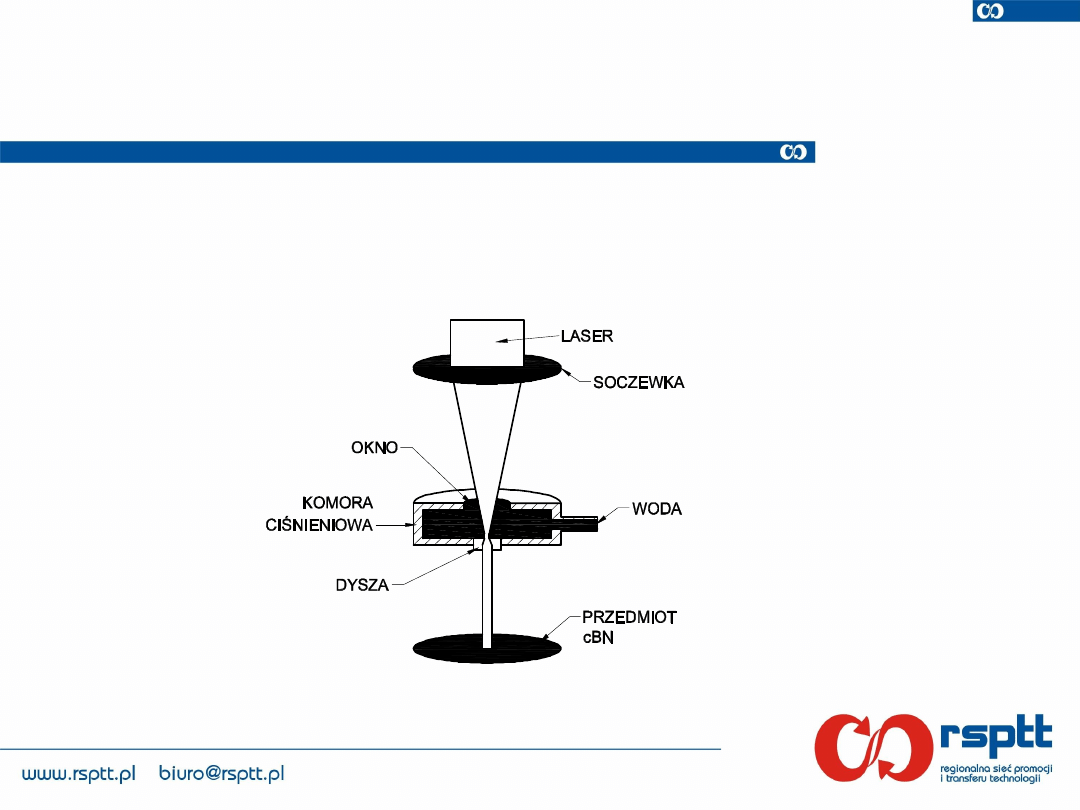

3. Symbioza “wody i ognia” L. Mayor: Wenn sich Wasser

und Feuer verbünden – SMM Nr 45- 2003, s. 40 -42) – rys.

3.

Rys.3. Zasada działania „Laser-

Microjet“.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

4. Obróbka laserowa bardzo krótkimi impulsami jest rozwijana

bardzo intensywnie; pod koniec XX w. uzyskiwano impulsy o długości

10 nanosekund, początek XXI przyniósł femtolasery.

Ogólne porównanie zastosowań wybranych rozwiązań urządzeń

laserowych przedstawia się następująco:

Typ lasera

Nd: YAG

Praca

normalnie

impulsowa

Nd: YAG

komutacja

dobroci

rezonatora

CPA

*

Ti: szafir

Długość impulsu

1 ms

100 ns

100 fs

Intensywność

(W/cm

2

)

10

6

10

8

10

15

Moc średnia (W)

100- 1000

100-1000

1 - 10

Jakość

powierzchni

obrobionej

niedobra

dobra

znakomita

Wydajność

wysoka

wysoka

niska

Koszt

niski

średni

wysoki

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

*)

Chirped pulse amplification technique. Na podstawie : J. Mejer,

K. Du., A. Gillner, D. Hoffmann, V.S. Kovalenko, T. Masuzawa, A.

Ostendorf, R. Poprawe, W. Schulz: Laser Machining by Short and

Ultrashort Pulses, State of the Art. and New Opportunities in the

Age of the Photons. Annals of the CIRP Vol. 51/2/2002

.

5.

Obrabiarka Ultrasonic 20 HSC 20 linear (grupa DMG)

Obróbka zgrubna materiałów trudnoobrabialnych z

wykorzystaniem drgań ultradźwiękowych, frezowanie

HSC(obroty

wrzeciona

40000

min

-1

),

sterowanie

adaptacyjne, napędy liniowe, 5 osi.

6. Obrabiarka Ultrasonic 70 -5 (grupa DMG). Obróbka szkła

kwarcowego, węglika krzemu, płytki i maski dla przemysłu

półprzewodników,

struktury

filigranowe,

stosowanie

narzędzi o średnicach < 1 mm.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

7. Obrabiarka Lasertec 40 (grupa DMG). Obróbka laserowa

3D, m.in. filigranowych części do żeliwnych form

wtryskowych, elektrod z SiC.

8.

Prędkości

obrotowe

i

moce

elektrowrzecion

współczesnych obrabiarek.GMN Paul Mueller Industrie

GmbH Co KG, Norymberga: do 180 000 min

-1

, do 150

kW, w najbliższej przyszłości do 250 000 min

-1

.

9.Struktury równoległe (kinematyki równoległe) w budowie

obrabiarek, robotów i roboto- obrabiarek (j. Szadkowski:

Roboto-obrabiarki o kinematyce szeregowej i równoległo-

szeregowej. Mat. 7 Konf. N.-T.”Wytwarzanie elementów

maszyn ze stopów metali o specjalnych właściwościach.

Zesz. Nauk. Polit. Rzeszowskiej, Mechanika z. 66, Rzeszów

2006, s. 225-228).

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Tzw.

kinematyki

równoległe

znajdują

coraz

szersze

zastosowanie w budowie robotów i obrabiarek. Mechanizmy

Gough’a (1947r.) i Stewarta (1965r.) zostały w latach 90. XX w.

wykorzystane w budowie obrabiarek sterowanych w 6. osiach –

typu hexapodu lub hexaglide’u. Równocześnie rozwijały się

zastosowania tych mechanizmów w robotyce. Praktyka

przemysłowa wykazała przy tym zapotrzebowanie na

mechanizmy przestrzenne o mniej niż 6. stopniach swobody,

zwłaszcza na napędzane i sterowane równolegle platformy o 3.

stopniach swobody, stanowiące kompletne rozwiązanie lub też

uzupełniane

dodatkowymi

szeregowymi

mechanizmami

dodającymi dalsze stopnie swobody. Roboty przemysłowe mogą

bądź obsługiwać inne maszyny wytwórcze lub pomiarowe, bądź

też mogą wykonywać operacje obróbki, montażu lub inspekcji.

Stąd do grupy robotów wykonujących operacje obróbki bywa

stosowany termin roboto-obrabiarki (RO). Podkreśla on

zacieranie się różnic pomiędzy obrabiarkami i robotami,

szczególnie widoczne w zakresie kinematyk równoległych

.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

RO mogą mieć budowę szeregową ( a więc typową dla starszych

generacji robotów), równoległą albo równoległo-szeregową. W

przypadku obróbki przedmiotów o złożonych kształtach i

wymagających obróbki wielostronnej RO powinna mieć 5-6 stopni

swobody, które mogą być uzyskane przez konstrukcję szeregową,

albo też – co jest często już dzisiaj spotykane – jest to platforma o

3. stopniach swobody uzupełniania dalszymi, szeregowymi

członami zapewniającymi dalsze stopnie swobody.

We współczesnym przemyśle maszynowym wykonuje się jeszcze

stale bardzo dużo operacji ręcznych, wspomaganych jedynie

narzędziami zmechanizowanymi. W przemyśle niemieckim istnieje

np. ok. 29.000 takich miejsc pracy, na których wykonuje się min.

operacje usuwania zadziorów i oczyszczania odlewów. Koszty

osobowe są wysokie, jakość pracy ulega znacznym wahaniom,

praca jest niebezpieczna i męcząca. Automatyzacja tych czynności

wymaga obróbki wieloosiowej i - często – sterowania

adaptacyjnego. Alternatywnym rozwiązaniem dla obrabiarek

wieloosiowych są tutaj roboty.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Podobne problemy decyzyjne powstają w przypadkach

zautomatyzowanej obróbki części o skomplikowanych

kształtach, wymagających wielu zabiegów obróbkowych i

wielostronnego pozycjonowania narzędzia w stosunku do

przedmiotu obrabianego. Także tutaj RO może stanowić

rozwiązanie tańsze.

Znaczne perspektywy zastosowania roboto-obrabiarek

stwarza przemysł samochodowy. Wykorzystanie robota o

kinematyce szeregowej jest tu uważane za rozwiązanie

konkurencyjne (tańsze) w porównaniu z użyciem obrabiarki

wieloosiowej. Zwracają uwagę zastosowanie np. w obróbce

bloków cylindrowych i felg (Audi), wsporników półosi i korpusów

skrzyni biegów (BMW)]. Dla części stalowych i żeliwnych

wchodzi w grę usuwanie zadziorów i oczyszczanie, dla części

ze stopów aluminium – także wiercenie i frezowanie

.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

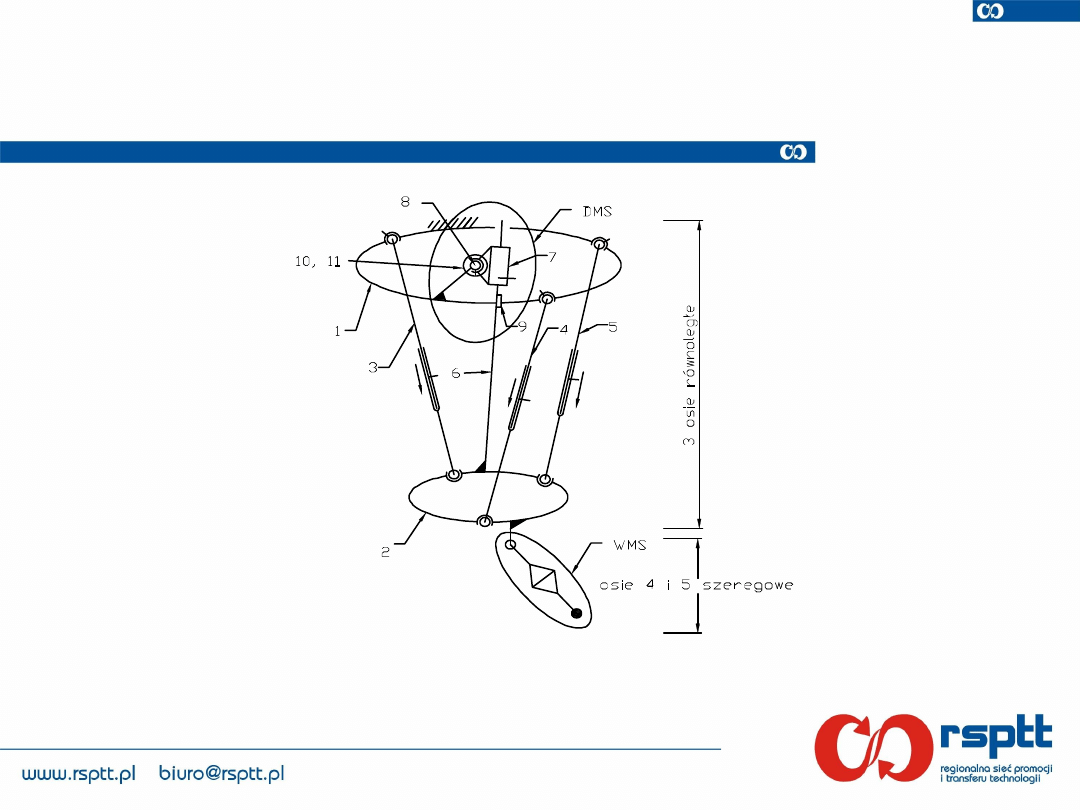

Schemat RO Tricept firmy Neos Robotics AB (Szwecja) o strukturze

równoległo-szeregowej jest pokazany na rys. 9.1. Zespół kinematyki

równoległej składa się z platformy stałej 1; platformy ruchomej 2;

trzech łańcuchów napędowych 3, 4 i 5; łańcucha biernego,

złożonego z centralnej kolumny 6 oraz par kinematycznych 7 i 8,

ujmującego platformie 2 trzy stopnie swobody; zespołu

pomiarowego DMS zawierającego enkoder 9 kolumny centralnej 6

oraz dwa enkodery 10 i 11 przegubu 8. Zespół kinematyki

szeregowej WMS obejmuje osie 4. i 5. i zawiera dwa enkodery. DMS

(Direct Measuring System) dostarcza dokładnych danych o

rzeczywistym położeniu platformy 2, a WMS (Wrist Measuring

System – o położeniu końcówki łańcucha szeregowego. Sterownik

Tricepta oblicza uchyby i koryguje położenia w osiach obrabiarki co

2. milisekundy. Wersja Tricept Module 805 ze sterownikiem Siemens

840 D (5 osi) osiąga powtarzalność pozycjonowania +- 10μm,

maksymalne przyspieszenie 2g i maksymalną prędkość 90 m/min.

Materiały firmowe Neos Robotics zawierają przykłady zastosowania

tej RO w przemyśle samochodowym.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Rys. 9.1. Schemat roboto-obrabiarki Tricept .

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

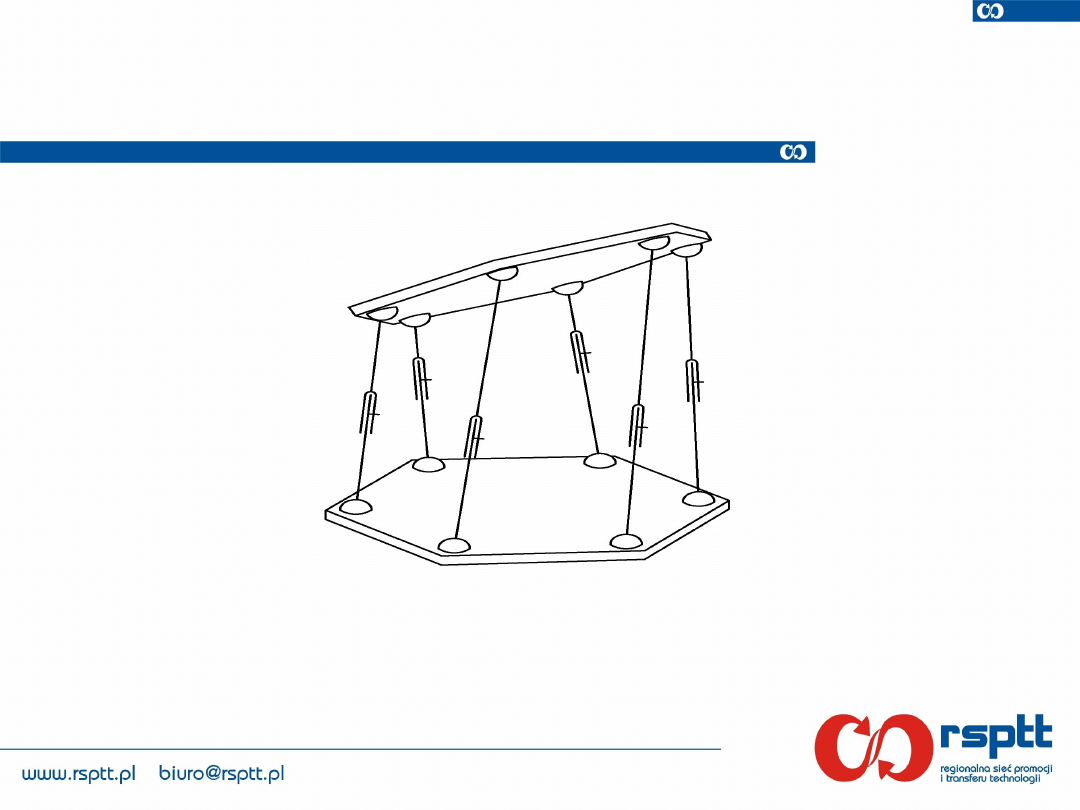

Rys. 9.2. Platformy do celów modernizacji

konwencjonalnych frezarek 3 osiowych.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

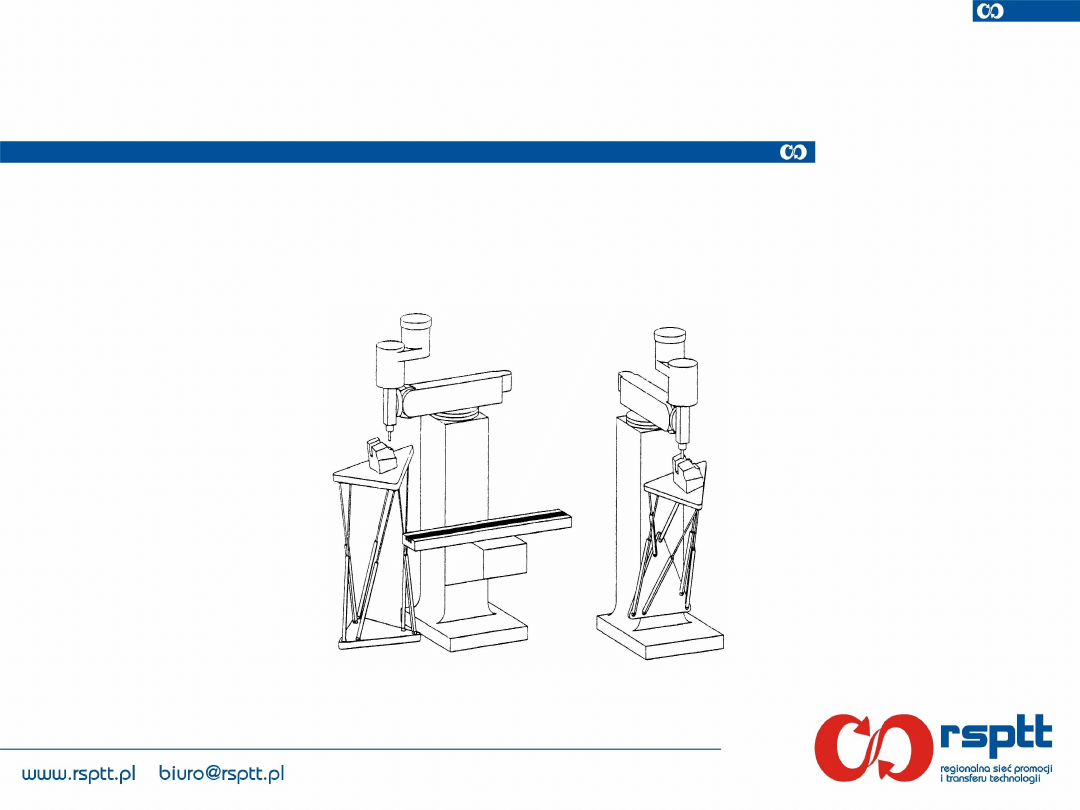

Platformy o 6. stopniach swobody są pokazane na rys. 9.2, a ich

zastosowanie w modernizacji obrabiarek konwencjonalnych –

rys. 9.3.

Rys. 9.3. Wykorzystanie platform z rys. 9.2.

Nowoczesne metody kształtowania ubytkowego

części maszyn

i narzędzi

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

Wyszukiwarka

Podobne podstrony:

Material szkoleniowy Nowoczesne metody kształcenia doroslych

Stale narzędziowe, Robotyka, Metody kształtowania materiałow polimerowych i metalowych

Rosiak nr. 1, Mechanika i budowa maszyn SK2, Metody kształtowania materiałów

Nowoczesne metody i narzedzia zarzadzania rozwojem lokalnym i regionalnym

p 43 ZASADY PROJEKTOWANIA I KSZTAŁTOWANIA FUNDAMENTÓW POD MASZYNY

Logistyka Zaopatrywania Metody ksztaltowania zapasow

METODY KSZTAŁCENIA

Nowoczesne metody antykoncepcji dla kobiet i mezczyzn

Części maszyn 13 - 15 BHP i ochrona środowiska, czesci maszyn

Metody kształcenia, Studia licencjackie- Resocjalizacja, Dydaktyka

311[15] O1 03 Wykonywanie rysunków części maszyn

benchmarking nowoczesne metody[1], Do szkoły, benchmarking

Kalend.-Ćwiczeń-z-Now.-Met.-Anal.-Żywn.-13-14, Nowoczesne metody analizy żywności

sprawko tran, Nowoczesne metody analizy żywności

więcej podobnych podstron