1

Planowanie

Potrzeb

Materiałowych

(Material Requirements

Planning-MRP)

2

Planowanie potrzeb materiałowych jest

dokonywane przez bezpośrednie wyliczenia.

Służy do tego powszechnie stosowany

w przedsiębiorstwach

zachodnich

system

MRP.

Przedmiotem systemu MRP są więc

obliczenia dotyczące potrzeb surowców,

materiałów, podzespołów, części.

POPYT= POTRZEBY

(muszą dotyczyć określonego czasu)

P= F(t)

3

Popyt niezależny

(independent demand)-

popyt odbiorców zewnętrznych na wyroby finalne

przedsiębiorstwa ujawniany na rynku (inaczej popyt

pierwotny)

Popyt zależny

(dependent demand)- popyt na

surowce, materiały, części, podzespoły występujący

w

fazie

produkcji

(inaczej

popyt

wtórny),

spowodowany popytem niezależnym

Planowanie potrzeb materiałowych jest związane z

popytem zależnym

Podstawowe korzyści związane z zastosowaniem systemu MRP:

· niski poziom zapasów

· produkowanie „bez spóźnień”

· przyspieszanie i opóźnianie wykonania zamówień

· długoterminowe planowanie rozwoju zdolności produkcyjnych

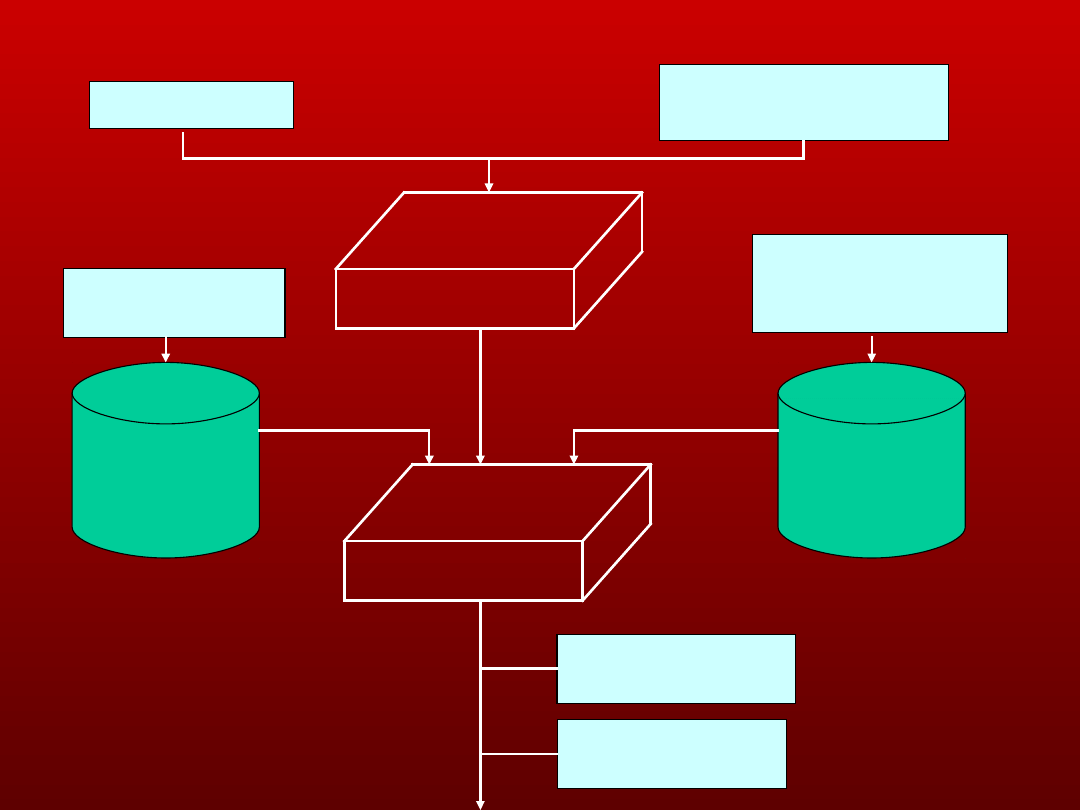

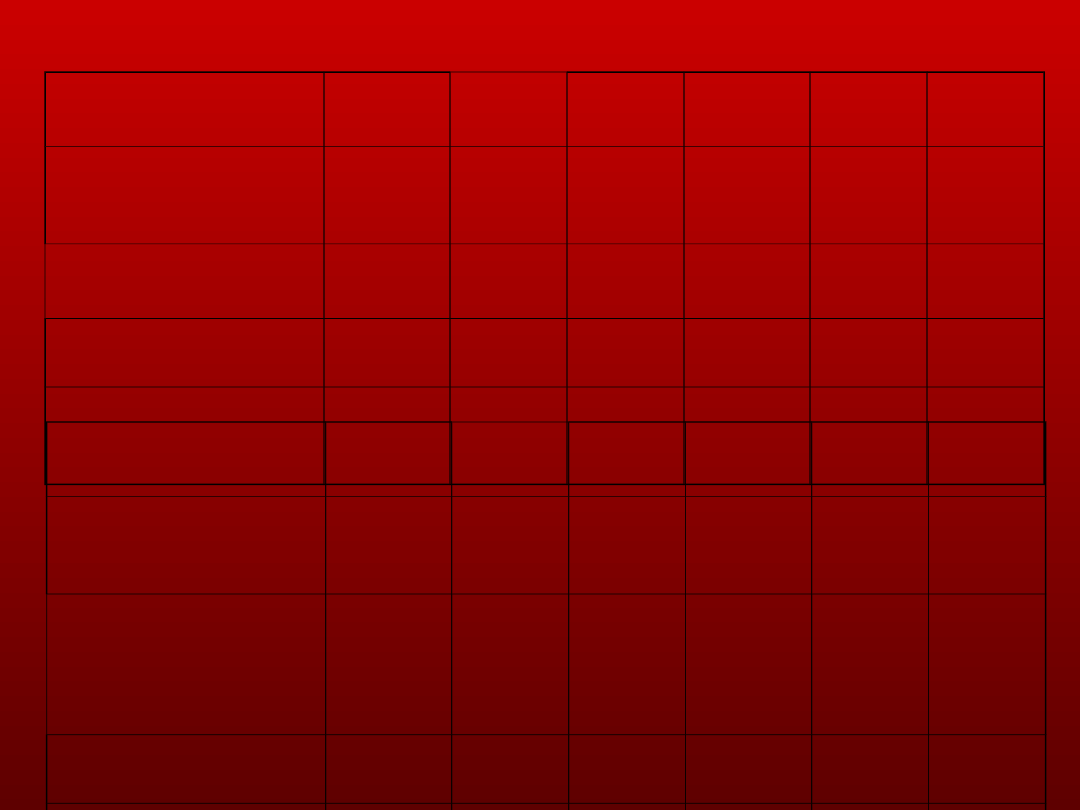

Zbiory i strumienie informacyjne systemu

MRP

4

Prognozy

Zamówienia

przedsiębiorstw

Zmiany

konstrukcyjno-

technologiczne

Transakcje

magazynowe

Harmonogramy

produkcji

Zamówienia

uzupełniające

Zapasy w

magazynie,

dostawy w drodze,

czasy realizacji

zamówień

Główny zbiór

zapasów

Elementy

składowe i ilości

Zbiór struktury

wyrobu

Główny

harmonogram

produkcji

Cz

as

y

re

al

iza

cj

i

Terminy dostaw i

zamawiane ilości

System MRP

Agregacja,

rozwinięcie

ilości

5

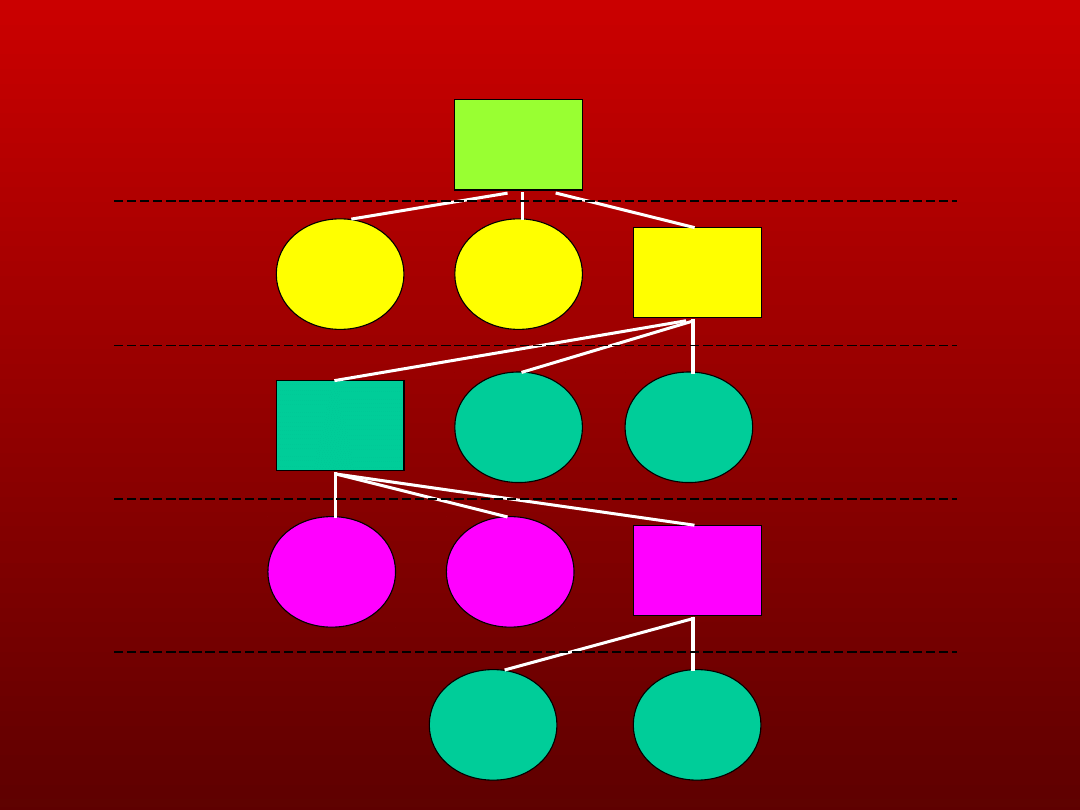

STRUKTURA WYROBU

A

k

2l

2g

f

2E

2b

c

D

4h

2i

J

Poziom 0

Poziom 1

Poziom 2

Poziom 3

Poziom 4

Struktura wyrobu

Struktura wyrobu

Poziom

1

Poziom 2

Poziom 3

Poziom 4

-------------------------------------------------------------------

----------------

-------------------------------------------------------------------

----------------

-------------------------------------------------------------------

----------------

7

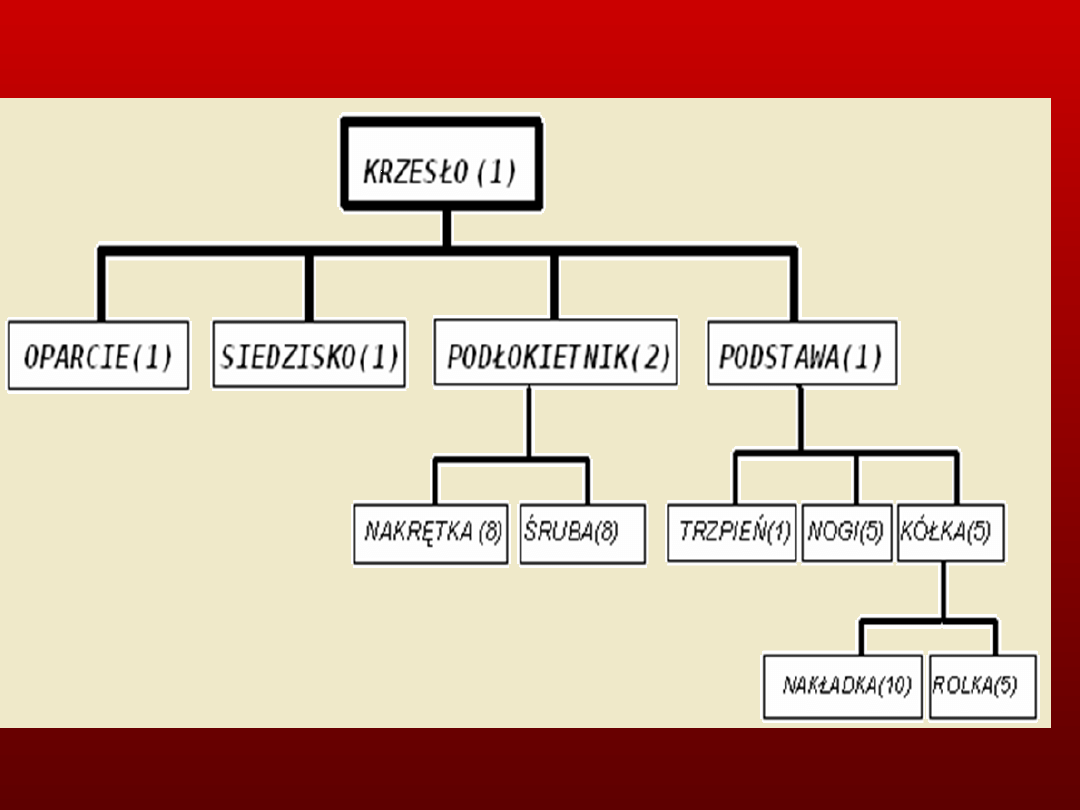

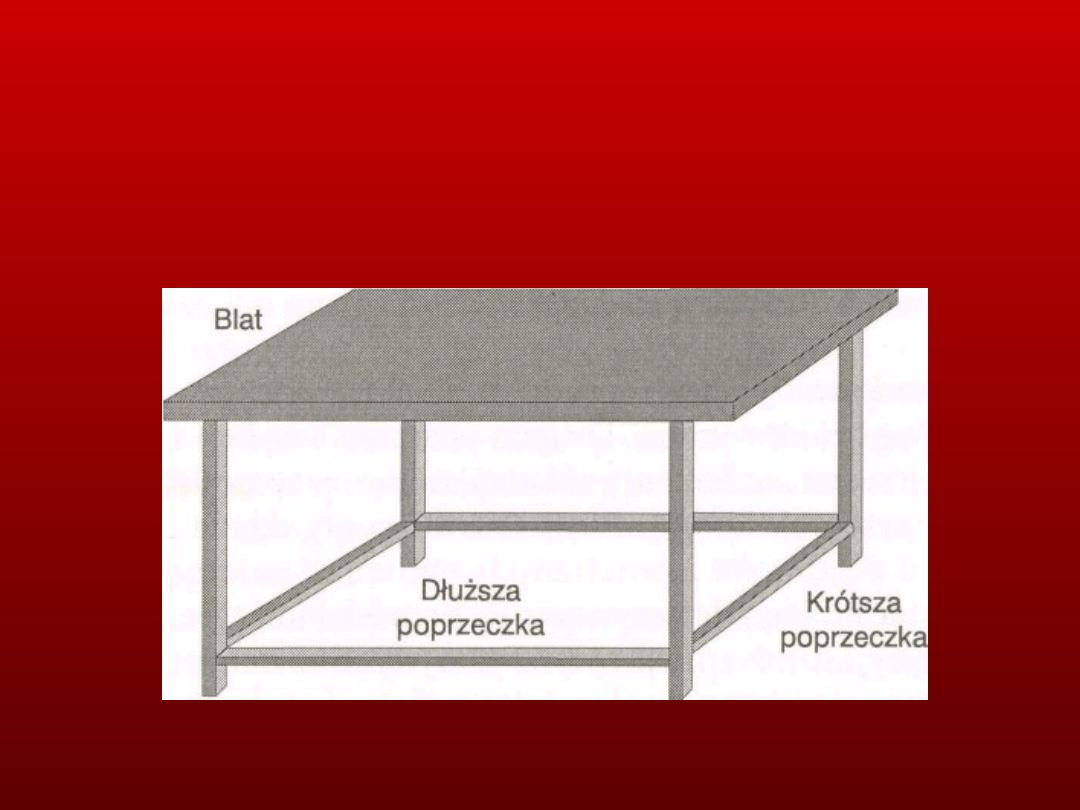

PRZYKŁAD DZIAŁANIA

SYSTEMU MRP

Należy obliczyć, z zastosowaniem systemu MRP,

potrzeby materiałowe dla planowanego do

produkcji stołu

8

Struktura wyrobu

STÓŁ

Poprzeczka

krótsza (2)

Poprzeczka

dłuższa (2)

Nogi (4)

Blat (1)

Podstawa (1)

Czynność

Okres realizacji

Montaż stołu

1 tydzień

Wykonanie

podstawy

1tydzień

Dostawa nóg

1 tydzień

Dostawa

poprzeczek

krótszych

1 tydzień

Dostawa

poprzeczek

dłuższych

1 tydzień

Dostawa blatu

2 tygodnie

Należy

opracować

plan

potrzeb

materiałowych dla najbliższych tygodni 1-

6,

odpowiednio

do

głównego

harmonogramu

produkcji,

który

przewiduje:

- dostawę 200 stołów w tygodniu 4,

- dostawę 150 stołów w tygodniu 5,

- dostawę 100 stołów w tygodniu 6.

Tak więc łączne potrzeby brutto wynoszą 450 stołów. Jednak potrzeby netto

będą nieco mniejsze (400), bowiem na początku pierwszego okresu objętego

planem (tydzień l) będzie w magazynie 50 gotowych stołów oraz 50 blatów,

100 podstaw, 150 nóg, 50 poprzeczek krótszych. Wiadomo również, że w

drugim tygodniu do magazynu zostanie dostarczonych 50 blatów i 100 nóg.

9

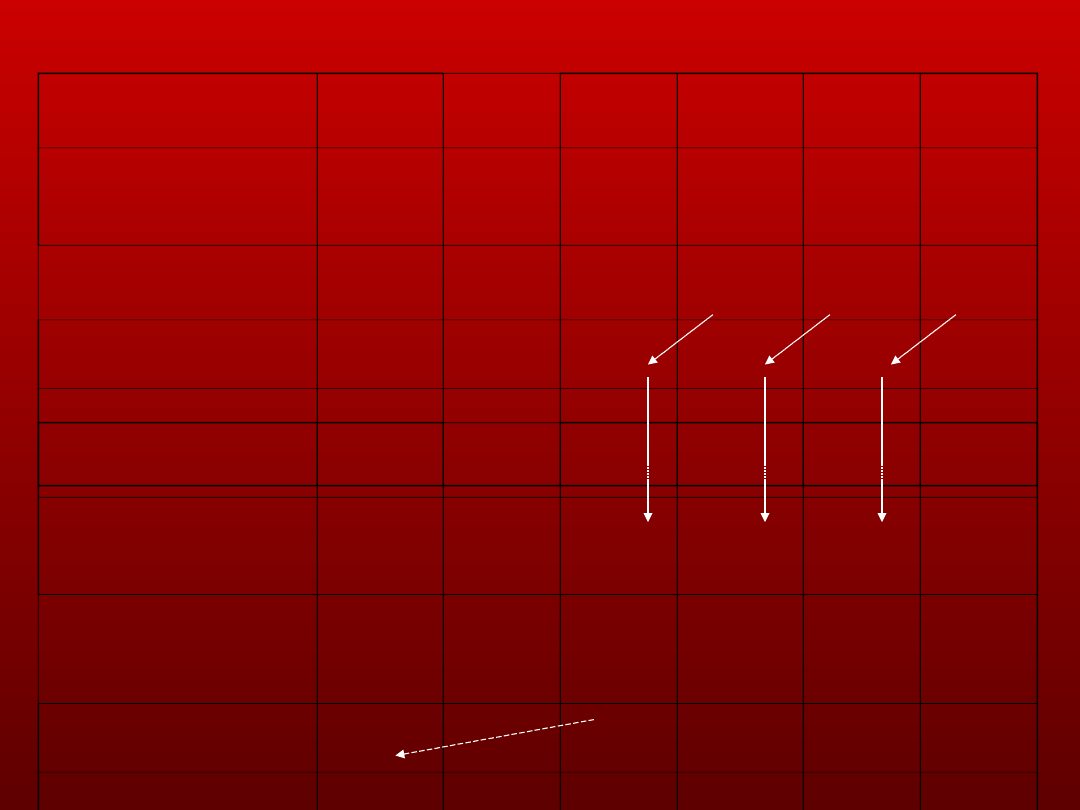

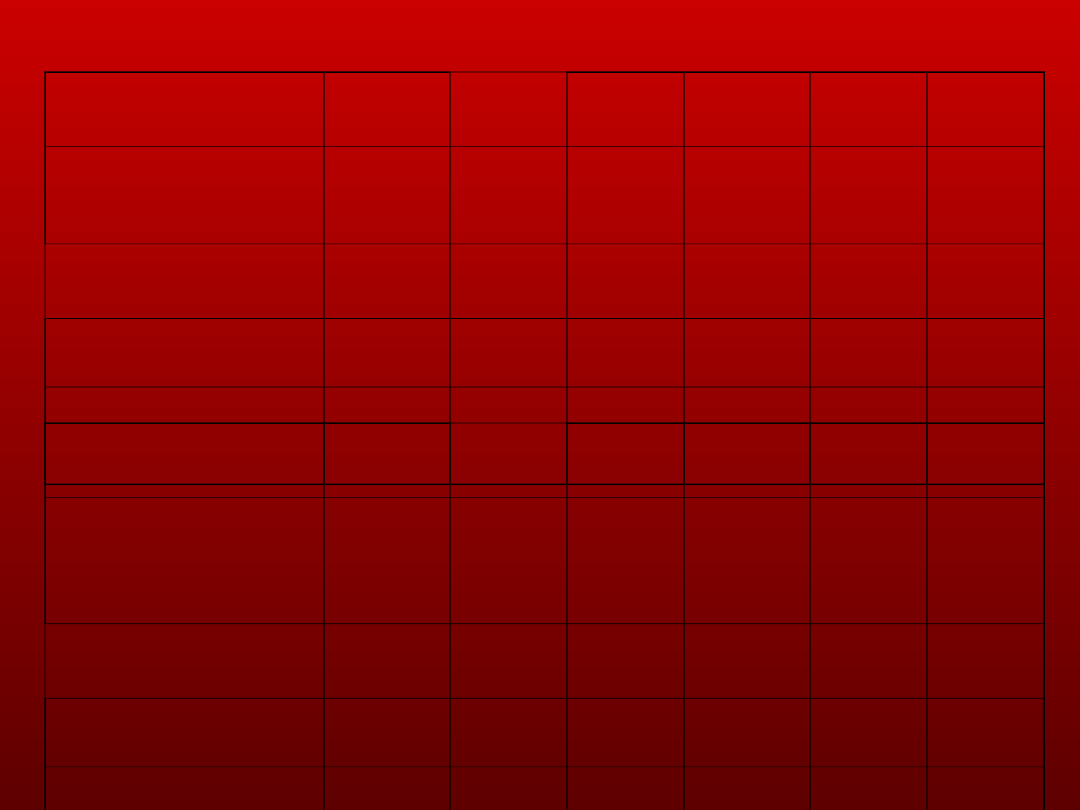

Planowanie procesów logistycznych

produkcji

Terminy (tygodnie)

1

2

3

4

5

6

STOŁY-

zapotrzebowanie

brutto

0

0

0

200

150

100

Zapas dysponowany

50

50

50

50

0

0

Zapotrzebowanie

netto

0

0

0

150

150

100

zamówienia

(zlecenie

produkcyjne)

0

0

150

150

100

0

Terminy (tygodnie)

1

2

3

4

5

6

BLATY-

zapotrzebowanie

brutto

0

0

150

150

100

0

Zapas dysponowany

50

100

(przychó

d

50)

100

0

0

0

Zapotrzebowanie

netto

0

0

50

150

100

0

zamówienia

(zlecenie

produkcyjne)

50

150

100

0

0

0

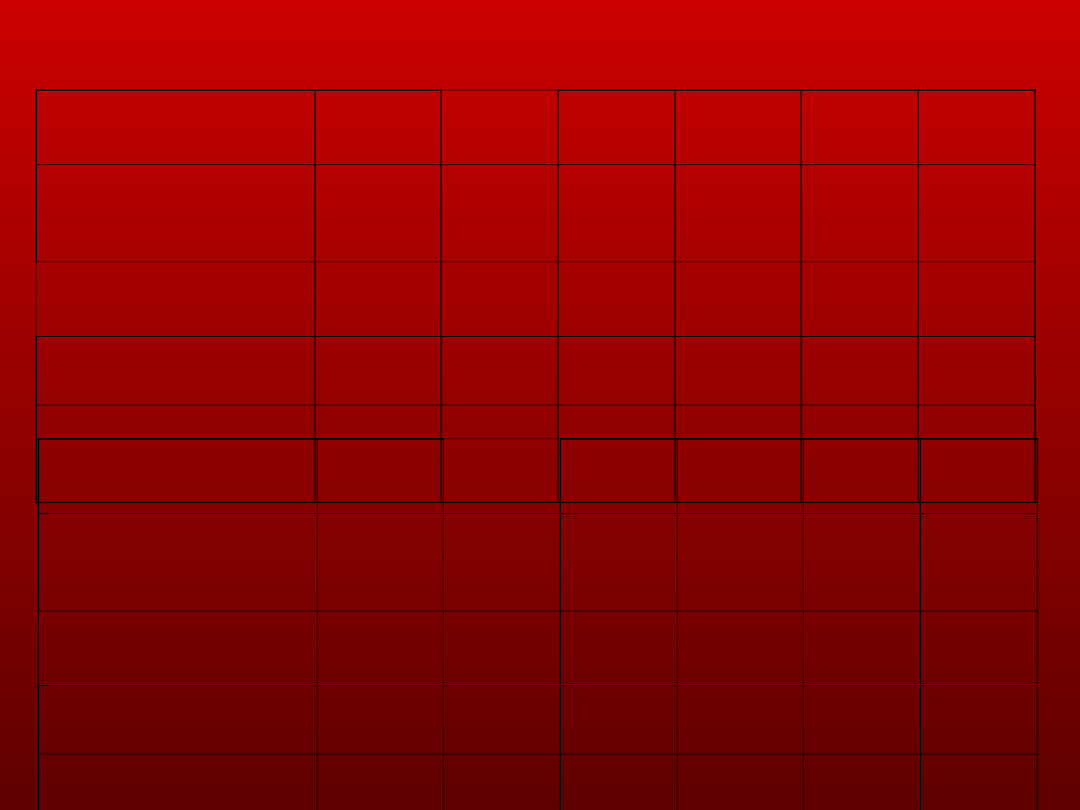

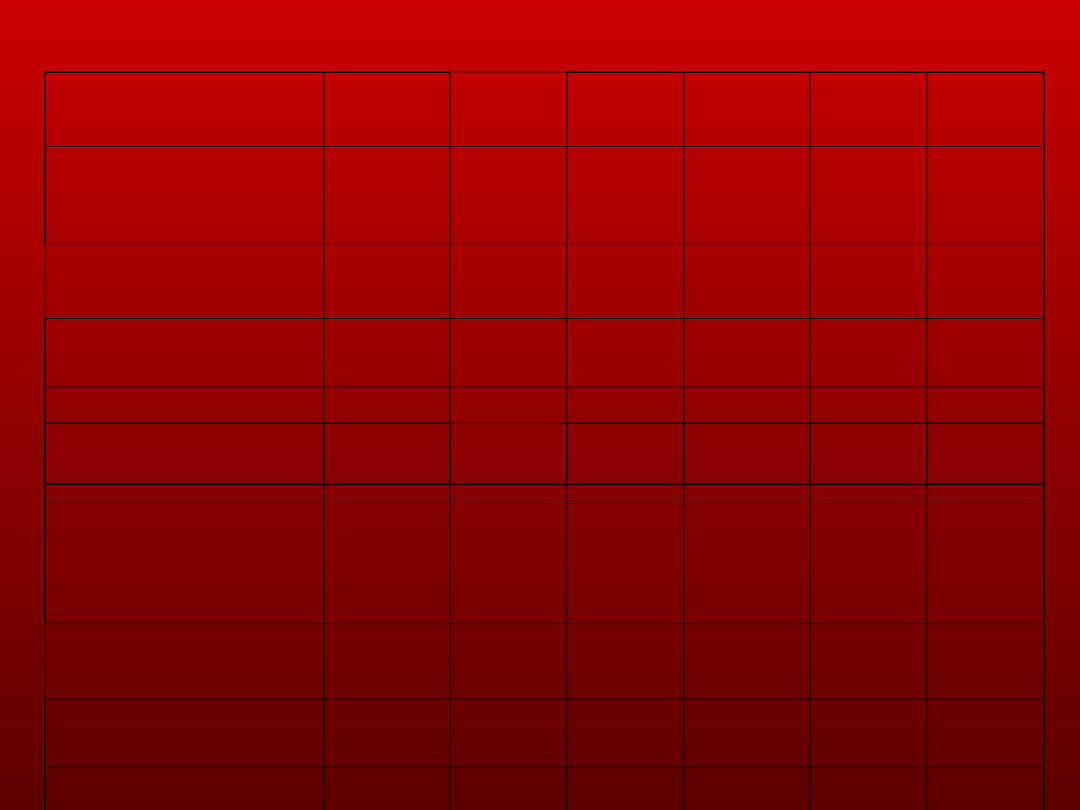

10

Planowanie procesów logistycznych

produkcji

Terminy (tygodnie)

1

2

3

4

5

6

PODSTAWY-

zapotrzebowanie

brutto

0

0

150

150

100

0

Zapas dysponowany

100

100

100

0

0

0

Zapotrzebowanie

netto

0

0

50

150

100

0

zamówienia

(zlecenie

produkcyjne)

0

50

150

100

0

0

Terminy (tygodnie)

1

2

3

4

5

6

STOŁY-

zapotrzebowanie

brutto

0

0

0

200

150

100

Zapas dysponowany

50

50

50

50

0

0

Zapotrzebowanie

netto

0

0

0

150

150

100

zamówienia

(zlecenie

produkcyjne)

0

0

150

150

100

0

11

Planowanie procesów logistycznych

produkcji

Terminy (tygodnie)

1

2

3

4

5

6

PODSTAWY-

zapotrzebowanie

brutto

0

0

150

150

100

0

Zapas dysponowany

100

100

100

0

0

0

Zapotrzebowanie

netto

0

0

50

150

100

0

zamówienia

(zlecenie

produkcyjne)

0

50

150

100

0

0

Terminy (tygodnie)

1

2

3

4

5

6

NOGI -

zapotrzebowanie

brutto

0

200

600

400

0

0

Zapas dysponowany

150

250

(100

)

50

0

0

0

Zapotrzebowanie

netto

0

0

550

400

0

0

zamówienia

(zlecenie

produkcyjne)

0

550

400

0

0

0

12

Planowanie procesów logistycznych

produkcji

Terminy (tygodnie)

1

2

3

4

5

6

POPRZECZKI

KRÓTSZE-

zapotrzebowanie

brutto

0

100

300

200

0

0

Zapas dysponowany

50

50

0

0

0

0

Zapotrzebowanie

netto

0

50

300

200

0

0

zamówienia

(zlecenie

produkcyjne)

50

300

200

0

0

0

Terminy (tygodnie)

1

2

3

4

5

6

PODSTAWY-

zapotrzebowanie

brutto

0

0

150

150

100

0

Zapas dysponowany

100

100

100

0

0

0

Zapotrzebowanie

netto

0

0

50

150

100

0

zamówienia

(zlecenie

produkcyjne)

0

50

150

100

0

0

13

Planowanie procesów logistycznych

produkcji

Terminy (tygodnie)

1

2

3

4

5

6

PODSTAWY-

zapotrzebowanie

brutto

0

0

150

150

100

0

Zapas dysponowany

100

100

100

0

0

0

Zapotrzebowanie

netto

0

0

50

150

100

0

zamówienia

(zlecenie

produkcyjne)

0

50

150

100

0

0

Terminy (tygodnie)

1

2

3

4

5

6

POPRZECZKI

DŁUŻSZE-

zapotrzebowanie

brutto

0

100

300

200

0

0

Zapas dysponowany

0

0

0

0

0

0

Zapotrzebowanie

netto

0

100

300

200

0

0

zamówienia

(zlecenie

produkcyjne)

100

300

200

0

0

0

14

Dziękuję za

Dziękuję za

uwagę

uwagę

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

Wyszukiwarka

Podobne podstrony:

LOGISTYKA ZAOPATRZENIA - System planowania potrzeb materiałowych ( MRP )

PLANOWANIE POTRZEB MATERIAOWYCH, Logistyka

system planowania potrzeb materiałowych-ściąga (6 str), Ekonomia, ekonomia

Planowanie potrzeb materiałowych

Planowanie potrzeb materiałowych(1)

system planowania potrzeb materiałowych-ściąga (6 str), Ekonomia

Ćwiczenie nr 2 Planowanie potrzeb materiałowych

6 Logistyka zaopatrzenia planowanie potrzeb materiałowych

Planowanie potrzeb materiałowych

8 Logistyka zaopatrzenia system planowania potrzeb materia

LOGISTYKA ZAOPATRZENIA - System planowania potrzeb materiałowych ( MRP )

PLANOWANIE POTRZEB MATERIAOWYCH, Logistyka

Planowanie potrzeb materiałowych

Zadanie nr 2 Planowanie potrzeb materiałâ Żowych

Planowanie Potrzeb Materiałowych ćwiczenie

03 3 Planowanie zapotrzebowania materiałowego (INSTR2)

planowanie potrzeb kadrowych ZZL ćw

Potrzebne materiały

Planowanie Potrzeb Dystrybucyjnych

więcej podobnych podstron