XII EKSPLORACJA DANYCH

Ocena

bezpieczeństwa

systemu

energetycznego

wymaga

zbudowania

schematu tego systemu zawierającego:

• topologię sieci energetycznej

• obciążenie (moc czynna i moc bierna)

•

zdolności

zakładów

wytwórczych

(elektrownie)

• wartości z mierników napięcia (generatorów

prądu,

transformatorów,

dławików

kompensacyjnych, kondensatorów)

Przypadek I: system bezpieczeństwa energetycznego

XII EKSPLORACJA DANYCH

Przypadek I: system bezpieczeństwa energetycznego

Źródło:

Decision Trees Applied To Forecasting Switched Shunt Devices Within The Spanish

Power System

E. Lobato, F. M. Echavarren, L. Rouco and A. Ugedo

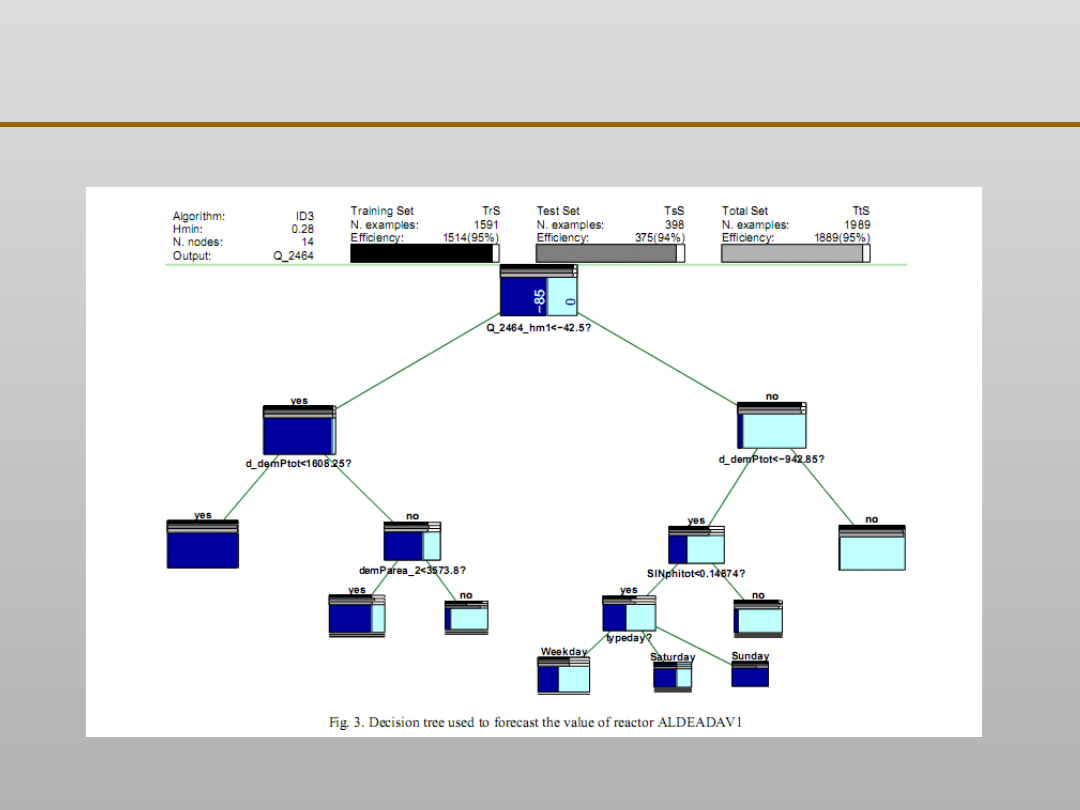

W przeprowadzonych badaniach:

• dla każdego urządzenia pracującego w sieci opracowano

jedno drzewo decyzyjne

• w ciągu trzech miesięcy, miedzy 19 lutego a 13 maja,

gromadzono

dane, które utworzyły bazę zawierającą

1989 rekordów

• zgromadzony zbiór podzielono na dwie części uczącą –

zawierającą 1592 rekordy zgromadzone pomiędzy 19

lutego

a 26 kwietnia i testującą zawierającą 397

rekordów

zgromadzonych pomiędzy 26 kwietnia a 13

maja

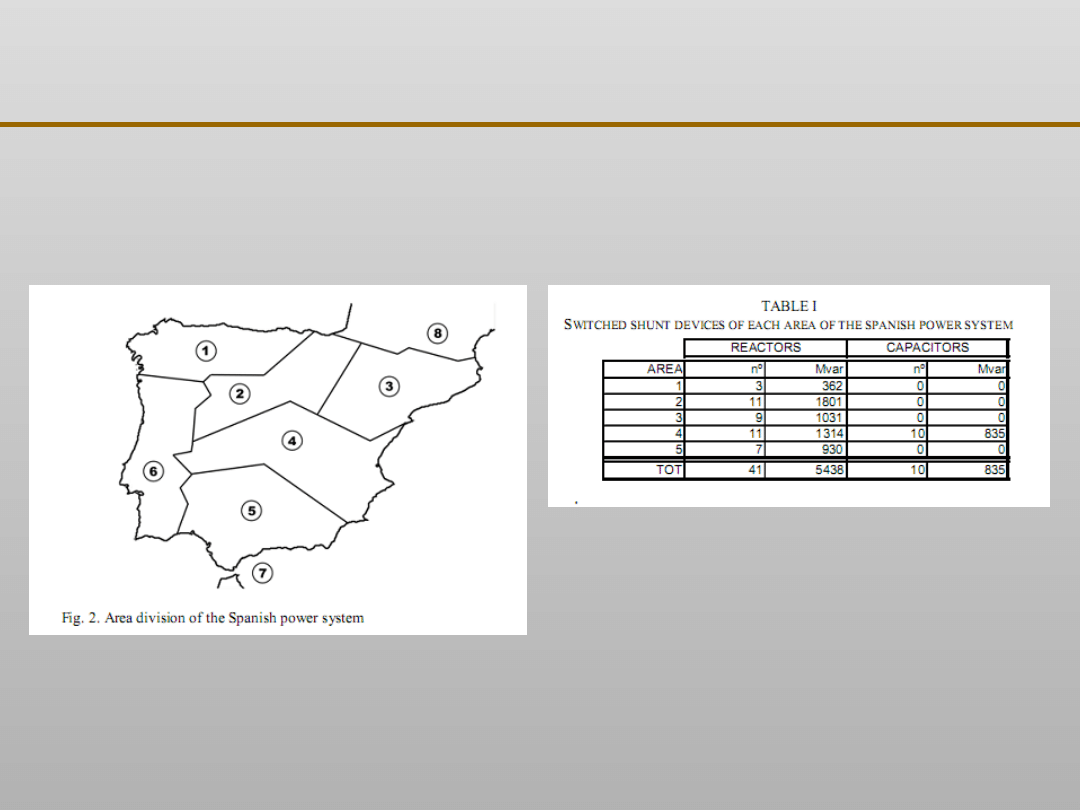

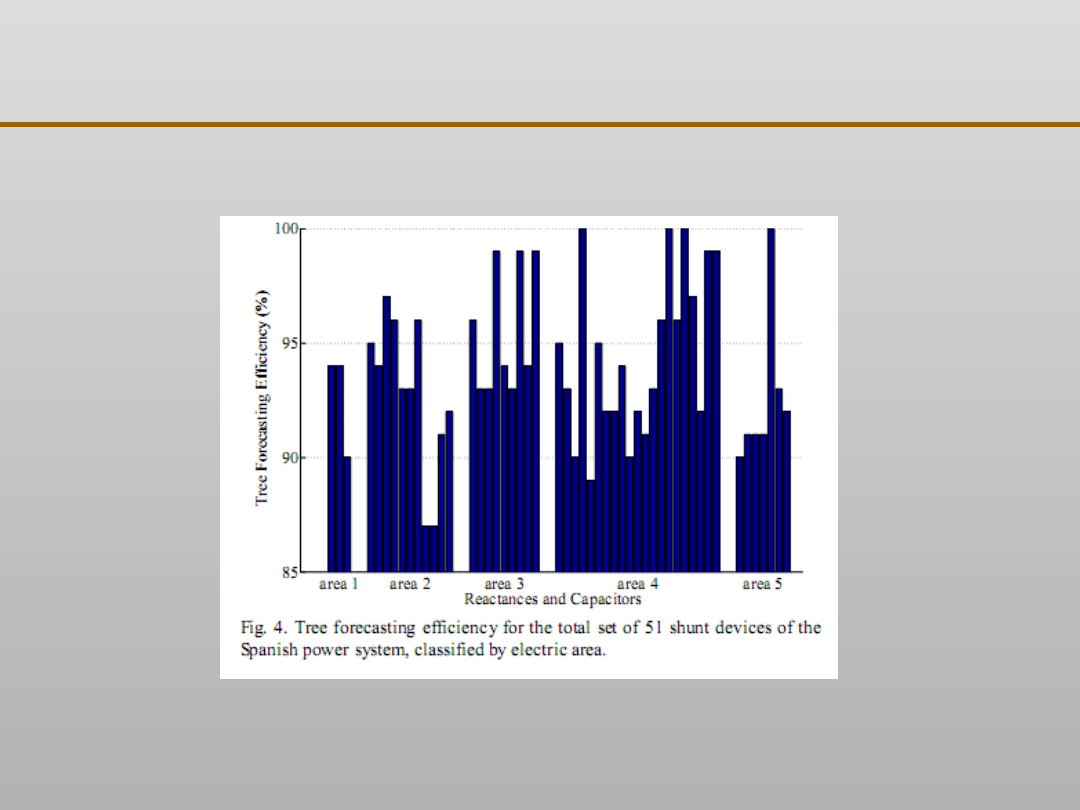

Hiszpański system energetyczny wbudowanych jest 51

urządzeń zabezpieczających, w tym 41 reaktorów i 10

kondensatorów

XII EKSPLORACJA DANYCH

Źródło:

Decision Trees Applied To Forecasting Switched Shunt Devices Within The Spanish

Power System

E. Lobato, F. M. Echavarren, L. Rouco and A. Ugedo

Przypadek I: system bezpieczeństwa energetycznego

XII EKSPLORACJA DANYCH

Źródło:

Decision Trees Applied To Forecasting Switched Shunt Devices Within The Spanish

Power System

E. Lobato, F. M. Echavarren, L. Rouco and A. Ugedo

Przypadek I: system bezpieczeństwa energetycznego

XII EKSPLORACJA DANYCH

Przypadek I: system bezpieczeństwa energetycznego

Źródło:

Decision Trees Applied To Forecasting Switched Shunt Devices Within The Spanish

Power System

E. Lobato, F. M. Echavarren, L. Rouco and A. Ugedo

XII EKSPLORACJA DANYCH

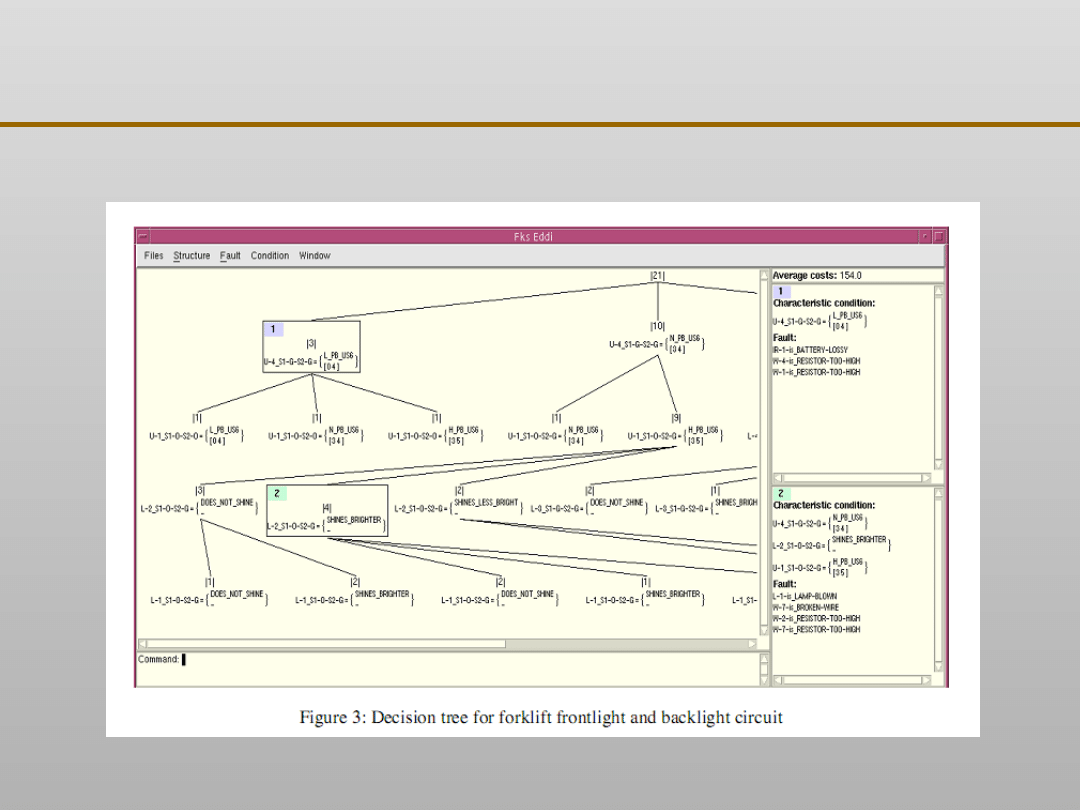

Przypadek II: diagnostyka instalacji elektrycznych

Źródło:

Qualitative Model-Based Decision Tree Generation for Diagnosis in Real World Industrial

Application

Heiko Milde, Lothar Hotz, Jörg Kahl, Stephanie Wessel

Firma STILL GmbH Hamburg sprzedała ponad

100000 wózków widłowych. Na potrzeby serwisowania

działa na terenie Europy około 1100 warsztatów

naprawczych. W celu skrócenia czasu przestoju w

serwisie firma wykorzystuje komputerowy system

diagnostyczny bazujący na drzewach decyzyjnych. Ze

względu na złożoność obwodów elektrycznych w

wózkach drzewo decyzyjne wykorzystywane w systemie

zbudowane jest z ponad 5000 węzłów. Każdorazowo,

gdy pojawia się nowy model wózka drzewa decyzyjne są

modyfikowane i poprawiane przez inżynierów serwisu.

XII EKSPLORACJA DANYCH

Przypadek II: diagnostyka instalacji elektrycznych

Źródło:

Qualitative Model-Based Decision Tree Generation for Diagnosis in Real World Industrial

Application

Heiko Milde, Lothar Hotz, Jörg Kahl, Stephanie Wessel

XII EKSPLORACJA DANYCH

Przypadek II: diagnostyka instalacji elektrycznych

Źródło:

Qualitative Model-Based Decision Tree Generation for Diagnosis in Real World Industrial

Application

Heiko Milde, Lothar Hotz, Jörg Kahl, Stephanie Wessel

Zastosowanie diagnostycznego systemu

komputerowego bazującego na drzewach decyzyjnych

spowodowało:

• zgromadzone w pracy serwisów doświadczenia mogą

posłużyć

wprowadzeniu poprawniejszych rozwiązań

konstrukcyjnych już na etapie projektowania.

• wyraźne obniżenie kosztów przeglądu, wywołane m. in.

skróceniem czasu ustalenia przyczyn awarii,

• znaczny wzrost jakości oferowanych usług wynikający z

obniżenia liczby wadliwych diagnoz,

XII EKSPLORACJA DANYCH

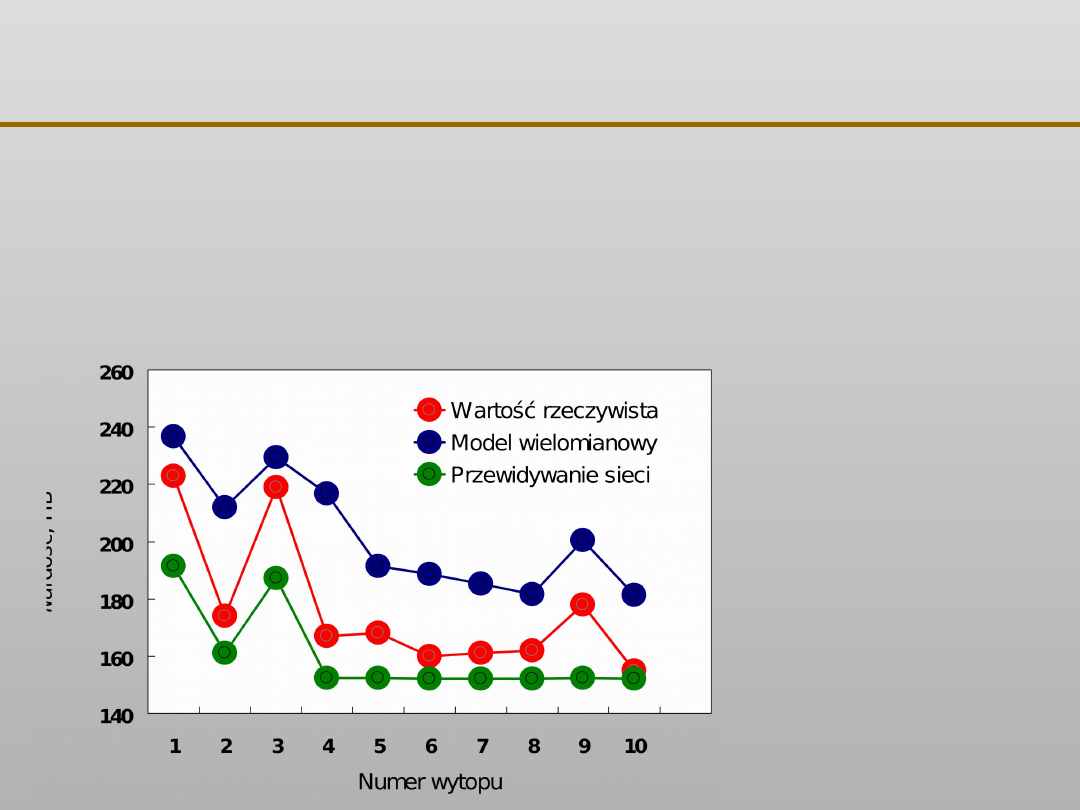

W jednej z odlewni polskich zebrano wyniki blisko 800 wytopów,

dla których określano zawartość 9 pierwiastków w kąpieli

metalowej oraz mierzono wytrzymałość na rozciąganie, twardość

Brinella i wydłużenie otrzymanego żeliwa.

Sieć neuronową typu MLP uczono wielokrotnie kombinowaną

metodą symulowanego wyżarzania (dla ustalenia startowych

wartości wag) oraz propagacji wstecznej błędu.

Wykonano następujące porównania z innymi modelami:

Przewidywania sieci z przewidywaniami modelu typu

wielomianu, zastosowanego w jednej z odlewni w

Finlandii.

Jakość dopasowania do danych uczących i weryfikujących

dla sieci i dla naiwnego klasyfikatora Bayesa

Przypadek IV: konstruowanie materiału

XII EKSPLORACJA DANYCH

Porównanie prognozowania twardości żeliwa na podstawie

jego składu chemicznego metodą wielomianową,

zastosowaną w odlewni fińskiej, z uzyskanym z odpytywania

sieci neuronowej

Żeliwo

otrzymane w

jednej z odlewni

fińskich.

Sieć neuronowa

nauczona na

podstawie

wyników

zebranych w

jednej z odlewni

polskich.

Przypadek IV: konstruowanie materiału

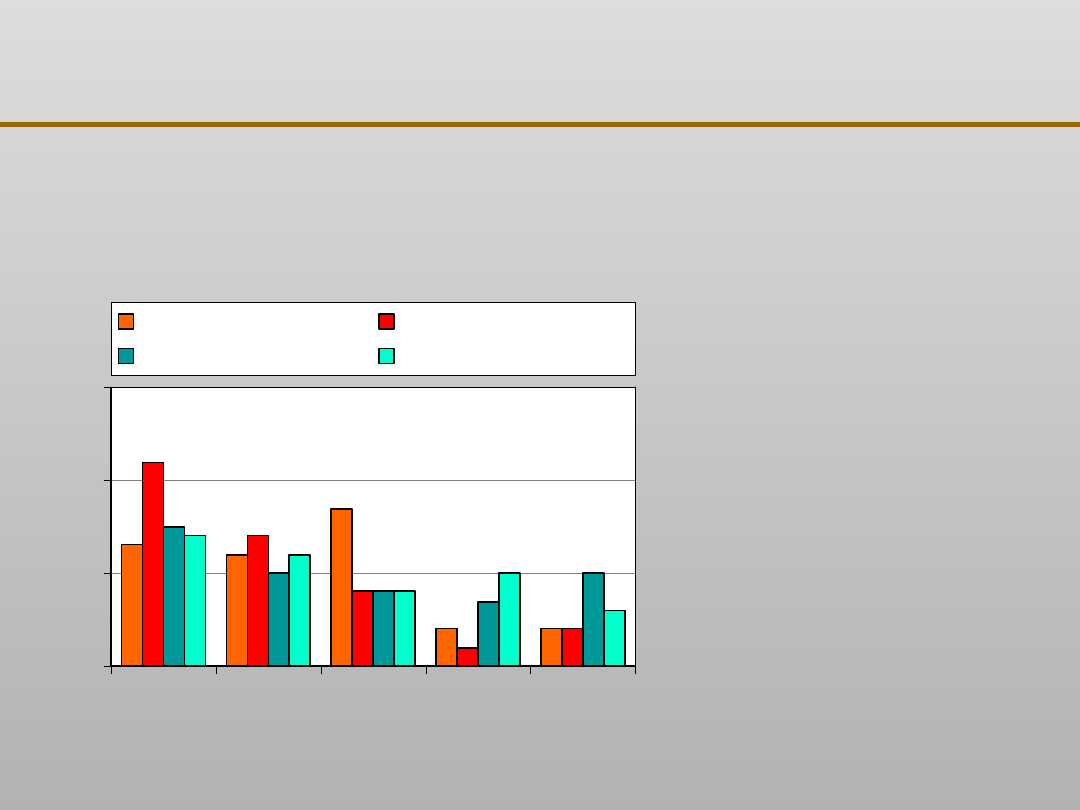

XII EKSPLORACJA DANYCH

0

0,2

0,4

0,6

0

d

o

5

5

d

o

1

0

1

0

d

o

1

5

1

5

d

o

2

0

>

2

0

Błędy względne, %

U

d

zi

a

ł w

yn

ik

ó

w

z

d

a

n

ym

b

łę

d

e

m

.

NKB, dane uczące

NKB, dane weryfikujące

SSN, dane uczące

SSN, dane weryfikujące

Porównanie błędów

średniokwadratowych

wytrzymałości żeliwa

dla odpowiedzi sieci i

klasyfikatora Bayesa.

Otrzymane rozkłady są

typowe dla

zaszumionych danych

przemysłowych

Oznaczenia:

NKB – naiwny

klasyfikator Bayesa,

SSN – sieć neuronowa

Przypadek IV: konstruowanie materiału

XII EKSPLORACJA DANYCH

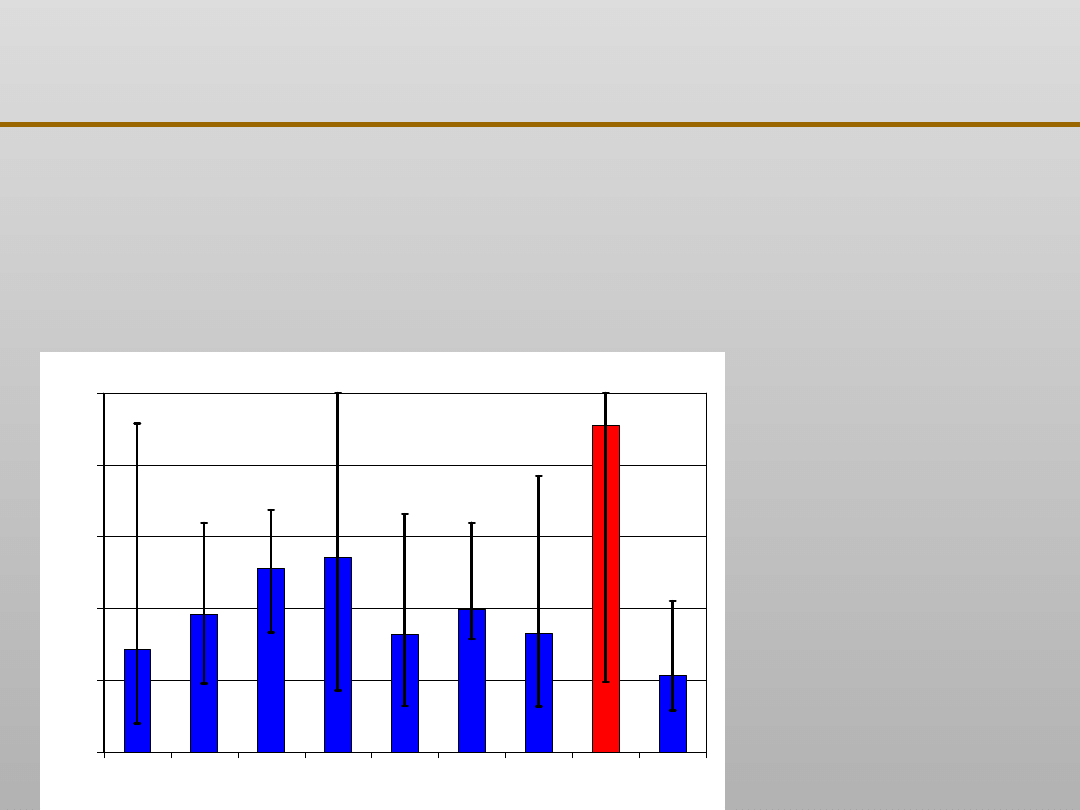

0

0,2

0,4

0,6

0,8

1

C

Mn

Si

P

S

Cr

Ni

Cu

Mg

Istotności względne pierwiastków z punktu widzenia

wytrzymałości żeliwa sferoidalnego, otrzymane z nauczonej sieci

neuronowej. Decydujące znaczenie miedzi jest zgodne z wiedzą

metalurgiczną.

Wysokości słupków

odpowiadają

wartościom

uśrednionym z 10

uczeń tej samej sieci,

zaś czarne linie

oznaczają rozstępy w

tej próbie.

Przypadek IV: konstruowanie materiału

XII EKSPLORACJA DANYCH

Żeliwo ADI (Austempered Ductile Iron) jest

jednym z najnowocześniejszych odlewanych tworzyw

konstrukcyjnych.

Jego własności mechaniczne zależą od:

• parametrów obróbki cieplnej wyjściowego żeliwa

sferoidalnego:

– temperatury austenityzacji

– czasu austenityzacji

– temperatury hartowania izotermicznego

– czasu hartowania izotermicznego

• składu chemicznego żeliwa

• ilości i kształtu wydzieleń grafitu

• geometrii i sposobu wykonania odlewu

Przypadek V: optymalizacja parametrów procesu

XII EKSPLORACJA DANYCH

Przypadek V: optymalizacja parametrów procesu

Na podstawie badań własnych i danych

literaturowych utworzono bazę danych zawierającą

informacje otrzymane z ponad 300 wytopów i

dotyczące:

• parametrów obróbki cieplnej żeliwa

• składu chemicznego żeliwa

• modułów odlewów

• uzyskanej wytrzymałości na rozciąganie R

m

• uzyskanego wydłużenia A

5

Nauczona sieć neuronowa typu MLP pozwala na

przewidywanie wytrzymałości i wydłużenia dla

danego odlewu przy zastosowaniu określonej

obróbki cieplnej.

XII EKSPLORACJA DANYCH

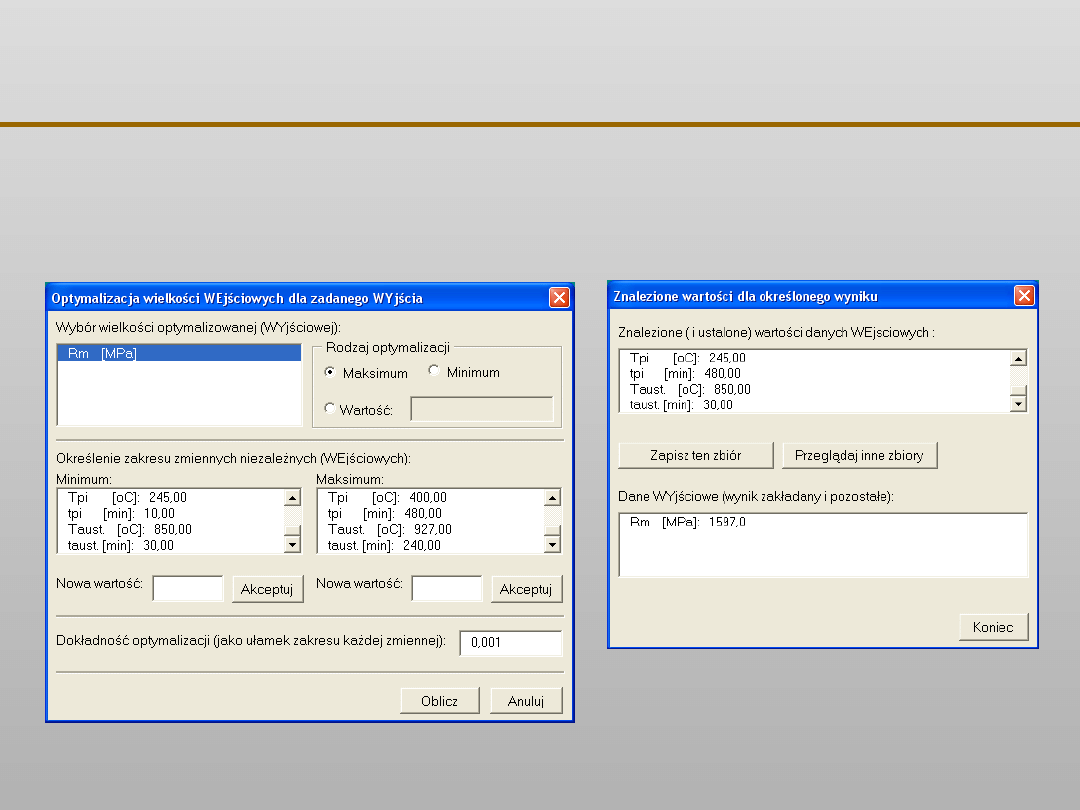

Przypadek V: optymalizacja parametrów procesu

Ponadto napisano specjalne oprogramowanie służące do

optymalizacji dowolnie wybranych wielkości wejściowych, np.

parametrów obróbki cieplnej dla uzyskania określonego wyniku,

np. maksymalnej lub zadanej wytrzymałości lub wydłużenia.

Algorytm stosuje omówioną wcześniej metodę optymalizacji

wielu zmiennych zwaną metodą symulowanego wyżarzania.

Polega ona w tym przypadku na wielokrotnym odpytywaniu sieci,

dla losowo wybieranych wartości zmiennych wejściowych wg

zasady tej metody, w zakresie wskazanym przez użytkownika.

Użytkownik może zadać także dokładność obliczeń, jako ułamek

całego zakresu zmienności tych parametrów, który w procedurze

obliczeniowej równy jest ostatniemu przedziałowi losowania.

XII EKSPLORACJA DANYCH

Przypadek V: optymalizacja parametrów procesu

Okno wyboru parametrów

optymalizacji

Okno wyników

optymalizacji

XII EKSPLORACJA DANYCH

Przypadek VI: identyfikacja przyczyn powstawania wad

Wykrywanie przyczyn nieregularnego pojawiania się wad

w odlewach jest zdaniem trudnym, z uwagi na wielką

liczbę losowo zmieniających się czynników mogących

je powodować

Analiza parametrów produkcyjnych, organizacyjnych,

ludzkich i materiałowych, jako potencjalnych przyczyn

wad, musi być wykonana w oparciu o system uczący

się na podstawie zarejestrowanych przypadków

występowania lub braku wady

Przesłanki podjęcia projektu identyfikacji przyczyn

powstawania wad typu porowatość gazowa w odlewach

staliwnych:

XII EKSPLORACJA DANYCH

Przypadek VI: identyfikacja przyczyn powstawania wad

Określenie wszystkich możliwych parametrów mogących

mieć związek z wadą typu porowatość gazowa (39

wielkości)

Opracowanie systemu gromadzenia informacji o tych

parametrach i stopniu wystąpienia wady

Przetworzenie zebranych danych do postaci zbiorów

uczących dla sieci neuronowej, w tym napisanie

odpowiedniego oprogramowania

Zaprojektowanie, uczenie i testowanie sieci neuronowej

Analiza działania nauczonej sieci i diagnoza przyczyn

powstawania wady. Wprowadzenie działań zaradczych

Główne etapy projektu:

XII EKSPLORACJA DANYCH

Przypadek VI: identyfikacja przyczyn powstawania wad

Porowatość w próbie treflowej Ilość złomu Jakość złomu

Ilość FeMnSi Ilość FeSi Ilość FeCaSi Ilość wapna Czas

trwania wytopu Wytapiacz Zmiana %C Zmiana %S

Zmiana %Mn Temperatura spustu Końcowe %Al

Końcowe %Si Końcowe %P Nr pieca Nr kadzi Wylew

pochodzenie Dni od remontu kadzi Dni od remontu

pieca Dni od reperacji pieca Czas od formowania do

złożenia formy Kolejność zalania formy Brygada

formująca Brygada składająca Jakość formy Jakość

zalania Kod masy rdzeniowej Pokrycie rdzenia Klej do

rdzeni Kod masy formierskiej Pokrycie formy

Wilgotność masy formierskiej Przepuszczalność masy

formierskiej

Wytrzymałość

masy

formierskiej

Temperatura otoczenia przed zmianą zalewającą

Temperatura otoczenia na zmianie zalewającej

Wilgotność

powietrza

na

zmianie

zalewającej

Zawartość bento

XII EKSPLORACJA DANYCH

Przypadek VI: identyfikacja przyczyn powstawania wad

0

0,2

0,4

0,6

0,8

1

0

0,2

0,4

0,6

0,8

1

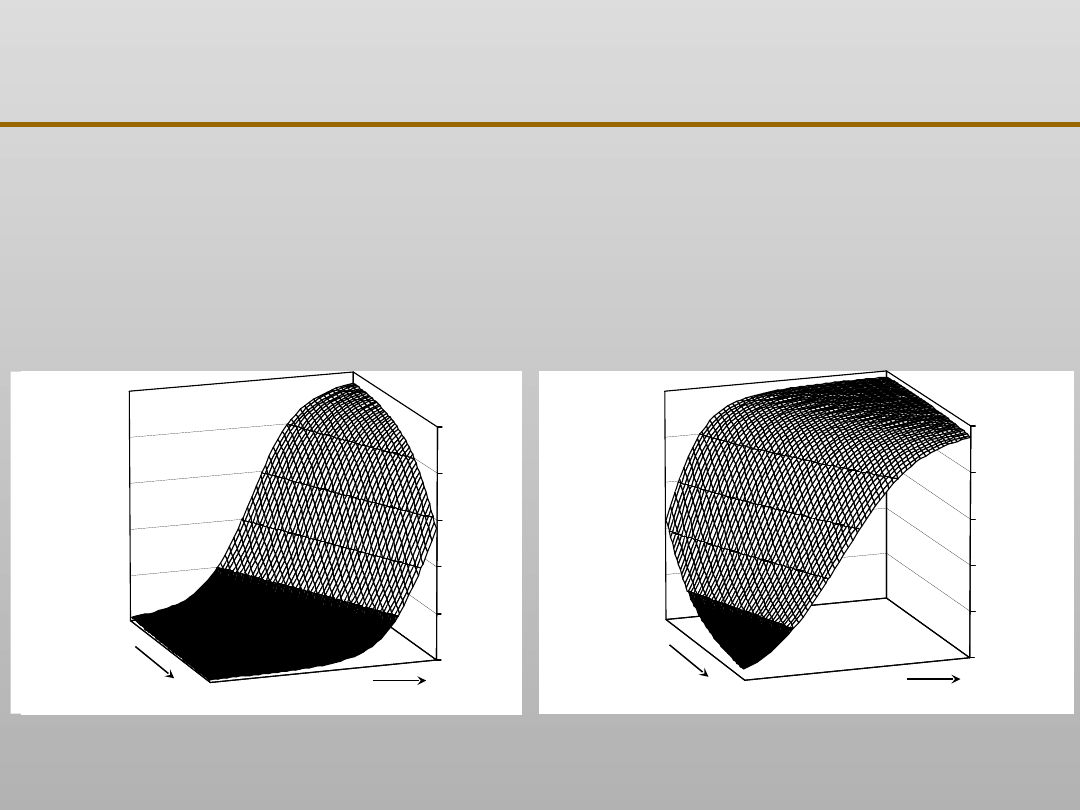

Wykresy uzyskane z odpowiedzi nauczonej sieci neuronowej

stanowiące podstawę identyfikacji przyczyn powstawania

porowatości

Pogoda ciepła i

sucha

Pogoda chłodna i

wilgotna

Przepuszczal

ność masy

Przepuszczal

ność masy

Wilgotność masy

Wilgotność masy

XII EKSPLORACJA DANYCH

Ciśnienie pary wodnej w formie

Wilgotność masy w chwili

zalewania

Przepuszczalność masy

Wilgotność masy użytej do

formowania

Czas od zaformowania do zalania

Temperatura otoczenia

Wilgotność powietrza

Główną przyczyną porowatości był nadmierny wzrost

ciśnienia pary wodnej w formie, spowodowany zespołem

przyczyn, wg schematu:

Czarne strzałki wskazują na przewidywane przez sieć cząstkowe

kierunki zmian częstotliwości występowania wady

Przypadek VI: identyfikacja przyczyn powstawania wad

XII EKSPLORACJA DANYCH

Podjęto próbę zastosowania SSN do wspomagania

decyzji dotyczących ilości składników odświeżających i

wody dodawanych do bentonitowych mas formierskich. W

przypadku systemów nie w pełni zautomatyzowanych

ustalenie tego typu dodatków dokonywane jest na ogół

przez mistrza formierni, na podstawie analizy składu i

pierwszych wyników pomiarów własności masy, na

początku dziennej zmiany. Koncepcja pracy polegała na

sprawdzeniu, czy sieć neuronowa jest w stanie nauczyć

się takiej analizy i proponować wielkości dodatków równie

dobrze lub lepiej niż człowiek.

Przypadek VII: sterowanie procesem on-line

XII EKSPLORACJA DANYCH

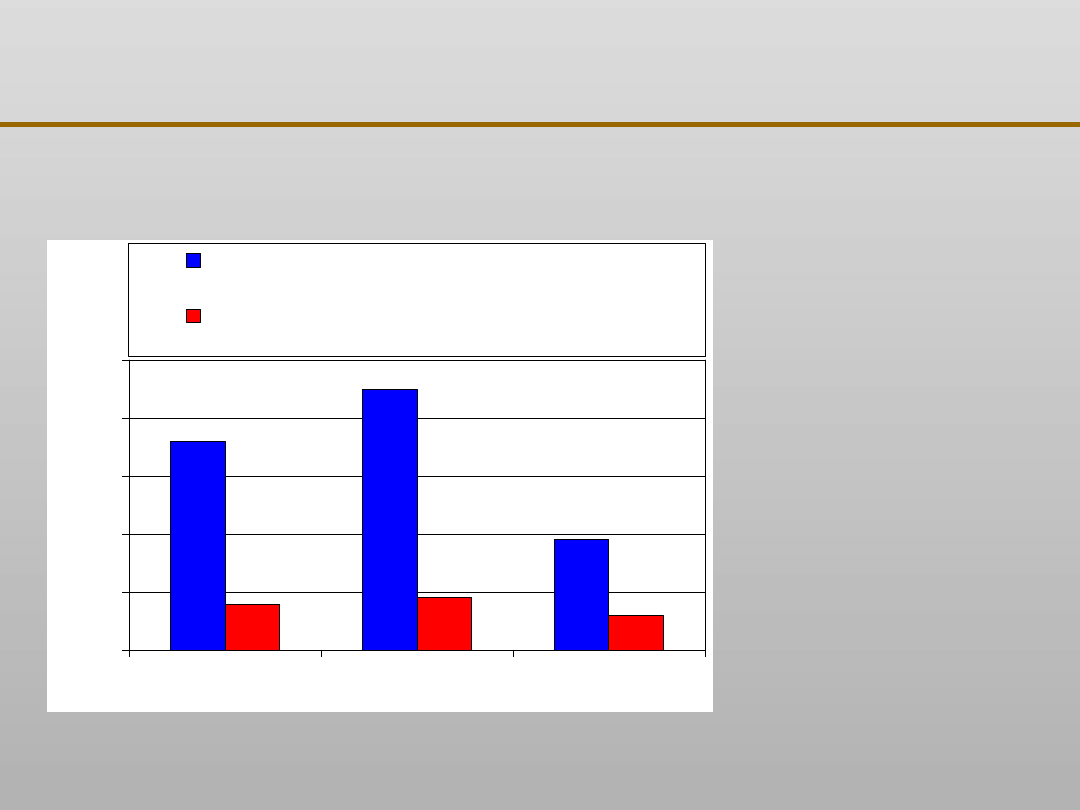

Przypadek VII: sterowanie procesem on-line

Błędy dodawanych

ilości składników

masy, o których

decydował

człowiek, są

istotnie wyższe niż

błędy popełniane

przez sieć

0

10

20

30

40

50

Bentonit

Pył węglowy

Woda

B

łą

d

w

zg

lę

dn

y,

%

Błędy rzeczywistych dodatków w stosunku do

potrzebnych dla pożądanych własności

Błędy sieci przy przewidywaniu ilości dodatków

XII EKSPLORACJA DANYCH

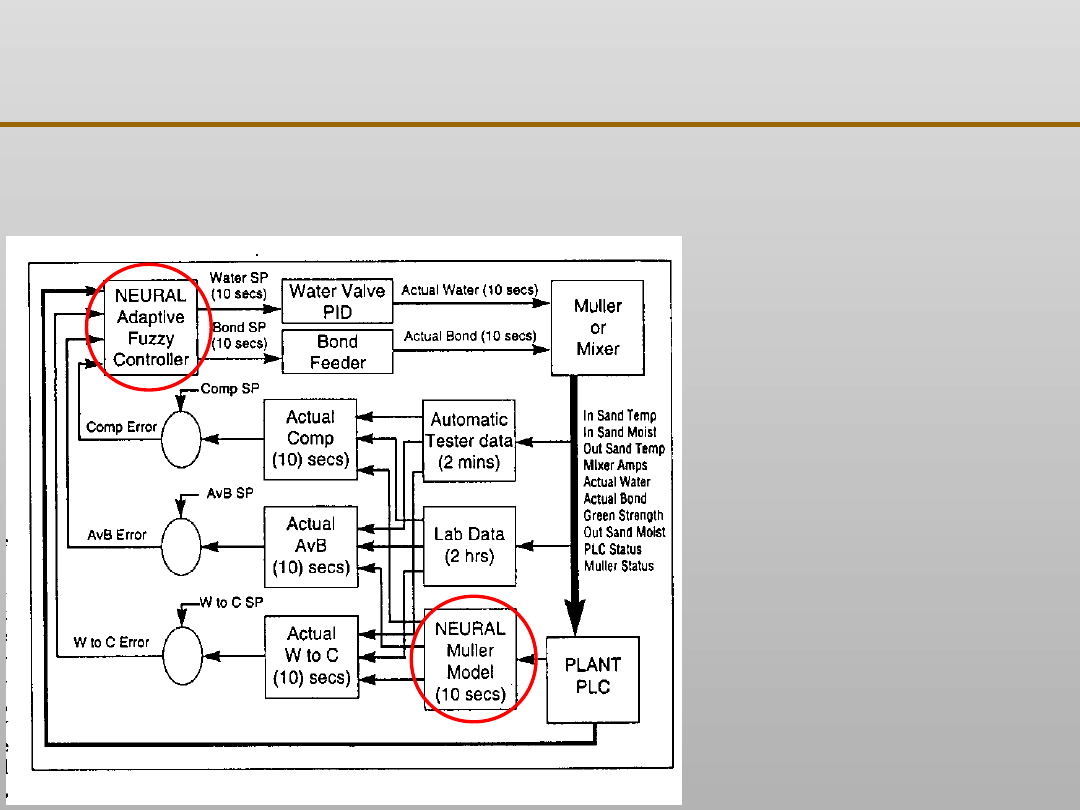

Przypadek VII: sterowanie procesem on-line

Automatyczny system dozowania dodatków odświeżających do wilgotnych mas

formierskich

System działa w

odlewni

John Deer Foundry,

Iowa, USA

Miejsca, w których

wykorzystuje się sieci

neuronowe

zaznaczono

czerwonymi kołami

XII EKSPLORACJA DANYCH

Celem projektu było uzyskanie zależności umożliwiających wyznaczenie

poprawnych wymiarów zasilaczy bocznych w odlewie, stwarzających

największe problemy związane m.in. z lokalnym przegrzewaniem się

formy. Przeprowadzone zostały symulacje krzepnięcia specjalnie

zaprojektowanych odlewów.

Otrzymano obrazy z

rozkładem wad skurczowych,

zależne od:

proporcji i wielkości nadlewu,

odległości nadlewu od odlewu

oraz modułu szyi.

Na przykładowym wyniku

symulacji kółkiem zaznaczono

typową wadę wynikłą z

lokalnego przegrzania.

Przypadek VIII: wspomaganie projektowania

XII EKSPLORACJA DANYCH

Przypadek VIII: wspomaganie projektowania

Optymalny stosunek wysokości nadlewu bocznego do jego

średnicy wynosi 1,5. Zapewnia on niewielki stopień

przegrzewania przyległej ściany odlewu i dość korzystny

stosunek czasu krzepnięcia do objętości

Minimalna długość szyi (odległość między nadlewem a odlewem)

wynosi 20 mm.

Dla aluminium wystarczający stosunek modułów nadlewu i

odlewu wynosi 1 dla zalewania przez nadlew, zaś dla

równomiernego początkowego rozkładu temperatury 1,3. Dla

staliwa stosunek ten w obu wypadkach wynosi 1,2.

Sieć neuronowa pozwoliła na uogólnienie wyników

numerycznej symulacji krzepnięcia w celu uzyskania

zaleceń projektowych dla układów zasilania odlewów.

XII EKSPLORACJA DANYCH

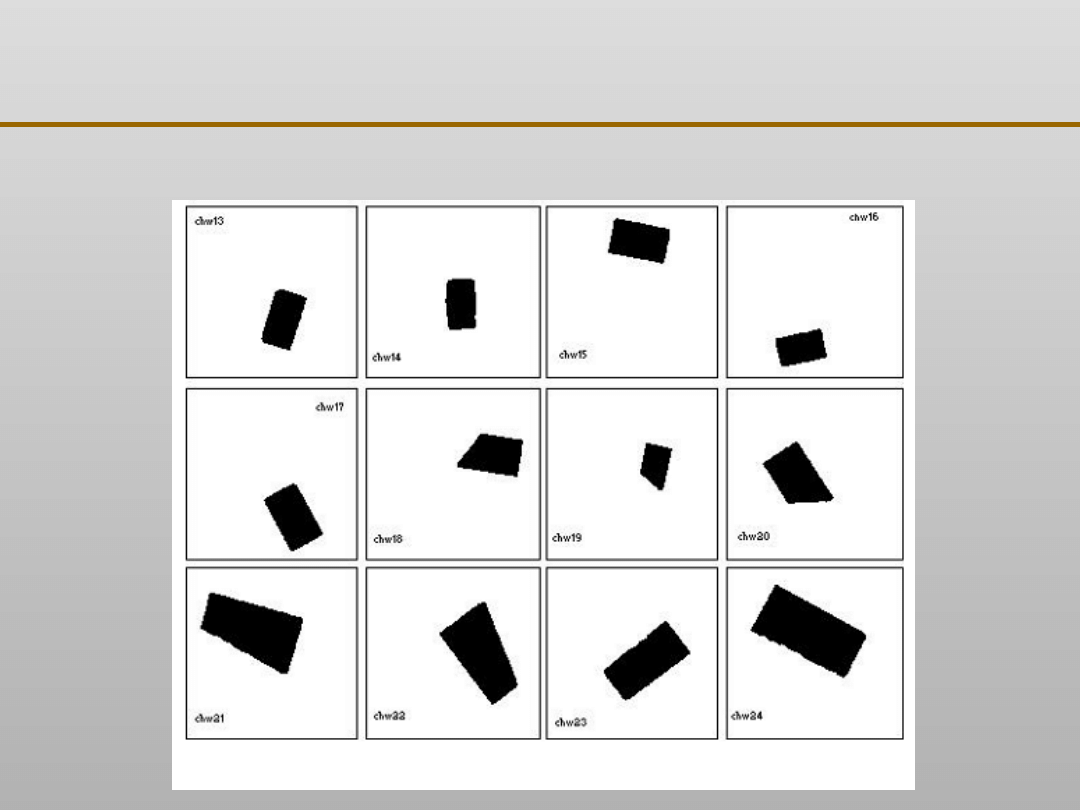

Przypadek IX: przemysłowy system kontroli jakości

Istotnym problemem jest rozpoznawanie obiektów

przypadkowo ułożonych w przestrzeni. Dotyczy to

zwłaszcza obiektów o kształtach nieregularnych.

Wybrana metoda grupowania połączona z algorytmem

skalującym,

pozycjonującym

i

orientującym

w

przestrzeni pozwoliła została skutecznie wykorzystana w

zastosowaniu przemysłowym.

XII EKSPLORACJA DANYCH

Przypadek IX: przemysłowy system kontroli jakości

XII EKSPLORACJA DANYCH

Uzyskane

wyniki

świadczą

o

możliwości

zastosowania automatycznego przemysłowego systemu

kontroli jakości obiektów będących w ruchu, np.

przemieszczających się na pasach transmisyjnych.

Przypadek IX: przemysłowy system kontroli jakości

Przygotowany algorytm był początkowo

testowany na obiektach wygenerowanych przez

program komputerowy. Następnie, po zdaniu egzaminu

na

przygotowanych

z

kartonu

figurach

geometrycznych,

został

wykorzystany

do

rozpoznawania nieregularnych herbatników. Obecnie

jest stosowany z powodzeniem do rozpoznawania

czekoladek, włączając w to selekcję uszkodzonych lub

zdeformowanych

.

XII EKSPLORACJA DANYCH

Przypadek IX: przemysłowy system kontroli jakości

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

Wyszukiwarka

Podobne podstrony:

EKSPLORACJA DANYCH 9

EKSPLORACJA DANYCH zagadnienia

EKSPLORACJA DANYCH, zagadnienia

EKSPLORACJA DANYCH 10

D Hand, H Mannila, P Smyth Eksploracja danych

Modul 9(Eksploracja danych)

Istota i struktury hurtowni danych Zasady eksploracji danych

EKSPLORACJA DANYCH 7

EKSPLORACJA DANYCH 8

EKSPLORACJA DANYCH 11

EKSPLORACJA DANYCH 9

Microsoft SQL Server Modelowanie i eksploracja danych sqlsme

Microsoft SQL Server Modelowanie i eksploracja danych

informatyka microsoft sql server modelowanie i eksploracja danych danuta mendrala ebook

Serwer SQL 2008 Uslugi biznesowe Analiza i eksploracja danych ss28ub

Microsoft SQL Server Modelowanie i eksploracja danych 2

więcej podobnych podstron