Zarządzani

e przez

jakość

„Jeśli nasze fabryki przez

staranność pracy

zapewnią jakość naszych

naszych wyrobów, w

interesie cudzoziemców

będzie zaopatrywać się u

nas, a ich pieniądze będą

płynąć do naszego

Królestwa”

Jean Baptiste Colbert

Minister Finansów Ludwika XIV

1664r

.

Ukaz w sprawie jakości

Właściciela Tulskiej Fabryki, Korniła Biełogazowa, bić batem i zesłać na roboty do

Monastyru, ponieważ podlec ośmielił się dostarczyć Wojsku Ruskiemu muszkiety

kiepskiej jakości.

Starszego Nadzorcę Wojskowego, Froła Fuksa, bić batem i zesłać do Azowa za

stawianie pieczęci na złą broń. Nakazuję Kancelarii Zbrojeniowej w Petersburgu

delegować przedstawiciela do Tuły, by dzień i noc pilnował jakości broni.

Niech Nadzorcy Wojskowi i ich pomocnicy pilnie baczą, jak kontrola pieczęci

stawia. Jeśli będą mieli wątpliwości, sami niech sprawdzają przez przegląd i

strzelanie z dwóch muszkietów co miesiąc. Strzelać mają dopóki się nie zepsują.

Jeżeli pomimo tego Wojsko dostanie złą broń, psująca się podczas bitwy, nie

oszczędzając, bić batem:

Właścicielowi fabryki 25 batów i karę pieniężną, po jednym czerwieńcu od każdej

sztuki,

Starszego Kontrolera Wojskowego bić do nieprzytomności,

Starszego Nadzorcę przenieść do podoficerów,

Nadzorcę uczynić pisarzem, a jego pomocnika pozbawić niedzielnej porcji wódki

na okres jednego roku.

Nowemu właścicielowi Fabryki Broni, Demidowi, nakazuję urządzić nadzorcom i

ich pomocnikom, pomieszczenie nie gorsze niż jemu samemu. Jeżeli będą gorsze

– niech Demidow nie obraża się – każę obciąć mu głowę.

Piotr I Wielki

Car Wszechrusi

Dan w Piotrogrodzie, 1723r.

Z doskonałą jakością kojarzy się nam Japonia. Nie było tak

zawsze. Przed II wojną światową i zaraz po niej Japonia była

znana z produkcji tandetnych wyrobów wzorowanych na

produktach zachodnich.

Japończycy po wojnie korzystali z teoretycznych osiągnięć

amerykańskich uczonych,m.in. E. Deming’a i J.M. Juran’a,

którzy w Japonii wdrażali nowoczesne systemy sterowania

jakością. Oprócz nowoczesnej techniki uwzględniali oni

czynnik ludzki – entuzjazm i inicjatywę pracowników.

Głównodowodzący wojsk amerykańskich rozkazał zwolnić z

pracy wszystkich pracowników wyższej i średniej kadry

zarządzającej,... Rozpętał tym rewolucję.

Trzydziestokilkuletnim mężczyznom zaczęto powierzać role

przywódców. Ludzie ci poszukiwali pomysłów, zabiegali o

pomoc krajów zachodnich.

Wielkie autorytety z dziedziny jakości uświadomiły japońskim

menadżerom i politykom coś, z czego stopniowo sami

zaczynali zdawać sobie sprawę – mianowicie, że ten

wyspiarski, całkowicie pozbawiony bogactw naturalnych kraj

ma szansę przetrwać tylko wówczas, jeżeli uzna jakość

produktów i usług za swój narodowy priorytet. Tak też

zrobiono.

Światowe

autorytety z

zarządzania

jakością

Kaoru Ishikawa – Ojciec kół

jakości

Twierdził, że przeniesienie wzorów

amerykańskich, np.”Menedżerowie

kierują - robotnicy pracują” na grunt

japoński nie zda egzaminu. Uważał, że

za jakość muszą być odpowiedzialne

zespoły.

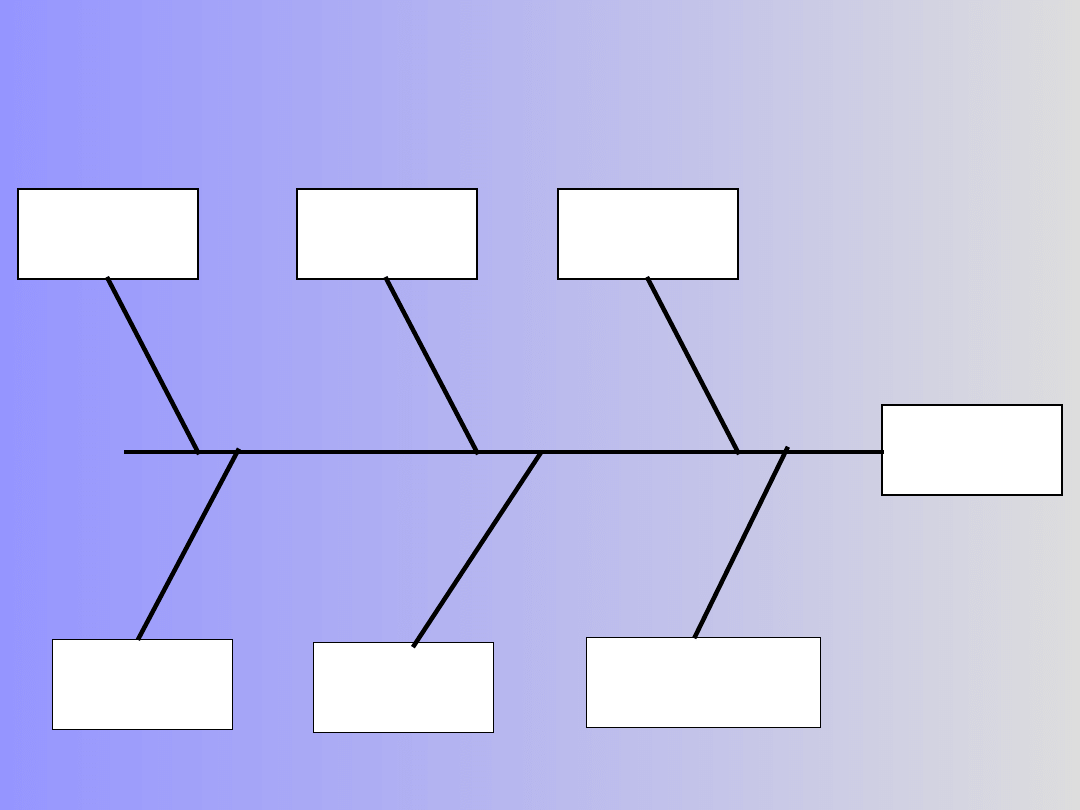

Wprowadził diagram ryby, który

pozwalał rozwiązywać różne problemy

związane z zarządzaniem, jakością,

kosztami itd.

Diagram Ishikawy (wykres

ryby)

Skutek

Otoczen

ie

Kierown

ik

Osoby

Materiał

y

Wyposaż

enie

JAKOŚĆ

Metody

Masaaki Imai

Wprowadził znane na całym świecie pojęcie

Kaizen

Kaizen – japońskie słowo oznacza stopniowe,

nieustanne doskonalenie, robienie „małych

rzeczy” lepiej, ustalanie i osiąganie coraz

wyższych standardów.

Pracownicy biorą udział w projektowaniu swego

miejsca pracy i polepszania jej warunków

(przykłady: naostrzenie śrubokrętów,

przygotowanie ściągacza, spisanie danych – to

wszystko pomaga w naprawie kolejnych

samochodów i jest korzystne dla pracowników)

Metoda Deminga

System to nawzajem powiązane elementy, które

pracują dla osiągnięcia celu systemu. Pierwszym

krokiem w zarządzaniu systemem jest

sformułowanie celu.

Deming proponuje, aby celem organizacji była

korzyść dla wszystkich udziałowców, personelu,

dostawców, klientów, lokalnej społeczności i

środowiska naturalnego – w długim okresie.

W jaki sposób określić cel

dla systemu?

Ludzie mają potrzebę przemieszczania, ale

nie mają potrzeby samochodu, pociągu,

autobusu. Dzieci mają potrzebę nauczyć się

czytać, ale nie koniecznie wg. konkretnego

programu, czy z określonego podręcznika.

Cel systemu poprzedza strukturę

organizacyjną.

Zadaniem ścisłego kierownictwa firmy jest

nie tylko sformułowanie celu, ale również

jego zakomunikowanie i pozyskanie dla

niego całego personelu firmy.

Nie ma żadnego przepisu na

zarządzanie. Wielka wartość teorii

wynika stąd, że pozwala ona

przewidywać rezultaty bez

ciągłego sprawdzania i

odwoływania się do

eksperymentowania, oszczędzając

czas i pieniądze.

Sama teoria nie wystarczy do

odkrycia wszystkich kłopotów i

trudności, ale pozwoli zrozumieć

w którym miejscu się znajdujemy.

Wielu menadżerów proponuje podejście

narzędziwe:

„Jakość i produktywność zależy od:”

•ISO 9000,

•Nowoczesnych maszyn i wyposażenia,

•Automatyzacji i robotów,

•Komputerów,

•Kół jakości,

•Systemów: zero defektów, just in time,

•Zarządzania przez cele,

•Zdrowego rozsądku,

•Dobrych intencji,

•Ciężkiej pracy.

Żaden z tych elementów nie jest wystarczający, a

niektóre z nich mogą doprowadzić firmę do ruiny.

Włoski uczony Vilfredo Pareto

zaobserwował, że 20% obywateli

posiada 80% majątku.

Odkrył uniwersalną zasadę, że

80% wszystkich zdarzeń wynika

z 20% ich przyczyn

Philip B. Crosby

Standard jakości oznacza brak usterek i

nie ma miejsca na dopuszczalny poziom

usterek.

Większość błędów ludzkich wynika z

braku uwagi, a nie z braku wiedzy.

Brak uwagi występuje wówczas jeżeli

przyjmujemy, że błędy są nieuniknione.

Należy podjąć wysiłek, aby wykonać pracę

dobrze za pierwszym razem. W ten sposób

zrobimy wielki krok w kierunku

wyeliminowania odrzutów, poprawek i

napraw, które podnoszą koszt i ograniczają

indywidualne możliwości.

Sukcesem jest droga do celu, a nie cel

sam w sobie.

W. Edwards Deming

Główne tezy Deminga:

Przeznaczyć środki na

zabezpieczenie długofalowych potrzeb.

Współpraca – dwa dodać dwa daje

pięć, siedem, dziewięć czy piętnaście.

Należy wykorzystać przeciwstawne

cechy pracowników.

Usunąć bariery, które nie pozwalają

pracownikom i menadżerom z dumą

wykonywać pracę.

J.M . Juran

Trylogia Jurana:

1.

Planowanie jakości

2.

Kontrola jakości

3.

Doskonalenie jakości

William E. Conway

Conway dostrzega trzy kategorie

marnotrawstwa w przedsiębiorstwie:

1. czasu

2. kapitału

3. materiałów

przy czym za dobro najważniejsze

uważa czas. Na drugim miejscu stawia

nadmierne zapasy, które zajmują

dodatkową przestrzeń i powodują

dodatkowe koszty.

IBM

Musimy wszystko robić dobrze

już za pierwszym razem. Przez

dostarczanie niezawodnych

usług zyskamy stałych

klientów.

Klient musi być bardzo

zadowolony, wtedy poleci nas

swoim znajomym

KOSZTY JAKOŚCI

Istnieją trzy główne kategorie

kosztów, które należy najpierw

zdefiniować, określić ich wielkość,

a następnie wprowadzić w nich

ulepszenia. Są to:

1.Koszt zgodności (koszty

profilaktyki – szkolenie,

wyposażenie oraz koszty oceny)

2.Koszt niezgodności

3.Koszt straconych korzyści

Koszty zgodności:

Koszt profilaktyki to koszt czynności mający na

celu niedopuszczenie do powstania błędów.

Czynności te obejmują szkolenie pracowników,

programy uświadamiania czym jest jakość,

planowanie oraz organizowanie warsztatów

jakościowych oraz kół jakości.

Koszty oceny to koszty związane z określeniem

zgodności ze standardami jakościowymi. Do

tych czynności należą m.in. inspekcje, kontrole,

rewizje ksiąg, przyśpieszenie składania

sprawozdań w przypadku ewentualnych

opóźnień.

Koszt niezgodności obejmuje trzy

elementy (1):

Pierwszym z nich jest koszt błędów

wewnętrznych związany z

dokonywaniem poprawek w

produktach lub usługach związanych

z niedotrzymaniem standardów

jakościowych zanim produkt lub

usługa dotrze do klienta. Zaliczymy

do nich koszty odrzutów i poprawek.

Koszt niezgodności obejmuje trzy

elementy: (2)

Drugim elementem jest koszt błędów

zewnętrznych wynikający z

poprawiania produktów i usług po

dostarczeniu ich odbiorcy.

Przykłady: koszty gwarancji,

dokonywanie zmian w produktach po

opuszczeniu przez nie zakładu,

korygowanie błędnie wystawionych

faktur, nieoczekiwane koszty związane z

obsługą zewnętrzną.

Koszt niezgodności obejmuje trzy

elementy: (3)

Trzeci element tej kategorii to koszt

przekroczenia wymagań. Wiąże się on

z dostarczaniem informacji lub usług,

które są niepotrzebne lub nieistotne, lub

dla których nie ustalono żadnych

wymogów.

Przykłady: zbędne kopie dokumentów,

raporty, których nikt nie czyta,

szczegółowe analizy tam gdzie

wystarczyłyby ogólne dane szacunkowe,

informacje handlowe, których klient nie

wymaga.

Koszt straconych korzyści

Jest najtrudniejszy do obliczenia spośród

wszystkich kosztów. Wyraża się on

poprzez stratę przychodów wynikającą z

utraty dotychczasowych klientów, utratę

potencjalnych klientów oraz utratę

potencjalnego wzrostu obrotów

wynikającą z niedostarczenia produktów i

usług na odpowiednim poziomie jakości.

Przykłady: odwołania spowodowane zbyt

wolnym czasem realizacji zleceń,

zamawianie produktów konkurencji

ponieważ firma nie dysponuje akurat

danym produktem, czy też oferowanie

produktów nie odpowiadających

określonym potrzebom klientów.

Obniżenie kosztu jakości

wiąże się z wieloma

korzyściami, które nie

pojawiają się jednak

natychmiast. Obniżenie

kosztów jakości o połowę

może trwać od dwóch do

czterech lat. W ciągu

pierwszego roku lub dwóch

lat mogą natomiast

wzrosnąć koszty

zapobiegania.

W otoczeniu rynkowym

nowego wieku musimy się

przyzwyczaić do ciągłych

zmian i ciągłego szkolenia.

Ludzie dzielą się na tych,

którzy wiedzą i nie chcą

wiedzieć.

Jeżeli będziemy zbyt

krótkowzroczni, tchórzliwi i

zadufani w sobie, by

pielęgnować naszą wiedzę,

wówczas szybko z nią

zmarniejemy i zginiemy.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

Wyszukiwarka

Podobne podstrony:

Nowoczesne koncepcje zarzadzania przez jakosc (23-04), WSE notatki, 5 sem

ANALIZA ZARZĄDZANIA PRZEZ JAKOŚĆ

zarządzanie przez jakość reinginiering, ( ͡~ ͜ʖ ͡°) rozwiń horyzonty

Wybrane techniki zarządzania przez jakość, Wybrane techniki zarządzania przez jakość

Kompleksowe Zarządzanie przez Jakość TQM 4(1)

Projektowanie systemu zarządzania przez jakość, Jakość

Zarządzanie przez jakość, Zarządzanie, poczta itp

Zarządzania przez jakość

TQM, TQM, czyli zarządzanie przez jakość, nie jest kolejną metodą, jak zarządzanie przez cele czy w

Zarządzanie przez jakość Six Sigma

Zarządzanie przez jakość Six Sigma tekst do mówienia

Nowoczesne koncepcje zarzadzania przez jakosc (23-04), WSE notatki, 5 sem

Istota zarządzania przez jakość

Zarządzanie przez jakość (kompleksowe zarządzanie jakością)

więcej podobnych podstron