Kompozyty -

wprowadzenie

Kompozyt – materiał złożony, utworzony z co najmniej dwóch komponentów (faz) o różnych właściwościach w taki

sposób, ze ma właściwości lepsze lub nowe w stosunku do komponentów użytych osobno lub wynikających

z prostego sumowania tych właściwości. Jest materiałem zewnętrznie monolitycznym, jednakże z widocznymi

granicami między komponentami.

Istotna cecha- możliwość przewidywania z dość dużą dokładnością uzyskania żądanych właściwości.

Uzyskiwane wskaźniki wytrzymałościowe – nieosiągalne w innych „klasycznych” materiałach.

Podstawowy problem przy projektowaniu i wytwarzaniu kompozytów – wykorzystanie pożądanych dla danego

zastosowania właściwości, z jednoczesnym wyeliminowaniem wad komponentów kompozytu.

1. Podział ze względu na pochodzenie:

a) „kompozyty naturalne”

b) kompozyty zaprojektowane i wytwarzane przez człowieka

2. Podział według przeznaczenia:

a) kompozyty konstrukcyjne,

b) kompozyty o szczególnych właściwościach fizycznych (lub

chemicznych).

3. Podział według rodzaju osnowy:

a) kompozyty o osnowie niemetalicznej:

- polimerowej,

- ceramicznej,

- półprzewodnikowej,

b) kompozyty o osnowie metalicznej.

Klasyfikacja kompozytów

Kompozyty- projektowanie

„Filozofia” projektowania kompozytów

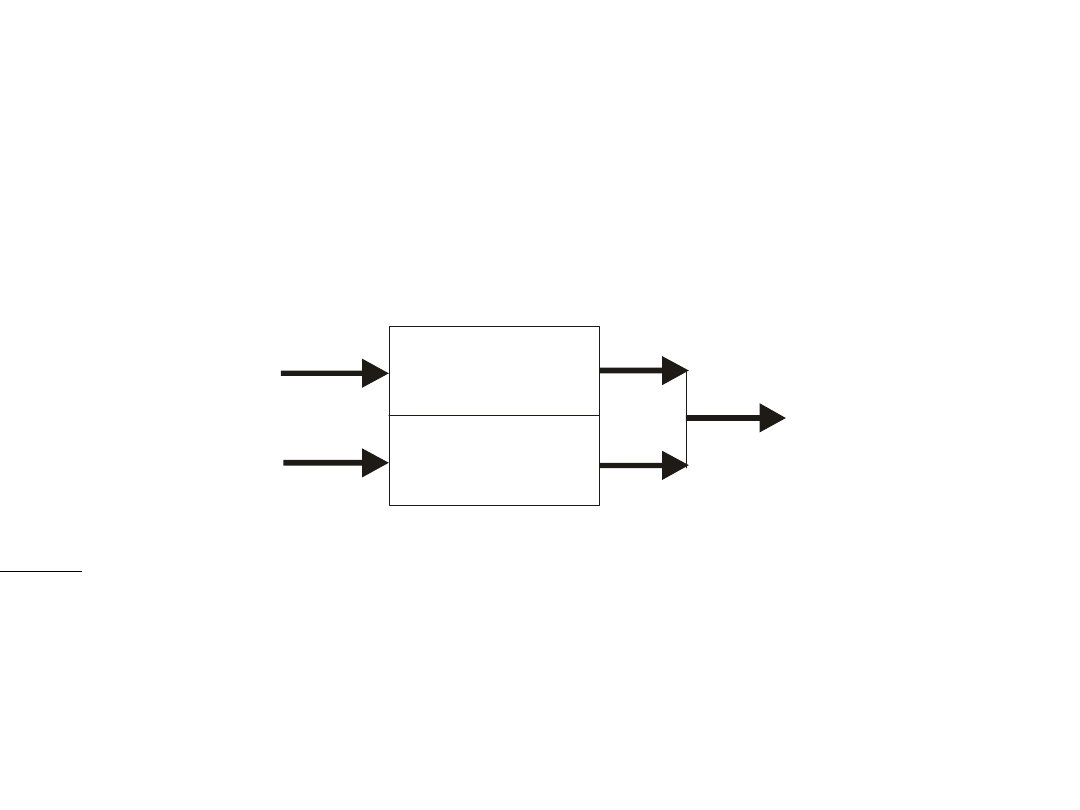

Dobór komponentów kompozytu opiera się na przewidywaniu jednego z dwóch typów

uzyskiwanych właściwości: sumarycznych lub wynikowych.

Właściwości sumaryczne

X - Y

X - Y

Y

X

Przykład

:

moduł Younga E w kierunku włókien w kompozytach zbrojonych włóknem ciągłym

E

K

=

V

O

E

V

O

)

E

Gdzie V

O

– udział objętościowy składnika .

Kompozyty- projektowanie

Prawo mieszanin

Szacowanie własności kompozytu zbrojonego włóknem ciągłym

Moduł Younga E

1) Obciążenie ║ do ułożenia włókien:

2) Obciążenie ┴ do ułożenia włókien:

f

f

m

m

c

E

V

E

V

E

f

f

m

m

c

E

V

E

V

E

1

Kompozyty- projektowanie

Prawo mieszanin

Wyprowadzenie wzoru na moduł E kompozytu przy obciążeniu ║ do ułożenia włókien

f

m

c

F

F

F

f

f

m

m

c

c

A

A

A

c

f

f

c

m

m

c

A

A

A

A

f

f

m

m

c

V

V

f

f

f

m

m

m

c

c

V

E

V

E

E

f

m

c

f

f

m

m

c

E

V

E

V

E

Kompozyty- projektowanie

Prawo mieszanin

• Wyprowadzenie wzoru na moduł E przy obciążeniu ┴ do

ułożenia włókien

• σ

c

= σ

m

=σ

f

f

f

m

m

c

V

V

f

f

f

m

m

f

c

c

E

V

E

V

E

f

f

m

m

c

E

V

E

V

E

1

Kompozyty-

projektowanie

X - Y

Y - Z

X

Właściwości wynikowe (synergiczne)

Przykład: Efekt magnetoelektryczny w kompozycie składającym się

z fazy magnetostrykcyjnej i piezoelektrycznej

Kompozyty-

projektowanie

Podstawowa koncepcja budowy kompozytu: Osnowa + zbrojenie

Możliwe rodzaje zbrojenia:

1) Cząstki o średnicy 0,01 – 1,0 m (od 1 do 15%) równomiernie rozmieszczone w objętości osnowy

- mechanizm umocnienia dyspersyjnego.

2) Cząstki o średnicy większej niż 1m (powyżej 25%) - ograniczenie zdolności osnowy do odkształcania się.

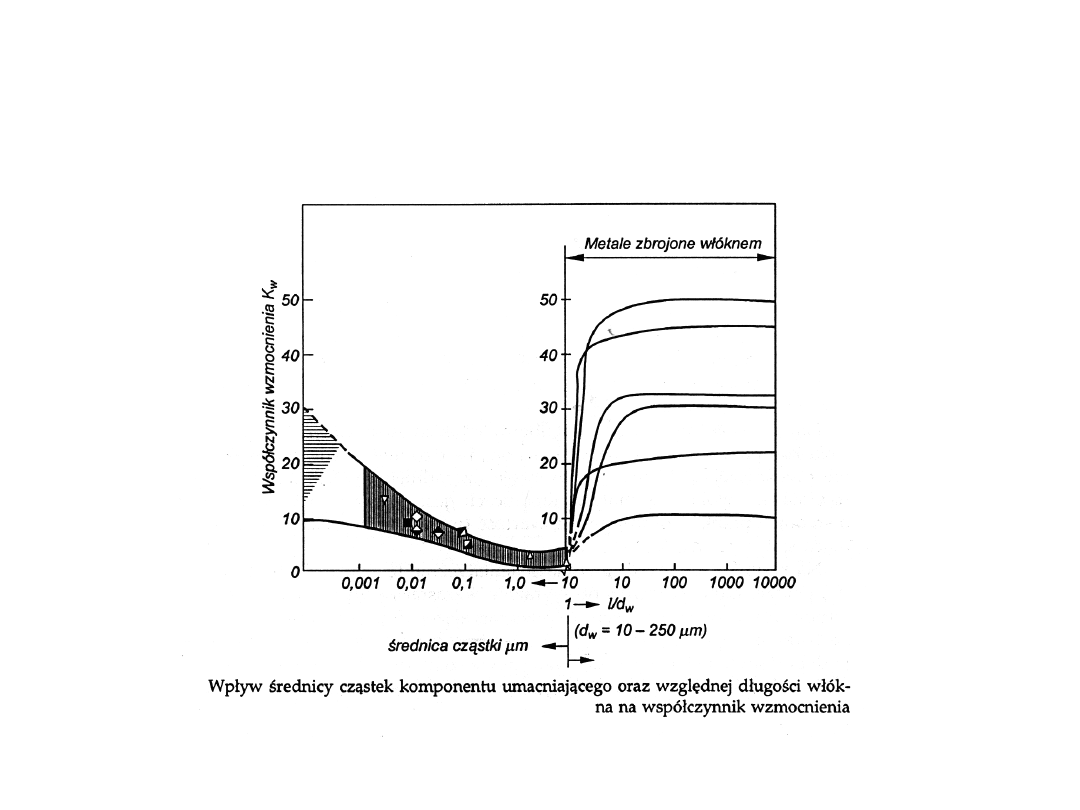

3) Włókna o średnicy wynoszącej ułamek m do kilkuset m (od kilku do 70% i więcej

– rola osnowy polega na przenoszeniu obciążenia na wysoko wytrzymałe włókno.

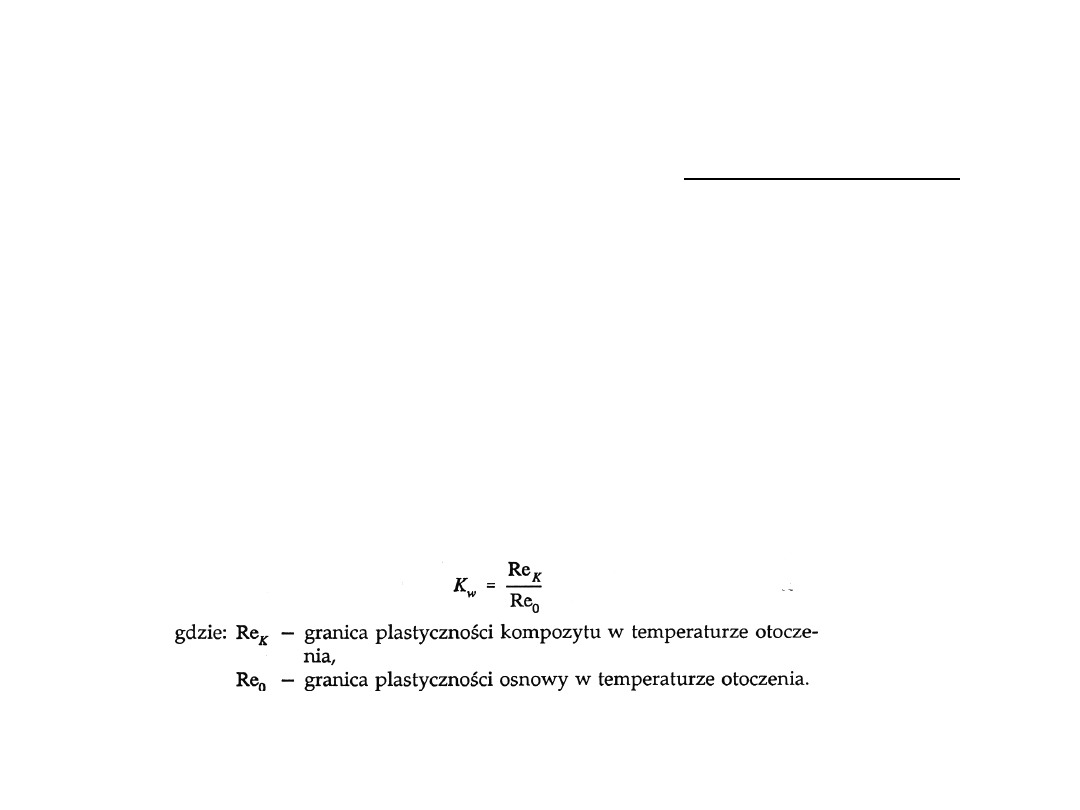

Współczynnik wzmocnienia kompozytu:

Kompozyty- zbrojenie

Kompozyty- zbrojenie

Kompozyty- zbrojenie

Kompozyty- zbrojenie

Kompozyty- zbrojenie

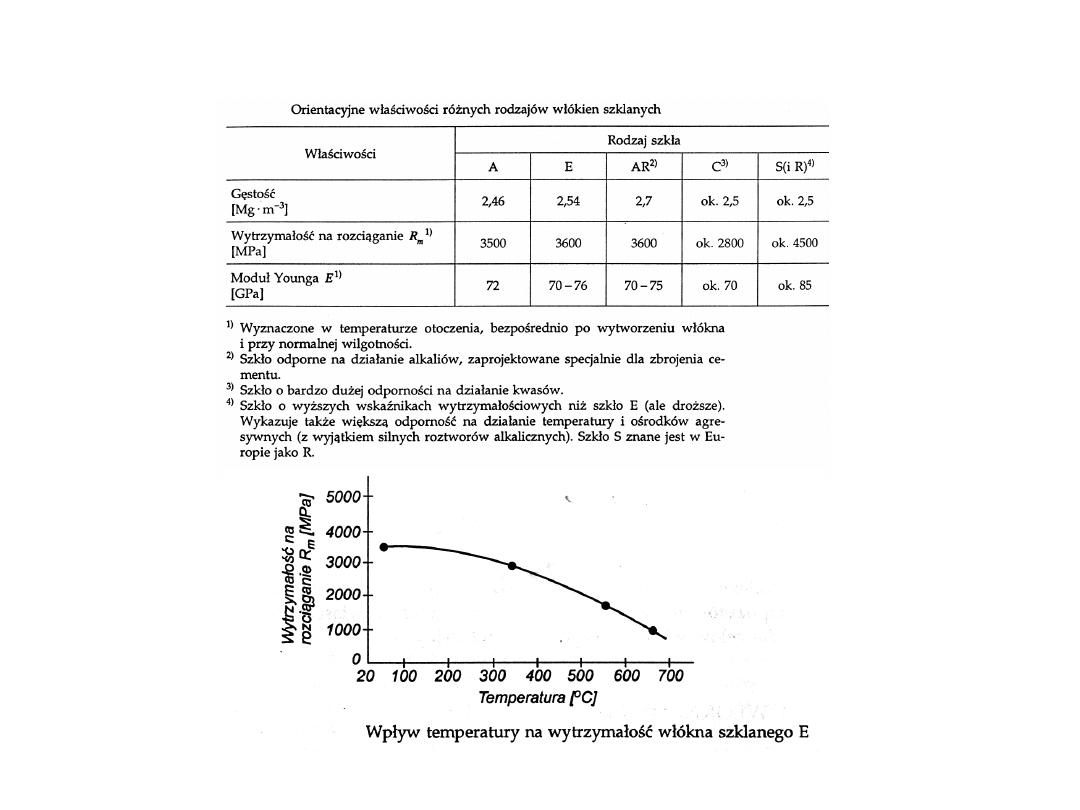

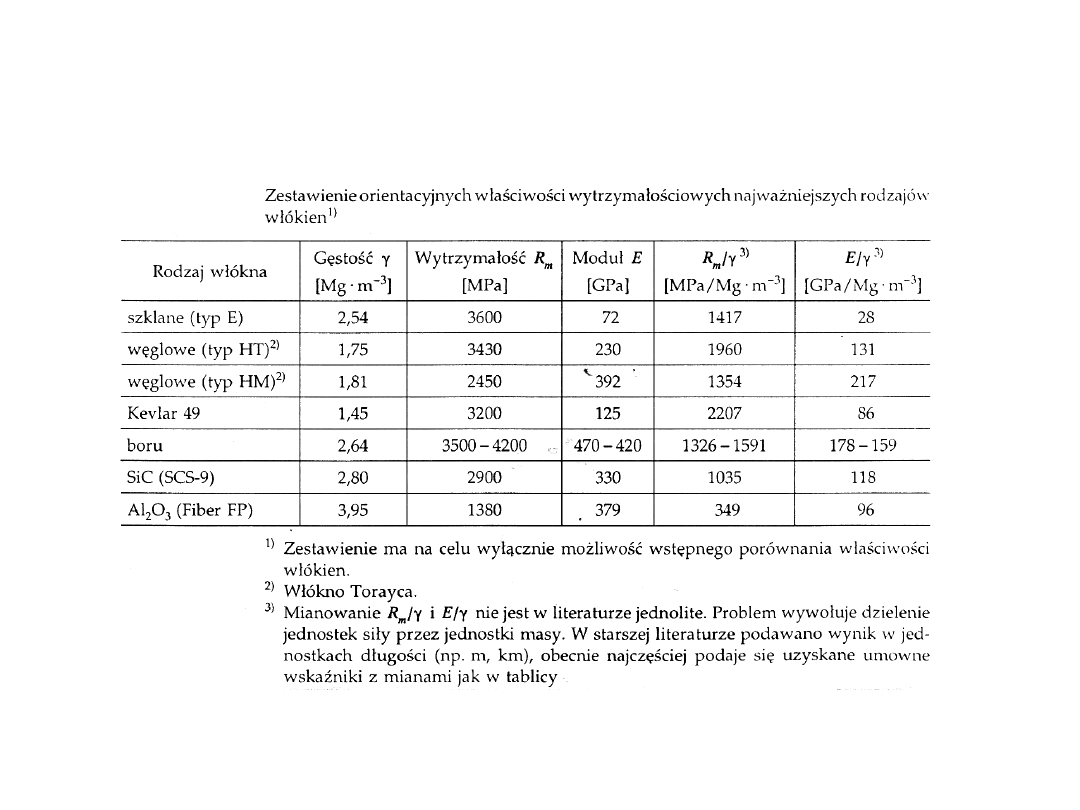

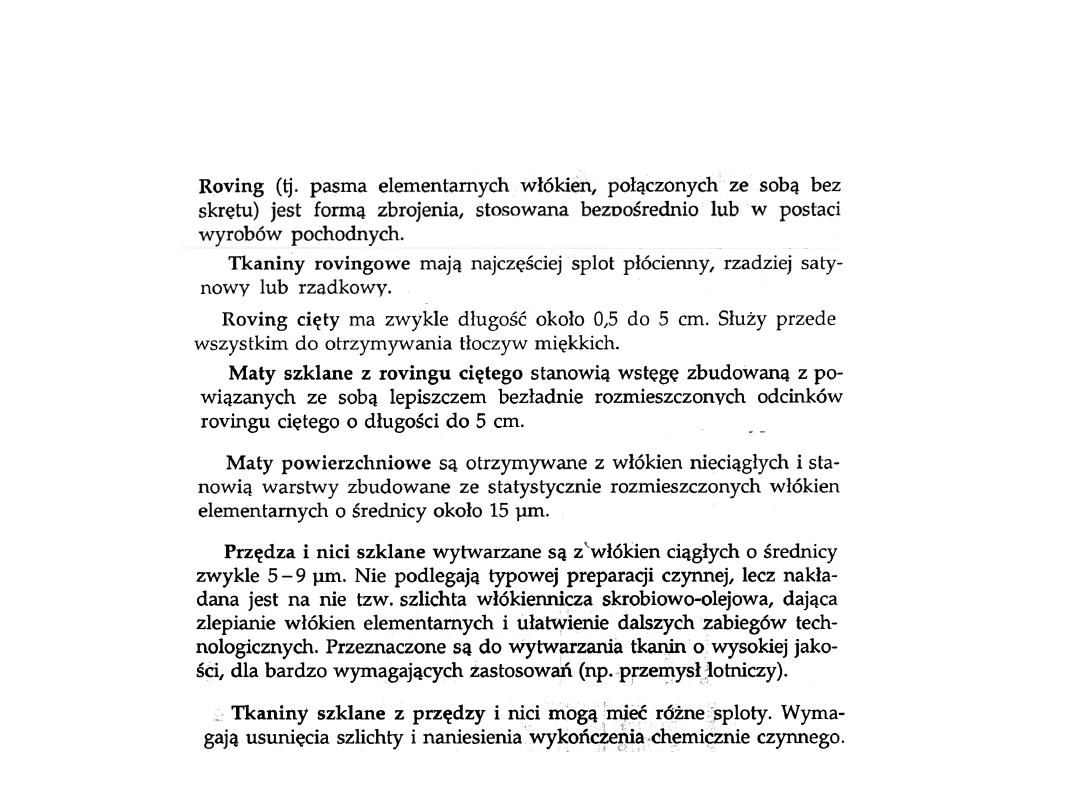

Wyroby z włókna stosowane do zbrojenia kompozytów

Kompozyty- wytwarzanie

Dobre związanie włókna z osnową – podstawowy i konieczny warunek dla uzyskania

kompozytu o wysokich wskaźnikach wytrzymałościowych.

Brak odpowiednio silnego związania – brak efektu wzmocnienia. Obciążenie zewnętrzne nie

jest przekazywane na zbrojenie (np. włókna) wprost przeciwnie – następuje zmniejszenie

przekroju czynnego osnowy.

Wytwarzanie kompozytów - tym trudniejsze - im bardziej różnią się właściwościami jego

komponenty. Im bardziej różnią się właściwościami komponenty - tym lepsze (pożądane)

właściwości kompozytu.

Główne warunki technologii wytwarzania kompozytu dobrej jakości:

uniknięcie uszkodzeń włókien (komponentów zbrojenia)

zapewnienie ich rozmieszczenia zgodnie z projektem konstruktora

odpowiednie związanie zbrojenia z osnową – warunek najważniejszy i najtrudniejszy

do spełnienia

Najczęściej stosowane techniki łączenia włókna (zbrojenia) z osnową metaliczną:

zalewanie, nasycanie, infiltracja, natryskiwanie – osnowa znajduje się w stanie

ciekłym

przeróbka plastyczna – oba komponenty znajdują się w stanie stałym

metalurgia proszków – osnowa znajduję się w stanie stałym lub ciekłym, w zależności

od przyjętego wariantu technologicznego

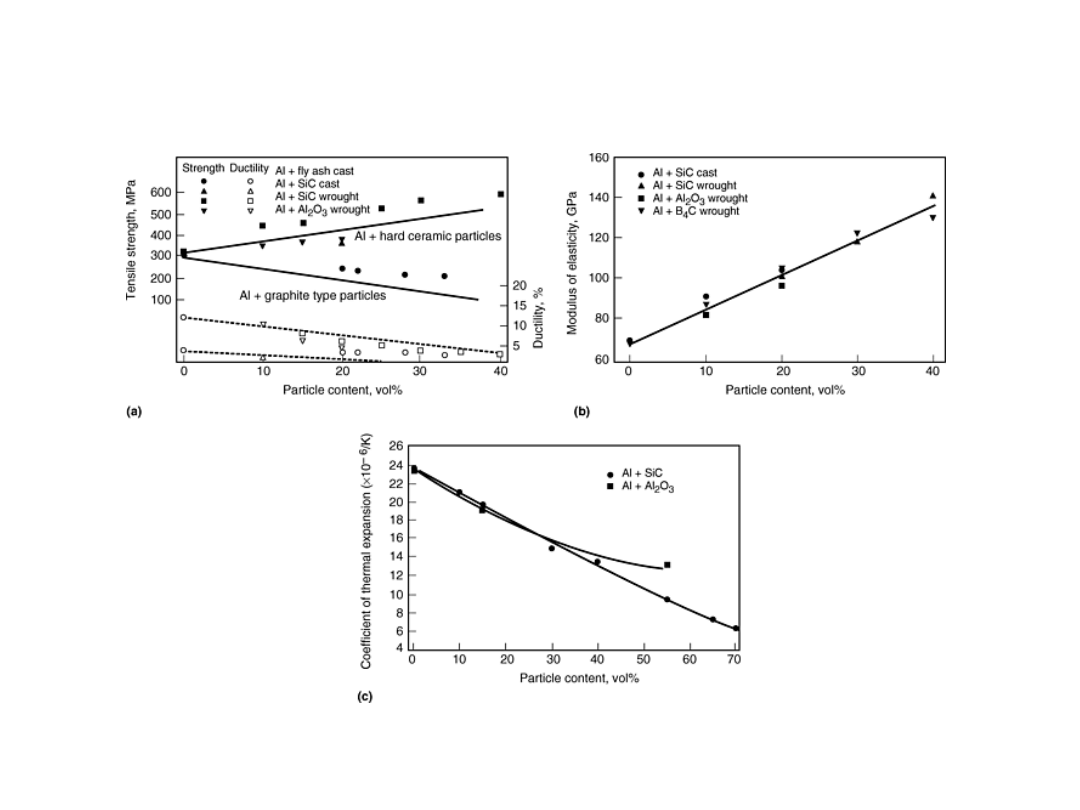

Kompozyty- MMC

Kompozyty o osnowie metalicznej zbrojone cząstkami

Zalety zbrojenia cząstkami:

Znacznie mniejszy koszt kompozytu w porównaniu ze zbrojeniem włóknami ciągłymi

(tańsze wytwarzanie, tańsze - nawet o dwa rzędy wielkości – zbrojenie,

Możliwość wytwarzania metodami metalurgicznymi (odlewanie, metalurgia

proszków)

Właściwości zbliżone do izotropowych.

Najczęściej stosowane osnowy:

metale i stopy Al, Ti, Mg, miedź i fazy międzymetaliczne

Zmiana właściwości osnowy zależy od:

ilości wprowadzonych cząstek,

kształtu i wymiarów cząstek (od kilku do kilkuset m),

zdolności zwilżania przez osnowę.

Najczęściej stosowane cząstki zbrojenia:

tlenki - Al

2

O

3

; węgliki – SiC; borki – TiB

Kompozyty- MMC

Mechanical and physical properties of various ceramic particulate

reinforcements commonly used

in the manufacture of modern discontinuously reinforced metal-matrix

composites

Elastic

modulus

Compressive

strength

Thermal

conductivity

Coefficient of

thermal

expansion

Ceramic

Density,

g/cm

3

GPa

10

6

psi

Knoop

hardness

MPa

ksi

W/m

· K

Btu ·

ft/h ·

ft

2

·°F

10

–

6

/K

10

–6

/

°F

Specific thermal

conductivity, W ·

m

2

/kg · K

SiC

3.21

430

62.4

2480

2800

406.1

132

76.6

3.4

6.1

41.1

B

4

C

2.52

450

65.3

2800

3000

435.1

29

16.8

5.0

9.0

11.5

Al

2

O

3

3.92

350

50.8

2000

2500

362.6

32.6

18.9

6.8

12.2

8.3

TiC

4.93

345

50.0

2150

2500

362.6

20.5

11.9

7.4

13.3

4.2

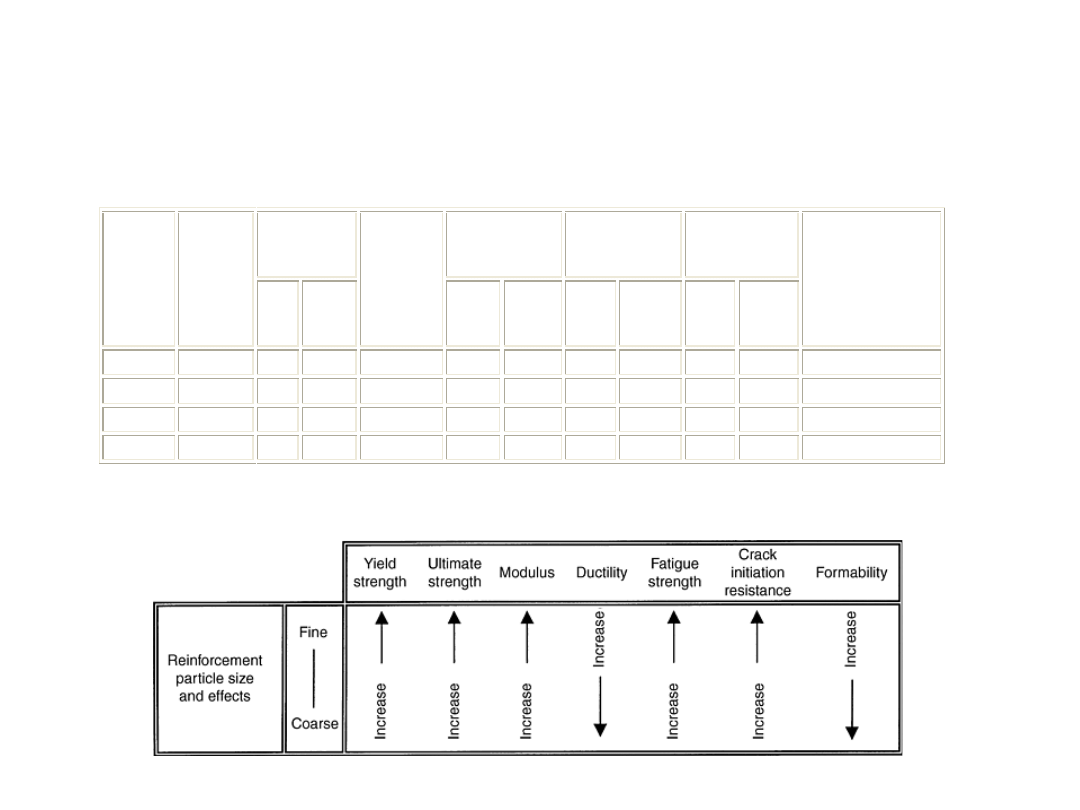

Materials properties and formability as a function of

reinforcement particle size

Kompozyty- MMC

Kompozyty- MMC

Własności kompozytów metalicznych na osnowie stopów aluminium do przeróbki plastycznej

Modulus Yield strength Tensile strength

Particle content, vol% GPa 10

6

psi MPa

ksi

MPa

ksi

Ductility, %

6092 (Al-Mg-Si)-SiC

0

68.9 10.0 379

55

447.8

64.9

11

5

75.8 11.0 385.8 55.9 440.9

63.9

8

10

84.1 12.2 399.6 57.9 454.7

65.9

6

15

91.6 13.3 413.4 59.9 468.5

67.9

5

20

100 14.5 427.2 61.9 482.3

69.9

4.5

25

108.2 15.7 447.9 64.9 503.0

72.9

3

30

119.9 17.4 461.6 66.9 516.8

74.9

1.5

35

124.0 18.0 475.4 68.9 537.4

77.9

1.0

40

131.6 19.1 482.3 69.9 544.3

78.9

0.8

6092 (Al-Mg-Si)-B

4

C

0

68.9 10.0 379

55

447.8

64.9

11

5

77.9 11.3 358.3 52.0 427.2

61.9

12

10

86.8 12.6 372.1 54.0 454.7

65.9

6

15

95.7 13.9 365.2 53.0 447.8

64.9

6

20

104.7 15.2 258.3 37.4 427.2

61.9

3

25

113.7 16.5 379

55

461.6

66.9

3

30

122.6 17.8 365.2 53.0 447.9

64.9

1

35

131.6 19.1 258.3 37.4 441

63.9

0.8

Kompozyty- MMC

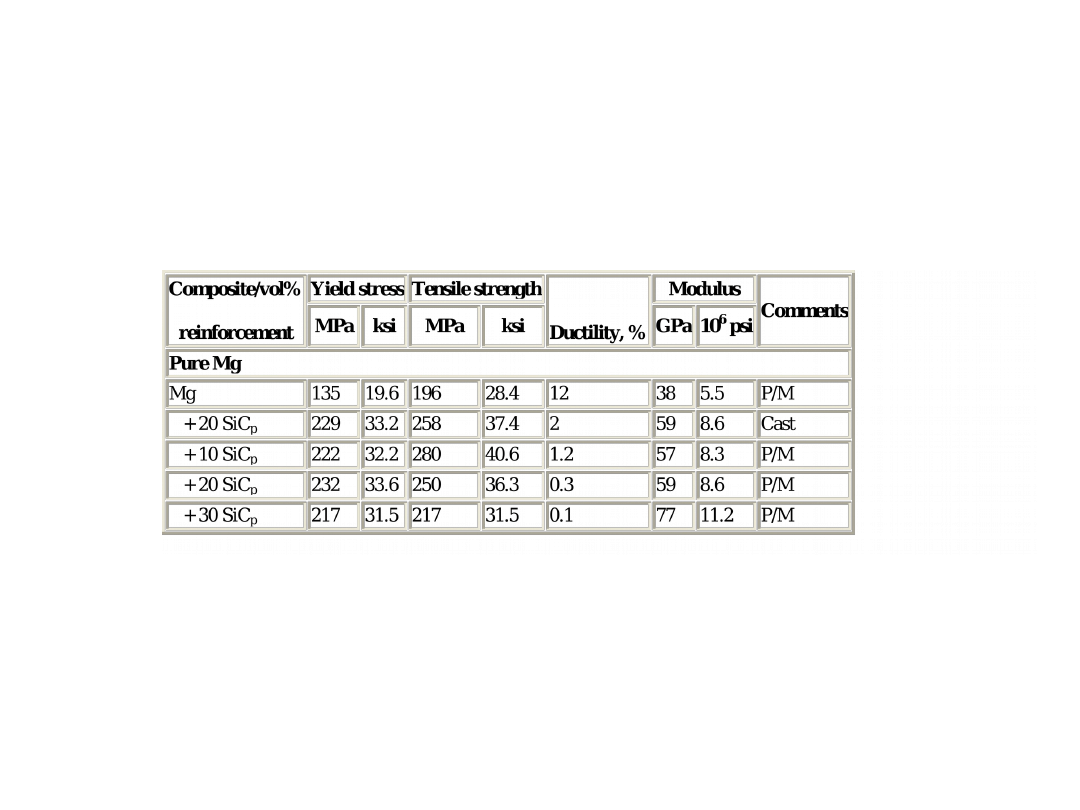

Własności kompozytów metalicznych na osnowie magnezu

Kompozyty- MMC

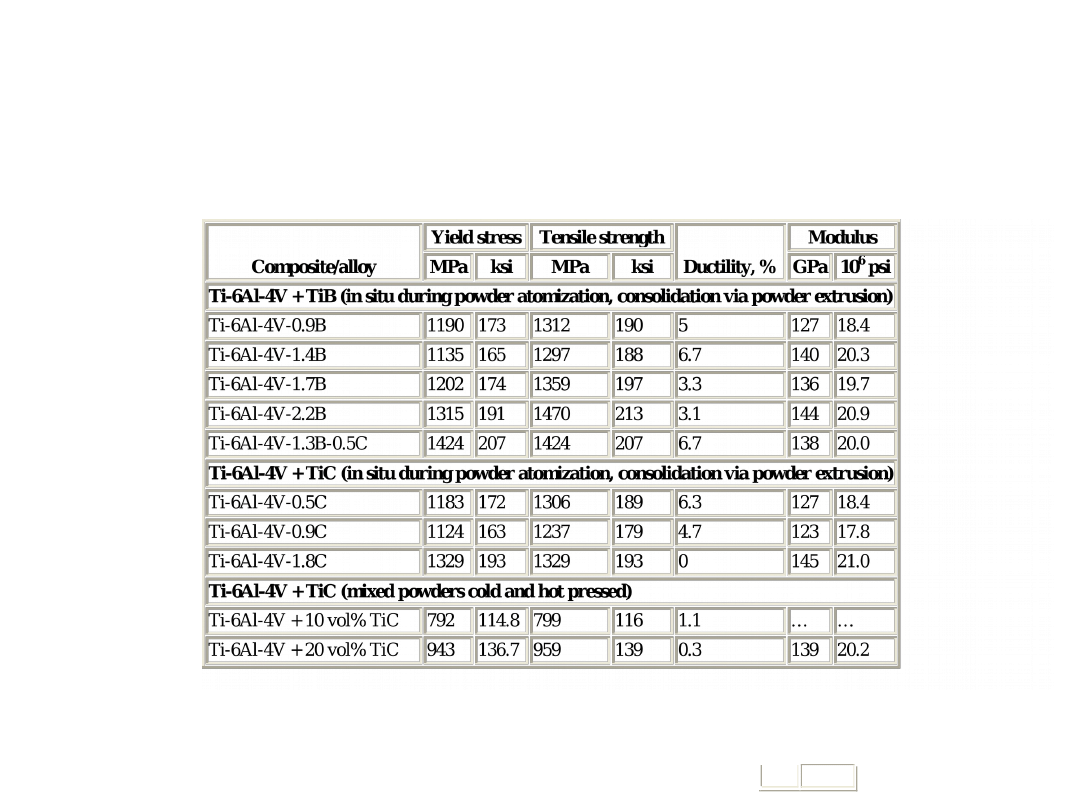

Własności kompozytów metalicznych na osnowie stopów tytanu

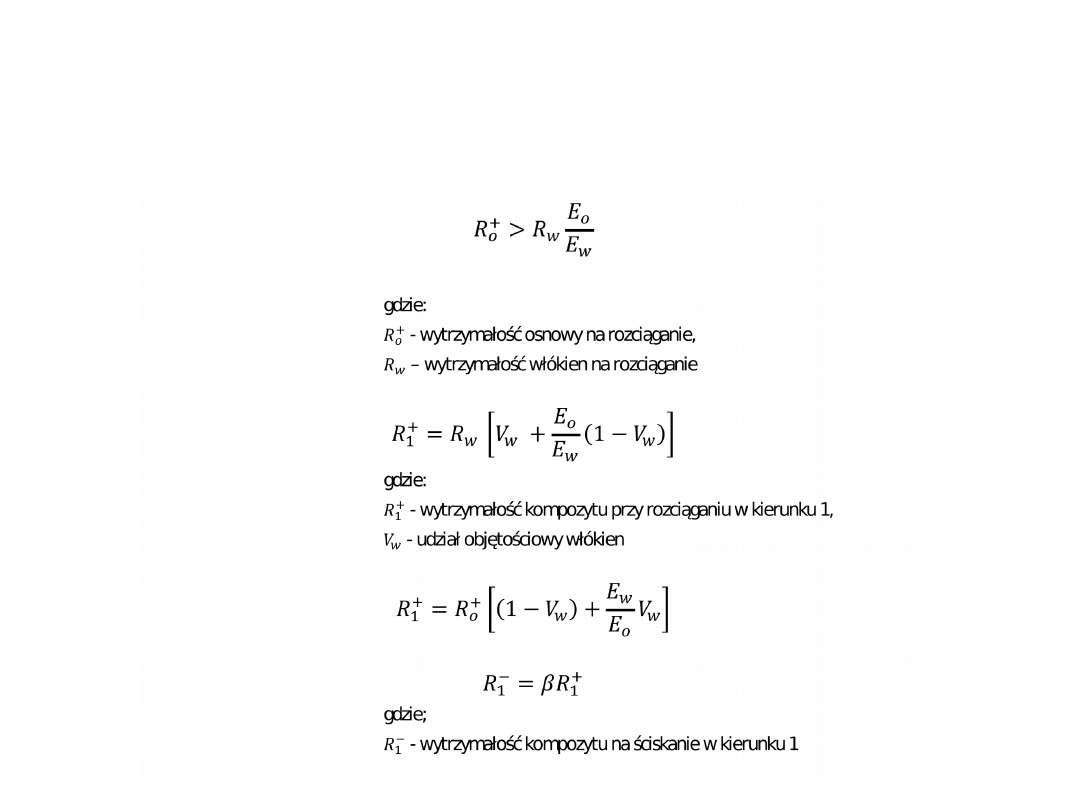

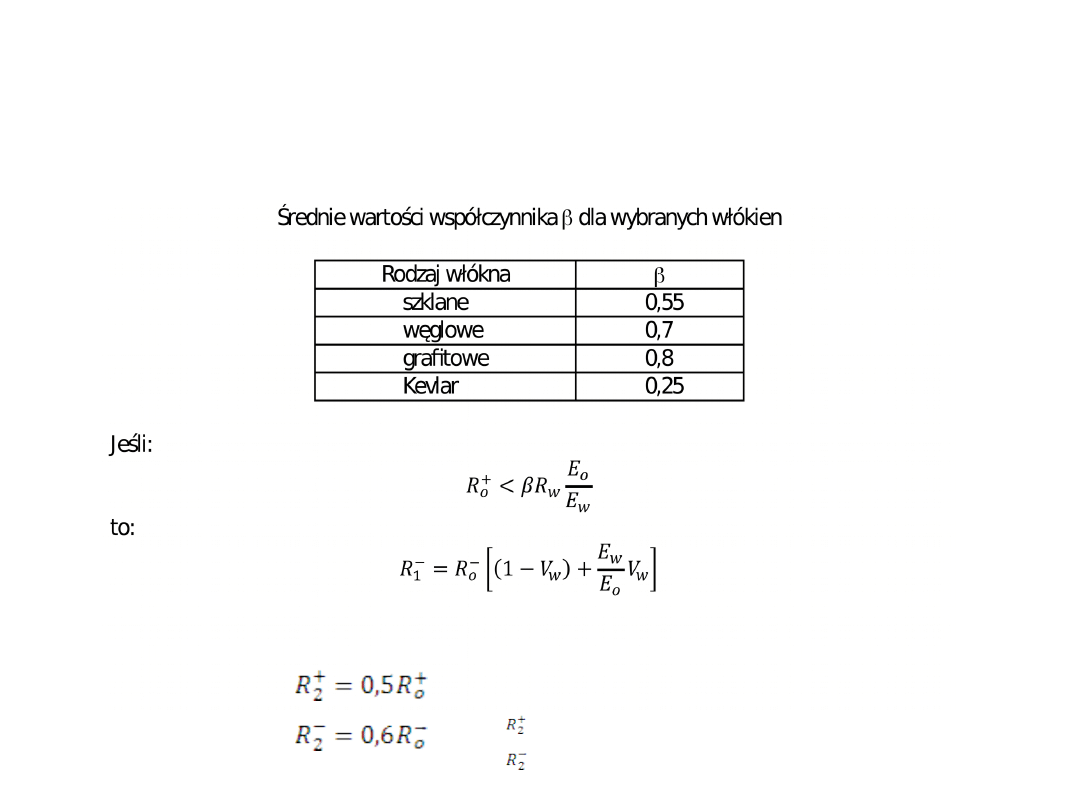

Wytrzymałość kompozytów

zbrojonych włóknami ciągłymi

jednokierunkowo

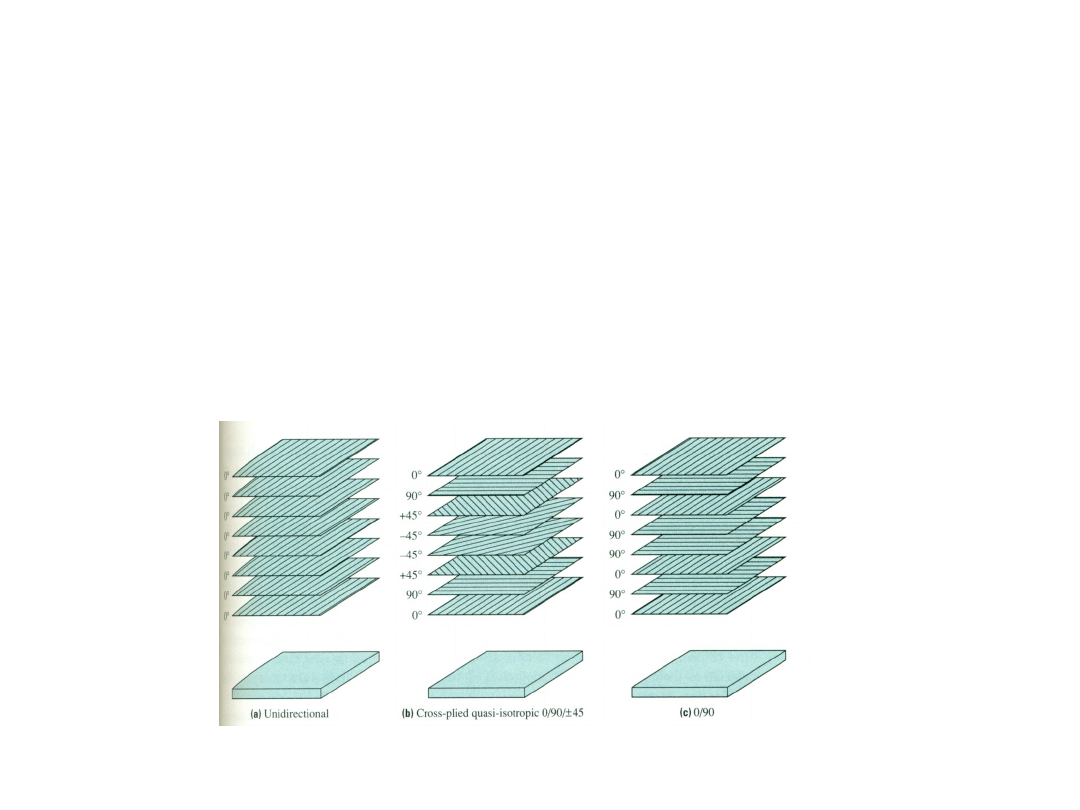

Zbrojenie jednokierunkowe - najprostsza geometrycznie forma wzmocnienia

Struktury wielowarstwowe są złożone z warstw elementarnych zbrojonych jednokierunkowo.

Warstwa zbrojona jednokierunkowo (lamina) - podstawowy element do modelowania innych

bardziej złożonych struktur.

Wytrzymałość kompozytów

zbrojonych włóknami ciągłymi

jednokierunkowo

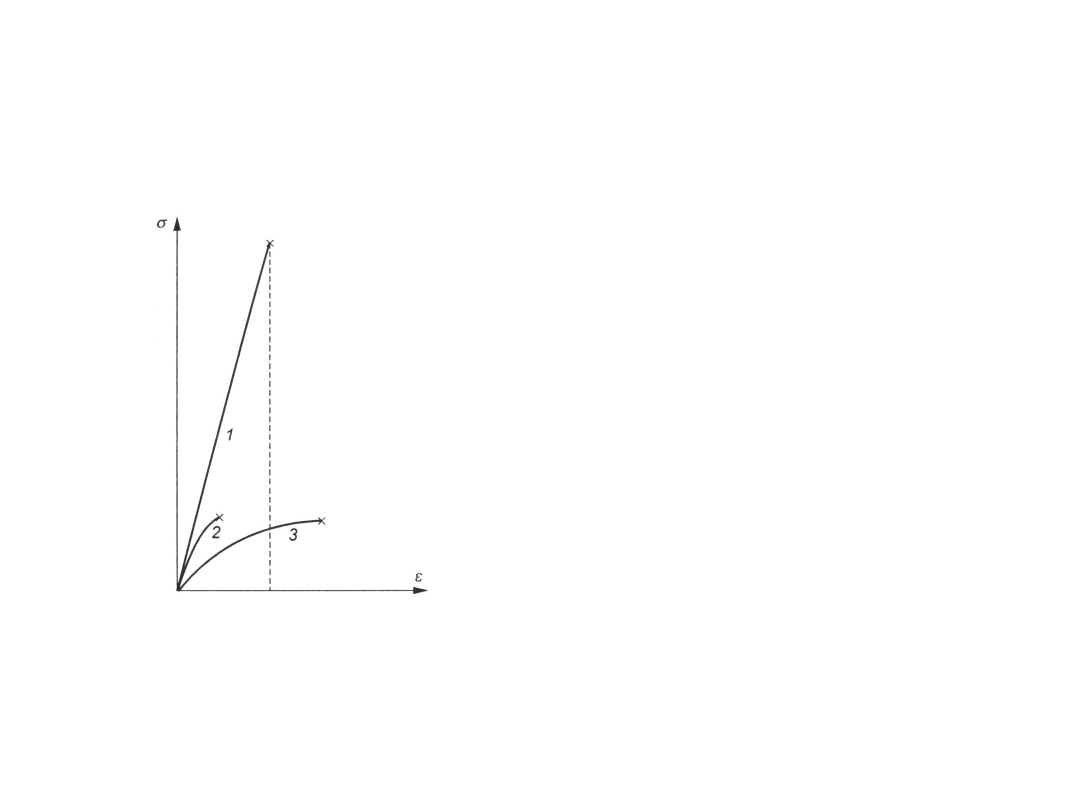

Wykresy rozciągania dla: 1 – włókna

wzmacniającego,

2 – kruchej osnowy, 3- podatnej osnowy.

Zbyt krucha osnowa – brak efektu wzmocnienia – niewłaściwie zaprojektowany kompozyt

Wytrzymałość kompozytów

zbrojonych włóknami ciągłymi

jednokierunkowo

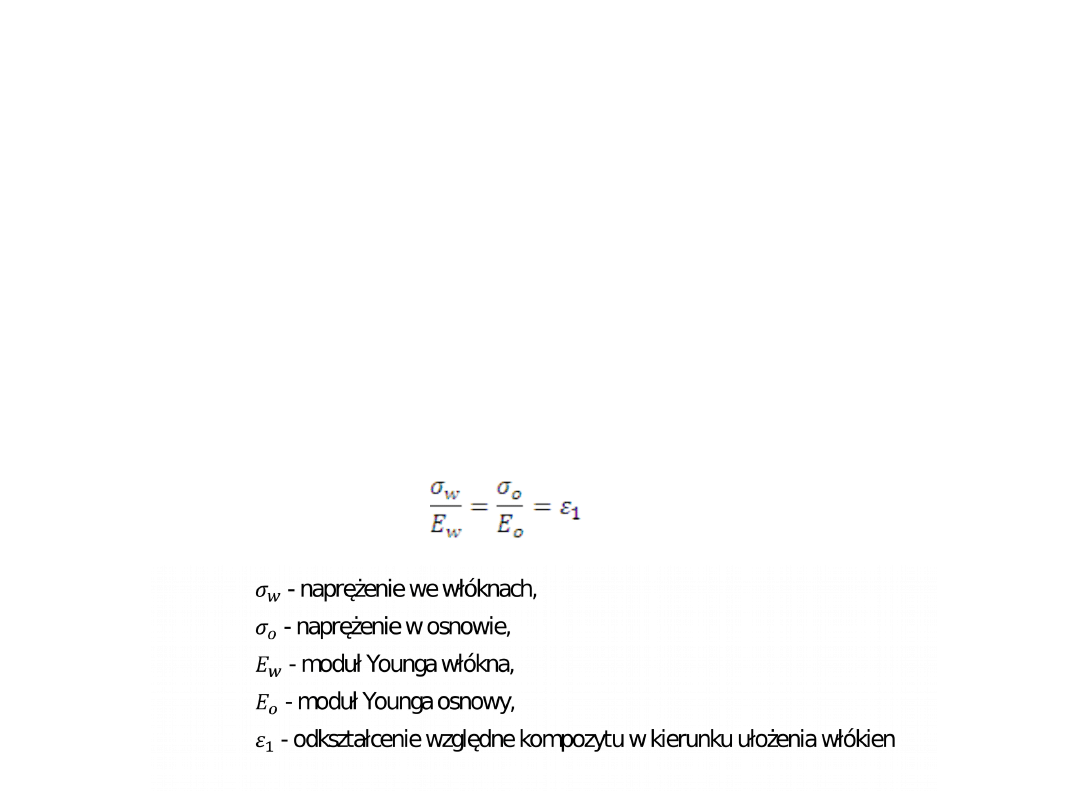

Szacowanie wytrzymałości - podstawowe

założenia projektowe

wszystkie włókna są wyprostowane, równoległe i równomiernie

rozmieszczone;

zapewniona jest spójność między włóknami i osnową;

brak jakichkolwiek wad struktury

Obciążenie przyłożone równolegle do kierunku ułożenia włókien

Wytrzymałość kompozytów

zbrojonych włóknami ciągłymi

jednokierunkowo

Rozciąga

nie

Ściskanie

Wytrzymałość kompozytów

zbrojonych włóknami ciągłymi

jednokierunkowo

Obciążenie przyłożone prostopadle do kierunku

ułożenia włókien

gdzie:

- wytrzymałość kompozytu na rozciąganie w kierunku 2 (

┴

do włókien)

- wytrzymałość kompozytu na ściskanie w kierunku 2 (

┴

do włókien)

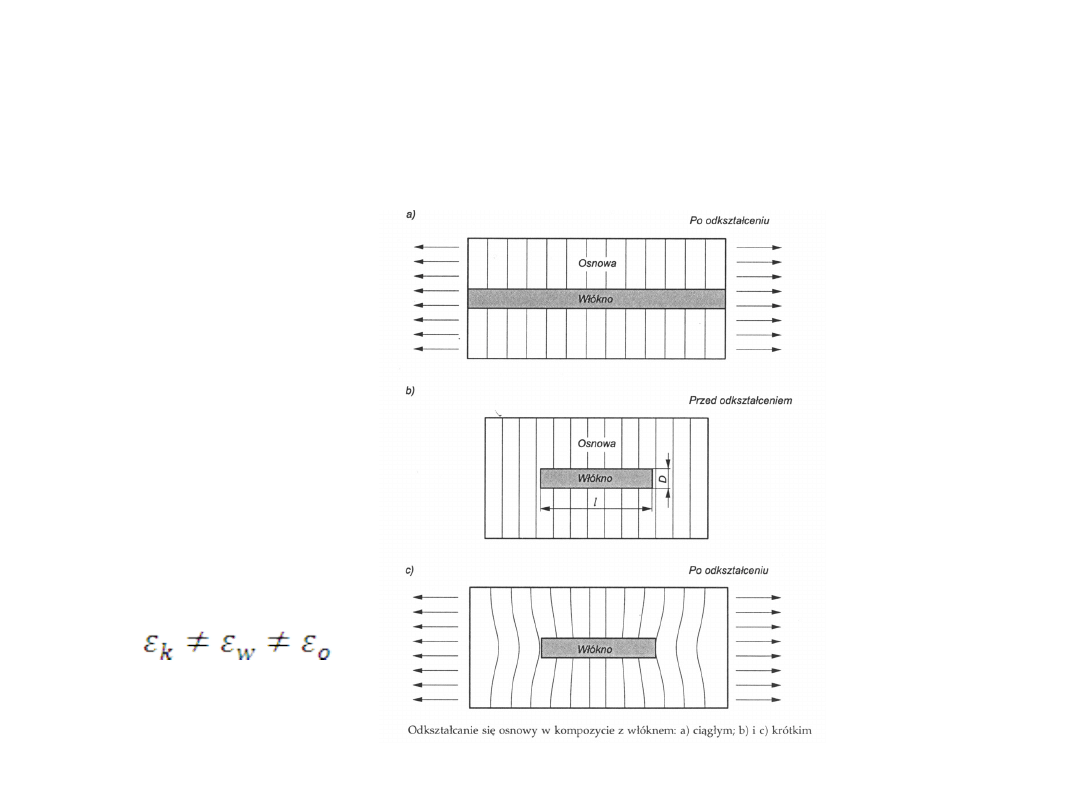

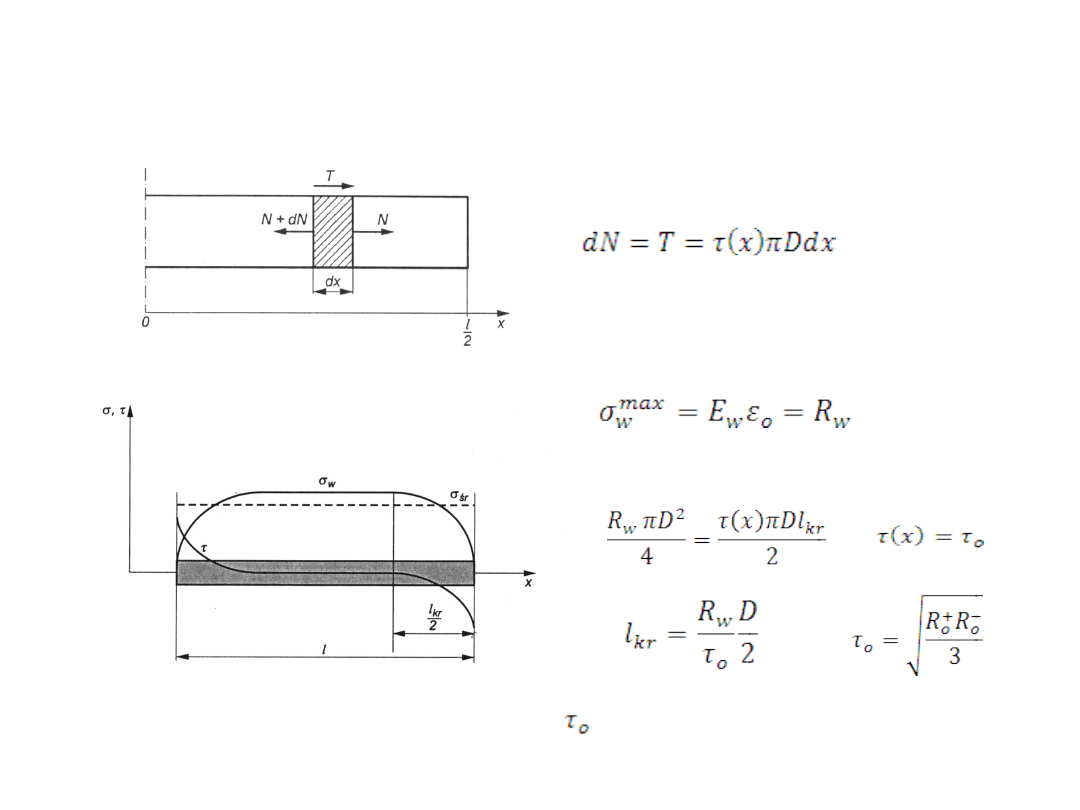

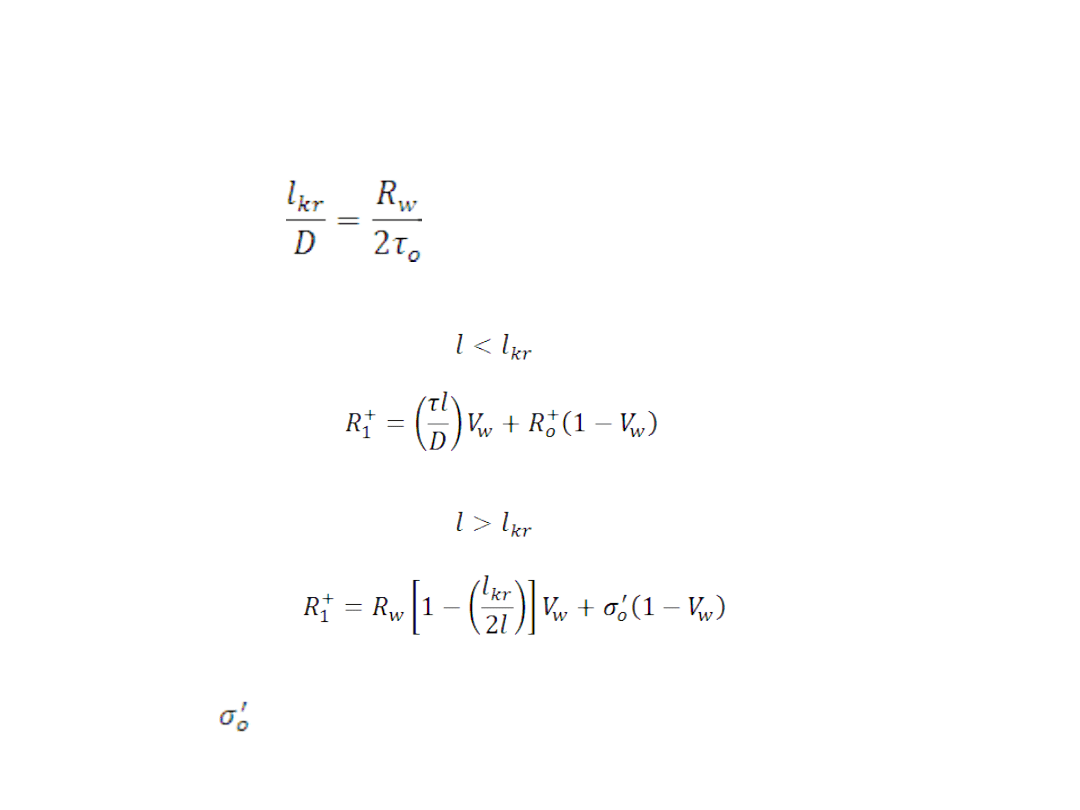

Kompozyty z włóknem krótkim

Rozkład

naprężeń i odkształceń w obszarze włókna – długość krytyczna włókna

k

=

w

=

o

Kompozyty z włóknem krótkim

-

- wytrzymałość osnowy na ścinanie

Warunek równowagi sił we włóknie:

Kompozyty z włóknem krótkim

Warunek wyciągania włókien

Warunek pękania włókien

-

naprężenie w osnowie odpowiadające odkształceniu, przy którym włókno

ulega pęknięciu

Typowe wartości: od 20 do 150;

dla D z zakresu od 10 do 30 m

l

kr

jest w zakresie od 0,2 do 4,5

mm.

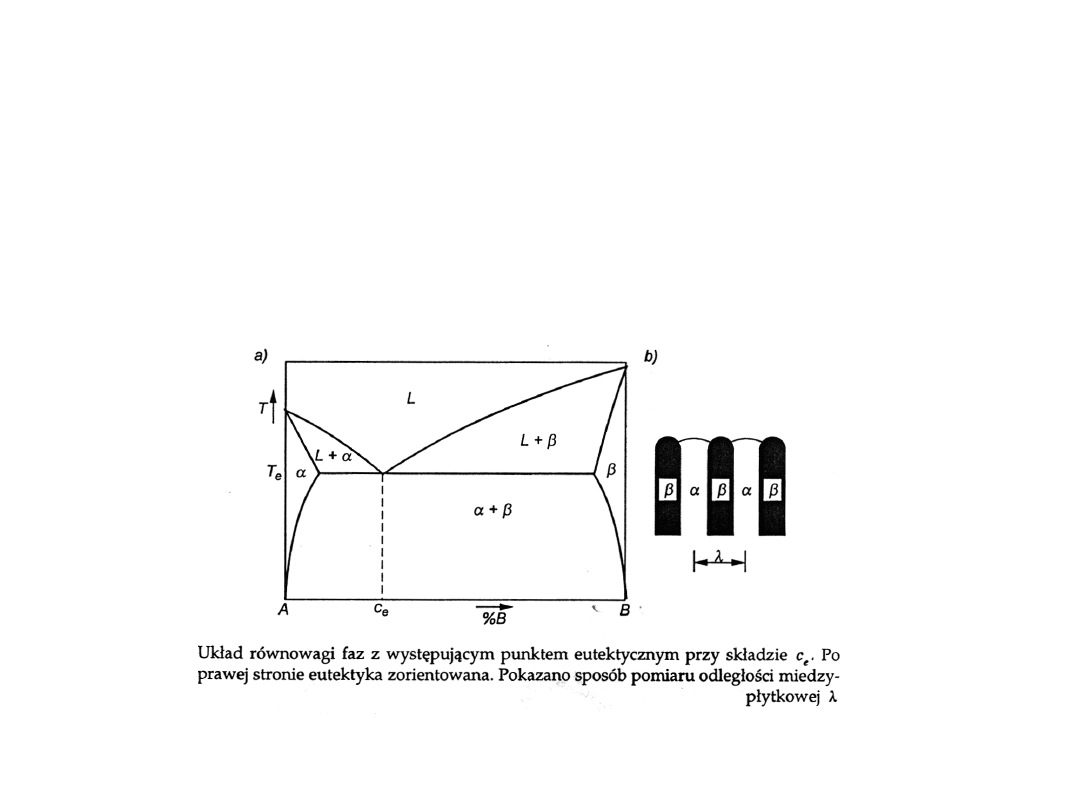

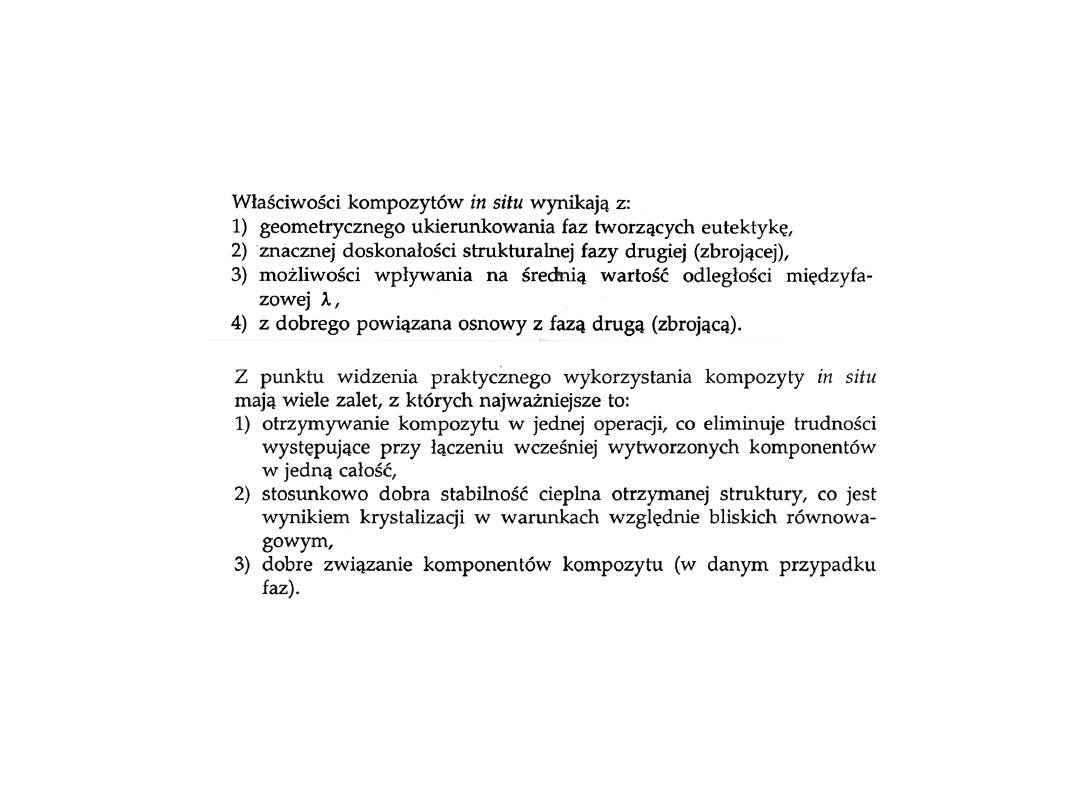

Kompozyty- „in situ”

Kompozyty metaliczne in situ

Kompozyt tworzy się w wyniku krystalizacji zorientowanej (ukierunkowanej), która jest skutkiem

wywołania jednokierunkowego odprowadzania ciepła w czasie krzepnięcia. Celem jest otrzymanie

w całej objętości równoległego, ukierunkowanego rozmieszczenia faz.

Kompozyty- in situ

Właściwości i możliwości zastosowania kompozytów in situ

Główne zastosowanie – do pracy w wysokich temperaturach dzięki stabilności cieplnej struktury

np. łopatki turbin. Degradacji płytek fazy zbrojącej w wyniku procesów dyfuzyjnych zapobiega się

przez wprowadzanie dodatków utrudniających dyfuzję w osnowie.

Kompozyty- stosowanie

Problemy z upowszechnieniem stosowania

kompozytów

Wymagane inne metody obliczeniowe niż dla materiałów jednolitych. Konieczność

komputerowego wspomagania projektowania – zweryfikowane programy są trudno

dostępne.

Trudności technologiczne wytwarzania odpowiednich włókien i kompozytów – wymagana

duża dyscyplina technologiczna.

Duży koszt jednostkowy kompozytu: od 10 do 100 razy większy niż dla materiałów

tradycyjnych.

Brak gwarancji uzyskania wymaganej jakości nawet przy 100% powtarzalności tej samej

techniki.

Potrzeba stosowania nowych metod obróbki, cięcia i łączenia – wzrasta rola klejenia.

Konieczność dostosowania rozwiązań konstrukcyjnych do wymagań techniki wytwarzania.

Powstawanie dość kosztownych odpadów produkcyjnych.

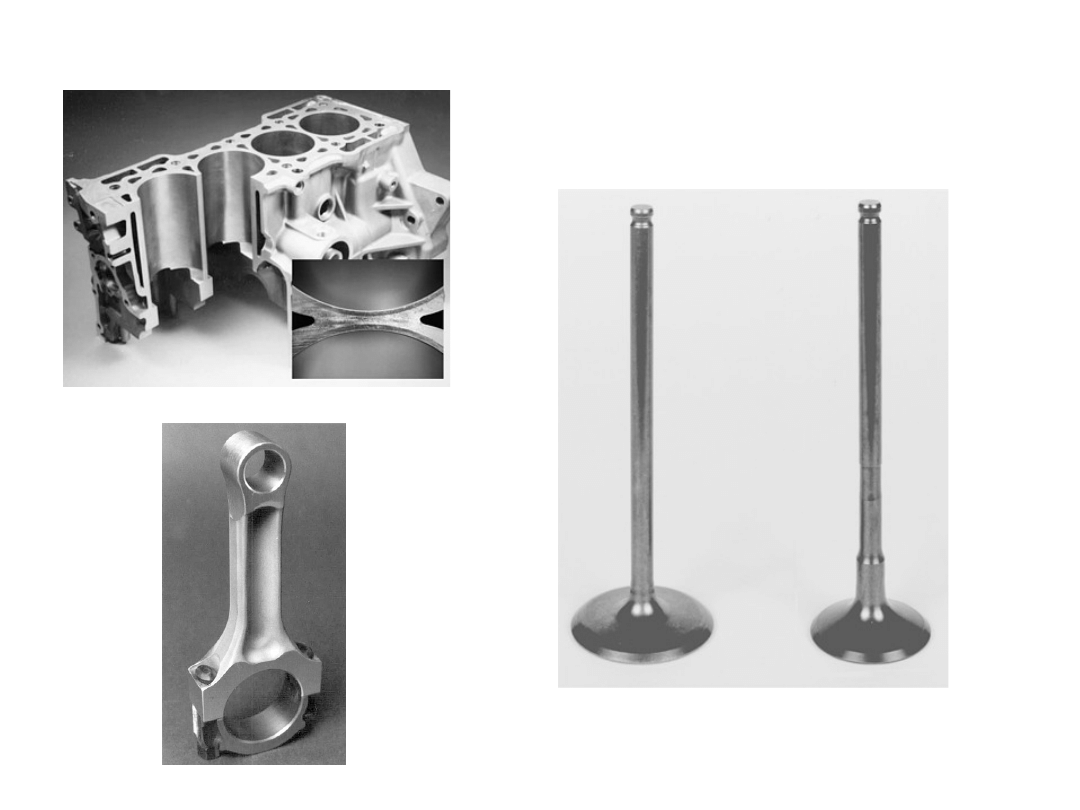

Kompozyty- zastosowanie

MMC

Discontinuously reinforced titanium (DRTi) automotive valves for the

Toyota Altezza

Engine with integrally cast aluminum MMC

cylinder liners

Prototype aluminum MMC connecting

rod

Kompozyty- zastosowanie

MMC

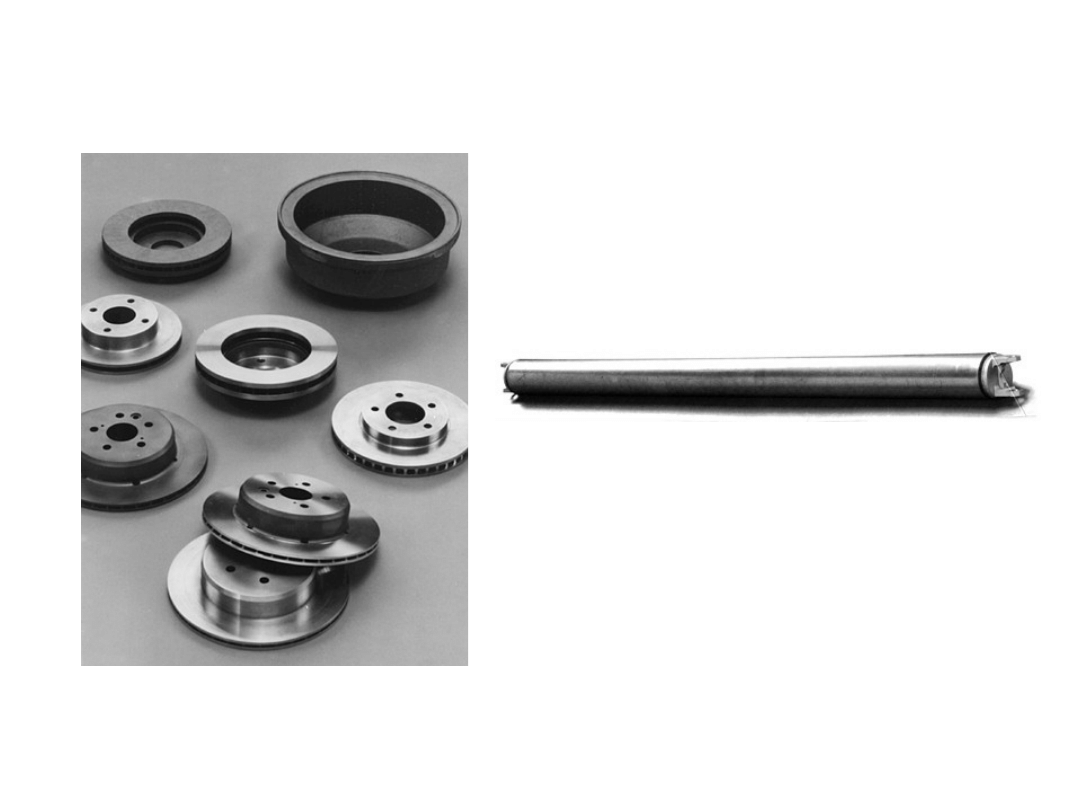

Aluminum MMC brake

rotors

Aluminum MMC

driveshaft

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

Wykład 6 Kompozyty (2012)

wyklad5 dziedziczenie kompozycja polimorfizm

MEL polimery i kompozyty prof wykład

Zagadnienia do wykładów z przedmiotu Tworzywa sztuczne i Kompozyty

wyklad5 dziedziczenie kompozycja polimorfizm

Ćwiczenie 4 -kompozyty światłoutwardzalne, STOMATOLOGIA, Stomatologia materiały (ćwiczenia-wykłady)

wyklad5 dziedziczenie kompozycja polimorfizm

MEL polimery i kompozyty prof wykład

Napęd Elektryczny wykład

wykład5

Psychologia wykład 1 Stres i radzenie sobie z nim zjazd B

Wykład 04

geriatria p pokarmowy wyklad materialy

ostre stany w alergologii wyklad 2003

WYKŁAD VII

Wykład 1, WPŁYW ŻYWIENIA NA ZDROWIE W RÓŻNYCH ETAPACH ŻYCIA CZŁOWIEKA

Zaburzenia nerwicowe wyklad

więcej podobnych podstron