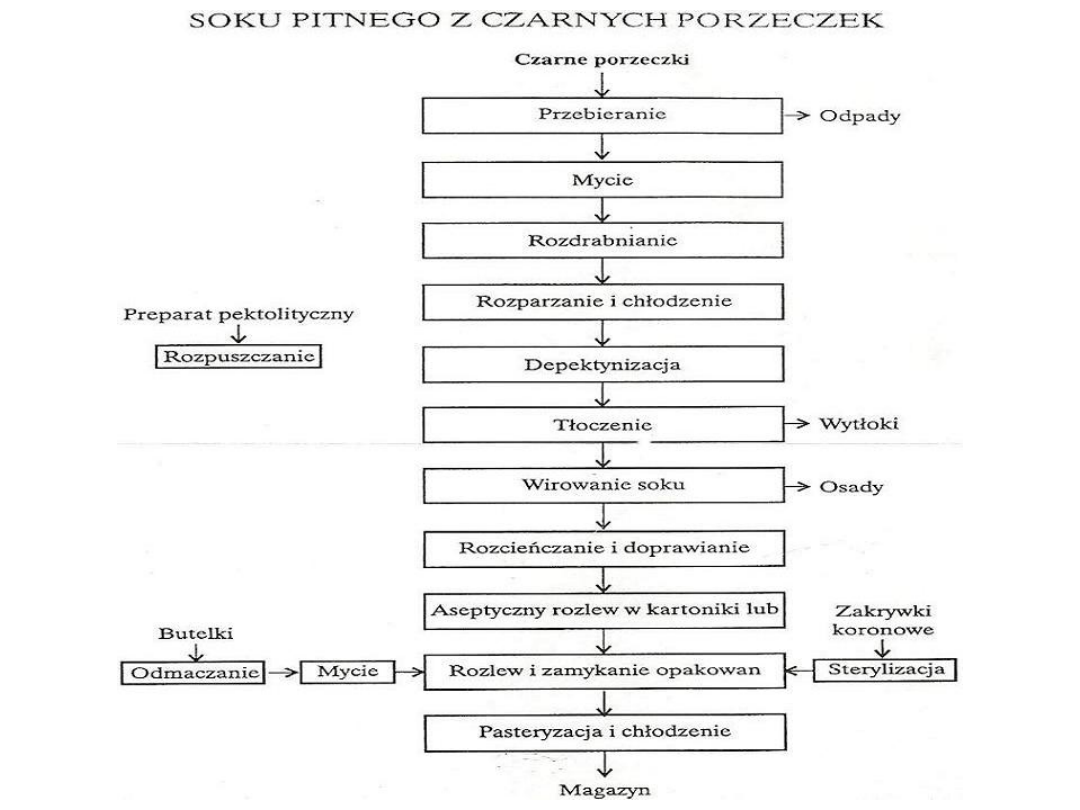

Instrukcja technologiczna

produkcji soku pitnego z

czarnych porzeczek

Wykonał:

Przemysław Fedak

Mateusz Kowalczyk

Przebieranie ma na celu wyeliminowanie z surowców zanieczyszczeń,

owoców

nadgniłych, spleśniałych lub zaparzonych. Przebieranie przeprowadza

sie

na

taśmie

inspekcyjnej. Obsada taśmy uzależniona jest od wydajności linii, od

stopnia

zanieczyszczenia owoców i stopnia ich świeżości. Niedokładne

przebieranie

surowca

doprowadzić może do poważnych awarii w przypadku dostania się do

młynka

niewysortowanych zanieczyszczeń mechanicznych (np.: kamieni,

deszczułek,

części

kombajnu dokonującego zbioru), względnie do zwiększonego zakażenia

miazgi

-

w

przypadku niewysortowania owoców zepsutych. Dlatego odcinek ten

powinien

być

otoczony szczególną kontrolą dozoru produkcyjnego. Odpady powstałe

w procesie przebierania poddawane są procesowi utylizacji

Przebieranie

Do mycia owoców miękkich stosuje się płuczki

wodno-powietrzne

lub

inne

o

podanej

wydajności, ale nie uszkadzające surowca i przez

to nie powodującej strat ekstraktu. Procesowi

mycia poddaje się wszystkie owoce, za

wyjątkiem malin. W przypadku malin pomija się

proces mycia z uwagi na delikatną struktur tych

owoców, co byłoby przyczyn powstawania zbyt

dużych strat. Porzeczki przeznaczone do

produkcji soku zagęszczonego powinny być

przed

myciem,

chociaż

częściowo

odszypułkowane,

gdyż

w

czasie

obróbki

termicznej porzeczek z szypułkami zachodzi

ekstrakcja niepożądanych substancji z zielonych

części, w wyniku, czego zmienia się smak i

barwa produktu.

Mycie i czyszczenie

surowca

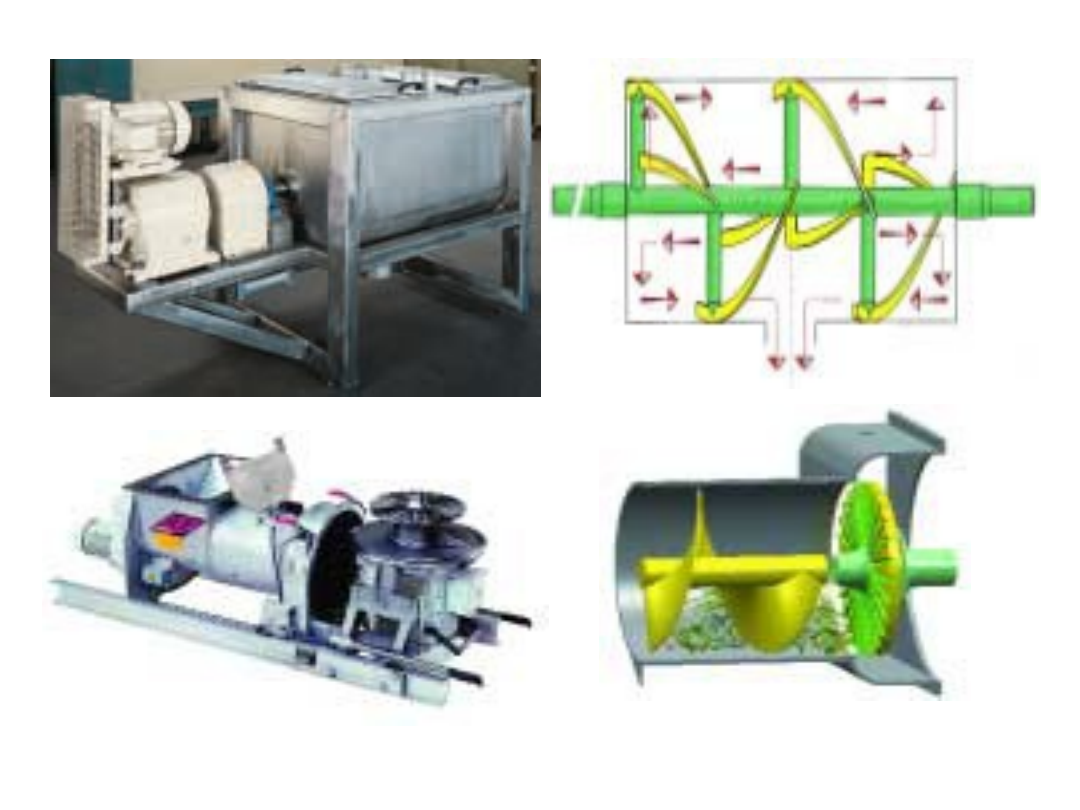

Rozdrabnianie owoców

Rozdrabnianie owoców miękkich przeprowadza się

na gniotowniku walcowym lub młynku CM50 firmy

Bucher. Do rozdrabniania należy doprowadzi

roztwór preparatu enzymatycznego. W tym celu

ustaloną przez technologa dawkę preparatu

należy rozcieńczyć wodą i dozować do miazgi.

Przykład; ustalona dawka wynosi 80g/10 000 l,

czyli 80dkg enzymu rozcieńczony zimną wodą do

100 l a następnie całą ilość tego roztworu

dozujemy do 10 000 l miazgi (1 zbiornika). Trzeba

zwrócić uwagę na równomierne dozowanie

preparatu.

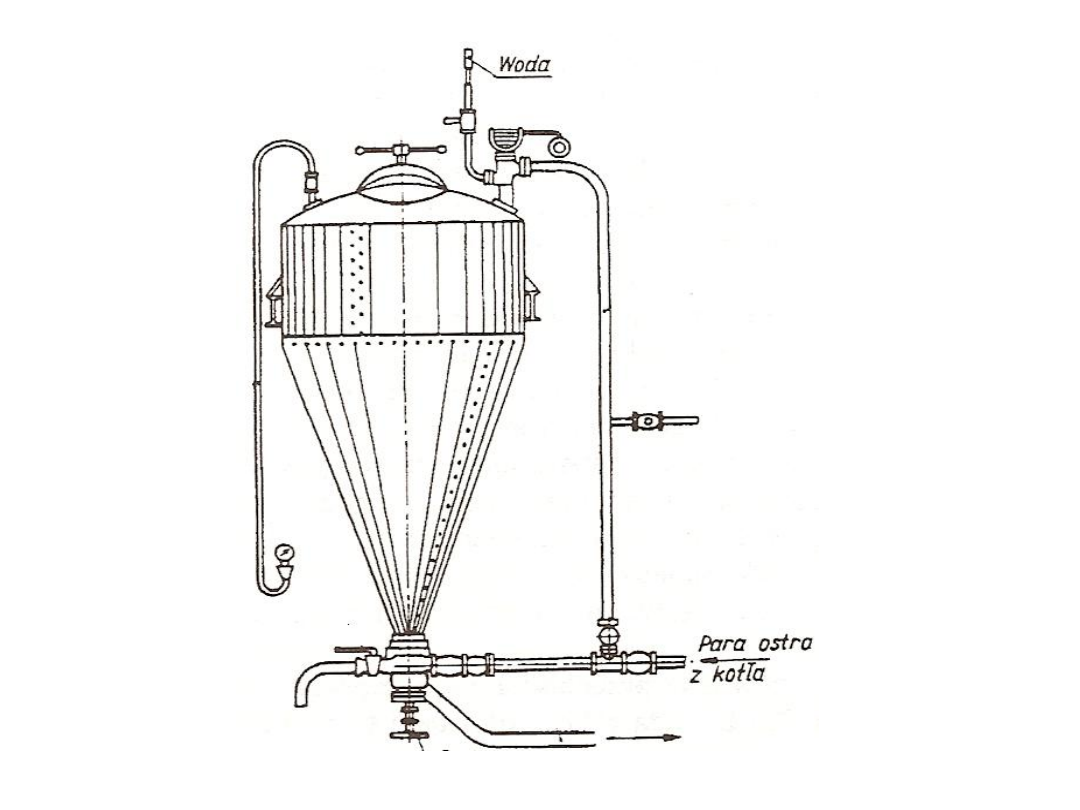

Rozparzanie miazgi ma na celu rozluźnienie tkanek

owoców, inaktywację enzymów znajdujących się w

świeżych owocach oraz częściowe zniszczenie mikroflory.

Ogrzanie miazgi powoduje lepszą ekstrakcję barwników

zawartych w owocach, a częściowa hydroliza związków

pektynowych ułatwia wydzielanie soku z komórek, przez co

zwiększa się

jego wydajność. Podgrzewanie miazgi przeprowadza się w

przeponowym podgrzewaczu rurowym, zaopatrzonym w

automatyczny regulator temperatury. Temperatura miazgi

po ogrzaniu powinna wynosi 50± 5 stopni Celsjusza.

Przekraczanie temperatury w czasie podgrzewania

powoduje inaktywacje enzymów dodanych w czasie

rozdrabniania. Jednak dodawanie enzymów w tym miejscu

zapewnia dokładne wymieszanie ich z miazgą i

maksymalne skrócenie czasu depektynizacji.

Rozparzanie (podgrzewanie)

miazgi

Preparaty

pektolityczne

Enzymatyczne preparaty pektolityczne stosowane są

do rozkładu substancji pektynowych w miazgach i

sokach owocowych, gdzie zachodzi konieczność

depektynizacji.

Efektem działania tych preparatów jest:

· rozkład związków pektynowych;

· zwiększenie uzysku soku podczas tłoczenia;

· ułatwienie procesu tłoczenia soków;

· umożliwienie produkcji zagęszczonych soków

owocowych;

· obniżenie lepkości soków, podwyższenie ich

klarowności;

· zmniejszenie zużycia środków filtracyjnych.

Rapidase BE

Jest preparatem enzymatycznym o szerokim zakresie działania potrzebnym do

maceracji

miazgi z owoców jagodowych i pestkowych. Preparat ten jest aktywny nawet w

temp. tak

niskiej jak 10oC, ale optymalną temp. jest 45-50C. Poza maceracją miazgi

Rapidase BE

może być również używany do depektynizacji zarówno owoców jagodowych jak

i owoców

pestkowych. Rapidase BE otrzymywany jest z naturalnych pleśni. Rapidase BE

nie zawiera

sorbitolu. Preparat Rapidase BE zawiera pektynoerteraz,

pektynoliaz,poligalakturonaz w odpowiednich ilościach i proporcjach do obróbki

tego typu owoców.

Użycie Rapidase BE pozwala na:

- bardzo szybkie zmniejszenie lepkości miazgi;

- łatwe przyspieszone tłoczenie i szybką filtrację;

- maksymalną wydajność, wysoką ekstrakcję substancji barwiących;

- szybkie klarowanie soku.

Depektynizacja

miazgi

Depektynizacja miazgi ma na celu rozłożenie związków pektynowych,

co powoduje usprawnienie procesu tłoczenia owoców i dalszej obróbki

soku. Do depektynizacji miazgi stosuje sie preparat Rapidase BE lub

inny przeznaczony do miazgi. Wielkość dawki preparatu

pektynolitycznego jest uzależniona od wielu czynników, jak:

· zawartości związków pektynowych;

· pH soku i miazgi owocowej;

· temperatury prowadzenia procesu depektynizacji;

· prawidłowego rozprowadzania preparatu i skuteczności mieszania.

W celu racjonalnego wykorzystania aktywności enzymatycznej

preparatu, należy

przeprowadzić próby laboratoryjne i ustalić wielkość dawki preparatu.

Dawkę preparatu ustala technolog. Jeśli taka będzie decyzja to roztwór

preparatu dozuje się do zbiorników miazgi równocześnie z ich

napełnianiem bez aktywowania. Miazgę z preparatem miesza się za

pomocą mieszadła umieszczonego w zbiorniku miazgi. W czasie pracy

należy stale

kontrolować prawidłowość dozowania dawki preparatu. W zbiornikach

depektynizować

miazgę 1 - 1,5 godz. przy temp.45 C, po czym skierować ją do tłoczenia

w prasach Buchera.

Zbiorniki depektynizacyjne i

magazynowe

Depektynizację soków owocowych przeprowadza się w zbiornikach

kwasoodpornych wyposażonych w mieszadła. Zbiorniki te powinny być

zwymiarowane, co jest warunkiem prawidłowego dozowania preparatów

pektolitycznych. Do przechowywania soków owocowych zagęszczonych

mogą służyć zarówno zbiorniki kwasoodporne jak też z włókna szklanego

nasyconego żywicą epoksydową lub stalowe tanki, które powinny być od

wewnątrz pokryte kwasoodporną powłoką ochronną. Do tego celu

najczęściej stosuje się żywice epoksydowe z utwardzaczem. Jest to

powłoka odporna na kwasy organiczne występujce w sokach, słabe alkalia

(roztwór sody do mycia) oraz temp. do 100 C. Bezpośrednio po nałożeniu

powłoki zbiornik powinien być napełniony wodą na okres jednego

miesiąca z czterokrotną wymiana wody w tym okresie. Zbiorniki należy

dezynfekować przy pomocy specjalnych środków. Po zakończeniu

dezynfekcji należy zbiornik dokładnie wypłukać wodą zbiorniki

depektynizacyjne i magazynowe przed napełnieniem, a także po

opróżnieniu powinny być bardzo dokładnie umyte, ze szczególnym

zwróceniem uwagi na zawory, spusty, obrzeża włazów, połączenia

spawane. Przed każdorazowym weśjciem do tanku magazynowego należy

nałożyć białe, gumowe buty, przeznaczone wyłącznie do tego celu. Mycie

wykona przy użyciu urządzenia ciśnieniowego do mycia zbiorników,

stosując kolejno natryskiwanie całej powierzchni wodą, roztworem

myjącym, wodą, roztworem środka dezynfekcyjnego. Przed napełnieniem

należy spłukać wodą i sprawdzi czystość mycia przez wykonanie analiz

mikrobiologicznych.

Tłoczenie

miazgi

Tłoczenie miazgi przeprowadza się na poziomych prasach

koszowych firmy Bucher typ HP -5000 Napełnienie prasy HP

5000 odbywa się poprzez zawór zasilania przy pomocy pompy

zasilającej. Prasę należy napełnić maksimum w czterech piątych,

co można ustalić według położenia płyty dociskowej prasy. Jest

to istotne z uwagi na konieczność pozostawienia przestrzeni

niezbędnej do intensywnego spulchniania tłoczonej miazgi.

Miazgę wprowadza się do kosza prasy pod ciśnieniem. Przy

napełnianiu rura odpływowa soku do rynny zbiorczej powinna

być w położeniu najniższym, aby już w czasie napełnienia sok

mógł swobodnie odpływać. Tłoczenie składa się z wielu cyklów

tłoczenia i spulchniania miazgi poprzez dociskanie i cofanie

tłoka. Jeżli z prasy odpływa bardzo dużo soku, to cykl tłoczenia

nieco przedłużyć, aby zoptymalizować zdolność przerobową

prasy. W kocowym okresie tłoczenia wytłoki z porzeczek, należy

poddać ekstrakcji i ponownemu tłoczeniu. Zabieg ten ma na celu

zwiększenie odzysku ekstraktu i barwników. Ekstrakcję prowadzi

się przez 15 min. przy

ciągłej rotacji kosza prasy, po czym wytłoki ponownie wytłoczy.

Prasy HP 5005 cały proces tłoczenia prowadzą automatycznie po

wybraniu rodzaju przerabianego owocu. Mając jednak na uwadze

najlepsze wykorzystanie surowca należy wybrać ilość ekstrakcji,

ustalić dawkę wody, oraz czas procesów zachodzących w czasie

całego cyklu. Wytłoki powstałe w procesie tłoczenia poddawane

są utylizacji.

Filtrowani

e

Filtrowanie należy przeprowadzać na ultrafiltrze postępując

zgodnie z instrukcją obsługi tego urządzenia. Parametry w

czasie filtracji takie jak: stopień zmętnienia, przepływ soku,

temperatura soku wskazują wskaźniki na wyświetlaczu

mikroprocesora. Dla uzyskania właściwych efektów filtracji

wskazane jest stosowanie mieszanek ziemi

okrzemkowej o różnej granulacji, a mianowicie:

- do wytworzenia warstwy filtrującej używa się ziemi

gruboziarnistą Celite 535 i średnioziarnistą Hylfo Super Cel w

proporcji 1: 1.

- do dozowania w trakcie filtracji stosuje sie mieszanki

składające się w 3/4 z ziemi średnioziarnistej i w 1/4 ziemi

drobnoziarnistej Standart Super Cel.

Zaleca się także stosowanie masy celulozowej w ilości ok.

10% w stosunku do ilości użytej ziemi. Masę namoczy ok. 0,5

godz. i nanosić z pierwszą warstw ziemi okrzemkowej.

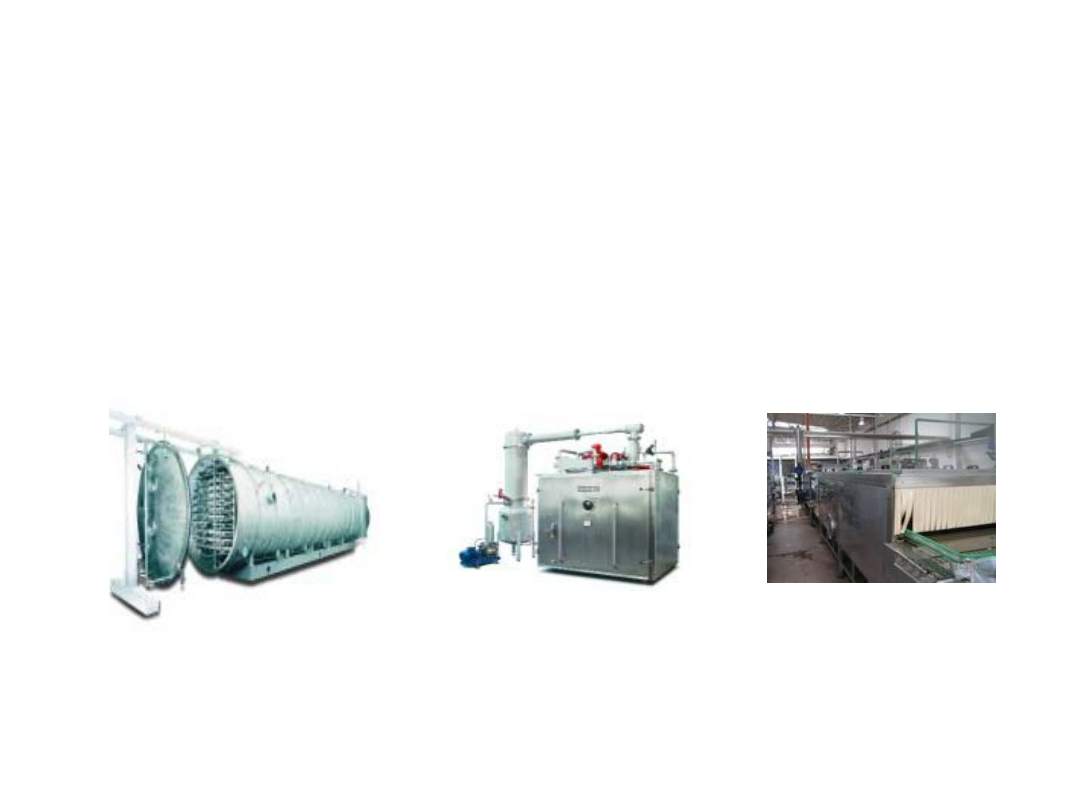

Zagęszczanie i chłodzenie

soku

Zagęszczanie soku i chłodzenie przeprowadza na stacji

wyparnej (np. Unipektin) postępując zgodnie z fabryczną

instrukcją obsługi.

O prawidłowości zagęszczania soku na stacji wyparnej decyduj

trzy zasadnicze czynniki:

ciśnienie pary; próżnia; ilość podawanego soku na wyparkę.

Aparatowy obsługujący stację wyparną musi czuwać nad

równomiernym stałym przepływem pary i soku, ponieważ te

parametry decydują o równomiernym odparowaniu wody z

zagęszczanego soku przy stałej próżni. Wzrost natężenia

przepływu soku powoduje spadek

zawartości ekstraktu, a niedostateczna podaż soku spowoduje

nieprawidłowy, za wysoki ekstrakt soku zagęszczonego.

Ekstrakt zagęszczonego soku powinien być zgodny z

wymaganiami

odbiorcy

lub

norm.

Pomiar

ekstraktu

zagęszczonego soku należy wykonywać na wyjściu z pompy po

ostatnim dziale - przy pomocy refraktometru o zakresie 0 ¸ 85

% z dokładności do 0,5 %.

Przygotowanie

opakowań

Butelki zwrotne dostarcza się z handlu do zakładu w skrzynkach na paletach.

Następnie palety są rozdzielane na poszczególne skrzynki. Ze skrzynek

wyjmowane są mechanicznie butelki, które kieruje się do mycia (poprzez

odkręcarkę - jeśli wróciły z handlu z nakrętkami). Skrzynki podaje się do myjni

skrzynek.

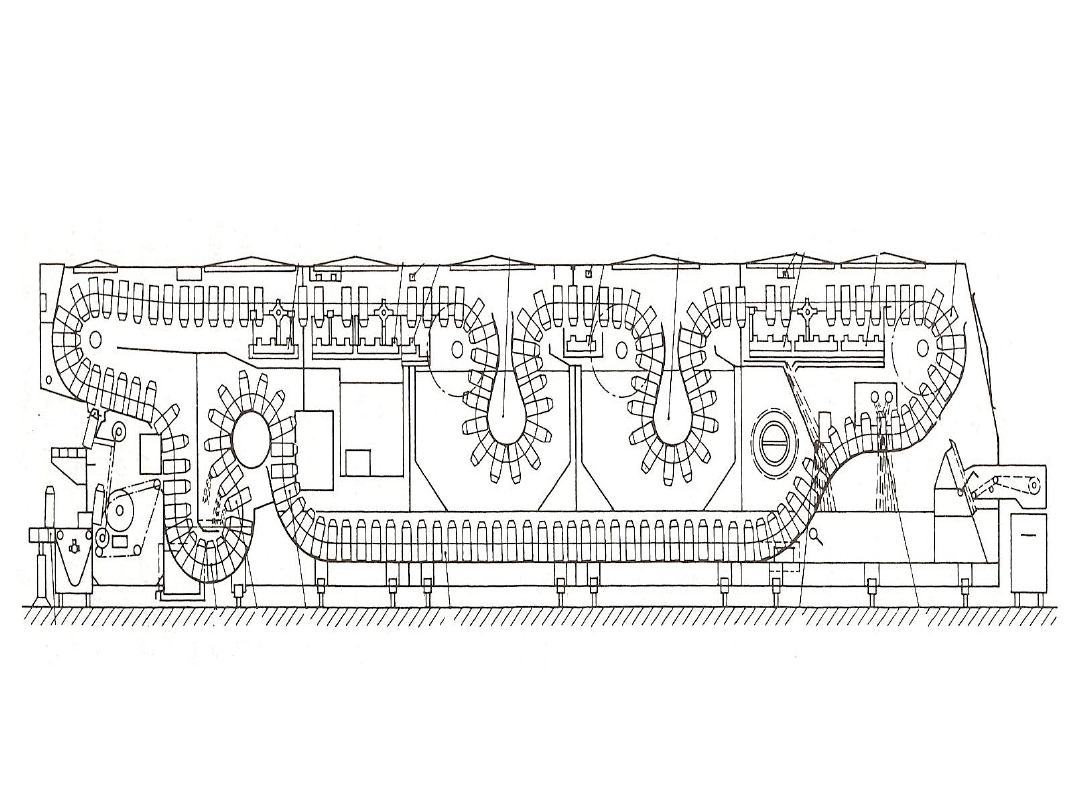

Mycie butelek zwrotnych przeprowadza się w myjce. Jako detergentów

używa się roztworu sody kaustycznej (wodorotlenku sodu). Jest to substancja

silnie żrąca i dlatego należy ściśle przestrzega przepisów BHP przy sporządzaniu

roztworów roboczych. Przygotowywać roztwory robocze o stężeniu 25 - 30% w

zbiorniku zasilającym system automatycznego dozowania ługu do myjki. W

kolejnych sekcjach myjki należy stosowa następujące parametry mycia butelek:

1.Wstępne ogrzanie i zamoczenie butelek - odbywa się przez zanurzenie w kąpieli

wodnej o temp. ok. 30 °C. Następnie woda jest wylewana z butelek wraz ze

znaczną ilością większych zanieczyszczeń mechanicznych. Ogrzewanie tej sekcji

odbywa się za pomocą pary

2.Pierwsza kąpiel ługowa - w roztworze ługu o stężeniu 1,2 ¸ 1,5 % w temp. ok.

60 ¸ 65°C. W kocowej części tej sekcji mycia jest zamontowany układ oddzielenia

etykiet, dzięki któremu etykiety zostają oddzielone od butelek i wydalone na

zewnątrz. Następnie butelki zostają opróżnione z roztworu ługu.

3.Druga kąpiel ługowa – stosuje się 0,8 ¸ 1 % roztwór ługu o temp. ok. 70 ¸ 75

°C, po czym

następuje opróżnienie butelek.

4. Trzecia kąpiel ługowa – stosuje się roztwór ługu o stężniu 0,4 ¸ 0,6 % w temp.

ok. 70 ¸ 75 °C. Opróżnianie butelek.

5.Płukanie butelek - realizowane jest w czterech kolejnych sekcjach

natryskowych wodą podawaną w przeciwprądzie. Temperatura natrysków

płuczących przy rozlewie soków wynosi ok. 70 °C.

Mycie butelek bezzwrotnych przeprowadza się w płuczce myjącej, w której

butelki płukane są natryskiem wody z góry i z dołu. Temperatura wody w okresie

letnim

powinna wynosi minimum 70 °C, a w okresie zimowym 60 °C.

Rozlew i

zamykanie

Przed przystąpieniem do rozlewu należy

przygotować maszynę rozlewniczą do pracy wg

instrukcji obsługi przeprowadzając między

innymi sterylizację komory aseptycznej. Na linii

tej wszystkie urządzenia są ze sobą sprzężone i

odpowiedni sygnał z pasteryzatora uruchomi

rozlew.

Zamykanie butelek przeprowadzi na zakręcarce

lub kapslownicy sprzężonej z monoblokiem.

Pasteryzacja i chłodzenie

Butelki z gorącym sokiem przekazywane są do

pasteryzatora/schładzacza tunelowego gdzie następuje

przetrzymanie soku w temperaturze rozlewu przez około 5

minut, a następnie schłodzenie. Temperatura soku

wychodzącego z pasteryzatora nie powinna przekracza 40

°C. Butelki są osuszane przy pomocy dmuchawy z ciepłym

powietrzem i kierowane do etykieciarki.

Magazynowa

nie

Magazynowanie soku porzeczkowego i

aromatu odbywa się w magazynie chłodzonym

w temp. 0 + 4° C do momentu wysyłki.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

Wyszukiwarka

Podobne podstrony:

Projekt Procesu Technologicznego Produkcji Soku Pomidorowego

Instrukcja technologiczna postępowania z jajami

01 Metody odwzorowania, semestr 6, Technologia produkcji i remontu

grafika, wszop ZZIP, II semestr, Technologia informacyjna, Technologia produkcyjna 1

Nowe technologie w produkcji żywności wygodnej 1, PRAWO ŻYWNOŚCIOWE, Ogólna technologia żywności, Pr

technologia produkcji cukru, Studia - materiały, semestr 5, Technologia roślinna

Magazynowanie pasz i odchodów (organizacja przechowywania i zagospodarowania), Studia, Technologia w

instrukcyjna, Technologia budowy maszyn

Technologia produkcji roślin kolokwium

INSTRUKCJA TECHNOLOGICZNO RUCHOWA

Podstawy technologii produkcji piwa

TECHNOLOGIA PRODUKCJI MLEKA OWCZEGO

02 Cięcie blach, semestr 6, Technologia produkcji i remontu

Chów i Hodowla Koni (1), ● Chów i hodowla i Technologie w produkcji

Chów i Hodowla Koni, ● Chów i hodowla i Technologie w produkcji

24 Nowoczesne technologie produkcji prefabrykatów z?tonów

Technologia produkcji mydeł(1)

więcej podobnych podstron