Włókniste materiały

węglowe i kompozyty

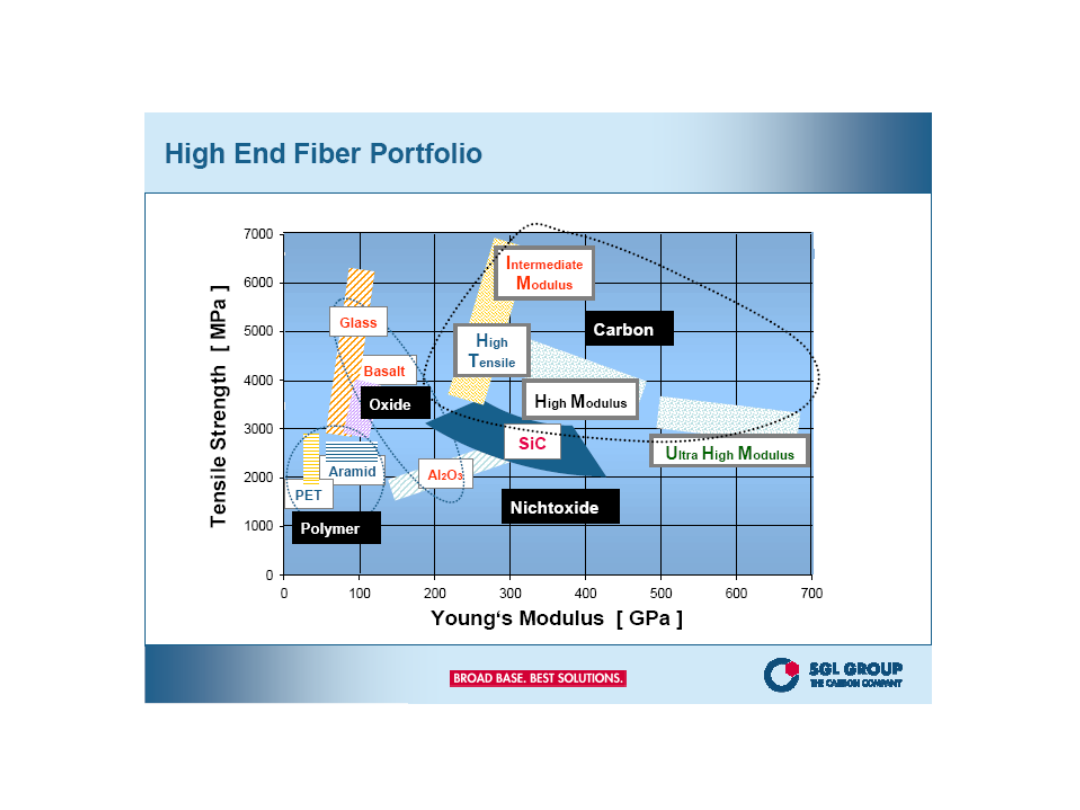

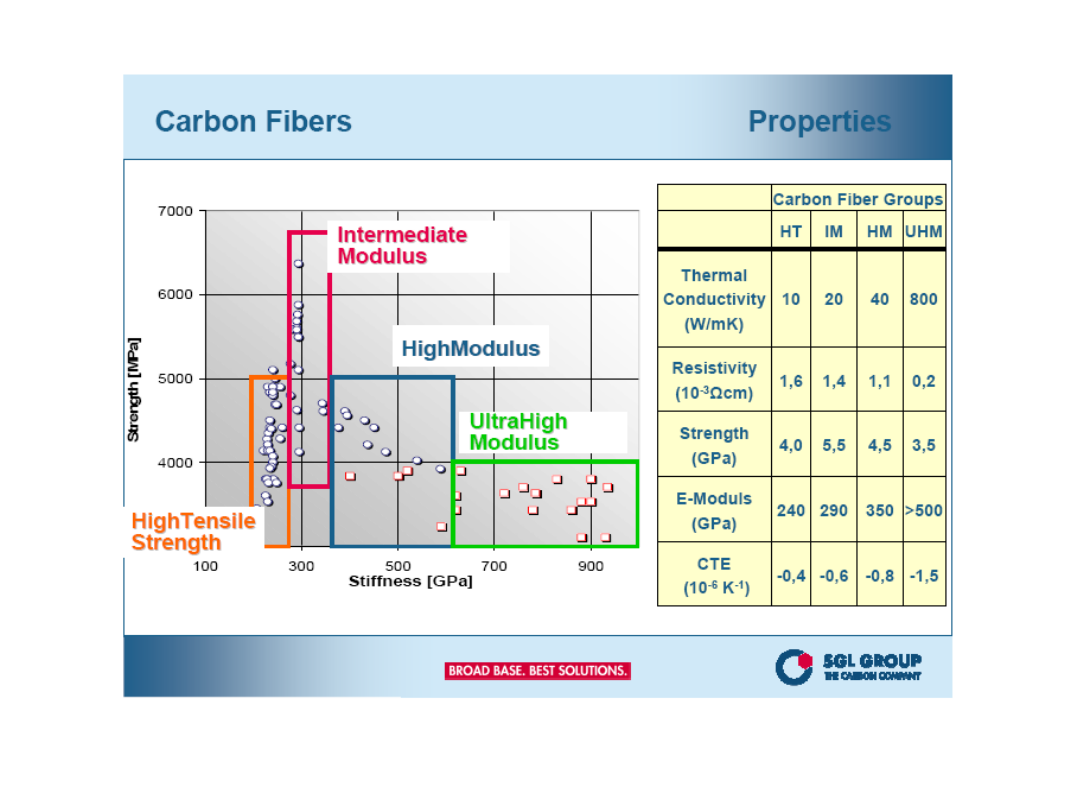

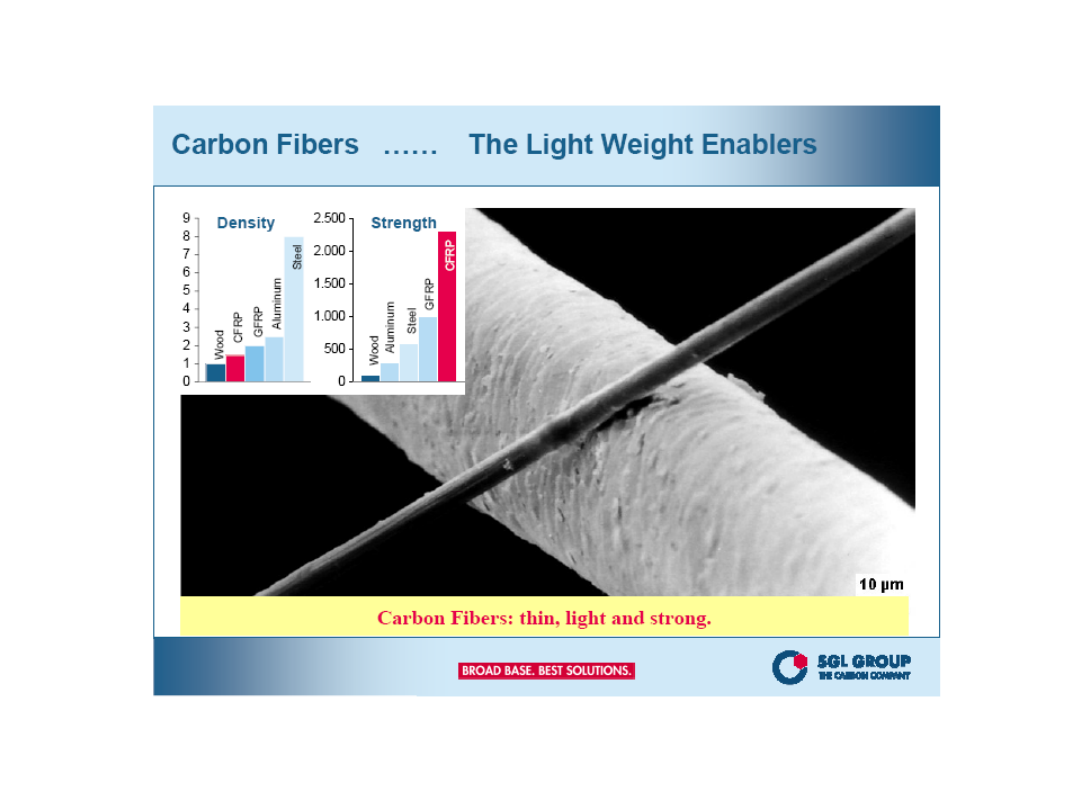

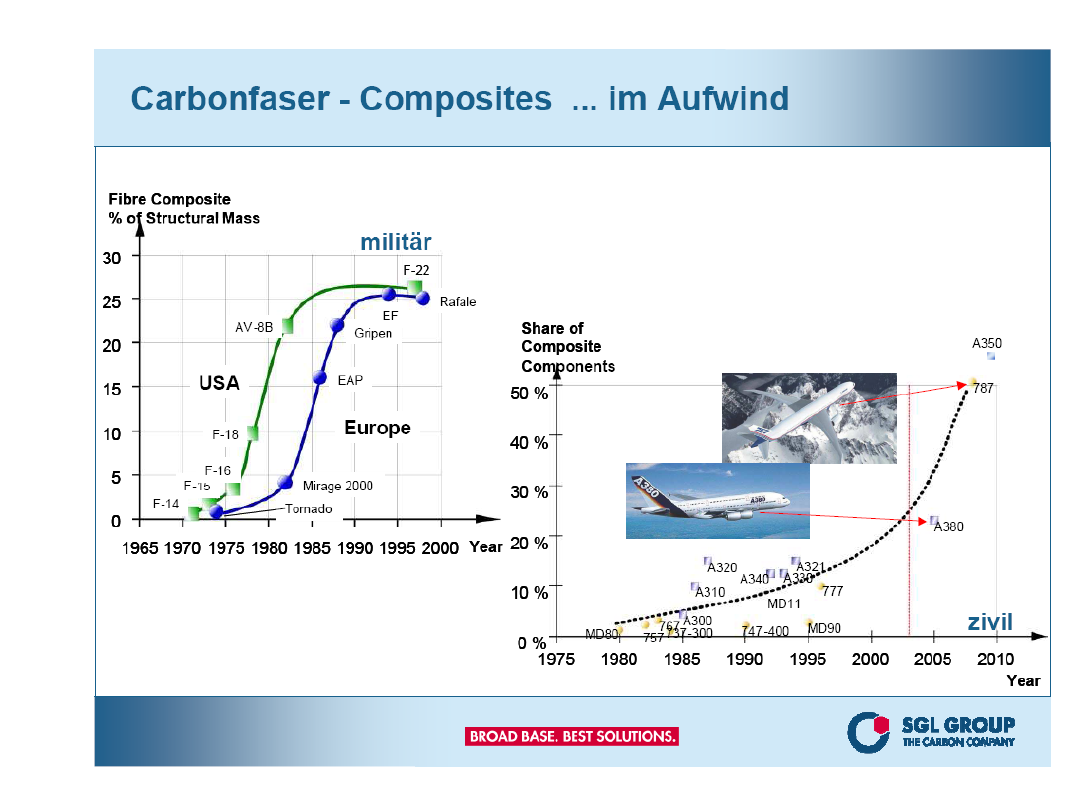

Włókna węglowe stanowią unikatowe połączenie

wysokiej

wytrzymałości i sztywności oraz niskiej masy co

sprawia,

że włókna węglowe wysokiej jakości są bardzo

poszukiwane

jako strukturalne komponenty materiałów dla

samolotów

i statków kosmicznych. Pożądane jest zwiększenie

rozciągliwości włókien (strain to failure) > 2%.

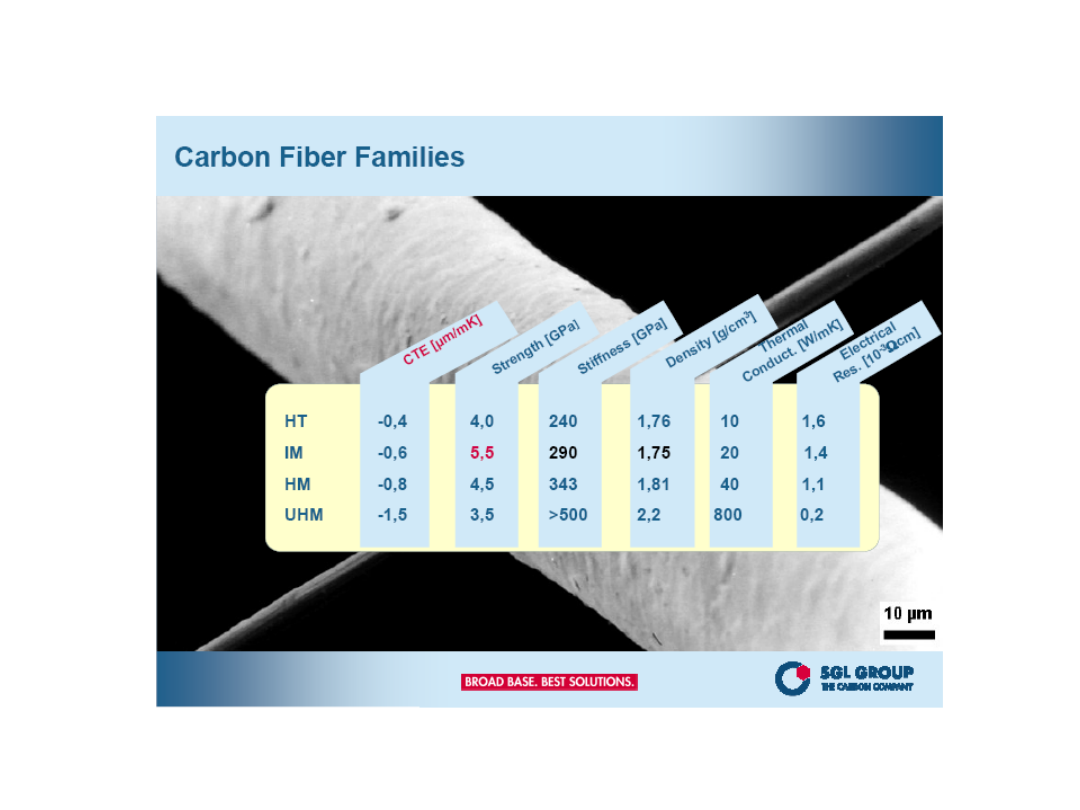

Najlepsze włókna węglowe PAN firmy Toray

Industries

osiągają wytrzymałość na rozerwanie 7 GPa przy

module

elastyczności Younga 490 GPa, przy teoretycznych

wartościach (w oparciu o siłę wiązania C-C)

odpowiednio

100 i 1000 GPa. Włókna węglowe mają zawsze moduł

Younga ok. 20 razy większy niż polimerowy prekursor.

Włókniste materiały węglowe: waty, włókniny, maty,

rowing, włókna cięte, tkaniny rowingowe, tkaniny o

zwykłym splocie, sznury, plecionki.

Unikatowe właściwości dzięki połączeniu właściwości

materiału węglowego i formy włóknistej.

Podstawowe formy – włókniny i włókna.

Włókniny i maty węglowe:

termoizolacyjne, żaroodporne

sorbenty (S

BET

do 1000 m

2

/g

filtracyjne

nośniki

Właściwość

Włókno

celulozo

we

Union

Carbide

Włókno

PAN

Toray

Pak

izotropo

wy

Kureha

Pak

mezofazo

wy

Amoco

Wydajność

karbonizacji, %

Średnica włókna,

μm

Gęstość,

g/cm

3

Wytrz. na rozciąganie,

GPa

Moduł Younga E,

GPa

Wydłużenie przy

zerwaniu%

20-25

6,6-6,9

1,43-

1,95

1,3-3,5

175-700

55-60

5-7

1,76-

1,91

2,5-7,0

235-490

0,6-1,9

80-85

12,5-

14,5

1,57-

1,65

0,6-0,8

30-33

2,1-2,4

80-85

10

2,10-2,18

1,9-2,2

380-830

0,5-0,7

E = σ/ε

E = moduł Younga

σ = wytrzymałość na rozciąganie

ε = odkształcenie przy zerwaniu

Właściwości handlowych włókien

węglowych

Orientacja

włókienek

we włóknie

węglowym

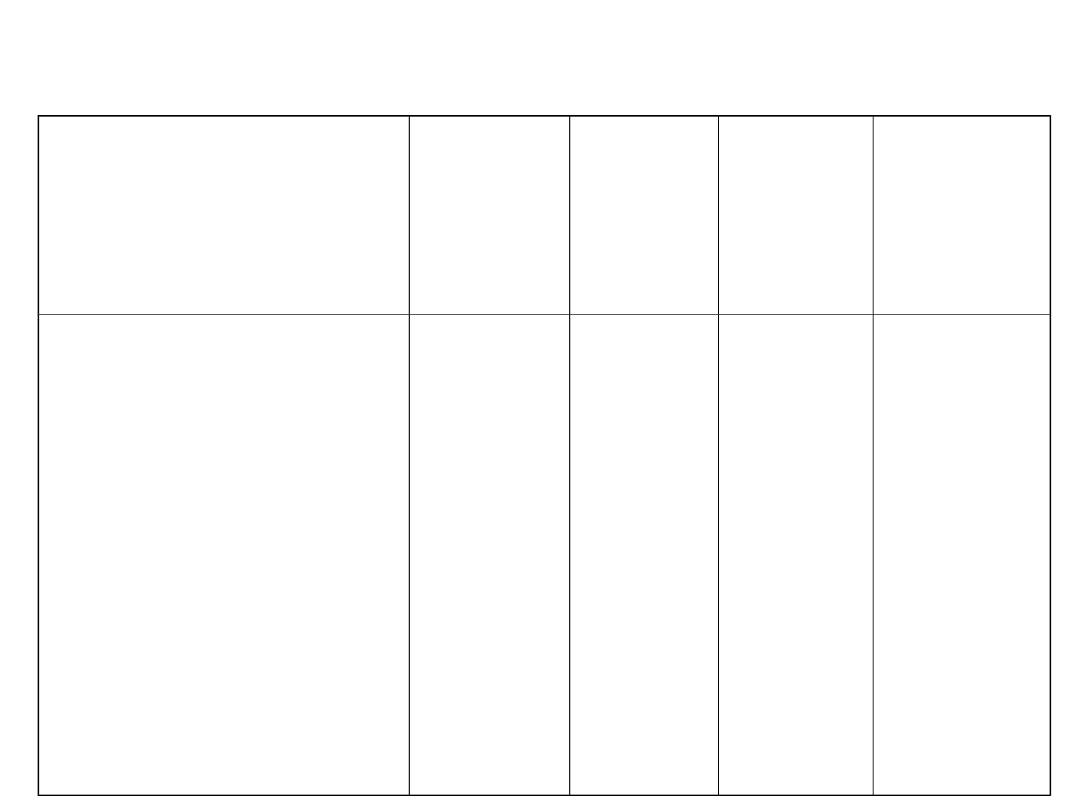

Mikrotekstura włókien

węglowych pochodzenia

pakowego (SEM)

a i b – włókno radialne

c – włókno koncentryczne

Lamelarny model

budowy

włókienka

węglowego

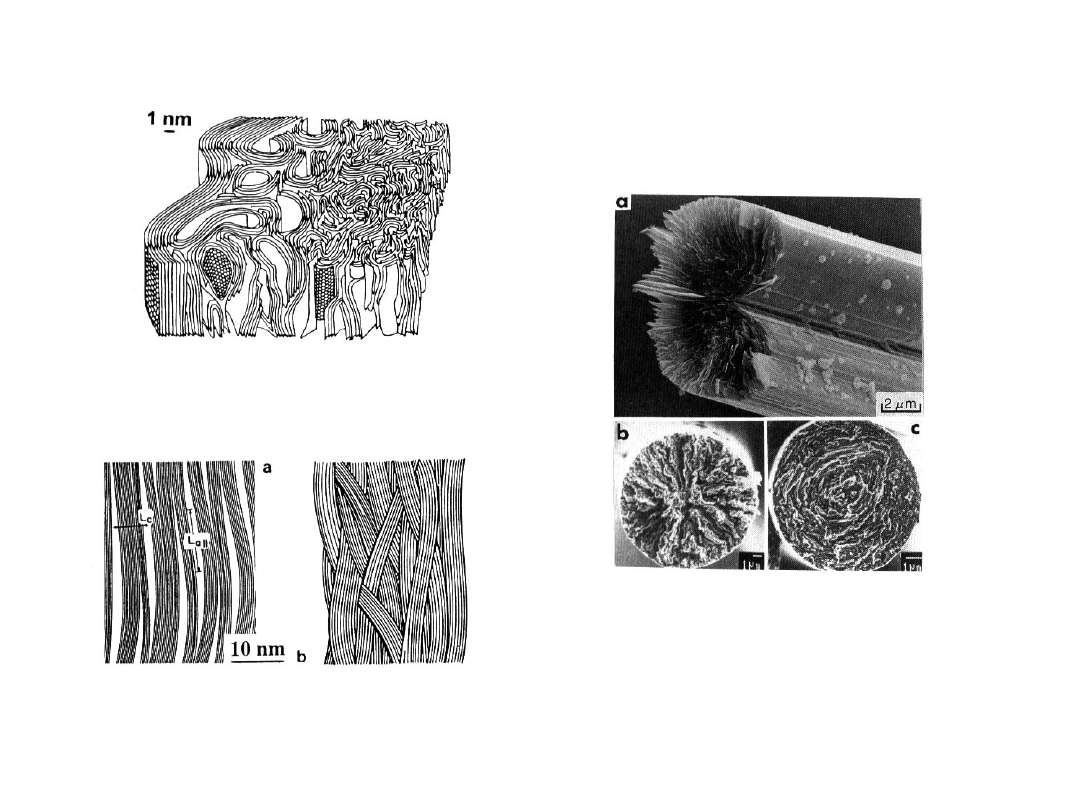

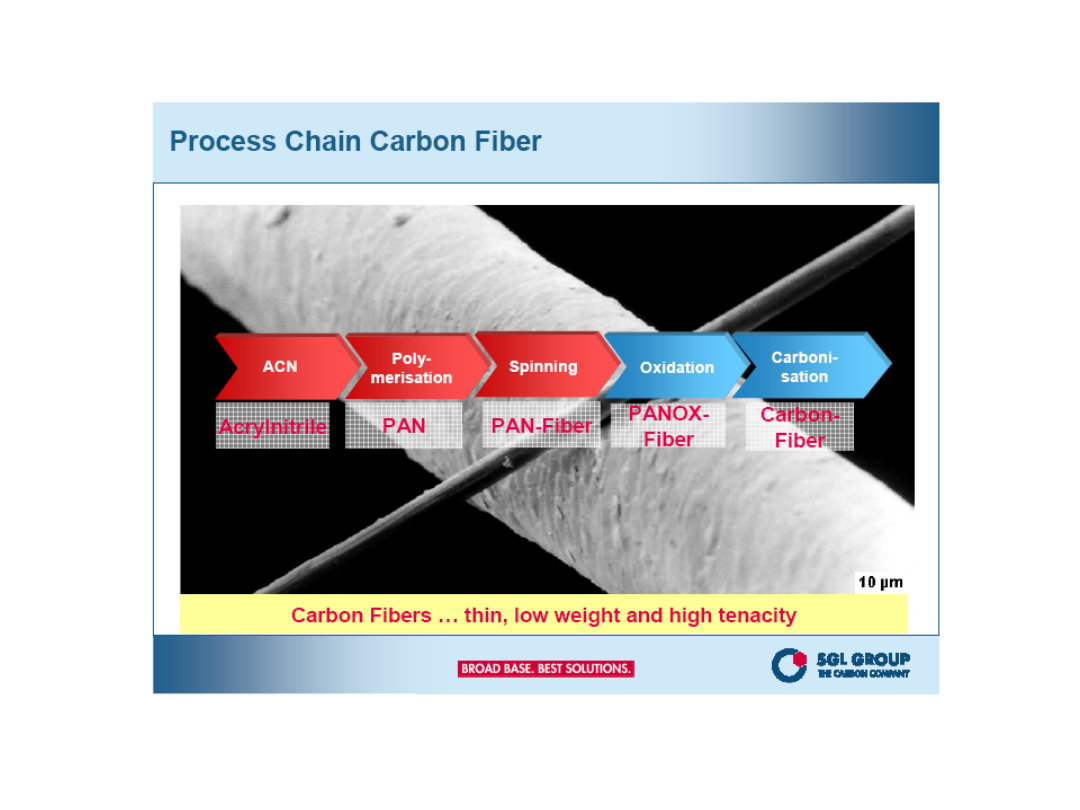

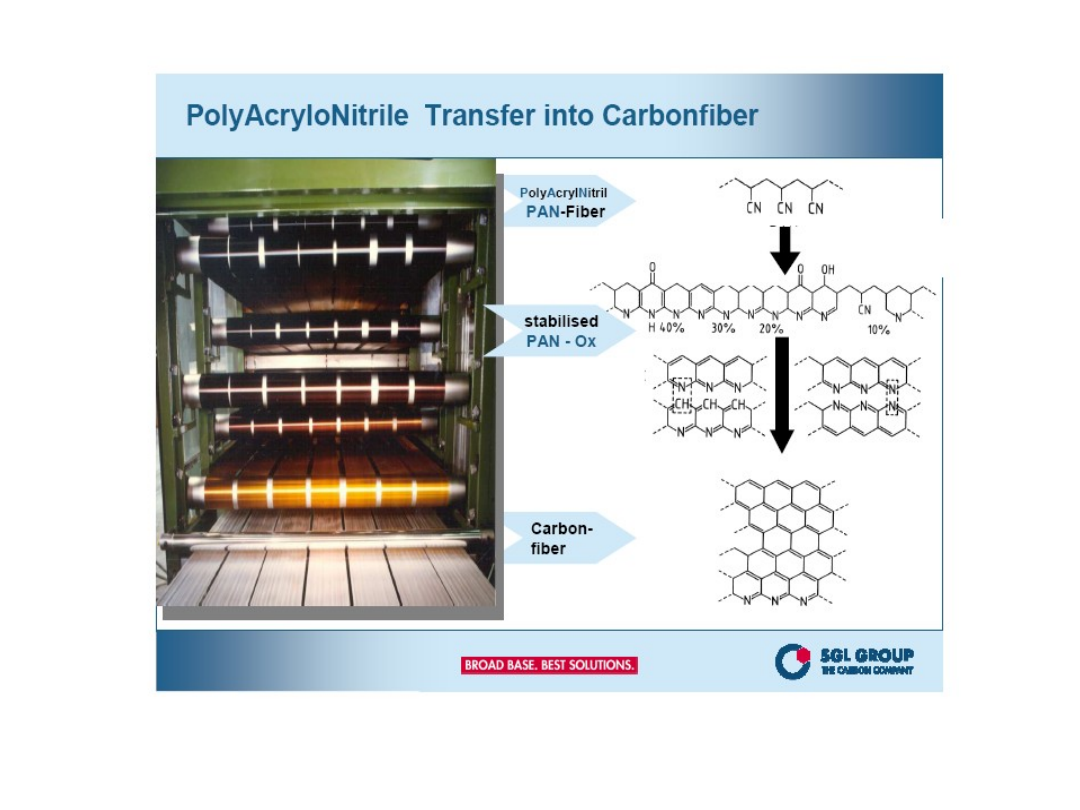

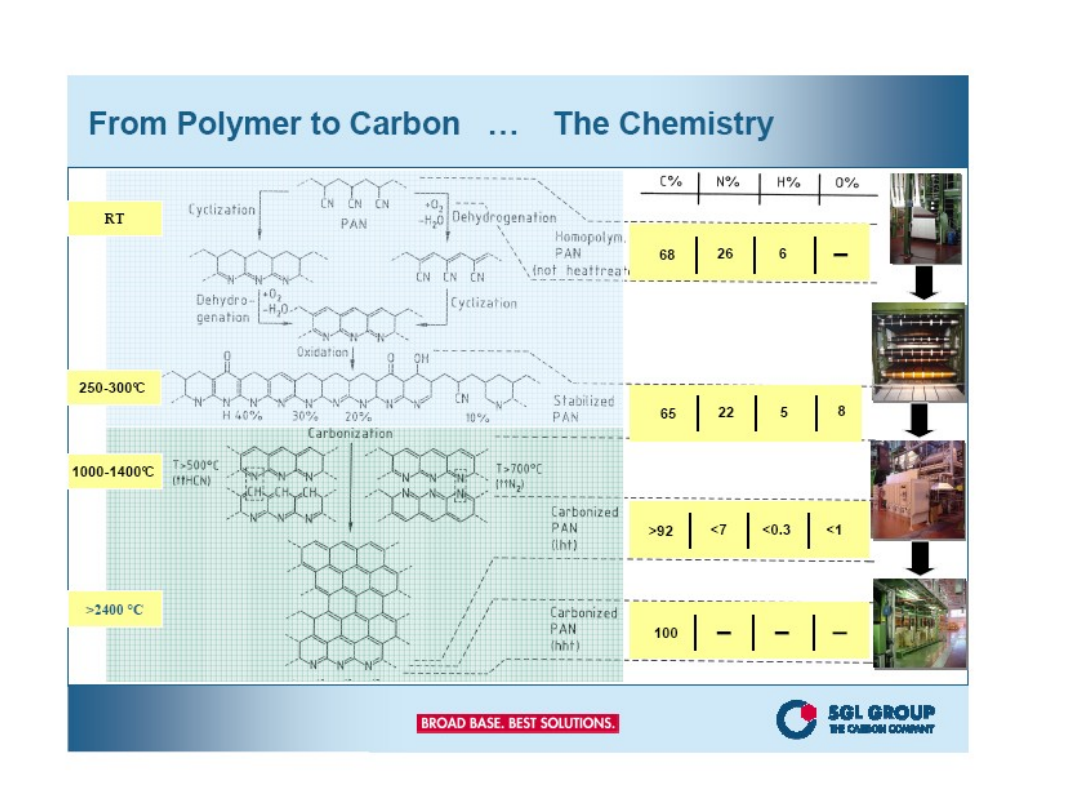

Mechanizm

termoutleniającej

(~220

o

C) stabilizacji PAN

PANox: C – 62.6% mas., H –

2,9% mas., N - 22,6% mas., O

– 11,9% mas.

Wzór strukturalny poliakrylonitrylu (PAN)

C - 67,9% mas., H - 5,7% mas., N - 26,4% mas.

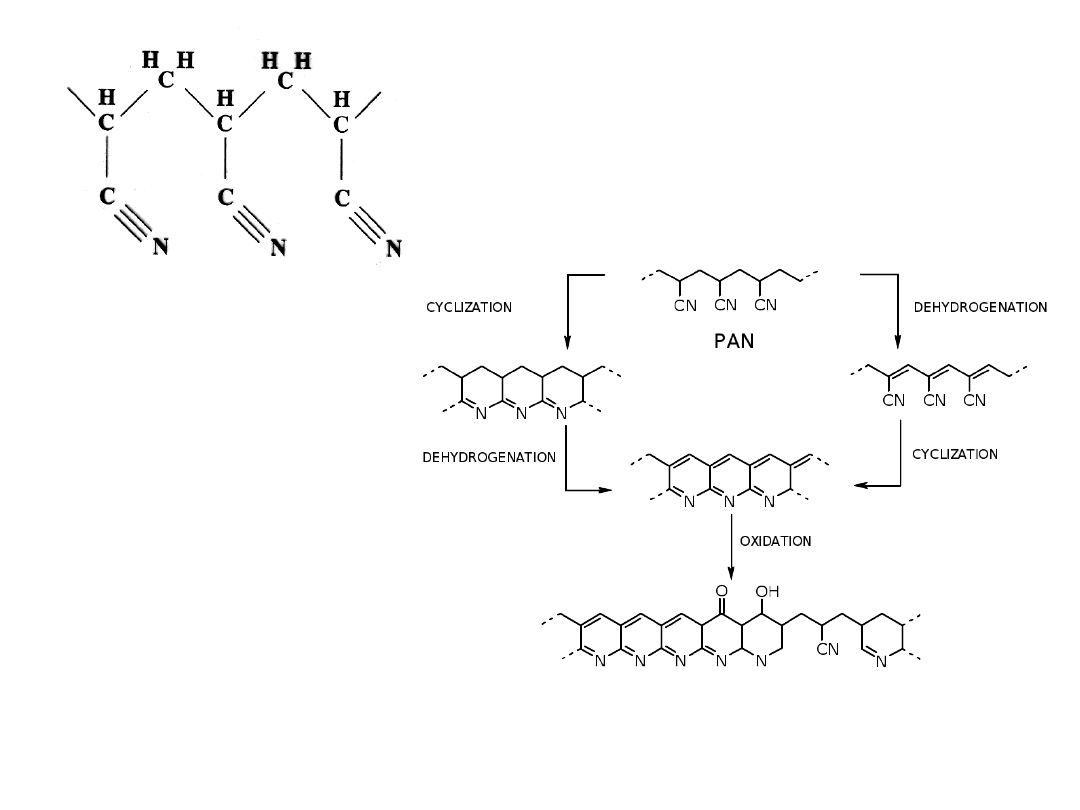

Pak pochodzenia

petro- lub

karbochemicznego,

bez części

nierozpuszczalnych

Pak

Pak

mezofazowy

Włókno

pakowe

Utwardzone

włókno pakowe

Włókno węglowe

lub grafitowe

Obróbka

termiczna

400-430

0

C

Formowanie

włókien

Utlenianie

tlenem

~300

0

C

Obróbka

termiczna

1500-3000

0

C

Dwufazowa emulsja

(40-60% mezofazy)

lub jedno- fazowy pak

mezofazowy

Termoplastyczne

włókno; wysoki

stopień orientacji

molekuł wzdłuż osi

włóknaMolekuły

usieciowane tle-nem;

orientacja zasadniczo

zachowana i

utrwalona

Włókno

wysokomodułowe i

wytrzymałe, węglowe

lub grafitowe

Otrzymywanie mezofazowych włókien

węglowych

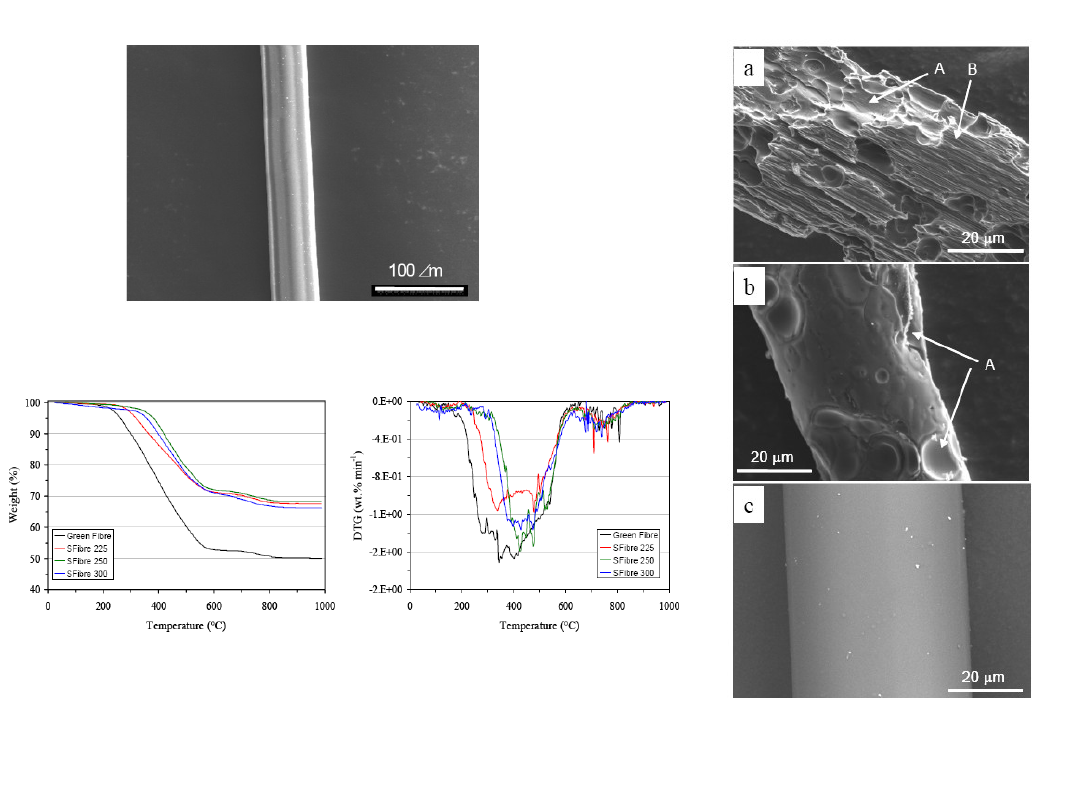

Zdjęcie SEM włókna po

przędzeniu

Krzywe TG/DTG włókna surowego i

stabilizowanego

Zdjęcia SEM włókna węglowego

stabilizowanego w 225

o

C (a), 250

o

C (b) i

300

o

C (c).

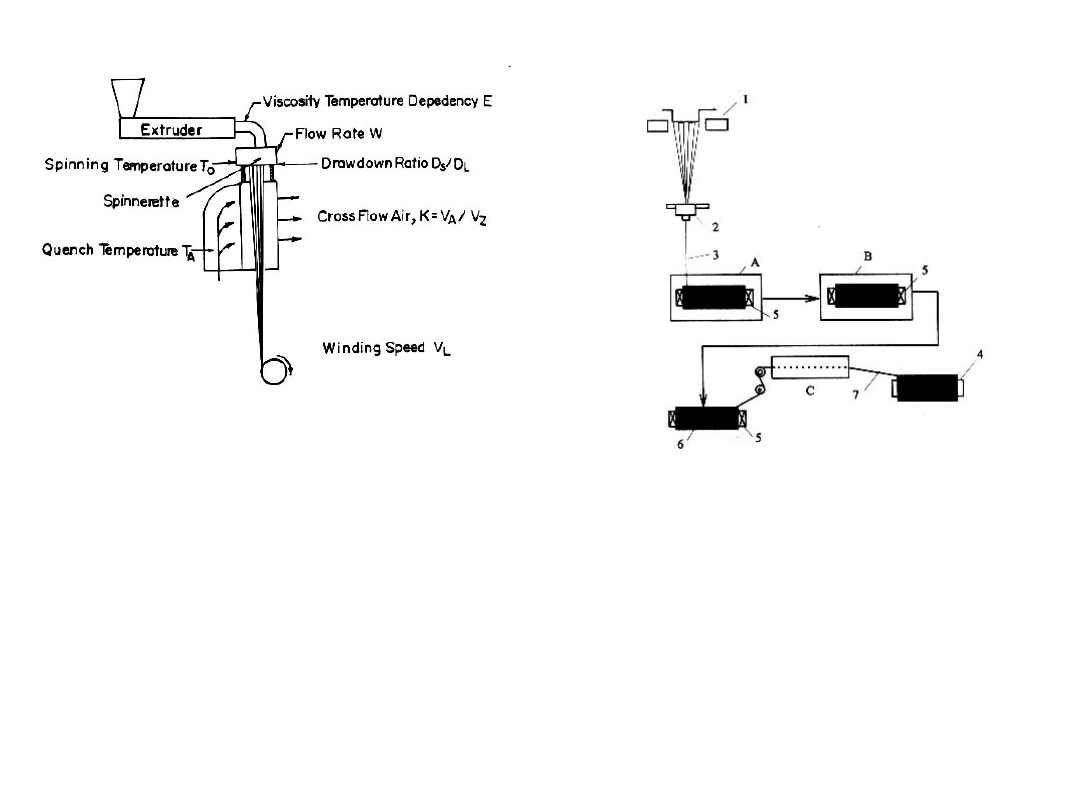

Urządzenie do przędzenia

wielo-włókienkowych włókien

węglowych

Schemat procesu

wytwarzania włókien

pakowych:

A – stabilizacja

B – wstępna karbonizacja

C –

karbonizacja/grafityzacja

Włókna formowane z fazy gazowej –VGCF

(vapour grown carbon fibers)

Włókna syntezowane w fazie gazowej w procesie pirolizy

węglowodorów lub tlenku węgla w obecności katalizatora

metalicznego (Fe, Ni Co) Pierwszy patent w 1889 r.

(Hughes i Chambers).

Wiele prac w latach 70. i 80. ubiegłego wieku (Oberlin,

Endo i Koyama oraz Tibbets – dobra wydajność włókien z

metanu i benzenu w 1200

o

C .

Układ współśrodkowych rurek węglowych.

Średnica włókna od 100 nm do kilkuset mikrometrów.

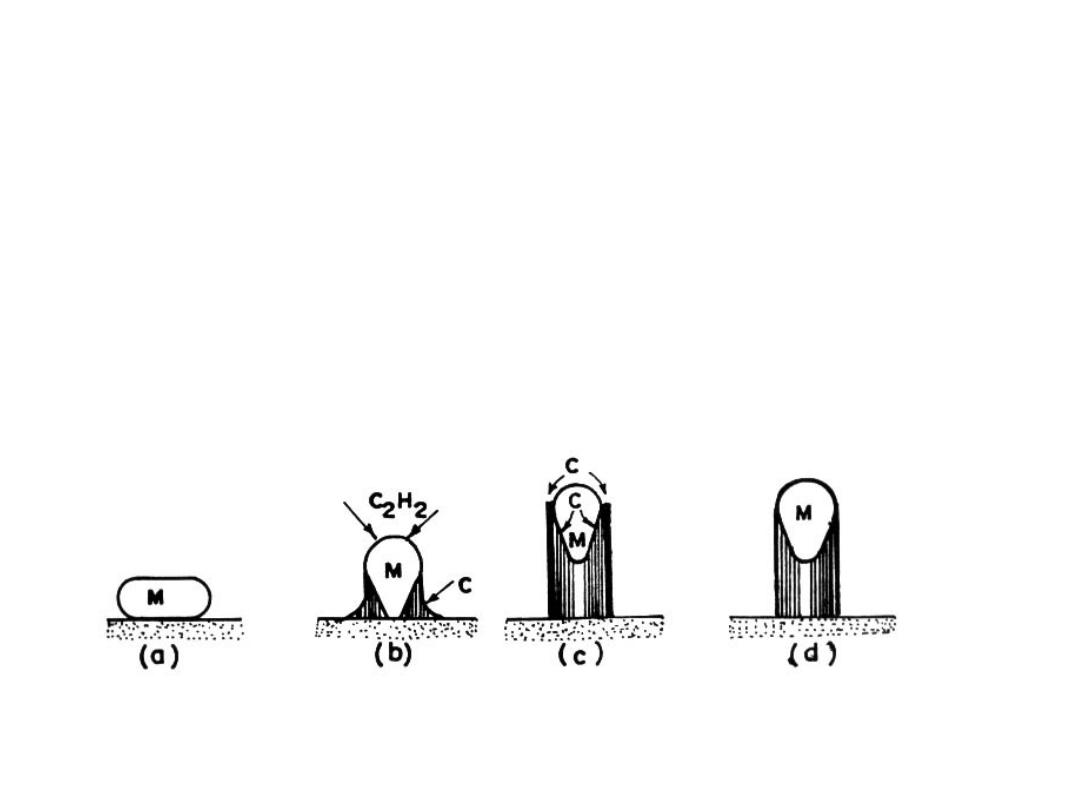

Mechanizm wzrostu włókna węglowego w

procesie rozkładu acetylenu katalizowanego

przez cząstkę metalu M.

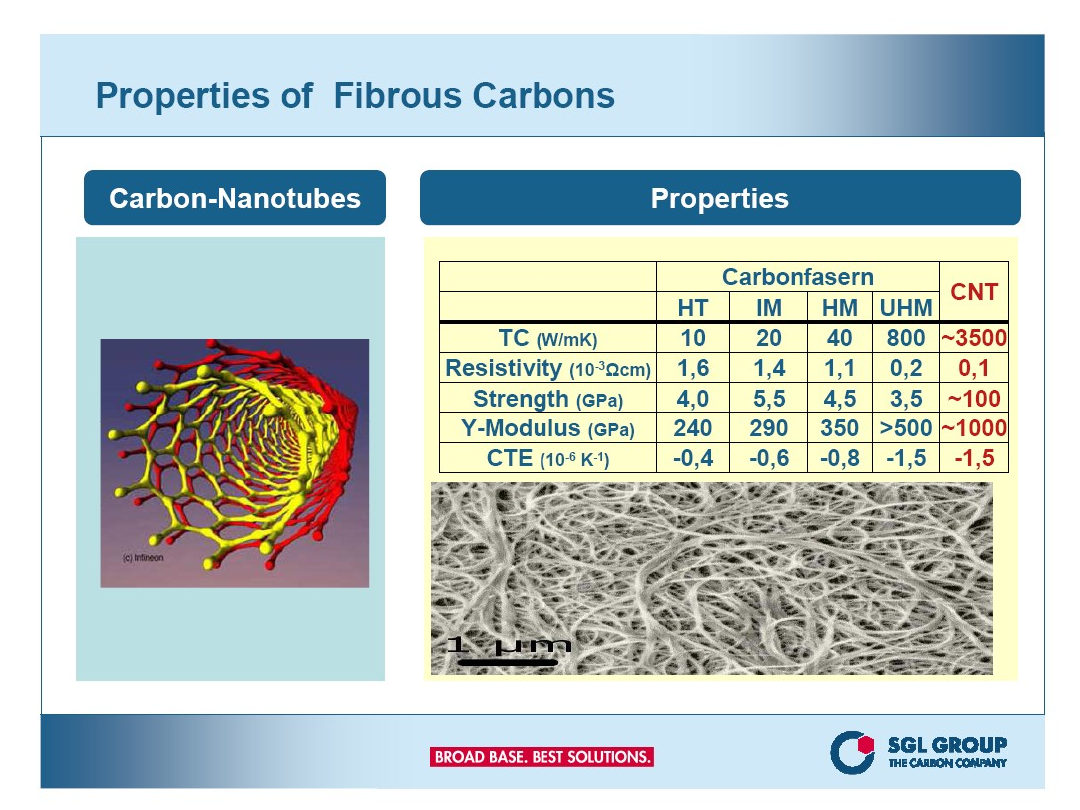

Właściwość

Otrzymane

Grafityzow

ane

Średnica włókna, µm

Wytrzymałość na rozciąganie,

GPa

Moduł Younga, GPa

Wydłużenie przy zerwaniu, %

Gęstość, g/cm

3

Współcz. rozszerzalności

cieplnej, 1/K

Oporność elektryczna, µΏ cm

Przewodnictwo cieplne, W/mK

7 (1-100)

2,3 – 2,7

230 – 400

1,5

1,8

-1,0

1200

20

7 (1-100)

3,0 – 7,0

360 – 600

0,5

2,1

ppm

55

1950

Właściwości fizyczne włókien węglowych

VGCF

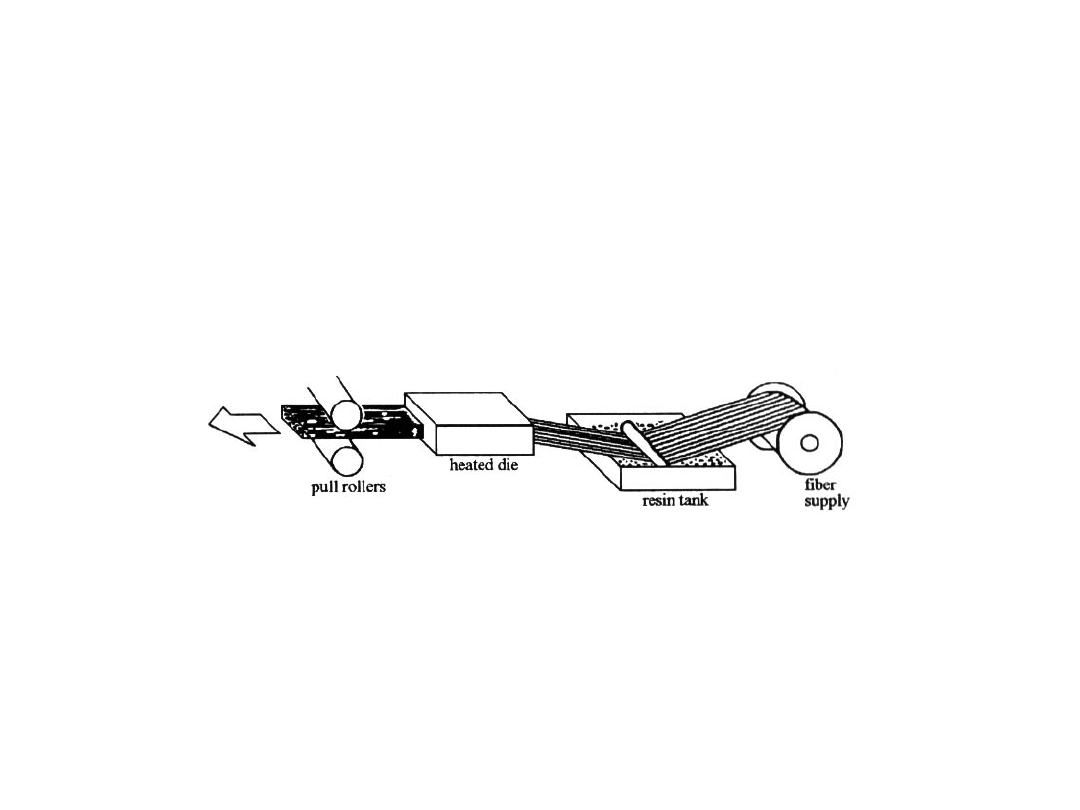

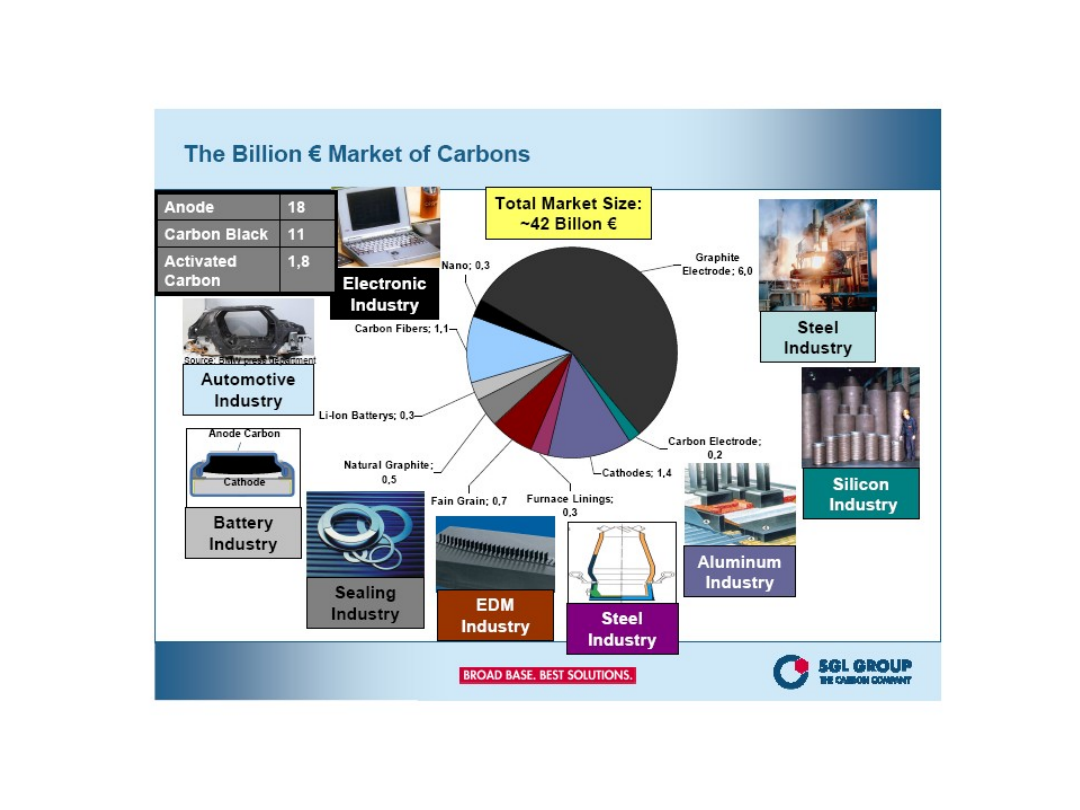

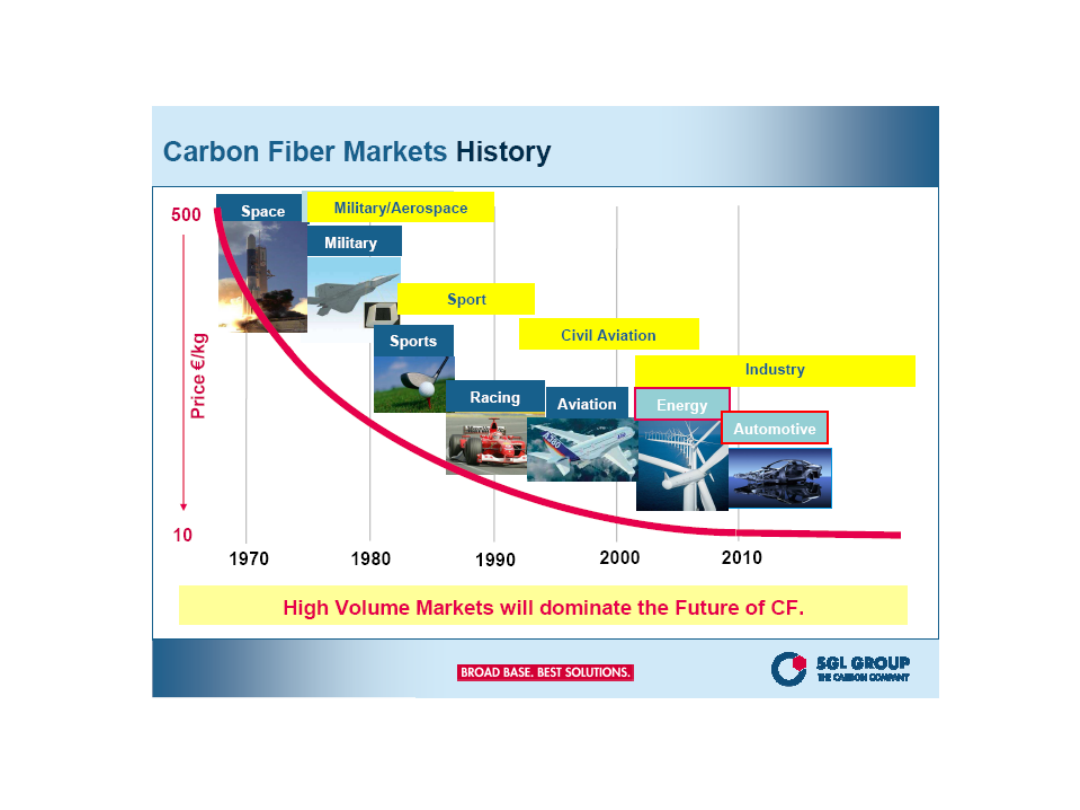

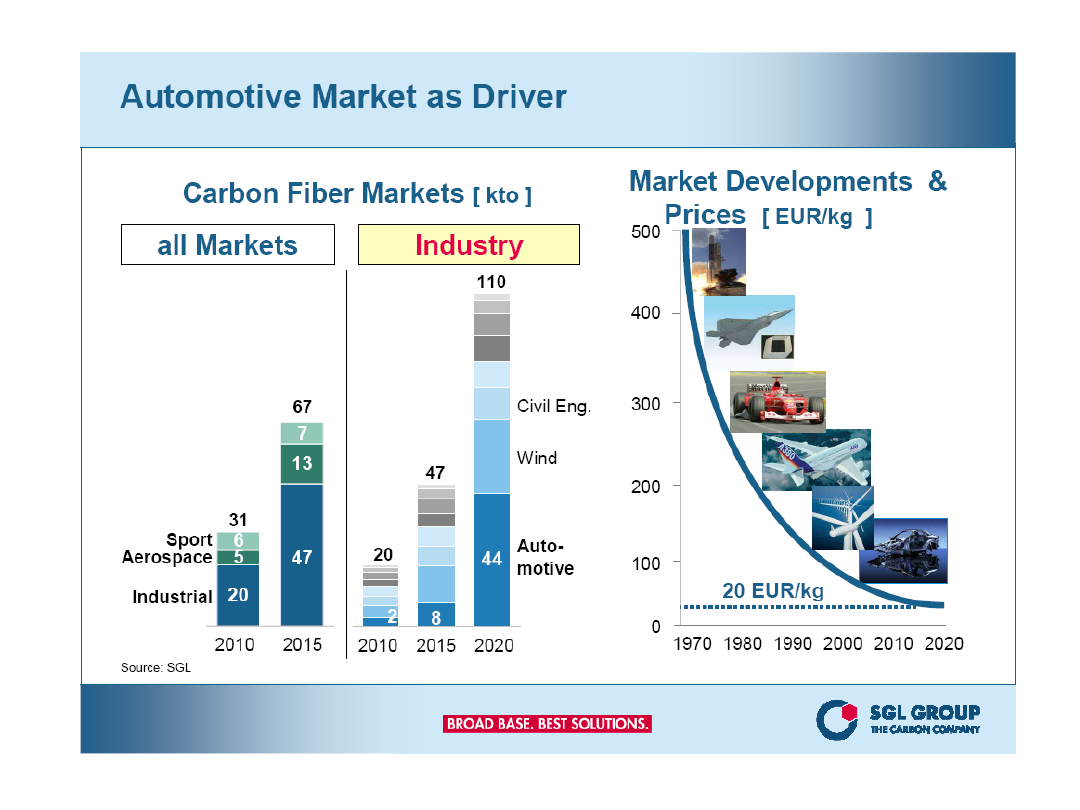

Kompozyty z włóknem węglowym

Włókna węglowe są znakomitym wzmocnieniem dla różnego

typu kompozytów ze względu na niska gęstość (1,47-2,2

g/cm

3

) i wysoką wytrzymałość (3-4,5 MPa) oraz wysoki moduł

Younga nadający wyrobom dużą sztywność.

Włókna w różnej formie: ciągłe lub cięte włókna, przędza,

tkanina, filc.

kompozyty z osnową polimerową, CFRP (carbon fiber

reinforced plastics)

kompozyty z osnową węglową, CFRC (carbon fiber

reinforced carbon)

kompozyty z osnową metalową, CFRM (carbon fiber

reinforced metals)

Porównanie właściwości mechanicznych

laminatów epoksydowych wzmacnianych różnego

typu włóknami i metali

Materiał

Wytrzymałość

na rozciąganie,

MPa

Pomiar

Właściwa

Moduł Younga

GPa

Pomiar

Właściwy

Gęstoś

ć

g/cm

3

Włókno węglowe

UHM

Włókno węglowe

UHT

Włókno aramidowe

Włókno szklane

Włókno borowe

1380

1900

1380

1820

2760

820

1242

1000

875

1484

290

124

76

53

248

174

81

55

26

133

1,68

1,53

1,38

2,08

1,86

Stal

Stop magnezu

Stop aluminium

Stop tytanu

420

2800

260

980

54

1560

101

220

206

42

69

112

26,4

23

27

25

7,8

1,8

2,56

4,45

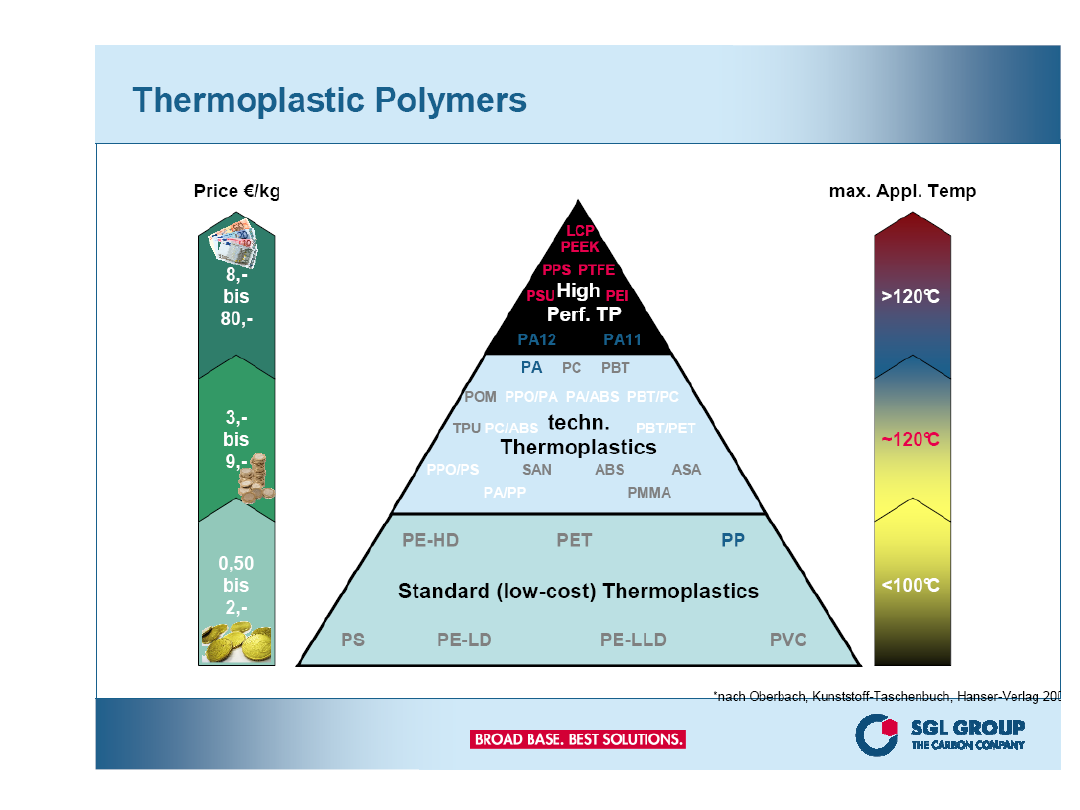

Kompozyty węglowo-polimerowe

Polimery termoplastyczne

Żywice termoutwardzalne (epoksydowe,

poliestry, estry winylowe, poliimidy)

Kompozyty węgiel-węgiel

Prekursor osnowy: pak lub żywica (fenolowa, poliimid), włókna

ciągłe

Etapy produkcji:

Impregnacja włókien roztworem żywicy lub paku – nawijanie

impregnowanych włókien na odpowiednią matrycę - prepregi

Odparowanie rozpuszczalnika

Formowanie pod ciśnieniem na gorąco

Karbonizacja pod obciążeniem z bardzo powolnym

ogrzewaniem (5-20

o

C/godz.)

Densyfikacji karbonizowanego kompozytu:

- wielokrotne (4-12 razy) cykle impregnacja/karbonizacja

pakiem lub żywicą fenolową,

- osadzanie węgla pirolitycznego w porach (CVD), termiczny

rozkład metanu lub benzenu, do 2000 godz.

Zastosowanie kompozytów C-C: okładziny hamulcowe w

samolotach, elementy pojazdów kosmicznych.

Pokrywanie SiC lub Si

3

N

4

by ograniczyć utlenianie.

Cena: 450 – 3000 $/kg

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

Wyszukiwarka

Podobne podstrony:

''Włókna węglowe (''Chemia w szkole'' 6 2008 r )

10 włókna węglowe

Wpływ wysokich temperatur na mechaniczne i cieplne właściwości kompozytów cementowych zbrojonych włó

Włókna węglowe

9 Ch organiczna WĘGLOWODANY

W08 Patofizjologia zaburzeń gospodarki węglowodanowej

Węglowodory analityka

WĘGLOWODANY 3

WĘGLOWODORY

Chemia węglowodory

Trawienie i wchlanianie weglowodanow AW

Naturalne źródła węglowodorów i ich pochodne

więcej podobnych podstron