Proces projektowania

• Stadium cyklu życia maszyny, w której

decyduje się o jej ostatecznym kształcie

nazywa się

etapem przygotowania produkcji.

• Na tym etapie następuje szczegółowe

odwzorowanie zamysłu projektanta odnośnie

postaci przyszłej maszyny.

• Jedną z najczęściej występujących form

przedstawiania tego zamysłu jest

utwór

w

postaci

projektu konstrukcji

, który powstał

podczas fazy projektowania, będącej

elementem składowym etapu przygotowania

produkcji.

Systemowe

ujęcie

projektowania

dowolnej

maszyny

nakazuje

równoczesne

analizowanie

trzech

następujących jego aspektów:

• podmiotu projektowania,

• przedmiotu projektowania,

• procesu projektowania.

Podmiotem projektowania

jest osoba

lub zespół ludzi wykonujący lub

mogący wykonać działanie zwane

projektowaniem.

Podmiot projektowania

nie musi być

fizycznie realizowalny. Może to być

proces, cecha, itp.

Proces projektowania

wiąże

podmiot

projektowania z przedmiotem

projektowania.

Związek ten ma charakter uporządkowanych

w pewien sposób różnorodnych czynności

podmiotu projektowania skierowanych na

przedmiot projektowania.

Czynności podmiotu projektowania

skierowane na przedmiot projektowania mogą

być uporządkowane według:

związku przyczynowego ich wyniku

(uporządkowanie logiczne ),

następstwa czasowego ich rzeczywistego

wykonania (uporządkowanie organizacyjne ).

Jedno i drugie uporządkowanie procesu

projektowania stanowi jego strukturę.

Struktura taka może być opisywana z

różnym stopniem dokładności.

Klasycznym opisem uznawanym przez

projektoznawców wielu krajów jest opis

podany przez Asimowa, zwany

morfologią projektowania.

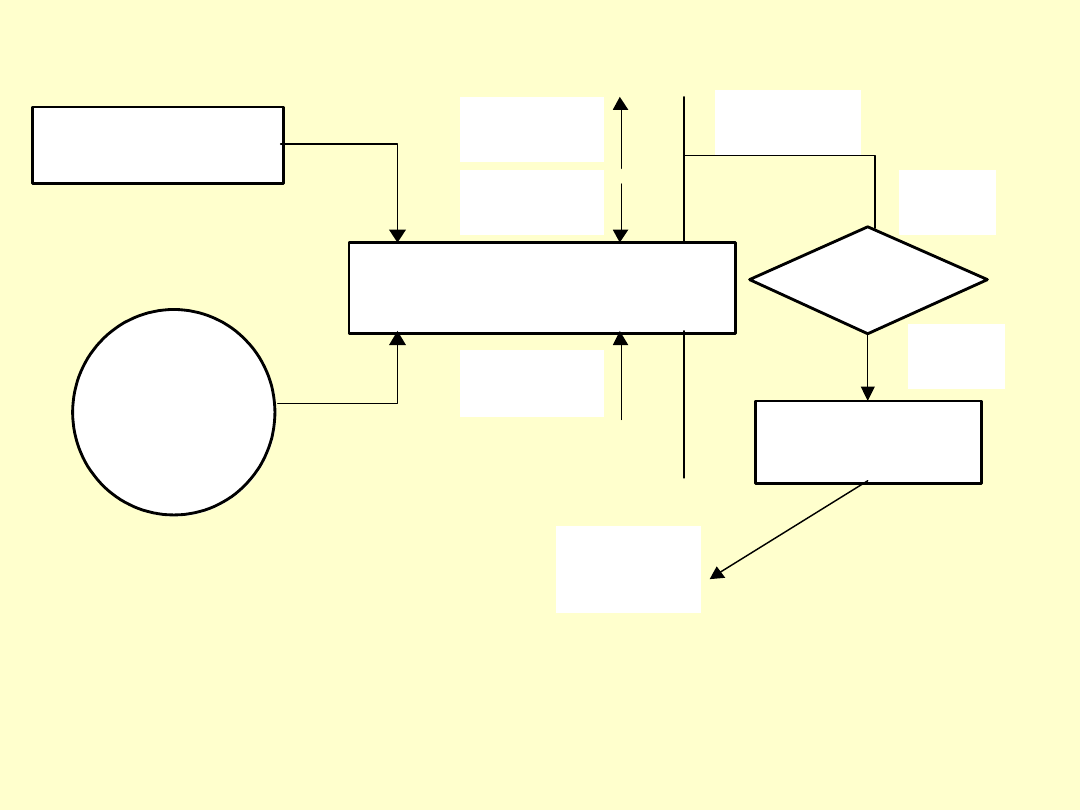

Opis ten składa się z uporządkowanych

kroków wykonywanych wg jednolitego

schematu.

Żródło

informacji

i-tego kroku

Proces przetwarzania

informacji i-tego kroku

Wyniki‘i-1’ego

kroku

Decyzja

Wyniki i-tego

kroku

i-1 krok

i krok

i+1 krok

Powtórz

do i+1

kroku

NIE

TAK

Każda racjonalna decyzja powinna być

poprzedzona procesem wyboru, czyli

całokształtem działań przygotowujących

decyzję.

Proces ten może przebiegać różnymi sposobami:

wskazanie decyzji ad hoc przez projektanta na

podstawie jego wiedzy, doświadczenia i intuicji,

wskazanie decyzji na podstawie badań, analizy

informacji lub modelu podejmowania decyzji

jednoznacznie określającego zależność między

przyjęciem decyzji a jej wynikiem.

W zależności od stopnia innowacyjności

można wyróżnić projektowanie:

rutynowe, np. komponowanie maszyny z

elementów znormalizowanych lub

należących do określonych typoszeregów,

innowacyjne, np. wprowadzanie zmian w

strukturze określonego węzła

konstrukcyjnego maszyny,

kreatywne, np. całkowita zmiana w

koncepcji realizacji określonych funkcji.

konceptualne rozumiane jako wyznaczanie

i dobór sposobów działania maszyny oraz

wyznaczaniu jej koncepcji konstrukcyjnej ,

szczegółowe zwane również

konstruowaniem polegające na doborze

cech konstrukcyjnych i na weryfikacji tych

cech zgodnie z przyjętymi założeniami.

W zależności od charakteru czynności

wykonywanych prac projektowych

można wyróżnić projektowanie:

Proces

rozwiązywania

zadania

projektowego można podzielić na kilka

faz

różniących

się

między

sobą

stosunkiem konkretyzacji.

1.

Założenia konstrukcyjne

, czyli uściślenie

sformułowania zadania.

2.

Projektowanie koncepcyjne

, czyli wybór

optymalnej koncepcji działania maszyny.

3.

Projektowanie konstrukcyjne

, czyli dobór

cech (właściwości) projektowanej maszyny.

4.

Projektowanie realizacyjne

, w którym

wypełnia się dany projekt różnymi

rysunkami, przepisami, itd.

Ad .1. Założenia

konstrukcyjne

Głównym celem założeń konstrukcyjnych

jest:

sformułowanie podstawowych założeń

techniczno-ekonomicznych

projektowanej maszyny,

sformułowanie podstawowych funkcji

realizowanych przez maszynę,

opracowane listy wymagań

projektowych czyli tzw. specyfikacji

projektowej.

W celu sformułowania założeń techniczno-

ekonomicznych

należy

rozpatrzyć

w

pierwszej kolejności tzw. racje istnienia

maszyny, tj.:

rację celowości technicznej,

rację celowości technologicznej,

rację celowości ekonomicznej.

Rozpatrzenie wymienionych racji

pozwala odpowiedzieć na trzy

zasadnicze pytania:

• po co to robimy?

• czy jesteśmy w stanie to wykonać?

• czy nam się to opłaca?

W celu sformułowania podstawowych

funkcji maszyny, projektant powinien

określić główne elementy założeń

konstrukcyjnych:

• dane sytuacyjne,

• dane ilościowe,

• opis istoty działania.

Zarówno założenia techniczno-

ekonomiczne jak założenia

konstrukcyjne powinny być

sformułowane w postaci wymagań

projektowych.

Wymagania te mogą być

przedstawione jako:

żądania

, które należy spełnić bez

względu na okoliczności

życzenia

, które powinny być

uwzględnione w miarę istniejących

możliwości.

Wymagania projektowe – żądania.

W

takim

przypadku,

zadaniem

projektanta jest:

• dobór postaci konstrukcyjnej maszyny

poprzez dobór cech konstrukcyjnych,

• określenie wartości liczbowych

wybranego wskaźnika ocenowego dla

dobranej postaci konstrukcyjnej

maszyny,

• określenie czy wartość wybranego

wskaźnika jest odpowiednia w

stosunku do żądanej.

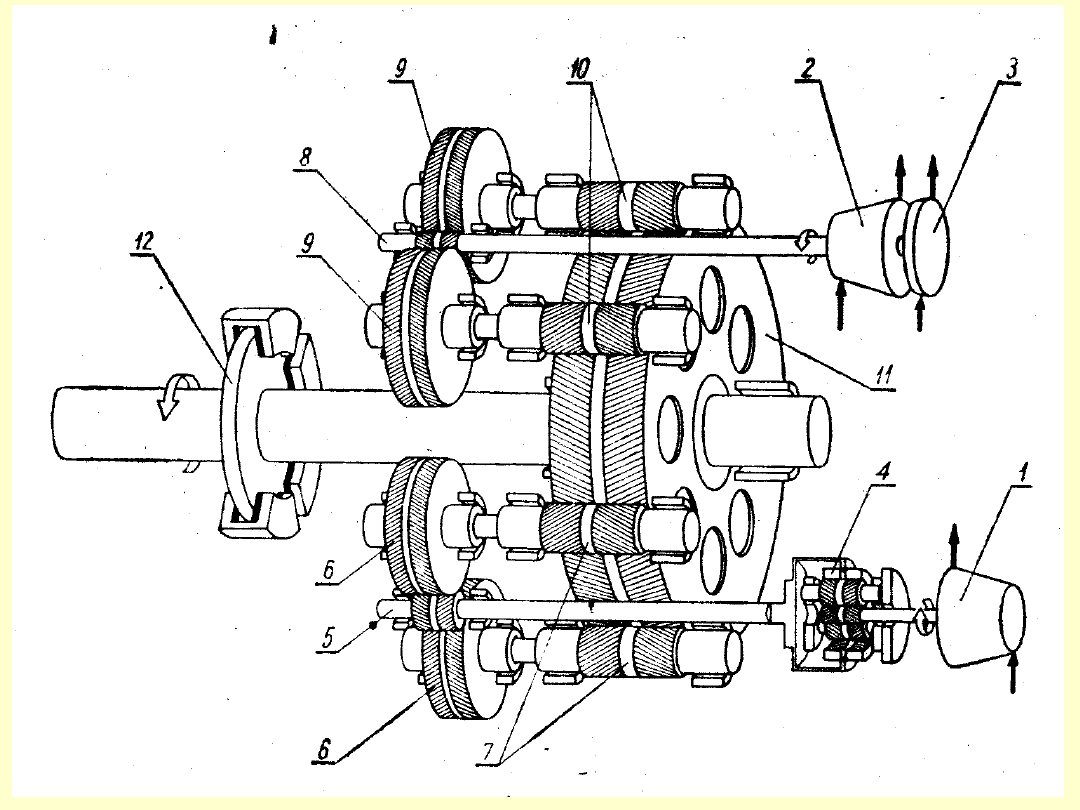

ad. 2. Projektowanie

koncepcyjne

Projektowanie

koncepcyjne

to

część

czynności procesu projektowania, w której

po

sformułowaniu

zadania

zostaje

określony sposób rozwiązania zadania.

Pierwszym twórczym zabiegiem procesu

projektowania jest stworzenie

koncepcji

jako pewnej wizji projektowanej maszyny.

Koncepcja zostanie wykreowana wówczas,

gdy zgodnie z przyjętą w założeniach

konstrukcyjnych istotą działania, pojawi się

zarys struktury projektowanej maszyny

.

Zarys tej struktury może być

uzyskany w wyniku:

• odwzorowania maszyn analogicznych,

• odwzorowania kombinacji znanych

maszyn lub ich elementów składowych,

• odwzorowania kombinacji cech

znanych maszyn,

• poszukiwania zupełnie nowych

rozwiązań opartych na znanych

prawach fizyki.

Pierwsze trzy metody poszukiwania

koncepcji wykorzystują zasadę

dziedziczności konstrukcji.

W poszukiwaniu koncepcji rozwiązania mogą

być pomocne wszelkiego rodzaju metody

wspomagające ich uzyskanie, takie jak np.

•

burza mózgów

,

• agregacja,

• kombinowanie z interakcją,

• metoda delficka,

• inkubacja,

•

macierz morfologiczna,

• wiele innych.

Burzę mózgów (grupowe myślenie

spontaniczne) wymyślił w 1936 roku Alex

Osborn.

Składa się ona z dwu zasadniczych etapów: sesji

twórczej oraz sesji oceniającej.

W czasie sesji twórczej obowiązują cztery

zasady:

liczy się liczba pomysłów,

brak krytyki,

pomysły podane przez innych mogą być

pochwycone i rozwijane,

rozwiązania niekonwencjonalne są dobre (brak

logiki i realizmu).

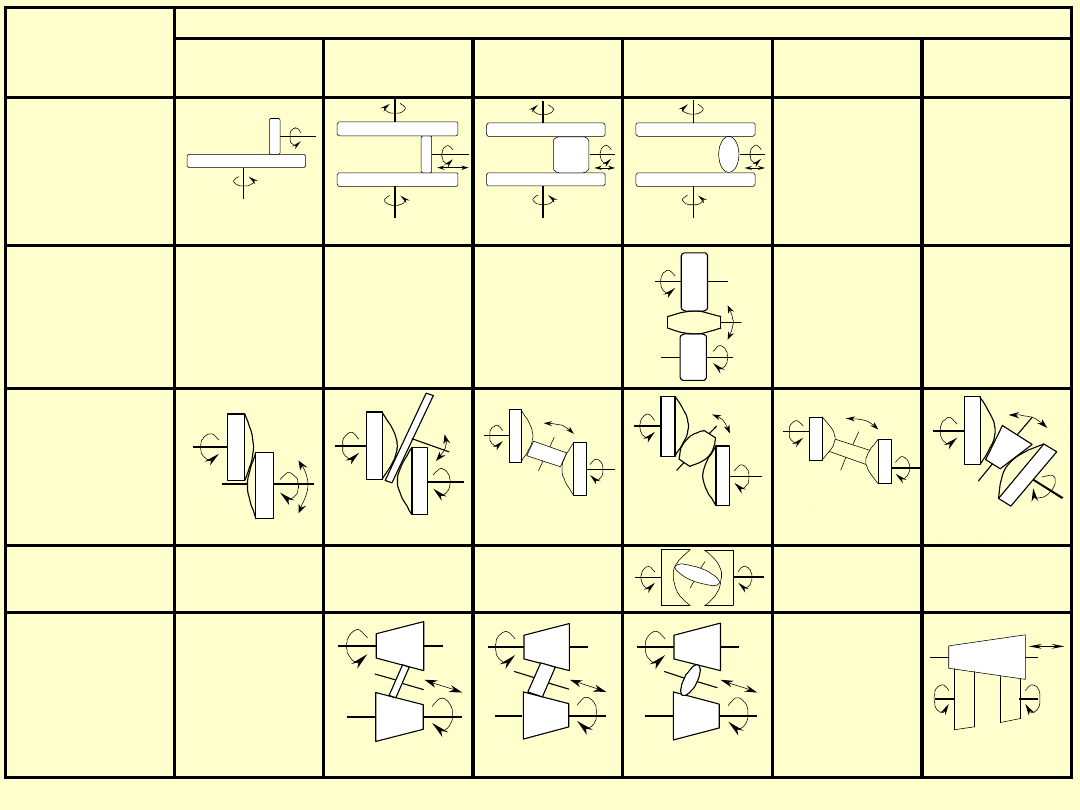

Element pośredniczący

Element

napędzający

Brak

Dysk płaski Cylindrycz

ny

Sferyczny Toroidalny Stożkowy

Dysk płaski

niezgodność brak zmiany

przełożenia

Cylindryczny

brak zmiany

przełożenia

brak zmiany

przełożenia

brak zmiany

przełożenia

niezgodność brak zmiany

przełożenia

Sferyczny

Toroidalny

niezgodność niezgodność niezgodność

niezgodność niezgodność

Stożkowy

brak zmiany

przełożenia

niezgodność

ad. 3. Projekt konstrukcyjny

Projekt konstrukcyjny polega na

przypisywaniu cech konstrukcyjnych

do projektowanej maszyny.

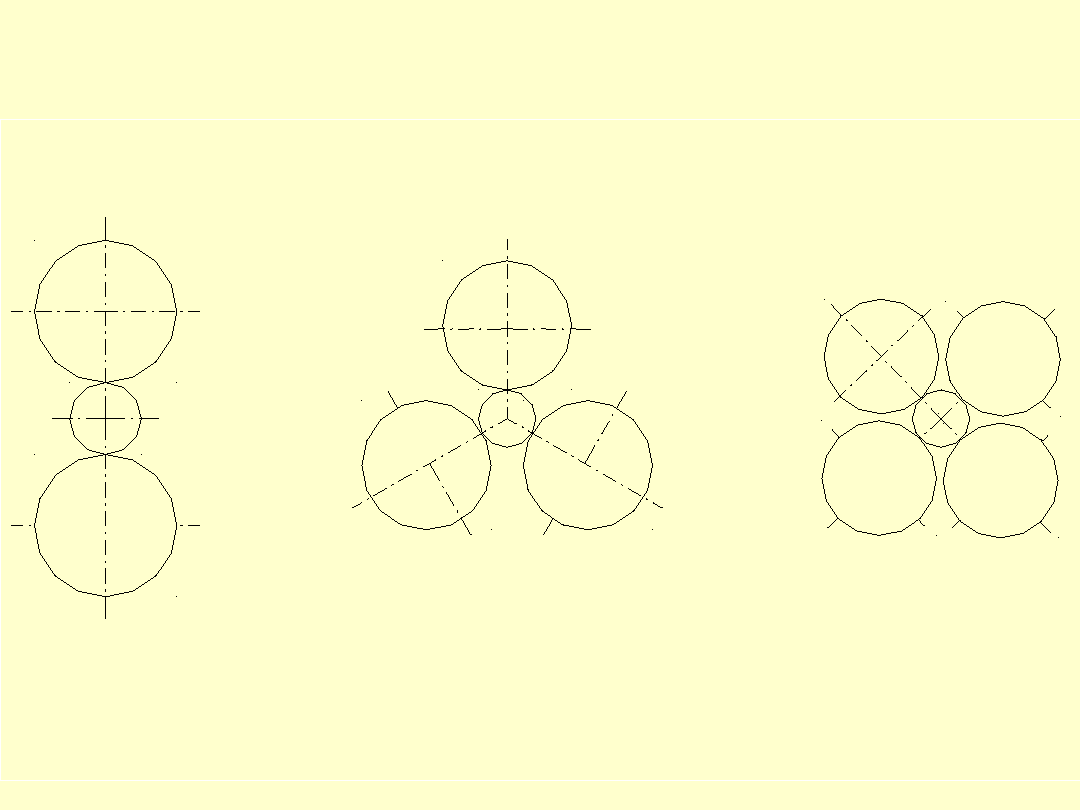

Wyróżnia się trzy grupy cech

konstrukcyjnych:

• geometryczne

: wymiary, kształt,

tolerancje, pasowania, stan

powierzchni, itp.,

• materiałowe

: masa, struktura

materiału, wytrzymałość, wskaźniki

fizykochemiczne (gęstość, lepkość),

itp.,

• dynamiczne

: obciążenia, naprężenia,

napięcia wstępne, itp.

Dobór poszczególnych cech

konstrukcyjnych musi być zgodny z

tzw. zasadami konstrukcji.

Rozróżnia się następujące zasady

konstrukcji:

• ogólne zasady konstrukcji

• szczegółowe zasady konstrukcji

Istnieją dwie ogólne zasady konstrukcji:

1. Konstrukcja

powinna

spełniać

wszystkie

podstawowe

warunki,

wynikające ze szczegółowych zasad w

stopniu równym lub wyższym od

założonego.

Konstrukcja, która spełnia pierwsza

zasadę, jest konstrukcja dobrą (poprawną).

Zwykle istnieje zbiór konstrukcji dobrych.

Ogólne zasady tworzą ogólna

koncepcje projektowania

.

2. Konstrukcja

powinna

być

optymalna

(polioptymalna)

w

danych warunkach ze względu na

przyjęte kryterium optymalizacji.

Konstrukcja spełniająca zasadę drugą jest

konstrukcją optymalną (polioptymalną) ze

względu na przyjęte kryterium

optymalizacji (lub wiele kryteriów w

przypadku optymalizacji wielokryterialnej)

Z tak sformułowanych zasad konstrukcji

wynikają istotne wnioski.

Po pierwsze, że nie może istnieć

nieskończenie wiele konstrukcji

dobrych, przy czy pojęcie konstrukcja

dobra jest względna.

Po drugie, to konieczność

poszukiwania konstrukcji możliwie

najlepszej, tzn. optymalnej ze względu

na przyjęte kryterium optymalizacji.

Warunki, które powinna spełniać

konstrukcja, określają szczegółowe

zasady konstrukcji.

Można wyróżnić:

podstawowe zasady konstrukcji,

pomocnicze zasady konstrukcji

Jako podstawowe, które zawsze

powinny być uwzględniane, należy

wymienić następujące zasady:

funkcjonalność,

trwałość,

niezawodność,

sprawność,

lekkość,

taniość i dostępność materiałów (zasada

optymalnego tworzywa),

właściwy układ przenoszenia obciążenia (zasada

optymalnego obciążenia),

technologiczność wytwarzania,

łatwość eksploatacji,

ergonomiczność,

zgodność z obowiązującymi przepisami.

Funkcjonalność

Funkcjonalność jest to poprawne

spełnienie przez maszynę funkcji, do

których spełnienia jest ona

przeznaczona.

Funkcje te są określane przez zadania,

które maszyna ma wykonać, oraz

parametry techniczne, takie jak: moc,

prędkości obrotowe, udźwig, itp.

Zasada funkcjonalności musi być

bezwzględnie spełniona.

Trwałość

Trwałość (w sensie opisowym) jest to

właściwość maszyny pozostawania maszyny

w stanie zdolności do poprawnej pracy z

koniecznymi

przerwami

na

obsługę

zapobiegawczą lub naprawczą aż do chwili

osiągnięcia stanu granicznego.

Taki stan może być związany z nadmiernym

zużyciem, pęknięciem, zbyt dużym luzem,

itp.

Typowym przykładem zespołu maszynowego

o zdanej trwałości są łożyska toczne

.

Niezawodność

Niezawodność (w sensie opisowym) jest to

właściwość maszyny poprawnej pracy

maszyny do wystąpienia uszkodzenia w

określonych warunkach pracy.

Jeżeli warunki pracy ulegną zmianie to

zmieni się również niezawodność

Sprawność

Sprawność jest to stosunek energii

efektywnie zużytkowanej w maszynie do

energii doprowadzonej.

Zmniejszenie zużycia energii wymaga

zwiększenia sprawności maszyn a to z kolei

wymaga zmniejszenia oporów w jej

węzłach.

Można to uzyskać dwiema drogami:

poprzez dobór odpowiednich parametrów

(charakterystyk) konstrukcyjnych maszyny,

np. kąta pochylenia linii śrubowej,

odpowiedniej temperatury pracy maszyn, itp.,

poprzez dobór odpowiednich warunków tarcia

w węźle maszyny, np. zapewnienie

odpowiedniej gładkości trących elementów,

dobór odpowiednich materiałów i

odpowiedniego smarowania.

Lekkość maszyny

Lekkość maszyny związana jest z

koniecznością zmniejszenia zużycia materiału.

Uzyskuje się ją poprzez właściwe

wykorzystanie materiału, ukształtowanie

części, i odpowiedni dobór materiałów.

Może to się wiązać jednocześnie ze

zmniejszeniem trwałości i niezawodności w

wyniku zwiększenia obciążeń oraz ze

wzrostem kosztów wywołanych użyciem

drogich materiałów i kosztowniejszych metod

wytwarzania.

Taniość i dostępność

materiałów

Taniość i dostępność materiałów jest istotnym

warunkiem poprawnego projektowania.

Istnieje

duża

różnorodność

tworzyw

konstrukcyjnych, mających różne właściwości

fizyko-chemiczne (wytrzymałość, odporność na

zużycie,

właściwości

cierne,

zdolność

pochłaniania

drgań)

oraz

technologiczne

(obrabialność, tłoczność, spawalność).

Dobierając materiały, należy uwzględnić te,

które spełniają wymagania wytrzymałościowe i

technologiczne, a spośród nich wybrać możliwie

najtańsze, jednocześnie dostępne na rynku.

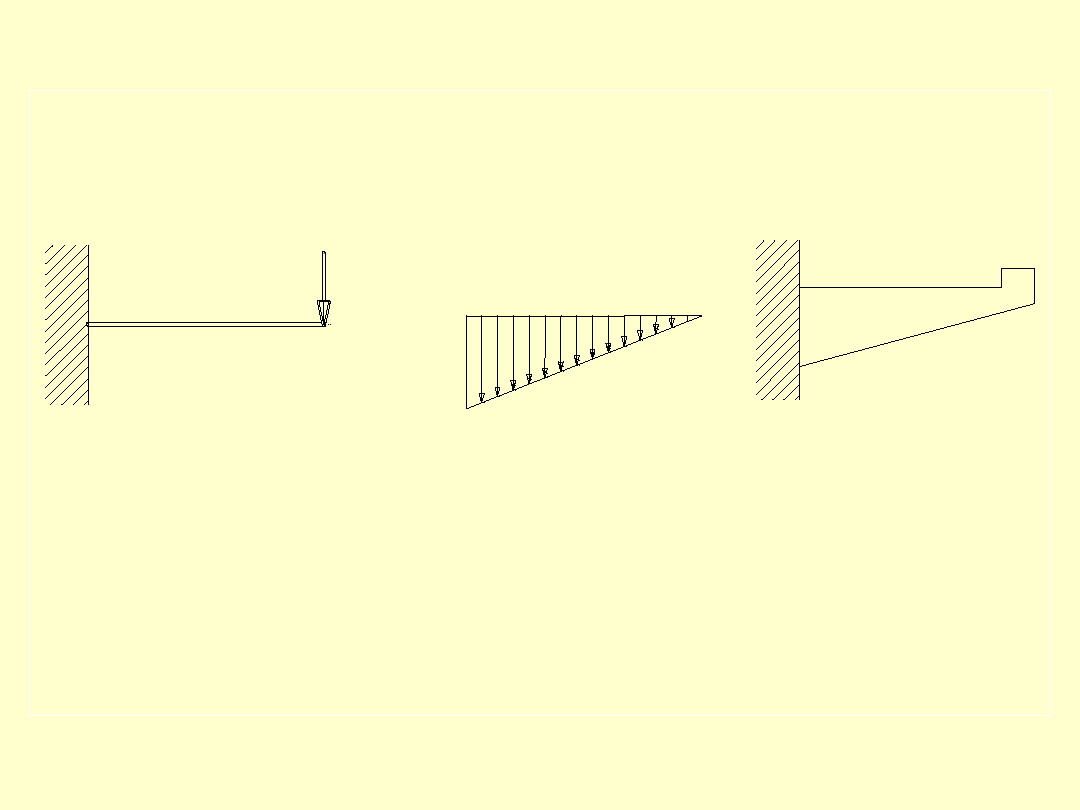

Właściwy układ przenoszenia

obciążenia

Właściwy układ przenoszenia obciążenia

polega na doborze schematu

konstrukcyjnego maszyny do danego

układu przenoszenia obciążeń.

Można to uzyskać poprzez m.in.:

zapewnienie równomierności rozkładu

obciążeń i naprężeń,

podział obciążenia na większą liczbę

elementów,

wprowadzenie obciążeń wstępnych.

Właściwy układ przenoszenia

obciążenia

Właściwy układ przenoszenia obciążenia

polega na doborze schematu

konstrukcyjnego maszyny do danego

układu przenoszenia obciążeń.

Można to uzyskać poprzez m.in.:

zapewnienie równomierności rozkładu

obciążeń i naprężeń,

podział obciążenia na większą liczbę

elementów,

wprowadzenie obciążeń wstępnych.

Technologiczność

wytwarzania

Technologiczność wytwarzania polega na

dopasowaniu konstrukcji maszyny do

wymagań technologii.

Zawsze należy dążyć do stosowania

najkorzystniejszych, w danych warunkach,

metod technologicznych.

Powinny one umożliwiać wykonanie

maszyny przy minimalnych kosztach,

zapewniając jednocześnie odpowiedni

standard wykonania.

Łatwość eksploatacji

Łatwość eksploatacji wyraża się przez

prostotę obsługi i łatwość napraw.

Łatwość obsługi, wygodny dostęp do

punktów

smarowania

oraz

do

elementów wymagających regulacji

skraca czas pomocniczy pracy maszyny

i pozwala na jej bardziej ekonomiczne

wykorzystanie.

Łatwość napraw skraca czas przestoju

maszyn.

Ergonomiczność

Ergonomiczność to dostosowanie maszyny

do potrzeb i możliwości obsługującego ją

człowieka.

Należy zapewnić konieczne bezpieczeństwo

i wygodę obsługi.

Praca maszyn nie może powodować

zagrożenia dla obsługi i otoczenia. Chodzi o

zagrożenie zarówno bezpośrednie, jak i

długotrwałe.

Zagrożenia te mogą prowadzić do chorób

zawodowych lub skażenia środowiska.

Zgodność z obowiązującymi

przepisami i normami

Zgodność

z

obowiązującymi

przepisami i normami wymagana jest

zwykle poprzez uregulowania prawne.

Stosowanie norm uzasadnione jest

przy tym względami ekonomicznymi.

Stosowanie norm na elementy

ułatwia

proces

konstruowania,

wytwarzanie

oraz

wymienność

elementów w procesie eksploatacji

Uregulowania te mogą mieć charakter:

• lokalny, np. przepisy nadzoru

technicznego, budowlanego, górniczego,

instytucji klasyfikacyjnych,

• ogólnokrajowy , np. normy państwowe i

branżowe,

• międzynarodowy, np. normy ISO

(International Organization for

Standardization), normy IEC

(International Electrotechnical

Commission), konwencje

międzynarodowe.

ad. 4. Projekt realizacyjny

Projekt realizacyjny rozumiany jest jako część

procesu projektowania, w którym uzupełnia się

projekt utworu technicznego ostatecznymi

przepisami dotyczącymi układu elementów, ich

kształtu, rozmiarów i własności powierzchni

części.

W tej fazie projektowania formułuje się

ustalenia dotyczące rodzajów materiałów,

kontroli i możliwości wytwarzania oraz

dostarcza się materiały dokumentacyjne w

postaci rysunków lub innej formie w celu

materialnego urzeczywistnienia projektu.

Również faza przygotowania projektu

realizacyjnego wymaga koncentracji uwagi

inżyniera projektującego.

Decyduje on bowiem o pracach

rozwojowych, a jego pierwotne, koncepcje

i zamiary nie powinny ulec podczas

dalszych działań rozmyciu

i zniekształceniu.

Nieporozumieniem byłoby założenie, że

opisanie części jest podrzędnym i niezbyt

ważnym lub mniej interesującym

zadaniem.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

Wyszukiwarka

Podobne podstrony:

Wykład Procesy Projekty

Wykorzystanie modelu procesow w projektowaniu systemow informatycznych

wyklad 12nowy procesy elektrodowe i korozja

1 PROCES PROJEKTOWO KONSTRUKCYJNY

FP 7 i 8, Prawo Finansowe, Wykłady IV rok - projekt, PF - wykłady, wykłady PF - 6 semestr

Wyklady z poprzedniego roku projekty unijne

Wykłady Inżynieria procesowa

WYKŁAD 5 CZ1

diagnoza wyklad cz1

GW Wyklad06 cz1

Zarządzanie systemami i przedsiębiorstwami- WYKŁAD ZARZĄDZANIE PROCESAMI 08.03.2010., zimar

Wykladkpk4, Uczestnicy procesu karnego

EKONOMIKA BUDOWNICTWA, PROCES PROJEKTOWY, Budownictwo stalowe obejmuje zasadniczo budowle i konstruk

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

Do kolokwium, Pytania do kolokwium z PPI nr2, PYTANIA DO KOLOKWIUM NR 2 Z WYKŁADÓW „PODSTAWY P

4 WYKLAD 10 PROCES OFERTOWANIA id 38109 (2)

więcej podobnych podstron