Metody

projektowania

Literatura:

Adam Hamrol, Władysław Mantura

„Zarządzanie jakością Teoria i

Praktyka”, Wydawnictwo Naukowe

PWN, W-wa 2005

Internet

1. Metody projektowania

QFD

(ang. Quality Function Deployment) metoda

powstała w latach 60-tych

w Japonii, uwzględnienia

na wszystkich etapach projektowania możliwie

największe liczby czynników wpływających na jakość

wyrobu lub procesów produkcji. QFD jest więc

narzędziem, które pozwala przełożyć wymagania

rynkowe co do produktu na zbiór warunków jakie

muszą być spełnione przez produkujący go podmiot

na każdym etapie powstawania (od projektowania po

serwis).

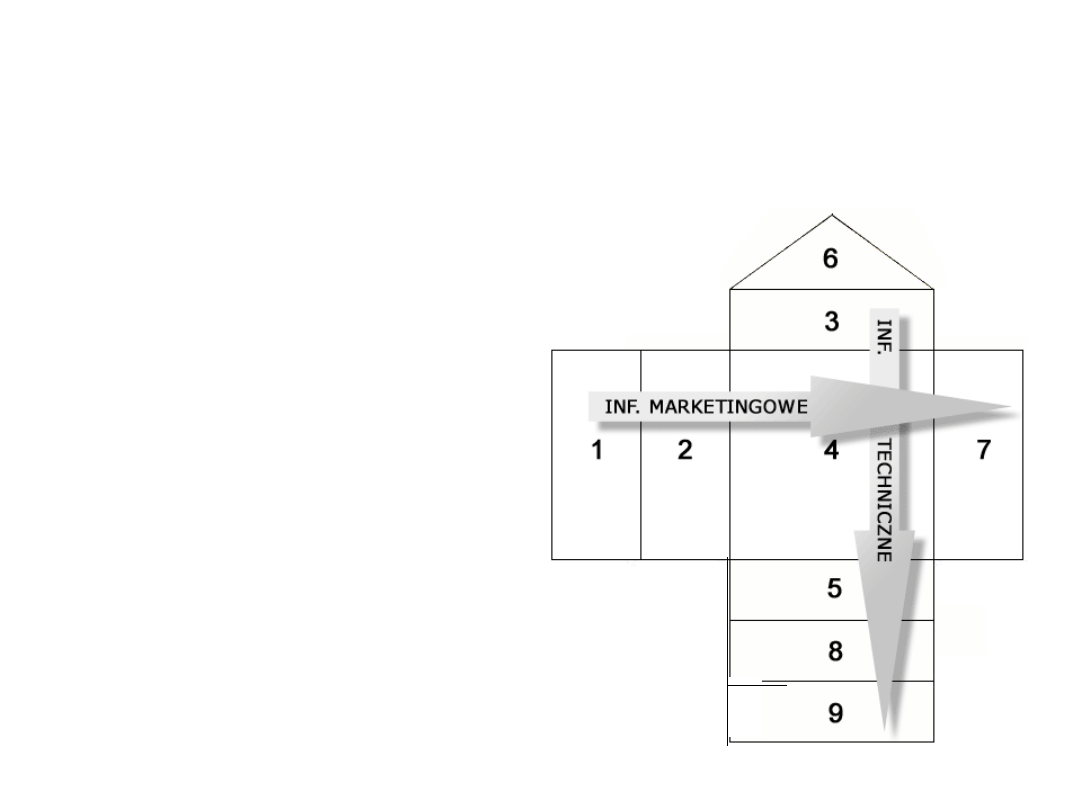

Przebieg metody QFD

Metoda QFD opiera się na wypełnieniu widocznego na rysunku „DOMU

JAKOŚCI” (Quality House). Jego diagram zawiera specjalnie zdefiniowane pola,

których liczba jest zależna od charakteru, złożoności zadania oraz założonego

celu. Wypełnianie Domu Jakości odbywa się według niżej wymienionych

etapów i jest on wykorzystywany we wszystkich fazach metody QFD.

1. Wymagania klientów

2. Ważność wymagań klientów

3. Parametry techniczne

wyrobu 4. Zależności

pomiędzy wymaganiami

klienta i parametrami

technicznymi

5. Ocena ważności

parametrów technicznych

6. Zależność pomiędzy

parametrami technicznymi

7. Ocena wyrobów

konkurencyjnych

8. Docelowe wartości

parametrów

9. Wskaźnik technicznej

trudności wykonania

FMEA

(Failure Mode and Effect Analsis – analiza

przyczyn i skutków wad) została opracowana i

zastosowana w latach 60 dla potrzeb amerykańskiej

agencji kosmicznej NASA. Posłużyła ona do analizy

elementów statków kosmicznych. Po sukcesie w

przemyśle kosmicznym szybko z FMEA skorzystał

przemysł lotniczy i atomowy. W latach

siedemdziesiątych i osiemdziesiątych metodę zaczęto

wykorzystywać w Europie w przemyśle chemicznym,

elektronicznym, a w szczególności w samochodowym.

Metoda FMEA została zaadaptowana w przemyśle

samochodowym w normach QS 9000 oraz TS 9000.

Zaadaptowano ją także w ramach rodziny norm ISO

9000.

Cele FMEA jest:

-Konsekwentne i trwałe

eliminowanie wad wyrobu poprzez

poznanie przyczyn ich powstawania

oraz zastosowanie odpowiednich

czynności zapobiegawczych.

- Unikanie poznanych wad w nowych

wyrobach.

Przebieg FMEA:

Analizę FMEA możemy podzielić na 3 etapy:

Etap 1. Tworzony jest zespół w skład którego wchodzą przedstawiciele

różnych działów przedsiębiorstwa, użytkownicy wyrobu eksperci z

danej dziedziny. Wyznacza się także osobę, która kieruje i koordynuje

pracę zespołu. Na tym etapie zespół ma za zadanie przygotowanie

założeń do przeprowadzenia właściwej analizy. Przygotowanie to

polega na wyborze podzespołu, części (w przypadku wyrobu) lub

operacji (w przypadku procesu), które należy przeanalizować. Analiza

powinna być uogólniona i bardzo przejrzysta. W tym celu stosuje się

podejście systemowe, w którym każdy wyrób (czy też proces) jest

systemem, w skład którego wchodzą podsystemy niższego rzędu.

Każdy element systemu spełnia określone funkcje, które dzielimy na

wewnętrzne (zasadnicze funkcje elementu), funkcje wyjścia

(przesyłane do innych elementów) oraz funkcje wejścia (odbierane od

elementów umieszczonych wyżej w hierarchii. Jednym z pierwszych

zadań zespołu jest określenie granic systemu i wyodrębnienie w nim

stopni i liczby podsystemów. Liczba poziomów jest zależna od tego jak

bardzo złożony jest rozpatrywany obiekt. Jeśli prawidłowo

przeprowadzi się dekompozycje systemu można rozpocząć jego

analizę na dowolnym poziomie.

Etap 2. to określenie potencjalnych wad, których

wystąpienie w wyrobie jest prawdopodobne. Przyczyną

wady jest niezgodne z założeniami działanie podsystemu

niższego rzędu, zaś jej skutkiem zakłócenie działania

systemu wyższego rzędu. Przyczyny danej wady można

odnaleźć w wyrobie i jego konstrukcji jak i w procesie

technologicznym, w którym produkt powstaje. Następne

zadanie polega na ocenie zdefiniowanych w pierwszym

kroku relacji

przyczyna - wada - skutek. Ocena ta dokonywana jest w

skali 10 punktowej

Etap 3. W tym etapie pojawiają się propozycje wprowadzenia

działań zapobiegawczych i korygujących w celu zmniejszenia

lub eliminacji ryzyka wystąpienia wad określonych jako

krytyczne. Propozycje te powstają na podstawie wyników

przeprowadzonych wcześniej analiz.

DOE wykorzystuje się do przeprowadzania testów

oraz do optymalizacji działań procesu, wyrobu lub

usługi. Dzięki tej metodzie możliwe jest planowanie i

kontrolowanie wartości zmiennych użytych w

projektowanym eksperymencie. Klasyczne DOE

zostało stworzone w latach XX wieku przez Fishera.

Celem stosowania DOE jest uzyskanie jak największej

ilości wartościowych i wiarygodnych informacji o

badanym obiekcie na podstawie jak najmniejszej

liczby doświadczeń. Opierając się na osiągnięciach

statystyki i klasycznej teorii planowania

eksperymentów Shainin rozwinął metody planowania

eksperymentów oraz analizowania wyników.

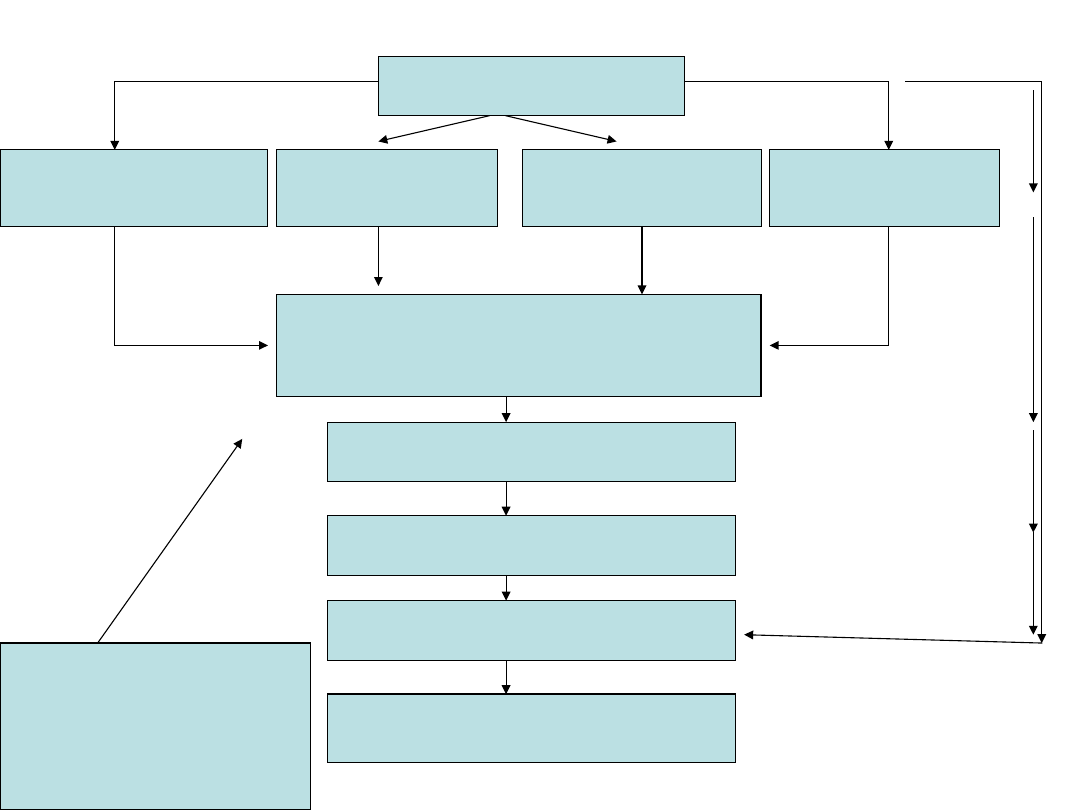

Wyrób lub proces

Syst. zamiana

elementów

Karty

zmienności

procesu

Porównywanie

wyrobów

parami

Syst. Zmiana

czynników procesu

Wyznaczanie głównych

czynników procesu/elementów

wyrobu

Pełny eksperyment

czasowy

Wybór najlepszych parametrów

procesu/wyrobu

Porównanie procesu/wyrobu

„starego” i „nowego”

Kontrola i sterowanie procesem:

karty kontrolne Shewarta, SPC

20-100

CZYNNIKÓW

5-20

CZYNNIKÓW

4 i mniej

czynników

Weryfikacja

Schemat

postępowania przy

projektowaniu

parametrów

procesu lub wyrobu

metodą Shainina

Postępowanie w metodzie Shainina jest kilkuetapowe.

Charakterystyczne jest w niej to, że po każdym kolejnym

etapie liczba rozpatrywanych czynników ulega

zmniejszeniu i zostaje ostatecznie zredukowana do 4-5

głównych, co pozwala przeprowadzić dla nich pełen

eksperyment, a w analizie wyników określić również

oddziaływania pomiędzy czynnikami. Postępowanie nie

zawsze musi obejmować wszystkie etapy przedstawione

na schemacie. W najprostszych przypadkach może okazać

się, że już wyniki pierwszego etapu ograniczają do kilku

liczbę czynników, które można traktować jako główne.

Nazwa metody

Cel stosowania

Gdzie można

stosować?

Kiedy należy

stosować?

1. Karty zmienności procesu

Identyfikacja miejsca zmienności w

procesie:

-W egzemplarzach

-Między egzemplarzami

- W czasie

W procesach, gdzie:

-Możliwe jest pobranie

próbek losowych

- Ocena opiera się na

cechach mierzalnych

W produkcji

seryjnej:- w fazie

projektowania

procesu –w fazie

produkcji przy

ograniczaniu

zmienności procesu

2. Porównywanie wyrobów

parami

Wskazanie części lub podzespołów

wyrobu najsilniej wpływających na

jego jakość

Dla wyrobów:

-Dla których dysponuje

się egzemplarzami

wyrobów „dobrych” i

„wadliwych”

- Które mogą być

demontowane i

powtórnie składane

Przy rozpatrywaniu

reklamacji

3. Systematyczna zamiana

części i podzespołów

pomiędzy wyrobami

Wskazanie części/ podzespołów

najsilniej wpływających na jakość

wyrobu

Dla wyrobów:

- Dla których dysponuje

się egzemplarzami

wyrobów „dobrych” i

„wadliwych”

W fazie testowania

prototypu

4. Systematyczna zmiana

czynników procesu

Identyfikacja czynników najsilniej

wpływających na wynik procesu

W każdym procesie, w

którym można

oddziaływać na

czynniki wejściowe

Gdy należy zbadać

więcej niż 4

czynniki:- w fazie

testowania

prototypu –w fazie

seryjnej

5. Eksperyment pełny

Jak w metodach 2,3,4

Jako rozszerzenie

metod 2,3,4

Gdy należy zbadać 4

lub mniej czynników

Document Outline

Wyszukiwarka

Podobne podstrony:

Metody Projektowania 2

3 METODY PROJEKTOWANIA

Metody projekcyjne

Magia interfejsu Praktyczne metody projektowania aplikacji internetowych

Metody projektowania 1 podstawowa wersja

Metody projekcyjne, SWPS, ROK 3, Diagnoza psychologiczna

metody projekcyjne teoria do prezentacji

Świat teatru kukiełkowego w trzech etapach metody projektu

metodyka projektowanie systemow Nieznany

metody projekyt

metody projekcyjne, Psychologia materiały do obrony UJ

METODY PROJEKCYJNE, Psychologia UŚ, Semestr VI, Diagnoza psychologiczna

Wniosek o dzierzawe lokalu w CSB, szkola, metodyka projektowania systemow

Wykorzystanie metody projekt w w nauczaniu przedmiot w za, metody nauczania

Metodyka projekt inż

Metody projektowania i zlozonosc

więcej podobnych podstron