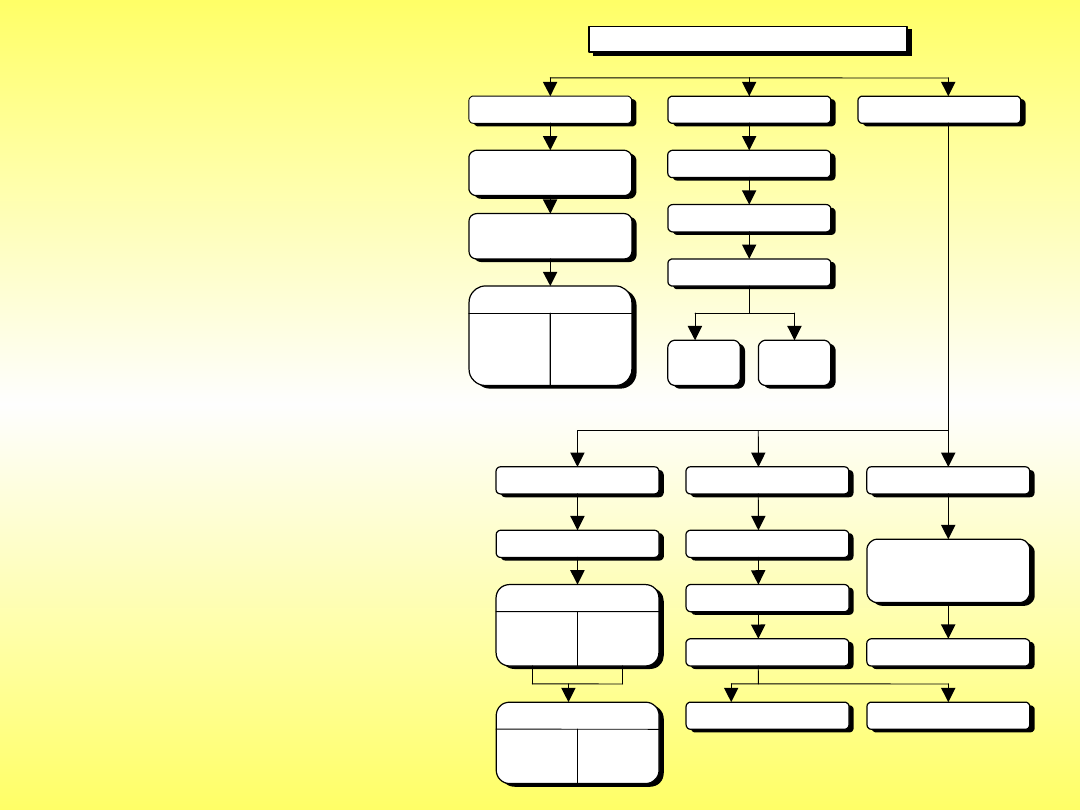

NAPĘDY ROBOTÓW

PRZEMYSŁOWYCH

6.1. Przeznaczenie

napędów i zakres ich

działania

NAPĘDY ROBOTÓW PRZEMYSŁOWYCH

silnik prądu stałego

komutato- bezkomuta-

rowy rowy

silnik skokowy

silnik synchroniczny

silnik asynchroniczny

zasilacz prądu stałego

tyrystorowy tranzystoro-

wy

falownik

regulator

układ prostowniczy

regulator

skokowy

prądu przemiennego

prądu stałego

siłowniki

liniowe

obrotowe

mięśniowe

wahadłowe

zasilacz hydrauliczny

serwozawór

elementy sterujące

(zawory)

układ przygotowania

powietrza

regulator

elektryczny

elektrohydrauliczny

pneumatyczny

siłownik

liniowy

silnik

obrotowy

impulsowy

zasilacz

elektroniczny

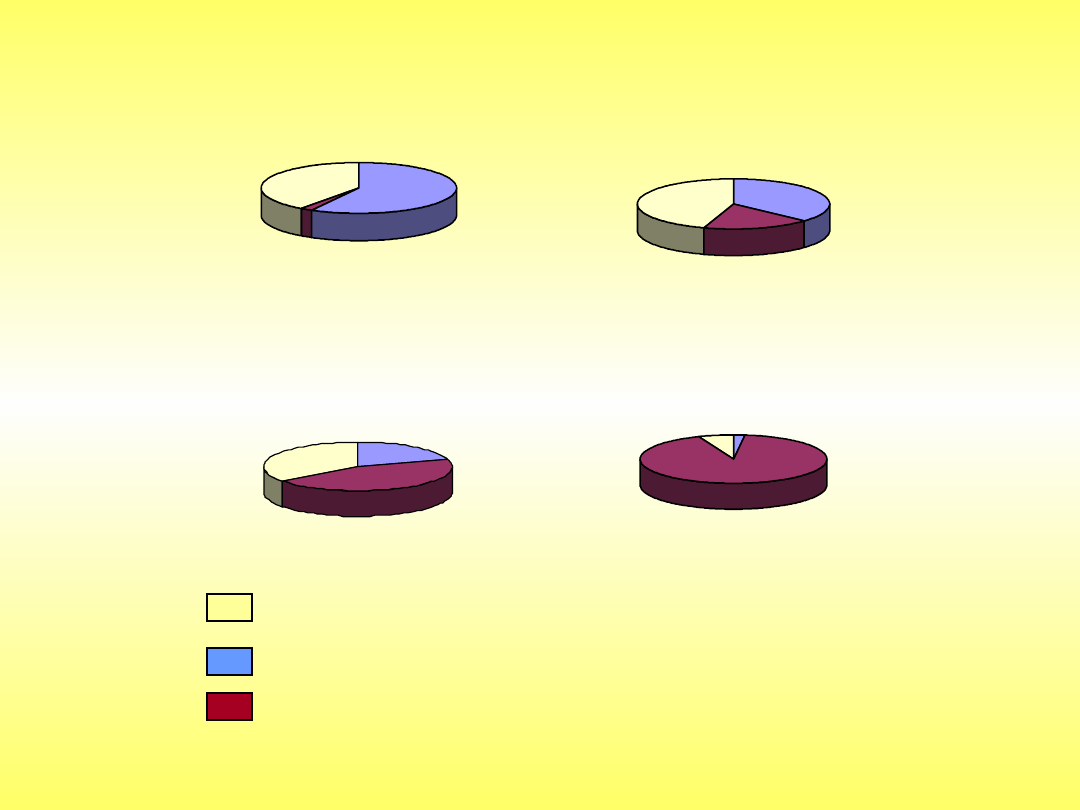

Rok 1970

58%

2%

40%

Rok 1980

37%

18%

45%

Rok 1990

20%

45%

35%

Rok 2000

2%

92%

6%

Rys. 6.2. Zastosowanie w robotach różnych napędów w ostatnich trzydziestu

latach XX wieku

napęd pneumatyczny

napęd hydrauliczny

napęd elektryczny

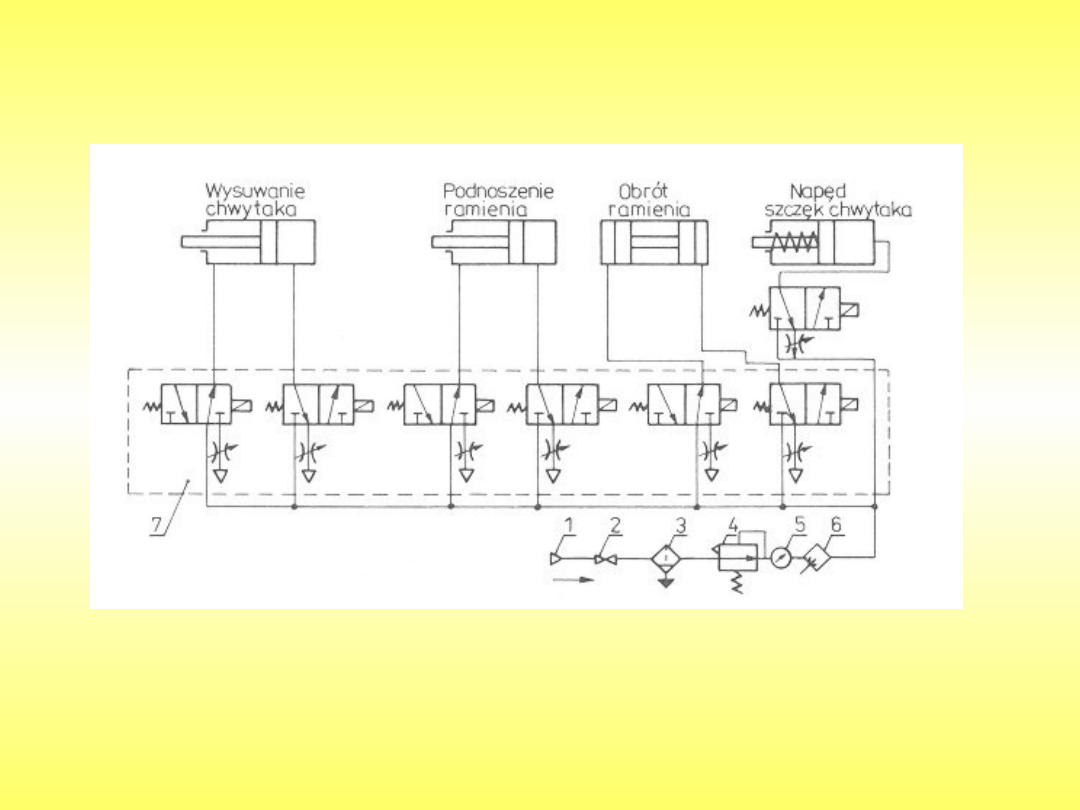

6.2. Napędy pneumatyczne

Rys. 6.3. Schemat pneumatycznego napędu robota; 1–króciec

wlotu powietrza, 2–zawór odcinający, 3–oddzielacz wilgoci, 4–

zawór redukcyjny, 5–manometr, 6–smarownica, 7–zespół zaworów

rozdzielających

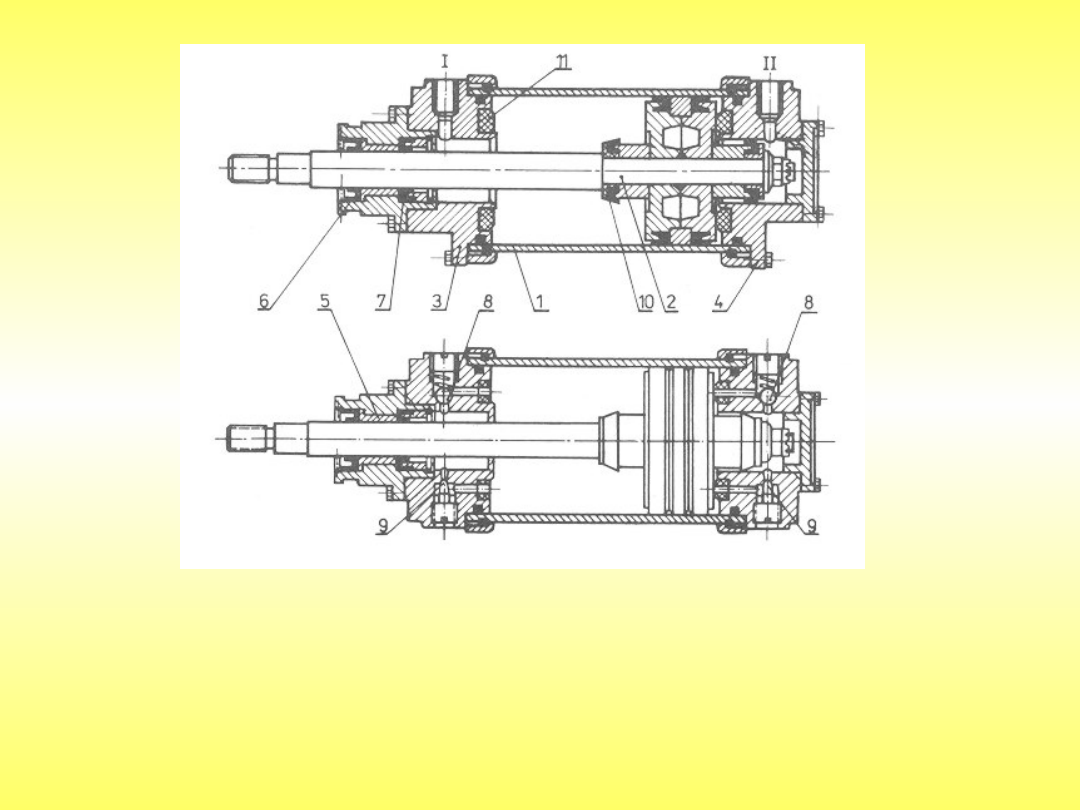

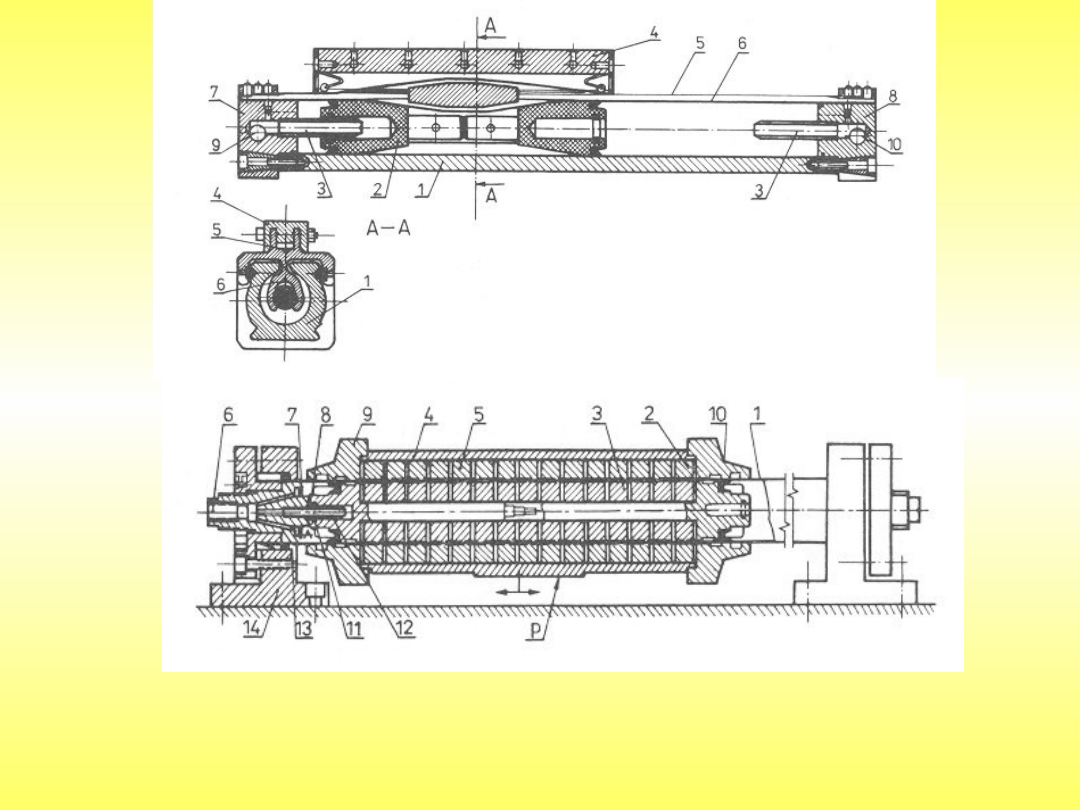

Rys. 6.4. Siłownik pneumatyczny jednotłoczyskowy dwustronnego

działania; 1–tuleja, 2–zespół tłoka z tłoczyskiem, 3, 4–pokrywy, 5–tuleja

prowadząca, 6–pierścień zgarniający, 7–pierścień uszczelniający, 8–

zawory zwrotne, 9–zawory dławiące, 10, 11–amortyzatory

Rys. 6.5. Pneumatyczny siłownik

beztłoczyskowy z przeciętą tuleją

cylindrową; 1–tuleja cylindrowa, 2–tłok,

3–zderzaki, 4–suwak, 5,6–uszczelki,

7,8–pokrywy, 9, 10–otwory

doprowadzające powietrze

Rys. 6.6. Pneumatyczny siłownik beztłoczyskowy ze sprzęgiem

magnetycznym; 1–cienko ścienna tuleja o specjalnych własnościach

magnetycznych, 2–tłok, 3–magnesy trwałe umieszczone w tłoku, 4–suwak,

5–magnesy trwałe umieszczone w suwaku, 6–otwór doprowadzający

powietrze, 7–uszczelka, 8–otwór odpływowy powietrza, 9,10–pokrywy, 11–

uszczelka, 12–rurka, 13–otwory odpływowe, 14–korpus

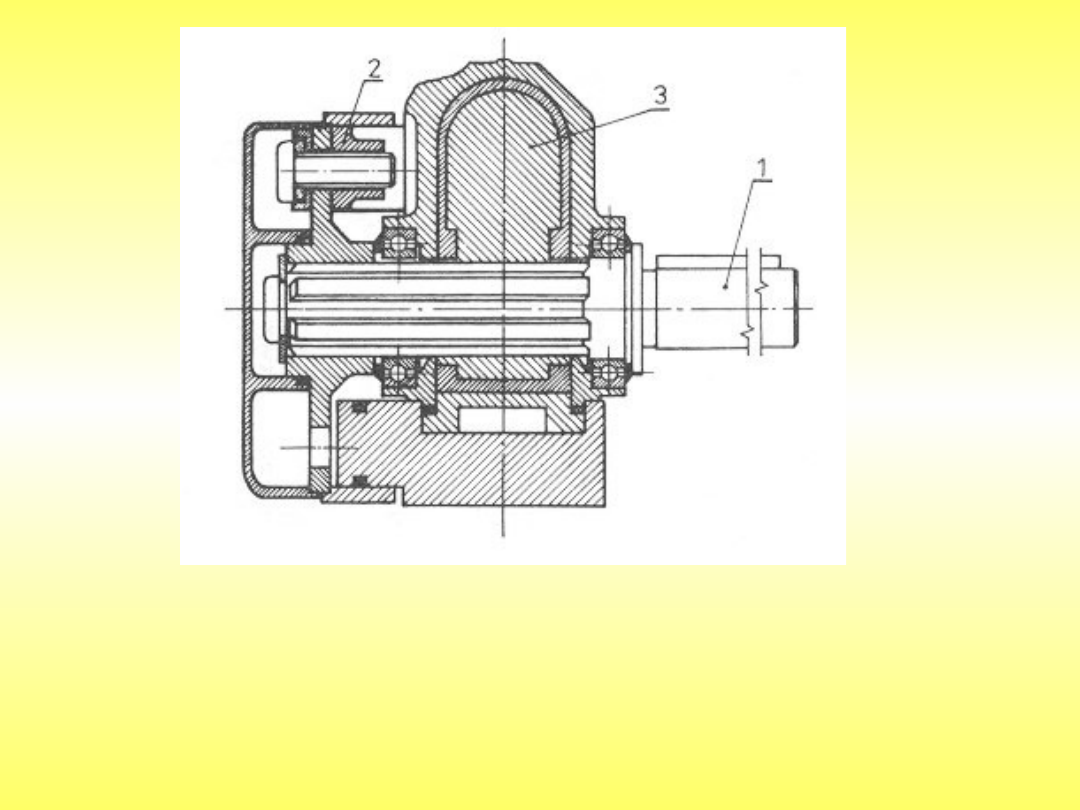

Rys. 6.7. Siłownik pneumatyczny wahadłowy: 1–wał

wyjściowy, 2–zderzaki do nastawiania kąta obrotu,

3–łopatki

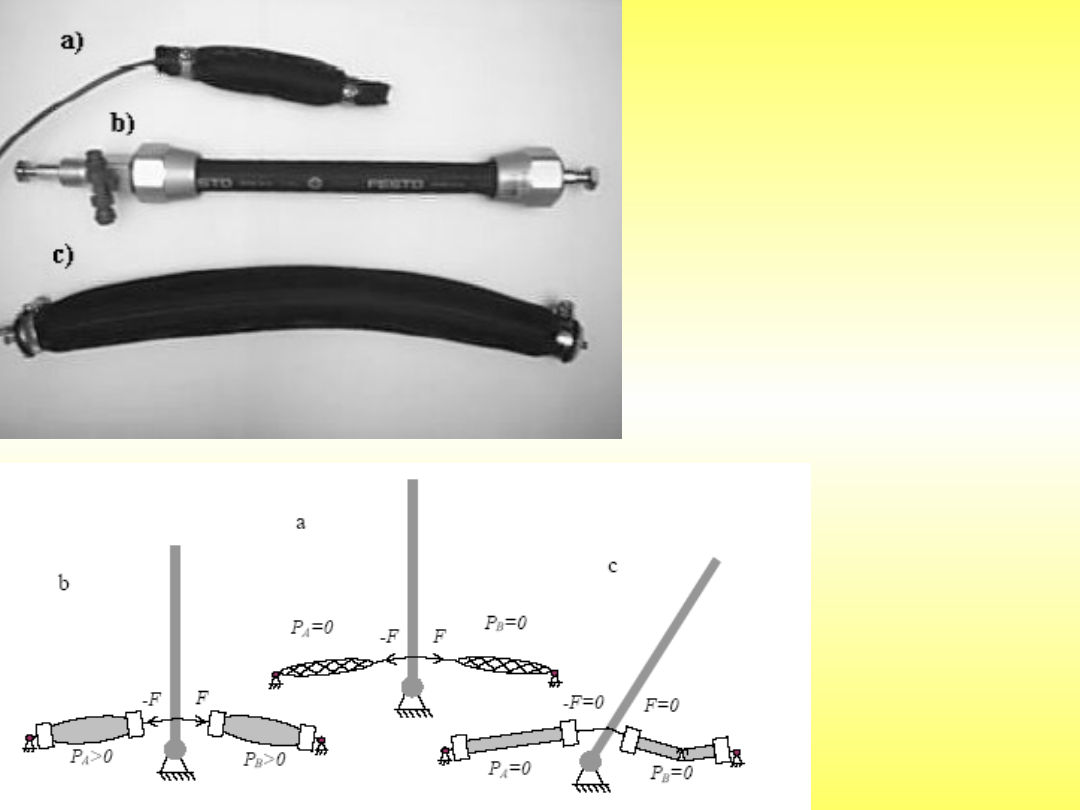

Sztuczne mięśnie płynowe wypełniane cieczą – sztuczne mięśnie hydrauliczne HAM

(Hydraulic Artificial Muscle) lub gazem – sztuczne mieśnie pneumatyczne PAM

(Pneumatic Artificial Muscle) wykonuje są z elastycznej przepony w kształcie rurki

(balonu, mieszka lub worka), wykonanej z gumy, lateksu lub silikonu, oplecionej

elastyczną siatką z rozciągliwego i elastycznego włókna silikonowego. Siatka

mocowana na końcach mięśnia tworzy rodzaj sztucznych ścięgien. Właściwości

mięśni płynowych uzasadniają ich porównanie do biologicznych mięśni

szkieletowych. W mięśniach pneumatycznych jako czynnik roboczy wykorzystuje o

własnościach elektroreologicznych i magnetoreologicznych. Skurcz tych mięśni

zależy od ciśnienia płynu sterowanego zaworami

Fot. 1. Sztuczne mięśnie

pneumatyczne: a – Shadow, b –

Festo, c –

wyprodukowany w PŁ

Rys. 2. Przegub napędzany

parą mięśni

Sztuczne mięśnie zbudowane z nanorurek NAM (Nanotube

Artificial Muscle), wynalezione w Instytucie Maxa Plancka

(Stuttgart), produkowane są przez firmę AlliedSignal Inc.

Wzdłuż węglowych nanorurek ułożone są krążki zbudowane

z 14 atomowego węgla. Submikroskopowy węgiel ukształtowany

w postaci nanorurki wypełniony jest elektrolitem. Po

doprowadzeniu prądu sztuczny muskuł NAM kurczy się lub

wydłuża. Z miliona nanorurek buduje się włókna mięśni

o dowolnej długości, które przypominają strukturę mięśnia

naturalnego.

Sztuczne biomięśnie (BioArificial Muscle) zbudowane są

z kurczliwego polimeru wykonanego z włókna poliakrylonitrylu

(PAN), poliakrylonitrylu – polipyrolu (PAN-PPY) oraz polialkoholu

winylowego lub polikwasu akrylowego (PVA-PAA)

o średnicy 2,5 μm. Charakterystyka mięśnia siła-wydłużenie

jest liniowa, w ciągu 20 ms mięśnie polimerowe kurczą się

o 20%. Sztuczne mięśnie polimerowe w szybkości działania

są najbardziej podobne do działania ludzkich mięśni, ale ich

siła jednostkowa (na 1cm2) jest dwa razy większa od siły

mięśnia naturalnego.

Sztuczne biomięśnie zbudowane z kompozytów polimerowych

IPMC (Ionic Polymer-Metal Composite) i IPCC (Ionic

Polymer Conductor Composites) wykazują zdolność odkształcenia

pod wpływem prądu o małym napięciu, są lekkie, łatwo

sterowalne, mają naturalne właściwości tłumienia drgań oraz

są bardzo elastyczne.

Sztuczne biomięśnie polimerowe żelowe wypełnione są

płynem żelowym wrażliwym na zmianę liczby pH – IPG (Ionic

Polymeric Gels) lub na zmianę prąd elektrycznego – EAPG

(Electro-Active Polymer Gel) i CPG (Contractile Polymer Gel)

Sztuczne mięśnie zbudowane z polimerów elektroaktywnych

EAPAM (Electroactive Polimers Artificial Muscles), elektrostrykcyjnych

EPAM (Electrostrictive Polymer Artificial Muscles)

i dielektrycznych DEAMA (Dielectric Elastomer Artificial

Muscle Actuators). Działanie tych mięśni polega na pobudzeniu

prądowym dwóch elektrod, w wyniku tego powstaje

różnica potencjałów elektrycznych wywołująca pole magnetyczne,

które wpływa na zmianę wymiarów geometrycznych –

zmniejszenie grubości i wydłużenie – filmu polimerowego lub

elastomerowego. W filmie polimerowym i elastomerowym

powstaje efekt ciśnieniowy Maxwella, zależny od podatności

materiału.

Sztuczne mięśnie wykorzystujące efekt piezoelektryczny

stosowane są w mikrosystemach elektromechanicznych

MEMS (Micro Eletro Mechnical System). Energia dostarczana

do elementu piezoelektrycznego powoduje jego odkształcenie,

wówczas piezoelement połączony z ruchomym elementem

tworzy mikroukład mięśniowy.

– Sztuczne mięśnie w kształcie sprężyny lub spirali z drutu

wykonanego z materiałów o właściwościach z tzw. „pamięcią

kształtu”. W materiałach z „pamięcią kształtu” wykorzystuje się

stopy Ti-Ni (SMA – Shape Memory Alloy) oraz stopy Ti-Ni

i silikonu (SMAS – Shape Memory Alloy–Silicone).

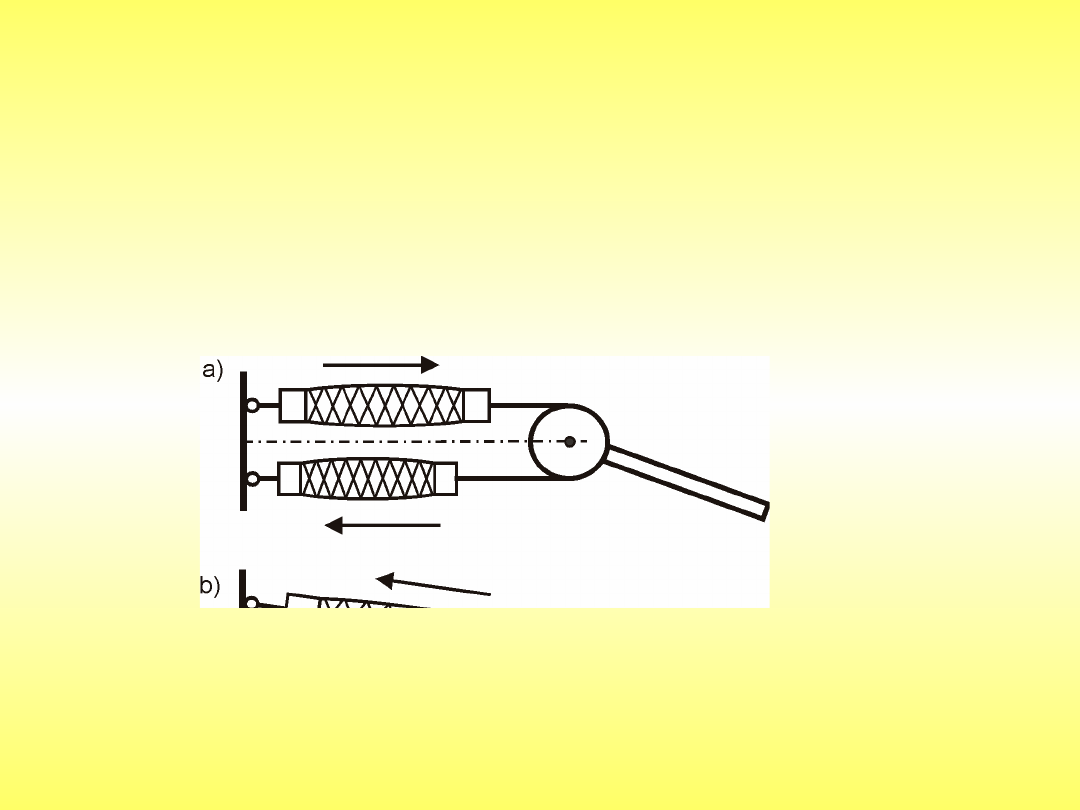

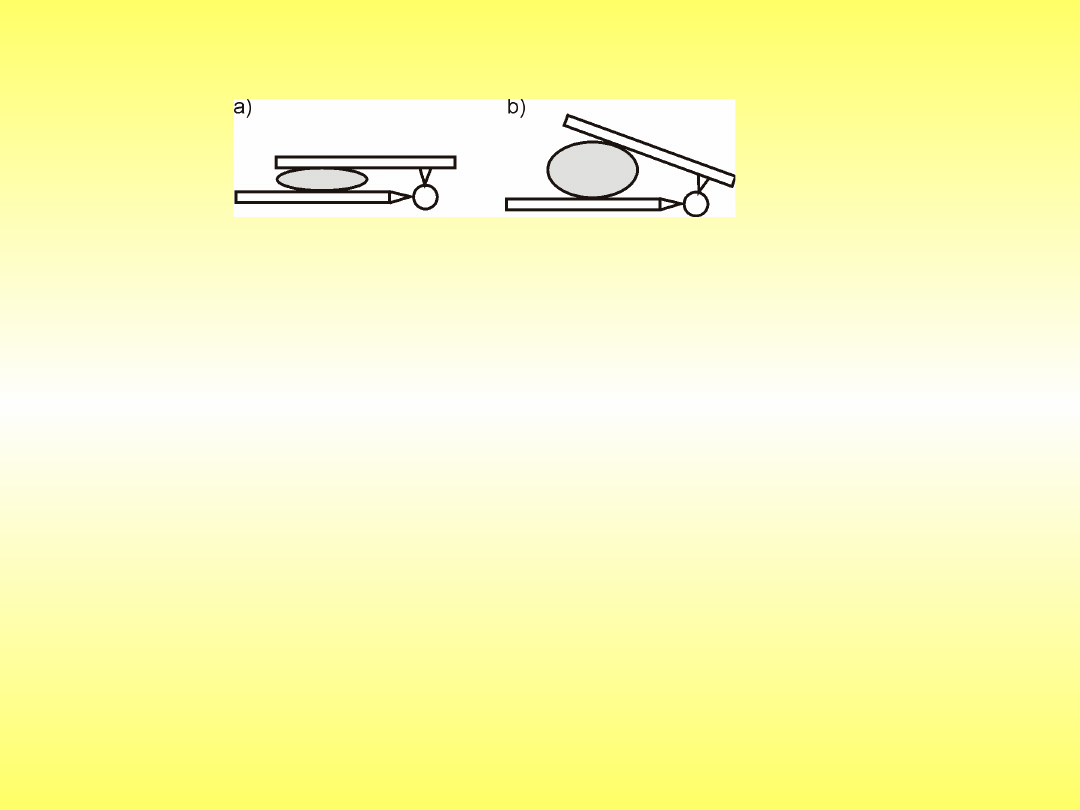

Rys. 4. Schemat kinematyczny dźwigni rozpieranej mięśniem

pneumatycznym:

a) w stanie początkowym, b) w stanie napełnienia

6.3. Napędy elektrohydrauliczne

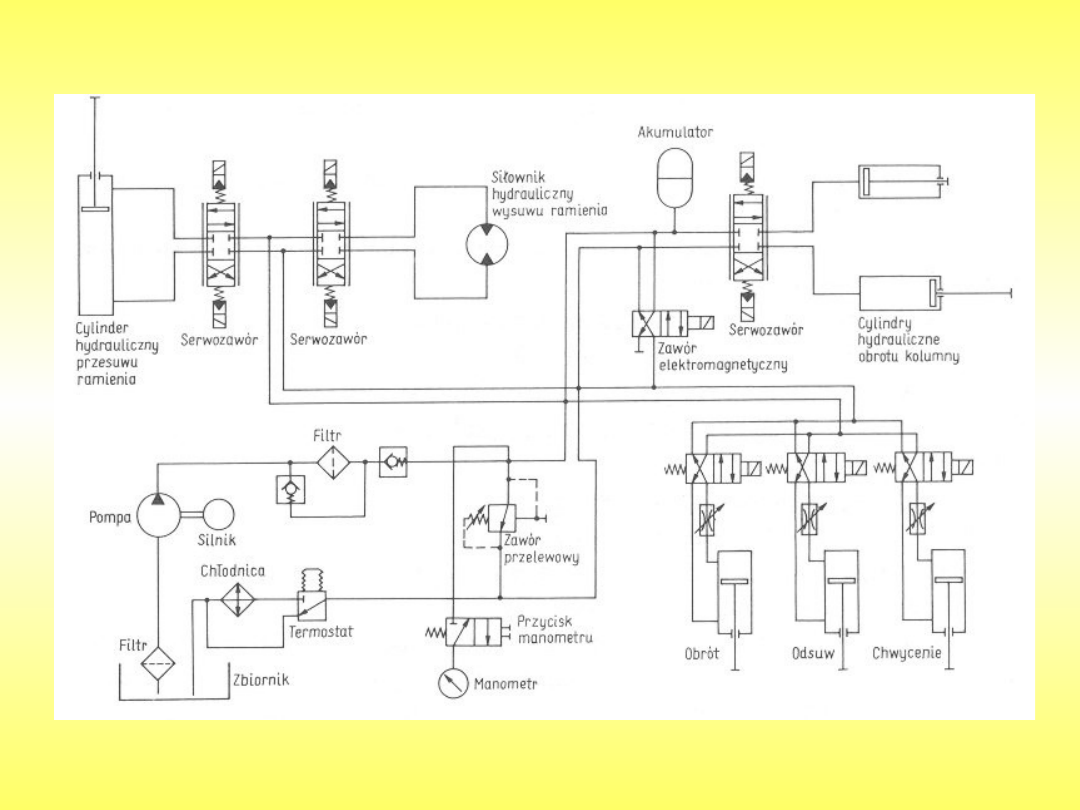

Rys. 6.8. Schemat hydraulicznego napędu robota

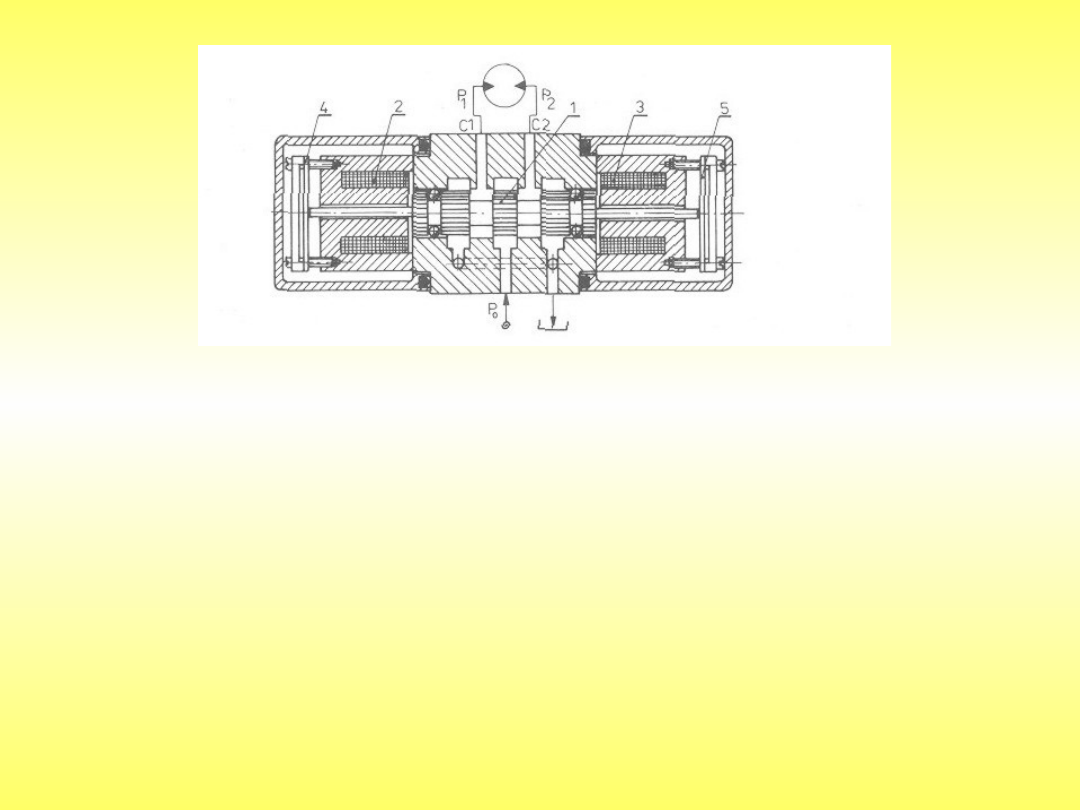

Rys. 6.9. Wzmacniacz elektrohydrauliczny suwakowy

jednostopniowy; 1–suwak czterokrawędziowy, 2,3–

elektromagnesy, 4,5–płaskie sprężyny

p

1

= p

2

= 0,5p

0

6.4.5. Napędy z silnikami skokowymi

V I I

3

2

V I

2

2

V

1

2

V I I I

I

4

2

1

1

1

3

I I I

1

4

I V

2

1

I I

3

4

30

360

m

Z

360

R

r

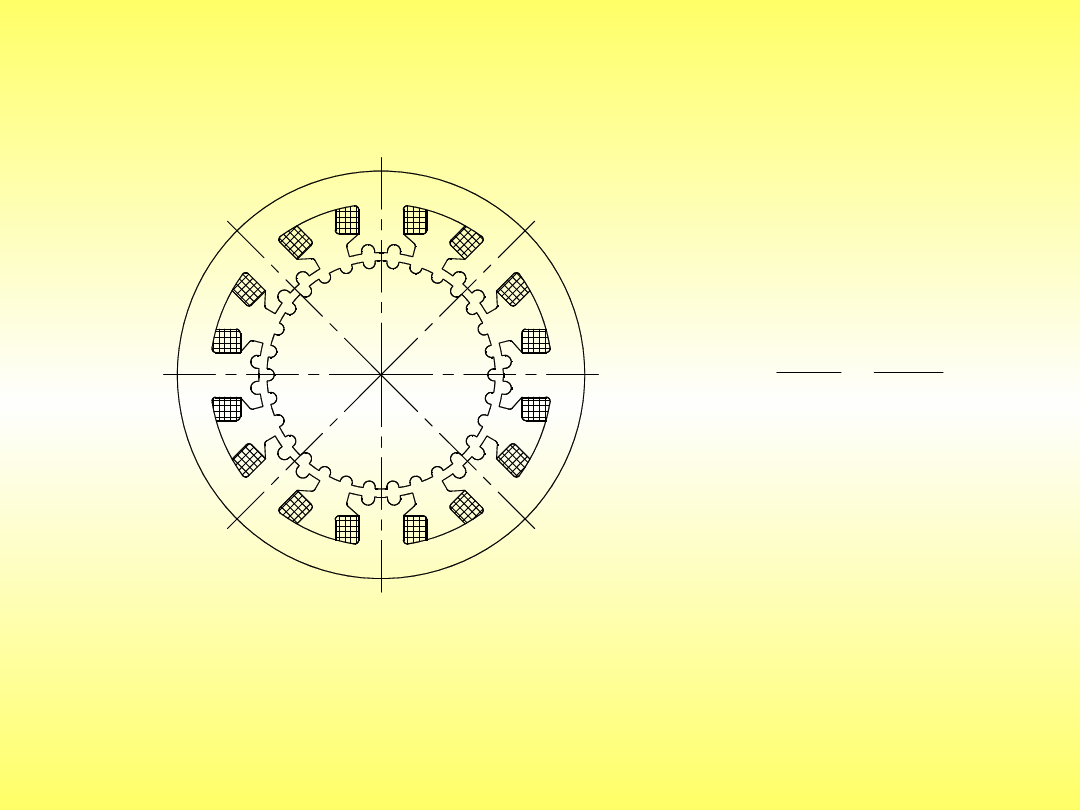

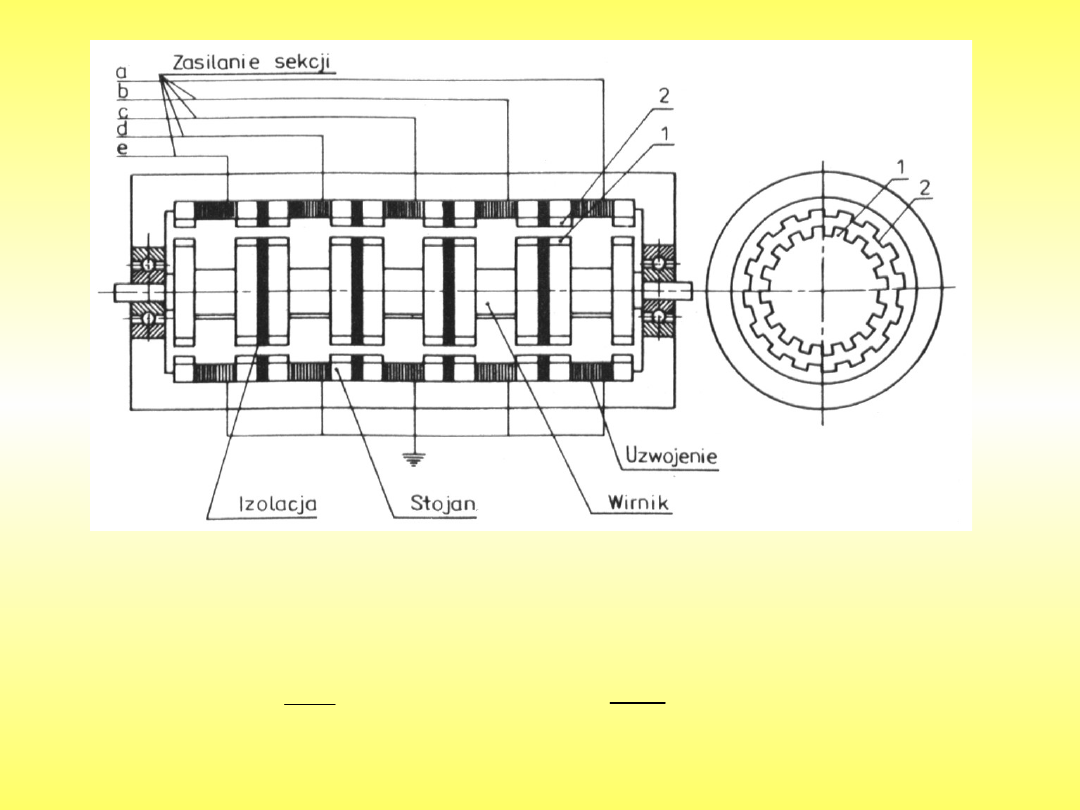

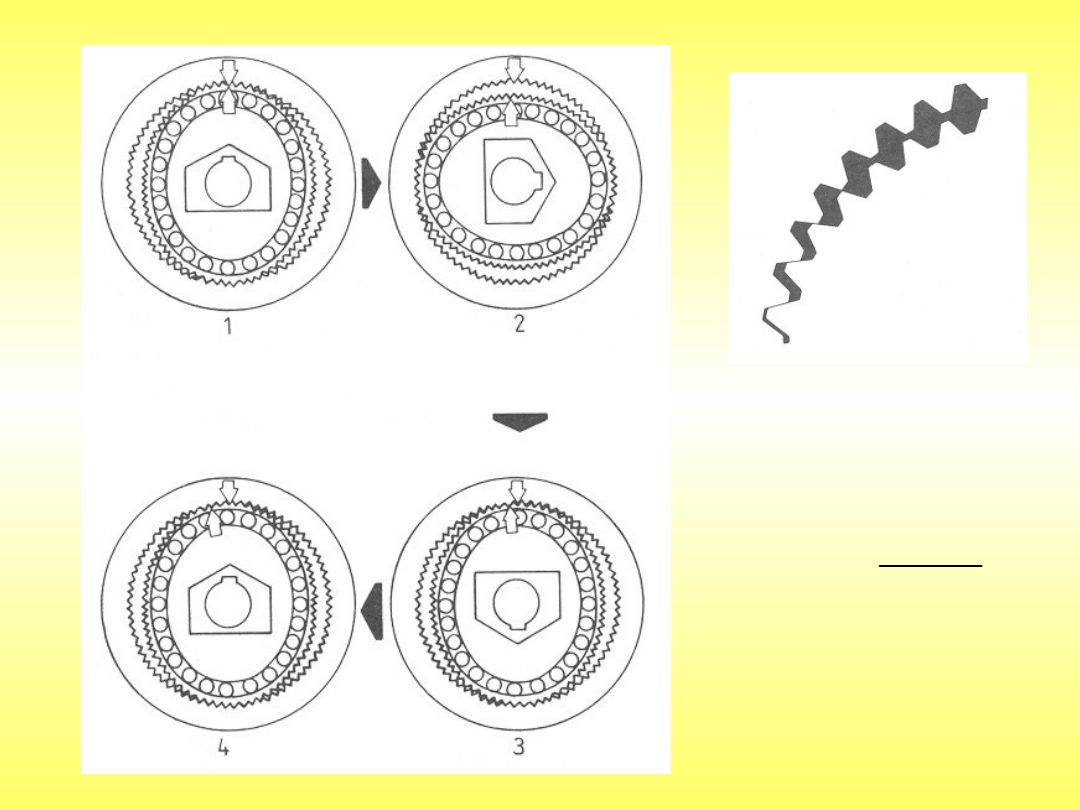

Rys. 6.26. Struktura czterofazowego silnika skokowego

reluktancyjnego

Rys. 6.27. Silnik skokowy pięciosekcyjny: 1 - wirnik, 2 - stojan

0

3

5

z

360

=

0

5

,

1

10

z

360

=

6.5. Przekładnie mechaniczne

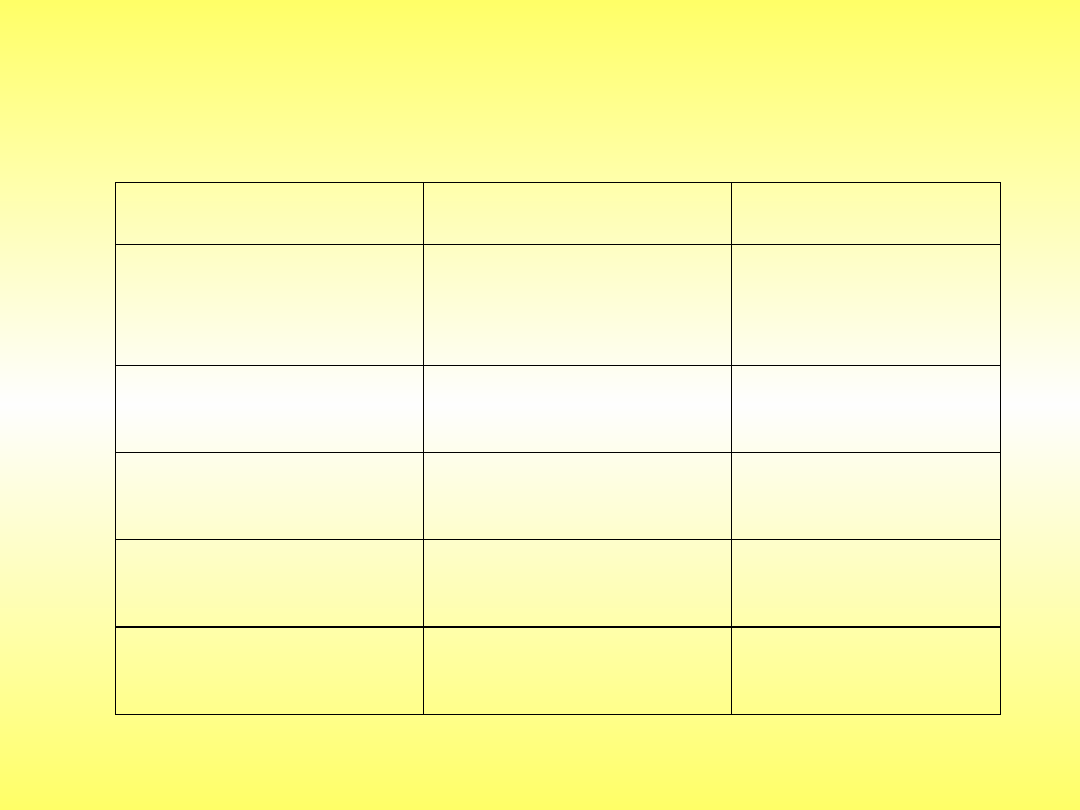

Tabela 6.1. Kryteria dla przekładni mechanicznych w napędach robotów

KRYTERIUM

WŁAŚCIWOŚCI

WARTOŚĆ

Dokładność pozycjonowania luz kątowy

sztywność

równomierność biegu

< 3`

> 10

5

N - m/rad

3` /obr

Prędkość

sprawność

moment bezwładności

> 70 %

< 6-10

4

kg -m

2

Stabilność

odporność na przeciążenia

żywotność

> 50 %

> 5000 godzin

Wytrzymałość

eksploatacyjna

koszt utrzymania

zwartość budowy

niski

duża

Możliwości integracyjne

dowolność położenia

odwrotność kinematyki

tak

tak

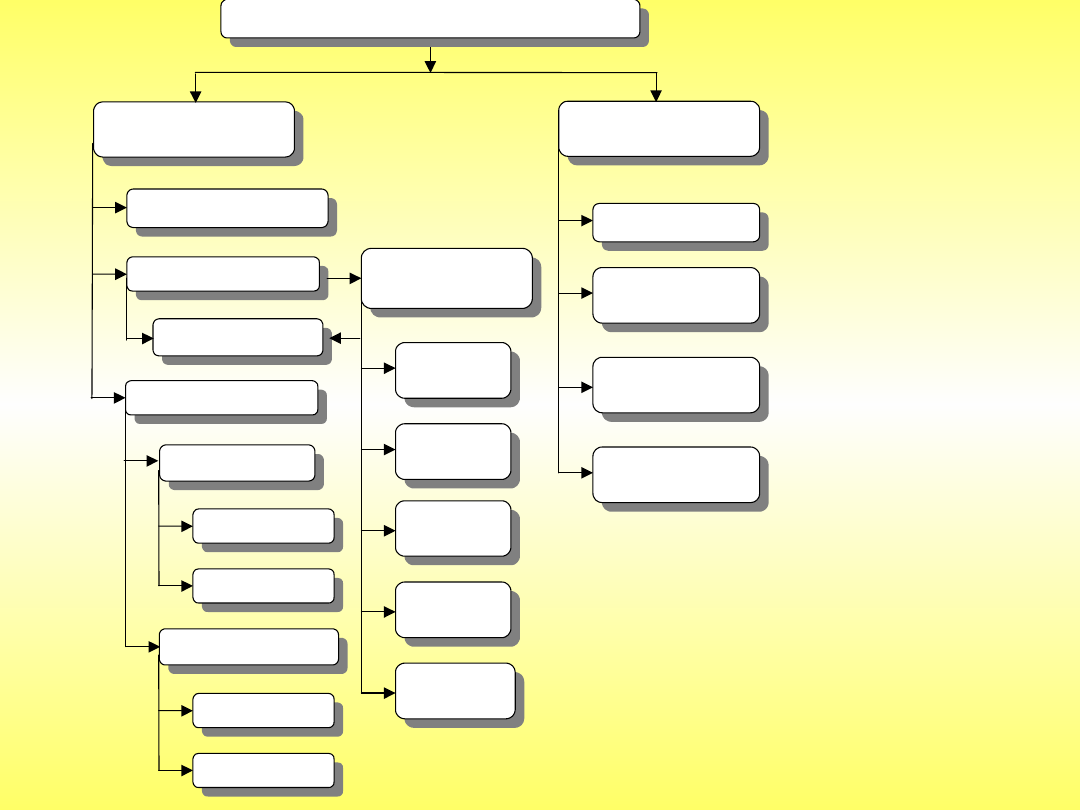

Przekazujące ruch

obrotowy

Zamieniające ruch

obrotowy na postępowy

Przekładnia walcowa

Przekładnia śrubowa

Przekładnie zębate

Przekładnia

zębatkowa

Mechanizmy dźwigniowe

Przekładnia pasowa

zębata

Przekładnia

łańcuchowa

Przekładnie

redukujące

Przekładnia

planetarna

Przekładnia

falowa

Przekładnia

cykloidalna

Przekładnia

precesyjna

Przekładnia

ślimakowa

Przekładnie cięgnowe

Sprzężenie cierne

Łańcuchowa

Pasowa zębata

Sprzężenie kształtowe

Linowa

Pasowa klinowa

Przekładnie mechaniczne w robotach przemysłowych

Rys. 6.28. Podział przekładni

mechanicznych w robotach

przemysłowych

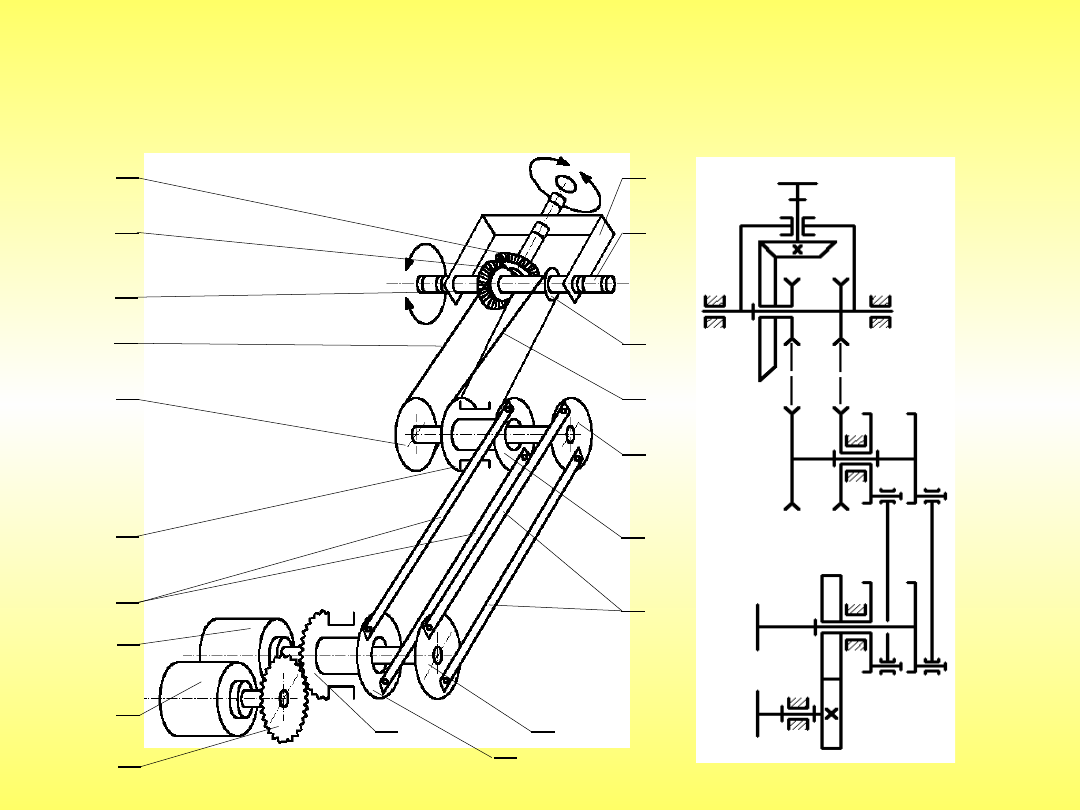

6.5.1. Przekładnie mechaniczne przekazujące ruch

obrotowy

6.5.1.1. Mechanizmy dźwigniowe

1

4

2

3

R

1

12

5

11

13

15

16

7

8

14

6

10

9

R

2

S1

S2

6.5.1.2. Przekładnie zębate

a)

b)

c)

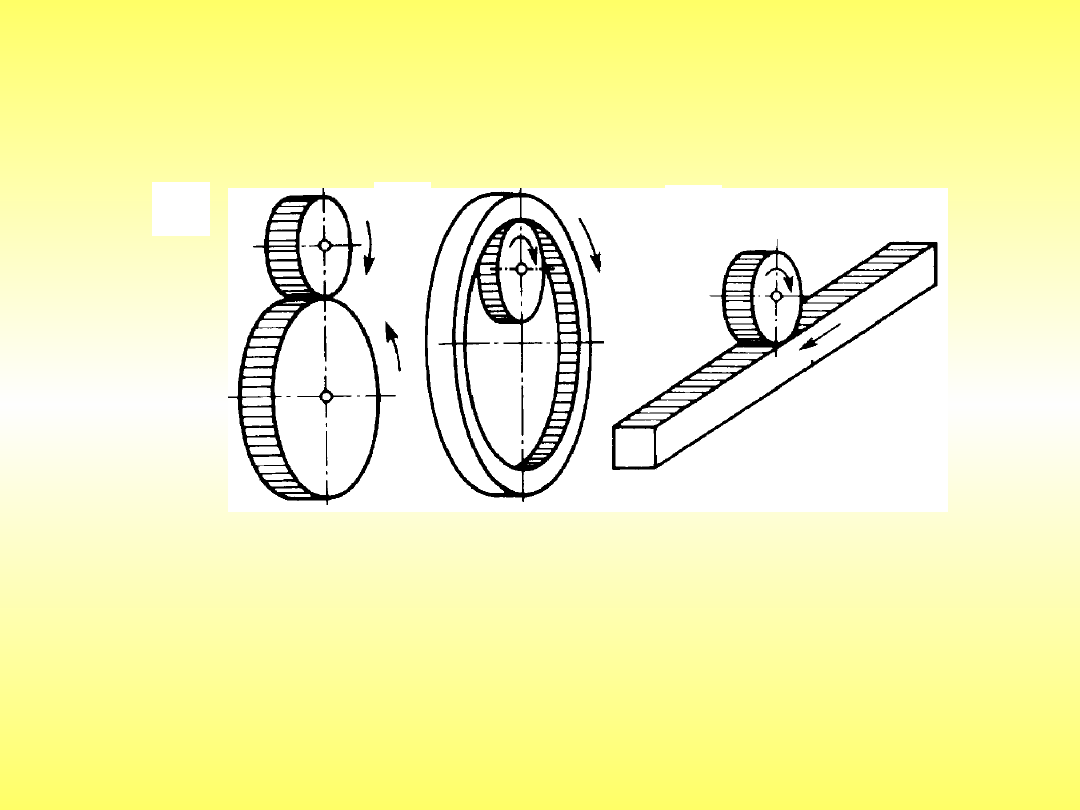

Rys. 6.31. Rodzaje przekładni zębatych: a) walcowa zewnętrzna, b)

walcowa wewnętrzna, c) zębatkowa (koło zębate+ listwa zębata)

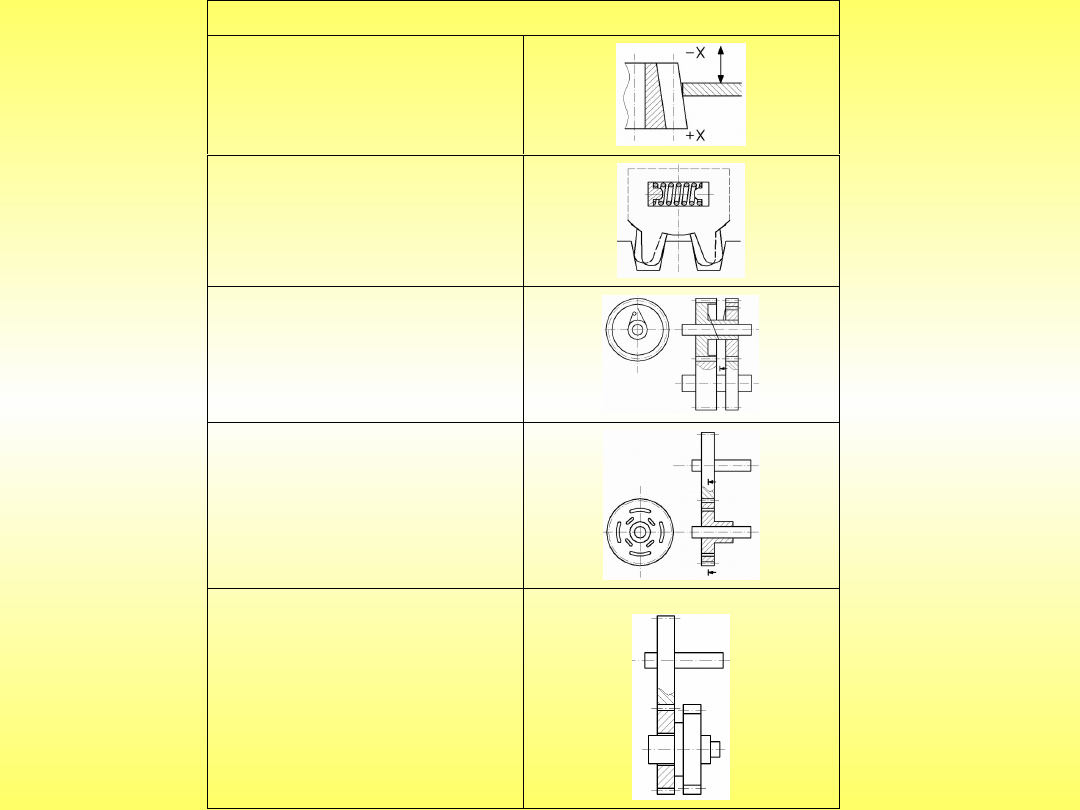

Sposoby kasowania luzu międzyzębnego

Przekładnia o zmiennej korekcji uzębienia w

jednego kole. Kasowanie luzu obwodowego

odbywa się prze osiowe przesuwanie koła

współpracującego.

Przekładnia z kołem nożycowym. Kasowanie luzu

obwodowego dzięki wytworzeniu napięcia

wstępnego między dwoma połówkami koła

nożycowego.

Przekładnia z dwoma parami kół pomiędzy

którymi wytworzone jest napięcie wstępne.

Przekładnia z jednym kołem podatnym

sprężyście. Kasowanie luzu obwodowego dzięki

eliminacji luzu wierzchołkowego.

Przekładnia z jednym kołem zamocowanym do

podatnej sprężyście piasty. Kasowanie luzu

obwodowego dzięki eliminacji luzu

wierzchołkowego

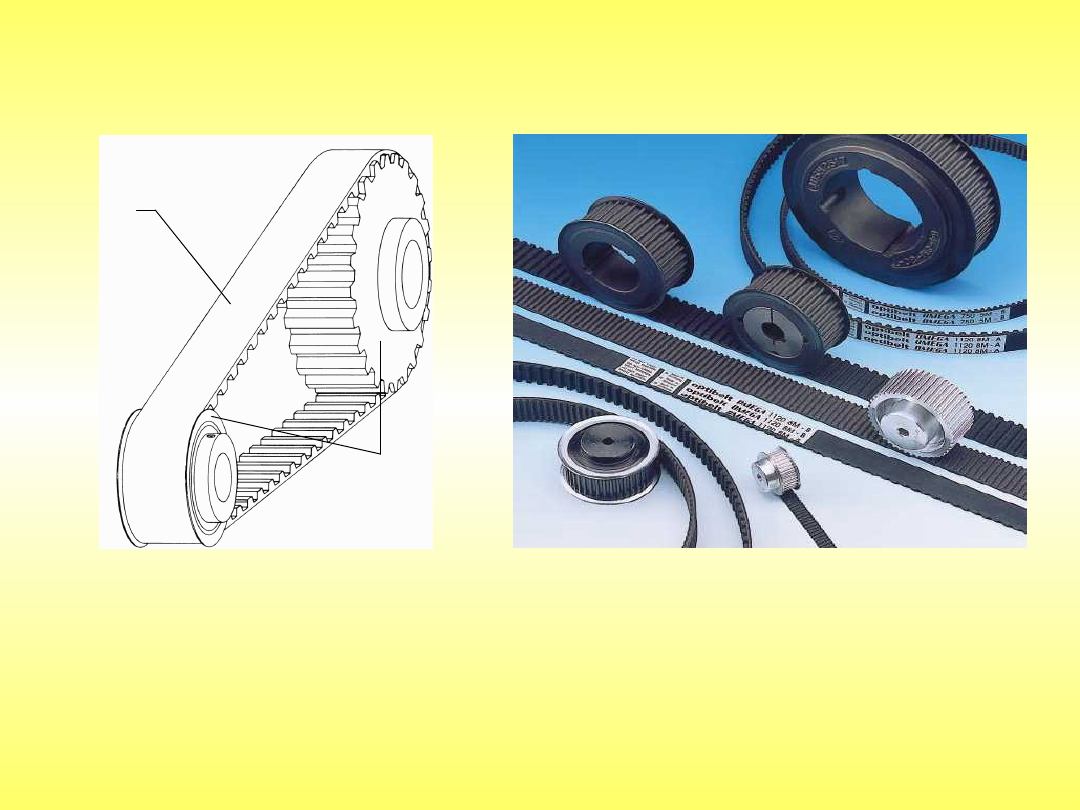

6.5.1.3. Przekładnie cięgnowe

1

2

Rys. 6.32. Budowa przekładni pasowej z pasem

zębatym: 1-pas zębaty, 2-koła zębate

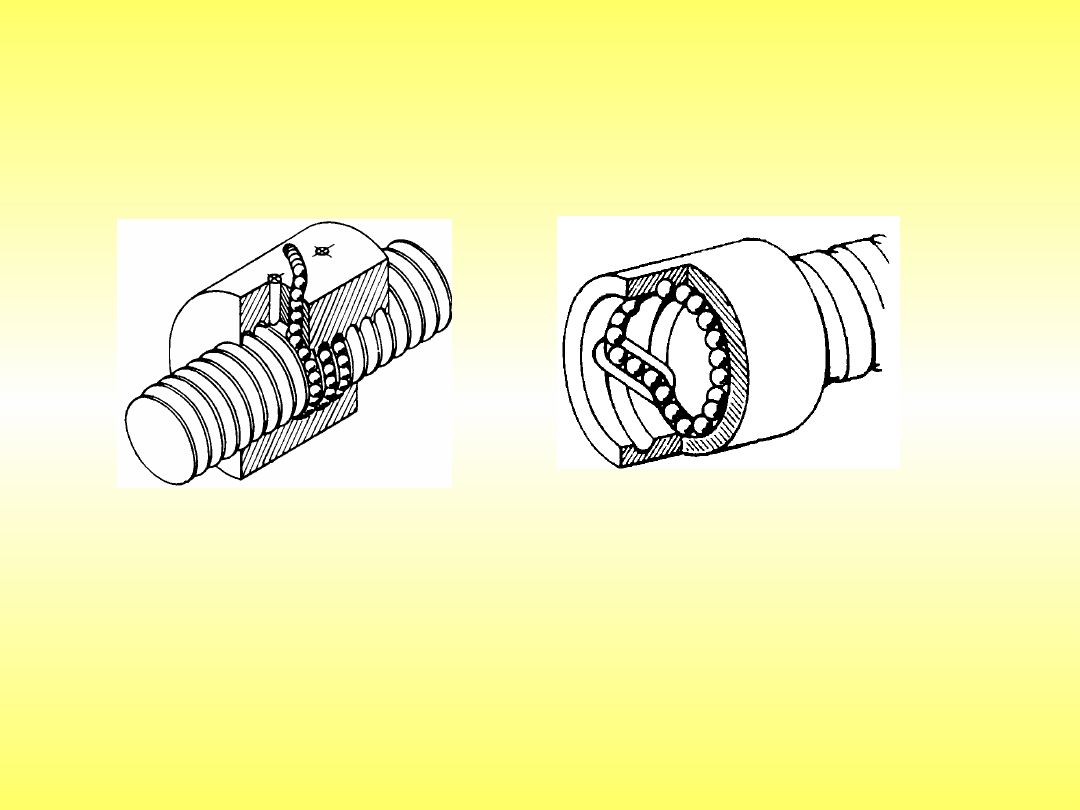

6.5.2. Przekładnie mechaniczne do zmiany ruchu

obrotowego na postępowy

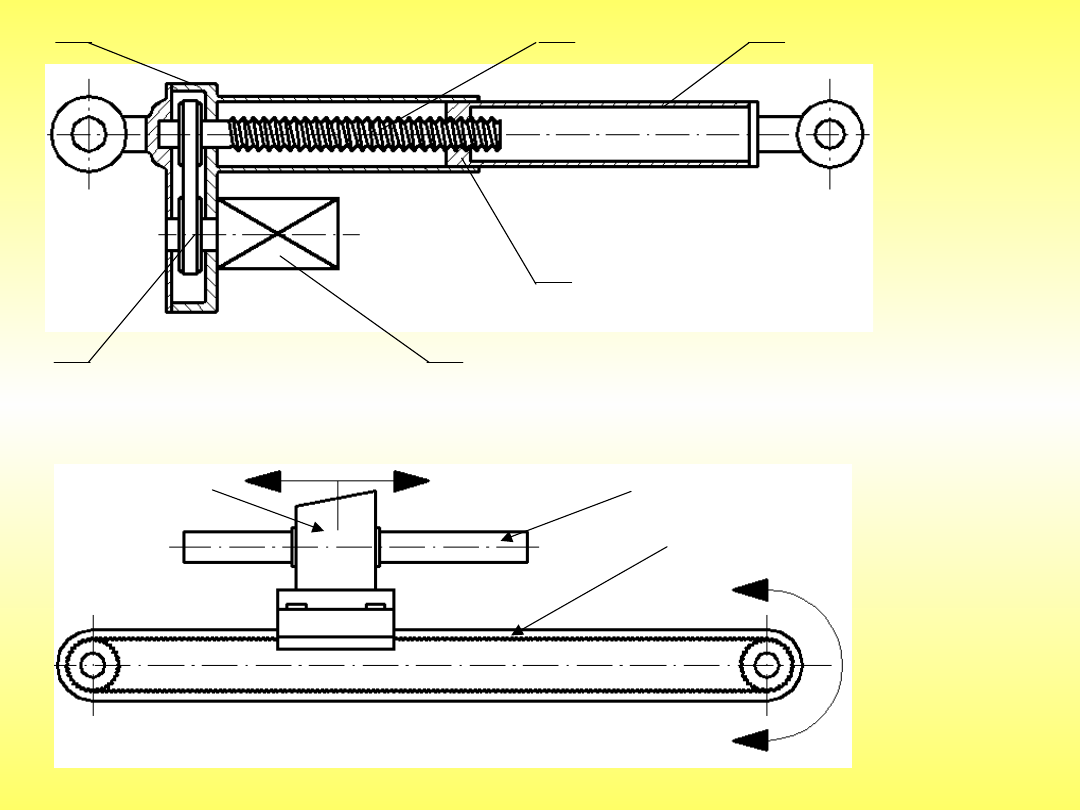

Rys. 6.33. Przykładowe rozwiązania przekładni śrubowej tocznej: a) z

zewnętrznym obiegiem elementów tocznych, b) z wewnętrznym

obiegiem elementów tocznych

1

2

4

5

3

6

Rys. 6.34. Konstrukcja wysuwnego

ramienia robota o kinematyce

równoległej

3

2

1

Rys. 6.35. Przekładnia

zębatkowa jako mechanizmu

zamiany ruchu obrotowego

na postępowy: 1–

przekładnia pasowa, 2–

prowadnica, 3–prowadnik

6.5.3. Redukujące przekładnie mechaniczne

Tabela 6.4. Zestawienie parametrów przekładni silnie redukujących [7]

Typ

przekładni

Minimalne

przełożenie Sprawność

Max.

prędkość

obrotowa

Luz kątowy

i

n [obr/min]

Walcowa

1st. 1:10

2st. 1:30

3st. 1:125

4st. 1:625

0,98-0,99

50 000

1st < 3’

(napięcie

wstępne)

Ślimakowa

1st. 1:75

2st. 1:250

0,85-0,96

3000

<3’

Planetarna

1st. 1:87

0,94-0,97

3000

<0,1’

(napięcie

wstępne)

<1’

<3’

Falowa

1:320

0,80-0,90

3000

<6’

<3’

Cykloidalna

1st. 1:87

2st. 1:6000

3st.

1:100000

0,80-0,90

3000

<6’

<3’

Precesyjna

1st. 1:120

2st. 1:4000

0,60-0,70

2000

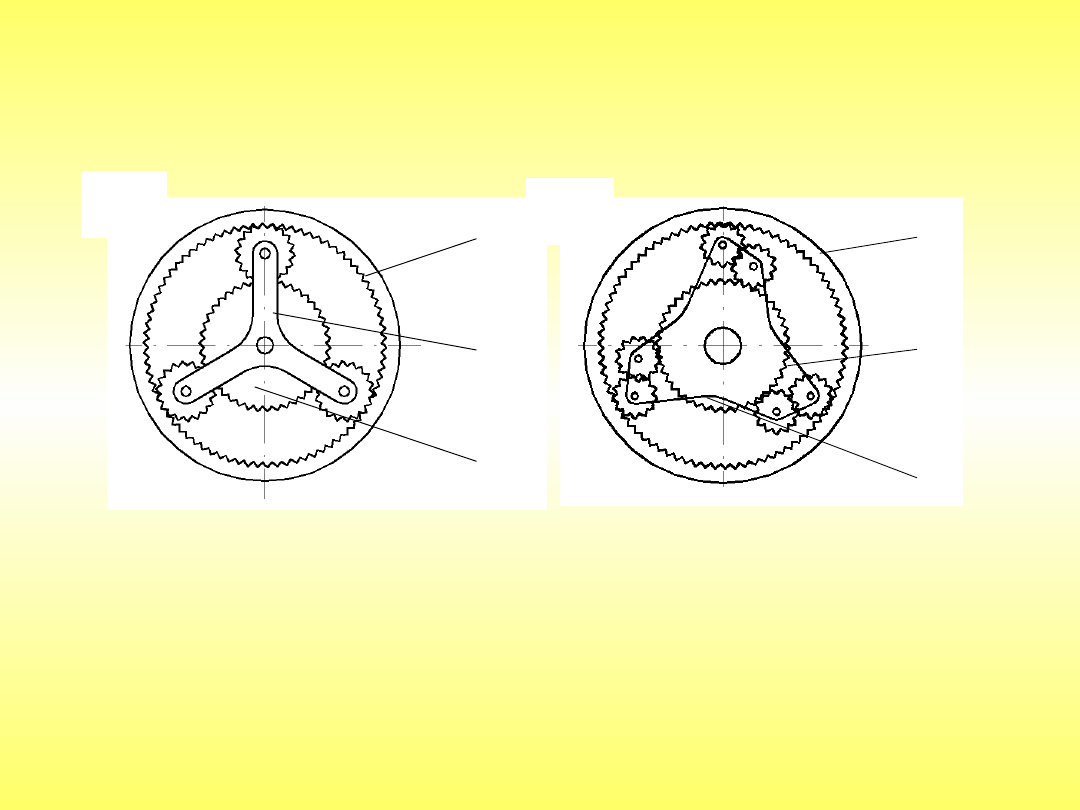

6.5.3.1. Przekładnie planetarne

1

3

2

1

3

2

a

b

Rys. 6.36. Schemat i budowa przekładni planetarnych o tej samej

wartości bezwzględnej przełożenia, lecz o przeciwnych znakach: a)

przekładnia z jednym kołem obiegowym (i<0), b) przekładnia z dwoma

kołami obiegowymi (i>0), 1-koło zewnętrzne, 2-koło wewnętrzne, 3-

jarzmo z satelitami

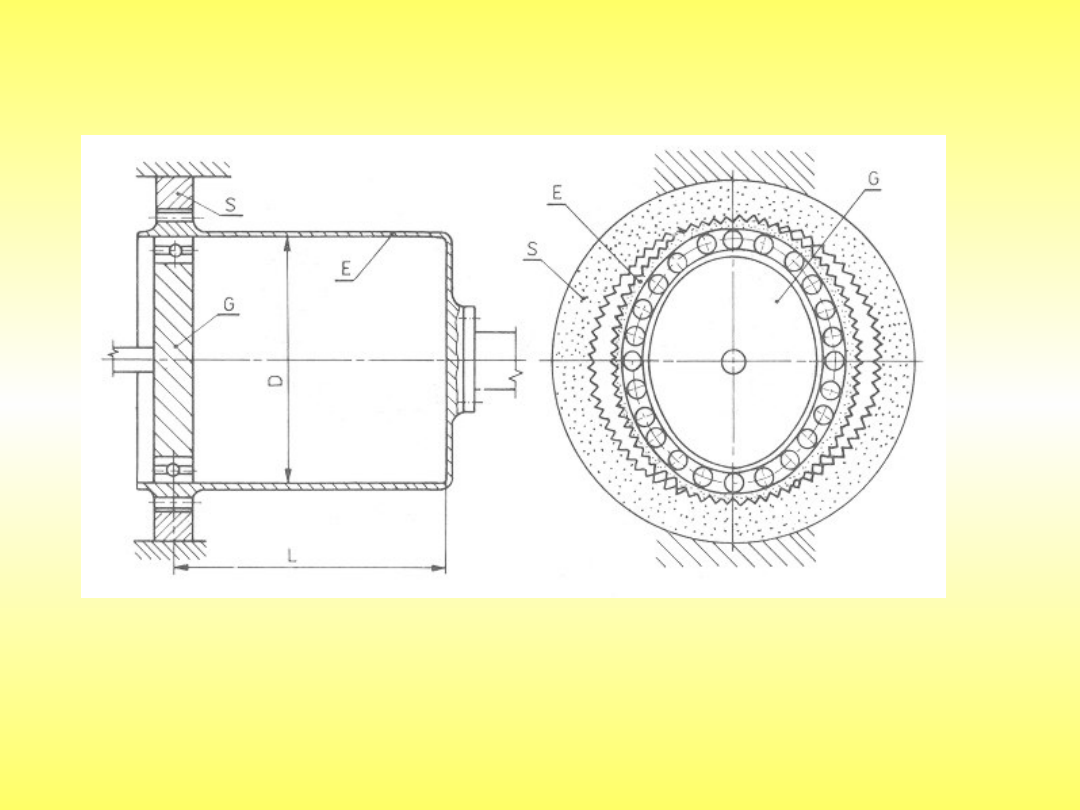

6.5.3.2. Przekładnie falowe

Rys. 6.37. Schemat przekładni falowej: G-generator, E-

elastyczne koło zębate, S-sztywne koło zębate o uzębieniu

wewnętrznym

E

E

S

nom

z

z

z

i

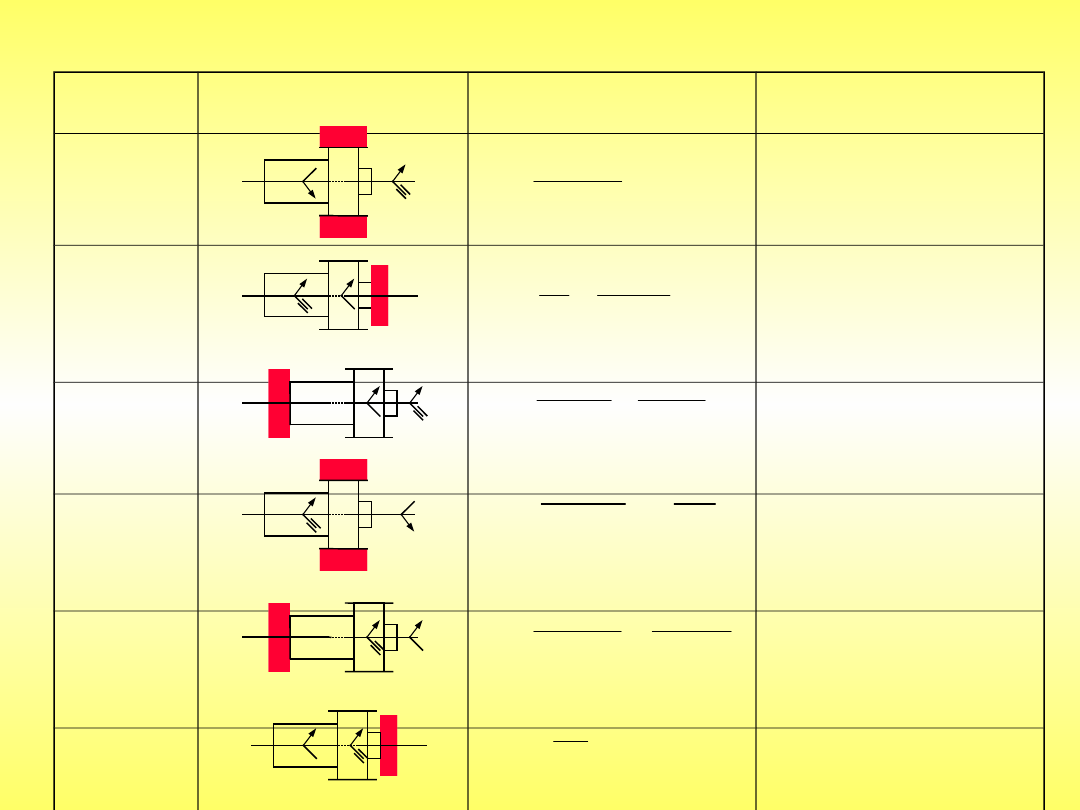

Przypade

k

Schemat

Przełożenie

Uwagi

1

Unieruchomione koło

S. Napędzany

generator G. Odbiór

napędu na kole E

1

Unieruchomiony

generator G.

Napędzane koło E.

Odbiór napędu na

kole S

1

Unieruchomione koło

E. Napędzany

generator G. Odbiór

napędu na kole S

2

Unieruchomione koło

S. Napędzane koło E.

Odbiór napędu z

generatora

2

Unieruchomione koło

E. Napędzane koło S.

Odbiór napędu z

generatora

2

Unieruchomiony

generator.

Napędzane koło S.

Odbiór napędu z koła

E.

Tabela 6.5. Zależności kinematyczne przekładni falowych

S

G

E

S

G

E

S

G

E

S

G

E

S

G

E

S

G

E

nom

E

S

E

i

z

z

z

i

1

i

1

z

z

i

nom

E

S

1

i

1

z

z

z

i

nom

E

E

S

nom

S

E

E

i

1

z

z

z

i

nom

nom

E

S

S

i

1

i

z

z

z

i

nom

E

S

i

1

z

z

i

6.5.3.3. Przekładnie cykloidalne

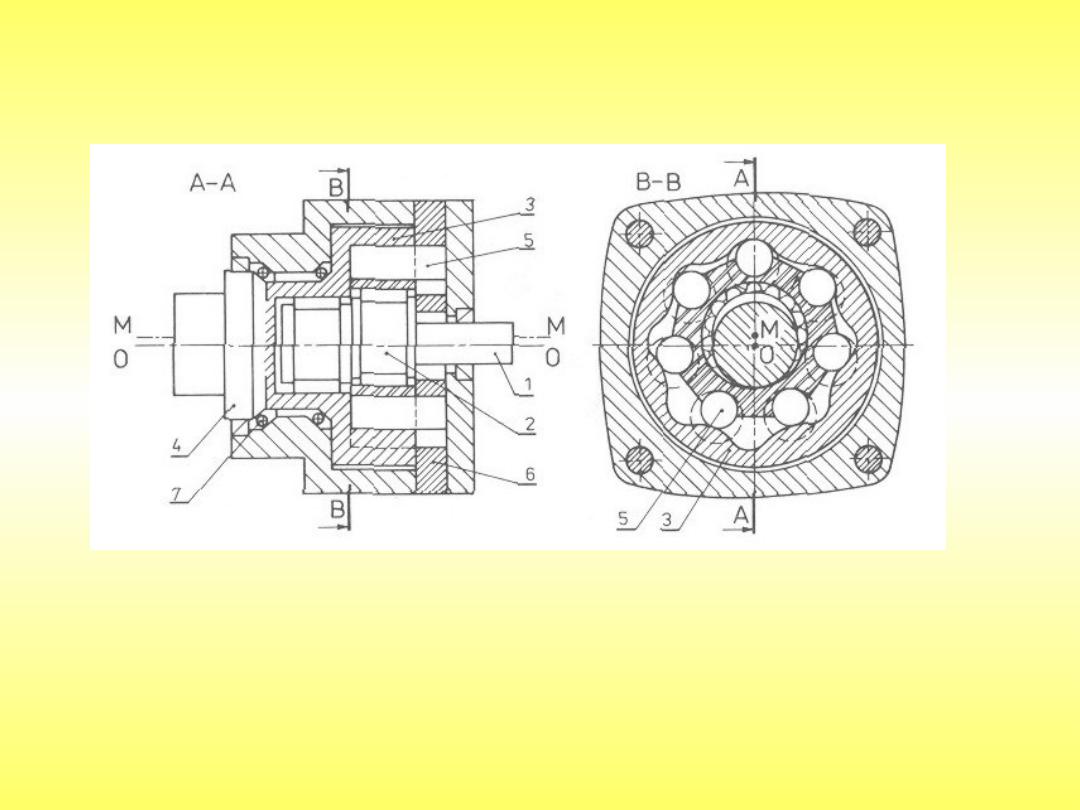

Rys. 6.40. Przekładnia trochoidalna: 1-wał wejściowy (wysokoobrotowy), 2-

mimośród na wale 1, 3-koło centralne z zębami wewnętrznymi,

trochoidalnymi, 4-wał wyjściowy (zdawczy), 5-sworznie koła palcowego, 6-płyta z

otworami na sworznie 5, 7-łożyska koła centralnego 3

6.3.3.4. Przekładnie precesyjne

2

5

3

4

1

2

5

3

4

1

θ

2

5

3

4

1

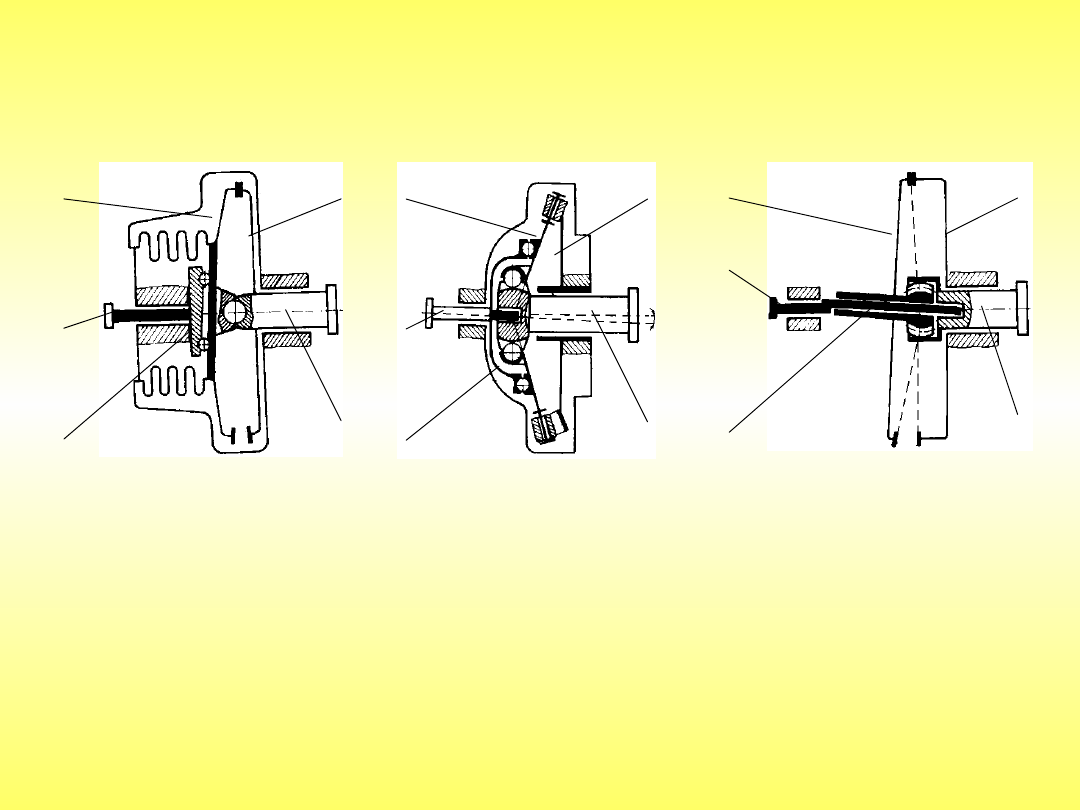

Rys.6.41. Różne typy przekładni precesyjnych: a) z satelitą połączoną z

obudową za pomocą mieszka, b) z kołem stożkowym z rolkami, c) o

prostoliniowo- łukowym zazębieniu ; 1- satelita, 2- koło centralne, 3- wał

wyjściowy, 4- jarzmo, 5- wał wejściowy

a)

b)

c)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

Wyszukiwarka

Podobne podstrony:

Programowanie robotów przemysłowych FANUC

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

(URZYDZENIA CHWYTAJYCE ROBOTÓW PRZEMYSLOWYCH)

9 Efektory robotów przemysłowych

Napędy Robotów Pytania na KOLosa I

Napędy robotów mechanizmy przekazywania ruchu stosowane w robotach

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

CHRAPEK,podstawy robotyki, Sterowanie robotów przemys owych

Analiza budowy i działania robotów przemysłowych na przykładzie robota PRO 30 ( Politechnika Krakows

90 313901 kontroler robotow przemyslowych

Charakterystyki robotów przemysłowych i ich badanie

(STEROWANIE ROBOTÓW PRZEMYSLOWYCH)

10 Wprowadzenie do programowania robotów przemysłowych

Budowa robotów przemysłowych

Programowanie robotów przemysłowych FANUC

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

więcej podobnych podstron