PODSTAWY ROBOTYKI

PR W 11

Charakterystyki robotów przemysłowych i ich badanie

1

Powody dla których prowadzone są badania robotów można sprawdzić do dwóch

najważniejszych:

Uzyskanie charakterystyki umożliwiających porównanie różnych typów robotów, lub

w przypadku jednego typu robota- charakterystyk poszczególnych egzemplarzy

Kontrola jakości

Charakterystyki umożliwiają wybór właściwego robota do wykonania określonego zadania.

Jak do tej pory jest to jedyna możliwa metoda selekcji odpowiednich robotów, gdyż

dotychczas nie istnieją powszechnie przyjęte metody określania parametrów robotów.

1. Przemieszczenia, dokładności i powtarzalność pozycjonowania

Badanie pozycjonowania przeprowadza się, mierząc i rejestrując położenie oraz jego

zmiany w wybranych punktach przestrzeni roboczej.

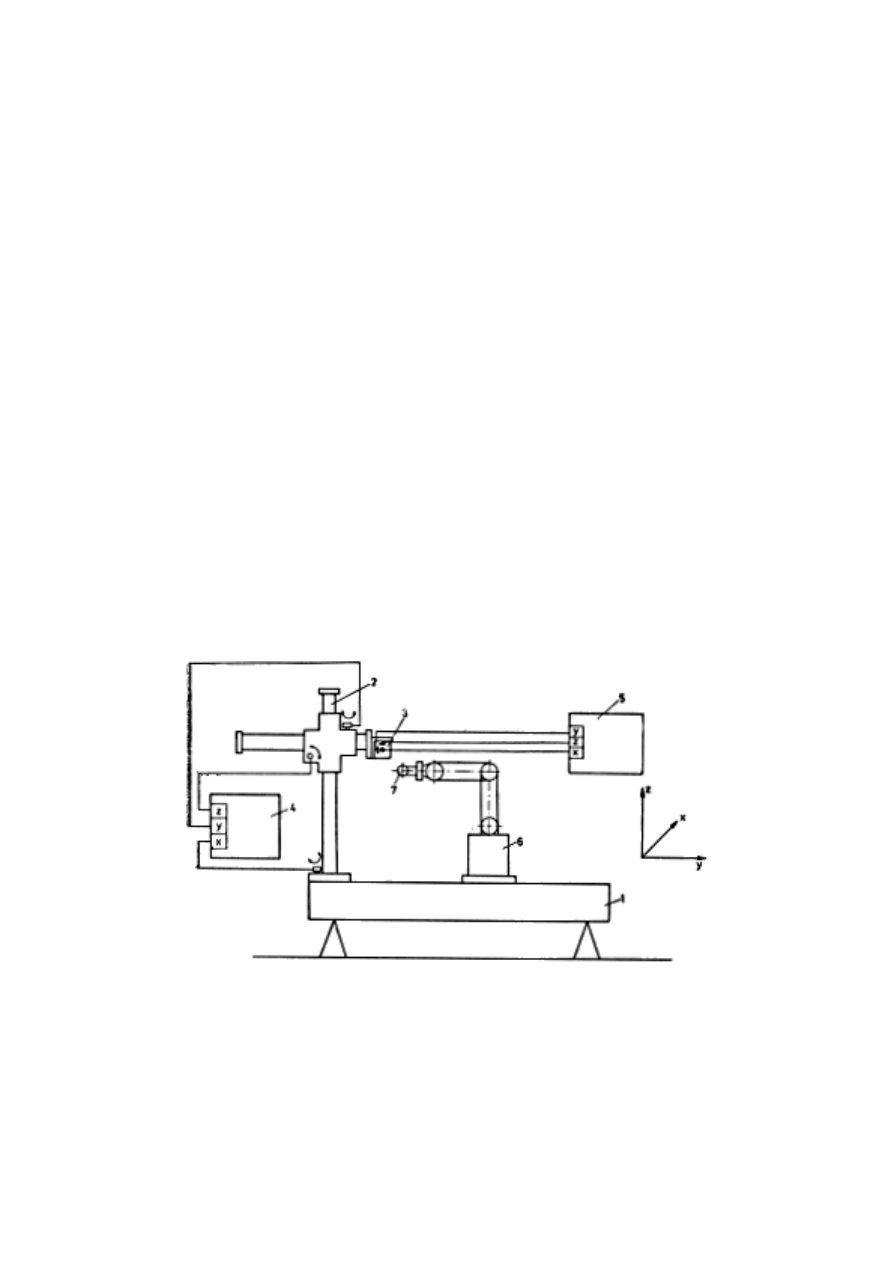

Przybliżmy tutaj budowę jednego ze stanowisk używanych do badań parametrów

mechanicznych. Będzie to stanowisko używane w Instytucie Techniki Wytwarzania i

Automatyzacji w Stuttgardzie, pozwalające określić statyczne i dynamiczne błędy

pozycjonowania. W celu łatwiejszego zrozumienia opisu zasady działania stanowiska

najpierw przedstawmy jego budowę na rys. 1.

Rys. 1. Stanowisko do badania parametrów mechanicznych robotów

1 – płyta, 2 – stojak pomiarowy, 3 – głowica z czujnikami, 4 – monitor stojaka,

5 – monitor czujników, 6 – robot badany

Na płycie stanowiącej podstawę robota umieszcza się badanego robota. Na tej samej

płycie znajduje się także stojak pomiarowy z umieszczonymi w niej 3 indukcyjnymi

2

czujnikami położenia dla 3 osi przestrzennego układu x, y, z. Ramię robota ma na końcu

zamocowaną końcówkę pomiarową w postaci kuli. Układ pomiarowy mierzy

przemieszczenia tej kuli na końcowym odcinku odpowiednio zaprojektowanej trajektorii

ruchu robota. Wyniki, zależnie od przeznaczenia mogą być wskazywane, rejestrowane bądź

poddawane przetworzeniu. Jeżeli zaś chodzi o głowicę to może być ona ustawiona w

dowolnym punkcie przestrzeni a to za sprawą poziomego i pionowego przesuwania

elementów stojaka a także przesunięcie całego stojaka na płycie.

Metodą tą, jak już wspomniano można określać zarówno statyczne jak i dynamiczne

błędy pozycjonowania. W przypadku zaś określenia samych błędów statycznych używa się

prostszych metod. Jedna z nich może polegać na umieszczeniu w przestrzeni roboczej tzw.

czujników zegarowych przemieszczenia. Do ruchomej wskazówki takiego czujnika dotyka i

przemieszcza ją , na krótkim odcinku końcowym ruchu, robot, wskazywane jest to zaś przez

wskazówkę na jego tarczy.

W celu pomiaru ruchu każdej z osi robota instaluje się osobne czujniki, odpowiednio

programując ruchy robota.

Wyniki pomiarów mogą być różne zależnie od:

Wyboru punktów w przestrzeni roboczej w której przeprowadzane są pomiary

(szczególnie ich oddalenia od maksymalnego zasięgu ruchu)

Zaprogramowania trajektorii ruchów robota

Obciążenia robota

Prędkości robota

Otrzymane w wyniku statycznych pomiarów pozycjonowania liczby, służą do określania

dokładności oraz powtarzalności pozycjonowania.

Określenie dokładności wymaga obrania punktu odniesienia względem którego będziemy

liczyć błąd. Wadą tej metody jest jednak brak konkretnych powodów wyboru punktu za punkt

odniesienia. Z tego też powodu częściej przy badaniu parametrów mechanicznych określa się

powtarzalność pozycjonowania.

Powtarzalność pozycjonowania określa się jako różnicę pomiędzy poszczególnymi

wartościami pomiaru (nie ma konieczności wyznaczania punktu odniesienia). Metody

określania powtarzalności pozycjonowania:

Określenie maksymalnego błędu bezwzględnego jaki wystąpił podczas pomiarów

Obróbka statystyczna wyników pomiarów- określenie błędu bezwzględnego oraz

wartości odchylenia średniego

Według wzoru

3

max

min

2

X

X

S

−

= ±

z założeniem, że

S- powtarzalność pozycjonowania

X

max

- maksymalna wartość pomiaru w serii

X

min

- minimalna wartość pomiaru w serii

Warto jednak nadmienić iż zarówno w badaniach statystycznych pozycjonowania

robotów jak i praktycznym użytkowaniu robotów mogą wystąpić długotrwałe, powoli

zmieniające się błędy statyczne wiążące się z powolnym stabilizowaniem się temperatury

poszczególnych części i zespołów robota.

Podstawę określania błędów dynamicznych pozycjonowania stanowi zarejestrowany

przebieg przejściowy zmian położenia na końcowym odcinku toru, zawierający zjawiska

oscylacyjne, które występują przy zatrzymaniu się robota. Można z niego określić:

czas odpowiedzi

maksymalny błąd dynamiczny w stosunku do stanu ustalonego

Są to dwa podstawowe parametry charakteryzujące dynamikę pozycjonowania.

Inną z metod określenia błędów dynamicznych pozycjonowania jest badanie

pozycjonowania w ruchu po określonej trajektorii. Wyznacza się odchyłki występujące w

kierunkach prostopadłych do trajektorii oraz zmianę długości między określonymi dwoma

punktami spowodowaną tymi odchyłkami.

Do ogólnego scharakteryzowania powtarzalności pozycjonowania stosuje się także

test przebicia tarczy igłą. W określonym miejscu przestrzeni roboczej umieszczamy tarczę

podobną do tarczy strzeleckiej, na której narysowane są współśrodkowe okręgi. Na końcu

ramienia robota umieszcza się igłę i programuje taki cykl pracy robota, by robot trafiał igłą w

tarczę. Rozkład przekłuć mówi bardzo dużo o powtarzalności pozycjonowania badanego

robota.

Badając powtarzalność pozycjonowania nie można pominąć tak ważnej kwestii jak

badanie sztywności części manipulacyjnej, od której zależą odkształcenia części

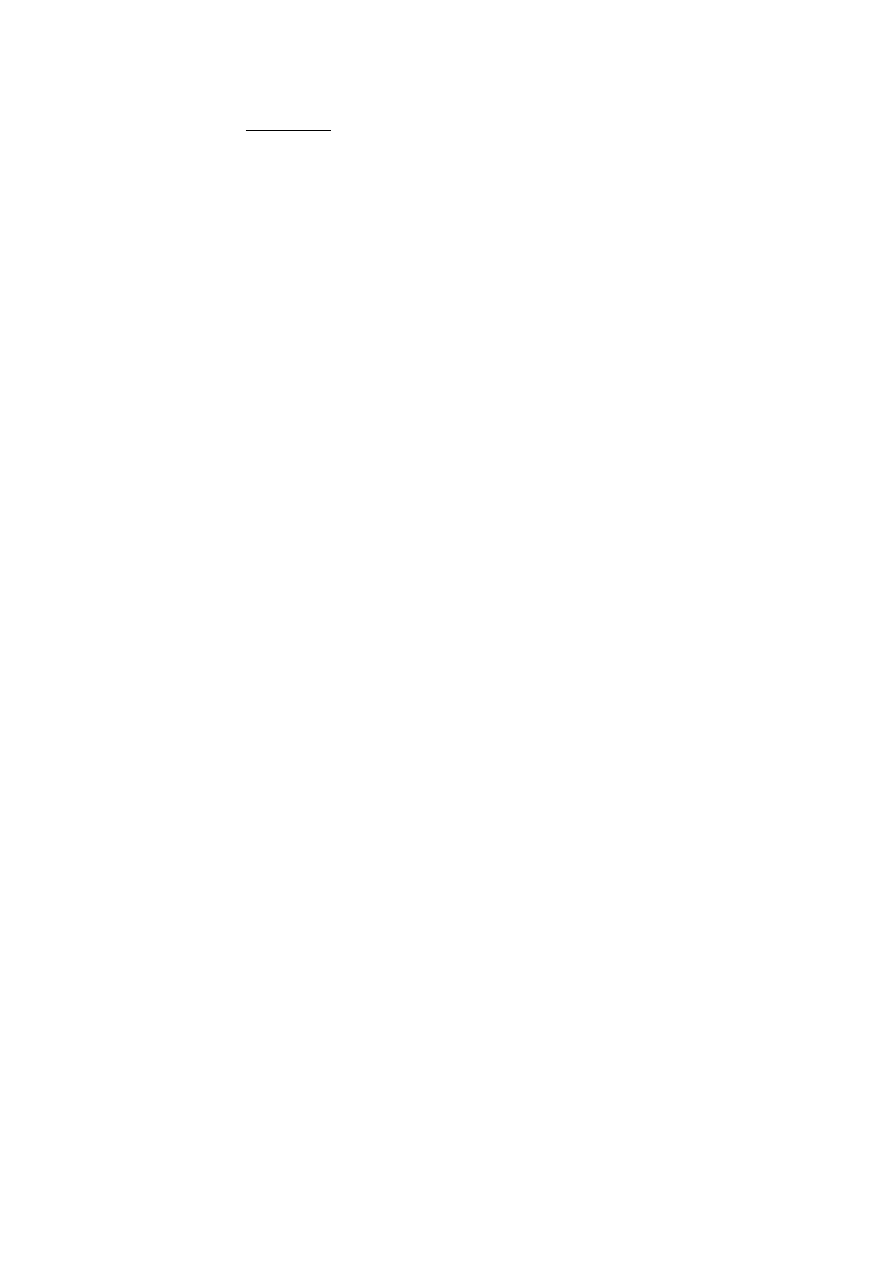

manipulacyjnej pod wpływem obciążeń. Przeprowadza się je poprzez obciążenie

nieruchomego robota określonymi siłami.

4

Rys. 2. Rozmieszczenie obciążeń i czujników odkształcenia podczas badań kontrolnych

sztywności części manipulacyjnej robotów PR-02.

2. Prędkość

Metody pomiaru prędkości osiąganej przez robota wymagają z reguły użycia

dodatkowych czujników zainstalowanych na robocie lub też na stanowisku badawczym. Do

najczęstszych z nich należą:

umieszczenie czujników przyspieszenia w ramieniu robota; rejestrujemy w ten sposób

przebieg przyspieszenia w funkcji czasu który po scałkowaniu dostarczy nam

informacji o prędkości robota

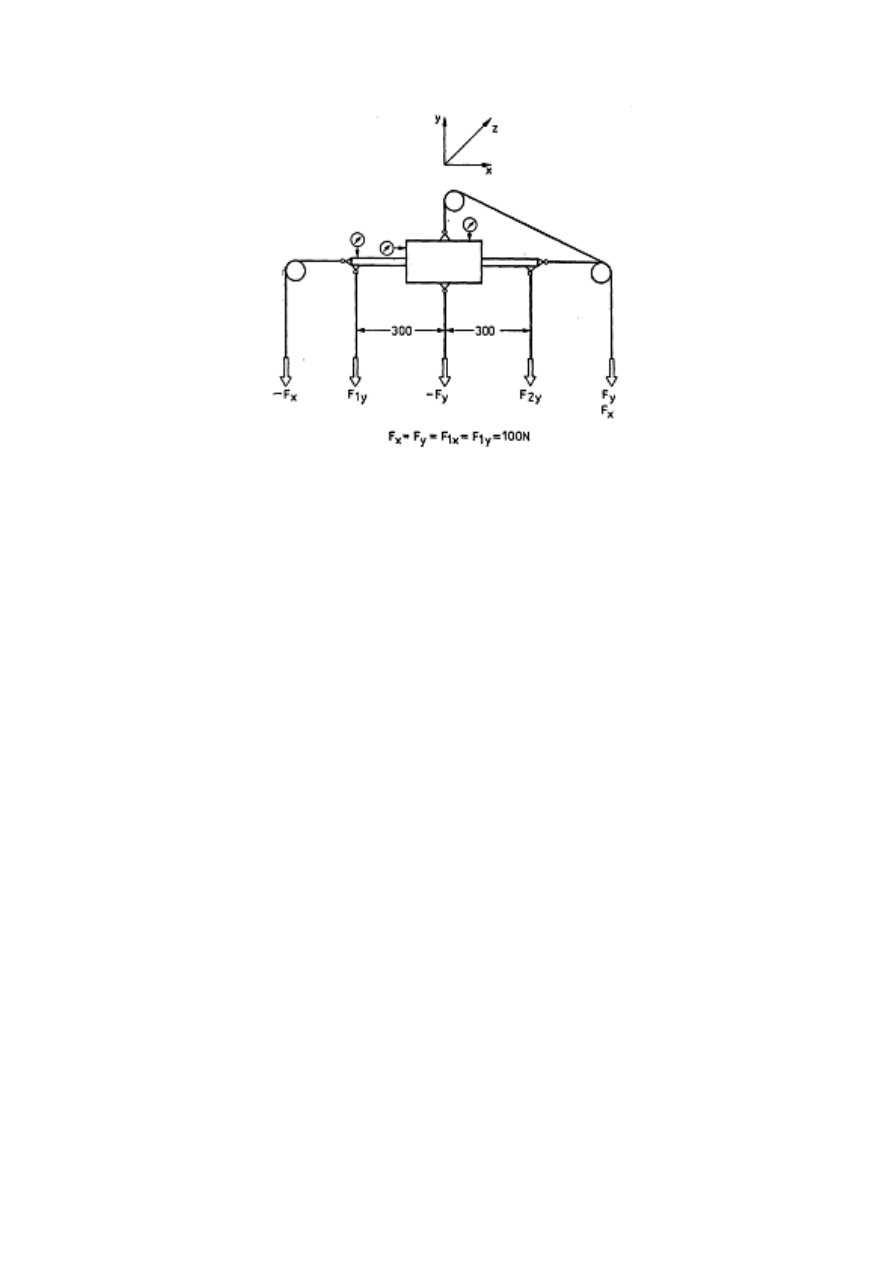

użycie układu mierzącego i rejestrującego przebieg drogi ramienia np. przetwornika

położenia kątowego bębna pomiarowego, którego obrót jest wywołany nawijaniem

lub odwijaniem się cięgna przytwierdzonego do ramienia robota; prędkość

wyznaczamy jako pochodną drogi względem czasu; przebiegi te pozwalają uzyskać

przebiegi prędkości oraz określić na ich podstawie występującej podczas ruchu

wartości maksymalnej, minimalnej i średniej. Na rys. 3. przedstawiono przykładowy

przebieg drogi X i prędkości V jednej, pozycjonowanej zderzakowo osi robota o

napędzie pneumatycznym:

5

Rys. 3. Przebieg drogi X i prędkości V w ruchu pozycjonowanej zderzakowo osi robota o

napędzie pneumatycznym

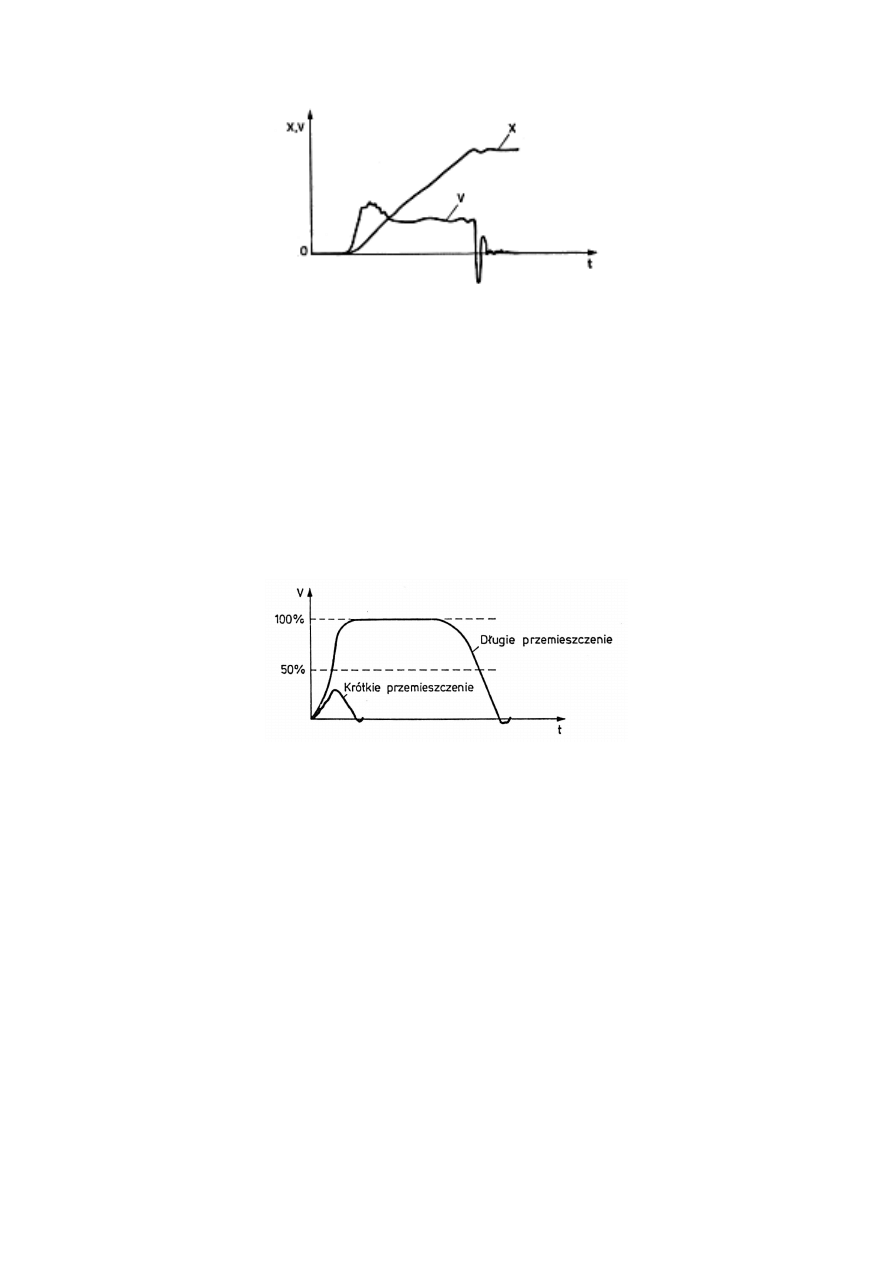

określenie przebiegu prędkości przez pomiar wewnętrznych sygnałów

serwomechanizmu robota np. sygnału sprzężenia zwrotnego w prądnicy

tachometrycznej ( ma zastosowanie tylko w robotach wyposażonych w

serwomechanizmy napędowe); na rys. 4. pokazano typowy przebieg prędkości robota

z serwomechanizmem napędowym

Rys. 4. Typowy przebieg prędkości w ruchu osi robota wyposażonej w serwomechanizm

napędowy

Warto zauważyć iż podczas krótkich przemieszczeń nie jest rozwijana maksymalna

prędkość( zasada ta dotyczy wszystkich typów robotów, także tych o pozycjonowaniu

zderzakowym).

Prędkość średnią określamy przez pomiar czasu ruchu (gdy droga jest znana).

3. Wytrzymałość i odporność na narażenia środowiskowe

Zależnie od stanowiska pracy robot podlega różnym zagrożeniom. Najczęstsze z nich to:

wysoka temperatura

duża wilgotność

6

atmosfera wywołująca korozję (gł. zawartość amoniaku)

zapylenie powodujące przyspieszone zużycie części ruchomych

zalanie, zachlapanie, uderzenie części stałych (w tym o wysokiej temperaturze) oraz

działanie strumienia pary

udary i wibracje

zakłócenia elektromagnetyczne

Dodatkowo roboty podlegają narażeniom podczas transportu spowodowanych:

działaniem wysokich i niskich temperatur

wilgotnością

wstrząsami transportowymi

W tym miejscu należy podkreślić różnicę pomiędzy odpornością i wytrzymałością.

Mówiąc, że na pewne narażenia robot powinien być odporny mamy na myśli, że powinien on

poprawnie działać podczas występowania narażenia. Jeśli zaś powinien on być wytrzymały to

znaczy że powinien on wytrzymać bez uszkodzenia działanie czynników wymuszających. Za

przykład okoliczności, które wymagają tylko wytrzymałości bez odporności jest na przykład

transport.

Typowymi próbami środowiskowymi, którym poddaje się robota są:

próby wytrzymałości i odporności na działanie temperatury i wilgotności

Polegają na sprawdzeniu czy robot może poprawnie pracować w przyjmowanym

powszechnie przedziale temperatur 5

40

lub 50

o

o

o

C

C

C

+

÷ +

+

przy wilgotności

względnej 90% lub 95% a także czy może on być transportowany i

przechowywany w temperaturach ujemnych.

Przykładowo w programie badań robotów PR-02 ujęto następujące próby

wykonywane w komorach klimatycznych, wykonywane wg Polskiej Normy

PN-73/E-04550 „Wyroby elektrotechniczne. Próby środowiskowe.”

Narażenie na zimno. Próba wytrzymałości w temperaturze -25

o

C w czasie 8

godzin oraz próba odporności w temperaturze +5V

Narażenie na suche gorąco. Próba wytrzymałości w temperaturze +55

o

C w

czasie 8 godzin oraz próba odporności w temperaturze +40

o

C

Narażenie na wilgotne gorąco. Próba wytrzymałości w temperaturze +40

o

C przy

wilgotności względnej 90 95%

÷

w czasie 4 dób. Podczas prób uruchamia się

okresowo robota, aby sprawdzić jego odporność.

próby odporności na zakłócenia elektromagnetyczne

7

Ich celem jest sprawdzenie odporności robota na zakłócenia pochodzące zarówno

z sieci zasilającej jak i od strony wejść i wyjść. Próba ta ma wielkie znaczenie,

gdyż to właśnie zakłócenia elektromagnetyczne mogą być powodem wykonania

przez robota nie zaprogramowanych ruchów, które mogą być przyczyną

uszkodzeń na stanowisku pracy a nawet wypadku. Z doświadczeń Przemysłowego

Instytutu Automatyki i Pomiarów wynika, że wymagana jest odporność na

zakłócenia:

Impulsowe o amplitudzie 1500V i czasie narastania 5ns- od strony sieci

zasilającej

Impulsowe o amplutudzie1000V i czasie narastania też 5ns- od strony wejść i

wyjść

Próby dokonuje się z użyciem symulatorów zakłóceń wytwarzających

odpowiednie impulsy.

próby wytrzymałości i odporności na wstrząsy i drgania

Wymagania dotyczące tej próby zależą od przeznaczenia i zakresu zastosowań

robota. We wspominanych wcześniej robotach PR-02 przeprowadza się próbę

odporności na drgania sinusoidalne o amplitudzie 0.15mm i częstotliwości

10 55 Hz

÷

. Z kolei doświadczenia przeprowadzane przez firmę Unimation

wskazują że bardziej niebezpieczne dla robotów są udary powstające w wyniku

pracy pras i młotów, ze względu na ich wielką energię i niemożność skutecznej

izolacji, która to jest możliwa w przypadku drgań. Należy pamiętać, że próba ta

związana jest głównie z narażeniami transportowymi robota, czyli podlega im

robot w opakowaniu. Dlatego też należy rozważyć, czy lepiej zainwestować w

solidne opakowanie dla robota, oszczędzając przy tym parę groszy na transporcie

czy z kolei sprecyzować formę przewozu, nie stawiając wysokich wymagań co do

formy opakowania.

4. Niezawodność

Niezawodność określa się zazwyczaj podając średni czas między uszkodzeniami, czyli

MTBF (z ang. Mean Time Between Failures), który dla współczesnych robotów powinien być

nie mniejszy niż 400h. Wartość ta wynika z założenia, że robot powinien pracować poprawnie

przez 98% swojego czasu oraz że naprawa uszkodzenia powinna zabierać nie więcej niż 8

godzin pracy robota.

8

Typowy model pracy robota to praca 2-zmianowa z konserwacją wykonywaną

podczas 3-ciej zmiany i naprawie uszkodzeń, wykonywanej przez służbę serwisową nie

później niż na drugi dzień po wystąpieniu uszkodzenia.

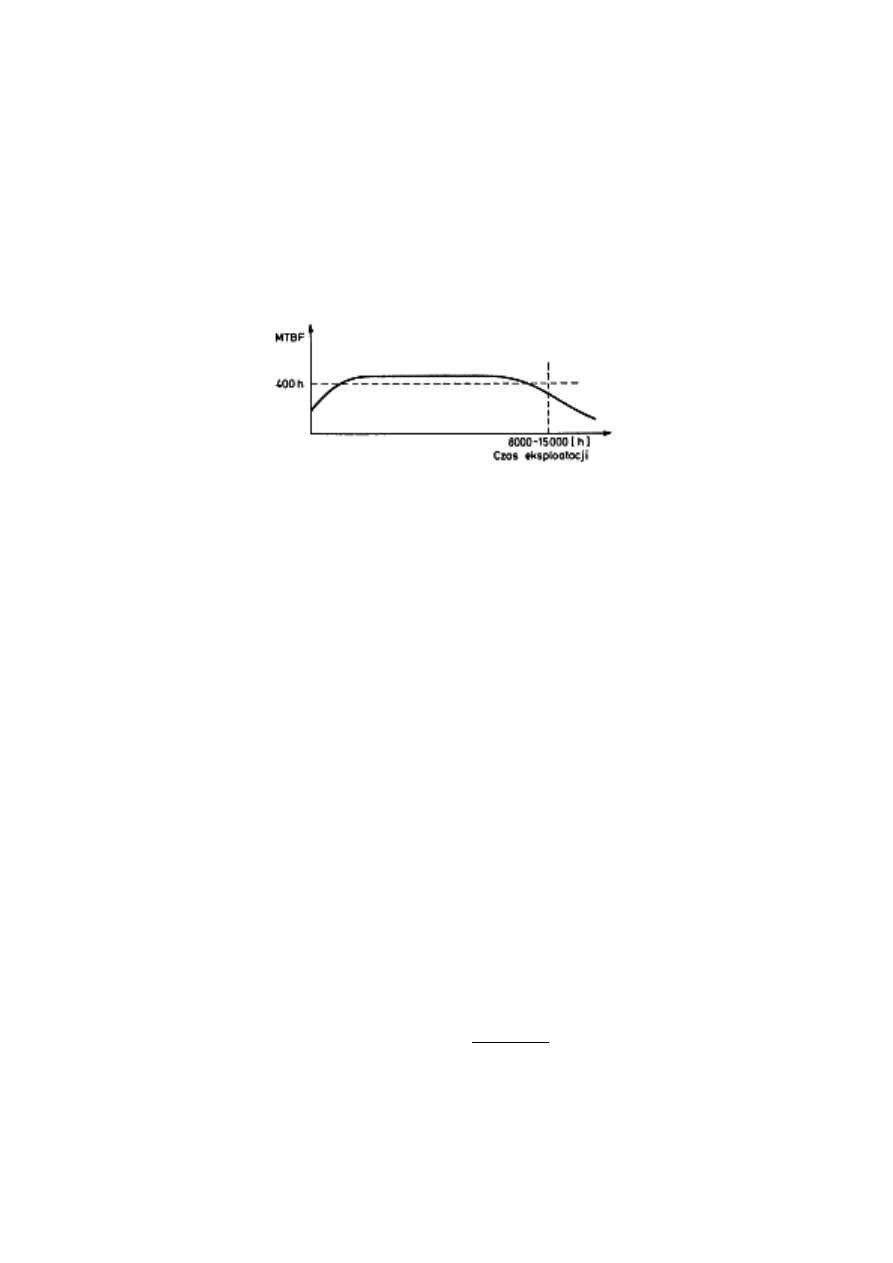

W czasie eksploatacji niezawodność robotów zmienia się wg typowej krzywej

niezawodności przedstawionej poniżej. Jak można zauważyć w początkowej i końcowej fazie

uszkodzenia są częstsze, zaś przez większość czasu częstotliwość występowania uszkodzeń

jest mniej więcej stała.

Rys. 5. Krzywa niezawodności robotów (na podstawie informacji o robotach Unimate)

Niezawodność robotów bada się metodami eksploatacyjnymi i laboratoryjnymi.

Metoda eksploatacyjne:

Polega na zbieraniu danych o uszkodzeniach powstających podczas normalnej pracy u

użytkownika

Dane gromadzi zazwyczaj służba serwisowa dokonująca napraw u klientów

Metoda laboratoryjna:

Polega na gromadzeniu danych i uszkodzeniach podczas badań długotrwałych

Można też stosować specjalne badania niezawodności

Wprowadzone zostały one do badań robotów PR-02. Sprawdzeniu poddawano

zarówno poszczególne moduły jak i kompletnego robota. Zostało ono oparte o

Polską Normę PN-77/N-04021 „Niezawodność w technice. Plany badania w

przypadku rozkładu wykładniczego”, posłużono się w nim planami badania

ustalonej liczby uszkodzeń bez wymiany. Polega ono na tym, że bada się pewną

liczbę urządzeń tak długo, aż nie wystąpi jego uszkodzenie. Wynik uznaje się za

pozytywny jeśli spełnia on warunek:

1

2

3

3

T T

T

C

+

+

ł

gdzie:

9

T

1

, T

2

, T

3

- liczba cykli pracy poszczególnych urządzeń zrealizowanych od chwili

wystąpienia uszkodzenia

C- stała krytyczna określona według wymienionej normy

Dla kompletnego robota stałą C oblicza się przy założeniu, że kwalifikująca liczba

cykli to 100000 a dyskwalifikująca 20000. Przy tym prawdopodobieństwo przyjęcia partii

urządzeń o kwalifikującej liczbie cykli wynosi 0.9 a o dyskwalifikującej liczbie cykli

wynosi 0.1. Dla takich założeń stała C wynosi 36700 cykli. Kwalifikująca liczba cykli dla

modułów wynosi 400000).

W praktyce przemysłowej cykle pracy robotów są bardzo zróżnicowane, ich

długość wynosi od kilku sekund (częściej) do kilkunastu minut.

Kwalifikująca liczba cykli 100000 dla kompletnego robota odpowiada 400h przy

cyklu długości około 15s. Dla modułów jest to 400000 cykli, co odpowiada 1600h przy tej

samej długości cyklu.

Niezawodność jest niezwykle istotnym parametrem charakteryzującym robota i

przesądzającym o jego praktycznej przydatności.

5. Badania kontrolne u producenta

Producenci dokonują badań robotów w celu kontroli ich jakości. Badania te obejmują:

Sprawdzenie podstawowych parametrów robota

Sprawdzanie wytrzymałości i odporności na narażenia

Próbę pracy długotrwałej ( trwa ona zwykle

100 300h

÷

robot realizuje na stanowisku

badawczym program testujący obejmujący ruchy wszystkich osi)

W Polsce obowiązuje zasada, że wyroby produkowane seryjne lub masowo powinny mieć

Normy Zakładowe, określające wymagania techniczne jakie wyrób musi spełniać a także

sposób badania wyrobu. Dlatego też w 1979 r. w Przemysłowym Instytucie Automatyki i

Pomiarów powstał zestaw norm zakładowych dla robotów PR-02. Obejmują one wymagania i

metody badań poszczególnych modułów w części manipulacyjnej, szaf sterowniczych oraz

kompletnego robota. Określono w nich zestaw prób składających się na badania pełne którym

poddaje się prototypy (oraz co pewnie czas losowo wybrane egzemplarze produkcyjne) oraz

zestaw prób składających się na badania niepełne, którym poddawany jest każdy

wyprodukowany egzemplarz wyrobu. Określonym próbom poddaje się każdy z modułów i

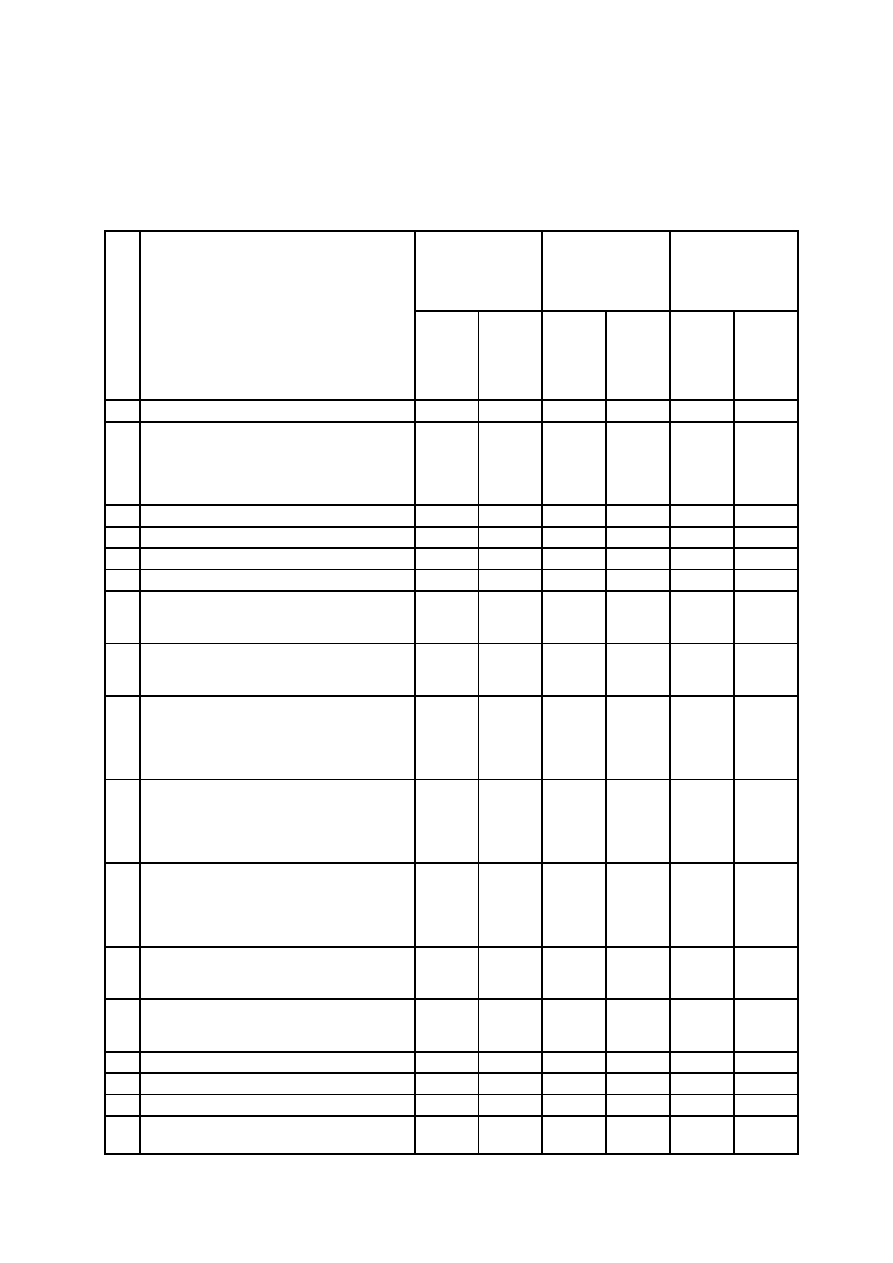

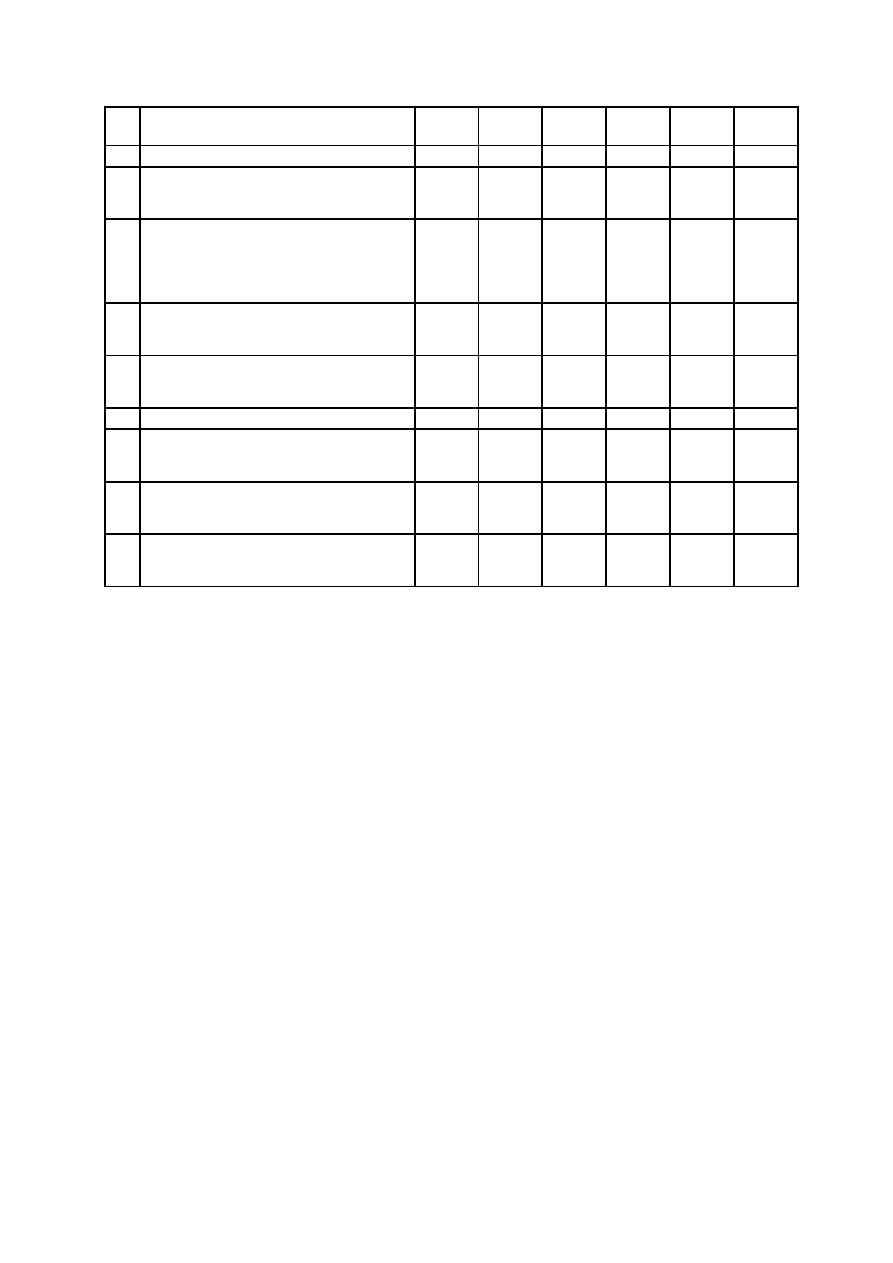

kompletny robot zestawiony z modułów. W poniższej tablicy 1. zestawiono wykaz tych prób.

Znakiem „+” oznaczono próby wykonywane, znakiem „-” próby pomijane w badaniach.

10

Tablica 1. Wykaz prób robotów PR-02 podczas badań pełnych i niepełnych

Lp.

Nazwa próby

Szafy

sterowniczne

Moduły części

manipulacyjnej

Kompletne

roboty

B

ada

ni

a

pe

łne

B

ada

ni

a

ni

epe

łn

e

B

ada

ni

a

pe

łne

B

ada

ni

a

ni

epe

łne

B

ada

ni

a

pe

łne

B

ada

ni

a

ni

epe

łn

e

1

Oględziny

+

+

+

+

+

+

2

Sprawdzanie głównych wymiarów

(i przestrzeni roboczej dla

kompletnych robotów)

-

-

+

-

+

-

3

Sprawdzanie materiałów

-

-

+

-

+

-

4

Sprawdzanie masy

-

-

+

-

+

-

5

Sprawdzanie rezystancji izolacji

+

+

+

+

+

+

6

Sprawdzanie wytrzymałości izolacji

+

+

+

+

+

+

7

Sprawdzenie poboru mocy

elektrycznej

+

-

+

-

+

-

8

Sprawdzenie odporności na zmianę

napięcia zasilającego

+

-

-

-

-

-

9

Sprawdzenie odporności na

zakłócenia elektromagnetyczne od

sieci energetycznej

+

-

-

-

-

-

10

Sprawdzenie odporności na

zakłócenia elektromagnetyczne od

strony wejść i wyjść

+

-

-

-

-

-

11

Sprawdzenie odporności na

krótkotrwałe zaniki napięcia sieci

energetycznej

+

-

-

-

-

-

12

Sprawdzenie poziomu emitowanych

zakłóceń radioelektrycznych

+

-

-

-

-

-

13

Sprawdzenie stopnia ochrony

obudowy

+

-

-

-

+

-

14 Sprawdzenie szczelności

-

-

+

+

+

+

15 Sprawdzenie poziomu hałasu

-

-

+

-

+

-

16 Sprawdzenie działania

+

+

+

+

+

+

17 Sprawdzenie powtarzalności

-

-

+

+

+

+

11

pozycjonowania

18 Sprawdzenie prędkości

-

-

+

-

-

-

19

Sprawdzenie odporności na drgania

sinusoidalne

+

-

+

-

+

-

20

Sprawdzenie wytrzymałości na

narażenia mechaniczne występujące

podczas transportu

+

-

+

-

+

-

21

Sprawdzenie pracy (próba 15000

cykli pracy)

-

-

+

+

-

-

22

Sprawdzenie stałości parametrów

(próba 100h pracy)

-

-

+

-

+

+

23 Sprawdzenie niezawodności

-

-

+

-

+

-

24

Sprawdzenie wytrzymałości i

odporności na zimno

+

-

+

-

+

-

25

Sprawdzenie wytrzymałości i

odporności na suche gorąco

+

-

+

-

+

-

26

Sprawdzenie wytrzymałości i

odporności na wilgotne gorąco

+

-

+

-

+

-

Bibliografia

A. Kaczmarczyk: Roboty przemysłowe lat osiemdziesiątych. Warszawa, Wydawnictwo

Komunikacji i Łączności, 1984.

12

Document Outline

Wyszukiwarka

Podobne podstrony:

Programowanie robotów przemysłowych FANUC

CHRAPEK,podstawy robotyki, Urz dzenia chwytaj ce i g owice technologiczne robotów przemys owych cz 2

(URZYDZENIA CHWYTAJYCE ROBOTÓW PRZEMYSLOWYCH)

9 Efektory robotów przemysłowych

ĆWICZENIE 501, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mullera i

Ćwiczenie 1, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mullera i b

LABORATORIUM FIZYKI cw1, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera

ĆWICZENIE 501LAST, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mulle

fiza2, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mullera i badanie

3 Mechanizm powstawania odruchów warunkowych oraz metody ich badania

CHRAPEK,podstawy robotyki, Przyk ady konstrukcji robotów przemys owych

Poprawa sprawozdania kwant gamma cw 15, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka l

Ćwiczenie 1 2, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mullera i

Sprawozdanie nr 1, MIBM WIP PW, fizyka 2, laborki fiza(2), 50-Charakterystyka licznika Geigera-Mulle

NAPĘDY ROBOTÓW PRZEMYSŁOWYCH

ekonomia, TEORIE INFLACJI I ICH CHARAKTERYSTYKA, TEORIE INFLACJI I ICH CHARAKTERYSTYKA

Charakterystyka materiałów i ewidencja ich zakupu

więcej podobnych podstron