PALIWA

Paliwo i jego spalanie

Najważniejszym

dotychczas

źródłem

energii są paliwa - substancje palne,

których energia chemiczna podczas

spalania

zamienia

się

na

ciepło,

zużywane

wprost

do

procesów

endotermicznych albo przekształcane na

inne rodzaje energii.

Rozróżniamy paliwa naturalne jak:

węgiel kamienny,

węgiel brunatny,

torf,

ropę naftową,

gaz ziemny,

oraz paliwa sztuczne jak:

koks,

półkoks,

brykiety węglowe,

produkty przerobu ropy naftowej,

oleje smołowe,

syntetyczne paliwa ciekłe,

gazy generatorowe,

gazy koksownicze,

acetylen,

i inne.

Podział na różne rodzaje paliw jest

umowny, dawniej za paliwa uznawano

tylko substancje organiczne, które

spalając się przy dostępie tlenu z

powietrza

wytwarzały

ciepło.

W

obecnych czasach produkuje się także

substancje palne, która podczas spalania

wydziela znaczne ilości ciepła, a

utleniaczem może być tlen z powietrza

lub substancja zawierająca w swym

składzie tlen niezbędny do spalania.

Spalaniem nazywamy taki chemiczny

proces łączenia się substancji palnej z

utleniaczem, który przebiega z dużą

szybkością, z wydzieleniem znacznych

ilości ciepła, czemu towarzyszy płomień i

gwałtowny

wzrost

temperatury

substancji

reagujących.

Charakterystyczną cecha spalania jest

duża szybkość reakcji, podczas której

ciepło nie zdąży się rozproszyć i to

odróżnia

proces

spalania

od

naturalnego, powolnego utleniania np..

Węgla na zwałach.

Definicja paliw zaczęła się zmieniać od

czasu zastosowania paliw rakietowych,

gdzie ze względów oczywistych nie ma

dostępu do tlenu z powietrza. W tych

przypadkach stosuje się substancje,

gdzie jedna cząsteczka zawiera zarówno

cześć palną i utleniającą i do ich

spalania nie trzeba dostarczać tlenu np.

nitrometan

CH

3

NO

2

,

azotan

etylu

C

2

H

5

NO

3

i wiele innych.

W paliwach rakietowych stosuje się także

mieszaniny

związków

palnych

z

utleniaczem, stosuje się także stałe paliwa

rakietowe, których głównym składnikiem

jest nitroceluloza i wybuchowy plastyfikator

nitrogliceryna oraz dodatki regulujące

temperaturę i szybkość spalania. Paliwa,

których spalanie może odbywać się bez

dostępu tlenu z powietrza produkuje się

obecnie wiele rodzajów i ich omawianie

wykracza poza zakres tych wykładów.

Paliwa stałe

Torf

Torf jest naturalnym kopalnym paliwem o

najmniejszym stopniu uwęglenia. Głównymi

miejscami tworzenia się i występowania

torfu są tereny bagienne, torf powstał z

roślin, torfy są przeważnie zanurzone w

wodzie i dlatego wolno ulęgają procesowi

rozkładu

wskutek

słabego

dostępu

powietrza. Torf narasta od dołu do góry i w

danym torfowisku wyżej leżą pokłady

młodsze, a głębiej starsze.

W Polsce zasoby torfu rozmieszczone są

głównie w północnej i w północno-

zachodniej części kraju, ocenia się je na

około 20 miliardów ton.

Zasoby światowe torfu są ogromne, jednak

wskutek niskiej kaloryczności w porównaniu

z

innymi

paliwami

naturalnymi,

nie

odgrywają one znaczącej roli ani w

produkcji

energii

ani

w

przeróbce

chemicznej. Jako materiał opałowy torf ma

znaczenie tylko lokalne.

Węgiel brunatny

Z

punktu

widzenia

właściwości

chemicznych i fizycznych węgiel brunatny

zajmuje pośrednie miejsce między torfem a

węglem kamiennym. Węgiel brunatny

posiada dużą zawartość wilgoci, która

nawet dochodzi do 35-65%. Przemysł węgla

brunatnego

wykazuje

silną

tendencję

rozwojową,

koszty

wydobycia

węgla

brunatnego

metodą

odkrywkową

są

kilkakrotnie niższe niż koszty wydobywania

węgla

kamiennego

w

kopalniach

podziemnych.

Obecnie

w

pobliżu

odkrywkowych kopalni węgla brunatnego

buduje się elektrownie zasilane węglem

brunatnym, jak to ma miejsce np. w Polsce

w Bełchatowie.

Węgiel kamienny

W szeregu uwęglenia paliw stałych węgiel

kamienny zajmuje miejsce pośrednie między

węglem

brunatnym

a

antracytem.

Przeciętna zawartość pierwiastka węgla w

węglu kamiennym wynosi 70 do 95%.

Przy ocenie przydatności węgla kamiennego

do celów energetycznych uwzględnia się

następujące parametry:

zawartość wilgoci, zawartość popiołu,

zawartość części lotnych, spiekalność,

wartość

opałową,

topliwość

popiołu,

zawartość siarki, sortyment i inne.

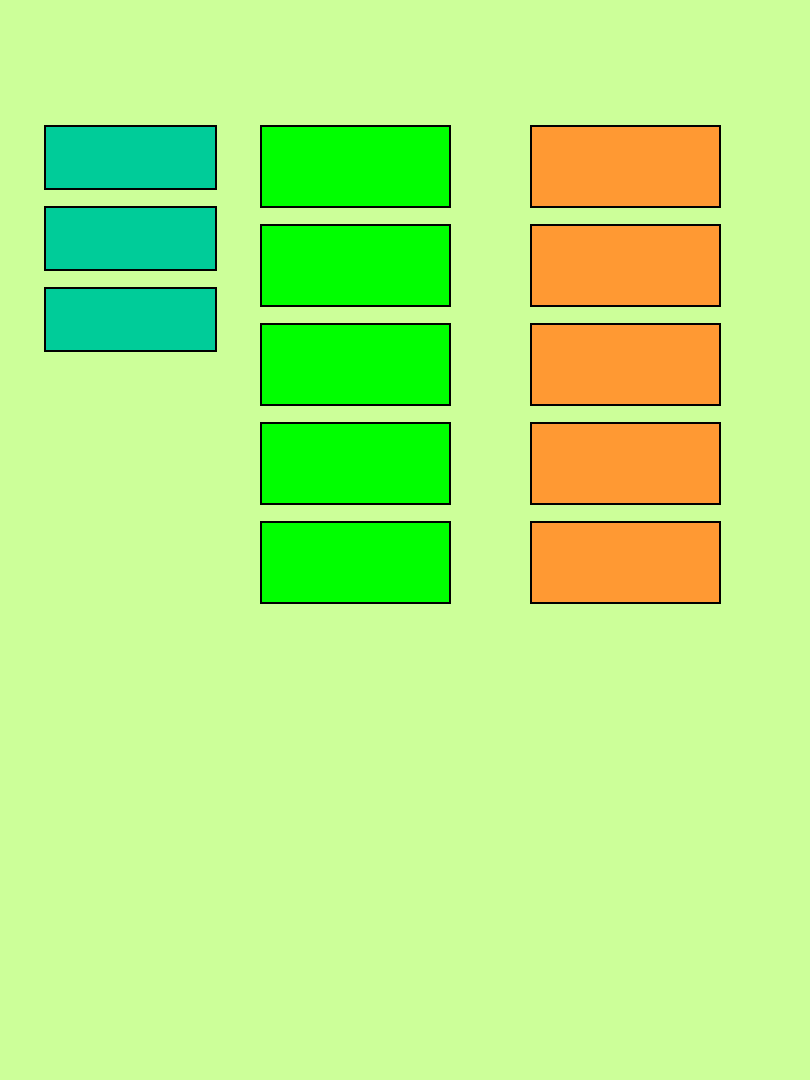

Liczne

stosowane

obecnie

metody

użytkowania węgla do celów chemicznej

przeróbki oraz do celów energetycznych

przedstawiono poniżej.

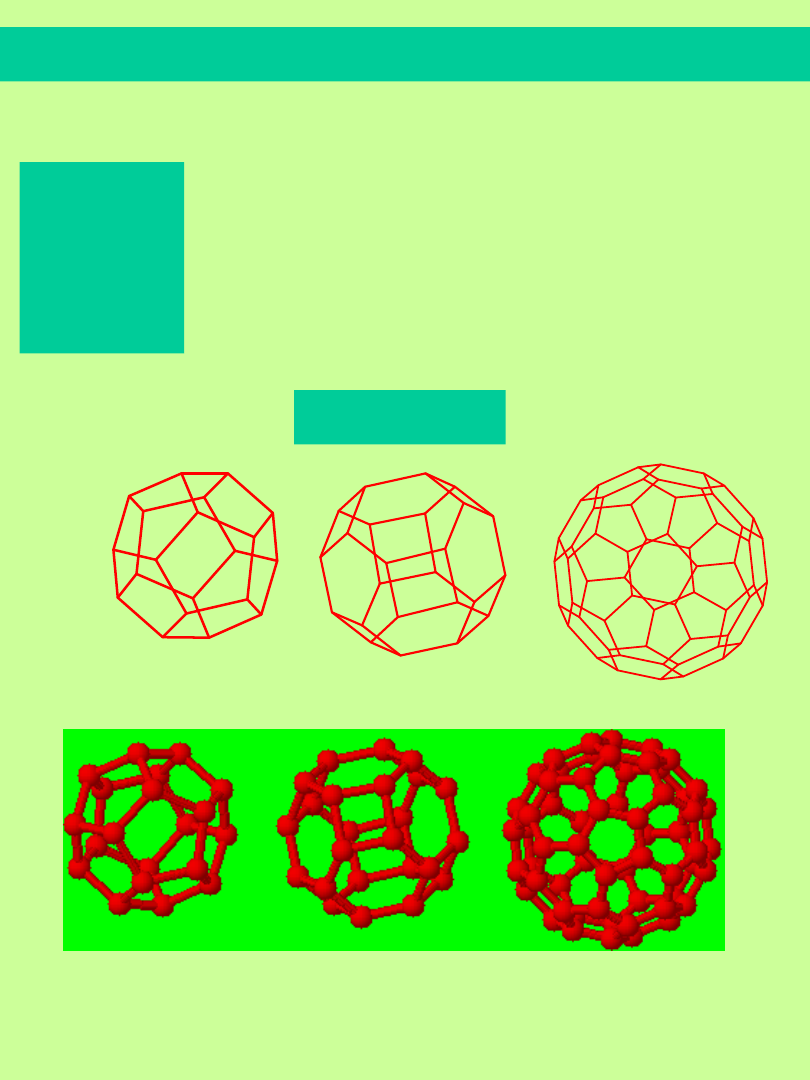

RÓŻNE ODMIANY ALOTROPOWE WĘGLA

Grafit

Sadza

Diament

Fullereny

Użytkowanie węgla kamiennego

Spalanie

Ciepło

Para

Zgazowanie

(generatory)

Zgazowanie

(generatory)

Smoła

generatorowa

Gaz

generatorowy

Gaz

wodny

Gaz

do syntezy

Uwodornianie

Benzyna

Oleje napędowe

Oleje opałowe

Oleje smarowe

Koksownictwo

odgazowanie

w wysokich

temperaturach

Koks

metalurgiczny

Smoła

koksownicza

Benzol

surowy

Siarczan

amonu

Gaz

koksowniczy

Użytkowanie węgla kamiennego

Wytlewanie

odgazowanie

w niskich

temperaturach

Półkoks

Prasmoła

Benzyna

Gaz

wytlewny

Piroliza - koksowanie

Koksowanie jest procesem odgazowania

węgla, polegającego na wygrzewaniu węgla

w wysokiej temperaturze bez dostępu

powietrza. W tych warunkach następuje

rozkład substancji węglowych i wydzielenie

z węgla części lotnych i tzw. smoły

koksowniczej. Na bazie smoły koksowniczej,

która jest mieszaniną wielu różnych

związków

organicznych

rozwinął

się

nowoczesny przemysł organiczny.

W

Polsce

zapotrzebowanie

na

koks

kształtują nie tylko potrzeby metalurgii, ale

w

dużym

stopniu

cele

opałowe,

podstawowym surowcem energetycznym

jest dla Polski węgiel, którego zasoby

przekraczają wielokrotnie zasoby gazu i

ropy.

Zastosowanie koksu

Koks wielkopiecowy

Koks w procesie wielkopiecowym pełni kilka

funkcji: paliwa wytwarzającego ciepło do

stopienia materiałów wsadowych, reduktora

tlenków żelaza, nawęglacza surówki i także

składnika

zapewniającego

odpowiednią

gazoprzepuszczalność

materiałów

wsadowych w poszczególnych strefach

wielkiego pieca.

Substancja mineralna zawarta w koksie

obniża jego wartość opałową i zwiększa

zawartość

żużla

w

procesie

wielkopiecowym. Szczególnie szkodliwym

balastem wprowadzanym z koksem do

wielkiego pieca jest siarka.

Wilgoć zawarta w koksie odparowuje w

górnej części wielkiego pieca. Wahania

zawartości

wilgoci

w

koksie

mogą

niekorzystnie oddziaływać na bilans cieplny

procesu wielkopiecowego, konieczna jest

korekta namiaru koksu do wielkiego pieca

uwzględniająca jego zawilgocenie. Pewna

zawartość wilgoci w koksie jest pożądana ze

względu na mniejsze pylenie podczas

transportu koksu do wielkiego pieca. Stawia

się wymagania producentom koksu zarówno

co do wilgotności koksu i także stabilności

tego parametru w długim czasie.

Koks musi mieć odpowiednie uziarnienie

wyjściowe

oraz

dobre

właściwości

mechaniczne dla spełnienia wszystkich

swoich funkcji w procesie wielkopiecowym.

Koks odlewniczy

Koks odlewniczy pełni przede wszystkim

funkcję paliwa, zapewniając nagrzanie,

stopienie i przegrzanie ciekłego metalu do

temperatury gwarantującej dobrą jakość

odlewów.

Wymagania

stawiane

koksowi

odlewniczemu (grube i wytrzymałe kawałki,

niska zawartość balastu) powodują, że do

jego produkcji stosuje się wysokojakościowe

mieszanki węglowe koksowane z małymi

szybkościami, wydłuża to czas koksowania

nawet do 30 godzin.

Koks do wytopu metali nieżelaznych

Hutnictwo metali nieżelaznych stosuje koks

do produkcji cynku, ołowiu, miedzi, niklu i

kobaltu. Koks w tych procesach pełni

funkcje paliwa, reduktora oraz czynnika

gwarantującego przewiewność wsadu.

Pożądana jest jak najmniejsza zawartość

balastu substancji mineralnej i wody. Także

pożądana jest niska zawartość siarki w

koksie do wytopu metali nieżelaznych.

Koksik do spiekania rud

Koks o uziarnieniu poniżej 10 mm,

zmieszany z rudami, pyłem wielkopiecowym

i innymi nośnikami żelaza, które ze względu

na uziarnienie nie mogą być kierowane

bezpośrednio do wielkiego pieca, spieka się

na taśmach o specjalnej konstrukcji. Przy

spalaniu koksiku uzyskuje się temperaturę

rzędu

1300-1500

o

C

wystarczająca

do

stopienia powierzchni ziaren komponentów

mieszanki

i

uzyskania

odpowiednio

wytrzymałego spieku. Najkorzystniejsze

efekty przy spiekaniu uzyskuje się dla

koksiku o uziarnieniu poniżej 3 mm, często

więc koksik dodatkowo poddaje się mieleniu

przed

wprowadzeniem

na

taśmę

spiekalniczą.

Niewielkie ilości koksiku wykorzystywane

są do spiekania i redukcji ogniowej w

piecach

obrotowych,

rud

metali

nieżelaznych takich jak: cynk, ołów, nikiel i

wolfram.

Koks opałowy

Koks opałowy powinien mieć możliwie

wysoką wartość opałową, uzależnioną

głównie od zawartości wilgoci i popiołu,

możliwie niską temperaturę zapłonu i

wysoką reakcyjność.

Ogrzewnictwo jest drugim po procesie

wielkopiecowym odbiorcą koksu.

Stosowanie

koksu

lub

paliw

koksopodobnych jako paliwa bezdymnego

ma szczególne uzasadnienie w dużych

skupiskach miejskich, w których spalanie

węgla powoduje nadmierną koncentrację

szkodliwych dymów i sadzy.

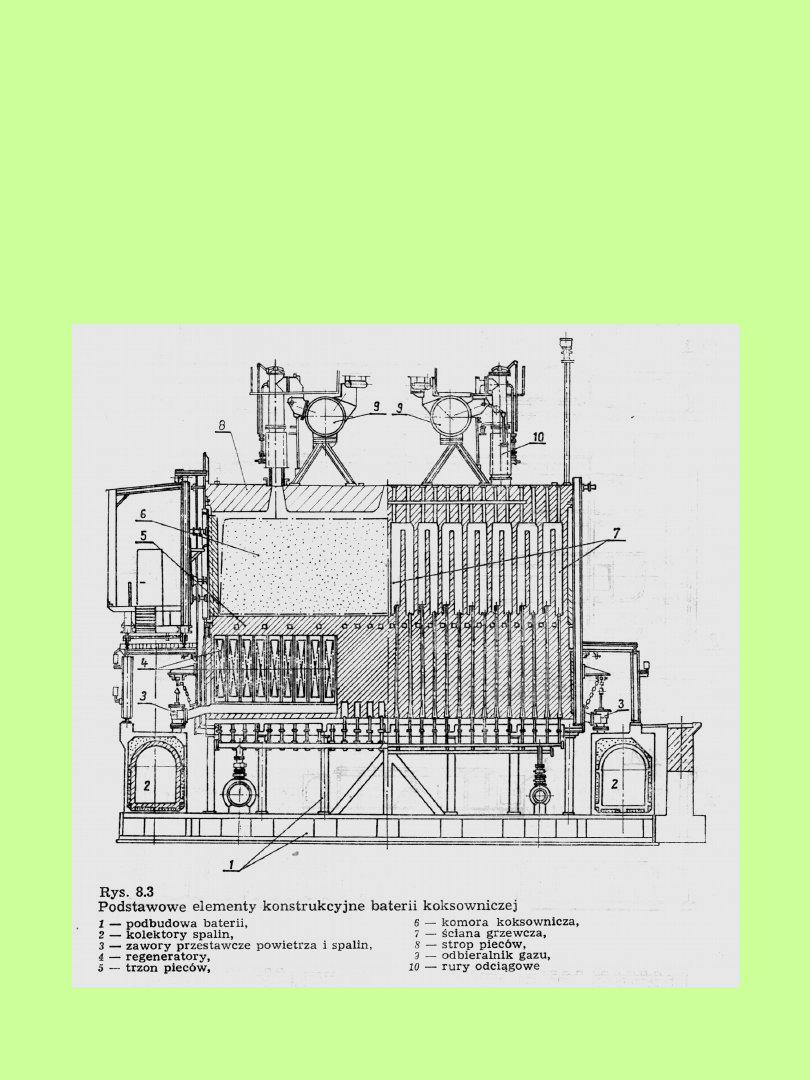

Bateria koksownicza

Surowcem

do

produkcji

koksu

jest

mieszanka

węglowa

o

odpowiednio

dobranych

parametrach

fizyko-

chemicznych.

Podstawowym

obiektem

produkcyjnym

koksowni jest bateria koksownicza. W

koksowni

produkuje

się

koks,

gaz

koksowniczy

i

chemiczne

produkty

koksowania.

Komora koksownicza jest podstawowym

elementem baterii koksowniczej, w której

przebiega proces koksowania Komora

koksownicza jest zamknięta z obu stron

drzwiami piecowymi.

Do komory koksowniczej dostarcza się

ciepło poprzez ściany grzewcze, które są

podzielone na kanały grzewcze, w których

zachodzi

spalanie

gazu.

Temperatura

spalania gazu koksowniczego wynosi około

2500

o

C. Spaliny są odprowadzane na

zewnątrz po odpowiednim wykorzystaniu

ich ciepła.

Komory koksownicze są połączone z

odbieralnikiem

gazu.

W

odbieralniku

następuje

uśrednienie

składu

gazu

wydobywającego się z poszczególnych

komór i wstępne chłodzenie surowego gazu

koksowniczego.

Wstępne chłodzenie gazu koksowniczego

następuje poprzez zraszanie go wodą

amoniakalną i zachodzi wytrącanie z niego

smoły w postaci średnich i ciężkich frakcji.

Smoła wraz z wodą amoniakalną spływa z

odbieralnika rurociągiem do mechanicznych

odstojników.

Bateria koksownicza jest obsługiwana przez

szereg urządzeń, a między innymi:

urządzenia

do

przygotowania

i

umieszczania porcji węgla w komorze

koksowniczej,

urządzenia do wypychania koksu z komory

oraz wiele innych niezbędnych do obsługi

baterii koksownicze.

Istnieje

wiele

rozmaitych

rozwiązań

konstrukcyjnych zarówno baterii jak i

osprzętu.

Przeciętnie

otrzymywane

produkty

z

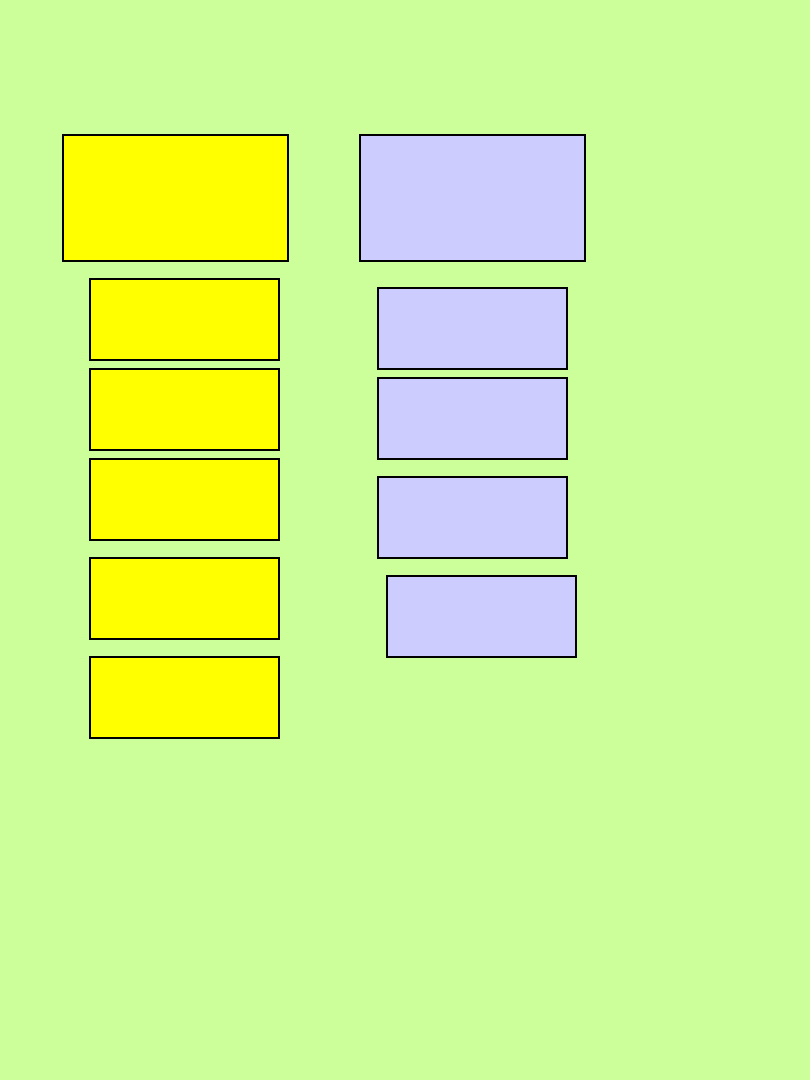

koksowania 1 t węgla w procentach są

następujące:

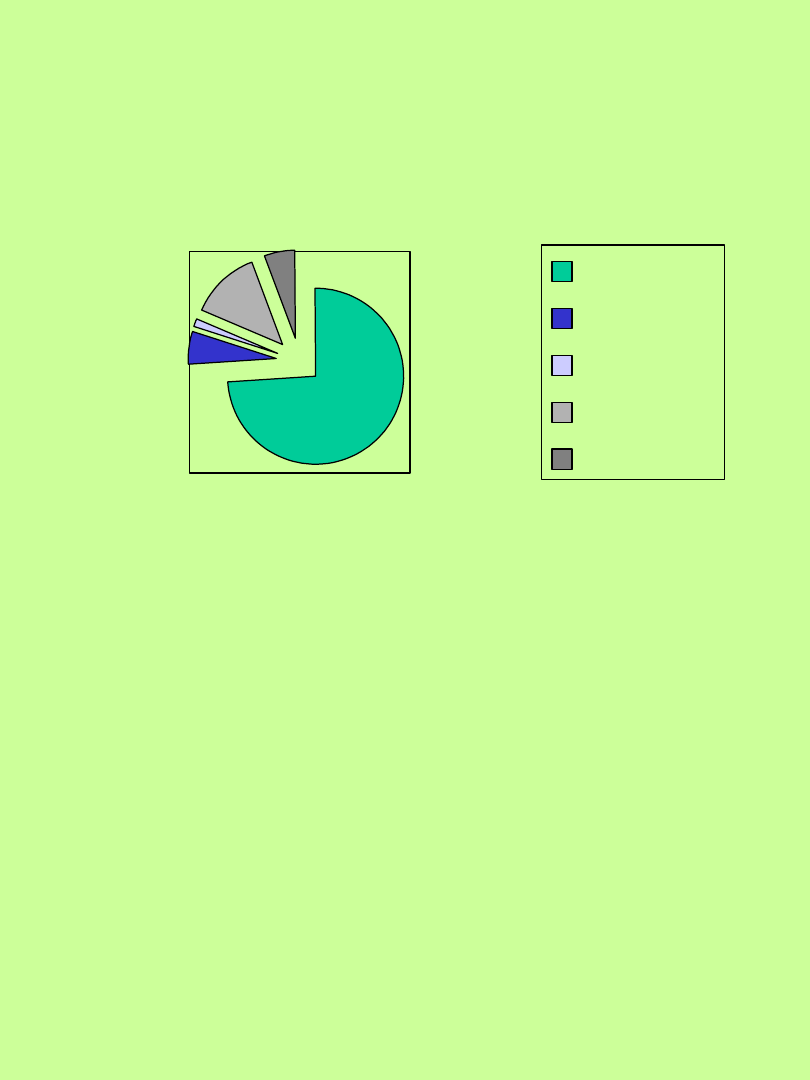

73%

6%

2%

13%

6%

koks

smoła

benzol

gaz koks.

inne

Lotne produkty koksowania

Różne gatunki węgla zaczynają wydzielać

lotne produkty w różnych temperaturach,

węgle płomienne zaczynają się rozkładać

już w temperaturze około 170

o

C. Za

początek rozkładu mieszanki wsadowej

można przyjąć temperaturę średnią około

300

o

C, chociaż jak już wspomniano rozkład

niektórych gatunków węgla rozpoczyna się

przy dużo niższej temperaturze.

Poniżej

przedstawiono

lotne

produkty

koksowania w zależności od temperatury

mieszanki wsadowej.

do 110

0

C

para wodna, pył

węglowy,

substancje smoliste

100-200

O

C

zaokludowane

na

węglu gazy:

metan,

ditlenek

węgla i

azot

200-400

o

C

tlenek i ditlenek

węgla,

wyższe

fenole

400-550

o

C

głównie smoły

pierwotne, głównie

metan ok. 60% i

niska zawartość

wodoru ok. 20 %

550 do 800

o

C

gaz bogaty w

wodór

nawet do około

50

%, etan, etylen,

acetylen,

także

cykliczne

węglowodory, z

których przez

uwodornienie

powstają

węglowodory

aromatyczne,

wielopierścieniowe

węglowodory

aromatyczne,

wodór, z fenoli

wyższych powstają

fenole niższe, tlenek

i ditlenek węgla,

cyjanowodór,

siarkowodór, niższe

węglowodory

pochodzące z

rozkładu fenoli

wyższych

powyżej 800

o

C

acetylen,

wodór i

metan, azot,

cyjanowodór

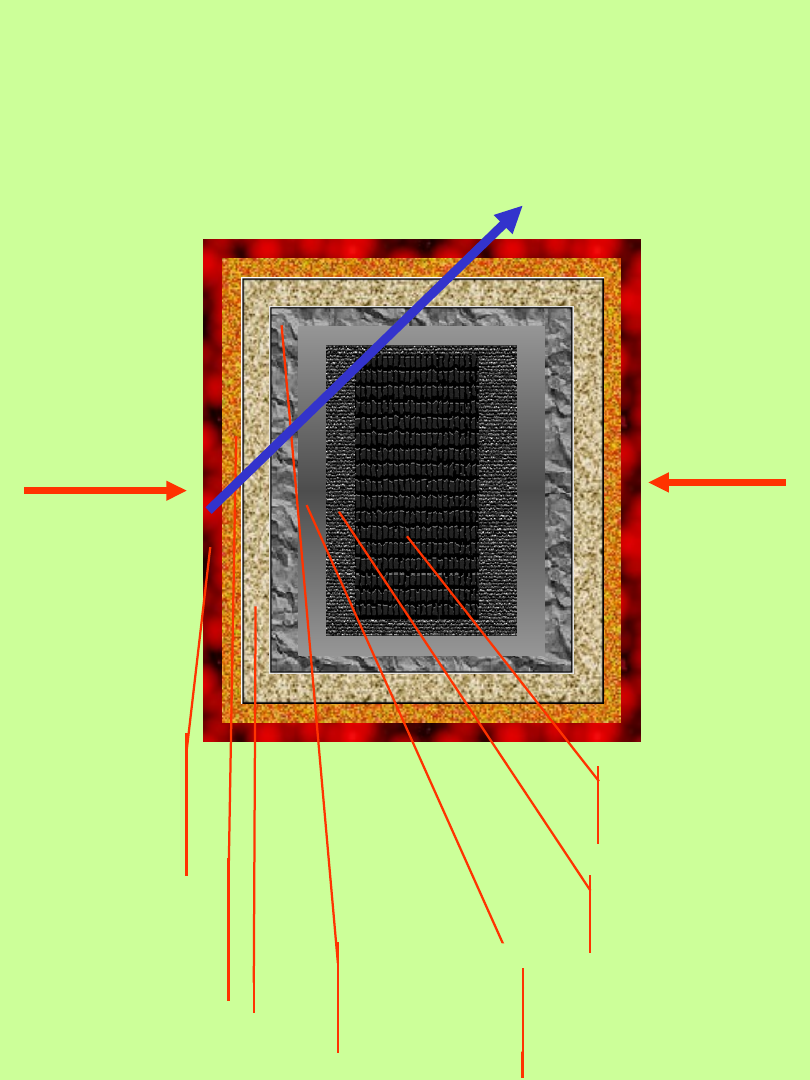

Schematyczny przekrój pionowy wsadu

komory koksowniczej w początkowej fazie

procesu koksowania

Węgiel

wilgotny

Węgiel

suchy

Węgiel

plastycz

ny

Węgiel

zestalający

się

półkoks

Koks

średniote

mperatur

owy

Koks

wysokote

mperatur

owy

Temperatura:1000 500

100

Prod.

gazowe

Grzani

e

boczne

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

Wyszukiwarka

Podobne podstrony:

EDI wyk

Wyk ad 5 6(1)

zaaw wyk ad5a 11 12

Wyk 02 Pneumatyczne elementy

Automatyka (wyk 3i4) Przel zawory reg

Wyk ECiUL#1 2013

wyk II

Wyk 07 Osprz t Koparki

budownictwo stany skupenia wyk 3

6 wykad WiĄzania chemiczne[F]

Wyk ECiUL#9S 2013

Wyk ad II

zaaw wyk ad6

więcej podobnych podstron