URZĄDZENIA DO

PRZYGOTOWANIA

SUROWCÓW

I PÓŁPRODUKTÓW

MYCIE I OCZYSZCZANIE

Surowce dla przemysłu spożywczego (warzywa,

owoce, ziarna i in.) są zanieczyszczone piaskiem,

cząstkami gleby, a także odpadami pochodzenia

organicznego. Podobnie zanieczyszczone są

opakowania (słoiki, puszki, butelki, beczki itp.).

Konieczność mycia surowców i opakowań wynika

ze specyfiki produktów oraz z przyczyn

sanitarnych.

W przemyśle spożywczym spotyka się wiele

rozwiązań myjek do surowców. Na ogół mycie

jest przeprowadzane dwuetapowo. Myjki często

są połączone z urządzeniem suszącym lub

oczyszczającym.

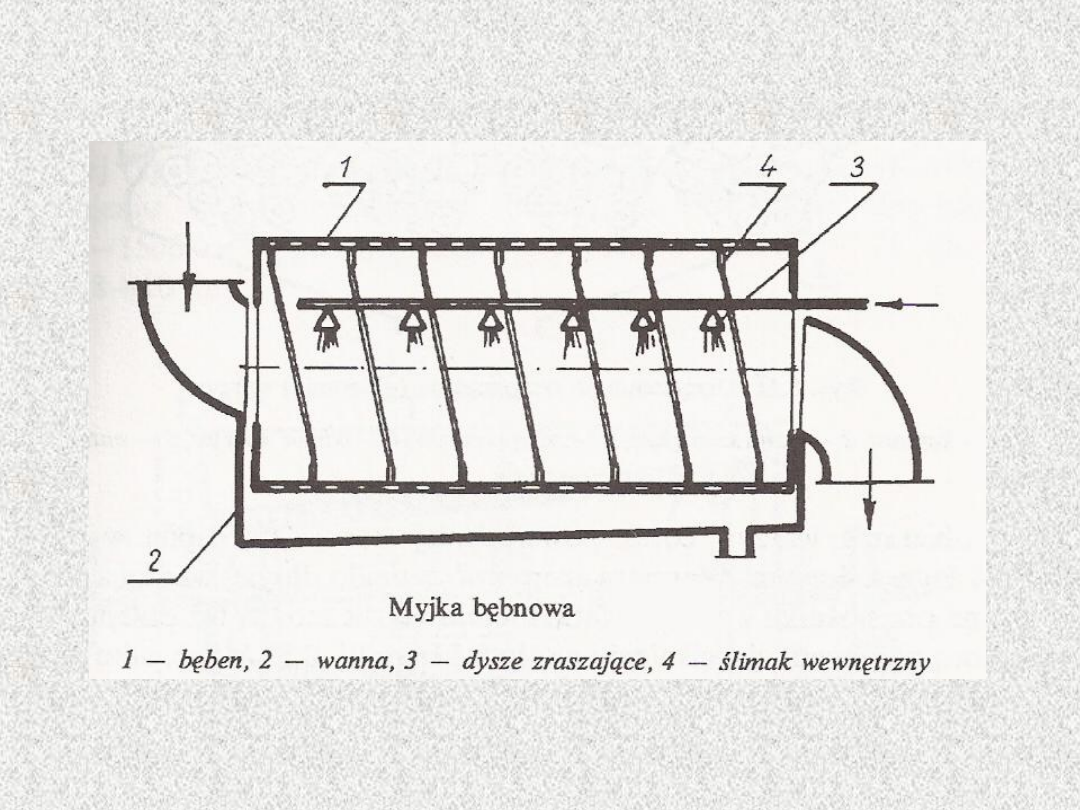

MYCIE I OCZYSZCZANIE

Wykonany z siatki, obracający się bęben jest nachylony i

umieszczony w wannie. Wodę do mycia wprowadza się do wnętrza

bębna dyszami. Umieszczony wewnątrz bębna ślimak przesuwa

myty surowiec wzdłuż bębna.

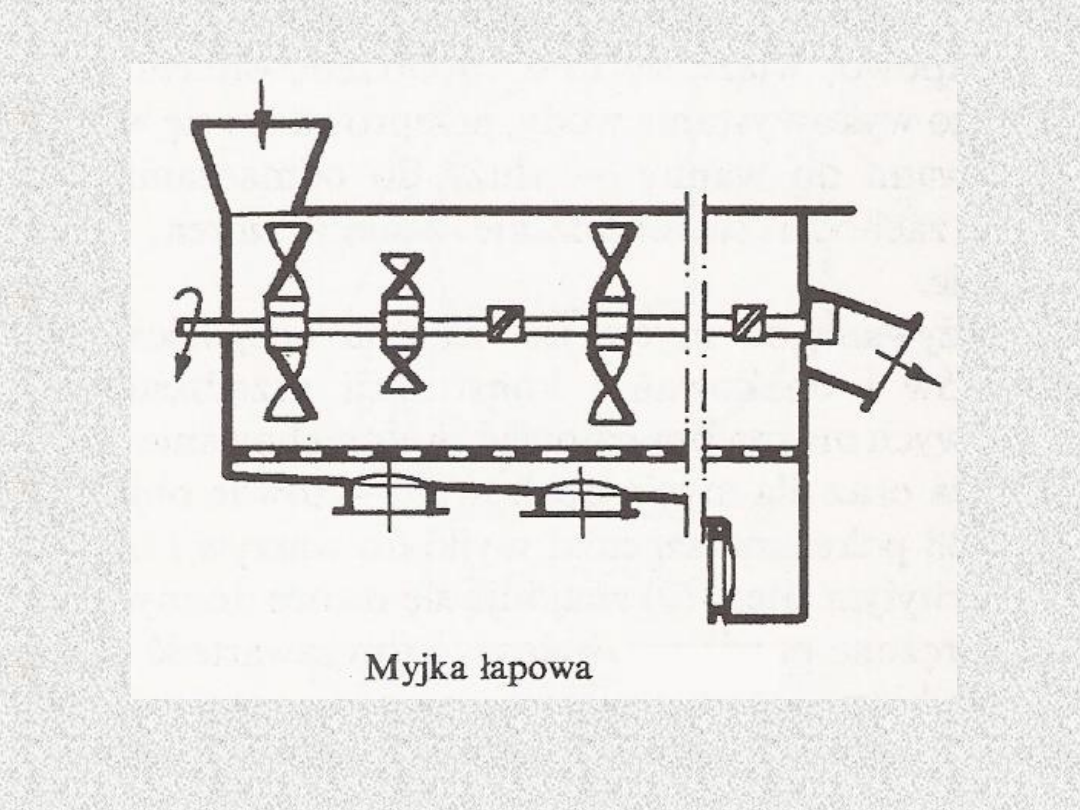

MYCIE I OCZYSZCZANIE

W myjce łapowej (służy do mycia warzyw okopowych i twardych owoców)

surowiec jest przesuwany – wzdłuż koryta rynny z dnem sitowym – za pomocą

mieszadeł ułożonych na poziomym obrotowym wale. Ocieranie się owoców o

siebie, o łapy i sito ułatwia mycie.

MYCIE I OCZYSZCZANIE

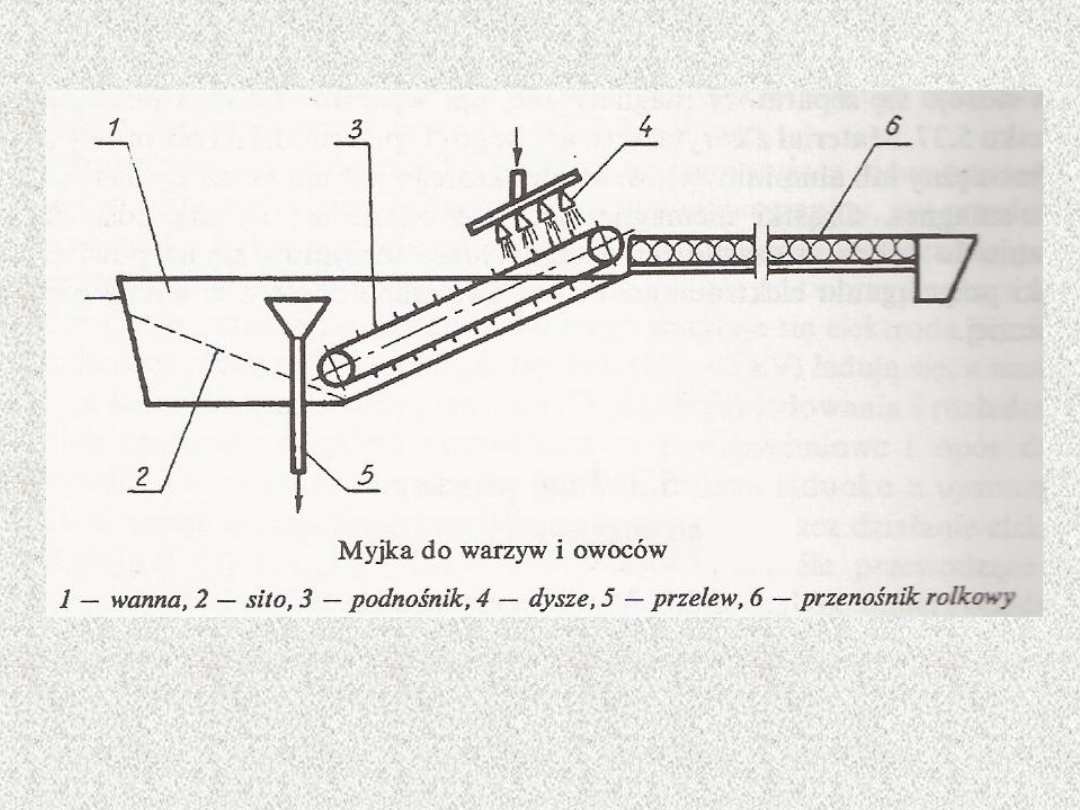

Do wanny z pochylonym sitem, w której znajduje się surowiec (warzywa i owoce

miękkie) jest doprowadzane sprężone powietrze, które miesza zawartośc wanny.

Owoce są wybierane podnośnikiem i po opuszczeniu wanny natryskiwane wodą z

dysz. Woda spływa do wanny a jej poziom reguluje przelew. Myjka taka

współpracuje najczęściej z urządzeniem sortującym. Do tego celu służy pokazany

na schemacie przenośnik rolkowy.

MYCIE I OCZYSZCZANIE

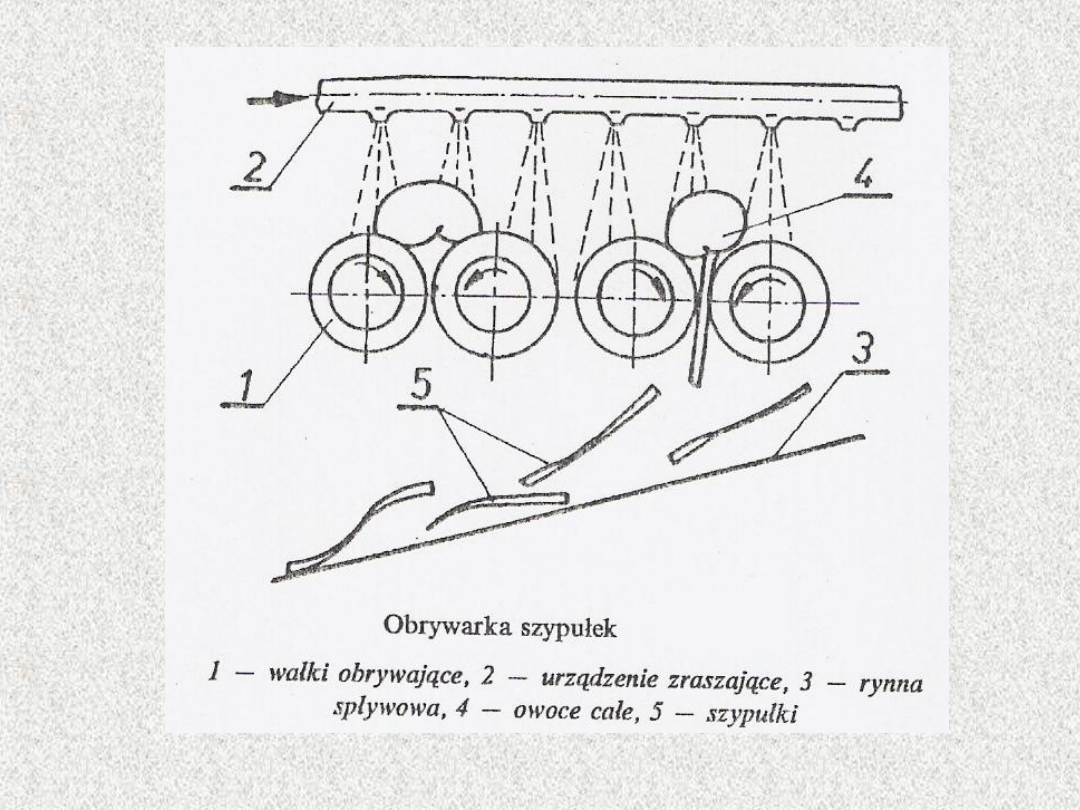

Stalowe wałki powlekane gumą, wykonują parami ruch obrotowy. Między wałkami

mieści się tylko szypułka. Oderwane szypułki opadają do rynny . Owoce staczają

się do zsypu.

MYCIE I OCZYSZCZANIE

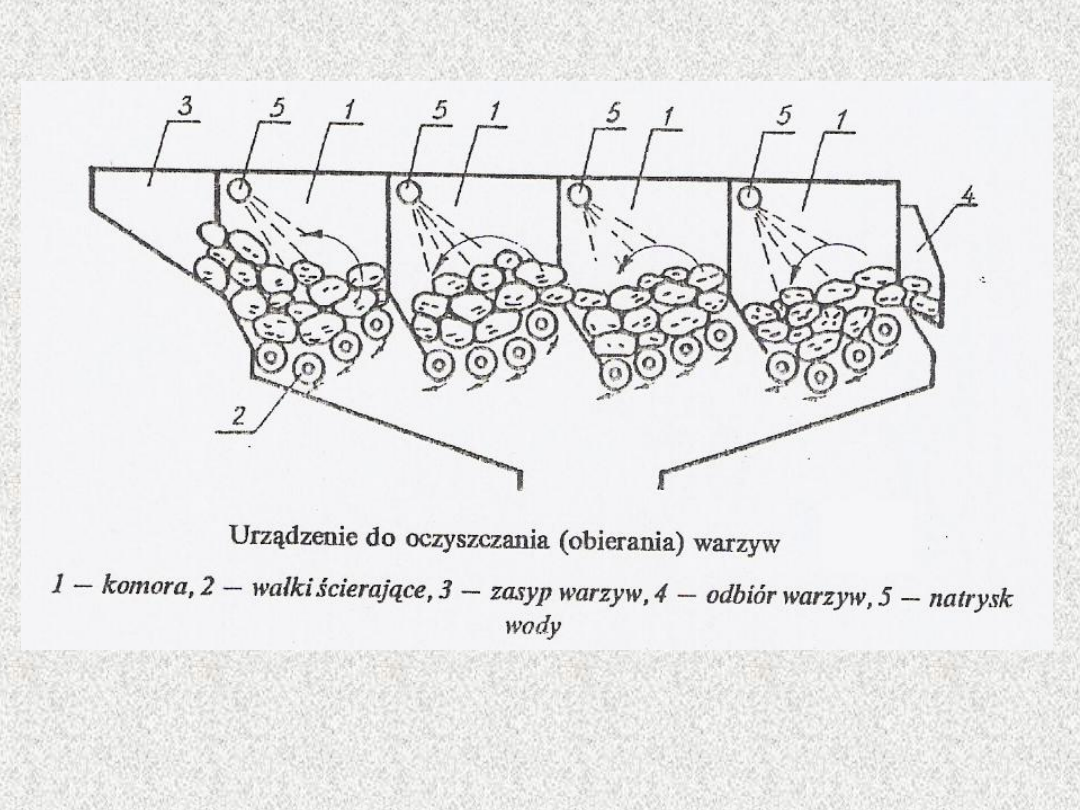

Skórka warzyw jest ścierana przez szorstką powierzchnię. Każda z czterech komór

zawiera cztery wałki z materiału ściernego. Obrót wałków nadaje warzywom ruch

do przodu i w bok. Przechodzą one kolejno przez wszystkie komory aż do wysypu,

gdzie wychodzą całkowicie obrane. Brud, startą skórę i zanieczyszczenia spłukuje

się wodą w komorach.

Zmniejszenie wymiarów cząstek materiału określa się jako

rozdrabnianie lub krajanie. Proces ten zachodzi na skutek

działania sił zewnętrznych. Stosowanie materiałów w postaci

rozdrobnionej pozwala znacznie przyspieszyć i ułatwić przebieg

wielu procesów jak np. rozpuszczanie, ekstrakcja, suszenie,

reakcje chemiczne itp.

Z rozdrobnieniem mamy do czynienia w wielu gałęziach

przemysłu spożywczego, a szczególnie w młynarstwie, przemyśle

ziemniaczanym, cukrowniczym, spirytusowym, piwowarskim i in.

Surowce poddawane rozdrabnianiu są bardzo różnorodne,

podobnie różne są też typy maszyn rozdrabniających.

Konstrukcja tych maszyn powinna spełniać następujące

wymagania :

- rozdrobniony materiał winien składać się z elementów o

możliwie jednakowych wymiarach,

- podczas rozdrabniania suchych materiałów ilość powstającego

pyłu powinna być jak najmniejsza,

- konstrukcja urządzenia winna zapewniać zmianę stopnia

rozdrobnienia,

- wymiana części, które się zużywają, winna być łatwa i szybka.

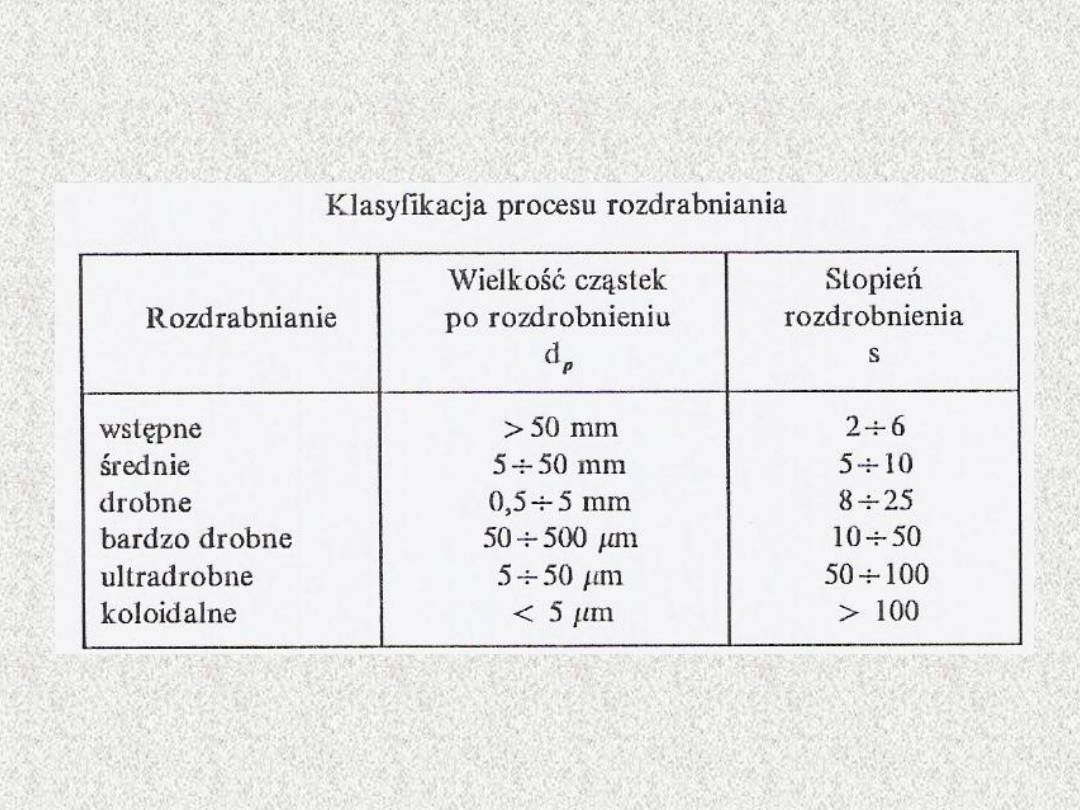

ROZDRABNIANIE

ROZDRABNIANIE

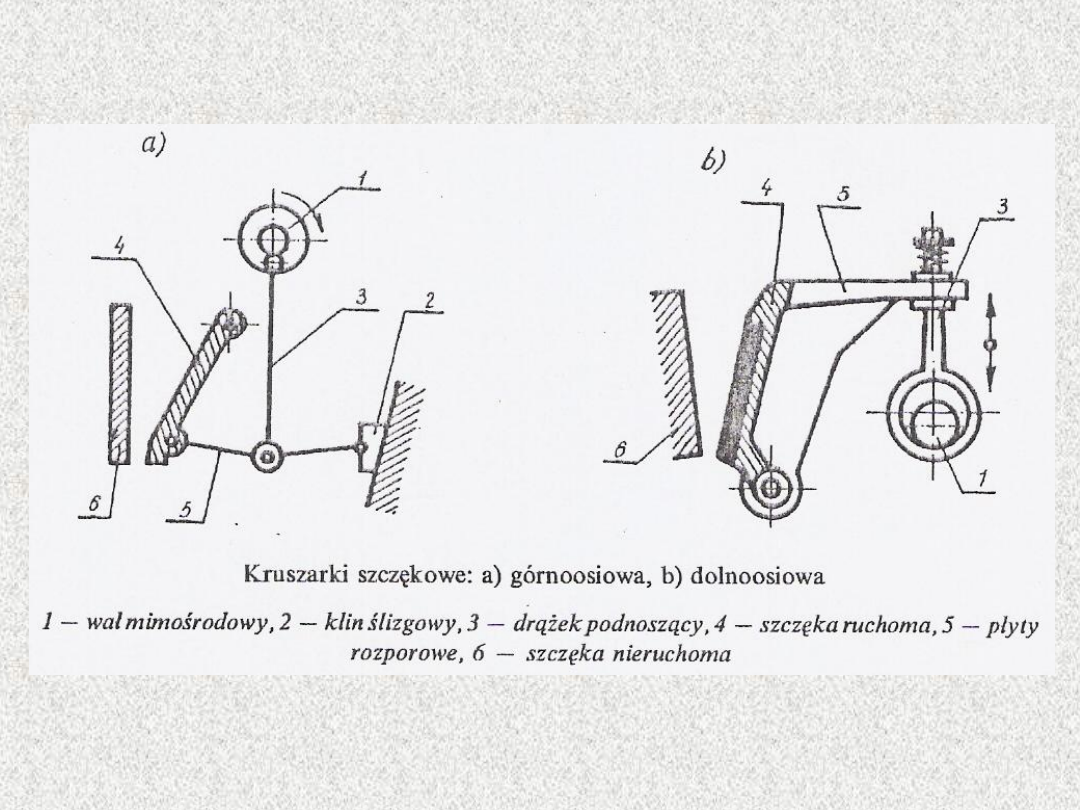

ROZDRABNIANIE WSTĘPNE

Rozdrabnianie następuje w wyniku zgniatania materiału między szczękami, z

których jedna jest zawsze nieruchoma. Druga szczęka – ruchoma, może być

zamocowana na osi i napędzana jest z wału mimośrodowego za pośrednictwem

płyt rozporowych.

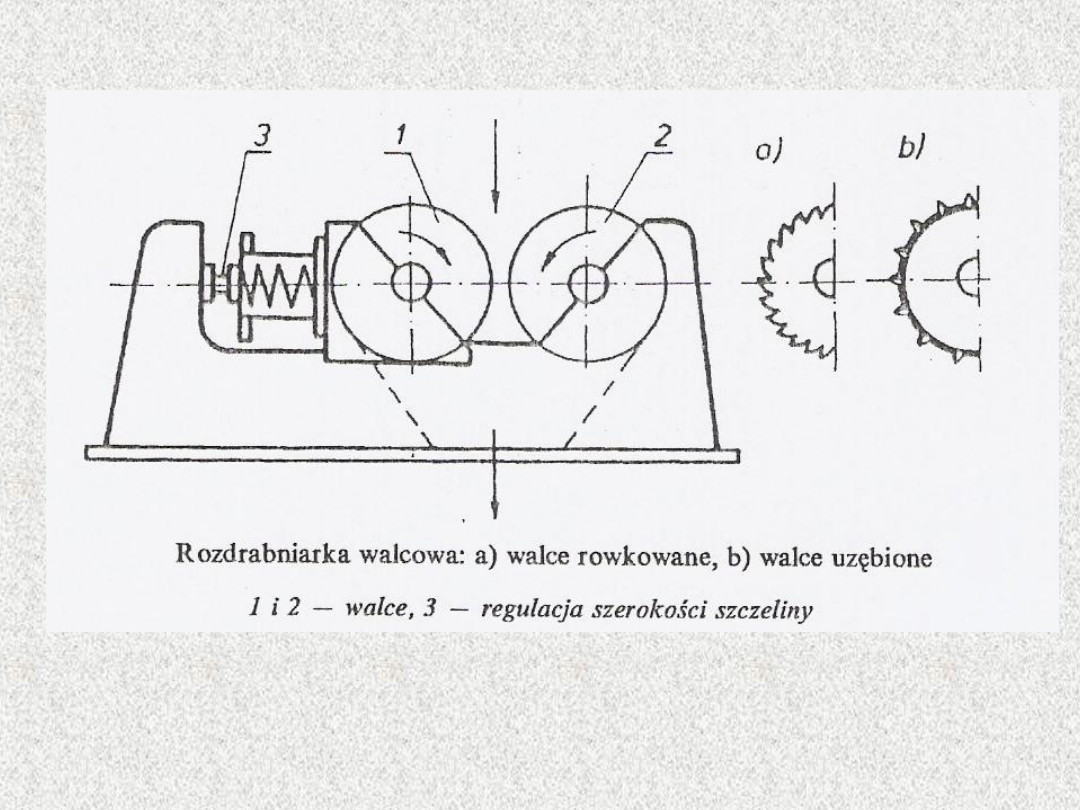

ROZDRABNIANIE WSTĘPNE

Doprowadzony materiał (np. podajnikiem) jest uchwycony między dwa obracające

się w przeciwnych kierunkach walce, rozdrobniony i usunięty z rozdrabniarki w

postaci brył o określonych rozmiarach. Jedna z osi, na których zamontowano walec

jest zamocowana ruchomo. Szerokość szczeliny pomiędzy walcami wpływa na

wymiar końcowy produktu i jest regulowana za pomocą urządzenia regulującego.

ROZDRABNIANIE ŚREDNIE

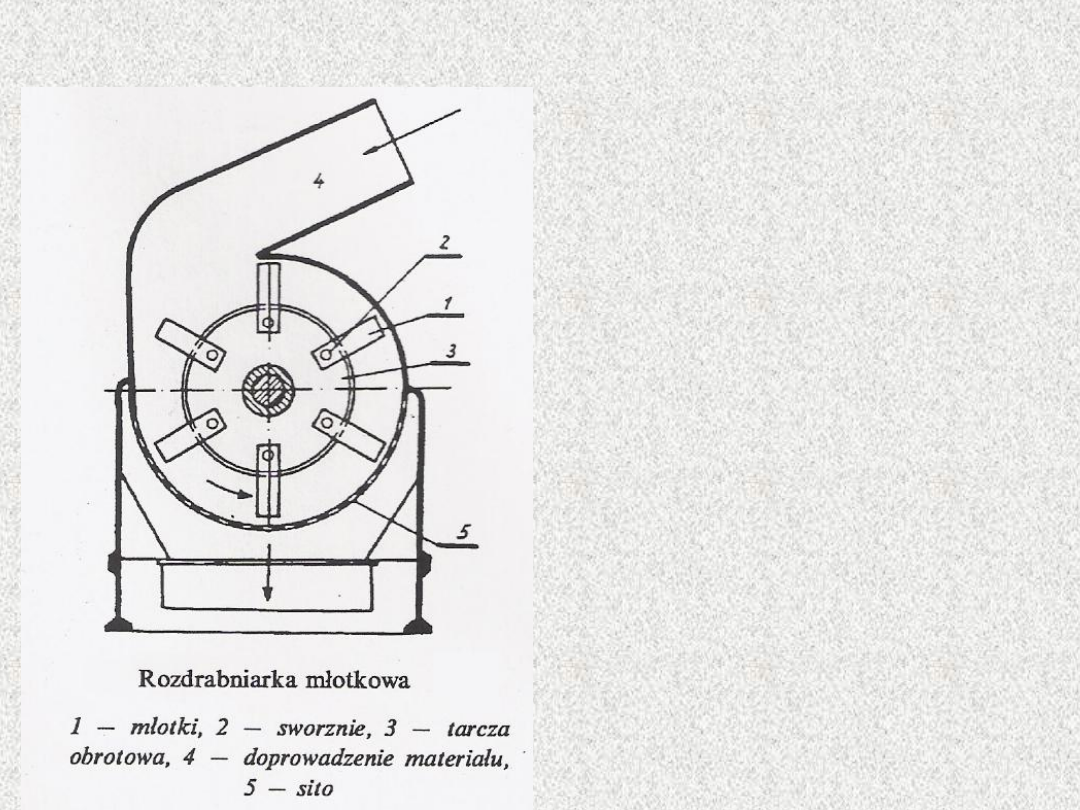

.

Elementem roboczym są tutaj

młotki. Są to zestawy płyt (lub

grubych prętów) zawieszonych

swobodnie na sworzniach,

rozmieszczonych na obwodzie

pionowych tarcz. Podczas obrotów

wału, na skutek działania siły

odśrodkowej, młotki zajmują

położenie promieniowe i wirując

uderzają w materiał. Surowiec do

rozdrabniania dostarcza się lejem

załadowczym. Rozbity materiał

przesypuje się przez sito,

zastępowane niekiedy rusztem.

Otwory w sicie decydują o

wymiarach cząstek produktu.

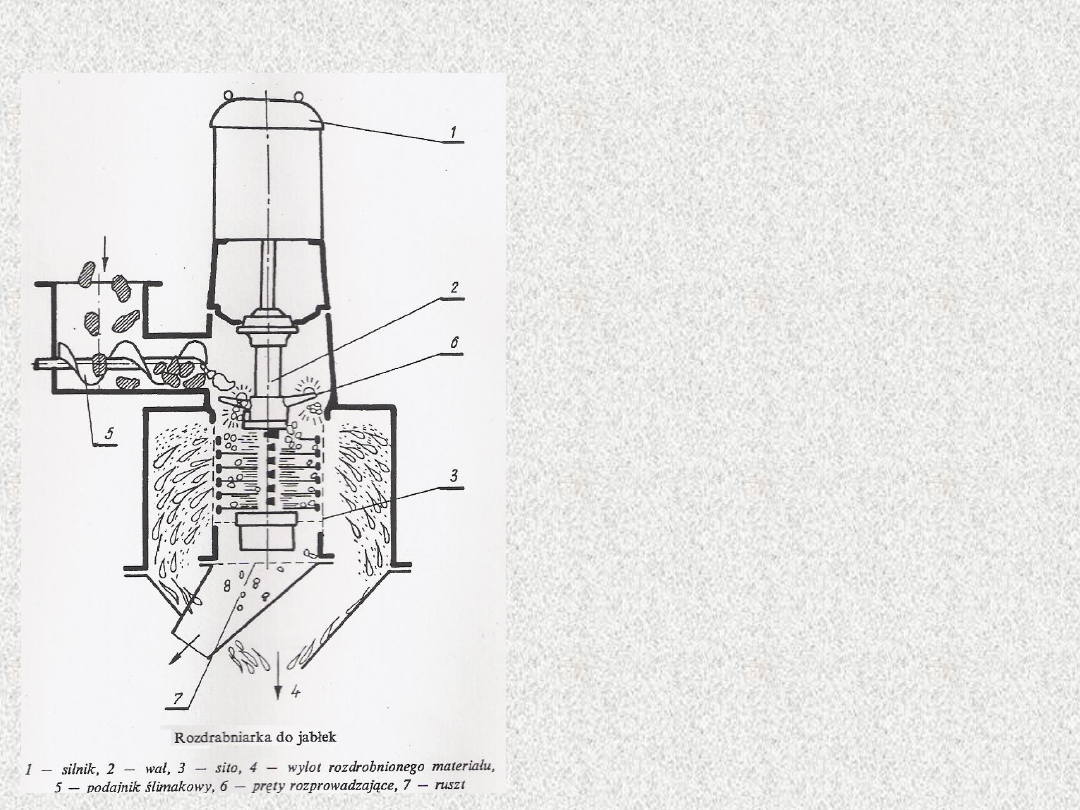

ROZDRABNIANIE DROBNE

Silnik napędza wał, na którym są

umieszczone pręty rozdrabniające.

Komora rozdrabniania jest

obudowana sitem, przez które

odprowadza się rozdrobniony na

miazgę materiał. Doprowadzenie

jabłek następuje podajnikiem

ślimakowym, skąd trafiają na pręty

rozprowadzające. Odpady (pestki,

szypułki itp.) są odprowadzane

przez ruszt. Wał wykonuje do 8400

obr/min, a wydajność dochodzi do

60t/h w zależności od surowca,

wielkości oczek w sicie oraz

wielkości maszyny.

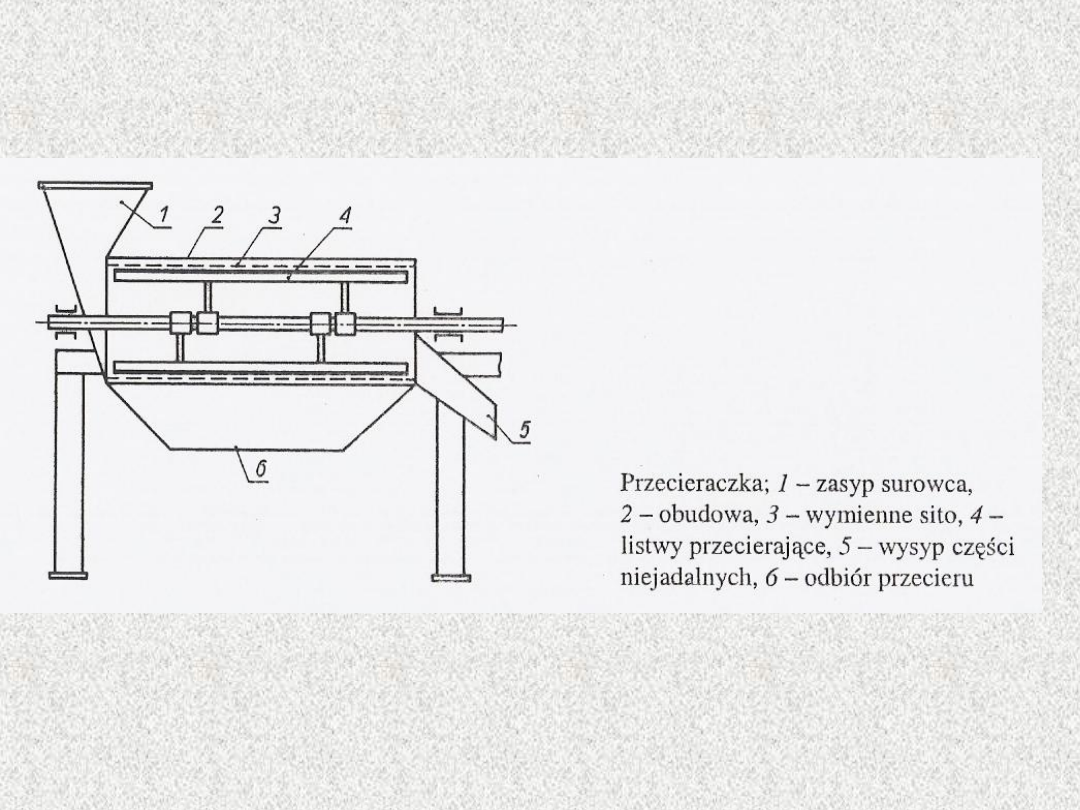

ROZDRABNIANIE DROBNE

Przecieraczka składa się z nieruchomego cylindrycznego sita oraz z wału z

listwami przecierającymi wykonującego 350 - 700 obr/min. Listwy

przecierające są ustawione pod niewielkim kątem w stosunku do osi wału

co wywołuje wzdłużny transport materiału w przecieraczce.

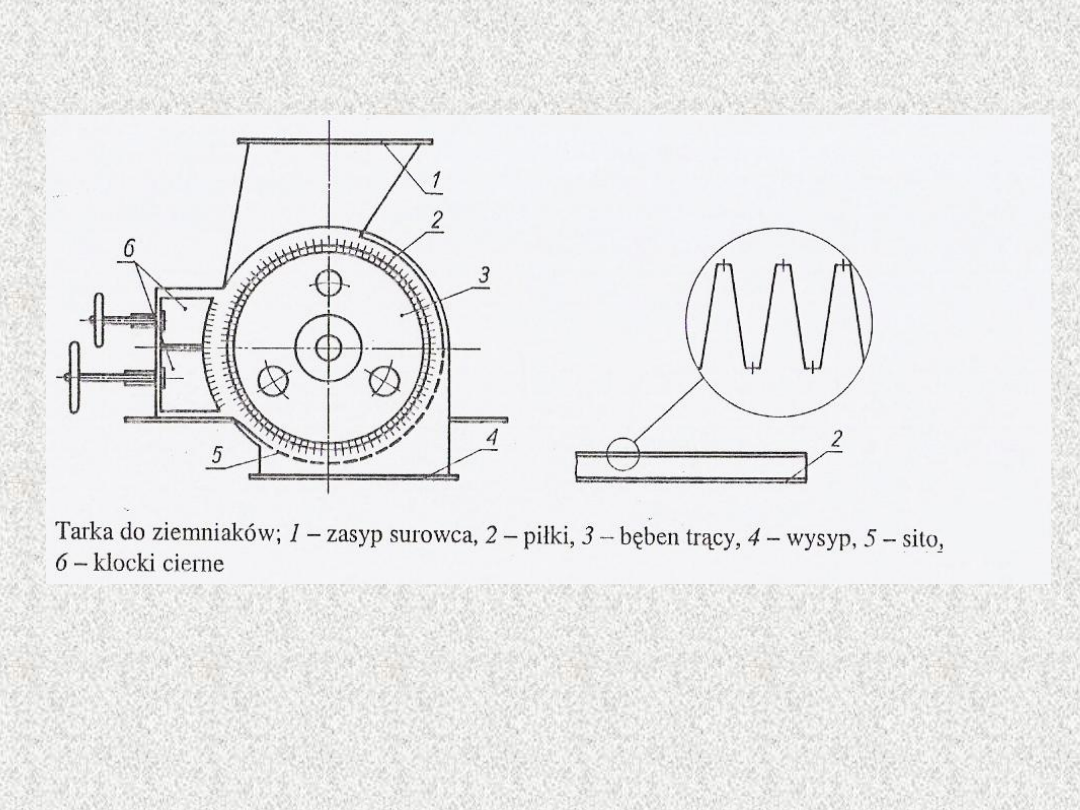

ROZDRABNIANIE BARDZO

DROBNE

Tarki są stosowane do rozdrabniania ziemniaków przy produkcji skrobi. W

procesie rozdrabniania otwierają się możliwie wszystkie komórki bulwy bez

uszkadzania ziaren skrobi. Elementem roboczym jest bęben z piłkami

umieszczonymi równolegle do osi bębna. Surowiec doprowadzany do tarki

dostaje się do przestrzeni między bębnem i klockiem ciernym i ulega

rozdrobnieniu. Roztarta miazga dostaje się na sito i grawitacyjnie opada do

zbiornika. Wydajność tarki wynosi 7 – 10 ton/h.

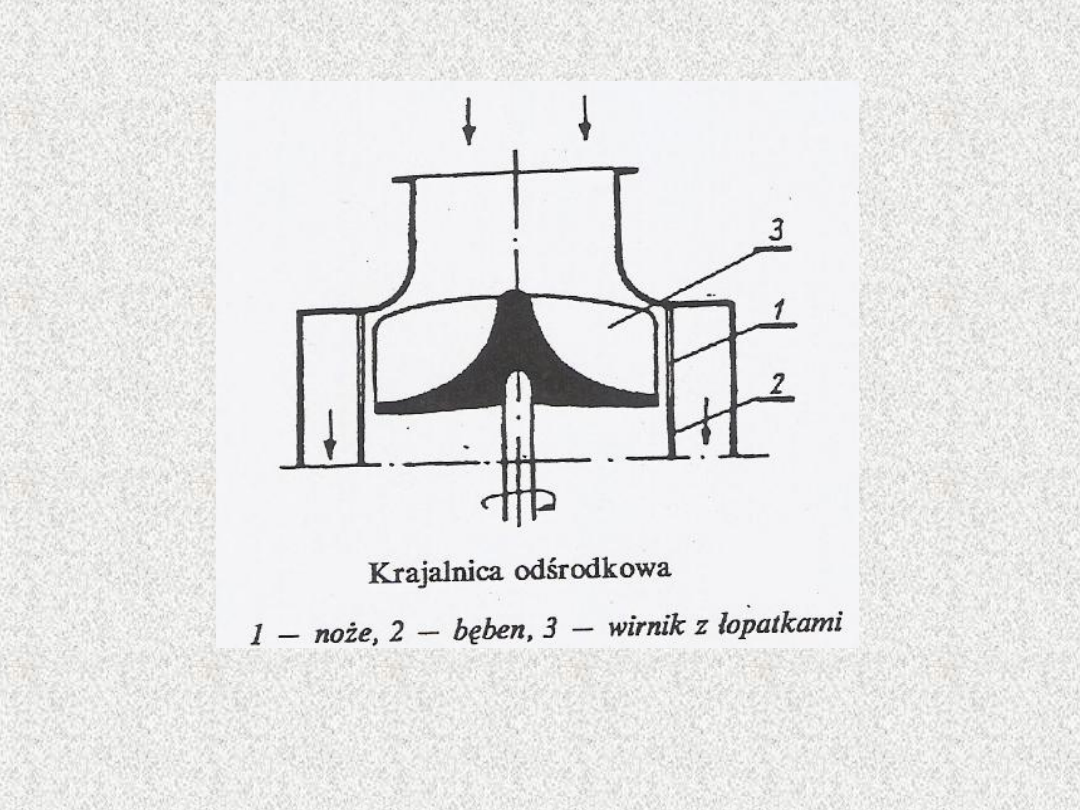

ROZDRABNIANIE - KRAJANIE

Krajalnicę odśrodkową stosuje się w przemyśle owocowo – warzywnym , w

cukrownictwie i innych. Noże są umieszczone w przerwach ścianki nieruchomego

pionowego bębna. Materiał do krojenia jest nabierany łopatkami wirnika, który

obraca się wewnątrz bębna. Siłą odśrodkową surowiec jest przesuwany do noży,

które go tną. Pocięty produkt opada do dołu szczeliną między bębnem a obudową.

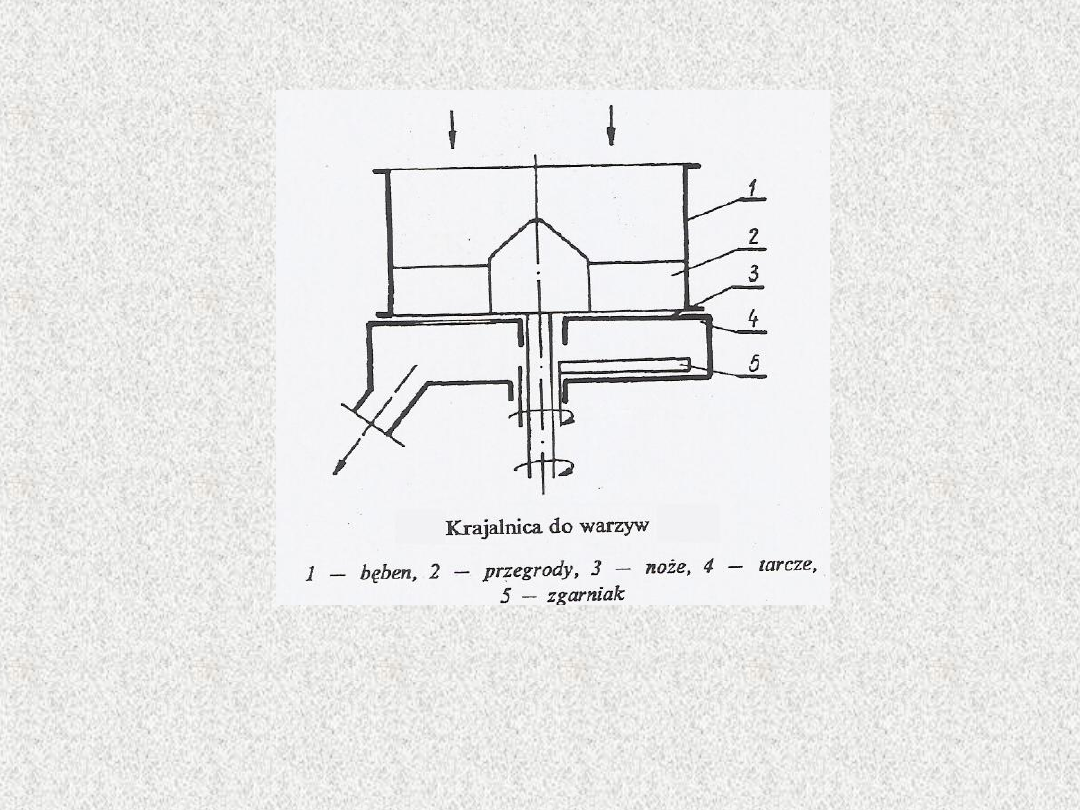

ROZDRABNIANIE - KRAJANIE

W bębnie są umieszczone przegrody obrotowe, które powodują dociskanie

materiału do noży umieszczonych w tarczy. Pocięty materiał jest za pomocą

zgarniaka odprowadzany z krajalnicy. Noże są umieszczone w ramach, w

zestawach kilkunastu noży o odpowiednim uniesieniu ostrzy i odpowiedniej

do produktu szerokości szczeliny.

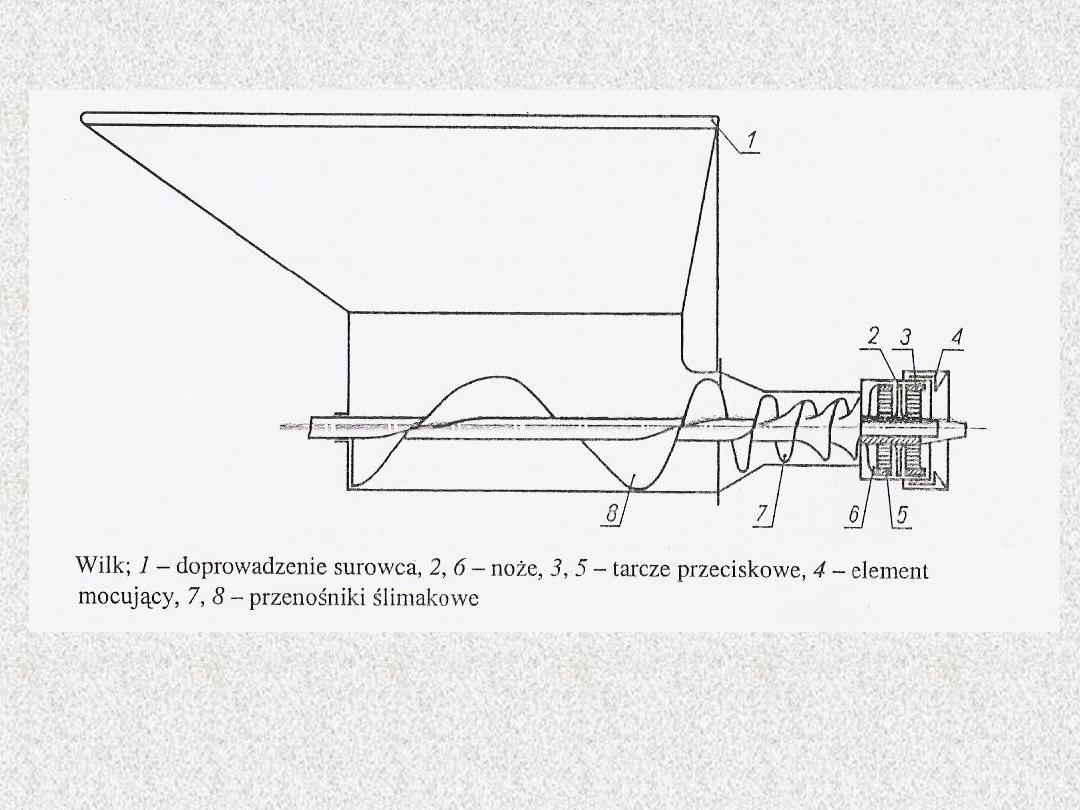

ROZDRABNIANIE - KRAJANIE

Wilk jest to urządzenie służące do rozdrabniania mięsa na cząstki wielkości

2 – 25 mm Plastry lub paski mięsa są przesuwane przenośnikiem

ślimakowym w kierunku noży. Ślimak pobierający ma inny skok niż ślimak

podający materiał do noży, co powoduje wtłaczanie materiału do tarcz

przeciskowych, po powierzchniach których przesuwają się noże. Tarcze

przeciskowe są wymienne.

KLASYFIKACJA I SORTOWANIE

Rozdzielanie ziaren ciał stałych dzieli się na klasyfikację i

sortowanie. Sortowanie jest to rozdział ziaren według gatunków,

natomiast klasyfikacja to rozdział według wielkości ziaren.

Klasyfikacja może być prowadzona na drodze mechanicznej,

pneumatycznej oraz hydraulicznej. Jednym ze sposobów

klasyfikacji mechanicznej jest przesiewanie.

Przesiewanie polega na tym, że mieszanina wprowadzana jest

na sito, przez którego otwory część materiału przesypuje się

(przesiew), a druga część pozostaje na sicie (odsiew). Maszyny

służące do przesiewania noszą nazwę przesiewaczy, a ich

elementem roboczym są sita.

Sita stosowane w przemyśle spożywczym są wykonane z blachy,

drutu, jedwabiu i tworzyw sztucznych

Przesiewania dokonuje się w ten sposób, że materiał przesyła się

wzdłuż sit mających otwory o potrzebnych wymiarach. Sita te

mogą być płaskie lub cylindryczne, pochyłe lub poziome.

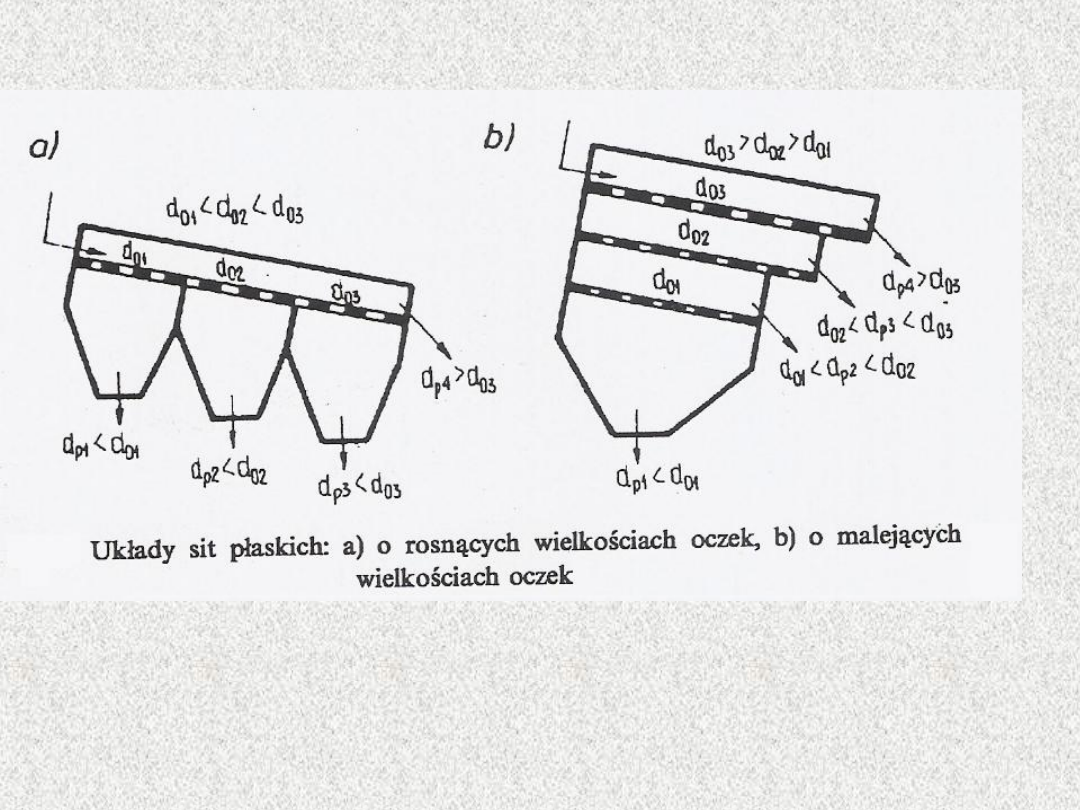

PRZESIEWANIE

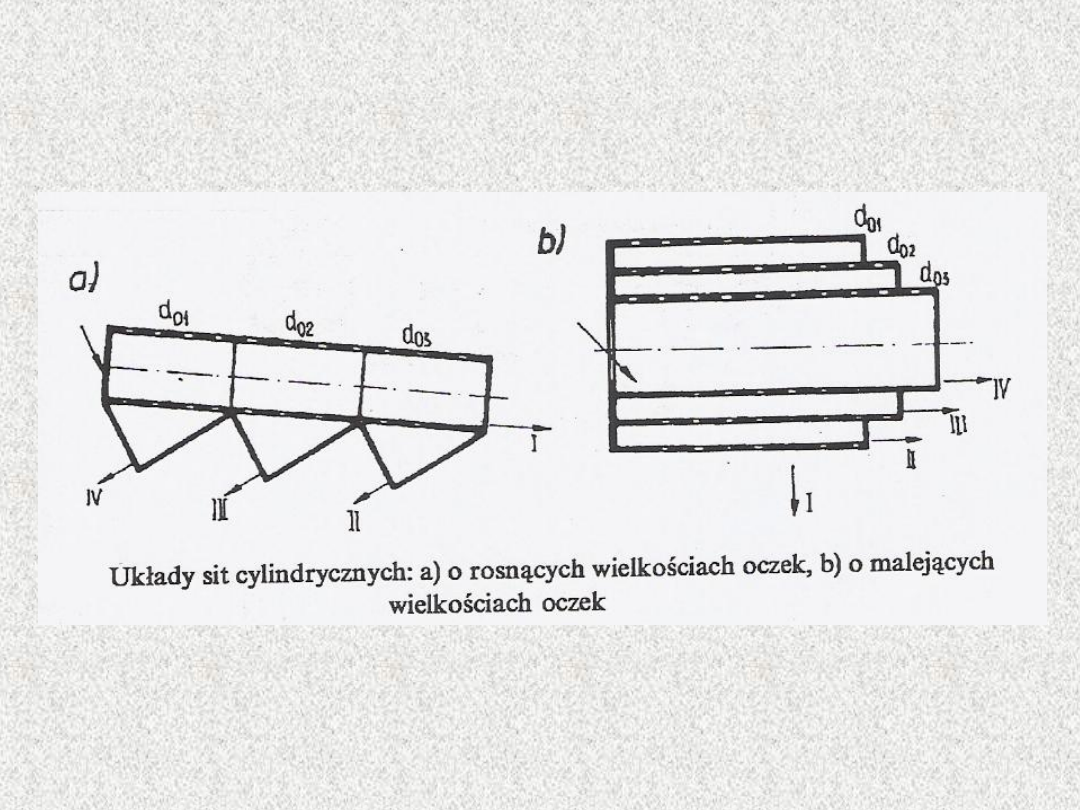

Sita mogą być ułożone w różny sposób (co ilustrują rysunki). Gdy

zawartość ziaren drobnych jest duża, wówczas stosuje się układ sit o

wzrastającej wielkości oczek, gdy w mieszanie przeważa zawartość

ziaren dużych – stosuje się układ sit o malejącej wielkości oczek, co

pozwala usunąć z urządzenia największe ziarna już na początku

przesiewania (na pierwszym sicie). Zużycie energii na przesiewanie jest

wtedy mniejsze.

PRZESIEWANIE

PRZESIEWANIE

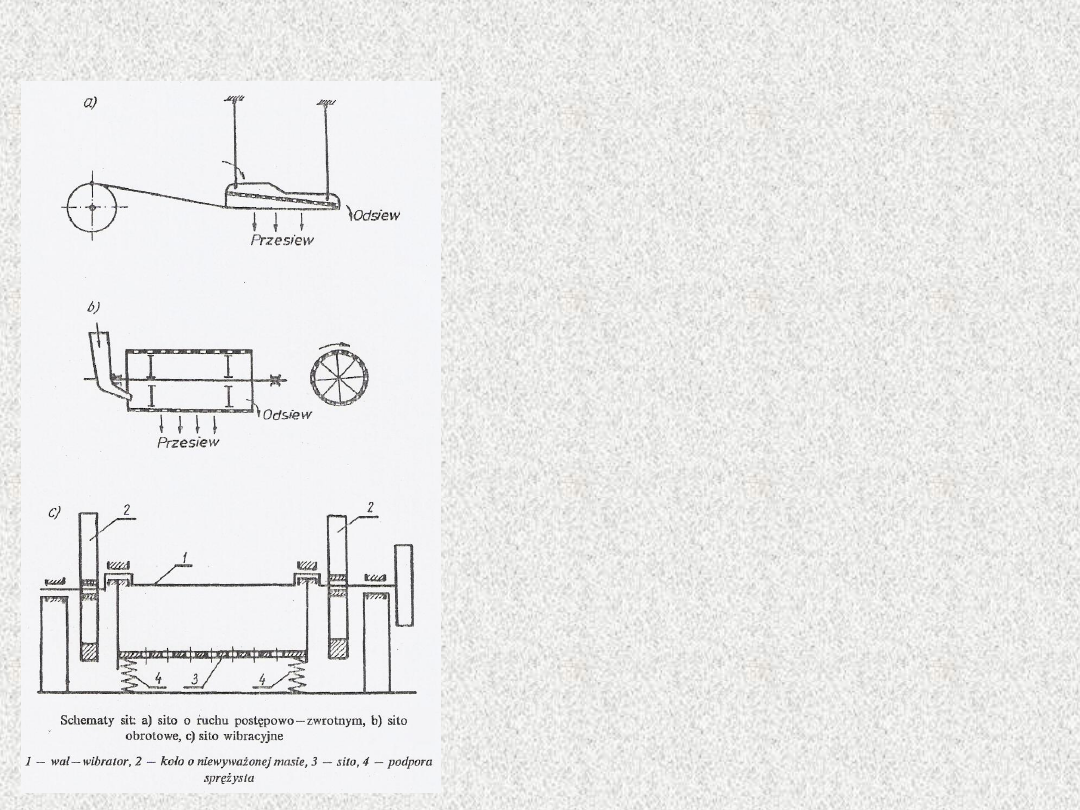

Dla wprawienia w ruch masy materiału

stosuje się ruch sita posuwisto –

zwrotny (sita płaskie), obrotowo –

postępowy (cylindryczne) lub

wibracyjny. Schematy pracy

odpowiednich sit pokazano na rysunku.

Na rys. c pokazano schemat

przesiewacza wibracyjnego wahliwego.

Wał, pełniący rolę wibratora i

zawierający dwa mimośrody i dwa

przeciwciężary, jest połączony z

koszem, którego dno stanowi sito. Kosz

opiera się swymi końcami na

sprężynach lub podporach gumowych.

Mimośrodowy wał nadaje koszowi z

sitem ruch wahadłowy kołowy, którego

amplituda jest równa promieniowi

mimośrodu wału.

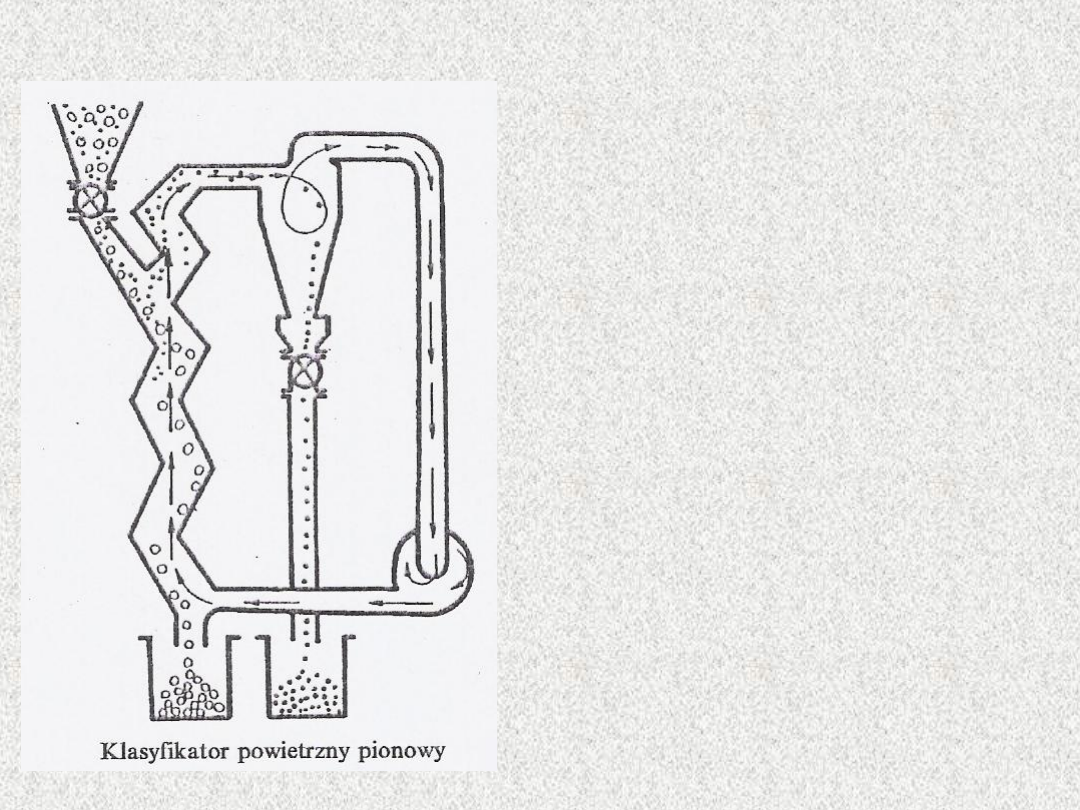

KLASYFIKACJA

Materiał do rozdzielania jest

wprowadzany do pionowego

„zygzakowatego” kanału , z

którego cząstki drobniejsze są

unoszone w strumieniu

powietrza wytwarzanym przez

dmuchawę. Tego typu

klasyfikator może służyć do

rozdzielania mieszanin ziaren o

wymiarach 0,1 – 10 mm.

KONIEC

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

Wyszukiwarka

Podobne podstrony:

275 812206 operator urzadzen do przygotowania powierzchni do nakladania powlok

275 812206 operator urzadzen do przygotowania powierzchni do nakladania powlok

BHP przy obsłudze urządzeń do przygotowania i zadawania pasz

02 Przygotowanie surowcow do pr Nieznany (2)

02 Przygotowanie surowcow do pr Nieznany (4)

Instalacja urządzeń do lokalnego i centralnego przygotowania ciepłej wody użytkowej

02 Przygotowanie surowców do produkcji pieczywa

01 Przygotowanie surowca do przędzenia

02 Przygotowanie surowców do produkcji pieczywa

05 Przygotowanie surowców do sporządzania potraw

URZĄDZENIA DO SZTUCZNEGO CHŁODZENIA, Chłodziarki

operator maszyn i urzadzen do obrobki plastycznej 812[01] o1 04 u

WSKAZÓWKI DO PRZYGOTOWANIA ARCHIWALNEGO EGZEMPLARZA PRACY DYPLOMOWEJ., Seminarium dyplomowe(3)

Zadania obliczeniowe w wersji Adama, Inżynieria Środowiska, 6 semestr, Urządzenia do oczyszczania śc

Urządzenie do ochrony prosiąt przed przygnieceniami

więcej podobnych podstron