Korozja

materiałów

Dr Jolanta

Dr Jolanta

Piekut

Piekut

Korozja

• Jest to niszczące nieodwracalne

oddziaływanie środowiska na materiały.

• Są to procesy chemiczne lub

elektrochemiczne typu destrukcyjnego,

występujące w materiale budowlanym w

wyniku oddziaływania środowiska

zewnętrznego lub reakcji między składnikami

materiału, zmieniające niekorzystnie jego

właściwości, a w konsekwencji przydatność

funkcjonalną.

Korozja

Obok tych podstawowych rodzajów korozji,

wyróżnia się wiele rodzajów szczególnych, jak

korozja:

• biologiczna, wywoływana działaniem

produktów procesów fizjologicznych,

organizmów żywych (roślin lub zwierząt),

• mikrobiologiczna, wywoływana

oddziaływaniem na materiał produktów

przemiany materii mikroorganizmów (bakterii,

grzybów, drożdży),

• gazowa, wywoływana chemicznym

oddziaływaniem agresywnych gazów.

Korozja

Podział ze względu na środowisko korozyjne

Atmosferyczna

Ziemna

Morska

(w glebie)

woda morska jest

1. Rodzaj gleby

dobrym elektrolitem

2. Wilgotność gleby

3. Napowietrzenie

mikro-

4. Zawartość Cl

-

, S

2-

i makroogniwa

5. Kwasowość i zasadowość

korozyjne

6. Przewodność elektryczna

(prądy błądzące)

jon Cl

-

7. Obecność mikroorganizmów

(bakterie, pleśnie, grzyby)

korozja

wżerowa

sucha wilgotna mokra

Intensywność korozji

zależy od agresywności

atmosfery korozyjnej

1. Atmosfera wiejska (NH

3

)

2. miejska

3. przemysłowa (S

2-

, H

2

S)

4. kopalniana (SO

2

)

5. morska (Cl

-

)

Korozja

Na przebieg procesów korozyjnych ma

wpływ:

- Stopień zanieczyszczenia środowiska

- Temperatura

- Wilgotność powietrza

Korozja materiałów

mineralnych

- materiałów kamiennych

(betonów, materiałów

ceramicznych i szkła)

- metali

organicznych

- drewna

- asfaltu

- tworzyw

sztucznych

Korozja – mechanizm

• Procesy fizyczne - rozpuszczania i

wymywania

rozpuszczonych składników,

• Reakcje chemiczne związane z

powstawaniem

łatwo rozpuszczalnych

soli lub produktów

niewykazujących

właściwości adhezyjnych

• Reakcje chemiczne związane z

powstawaniem

trudno rozpuszczalnych

soli, które podczas

krystalizacji zwiększają

swoją objętość

Skutki procesów korozyjnych

• Zmiana połysku i barwy

• Zmniejszenie wytrzymałości

mechanicznej

• Utworzenie się „wykwitów” na

powierzchni

• Zarysowania i pękanie

• Rozpuszczanie się materiału

Korozja materiałów mineralnych

• Korozja materiałów kamiennych

Odporność materiałów kamiennych zależy od

ich składu chemicznego i porowatości.

Skały o charakterze kwaśnym (duża ilość

SiO

2

i Al

2

O

3

) są odporne na działanie

środowiska kwaśnego,

skały zasadowe (węglanowe) - na działanie

zasad.

Materiały ze skał magmowych

Bazalt, granit, sjenit są odporne na korozję w

typowych warunkach użytkowania.

Jedynie materiały zawierające

oliwin FeMg(SiO

4

)

2

lub piryt FeS

2

ulegają

„wietrzeniu”, które narusza spoistość kamienia.

4 FeS

2

+ 10 H

2

O + 15 O

2

→ 4 FeO(OH) + 8 H

2

SO

4

Przyczyną jest zmniejszenie gęstości

(FeS

2

– 5 000kg/m

3

, FeO(OH)-3 900 kg/m

3

),

co prowadzi do pęcznienia i pękania materiału.

• Tworzący się kwas siarkowy może wtórnie

oddziaływać korozyjnie.

Materiały ze skał osadowych

Wapienie, materiały zawierające związaną

krzemionkę, jak też piaskowce o spoiwie

krzemionkowym są względnie trwałe.

• Piaskowce zawierające glinę są bardzo podatne

na wietrzenie ze względu na pęcznienie pod

wpływem wody.

• W piaskowcach o spoiwie wapiennym występuje

ługowanie spoiwa pod wpływem opadów

zawierających CO

2

.

Ca(OH)

2

+ CO

2

→ CaCO

3

+ H

2

O

CaCO

3

+ H

2

O + CO

2

→ Ca(HCO

3

)

2

Materiały ze skał metamorficznych

Kwarcyt i marmur są względnie odporne.

• Gnejsy i łupki, ze względu na warstwową

strukturę, stosunkowo łatwo ulegają wietrzeniu i

rozpadowi.

Korozja betonu i żelbetu

Ze względu na rodzaj środowiska agresywnego

rozróżnia się korozję:

• ługowania - wywołaną rozpuszczaniem i

wymywaniem z

betonu jego

rozpuszczalnych składników

• kwasową - wywołaną kwaśnym środowiskiem

• węglanową - wywołaną reakcją z CO

2

• magnezową - gdy środowisko zawiera jony Mg

2+

• amonową - spowodowaną jonami NH

4+

• siarczanową - jonami SO

42-

• zasadową - wywołaną zasadowym środowiskiem

• Szczególnym przypadkiem jest korozja wewnętrzna

spowodowana reakcją alkalicznego spoiwa cementowego z

niewłaściwie dobranym kruszywem.

• W praktyce zwykle występuje korozja złożona, spowodowana

różnymi składnikami środowiska agresywnego.

Korozja ługowania

Spowodowana działaniem wód miękkich

(pozbawionych soli wapniowych), o małej

twardości węglanowej.

Wymywaniu ulega przede wszystkim Ca(OH)

2

zmniejszenie szczelności

osłabienie spójności betonu

Agresywność wód miękkich zwiększa się w niższych

temperaturach (większa rozpuszczalność Ca(OH)

2

).

Korozja kwasowa

Spowodowana przez wodne roztwory kwasów:

• mocnych : HCl, H

2

SO

4

, HNO

3

• słaby kwas H

2

S

• kwasy organiczne: octowy, mlekowy

• kwasy humusowe

Związki te reagują ze składnikami kamienia cementowego,

tworząc łatwo rozpuszczalne sole:

Ca(OH)

2

+ 2H

+

→ Ca

2+

+ 2 H

2

O

3 CaO

.

Al

2

O

3

+ 12 H

+

→ 3 Ca

2+

+ 2 Al

3+

+ 6 H

2

O

3 CaO

.

SiO

2

+ 6 H

+

→ 3 Ca

2+

+ H

2

SiO

3

+ 2 H

2

O

Stopniowe zwiększanie porowatości betonu i obniżanie jego

wytrzymałości.

Kwasy reagują też z węglanem wapnia (powstającym w

wyniku karbonatyzacji betonu lub wchodzącym w skład

kruszywa węglanowego):

CaCO

3

+ 2H

+

→ Ca

2+

+ H

2

O + CO

2

↑

Korozja węglanowa

Spowodowana jest działaniem wód zawierających większe

ilości CO

2

.

Ca(OH)

2

+ CO

2

→ CaCO

3

+ H

2

O

CaCO

3

+ CO

2

+ H

2

O → Ca(HCO

3

)

2

W I. etapie na powierzchni betonu pojawiają się rysy wzdłuż prętów

zbrojeniowych, a w II. odpada otulina betonowa.

Podczas karbonatyzacji wzrasta twardość i wytrzymałość betonu na

ściskanie; maleje pH z 12 do 7.

Dla betonu jest to zjawisko pozytywne, dla zbrojenia – negatywne.

W betonie o odczynie zasadowym na powierzchni stali tworzy się

pasywna warstwa tlenków i zbrojenie nie koroduje. Warstwa ta zanika

w betonie o wartości pH < 9,5 i zbrojenie zaczyna korodować.

Tlenek węgla(IV) może występować w

roztworach wodnych w różnych postaciach:

Tlenek(IV) węgla

ogólny (całkowity)

związan

y

woln

y

CO

3

2-

całkowici

e

związany

HCO

3

-

równowagowy

agresywny

częściowo

związany

Ca(HCO

3

)

2

CaCO

3

+ H

2

O + CO

2

Korozja magnezowa i amonowa

Przebiegają według tego samego mechanizmu -

wymiany jonów wapniowych:

• Magnez zastępuje wapń w strukturze betonu:

Ca(OH)

2

+ MgCl

2

→ CaCl

2

+ Mg(OH)

2

(

nie ma wł.

wiążących)

Źródłem jonów magnezowych są wody morskie, a także

substancje stosowane do odladzania nawierzchni dróg.

• W reakcji z solami amonowymi mogą

powstawać rozpuszczalne sole wapniowe,

Ca(OH)

2

+ NH

4

Cl → CaCl

2

+ 2 NH

3

↑ + 2 H

2

O

(wydzielający się amoniak zwiększa porowatość materiału)

Korozja siarczanowa

Jony SO

42-

reagują ze składnikami stwardniałego

zaczynu cementowego, tworząc nierozpuszczalne

produkty korozji, (

krystalizujące z przyłączeniem wody i

zwiększające przy tym znacznie swoją objętość)

.

• W pierwszej fazie powstaje uwodniony siarczan wapnia:

Ca(OH)

2

+ SO

42-

→ CaSO

4

+ 2 OH

-

CaSO

4

+ 2 H

2

O → CaSO

4.

2H

2

O

• Następnie powstaje monosiarczanoglinian tetrawapnia

3CaO

.

Al

2

O

3

+CaSO

4.

2H

2

O +10H

2

O → 3CaO

.

Al

2

O

3.

CaSO

4.

2H

2

O

lub etryngit (sól Candlota)

3CaO

.

Al

2

O

3

+3CaSO

4.

2H

2

O +26H

2

O → 3CaO

.

Al

2

O

3.

3CaSO

4.

32H

2

O

Korozja siarczanowa

Początkowo ma miejsce uszczelnienie betonu

(zwiększenie wytrzymałości),

dalszy wzrost kryształów

duże naprężenia wewnętrzne

rysy i pęknięcia

całkowite zniszczenie tworzywa

• Korozja siarczanowa to najczęściej spotykane

zagrożenie dla betonu.

• Jest szczególnie niebezpieczna, gdy występuje łącznie z

korozją kwasową, - podczas kwaśnych deszczy.

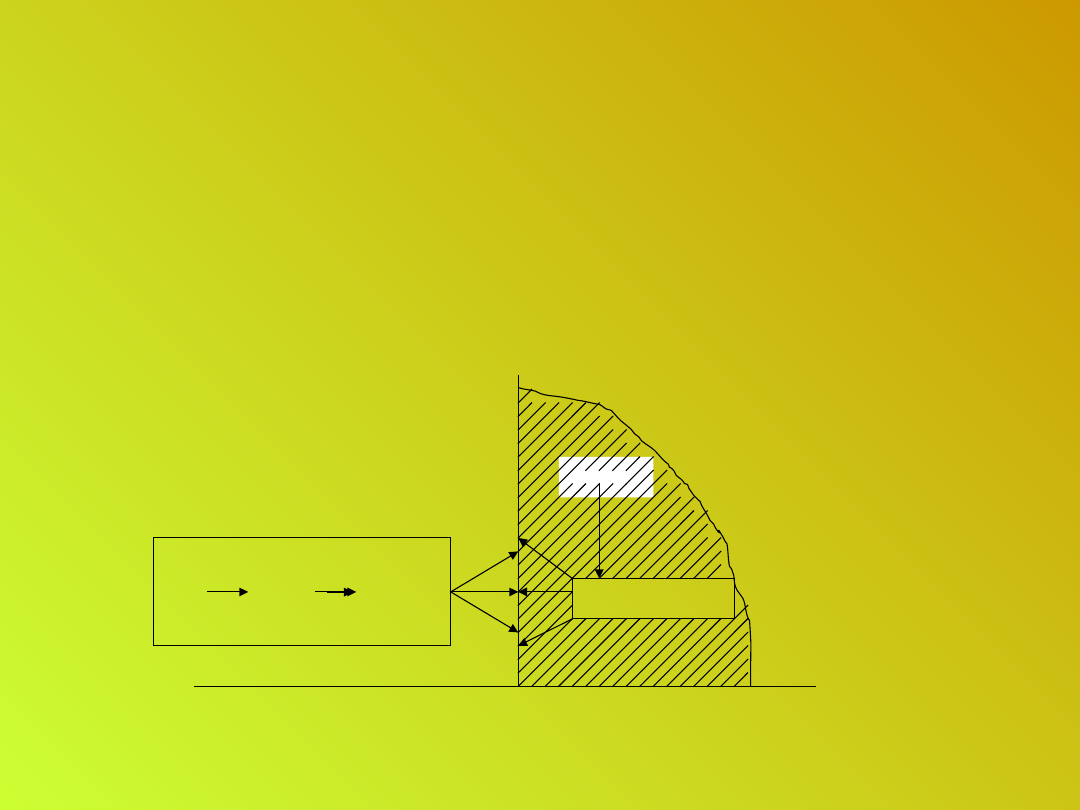

Korozja siarczanowa

• Mechanizm oddziaływania kwaśnych deszczy

na kamień wapienny

CaSO

4

.

2H

2

O

CaCO

3

O

2

H

2

O

SO

2

SO

3

H

2

SO

4

h

Korozja chlorkowa

Związana jest z powstawaniem

soli Friedla

3CaO

.

Al

2

O

3.

CaCl

2.

10H

2

O

pod działaniem:

- wody morskiej,

- środków odladzających

- wód kopalnianych

Na powierzchni betonu widoczne są białe wykwity. Sole cyklicznie

krystalizują się i rozpuszczają w zależności od wilgotności powietrza.

Jony Cl

-

powodują w wilgotnym betonie :

- korozję stali zbrojeniowej

- w większej ilości - rozsadzanie betonu na skutek

cyklicznego nawilżania i wysychania.

Korozja zasadowa

Beton jest odporny na działanie niezbyt stężonych

zasad.

Roztwory mocnych zasad (NaOH lub KOH) o stężeniu >

10%

powodują stopniowy rozkład betonu, tworzą

rozpuszczalne

sodowe lub potasowe krzemiany i gliniany

(zwłaszcza w podwyższonej temperaturze).

Korozja wewnętrzna

• Na skutek alkalicznej reakcji kruszywa

zawierającego reaktywną krzemionkę koloidalną lub

słabo skrystalizowaną,

która reaguje z alkaliami (Na

2

O, K

2

O) zawartymi w cemencie:

SiO

2

+ Na

2

O + nH

2

O → Na

2

SiO

3.

nH

2

O

• Z alkaliami reagują też odmiany dolomitu

CaMg(CO

3

)

2

+ 2NaOH → CaCO

3

+ Mg(OH)

2

+Na

2

CO

3

węglan sodu reaguje następnie z Ca(OH)

2

zawartym w betonie

Na

2

CO

3

+ Ca(OH)

2

→ CaCO

3

+ 2NaOH

przy czym

odtwarza się wodorotlenek sodu i proces postępuje dalej.

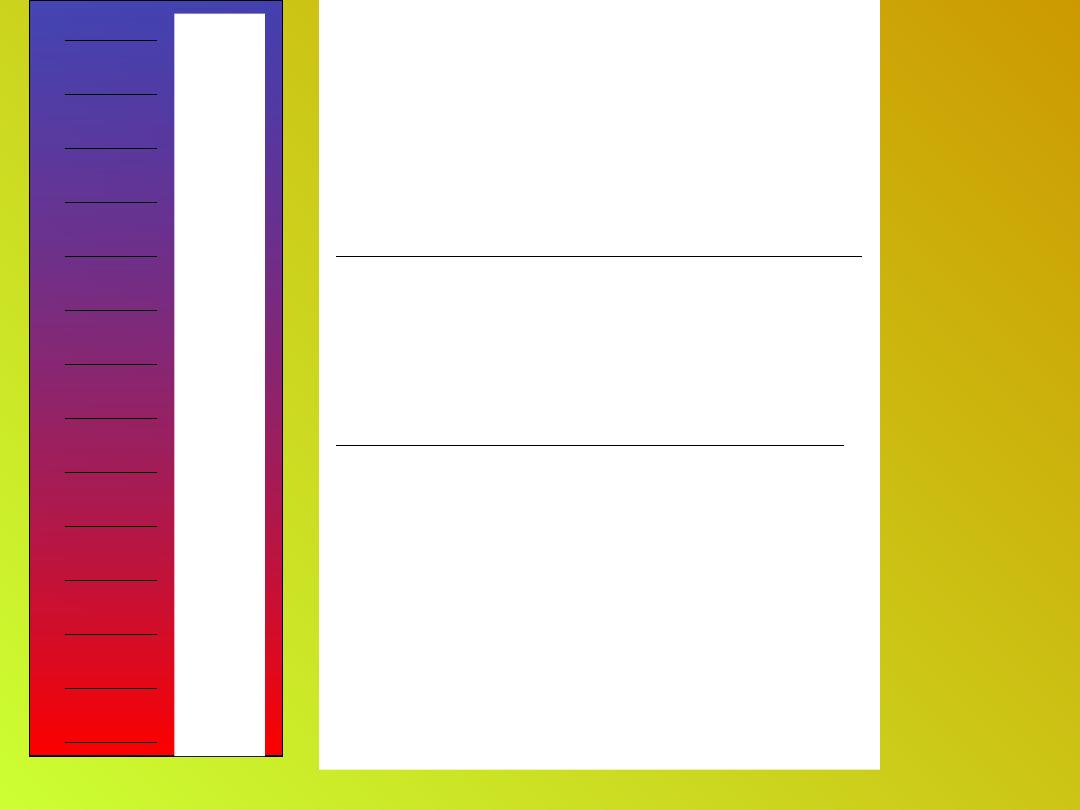

Korozja żelbetu

• Jest to korozja betonu i zbrojenia (lub samego

zbrojenia).

• Korozja zbrojenia następuje na skutek

przeniknięcia agresywnych substancji do stali

zbrojeniowej bądź zobojętnienia betonu i utraty

właściwości ochronnych przez otulinę zbrojenia.

• W betonie o niskiej karbonatyzacji

stal znajduje

się w środowisku zasadowym (

11 < pH < 13)

. Stal

jest w tych warunkach pokryta warstewką

pasywną, złożoną z

Fe

2

O

3

i FeO

.

Fe

2

O

3

.

• Zmniejszenie pH do wartości

pH < 10

powoduje

zapoczątkowanie procesów korozji stali.

Powstający produkt korozji

Fe(OH)

2

ma większą

objętość niż stal i beton.

Korozja żelbetu

• W obecności chlorków

proces

korozji

stali

rozpoczyna się nawet

przy wyższej wartości pH

.

Powstaje

FeCl

2

,

który ulegając hydrolizie może być

źródłem HCl, powodującego korozję wżerową

zbrojenia.

FeCl

2

+ 2H

2

O → Fe(OH)

2

+ 2HCl

• Trwałość żelbetu w znaczny sposób zależy od

szczelności betonu i grubości utworzonej wokół

zbrojenia otuliny.

14

13

12

11

10

9

8

7

6

5

4

3

2

1

Młody beton

Stal zbrojeniowa jest

chroniona przed

korozją poprzez

warstwę

pasywną

Beton skarbonatyzowany

Utrata naturalnej ochrony

antykorozyjnej

Słabo

stopnie zaatakowania

mocno

betonu przez środowisko

bardzo mocno

wymagana powłoka ochronna na betonie

Powstawanie wykwitów

na elementach budowlanych

Wykwity na murach ceglanych, ścianach betonowych,

elementach kamiennych powstają, gdy w materiale

zawarte są substancje rozpuszczalne.

Na skutek działania wilgoci i ruchu wody w materiale

substancje te zostają wyniesione na powierzchnię, gdzie

po odparowaniu wody pozostają jako naloty.

Źródła wilgoci:

- opady atmosferyczne

- podciąganie kapilarne wody z gruntu,

- reakcje chemiczne, w wyniku których wydziela się woda np. CO

2

lub

SO

2

(dyfundujące w głąb elementu) z Ca(OH)

2

:

CO

2

+ Ca(OH)

2

→ CaCO

3

+ H

2

O

SO

2

+ Ca(OH)

2

→ CaSO

3

+ H

2

O

Wykwity

Skład chemiczny

Ca(OH)

2

CaCO

3

CaSO

4.

2H

2

O

3CaO

.

Al

2

O

3.

3CaSO

4.

32H

2

O

Charakterystyka

• Wymywany z zapraw i betonu;

utrzymuje się krótko - ulega

wypłukaniu lub przechodzi w CaCO

3

• Rozkład Ca(HCO

3

)

2

, który powstaje

przez przesączenie się wody i CO

2

przez materiały zawierające wapno;

najczęstsze wykwity na betonie

(naloty wapienne); powstaje też przez

karbonatyzację nacieków Ca(OH)

2

• Jony SO

42-

reagują z Ca(OH)

2

z

zaprawy lub betonu tworząc gips

• Jony SO

42-

reagują z uwodnionymi

glinianami wapnia tworząc etryngit;

trudno rozpuszczalny krystaliczny

biały nalot w kształcie igieł

Wykwity

• Na

2

SO

4.

10H

2

O

• MgSO

4.

7H

2

O

• CaCl

2.

6H

2

O

• MgCl

2.

12H

2

O

• Powstaje na cegłach, otrzymanych

przy zastosowaniu zasiarczonego

paliwa i gliny zawierającej alkalia;

biały, zbity osad, łatwo rozpuszczalny

w wodzie, słono-gorzki

• Powstaje na betonie wykonanym

z użyciem wody morskiej; nalot

higroskopijny (wilgotne plamy), łatwo

rozpuszczalny w wodzie, gorzki

• Powstaje na betonie wykonanym

z dodatkiem CaCl

2

jako domieszką

przeciwmrozową; osad higroskopijny,

słono-kwaśny

• Powstaje na betonie wykonanym

z zanieczyszczonej wody zarobowej;

osad łatwo rozpuszczalny,

higroskopijny

Wykwity

• KCl, NaCl

• K

2

CO

3.

Na

2

CO

3.

10H

2

O

• Ca(NO

3

)

2.

4H

2

O

• Powstaje na betonie oraz

murach ceglanych i kamiennych w

wyniku podciągania kapilarnego z

gruntu; rozpuszczalny w wodzie,

słony

• Powstaje na powierzchni

elementów kontaktujących się ze

szkłem wodnym; biały nalot,

rozpuszczalny

• Powstaje na materiałach

budowlanych - zawierających

Ca(OH)

2

pod wpływem produktów

rozkładu związków organicznych

zawierających azot (utlenianie

przez bakterie nitryfikacyjne);

występuje głównie w obiektach

inwentarskich

Zabezpieczenie przed korozją

materiałów kamiennych-ochrona

powierzchniowa

• Związkami nieorganicznymi

– Fluorokrzemiany: ZnSiF

6

, MgSiF

6

, Al

2

(SiF

6

)

3

ZnSiF

6

+ 2CaCO

3

→ 2CaF

2

+ ZnF

2

+ SiO

2

+ 2CO

2

fluatowanie

(uszczelnienie i utwardzenie powierzchni)

- Stężony roztwór szkła wodnego Na

2

SiO

3

(silikatyzacja)

(wydzielenie na powierzchni kamienia żelu krzemionkowego

i osadzenie w porach nierozpuszczalnego CaSiO

3

)

- Ba(OH)

2

reaguje z gazami zawartymi w powietrzu

Ba(OH)

2

+ CO

2

→ BaCO

3

+ H

2

O

Ba(OH)

2

+ SO

3

→ BaSO

4

+ H

2

O

Zabezpieczenie przed korozją

materiałów kamiennych

• Związkami organicznymi

działanie mechaniczne: nie utwardzają powierzchni, tylko czynią ją

szczelniejszą i hydrofobową

- Woski

- Mydła

- Związki krzemoorganiczne- hydrofobizacja żywicami

krzemoorganicznymi (silikonowanie)

CH

3

CH

3

CH

3

- Si - O- Si – O - Si-

CH

3

CH

3

CH

3 n

- Polimery: polimetakrylan metylu, polichlorek winylu, żywice

mocznikowe, formaldehydowe, fenolowe

Korozja metali

• Ze względu na rodzaj reakcji chemicznych

towarzyszących procesowi korozji

rozróżnia się:

- korozję elektrochemiczną,

- korozję chemiczną.

Korozja metali

• Chemiczna

Utlenianie metalu, redukcja

utleniacza i powstanie

produktu korozji zachodzi w

tym samym miejscu

powierzchni metalu bez

przepływu swobodnych

elektronów

1. Roztwarzanie

Fe + 2 HCl → FeCl

2

+ H

2

2. Utlenianie

Fe + ½ O

2

→

FeO

warstwy pasywne

• Elektrochemiczna

warunek: zetknięcie metalu z

powietrzem i wodą

powstanie ogniw

korozyjnych

1. Ogniwo stykowe Zn/Cu

A(Zn): Zn – 2e → Zn

2+

K(Cu): 2H

+

+ 2 e → H

2

depolaryzacja wodorowa

O

2

+ 4 H

+

+4e → 2H

2

O

O

2

+ 2H

2

O + 4e → 4 OH

-

depolaryzacja tlenowa

2. Ogniwo stężeniowe

3. Niejednakowego

napowietrzenia

4. Napreżeniowe

5. temperaturowe

Ze względu na rodzaj zniszczenia

korozyjnego wyróżnia się:

• korozję powierzchniową występującą na

całej powierzchni metalu,

• korozję miejscową występującą w

określonych miejscach metalu

.

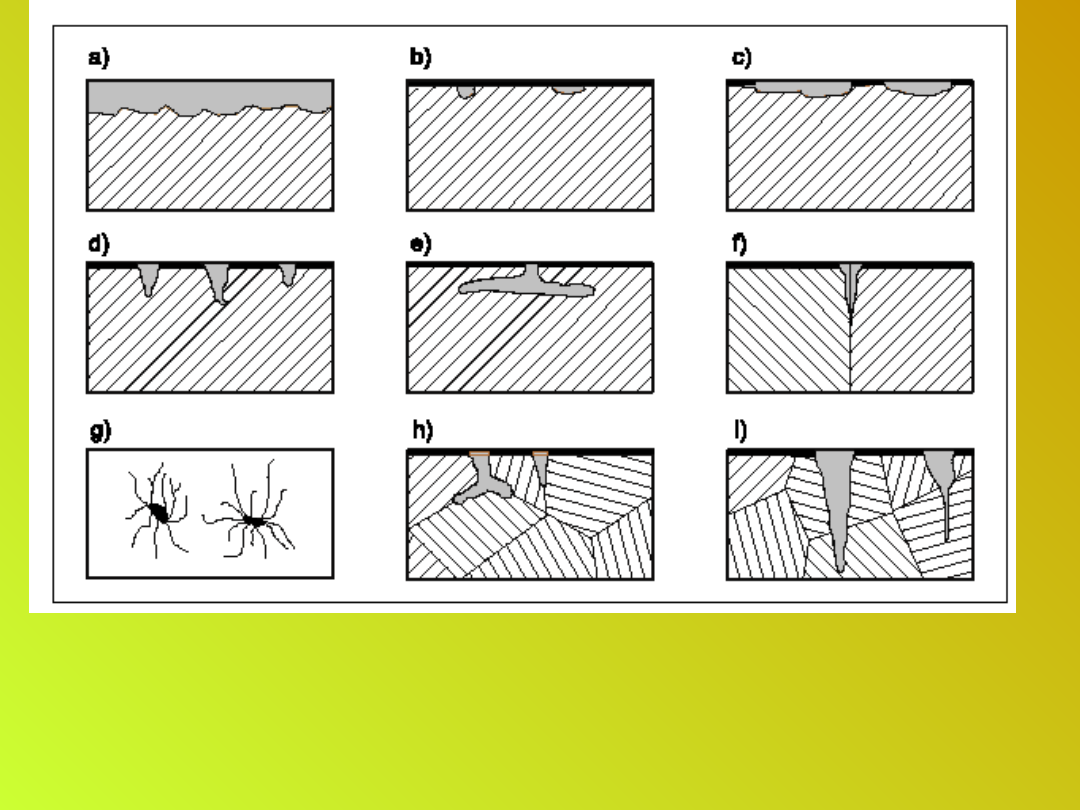

Rodzaje korozji metali

a) powierzchniowa, równomierna, b) punktowa, c) plamowa,

d) wżerowa, e) podpowierzchniowa, f) szczelinowa, g)

nitkowa,

h) międzykrystaliczna, i) śródkrystaliczna

Korozja materiałów

W zależności od oddziaływań mechanicznych

na materiał stanowiący materiał konstrukcyjny

wyróżnia się korozję:

• naprężeniową, wywoływaną jednoczesnym

oddziaływaniem na metal czynników korozyjnych i

statycznych naprężeń rozciągających,

• zmęczeniową, wywoływaną jednoczesnym

oddziaływaniem na metal czynników korozyjnych i

szybkozmiennych naprężeń mechanicznych,

• cierną, wywoływaną jednoczesnym

oddziaływaniem na metal czynników korozyjnych i

tarcia.

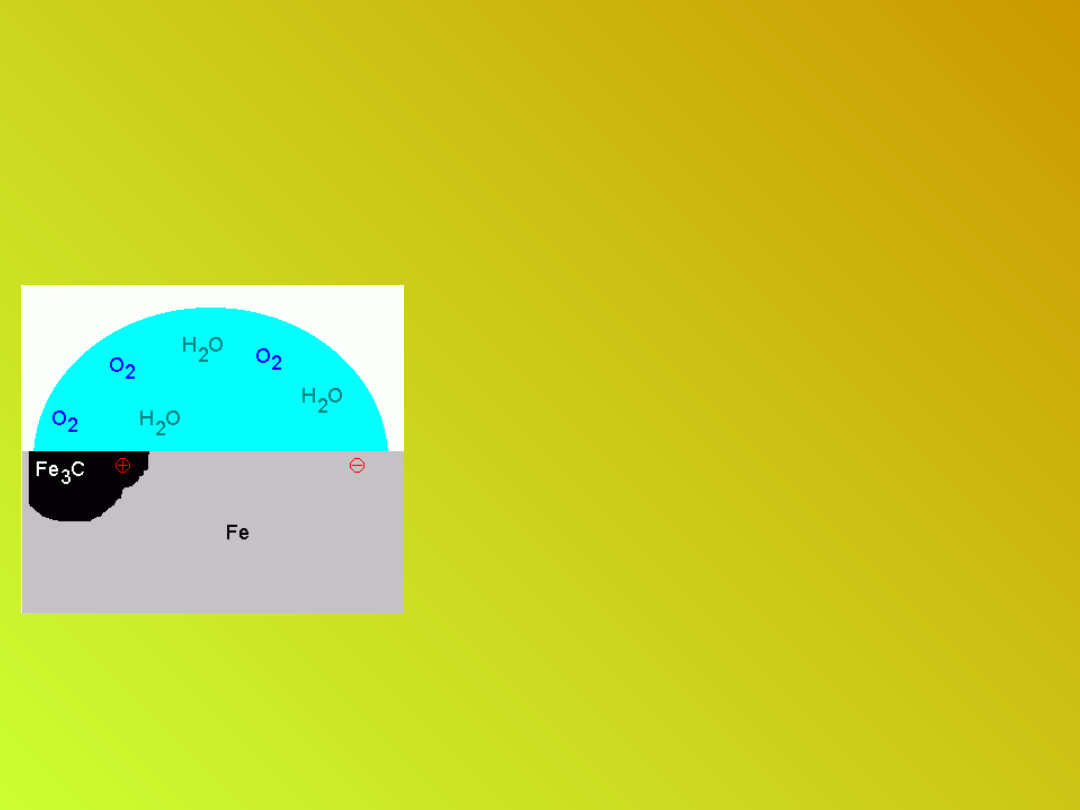

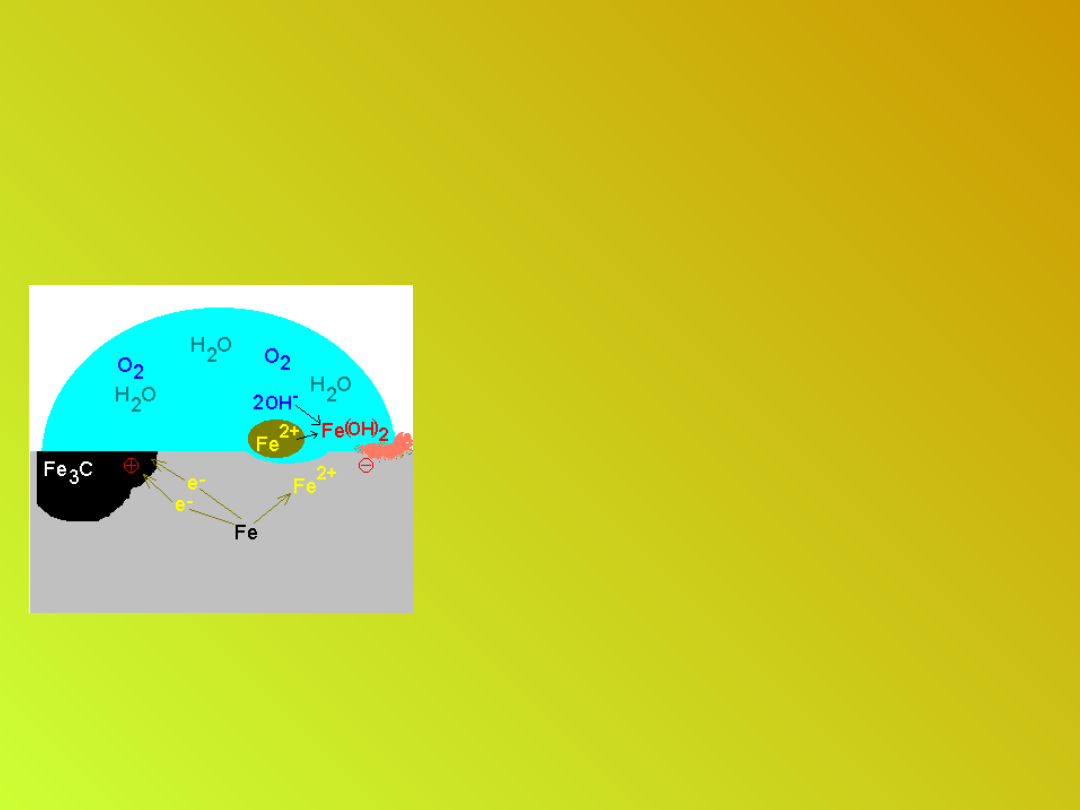

Korozja metali

• Żelazo pozostaje w bezpośrednim

kontakcie z węglem (lub Fe

3

C) i

elektrolitem (np.woda deszczowa); na

powierzchni stali znajduje się

niezliczona liczba mikroogniw.

• Fe to anoda (-)

• Fe

3

C – katoda (+).

Potencjał standardowy półogniwa

Fe/Fe

2+

jest niższy od potencjału

półogniwa węglowego.

Elektrolit w mikroogniwie to woda

deszczowa z rozpuszczonymi tlenkami

węgla, azotu i siarki.

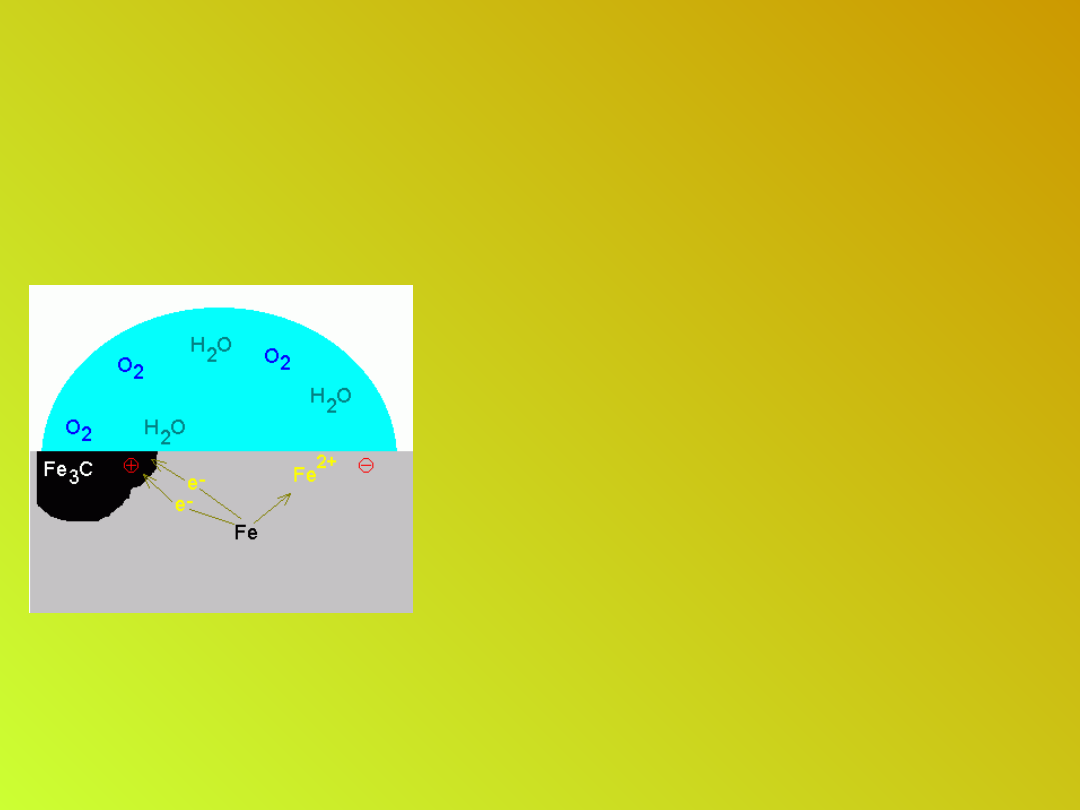

Korozja metali

• Utlenianie anodowe:

A(-) : Fe - 2e- → Fe

2+

Jony Fe

2+

przechodzą do

roztworu, a elektrony

przepływają na katodę

węglową.

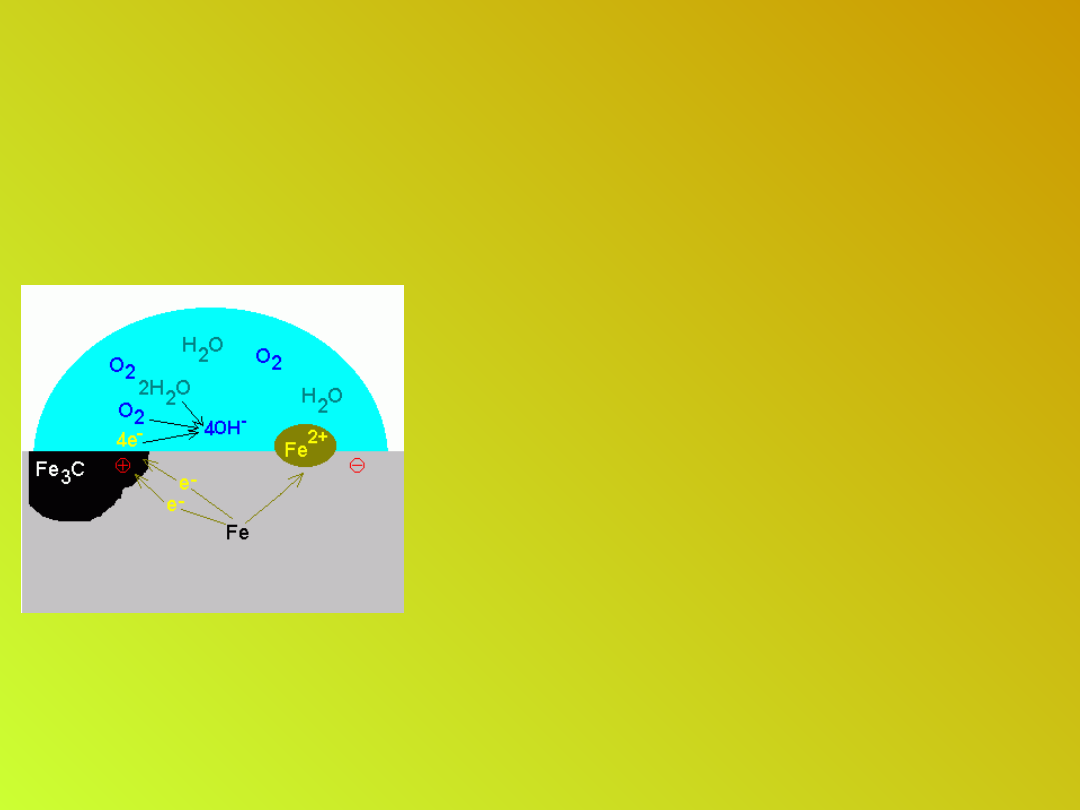

Korozja metali

• Redukcja katodowa:

K(+) : 2H

2

O + O

2

+ 4e

-

→ 4OH

-

Katoda węglowa nie zużywa się.

Jej zadanie polega na

"transportowaniu" elektronów z

żelaza na granicę faz węgiel-woda,

gdzie następuje redukcja tlenu

rozpuszczonego w elektrolicie

Korozja metali

• Powstające jony OH

-

reagują z jonami Fe

2+

Fe

2+

+2OH

-

→ Fe(OH)

2

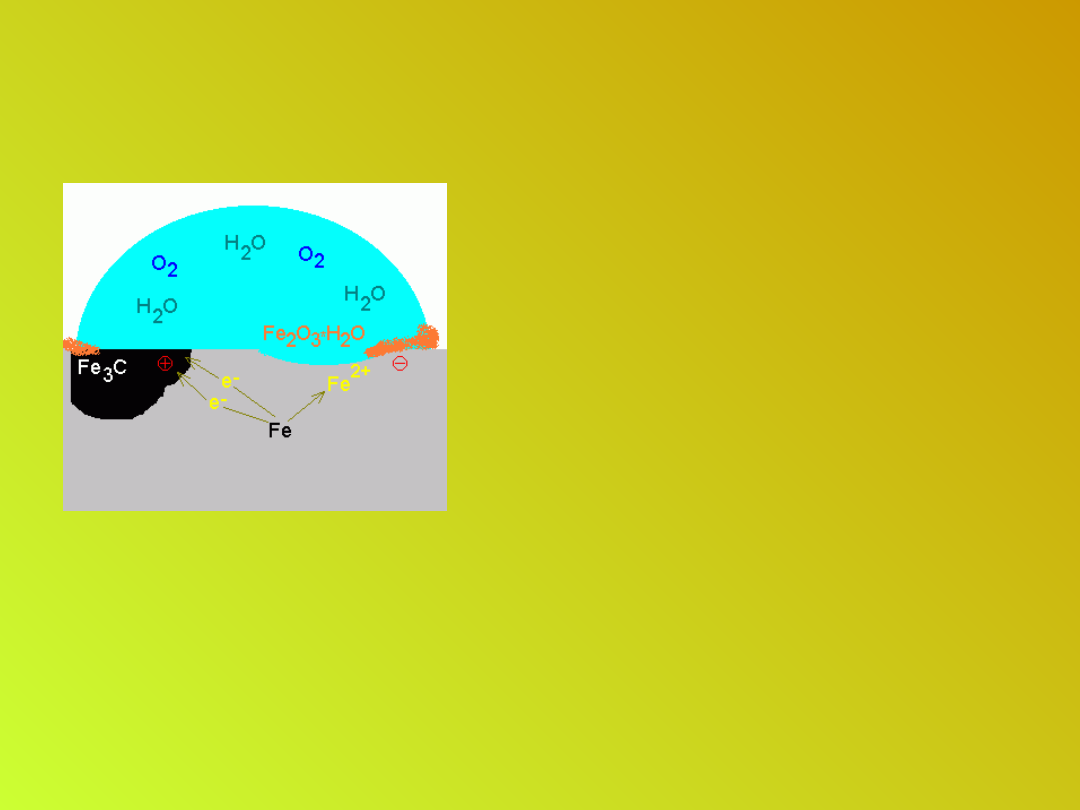

Korozja metali

• Na powierzchni żelaza

tworzy się warstwa jego

uwodnionych tlenków –

rdza, która z powodu swej

porowatej struktury

zatrzymuje wilgoć i

przyspiesza proces korozji

niszcząc głębsze warstwy

materiału.

4Fe(OH)

2

+ O

2

→ 2Fe

2

O

3

xH

2

O +

2H

2

O

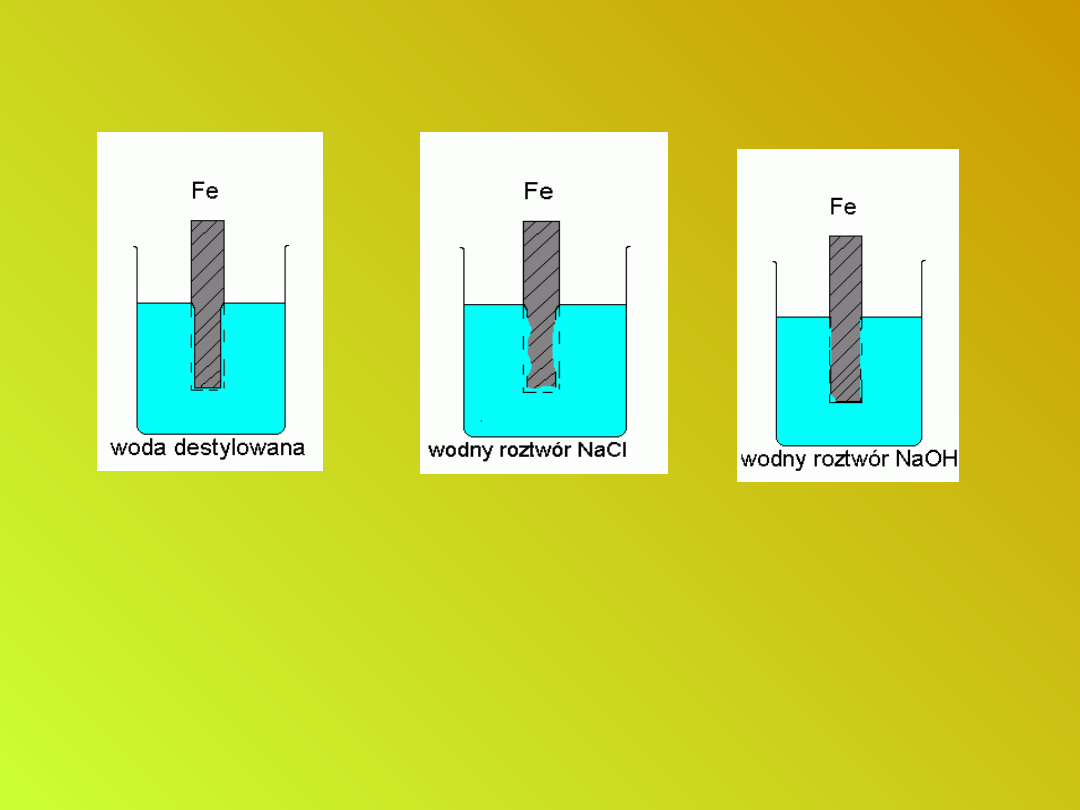

Czynniki wpływające na szybkość

korozji

Wyraźne zahamowanie

reakcji następuje w

obecności zasady

ponieważ jony OH

-

,

przesuwają równowagę

reakcji katodowej w lewo.

Szybciej

koroduje blacha

w obecności

chlorku sodu

Proces zachodzi

bardzo wolno

Czynniki wpływające na szybkość

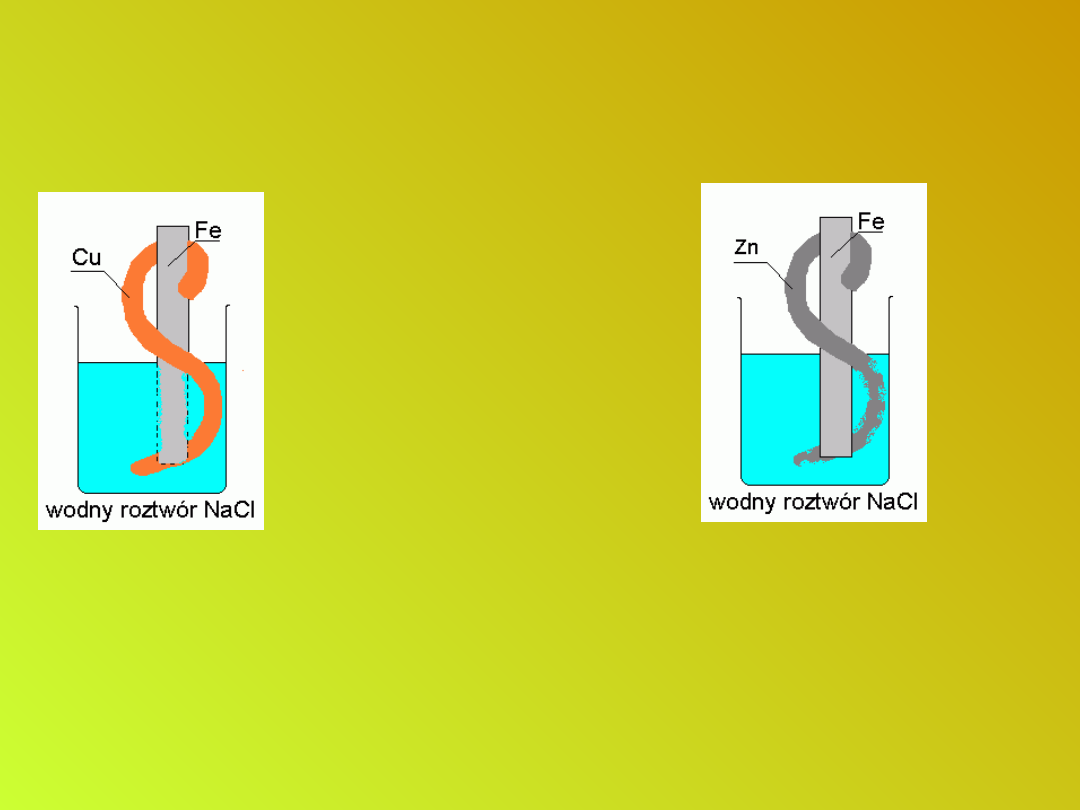

korozji

Żelazo połączone jest z miedzią ;

ogniwo, w którym żelazo spełnia rolę

anody i ulega szybkiemu

zniszczeniu.

(-) Fe - 2e- → Fe

2+

Połączenie żelaza z cynkiem daje

efekt odwrotny - żelazo nie koroduje,

stanowi katodę ogniwa; zużywa się

cynk

(-) Zn - 2e- → Zn

2+

Skłonność do korozji metali, w

zależności od potencjału

elektrochemicznego

• Złoto

• Srebro

• Miedź

• Nikiel

• Żelazo

• Cynk

• Glin

• Magnez

• Metale szlachetne

• Metale

nieszlachetne

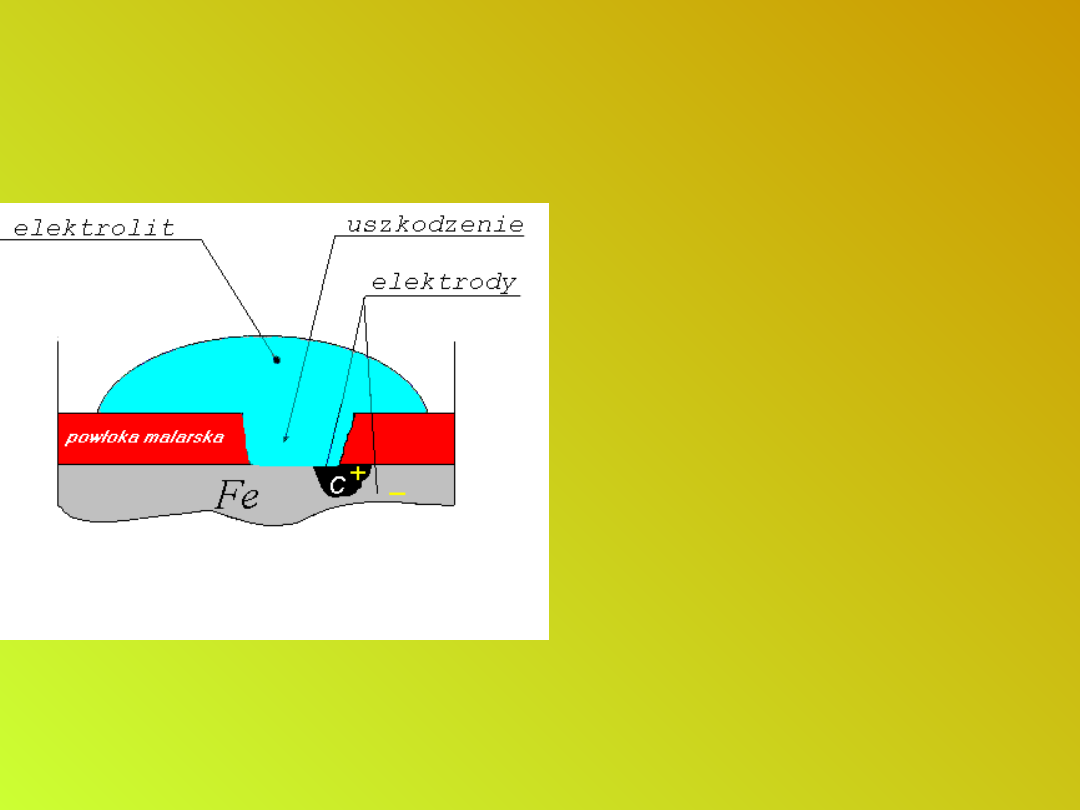

Zabezpieczanie wyrobów

stalowych przed korozją

• Zadaniem ich jest izolowanie

powierzchni metali od

dostępu tlenu i wilgoci.

• Konstrukcje stalowe (np.

mosty) maluje się farbami

olejnymi i lakierami, a

niekiedy nakłada minię,

smołę lub asfalt.

• Niektóre metale, wśród nich

glin, samorzutnie pokrywają

się na powietrzu zwartą

warstwą tlenku, który chroni

metal przed dalszą korozją.

Niemetaliczne powłoki

ochronne.

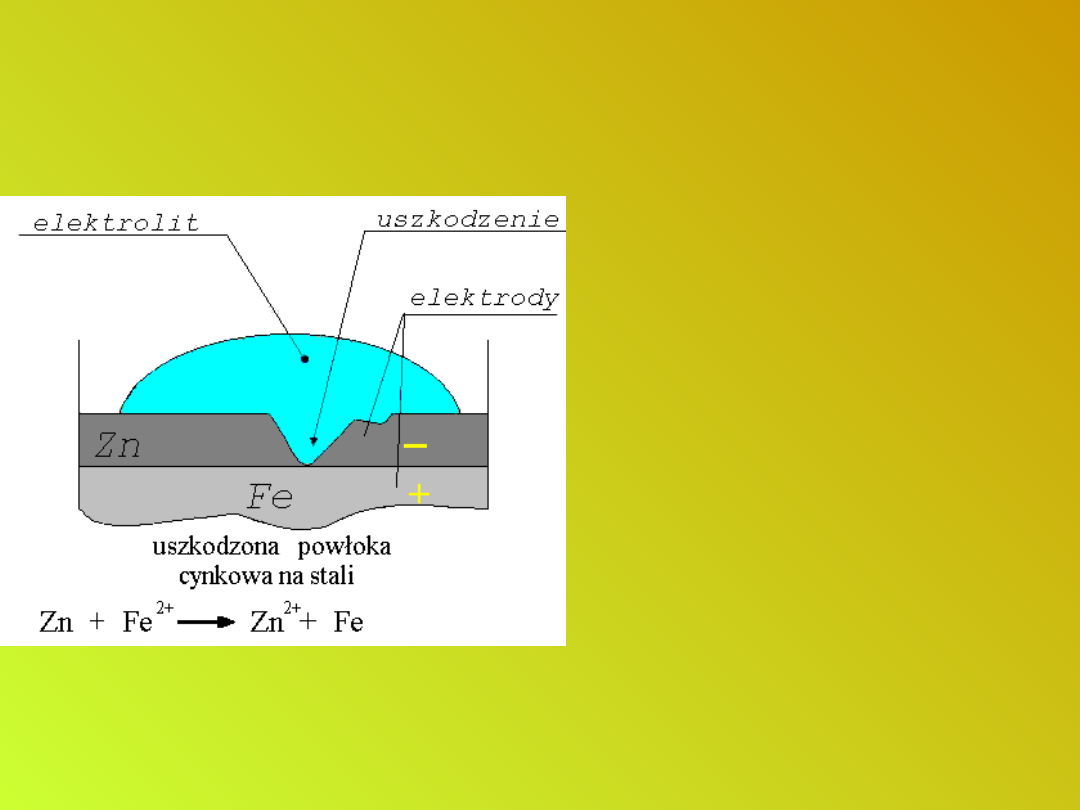

Zabezpieczanie wyrobów

stalowych przed korozją

• Powłoki z metali stojących w

szeregu elektrochemicznym

przed żelazem (cynk, chrom)

spełniają rolę anody w ogniwie

i nawet jeśli powłoka ulegnie

uszkodzeniu mechanicznemu,

do roztworu nie będzie

przechodziło żelazo, lecz metal

tworzący powłokę.

• Korozja cynku przebiega

bardzo powoli dzięki

tworzeniu się

powierzchniowej warstwy

trudno rozpuszczalnych

związków. Dlatego stosuje się

blachy ocynkowane do

pokrywania dachów, wyrobu

rynien, wiader itp.

Metaliczne powłoki ochronne z

metali o niższym od żelaza

potencjale standardowym.

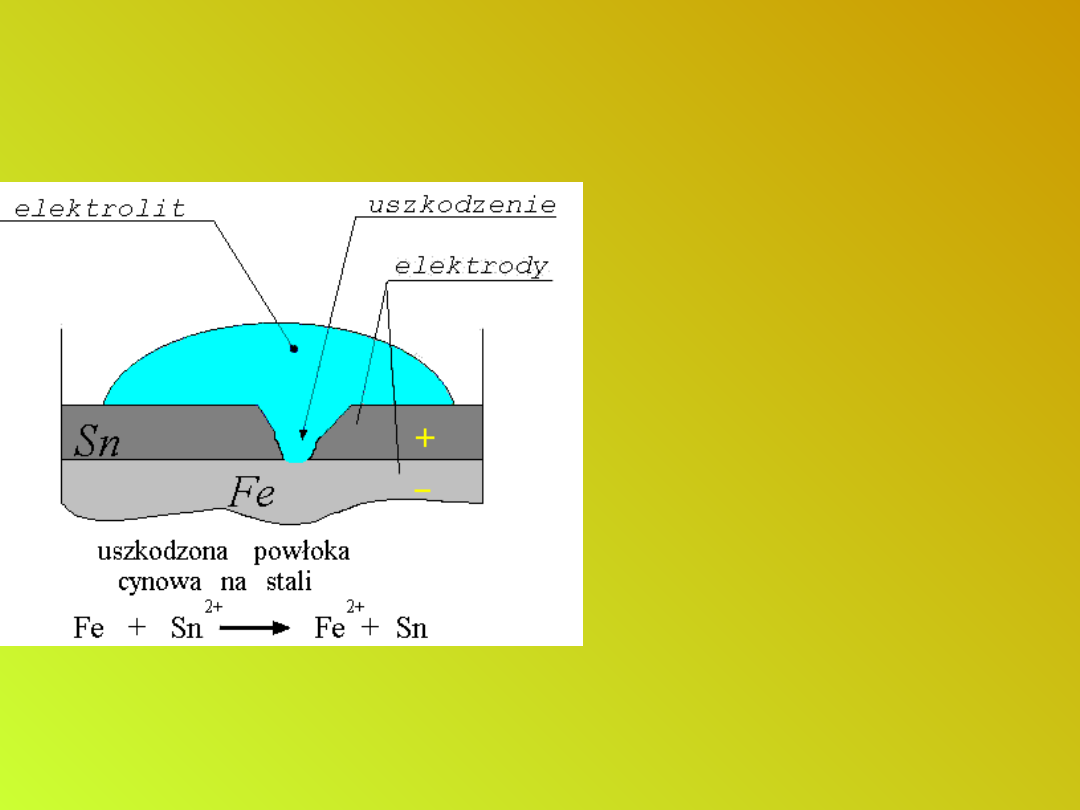

Zabezpieczanie wyrobów

stalowych przed korozją

Działanie powłoki wykonanej z

miedzi, cyny lub niklu jest

czysto mechaniczne i powłoka

spełnia swoje zadanie tylko

wtedy, gdy jest zupełnie

szczelna.

Z chwilą jej uszkodzenia proces

korozji staje się intensywniejszy

niż bez powłoki.

Powłoka stanowi katodę, a

żelazo ulega anodowemu

rozpuszczeniu:

Fe - 2e- → Fe

2+

Dlatego też puszki po

konserwach, wykonane z

blachy ocynowanej, rdzewieją

bardzo szybko.

Metaliczne powłoki ochronne z

metali o wyższym od żelaza

potencjale standardowym.

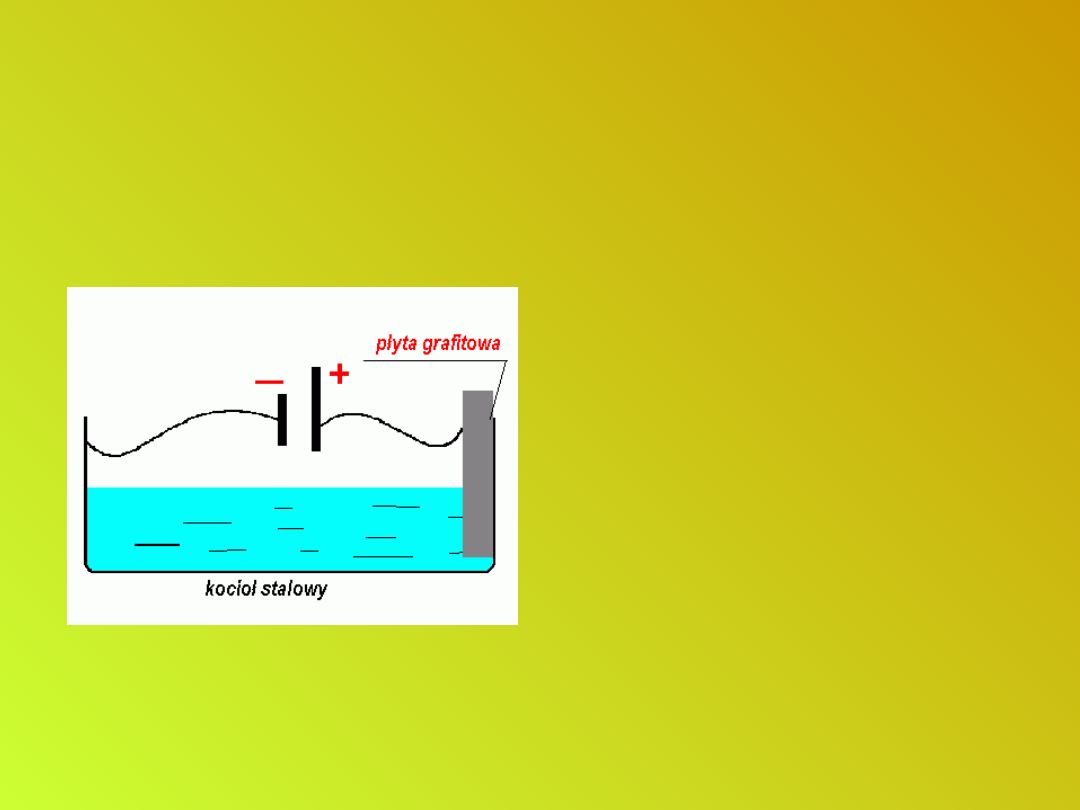

Zabezpieczanie wyrobów

stalowych przed korozją

Elementy konstrukcji

narażone na korozję

łączy się z ujemnym

biegunem źródła prądu

stałego o napięciu rzędu

1 - 2 V. Dodatni biegun

łączy się z grafitową

płytą przylegającą do

konstrukcji. Ponieważ

elektrony doprowadzone

ze źródła prądu

zobojętniałyby

powstające jony, proces:

Fe - 2e- → Fe

2+

nie zachodzi.

Ochrona katodowa.

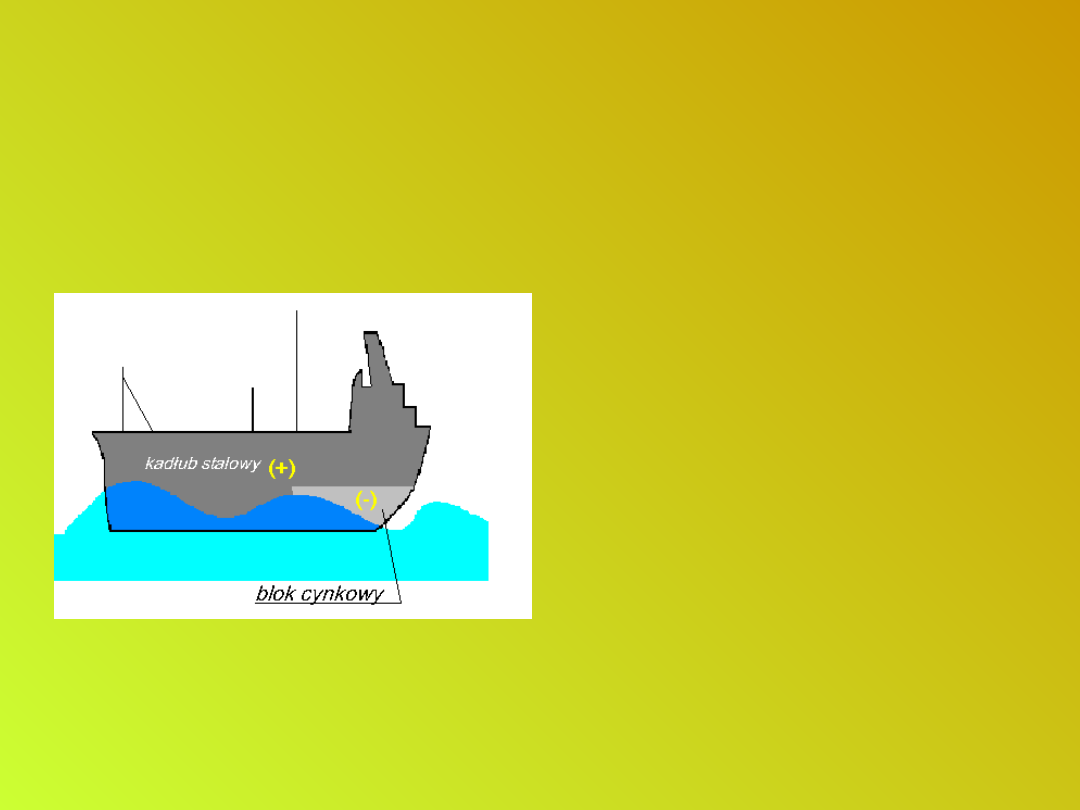

Zabezpieczanie wyrobów

stalowych przed korozją

• Do chronionego rurociągu

lub kadłuba okrętu

przytwierdza się tzw.

protektory - bloki z metalu

o niższym od żelaza

potencjale normalnym (np.

z magnezu, cynku).

Protektor stanowi anodę

zwartego ogniwa i sam

zużywa się, przechodząc

do roztworu (wody

gruntowej lub morskiej).

Elementy ochronne muszą

być co pewien czas

wymieniane.

Ochrona protektorowa.

Warstewki pasywne tworzące się w

powietrzu na różnych metalach

Metal

Warstewka

pasywna

Cu

Cu

2

O

CuO

Cu

2

[(OH)

2

CO

3

]

Cu

2

[(OH)

2

SO

4

]

Zn ZnO + Zn

2

[(OH)

2

CO

3

]

Pb

Pb

2

[(OH)

2

CO

3

]

Al

Al

2

O

3

Mg

Mg

2

[(OH)

2

CO

3

]

Uwagi

• czerwonobrunatna; suche powietrze

• czarna; suche powietrze, podwyższona

temperatura; łatwo się łuszczy

• zielona patyna; powietrze atmosferyczne

• szara patyna; atmosfera przemysłowa

• szara

• szara, rozpuszczalna w wodzie (na

gorąco)

• szara, rozpuszczalna w słabych kwasach

i zasadach

• biała, matowa

Dodawanie inhibitorów

(opóźniaczy).

W kotłach parowych (np.

centralnego ogrzewania) i

instalacjach chłodniczych (np.

samochodowych) ciecz znajdująca

się w zamkniętym obiegu stanowi

środowisko sprzyjające korozji.

Dodanie niewielkich ilości

substancji silnie

adsorbujących się na

powierzchni metalu i

blokujących dostęp jonów

wodorowych opóźnia

znacznie procesy korozyjne.

Przykłady inhibitorów:

• nieorganiczne: niektóre

związki arsenu, niklu, cyny,

magnezu (stosowane w

środowisku obojętnym i

zasadowym)

• organiczne: krochmal,

klej, białko (stos. w

środowisku kwaśnym)

Działanie inhibitorów

tłumaczy się tworzeniem

trudno rozpuszczalnych

warstewek zaporowych w

miejscach katodowych lub

anodowych.

Korozja drewna

•

Drewno w porównaniu ze stalą, betonem i materiałami

kamiennymi jest odporne na korozję

A) czynniki klimatyczne:

– cykliczne zawilgocenie i zamarzanie

- Promieniowanie UV

- Wahania temperatury

B) czynniki biologiczne: niszcząca działalność organizmów

żywych

(grzyby, glony, bakterie, owady, gryzonie)

C) Czynniki chemiczne

: pH 2 (stężone kwasy zwęglają drewno)

pH 11

Celuloza bardziej odporna na korozję chemiczną niż lignina i

hemiceluloza

Korozja materiałów bitumicznych

Asfalty

•

Odporne na działanie wodnych środowisk agresywnych

•

Twarde asfalty ulegają działaniu silnych utleniaczy (stęż.

HNO

3

, stęż. H

2

SO

4

, Cl

2

, Br

2

)

•

Stężone zasady powodują zmiękczanie

•

Rozpuszczają się w rozpuszczalnikach organicznych

•

Pod wpływem tlenu i światła starzeją się (produkty

rozpuszczalne mają odczyn kwaśny, są agresywne w

stosunku do metali)

Smoły i paki

•

Większa reaktywność niż asfaltów (reaktywne grupy

funkcyjne) i większa podatność na niszczenie

Korozja tworzyw sztucznych

• O

2

, O

3

, spaliny, przemysłowe gazy odlotowe, opady

atmosferyczne powodują niszczenie struktury tworzyw

• Niebezpieczny dla polimerów jest CH

3

COOH

(rozpuszczalnik i reagent)

• Woda przyspiesza proces starzenia tworzyw (wymywa

antyutleniacze)

Tworzywa wykazują odporność na działanie zasad i

kwasów w umiarkowanej temperaturze. Są odporne na

działanie rozpuszczalników organicznych, nie

rozpuszczają się w wodzie.

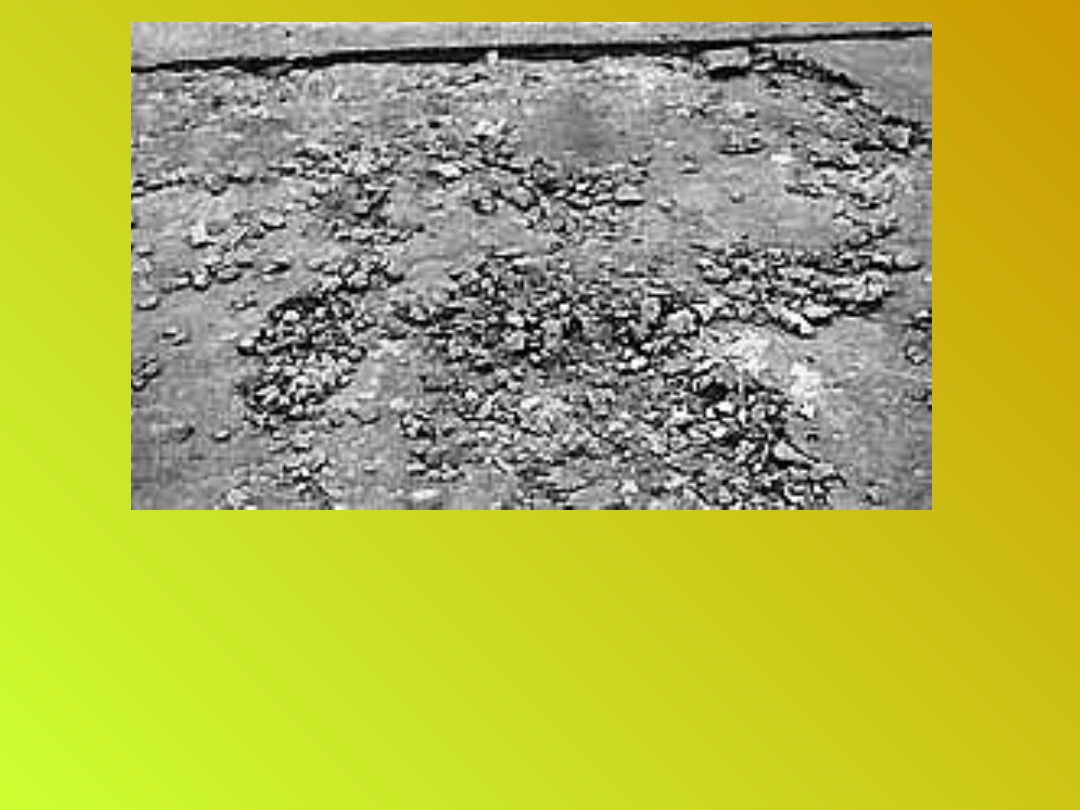

Zniszczenia betonu w dźwigarze mostu

wywołane korozją stali zbrojeniowej

Rozległy ubytek otuliny

spowodowany korozją zbrojenia

Ubytki betonu na powierzchni zewnętrznej

zbiornika spowodowane przez nieprawidłową

powłokę ochronną

(stan po usunięciu powłoki i skorodowanego

betonu)

Produkty korozji

brojenia na stropie

zbiornika wody pitnej

Ubytki betonu spowodowane korozją zbrojenia

w stropie tunelu

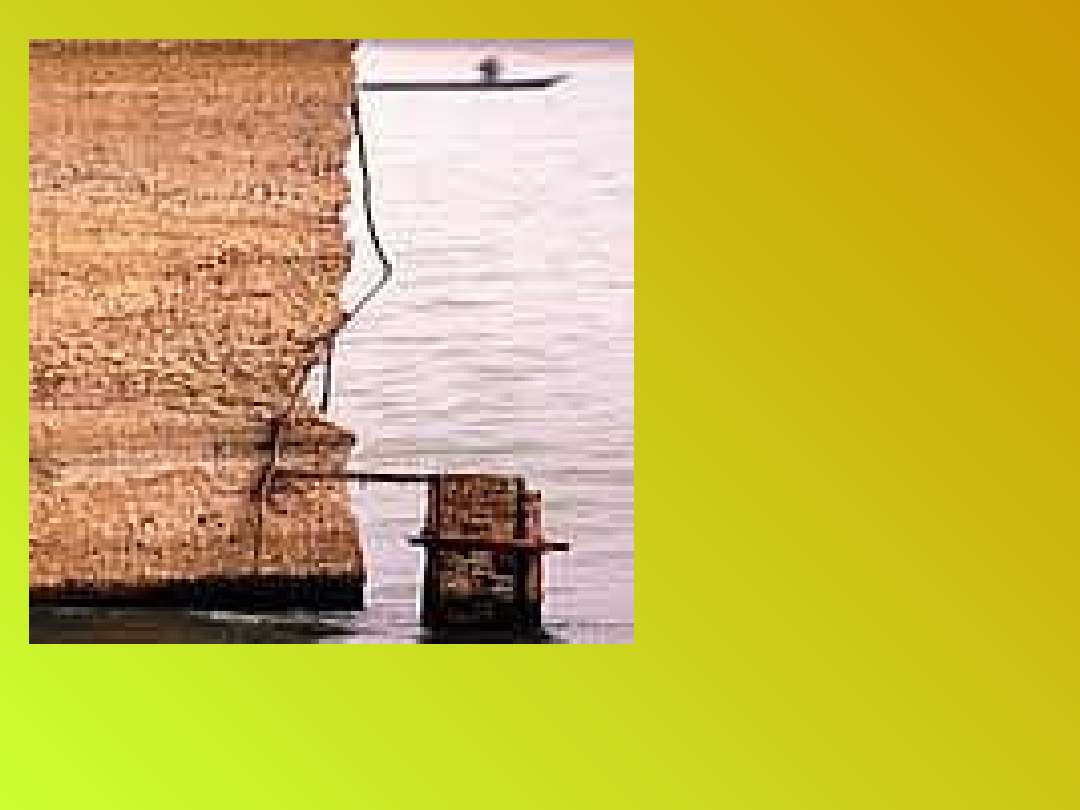

Ubytki betonu na płytach stanowiących

umocnienie grobli

Korozja betonu na płytach stanowiących

umocnienie skarpy zapory

(fot. Hydroprojekt Kraków)

Ubytki betonu

powstałe w strefie

falowania w

konstrukcji

komory zamknięć

zapory wodnej

Ubytki betonu w

filarze jazu

powstałe w

strefie zmiennych

stanów wody

Korozja betonu w

konstrukcji

zbiornika

oczyszczalni

ścieków

Korozja betonu ciosu podłożyskowego

wiaduktu autostradowego

Raki na powierzchni zewnętrznej ściany zbiornika

Przecieki przez ścianę oporową w konstrukcji ujęcia

wody

(stan po oczyszczeniu skorodowanego betonu)

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

- Slide 65

- Slide 66

- Slide 67

- Slide 68

- Slide 69

- Slide 70

- Slide 71

Wyszukiwarka

Podobne podstrony:

egzamin korozja mat bud

egzamin korozja mat bud

Dz bud 4

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

Zao bud 1

wyklad 12nowy procesy elektrodowe i korozja

KOROZJA BIOLOGICZNA II

korozja i tarcie

BUD OG wykład 11 3 Geosyntetyki

KOROZJA PODSTAWY TEORETYCZNE I SPOSOBY ZAPOBIEGANIA

BUD OG wykład 11 1 Tworzywa sztuczne

14 Korozja metali i stopów

wykład III bud ciało i szybkość

Bud II ćw proj 4

mat bud 006 (Kopiowanie) (Kopiowanie)

bud 13

1 2085 (2316+S) odporna na korozję na formy

mat bud 102 (Kopiowanie) (Kopiowanie)

więcej podobnych podstron