1

Dlaczego usuwamy wilgoć? Odpowiedź wydaje się oczywista,

jednak zaskakujące jest stwierdzenie jak często materiał jest suszony, a

następnie ponownie nawilżony w momencie jego użycia, lub w kolejnym

etapie procesu wytwórczego.

Można tu wymienić następujące powody:

1. Zmniejszenie masy – proces suszenia w znacznym stopniu obniża

koszty przechowywania i transportu. Jest to szczególnie istotne w

odniesieniu do poddanej dehydratacji żywności, której masa często

wynosi tylko 10% żywności świeżej.

2. Trwałość w przechowywaniu – reakcje utleniania, enzymatyczne i inne

powodujące pogorszenie zapachu, koloru oraz rozkład żywności i innych

produktów są w wyniku spadku zawartości wilgoci zwolnione lub

zminimalizowane.

3. Zmniejszenie objętości – niektóre materiały w czasie suszenia

znacznie się kurczą co prowadzi do udogodnień w magazynowaniu i

obniża koszty opakowań.

4. Łatwość przesyłania – materiały wilgotne z uwagi na ich lepkość i

tendencje do aglomeracji sprawiają problemy w transporcie. W stanie

suchym materiały te w większości są sypkie i nadają się do dalszej

obróbki czy przesyłania. Często materiał wilgotny musi być mieszany z

materiałem suchym dla polepszenia możliwości jego dalszej obróbki

(również suszenia).

2

5. Polepszenie jakości produktu – w wielu przypadkach proces usuwania

wilgoci odgrywa istotną rolę w rozwijaniu własności materiału.

Zagadnienie to nabrało ostatnio szczególnej aktualności z uwagi na

możliwość kształtowania jakości produktu. Jako przykład można tu podać

otrzymywanie katalizatorów i absorbentów ponieważ proces suszenia

wpływa na wewnętrzną strukturę porów. Dla niektórych materiałów

suszenie jest decydującym czynnikiem w uzyskaniu wysokiej

wytrzymałości materiału (np. ceramika). Wysoki stopień wysuszenia

materiału jest niekiedy podstawowym warunkiem poprawnej pracy

całego urządzenia, którego dany materiał jest częścią składową (np.

transformatory).

6. Trwałość bakteriologiczna – parametr ten jest istotny w odniesieniu do

naturalnych materiałów organicznych. Bakterie nie rozwijają się jeżeli

równowagowa wilgotność względna jest niższa niż 95%. Podobnie

drożdże i pleśnie nie rozwijają się przy wartości tej wilgotności poniżej

75%. Należy pamiętać, iż zazwyczaj taniej jest przechowywać materiały

w stanie suchym niż w lodówce.

Charakter i energia wiązania substancji z cząsteczkami wilgoci

określają ogólną ilość wilgoci, która zdolne jest utrzymać dane ciało przy

jego równowadze fizykochemicznej (termodynamicznej) z otoczeniem.

3

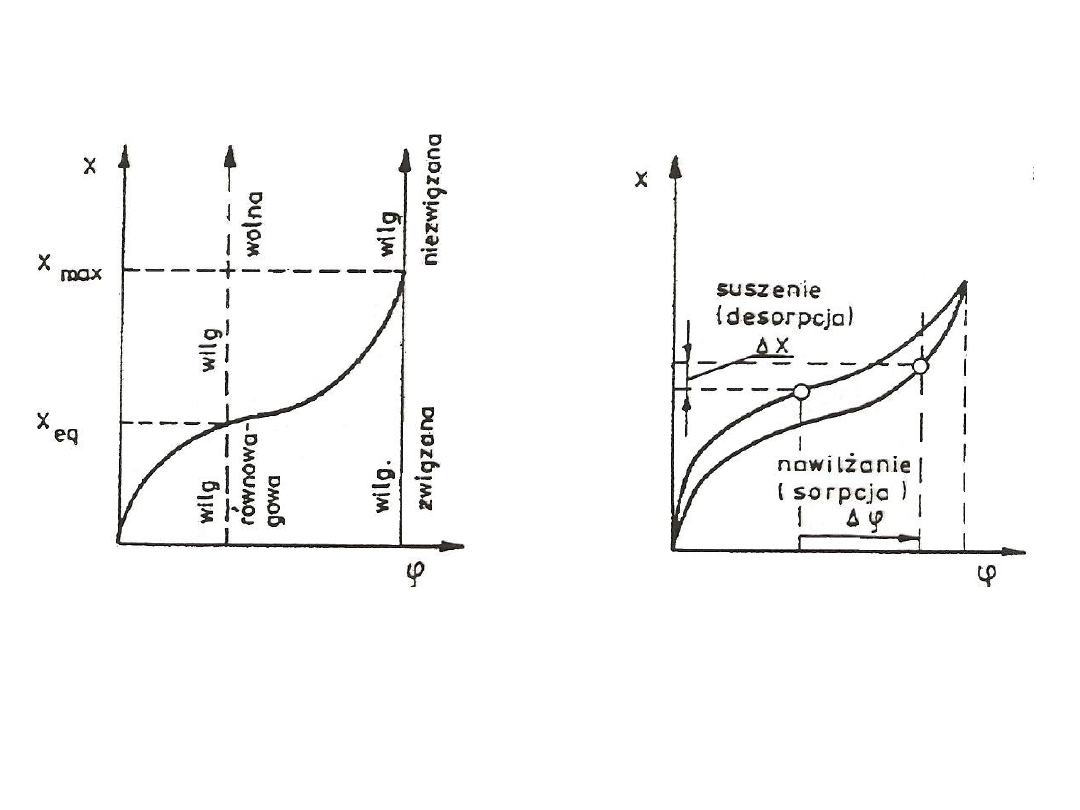

Rys. 1. Schemat izotermy sorpcji (desorpcji)

4

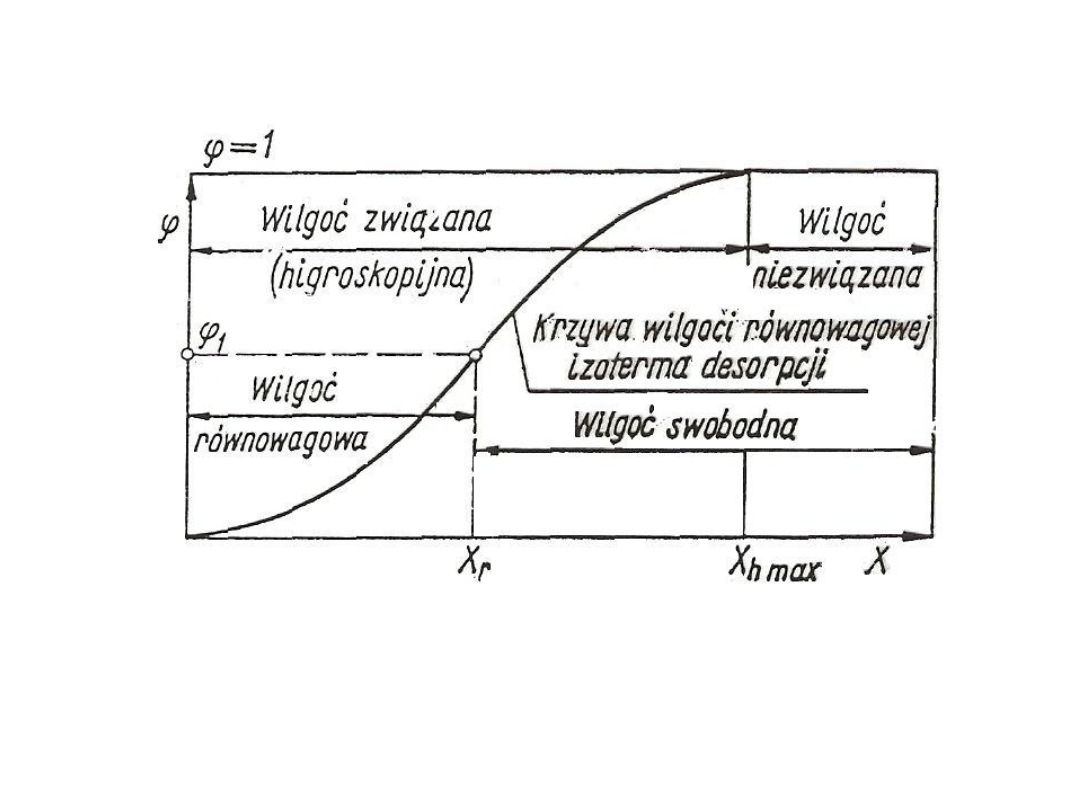

Rys. 2. Graficzna ilustracja rodzajów wilgoci

5

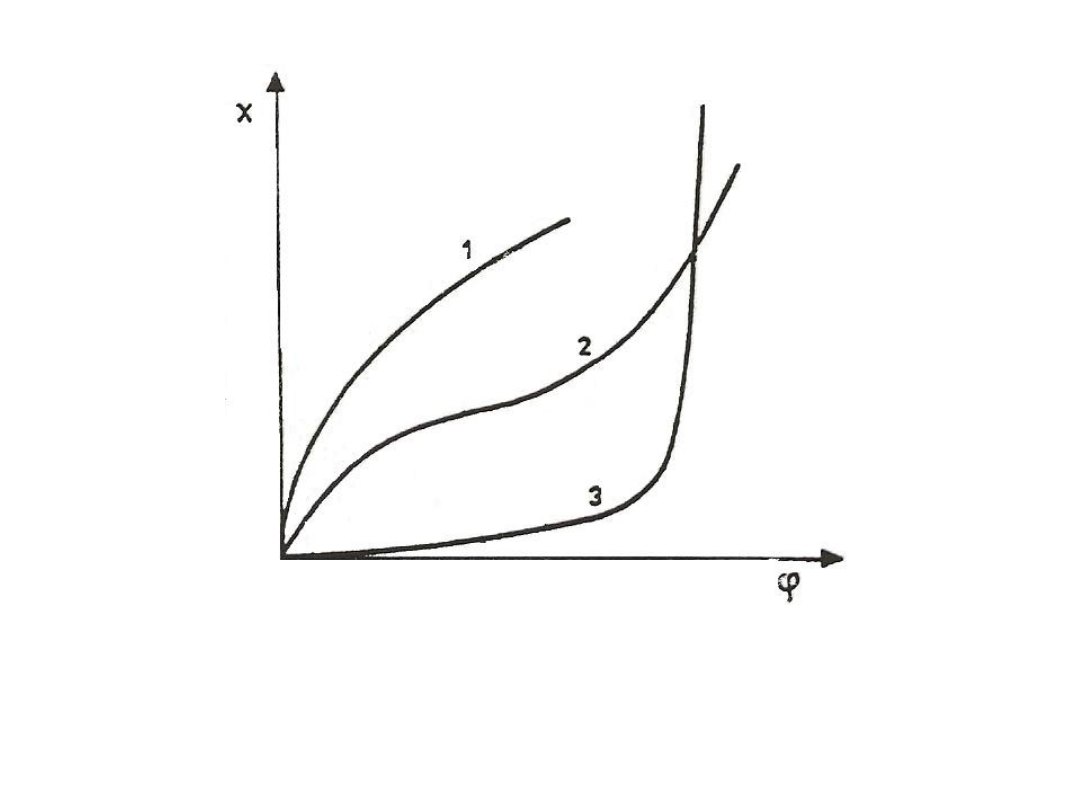

Rys. 3. Klasyfikacja izoterm sorpcji Heissa i Eichnera:

1 – materiał silnie higroskopijny; 2 – umiarkowanie higroskopijny; 3 –

niehigroskopijny

6

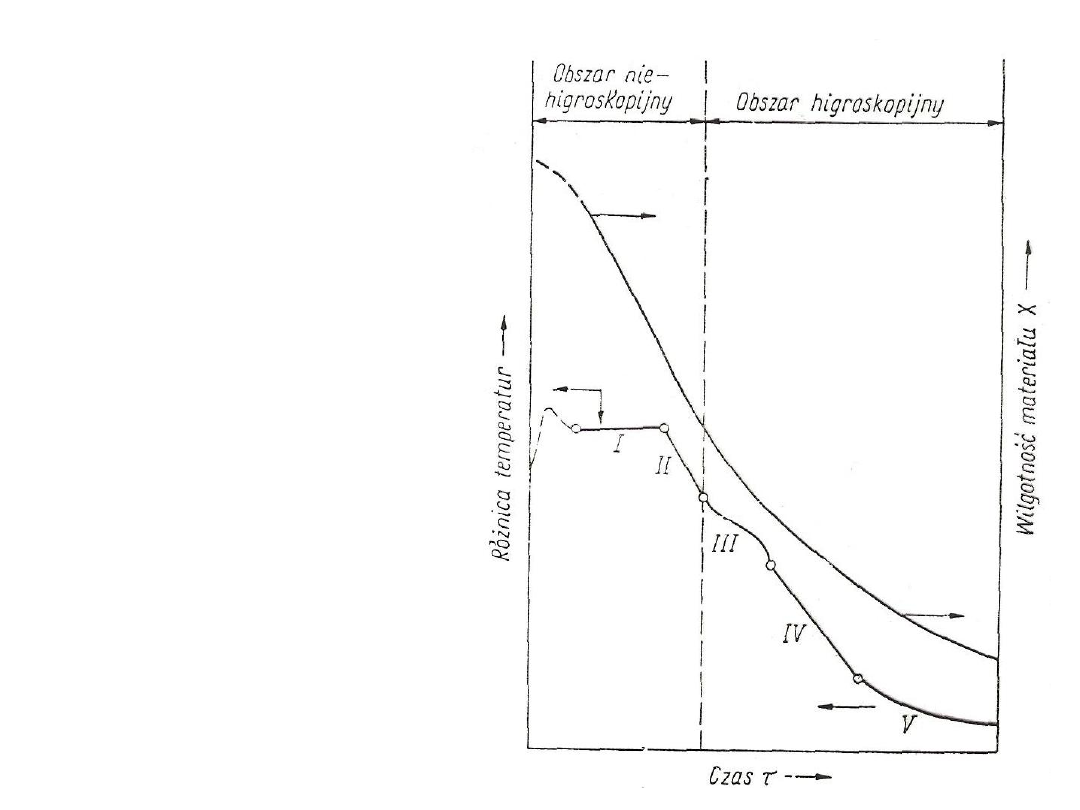

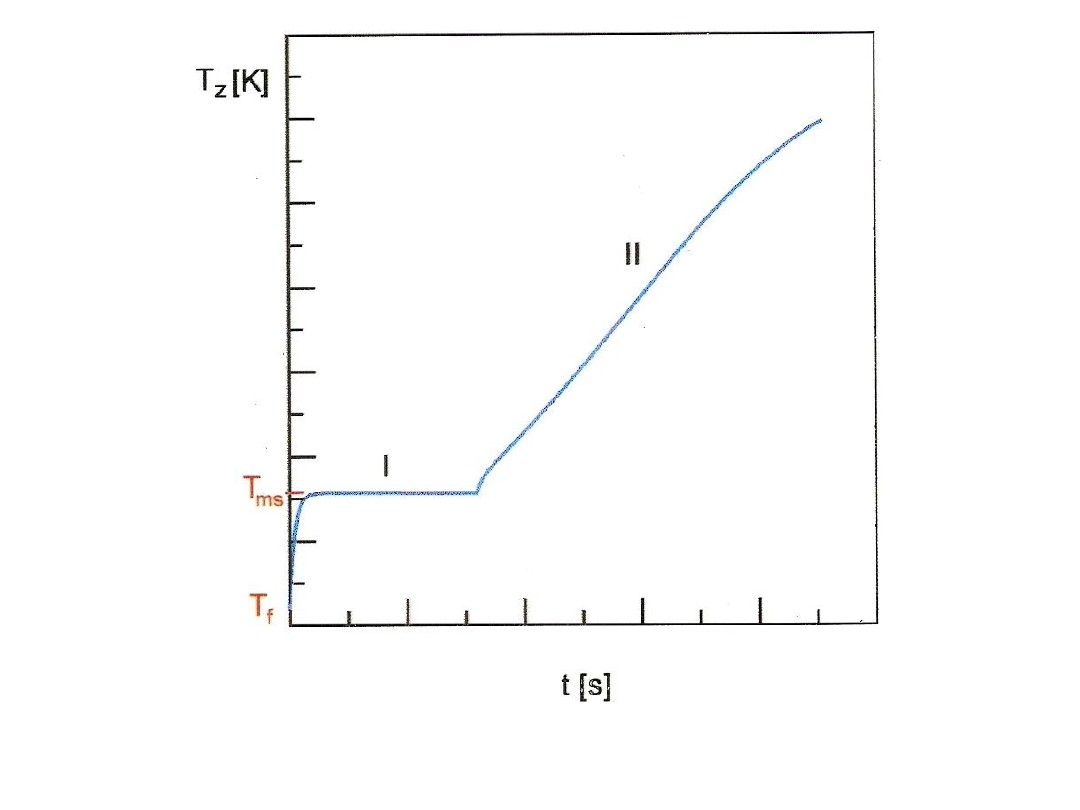

Rys. 4. Termogram procesu

suszenia:

I – wilgoć niezwiązana;

II – wilgoć w porach;

III – wilgoć kapilarna;

IV – wilgoć zaadsorbowana w

postaci warstw

polimolekularnych,

V – wilgoć zaadsorbowana w

postaci warstwy

monomolekularnej

7

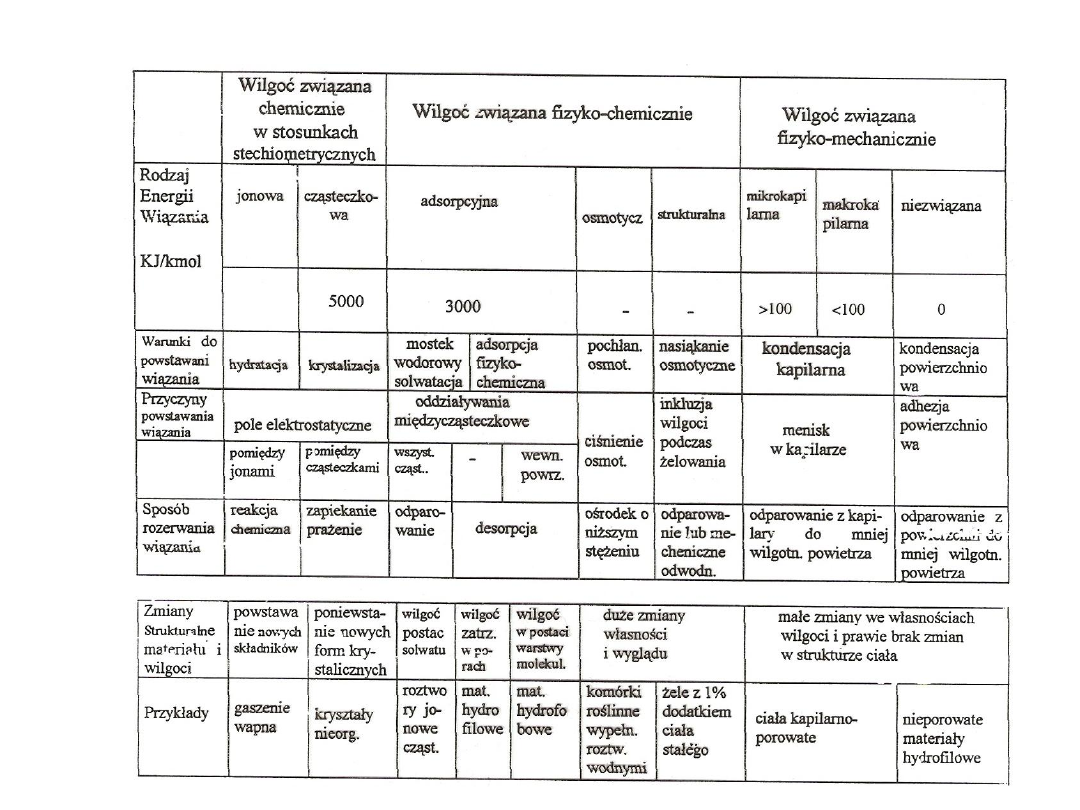

Tab. 1. Rodzaje wilgoci z materiałem

8

Termodynamika gazu

wilgotnego

Układ:

(A) para cieczy – (B) gaz

(A) para wodna – (B) powietrze

Podstawowe parametry powietrza wilgotnego:

- wilgotność bezwzględna [masowa] (wilgotność absolutna, zawartość

wilgoci):

Y = m

A

/ m

B

[kg

pary wodnej

/ kg

suchego powietrza

]

- wilgotność bezwzględna objętościowa

A

= m

A

/ V

[kg

pary wodnej

/ m

3

wilg. pow.

]

- prężność cząstkowa p

A

:

p

A

V = n

A

RT

p

B

V = n

B

RT

P = p

A

+ p

B

n = m / M

9

Y = (M

A

/ M

B

) [p

A

/ (P – p

A

)]

gdzie: M

A

- masa cząsteczkowa pary wodnej = 18 kg/kmol

M

B

- zastępcza masa cząsteczkowa suchego powietrza = 29

kg/kmol

(M

A

/ M

B

) = 18/29 = 0,622

Y = 0,622 [p

A

/ (P – p

A

)]

p

A

= f(Y)

przy P = const

p

A

/ p

B

= n

A

/ n

B

- wilgotność bezwzględna molowa

Y

m

= p

A

/ p

B

= p

A

/ (P – p

A

)

Y = Y

m

(M

A

/ M

B

)

Y

n

= 0,622 [p

An

/ (P – p

An

)]

Y

mn

= p

An

/ (P – p

An

)

10

- wilgotność względna

= (

A

/

A

max

)

T

= (p

A

/ p

A

max

)

T, P

A

= (p

A

M

A

) / (RT)

A

max

= (p

A max

M

A

) / (RT)

gdy:

p

An

≤ P

to

p

A

max

= p

An

i

= (p

A

/ p

An

)

T

p

An

> P

to

p

A

max

= P

i

= (p

A

/ P)

T

p

A

= p

An

Y = 0,622 [ p

An

/ (P – p

An

)]

` = 100

- nasycenie procentowe

= (Y / Y

n

) 100

11

- objętość wilgotna:

= 22,42[(1/M

B

) + (Y/M

A

)] [(273 + t)/273] = 22,42[(1/29) + (Y/18)]

[T/273]

[]= [m

3

/kg

such pow

]

n

= 22,42[(1/29) + (Y

n

/18)] [T/273]

V = m

B

= (1 + Y) /

= [p

A

M

A

) / (RT)] + [p

B

M

B

) / (RT)] = (

A

)

T, pA

+ (

B

)

T, pB

- temperatura suchego termometru t

- temperatura punktu rosy t

r

- temperatura wilgotnego (mokrego) termometru t

m

q = r

m

W

q = (t – t

m

) A

W = k

Y

(Y

m

– Y) A

q = W r

m

= k

Y

(Y

m

– Y) A r

m

t – t

m

= [r

m

(Y

m

– Y)] / ( / k

Y

)

12

c

H

= / k

Y

[(Y

m

– Y) / (t – t

m

)] = ( / k

Y

) (1 / r

m

) ≈ c

H

/ r

m

[(Y

m

– Y) / (t – t

m

)] = - { Le

-2/3

[(M

A

/ M

B

) / ((M

A

/ M

B

)+ Y)] (1 + Y

m

)} (r

m

/ c

H

)

Liczba Lewisa Le = Sc / Pr

(Y

m

– Y) / (t – t

m

) = - ( / k

Y

) (1 / r

m

) = - Le

2/3

(c

H

/ r

m

)

- temperatura adiabatycznego nasycenia t

an

(Y

2

– Y

1

) / (t

1

– t

an

) = c

H1

/ r

2

- entalpia gazu (powietrza) wilgotnego i

i = i

B

+ Y i

A

i

B

= c

B

t

i

A

= c

A

t + r

0

i = c

B

t + (c

A

t +r

0

)Y

i = (c

B

+ c

A

Y)t + r

0

Y

c

A

- średnie ciepło właściwe pary wodnej = 1,88 kJ/kgK

c

B

- średnie ciepło właściwe suchego powietrza = 1,01 kJ/kgK

r

0

- ciepło parowania wody w temperaturze 0 ºC = 2501 kJ/kg

13

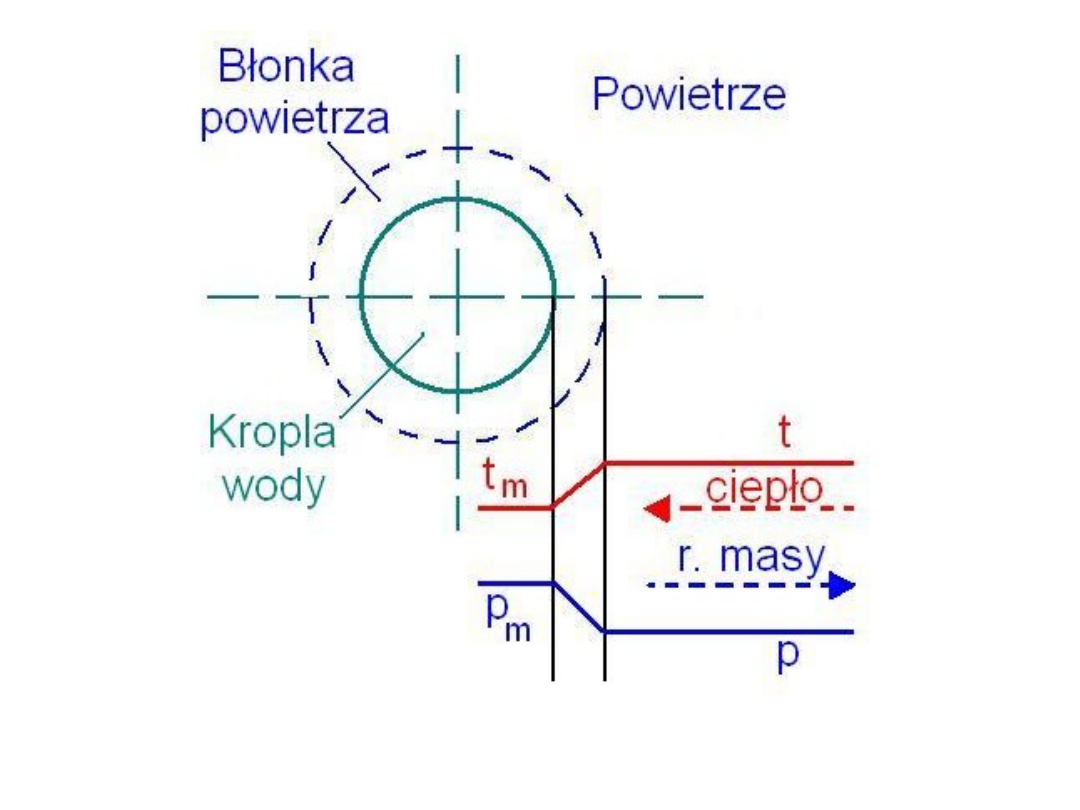

Rys. 12. A [m

2

]; W [kg/s], t

m

, r

m

14

c

H

= c

B

+ c

A

Y

i = c

H

t + r

0

Y

- powietrze nasycone

i

n

= c

B

t

n

+ (c

A

t

n

+ r

0

) Y

n

- entalpia zamglonego powietrza

i

m

= c

w

t = 4,19 t

i

n

= i

B

+ i

A

Y

1

+ (Y – Y

n

)i

m

i

l

= -334,1 + 2,09 t

ciepło krzepnięcia wody = 334,1 kJ/kg

ciepło właściwe lodu = 2,09 kJ/kgK

15

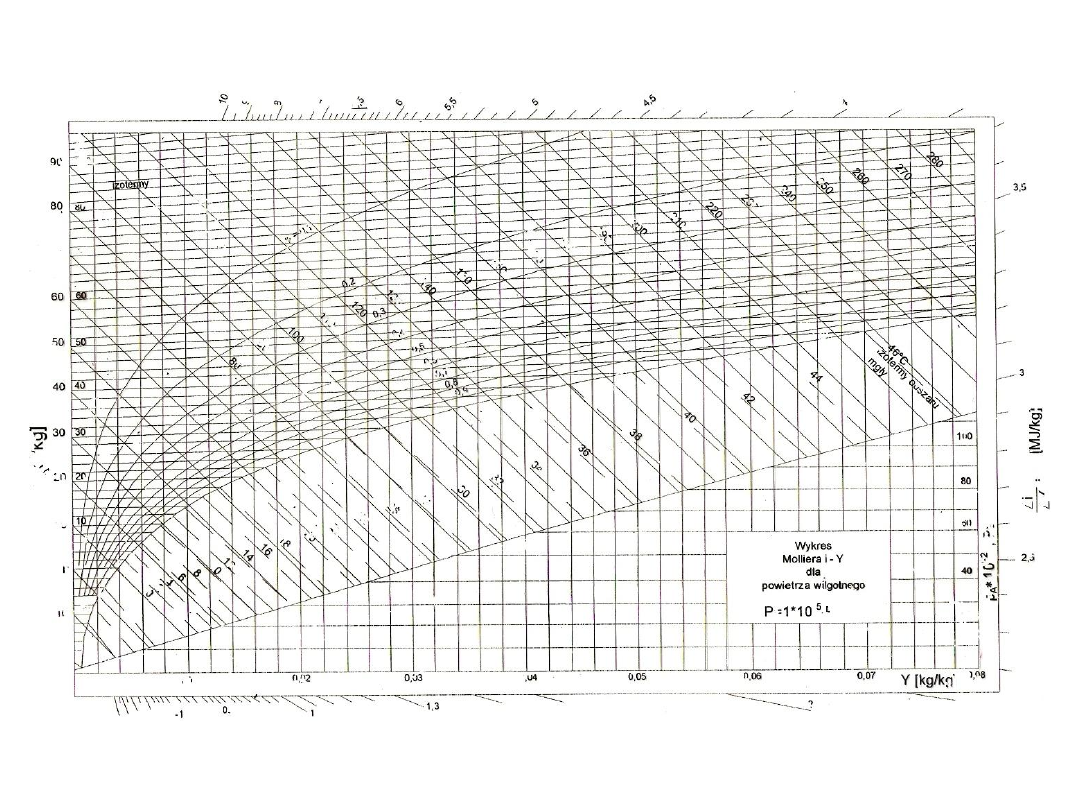

Wykres gazu wilgotnego

Y = 0,622 [( p

An

) / (P - p

An

)]

i = c

B

t + (c

A

t + r

0

)

Y

i = (c

B

+ c

A

Y)t + r

0

Y

(di / dY)

T

= c

A

t + r

0

(di / dY)

T

= r

0

(di / dY) = 4,19 t dla wody

(di / dY) = -334,1 + 2,09 t dla lodu

P2

=

p1

(p

2

/ p

1

)

16

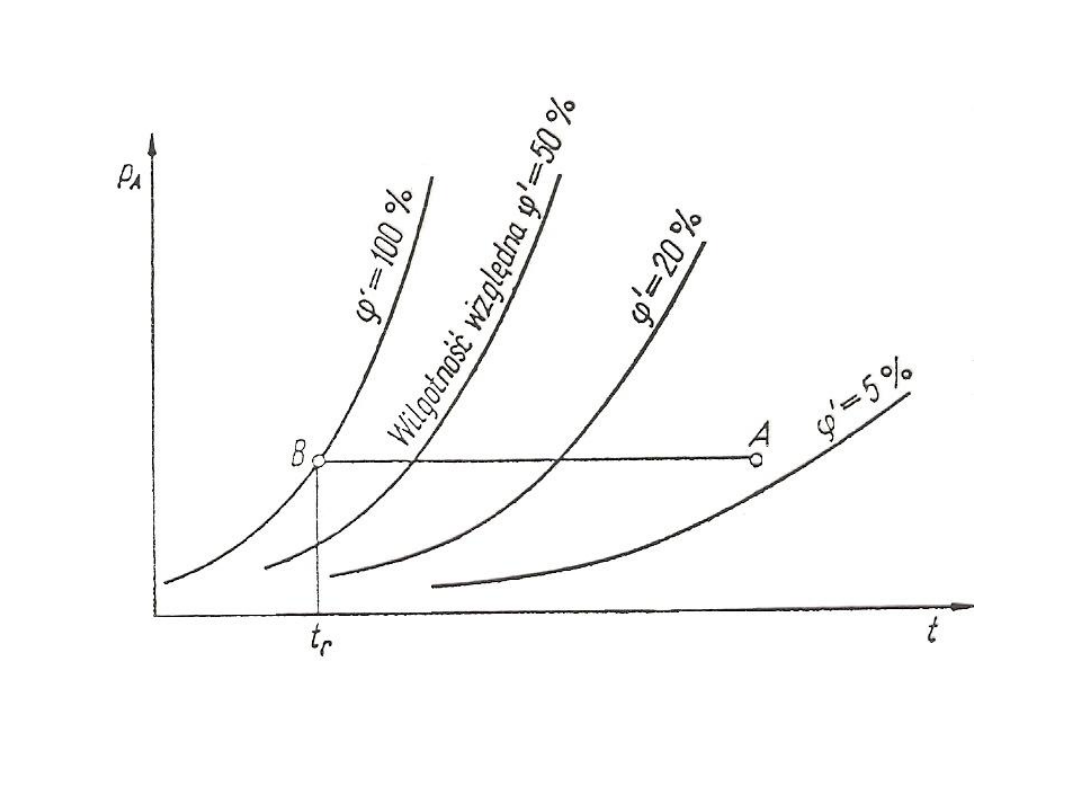

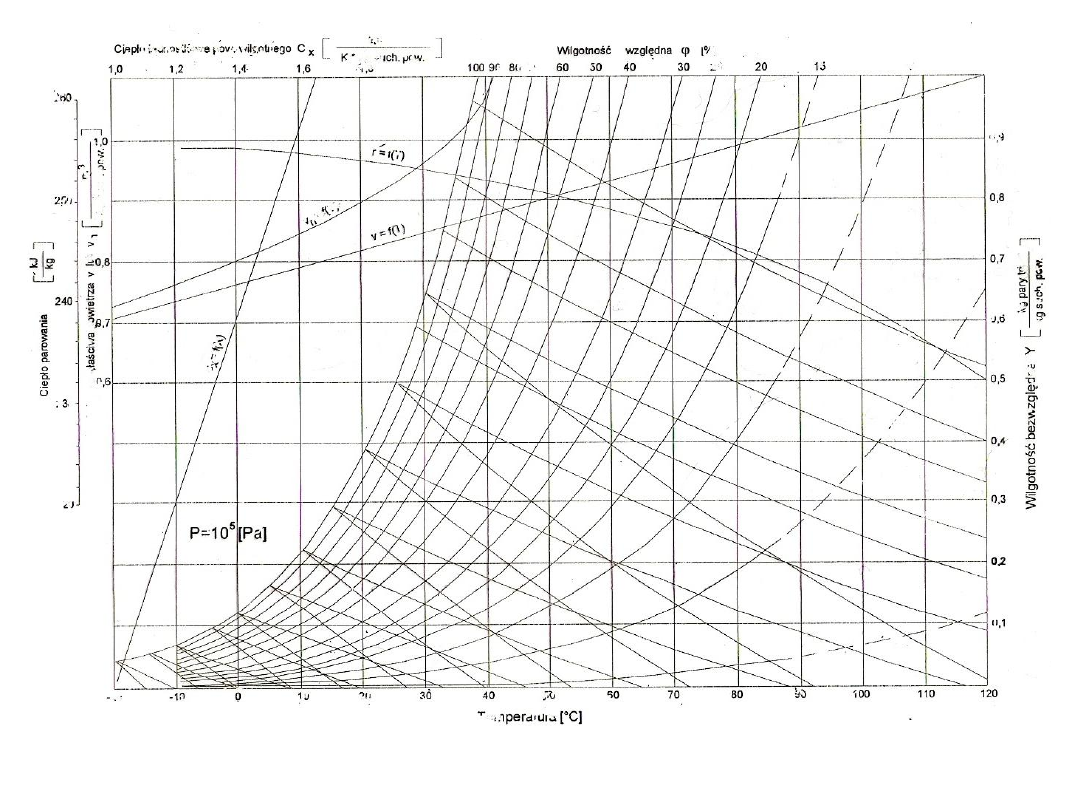

Rys. 13. Zależność prężności cząstkowej p pary wodnej od temperatury t

i wilgotności względnej powietrza `

17

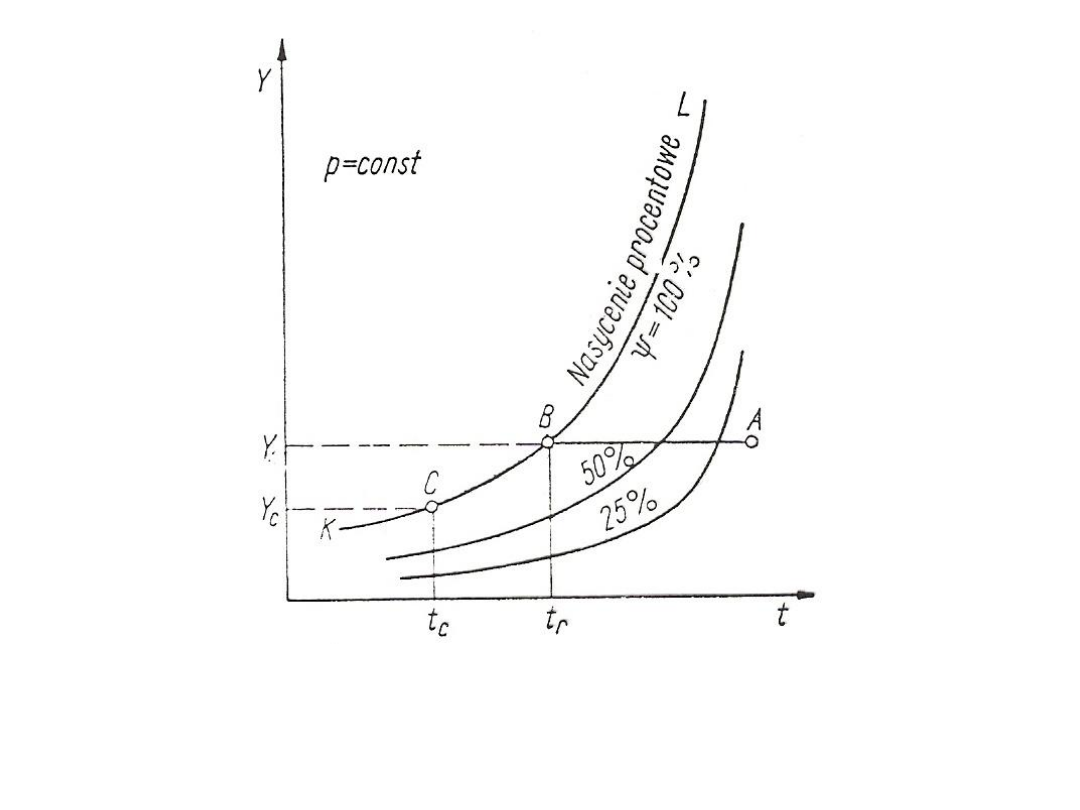

Rys. 14. Zależność wilgotności bezwzględnej Y od temperatury t

i nasycenia procentowego

18

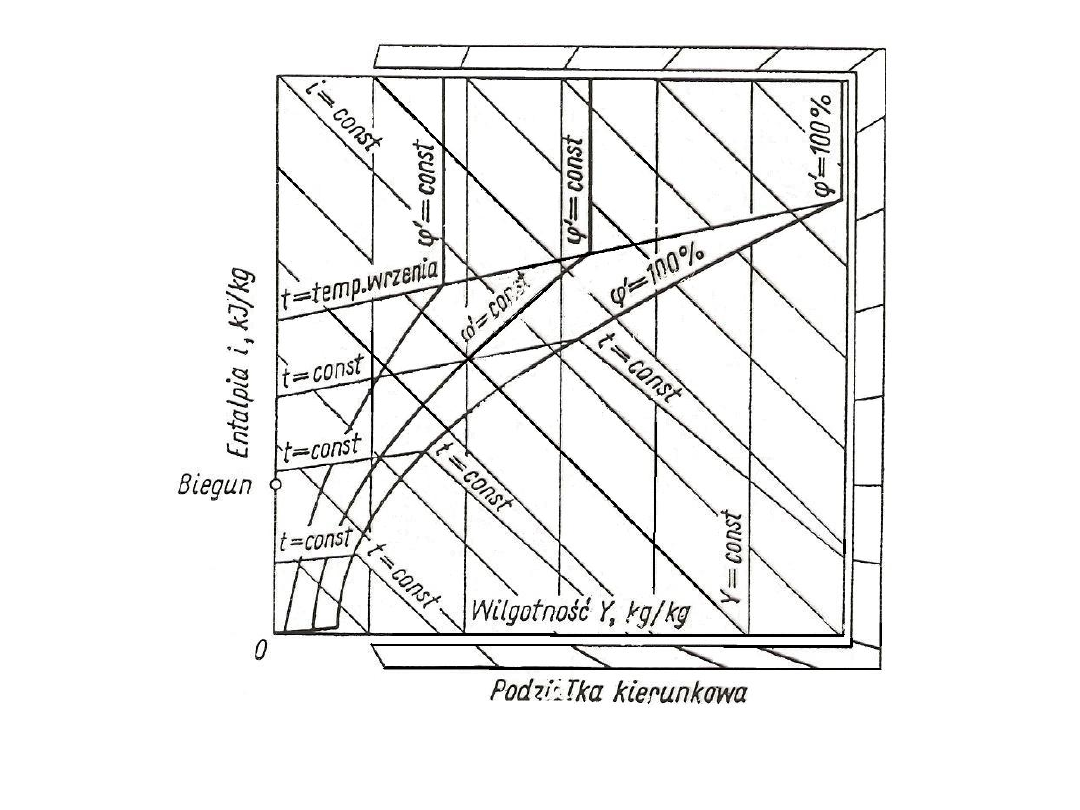

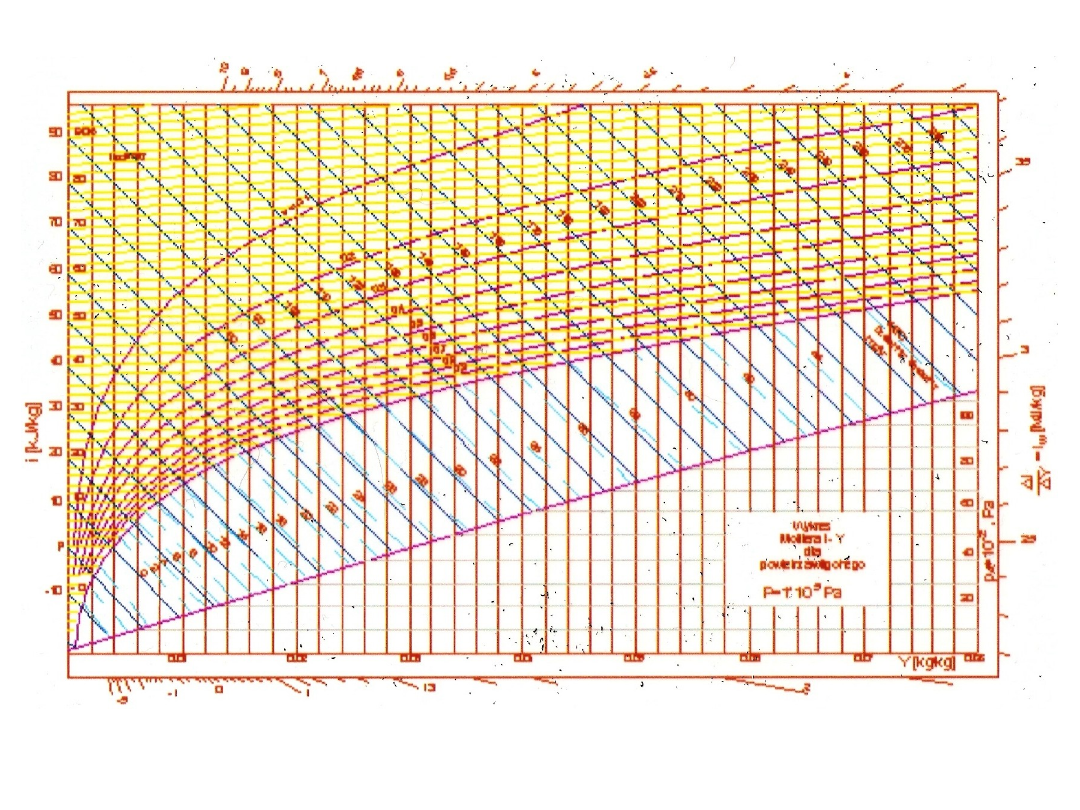

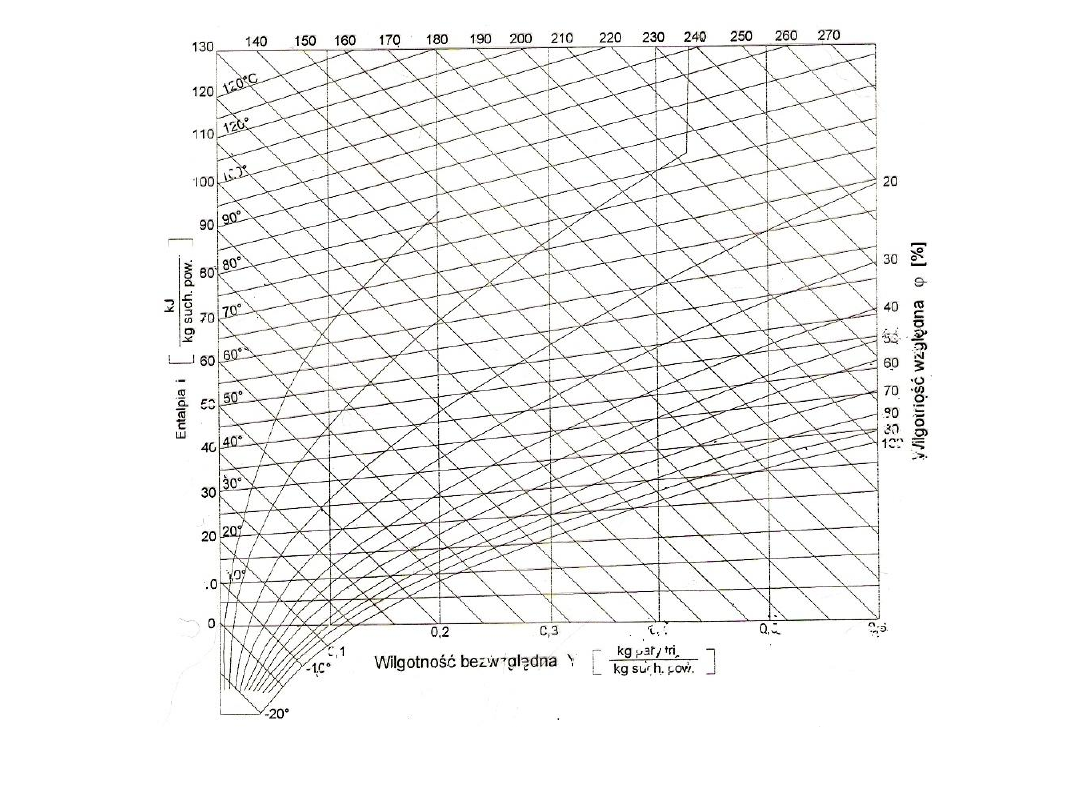

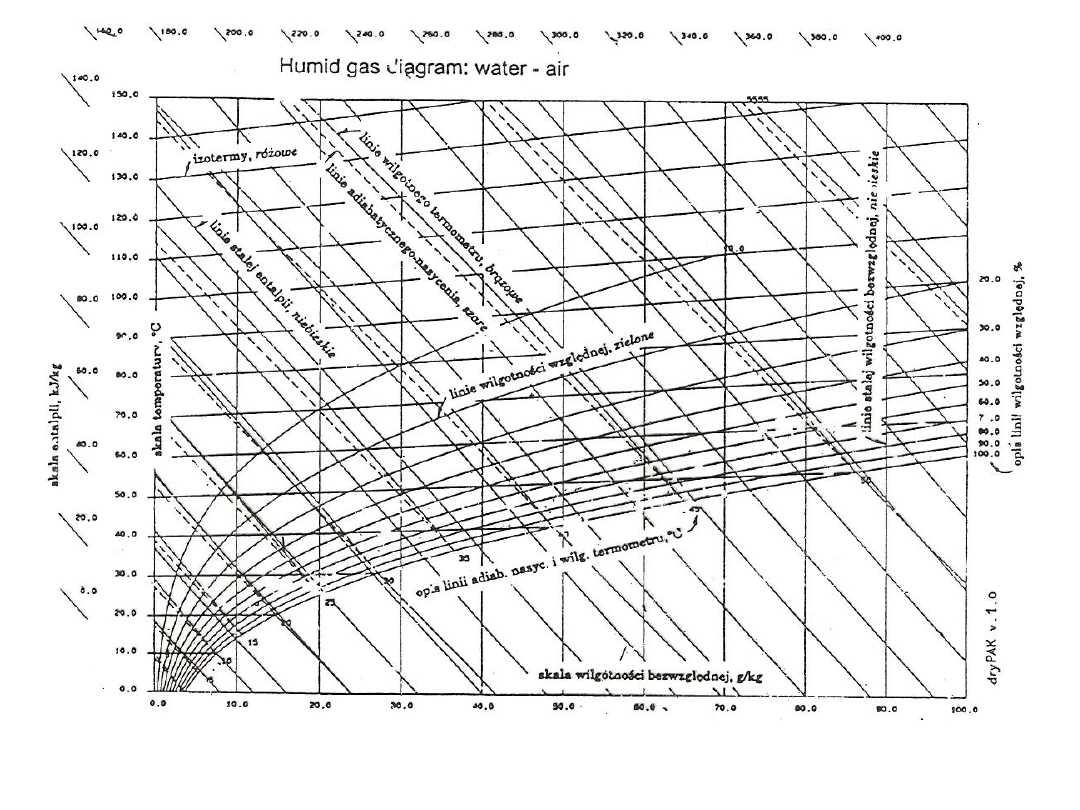

Rys. 15. Wykres Molliera – Ramzina w zakresie temperatur wyższych od 0 ºC

19

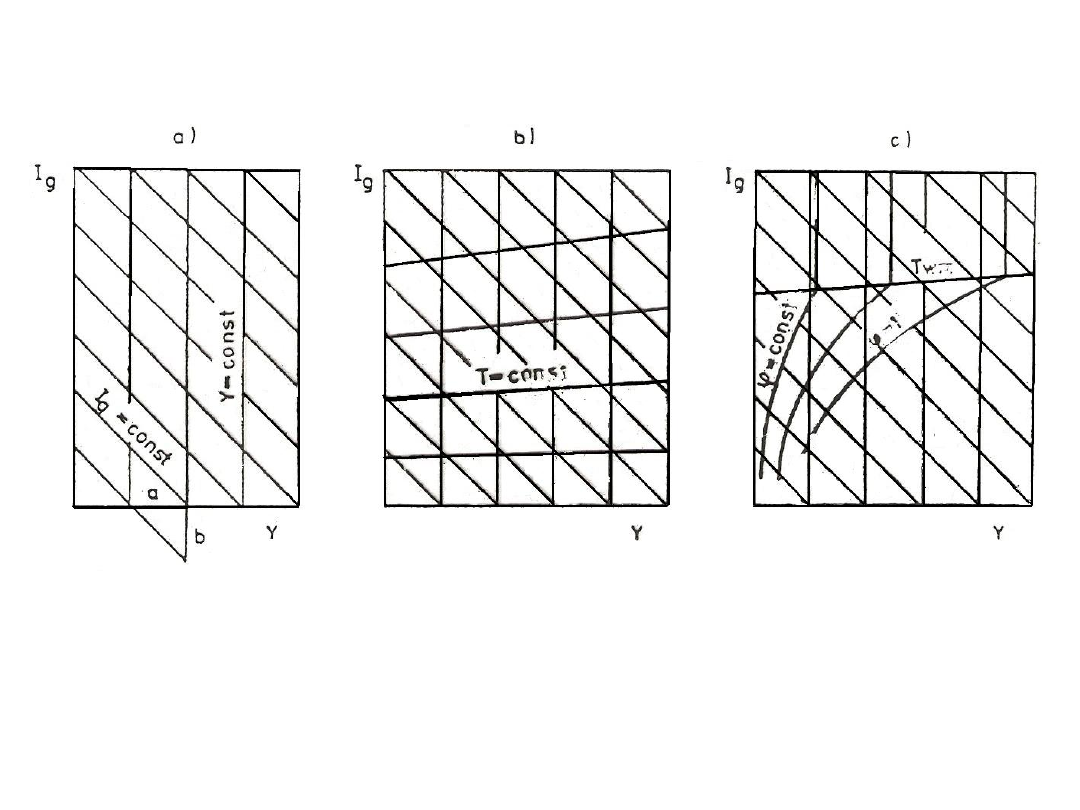

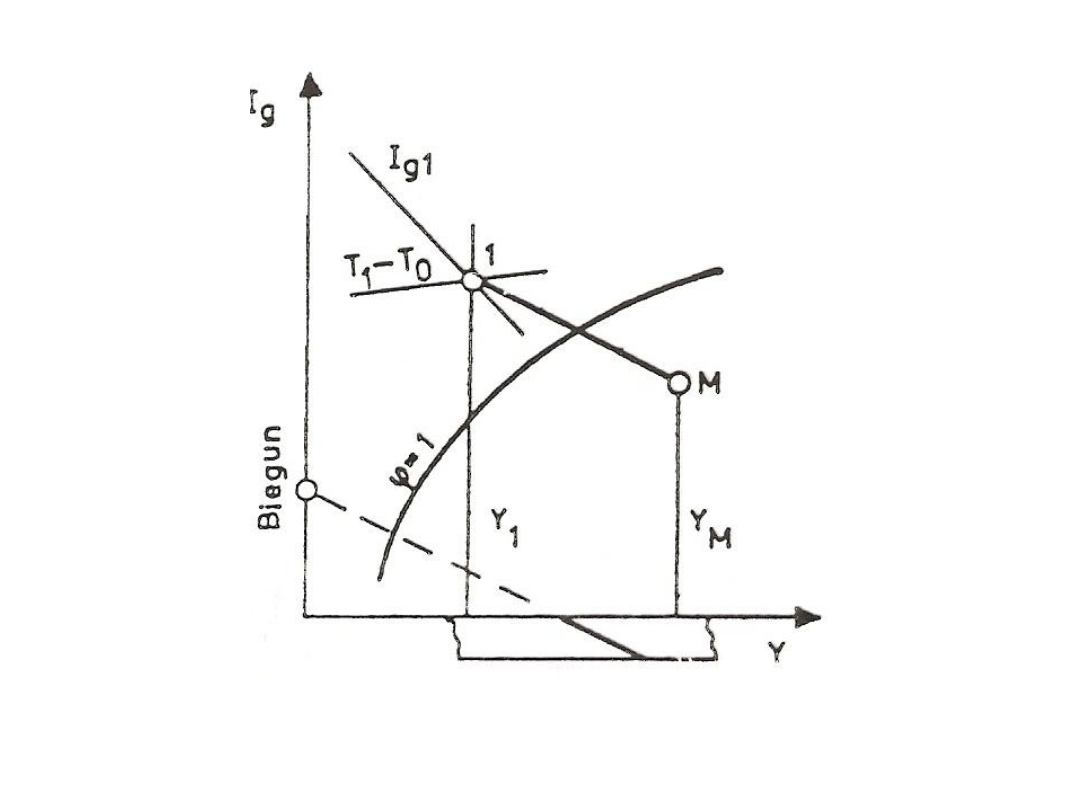

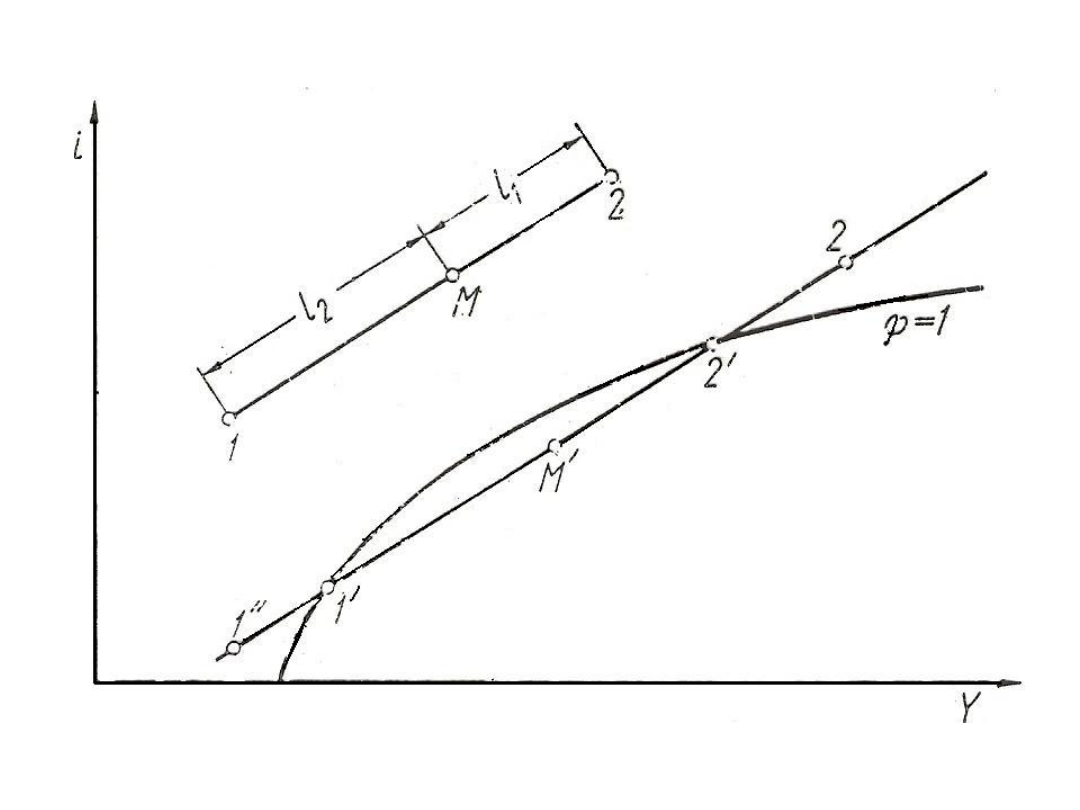

Rys. 16. Konstrukcja wykresu Molliera – Ramzina

20

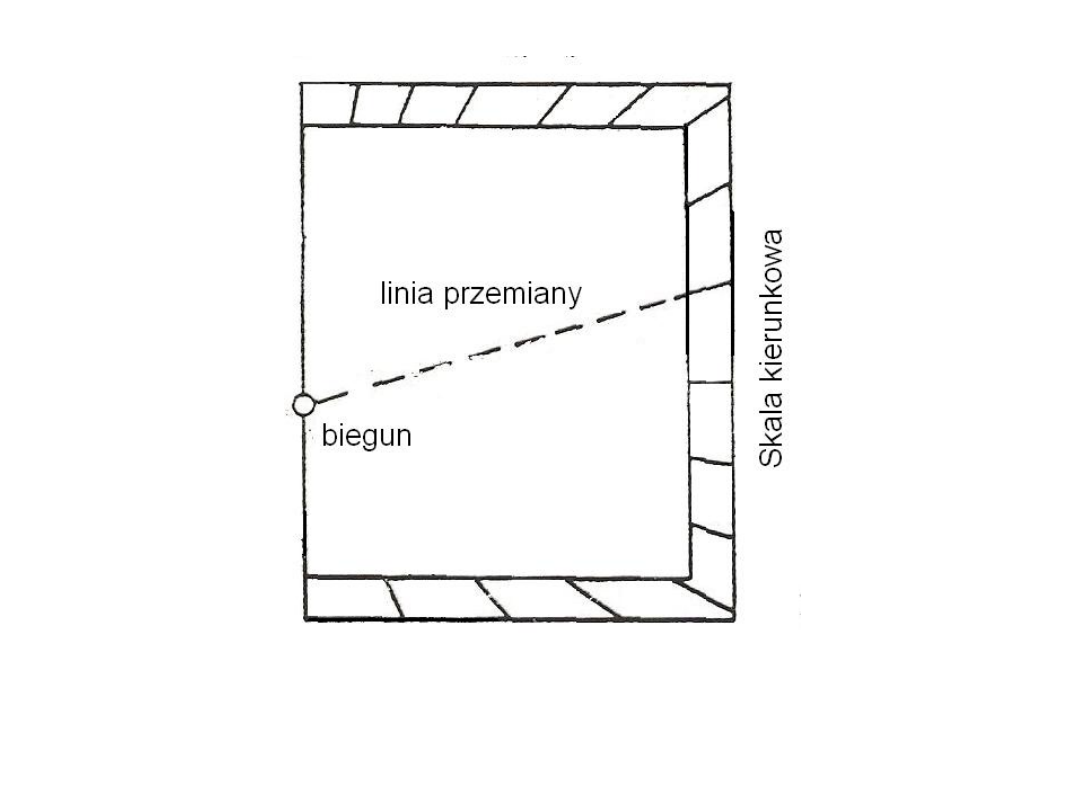

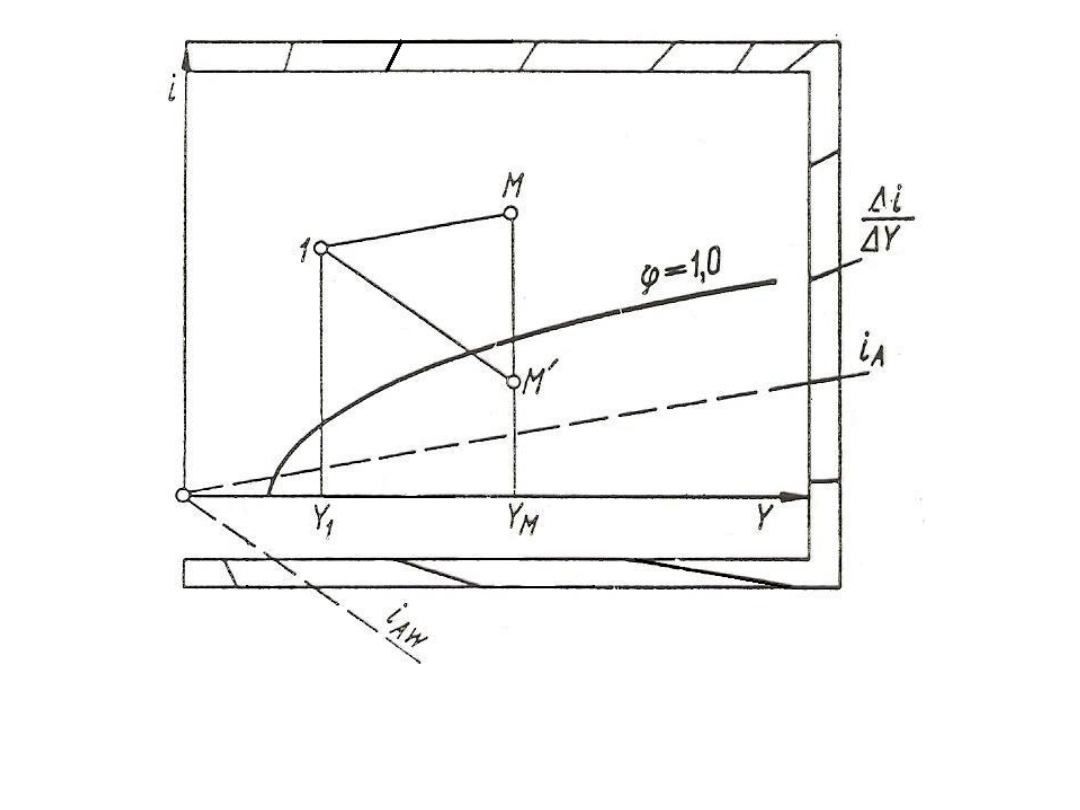

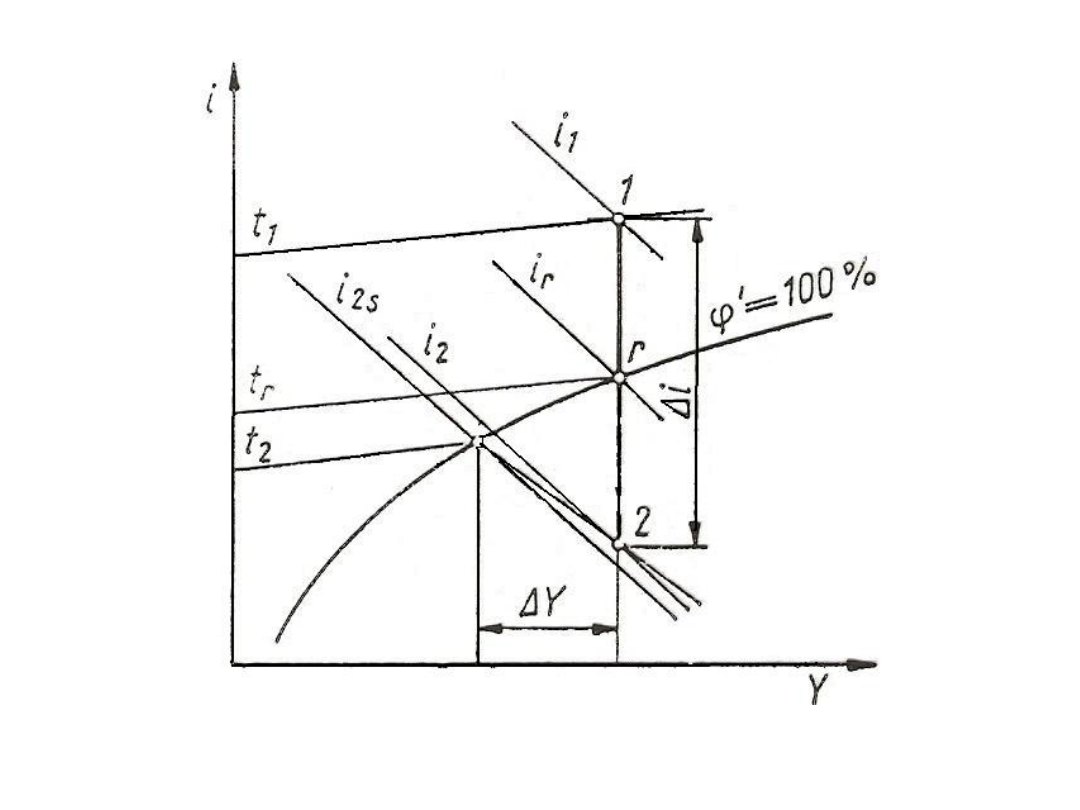

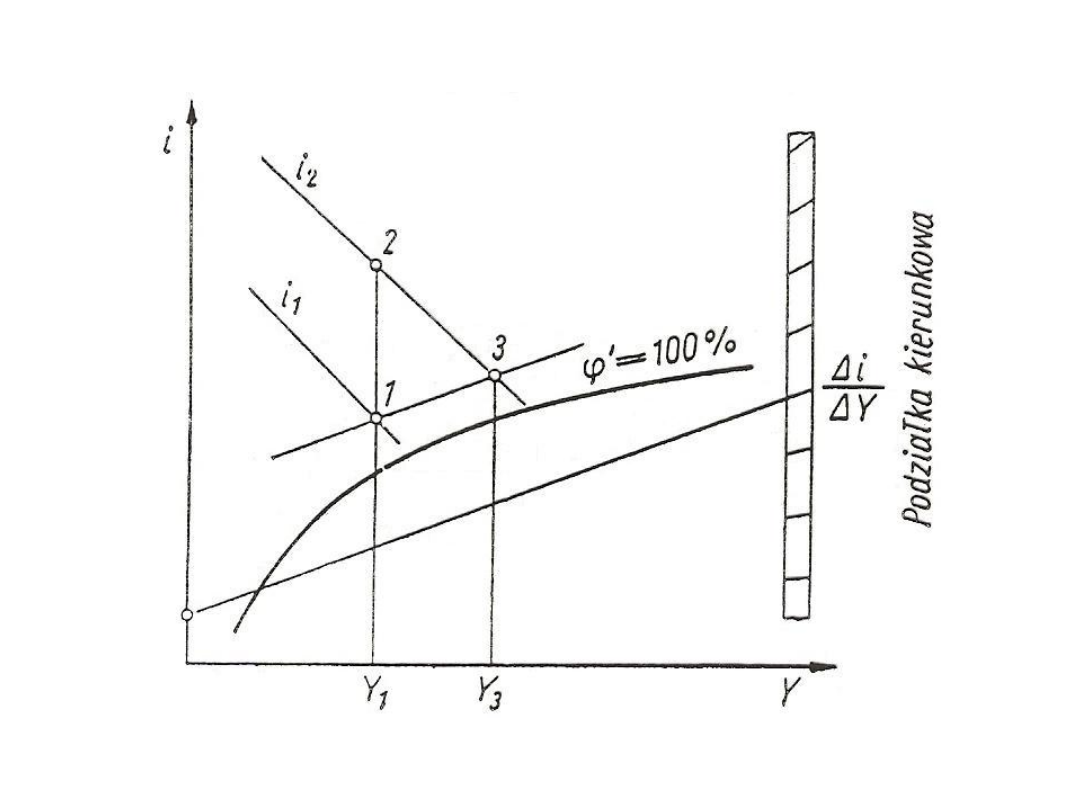

Rys. 17. Podziałka kierunkowa wykresu I

g

- Y

21

Rys. 18. Mieszanie gazu wilgotnego z cieczą lub parą

22

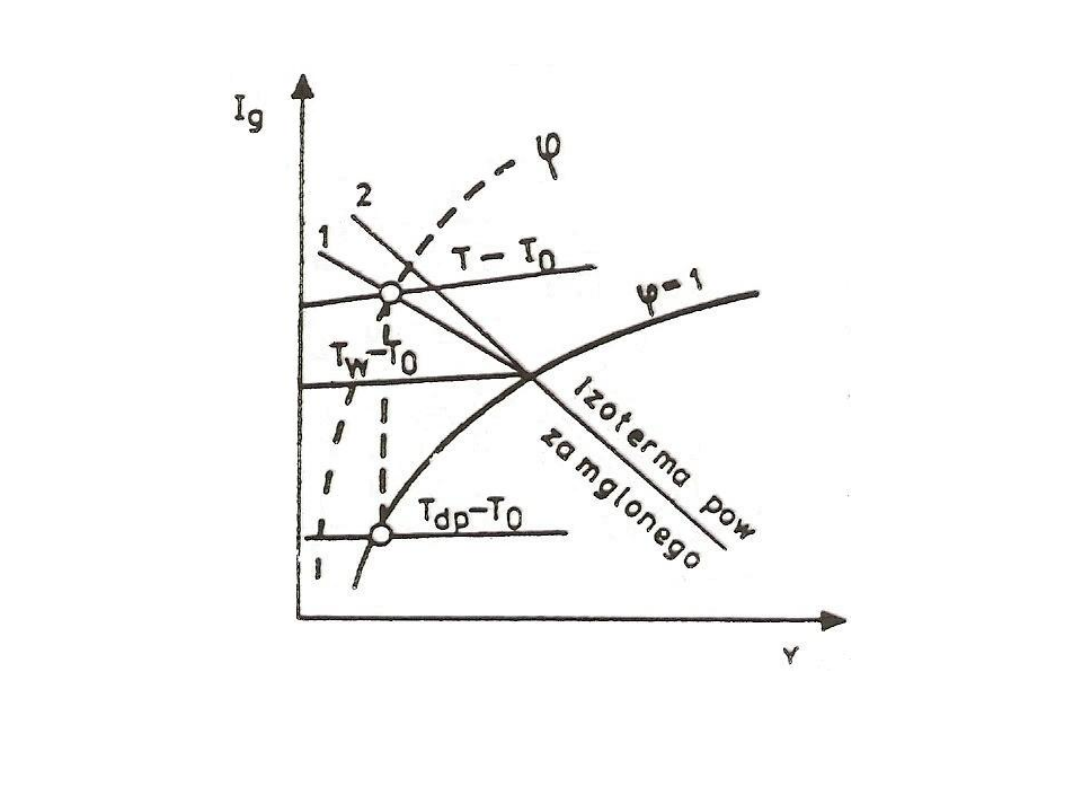

Rys. 19. Wyznaczanie wilgotności gazu za pomocą wykresu Ig – Y

1 – linia termometru wilgotnego; 2 – linia adiabatycznego nasycenia

23

Rys. 20.

24

Rys. 21.

25

Rys. 22. Wykres i = f( ) dla układu powietrze – para trójch____cetylenu

26

Rys. 23.

27

Rys. 24.

28

Mieszanie strumieni gazu

Strumień gazu

G

S1

+ G

S2

= G

SM

Strumień wilgoci

G

S1

Y

1

+ G

S2

Y

2

= G

SM

Y

M

Strumień energii

G

S1

i

1

+ G

S2

i

2

= G

SM

i

M

G

S1

/ G

S2

= (Y

2

- Y

M

) / (Y

M

- Y

1

) = (i

2

- i

M

) / (i

M

- i

1

)

G

S1

Y

1

+ W = G

S1

Y

M

G

S1

i

1

+ W i

L

= G

S1

i

M

(i

M

- i

1

) / (Y

M

- Y

1

) = i / Y= i

L

29

Rys. 25. Korzystanie ze skali kierunkowej na wykresie i – Y na przykładzie

dodawania do powietrza wody o entalpii i

AW

oraz pary wodnej o entalpii i

A

30

Rys. 26. Mieszanie strumieni powietrza na wykresie i – Y

31

Rys. 27. Chłodzenie wilgotnego powietrza

32

Rys. 28. Nawilżanie powietrza przez dodanie pary przypadki szczególne

33

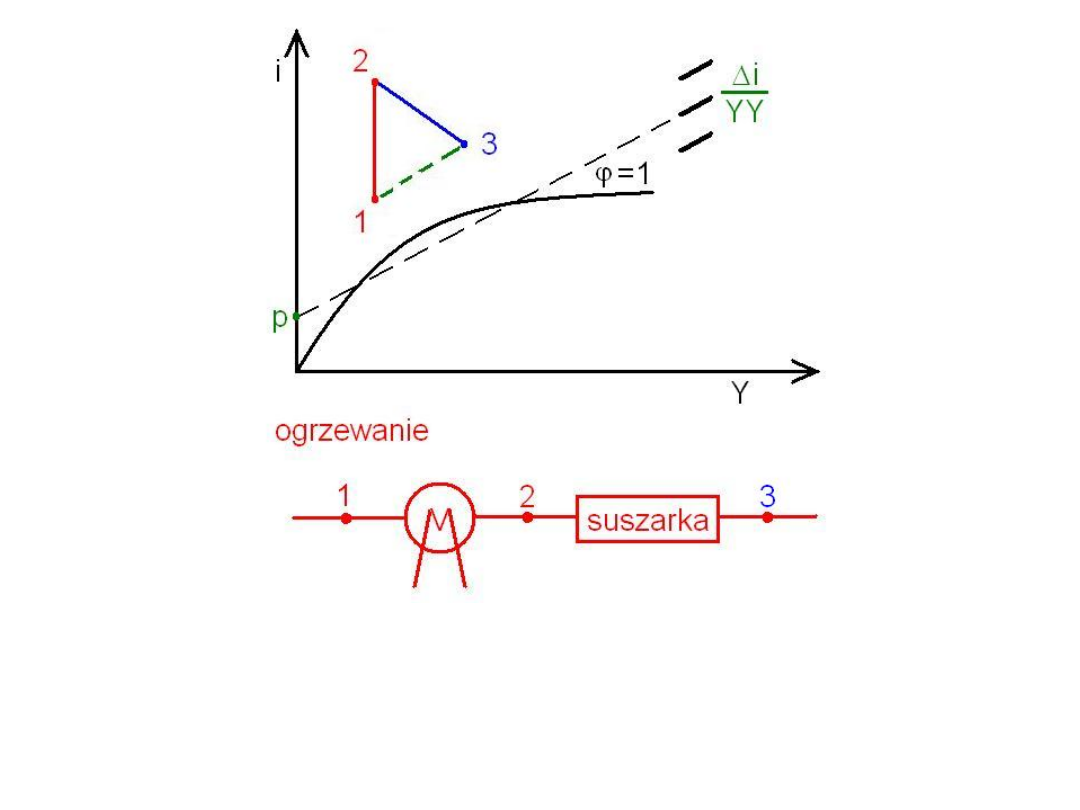

Rys. 29. 2 -3 mieszanie gazu z cieczą lub parą cieczy (dla uproszczenia

przyjmuje się, że ciecz posiada temp 0 ºC suszenie jest izentalpowe

1 – 3 nawilżanie gazu [jest ona (prosta) równoległa do prostej łączącej

biegun ze skalą kierunkową]

34

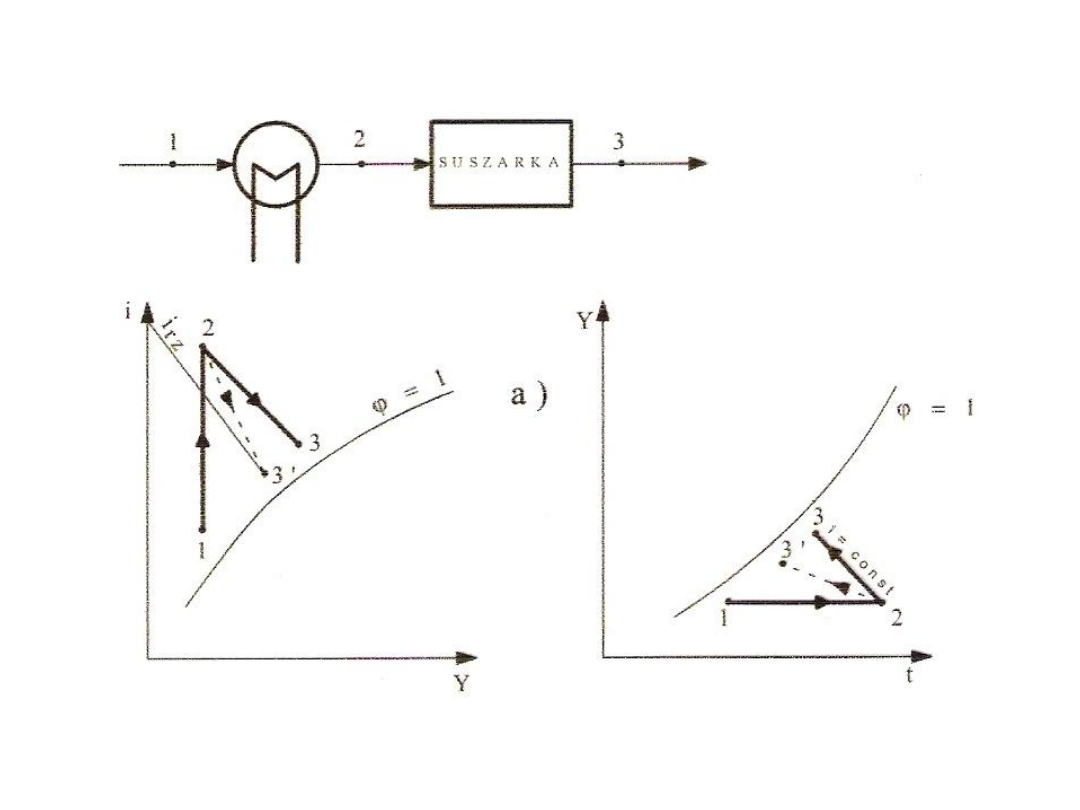

Rys. 30. Suszenie na wykresie i - Y

35

Rys. 31. Schemat instalacji suszarniczej - jednostopniowej

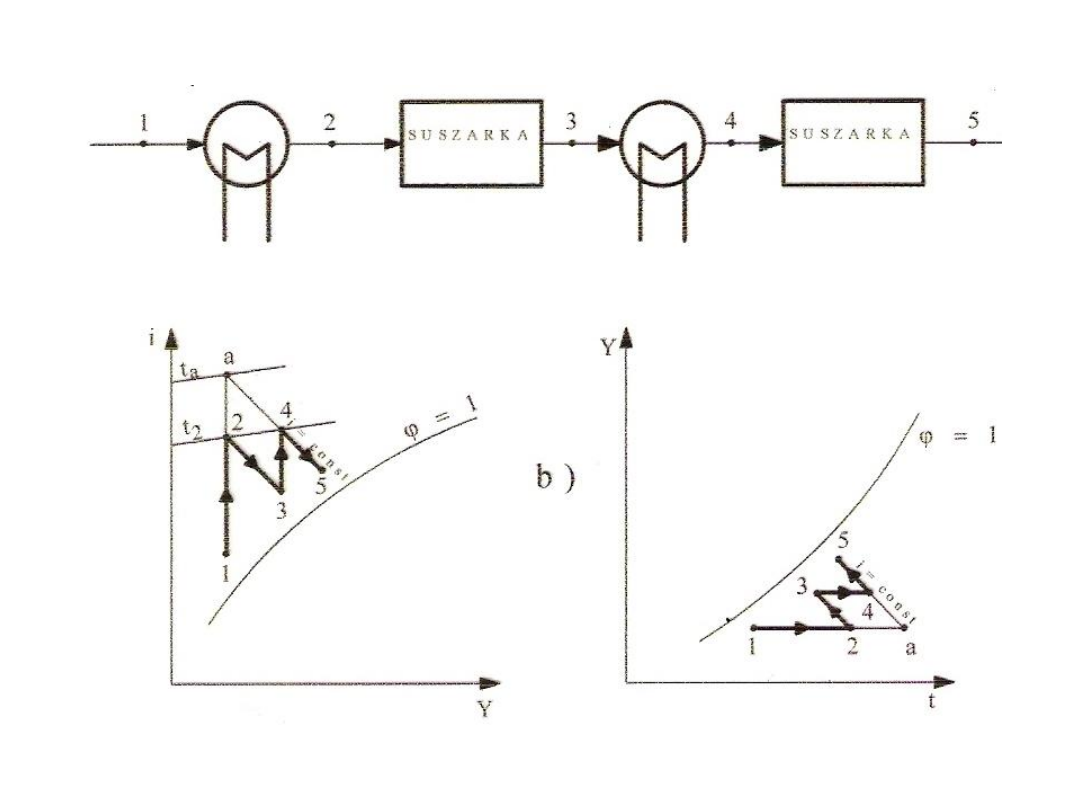

36

Rys. 32. Schemat instalacji suszarniczej - wielostopniowej

37

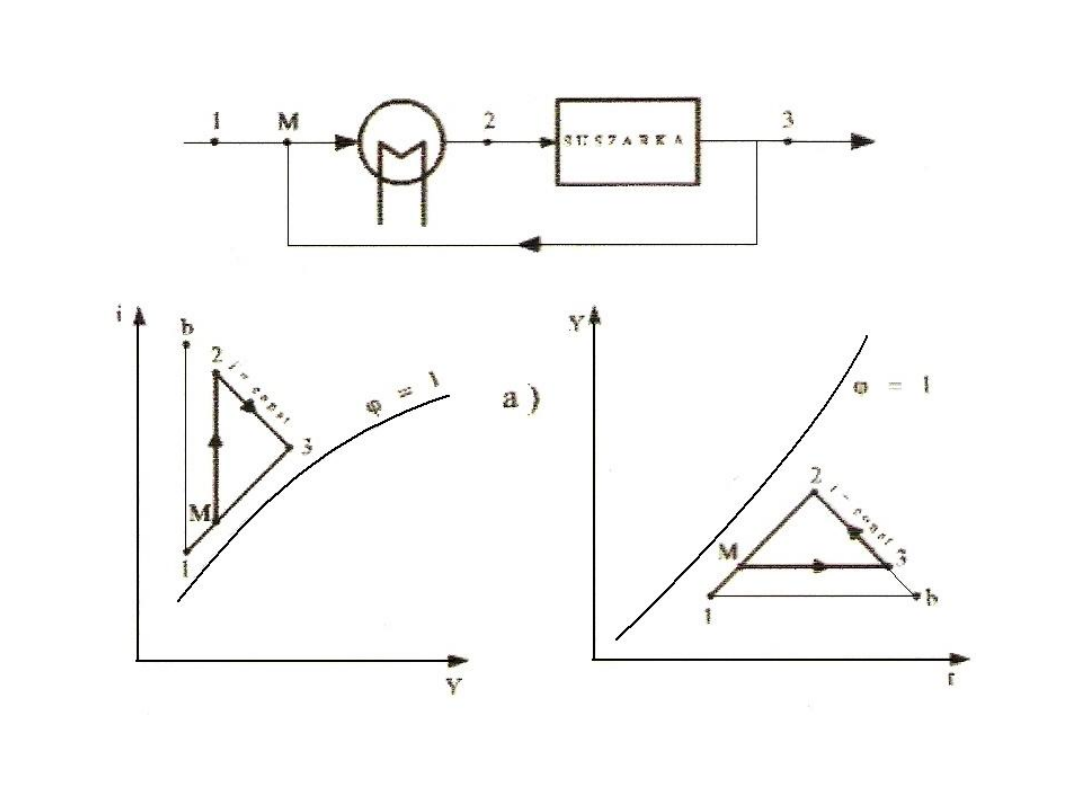

Rys. 33. Schemat instalacji suszarniczej – z recyrkulacją

38

Rys. 34. Schemat instalacji suszarniczej – z podgrzewaczem

39

Charakterystyka materiału

wilgotnego

- wilgotność materiału u oznacza ilość kilogramów wilgotności W

przypadającej na jeden kilogram materiału wilgotnego S`:

u = W / S`

[kg

wilgoci

/ kg

ciała wilgotnego

]

- zawartość wilgoci z (wilgotność właściwa, wilgotność bezwzględna

materiału wilgotnego) wyraża ilość kilogramów wilgoci W przypadającej

na jeden kilogram materiału suchego S:

z = W / S

[kg

wilgoci

/ kg

ciała suchego

]

Wzajemne relacje między wielkościami u i z ujmują następujące

zależności:

u = W / S` = W / (S + W) = (W / S) / [1 + (W / S)] = z / (1 + z)

z = u / (1 – u)

- zawartość wilgoci równowagowa

- zawartość wilgoci krytyczna

40

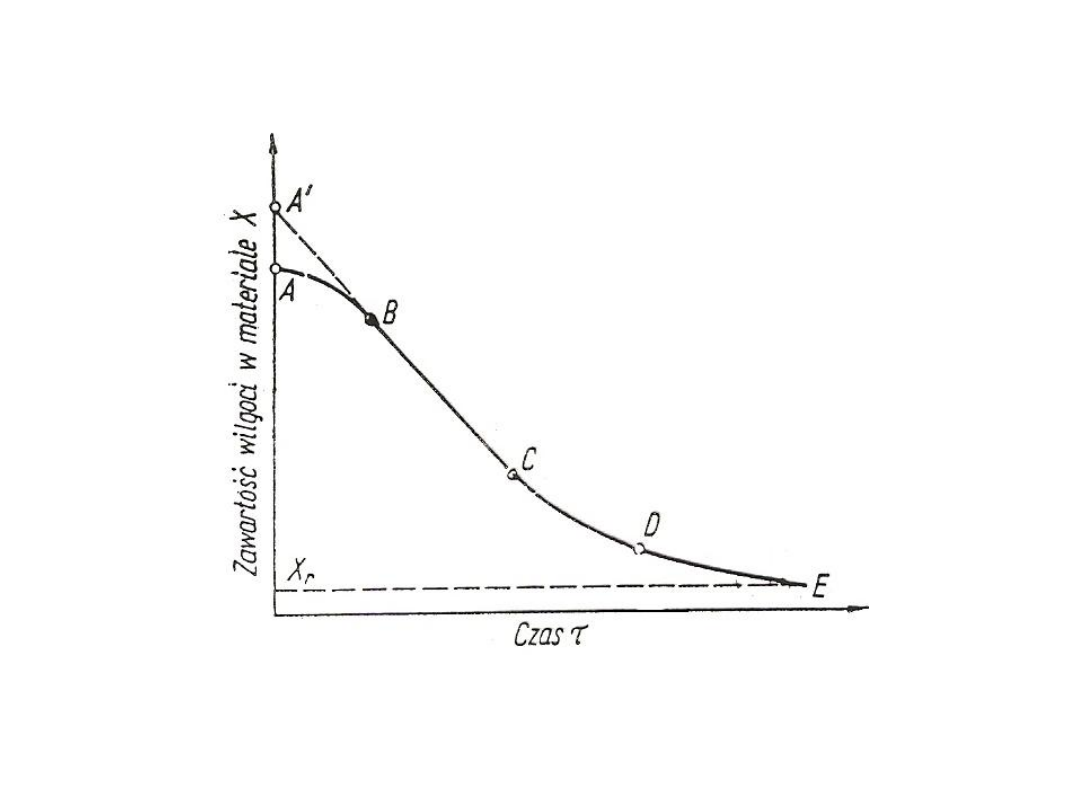

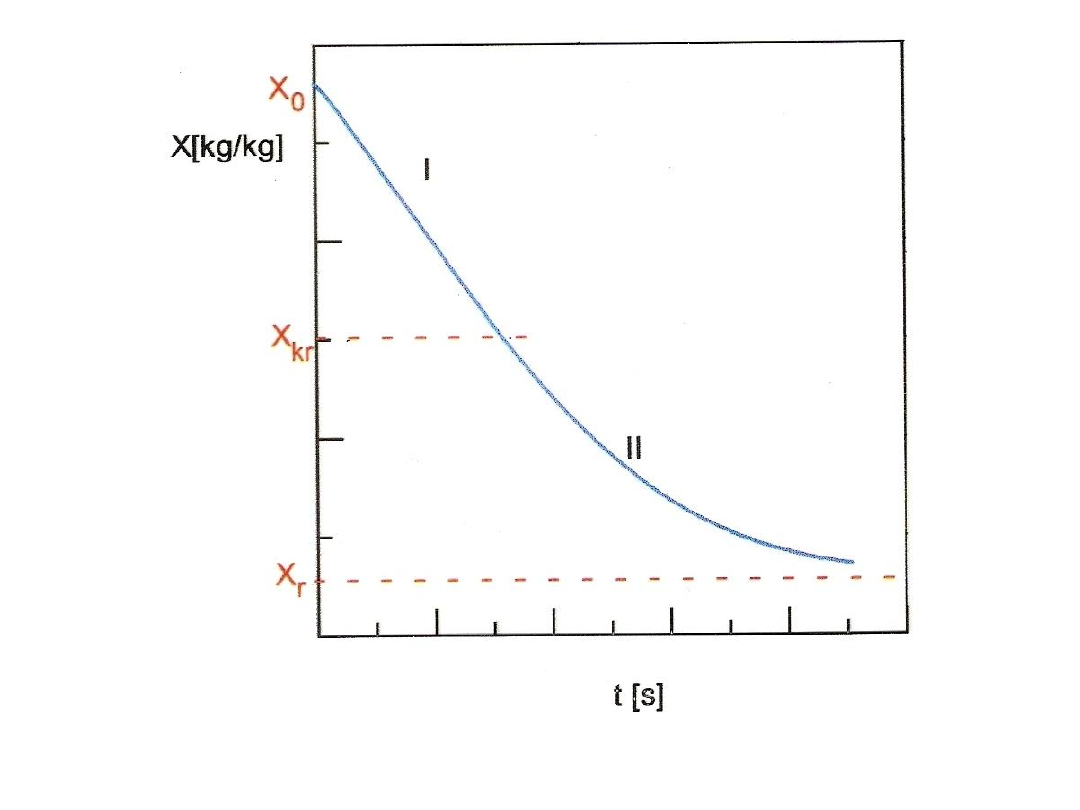

Rys. 35. Krzywa suszenia dla warunków ustalonych

41

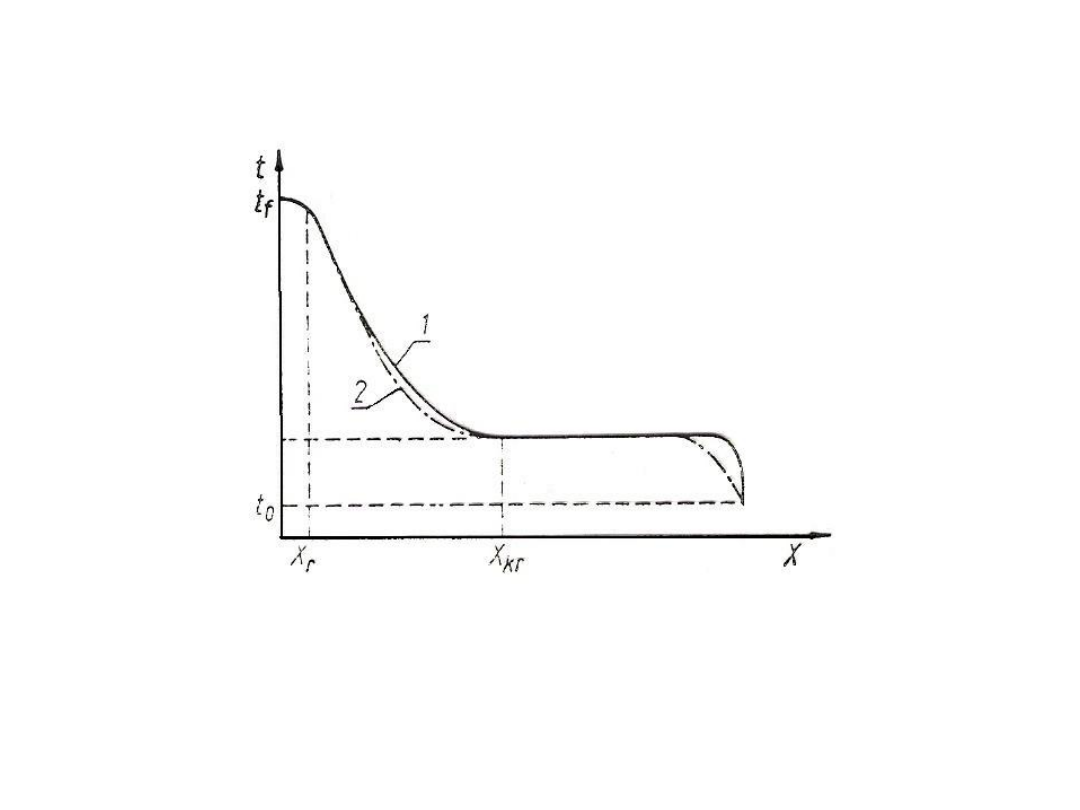

Rys. 36. Krzywe temperaturowe materiałów wilgotnych na powierzchni i w

środku materiału: 1 – temperatura powierzchni materiału [ºC]; 2 -

temperatura w środku materiału [ºC]; t

0

- temperatura początkowa [ºC]; t

t

-

temperatura otoczenia [ºC]

42

Rys. 37.

43

Rys. 38.

44

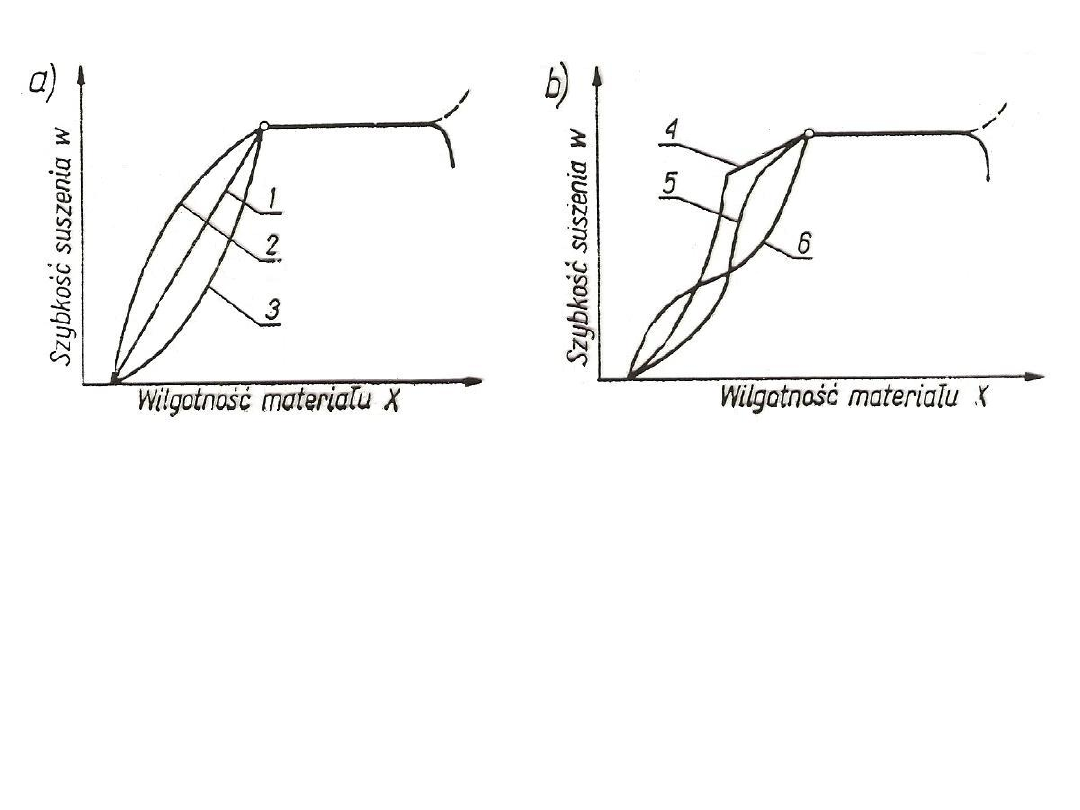

Rys. 39. Krzywe szybkości suszenia:

ciała kapilarno-porowate o dużej powierzchni właściwej odparowania: 1 -

papier, cienki karton; 2 - tkaniny, cienka skóra;

ciała kapilarno-porowate o małej powierzchni właściwej odparowania: 3 i 4 –

wyroby ceramiczne; 4 – piasek, glina;

ciała koloidalne: 2 – krochmal; układy złożone,

ciała kapilarno-porowate-koloidalne: 4, 5 i 6 – zboże, chleb, torf

45

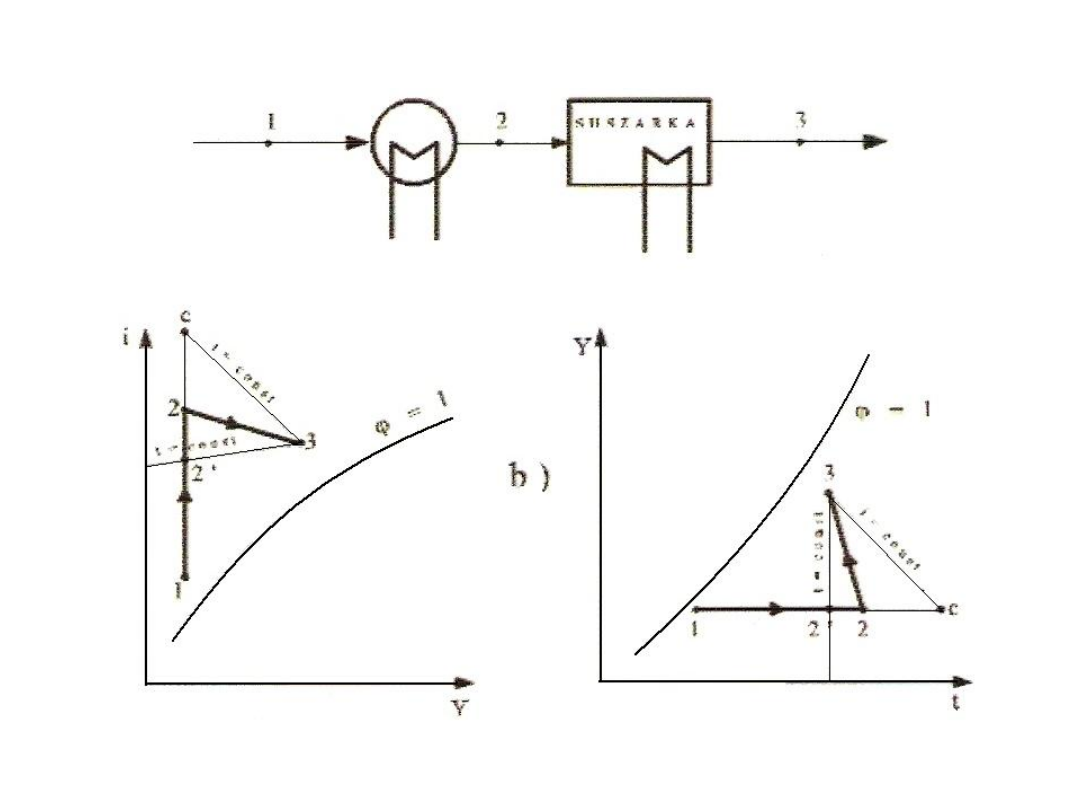

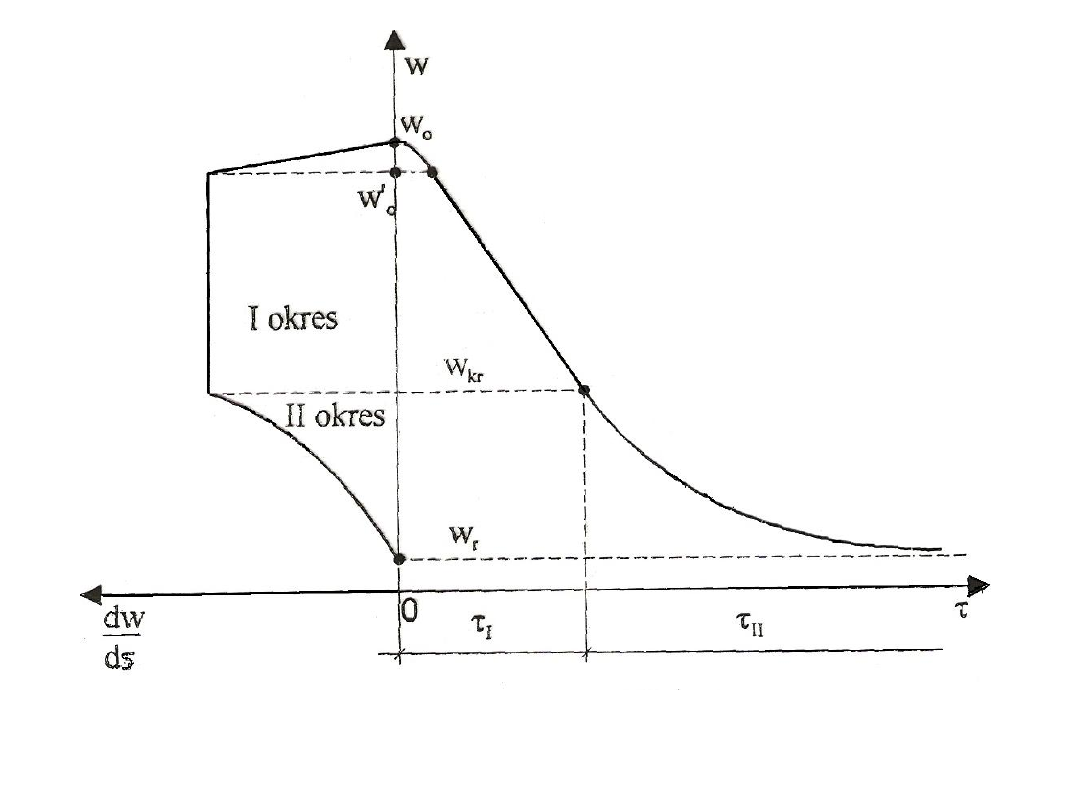

Rys. 40. Schemat zależności szybkości i czasu suszenia w I i II okresie

suszenia od zawartości wilgoci w ciele stałym

46

Bilans masowy suszarki

teoretycznej

Bilans masowy (wilgoci) suszenia doprowadza do zależności:

W = S`

p

[(u

p

– u

k

) / (1 – u

k

)] = S`

k

[(u

p

– u

k

) / (1 – u

p

)]

W = S`

p

- S`

k

W = S (z

p

– z

k

)

gdzie: indeks p – stan początkowy (wlot), k – stan końcowy (wylot)

S – masa lub masowe natężenie przepływu absolutnie suchego

materiału

[kg lub kg/s]

W - masa lub masowe natężenie przepływu wilgoci usuniętej w

trakcie

suszenia [kg lub kg/s]

S`

p

i S`

k

- masa lub masowe natężenie przepływu odpowiednio

surowca

wilgotnego wprowadzonego i

wyprowadzonego z suszarni

[kg lub kg/s]

47

Wskaźniki

Zużycie powietrza (w przeliczeniu na suche) do odparowania

kilograma wilgoci:

= G

S

/ W

Ogólne zużycie powietrza suchego niezbędnego do

odparowania wilgoci:

G

S

= W / (Y

2

– Y

1

)

G

S

– masa lub masowe natężenie przepływu powietrza suchego [kg

lub kg/s]

48

Bilans cieplny suszarki

teoretycznej

Dla suszarki teoretycznej, dla której Q

str

= 0, Q

dod

= 0, (

2

–

1

) =

0, zużycie ciepła w podgrzewaczu wyraża równanie:

Q = G

S

(i

2

– i

1

)

Dla suszarki rzeczywistej obowiązuje wyrażenie:

Q = G

S

(i

2

– i

0

) + S`

k

c

k

(

2

–

1

) + S`

tr

c

tr

(

2

–

1

) + Q

str

- Q

dod

– W c

w

1

gdzie: i

2

- entalpia powietrza na wylocie z suszarki [kJ/kg

suchego powietrza

];

i

0

- początkowa entalpia powietrza [kJ/kg

suchego powietrza

];

S`

k

- masa materiału wysuszonego, lub natężenie masowe

przepływu

[kg lub kg/s];

S`

tr

- masa urządzeń transportowych [kg/s];

c

w

, c

k

, c

tr

– odpowiednio ciepło właściwe wilgoci, materiału

wysuszonego

i urządzeń transportujących [kJ/kg·K];

Q

str

– straty ciepła do otoczenia [kJ lub kW];

Q

dod

– ilość ciepła doprowadzona dodatkowo do suszarki [kJ lub

kW];

1

– początkowa temperatura materiału [ºC];

2

– końcowa temperatura materiału [ºC].

49

Zużycie ciepła przypadające na 1 kg odparowanej wilgoci (tzw.

właściwe zużycie ciepła) dla suszarki teoretycznej oblicza się w oparciu o

równanie:

= Q / W = (G

S

/ W) (i

2

– i

0

)

zaś dla suszarki rzeczywistej z wyrażenia:

= Q / W = (G

S

/ W) (i

2

– i

0

) + [S`

k

c

w

(

2

–

1

)] / W + [S`

tr

c

tr

(

2

–

1

)] /

W +

+ (Q

str

/ W) – (Q

dod

/ W) – W c

w

1

) / W

lub

= (G

S

/ W) (i

2

– i

0

) + q

m

+ q

tr

+ q

str

- q

dod

-

1

c

w

Przy analizie procesu suszenia duże znaczenie ma wyrażenie

oznaczone symbolem :

=

1

c

w

+ q

dod

– (q

m

+ q

tr

+ q

str

)

Z czego wynika zależność między a :

= (G

S

/ W) (i

2

– i

0

) -

Uwzględniając, że Y

0

= Y

1

, można otrzymać wyrażenie:

= (i

2

– i

1

) / (Y

2

– Y

1

)

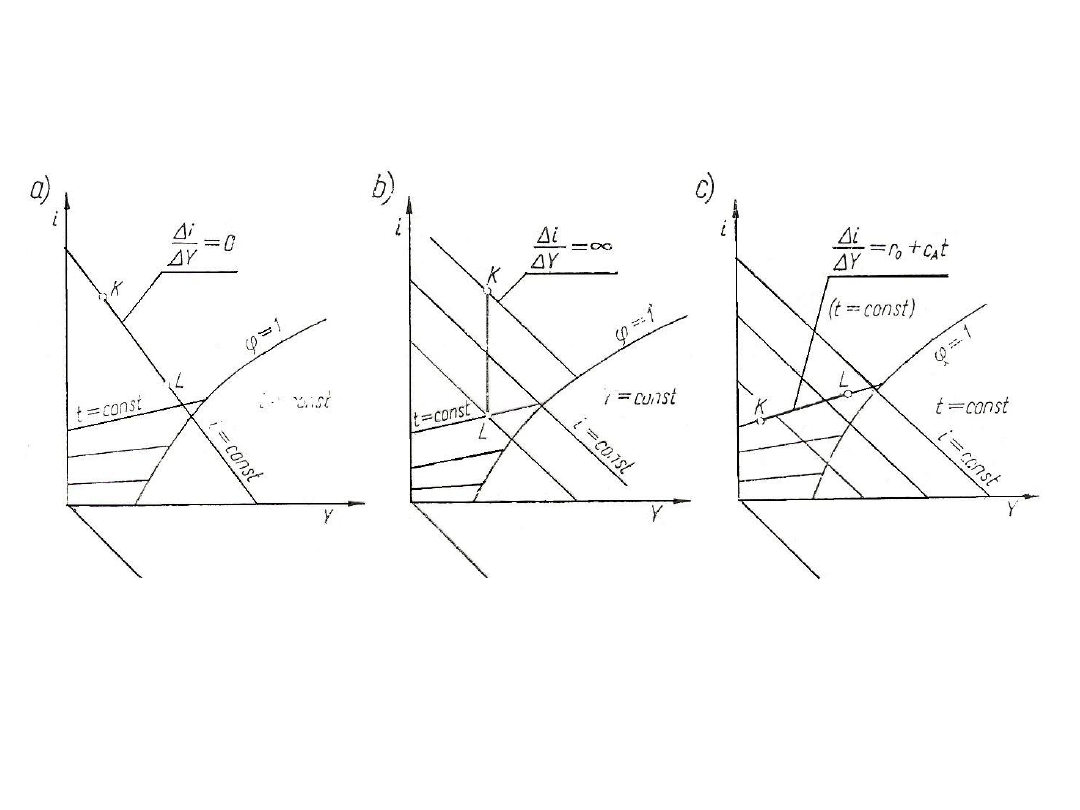

Dla > 0 entalpia powietrza wylotowego jest większa od entalpii

powietrza za podgrzewaczem zewnętrznym (i

2

> i

1

).

Dla < 0 zachodzi (i

2

< i

1

).

Jeżeli = 0 to (i

2

= i

1

). Oznacza to, że proces suszenia odbywa

się przy stałej entalpii powietrza.

50

Podstawy kinetyki suszenia

Kinetyka suszenia zajmuje się określeniem zmian wilgotności

materiału w czasie. Szybkość suszenia w

D

wyraża ilość wilgoci W

usuwanej w jednostce czasu z jednostki powierzchni suszonej A

[kg/m

2

·s]:

w

D

= dW / (A d) = - (S dz) / (A d)

Niekiedy szybkość suszenia wyraża zmianę zawartości wilgoci w czasie -

(dz/d).

Szybkość suszenia może być także wyrażona przez współczynnik

wnikania masy lub współczynnik wnikania ciepła w fazie gazowej:

w

D

= k

Y

(Y

m

– Y) = ( / r

m

) (t – t

m

)

gdzie: Y

m

, Y – odpowiednio wilgotność bezwzględna powietrza w

kontakcie z

powierzchnią siała stałego i w głębi fazy

gazowej;

T

m

, T – temperatura na powierzchni ciała stałego i w głębi fazy

gazowej;

– współczynnik wnikania ciepła;

k

Y

- współczynnik wnikania masy;

r

m

- ciepło parowania w temperaturze t

m

.

51

Czas suszenia przy stałych

parametrach powietrza

suszącego

Ze względu na odmienny charakter szybkości suszenia w różnych

okresach, czas suszenia oblicza się oddzielnie dla pierwszego i drugiego

okresu suszenia.

W pierwszym okresie suszenia (stałej szybkości suszenia) czas

suszenia można obliczyć z wyrażenia:

1

= [S / (A w

D1

)] (z

1

– z

kr

) = (z

1

– z

kr

) / [K

1

(z

kr

- z

r

)]

gdzie: w

D1

- szybkość suszenia w pierwszym okresie [kg/m

2

·s];

z

1

- początkowa zawartość wilgoci materiału suszonego;

z

kr

- krytyczna zawartość wilgoci (tj. zawartość wilgoci

charakterystyczna

dla przejścia z okresu stałej szybkości

suszenia do okresu

malejącej szybkości suszenia);

z

r

- równowagowa zawartość wilgoci (tj. zawartość wilgoci, która

znajduje

się w stanie równowagi z parą zawartą w

czynniku suszącym);

K

1

- stała suszenia [s

-1

]

52

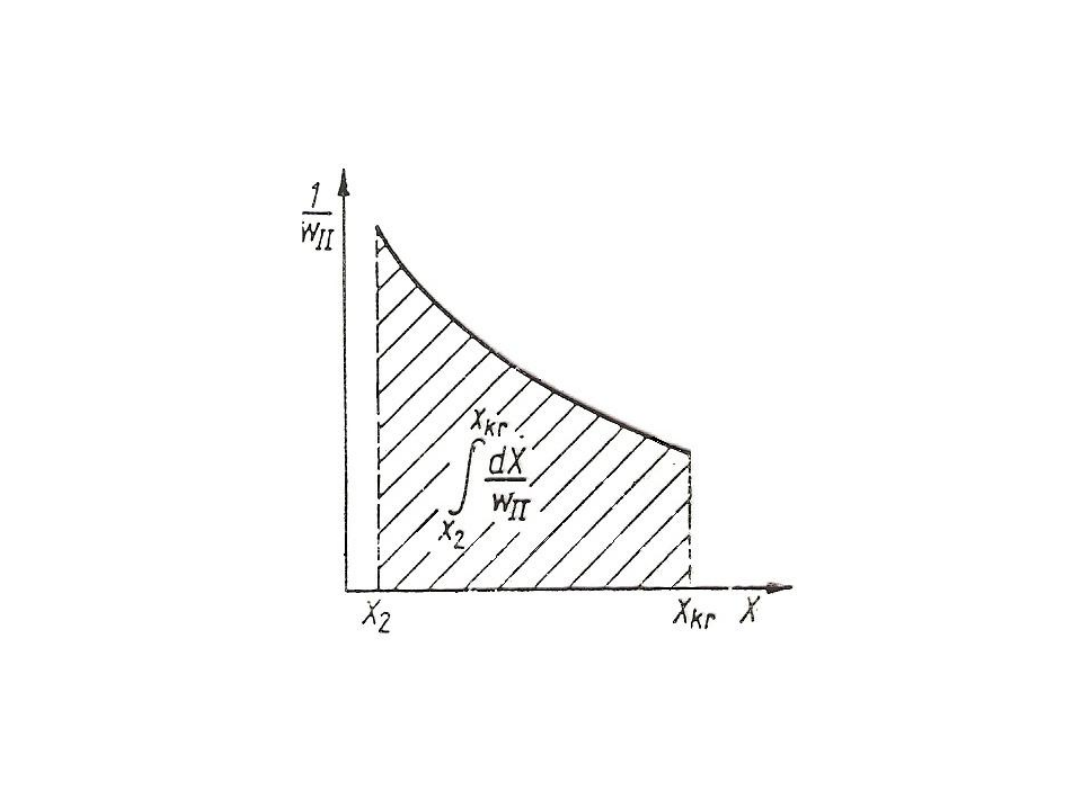

W drugim okresie suszenia (malejącej szybkości suszenia) czas

suszenia obliczyć można z zależności:

2

= (S / A) ∫

2

zkr

dz / w

DII

gdzie: z

2

– końcowa zawartość wilgoci materiału suszonego.

W przypadku, gdy znana jest zależność w

DII

= f(z), jedną z

metod obliczenia całki w powyższym równaniu jest całkowanie graficzne.

przez sporządzenie pomocniczego wykresu w układzie współrzędnych [z,

1/w

DII

].

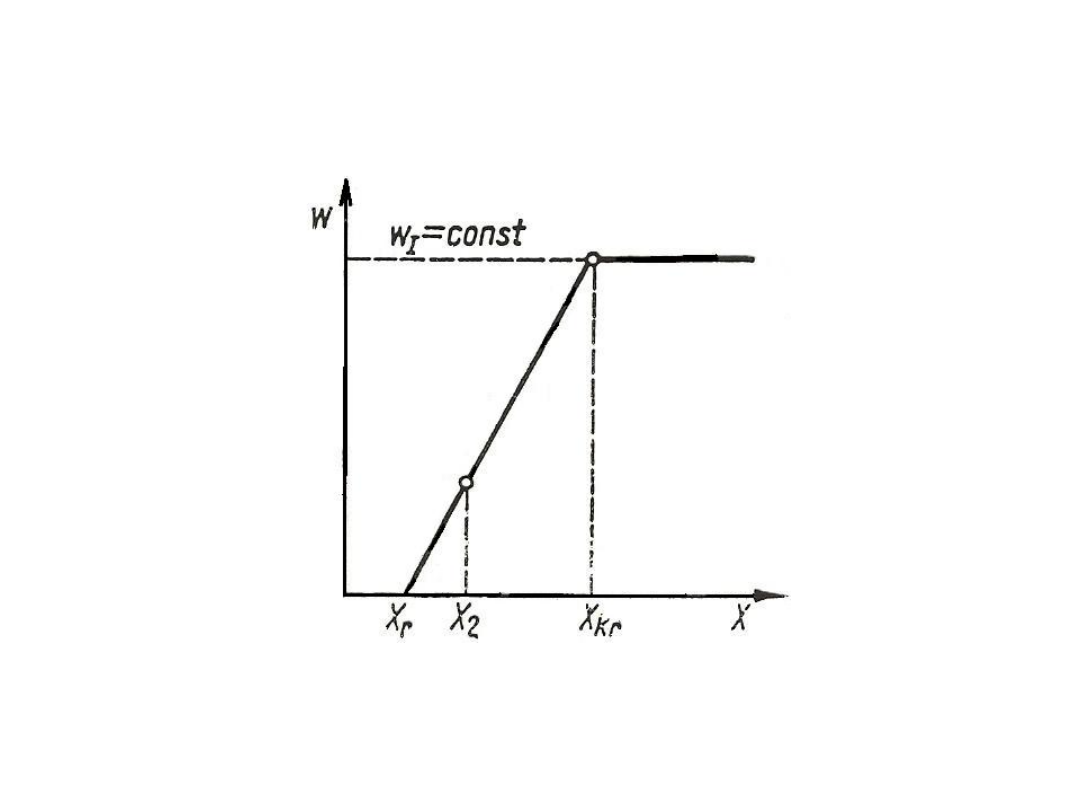

Krzywą szybkości suszenia w drugim okresie często przybliża się

linią prostą i wtedy:

w

DII

= [w

DI

/ (z

kr

– z

r

)] (z – z

r

)

Po podstawieniu i scałkowaniu:

2

= [S / (A w

DI

)] (z

kr

– z

r

) ln[(z

kr

– z

r

)/(z

2

– z

r

)] = 1/K

1

ln[(z

kr

– z

r

)/(z

2

– z

r

)]

Całkowity czas suszenia jest sumą czasu suszenia w pierwszym i

drugim okresie, co daje:

=

1

+

2

= 1/K

1

{[(z

1

– z

kr

)/(z

kr

– z

r

)] + ln[(z

kr

– z

r

)/(z

2

– z

r

)]}

53

Rys. 41. Metoda graficzna obliczania czasu suszenia w drugim okresie

54

Rys. 42. Liniowy przebieg zależności w = f(X) dla drugiego okresu suszenia

55

Pytania na które musi odpowiedzieć projektujący instalację suszącą:

- Którą suszarkę wybrać?

- Jakiej wielkości?

- W co wyposażyć instalację?

Sposoby szukania odpowiedzi na powyższe pytania:

- Sięgnięcie do sprawdzonych rozwiązań.

- Budowa instalacji prototypowej.

- Współdziałanie w pracach wykonywanych w Centralnych Planach

Badawczo-Rozwojowych.

Podstawowym zagadnieniem przy doborze aparatury i technologii jest

ścisłe i wzajemne powiązanie technologii suszenia z konstrukcją

suszarki:

- Cel suszenia: uzyskanie produktu o określonych właściwościach.

- Często suszenie bywa łączone technologicznie z innymi operacjami

(aglomeracja, mieszanie kilku składników, apreturowanie, obróbka

termiczna).

- Wzajemne oddziaływanie różnych dziedzin techniki jest tak

intensywne, że w rezultacie za każdym razem dokonywania wyboru

instalacji należy poszukać rozwiązania optymalnego.

- Optymalną instalacją suszarniczą będzie taka instalacja, która

zapewnia uzyskanie produktu w określonej ilości i o wymaganych

właściwościach najmniejszym kosztem.

56

Przykład:

Suszenie krystalicznych surowców zawierających wodę, nie

stwarzających zagrożenia wybuchem:

- Suszarka musi być dostosowana do postaci surowca krystalicznego i

jego transportu w komorze suszenia (np. suszarka do tkanin nie będzie

odpowiednia w tym przypadku).

- Powinien zostać uwzględniony transport ciepła dostosowany do

konkretnych uwarunkowań.

- Dodatkowym utrudnieniem są zmiany własności transportowych

surowca (tj. sypkość, granulacja).

- Suszarki mogące znaleźć zastosowanie do tego procesu:

Konwekcyjne: - półkowe;

- tacowe;

- taśmowe;

- pneumatyczne;

- fluidyzacyjne;

- wibrofluidyzacyjne;

57

- fontannowe;

- wirowe;

- cyklonowe;

- bębnowe.

Kontaktowe:

- bębnowo-rurowe;

- obrotowe;

- mieszadłowe.

- O doborze suszarki decyduje koszt suszenia.

- Koszt suszenia kontaktowego jest wyższy niż suszenia konwekcyjnego.

- Wyższa intensywność suszenia zachodzi w warstwie zawieszonej niż w

warstwie nieruchomej.

- Wprowadźmy dodatkowy warunek unikania silnego tarcia kryształów o

ściany suszarki. Eliminuje to suszarki pneumatyczne, wirowe i

cyklonowe.

- W wyniku selekcji pozostały suszarki: bębnowe, wymagające więcej

stali do ich wykonania, często przegrywają w konkurencji, choć zużywają

mniej energii do przetłaczania powietrza.

- Mała masa suszarek wibrofluidyzacyjnych, także korzystnych pod

względem energii przetłaczania powietrza, powoduje, że mogą one mieć

największe szanse.

- Zazwyczaj jednak o przewadze instalacji nie decyduje suszarka, ale

system odzyskiwania ciepła oraz opinie o jej niezawodności i jakości.

58

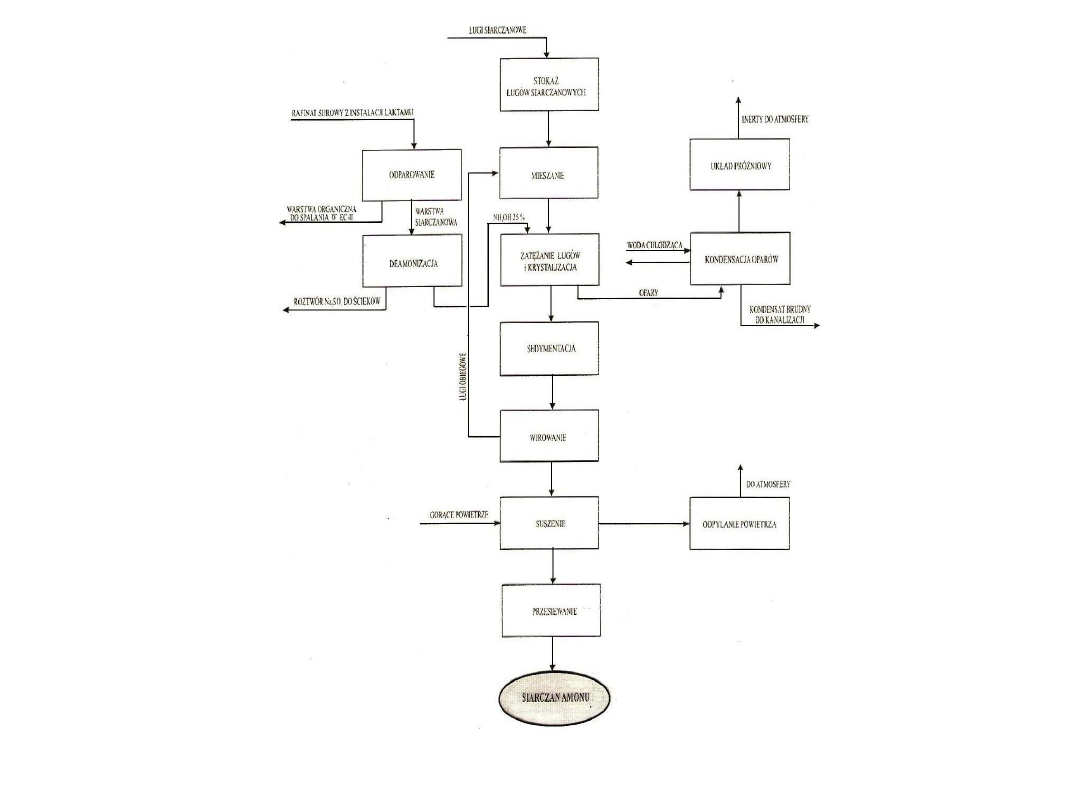

Rys. 43. Schemat ideowy procesu produkcji krystalicznego siarczanu amonu

59

Średni skład granulometryczny przedstawia się następująco:

ziarno >

3,15 mm

21 %

2,50 - 3,15 mm

15 %

1,00 - 2,50 mm

53 %

0,50 - 1,00 mm

8 %

poniżej 0,50 mm

3 %

Zgodnie z obowiązującą normą (PN – 85/C – 87002) produkt po

suszeniu powinien zawierać minimum 21 % azotu, maksymalna

zawartość wilgoci nie powinna przekraczać 0,3 %, zawartość wolnego

H

2

SO

4

nie więcej niż 0,05 %, a wielkość ziarn w 75 % powinna stanowić

frakcja powyżej 1 mm.

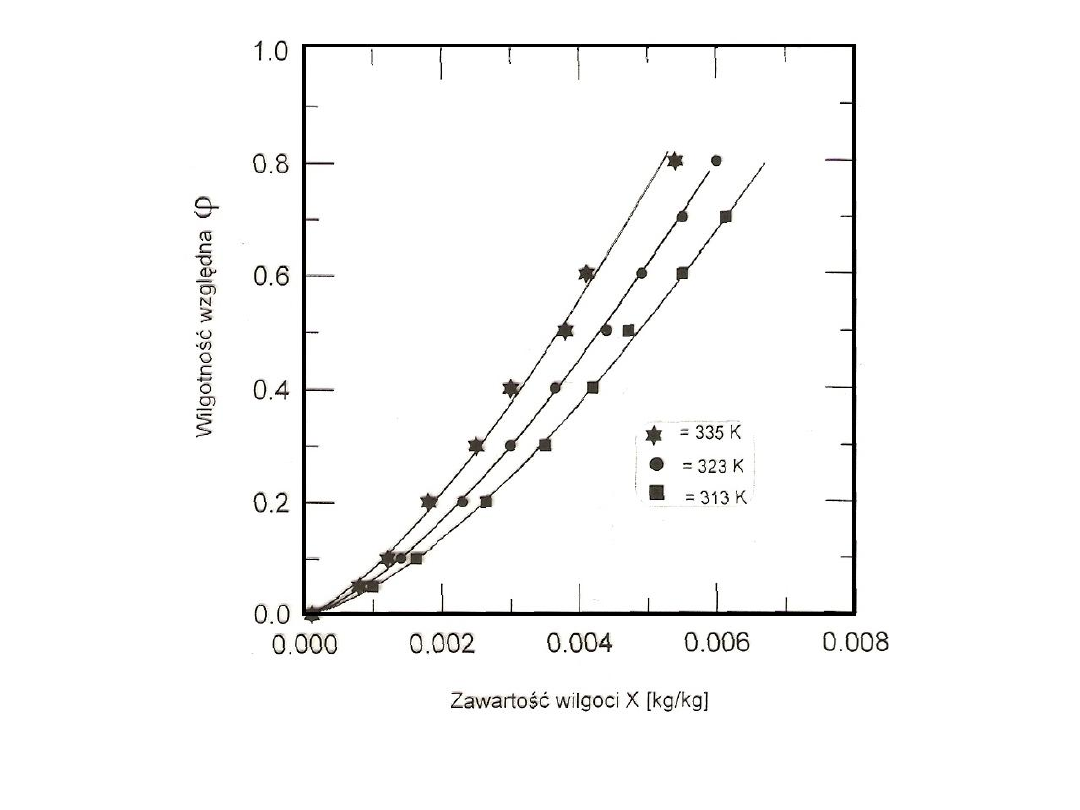

Izotermę desorpcji dla siarczanu amonu – wyznaczoną w ramach

kompleksowej analizy metod suszenia tej substancji przedstawia rys. 44.

Równanie równowagi desorpcji w postaci zależności wilgotności względnej

od zawartości wilgotności X i temperatury materiału T ma postać:

= 155,292 exp [(644,558 + 458,561 lnX) / T]

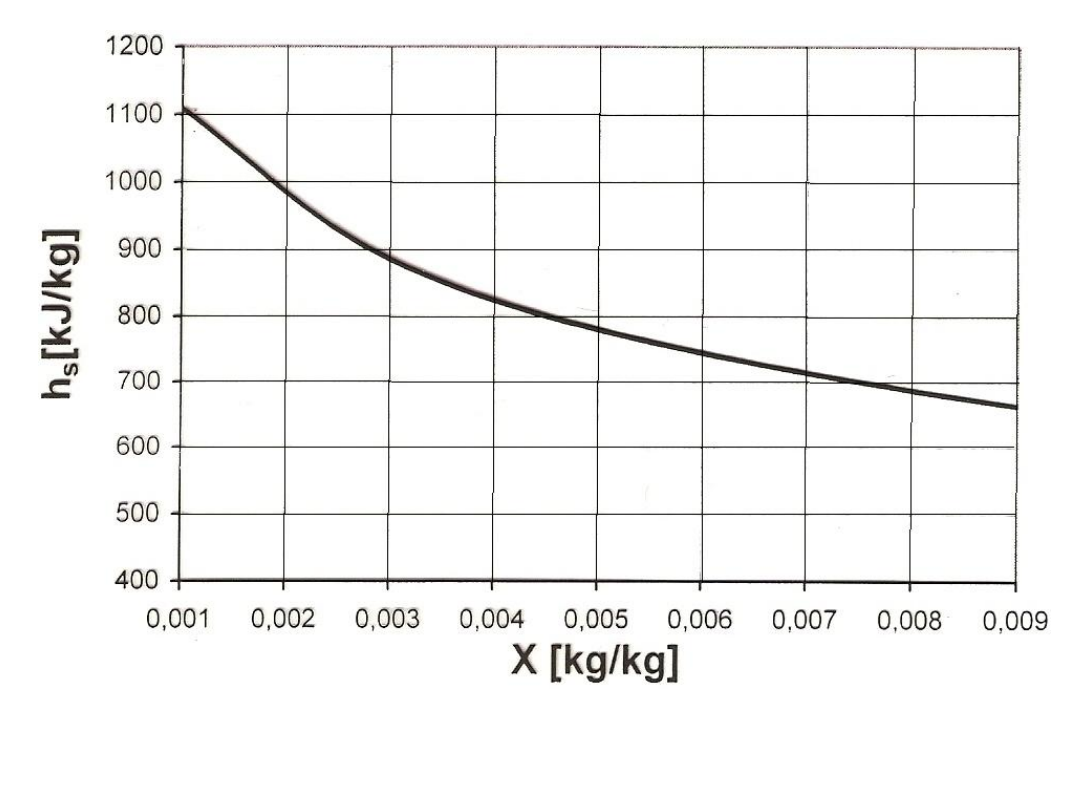

Dysponując tym wyrażeniem w oparciu o równanie Clausiusa-Clapeyrona

wyznaczono wartość ciepła sorpcji dla niskich zawartości wilgoci – rys. 45.

60

Rys. 44. Izotermy desorpcji siarczanu amonu

61

Rys. 45. Zależność ciepła sorpcji h

S

od zawartości wilgoci X dla siarczanu

amonu

62

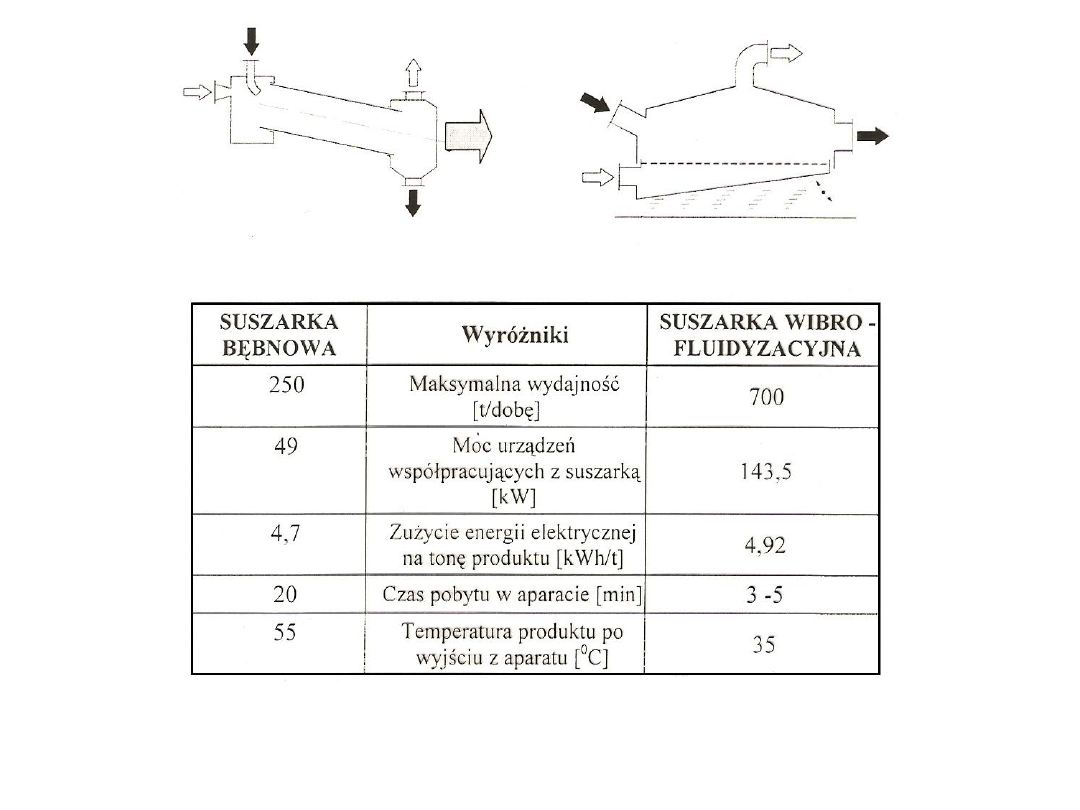

Rys. 46. Zestawienie wskaźników techniczno-ekonomicznych

analizowanych typów suszarek

63

Tab. 4. Porównanie warunków realizacji procesu suszenia

SUSZARKI BĘBNOWE

KONWENCJONALNE

SUSZARKI

WIBROFLUIDYZACYJN

E INNOWACYJNE

Spaliny metanu jako

czynnik suszący

Powietrze ogrzewane

parą wodną jako

czynnik suszący

Wyłącznie suszenie

Suszenie połączone z

chłodzeniem

Tendencja produktu do

zlepiania się

Praktyczna eliminacja

zlepiania się produktu

Maksymalnie 6

aparatów zajmujących

2800m

2

powierzchni

użytkowej

2 suszarki zajmują

700m

2

powierzchni

użytkowej

64

Sposoby zwiększenia sprawności energetycznej:

- stosowanie recyrkulacji czynnika suszonego;

- poprzez pobranie energii cieplnej z otaczającego powietrza;

- poprzez pompy ciepła.

Metody zmniejszenia energochłonności procesu:

- modyfikacja procesu suszenia;

- modyfikacja konstrukcji suszarek;

- stosowanie nowych rozwiązań suszarniczych;

- zastosowanie niekonwencjonalnych źródeł energii;

- stosowanie układów do odzysku ciepła.

Document Outline

- Slide 1

- Slide 2

- Slide 3

- Slide 4

- Slide 5

- Slide 6

- Slide 7

- Slide 8

- Slide 9

- Slide 10

- Slide 11

- Slide 12

- Slide 13

- Slide 14

- Slide 15

- Slide 16

- Slide 17

- Slide 18

- Slide 19

- Slide 20

- Slide 21

- Slide 22

- Slide 23

- Slide 24

- Slide 25

- Slide 26

- Slide 27

- Slide 28

- Slide 29

- Slide 30

- Slide 31

- Slide 32

- Slide 33

- Slide 34

- Slide 35

- Slide 36

- Slide 37

- Slide 38

- Slide 39

- Slide 40

- Slide 41

- Slide 42

- Slide 43

- Slide 44

- Slide 45

- Slide 46

- Slide 47

- Slide 48

- Slide 49

- Slide 50

- Slide 51

- Slide 52

- Slide 53

- Slide 54

- Slide 55

- Slide 56

- Slide 57

- Slide 58

- Slide 59

- Slide 60

- Slide 61

- Slide 62

- Slide 63

- Slide 64

Wyszukiwarka

Podobne podstrony:

PREZENTACJA UZUP 22 XII

konspekt geodezja ii 22 technologie wyzn rozn wysok met niw tryg ok, Konspekty Geodezja II J.Beluch

Przygotowanie prezentacji-wymagania, Wiertnik, Technologie informacyjne, IT - Prezentacja

PREZENTACJA UZUP 22 XII

KORP TRANS POZYCJA GLOBALNA PREZENTACJA Wersja 22 XII 2009

Technologia Informacyjna 22.11.2008, ściągnięte, IT, Technologia Informacyjna(5)

PROBIOTYKI PREZENTACJA, Technologia żywności i żywienia człowieka, Dietetyka

Bezpieczenstwo-mleko, Technologia żywności i żywienia człowieka, Prezentacje

ZARZĄDZANIE ŚRODOWISKIEM, POLITECHNIKA ŚLĄSKA Wydział Mechaniczny-Technologiczny - MiBM POLSL, Inżyn

Technologie Informacyjne - tematy prezentacji dzienne 2009-10, Wiertnik, Technologie informacyjne, I

Technologia informacyjna, Wyniki tych badań prezentuje przede wszystkim ,,Słownik języka starosłowia

22. Ekonomiczny sposób budowy szkieletu drewnianego, Technologia i wymagania

word prezentacja (1)22

Technologia informacyjna (IF) Prezentacjax

Prezentacja 22 AK Techniki druku

technologia informacyjna prezentacja

SEAGATE TECHNOLOGY PREZENTACJA FIRMY

22 powody dla których piwo jest lepsze od mężczyzny, Różne prezentacje, Śmieszne

więcej podobnych podstron